Что такое зенкерование: Зенкерование – что это такое, описание процесса, правила операции

alexxlab | 13.03.2023 | 0 | Разное

Зенкерование: где и как используется

- Главная >

- Блог >

- Зенкерование: где и как используется

25.09.2022

Механическая обработка

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Применение зенкерования

- Разница между зенкованием и зенкерованием

- Инструменты для зенкерования

- Правила обработки зенкерованием

- Выбор оборудования и инструментов для зенкерования

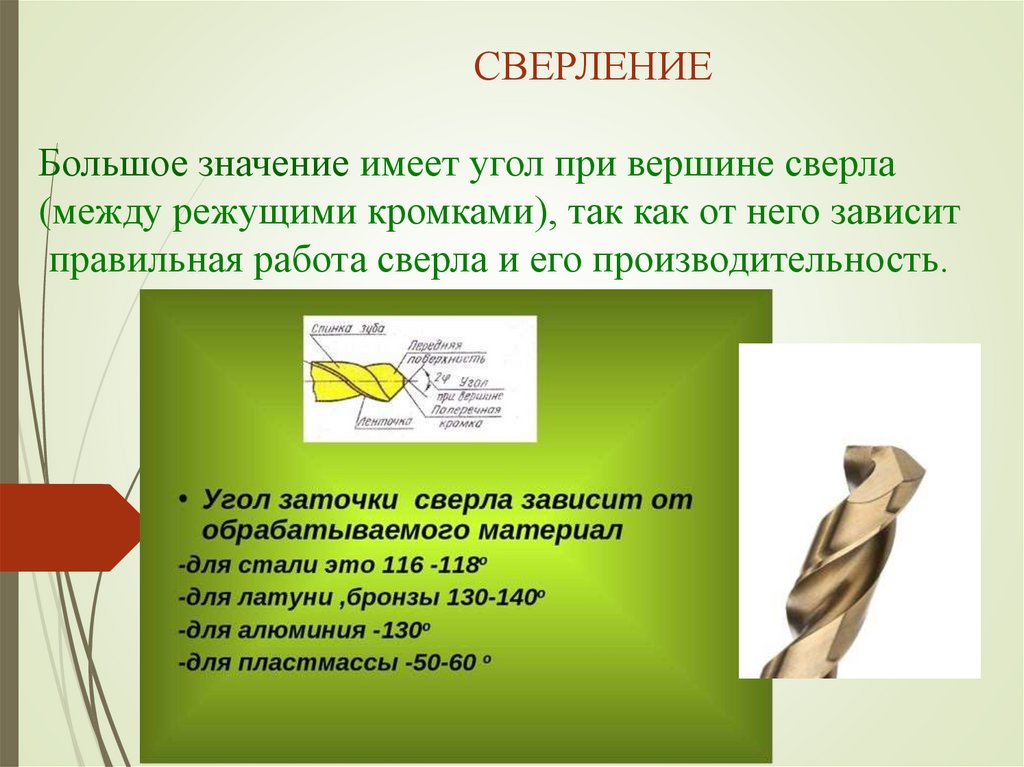

Зенкерование – один из приемов металлообработки. Используется в быту, но основное его предназначение – промышленное применение. Зенкерование необходимо для получистовой обработки отверстий.

Основной инструмент для выполнения этой операции – зенкер. Существует несколько его видов. Тип приспособления подбирается в зависимости от вида обрабатываемого металла, конфигурации отверстия и т. д. Подробнее об обработке зенкерованием вы узнаете из нашего материала.

Применение зенкерования

Зенкерование активно используется в сфере машино- и станкостроения, где размеры деталей и просверленных отверстий должны соблюдаться до микронов. Когда отверстия, каналы в ответственных конструкциях оказываются неровными, разного диаметра, может возникать люфт, который чреват износом узлов в короткие сроки, разрушением всего механизма. Благодаря процессу зенкерования отверстиям придают большую точность, доводя этот показатель до четвертого и пятого класса.

Назначение зенкерования металлических заготовок состоит в том, чтобы обеспечить:

- Строгую цилиндрическую форму канала по всей его длине, позволяя резьбовым соединениям, валам, шпинделям, тягам проходить через него без дополнительного напряжения, люфта.

- Сохранение диаметра канала на всем протяжении. Так достигается меньший люфт и износ металла изделия. Кроме того, данная особенность положительно сказывается на сроке службы передаточного механизма.

- Значительное увеличение показателя чистоты канала, снижение шероховатости при помощи зенкерования. В результате при вибрации и трении элементов системы образуется меньше стружки, обеспечивается большая крепость, надежность, износостойкость канала и содержащей его конструкции.

Зенкерование и развертывание обязательно проводится для отверстий, имеющих класс точности в пределах третьего. Данный метод подходит для изделий, отлитых из любого металла, либо изготовленных методом штамповки, ковки.

Разница между зенкованием и зенкерованием

Зенкер нередко используется для обработки отверстий в металлических деталях – он позволяет увеличить размеры, улучшить качество поверхностей отверстия, повысить класс точности. Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

Именно с его помощью выполняют зенкерование, что звучит похоже на «зенкование», из-за чего некоторые путают эти две операции.

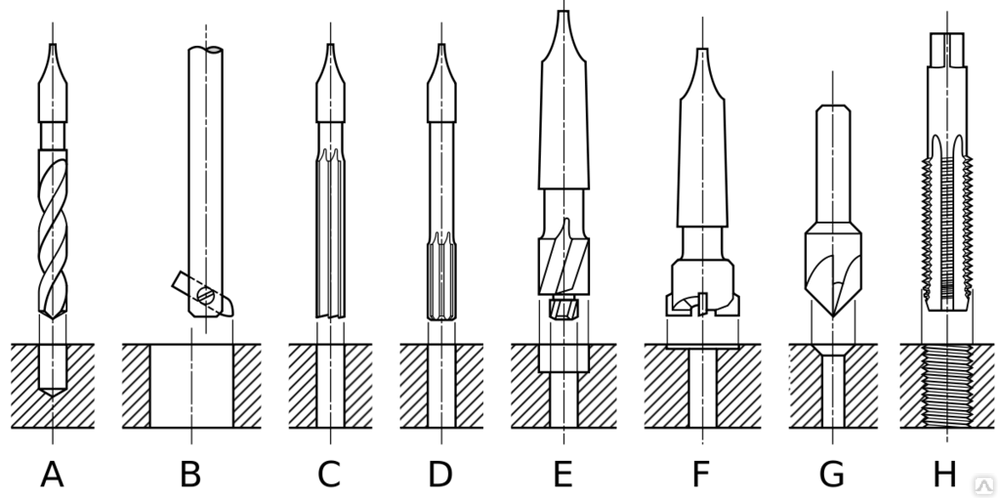

Что такое зенкование? Данный подход предполагает формирование в верхней части отверстия конического или цилиндрического углубления путем срезания значительного слоя материала. Это необходимо для скрытой установки крепежа либо метод может применяться для выбора фасок. Операцию выполняют при помощи приспособления, которое называется зенковка.

Инструмент может быть нескольких видов:

- цилиндрическим – для подготовки цилиндрических выемок в верхней части канала, призванных скрыть головки винтов, гаек;

- коническим – для формирования углублений в форме конуса в нижней части отверстия, выемок под крепеж, снятия фасок.

- торцевым – известен как цековка и используется для зачистки выемок перед установкой креплений.

В конструкцию зенковки входят рабочая головка и хвостовик. На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

На хвостовике присутствует направляющая цапфа, благодаря которой сохраняется ось в процессе выборки выемок.

Помимо самой зенковки для выполнения операции необходим сверлильный станок либо приспособление может быть зажато в патрон многокоординатного обрабатывающего центра или простого токарного станка. Специалисты советуют отказаться от идеи использовать дрель и любой иной сверлильный инструмент, так как он не позволяет добиться необходимой соосности и точности.

Что такое зенкерование? Во время этого процесса срезают лишний металл со стенок, снижают степень шероховатости, расширяют отверстия. Данная процедура считается получистовой и требует проведения дополнительной обработки, развертывания. С ее помощью детали избавляют от дефектов, появившихся в процессе штамповки, литья, сверления.

Зенкерование позволяет поправить привязку, улучшить соосность, что важно для соединения деталей. В результате точность повышается до 5 или 4 класса.

Выбирая при зенкеровании режим резания, важно учитывать, что удаляется материал изделия толщиной в половину припуска, требуемого для конкретного диаметра канала. Подачу допускается увеличить в 1,5-2 раза по сравнению с обработкой сверлением, сохранив скорость. Расчет параметров зенкерования выполняют по формулам – все они содержатся в нормативных изданиях.

Поскольку зенкер имеет множество острых выступов, его жесткость выше, чем у сверла. Это позволяет добиться большей точности направления движения, качества обработки, гладкости и чистоты поверхности. Если сверление обеспечивает шероховатость 20 мкм и квалитеты 11-12, то при зенкеровании достигаются соответственно 2,5 мкм и 9–11, а при развертывании – шероховатость равна 0,25–1,25 мкм, квалитеты 6–9.

Стоит пояснить, что квалитет – это точность изготовления элемента. При росте этого показателя увеличиваются допуски и снижается точность. Если, в соответствии с технологией, требуется обработка отверстий зенкерованием и развертыванием, их выполняют за одну установку и выверку изделия на станке.

Инструменты для зенкерования

Зенкер – основной инструмент для зенкерования отверстий – используется во время получистовой обработки металла и выглядит как металлический вал с режущими поверхностями, по форме близкий к сверлу. Его производят в соответствии с ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в зависимости от типа конкретного инструмента.

Цельный хвостовой режущий элемент включает в себя:

- Рабочую область, состоящую из режущей и калибрующей частей, которые обеспечивают снятие металла и выравнивание канала.

- Хвостовик, позволяющий зафиксировать инструмент для зенкерования в патроне токарного или сверлильного станка.

- Шейку, то есть часть между рабочей областью и хвостовиком, которая призвана защитить оборудование от повреждения при заклинивании зенкера, – тот просто лопнет в самом узком месте, то есть в шейке.

Специалисты выделяют разные типы зенкеров, исходя из их характеристик. По типу крепления в патроне станка подобные инструменты могут быть:

По типу крепления в патроне станка подобные инструменты могут быть:

- хвостовыми;

- насадными.

По конструкции зенкеры бывают:

- цельными;

- сборными;

- сварными;

- с твердосплавными пластинами либо без них.

По форме инструменты для зенкерования делят на:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок они могут быть:

- правого вращения;

- левого вращения.

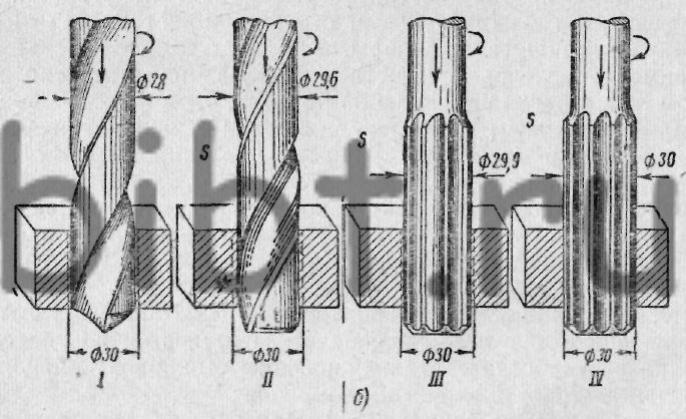

Цельные хвостовые зенкеры больше всего напоминают сверла с тем лишь отличием, что у них больше режущих кромок, а именно 3–6 зубцов в поперечном сечении. Их изготавливают из быстрорежущих инструментальных сталей Р9, Р18 и легированных пластин повышенной твердости и износоустойчивости ВК4, ВК6, ВК8, Т15К6. Модели с вставками из твердых сплавов могут выполнять операции с большей допустимой скоростью, а значит, их эффективность выше.

Насадные зенкеры отличаются тем, что у них нет хвостика, а фиксация осуществляется через паз в инструменте и оправку. Они имеют четыре зубца в сечении и в некоторых случаях комплектуются съемными рабочими твердосплавными лезвиями. Резаки закрепляются клиньями и при необходимости подлежат замене.

Конический инструмент близок по форме к буру, так как его рабочая часть к концу постепенно уменьшается в диаметре. Его производят из стали с легирующими добавками или металлокерамики и используют при работе с наклонными круговыми поверхностями.

Ленточки сверла-зенкера бывают закрученными в разных направлениях, то есть предназначенными для левого и правого вращения. Первые задействуются в токарных полуавтоматах, где материал подается с правой стороны.

Необходимый вид инструмента для зенкерования зависит от размеров отверстия и материала изделия. Если диаметр меньше 12 мм, используют цельные зенкеры. При размерах более 20 мм задействуют приспособления с вставными легированными лезвиями и насадками.

Чтобы сформировать гладкие и большие отверстия, требуются комбинированные модели зенкеров, снабженные разным количеством зубьев (вплоть до восьми). Такие инструменты при необходимости используются в сочетании со сверлами, развертками и прочими сверлильно-режущими приспособлениями.

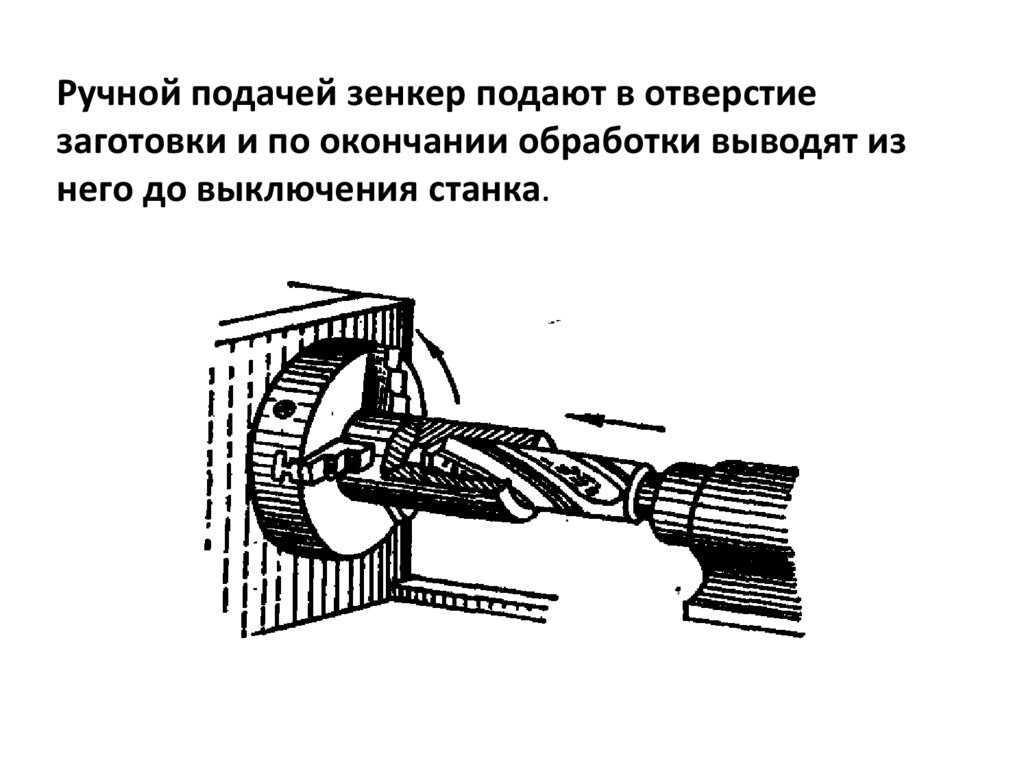

Правила обработки зенкерованием

Для грамотного выполнения зенкерования необходимо следовать технологии работы с конкретной деталью. При этом учитывается целый ряд исходных условий, к которым относится вид металла, диаметр отверстия, форма, конфигурация, протяженность канала, цель осуществления работ, тип применяемого инструмента.

Технология зенкерования предполагает такие правила:

- Припуск на зенкерование составляет 0,5–3 мм для отверстий, сформированных методом отливки, штамповки или сверления.

- Режущий элемент подбирается с учетом типа отверстия, который может быть сквозным, ступенчатым, глухим.

- Резец из быстрорежущей стали вращается с той же скоростью, что и обычное сверло по металлу.

- Резец с твердосплавными режущими кромками может вращаться со скоростью в 2-3 раза выше, чем при использовании обычного зенкера.

- Высокую точность обработки отверстий с глубоким каналом под зенкерование, сформированных литьем, штамповкой, обеспечивают предварительным проходом резцом. Таким образом, металл обрабатывается на глубину половины рабочего тела зенкера. При этом используется диаметр, совпадающий с диаметром режущей кромки.

Применение зенкеров из быстрорежущей стали требует подачи специального состава для смазки и охлаждения инструмента и обрабатываемого канала.

В процессе работы мастер отталкивается от схемы, где весь процесс описан буквами латинского алфавита:

- d1 – основной диаметр;

- d2 – диаметр для процесса;

- L1 – цилиндрический путь;

- L3 – глубина зенкера;

- L4 – размер фаски;

- J – угол отклонения.

Выбор оборудования и инструментов для зенкерования

Если вы хотите своими силами увеличить углубления под головки болтов или расширить отверстия, можно использовать обычное сверло и электрическую или ручную дрель для зенкерования. Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Тогда как на производствах данный процесс связан с использованием мощной и точной техники.

Поэтому при зенкеровании и зенковке применяют следующие виды оборудования:

- токарный – наиболее распространенный;

- сверлильный – тоже часто встречается;

- расточный – для вторичных операций;

- агрегатный – в качестве вторичной операции автоматизированной линии;

- вертикальный или горизонтальный фрезерный – встречается редко.

Если отверстие в изделии было получено в процессе литья, его в первую очередь растачивают резцом на 5–10 мм в глубину. Благодаря этой хитрости зенкер изначально примет правильное направление.

Во время работы со стальными изделиями требуются смазочно-охлаждающие жидкости, а для чугуна и цветных металлов они не нужны.

Грамотный выбор инструмента для зенкерования и зенковочной операции влияет на обработку в целом и предполагает учет такого набора характеристик:

- Материал изделия, особенности запланированной процедуры, расположение отверстия, серийность работ.

- Глубина, диаметр, точность зенкерования – определяют размер инструмента.

- Способ крепления инструмента – зависит от конструкции зенкера и зенковки.

- Материал изделия, интенсивность обработки и ряд прочих характеристик – влияют на материал используемого инструмента. Так, можно найти зенковки, изготовленные для резки дерева.

При выборе зенкера отталкиваются от информации из справочников, учитывают технические условия применения, зафиксированные в ГОСТ 12489-71:

- Детали из конструкционной стали с отверстиями диаметром до 40 мм проходят зенкером из быстрорежущей стали. Его диаметр составляет 10–40 мм, резка металла осуществляется 3-4 зубьями.

- Предметы из закаленных и плохо поддающихся обработке сталей требуют расточки оснасткой с пластинками из твердого сплава диаметром 14–50 мм с 3-4 зубьями.

- Изделия из конструкционной стали, имеющие отверстия диаметром до 80 мм, растачивают инструментом для зенкерования из быстрорежущей стали с насадными головками диаметром 32–80 мм.

- Элементы из цветных металлов и чугуна предполагают использование перового зенкера для работы с глухими отверстиями.

- Глухие отверстия диаметром 15–25 мм растачивают специальным инструментом для зенкерования – в его корпусе предусмотрен канал для поступления смазочно-охлаждающей жидкости в зону обработки.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Обязательным требованием для проведения интересующей нас операции считается соблюдение припусков под зенкерование. Диаметр инструмента должен совпасть с диаметром отверстия по итогам обработки. Если после зенкерования будет выполняться чистовое развертывание отверстия, инструмент выбирают диаметром на 0,15–0,3 мм меньше стандартного. Для чернового растачивания, сверления отверстий под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Описанный выше метод имеет более высокую производительность, чем обработка при помощи резцов. Скорость резания инструмента из быстрорежущей стали близка к скорости сверления, а подача осуществляется быстрее в 2,5-3 раза. По этой причине зенкерование предполагает меньшие временные затраты, чем сверление.

Читайте также

10.02.2023

Сталь Ст3: характеристики и виды

Подробнее

08.02.2023

Постоянный ток (DC) для сварочных работ

Подробнее

07.02.2023

Особенности цветной металлургии: добыча и переработка

Подробнее

06.02.2023

Низколегированная сталь: особенности, классификация, маркировка

Подробнее

03.02.2023

Как сделать наковальню: простые советы и идеи

Подробнее

02.02.2023

Как выбрать сверло: размеры, материал, цвет

Подробнее

27.01.2023

Сплавы черных металлов: классификация и особенности производства

Подробнее

25. 01.2023

01.2023

Как соединить трубы без сварки: обзор популярных методов

Подробнее

Зенкерование – это что такое?

Технологический процесс изменения размеров и форм деталей, как правило, не обходится без такого вида механической обработки, как зенкерование. В переводе с немецкого, слово означает “проходить”, “углублять”. Если говорить точнее, то это процесс, во время которого увеличивают диаметр отверстий. Его можно сравнить с рассверливанием. Зенкерование – это механическая операция, во время которой производится растачивание отверстий, с целью повышения качества их поверхности и точности.

Получение отверстий

Для того чтобы досконально разобраться в том, что такое зенкерование, необходимо иметь представление, как делают отверстия в деталях. Допустим, в заготовке необходимо просверлить отверстие пятого класса точности диаметром 12 мм.

Для этого понадобится сверлильный станок и 3 рабочих инструмента: сверло, зенкер и развертка. Каждый из них предназначен для обработки проходов, ведь сверление зенкерование, развертывание – это операции очень похожие между собой. В первую очередь в заготовке проделывают отверстие при помощи сверла, однако диаметр его будет значительно меньше необходимого, допустим в половину – 6 мм.

В первую очередь в заготовке проделывают отверстие при помощи сверла, однако диаметр его будет значительно меньше необходимого, допустим в половину – 6 мм.

Это будет черновая обработка. Далее его рассверливают зенкером до необходимого диаметра 12 мм (получистовая операция). Кроме того, зенкерование обеспечит 7 класс точности.

Для того чтобы отверстие было 5 класса, необходимо использовать развертку. Она обеспечит необходимые предельные размеры и припуск – чистовая и завершительная обработка отверстия. Зенкерование и развертывание, как правило, выполняют на один и тот же диаметр, различаются лишь предельные размеры, и, поскольку развертка обеспечивает более низкий класс точности, припуск на развертывание выбирают с высокой точностью.

Зенкерование и зенкование

Очень часто данные понятия путают между собой из-за того, что они очень похожи в названиях. Однако, если зенкерование – это процесс, во время которого зенкер растачивает отверстие на всю глубину, то зенкованием называют обработку верхней его части.

Это необходимо для образования углублений под потайные головки элементов крепления (болты, заклепки, винты). Зенковка – инструмент для зенкования, отличается от зенкера формой рабочей части.

Материал и виды зенкеров

Как и любой другой режущий инструмент, зенкер классифицируется по типу конструкции, по форме и виду обработки, а также по материалу, из которого его изготавливают.

Поскольку данный инструмент обладает высокой жесткостью, как правило, его делают из быстрорежущей стали, однако нередко можно встретить зенкера из конструкционного легированного (40Х) и углеродистого (Ст45) сплава.

Зенкерование – это сглаживание и очищение поверхности, поэтому сам инструмент имеет большое количество режущих кромок. Зенкеры могут быть хвостовыми сборными с вставными ножами, хвостовыми цельными, насадными сборными и насадными цельными.

Если рассматривать с точки зрения экономичности, то, конечно же, сборные инструменты имеют более высокую стоимость, но и срок их эксплуатации гораздо больше, поскольку вышедшие из строя кромки можно заменить.

Длина и диаметр

Поскольку сверление, зенкерование – процессы довольно похожие, то сверло (в особенности это касается спиральных сверл) и зенкер имеют практически одинаковое строение. Каждый из инструментов имеет режущую часть, которая непосредственно делает отверстие в детали.

Различие состоит в том, что у зенкера нет поперечной режущей кромки, но имеется от трех до шести зубьев. Его рабочая часть состоит из калибрующей и режущей составляющих. Длина второй зависит от глубины зенкерования. Калибрующая часть – это продольные ленточки вдоль режущей кромки. Их ширина зависит от диаметра зенкера (0,8-2,5 мм), а высота – 0,2-0,9 мм.

Зенкерование – это механическая операция, похожая на рассверливание. Если же её целью является растачивание отверстия для последующего развертывания, то диаметр зенкера выбирают меньше, с учетом припуска на последнюю чистовую операцию. К тому же, поскольку требуемая точность этого инструмента ниже, чем для развертки, абсолютные значения отклонений могут быть гораздо больше.

В другом случае зенкерование отверстий – это и есть последняя чистовая обработка, требуемая для детали с допуском по 11, 12 квалитету. Тогда инструмент выбирают с учетом разбивки и запаса на изнашивание, а его диаметр должен соответствовать диаметру отверстия.

Проектирование и расчет

Для того чтобы диаметр необходимого отверстия был максимально точным, выполняют проектирование зенкера. Таким образом можно найти максимальный и минимальный диаметр необходимого инструмента, определить материал его режущей части и выполнить расчет режимов резания.

Важный показатель, который влияет на максимальные и минимальные значения – это требуемый квалитет. Например, необходимо выполнить чистовое зенкерование отверстия на диаметр 85 мм с квалитетом Н11. Исходя из таблиц полей допусков отверстий при номинальных размерах от 1 до 500 мм, для 11 квалитета (для диаметров от 80 мм до 120 мм) поле допуска составляет: верхнее значение – «+220», а нижнее –«0», то есть 85 +220мм. Максимальный диаметр рассверливаемого отверстия не может превышать 85,22 мм, а минимальный – 85 мм.

Максимальный диаметр рассверливаемого отверстия не может превышать 85,22 мм, а минимальный – 85 мм.

При этом допуск на размер — это разница между DmaxиDmin, то есть он будет составлять 0,22 мм. Если же говорить о браке, то для отверстия неисправимым будет считаться диаметр выше значения 85,22 мм, а исправимым – меньше 85 мм.

определение слова «расширение» в «Свободном словаре»

1. Количество бумаги, ранее 480 листов, теперь 500 листов или в стопке принтера 516 листов.

2. часто стоп Очень большое количество: куча работы.

[среднеанглийское rem, от старофранцузского rayme, reme, в конечном счете (возможно, через старокаталанский raima, от андалузского разговорного арабского *razma) от арабского rizma, пачка , от разама, до пачки ; см. rzm в семитских корнях.]

ream

2 (rēm) tr. v. развёрнутый , развёрнутый , стопка

v. развёрнутый , развёрнутый , стопка

1. Для формирования, придания формы, конусности или увеличения (например, отверстия или отверстия) с помощью развёртки или аналогичного инструмента.

2. Удалить (материал) этим процессом.

3. Для выжимания сока из (фруктов) с помощью развертки.

4. Вульгарный сленг Для сексуального проникновения.

Фразовый глагол:ream out

Критиковать или сурово порицать: раскритиковать меня за опоздание.

[Возможно, от среднеанглийского remen, to make room , вариант rimen, от древнеанглийского rȳman; см. reuə- в индоевропейских корнях.]

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Все права защищены.

стопка

(riːm)n

1. (печать, литография и переплетное дело) количество листов бумаги, ранее 480 листов ( короткая стопка ), 0 9 теперь 500 листов1 9001 или 516 листов ( стопка принтера или идеальная стопка ). Одна пачка равна 20 рек

2. ( часто множественное число ) неофициальное большое количество, особенно письменных материалов: он написал пачки.

[C14: от старофранцузского Raime , от испанского Rezma , от арабского Rizmah Bale]

Ream

(RIːM)VB ( TR )

1. к Enlarge (Dore). развертка

2. US для извлечения (сока) из (цитрусовых) с помощью развертки

[C19: возможно из C14 remen открывать, от древнеанглийского rӯman расширять] Collins English Dictionary – Complete and Unabridged, 12-е издание, 2014 г. © HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

© HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

стопка

1 (обод)н.

1. стандартное количество бумаги, состоящее из 20 листов или 500 листов (ранее 480 листов) или 516 листов.

2. усу., стоп. большое количество, на момент написания.

[1350–1400; Среднеанглийский rem(e) < Среднефранцузский reime, rame < Sp rezma < арабский ризмах кипа]

стопка

2 (обод)в.т.

1. расширить до нужного размера (ранее просверленное отверстие) с помощью развертки.

2. снять или выпрессовать с помощью развертки.

3. для извлечения сока: из апельсина.

4. Сленг. обмануть; обмануть.

[1805–15; ориг. неопределенный]

Random House Словарь Kernerman Webster’s College Dictionary, © 2010 K Dictionaries Ltd. Copyright 2005, 1997, 1991, Random House, Inc. Все права защищены.

Все права защищены.

стопка

— раньше было 480 листов бумаги, а теперь 500.См. также соответствующие термины для обозначения листа.

Словарь Farlex Trivia. © 2012 Farlex, Inc. Все права защищены.

Пачка

тюк или пачка одежды или бумаги; конкретно сегодня 500 листов; большое количество бумаги, 1392.Примеры : пачка баллад, 1630; цветения, 1699 г .; современных пьес, 1814 г .; из ерунды; рифмы, 1839 г .; писчей бумаги, 1689 г..

Словарь собирательных существительных и групповых терминов. Copyright 2008 The Gale Group, Inc. Все права защищены.

REAM

Прошлое Причастие: Разрушение

Герунд: Разрушение

Императивное предприниматель.0226

| Present |

|---|

| I ream |

| you ream |

| he/she/it reams |

| we ream |

| you ream |

| they ream |

| Preterite |

|---|

| I reamed |

| you reamed |

| he/she/it reamed |

| we reamed |

| you reamed |

| they reamed |

| Present Continuous |

|---|

| I am reaming |

| you are reaming |

| he/she/it is reaming |

| мы расширяем |

| вы расширяете |

| они расширяют |

| Настоящее | 0228 I have reamed |

|---|

| you have reamed |

| he/she/it has reamed |

| we have reamed |

| you have reamed |

| they have reamed |

| Past Непрерывный |

|---|

| I был смягчил |

. 0229 0229 |

| they were reaming |

| Past Perfect |

|---|

| I had reamed |

| you had reamed |

| he/she/it had reamed |

| we had reamed |

| you had reamed |

| they had reamed |

| Future |

|---|

| I will ream |

| you will ream |

| he/she/it will ream |

| we will ream |

| you will ream |

| they will ream |

| Future Perfect |

|---|

| I will have reamed |

| you будет рассверливать |

| он/она/оно будет рассверливать |

| мы будем рассверливать |

| вы будете рассверливать |

| они будут рассверливать2 |

| Future Continuous |

|---|

| I will be reaming |

| you will be reaming |

| he/she/it will be reaming |

| we will be reaming |

| you will be |

| они будут расширять |

| Present Perfect Continuous |

|---|

| 0229 |

| he/she/it has been reaming |

| we have been reaming |

| you have been reaming |

| they have been reaming |

| Future Perfect Continuous |

|---|

| I будет рассверливать |

| вы будете рассверливать |

| он/она/оно будет рассверливать |

| мы будем рассверливать |

| you will have been reaming |

| they will have been reaming |

| Past Perfect Continuous |

|---|

| I had been reaming |

| you had been reaming |

| he/she/it |

| мы расширили |

| вы расширили |

| они расширили |

| I would ream |

| you would ream |

| he/she/it would ream |

| we would ream |

| you would ream |

| they would ream |

| Прошедшее Условное |

|---|

| Я бы рассверлил |

| ты бы рассверлил |

| он бы рассверлил |

| мы бы рассверлили0229 |

| вы бы расширили |

| они бы расширили |

Collins English Verb Tables Одна пачка соответствует примерно 500 листам.

Словарь незнакомых слов Diagram Group Copyright © Diagram Visual Information Limited, 2008 г.

Развертывание на токарном станке с ЧПУ: что такое процесс развертывания, развертка и разница между развертыванием и расточкой

Развёртывание на токарном станке с ЧПУ: что такое процесс развёртывания, развёртка и разница между развёртыванием и расточкой | Dajin Precision

2020/02/24 10:36:30

Развёртывание — это обычная токарная операция, которую можно выполнять на токарном станке с ЧПУ. Чтобы лучше понять процесс развертывания, мы рассмотрим инструмент для развертывания (развертку), разницу между развертыванием и расточкой , а также проблемы при развертывании, чтобы заранее избежать ошибок.

Что такое процесс развертывания?

Расширение — это процесс расширения ранее просверленных отверстий в заготовке. Целью развертывания является расширение отверстия отверстия для получения круглого отверстия нужного диаметра, точного размера и гладких сторон.

Что такое инструмент для развертывания?

Операция развертывания должна выполняться с помощью инструмента для развертывания, который называется разверткой. Развертка является разновидностью вращающегося режущего инструмента, используемого в металлообработке, и имеет различную точность. Прецизионные развертки используются для достижения гораздо более высокого уровня точности и гладкости Токарные детали с ЧПУ , в то время как неточные инструменты для развертывания обычно используются только для удаления заусенцев и простого расширения. Развертка поддерживается задней бабкой во время развертывания на токарном станке.

Типы смягчителей

– Регулируемая ручная речь

– Прямой режим

– Ремонт ручной режим

– Реанер машины

– Rose Reamer

– Речьей Shell

– Taper Reamer

– Shell Reamer

– Taper Reamer

– Shell Reamer

– Taper Reamer

– Комбинация 9000 9000

– Taper Reamer

– Комбинация 9000 9000

– Копля

– Комбинация. В чем разница между разверткой и расточкой?

В чем разница между разверткой и расточкой?

Сверление, растачивание и развертывание — это три взаимосвязанных процесса, они имеют много общего, например, все они используются для изготовления отверстий в металлообработке, а их различия делают каждый процесс используемым в разных приложениях. Здесь мы в основном обсуждали разницу между развертыванием и расточкой.

1. Использование или назначение

Развёртывание в первую очередь предназначено для чистовой обработки просверленных отверстий с целью повышения точности размеров, прецизионности и уровня допусков.

Растачивание в основном используется для увеличения диаметра или преобразования цилиндрического отверстия в коническое.

2. Режущий инструмент

Инструмент для развертывания называется разверткой, он является многоточечным.

Расточный инструмент – расточная оправка, однолезвийная.

3.Применение

Небольшие или глубокие отверстия обычно расширяют.

Растачивание больше подходит для больших отверстий.

4.Вместимость

Развертку можно рассматривать как формирующую фрезу, она может только развернуть отверстие определенного размера.

Расточная оправка более гибкая, размер можно произвольно подогнать под нужный вариант.

5. Качество поверхности

Развёртывание может обеспечить лучшую чистоту поверхности и точность, чем растачивание.

6.Удаляемый материал

При растачивании удаляется больше материала, чем при развертывании.

Проблемы и причины при развертывании

В процессе развертывания мы можем столкнуться с множеством проблем, независимо от того, выполняете ли вы развертывание на токарном станке с ЧПУ, фрезерном станке или другом, необходимо выбрать соответствующие инструменты и настройки.

1. Увеличенный диаметр

Причины: внешний диаметр развертки слишком большой; край развертки имеет заусенцы; слишком высокая скорость резания; неправильный корм или оставшееся количество; неподходящая смазочно-охлаждающая жидкость; несоответствующий угол опережения; сверло погнуто; и т.