Что такое зенкование отверстий: Технология зенкования и зенкерования отверстий

alexxlab | 19.09.1986 | 0 | Разное

назначение, виды, процесс, отличие от зенкования

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Содержание

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

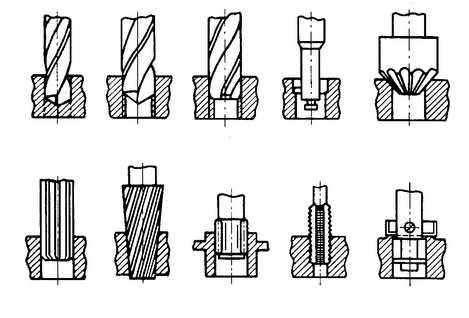

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий.

На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

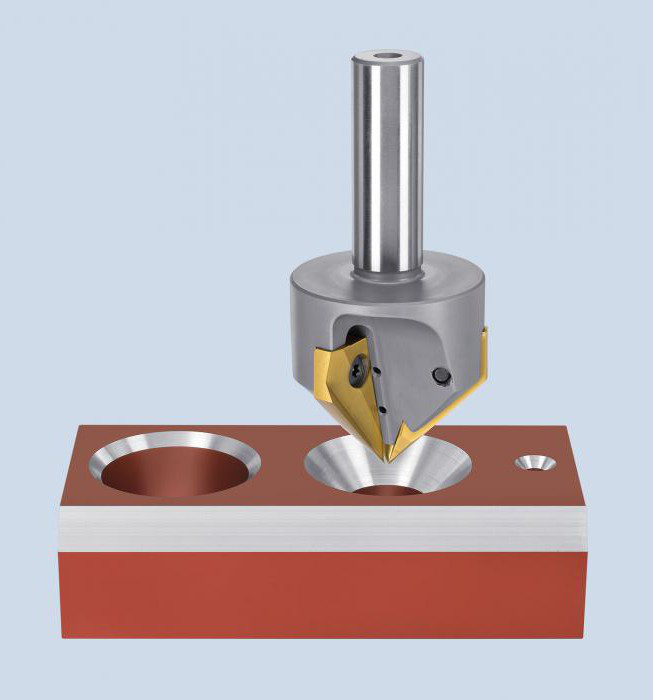

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает… Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь… Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации – обмен информацией между организацией и её внешней средой… Интересное: Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются… Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления. Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 3 из 4Следующая ⇒ Не только в металлообработке, но и в домашних условиях приходится часто создавать отверстия. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях. Основные определения Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия. Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла. Можно встретить неверное понятия, когда говорят что зенкер и зенковка одно и тоже. Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай. Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов. Разновидности зенковок Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют: 1. Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям. 2. Цилиндрические. 3. Торцевые зенковки. При помощи зенковки возможно выполнять следующие действия над отверстием: 1. Обработка отверстия с созданием конуса 2. Получения конического углубления для саморезов или другого крепежного элемента. 3. Удаление фаски и стружки из отверстий. Зенковки изготавливаются из легированной или углеродистой стали инструментального назначения. Конструктивные особенности Если рассматривать зенковку, то можно выделить некоторые её части · Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам. · Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму. · Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается. Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла. Правила работ с зенковкой При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила: 1. Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия. 2. При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. 3. При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева. 4. Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям. Зенкер Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм. Основные назначения зенкера: 1. Калибровка уже готовых отверстий для крепежа(болты, шпильки) 2. Улучшение качества отверстия перед нарезкой резьбы или использованием развертки. Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков. Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности: 1. Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы. 2. Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21 По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия. Так же есть зенкеры, которые применяются намного реже, в особых случаях. ⇐ Предыдущая1234Следующая ⇒ Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… |

Зенкерование отверстий

1.Общие сведения. Зенкера

Зенкерованием называется процесс обработки

зенкерами цилиндрических и конических

необработанных отверстий

в деталях, полученных литьем, ковкой

или штамповкой, либо отверстий,

предварительно просверленных с целью

увеличения их Д«3‘

метра,

улучшения качества поверхности, повышения

точности (уменьшения

конусности, овальности).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8… 13-го квалитетов шероховатость обработанной поверхности

Зенкерование – операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5…3 раза большая, чем при сверлении.

Зенкеры.

Инструментом, которым выполняют

зенкерование, является

зенкер, который, как и сверло, закрепляют

в коническом отверстии шпинделя

станка. Работает зенкер так же, как и

сверло, совершая вращательное

движение вокруг оси, а поступательное

– вдоль оси отверстия.

По внешнему виду цельный зенкер также напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (три-четыре) и спиральных канавок. Три-четыре режущие кромки (зенкеры называются соответственно трех- и четырехперыми) лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности. Зенкер состоит из рабочей части 2, шейки 4, хвостовика 5 и лапки 6.

Рабочая часть 2, в свою очередь, состоит из режущей (заборной) и калибрующей 3 частей.

Основные элементы зенкера

Во время зенкерования режущая часть выполняет основную работу “о снятию металла, а направляющая служит для направления зенкера отверстии, зачистки поверхности, придания отверстию правильной цилиндрической формы и получения требуемого размера отверстия.

Ленточки (фаски) на направляющей

части зенкера уменьшают и

облегчают резание. -зенкеры изготовляют из быстрорежущей

стали; они бывают двух –

цельные с коническим хвостовиком и

насадные. Первые для предварительной,

а вторые – для окончательной обработки

отверстий.

-зенкеры изготовляют из быстрорежущей

стали; они бывают двух –

цельные с коническим хвостовиком и

насадные. Первые для предварительной,

а вторые – для окончательной обработки

отверстий.

Безопасность труда. При зенкеровании следует выполнять те же требования безопасности, что и при сверлении.

1.Общие сведения. Зенковки

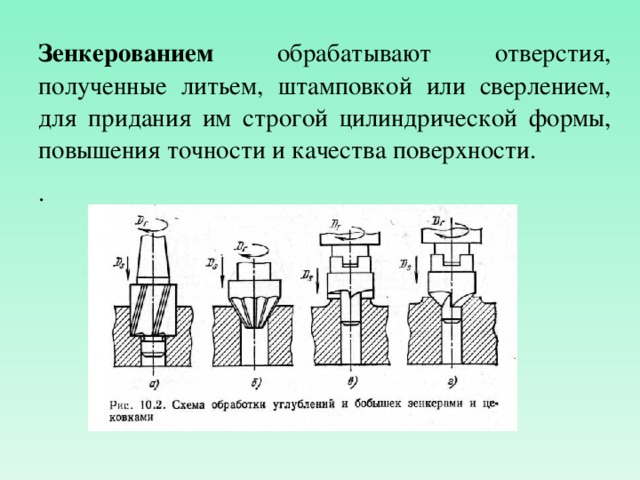

Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленньк отверстий под головки болтов, винтов и заклепок.

Инструмент для зенкования. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

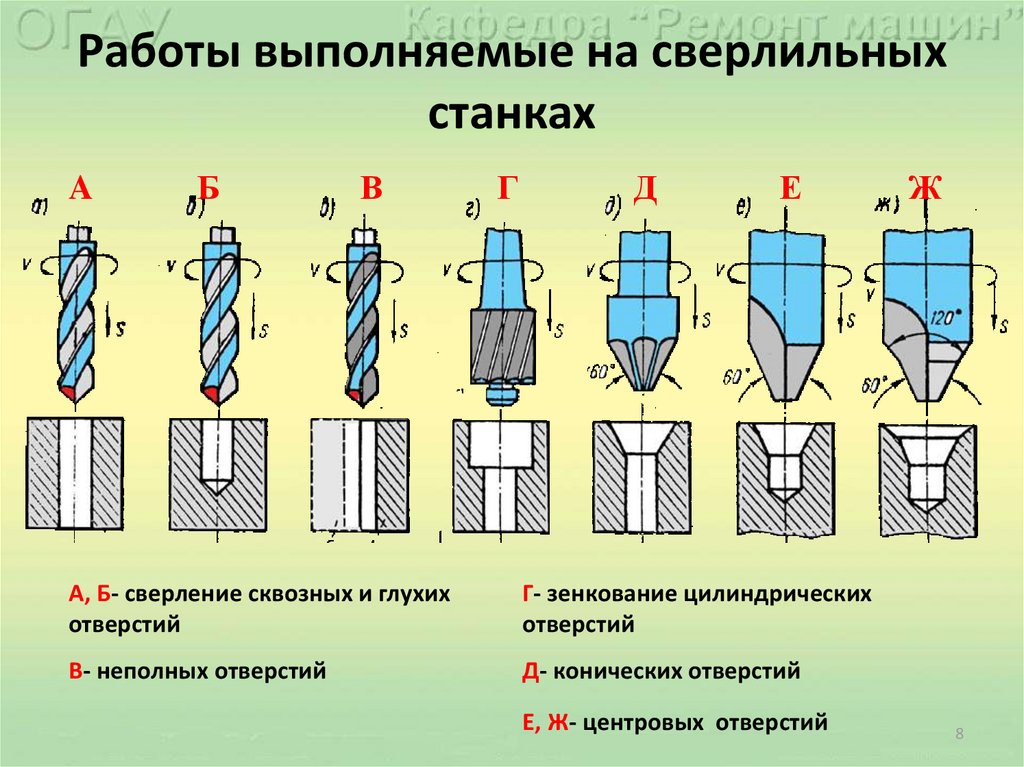

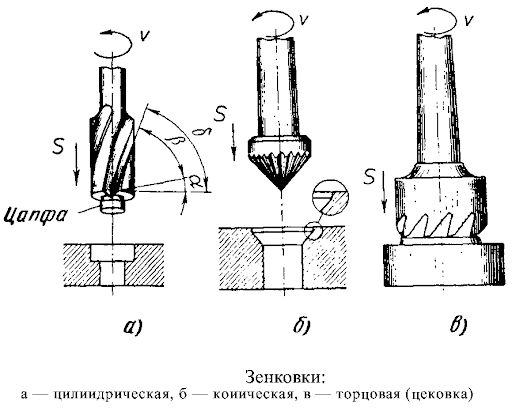

По форме режущей части зенковки подразделяют на цилиндрические, конические и торцовые (цековки).

Цилиндрическая зенковка состоит из рабочей части, на которой имеется

от 4 до 8 торцовых зубьев, и

хвостовика. Цилиндрические

зенковки имеют направляющую цапфу,

которая входит в просверленное

отверстие, что обеспечивает совпадение

оси отверстия и образованного

зенковкой цилиндрического углубления.

Цилиндрические

зенковки имеют направляющую цапфу,

которая входит в просверленное

отверстие, что обеспечивает совпадение

оси отверстия и образованного

зенковкой цилиндрического углубления.

Цилиндрические зенковки бывают с постоянной направляющей и цилиндрическим хвостовиком ф 23—12 мм) со сменной направляющей и коническим хвостовиком ф 11…40 мм . Материал – сталь Р6М5.

Зенковки, как и другие режущие инструменты, имеют углы.

Коническая зенковка также состоит из рабочей части и хвостовика. Рабочая часть имеет конус при вершине с углом. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60,90 и 120°.

Державка

с зенковкой

и вращающимся ограничителем

имеет хвостовик 7,< на одном конце

которого закреплена

по резьбе зенковка 3 с направляющей шпилькой 1. Упор

2 соединен

с зенковкой винтами 4. Зенковка

с втулкой 6 легко

вращаете* благодаря

шарикам 5, размещенным

между втулкой 6 и

упором *• Зенковка

выступает из упора на глубину зенкуемого

отверстия. * читель

позволяет зенковать отверстия на

одинаковую глубину, что но

достичь при пользовании обычными

зенковками.

* читель

позволяет зенковать отверстия на

одинаковую глубину, что но

достичь при пользовании обычными

зенковками.

3.Безопасность труда. При зенковании необходимо выполнять те же требования безопасности, что и при сверлении.

План-конспект урока производственного обучения

Занятие №10

что это? Отвечаем на вопрос.

Технологический процесс изменения размеров и форм деталей, как правило, не обходится без такого вида механической обработки, как зенкерование. В переводе с немецкого, слово означает “проходить”, “углублять”. Если говорить точнее, то это процесс, во время которого увеличивают диаметр отверстий. Его можно сравнить с рассверливанием. Зенкерование – это механическая операция, во время которой производится растачивание отверстий, с целью повышения качества их поверхности и точности.

Получение отверстий

Для того чтобы досконально разобраться в том, что такое зенкерование, необходимо иметь представление, как делают отверстия в деталях. Допустим, в заготовке необходимо просверлить отверстие пятого класса точности диаметром 12 мм.

Допустим, в заготовке необходимо просверлить отверстие пятого класса точности диаметром 12 мм.

Для этого понадобится сверлильный станок и 3 рабочих инструмента: сверло, зенкер и развертка. Каждый из них предназначен для обработки проходов, ведь сверление зенкерование, развертывание – это операции очень похожие между собой. В первую очередь в заготовке проделывают отверстие при помощи сверла, однако диаметр его будет значительно меньше необходимого, допустим в половину – 6 мм.

Это будет черновая обработка. Далее его рассверливают зенкером до необходимого диаметра 12 мм (получистовая операция). Кроме того, зенкерование обеспечит 7 класс точности.

Для того чтобы отверстие было 5 класса, необходимо использовать развертку. Она обеспечит необходимые предельные размеры и припуск – чистовая и завершительная обработка отверстия. Зенкерование и развертывание, как правило, выполняют на один и тот же диаметр, различаются лишь предельные размеры, и, поскольку развертка обеспечивает более низкий класс точности, припуск на развертывание выбирают с высокой точностью.

Зенкерование и зенкование

Очень часто данные понятия путают между собой из-за того, что они очень похожи в названиях. Однако, если зенкерование – это процесс, во время которого зенкер растачивает отверстие на всю глубину, то зенкованием называют обработку верхней его части.

Это необходимо для образования углублений под потайные головки элементов крепления (болты, заклепки, винты). Зенковка – инструмент для зенкования, отличается от зенкера формой рабочей части.

Материал и виды зенкеров

Как и любой другой режущий инструмент, зенкер классифицируется по типу конструкции, по форме и виду обработки, а также по материалу, из которого его изготавливают.

Поскольку данный инструмент обладает высокой жесткостью, как правило, его делают из быстрорежущей стали, однако нередко можно встретить зенкера из конструкционного легированного (40Х) и углеродистого (Ст45) сплава.

Зенкерование – это сглаживание и очищение поверхности, поэтому сам инструмент имеет большое количество режущих кромок. Зенкеры могут быть хвостовыми сборными с вставными ножами, хвостовыми цельными, насадными сборными и насадными цельными.

Зенкеры могут быть хвостовыми сборными с вставными ножами, хвостовыми цельными, насадными сборными и насадными цельными.

Если рассматривать с точки зрения экономичности, то, конечно же, сборные инструменты имеют более высокую стоимость, но и срок их эксплуатации гораздо больше, поскольку вышедшие из строя кромки можно заменить.

Длина и диаметр

Поскольку сверление, зенкерование – процессы довольно похожие, то сверло (в особенности это касается спиральных сверл) и зенкер имеют практически одинаковое строение. Каждый из инструментов имеет режущую часть, которая непосредственно делает отверстие в детали.

Различие состоит в том, что у зенкера нет поперечной режущей кромки, но имеется от трех до шести зубьев. Его рабочая часть состоит из калибрующей и режущей составляющих. Длина второй зависит от глубины зенкерования. Калибрующая часть – это продольные ленточки вдоль режущей кромки. Их ширина зависит от диаметра зенкера (0,8-2,5 мм), а высота – 0,2-0,9 мм.

Зенкерование – это механическая операция, похожая на рассверливание. Если же её целью является растачивание отверстия для последующего развертывания, то диаметр зенкера выбирают меньше, с учетом припуска на последнюю чистовую операцию. К тому же, поскольку требуемая точность этого инструмента ниже, чем для развертки, абсолютные значения отклонений могут быть гораздо больше.

Если же её целью является растачивание отверстия для последующего развертывания, то диаметр зенкера выбирают меньше, с учетом припуска на последнюю чистовую операцию. К тому же, поскольку требуемая точность этого инструмента ниже, чем для развертки, абсолютные значения отклонений могут быть гораздо больше.

В другом случае зенкерование отверстий – это и есть последняя чистовая обработка, требуемая для детали с допуском по 11, 12 квалитету. Тогда инструмент выбирают с учетом разбивки и запаса на изнашивание, а его диаметр должен соответствовать диаметру отверстия.

Проектирование и расчет

Для того чтобы диаметр необходимого отверстия был максимально точным, выполняют проектирование зенкера. Таким образом можно найти максимальный и минимальный диаметр необходимого инструмента, определить материал его режущей части и выполнить расчет режимов резания.

Важный показатель, который влияет на максимальные и минимальные значения – это требуемый квалитет. Например, необходимо выполнить чистовое зенкерование отверстия на диаметр 85 мм с квалитетом Н11. Исходя из таблиц полей допусков отверстий при номинальных размерах от 1 до 500 мм, для 11 квалитета (для диаметров от 80 мм до 120 мм) поле допуска составляет: верхнее значение – «+220», а нижнее –«0», то есть 85 +220мм. Максимальный диаметр рассверливаемого отверстия не может превышать 85,22 мм, а минимальный – 85 мм.

Исходя из таблиц полей допусков отверстий при номинальных размерах от 1 до 500 мм, для 11 квалитета (для диаметров от 80 мм до 120 мм) поле допуска составляет: верхнее значение – «+220», а нижнее –«0», то есть 85 +220мм. Максимальный диаметр рассверливаемого отверстия не может превышать 85,22 мм, а минимальный – 85 мм.

При этом допуск на размер — это разница между DmaxиDmin, то есть он будет составлять 0,22 мм. Если же говорить о браке, то для отверстия неисправимым будет считаться диаметр выше значения 85,22 мм, а исправимым – меньше 85 мм.

Зенковки – узнайте как с их помощью обработать отверстия в металле

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2. Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°.

Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок. - Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

- Не полностью обработанное отверстие.

Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Сверление, развертывание и зенкование отверстий

Сверлениемназывается образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий невысокой степени точности, и для получения отверстий под нарезание резьбы, зенкирование и развёртывания. Сверление применяется:

· для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

· для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Сверление можно получить отверстие с точностью по 10-му, в отдельных случаях – по 11-му квалитету и шероховатостью поверхности Rz 320…80.

Свёрла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками-наплавками из твёрдых сплавов. Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия и дюралюминия – 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия и дюралюминия – 45 градусов. Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими. Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе. Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

Заточка сверл.

Заточку выполняют в защитных очках (если на станке нет прозрачного экрана). Угол заточки выбирается в соответствии с обрабатываемы материалом. Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки. Для улучшения условий работы свёрл применяют специальные виды заточки.

Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки. Для улучшения условий работы свёрл применяют специальные виды заточки.

Сверление.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов на станках пользуются охлаждающей жидкостью (см. таблицу 7.1).

Таблица 7.1. – Использование жидкостей при сверлении

| Просверливаемый материал | Рекомендуемая охлаждающая жидкость |

| Сталь | Мыльная эмульсия или смесь минерального и жирных масел |

| Чугун | Мыльная эмульсия или обработка всухую |

| Медь | Мыльная эмульсия или сурепное масло |

| Алюминий | Мыльная эмульсия или обработка всухую |

| Дюралюминий | Мыльная эмульсия, керосин с касторовым или сурепным маслом |

| Силумин | Мыльная эмульсия или смесь спирта со скипидаром |

| Резина, эбонит, фибра | Обработка всухую |

Сверление жаропрочных сталей осуществляется при обильном охлаждении 5%-ной эмульсией или водным раствором хлористого бария с добавкой 1% нитрата натрия.

Сверление лёгких сплавов требует особого внимания. Для обработки алюминиевых сплавов свёрла имеют большие углы при вершине (65…70 градусов), угол наклона винтовых канавок (35…45 градусов), задний угол равен 8…10 градусов.

Сверление пластмасс можно производить любыми видами свёрл, однако нужно учитывать их механические свойства. При сверлении одних для охлаждения используют воздух, другие охлаждают 5%-ным раствором эмульсола в воде. Чтобы выходная сторона при сверлении не крошилась, под неё подкладывают жёсткую металлическую опору.

При работе на сверлильном станке необходимо соблюдать требования безопасности.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Зенкование – это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок. Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие. Зенковки бывают; цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика; коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов; державка с зенковкой и вращающимся ограничителем позволяет зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками; ценковки в виде насадных головок, имеют торцевые зубья, используют их для обработки бобышек под шайбы, упорные кольца и гайки. Крепление зенковок и ценковок не отличается от крепления свёрл.

Крепление зенковок и ценковок не отличается от крепления свёрл.

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий точность по 7…9-му квалитетам и шероховатость поверхности Ra 1,25…0,63. Развёртки – это инструмент для развёртывания отверстий ручным или машинным способом. Развёртки, применяемые для ручного развёртывания, называются ручными, а для станочного развёртывания – машинными.

По форме обрабатываемого отверстия развёртки подразделяют на цилиндрические и конические. Ручные и машинные развёртки состоят из трёх основных частей: рабочей, шейки и хвостовика. У ручных развёрток обратный конус составляет 0,05…0,1мм, а у машинных – 0,04…0,3мм. Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки. Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

Развёртыванию всегда предшествует сверление и зенкерование отверстий.

При развёртывании отверстий необходимо выполнять те же требования безопасности, что и при сверлении.

Нарезание резьбы

Нарезанием резьбыназывается её образование снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей. Резьба бывает наружной и внутренней.Деталь (стержень) с наружной резьбой называется винтом,а с внутренней – гайкой. Эти резьбы изготавливаются на станках или вручную. Основные элементы резьбы представлены на рисунке 7.1.

Рисунке 7.1.- Основные элементы резьбы.

Профили резьб для различных применений формируются формой режущей части инструмента, с помощью которого нарезается резьба. Различают следующие основные виды резьб:

А) цилиндрическая треугольная резьба. Это крепёжная резьба, нарезается на шпильках – гайка, болтах.

Б) прямоугольная резьба имеет прямоугольный (квадратный) профиль. Трудна в изготовлении, непрочна и применяется редко.

Трудна в изготовлении, непрочна и применяется редко.

В) трапецеидальная ленточная резьба имеет сечение в виде трапеции с углом профиля, равным 30 градусам. Применяется для передачи движений или больших усилий в металлорежущих станках (ходовые винты, домкраты, прессы и т.д.)

Г) упорная резьба имеет профиль в виде неравнобокой трапеции с рабочим углом при вершине, равным 30 градусам. Основания витков закруглены, что обеспечивает в опасном сечении прочный профиль.

Д) круглая резьба имеет профиль, образованный двумя дугами, сопряжёнными с небольшими прямолинейными участками, и углом, равным 30 градусам. В машиностроении эта резьба применяется редко, её применяют в соединениях подвергающихся сильному износу (арматура пожарного трубопровода, вагонные стяжки, крюки грузоподъёмных машин и т.д.).

Резьба может быть левая и правая, по числу ниток резьбы разделяют на одноходовые и многоходовые.

В машиностроении применяют три системы резьб: метрическую, дюймовую и трубную.

Метрическая резьба имеет треугольный профиль с плоскосрезанными вершинами, и шаг выражен в миллиметрах, они делятся на резьбы с нормальным и мелким шагом. Маркируются следующим образом: М20 (М – метрическая), число (20- наружный диаметр резьбы в мм.), нормальный шаг берется по таблицам. Для резьб с мелким шагом М20х1,5 – то же самое с добавлением шага *1,5 (1,5- шаг резьбы, мм). Их применяют как крепёжные: с нормальным шагом – при значительных нагрузках и для крепёжных деталей (гаек, болтов, винтов), с мелким шагом – при малых нагрузках и тонких регулировках.

Дюймовая резьба имеет треугольный плоскосрезанный профиль с углом 55 градусов (резьба Витворта) или 60 градусов (резьба Селлерса). Все размеры этой резьбы выражаются в дюймах «”» (1”=25,4мм). Шаг выражается числом ниток (витков) на длине одного дюйма с диаметрами от 3/16 до 4” и числом ниток на 1”, равным 24…3.

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров и имеет закруглённые вершины. Стандартизованы трубные резьбы диаметрами от 1/8 до 6” с числом ниток на одном дюйме от 28 до 11.

Стандартизованы трубные резьбы диаметрами от 1/8 до 6” с числом ниток на одном дюйме от 28 до 11.

Резьбы на деталях получают на сверлильных, резьбонарезных и токарных станках, а также накатыванием, т. е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные головки. Иногда резьбу нарезают вручную. Внутреннюю резьбу нарезают метчиками, наружную – плашками, прогонками и другими инструментами.

Метчики делят: по назначению – на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы – для метрической, дюймовой и трубной резьб; по конструкции – на цельные, сборные (регулируемые и самовыключающиеся) и специальные. В комплект, состоящий из трёх метчиков, входят черновой, средний и чистовой метчики, рисунок . 7.2.

Рисунок 7.2. – Черновой, средний и чистовой метчики.

Метчик состоит из следующих частей: рабочая часть – винт с продольными канавками служит для нарезания резьб. Рабочая часть состоит из заборной (или режущей) части – она производит основную работу при нарезании и калибрующей (направляющей) части – резьбовая часть метчика, смежная с заборной частью – она направляет метчик в отверстие и калибрует нарезаемое отверстие; хвостовик-стержень служит для закрепления метчика в патроне или воротке. Резьбовые части метчика, ограниченные канавками, называются режущими перьями имеющие форму клина. Режущими кромками называются кромки на режущих перьях метчика. Канавки представляют собой углубления между режущими зубьями (перьями), получающиеся путём удаления части металла, они служат для образования режущих кромок и размещения стружки при нарезании резьбы.

Рабочая часть состоит из заборной (или режущей) части – она производит основную работу при нарезании и калибрующей (направляющей) части – резьбовая часть метчика, смежная с заборной частью – она направляет метчик в отверстие и калибрует нарезаемое отверстие; хвостовик-стержень служит для закрепления метчика в патроне или воротке. Резьбовые части метчика, ограниченные канавками, называются режущими перьями имеющие форму клина. Режущими кромками называются кромки на режущих перьях метчика. Канавки представляют собой углубления между режущими зубьями (перьями), получающиеся путём удаления части металла, они служат для образования режущих кромок и размещения стружки при нарезании резьбы.

По точности нарезаемой резьбы метчики делятся на четыре группы – С, D, Е и Н. Метчики группы С – самые точные, группы Е и Н – менее точные с не шлифованным профилем зубьев. Группа С и D – со шлифованным профилем зубьев; ими нарезают высококлассные резьбы. Машинно-ручные метчики применяют для нарезания метрической, дюймовой и трубной цилиндрической и конической резьб в сквозных и глухих отверстиях всех размеров.

При нарезании резьб вручную, режущий инструмент вращают с помощью воротков, устанавливаемых на квадраты хвостовиков.

Универсальный вороток предназначен для закрепления плашек с наружным диаметром 20мм, а также всех видов метчиков и развёрток, имеющих хвостовики квадратного сечения со сторонами до 8мм. Для закрепления плашек в корпусе универсального воротка имеется гнездо. Плашка закрепляется винтами.

Для нарезания внутренней резьбы, применяют различного вида метчики, а для наружной резьбы применяют плашки различных видов.

Отверстия под резьбу, подбор свёрл. При нарезании резьбы материал частично “выдавливается”, поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Диаметр сверла для сверления отверстий под метрическую и трубную резьбу определяют по справочным таблицам и вычисляют по формуле dc = d – Kc∙P, где dc – диаметр сверла, мм; Kc – коэффициент, зависящий от разбивки отверстия, берётся по таблицам; d – номинальный диаметр резьбы, мм; обычно Kc=1…1. 08; P – шаг резьбы, мм.

08; P – шаг резьбы, мм.

Смазывание резьбонарезного инструмента. Получение высококачественной резьбы с наименьшими затратами труда обеспечивает смазка следующего состава (%): олеиновая кислота – 78, стеариновая кислота – 17, сера тонкого полома – 5. Инструментом, смазанным этой пастой, легко нарезается резьба в отверстиях деталей, подвергнутых закалке до HRCЭ 38…42.

Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Контроль нарезанной резьбы выполняется с помощью резьбомеров и калибров.

Наиболее часто при резьбонарезании встречаются дефекты следующих видов: рваная, тугая, ослабленная, тупая резьба, срыв резьбы и т.д..

Дата добавления: 2018-05-10; просмотров: 3253; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Как сверлить зенкерные и направляющие отверстия

Зенковка и направляющие отверстия в древесине и металле. В этом руководстве «Сделай сам» вы узнаете, что такое пилотное отверстие и почему вы должны использовать его, чтобы предотвратить расщепление древесины при вкручивании шурупов и позволить вам ввинчиваться в металл. Кроме того, узнайте, как просверлить отверстия с потайной головкой для креплений и головок шурупов, чтобы они уходили под поверхность закрепляемого материала, чтобы предотвратить заедание и позволить заполнить головки шурупов и скрыть их.

В этом руководстве «Сделай сам» вы узнаете, что такое пилотное отверстие и почему вы должны использовать его, чтобы предотвратить расщепление древесины при вкручивании шурупов и позволить вам ввинчиваться в металл. Кроме того, узнайте, как просверлить отверстия с потайной головкой для креплений и головок шурупов, чтобы они уходили под поверхность закрепляемого материала, чтобы предотвратить заедание и позволить заполнить головки шурупов и скрыть их.

Что такое зенковка или потайное отверстие?

Зенковка предназначена для увеличения и/или скоса боковой стороны отверстия, чтобы любой крепеж можно было утопить ниже поверхности этого потайного отверстия. №

После установки крепления потайное отверстие можно заполнить и отшлифовать, чтобы поверхность была абсолютно плоской без видимых следов крепления.

Что такое пилотное отверстие?

Направляющее отверстие — это предварительное отверстие, просверленное для облегчения прохождения более крупного объекта. В этом случае просверливается пилотное отверстие, чтобы можно было закрутить винт, облегчая его прохождение через древесину.

В этом случае просверливается пилотное отверстие, чтобы можно было закрутить винт, облегчая его прохождение через древесину.

Поскольку диаметр направляющего отверстия меньше диаметра самого шурупа, резьба шурупа может врезаться в окружающую древесину, обеспечивая надежную фиксацию.

Некоторые пиломатериалы, особенно когда их разрезают на узкие или тонкие полосы, склонны к расщеплению при забивании гвоздями или шурупами. Просверливание пилотного отверстия и зенкерование предотвращает это.

Если в креплении, даже в гвозде, не нужно смещать столько древесины, сколько вы продавливаете ее через древесину, вероятность того, что она расколется, значительно ниже.

Из-за отверстия с зенковкой он может соскользнуть под поверхность дерева, вероятность того, что он расколется, мала, поскольку коническая форма нижней стороны головки шурупа касается верхней части дерева.

Зенковка направляющего отверстия

Как просверлить направляющее отверстие и зенковать головку винта

Измерьте диаметр винта, например, винт номер 8 имеет диаметр 3 мм от внешней резьбы к внешней стороне резьбы.

Сверление пилотного отверстия

Таким образом, разумный размер направляющего отверстия составляет 1 или 1,5 мм. Это по-прежнему позволит резьбе прорезать древесину, не раскалывая ее, и в то же время будет хорошо сцепляться с древесиной. Можно использовать шпатель или буравчик, чтобы обозначить точку, куда нужно поместить маленькое сверло.

Вставьте сверло в дрель или беспроводную дрель-шуруповерт и поместите кончик сверла на только что сделанную отметку.

Глубина зависит от того, какой материал вы сверлите (совет: чтобы знать, насколько глубоко вы сверлите, отметьте точку остановки на сверле изоляционной лентой):

- Мягкая древесина : Просверлите отверстие примерно до 1/2–3/4 общей длины винта или вставляемого крепления

- Твердая древесина : Просверлите отверстие до длины винта или чуть больше

- Бетон : Опять же, как и в случае с твердой древесиной, просверлите немного глубже, примерно на 1/4–1/2 дюйма больше, чем длина шурупа или крепления

- Винты и крепления заявленной глубины : Это действительно “как написано на банке”.

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

Направляющие отверстия почти всегда используются в металле, так как большинство винтов, даже обычные саморезы, не могут пробиться сквозь них. Зенковка используется также для того, чтобы головка винта находилась на одном уровне с поверхностью или ниже нее.

Отличная идея, например, при креплении к бетонной перемычке просверлить ряд направляющих отверстий, одно сквозь другое, каждый раз немного увеличивая их, пока не будет достигнут требуемый размер отверстия.

Попытка просверлить очень большое отверстие как в бетоне, твердой кладке, так и в металле быстро затупит сверло, так как резка (сверление) с большой площадью поверхности намного сложнее, чем с маленькой.

Набор сверл — можно приобрести в нашем магазине

Сверление зенковки или отверстия с потайной головкой

Для этой работы доступны зенкеры. Как упоминалось выше, идея зенковки заключается в том, чтобы погрузить головку винта или крепления под поверхность материала, к которому вы крепите.

На самом деле это имеет две цели: во-первых, чтобы головка шурупа не зацепилась и не зацепилась за что-либо, напр. в случае привинчивания полок в шкафу вы не хотите, чтобы головки винтов спереди заедали и зацепляли дверцу шкафа при закрытии.

Во-вторых, если вы хотите скрыть головку шурупа, потайное отверстие позволит головке шурупа погрузиться под материал, в который он вставлен, и его можно будет затем зашпаклевать и покрасить.

Чтобы просверлить зенкер, поместите зенкер в дрель и слегка надавите на направляющее отверстие. Для тех, кто предпочитает ручной подход, также доступна ручная зенковка.

Понемногу сверлите до нужной глубины. Немного сложно указать точную глубину, так как это будет зависеть от размера головки винта и размера вашей зенковки.

Суть здесь действительно в том, чтобы расширить горловину отверстия так, чтобы головка шурупа ушла вниз. В большинстве ситуаций, когда вы завинчиваете винт или фиксируете его, закусывание резьбы винта все равно будет тянуть головку вниз под поверхность.

Сверло с потайной головкой 13 мм. Доступно в нашем магазине.

Что такое зенкерование – Навыки Создателя

Многие люди используют термин зенкерование при сверлении направляющих отверстий. Знание того, когда зенковать и как правильно использовать этот метод завинчивания, может быть очень полезным.

Итак, что же такое зенкерование? Зенковка — это процесс высверливания конической или V-образной области в верхней части направляющего отверстия для головки винта, которое также имеет V-образную форму. Головка винта может быть заподлицо или ниже поверхности материала, в котором он сверлится, в зависимости от применения.

Есть определенные причины, по которым вы захотите использовать зенковку при использовании винтов или болтов. Я объясню эти и некоторые другие советы и рекомендации ниже, так что продолжайте читать!

Когда использовать зенковку и зачем

Основная причина, по которой вам нужно зенковать винт, заключается в том, что головка винта находится ниже поверхности дерева. Я знаю, о чем вы думаете… Этого можно добиться, просто просверлив пилотное отверстие и ввинчивая шуруп до тех пор, пока он не уйдет под поверхность. Хотя это может быть правдой, часто образует осколки или пузыри вокруг головки винта, оставляя грубую поверхность, которую вам придется немного отшлифовать.

Я знаю, о чем вы думаете… Этого можно добиться, просто просверлив пилотное отверстие и ввинчивая шуруп до тех пор, пока он не уйдет под поверхность. Хотя это может быть правдой, часто образует осколки или пузыри вокруг головки винта, оставляя грубую поверхность, которую вам придется немного отшлифовать.

Вы также можете использовать зенковку, чтобы просверлить шуруп на достаточную глубину, и установить на него хороший чистый деревянный дюбель , что придаст вашему проекту профессиональный вид. Если вы используете деревянную пробку, обязательно выровняйте текстуру древесины пробки в том же направлении, что и ваш проект. Это приятное прикосновение!

Кроме того, пилотные отверстия и зенкерование могут быть очень полезны при работе с любым типом твердой древесины. Иногда если древесина достаточно твердая, она треснет или расколется, если вы попытаетесь вкрутить в нее шуруп без надлежащего сверления и зенкерования головки шурупа.

Предварительное сверление и изготовление направляющих отверстий также значительно облегчают ввинчивание шурупов в древесину. Уже одно это снижает вероятность ошибок при сверлении винта. Я много раз пропускал этот важный шаг, и часто соскальзывал шуруп с помощью дрели или вкручивал шуруп под неправильным углом. Я слишком часто учился на горьком опыте, и теперь мне почти 9 лет.0038 всегда сверлите пилотное отверстие и зенкуйте все мои винты.

Что такое зенковка, когда использовать и зачем

Зенковка — это процесс высверливания широкой плоской области направляющего отверстия, чтобы оставалось место для крепежа (винта или болта), шайб и торцевого ключа попасть внутрь. Отверстие с плоским дном соответствует шайбе и креплению . Если вы раззенковали свое отверстие, а не расточили его, V-образное отверстие погнуло бы шайбу, когда вы затягивали винт или болт.

Аналогично зенкерованию, если вы просверлите крепеж достаточно глубоко, вы также можете использовать заглушку для заполнения материала. Одна вещь, которую следует учитывать, это то, понадобится ли вам доступ к вашей застежке; скажем болт. Вы не захотите раззенковать свой болт и заглушить его заглушкой, если вам по какой-либо причине придется разбирать болт .

Одна вещь, которую следует учитывать, это то, понадобится ли вам доступ к вашей застежке; скажем болт. Вы не захотите раззенковать свой болт и заглушить его заглушкой, если вам по какой-либо причине придется разбирать болт .

Попытка извлечь заглушки из материалов может быть сложной и трудоемкой. Подумайте заранее, прежде чем решить, насколько глубоко нужно расточить отверстие.

Различные типы зенкерных сверл

Существует множество различных типов сверл, которые можно использовать для зенкерования шурупов. Выбирая сверло с зенковкой, вы также должны убедиться, что угол наклона сверла соответствует типу винта или крепежа, который вы собираетесь использовать. Если он не совпадает должным образом, вы фактически потеряете немного прочности в соединении между винтом и материалом.

Наиболее распространенные углы резьбы: 82° и 9°.0° в США. Другие градусы зенкерования: 60°, 100°, 110° и 120°. Если вы зенкуете металл или твердую древесину, угол в градусах более важен, чем если бы вы просто сверлили мягкую древесину, потому что головка шурупа не будет правильно сидеть в потайном отверстии.

Вот список наиболее распространенных зенкерных сверл.

- Набор зенкеров и сверл — я начну с этого, потому что я использую его чаще всего. Комбинированное сверло — это именно то, что вы думаете… два сверла в одном! Часть сверла с зенковкой создает V-образный вырез для головки винта, а фактическая часть сверла просверливает пилотное отверстие. Наличие двух долот в одном экономит время, потому что вам не нужно сверлить направляющее отверстие, переходить на сверло с зенковкой, сверлить отверстие с зенковкой и снова переключаться на сверло с направляющим отверстием.

- Зенковка с одной канавкой – Эта зенковка имеет одну режущую кромку и одну канавку для удаления отходов. Вы все равно захотите сначала просверлить пилотное отверстие обычным сверлом.

- Многогранная зенковка – Зенковка с более чем одной канавкой. Дополнительные канавки по сравнению с зенкером с одной канавкой делают его более эффективным при резке и удалении отходов.

Опять же, как и в случае с однолезвийной версией сверла, вам все равно придется просверлить пилотное отверстие.

Опять же, как и в случае с однолезвийной версией сверла, вам все равно придется просверлить пилотное отверстие. - Зенковка с нулевой канавкой и набор для удаления заусенцев — это сверло обычно используется для металла, а функция удаления заусенцев помогает удалить острые заусенцы, оставшиеся после сверления отверстия. Обязательно используйте его после того, как в металле будет просверлено пилотное отверстие.

- Насадка для установки шурупов для гипсокартона – используется для закручивания шурупов для гипсокартона на необходимую глубину, обеспечивая идеальную зенковку. Ниже я расскажу подробнее.

Кроме того, если вы хотите получить зенковку и планируете использовать деревянные дюбели для закрытия винтов с потайной головкой, есть потрясающие комбинированные наборы, в которых есть зенкерные насадки, а также насадки для вырезания заглушек соответствующего размера . Обязательно ищите их во время покупок, чтобы облегчить себе жизнь!

Как установить глубину зенковки

Получить постоянную глубину отверстий с зенковкой может быть немного сложно, если у вас нет доступа к сверлильному станку. Сверлильные станки обычно имеют удобный ограничитель глубины сбоку, что позволяет вам каждый раз идеально сверлить.

Сверлильные станки обычно имеют удобный ограничитель глубины сбоку, что позволяет вам каждый раз идеально сверлить.

Если вы используете стандартную ручную дрель, установка идеальной глубины зенкования может быть такой же простой, как и сверлильный станок, если вы знаете правильный прием… Обычные способы установки глубины зенкования имеют свои недостатки. Распространенные способы установки глубины и их недостатки:

| Метод | Нижняя сторона |

| Маркировка сверла маркером | Вы должны оставить неизгладимую метку на сверле. Нужно попробовать и посмотреть, как он вращается с невероятной скоростью через опилки или металл. |

| Маркировка сверла лентой | Я не хочу, чтобы на сверле была клейкая лента. Лента соскальзывает при интенсивном использовании и снижает точность. |

| Используйте стопорное кольцо на сверле | Они вращаются сверлом, оставляя следы на поверхности материала. |

К счастью, вы можете легко сделать ограничитель глубины из обрезков дерева , чтобы каждый раз точно устанавливать глубину зенкования. Просто следуйте этим простым шагам.

- Найдите небольшой кусок дерева, чтобы использовать его в качестве зенковки.

- Просверлите в блоке отверстие размером с хвостовик сверла (без зенкерования).

- Просверлите второе отверстие наполовину в деревянном бруске размером с зенковку.

- Проверьте глубину зенковки и при необходимости обрежьте деревянный брусок, пока не получите желаемую толщину.

Квадратная или прямоугольная форма блока позволяет легко держать его, поэтому он не будет вращаться и не оставит следов на материале.

Как зенковать шурупы для гипсокартона

При навешивании гипсокартона необходимо втачивать шурупы чуть ниже бумажной части гипсокартона. Если вы не просверлите шуруп достаточно глубоко, вам будет сложно забить шуруп, потому что вам придется добавить много смеси для гипсокартона в окружающее пространство.

Затем вам нужно отшлифовать и растушевать большую выпуклость, которую вы только что создали, чтобы сделать ее не такой заметной. Это любительская ошибка , которая убивает производительность, эффективность и, что хуже всего, портит внешний вид вашего гипсокартона.

Гладить гипсокартон намного проще, когда все шурупы утоплены в землю и находятся чуть ниже поверхности. Вы узнаете, когда это будет сделано правильно, потому что будет казаться натянутым, а не через бумагу и продолжит движение.

Если вы навешиваете много гипсокартона, возможно, вы захотите приобрести специальную отвертку для гипсокартона . Это в основном сверла с воротником вокруг внешней части отвертки. Он ударяется о гипсокартон в определенной точке (которую вы можете отрегулировать по своему вкусу) и мешает вам закрутить шуруп слишком далеко. Они работают очень хорошо, и я настоятельно рекомендую их проверить, потому что они созданы специально для идеального зенкования шурупов для гипсокартона и отлично справляются со своей задачей.

Самый простой способ зенковать шурупы для гипсокартона — использовать обычную электрическую отвертку и закручивать шуруп до тех пор, пока головка шурупа едва не коснется гипсокартона. Затем вы хотите дать шурупу немного больше вращения, используя крошечные приращения, чтобы он находился чуть ниже бумаги и не слишком глубоко, где он не будет правильно удерживать гипсокартон.

Существует также несколько различных типов насадок для гипсокартона , которые можно использовать вместо стандартной насадки для отвертки в дрели. Они работают довольно хорошо, и они довольно дешевы. Если вы хотите купить один из них, у меня есть два совета для вас.

- Совет №1 . Убедитесь, что вы не приобрели слишком широкую насадку для шуруповерта. Если ваша фреза слишком широкая, вам будет сложно раззенковать шурупы на стыках гипсокартона, где вам придется сверлить под углом.

- Совет № 2 . Ищите насадки для установки шурупов для гипсокартона, которые намагничены.

Идеальное крепление шурупа на сверле — это хорошая функция, которая облегчает работу и экономит время.

Идеальное крепление шурупа на сверле — это хорошая функция, которая облегчает работу и экономит время.

Как зенковать металл

Во-первых, убедитесь, что вам нужно использовать зенковку, а не зенковку, прежде чем вы начнете сверлить свой проект. Если вы просто пропустили этот раздел, я объясню больше в разделе о рассверливании выше, так что ознакомьтесь с ним, если вы еще этого не сделали.

Для зенкования крепежа в металле я предпочитаю использовать трехэтапный процесс. Последний шаг является необязательным. Мне также нравится использовать какой-либо тип масла для уменьшения нагрева и трения между металлом и сверлом. Я буду использовать жидкость Tap Magic Cutting Fluid, но если она закончится, я просто воспользуюсь WD-40.

- Во-первых, я просверлю пилотное отверстие сверлом из черной оксидной или кобальтовой стали. Однако обычно подойдет любое сверло из быстрорежущей стали (HSS). HSS имеет тенденцию тускнеть и изнашиваться намного быстрее на металле, потому что он не такой мягкий, как дерево.

Я буду останавливаться время от времени и добавлять немного масла.

Я буду останавливаться время от времени и добавлять немного масла. - Затем я поменяю сверла на комбинированное сверло для зенковки и удаления заусенцев, добавлю немного масла на поверхность вокруг отверстия и просверлю отверстие для зенкерования на нужную глубину . Мне нравится дважды проверять глубину, помещая винт или крепеж в отверстие с потайной головкой и убеждаясь, что он там, где мне нужно.

- Третий шаг не является обязательным. Если направляющее отверстие в металле проходит через весь кусок металла, мне нравится переворачивать металл и слегка зенковать и снимать заусенцы с другой стороны . Это помогает удалить все, что осталось от сверления первого отверстия в металле.

Зенковка Вывод

Зенковка довольно проста в выполнении и действительно улучшает внешний вид ваших проектов. Надеюсь, я ответил на все ваши вопросы о зенковке, а также на любые другие проблемы, которые могли возникнуть у вас в голове во время чтения. Если нет, спросите в разделе комментариев ниже… Я здесь, чтобы помочь!

Если нет, спросите в разделе комментариев ниже… Я здесь, чтобы помочь!

Как пользоваться зенковкой (пошаговая инструкция)

Из этого пошагового руководства вы узнаете, как пользоваться зенковкой. Мы рассмотрим, что он делает, зачем он вам нужен и какой размер зенковки вам нужен.

Как использовать сверло с зенковкойИспользование сверла с зенковкой предотвращает вырывание, снижает вероятность раскола дерева и обеспечивает лучший контакт шурупов. Кроме того, это делает проекты DIY более профессиональными.

В этом простом руководстве мы рассмотрим, как пользоваться зенковкой, какой размер зенковки вам нужен и как вкручивать шурупы с потайной головкой в древесину.

Это руководство содержит партнерские ссылки на расходные материалы и инструменты. Покупки, сделанные по этим ссылкам, помогают поддерживать веб-сайт Saws on Skates и позволяют мне делиться с вами новыми проектами и советами. Вы не платите за использование этих ссылок. Посетите мою политику сайта для получения дополнительной информации.

Посетите мою политику сайта для получения дополнительной информации.