Что тяжелее сталь или латунь: Что тяжелее сталь или латунь? Подробный ответ!

alexxlab | 14.04.2023 | 0 | Разное

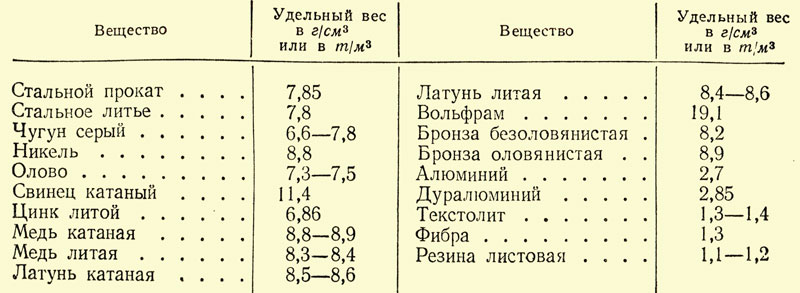

Таблица плотности металлов и сплавов

Опубликовано автором admin

В таблице представлены данные по плотности основных металлов и сплавов при температуре среды 20°C.

Плотность металлов (при 20°C): | |

| Металл | т/м3 |

| Алюминий | 2.6889 |

| Вольфрам | 19.35 |

| Графит | 1.9 — 2.3 |

| Железо | 7.874 |

| Золото | 19.32 |

| Калий | 0.862 |

| Кальций |  55 55 |

| Кобальт | 8.90 |

| Литий | 0.534 |

| Магний | 1.738 |

| Медь | 8.96 |

| Натрий | 0.971 |

| Никель | 8.91 |

| Олово (белое) | 7.29 |

| Платина | 21.45 |

| Плутоний | 19.25 |

| Свинец | 11.336 |

| Серебро | 10.50 |

| Титан | 4.505 |

| Уран | 19. 04 04 |

| Хром | 7.18 |

| Цезий | 1.873 |

| Цирконий | 6.45 |

Плотность сплавов (при 20°C): | |

| Сплав | т/м3 |

| Бронза | 7.5 — 9.1 |

| Сплав Вуда | 9.7 |

| Дюралюминий | 2.6 — 2.9 |

| Константан | 8.88 |

| Латунь | |

| Нихром | 8.4 |

| Платино-иридиевый | 21. 62 62 |

| Сталь | 7.7 — 7.9 |

| Сталь нержавеющая (в среднем) | 7.9 — 8.2 |

| марки 08×18Н10Т, 10×18Н10Т | 7,9 |

| марки 10×17Н13М2Т, 10×17Н13М3Т | 8 |

| марки 06ХН28МТ, 06ХН28МДТ | 7,95 |

| марки 08×22Н6Т, 12×21Н5Т | 7,6 |

| Чугун белый | 7.6 — 7.8 |

| Чугун серый | 7.0 — 7.2 |

Титан vs Латунь | Сравнение износостойкости сопел при помощи угленаполненного композита

Всем привет! Вы на канале аддитивная кухня, меня зовут Артём Соломников, перед вами красавчик Hercules G2 и сегодня мы будем уничтожать сопла.

Как вы знаете, сопла делаются из разных материалов: латунь, медь, сталь, титан, различные драгоценные камни, но все они нужны для того, чтобы выдавливать пластик.

Да, это именно так, сопло является неотъемлемой частью экструдера.

Сопло – это расходный материал, через него продавливается расплавленная масса пластика. По сути это элемент, который имеет свойство изнашиваться.

Композитные материалы (угленаполненные ABS, стеклонаполненный полиамид) , которые чем-то наполнены, сопла изнашивают быстрее. Я не слышал таких историй, когда сопло при печати, например, PLA пластиком, подверглось сильному износу, чаще всего оно просто загрязняется.

Сколько же нужно продавить композитного материала, чтобы сопло износилось?

Ответа на этот вопрос нет, потому что на износ влияет сам материал (сколько у него угля или стекла, какие у него волокна), с какой скоростью вы печатаете, сколько ретрактов у вас в печати, скорость ретракта, высота слоя, то есть всё индивидуально и ответа на этот вопрос нет.

Не стоит пытаться копаться в глубинах экструзионного композитного бытия, давайте лучше разберёмся с простыми вопросами.

Вопросы на которые мы ответим:

- Насколько латунное сопло менее износостойкое, чем титановое?

- Как влияет на печать износ сопла?

У нас есть два сопла: латунное и титановое. Эти два сопла имеют чёткие отверстия.

Для того чтобы доказать, что отверстия 0,5 мм, я использовал два сверла 0,5 мм и 0,6 мм.

Доказывать буду таким образом, сверло 0,5 мм входит в сопло, а вот 0,6 мм уже не входит, а значит отверстие четкое, ровное и аккуратное.

Я напечатал кубик, соплом 0,5 мм. Напечатан он в один периметр, два нижних слоя, верхушка убрана, для печати использовал материал Formax от компании REC. Если измерить толщину стенки кубика, то она будет равняться диаметру сопла (0,5 мм).

Почему так ровно получилось?

Потому что у нас есть ровное выходное отверстие. Под давлением из него выходит материал. За счет расчета слайсером необходимого количества материала, это количество и подается. Прямой канал формирует строгую экструзию и это все влияет на нашу ровную стенку.

Под давлением из него выходит материал. За счет расчета слайсером необходимого количества материала, это количество и подается. Прямой канал формирует строгую экструзию и это все влияет на нашу ровную стенку.

Например, если вы попробуете взять сопло 1 мм и на нём печатать настройками сопла 0,5 мм, вы увидите, как там будут выпадать всякие ошметки, это из-за несоответствия настроек и фактического сопла.

Теперь, что я собираюсь делать:

У меня есть примерно 8,5 килограмм угленаполненного материала, который нам для нашего эксперимента предоставила компания REC 3D.

Я не стал ничего печатать, то есть брать одну модель и интенсивно печатать её, потому что, как я уже сказал, на износ сопла влияет большое количество факторов. Я просто взял этот материал и прогнал его через сопла.

Многие, кому я уже рассказал об этом опыте, сказали, что это самый бессмысленный и непонятный эксперимент, который они видели в отношении износостойкости сопла.

На первый взгляд так и есть. Сразу возникает вопрос о достоверности этих данных, ведь мы печатаем, а не экструдируем. Я с вами согласен, но, я ещё раз повторюсь, мы не сможем ответить на сколько хватит сопла в печати, потому что на это влияет множество факторов. Но мы сможем узнать примерный износ относительно друг друга, то есть латунного, относительно титанового.

Я немного недооценил работу простого экструдирования, не рассчитал место под экструдером и вот, что из этого получилось:

Но в дальнейшем я подложил наклонную бумагу и с нее всё скатывалось вниз. Вот, что получилось по окончанию:

Что же мы получили по завершению нашего опыта:

Латунное сопло 0,5 мм, я смог уничтожить примерно за 2 килограмма холостого экструдирования.

В него начало входить сверло 0,6 мм, но на самую малость, я не смог его вставить до конца.

В процессе экструдирования я увидел, что нить уже начала выходить широкая, раздутая (0,7-0,8 мм).

Титановое сопло хватило на 6,5 килограмм, но в него я даже на немного не смог вставить сверло 0,6 мм. Точнее, на 6,5 кг у меня закончился материал. Скорее всего, мне понадобилось бы килограмм 20, для того, чтобы расточить это сопло до 0,6 мм.

Мне кажется, предоставленных данных достаточно для того, чтобы понять, что латунное сопло менее износостойкое, в сравнении с титановым более, чем в три раза.

Для того, чтобы понять, насколько существенным оказались 2 килограмма для латунного сопла и насколько несущественные оказались 6,5 килограмм для титанового – я напечатал кубики, такие же как печатал до этого.

Во первых, что мы видим при печати кубика раздолбанным 0,5 латунным соплом. Уже в процессе печати видно, что стенка бахрамистая, из сопла как будто идёт не стабильная экструзия. Когда мы этот кубик подержим в руках, мы увидим, что он выглядит отстойно.

У него из-за измененного канала экструзия стала не чёткой и за счет этого вы видите какая получилась стенка и размер стенки за пределами нашего допуска (0,7 мм).

Когда мы тот же самый кубик напечатаем титановым соплом, после 6,5 килограмм, мы увидим, что у него с экструзией всё в порядке.

Мы видим то, что у него экструзия стабильная, четкая. Мы держим его в руках и видим насколько он красивый и ровный.

При измерении стенки у него с шириной экструзии всё в порядке (0,5 мм), а это значит, что на его выходной канал ничего не повлияло.

У меня были попытки, посмотреть сопла под лупой и даже здесь видно насколько сильно отличается выходное отверстие латунного сопла от титанового.

Мы видим, что в латунном сопле пошли уже микротрещинки по сторонам.

А в титановом сопле диаметр четкий, отверстие четкое, как будто он через себя 6,5 килограмм и не пропускал.

Я думаю, что некоторые хотели бы увидеть сопла с обратной стороны, распилить, увидеть, что там внутри, но я ещё в начале эксперимента сказал, что это не обязательно.

Мы напечатали и увидели есть разница или нет, мы измерили стенку.

То есть мы можем сделать два вывода, что изношенное сопло :

- Во-первых, влияет на размер детали

- Во-вторых, влияет на внешний вид

Нам никакой микроскоп не нужен, чтобы понять то, что изношенным соплом печатать нельзя.

Демонстрация такой печати – это один из примеров как может повлиять изношенное сопло на качество печати. Я уверен, что и проблемы с ретрактами начались бы и было бы много, много подтеканий в процессе печати.

Вывод один:

Не стоит печатать изношенными соплами.

Вывод два:

Надо использовать точно не латунные сопла для того, чтобы печатать композитами.

Я думаю, что данная информация может с легкостью оправдать экономическую целесообразность использования титанового сопла, а не латунного, для печати угленаполненными композитами, тем более я уверен, что 6,5 килограмм для титана – это вообще не предел.

Кто-то бы из вас хотел получить ответ на вопрос: “а как же нержавеющая сталь?”, то есть сравнить титан или латунь с нержавеющей сталью.

Я бы с радостью, но такова ситуацию, что у нас нет сопел из нержавеющей стали, мы делаем сопла из титана.

Сразу скажу, что данный эксперимент нельзя ставить в качестве определяющего для определения ресурса сопла. Как я уже сказал печать и экструдирование не равны одному и тому же, и ресурс сопел на конкретную печать вам никто не даст, это только если вы печатаете одинаковые детали ещё можно как-то одно к другому подвести. Но теперь вы знаете, что титановое сопло более, чем в три раза более износостойкое, чем латунное.

Спасибо, что дочитали до конца. Переходите по ссылке, смотрите видео с экспериментом, подписывайтесь на канал, оставляйте свои комментарии.

Удачной печати. Пока.

Подписывайте на мой ютуб-канал Аддитивная кухня!

А еще, у меня есть Телеграм-чат, где можно выведать инсайдерскую информацию о наших разработках и в целом про 3Д печать 🙂

Сайт компании IMPRINTA, где можно узнать больше про 3Д принтеры Hercules и R. O.M.A

O.M.A

Самый полный агрегатор расходных материалов для 3Д печати – ARANEO

Латуньи нержавеющая сталь: в чем разница?

Выбор идеального смесителя для дома может оказаться непростым решением. Материал, стиль, функциональность и цена — все это делает ваш выбор еще более сложным! Помимо стремления быть эстетичным, первостепенное значение имеет качество и долговечность вашего смесителя. Латунь и нержавеющая сталь — два основных потока материалов, используемых для изготовления кранов на рынке. Оба варианта очень выгодны и обеспечивают пожизненную работу и удовлетворение, но в чем основное различие между ними?

Состав материала (технический материал)

Латунь — это металл, состоящий в основном из меди и цинка. Состав может варьироваться от 50-63% меди до 50-37% цинка, с другими добавками, используемыми для пластичности материала. Существует множество производственных методов, используемых для создания латунных изделий, включая кованые, кованые, литые и штампованные процессы. Поскольку он имеет относительно низкую температуру плавления, его легче отливать, он достаточно мягкий, чтобы его можно было обрабатывать без особых усилий, но при этом достаточно прочный, чтобы выдерживать суровые условия жизни в качестве водопроводного крана. Одна из основных (и единственных) проблем с латунными кранами заключается в том, что они не на 100% не содержат свинца. Раньше было обычной практикой добавлять свинец в латунь для придания ковкости, но теперь его практически запрещено использовать в смесителях и большинстве других сантехнических приборов. До 2014 года кран мог содержать до 8% свинца и по-прежнему называться бессвинцовым. Сейчас максимальное содержание свинца в кране составляет 0,25% (1/4 от 1%). Чтобы соответствовать ограничениям по свинцу, сегодняшняя латунь для кранов представляет собой «бессвинцовую» латунь, в которой используются другие добавки для придания ковкости.

Поскольку он имеет относительно низкую температуру плавления, его легче отливать, он достаточно мягкий, чтобы его можно было обрабатывать без особых усилий, но при этом достаточно прочный, чтобы выдерживать суровые условия жизни в качестве водопроводного крана. Одна из основных (и единственных) проблем с латунными кранами заключается в том, что они не на 100% не содержат свинца. Раньше было обычной практикой добавлять свинец в латунь для придания ковкости, но теперь его практически запрещено использовать в смесителях и большинстве других сантехнических приборов. До 2014 года кран мог содержать до 8% свинца и по-прежнему называться бессвинцовым. Сейчас максимальное содержание свинца в кране составляет 0,25% (1/4 от 1%). Чтобы соответствовать ограничениям по свинцу, сегодняшняя латунь для кранов представляет собой «бессвинцовую» латунь, в которой используются другие добавки для придания ковкости.

Нержавеющая сталь 304 и 316 — еще один вариант материала, используемого для смесителей. Эти варианты нержавеющей стали содержат 18% хрома и 8-10% никеля, при этом никель придает стали особую кристаллическую структуру, повышающую прочность и пластичность материала, а хром помогает стали противостоять коррозии. Небольшое количество молибдена (2-3%) добавляют в сталь 316 для лучшей устойчивости к кислотам. Оба материала являются аустенитными сталями, что означает, что они маломагнитны или немагнитны. Нержавеющая сталь 304 на сегодняшний день является наиболее часто используемым сплавом для изготовления смесителей, из которого изготовлены наши смесители из нержавеющей стали Lulani. Нержавеющая сталь 316, известная как морская нержавеющая сталь, обладает превосходной стойкостью к точечной коррозии, коррозии и окрашиванию, особенно в кислой или соленой среде, но занимает второе место после нержавеющей стали 304 из-за ее твердости и уровня сложности производства. Из-за этого нержавеющая сталь 316 обычно немного дороже, чем нержавеющая сталь 304, но в остальном они практически идентичны.

Эти варианты нержавеющей стали содержат 18% хрома и 8-10% никеля, при этом никель придает стали особую кристаллическую структуру, повышающую прочность и пластичность материала, а хром помогает стали противостоять коррозии. Небольшое количество молибдена (2-3%) добавляют в сталь 316 для лучшей устойчивости к кислотам. Оба материала являются аустенитными сталями, что означает, что они маломагнитны или немагнитны. Нержавеющая сталь 304 на сегодняшний день является наиболее часто используемым сплавом для изготовления смесителей, из которого изготовлены наши смесители из нержавеющей стали Lulani. Нержавеющая сталь 316, известная как морская нержавеющая сталь, обладает превосходной стойкостью к точечной коррозии, коррозии и окрашиванию, особенно в кислой или соленой среде, но занимает второе место после нержавеющей стали 304 из-за ее твердости и уровня сложности производства. Из-за этого нержавеющая сталь 316 обычно немного дороже, чем нержавеющая сталь 304, но в остальном они практически идентичны. Как правило, нержавеющая сталь тверже латуни и имеет более высокую температуру плавления, что затрудняет литье и обработку, чем латунь.

Как правило, нержавеющая сталь тверже латуни и имеет более высокую температуру плавления, что затрудняет литье и обработку, чем латунь.

Преимущества

Латунь — один из старейших материалов для изготовления смесителей. Он хорошо известен своей долговечностью, поскольку может выдерживать большой износ. Латунные смесители не так легко трескаются или распадаются. Это один из самых устойчивых к коррозии материалов. Это особенно важно, если у вас жесткая вода, которая разъедает кран даже быстрее, чем другие материалы. Он почти всегда лучше любого другого материала противостоит повреждению горячей водой и другим агрессивным факторам окружающей среды. Латунь также является огнеупорной и часто является одним из немногих предметов, которые можно спасти, когда дом сгорает в огне.

Поскольку он так широко используется, легко найти почти любую деталь сантехники или арматуру, изготовленную из того же материала, что упрощает замену деталей ванной комнаты. Это также может сделать ваши затраты на установку и обслуживание немного более рентабельными, потому что с этим материалом очень легко работать. Помимо того, что латунные приспособления легче найти, они более податливы, чем сталь или железо. Это означает, что изгибать, формировать или формовать фитинги в соответствии с вашими потребностями легче, чем из большинства других металлов.

Помимо того, что латунные приспособления легче найти, они более податливы, чем сталь или железо. Это означает, что изгибать, формировать или формовать фитинги в соответствии с вашими потребностями легче, чем из большинства других металлов.

Нержавеющая сталь, с другой стороны, считается на ступеньку выше латуни. Его физическая прочность демонстрирует долговечность, которую не могут обеспечить другие материалы. Он обладает естественными термостойкими свойствами, которые считаются устойчивыми к коррозии, устойчивыми к потускнению и не ржавеют. Это означает, что за ним требуется меньше ухода, поскольку он устойчив к царапинам и скрывает пятна и пятна.

Нержавеющая сталь чрезвычайно гигиенична. Это обычный материал, используемый в пищевой, больничной и фармацевтической промышленности из-за его устойчивости к коррозии и ржавчине. Нержавеющая сталь, используемая в смесителях, обеспечивает гладкую, легко чистящуюся поверхность, на которой не образуются мелкие поры или щели, в которых могут скапливаться бактерии. Его естественные свойства могут быть очень привлекательными для многих отраслей промышленности.

Его естественные свойства могут быть очень привлекательными для многих отраслей промышленности.

Одно из основных различий между латунью и нержавеющей сталью заключается в том, что нержавеющая сталь на 100 % не содержит свинца. Вся сантехника в США должна быть безопасной, но, как мы упоминали ранее, некоторые материалы содержат незначительное количество свинца. Нержавеющая сталь этого не делает, поэтому вы можете быть уверены, что свинец не попадет в воду, вытекающую из крана.

Как определить, что вы покупаете

Большинство металлических и пластиковых смесителей и приспособлений можно покрыть практически любым покрытием, а это значит, что при покупке нового смесителя обязательно спросите, из какого материала сделан корпус смесителя. . Еще один трюк — почувствовать, насколько тяжел кран. Поскольку смеситель хорошего качества будет иметь некоторый вес, вы захотите почувствовать, насколько тяжелы различные смесители.

Цельные латунные конструкции гораздо более высокого качества, чем смесители с латунным покрытием или латунным покрытием. Обычно вы можете различить их, потому что твердая латунь намного тяжелее. То же самое касается светильников из нержавеющей стали. На рынке есть много более дешевых вариантов стали, но их более низкая цена часто коррелирует с их более низким качеством. Настоящие смесители из нержавеющей стали изготавливаются из нержавеющей стали 304 или 316, поэтому будьте осторожны со всем, что указано иначе.

Обычно вы можете различить их, потому что твердая латунь намного тяжелее. То же самое касается светильников из нержавеющей стали. На рынке есть много более дешевых вариантов стали, но их более низкая цена часто коррелирует с их более низким качеством. Настоящие смесители из нержавеющей стали изготавливаются из нержавеющей стали 304 или 316, поэтому будьте осторожны со всем, что указано иначе.

Hauser & Miller – Сравнительные веса

| Серебряная монета | ||

| 0,978 | раза тяжелее | Чистое серебро |

| 0,995 | раза тяжелее | Стерлинговое серебро |

| Стерлинговое серебро | ||

| 0,987 | раза тяжелее | Чистое серебро |

| 1,005 | раза тяжелее | Серебряная монета |

| 0,899 | раза тяжелее | Желтое золото 10 карат |

| 0,796 | раза тяжелее | Желтое золото 14 карат |

| 0,668 | раза тяжелее | Желтое золото 18 карат |

| 0,485 | раза тяжелее | Платина |

| 1,189 | раза тяжелее | 18% нейзильбер |

| 1,228 | раза тяжелее | Латунь |

| 1,182 | раза тяжелее | Бронза |

1. 425 425 | раза тяжелее | Олово |

| Желтое золото 10 карат | ||

| 0,885 | раза тяжелее | Желтое золото 14 карат |

| 0,743 | раза тяжелее | Желтое золото 18 карат |

| 1,049 | раза тяжелее | 10-каратное зеленое золото |

| 1,045 | раза тяжелее | Белое золото 10 карат |

| 0,539 | раза тяжелее | Платина |

| 0,964 | раза тяжелее | Палладий |

| 1,018 | раза тяжелее | Свинец |

| 1,366 | раза тяжелее | Латунь |

1. 113 113 | раза тяжелее | Стерлинговое серебро |

| Желтое золото 14 карат | ||

| 0,839 | раза тяжелее | Желтое золото 18 карат |

| 0,920 | раза тяжелее | Зеленое золото 14 карат |

| 1,036 | раза тяжелее | Белое золото 14 карат |

| 1.130 | раза тяжелее | Желтое золото 10 карат |

| 0,609 | раза тяжелее | Платина |

| 1,089 | раза тяжелее | Палладий |

| 1,151 | раза тяжелее | Свинец |

| 1,543 | раза тяжелее | Латунь |

| 1,257 | раза тяжелее | Стерлинговое серебро |

| Желтое золото 18 карат | ||

| 0,980 | раза тяжелее | 18-каратное зеленое золото |

| 1,064 | раза тяжелее | Белое золото 18 карат |

| 1,192 | раза тяжелее | Желтое золото 14 карат |

| 0,726 | раза тяжелее | Платина |

| 1,298 | раза тяжелее | Палладий |

| 1,371 | раза тяжелее | Свинец |

| 1,839 | раза тяжелее | Латунь |

| 1,498 | раза тяжелее | Стерлинговое серебро |

| Платина | ||

| 1,788 | раза тяжелее | Палладий |

| 0,958 | раза тяжелее | Иридиум |

| 0,998 | раза тяжелее | 5% иридиевая платина |

| 0,996 | раза тяжелее | 10% иридиевая платина |

| 0,994 | раза тяжелее | 15% иридиевая платина |

| 1,716 | раза тяжелее | Родий |

| 1,758 | раза тяжелее | Рутений |

| 0,954 | раза тяжелее | Осмий |

| 2,063 | раза тяжелее | Стерлинговое серебро |

Дополнительная информация

Удельный вес металла или сплава — это просто вес в граммах одного кубического сантиметра.