Что значит легированная сталь: Легированная сталь: двигатель прогресса

alexxlab | 06.07.2021 | 0 | Разное

Легированная сталь: двигатель прогресса

Легированная сталь – это металл огромной универсальности, щедрый дар науки человечеству в нынешний технологический век (и все это при разумных экономических затратах).

Существуют тысячи различных видов сталей, которые были созданы для использования в самых разнообразных целях. По большому счету, их можно подразделить на легированные и углеродистые. Отличие легированной стали от углеродистой можно описать в двух словах. Если сталь имеет в своем составе железо и углерод (плюс малое количество постоянных примесей – марганец, кремний, серу, фосфор и некоторые газы), то такую сталь называют углеродистой. Если в процессе плавки углеродистой стали для получения особых механических или физических характеристик к ней добавляют легирующие добавки (хром, никель, ванадий и т.д. – подробнее о них ниже), то такую сталь называют легированной.

Классификация легированной стали

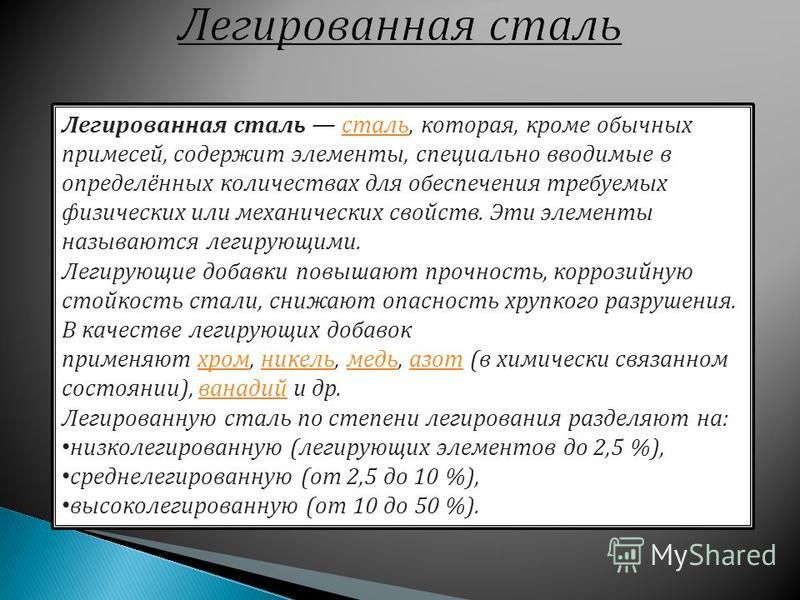

Легированная сталь бывает низколегированной, среднелегированной и высоколегированной.

- Алюминий (Ю) – способствует удалению из стали фосфора, серы и кислорода

- Хром (Х) – увеличивает прочность, стойкость к коррозии и окислительным процессам

- Медь (Д) – повышает коррозийную стойкость

- Марганец (Г) – повышает жаропрочность, износостойкость, пластичность и прокаливаемость

- Никель (Н) – увеличивает ударную и коррозийную стойкость

- Кремний (С) – улучшает магнитные свойства

- Вольфрам – увеличивает прочность и твердость

- Ванадий – повышает антикоррозийную прочность, ударную прочность и вязкость

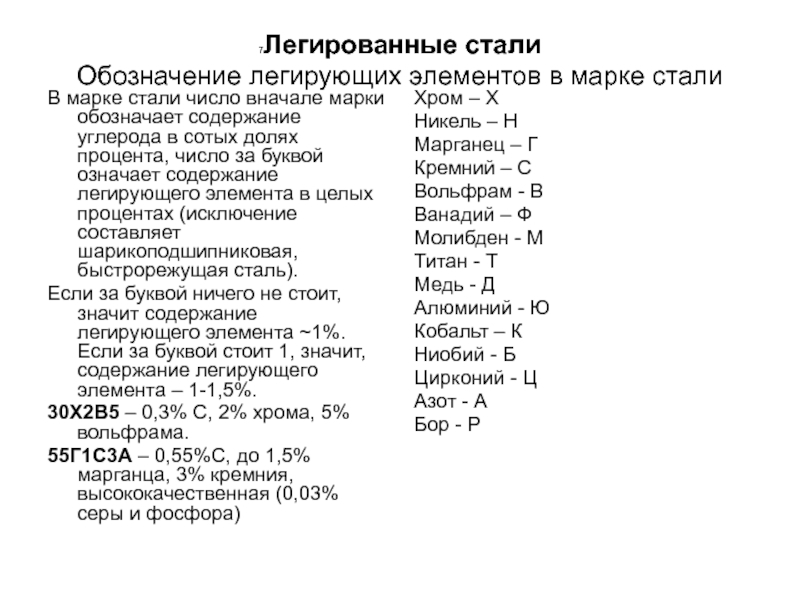

Все эти сплавы, конечно, систематизированы и имеют оригинальные буквенно-цифровые обозначения. Особая маркировка легированных сталей, выпущенных по некоторым стандартам СНГ, позволяет сразу определить, какие легирующие элементы были добавлены в сталь, в какой пропорции и какие свойства, в результате, имеет полученный материал.

Особая маркировка легированных сталей, выпущенных по некоторым стандартам СНГ, позволяет сразу определить, какие легирующие элементы были добавлены в сталь, в какой пропорции и какие свойства, в результате, имеет полученный материал.

Исторический экскурс

Самая первая в истории человечества легированная сталь содержала хром и была запатентована в 1865 г. американским металлургом Джулиусом Бауром. Ее производство наладила бруклинская Chrome Steel Co., но успеха на рынке проект не имел. Тем не менее, новация вызвала живой интерес у металлургического сообщества. Французский металлург Анри-Ами Брустляйн начал собственные эксперименты со сталью и хромом. Вскоре Брустляйн усовершенствовал процесс производства хромистой легированной стали и превратил ее в коммерчески успешный продукт. Брустляйн наладил производство пушечных снарядов, брони и инструментов, и его продукция доминировала на рынке легированной стали около 15 лет.

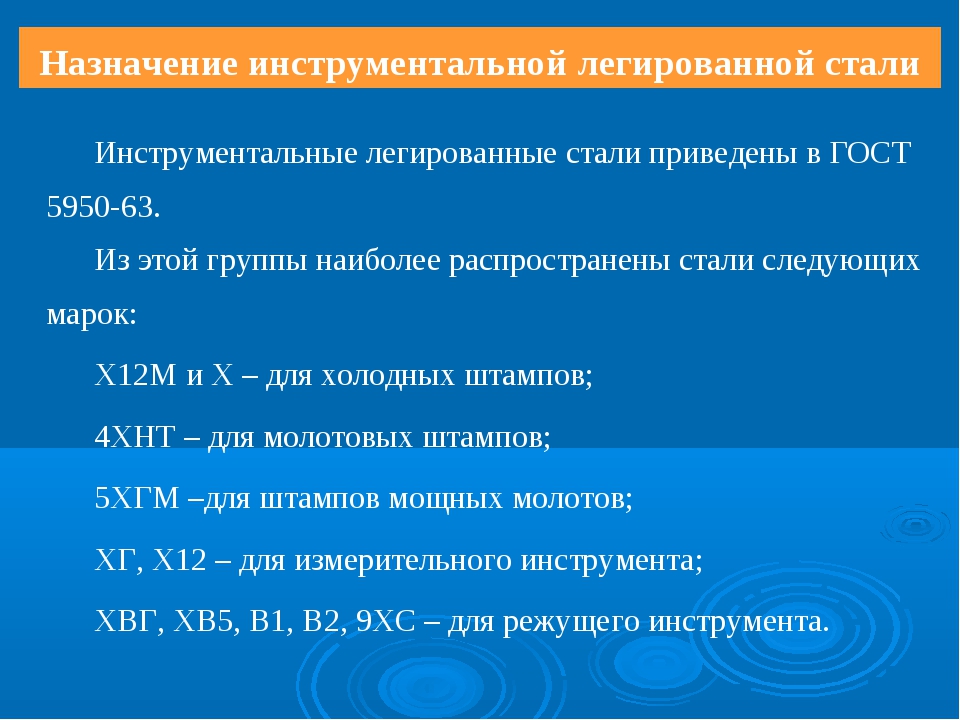

Кстати, инструментальные легированные стали популярны до сих пор и широко используются для выпуска режущих, измерительных, ударно-штамповых и других инструментов.

Раз уж мы коснулись классификации легированных сталей, то отметим, что кроме инструментальных, также различают легированные конструкционные стали (как понятно из названия, их применяют для выпуска строительных металлических конструкций) и стали с особыми физическими и химическими свойствами (сюда относится, например, высокая степень электрического сопротивления, магнетизм, жаропрочность и т.п.).

Но вернемся к г-ну Брустляйну. За свою работу по созданию хромированной стали, изучению особенностей термической обработки и применения этого сплава французского металлурга заслуженно называют «отцом легированных сталей».

В то время как Брустляйн разрабатывал хромистые стали, англичанин Джеймс Райли организовал производство никелевой стали в Шотландии. Одна из созданных им сталей, содержащая примерно 0,2% углерода и 5% никеля, обладала прочностными свойствами, которые представляли значительный интерес для строительства и машиностроения. Эта сталь, обработанная прокаткой и отжигом, примерно на 40% была прочнее аналогичной стали без никеля.

Также на рубеже XIX и XX веков выпуск никелевой стали начал свое широкое распространение в США. Так, сталь, содержащая 5% никеля, массово применялась при производстве велосипедов (из нее делали цепи и другие элементы конструкции).

Постепенно легированная сталь «добралась» и до автомобилестроения. Пионер производства автомобилей в штате Индиана, Haynes-Apperson Company придумал один из первых автомобилей с бензиновым двигателем в США. Он назывался Brass Era или карета-автомобиль. Оси Brass Era были изготовлены из никелевой стали. К 1898 г. Haynes-Apperson Co выпускала одну машину каждые две-три недели и продавала диковинки за $2 тыс. (по тем временам баснословные деньги).

Несколько позже никелевые стали начали использовать и при строительстве крупных инфраструктурных объектов, включая Манхэттенский мост и мост Куинсборо в Нью-Йорке. В целом, по данным ASM International (Информационное общество по материалам) в 1900 г. в США было произведено около 3000 т легированной стали.

Собственно, именно автомобилестроители и положили начало великой эпохе легированного материала. В первые два десятилетия XX века количество видов легированной стали, используемых в автомобильной индустрии, резко возросло. В 1920 г. Уолтер Джомини из Мичиганского университета, специализировавшийся в области металлургии и работавший в Studebaker Automobile Co., опубликовал список из 12 легированных сталей. Особые свойства этих сплавов, описанные ученым, по его заключению, могли полностью удовлетворить все потребности автоиндустрии того времени. Дополнительным «трамплином» для дальнейшего распространения легированных сталей стала первая мировая война. По подсчетам ASM International, в тот период количество легированной стали, производимой в США, достигает уже 1 млн. т ежегодно.

Применение легированной стали

Прошло более, чем сто лет, и сегодня существуют сотни промышленных изделий, которые могут быть изготовлены из легированной стали различного состава.

К примеру, в строительстве легированные стали используются при возведении масштабных современных конструкций – аэропортов, мостов, небоскребов и стадионов, дизайн которых предполагает возведение стального каркаса. Свойства легированной стали придают металлическим каркасам высокую прочность, столь необходимую для таких больших объектов. Для увеличения прочности и снижения общего веса легированную сталь также применяют в качестве усиления конструкций из бетона. Упомянем и о винтах, гвоздях и болтах – эти мелкие изделия из легированной стали также распространены очень широко.А вот при строительстве мостов используются и специфические легированные сплавы, например, так называемые кортеновские стали.

Тут уместно вспомнить и о высокопрочном стальном прокате.Чаще всего промышленные покупатели продукции Метинвеста останавливают свой выбор на высокопрочной стали, подвергшейся термомеханической прокатке или закалке с отпуском. При производстве высокопрочного стального проката на предприятии используют ряд систем легирования стали, несколько спецрежимов горячей прокатки и особую термообработку. По сравнению с традиционными марками стали, высокопрочный металл служит дольше и менее затратен в производстве и эксплуатации. Кроме хороших показателей прочности, материал отличает повышенная ударная вязкость (он проявляет это свойство и на морозе), свариваемость и пластичность.

Перечисленные факторы, а также снижение металлоемкости высокопрочной стали сделали ее востребованной у потребителей, и продукт нашел применение в различных индустриях. Впрочем, как и другие современные легированные стали.

Легирование стали – элементы, классификация, применение, марки

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец – повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз. Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

- ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%.

Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

Прибавление некоторых положительных качеств при практически неизменных основных характеристиках. - Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды).

Ряд исследователей предлагают отдельное деление для данного вида сталей:

Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

легированная сталь – это… Что такое легированная сталь?

ЛЕГИ́РОВАННАЯ СТАЛЬ, углеродистая сталь, в которую специально введены легирующие элементы с целью улучшения ее эксплуатационных и технологических свойств (см. Легирование (см. ЛЕГИРОВАНИЕ)). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5—10%) и высоколегированную (свыше 10%) сталь. Легирующие элементы вводятся в сталь в различных количествах и в разных сочетаниях — по 2, по 3 и более элементов. Легированные стали используют для изготовления тяжелонагруженных деталей ответственного назначения, так как они обладают более высокими механическими характеристиками.Легированные стали могут быть классифицированы по структуре, по составу и по назначению.

По равновесной структуре стали можно классифицировать как:

а) доэвтектоидные стали, имеющие в структуре избыточный феррит (см.

ФЕРРИТ). Стали ферритного класса содержат элементы, сужающие область существования аустенита (см. АУСТЕНИТ); эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью;

ФЕРРИТ). Стали ферритного класса содержат элементы, сужающие область существования аустенита (см. АУСТЕНИТ); эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью; б) эвтектоидные стали, имеющие перлитную структуру;

в) заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды;

г) ледебуритные стали, имеющие в структуре первичные карбиды. В литом виде избыточные карбиды вместе с аустенитом образуют эвтектику — ледебурит (см. ЛЕДЕБУРИТ), который при ковке или прокатке разбивается на обособленные карбиды и аустенит. Стали карбидного класса содержат повышенное количество углерода и карбидообразующих элементов.

Большинство легирующих элементов влияют на диаграмму состояния C – Fe. Граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными в легированных сталях лежит при меньшем содержании углерода, чем в углеродистых.

Исходя из структуры стали, получаемой после охлаждения на воздухе, можно выделить перлитный, мартенситный и аустенитный классы сталей. Стали перлитного класса имеют структуру перлита (см. ПЕРЛИТ (в металловедении)) или его разновидностей: сорбита (см. СОРБИТ (в металловедении)), троостита (см. ТРООСТИТ), а также перлита с ферритом или с заэвтектоидными карбидами. Стали мартенситного класса характеризуются пониженной критической скоростью закалки и имеют после нормализации структуру мартенсита (см. МАРТЕНСИТ). Стали аустенитного класса имеют сильно пониженную температуру распада аустенита, который сохраняется в структуре стали даже при комнатной температуре. Получение этих классов сталей обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

В зависимости от состава — наличия в стали тех или иных легирующих примесей — легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т.

д.

д. При легировании углеродистых сталей: марганец увеличивает прочность, твердость и сопротивление стали износу; кремний и хром повышают прочность и жаростойкость; медь повышает стойкость стали к атмосферной коррозии; никель способствует улучшению вязкости без снижения прочности. Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и др.

По назначению может быть: легированная конструкционная сталь (см. КОНСТРУКЦИОННАЯ СТАЛЬ), легированная сталь специального назначения и легированная инструментальная сталь (см. ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ).

В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах.

Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква:

Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква: С — кремний, В — вольфрам, Г — марганец, Ю — алюминий, Х — хром, Д — медь, Н — никель, К — кобальт, М — молибден, Б — ниобий, Т — титан.

Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей). Буквой указан легирующий элемент и последующими цифрами — его среднее содержание, например, сталь марки 3Х13 содержит 0,3% С и 13% Сr, сталь марки 2Х17Н2 — 0,2 % С, 17 % Сг и 2 % Ni. При содержании легирующего элемента менее 1,5 % цифры за соответствующей буквой не ставятся, например, 1Г2С, 12ХН3А. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш — особо высококачественной. Например, легированная конструкционная сталь марки 1Г2С содержит 0,1 % углерода, 2 % марганца и 1 % кремния.

Большинство марок легированных сталей приобретает высокие механические характеристики только после соответствующей термической обработки, которая сопровождается фазовыми превращениями и делает структуру сталей более мелкозернистой.

Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.

Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.Легированная сталь – общие сведения

Помимо углерода, железа и примесей, в состав легированной стали также входят специальные легирующие элементы. Их вводят в сталь в разных сочетаниях и количествах. Одновременно может быть введено 2, 3 и более вида. Легирующие элементы вводятся для повышения технологических и эксплуатационных качества металла.

Сталь имеет определенную градацию по содержанию таких элементов. Так, если легирующих элементов содержится более 10%, то сталь считается высоколегированной, если их содержание находится в пределах 2,5-10%, то это среднелегированная сталь. Если процент легирующих элементов ниже, то сталь – низколегированная. Помимо этого, сталь также классифицируют по назначению: инструментальная, конструкционная и сталь с особыми свойствами. Нефтяная и химическая промышленность часто пользуются трубами, аппаратами и метизами из легированной стали. Нержавеющая сталь это легированная сталь с добавлением хрома, наиболее часто востребована в производстве.

Нефтяная и химическая промышленность часто пользуются трубами, аппаратами и метизами из легированной стали. Нержавеющая сталь это легированная сталь с добавлением хрома, наиболее часто востребована в производстве.

Низколегированные стали (13Х, 9ХС) для режущих инструментов не являются теплостойкими. Поэтому рекомендуется работать с ними при температуре от 200 до 250 градусов. При температуре 300-400 уже можно работать со среднелегированными сталями (9Х5ВФ, 8Х4В3М3Ф2). Легированные стали по сравнению с углеродистыми имеют большую устойчивость переохлажденного аустенита. Их износостойкость выше, а прокаливаемость – больше.

Легированные стали закаливают в масле, критический диаметр при этом – 40 мм. Применение горячих закалочных сред или масла помогает уменьшить коробление инструмента и деформацию. Таким образом, инструмент будет иметь большее сечение. Из-за меньшего коробления длина инструмента будет больше.

Низколегированная сталь (13Х, например) имеет относительно неглубокую прокаливаемость и рекомендована для инструментов, диаметром не более 15 мм. Из такой стали часто изготавливают лезвия для безопасных бритв, гравировальный или хирургический инструменты.

Из такой стали часто изготавливают лезвия для безопасных бритв, гравировальный или хирургический инструменты.

Такие стали, как ХВСГ, ХВГ, 9ХС используются в создании инструментов относительно крупного сечения: развертки, сверла, протяжки с диаметром от 60 до 80 мм в среднем.

Термическая обработка для режущих легированных сталей включает закалку в масле с температурой 830-870 градусов (или ступенчатую закалку), а также отпуск, но уже при температуре около 200. Твердость стали после этого будет ЯС 61-65. Если требуется повысить вязкость, то температуру отпуска повышают до 200-300 градусов. При этом снижается твердость до Н=С 55-60, потому что часть мартенсита распадается.

Легированная сталь имеет определенную маркировку типа 25ХГ2С. Здесь 25 означает 0,25% углерода в стали, 1% хрома (если процент равен 1, то цифра опускается), 2% марганца, а также 1% кремния. То есть, две первые цифры означают процентное содержание в сотых долях углерода, а остальные – проценты легирующих элементов. Инструменты из легированных сталей прочнее, легче и дольше служат. Завод, занимающийся обработкой и изготовлением металлических изделий использует, как правило обычные и легированные стали.

Инструменты из легированных сталей прочнее, легче и дольше служат. Завод, занимающийся обработкой и изготовлением металлических изделий использует, как правило обычные и легированные стали.

Высококачественная легированная сталь маркируется буквой А в конце. 30ХМА, например – это высококачественная легированная хромомолибденовая сталь.

Применяют легированную сталь в зависимости от количества специальных добавок и назначения. Главное отличие легированной стали – это повышенная прочность и высокая пластичность. Благодаря этому уменьшается вес металлических конструкций. Область применения определяется и подразделением сталей на группы: жаропрочные, окалиностойкие, кислотостойкие. Военная и ракетная промышленности постоянные потребители высококачкственных легированных сталей.

Нержавейка: что такое легированная сталь?

Нержавеющая сталь, в простонародье называемая «нержавейкой», устойчива к коррозии и в её состав входят легирующие элементы. Термин «легированная» означает включение в сплав железоуглеродистого для улучшения свойств металла легирующих элементов. В зависимости от этих добавок нержавейка получает определенные физические, химические или механические свойства.

В зависимости от этих добавок нержавейка получает определенные физические, химические или механические свойства.

Нержавеющая сталь имеет большую ценность на производстве. Украина занимает достойные позиции на мировом рынке нержавеющей стали. Украинский металлопрокат выпускает метал для определённых областей, что снижает его себестоимость, но при этом, не наносит вреда качеству.

Компания https://steelservice.com.ua/ предлагает своим партнёрам нержавеющий металлопрокат лучших мировых и украинских производителей. Клиентам представлен широкий ассортимент продукции. Квалифицированная консультация по выбору состава и формы выпуска проката и конкурентная цена нержавейки при полном соответствие всем стандартам качества, поможет вам найти все необходимое в нашей фирме.

Хром – является основным легирующим, в сплаве его содержание может варьироваться от 12 до 20%. Структурное состояние стали зависит от его процентного содержания. А ее стойкость к коррозии оценивается в первую очередь.

Во взаимодействии с кислородом, хром образует невидимый тонкий и плотный слой на поверхности металла, который называется оксидной плёнкой. Именно он защищает металл от непосредственного воздействия внешней среды и защищает ее от химического воздействия. Минимально допустимое количество хрома, которое придаёт нержавейке коррозийную стойкость к атмосферному воздействию и большинству промышленных средств, в высоколегированных сталях составляет 12%. 17% и более процентов хрома позволяют металлу быть устойчивым к воздействию щелочей, солей, кислот, морской воды и почвы.

Стоит отметить, что добавление в структуру нержавеющей стали других металлов, делает её менее однородной, но при этом улучшает некоторые качественные характеристики. Кроме хрома, в состав стали могут добавляться титан, никель, медь, молибден и др. Так, например, титан увеличивает окалиностойкость стали — сопротивление окислению при высоких температурах. Никель делает сталь пластичнее, твёрже и увеличивает её механическую прочность. Сплав с высоким содержанием никеля можно отполировать до зеркального блеска. Добавление меди и молибдена придают металлу упругость и прочность при растяжении. Повысить жаростойкость нержавейки можно, добавив в неё алюминий и кремний. Твёрдой и прочной её делает кобальт, а легирование вольфрамом придает стали отличные режущие свойства и повышает ее износостойкость.

Сплав с высоким содержанием никеля можно отполировать до зеркального блеска. Добавление меди и молибдена придают металлу упругость и прочность при растяжении. Повысить жаростойкость нержавейки можно, добавив в неё алюминий и кремний. Твёрдой и прочной её делает кобальт, а легирование вольфрамом придает стали отличные режущие свойства и повышает ее износостойкость.

Благодаря этому элементы, узлы, детали, трубы изготовленные из нержавеющей стали могут использоваться десятки лет в условиях при которых другие материалы становятся не только эстетически непривлекательными, но и перестают соответствовать санитарным требованиям.

На правах рекламы

Нержавеющая и углеродистая сталь: кому и для чего нужны оба вида

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

- Почти любая сталь ржавеет.

Нержавеющая – тоже (при совсем суровых условиях).

Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется. - Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

Легированная сталь что это значит

Легированные стали используют для изготовления тяжелонагруженных деталей ответственного назначения, так как они обладают значительно более высокими механическими характеристиками. При легировании у стали можно получать заданные свойства, в том числе отсутствующие у углеродистых сталей (например, коррозионную стойкость, жаропрочность).

Легированные стали обладают более глубокой прокаливаемостью деталей тех же размеров, чем из углеродистых сталей. Многие их марки прокаливаются насквозь даже при больших сечениях деталей. Чем больше в стали легирующих элементов (до определенной концентрации), тем выше ее прокаливаемость. Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.

Большинство легирующих элементов снижают температуру мартенситного превращения и улучшают качество остаточного аустенита в структуре.

В зависимости от суммарного содержания легирующих элементов стали делятся на низколегированные (содержание легирующих элементов до 2.5%), среднелегированные (от 2.5 до 10%) и высоколегированные (свыше 10%).

В легированных сталях Fe должно быть не менее 50%, при меньшем количестве Fe получаются сплавы с особыми свойствами. Стали считаются легированными, если они содержат Si более 0.8% и Mn более 1%.

По назначению легированные стали делятся на конструкционные, инструментальные, стали и сплавы с особыми свойствами.

В конструкционные легированные стали для улучшения их служебных свойств вводят такие химические элементы, как Cr, Ni, W, Mo, V, B и другие, а также Mn и Si в количествах, превышающих их обычное содержание в углеродистых сталях.

ГОСТом предусмотрены следующие буквенные обозначения легирующих элементов, входящих в состав сталей: Mn – Г, Si – С, Cr- Х, Ni – Н, Mo – М, W- В, V- Ф, Al – Ю, Ti – Т, B – Р, Cu – Д, Nb – Б. Эти буквы, сочетаясь с цифрами, указывают на состав легированной стали, например: 45Х, 12ХН3А, ХВ5, 9ХС. Цифры, стоящие перед буквами, указывают на содержание углерода в сотых долях процента, – если две цифры и в десятых долях процента, – если одна цифра. Отсутствие впереди букв цифр означает, что сталь содержит углерода 1% и больше. Цифры, стоящие за буквами, указывают на среднее содержание данного легирующего элемента в процентах. Отсутствие за буквой цифры означает, что данного элемента содержится до 1%. Стоящая в конце маркировки буква А свидетельствует о высококачественной стали, с пониженным содержанием S и P (менее0.02% каждого). Например, марка 12Х2Н4А обозначает, что это хромоникелевая высококачественная сталь с содержанием углерода 0.12%, Cr – 2%, Ni – 4%.

Эти буквы, сочетаясь с цифрами, указывают на состав легированной стали, например: 45Х, 12ХН3А, ХВ5, 9ХС. Цифры, стоящие перед буквами, указывают на содержание углерода в сотых долях процента, – если две цифры и в десятых долях процента, – если одна цифра. Отсутствие впереди букв цифр означает, что сталь содержит углерода 1% и больше. Цифры, стоящие за буквами, указывают на среднее содержание данного легирующего элемента в процентах. Отсутствие за буквой цифры означает, что данного элемента содержится до 1%. Стоящая в конце маркировки буква А свидетельствует о высококачественной стали, с пониженным содержанием S и P (менее0.02% каждого). Например, марка 12Х2Н4А обозначает, что это хромоникелевая высококачественная сталь с содержанием углерода 0.12%, Cr – 2%, Ni – 4%.

Из 90 стандартных марок конструкционных легированных сталей большинство являются среднеуглеродистыми (0.25-0.45% углерода). Используют их после улучшения свойств путем закалки и отпуска, поэтому называют улучшенными. Наиболее распространенные среди них являются стали: хромистые (30Х, 38Х, 40Х, 45Х, 50Х), марганцевые (30Г, 35Г, 40Г, 45Г, 35Г2, 40Г2), кремнистые (55С2, 60С2), хромоникелевые (30ХН3А, 40ХН, 45ХН), хромокремнистые (33ХС, 38ХС), хромомарганцевые (35ХГ2, 4ХГ), хромомарганцевокремнистые (30ХГС, 30ХГСА, 35ХГСА). Эти стали используются в производстве нагруженных и сильнонагруженных деталей машин.

Эти стали используются в производстве нагруженных и сильнонагруженных деталей машин.

Конструкционные легированные стали в сравнении с углеродистыми обладают более высокими вязкостно-прочностными свойствами. Это объясняется тем, что: 1) все они (кроме марганцевых сталей) имеют мелкозернистую структуру; 2) глубже прокаливаются; 3) закаливаются не в воде, а в масле (а некоторые на воздухе), благодаря чему у них образуется очень малые закалочные напряжения, и поэтому они имеют более высокие пластичность и вязкость; 4) при их отпуске требуется более высокая температура и время выдержки, чем для углеродистых сталей, вследствие чего в них полнее снимаются закалочные напряжения и вязкость оказывается выше.

Инструментальные легированные стали применяют для изготовления мерительного, режущего и ударно-штамповочного инструментов. Эти стали должны быть твердыми и износостойкими, сохранять геометрические размеры в течение длительного времени. Указанные свойства достигаются в результате относительно высокого содержания углерода (0. 8-1.0%) и при наличии карбидообразующих элементов, главным образом Cr. Образующаяся у них после закалки и низкого отпуска структура обеспечивает высокие режущие свойства инструмента.

8-1.0%) и при наличии карбидообразующих элементов, главным образом Cr. Образующаяся у них после закалки и низкого отпуска структура обеспечивает высокие режущие свойства инструмента.

Наиболее часто для изготовления режущего инструмента используют следующие марки легированной инструментальной стали: Х (для резцов), 9ХС и ХВСГ (для сверл, разверток, метчиков, плашек, фрез). В маркировке этих сталей содержание углерода указывается в десятых долях процента. Отсутствие цифры указывает на содержание углерода в количестве около 1%. Отсутствие цифры после символов таких элементов, как Cr, Si, W, означает, что их содержание может достигать до 1.5%.

Высоколегированные инструментальные стали, содержащие до 1% углерода и до 25% W, Cr, V, способны сохранять высокую твердость и резать металл при разогреве режущей кромки инструмента до 580-650 ° С. Благодаря этим качеством они обеспечивают высокую скорость резания при точении, сверлении, фрезеровании и называются быстрорежущими сталями. Например, в стали марки Р18 – буквой Р обозначают быстрорежущую сталь.

Еще более высокой твердостью и режущей способностью обладают твердосплавные пластины, которыми оснащают режущий инструмент. Они превосходят быстрорежущую сталь по скорости резания и теплостойкости, которая достигает 900-1000° С . Пластины получают методом спекания при температуре 1500° С. Изготавливают их из порошков карбидов вольфрама, титана, тантала и кобальта; кобальт используют в качестве пластичной связки.

Коррозионностойкими ( нержавеющими) называют стали стойкие к действию химической и электрохимической коррозии, т.е. обладающие стойкостью к разрушающему воздействию атмосферных условий, речной и морской воды, растворов солей, кислот и щелочей. Основным легирующим элементом всех марок нержавеющих сталей является Cr. На металлическом изделии при содержании Cr не менее 12% образуется тонкая сплошная плотная пленка окисла хрома Cr2O3, которая и предохраняет сталь от коррозии. Стойкость к коррозии хромистых сталей повышается при введении в их состав Ni. Поэтому различают нержавеющие стали хромистые и хромоникелевые. Например, хромистые стали ОХ13, 12Х13, 40Х13 и хромоникелевые стали Х18Н10, ОХ18Н10, ООХ18Н10. В маркировке «О» указывает, что содержание углерода не должно превышать 0.08%, «ОО» – не более 0.04%. Стали марок Х17, ОХ17Т, Х28 используют для изготовления оборудования предприятий химической и пищевой промышленности. Хромоникелевые стали марок ОХ18Н10 и ОХ18Н9 применяют для изготовления деталей сваркой; они работают в особо агрессивной среде.

Поэтому различают нержавеющие стали хромистые и хромоникелевые. Например, хромистые стали ОХ13, 12Х13, 40Х13 и хромоникелевые стали Х18Н10, ОХ18Н10, ООХ18Н10. В маркировке «О» указывает, что содержание углерода не должно превышать 0.08%, «ОО» – не более 0.04%. Стали марок Х17, ОХ17Т, Х28 используют для изготовления оборудования предприятий химической и пищевой промышленности. Хромоникелевые стали марок ОХ18Н10 и ОХ18Н9 применяют для изготовления деталей сваркой; они работают в особо агрессивной среде.

Для защиты металла от коррозии используют также оксидирование и фосфатирование, цинкование, хромирование, кадмирование и др.

Окружающие нас металлические предметы редко состоят из чистых металлов. Только алюминиевые кастрюли или медная проволока имеют чистоту около 99,9%. В большинстве же других случаев люди имеют дело со сплавами. Сплавы – это системы, состоящие из двух или нескольких металлов, а также из металлов и неметаллов, обладающие свойствами, присущи металлическому состоянию. Так, различные виды железа и стали содержат наряду с металлическими добавками незначительные количества углерода, которые оказывают решающее влияние на механическое и термическое поведение сплавов. Все сплавы имеют специальную маркировку, т.к. сплавы с одним названием (например, латунь) могут иметь разные массовые доли других металлов.

Так, различные виды железа и стали содержат наряду с металлическими добавками незначительные количества углерода, которые оказывают решающее влияние на механическое и термическое поведение сплавов. Все сплавы имеют специальную маркировку, т.к. сплавы с одним названием (например, латунь) могут иметь разные массовые доли других металлов.

Для изготовления сплавов применяют различные металлы. Самое большое значение среди всех сплавов имеют стали различных составов. Простые конструкционные стали состоят из железа относительно высокой чистоты с небольшими (0,07—0,5%) добавками углерода. Так, чугун, получаемый в доменной печи, содержит около 10% других металлов, из них примерно 3% составляет углерод, а остальные — кремний, марганец, сера и фосфор. А легированные стали получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден.

Никель наряду с хромом является важнейшим компонентом многих сплавов. Он придает сталям высокую химическую стойкость и механическую прочность. Так, известная нержавеющая сталь содержит в среднем 18% хрома и 8% никеля. Для производства химической аппаратуры, сопел самолетов, космических ракет и спутников требуются сплавы, которые устойчивы при температурах выше 1000 °С, то есть не разрушаются кислородом и горючими газами и обладают при этом прочностью лучших сталей. Этим условиям удовлетворяют сплавы с высоким содержанием никеля. Большую группу составляют медно-никелевые сплавы.

Так, известная нержавеющая сталь содержит в среднем 18% хрома и 8% никеля. Для производства химической аппаратуры, сопел самолетов, космических ракет и спутников требуются сплавы, которые устойчивы при температурах выше 1000 °С, то есть не разрушаются кислородом и горючими газами и обладают при этом прочностью лучших сталей. Этим условиям удовлетворяют сплавы с высоким содержанием никеля. Большую группу составляют медно-никелевые сплавы.

Сплав мельхиор содержит от 18 до 33% никеля (остальное медь). Он имеет красивый внешний вид. Из мельхиора изготавливают посуду и украшения, чеканят монеты («серебро»). Похожий на мельхиор сплав – нейзильбер -содержит, кроме 15% никеля, до 20% цинка. Этот сплав используют для изготовления художественных изделий, медицинского инструмента. Медно-никелевые сплавы константан (40% никеля) и манганин (сплав меди, никеля и марганца) обладают очень высоким электрическим сопротивлением. Их используют в производстве электроизмерительных приборов. Характерная особенность всех медно-никелевых сплавов – их высокая стойкость к процессам коррозии – они почти не подвергаются разрушению даже в морской воде. Латуни благодаря своим качествам нашли широкое применение в машиностроении, химической промышленности, в производстве бытовых товаров. Для придания латуням особых свойств в них часто добавляют алюминий, никель, кремний, марганец и другие металлы. Из латуней изготавливают трубы для радиаторов автомашин, трубопроводы, патронные гильзы, памятные медали, а также части технологических аппаратов для получения различных веществ.

Характерная особенность всех медно-никелевых сплавов – их высокая стойкость к процессам коррозии – они почти не подвергаются разрушению даже в морской воде. Латуни благодаря своим качествам нашли широкое применение в машиностроении, химической промышленности, в производстве бытовых товаров. Для придания латуням особых свойств в них часто добавляют алюминий, никель, кремний, марганец и другие металлы. Из латуней изготавливают трубы для радиаторов автомашин, трубопроводы, патронные гильзы, памятные медали, а также части технологических аппаратов для получения различных веществ.

Для деталей машин используют сплавы меди с цинком, оловом, алюминием, кремнием и др. (а не чистую медь) из-за их большей прочности: 30-40 кгс/мм 2 у сплавов и 25-29 кгс/мм 2 у технически чистой меди.

Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не принимают термической обработки, и их механические свойства и износостойкость определяются химическим составом и его влиянием на структуру. Модуль упругости медных сплавов (900-12000 кгс/мм 2 ниже, чем у стали).

Модуль упругости медных сплавов (900-12000 кгс/мм 2 ниже, чем у стали).

Основное преимущество медных сплавов – низкий коэффициент трения (что делает особенно рациональным применением их в парах скольжения), сочетающийся для многих сплавов с высокой пластичностью и хорошей стойкостью против коррозии в ряде агрессивных сред и хорошей электропроводностью.

Марки обозначаются следующим образом.

Первые буквы в марке означают: Л – латунь и Бр. – бронза. Буквы, следующие за буквой Л в латуни или Бр. В бронзе, означают: А – алюминий, Б – бериллий, Ж – железо, К – кремний, Мц – марганец, Н – никель, О – олово, С – свинец, Ц – цинк, Ф. – фосфор. Цифры, помещенные после буквы, указывают среднее процентное содержание элементов. Порядок расположения цифр, принятый для латуней, отличается от порядка, принятого для бронз.

В марках латуни первые две цифры (после буквы) указывают на содержание основного компонента – меди. Остальные цифры, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов.

Эти цифры расположены в том же порядке, как и буквы, указывающие присутствие в сплаве того или иного элемента. Таким образом, содержание цинка в наименовании марки латуни не указывается и определяется по разности. Например, Л86 означает латунь с 68% Cu (в среднем) и не имеющую других легирующих элементов, кроме цинка; его содержание составляет (по разности) 32%. ЛАЖ 60-1-1 означает латунь с 60% Cu , легированную алюминием (А) в количестве 1% , с железом (Ж) в количестве 3% и марганцем (Мц) в количестве 1%. Содержание цинка (в среднем) определяется вычетом из 100% суммы процентов содержания меди, алюминия, железа и марганца.

В марках бронзы (как и в сталях) содержание основного компонента – меди – не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом. Например, Бр.ОЦ10-2 означает бронзу с содержанием олова (О)

3%. Содержание меди определяется по разности (из 100%). Бр.АЖНЮ-4-4 означает бронзу с 10% Al , 4% Fe и 4% Ni (и 82% Cu). Бр. КМц3-1 означает бронзу с 3% Si , и 1% Mn (и 96% Cu).

Содержание меди определяется по разности (из 100%). Бр.АЖНЮ-4-4 означает бронзу с 10% Al , 4% Fe и 4% Ni (и 82% Cu). Бр. КМц3-1 означает бронзу с 3% Si , и 1% Mn (и 96% Cu).

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Легированные стали делятся на низколегированные(содерж Lэ 10 %) и высоколегированные(Lэ>10%).

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали. Стоящие за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Дополнительные обозначения в начале марки:

содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

6) Строительная сталь (определение и маркировка).Строительная сталь предназначается для изготовления строительных конструкций — мостов, газо- и нефтепроводов, ферм, котлов и т. д. Все строительные конструкции, как правило, являются сварными, и свариваемость — одно из основных свойств строительной стали.

Эта группа сталей содержит относительно малые количества углерода 0,1—0,25 %. Повышение прочности достигается легированием обычно дешевыми элементами — марганцем и кремнием.

Простые углеродистые строительные стали — Ст1, Ст2 и СтЗ, поставляются по ГОСТ 380—71. Наиболее широко применяется сталь марки СтЗ, которую для сварных конструкций следует поставлять по требованиям группы В, а для несварных конструкций — по группе А.

Из полученных тремя способами раскисления сталей (спокой полуспокойная и кипящая) более надежна сталь спокойная, имеющая более низкий порог хладноломкости.

Таким образом, следует применять для несвариваемых конструкций (или свариваемых неответственных конструкций) — кипящую сталь, для сварных расчетных конструкций — полуспокойную или спокойную сталь. Для ответственных конструкций, а также для сооружений, работающих в условиях низких температур, следует применять нормализованную или термически улучшенную сталь.

Низколегированные или строительные стали повышенной прочности – в отличие от конструкционных легированных сталей, строительные стали повышенной прочности у потребителей не подвергаются термической обработке, т. е. структура и служебные характеристики формируются при производстве сталей.

е. структура и служебные характеристики формируются при производстве сталей.

Строительные стали применяют главным образом в виде листов разной толщины, а также в виде сортового проката. Применение в строительных конструкциях более прочных низколегированных сталей вместо углеродистых дает возможность снизить расход металла на 15—25 %. Несмотря на несколько более высокую стоимость их использование экономически целесообразно.

7) Арматура.Арматура — совокупность соединенных между собой элементов, которые при совместной работе с бетоном в железобетонных сооружениях воспринимают растягивающие напряжения (хотя также могут использоваться для усиления бетона в сжатой зоне).

Элементы арматуры делятся на жёсткие (прокатные двутавры, швеллеры, уголки) и гибкие (отдельные стержни гладкого и периодического профиля, а также сварные или вязаные сетки и каркасы). Арматурные стержни могут быть стальными, стеклопластиковыми, древесного происхождения (бамбук) и др.

Арматура классифицируется по ряду признаков: по назначению, ориентации в конструкции, условиям применения, по виду материала из которого арматура изготавливается.

По назначению арматуру разделяют на:

– анкерную (закладные детали)

Классификация арматуры по ориентации:

– поперечная — арматура, которая препятствует образованию наклонных трещин от возникающих скалывающих напряжений вблизи опор и связывает бетон сжатой зоны с арматурой в растянутой зоне;

– продольная — арматура, которая воспринимает растягивающие напряжения и препятствует образованию вертикальных трещин в растянутой зоне конструкции.

8) Термическая и химико-термическая обработка стали.Термическая обработка придает стальным изделиям опреде ленные механические свойства: высокую твердость, повысив этим сопротивление износу, меньшую хрупкость для улучшения обработки или повышения ударной вязкости и т. д. Это достигается нагревом и последующим охлаждением стали по строго определенному температурному режиму. В результате в нужном направлении изменяется структура стали, которая и определяет ее механические свойства.

В результате в нужном направлении изменяется структура стали, которая и определяет ее механические свойства.

Различают следующие виды термической обработки стали: закалку, отпуск, отжиг и нормализацию, а также обработку холодом и химико-термическую обработку.

Закалка — термическая обработка стали путем ее нагрева до определенной температуры, некоторой выдержки при этой температуре до завершения фазовых превращений с быстрым последующим охлаждением в воде, масле и других жидкостях. При закалке увеличиваются твердость и прочность, но снижается ударная вязкость. Закаленная сталь обладает большой хрупкостью, что делает ее малопригодной для практического использования.

Отпуску подвергают сталь после закалки для уменьшения хрупкости и ослабления внутренних напряжений. Отпуск стали заключается в нагреве ее ниже температуры закалки с последующим постепенным охлаждением на воздухе. В зависимости от вида отпуска изделие нагревают от 150 до 550°С. С повышением температуры отпуска сильно изменяются механические свойства закаленной стали: предел прочности и твердость понижаются, а относительное удлинение и вязкость возрастают.

Отжиг уменьшает структурную неоднородность стали, придает мелкозернистую структуру, снижает напряжение, возникшее при обработке давлением (ковке, волочении) или литьем, а также улучшает обрабатываемость стали резанием.

Нормализация — это, по существу, процесс отжига. Стальное изделие нагревают до температуры несколько ниже температуры закалки, выдерживают сталь при этой температуре, а затем охлаждают на воздухе. В результате сталь получается более мелкозернистой, чем при отжиге, повышаются ее твердость, прочность, ударная вязкость по сравнению с отожженной сталью.

Обработка холодом способствует более равномерной струк туре и повышает твердость стали. Закаленная сталь с содержа нием углерода более 0,6% состоит из мартенсита с распределен ным в нем остаточным аустенитом, не успевшим перейти мартенсит при закалке. В результате структура стали оказывается недостаточно равномерной и несколько пониженной твердо сти, чем если бы она состояла только из мартенсита. Если же такую сталь подвергнуть после закалки обработке холодом, процесс превращения аустенита в мартенсит продолжается.

Химико-термическая обработка стали заключается в изменении химического состава поверхностного слоя стального изделия путем насыщения его каким-либо другим веществом (углеродом, азотом, цианом, хромом) с целью повышения твердости, износостойкости или коррозионной стойкости поверхности и сохранения при этом высоких механических качеств самого изделия. Видами химико-термической обработки стали являются цементация, азотирование, цианирование и хромирование.

Цементацию стали осуществляют насыщением углеродом поверхностного слоя стального изделия при температуре среды 880. 950°С, содержащей углерод.

Азотирование — насыщение азотом поверхностного слоя стального изделия при нагревании до 500. 700°С в атмосфере аммиака, при этом повышаются коррозионная стойкость, твердость, износоустойчивость и предел усталости стали. Азотированию подвергают легированные стали, содержащие в качестве легирующего вещества алюминий и прошедшие предварительную термическую и механическую обработку, кроме окончательного шлифования. Глубина азотированного слоя 0,01. 1,0 мм.

Глубина азотированного слоя 0,01. 1,0 мм.

Хромирование — насыщение поверхностного слоя хромом. Повышение коррозионной стойкости стали при действии пресной и морской воды, азотной кислоты, окислительной среды при высокой температуре (окалиностойкость) достигается хромированием. Твердость хромированного слоя низколегированной стали составляет НВ 250. 300, а высокоуглеродистой — НВ 1200. 1300.

9) Цветные металлы и сплавы.Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы.

Медь— металл красноватого цвета, отличающийся высокой теплопроводностью и стойкостью против атмосферной коррозии. Прочность невысокая: ав = 180. . 240 МПа при высокой пластичности б>50%.

Латунь — сплав меди с цинком (10. 40 %), хорошо поддается холодной прокатке, штамповке, вытягиванию 7 — щелочная. Таким образом, для

затворения может допускаться вода, дающая слабокислую либо слабощелочную реакцию.

Вредными примесями в воде считаются органические вещества, растворимые соли, в особенности содержащие ионы SC>42H О , а также взвешенные частицы глины, пыли, песка, почвы.

Органические вещества, в особенности содержащие сахар и фенолы, замедляют нормальное протекание процесса гидратации цемента и тем самым снижают прочность бетона. При большом содержании сахара схватывание бетонной смеси может вообще отодвинуться на неопределенное время. Поэтому в воде затворения количество сахаров или фенолов должно быть не более 10 мг/л каждого.

Недопустимы в воде примеси нефтепродуктов, масел, жиров. Эти вещества могут осаждаться на поверхности цементных частиц, замедляя их гидратацию. Если же они адсорбируются на зернах заполнителей, то препятствуют образованию прочного контакта с цементным камнем и тем самым снижают прочность бетона. Чтобы довести прочность бетона до проектной, в этом случае потребуется увеличить расход цемента, что вызовет необоснованное удорожание бетона. Проще и дешевле употреблять чистую воду, на поверхности которой нет пленки масел, нефтепродуктов или жиров.

В ряде случаев к поверхности бетонных конструкций предъявляют повышенные требования по чистоте и однородности цвета. Это касается конструкций, формирующих фасад сооружения. Для их изготовления и поливки бетона употребляют воду, не содержащую окрашивающих примесей.

Особую опасность представляет присутствие в воде растворимых солей, сульфат-ионов и ионов хлора. Они могут вызвать неконтролируемое изменение сроков схватывания и скорости твердения бетона. Но самое главное — возникает опасность коррозии цементного камня и стальной арматуры в железобетоне. При большом количестве сульфат-ионов в бетоне начинается сульфатная коррозия, которая разрушает цементный камень и конструкцию в целом (см. § 5). Хлор-ионы вызывают коррозию не только в цементном камне, но и в стальной арматуре.

Растворимые в воде соли (при большом их содержании) после затвердевания бетона кристаллизуются в порах цементного камня и образуют на поверхности изделий солевые налеты — так называемые высолы, портящие внешний вид сооружений. По этим причинам содержание солей в воде для затворения и поливки бетона, а также используемой для промывки заполнителей ограничено.

По этим причинам содержание солей в воде для затворения и поливки бетона, а также используемой для промывки заполнителей ограничено.

Таким образом, для затворения бетонной смеси и поливки твердеющего бетона можно без предварительной проверки применять питьевую воду, а также речную, озерную или воду из искусственных водоемов, не загрязненную сточными выбросами, солями и маслами.

Морская вода содержит соли, сульфат-ионы и хлор-ионы в большом количестве. Так, соленость воды в Балтийском море составляет в среднем 0,72 %, Каспийском – 1. 1.4, Черном – 1,8. 2,2, Белом – 1,9. 3,3, в океанах и открытых морях— 3,3. 3,74 %. Поэтому морскую воду при содержании солей не более 3,4 % можно употреблять для затворения бетона и поливки массивных нормированных конструкций лишь в крайних случаях, когда на их поверхности допускается появление высолов. Болотные и сточные (бытовые и промышленные) воды не разрешается применять без их очистки. Использовать сточные воды можно только с разрешения санитарно-эпидемиологической станции.

Качество воды контролируют в строительной лаборатории. В тех случаях, когда возникают сомнения в пригодности воды, изготовляют на ней образцы бетона или раствора. Если прочность бетона оказывается не ниже прочности контрольного бетона, изготовленного на питьевой воде, проверяемую воду можно считать пригодной.

14) Мелкий заполнитель для бетона.Заполнитель для бетона мелкий — рыхлая смесь зерен материала природного или искусств, происхождения размером 0,16—5 мм.

Заполнитель для бетона мелкий — рыхлая смесь зерен материала природного или искусств, происхождения размером 0,16—5 мм. В качестве З.б.м. в бетоне используют песок.

Природный песок — это рыхлая обломочная порода. По минер, составу различают кварцевые пески, полевошпат-ные, карбонатные и др. Кварцевые пески лучше по качеству и чаще применяются при изготовлении бетонов. По условиям образования различают речные, морские и овражные (горные) пески (см. Песок природный) . Искусств, пески получают дроблением горных пород, нек-рых продуктов пром-сти, напр. металлургич. шлаков, либо крупных фракций (св. 20 мм) искусств, обожженных материалов. В зависимости от зернового состава различают пески по-выш. крупности, крупный, средний, мелкий и очень мелкий.

Лучшими считаются крупные и средние пески, позволяющие получать бетон без перерасхода вяжущего. Если зерновой состав песка не соответствует требованиям стандарта, его следует фракционировать — рассеивать на две фракции при помощи сита с отверстиями размером 1,15 или 0,63 мм. Полученные крупную и мелкую фракции смешивают в соотношении, к-рое устанавливает строит, лаборатория. Применение мелких песков приводит к перерасходу цемента в бетоне. Содержание в песке глинистых, илистых и пылевидных частиц ограничивают (не более 2,5%).

15) Крупный заполнитель для бетона.Гравий представляет собой рыхлую смесь окатанных обломков размеров 5. 70 мм. Горный гравий по сравнению с речным, морским и ледниковым обладает более угловатыми с шероховатой поверхностью обломками и большим количеством примесей. Для получения бетонов высокой прочности горный гравий следует промыть, но, как и промывание песка, это очень трудоемкий процесс, и индивидуальные застройщики обычно это не делают. Значительное содержание в гравии выветренных обломков осадочных и других пород ухудшает его механические свойства; присутствие же обломков магматических пород и песчаников повышает его качество. В основном гравий используют как крупный заполнитель для приготовления бетона. Кроме того, его часто применяют для укрепления грунта под полами первого этажа, устройства дорог, декоративной штукатурки и т.д.

16) Зерновой состав заполнителя (методика определения и требования стандарта).Раньше была признана классификация, по которой мелкий заполнитель разделили на два класса, однако выявлено, что, подбирая рациональное соотношение между мелким и крупным заполнителем, можно получить бетон удовлетворительного качества на заполнителе как одного, так и другого класса. Поэтому в 1954 г. при пересмотре BS 882 классификация мелкого заполнителя была изменена, при этом стандартом были введены четыре области зернового состава. Требования к зерновым составам заполнителя, относящимся к этим областям, приведены в табл. 3.20 и на рис. 3.18. Любой мелкий заполнитель считают пригодным для бетонов, если его зерновой состав находится полностью в пределах одной из указанных четырех областей. Допускается отклонение в 5% общего количества заполнителя, проходящего через все британские контрольные сита, за исключением сита № 25. Однако заполнитель не должен выходить за пределы самого мелкого зернового состава (предельная кривая 4) или самого крупного зернового состава (предельная кривая 1). Единственное исключение может быть в случае использования дробленого песка, когда допускается проход 20% материала сквозь британское контрольное сито № 100 во всех четырех областях. Для сравнения в табл. 3.15 (рис. 3.19) частично включены требования Технических условий ASTM С 33—57. Допускаемый диапазон значений в этих Технических условиях намного уже, чем в BS 882 : 1954.

В BS 882:1954 деление зерновых составов на области основано главным образом на различном процентном содержании зерен, проходящих сквозь британское контрольное сито № 25, что подтверждается данными, приведенными в табл. 3.15. Основная причина этого заключается в том, что большое количество песков разделено природным способом как раз по этому размеру. Количество зерен более крупных и более мелких, чем этот размер, является примерно постоянным вэ всех четырех областях. Кроме того, содержание зерен более мелких, чем размер отверстий сита № 25, оказывает значительное влияние на удобоукладываемость бетонной смеси и на величину общей удельной поверхности песка.

Песок, зерновой состав которого находится в любой из четырех областей, обычно может быть использован в бетоне, хотя в определенных условиях пригодность данного песка может зависеть от зернового состава и формы зерен крупного заполнителя.

Применение крупного песка, относящегося к области, способствует образованию жесткой бетонной смеси. Следовательно, высокое содержание песка может явиться необходимым условием для повышения удобоукладываемости бетонной смеси. Крупный песок более пригоден для использования в жирных смесях или в бетоне низкой удобоукладываемости.

В целом отношение количества крупного заполнителя к мелкому должно быть тем больше, чем мельче зерновой состав мелкого заполнителя. При использовании в качестве крупного заполнителя дробленого щебня требуется несколько большее количество песка, чем при использовании гравия, что позволит компенсировать снижение удобоукладываемости из-за остроугольности дробленых зерен.

Не нашли то, что искали? Воспользуйтесь поиском:

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.