Чугун физические свойства: Свойства чугуна

alexxlab | 25.06.1987 | 0 | Разное

что полезно знать о качествах данного материала?

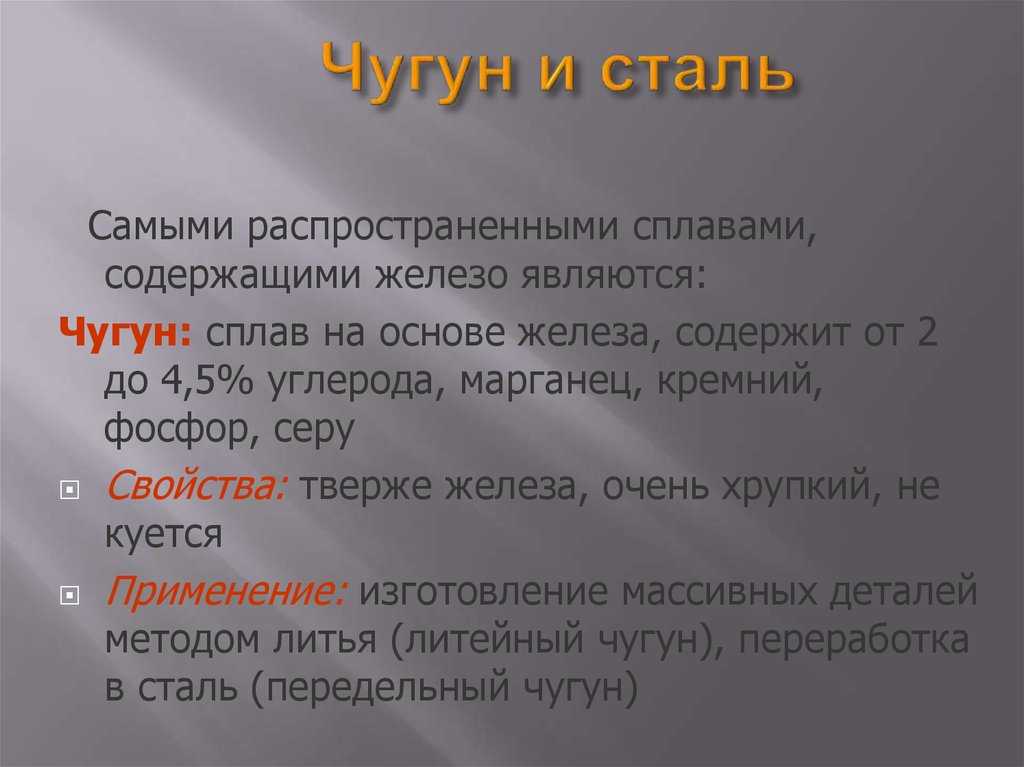

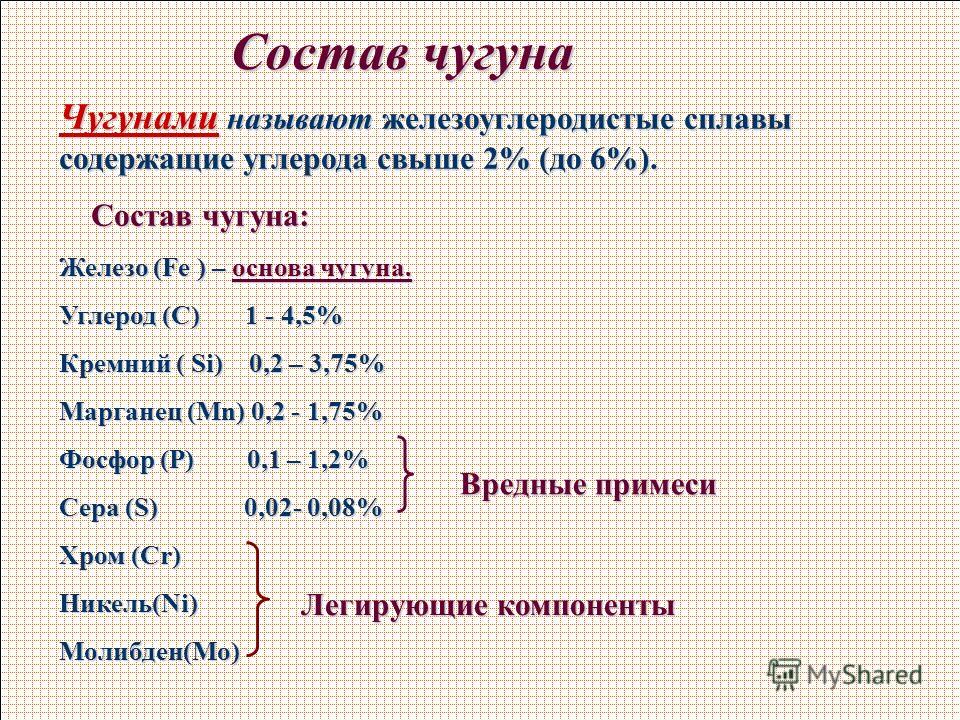

Чугун является сплавом из железа с углеродом. Углерод входит в состав сплава в пределах 2,14—6,67%. Чугун является недорогим машиностроительным материалом, что обладает отличными литейными характеристиками. Свойства чугуна позволяют ему служить сырьевым продуктом для выплавки стали, а также реализации других полезных задач.

- Ближе к сути: описание материала, виды и области применения

- О характеристиках

- Физические и механические параметры

- Тепловые параметры

- Механические параметры

- Технологическая составляющая

- Химические параметры

Ближе к сути: описание материала, виды и области применения

Чугун вырабатывается посредством добываемой железной руды, посредством флюсов и топлива. Получение чугунов представляет собой достаточно сложный технологический процесс. Хим. процедура получения металлов состоит из нескольких стадий: восстановления железа, преобразования железа в чугун, а также шлакообразования. Свойства чугуна более наглядно и в деталях показывает курс химии.

Свойства чугуна более наглядно и в деталях показывает курс химии.

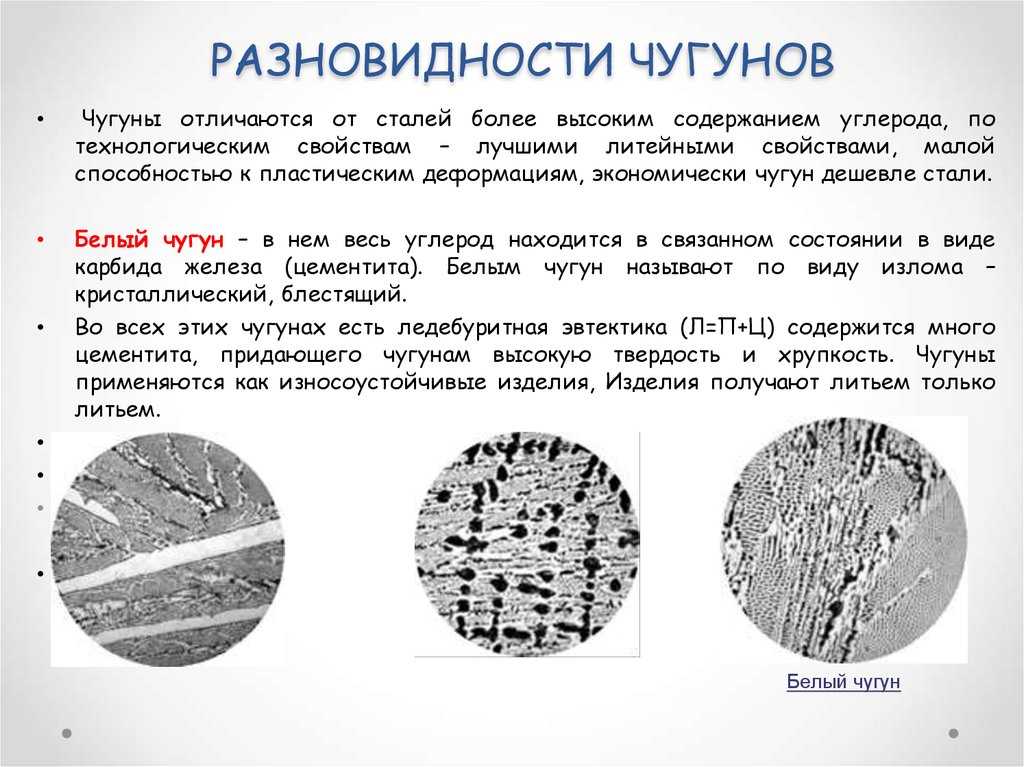

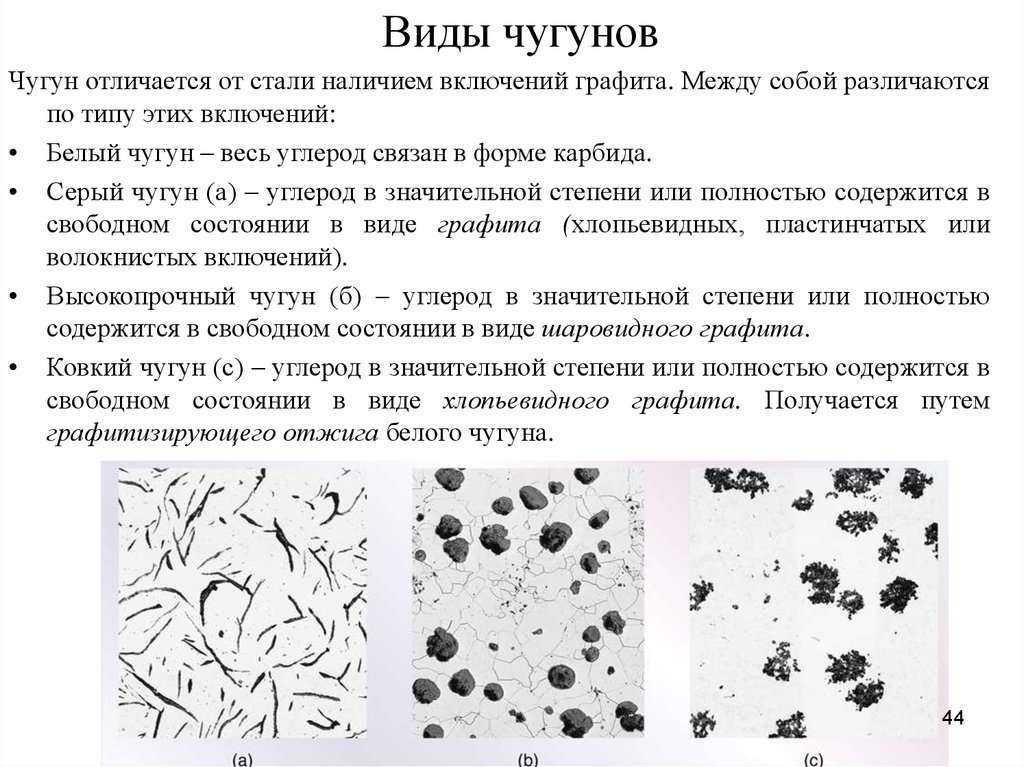

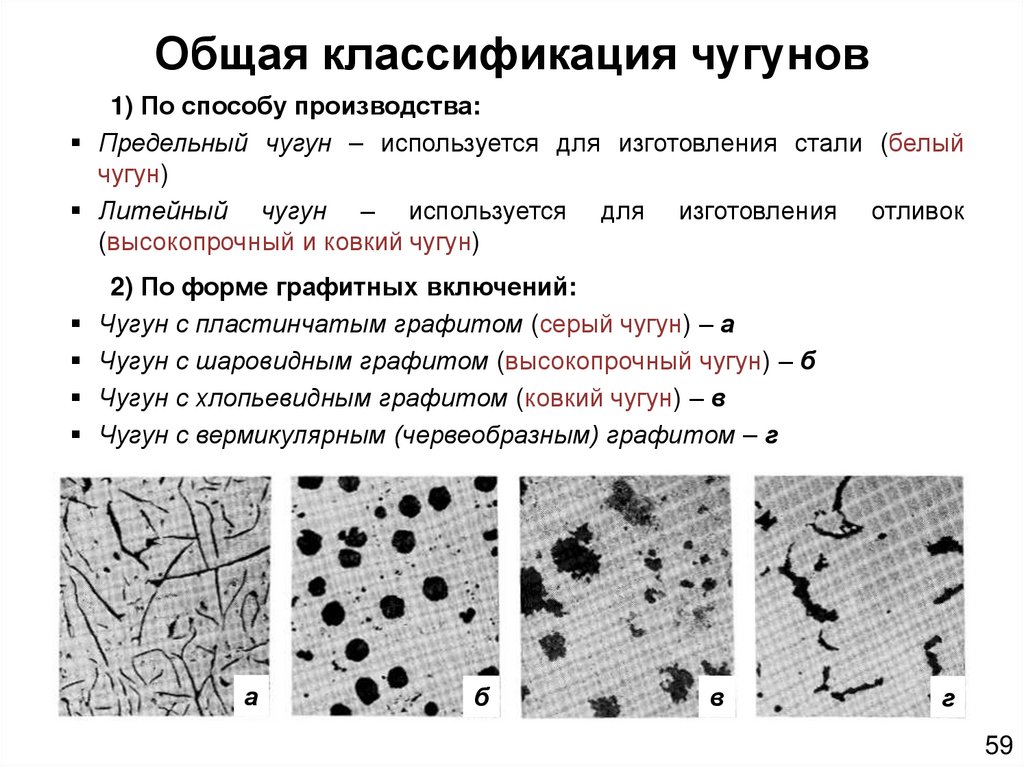

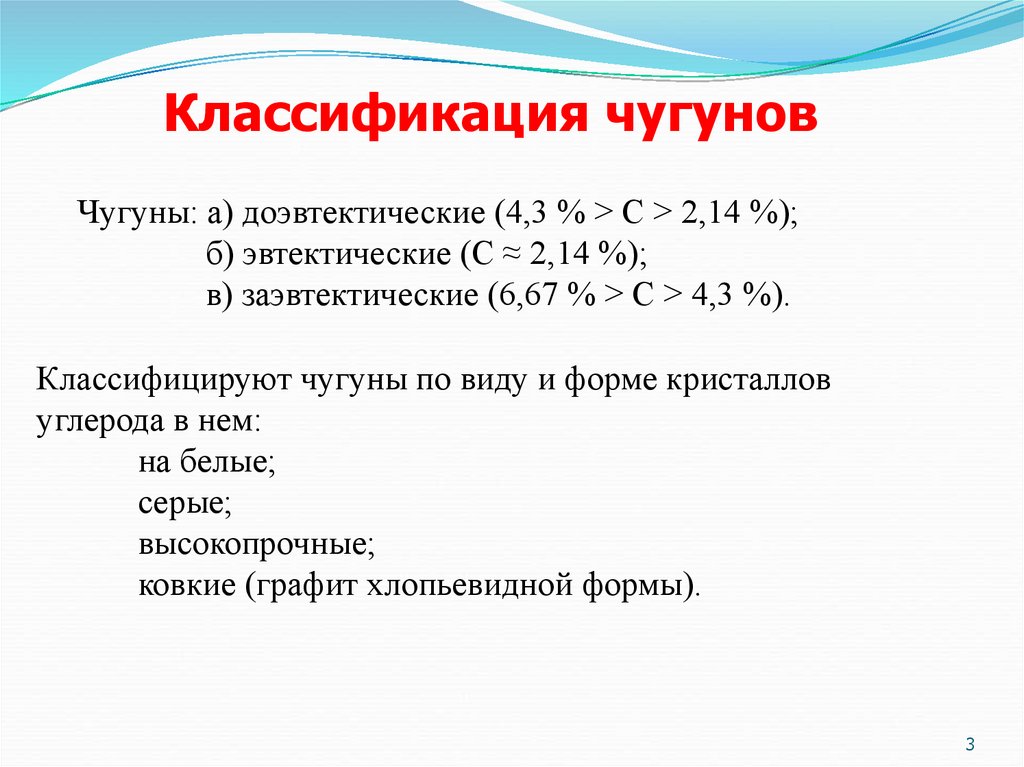

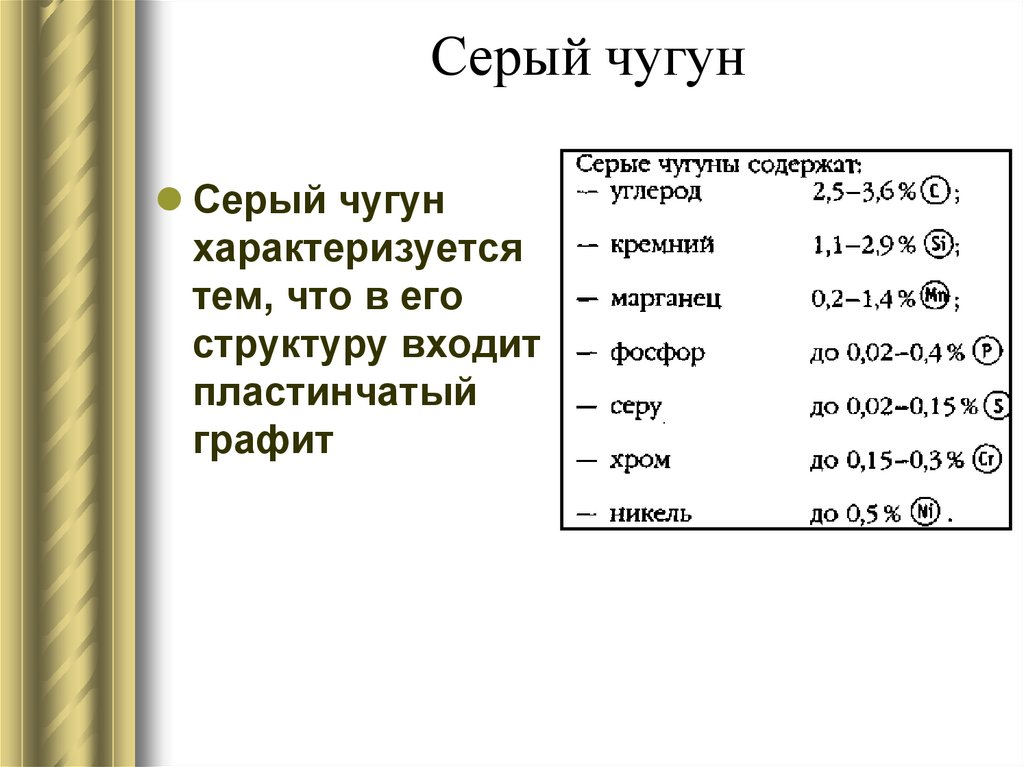

Структура чугуна распределяет рассматриваемый материал на белый и черный чугун. Стоит отметить, что углерод, который содержит белый чугун, связан в химическое соединение карбид железа Fe3C – цементит. Относительно серых чугунов, — значительная часть углерода находится в структурно-свободном состоянии, представляя собой графит.

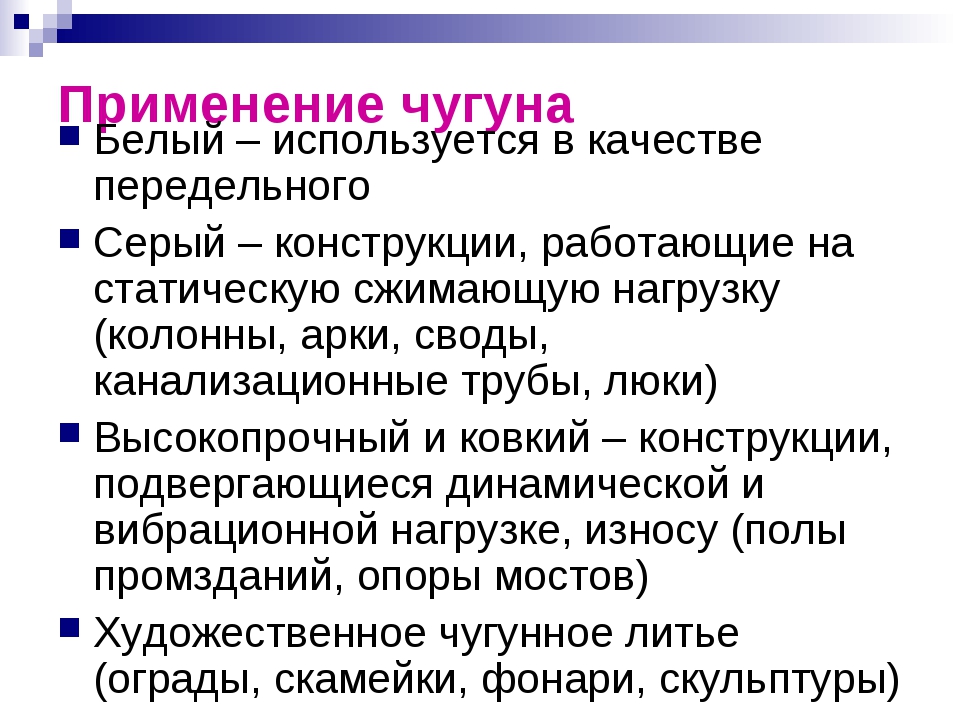

Говоря относительно серых чугунов, стоит упомянуть, что они поддаются мех. обработке, а вот как белый чугун используется в качестве сырья для производства различных изделий довольно редко. Связано это с тем, что белый чугун обладает высокой твердостью, вследствие чего режущий инструментарий его обрабатывать не имеет фактической способности.

Белый чугун используется по большей части в качестве полупродукта для выработки ковких металлов. Полезно знать, что белый и серый чугун получают, опираясь на состав, а также скорость охлаждения чугунов. Отметим, что свойства чугуна позволяют ему использоваться как конструкционный материал в металлургической, машиностроительной отрасли, других видах промышленности. Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Связано подобное распространение рассматриваемого материала по причине многочисленных преимуществ, которыми облает чугун.

Положительные свойства чугуна наряду с незначительной стоимостью и отличными литейными характеристиками – это основные выгодные стороны большого списка преимуществ этого материала. Изделия, изготовленные из чугунов, обладают достаточной степенью прочности, износостойкости во время работы на трение, к тому же характеризуются менее значительной чувствительностью к концентраторам напряжений.

к меню ↑

О характеристиках

Свойства чугуна классифицируются по многим параметрам, о которых следует знать. Ниже следует рассмотреть полезные характеристики и параметры, которые имеет белый чугун.

Типы параметров:- Физические свойства;

- Тепловой свойства;

- Механические свойства;

- Гидродинамические свойства;

- Технологические свойства;

- Химические свойства.

Внимания в первую очередь заслуживают основные свойства, которые имеет белый и серый материал.

Общие характеристики

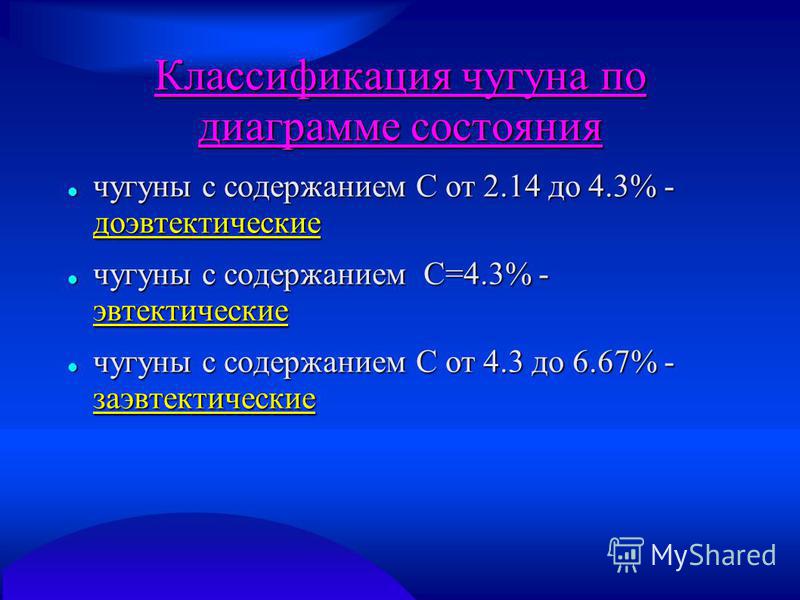

Свойства материала определяют благодаря структуре металлической массы, составляющей основу материала, формой, количеством, расположением включений графита. Говоря о равновесном состоянии материала, структуру железоуглеродистых сплавов определяют посредством диаграммы.

Во время изменений состава меняются некоторые параметры:- Количество скопление углерода в эвтектике;

- Эвтектическая температура;

- Количество скопления углерода в эвтектоиде;

- Эвтектоидная температура.

Положение критических точек определяется нагревом, то есть при охлаждении точки расположены ниже. Точно применяются для нелегированного чугуна преимущественного большинства марок материала упрощенные формулы.

Формулы:- C = 4.3 — 0.

3 (Si + P) — вхождение углерода в эвтектике;

3 (Si + P) — вхождение углерода в эвтектике; - C = 0.8 — 0.15Si – вхождение углерода в эвтектоиде.

Ниже интересно разобраться с тем, какие основные свойства материала есть, их характерными параметрами и другой полезной информацией. Белый вариант металла обладает достаточной хрупкостью, твердостью, по причине чего недостаточно качественно поддается отливке. Вдобавок ко всему такой вид тяжело обрабатывается различными видами инструментов. Если говорить о машиностроительной отрасли, то для нее оптимальным образом подходит серый тип сырья.

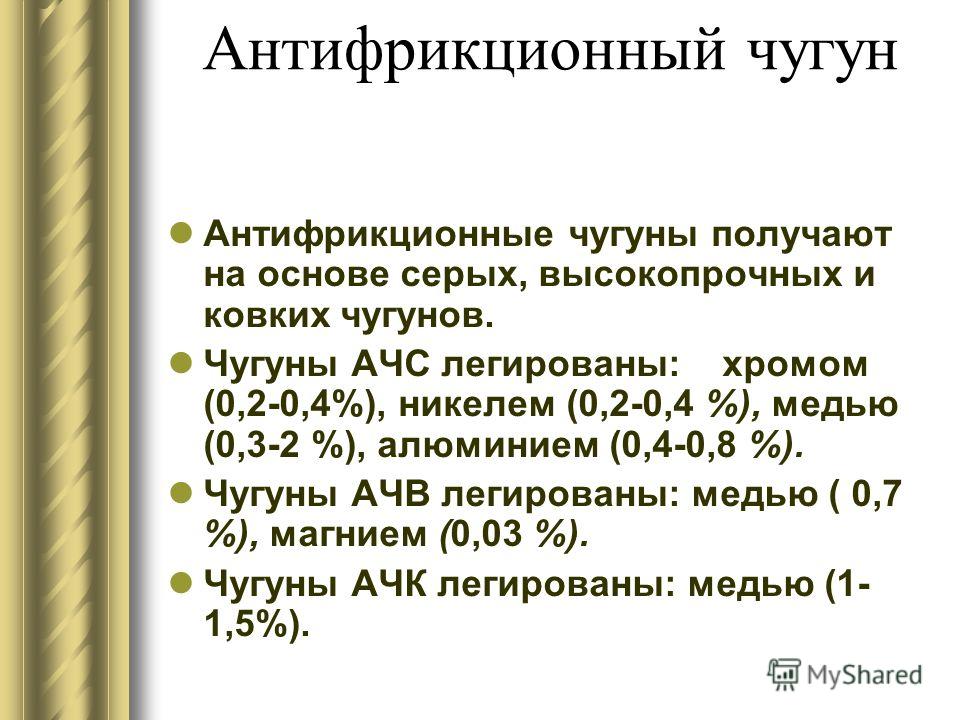

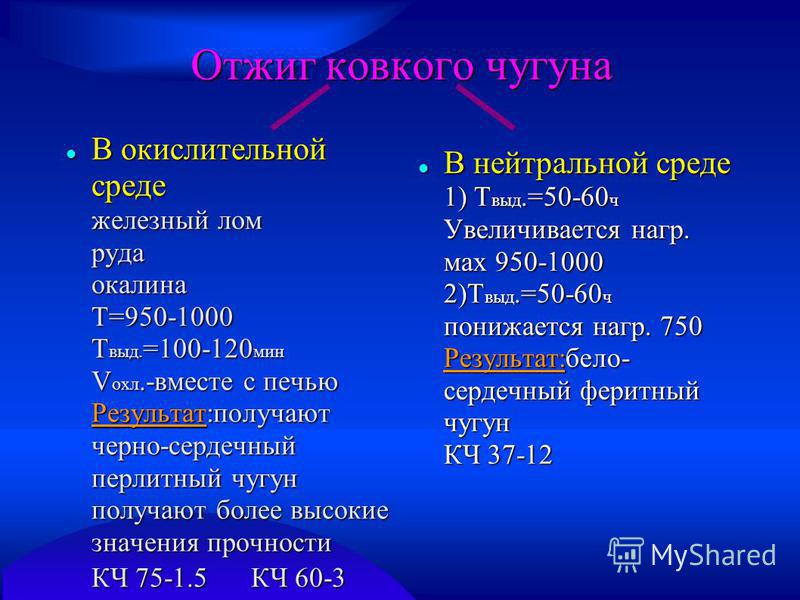

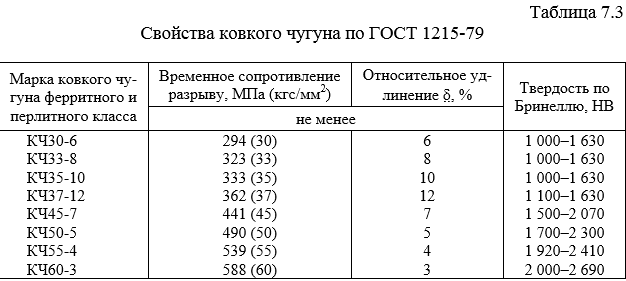

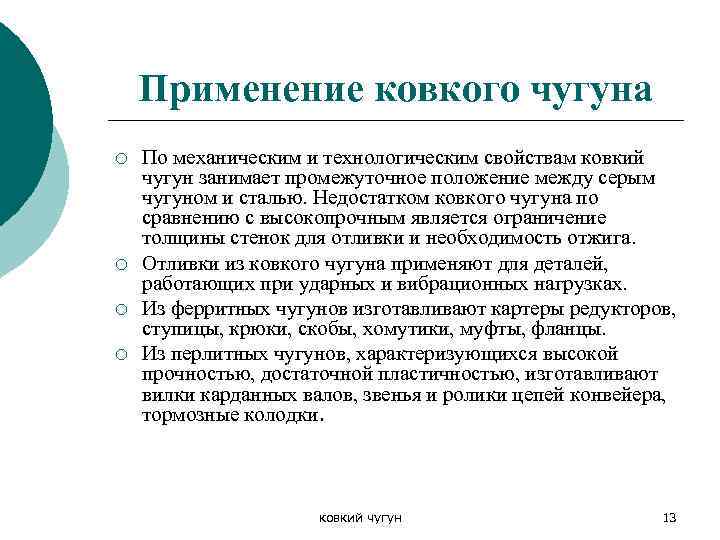

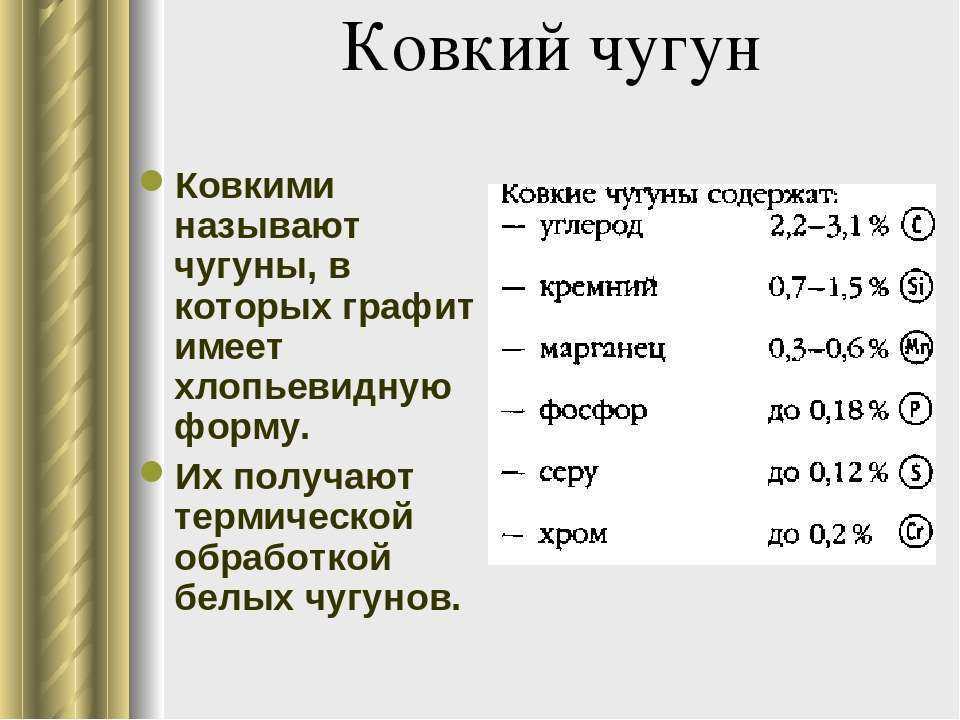

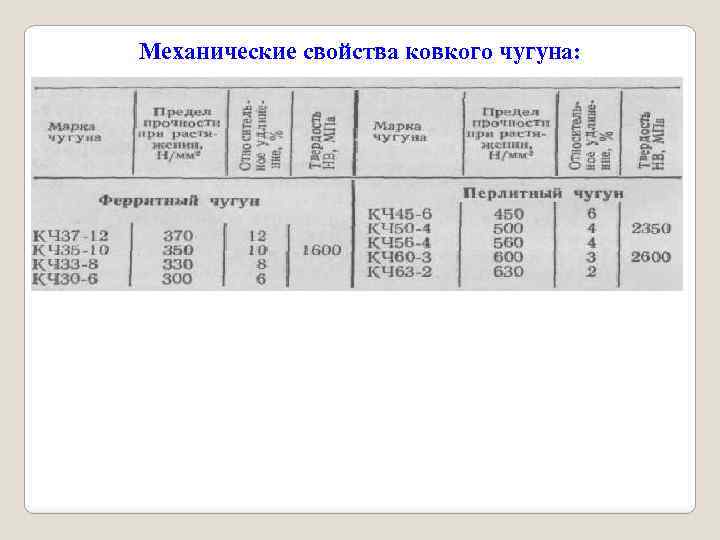

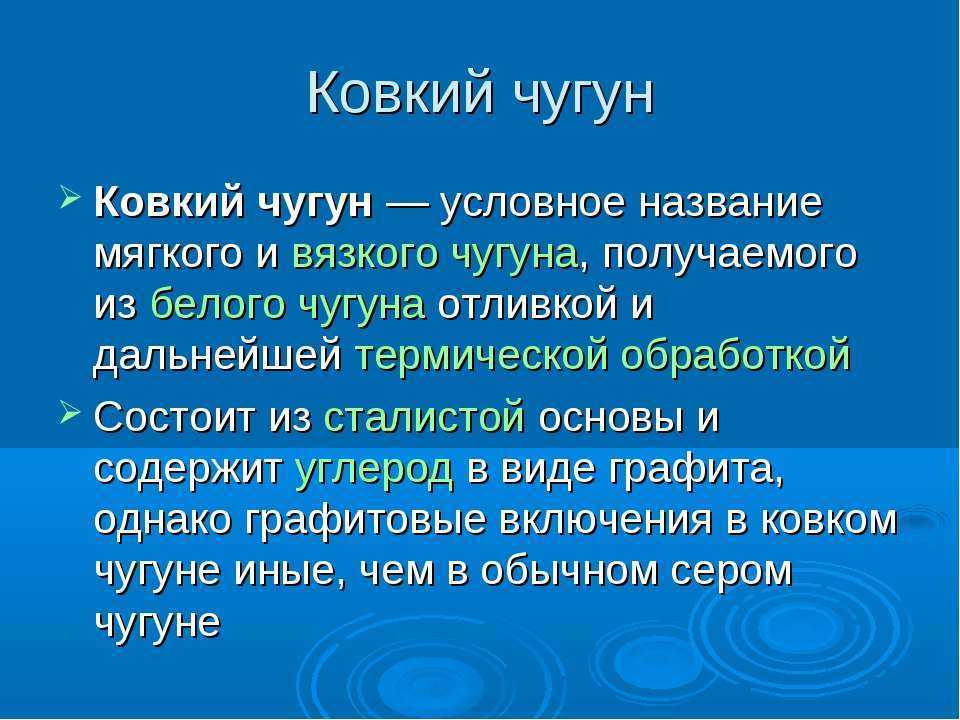

Опираясь на химическую составляющую рассматриваемого промышленного сырья, металл может подразделяться на легированный, ферросплавный, специальный, ковкий, а также высокопрочный. Ковкий материал производится путем термообработки из белого сырья. Получил свое имя благодаря повышенной степени пластичности, вязкости. Стоит также отметить, что ковкий металл имеет высокую прочность при растяжении, к тому же готов похвастать высокой степенью сопротивления.

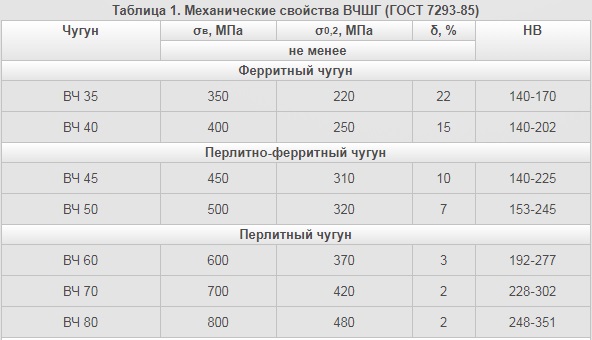

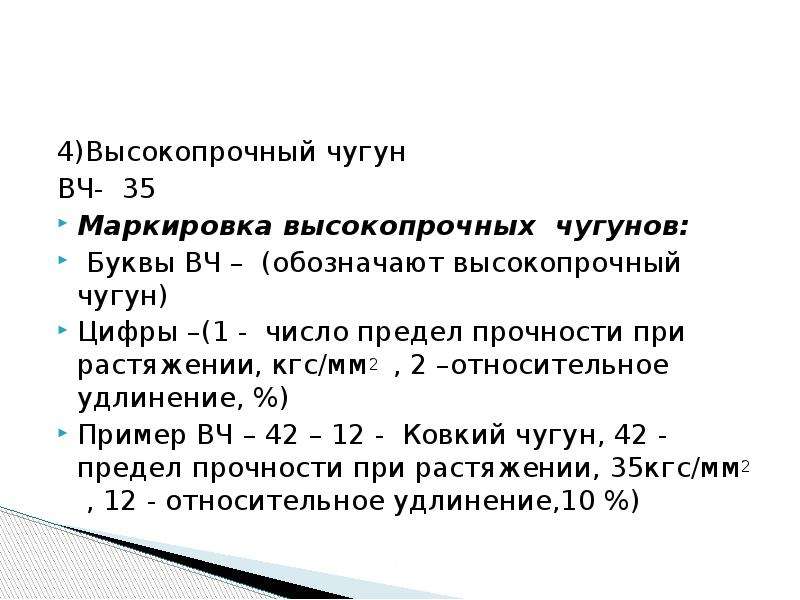

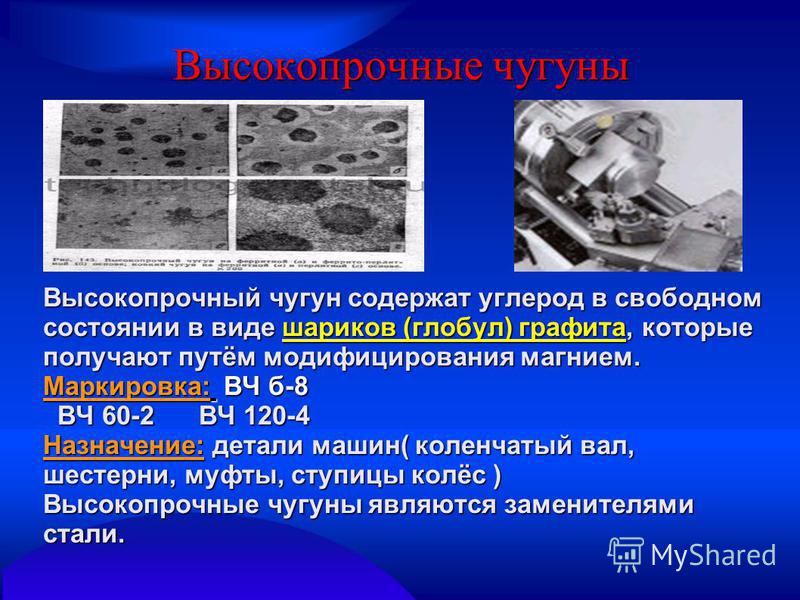

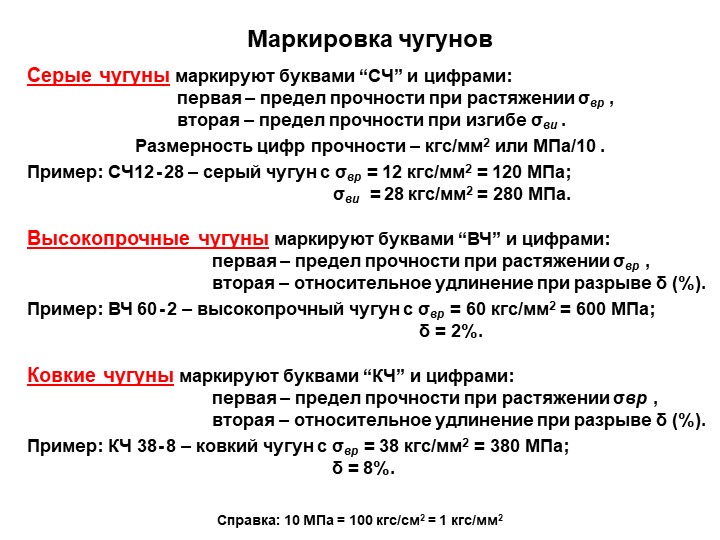

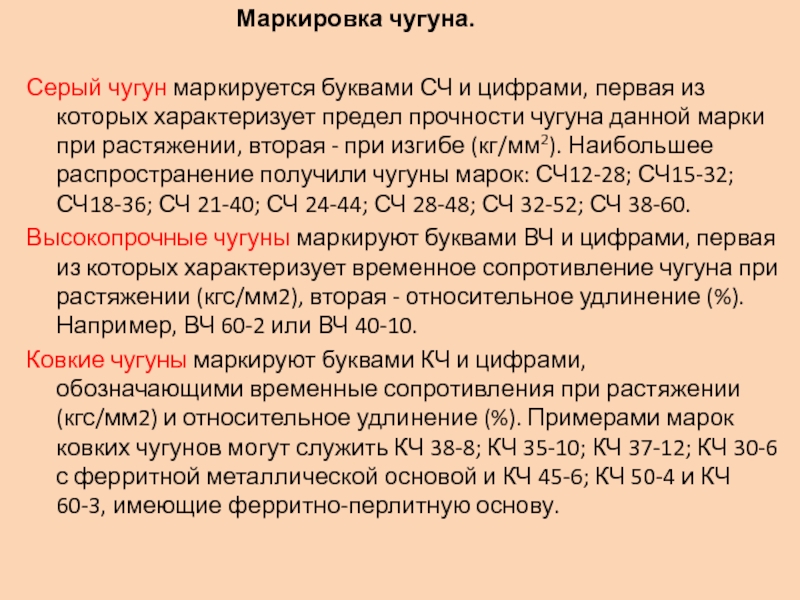

Высокопрочный материал производится за счет введения специализированных добавок в серый вариант металла. Применяется для производства ответственных изделий, тем самым отлично справляясь с ролью альтернативы стали. Маркировка рассматриваемого сырья производится буквами и числами.

к меню ↑

Физические и механические параметры

Удельный вес материала может меняться достаточно существенно в зависимости от числа связанного углерода, присутствия пористости. Полезно знать, что удельная масса жидких металлов при температуре плавления приравнивается 70,0±0,1 грамма на сантиметр квадратный. Данный показатель снижается по мере увеличения состава примесей. Обратимый коэффициент линейного расширения и структура чугунов – зависимые друг от друга понятия.

к меню ↑

Тепловые параметры

Тепловая емкость данного материала заданной структуры может быть определена, опираясь на правило смещения. Теплоемкость материала при достижении температурного предела, превышающего фазовые превращения, до температуры плавления, может приниматься как 0,18 кал/Го С (превышающих температурную отметку плавления металла -0,23+/—0,03 кал/Го С.

Объемная теплоемкость, что равняется произведению удельной теплоемкости на удельную массу, может приниматься для укрупненных расчетов. Теплопроводность не определяется по правилу смешения. Теплопроводность структурных составляющих материала, по мере возрастания уровня дисперсности, уменьшается. Стоит обратить внимание, что типичная величина теплопроводности чугунов зависит от влияния некоторых параметров.

к меню ↑

Механические параметры

Предел прочности материала во время растяжения может эффективно оцениваться по структуре материала соответственно определенным данным. Так, прочность структурных составляющих увеличивается постепенно, по мере возрастания уровня дисперсности. Величина, форма, количество, а также распределение графитных включений оказывают существенное влияние на предел прочности, при этом влияние это имеет большие пределы, нежели структура основной металлической массы.

Самое заметное уменьшение предела прочности наблюдается во время расположения графитных включений в качестве цепочки, что прерывает сплошность металлической массы. Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

Наиболее значимая прочность получается в случае со сфероидальной формой графита. Данный показатель достигается за счет отсутствия тепловой обработки.

к меню ↑

Технологическая составляющая

Жидкотекучие свойства тесно сопряжены со свойствами материал, а также формой. Таким образом, рассматриваемый параметр определяется различными способами, однако, наиболее часто жидкотекучесть определяется длиной L заполненной пробы, и увеличивается по мере уменьшения вязкости, увеличении степени перегревания, уменьшении интервала затвердевания. Зависит жидкотекучесть от скрытой теплоты плавления, теплоемкости.

к меню ↑

Химические параметры

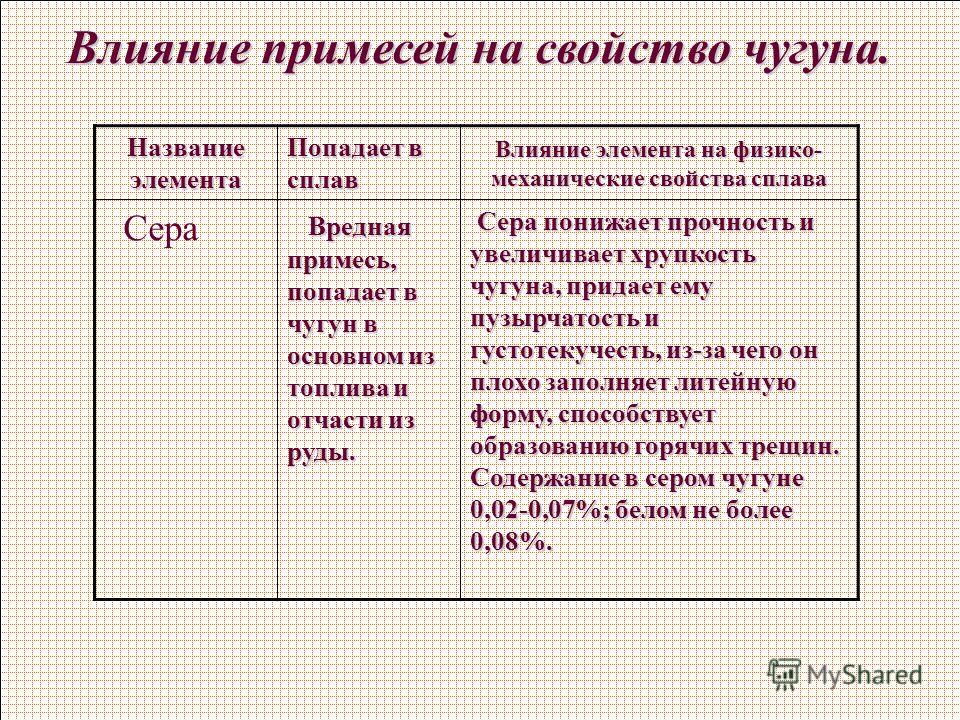

Свойства сопротивления материала под названием чугун зависимы от внешней среды и структуры чугунов. По убывающему электродному потенциалу составляющие структуры материала могут располагаться в последовательности следующего образца: графит – цементит, фосфидная эвтектика – феррит. Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Стоит отметить, что разность потенциалов, наблюдаемая между ферритом, а также графитом, колеблется около 0,56 в. Сопротивление коррозии снижается по уровню увеличения дисперсности структурных составляющих.

Похожие статьи

- Ковка чугуна — миф или реальность. Свойства ковкого чугуна

- Чугунная сварка: способы и приемы, применяемые при сварке чугуна

- Сварка углеродистых сталей: проблемы, решения и материалы

- В чем заключается сварочный процесс угольным электродом?

Чугун, общие свойства. – таблицы Tehtab.ru

Таблица . Типичные физические свойства чугуна

| Тип чугуна | Белый |

Серый

|

Ковкий | Примечание, с повышением температуры: “+” – повышается; “-” – понижается |

| Удельный вес Г/см3 | 7,5±0,2 | 7,1±0,2 | 7,3±0,1 | - |

| Коэффициент теплового линейного расширения a·10-в 1/°С, при температурах 20-100 °С | 8±2 | 10±2 | 11±1 | + |

| Действительная усадка в % | 1,8±0,2 | 1,1±0,2 | - | + |

| Теплопроводность в кал/см·сек °С | 0,08±0,2 | 0,10±0,02 | 0,13±0,02 | - |

| Динамическая вязкость при температуре ликвидус дин·сек/см2 | 0,08 | 0,04 | - | - |

| Поверхностное натяжение в дин/см2 | 900±100 | 900±100 | - | |

| Электросопротивление в Мк · ои · см | 70±20 | 80±40 | 50±20 | + |

| Теплоемкость в кал/Г · °С | 0,13±0,02 | 0,12±0,02 | 0,12±0,02 | + |

| Коэрцитивная сила в э | 13±2 | 10±1 | 1,5±0,5 | - |

| Остаточный магнетизм в гс | 5000±1000 | 5000±1000 | 5000±1000 | - |

Таблица .

Коэффициенты вязкости чугуна

Коэффициенты вязкости чугуна

| Температура в °С | Коэффициент вязкости в ( дин · сек/см2) чугуна с содержанием углерода в % | ||||||

| 1,0 | 1,5 | 2,0 | 3,0 | 3,5 | 4,0 | ||

| Чугун застывает белым | |||||||

| 1250 | - | - | - | - | - | 0,029 | 0,021 |

| 1300 | - | - | - | - | 0,028 | 0,024 | 0,018 |

| 1350 | - | - | 0,029 | 0,026 | 0,024 | 0,02 | 0,016 |

| 1400 | 0,026 | 0,025 | 0,024 | 0,023 | 0,02 | 0,02 | 0,016 |

| Чугун застывает серым | |||||||

| 1280 | - | 0,043 | 0,041 | 0,04 | 0,039 | 0,037 | 0,035 |

| 1300 | 0,043 | 0,042 | 0,041 | 0,04 | 0,038 | 0,037 | 0,035 |

| 1350 | 0,04 | 0,04 | 0,039 | 0,038 | 0,037 | 0,036 | 0,035 |

| 1400 | 0,038 | 0,038 | 0,037 | 0,036 | 0,035 | 0,034 | 0,035 |

|

Влияние различных факторов на структуру и механические свойства чугуна Категория: Литейное производство Влияние различных факторов на структуру и механические свойства чугуна На процесс первичной и вторичной кристаллизации чугуна влияют химический состав, скорость охлаждения отливки, состояние жидкого чугуна и термическая обработка. Химический состав. По химическому составу чугуны классифицируют на простые и легированные. Простые чугуны содержат 2,4-3,6% С, 0,5-3,0% Si; 0,2- 1,0% Мп; 0,04-0,8% Р; 0,02-0,20% S. Легированные чугуны содержат больше указанного количества Si и Мп и различное количество специальных элементов. Особо важно влияние элементов на графитизацию в чугуне. Различные элементы можно расположить в ряд, в зависимости от положительного или отрицательного влияния их на графитизацию. Элементы, расположенные в середине ряда, оказывают незначительное влияние, и их можно считать нейтральными. А1, С, Si, Ti, Ni, Си, Р, Со, S, Cr, V, Те, Mg, Sr, В Рис. 1. Вертикальный разрез стабильной тройной диаграммы состояния Fe-C-Si при 2% Si Рис. 2. Структурные диаграммы для чугуна: а — Маурера; б — Н. Г. Гиршовича В основу построения диаграмм положены разные уравнения граничных линий. Из диаграмм следует, что регулированием содержания углерода и кремния в чугуне можно получить всю гамму структур чугуна — от белого до серого ферритного. Диаграммы построены для случая, когда другие факторы, влияющие на структуру чугуна, приняты неизменными, сохраняющимися на уровне, близком к действительному. К таким факторам относятся скорость охлаждения чугуна, содержание других элементов, влияющих на графитизацию, перегрев чугуна и т. д. Рис. 3. Влияние С, Si и углеродного эквивалента (С + 0,3Si) на графитизацию и структуру металлической основы чугуна: 1Г — длина графитовых включений; Пд — расстояние между пластинками перлита Но уменьшить содержание углерода и кремния можно только до определенного предела, обусловленного появлением структурно-свободного цементита и связанного с этим снижением механических свойств, повышением твердости и ухудшением обрабатываемости. При некоторых условиях нижний предел содержания углерода зависит от образования междендритного точечного графита, отрицательно влияющего на механические свойства чугуна. В низкомарганцовистых чугунах сера, присутствующая в виде сульфидов, богатых железом, или в виде эвтектики, сильно тормозит графитизацию. При этом снижаются механические свойства из-за образования на границах зерен хрупкой эвтектики. Фосфор подобно кремнию уменьшает растворимость углерода в жидком чугуне и сдвигает эвтектическую точку влево. Но в отличие от кремния фосфор снижает температуру эвтектического превращения. В твердом чугуне растворимость фосфора мала (при 3,5% С она составляет примерно 0,3%). Избыточное количество выделяется в виде самостоятельной структурной составляющей — тройной фосфидной эвтектики FegP-Fe3C-Fe, плавящейся при 953 °С. На графитизацию фосфор оказывает незначительное влияние. Увеличение содержания фосфора, благодаря легированию феррита, вначале способствует повышению механических свойств; затем вследствие выделения фосфидной эвтектики в виде крупных включений или сетки по границам зерен снижает прочность. Легирующие элементы. Для повышения механических свойств чугуна, а также получения чугунов со специальными свойствами используют легирование различными элементами. Чаще всего для этой цели применяют хром, никель, молибден, медь, алюминий, титан, ванадий1. Влияние этих элементов на кристаллизацию и структуру чугуна различно и во многом зависит от характера их распределения между структурными составляющими чугуна, а также их воздействия на основные критические точки диаграммы Fe-C. При избыточном содержании элементы образуют специальные фазы-карбиды (например, Сг7С3 и V4C3). Благодаря образованию прочных карбидов элементы этой группы тормозят графитизацию и способствуют размельчению графитовых включений. Элементы третьей группы (Ti и др.) вследствие высокой химической активности практически целиком расходуются на образование карбидов, нитридов, окислов и только в небольшом количестве растворяются в феррите и цементите. Все указанные элементы в процессе вторичной кристаллизации тормозят распад аустенита. При этом повышается степень переохлаждения при эвтектоидном превращении, что способствует получению более дисперсного перлита, даже при относительно медленном охлаждении отливки. Такие элементы, как никель и медь, расширяющие область у-раствора и понижающие температуру мартенситного превращения, способствуют получению аустенитной структуры., Влияние, оказываемое легирующими элементами на кристаллизацию чугуна, обеспечивает повышение механических свойств. Особенно сильно влияют молибден, ванадий, хром, способствующие размельчению графитовых включений и повышению дисперсности перлита. Никель и медь увеличивают прочность в меньшей степени, так как они способствуют графитизации; положительная роль их связана только с повышением дисперсности перлита и выравниванием свойств в тонких и толстых сечениях отливки. Скорость охлаждения в интервале эвтек-тоидного превращения определяет соотношение феррита и перлита, а также степень дисперсности последнего. Рассмотрим связь между структурой чугуна и толщиной отливки, в наибольшей степени влияющей на скорость охлаждения, по диаграмме Н. Г. Гиршовича. Обозначения структур те же, что и на рис. 88, но в отличие от представленных на ней диаграмм, учитывается влияние приведенной толщины отливки. Линии, показывающие величину углеродного эквивалента. Рис. 3. Структурная диаграмма в зависимости от состава чугуна и приведенной толщины стенки. Сэ — линии постоянного углеродного эквивалента а — коэффициент однородности. Чем больше величина а, тем больше отличаются свойства в различных сечениях отливки. Жидкое состояние. Наряду с химическим составом чугуна I скоростью его охлаждения на кристаллизацию чугуна влияют Физические свойства жидкого расплава (вязкость, поверхностное п межфазное натяжение), а также наличие различных включений. Перегрев и выдержка жидкого чугуна. Экспериментально установлено, что повышение температуры перегрева жидкого чугуна в практических пределах до 1450-1500 °С способствует увеличению количества связанного углерода. Так же действует выдержка чугуна в жидком состоянии. Установлено, также что повышение температуры перегрева приводит к размельчению графитовых включений. При этом проявляется тенденция к кристаллизации мелкого «точечного» графита с междендритным расположением. Тенденция проявляется тем сильнее, чем меньше содержание углерода в чугуне. В результате перегрев жидкого чугуна в определенном интервале температур способствует повышению механических свойств. Но это благоприятное влияние сказывается только до критических температур, при превышении которых механические свойства начинают падать из-за образования междендритного графита. Модифицирование. Различные модификаторы оказывают различное влияние на условия кристаллизации. Одна группа модификаторов в основном воздействует на степень графити-зации, при этом графит сохраняет пластинчатую форму. Другая группа воздействует на условия роста графитового включения и способствует его кристаллизации в шаровидной форме. Из модификаторов первой группы наиболее распространены графитизирующие добавки: 75%-ный ферросилиций и силико-кальций (28% Са, 62% Si, 1,5% Al), также используются модификаторы более сложного состава. Таким образом, уменьшение содержания углерода и кремния перегрев чугуна, повышение скорости охлаждения до определенного предельного значения способствует улучшению механических свойств чугуна. Графитизирующее модифицирование позволяет использовать положительное влияние указанных факторов в более широком интервале их значений без отбеливания или появления междендритного графита. При этом допустимое значение этих факторов сдвигается вправо, а максимум механических свойств достигает более высоких значений. Термическая обработка. В зависимости от температуры и методов нагрева отливок, выдержки и условий их охлаждения термическая обработка чугуна может обеспечивать снятие остаточных напряжений, графитизацию или повышение твердости и механических свойств. Снятие остаточных напряжений. Для этой цели применяют низкотемпературный отжиг при 550-650 °С. Структура и в большинстве случаев механические свойства не изменяются. После кратковременной выдержки (3-4 ч) при этих температурах отливки медленно охлаждаются вместе с печью со скоростью 8-30 град/ч до 100-150 °С. Графитизирующий отжиг. Цель этого отжига — стабилизация структуры — разложение структурносвободного цементита или цементита в перлите (ферритизация). На практике применяют одностадийный или двухстадийный отжиг при температурах надкритической или подкритической области. Для снижения твердости и улучшения обрабатываемости серого чугуна применяют одностадийный отжиг. При этом частично или полностью разлагается перлит и ухудшаются механические свойства. Рис. 91. Влияние состава и технологических факторов на механические свойства чугуна Нормализация, закалка, отпуск. Нормализация и закалка чугуна способствуют повышению его твердости (при этом возрастает износостойкость) и механических свойств. Отливки нагревают до температур выше критических и после выдержки охлаждают с большей или меньшей скоростью. При нормализации охлаждение производят вне печи — на воздухе. При закалке отливки погружают в охлаждающую жидкость (воду, масло и др. При нормализации нагрев осуществляют до 900-1000° С и выдерживают в течение времени, обеспечивающего частичное растворение графита и насыщение аустенита углеродом. Более богатый углеродом аустенит при относительно быстром охлаждении и температурах эвтектоидного превращения распадается без выделения феррита. В этом случае получаются более дисперсные пер-литообразные структуры, что вызывает повышение твердости и механических свойств. При закалке быстрое охлаждение из области аустенитного состояния способствует получению неравновесных структур, свойственных железоуглеродистым сплавам: мартенсит, троостит, сорбит. Как правило, после закалки производится отпуск при температурах 200-500 °С, что уменьшает закалочные напряжения в отливке и изменяет структуру (например, мартенсит переходит в троостит или сорбит). В зависимости от температуры отпуска повышаются механические свойства и снижается твердость. В результате термической обработки чугуна видоизменяется только основная металлическая масса. Поверхностная закалка. Вследствие низкой пластичности чугуна при объемной закалке в отливках могут образоваться трещины. Реклама:Читать далее:Свойства чугуна

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Раздел недели: Плоские фигуры. Свойства, стороны, углы, признаки, периметры, равенства, подобия, хорды, секторы, площади и т.д. | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru – Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Материалы/ / Металлы/ / Чугун / / Механические и физические свойства чугуна GG-35 (Cast Iron – серый чугун).

Поделиться:

| |||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | ||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

Free xml sitemap generator Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

Free xml sitemap generator | |||||||||||||||||||||||||||||||||||||||||||||||||

Физические и химические свойства чугуна: хрупкость, плотность

Общее описание

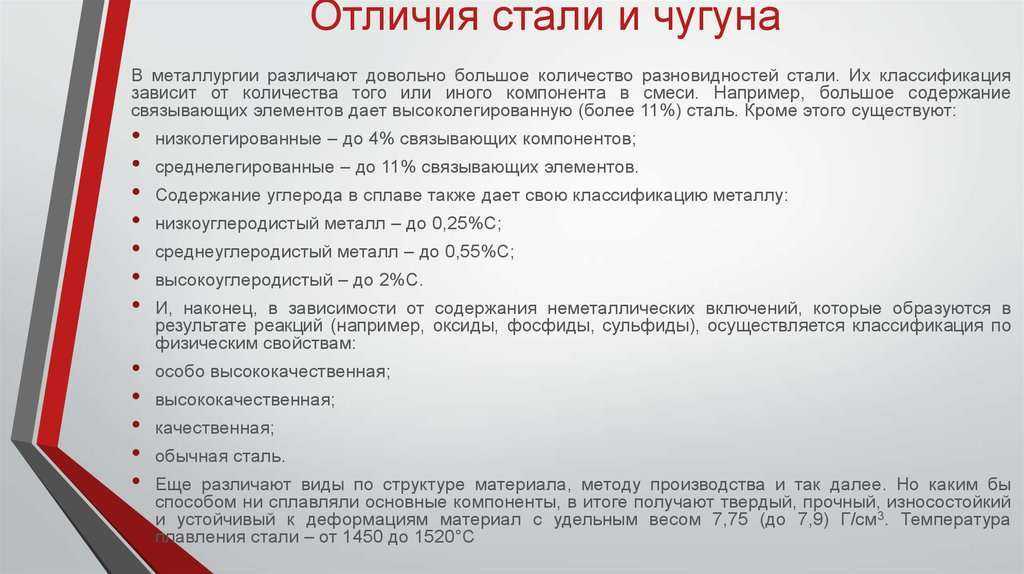

Чугунные сплавы, как и стальные, состоят из железа и углерода. Функция углерода, в данном случае, заключается в придании металлу твердости и прочности. Но в отличие от стали, содержащей не более 2% углерода, чугунные сплавы им более насыщены. Максимальное содержание углерода в чугуне может достигать 6%. Но на практике используются соединения, содержащие 3%-3,5% этого вещества.

Благодаря насыщению углеродом этот сплав обретает высокую прочность и твердость. Но эти же качества придают чугуну хрупкость. Чугунные изделия не выдерживают ударных нагрузок. При ударах они трескаются. Поэтому этот металл не поддается никаким видам обработки, кроме литья. Все изделия, включая детали для машин, посуду и предметы интерьера, отливаются.

Поэтому этот металл не поддается никаким видам обработки, кроме литья. Все изделия, включая детали для машин, посуду и предметы интерьера, отливаются.

Этимология [ править | править код ]

В русском языке слово чугун имеет тюркское происхождение, в тюркских же языках термин, вероятно, от кит. трад. 鑄 , пиньинь: zhù

, палл.:

чжу

, буквально: «лить; отливать (металл)» и кит. трад. 工 , пиньинь:

gōng

, палл.:

гун

, буквально: «дело» [1] . Это связано с тем, что чугун представлял собой железный сплав низкой плавки. В финском языке чугун обозначается словом

Valurauta

, которое имеет два корня и переводится как литое железо (

rauta

).

Виды сплавов

Углерод в чугунах может содержаться в двух видах:

- в виде цементита – химического соединения;

- в виде графита – природного минерала, являющегося аналогом углерода.

Цементит придает сплаву белый цвет, а графит – серый. За счет такой особенности выделяют две разновидности чугунов – белый и серый. Серый чугун содержит крупные включения графита, которые значительно повышают его хрупкость.

Применение белой разновидности очень ограничено. Из-за чрезмерной твердости и хрупкости он плохо поддается резке. Поэтому чаще всего его используют для создания поверхностного слоя, требующего повышенной твердости. Также из белого чугунного соединения отливают шары, предназначенные для перемалывания промышленного сырья.

Графит добавляет материалу пластичности. Но серая разновидность содержит больше вредных примесей в виде серы и фосфора, от которых не удается избавиться в процессе производства.

С целью повышения пластичности чугуна и снижения его хрупкости в сплавы добавляют магний и церий. С помощью эти веществ удается изменить форму графита и, соответственно, устранить хрупкость металла. В результате производители получают высокопрочный чугун, качество которого не уступает стали.

Также современные методы производства позволяют получить ковкий чугун и легированный. Название первой модификации не указывает на возможность обработки металла методом ковки. Оно лишь указывает на высокую прочность, пластичность и вязкость сплава.

МО: Ф, Ф-П, П

МО + Г

Чугун СЧ10 — ферритный;

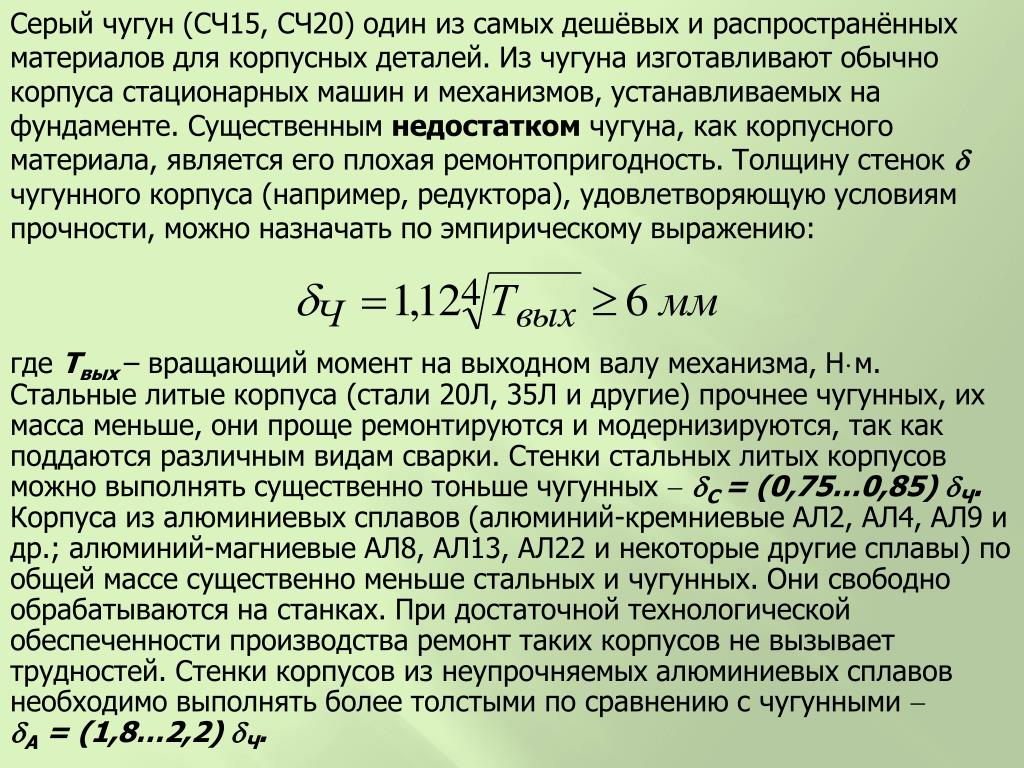

СЧ15, СЧ20 — ферритно-перлитные чугуны,

начиная с СЧ25 — перлитные чугуны.

СЧ18, СЧ21 и СЧ24 – по требованию потребителя для изготовления отливок допускаются марки

В ферритных чугунах (чугунах с ферритной металлической основой) нет углерода, связанного в Fe3C.

В перлитных — 0,8 % углерода связано в цементит.

При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному.

Структура состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 %

углерода.

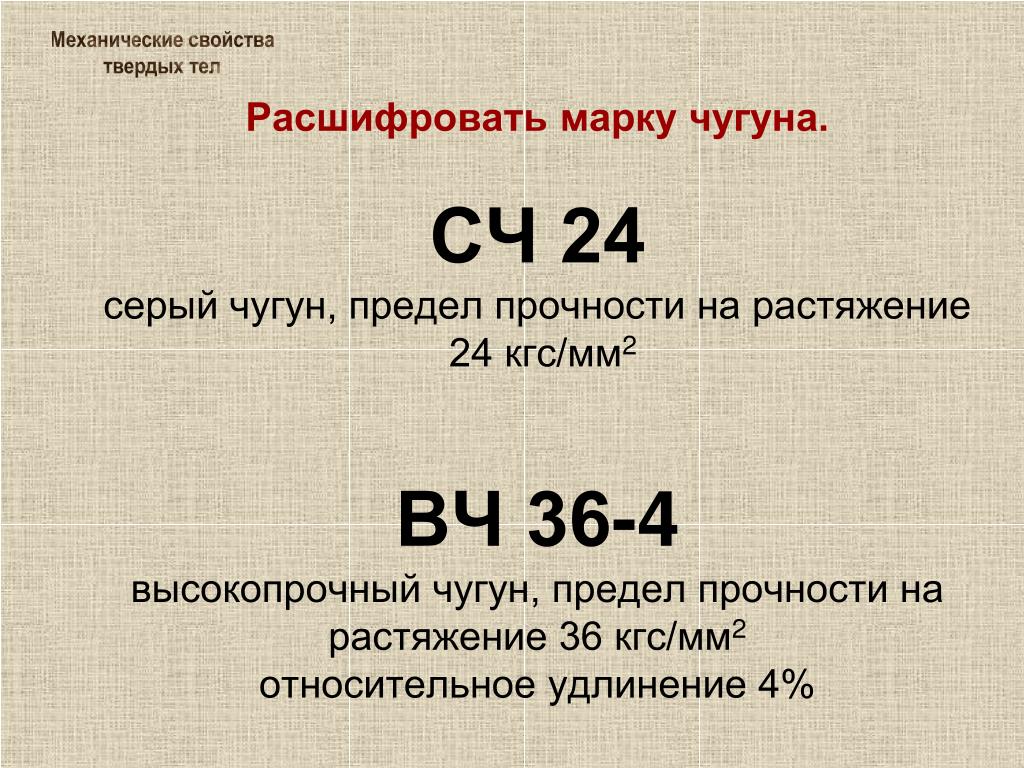

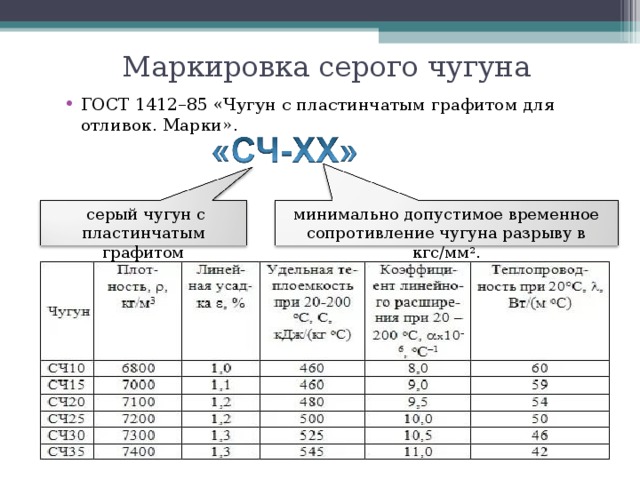

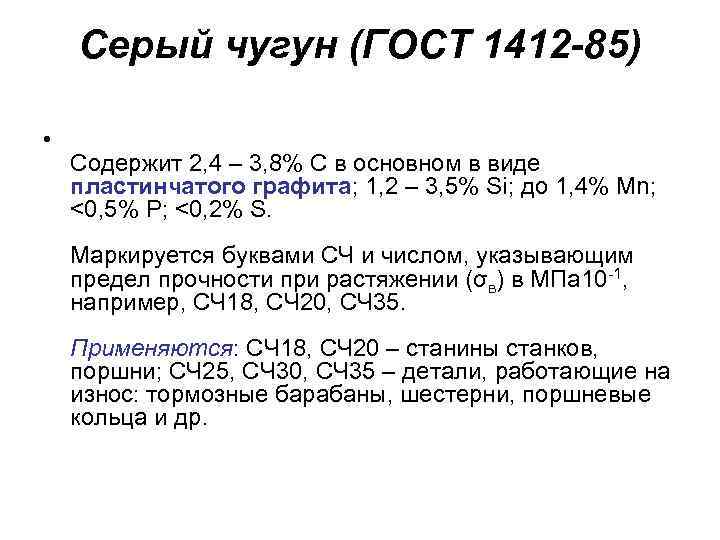

Серый чугун маркируется буквами :

С — серый и Ч — чугун (ГОСТ 1412-70). После букв следуют цифры. Первые цифры указывают среднюю величину предела прочности при растяжении, а вторые — среднюю величину предела прочности при растяжении на изгиб.

Маркировка

—

СЧ25 – σв=250 МПа.

В основу стандартизации чугуна заложен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении σв В соответствии с этим принципом обозначение марки чугуна содержит минимально допустимое значение σв определенного в стандартной пробной литой заготовке. Механические свойства серого чугуна регламентируются ГОСТ 1412-85.

Согласно ГОСТ 1412-85 серый чугун маркируют буквами «С» — серый и «Ч» — чугун.

Число после буквенного обозначения показывает среднее значение предела прочности чугуна при растяжении.

Маркируют серые чугуны буквами СЧ и числом, обозначающем временное сопротивление sв в кгс/мм2 (в десятых долях МН/м2).

Обозначения марок чугуна отражают его предел прочности при растяжении и изгибе.

Например, СЧ 20 — чугун серый, предел прочности при растяжении 200 МПа.

Например, чугун марки СЧ 18—36 обозначает серый чугун с пределом прочности на растяжение 18 кг/мм2и пределом прочности на изгиб 36 кг/мм2.

Свойства

–Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

+ —Преимущества серого чугуна:

1.обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.),

3. включения графита делают стружку ломкой,

4. позволяя легко обрабатывать чугун резанием;

позволяя легко обрабатывать чугун резанием;

5. сопротивляются износу

6. благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами;

7. хорошо гасит вибрации и резонансные колебания.

-однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей.

Для деталей из серого чугун характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого чугун — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугун зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Применение –

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. Т.е. используется для деталей, работающих при повышенных статических и динамических нагрузках.

Серый чугун

Серый чугун

Структура серого чугуна, как и других сплавов, весьма разнообразна и является главным фактором, определяющим его свойства. При этом основное значение имеет либо графит, либо матрица, в зависимости от рассматриваемых свойств. Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, – это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

При этом основное значение имеет либо графит, либо матрица, в зависимости от рассматриваемых свойств. Важнейший процесс, определяющий структуру серого чугуна, а значит, и его свойства, – это графитизация, от которой зависят не только количество и характер графита, но в значительной степени и структура матрицы.

Большое значение имеет также дисперсность структуры матрицы, на которую значительно влияет состав чугуна. Однако еще большую роль в изменении дисперсности матрицы часто играют жидкое состояние расплава, модифицирование, скорость охлаждения и другие факторы.

Общепризнано, что важнейшими элементами, определяющими структуру и свойства серого чугуна, являются углерод и кремний, всегда присутствующие в металле в том или ином количестве. Эти элементы определяют также положение чугуна по отношению к эвтектике, но в этом отношении влияние фосфора аналогично влиянию кремния.

Другим важным фактором, влияющим на структуру серого чугуна, является жидкое состояние расплава, которое определяется составом и природой шихтовых материалов (структурой графита, матрицы и других фаз, содержанием газов, неконтролируемых примесей, неметаллических включений и т. п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

п.), условиями плавки и характером внепечной обработки (температурой перегрева, выдержкой, рафинированием, модифицированием и др.). При этом размер включений графита и степень графитизации увеличиваются, а количество междендритного графита (МГ) уменьшается с укрупнением графита в шихтовых материалах, уменьшением перегрева и особенно применением модифицирования. Таким образом, действие факторов жидкого состояния является сложным и часто может быть различным с точки зрения оптимизации структуры. Поэтому указанные факторы необходимо сочетать в зависимости от всех условий производства.

В связи с этим, повышая в определенных пределах перегрев и выдержку чугуна в печи, а также применяя модифицирование, можно получить те или иные результаты в зависимости от состава чугуна, наличия в нем зародышей графита и величины переохлаждения при кристаллизации. Чем меньше зародышей в жидком чугуне и чем больше его склонность к переохлаждению, тем эффективнее модифицирование, в отсутствии которого термовременная обработка может отрицательно повлиять на свойства чугуна.

Механические свойства серого чугуна и рекомендуемые для них составы представлены в табл. 1.8.

Таблица 1.8. Механические свойства и рекомендуемые составы серого чугуна.

Большим преимуществом серого чугуна, является его малая чувствительность к надрезам, что характеризует его высокие качества как конструкционного материала.

Кроме состава серого чугуна, на его механические свойства, как и на структуру, большое влияние оказывают факторы жидкого состояния, зависящие от метода плавки, температуры перегрева, природы шихтовых материалов, в частности количества стального лома в шихте. При этом качество чугуна возрастает с уменьшением количества и размера включений графита, газосодержания, примесей (As, Sb, Pb, Sn, Ti, Bi, V) и неметаллических включений в шихтовых материалах. Известно также, что наиболее высокие механические свойства серого чугуна могут быть получены при плавке в электрических печах или при дуплекс-процессе с проведением оптимальной термовременной обработки. Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Из методов внепечной обработки наиболее эффективными являются модифицирование и ковшовое легирование.

Большое влияние на механические и другие свойства отливок имеет скорость охлаждения, а значит, и толщина стенок отливок. Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки.

Изменение температуры различно влияет на механические свойства серого чугуна. Прочность начинает заметно понижаться при 350 – 400° С как при кратковременных, так и при длительных нагрузках. Аналогично измеряется твердость, причем уже начиная с нормальной температуры. Пластичность ,наоборот, сначала повышается, достигает максимума при 800° С, но потом начинает резко снижаться, практически до нуля при температурах, близких к солидусу, вызывая опасность образования горячих трещин. Однако характер этих изменений, особенно прочности, зависит от состава чугуна, главным образом от содержания Crr Ni, Мо, которые оказывают положительное влияние, как и при нормальной температуре. При пониженных температурах свойства изменяются в значительно меньшей степени, причем при перлитной структуре прочность несколько понижается, а при ферритной – повышается.

Физические свойства серого чугуна (плотность, тепловые и электромагнитные свойства) приведены в табл. 1.12. Они тоже зависят от состава и структуры, а значит, и от марки чугуна. Плотность отдельных структурных составляющих приводится ниже :

Таблица 1.12. Серый чугун. Физические свойства.

Тепловые свойства серого чугуна – коэффициент линейного расширения, теплоемкость и теплопроводность – также зависят от состава и структуры чугуна. Электрические и магнитные свойства серого чугуна также определяются его составом и структурой. Магнитные свойства серого чугуна зависят, главным образом, от структуры матрицы.

Химические свойства (сопротивление коррозии и жаростойкость) серого чугуна зависят как от состава и структуры чугуна, так и от внешних факторов – состава и температуры среды. Различают классы стойкости в сильно и среднеагрессивных средах.

По сопротивлению коррозии в различных средах серый чугун может быть отнесен к различным классам стойкости. Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Коррозионная стойкость серого чугуна повышается по мере измельчения графита и уменьшения его количества, при однофазной структуре матрицы (например, Фе), а также при уменьшении содержания Si, S и Р. Для повышения стойкости целесообразно применять модифицированный СЧ, а также легированный Си (до 1,4%), Ni (до З%), Сг (до 1,0%) и другими элементами. Так, для работы в щелочной среде рекомендуются чугуны, содержащие 0,8-1,0% Ni и 0,6-0,8% Сг или 0,35-0,5% Ni и 0,4-0,6% Сг. Однако при воздействии на металл сильных реагентов следует применять высоколегированные чугуны.

Серый чугун по жаростойкости характеризует работоспособность чугуна при повышенных и высоких температурах в условиях действия малых нагрузок, когда главной причиной разрушения отливок является образование окалины или трещин.

Технологические свойства серого чугуна (свариваемость и обрабатываемость) также определяются его составом и структурой. Свариваемость серого чугуна значительно хуже, чем углеродистой стали, такпсак при обычных режимах сварки возникает переходная зона, отличающаяся высокой хрупкостью, что может привести к образованию трещин. Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Поэтому, газовая и электродуговая сварка СЧ, как и заварка дефектов на отливках, может производиться только по особой технологии.

Серый чугун по обрабатываемости связан с его твердостью НВ обратной зависимостью. Наличие графита полезно, так как в, его присутствии стружка получается крошащейся и давление на резец уменьшается. Влияние формы графита .незначительно. Обрабатываемость оценивается стойкостью режущего инструмента, допустимыми скоростями резания, чистотой обработанной поверхности и т. п. Она улучшается по мере увеличения количества Фе в структуре, а также по мере повышения однородности структуры, т. е. при отсутствии в ней включений (ФЭ, карбидов), обладающих повышенной НВ. Оценку обрабатываемости часто производят по экономической скорости резания, определяющей допустимую скорость обработки при обеспечении определенной стойкости резца.

Важными служебными свойствами СЧ являются износостойкость и герметичность. Износостойкость характеризует долговечность деталей и самих машин, работающих в условиях трения, и определяется как скорость потери металла. Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Различают износ при трении со смазкой, при сухом трении, абразивный и эрозионно-кавитационный. Износостойкость СЧ, как и других металлов, определяется условиями трения, но большое значение имеет также состав чугуна и особенно его структура, которая должна удовлетворять правилу Шарпи. Поэтому в зависимости от условий трения применяют разные чугуны

Серый чугун по литейным свойствам значительно лучше, чем другие сплавы. Это позволяет применять его для тонкостенных отливок и определяет сравнительную простоту технологических процессов и высокий коэффициент выхода годного. Прежде всего следует отметить жидкотекучесть, которая определяется разными способами, но чаще всего по спиральной пробе, отливаемой в соответствии с ГОСТ 16438-70 в песчаной или металлической форме.

Вторым важнейшим литейным свойством является усадка – изменение объема и линейных размеров отливок в результате термического сжатия, фазовых превращений и силового взаимодействия с формой в процессе затвердевания и остывания. Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.

Понижение температуры вызывает уменьшение объема на 1,1- 1,8% на каждые 100° С, а графитизация серого чугуна, наоборот, дает увеличение объема на 2,2% на 1% выделившегося графита. Объемная усадка жидкого металла тем больше, чем больше коэффициент объемной усадки жидкого металла.

Cast Iron: Physical and Engineering Properties

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of КонгоДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезияФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарГреция GreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth Afric aSouth Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупкиЭлектронная книга $93,95

Налог с продаж рассчитывается при оформлении заказа

Бесплатная доставка по всему миру

Нет минимального заказа а также процесс литья в различных областях техники. Книга охватывает такие темы, как механические, физические и электрические свойства железа и различные испытания, которым оно подвергается; влияние термической обработки на серый чугун; и стойкость чугуна к нагреву и нагрузкам. Темы также включают внутренние литейные напряжения; чугунные балки и колонны; и применение спецификаций для чугуна к проектированию. Текст рекомендуется для металлургов и инженеров, интересующихся чугуном, его свойствами и применением в строительстве.

Книга охватывает такие темы, как механические, физические и электрические свойства железа и различные испытания, которым оно подвергается; влияние термической обработки на серый чугун; и стойкость чугуна к нагреву и нагрузкам. Темы также включают внутренние литейные напряжения; чугунные балки и колонны; и применение спецификаций для чугуна к проектированию. Текст рекомендуется для металлургов и инженеров, интересующихся чугуном, его свойствами и применением в строительстве.

Содержание

-

Содержание

1 Состав и структура чугуна

Типичные микроструктуры

2 Механические, физические и электрические свойства чугуна

Введение: Испытание на растяжение: Испытание на поперечное сечение: Испытание на сжатие: Испытание на твердость : Модуль упругости чугуна : Коэффициент Пуассона: Предел пропорциональности: Испытательное напряжение: Прочность чугуна на сдвиг: Прочность на кручение: Ударные свойства: Сопротивление усталости: Демпфирующая способность: Коэффициент трения: Плотность чугуна в твердом состоянии : Плотность расплавленного чугуна и стали: Удельная теплоемкость и общая теплоемкость: Скрытая теплота плавления: Поверхностное натяжение чугуна: Вязкость расплавленного чугуна: Теплопроводность: Тепловое расширение: Удельное электрическое сопротивление: Магнитные свойства: Немагнитные чугуны

3 Общие свойства товарных чугунов

Прочность, состав и структура серых чугунов: Низколегированные чугуны: Ковкий чугун: Чугун с шаровидным графитом: Аустенитный чугун: Игольчатый чугун: Мартенситный чугун: Белый чугун: Высоколегированный чугун Кремний Чугун

4 Специальные свойства, влияющие на эксплуатацию

Теплостойкость: Устойчивость к нагрузкам при высоких температурах: Низкотемпературные свойства: Износостойкость: Абразивная износостойкость и механические свойства: Коррозия чугуна: Защитные покрытия поверхности: Обрабатываемость: Чистота поверхности

5 Термическая обработка серого чугуна

Термическая обработка: Поверхностная закалка: Пламенная закалка ковкого чугуна: Сварка чугуна: Пайка чугуна

6 Внутренние напряжения отливки Допуск на усадку: Допуски на размеры

7 Компоненты с высокими местными нагрузками

Шестерни: Колеса и ролики: Колеса и ролики печи при высоких температурах: Маховики: Штамповые блоки для холодной и горячей штамповки: Посадки с натягом и усадкой

8 Чугунные балки и колонны

Балки: колонны: трубы, цилиндры и сосуды под давлением

9 Применение спецификаций и данных к проектированию

Прочность на растяжение: Модуль упругости: Обрабатываемость: Обрабатываемость и отжиг: Твердость: Ударная вязкость: Сопротивление усталости: Износ и Твердость: Коррозия и истирание: Расчетные напряжения и коэффициенты безопасности

Приложение

Алфавитный указатель

Сведения о продукте

- Количество страниц: 554

- Язык: английский

- Copyright: © Butterworth-Heinemann 1978

- Published: December 14, 1978

- Imprint: Butterworth-Heinemann

- eBook ISBN: 9781483101958

About the Author

H.

T. Angus

T. AngusRatings and Reviews

Write отзыв

К настоящему времени нет отзывов по теме “Чугун: физико-технические свойства”

Высокопрочный чугун – IspatGuru

Высокопрочный чугун

- Satyendra

- 21 мая 2014 г.

- 0 Комментарии

- Чугунный, пронзительный железо, графит, ура чугун, чугун с шаровидным графитом или чугун с шаровидным графитом и чугун с шаровидным графитом. Процесс производства ковкого чугуна был разработан The International Nickel Company в 1948 году. Как следует из названия, этот сорт чугуна обладает определенной пластичностью. Главной характеристикой этого материала является структура графита.

Ковкий чугун представляет собой семейство литых графитовых чугунов, обладающих высокой прочностью, пластичностью и ударопрочностью. Отожженный литой ковкий чугун можно сгибать, скручивать или деформировать без разрушения. Его прочность, ударная вязкость и пластичность аналогичны многим сортам стали и намного превосходят показатели стандартного серого чугуна.

Тем не менее, он обладает преимуществами гибкости конструкции и недорогих процедур литья, аналогичных серому чугуну. Разница между ковким чугуном и серым чугуном заключается в образовании графита. Обыкновенный серый чугун характеризуется случайным чешуйчатым рисунком графита в металле. В ковком чугуне добавление нескольких сотых долей 1% магния или церия вызывает образование графита в виде небольших сфероидов, а не чешуек. Они создают меньше разрывов в структуре металла и производят более прочный и пластичный чугун. Эта узловатая структура графита предотвращает образование линейных трещин, следовательно, способность противостоять деформации. На рис. 1 показана типичная микроструктура ковкого чугуна.

Тем не менее, он обладает преимуществами гибкости конструкции и недорогих процедур литья, аналогичных серому чугуну. Разница между ковким чугуном и серым чугуном заключается в образовании графита. Обыкновенный серый чугун характеризуется случайным чешуйчатым рисунком графита в металле. В ковком чугуне добавление нескольких сотых долей 1% магния или церия вызывает образование графита в виде небольших сфероидов, а не чешуек. Они создают меньше разрывов в структуре металла и производят более прочный и пластичный чугун. Эта узловатая структура графита предотвращает образование линейных трещин, следовательно, способность противостоять деформации. На рис. 1 показана типичная микроструктура ковкого чугуна.Рис. 1 Типичная микроструктура ковкого чугуна

Использование ковкого чугуна повышает безопасность и надежность технологического оборудования. Улучшенные механические свойства повышают его устойчивость к поломке от физической нагрузки, механических и термических ударов намного выше, чем у серого чугуна.

Коррозионная стойкость ковкого чугуна равна или выше, чем у серого чугуна и стального литья во многих агрессивных средах. Его износостойкость сравнима с некоторыми из лучших сортов стали и превосходит серый чугун при тяжелых нагрузках или ударных нагрузках. Поскольку его можно отливать с помощью тех же недорогих процедур, что и для серого чугуна, он значительно дешевле, чем литая сталь, и лишь умеренно дороже, чем серый чугун. Существенные преимущества, связанные с его высоким пределом текучести и пластичностью, делают его экономичным выбором для многих применений.

Коррозионная стойкость ковкого чугуна равна или выше, чем у серого чугуна и стального литья во многих агрессивных средах. Его износостойкость сравнима с некоторыми из лучших сортов стали и превосходит серый чугун при тяжелых нагрузках или ударных нагрузках. Поскольку его можно отливать с помощью тех же недорогих процедур, что и для серого чугуна, он значительно дешевле, чем литая сталь, и лишь умеренно дороже, чем серый чугун. Существенные преимущества, связанные с его высоким пределом текучести и пластичностью, делают его экономичным выбором для многих применений.Семейство ковкого чугуна

Ковкий чугун — это не отдельный материал, а семейство универсальных чугунов, демонстрирующих широкий спектр свойств, которые достигаются за счет контроля микроструктуры. Общей чертой, присущей всем ковким чугунам, является примерно сферическая форма графитовых узелков. Эти конкреции действуют как гасители трещин и придают ковкому чугуну пластичность и ударную вязкость, которые превосходят все другие чугуны и равны многим литым и кованым сталям.

Эта особенность имеет важное значение для качества и стабильности ковкого чугуна. При высоком процентном содержании графитовых конкреций в структуре механические свойства определяются матрицей из ковкого чугуна. Важность матрицы в управлении механическими свойствами подчеркивается использованием названий матриц для обозначения следующих типов ковкого чугуна.

Эта особенность имеет важное значение для качества и стабильности ковкого чугуна. При высоком процентном содержании графитовых конкреций в структуре механические свойства определяются матрицей из ковкого чугуна. Важность матрицы в управлении механическими свойствами подчеркивается использованием названий матриц для обозначения следующих типов ковкого чугуна.- Ферритный ковкий чугун – Графитовые сфероиды в матрице феррита обеспечивают чугун с хорошей пластичностью и ударопрочностью, а также с пределом прочности при растяжении и текучести, эквивалентными низкоуглеродистой стали. Ферритный ковкий чугун может быть изготовлен в литом виде, но может быть подвергнут термической обработке отжигом для обеспечения максимальной пластичности и низкотемпературной ударной вязкости.

- Ферритно-перлитный ковкий чугун – Это наиболее распространенный сорт ковкого чугуна, который обычно производится в литом состоянии. Графитовые сфероиды находятся в матрице, содержащей как феррит, так и перлит.

Свойства являются промежуточными между ферритными и перлитными сортами, с хорошей обрабатываемостью и низкими производственными затратами.

Свойства являются промежуточными между ферритными и перлитными сортами, с хорошей обрабатываемостью и низкими производственными затратами. - Перлитный ковкий чугун – Графитовые сфероиды в матрице перлита позволяют получить чугун с высокой прочностью, хорошей износостойкостью, умеренной пластичностью и ударопрочностью. Обрабатываемость также превосходит стали с сопоставимыми физическими свойствами.

Вышеупомянутые три типа ковкого чугуна являются наиболее распространенными и обычно используются в «литом» состоянии, но ковкий чугун также может подвергаться легированию и/или термообработке для получения следующих марок для широкого спектра дополнительных Приложения.

- Мартенситный ковкий чугун – Использование достаточного количества легирующих добавок для предотвращения образования перлита и термообработка с закалкой и отпуском позволяет получить этот тип ковкого чугуна. Полученная в результате отпущенная мартенситная матрица развивает очень высокую прочность и износостойкость, но с более низкими уровнями пластичности и ударной вязкости.

- Бейнитный ковкий чугун. Эту марку можно получить легированием и/или термической обработкой для получения твердого износостойкого материала.

- Аустенитный ковкий чугун – легированный для получения аустенитной матрицы, этот ковкий чугун обладает хорошей устойчивостью к коррозии и окислению, хорошими магнитными свойствами, хорошей прочностью и стабильностью размеров при повышенных температурах.

- Ковкий чугун с аустенитным отпуском (ADI) – ADI, самое последнее дополнение к семейству ковких чугунов, представляет собой подгруппу ковких чугунов, произведенных путем специальной термической обработки обычного ковкого чугуна. Почти в два раза прочнее перлитного ковкого чугуна, ADI по-прежнему сохраняет высокое удлинение и ударную вязкость. Эта комбинация обеспечивает материал с превосходной износостойкостью и усталостной прочностью

Свойства ковкого чугуна

Свойства при растяжении обычного ковкого чугуна, особенно предел текучести, предел прочности при растяжении и относительное удлинение, традиционно были наиболее часто упоминаемыми и применяемыми детерминантами механического поведения.

В большинстве мировых спецификаций на ковкий чугун описываются свойства различных марок ковкого чугуна, прежде всего, по их соответствующему пределу текучести, прочности на растяжение и относительному удлинению. Значения твердости, обычно предлагаемые в качестве дополнительной информации, и ударные свойства, указанные только для определенных марок феррита, дополняют большинство спецификаций. Модуль упругости и предел пропорциональности ковкого чугуна также являются важными критериями проектирования.

В большинстве мировых спецификаций на ковкий чугун описываются свойства различных марок ковкого чугуна, прежде всего, по их соответствующему пределу текучести, прочности на растяжение и относительному удлинению. Значения твердости, обычно предлагаемые в качестве дополнительной информации, и ударные свойства, указанные только для определенных марок феррита, дополняют большинство спецификаций. Модуль упругости и предел пропорциональности ковкого чугуна также являются важными критериями проектирования.- Модуль упругости. Ковкий чугун демонстрирует пропорциональную или упругую зависимость между напряжением и деформацией, аналогичную той, что наблюдается у стали, но которая ограничивается постепенным началом пластической деформации. Модуль упругости ковкого чугуна, измеренный при растяжении, варьируется от 62 до 170 ГПа. Динамический модуль упругости (DEM), высокочастотный предел модуля упругости, измеренный с помощью теста резонансной частоты, находится в диапазоне 162–186 ГПа.

- Коэффициент Пуассона – это отношение поперечной упругой деформации к продольной упругой деформации, полученное во время испытания на растяжение. Он показывает небольшое изменение в ковком чугуне. Общепринятое значение равно 0,275.

- Предел пропорциональности. Предел пропорциональности представляет собой максимальное напряжение, при котором материал проявляет упругие свойства. В ковких чугунах, которые демонстрируют постепенный переход от упругого к пластическому поведению, предел пропорциональности определяется как напряжение, необходимое для получения отклонения от упругого поведения на 0,005 %. Он измеряется методом смещения, используемым для измерения предела текучести, а также может быть оценен по пределу текучести. Отношение предела пропорциональности к пределу текучести 0,2 % обычно составляет 0,71 для ферритных марок и снижается до 0,56 для перлитных и отпущенных мартенситных марок.

- Предел текучести. Предел текучести или условное напряжение — это напряжение, при котором материал начинает проявлять значительную пластическую деформацию.

Для ковкого чугуна используется офсетный метод, при котором предел текучести измеряется при заданном отклонении от линейной зависимости между напряжением и деформацией. Это отклонение, обычно 0,2 %, включено в определение предела текучести или испытательного напряжения в международных спецификациях. Предел текучести ковкого чугуна обычно находится в диапазоне от 275 МПа для ферритных марок до более 620 МПа для мартенситных марок.

Для ковкого чугуна используется офсетный метод, при котором предел текучести измеряется при заданном отклонении от линейной зависимости между напряжением и деформацией. Это отклонение, обычно 0,2 %, включено в определение предела текучести или испытательного напряжения в международных спецификациях. Предел текучести ковкого чугуна обычно находится в диапазоне от 275 МПа для ферритных марок до более 620 МПа для мартенситных марок. - Прочность на растяжение. Прочность на растяжение представляет собой максимальную нагрузку при растяжении, которую материал может выдержать до разрушения. Прочность на растяжение для обычных ковких чугунов обычно составляет от 414 МПа для ферритных марок до более 1380 МПа для мартенситных марок.

- Удлинение – определяется как постоянное увеличение длины, выраженное в процентах от заданной расчетной длины, отмеченной на испытательном стержне на растяжение, которое возникает при испытании стержня до разрушения. Ферритные ковкие чугуны могут иметь удлинение более 25 %.

Ковкие чугуны с аустенитным отпуском демонстрируют наилучшее сочетание прочности и удлинения.

Ковкие чугуны с аустенитным отпуском демонстрируют наилучшее сочетание прочности и удлинения. - Твердость. Твердость ковкого чугуна обычно и лучше всего измеряется с помощью теста Бринелля, при котором шарик из закаленной стали или карбида вольфрама диаметром 10 мм вдавливается в плоскую поверхность заготовки. Твердость по Бринеллю включена во многие технические характеристики ковкого чугуна. Твердость по Бринеллю следует использовать для производственного контроля и в качестве вспомогательного критерия свойства. Микротвердость с использованием инденторов Кнупа или Виккерса используется для измерения твердости отдельных компонентов матрицы из ковкого чугуна.

- Ударопрочность – Все высокопрочные чугуны обладают хорошей ударопрочностью. Ударопрочность зависит от степени ферритизации микроструктуры. Ковкий чугун, полностью ферритный, имеет высокую ударопрочность.

- Плотность. Общепринятое значение плотности ковкого чугуна при комнатной температуре составляет 7,1 г/см3.

На плотность в первую очередь влияет процентное содержание графитированного углерода, при этом плотность варьируется от 6,8 г/см до 7,4 г/см для высокоуглеродистого ферритного и низкоуглеродистого перлитного железа соответственно.

На плотность в первую очередь влияет процентное содержание графитированного углерода, при этом плотность варьируется от 6,8 г/см до 7,4 г/см для высокоуглеродистого ферритного и низкоуглеродистого перлитного железа соответственно. - Тепловое расширение. Коэффициент линейного теплового расширения ковкого чугуна зависит главным образом от микроструктуры, хотя на него в незначительной степени влияют температура и структура графита. В нелегированных ковких чугунах состав оказывает лишь незначительное влияние на тепловое расширение, но легированные аустенитные ковкие чугуны могут демонстрировать существенно разные характеристики расширения.

- Теплостойкость – высокотемпературная прочность ковкого чугуна примерно сравнима с обычной стальной отливкой при 430°С. Прочность на разрыв при напряжении 210-240 МПа через 100 часов при 430°С.

- Теплопроводность. На тепло- и электропроводность серого и ковкого чугуна сильно влияет морфология графита. Электропроводность серого чугуна выше из-за полунепрерывного характера чешуек графита.

Из-за влияния чешуйчатого графита на проводимость объемная доля графита играет важную роль в сером чугуне, но не в ковком чугуне. Помимо формы графита, на теплопроводность также влияют микроструктура, состав и температура. Ферритные ковкие чугуны имеют более высокую теплопроводность, чем перлитные марки, а закаленные и отпущенные чугуны имеют значения между значениями теплопроводности ферритных и перлитных чугунов. В диапазоне 20-500°С теплопроводность ферритных марок составляет 36 Вт/м o K. Проводимость перлитных сортов в том же температурном диапазоне примерно на 20% меньше.

Из-за влияния чешуйчатого графита на проводимость объемная доля графита играет важную роль в сером чугуне, но не в ковком чугуне. Помимо формы графита, на теплопроводность также влияют микроструктура, состав и температура. Ферритные ковкие чугуны имеют более высокую теплопроводность, чем перлитные марки, а закаленные и отпущенные чугуны имеют значения между значениями теплопроводности ферритных и перлитных чугунов. В диапазоне 20-500°С теплопроводность ферритных марок составляет 36 Вт/м o K. Проводимость перлитных сортов в том же температурном диапазоне примерно на 20% меньше. - Удельное электрическое сопротивление – ковкий чугун с прерывистым сферическим графитом имеет более низкое удельное электрическое сопротивление, чем серый чугун с полунепрерывным чешуйчатым графитом. Основными элементами, влияющими на удельное сопротивление, являются кремний и никель, оба из которых увеличивают удельное сопротивление.

- Магнитные свойства. Магнитные свойства ковких чугунов определяются главным образом их микроструктурой.

Сфероидальная форма частиц графита в ковких чугунах придает им более высокую индукцию и более высокую проницаемость, чем у серых чугунов с аналогичной матрицей. Ферритные ковкие чугуны магнитно мягче, чем перлитные. Они имеют более высокую проницаемость и меньшие потери на гистерезис. Для максимальной проницаемости и минимальных потерь на гистерезис используются ферритные чугуны с низким содержанием фосфора.

Сфероидальная форма частиц графита в ковких чугунах придает им более высокую индукцию и более высокую проницаемость, чем у серых чугунов с аналогичной матрицей. Ферритные ковкие чугуны магнитно мягче, чем перлитные. Они имеют более высокую проницаемость и меньшие потери на гистерезис. Для максимальной проницаемости и минимальных потерь на гистерезис используются ферритные чугуны с низким содержанием фосфора. - Удельная теплоемкость – это количество энергии, необходимое для повышения температуры единицы массы тела на один градус, обычно увеличивается с температурой, достигая максимума всякий раз, когда происходит фазовое превращение. Для нелегированного ковкого чугуна удельная теплоемкость зависит от температуры.

- Износостойкость. Эксплуатационные данные показывают, что износостойкость ковкого чугуна эквивалентна некоторым из лучших марок серого чугуна. Это было продемонстрировано эксплуатационными характеристиками такого оборудования, как гильзы цилиндров, коленчатые валы, металлообрабатывающие валки, штампы и шестерни.

- Коррозионная стойкость. Коррозионная стойкость ковкого чугуна равна или выше, чем у литой стали, если они регулярно используются. В некоторых применениях он демонстрирует полезное преимущество перед стальным литьем, например, в нейтральных или щелочных соляных растворах. Ковкий чугун также широко используется для работы с концентрированной серной кислотой, щелочными растворами, паровым конденсатом и широким спектром органических жидкостей.

Влияние формы графита

Угловатость играет важную роль в определении свойств в семействе ковкого чугуна. Узелковость и морфология несферических частиц оказывают сильное влияние на предел текучести и предел прочности при растяжении ковкого чугуна. Когда узелковость уменьшается за счет уменьшения количества остаточного магния (Mg), узелки становятся удлиненными, но не становятся острыми или «остроконечными». Результатом является снижение предела текучести на 10 % и снижение предела прочности на растяжение на 15 %, когда узловатость снижается до 30 %.

Небольшие добавки свинца (Pb) уменьшают комковатость за счет образования межкристаллитных сетей «остроконечного» или пластинчатого графита, что приводит к резкому снижению свойств при растяжении.

Небольшие добавки свинца (Pb) уменьшают комковатость за счет образования межкристаллитных сетей «остроконечного» или пластинчатого графита, что приводит к резкому снижению свойств при растяжении.Влияние шаровидности на перлитный ковкий чугун имеет две важные особенности. Во-первых, по сравнению с контролируемой магнием потерей шаровидности для ферритного железа, перлитное железо гораздо более чувствительно к уменьшению шаровидности. Во-вторых, при низком содержании карбида, типичном для высокопрочного ковкого чугуна, потеря прочности относительно незначительна, так как шаровидность уменьшается до 70 %, но по мере дальнейшего ухудшения шаровидности прочность снижается быстрее.

Потеря комковатости как Mg, так и Pb уменьшает разницу между пределом текучести и напряжением растяжения, указывая на то, что потеря комковатости приводит к уменьшению удлинения. Снижение предела прочности при растяжении, вызванное контролем свинца, указывает на то, что образование остроконечных межячеистых графитов сильно охрупчивает ковкий чугун.

Влияние количества конкреций

Количество конкреций, выраженное как количество графитовых конкреций/кв. мм, также влияет на механические свойства ковкого чугуна, хотя и не так сильно и непосредственно, как форма графита. Как правило, большое количество конкреций указывает на хорошее металлургическое качество, но существует оптимальный диапазон количества конкреций для каждого размера сечения отливки, и количество конкреций, превышающее этот диапазон, может привести к ухудшению свойств. Количество конкреций само по себе не оказывает сильного влияния на свойства при растяжении, но оказывает следующее влияние на микроструктуру, которая может значительно влиять на свойства. Количество конкреций влияет на содержание перлита в литом ковком чугуне. Увеличение количества конкреций снижает содержание перлита, снижает прочность и увеличивает удлинение.

- Количество конкреций влияет на содержание карбида. Увеличение количества конкреций улучшает прочность на растяжение, пластичность и обрабатываемость за счет уменьшения объемных долей отбеленных карбидов, сегрегационных карбидов и карбидов, связанных с «обратным отбелом».

- Однородность матрикса зависит от количества конкреций. Увеличение количества узелков приводит к более тонкой и однородной микроструктуре. Такое уточнение структуры матрицы уменьшает сегрегацию вредных элементов, которые могут образовывать межклеточные карбиды, перлит или вырожденный графит

- Количество конкреций влияет на размер и форму графита. Увеличение количества конкреций приводит к уменьшению размера конкреций, что улучшает свойства при растяжении, усталости и разрушении. Методы инокуляции, используемые для улучшения количества узелков, часто делают узелки более сферическими. Таким образом, большое количество узелков обычно связано с улучшением узловатости.

Предел выносливости

Усталостная прочность материала обычно определяется указанием его предела выносливости, также называемого пределом выносливости. Предел выносливости — это величина циклического напряжения, при котором усталостная долговечность превышает заданное число циклов, обычно 10 6 или 10 7 .

Усталостная прочность материала связана с его пределом прочности при растяжении коэффициентом выносливости – отношением предела выносливости к пределу прочности при растяжении. Влияние концентраторов напряжения на предел выносливости определяется коэффициентом чувствительности к надрезам, также известным как коэффициент снижения усталостной прочности. Коэффициент чувствительности к надрезу представляет собой отношение предела усталости без надреза к пределу усталости с надрезом. На предел выносливости детали из ковкого чугуна влияют различные факторы, такие как предел прочности при растяжении, размер, форма и распределение графитовых конкреций, объемные доли включений, карбидов и окалины, количество и расположение пористости, наличие напряжений. рейки и состояние поверхности компонента.

Усталостная прочность материала связана с его пределом прочности при растяжении коэффициентом выносливости – отношением предела выносливости к пределу прочности при растяжении. Влияние концентраторов напряжения на предел выносливости определяется коэффициентом чувствительности к надрезам, также известным как коэффициент снижения усталостной прочности. Коэффициент чувствительности к надрезу представляет собой отношение предела усталости без надреза к пределу усталости с надрезом. На предел выносливости детали из ковкого чугуна влияют различные факторы, такие как предел прочности при растяжении, размер, форма и распределение графитовых конкреций, объемные доли включений, карбидов и окалины, количество и расположение пористости, наличие напряжений. рейки и состояние поверхности компонента.Отожженный ферритный ковкий чугун с надрезом и без надреза с пределом прочности при растяжении 454 МПа имеет пределы усталости с надрезом и без надреза 117 МПа и 193 МПа соответственно. Этот материал имеет коэффициент чувствительности к надрезу 1,65 и коэффициент выносливости 0,43.

Коэффициент выносливости ковкого чугуна зависит от прочности на растяжение и матрицы. Коэффициенты выносливости ферритных и перлитных марок аналогичны, уменьшаясь от 0,5 до 0,4 с увеличением прочности в пределах каждой марки. Для отпущенных мартенситных матриц коэффициент выносливости снижается с 0,5 при пределе прочности 415 МПа до 0,3 при пределе прочности 1035 МПа.

Коэффициент выносливости ковкого чугуна зависит от прочности на растяжение и матрицы. Коэффициенты выносливости ферритных и перлитных марок аналогичны, уменьшаясь от 0,5 до 0,4 с увеличением прочности в пределах каждой марки. Для отпущенных мартенситных матриц коэффициент выносливости снижается с 0,5 при пределе прочности 415 МПа до 0,3 при пределе прочности 1035 МПа.В ковких чугунах предел выносливости с надрезом изменяется очень мало в широком диапазоне узловатости, в то время как предел выносливости без надреза быстро возрастает с образованием узловатости, особенно при очень высокой степени узловатости. Эти результаты показывают, что несферический графит инициирует усталостное разрушение в ковком чугуне без надреза, в то время как в образцах с V-образным надрезом трещина зарождается преждевременно в надрезе, перекрывая любой эффект узловатости.

При всех уровнях твердости усталостная прочность увеличивается по мере уменьшения размера конкреций. Однако влияние размера узелков наиболее выражено по мере увеличения твердости.

В условиях усталости при изгибе и кручении, когда циклические напряжения достигают максимума на поверхности детали, усталостная прочность снижается из-за наличия включений, окалины и других поверхностных дефектов, которые действуют как места зарождения трещин. Влияние неметаллических включений на усталостную прочность увеличивается с увеличением твердости матрицы.

Преимущества ковкого чугуна

Ниже перечислены преимущества ковкого чугуна.

- По сравнению со стальным литьем ковкий чугун имеет более низкую стоимость производства.

- Ковкий чугун имеет более низкую температуру литья, чем сталь, что обеспечивает превосходное качество поверхности и возможность отливки сложных форм с изменением сечения.

- Ковкий чугун обладает хорошей пластичностью, при этом степень удлинения достигает более 25 % для некоторых ферритных марок.

- Ковкий чугун очень легко обрабатывается, а припуски на механическую обработку можно свести к минимуму.

- Марки ковкого чугуна обладают пределом прочности при растяжении в диапазоне от 414 МПа для ферритных марок до 1380 МПа для мартенситных марок.

- Отливки из ковкого чугуна весят значительно меньше, чем эквивалентные отливки из стали, благодаря плотности, меньшему припуску на механическую обработку и возможности отливки по заданной форме.

Применение ковкого чугуна

Автомобильная промышленность выразила свою уверенность в ковком чугуне благодаря широкому использованию этого материала в компонентах, связанных с безопасностью, таких как поворотные кулаки, тормозные суппорты и т. д.

Один из наиболее важных применения ковкого чугуна в контейнерах для хранения и транспортировки ядерных отходов. Использование контейнера для ядерных отходов из ковкого чугуна демонстрирует способность ковкого чугуна соответствовать и превосходить даже самые важные квалификационные испытания на характеристики материалов.

Существует широкий выбор деталей из ковкого чугуна.

Весовой диапазон возможных отливок может быть от менее 25 грамм до более 200 тонн. Размер секции может быть от 2 мм до толщины более 0,5 метра.

Весовой диапазон возможных отливок может быть от менее 25 грамм до более 200 тонн. Размер секции может быть от 2 мм до толщины более 0,5 метра.Структура ковкого чугуна с шаровидным графитом уменьшает разрывы в структуре и предотвращает капиллярную утечку, часто встречающуюся в сером чугуне. Это, наряду с тем фактом, что он легко отливается, делает ковкий чугун идеальным для работы под высоким давлением.

Серый чугун Свойство и химический состав в GB/T9439

30 июля 2010 г.Серый чугун (отливки из серого чугуна) назван так из-за цвета поверхности излома. Он содержит 1,5-4,3% углерода и 0,3-5% кремния, а также марганец, серу и фосфор. Он хрупок с низкой прочностью на растяжение, но легко отливается.

Все данные в этом документе относятся к китайскому стандарту GB/T 9439-1988. Qingdao Casting Quality пишет все материалы из справочника.

www.castingquality.com

Наши услуги

Литье в песчаные формы

Литье Качество сосредоточено на производстве металлических деталей, мы предоставляем профессиональные услуги в области литья металлов.

Литье в песчаные формы – популярный метод формовки металла, подходящий для всех материалов, таких как серый чугун, ковкий чугун, ковкий чугун, углеродистая сталь, нержавеющая сталь, алюминий и бронза.

Ключевые слова: Литье из серого чугуна

Литье по выплавляемым моделям

, также называемое прецизионным литьем по выплавляемым моделям, в основном подходит для деталей из углеродистой и нержавеющей стали. Мы также поставляем детали из серого и ковкого чугуна, а также алюминия и бронзы методом литья по выплавляемым моделям. Он может добиться наилучшего внешнего вида с хорошей переносимостью

Ключевые слова: Литье из серого чугуна

Литье в оболочку

Метод литья в оболочку является хорошим вариантом для замены литья по выплавляемым моделям и литья в песчаные формы. качество лучше, чем детали для литья в песчаные формы, подходящие для массового производства.

Ключевые слова: литье из серого чугуна

CNC-обработка

CNC-фрезерование, CNC-токарная обработка с 5 xix CNC-центром, мы обеспечиваем прецизионную обработку для всех отливок на основе чертежей заказчика.

Ключевые слова: литье из серого чугуна

CAD Design

Услуги по механическому проектированию на основе требований клиентов, наше программное обеспечение – Solidworks и AutoCAD.

Ключевые слова: Литье из серого чугуна

Инструменты/Конструкция пресс-формы

Дизайн и производство пресс-форм будут использоваться для литья металлов и индустрии литья пластмасс под давлением. Основываясь на нашем более чем 10-летнем опыте, мы поставляем профессиональные пресс-формы для наших клиентов в Европе и Северной Америке.

Ключевые слова: литья серого железа

СЕРЕ ЧИСТОНА СВЕДЕНИЯ

СВОДИСТИ ОБРАЩЕНИЯ ОБРАЗОВАНИЯ ТАКАЯ СЕПЕРА

.  /МПа

/МПаОтливки из серого чугуна Толщина стенки

/ммПрочность на растяжение

σb≥/МПаHT100 1036940354 >2.5~10

>10~20

>20~30

>30~40130

100

90

80HT150 150 >2.5~10

>10~20

> 20 ~ 30

> 30 ~ 40175

145

130

120HT200 200 > 2,5 ~ 10 9002> 10 ~ 20002> 200354 > 30 ~ 10.

> 10 ~ 20002> 20.203203030320320320320320320303203.203203203032032030320303203.203032030350364> 30.50303032030350> 30.203030350356

195

170

160HT250 250 >4.0~10

>10~20

>20~30

>30~50270

240

220

200HT300 300 >10~20

>20~30

>30~50290

250

230HT350 350 >10~20

>20~30

>30~50340

290

260www.

castingquality .com

castingquality .com.com

Отливки Прикрепленный образец Прочность на растяжение Свойство

Серый железо сорта Толщина стенки