Чугун применение и состав: Свойства и применение чугуна

alexxlab | 14.12.2022 | 0 | Разное

Свойства чугуна и область применения

Чугун — прочный и долговечный металлический сплав для производства заготовок, деталей, конструкций промышленного и строительного предназначения. Множество практичных и полезных свойств постоянно расширяют сферу применения данного сплава.

Впервые чугун стал упоминаться еще в III-IV веках до нашей эры — в тот период он уже активно использовался мастерами Китая для производства стали и чугунных изделий. В Европе такой материал стал отливаться только в середине XV века — сплав производился в основном в Нидерландах, Италии и Бельгии. На тот период основным назначением чугуна было производство пушечных ядер, элементов вооружения. Уже в XVII веке из данного материала начинают выпускаться рельсы, колеса, домашняя утварь и некоторые ручные инструменты.

Состав чугуна

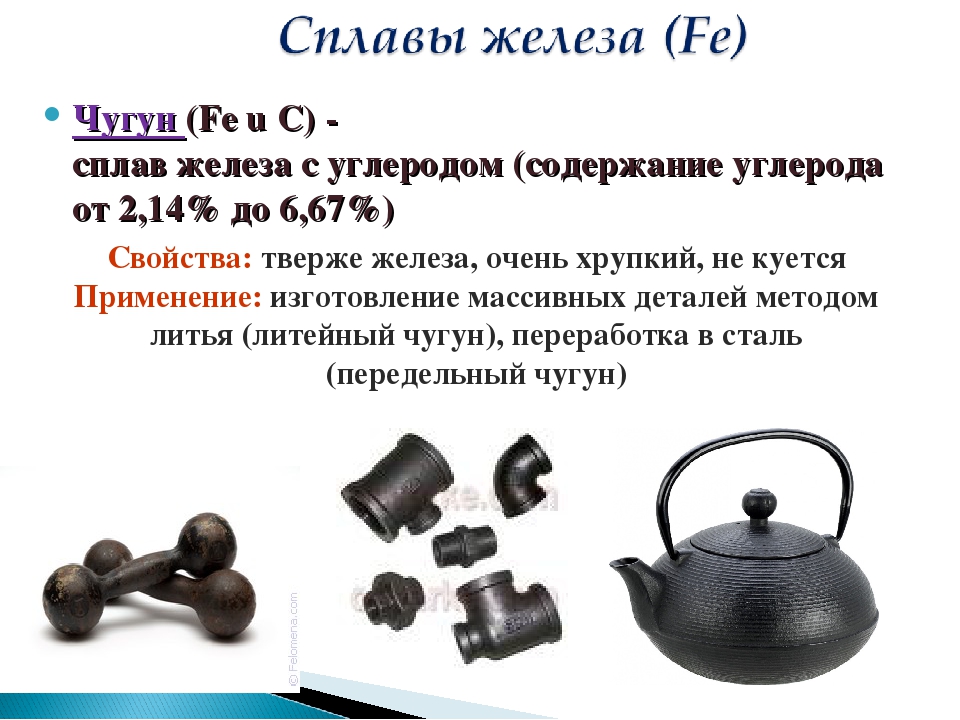

Чугун представляет собой сочетание двух основных структурных компонентов — железа и углерода. Причем на долю последнего приходится лишь от 2,14% до 6,67% всего состава. В качестве усиливающих добавок в состав чугуна также включаются:

В качестве усиливающих добавок в состав чугуна также включаются:

- кремний — в объеме не более 4,3%;

- сера, максимум содержания которой — 0,07%;

- марганец — не больше 2% всей структуры чугуна;

- фосфор — на его долю приходится до 2%.

Кроме указанных элементов в составе чугуна почти во всех марках присутствуют легирующие компоненты — алюминий, медь, молибден, цирконий, ванадий, хром, титан.

Виды чугунных сплавов

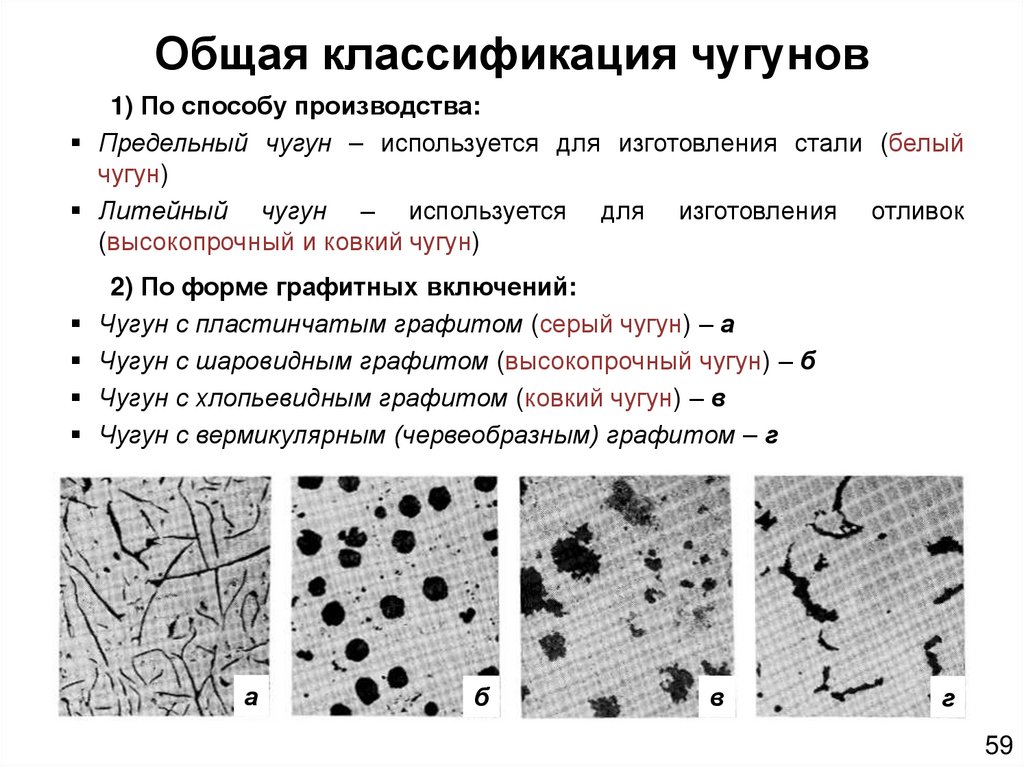

В производстве чугуна выделяют несколько его разновидностей, отличия которых касаются структурного состава и эксплуатационных характеристик:

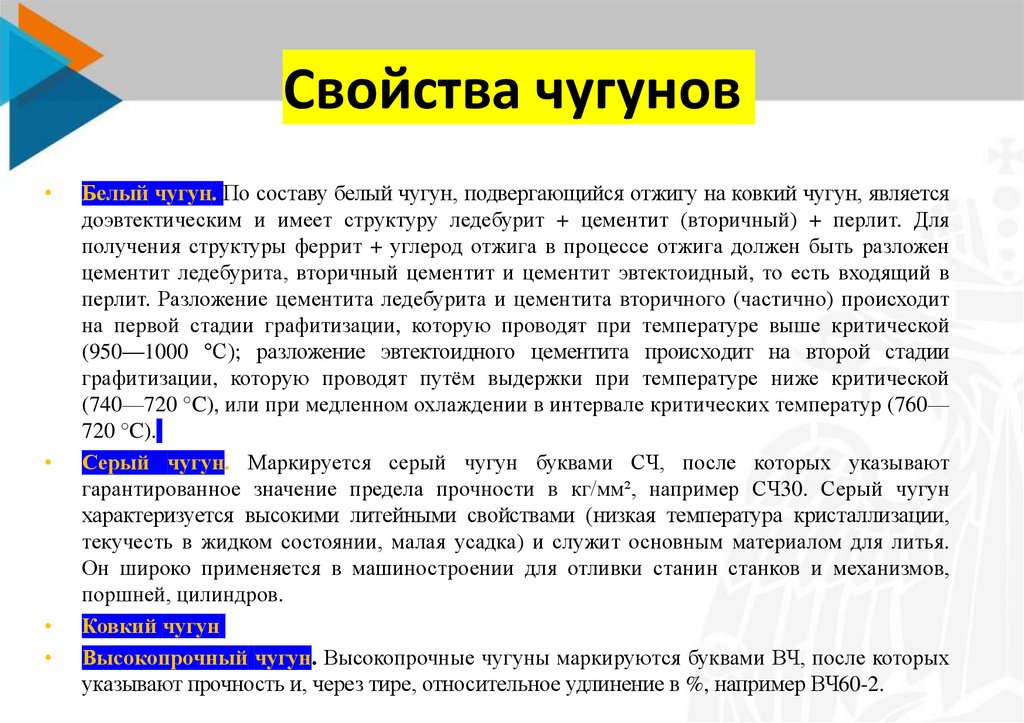

- белый чугун — с высоким запасом прочности и повышенной хрупкостью, используется для переплавки в сталь;

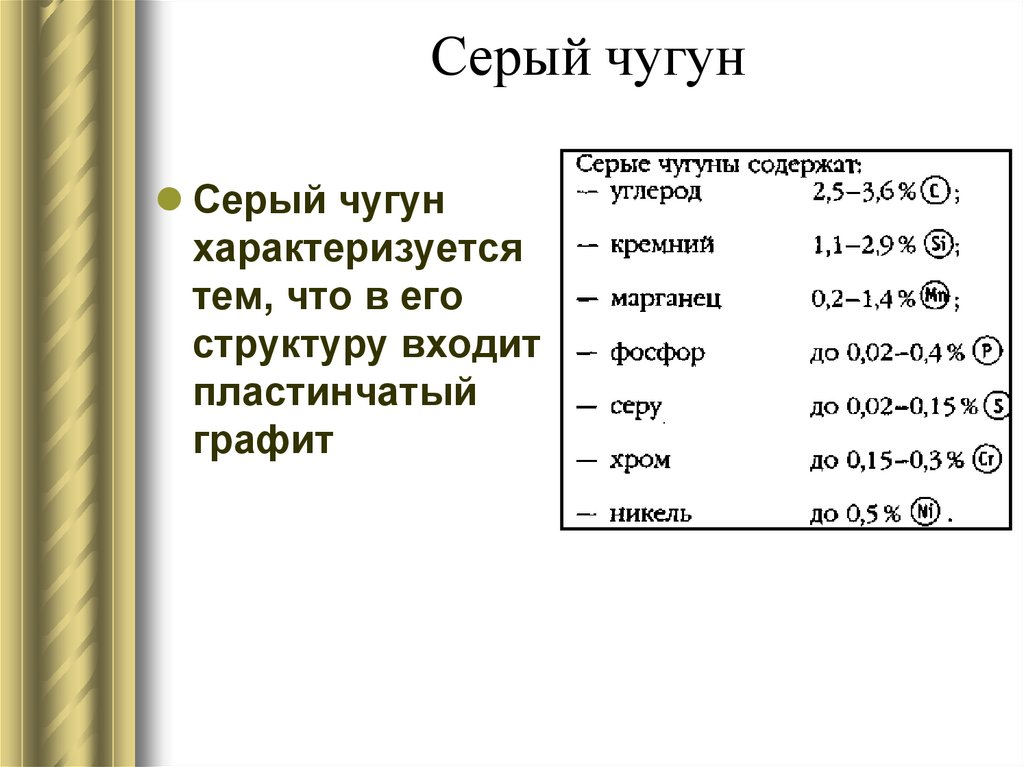

- серый чугун — обладает повышенными свойствами пластичности и вязкости, имеет содержание фосфора 0,3-1,2%, за счет которого увеличивается износостойкость;

- легированный — отличается стойкостью к действию окислительных и коррозионных процессов, высоким уровнем твердости;

- половинчатый чугун — с высокой износостойкостью и сопротивляемостью динамичным усилиям, используется в станкостроении и машиностроении;

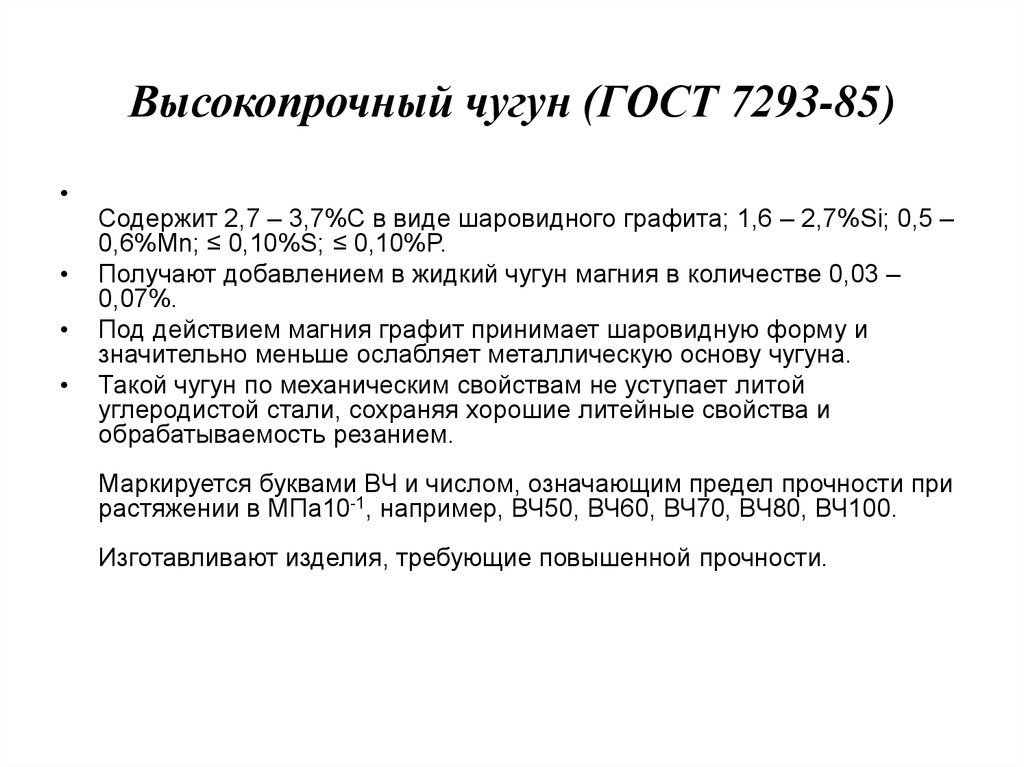

- высокопрочный — марка чугуна с повышенным ресурсом прочности и износостойкости, которые обеспечивает увеличенная доля кальция и магния в структуре;

- ковкий — образуется вследствие переплавки белого чугуна, обладает повышенной вязкостью и пластичностью, используется по всех промышленных отраслях;

- специальный — с большим объемом кремния и марганца, обладает антикоррозионными свойствами, низкой температурой плавления.

Среди легированных марок чугуна выделяется четыре разновидности с отличиями в эксплуатационных свойствах:

- жаростойкие чугуны;

- антифрикционные чугуны;

- стойкие к коррозии марки;

- жаропрочные чугунные сплавы.

Свойства различных видов чугуна частично отображаются в маркировке. Например, СЧ — серый чугун, ВЧ — высокопрочный чугун, КЧ — ковкий чугун. Также в маркировке используются цифровые значения, указывающие на стойкость к растяжению, относительный коэффициент удлинения и твердость.

Свойства и характеристики

Все без исключения разновидности чугунного сплава обладают достойными эксплуатационными характеристиками:

- физические — стойкость к температурам и влажности;

- гидродинамические — чугун обладает отличной вязкостью, упрощающей трансформацию в стадию затвердевания;

- химические — устойчивость к агентам агрессивных сред;

- технологические — проявляются антивибрационными свойствами, стойкостью к коррозии и износостойкостью;

- механические — проявляются высокой прочностью материала.

В отличие от других металлов и сплавов, чугун обладает меньшей массой, более высокими литейными свойствами, возможностью обработки методом резания и деформации. Именно поэтому так популярная ковка художественных изделий из чугуна.

Применение чугунного сплава

Чугун всех марок может использоваться в строительстве и промышленности. Благодаря параметрам вязкости, прочности и другим свойствам, материал может использоваться в производстве блоков, тормозных колодок, посуды, отопительных радиаторов. Вместе с тем чугунные сплавы используются для конструктивных деталей транспорта, в машиностроении, для производства бытовых или промышленных резервуаров, в химической отрасли и в строительной сфере.

Литейный чугун: марки, состав, применение

Чугун Л1

Марка чугуна: Л1

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 3,2-3,6 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,04 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~93 %

Чугун Л2

Марка чугуна: Л2

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2,8-3,2 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,04 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~94 %

Чугун Л3

Марка чугуна: Л3

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2,4-2,8 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,05 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~94 %

Чугун Л4

Марка чугуна: Л4

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2-2,4 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,05 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~95 %

Чугун Л5

Марка чугуна: Л5

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 1,6-2 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,05 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~95 %

Чугун Л6

Марка чугуна: Л6

Класс: литейный чугун

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 1,2-1,6 %

- Марганец (Mn): до 1,5 %

- Сера (S): до 0,05 %

- Фосфор (P): до 1,2 %

- Железо (Fe): ~95 %

Чугун ЛР1

Марка чугуна: ЛР1

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 3,2-3,6 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,06 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~95 %

Чугун ЛР2

Марка чугуна: ЛР2

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2,8-3,2 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,06 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~95 %

Чугун ЛР3

Марка чугуна: ЛР3

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2,4-2,8 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,05 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~96 %

Чугун ЛР4

Марка чугуна: ЛР4

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 2-2,4 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,05 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~96 %

Чугун ЛР5

Марка чугуна: ЛР5

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 1,6-2 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,05 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~97 %

Чугун ЛР6

Марка чугуна: ЛР6

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 1,2-1,6 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,05 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~97 %

Чугун ЛР7

Марка чугуна: ЛР7

Класс: литейный чугун, рафинированный магнием

Применение: дальнейшая переплавка в чугунолитейных цехах при производстве отливок

Стандарт: ГОСТ 4832-95 «Чугун литейный»

Химический состав:

- Кремний (Si): 0,8-1,2 %

- Марганец (Mn): до 1 %

- Сера (S): до 0,01 %

- Фосфор (P): до 0,12 %

- Хром (Cr): до 0,04 %

- Ванадий (V): до 0,05 %

- Титан: (Ti): до 0,05 %

- Алюминий (Al): до 0,005 %

- Свинец (Pb): до 0,005 %

- Магний (Mg): до 0,019 %

- Железо (Fe): ~97 %

Гиссерай Лексикон

ist Weltweit das umfangreichste Werk, das auf neuestem Technologiesstandard basiert und in English und Deutscher Sprache verfügbar ist!

В бессрочном онлайн-лексиконе вы найдете полный набор технических и промышленных технологий!

Может быть студентом или инженером, специалистом или практиком, профессором университета или инвестором. Hier finden Sie был Siesuchen!

Hier finden Sie был Siesuchen!

GM baut Gießerei in Bedford für EV-Teile weiter aus – Eine neue 45-Millionen-Dollar-Kapazitätserweiterung soll in der Aluminiumdruckgießerei in…

Mit dem Qualimaster VC1 zu оптимальное Produktionsergebnissen – Der Maschinen- und Anlagenbauer Eirich präsentiert den neuen Qualimaster VC1: Das System…

Norican Group legt wissenschaftlich fundierte Emissionsreduktionsziele zur unabhängigen Validierung vor – es folgt ein einjähriger Prozess nach der…

BMW gießt Räder aus 100% Grünaluminium – Bis 2024 werden die Räder für die Marken BMW und MINI aus Primär- und Sekundäraluminium aus nachhaltigen.

..

..FARO® Vantage Lasertracker – Schnelle, genaue Messungen für großformatige Anwendungen

Unterstützung für die E-Mobilität: KUKA Liefert 36 Roboter and ZF – Automatisierung für eine выбросов ärmere Mobilität: Bei der ZF Gusstechnologie GmbH…

Neues Hammerüberwachungssystem MH5 für bis zu 8 Entkern-Hämmer zur Zustandsüberwachung von Entkern-Hämmern.

Simpson Technologies schließt sich der Norican-Gruppe an – Erwerb des Experten für Sandaufbereitung ergänzt globales Angebot.

Dynamik, Prozesssicherheit und Effizienz sind die wichtigsten Erfolgskriterien für das neuentwickelte Fill Bearbeitungszentrum SYNCROMILL C21-63/1500….

Д-р Зено Штауб, генеральный директор Vontobel Holding AG, eines in der Schweiz börsenkotierten, weltweit tätigen Investmenthauses, das…

Das TAG-System versieht jedes Gussteil mit einer eindeutigen ID, die die Bediener einscannen können, um das Gussteil einer bestimmten Fehlerursache…

“Industrieller Herbst” in voller Blüte – Die Messe Kielce METAL, Fachmesse für die Gießereiindustrie, und ihre Schwesterveranstaltungen, die in…

Вайтерлезен

Чугун | Конструкция машин

Чугуны включают множество металлов, обладающих широким спектром свойств. Хотя чугун часто считается простым металлом для производства и спецификации, металлургия чугуна более сложна, чем металлургия стали и большинства других металлов.

Хотя чугун часто считается простым металлом для производства и спецификации, металлургия чугуна более сложна, чем металлургия стали и большинства других металлов.

| Скачать эту статью в формате .PDF Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо. |

Стали и чугуны в основном состоят из железа с углеродом в качестве основного легирующего элемента. Стали содержат менее 2, а обычно менее 1% углерода; все чугуны содержат более 2% углерода. Два процента – это примерно максимальное содержание углерода, при котором железо может затвердевать как однофазный сплав со всем раствором углерода в аустените. Таким образом, чугуны по определению затвердевают как гетерогенные сплавы и всегда имеют в своей микроструктуре более одного компонента. Помимо углерода, чугуны должны содержать еще и кремний, обычно от 1 до 3%; таким образом, они на самом деле представляют собой сплавы железа, углерода и кремния.

Высокое содержание углерода и кремния в чугунах придает им превосходные литейные свойства. Температура их плавления значительно ниже, чем у стали. Расплавленное железо более жидкое, чем расплавленная сталь, и менее вступает в реакцию с формовочными материалами. Образование графита меньшей плотности при затвердевании делает возможным изготовление изделий сложной формы. Однако чугуны не обладают достаточной пластичностью для прокатки или ковки.

Содержание углерода в железе является ключом к его отличительным свойствам. Осаждение углерода (в виде графита) во время затвердевания противодействует нормальной усадке затвердевающего металла, создавая прочные сечения. Графит также обеспечивает превосходную обрабатываемость (даже при износостойких уровнях твердости), гасит вибрацию и способствует смазыванию изнашиваемых поверхностей (даже в пограничных условиях смазывания). Когда большая часть углерода остается в соединении с железом (как в белом чугуне), присутствие твердых карбидов железа обеспечивает хорошую стойкость к истиранию.

В некоторых случаях микроструктура железа может полностью состоять из феррита — того же компонента, который делает низкоуглеродистые стали мягкими и легко обрабатываемыми. Но феррит железа отличается тем, что он содержит достаточно растворенного кремния, чтобы устранить характерную смолистую природу низкоуглеродистой стали. Таким образом, чугуны, содержащие феррит, не требуют добавок серы или свинца, чтобы их можно было легко обрабатывать.

Поскольку размер и форма отливки определяют скорость ее затвердевания и прочность, при выборе типа чугуна необходимо учитывать конструкцию отливки и процесс литья. В то время как большинство других металлов определяется стандартным химическим анализом, один анализ чугуна может дать несколько совершенно разных типов железа, в зависимости от практики литейного производства, формы и размера отливки, все из которых влияют на скорость охлаждения. Таким образом, железо обычно определяется механическими свойствами. Однако для применений, связанных с высокими температурами или требующих особой коррозионной стойкости, также могут быть указаны некоторые требования к анализу.

Изготовление моделей больше не является обязательным этапом производства чугунных деталей. Многие детали из серого, ковкого и легированного железа могут быть изготовлены непосредственно из прутка, который непрерывно отливается до формы, близкой к чистой. Этот метод «деталей без шаблонов» не только экономит время и деньги на изготовление моделей, но и обеспечивает однородно плотную мелкозернистую структуру, по существу свободную от пористости, песка или других включений. Ключами к однородной микроструктуре металла являются ферростатическое давление и контролируемое температурой затвердевание, которые являются уникальными для данного процесса.

Для каждого основного типа чугуна существует ряд марок с сильно различающимися механическими свойствами. Эти вариации вызваны различиями в микроструктуре металла, окружающего графит (или карбиды железа). В одной и той же отливке могут существовать две разные структуры. Микроструктуру чугуна можно контролировать с помощью термической обработки, но после образования графита он остается.

Перлитный чугун состоит из чередующихся слоев мягкого феррита и твердого карбида железа. Эта ламинированная структура, называемая перлитом, прочна и износостойка, но при этом вполне поддается механической обработке. По мере того, как слои становятся тоньше, твердость и прочность железа увеличиваются. Размер ламинирования можно контролировать путем термообработки или скорости охлаждения.

Чугуны, закаленные пламенем, индукционной закалкой или нагретые в печи с последующей закалкой в масле, содержат мартенситную структуру. При отпуске эта структура обеспечивает обрабатываемость с максимальной прочностью и хорошей износостойкостью.

Методы спецификации: Спецификации ASTM для чугунных отливок основаны на методе, отличном от метода SAE. Спецификации ASTM определяют свойства металла, которые должны быть получены в отдельно отлитом испытательном стержне соответствующего размера, который разливается в тех же условиях, что и отливки. Спецификации SAE, с другой стороны, требуют, чтобы микроструктура отливки соответствовала указанной марке металла и чтобы твердость каждой отливки в определенном месте находилась в пределах указанного диапазона.

В коммерческих целях спецификация ASTM чаще используется для общих инженерных приложений, где установлена прочность железа, необходимая для изготовления детали. Спецификации SAE обычно используются для большого количества литых деталей меньшего размера, таких как те, которые используются в автомобилях, сельскохозяйственном и холодильном оборудовании. В этих случаях пригодность той или иной марки железа устанавливается не только по конструктивным соображениям, но и по фактическим испытаниям в эксплуатации; цель спецификации состоит в том, чтобы гарантировать соответствие продукции, сопоставимой с теми, которые, по опыту, признаны удовлетворительными.

Серый чугун: Это перенасыщенный раствор углерода в железной матрице. Избыток углерода выпадает в виде чешуек графита. Серый чугун обозначается двузначным обозначением; Класс 20, например, определяет минимальную прочность на растяжение 20 000 фунтов на квадратный дюйм. Кроме того, серый чугун определяется поперечным сечением и минимальной прочностью специального испытательного стержня. Обычно поперечное сечение испытательного стержня совпадает или связано с особенно критическим сечением отливки. Эта вторая спецификация необходима, потому что прочность серого чугуна очень чувствительна к поперечному сечению (чем меньше поперечное сечение, тем выше скорость охлаждения и выше прочность).

Обычно поперечное сечение испытательного стержня совпадает или связано с особенно критическим сечением отливки. Эта вторая спецификация необходима, потому что прочность серого чугуна очень чувствительна к поперечному сечению (чем меньше поперечное сечение, тем выше скорость охлаждения и выше прочность).

Ударная вязкость серого чугуна ниже, чем у большинства других литых черных металлов. Кроме того, серый чугун не имеет определенного предела текучести (как это определено классическими формулами) и не должен использоваться, когда постоянная пластическая деформация предпочтительнее разрушения. Еще одной важной характеристикой серого чугуна, особенно для точного машиностроения, является его способность гасить вибрации. Демпфирующая способность определяется в основном количеством и типом графитовых чешуек. По мере уменьшения содержания графита снижается и демпфирующая способность.

Высокая прочность серого чугуна на сжатие — в три-пять раз превышающая прочность на растяжение — может быть использована с пользой в определенных ситуациях. Например, размещение ребер на стороне сжатия пластины вместо стороны растяжения позволяет получить более прочный и легкий компонент.

Например, размещение ребер на стороне сжатия пластины вместо стороны растяжения позволяет получить более прочный и легкий компонент.

Серый чугун обладает отличной износостойкостью. Даже более мягкие сорта хорошо работают при определенных пограничных условиях смазки (например, в верхних стенках цилиндров двигателей внутреннего сгорания).

Для увеличения твердости серого чугуна, предназначенного для абразивного износа, могут быть добавлены легирующие элементы, могут быть использованы специальные методы литья или термическая обработка чугуна. Серый чугун можно закалить пламенным или индукционным методами, или литейное производство может использовать охлаждение в форме для получения закаленных поверхностей «белого железа».

Типичные области применения серого чугуна включают блоки автомобильных двигателей, шестерни, маховики, тормозные диски и барабаны, а также основания машин. Серый чугун хорошо подходит для машиностроения из-за его хорошей усталостной прочности.

Ковкий чугун: Ковкий, или шаровидный, чугун содержит следовые количества магния, который, реагируя с серой и кислородом в расплавленном чугуне, выделяет углерод в форме небольших сфер. Эти сферы улучшают жесткость, прочность и ударопрочность ковкого чугуна по сравнению с серым чугуном. Различные марки производятся путем контроля структуры матрицы вокруг графита, либо в литом состоянии, либо путем последующей термообработки.

Эти сферы улучшают жесткость, прочность и ударопрочность ковкого чугуна по сравнению с серым чугуном. Различные марки производятся путем контроля структуры матрицы вокруг графита, либо в литом состоянии, либо путем последующей термообработки.

Для обозначения ковкого чугуна используется система обозначений, состоящая из трех частей. Обозначение типичного сплава 60-40-18, например, указывает минимальный предел прочности при растяжении 60 000 фунтов на квадратный дюйм, минимальный предел текучести 40 000 фунтов на квадратный дюйм и удлинение 18% на 2 дюйма.

Ковкий чугун используется в таких областях, в качестве коленчатых валов благодаря хорошей обрабатываемости, усталостной прочности и высокому модулю упругости; в тяжелонагруженных передачах из-за высокого предела текучести и износостойкости; и в петлях автомобильных дверей из-за его пластичности. Поскольку он содержит магний в качестве дополнительного легирующего элемента, ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Но хотя ковкий чугун также имеет более высокий модуль упругости, его демпфирующая способность и теплопроводность ниже, чем у серого чугуна.

Но хотя ковкий чугун также имеет более высокий модуль упругости, его демпфирующая способность и теплопроводность ниже, чем у серого чугуна.

По весу отливки из ковкого чугуна дороже серого чугуна. Однако, поскольку они обладают более высокой прочностью и обеспечивают лучшую ударопрочность, общая стоимость деталей может быть примерно одинаковой.

Хотя это не новая обработка ковкого чугуна, за последние 5-10 лет аустенитный отпуск становится все более известным инженерному сообществу. Закалка не дает такой же структуры, как в стали, из-за высокого содержания углерода и кремния в железе. Матричная структура аустенизированного ковкого чугуна (ADI) отличает его от других чугунов, что делает его действительно отдельным классом конструкционных материалов.

С точки зрения свойств, матрица ADI почти вдвое превышает прочность обычного ковкого чугуна, сохраняя при этом превосходную ударную вязкость. Подобно ковкому чугуну, ADI — это не единственный материал; скорее, это семейство материалов, обладающих различными сочетаниями прочности, ударной вязкости и износостойкости. К сожалению, отсутствие стандартной спецификации материалов ограничивает их широкое распространение и использование. Чтобы помочь решить эту проблему, Общество ковкого чугуна предложило спецификации свойств для четырех марок аустенизированного ковкого чугуна.

К сожалению, отсутствие стандартной спецификации материалов ограничивает их широкое распространение и использование. Чтобы помочь решить эту проблему, Общество ковкого чугуна предложило спецификации свойств для четырех марок аустенизированного ковкого чугуна.

В настоящее время ADI чаще всего применяется в транспортном оборудовании — автомобилях, грузовиках, железнодорожных и военных транспортных средствах. Ожидается, что такие же улучшенные характеристики и экономия затрат сделают эти материалы привлекательными для оборудования для других отраслей, таких как горнодобывающая промышленность, землеройные работы, сельское хозяйство, строительство и станкостроение.

Белый чугун: Белый чугун производится путем «охлаждения» выбранных участков отливки в форме, что предотвращает осаждение графитового углерода. Как серый, так и ковкий чугун можно охлаждать, чтобы получить поверхность из белого чугуна, состоящую из карбида железа или цементита, который является твердым и хрупким. Однако в отливках, которые полностью состоят из белого чугуна, состав чугуна выбирается в соответствии с размером детали, чтобы гарантировать, что объем задействованного металла может достаточно быстро затвердевать для образования структуры из белого чугуна.

Однако в отливках, которые полностью состоят из белого чугуна, состав чугуна выбирается в соответствии с размером детали, чтобы гарантировать, что объем задействованного металла может достаточно быстро затвердевать для образования структуры из белого чугуна.

Основным недостатком белого чугуна является его хрупкость. Это можно несколько уменьшить, уменьшив содержание углерода или тщательно разгрузив отливку для сфероидизации карбидов в матрице. Однако эти меры увеличивают стоимость и снижают твердость.

Кокили производят отливки с рабочими поверхностями из белого чугуна и сердечниками из более прочного и легко поддающегося обработке серого или ковкого чугуна. Во время охлаждения та часть отливки, которая должна сопротивляться износу, охлаждается металлическим или графитовым радиатором (охлаждением) в форме. Когда расплавленное железо контактирует с кокилью, оно затвердевает так быстро, что железо и углерод не могут диссоциировать.

Охлаждение не следует путать с термической закалкой, которая включает совершенно другой металлургический механизм. Белое железо, названное так из-за очень белого излома, может образоваться только при затвердевании. Он не размягчится, кроме как при длительном отжиге, и сохраняет свою твердость даже при температуре выше 1000°F.

Белое железо, названное так из-за очень белого излома, может образоваться только при затвердевании. Он не размягчится, кроме как при длительном отжиге, и сохраняет свою твердость даже при температуре выше 1000°F.

Белые чугуны в основном используются для изделий, требующих износостойкости и стойкости к истиранию, таких как мельничные футеровки и сопла для дробеструйной очистки. Другие области применения включают железнодорожные тормозные колодки, прокатные валки, оборудование для смешивания глины и производства кирпича, а также дробилки и измельчители. Как правило, простой (нелегированный) белый чугун стоит меньше, чем другие чугуны.

Чугун с уплотненным графитом: До недавнего времени чугун с уплотненным графитом (CGI), также известный как вермикулярный чугун, был главным образом лабораторной диковинкой. Давно известный как промежуточное звено между серым и ковким чугуном, он обладает многими благоприятными свойствами каждого из них. Однако из-за трудностей управления технологическим процессом и необходимости держать добавки в сплавах в очень жестких пределах, CGI было чрезвычайно трудно успешно производить в промышленных масштабах. Например, если бы добавка магния изменялась всего на 0,005%, результаты были бы неудовлетворительными.

Например, если бы добавка магния изменялась всего на 0,005%, результаты были бы неудовлетворительными.

Проблемы обработки были решены совместными усилиями компании Foote Mineral Co. и Британской ассоциации исследований чугуна. Пакет добавок к сплаву содержит основные легирующие ингредиенты — магний, титан и редкоземельные элементы — в точно нужных пропорциях.

Прочность деталей CGI приближается к прочности ковкого чугуна. CGI также обладает высокой теплопроводностью, а его демпфирующая способность почти такая же, как у серого чугуна; Сопротивление усталости и пластичность аналогичны свойствам ковкого чугуна. Обрабатываемость выше, чем у ковкого чугуна, а выход отливок высок, поскольку характеристики усадки и подачи больше похожи на серый чугун.

Сочетание высокой прочности и высокой теплопроводности предполагает использование CGI в блоках двигателей, тормозных барабанах и выпускных коллекторах автомобилей. Зубчатые пластины CGI заменили алюминий в шестеренных насосах высокого давления из-за способности железа сохранять размерную стабильность при давлении выше 1500 фунтов на квадратный дюйм.

Ковкий чугун: Ковкий чугун представляет собой белый чугун, который был преобразован путем двухступенчатой термической обработки в состояние, при котором большая часть содержащегося в нем углерода находится в форме узелков графита неправильной формы, называемых отпускным углеродом. Полученные свойства противоположны свойствам белого железа, из которого он получен. Вместо того, чтобы быть твердым и хрупким, он податлив и легко обрабатывается. Отливки из ковкого чугуна обычно стоят немного меньше, чем отливки из ковкого чугуна.

Три основных типа ковкого чугуна: ферритный, перлитный и мартенситный. Ферритные марки лучше поддаются механической обработке и пластичны, тогда как перлитные марки прочнее и тверже. Как правило, мартенситные сорта группируются с перлитными материалами; их можно рассматривать как продолжение (на более высоком конце диапазона прочности) перлитного ковкого железа.

В отличие от ферритного ковкого чугуна, в микроструктуре которого отсутствует связанный углерод, перлитный ковкий чугун содержит от 0,3 до 0,9% углерода в комбинированной форме. Поскольку этот компонент может быть легко преобразован в самую твердую форму связанного углерода простым нагревом и закалкой, отливки из перлитного ковкого чугуна могут быть выборочно упрочнены. Глубина закалки определяется скоростью подвода тепла, временем при температуре и скоростью закалки. Термическая обработка может обеспечить твердость поверхности примерно до значения С по шкале Роквелла 60.

Поскольку этот компонент может быть легко преобразован в самую твердую форму связанного углерода простым нагревом и закалкой, отливки из перлитного ковкого чугуна могут быть выборочно упрочнены. Глубина закалки определяется скоростью подвода тепла, временем при температуре и скоростью закалки. Термическая обработка может обеспечить твердость поверхности примерно до значения С по шкале Роквелла 60.

Углерод в ковком чугуне помогает удерживать и сохранять смазочные материалы. В условиях экстремального износа перлитная поверхность ковкого железа стирается с образованием безвредных частиц микронного размера, которые наносят меньший вред, чем другие типы частиц железа. Пористая поверхность из ковкого железа задерживает абразивный мусор, скапливающийся между поверхностями подшипника. Желчные прожилки могут образовываться на ковком железе, но истирание обычно не прогрессирует.

Отливки из ковкого чугуна часто используются для изготовления подшипниковых поверхностей, работающих в тяжелых условиях, в автомобилях, грузовиках, железнодорожном подвижном составе, сельскохозяйственной и строительной технике. Перлитные марки обладают высокой износостойкостью, их твердость варьируется от 152 до более чем 300 Bhn. Однако применение ограничено отливками относительно тонкого сечения из-за высокой степени усадки и необходимости быстрого охлаждения для производства белого чугуна.

Перлитные марки обладают высокой износостойкостью, их твердость варьируется от 152 до более чем 300 Bhn. Однако применение ограничено отливками относительно тонкого сечения из-за высокой степени усадки и необходимости быстрого охлаждения для производства белого чугуна.

Высоколегированные чугуны: Высоколегированные чугуны представляют собой ковкие, серые или белые чугуны, содержащие от 3 до более 30% легирующих элементов. Свойства, полученные специализированными литейными цехами, значительно отличаются от свойств нелегированных чугунов. Эти утюги обычно определяются химическим составом, а также различными механическими свойствами.

Белые высоколегированные чугуны, содержащие никель и хром, образуют микроструктуру с мартенситной матрицей вокруг первичных карбидов хрома. Эта структура обеспечивает высокую твердость с чрезвычайной износостойкостью и стойкостью к истиранию. Чугуны с высоким содержанием хрома (обычно около 16%) сочетают износостойкость и стойкость к окислению с ударной вязкостью.

..

..