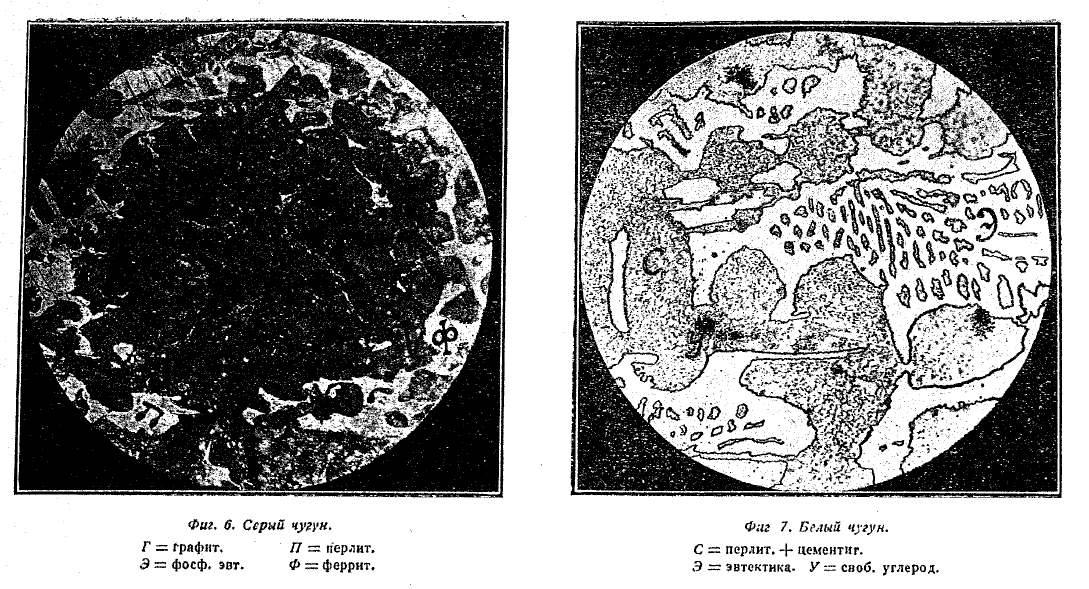

Чугуны серые: Структура серого чугуна

alexxlab | 23.04.2023 | 0 | Разное

Материаловедение (Арзамасов Б. Н.)

Материаловедение (Арзамасов Б. Н.)

ОглавлениеВведениеГлава 1. СТРОЕНИЕ И СВОЙСТВА МАТЕРИАЛОВ 1.1. Элементы кристаллографии 1.2. Влияние типа связи на структуру и свойства кристаллов Молекулярные кристаллы. Ковалентные кристаллы. Металлические кристаллы. Ионные кристаллы. 1.3. Фазовый состав сплавов Твердые растворы. Промежуточные фазы. 1.4. Дефекты кристаллов Линейные дефекты. Поверхностные дефекты. 1.5. Диффузия в металлах и сплавах 1.6. Жидкие кристаллы 1.7. Структура полимеров, стекла и керамики Глава 2. ФОРМИРОВАНИЕ СТРУКТУРЫ ЛИТЫХ МАТЕРИАЛОВ 2.1. Самопроизвольная кристаллизация 2.2. Несамопроизвольная кристаллизация 2.3. Форма кристаллов и строение слитков 2.4. Получение монокристаллов 2.5. Аморфное состояние металлов Глава 3. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА НА РАВНОВЕСНУЮ СТРУКТУРУ СПЛАВОВ 3.1. Методы построения диаграмм состояния 3.2. Основные равновесные диаграммы состояния двойных сплавов Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твердом состоянии и образую! перитектику Диаграмма состояния сплавов с полиморфным превращением одного из компонентов.  Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением. Физические и механические свойства сплавов в равновесном состоянии. 3.3. Диаграмма состояния железоуглеродистых сплавов Превращения в сплавах системы железо-цементит. Превращения в сплавах системы железо-графит. 3.4. Влияние легирующих элементов на равновесную структуру сталей Карбиды в легированных сталях. Влияние легирующих элементов на температуры фазовых превращений сталей при нагреве и на состав точек S и Е диаграммы. 4.1. Пластическая деформация моно- и поликристаллов Механизм пластической деформации Пластическая деформация поликристаллических металлов. Деформирование двухфазных сплавов оказывается более сложным. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации. 4.2. Возврат и рекристаллизация Глава 5. ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ 5.  2. Основное оборудование для термической обработки 2. Основное оборудование для термической обработки5.3. Термическая обработка сплавов, не связанная с фазовыми превращениями в твердом состоянии Рекристаллизационный отжиг. Диффузионный отжиг (гомогенизация). 5.4. Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии 5.5. Термическая обработка сталей с эвтектоидным превращением Превращения аустенита при различных степенях переохлаждения. 5.6. Основные виды термической обработки стали Нормализация сталей. Закалка сталей. Закаливаемость в прокаливаемость сталей. Отпуск закаленных сталей. Глава 6. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ 6.2. Диффузионное насыщение углеродом и азотом Азотирование стали. Ионное азотирование и цементация. Одновременное насыщение поверхности стали углеродом и азотом. 6.3. Диффузионное насыщение сплавов металлами и неметаллами Раздел первый. Конструкционные материалы 7.1. Общие требования, предъявляемые к конструкционным материалам 7.  2. Конструкционная прочность материалов и критерии ее оценки 2. Конструкционная прочность материалов и критерии ее оценки7.3. Методы повышения конструкционной прочности 7.4. Классификация конструкционных материалов Глава 8. СТАЛИ, ОБЕСПЕЧИВАЮЩИЕ ЖЕСТКОСТЬ, СТАТИЧЕСКУЮ И ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ 8.2. Влияние углерода и постоянных примесей на свойства стали 8.3. Углеродистые стали 8.4. Легированные стали Легированные стали нормальной и повышенной статической прочности. Легированные высокопрочные стали. Легированные стали с повышенной циклической прочностью. Глава 9. МАТЕРИАЛЫ С ОСОБЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ 9.1. Стали с улучшенной обрабатываемостью резанием 9.2. Стали с высокое технологической пластичностью и свариваемостью 9.3. Железоуглеродистые сплавы с высокими литейными свойствами Серые чугуны. Высокопрочные чугуны. Ковкие чугуны. 9.4. Медные сплавы Общая характеристика и классификация медных сплавов. Латуни. Бронзы.  Глава 10. ИЗНОСОСТОЙКИЕ МАТЕРИАЛЫ 10.2. Закономерности изнашивания деталей, образующих пары трения, и пути уменьшения их износа 10.3. Материалы с высокой твердостью поверхности Материалы, устойчивые к усталостному виду изнашивания. Материалы, устойчивые к изнашиванию в условиях больших давлений и ударных нагрузок. 10.4. Антифрикционные материалы Неметаллические материалы. Комбинированные материалы. Минералы. 10.5. Фрикционные материалы Глава 11. МАТЕРИАЛЫ С ВЫСОКИМИ УПРУГИМИ СВОЙСТВАМИ 11.1. Рессорно-пружинные стали 11.2. Пружинные материалы приборостроения Глава 12. МАТЕРИАЛЫ С МАЛОЙ ПЛОТНОСТЬЮ 12.1. Сплавы на основе алюминия Общая характеристика и классификация алюминиевых сплавов. Деформируемые алюминиевые сплавы. Литейные алюминиевые сплавы. Гранулированные сплавы. 12.2. Сплавы на основе магния Общая характеристика и классификация магниевых сплавов. Деформируемые магниевые сплавы. Литейные магниевые сплавы.  12.3. Неметаллические материалы Механические свойства термопластичных пластмасс. Механические свойства термореактивных пластмасс. Глава 13. МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ПРОЧНОСТЬЮ 13.1. Титан и сплавы на его основе Влияние легирующих элементов на структуру и свойства титановых сплавов. Особенности термической обработки титановых сплавов. Промышленные титановые сплавы. 13.2. Бериллий и сплавы на его основе Бериллиевые сплавы. 13.3. Композиционные материалы Дисперсно-упрочненные композиционные материалы. Волокнистые композиционные материалы. Композиционные материалы на неметаллической основе. Композиционные материалы на металлической основе. Глава 14. МАТЕРИАЛЫ, УСТОЙЧИВЫЕ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ И РАБОЧЕЙ СРЕДЫ 14.1. Коррозионно-стойкие материалы Коррозионно-стойкие непассивирующиеся металлы. Коррозионностойкие пассивирующиеси металлы. Коррозионно-стойкие покрытия. 14.2. Жаростойкие материалы Жаростойкость металлов.  Жаростойкость сплавов. 14.3. Жаропрочные материалы Основные группы жаропрочных материалов. 14.4. Хладостойкие материалы Основные группы хладостойких материалов. 14.5. Радиационно-стойкие материалы Влияние облучения на коррозионную стойкость. Раздел второй. Материалы с особыми физическими свойствами 15.1. Общие сведения о ферромагнетиках 15.2. Магнитно-мягкие материалы Низкочастотные магнитно-мягкие материалы Высокочастотные магнитно-мягкие материалы. Материалы со специальными магнитными свойствами. 15.3. Магнитно-твердые материалы Магнитно-твердые лнтые материалы. Порошковые магнитно-твердые материалы. Деформируемые магнитно-твердые сплавы. Глава 16. МАТЕРИАЛЫ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ 16.1. Сплавы с заданным температурным коэффициентом линейного расширении Глава 17. МАТЕРИАЛЫ С ОСОБЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ 17.1. Материалы высокой электрической проводимости Проводниковые материалы.  17.2. Полупроводниковые материалы Кристаллофизические методы получения сверхчистых материалов. Легирование полупроводников и получение p-n-переходов. 17.3. Диэлектрики Раздел третий. Инструментальные материалы Глава 18. МАТЕРИАЛЫ ДЛЯ РЕЖУЩИХ И ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ 18.1. Материалы для режущих инструментов Низколегированные стали. Быстрорежущие стали. Спеченные твердые сплавы. Сверхтвердые материалы. 18.2. Стали для измерительных инструментов Глава 19. СТАЛИ ДЛЯ ИНСТРУМЕНТОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ 19.1. Стали для инструментов холодной обработки давлением 19.2. Стали для инструментов горячей обработки давлением Приложение Список литературы |

Свойства серого чугуна, высокопрочного, белого, ковкого

В списке индустриально-промышленных металлов чугун является самым дешёвым материалом. Производство метала не требует глубокой технологической переделки, что выгодно отличает его себестоимость в сравнении со сталями. Имея хорошие литейные качества чугун в широко используют в изготовлении массивных корпусных, объёмных деталей и отдельных частей механизмов, не подвергающихся сильным ударным нагрузкам. Свойства отдельных видов чугунов и их марок во многом зависят от уровня содержания углерода его состояния и формы включений в сплаве.

Имея хорошие литейные качества чугун в широко используют в изготовлении массивных корпусных, объёмных деталей и отдельных частей механизмов, не подвергающихся сильным ударным нагрузкам. Свойства отдельных видов чугунов и их марок во многом зависят от уровня содержания углерода его состояния и формы включений в сплаве.

Литые изделия из чугуна

Основные механические и физические свойства

По своей природе чугун представляет собой сплав железа с углеродом с естественным содержанием незначительного количества примесей, где процент содержания углерода в общей объёмной массе сплава может быть в приделах от 2.14 до 6.67%.

Сплавы, имеющие в своём составе углерода ниже 2.14% переходят в разряд сталей. При содержании углерода в структуре выше 6.67% сплавы переходят в разряд сверхтвёрдых материалов именуемых — карбидами железа (цементитами).

Сравнительно со сталью, высокое содержание углерода делает чугун хрупким, твёрдым, не устойчивым к ударным нагрузкам. Этот же фактор затрудняет механическую обработку и свариваемость материала. Вместе с этим плюсом является хорошие литейные свойства и коррозийная устойчивость чугунов. Также при включении в состав некоторых легирующих добавок возможно улучшение некоторых физических и механических качеств металла.

Этот же фактор затрудняет механическую обработку и свариваемость материала. Вместе с этим плюсом является хорошие литейные свойства и коррозийная устойчивость чугунов. Также при включении в состав некоторых легирующих добавок возможно улучшение некоторых физических и механических качеств металла.

Стандартно все марки чугунов, как и других сплавов, характеризуются такими механическими параметрами как твёрдость материала и сопротивление разрыву при растяжении.

Классификация чугунов

По назначению в металлургии выпускаются два вида чугунов:

- передельный – используемый для технологической переплавки в сталь

- литейный – используемый для отливки готовых деталей, который в свою очередь подразделяется на конструкционный и специальный

Содержанием углерода в сплаве чугуны делятся на следующие типы:

- Доэвтектические с содержанием углерода 2.

14 – 4.3%

14 – 4.3% - Эвтектические с содержанием — 4.3%

- Заэвтектические с содержанием — 4.3 — 6.67%

По составу сплавов чугуны делятся на легированные и нелегированные

В зависимости от состояния углерода в структуре сплавы отличаются цветом на плоскости излома, где различают серый и белый виды чугунов. Структура белого чугуна характеризуется наличием углерода только в сформированном цементите. Углерод в структуре серых чугунов находится в виде графита сформированных в виде отдельных включений.

По структуре, а конкретно по форме и распределению включений углерода (графита) в массе сплава чугуны делятся на четыре группы:

- Сплавы с графитом в виде пластинок в своей структуре. Данный вид чугунов не подаётся легированию.

- Чугуны с включениям шаровидного графита. Такая структура характерна высокопрочным чугунам.

- Сплавы с включениями вермикулярного (червеобразного) графита в своей структуре.

- Хлопьевидные включения графита в структуре сплава характерны ковким маркам чугуна.

Выделение графита в структуре

По структуре металлической основы сплава различают:

- Перлитные

- Ферритные

- Перлито-ферритные

- Аустенитные

- Бейнитные

- Мартенситные

Все перечисленные определения отражают строение структуры в соответствии с диаграммой превращения при плавлении стали и чугуна в зависимости от содержания углерода и режимов его кристаллизации в общем объёме сплава.

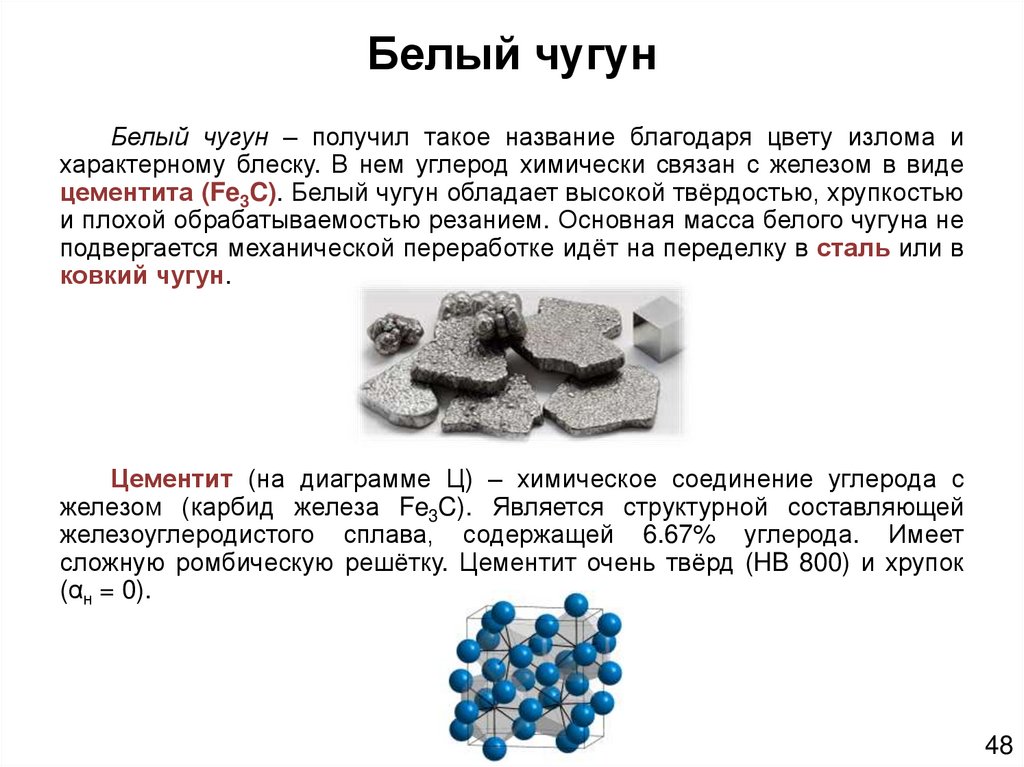

Свойства белого чугуна

Особенностью белого чугуна является то, что углерод в его составе растворён в цементите, где общая структура состоит из железа и цементита. Отдельных включений графита, как в сером чугуне, здесь нет и срез метала является более светлым.

Структура белого чугуна с цементитом

Цементит представляет собой высокоуглеродистое соединение в виде карбида железа Fe₃C, которое является неустойчивым и при определённых условиях и может распадаться с выделением углерода отдельными включениями графита в структуре металла.

Особенности белого чугуна

Данный вид чугуна характеризуется:

- Высокой твёрдостью и удельным сопротивлением

- Хорошей износостойкостью

- Достаточной стойкостью к тепловому воздействию

- Относительно хорошую коррозийную стойкость, включая к кислотам

- Его литейные качества не позволяют изготовление деталей сложных конфигураций, где в литье могут образовываться трещины

- Литьё из белого чугуна даёт усадку в переделах 2%

- За счёт своей твердости материал сложно обрабатывать

- Высокая хрупкость не позволяет его использовать в деталях испытывающих ударные нагрузки

- Материал очень плохо сваривается, где в процессе налаживания шва при нагреве дуговой или газовой сварки образуются частые трещины

Применение

Белый чугун не столь широк в применении как серый. Его используют в отливке несущих элементов конструкций в строительстве, судостроении, станкостроении. Сплав в виду не столь высоких литейных качеств больше подходит для литья простых, несложных конфигураций массивных деталей. Чаще сплав используют как сырьё во вторичной переделке для производства ковких и других марок серого чугуна.

Чаще сплав используют как сырьё во вторичной переделке для производства ковких и других марок серого чугуна.

Заготовки белого чугуна для производства ковкого чугуна

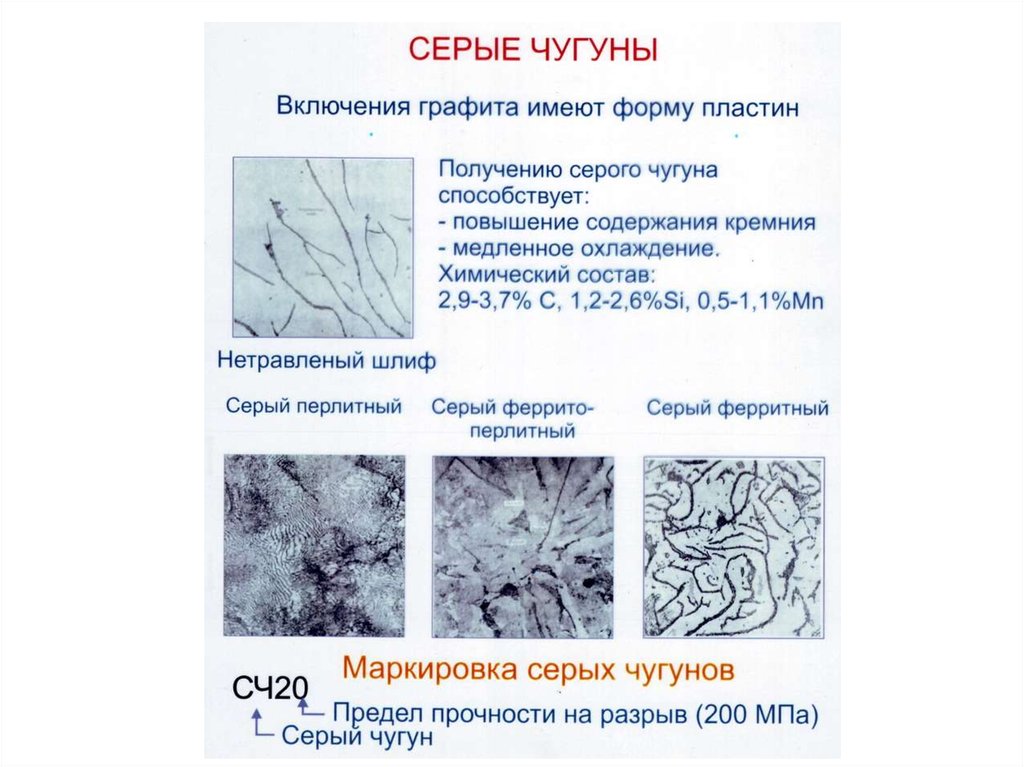

Серый чугун

Данный вид углеродистого сплава является самым широко применяемым из чугунов. Сплав используют при литье деталей требующих высокой устойчивости к нагрузкам на сжатие. Ограничение использования материала определяет его хрупкость и неустойчивость к изгибающим нагрузкам. Сплав применяют в литье цилиндров двигателей, несущих станин станков и корпусов оборудования.

Детали из серого чугуна

Факторы, влияющие на свойства сплава

При плавке серых чугунов происходит выделение в структуре углерода в виде графита, где последний формируется отдельными пластинками или чешуйками. При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2.4-3.7%. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Технологии выплавки

Форма и размер графитных включений зависит от наличия в расплавленном чугуне центров кристаллизации, скорости его охлаждения и наличии добавок, обеспечивающих выделение графита. Чем больше в расплавленном материале нерастворимых частичек, тем больше центров кристаллизации, обеспечивающих формирование более мелких включений графита.

Для обеспечения большего числа центров кристаллизации перед разливом в формы осуществляют внедрение в жидкий металл модифицированных добавок в составе с кремнием, алюминием и кальцием. В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

youtube.com/embed/Wj3yX7R9dE4?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Марки серого чугуна

СЧПГ в отливках ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Число в маркировке означает временное сопротивление при растяжении (кгс/мм²).

Высокопрочный чугун

Данный сплав является подвидом модифицированного серого чугуна, где графит в структуре сплава распределён шаровидными включениями. Высокая прочность обусловлена меньшей площади к объёму сферических включений в структуре, что обеспечивает более монолитную металлическую основу сплаву. Формирование такой структуры обеспечивается присадками в виде чистого магния или связками (Например, Mg 20% + Ni 80%). Такие сплавы имеют ферритную или перлитную основу с более высокой пластичностью и ударной вязкостью, чем у обычных серых чугунов. Прочность сплава повышается с увеличением содержания в структуре перлита и увеличением дисперсности шариков графита. Вязкость повышается с увеличением в структуре феррита.

Вязкость повышается с увеличением в структуре феррита.

Такие чугуны успешно используют вместо стали для отливки коленчатых валов двигателей, шестерней, муфт, задних мостов, ступиц, картеров.

Среди высокопрочных чугунов ВЧШГ существуют следующие марки согласно ГОСТа 7293-85: ВЧ35-22, ВЧ40-15, ВЧ45-10, ВЧ50-7, ВЧ60-3, ВЧ70-2, ВЧ80-2, ВЧ100-2. Первое число означает временное сопротивление растяжению (кгс/мм²), второе относительное удлинение в %.

Свойства ковкого чугуна

Сплав получают из отлитого белого чугуна путем дополнительного продолжительного отжига при температуре 950°С в контейнерах засыпанным песком. Таким образом удаётся достигнуть относительной вязкости металла. Это конечно не позволяет работать с металлом кузнечным методом, но достаточно повышает стойкость к ударным нагрузкам материала.

В структуре ковкий чугун, как и серый содержит в своей сталистой основе включения углерода в виде графита. Но структурное отличие заключается в том, что графит распределён в массе сплава микроскопическими хлопьями, изолированными между собой. Таким образом металлическая снова менее разобщена и материал обладает более высокой пластичностью и вязкостью.

Свойства ковкого чугуна во много зависят от размера графитных включений в своей структуре. Среди чугунов данного типа, в зависимости от строения структуры различают два вида: ферритный (Ф класса), перлитный (П класса). К ковким чугунам относятся следующие марки: с ферритной и феррито-перлитной структурой КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12; с перлитной структурой КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1. 5.

5.

Первая цифра в маркировке указывает минимальный придел прочности у кгс/мм², вторая- минимальное относительное линейное удлинение.

Действие добавок на свойства чугунов

Если говорить о углероде в составе чугуна, то его относительное массовое повышение в составе сплава положительно влияет на текучесть раскалённого жидкого сплава. Вместе с этим, при выделении углерода в виде графита в структуре сплава объём вылитой заготовки увеличивается, что частично компенсирует усадку после полной кристаллизации. Таким образом, углерод положительно влияет на литейные качества и позволяет отливать достаточно точные размеры заготовок.

Кремний

Является хорошим катализатором для выделения графита в структуре сплава, что важно при производстве серых чугунов. При взаимодействии железа с кремнием образуются соединения силициды FeSi и Fe₃Si₂, активизирующие формирование графитных пластинок, блокируя образование цементита в структуре, повышающего хрупкость материала. Дополнительно, кремний повышает жидкотекучесть сплава, понижает температуру плавления, замедляет скорость охлаждения, что улучшает формообразования отливок. Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Марганец

Элемент обратное действие кремнию — для устойчивого удерживания углерода в составе сформированного карбида (цементита), обеспечивая отбеливание чугуна. Предельное содержание марганца в серых чугунах ограничивается в пределах 0.5-1.5%.

Сера

Понижает текучесть расплавленного чугуна, снижает выделение графита и повышает его хрупкость. Данный элемент негативно влияет на качество сплава поэтому его содержание в составе не должно превышать 0.7%

Фосфор

Элемент создаёт в структуре твёрдую и хрупкую эвктетику, поэтому в чугунах предназначенных для изготовления деталей подвергаемых самым малым ударным нагрузкам его содержание не должно превышать 0.3%. Однако для литых деталей требующих повышенной износоустойчивости содержание фосфора доводят до массового содержания в пределах 0.7-0.8%. Дополнительно, фосфор повышает литейные свойства, понижает температуру плавления, уменьшает объёмную усадку. Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

Никель

Используют как легирующий элемент для выравнивания механических свойств отливок со стенками разной толщины, способствует повышению твердости, коррозийной стойкости и обрабатыванию резанием.

Медь

Повышает жидкотекучесть, твердость и прочность, стимулирует процесс графитизации в структуре металла.

Титан

Элемент притормаживает процесс выделения графита при содержании до 0.05%. С увеличением содержания титана процесс графитезации замедляется и повышает механические свойства.

Хром

Притормаживает процесс выделения графита, приводит к дроблению графитных включений, повышает дисперсность перлита, увеличивает прочность и твердость, снижает текучесть и пластичность сплава.

Магний

Стимулирует выделение графита при содержании элемента в сплаве до 0.01%, с увеличением количества стимулирует отбеливание сплава.

Молибден

Элемент замедляет выделение графита, стимулирует образование карбидов, повышает твердость и износоустойчивость без повышения сопротивляемости к обработке.

Что такое серый чугун и для чего он используется?

Серый чугун, также известный как серый чугун или серый чугун, представляет собой разновидность чугуна с графитовой микроструктурой. Как следует из названия, чугун имеет серый цвет из-за присутствия графита. Эта разновидность железа является древнейшей и широко используемой для литья. Металл имеет множество применений в зависимости от его теплостойкости и веса. Но незакаленный металл хрупок, как и другие литые металлы. Серый чугун имеет низкую ударную вязкость и прочность на растяжение из-за наличия графитовых чешуек. Но есть и хорошие эффекты! Графитовые чешуйки — единственная причина износостойкости утюга. Свойства железа зависят от материалов, расплавленных вместе и залитых в форму. Процесс производства также отвечает за управление свойствами.

Наиболее распространенные области применения серого чугуна

Наиболее распространенные области применения серого чугуна

• Крышки люков. Серый чугун является основным материалом для крышек люков.

• Шлакоблоки – это, пожалуй, самый распространенный вариант использования серого чугуна. Они необходимы для ежедневного использования в строительной отрасли по всему миру.

• Электрические коробки

• Блоки цилиндров двигателей внутреннего сгорания

• Корпус ветрогенератора

• Шестерни

• Корпуса насосов

• Детали гидравлики

• Лемеха

• Детали автомобильной подвески

• Детали печки

• Клапаны

• Детали трактора

• Кулаки поворотные

• Основания машин

Причины популярности

9000 Серый чугун. Самый популярный вариант чугуна. Любой производитель отливок из серого чугуна предпочитает использовать металл из-за его высокой теплопроводности. Он также известен своей высокой теплоемкостью. Тепло легко проходит через серый чугун. Таким образом, этот металл используется для изготовления посуды. По той же причине идеальным выбором для тормозных дисков является серый чугун.

Он также известен своей высокой теплоемкостью. Тепло легко проходит через серый чугун. Таким образом, этот металл используется для изготовления посуды. По той же причине идеальным выбором для тормозных дисков является серый чугун.

Основные преимущества использования серого чугуна

Использование этого чугуна дает несколько преимуществ. Вот некоторые из них:

• Этот металл является самым дешевым для литья и производства различных изделий

• Обладает хорошей ударопрочностью

• Он может гасить вибрации и, таким образом, является идеальным выбором для изготовления оснований машин и корпусов

• Металл может эффективно выдерживать термоциклирование

• Обладает высокой прочностью на сжатие, сравнимой со среднеуглеродистой сталью

• Это наиболее распространенный инженерный сплав благодаря хорошей обрабатываемости

• Серый чугун известен хорошей устойчивостью к износу и истиранию

• Он подвергается меньшей усадке при затвердевании, чем у других чугунов без микроструктуры графита

• Он хорошо коррозионностойкий -стойкий металл

• Повышает текучесть в процессе литья

• Чугун умеренно легко поддается сварке

Состав серого чугуна

Как и в любом чугуне, основным компонентом серого чугуна является железо. Он содержит от 2,5 до 4,0% углерода и от 1 до 3% кремния.

Он содержит от 2,5 до 4,0% углерода и от 1 до 3% кремния.

Если вам требуется какое-либо литье, всегда следует выбирать известного производителя литья из серого чугуна. Они лучше всего подходят для манипулирования конструкциями пресс-форм. Скорее всего, у них есть опыт работы в различных отраслях. Автомобильные детали, сельское хозяйство, строительство, клапаны и трубопроводы, нефть и газ — вот где металл широко используется.

Отливка из серого чугуна

Рекомендуемые сообщения

Почему литье из серого чугуна популярно?

Несколько важных замечаний относительно отливок из серого чугуна

Производитель отливок из серого чугуна | Литейный завод серого чугуна

Ferroloy поставляет высококачественных отливок из серого чугуна клиентам по всей территории Соединенных Штатов. Мы являемся поставщиком «под ключ» для сельского хозяйства, строительства, промышленного оборудования, гидравлики и арматуры. Наш литейный цех из серого чугуна расположен в центре Уичито, штат Канзас, поэтому мы можем быстро производить и поставлять детали из серого чугуна клиентам по всей территории США

Наш литейный цех из серого чугуна расположен в центре Уичито, штат Канзас, поэтому мы можем быстро производить и поставлять детали из серого чугуна клиентам по всей территории США

Независимо от того, разработали ли вы деталь самостоятельно или вам нужен партнер для помощи в проектировании отливки, компания Ferroloy, Inc. может произвести вашу чугунную деталь в срок и в рамках бюджета. Мы способны обрабатывать все аспекты литья из серого чугуна, от литья и механической обработки до покрытия и сборки.

Свяжитесь с нами сегодня по телефону 316-838-0897 , чтобы узнать больше о наших возможностях литья чугуна, или запросите расценки онлайн.

Запрос информации

Преимущества отливок из серого чугуна

Отливки из серого чугуна предпочтительны при поиске долговечного, недорогого решения с рассеиванием тепла и высокой плотностью. Серый чугун обладает хорошей текучестью и легко поддается механической обработке.

Отливки из серого чугуна Микроструктура

Серый чугун получает свои свойства от чешуйчатого графита в своей микроструктуре. Его уникальные свойства включают превосходную обрабатываемость. Когда состав расплавленного чугуна и скорость его охлаждения являются подходящими, углерод в железе отделяется во время затвердевания и образует взаимосвязанные графитовые чешуйки. Графит врастает в жидкость ребром и образует характерную форму чешуек. На свойства серого чугуна также влияет относительная твердость металлической матрицы, то есть железа, окружающего графит. Микроструктурные свойства в первую очередь контролируются содержанием углерода и кремния в металле и скоростью охлаждения отливки.

Предел прочности при растяжении и текучести

Серый чугун не имеет измеримого предела текучести, предел прочности при растяжении находится в пределах от 20 000 до 60 000 фунтов на кв. дюйм.

Демпфирующая способность

Относительная способность материала поглощать вибрацию оценивается как его демпфирующая способность.

14 – 4.3%

14 – 4.3%