Цементация металла в домашних условиях графитом: Цементация стали в домашних условиях графитом и другими методами

alexxlab | 25.04.2023 | 0 | Разное

Цементация стали в домашних условиях графитом и другими методами

Определенное воздействие на сталь позволяет изменить ее основные эксплуатационные свойства. Чаще всего проводится химико-термическое воздействие, которое называют цементацией стали. Она предусматривает как нагрев детали для перестроения его атомной решетки, так и внесение требуемых химических элементов.

Храмов Григорий

Цементация стали в домашних условиях графитом или другой средой еще несколько лет назад практически не проводилась, но сегодня это возможно. Рассмотрим особенности данного процесса подробнее.

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

- Твердой.

- Газовой.

- В виде пасты.

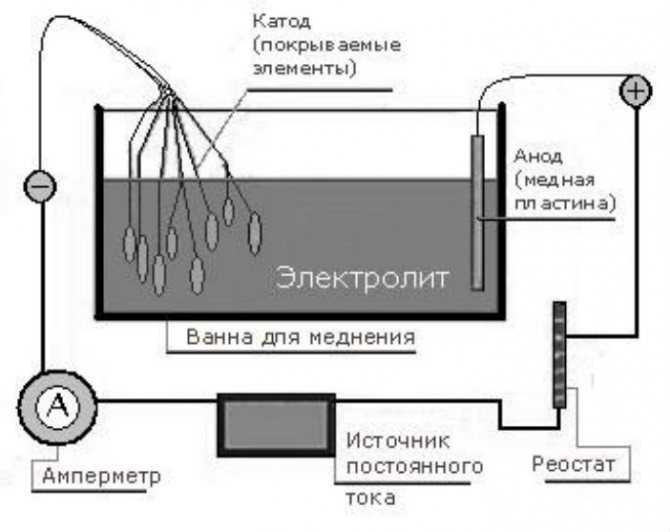

- Растворе электролита.

- Кипящем слое.

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Процесс цементации стали своими руками

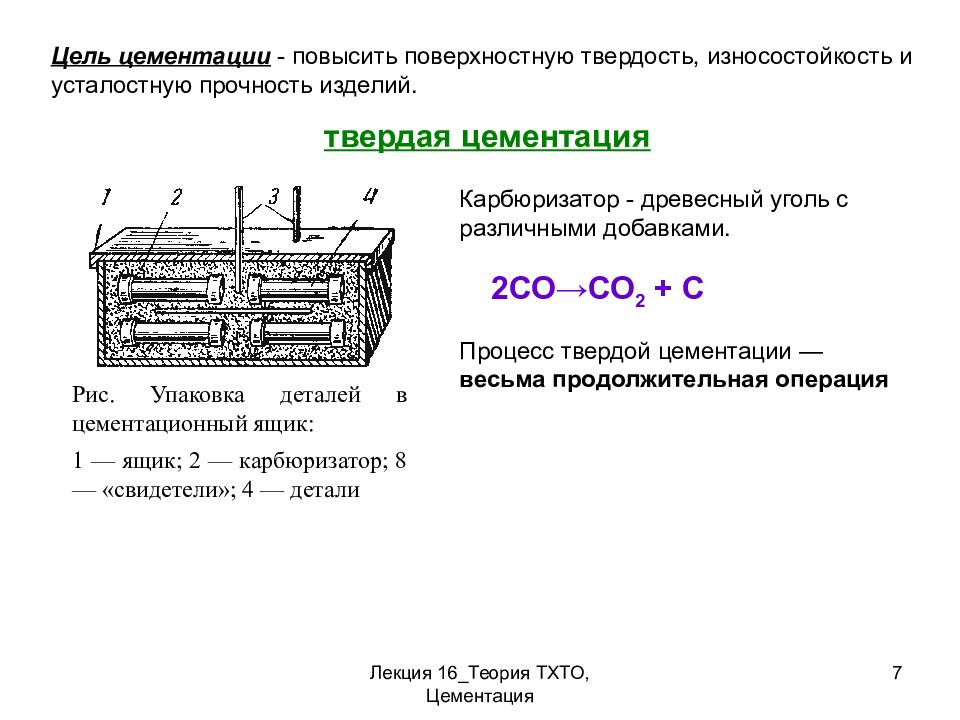

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито. Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры. Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

- Деталь укладывается в ящик со смесью.

Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. - Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры. Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов. Процедура имеет следующие особенности:

Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов. Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Поделитесь этой статьей:

Еще информация по теме

Материаловедение

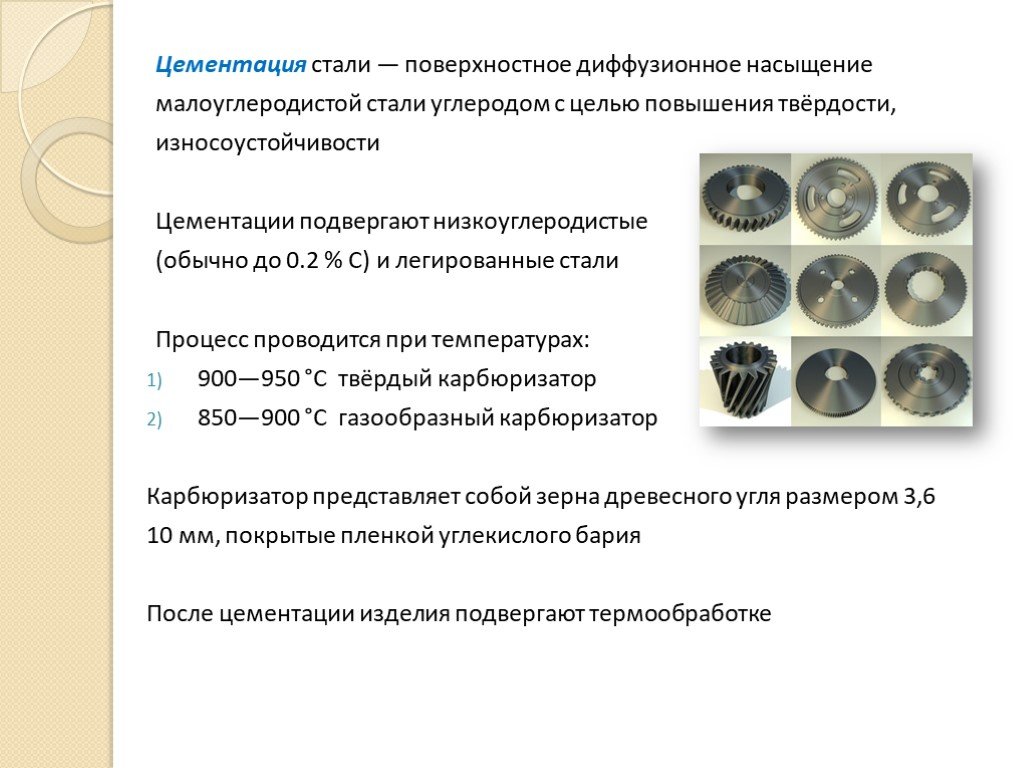

Цементация стали

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод…

Материаловедение

Химико-термическая обработка стали

Существуют различные способы воздействия на сталь с целью придания ей требуемых свойств. Один из комбинированных методов — химико-терми…

Материаловедение

Сталь 20

Во многом эксплуатационные качества металла зависят от концентрации углерода, так как с увеличением его концентрации повышается твердос. ..

..

Материаловедение

Закалка стали

Для придания стали определенных эксплуатационных качеств на протяжении многих десятилетий проводится термообработка. Сегодня, как и нес…

Графит

Что общего у цементации стали, смазки замков и дактилоскопии?

Вы найдете ответ под катом, хотя спойлер — вот этот маленький флакончик.

Однажды мне на глаза попалось видео о том, как можно значительно упрочнить сталь в домашних условиях. Автор видео распотрошил обычные пальчиковые батарейки, вынул из них графитовые стержни и напилил их напильником. Полученный порошок годится для цементации стали. Упрощенно говоря, это насыщение стали атомами углерода. Они встраивается в кристаллическую решетку железа и усиливают энергию ее межатомных связей. Все что нужно для этого процесса — окунуть деталь в графит и сильно нагреть. Там на видео расплющенный и обработанный таким образом гвоздь использовался как сверло по металлу.

Теперь больше не нужно копить дохлые батарейки, разрывать их кусачками, ковыряться в липких реагентах, доставать графит и пилить его почерневшими пальцами на напильнике. Все за нас сделали профессионалы.

Вот он, флакончик с графитовой пылью:

Разворачиваем пакет:

Открываем крышечку:

Флакончик полиэтиленовый, герметичный. В крышке есть носик, срезав кончик которого можно получить удобную «масленку». Не нужно забывать, что основное назначение графитового порошка — смазка трущихся механизмов.

Все дело в том, что масло не очень подходит для смазывания замков. На смоченные маслом детали быстро налипает грязь и скоро смазка начинает работать как абразив. Особенно это касается замков со сквозными замочными скважинами. В такие сквозняк загоняет пыль, не хуже чем кулер в системник.

Итак, вот графит:

Смотрим в микроскоп. Цена деления линейки — 0,5 мм.

Цена деления линейки — 0,5 мм.

А вот мы задуваем его в замок:

Работает мягко и надежно.

Теперь попробуем цементацию металла. Для этого из стального гипрочного профиля я изготовил импровизированный поддончик:

В качестве источника тока я использовал сварочный аппарат. Подопытным кроликом стал бит от шуруповерта. Самый дешевый, из «пластилиновой» стали. Перед началом я сделал на нем насечку надфилем. Пилится он примерно на уровне карандаша, ну может быть чуть-чуть хуже.

Потом начался процесс цементации:

и так продолжалось минут 5. Когда бит остыл, я счистил налипший графит и увидел, что деталь немного «well done», т.е. поплавилась. Ну да ничего, попробуем ее надфилем:

Вот две засечки. Пилится, тоже пилится, но кажется немного сложнее. Ближе к капельке застывшегометалла — совсем не пилится.

Вывод из эксперимента неоднозначный. Не все так радужно, как в исходном ролике. Нужно набивать руку, экспериментировать, подбирать время цементации, токи и необходимую температуру. Может быть, комбинировать с закалкой. Тогда эффект будет.

Наконец, есть третье применение графитовому порошку.

Играем в детектив!

Нам понадобится графитовый порошок, мягкая кисточка, прозрачный скотч, лист бумаги и предмет, который был в руках у преступника. В нашем случае это стакан. Свежевымытый и высушенный стакан был взят чистыми сухими руками.

Наносим на кисточку немного графита и легкими движениями покрываем бока стакана.

Я делал это первый раз в жизни, и для первого раза получилось по-моему неплохо. Тут был большой палец.

А вот тут — указательный и средний.

Теперь наклеиваем на отпечатки прозрачный скотч, стараясь не допускать пузырей и морщин. Затем отдираем его и аккуратно наклеиваем на бумагу.

Все, теперь пальчики никуда не денутся.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Термическая обработка металлов – Ковка

У нас Вы можете заказать следующие услуги по термической обработке металлов:

Закалка стали

Данная термическая обработка стали направлена на повышение прочности материала. Есть несколько способов.

Выполняем качественное объемное твердение. Суть этой технологии в том, что при нагреве не только верхние слои, но и глубокая часть металлических изделий становятся более износостойкими и твердыми.

При этом используются два разных метода – для углеродистых марок стали и для легированных. В первом случае при объемной закалке охлаждаем сталь в воде, а во втором – в масле, погружая детали в эти жидкие среды для охлаждения металла. По этой методике на нашем оборудовании проходят термообработку стали различных марок.

Цементация металлов

Данная термическая обработка металлов и сплавов направлена на насыщение их поверхностных слоев углеродом. После обогащения металла углеродом его подвергают закалке и отпуску. В результате поверхность металлического изделия приобретает более высокий барьер выносливости, улучшается параметр износостойкости металла.

После обогащения металла углеродом его подвергают закалке и отпуску. В результате поверхность металлического изделия приобретает более высокий барьер выносливости, улучшается параметр износостойкости металла.

Детали из стали с содержанием углерода 0,1-0,3% рекомендуется подвергать цементации – тогда сердцевина таких деталей после процесса закалки сохраняет высокую вязкость.

Отжиг металлов

Этот вид термической обработки сталей включает нагрев стальных изделий до расчетных температур и их дальнейшее старение и медленное охлаждение.

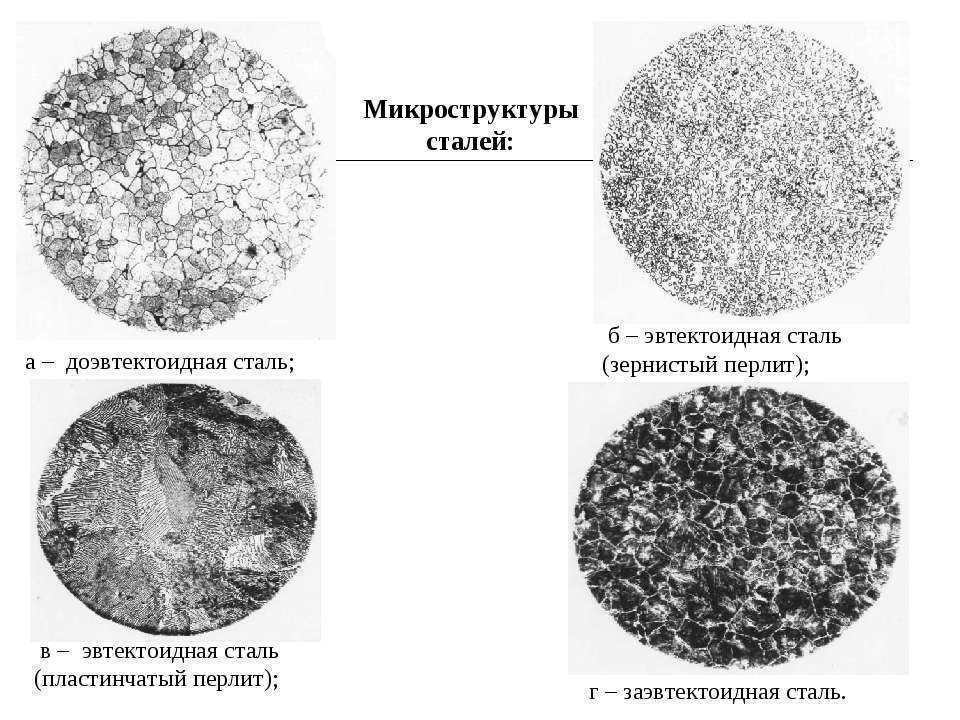

На нашем предприятии производятся четыре вида отжига: диффузионный, низкий, зернистый перлитный отжиг и полный.

Данная термическая обработка углеродистых сталей решает различные задачи: например, получение более однородной структуры металла в уже литых деталях, устранение внутренних напряжений в металле, снижение уровня его твердости для дальнейшей механической обработки, уменьшение зернистости в результате предшествующих технологических операций и так далее.

Нормализация металлов, сталей

Этот вид термической обработки стальных изделий близок к отжигу.

Основное отличие состоит в том, что при нормализации металл, прошедший закалку, охлаждается на воздухе, а при отжиге – в печи.

Стоимость данной услуги невысока, поэтому она пользуется спросом у наших клиентов.

Азотирование стали

Данная термическая обработка металлов направлена на насыщение их аммиаком. Процесс заключается в нагревании стали или сплава до температуры 600-700 градусов Цельсия и последующем выдерживании в атмосфере насыщенного аммиака.

Этот вид термической обработки стали придает ей повышенную твердость и надежность, отличную стойкость к коррозии в воде, паре и агрессивных средах.

Азотированные металлы или изделия из них активно применяются в машиностроении и успешно продлевают срок службы запчастей и механизмов.

Твердая смазка на основе графита для высокотемпературной смазки

Твердая смазка на основе графита для высокотемпературной смазки

Скачать PDF

Скачать PDF

- Исследовательская статья

- Открытый доступ

- Опубликовано:

- Вэньцзюань Хуай 1 ,

- Чэньхуэй Чжан 1 и

- Шичжу Вэнь 1

Трение том 9 , страницы 1660–1672 (2021)Процитировать эту статью

1771 Доступ

26 цитирований

Сведения о показателях

Abstract

Высокотемпературные твердые смазки играют важную роль в процессе горячей штамповки металлов. Однако приготовление высокотемпературной твердой смазки является чрезвычайно сложной задачей из-за суровых условий работы. Здесь мы успешно разработали новый тип экологически чистой высокотемпературной твердой смазки на основе графита с использованием аморфного диоксида кремния, дигидрофосфата алюминия и графита твердой смазки. Твердое смазочное покрытие обладает отличными трибологическими свойствами с очень низким коэффициентом трения и хорошей защитой от износа детали при высокой температуре в воздушной среде. Ряд аналитических методов выявил наличие графита в твердой смазке в смазочном покрытии после испытания на высокотемпературное трение. Предполагается, что синергетический эффект между защитной поверхностной пленкой и твердым смазочным графитом объясняет такие превосходные смазочные характеристики. Эта работа подчеркивает синергетический эффект между защитным слоем и смазочным графитом, а также дает представление о разработке высокотемпературной твердой смазки.

Однако приготовление высокотемпературной твердой смазки является чрезвычайно сложной задачей из-за суровых условий работы. Здесь мы успешно разработали новый тип экологически чистой высокотемпературной твердой смазки на основе графита с использованием аморфного диоксида кремния, дигидрофосфата алюминия и графита твердой смазки. Твердое смазочное покрытие обладает отличными трибологическими свойствами с очень низким коэффициентом трения и хорошей защитой от износа детали при высокой температуре в воздушной среде. Ряд аналитических методов выявил наличие графита в твердой смазке в смазочном покрытии после испытания на высокотемпературное трение. Предполагается, что синергетический эффект между защитной поверхностной пленкой и твердым смазочным графитом объясняет такие превосходные смазочные характеристики. Эта работа подчеркивает синергетический эффект между защитным слоем и смазочным графитом, а также дает представление о разработке высокотемпературной твердой смазки.

Скачайте, чтобы прочитать полный текст статьи

Ссылки

Tomala A, Hernandez S, Rodriguez Ripoll M, Badisch E, Prakash B.

Трибологические характеристики некоторых твердых смазочных материалов для горячей штамповки по результатам лабораторных имитационных испытаний. Tribol Int 74 : 164–173 (2014)

Трибологические характеристики некоторых твердых смазочных материалов для горячей штамповки по результатам лабораторных имитационных испытаний. Tribol Int 74 : 164–173 (2014)Google Scholar

Рао К.П., Се С.Л. Сравнительное исследование эффективности борной кислоты с несколькими обычными смазочными материалами в процессах обработки металлов давлением. Tribol Int 39 (7): 663–668 (2006)

Google Scholar

Дохда К., Боэр С., Резай-Ариа Ф., Махайотсанун Н. Трибология в обработке металлов давлением при повышенных температурах. Трение 3 (1): 1–27 (2015)

Google Scholar

Sliney H E. Высокотемпературные твердые смазки: когда и где их использовать. 1973.

Ван Л.

, Тиу А.К., Цуй С.Г., Дэн Г.И., Ван П., Чжу Х.Т., Ян Дж. Механизм смазки метасиликата натрия при повышенных температурах через наблюдение трибоинтерфейса. Tribol Int 142 : 105972 (2020)

, Тиу А.К., Цуй С.Г., Дэн Г.И., Ван П., Чжу Х.Т., Ян Дж. Механизм смазки метасиликата натрия при повышенных температурах через наблюдение трибоинтерфейса. Tribol Int 142 : 105972 (2020)Google Scholar

Allam I M. Твердые смазочные материалы для применения при повышенных температурах. J Mater Sci 26 (15): 3977–3984 (1991)

Google Scholar

Meng Y G, Xu J, Jin Z M, Prakash B, Hu Y Z. Обзор последних достижений в области трибологии. Трение 8 (2): 221–300 (2020)

Google Scholar

Sliney H E. Твердые смазочные материалы для высоких температур. Обзор. Tribol Int 15 (5): 303–315 (1982)

Google Scholar

Шарф Т.

В., Прасад С. В. Твердые смазочные материалы: обзор. J Mater Sci 48 (2): 511–531 (2013)

В., Прасад С. В. Твердые смазочные материалы: обзор. J Mater Sci 48 (2): 511–531 (2013)Google Scholar

Лавракас В. Ошибки в учебнике: гостевая колонка. XII: смазывающие свойства графита. J Chem Educ 34 (5): 240 (1957)

Google Scholar

Wang L, Tieu A K, Zhu H T, Deng G Y, Hai G J, Wang J, Yang J. Влияние расширенного графита с метасиликатом натрия в качестве смазки при высокой температуре. Углерод 159 : 345–356 (2020)

Google Scholar

Liu Z J, Guo Q G, Shi J L, Zhai G T, Liu L. Графитовые блоки с высокой теплопроводностью, полученные из чешуек природного графита. Углерод 46 (3): 414–421 (2008)

Google Scholar

Zhou Y P, Dong Y J, Yin H Q, Li Z C, Yan R, Li DB, Gu Z W, Sun X M, Shi L, Zhang Z Y.

Характеристика термоокислительного поведения ядерного графита путем объединения O 2 подача и микроучасток графита. Научный представитель 8 (1): 13400 (2018)

Характеристика термоокислительного поведения ядерного графита путем объединения O 2 подача и микроучасток графита. Научный представитель 8 (1): 13400 (2018)Google Scholar

Теодосиу А., Джонс А. Н., Марсден Б. Дж. Термическое окисление ядерного графита: вариант крупномасштабной обработки отходов. PLoS One 12 (8): e0182860 (2017)

Google Scholar

Jiang W, Nadeau G, Zaghib K, Kinoshita K. Термический анализ окисления природного графита — влияние размера частиц. Термохим Акта 351 (1–2): 85–93 (2000)

Google Scholar

Hanaor D, Michelazzi M, Chenu J, Leonelli C, Sorrell C C. Влияние условий обжига на свойства электрофоретически нанесенных пленок диоксида титана на графитовые подложки.

J Eur Ceram Soc 31 (15): 2877–2885 (2011)

J Eur Ceram Soc 31 (15): 2877–2885 (2011)Google Scholar

Luo X W, Jean-Charles R, Yu S Y. Влияние температуры на поведение графита при окислении. Nucl Eng Des 227 (3): 273–280 (2004)

Google Scholar

Кейн Дж. Дж., Контеску С. И., Смит Р. Э., Стридом Г., Уиндес В. Э. Понимание реакции ядерного графита с молекулярным кислородом: кинетика, перенос и структурная эволюция. J Nucl Mater 493 : 343–367 (2017)

Google Scholar

Семченко Г.Д., Шутеева И.Ю., Слепченко О.Н., Анголенко Л.А. Защита графита и графитосодержащих материалов от окисления. Refract Ind Ceram 46 (4): 260–267 (2005)

Google Scholar

Томала А.

, Риполл М. Р., Бадиш Э. Взаимодействие между инструментом, твердой смазкой и заготовкой при высоких температурах. Procedia Eng 68 : 626–633 (2013)

, Риполл М. Р., Бадиш Э. Взаимодействие между инструментом, твердой смазкой и заготовкой при высоких температурах. Procedia Eng 68 : 626–633 (2013)Google Scholar

Кумар У., Мишра А.К., Одар Р. Смазочные материалы для горячей штамповки. Int J Mech Eng Rob Res 3 (4): 155–163 (2014)

Google Scholar

Каргин С., Артюх В., Игнатович И., Дикарева В. Разработка и оценка эффективности технологической смазки для горячей штамповки. IOP Conf Ser Earth Environ Sci 90 : 012190 (2017)

Google Scholar

Jayaseelan V, Kalaichelvan K, Ananth S V. Влияние смазки на коэффициент трения AA6063 в процессе прямой экструзии. Procedia Eng 97 : 166–171 (2014)

Google Scholar

Змий В И, Руденький С Г, Кунченко В В, Тимофеева Е В, Кунченко Ю В, Ажажа Р В.

Термостойкие комплексные покрытия на углеродных материалах. Вопросы атомной науки и техники 90 (2): 158–161 (2014)

Термостойкие комплексные покрытия на углеродных материалах. Вопросы атомной науки и техники 90 (2): 158–161 (2014)Google Scholar

Criscione J M, Mercuri R A, Schram E P, Smith A W, Volk HF. Высокотемпературные защитные покрытия для графита. Лаборатория материалов ВВС, 1965.

Нечепуренко А., Самуни С. Защита графита от окисления покрытиями БН. J Solid State Chem 154 (1): 162–164 (2000)

Google Scholar

Zhao J, Liu L, Guo Q G, Shi J L, Zhai G T. Окислительно-защитное поведение покрытия SiC/Si-MoSi 2 для различных графитовых матриц. Mater Lett 60 (16): 1964–1967 (2006)

Google Scholar

Ким Т., Сингх Д., Сингх М. Повышение стойкости к окислению графитовых пен с помощью покрытия из карбида кремния на основе полимера для применения в концентрированной солнечной энергии.

Energy Procedia 69 : 900–906 (2015)

Energy Procedia 69 : 900–906 (2015)Google Scholar

Zhou P, Li Z Q, Zhao H S, Zhang K H, Liu X X, Liu B. SiC/SiO 2 покрытие на матричных графитовых сферах тепловыделяющих элементов HTR, полученное двухстадийной пакетной цементацией/высокотемпературным оксидированием процесс. Mater Sci Forum 852 : 952–958 (2016)

Google Scholar

Змий В.И., Руденький С.Г., Шепелев А.Г. Комплексные защитные покрытия для графита и углерод-углеродных композиционных материалов. Mater Sci Appl 6 (10): 879–888 (2015)

Google Scholar

Jiang Y, Ren Q X, Ru H Q, Mao Z L, Xu H B. Защита графитовых материалов от окисления однофазным сверхвысокотемпературным борид-модифицированным монослойным покрытием Si-SiC.

Церам Внутренний 45 (1): 539–549 (2019)

Церам Внутренний 45 (1): 539–549 (2019)Google Scholar

Yang X, Huang Q Z, Su Z A, Chang X, Chai L Y, Liu C X, Xue L, Huang D. Стойкость к окислению и абляции покрытия SiC на графите, полученном химической реакцией в парах. Corros Sci 75 : 16–27 (2013)

Google Scholar

Park S J, Seo MK. Влияние MoSi 2 на поведение при окислении углерод/углеродных композитов. Углерод 39 (8): 1229–1235 (2001)

Google Scholar

Jiang Y, Ye C C, Ru H Q, Wang W, Zhang C P, Yue X Y. Защитное от окисления покрытие MoSi 2 -SiC-Si для графитовых материалов, полученное погружением в суспензию и пропиткой из паров кремния. Ceram Int 44 (5): 5171–5178 (2018)

Google Scholar

Феррари А.

С., Мейер Дж.С., Скардачи В., Казираги С., Лаццери М., Маури Ф., Писканец С., Цзян Д., Новоселов К.С., Рот С. и другие. Рамановский спектр графена и графеновых слоев. Phys Rev Lett 97 (18): 187401 (2006)

С., Мейер Дж.С., Скардачи В., Казираги С., Лаццери М., Маури Ф., Писканец С., Цзян Д., Новоселов К.С., Рот С. и другие. Рамановский спектр графена и графеновых слоев. Phys Rev Lett 97 (18): 187401 (2006)Google Scholar

Туинстра Ф., Кениг Дж. Л. Спектр комбинационного рассеяния графита. J Chem Phys 53 (3): 1126–1130 (1970)

Google Scholar

Хуан К., Би К., Лян С., Линь С., Ван В.Дж., Ян Т.З., Лю Дж., Чжан Р., Фан Д.И., Ван И.Г. и др. Нанокомпозиты Mo 2 C на графитовом углеродном носителе с помощью одностадийной твердофазной реакции электрохимического восстановления кислорода. PLoS One 10 (9): e0138330 (2015)

Google Scholar

Пимента М. А., Дрессельхаус Г., Дрессельхаус М. С.

, Канкадо Л. Г., Джорио А., Сайто Р. Изучение беспорядка в системах на основе графита с помощью рамановской спектроскопии. Phys Chem Chem Phys 9 (11): 1276–1290 (2007)

, Канкадо Л. Г., Джорио А., Сайто Р. Изучение беспорядка в системах на основе графита с помощью рамановской спектроскопии. Phys Chem Chem Phys 9 (11): 1276–1290 (2007)Google Scholar

Coenen K, Gallucci F, Mezari B, Hensen E, van Sint Annaland M. In-situ IR исследование адсорбции CO 2 и H 2 O на гидроталькиты. J CO 2 Util 24 : 228–239 (2018)

Google Scholar

Pei Y C, Xiao C X, Goh T W, Zhang Q H, Goes S, Sun W J, Huang W Y. Настройка поверхностных свойств аминофункционализированного кремнезема для загрузки металлических наночастиц: жизненно важная роль процесса отжига. Surf Sci 648 : 299–306 (2016)

Google Scholar

Sun Q. Рамановские полосы растяжения ОН жидкой воды.

Vib Spectrosc 51 (2): 213–217 (2009)

Vib Spectrosc 51 (2): 213–217 (2009)Google Scholar

Изаири Н., Айредини Ф., Шехаби М. Исследование загрязняющих газов с помощью спектроскопии молекулярного поглощения. Physica Macedonica 99–105 (2011)

Ларкин П. Инфракрасная и комбинационная спектроскопия . Амстердам (Нидерланды): Elsevier, 2011 г.

Google Scholar

Garcia-hernandez D A, Cataldo F, Manchado A. О комплексе карбонила железа с фуллереном C 60 и C 70 : ] и [Fe(CO) 4 (η 2 C 70 )]. Автомобиль Fuller Nanotub N 24 (3): 225–233 (2016)

Google Scholar

Tian H L, Wang CL, Guo M Q, Cui Y J, Gao J G, Tang Z H. Микроструктуры и механизмы износостойкости самосмазывающихся при высоких температурах покрытий WC-12Co, модифицированных графеном.

Трение , в печати, DOI: https://doi.org/10.1007/s40544-019-0346-7.

Трение , в печати, DOI: https://doi.org/10.1007/s40544-019-0346-7.Ma H B, Wu X, Xia L, Huang L N, Xiong L, Yang H, Zhong B, Zhang T, Yang Z W, Gao F и др. Характеристики трения и износа литий-алюмосиликатных композитов, армированных углеродным волокном, при скольжении по стали GCr15. Трение 8 (6): 1063–1072 (2020)

Google Scholar

Скачать ссылки

Благодарности

Работа финансируется Национальной ключевой программой исследований и разработок (№ 2018 YFB2002204) и Национальным фондом естественных наук Китая (№ грантов 51925506 и 51527901).

Информация об авторе

Авторы и организации

State Key Laboratory of Tribology, Tsinghua University, Beijing, 100084, China

Wenjuan Huai, Chenhui Zhang & Shizhu Wen

Авторы

- Wenjuan Huai

PubMed Google Scholar

- Chenhui Zhang

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

- Shizhu Wen

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за корреспонденцию

Ченхуи Чжан.

Дополнительная информация

Чэньхуэй ЧЖАН . Он получил докторскую степень. получил степень в области машиностроения в Университете Цинхуа, Пекин, Китай, в 2004 году. С тех пор он работает в Государственной ключевой лаборатории трибологии Университета Цинхуа. С февраля 2011 г. по август 2011 г. он был приглашен в Технологический университет Лулео в Швеции в качестве приглашенного научного сотрудника. Он также был приглашен в Институт науки Вейцмана в Израиле в качестве приглашенного ученого с февраля 2012 г. по январь 2013 г. В настоящее время он является профессором Университета Цинхуа. Его исследовательские интересы включают технологию и применение нанопокрытий, теорию смазки на водной основе и механизм сверхсмазывающей способности.

Шичжу ВЭН . Он получил свой B.E. в 1955 г. получил степень на кафедре прецизионных инструментов и механики Университета Цинхуа, Пекин, Китай. В период с 1979 по 1981 г. он учился в Имперском колледже Лондона в Великобритании в качестве приглашенного научного сотрудника. Профессор Шичжу Вэнь является академиком Китайской академии наук и почетный директор Государственной ключевой лаборатории трибологии. Он получил 19 национальных или министерских премий за свои выдающиеся исследовательские достижения, в том числе вторую премию Национальной премии в области естественных наук, третью премию Национальной премии в области технологических изобретений, награду 2004 года за преподавание и исследования Университета Цинхуа, а также премию в области науки и техники. Награда за достижения Фонда Хо Леунга и Хо Ли в 2002 году. Его исследовательские интересы включают упругогидродинамическую смазку, тонкопленочную смазку, механизм контроля трения и износа, нанотрибологию и проектирование микромашин.

Профессор Шичжу Вэнь является академиком Китайской академии наук и почетный директор Государственной ключевой лаборатории трибологии. Он получил 19 национальных или министерских премий за свои выдающиеся исследовательские достижения, в том числе вторую премию Национальной премии в области естественных наук, третью премию Национальной премии в области технологических изобретений, награду 2004 года за преподавание и исследования Университета Цинхуа, а также премию в области науки и техники. Награда за достижения Фонда Хо Леунга и Хо Ли в 2002 году. Его исследовательские интересы включают упругогидродинамическую смазку, тонкопленочную смазку, механизм контроля трения и износа, нанотрибологию и проектирование микромашин.

Вэньцзюань Хуай . Она получила B.S. степень по химии Хэбэйского педагогического университета в 2011 году и степень магистра наук. в 2014 г. окончила Университет Китайской академии наук. После этого работала научным сотрудником в Государственной ключевой лаборатории трибологии Университета Цинхуа. В настоящее время она является доктором философии. кандидат в Государственную ключевую лабораторию трибологии Университета Цинхуа. Ее исследования сосредоточены на высокотемпературной смазке для процесса формовки металлов.

В настоящее время она является доктором философии. кандидат в Государственную ключевую лабораторию трибологии Университета Цинхуа. Ее исследования сосредоточены на высокотемпературной смазке для процесса формовки металлов.

Дополнительный электронный материал

Твердая смазка на основе графита для высокотемпературной смазки

Права и разрешения

Открытый доступ , распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете первоначальных авторов и источник, предоставите ссылку на лицензию Creative Commons и укажете, были ли внесены изменения.

Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на эту статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя.

Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Трибологические характеристики некоторых твердых смазочных материалов для горячей штамповки по результатам лабораторных имитационных испытаний. Tribol Int 74 : 164–173 (2014)

Трибологические характеристики некоторых твердых смазочных материалов для горячей штамповки по результатам лабораторных имитационных испытаний. Tribol Int 74 : 164–173 (2014) , Тиу А.К., Цуй С.Г., Дэн Г.И., Ван П., Чжу Х.Т., Ян Дж. Механизм смазки метасиликата натрия при повышенных температурах через наблюдение трибоинтерфейса. Tribol Int 142 : 105972 (2020)

, Тиу А.К., Цуй С.Г., Дэн Г.И., Ван П., Чжу Х.Т., Ян Дж. Механизм смазки метасиликата натрия при повышенных температурах через наблюдение трибоинтерфейса. Tribol Int 142 : 105972 (2020) В., Прасад С. В. Твердые смазочные материалы: обзор. J Mater Sci 48 (2): 511–531 (2013)

В., Прасад С. В. Твердые смазочные материалы: обзор. J Mater Sci 48 (2): 511–531 (2013) Характеристика термоокислительного поведения ядерного графита путем объединения O 2 подача и микроучасток графита. Научный представитель 8 (1): 13400 (2018)

Характеристика термоокислительного поведения ядерного графита путем объединения O 2 подача и микроучасток графита. Научный представитель 8 (1): 13400 (2018) J Eur Ceram Soc 31 (15): 2877–2885 (2011)

J Eur Ceram Soc 31 (15): 2877–2885 (2011) , Риполл М. Р., Бадиш Э. Взаимодействие между инструментом, твердой смазкой и заготовкой при высоких температурах. Procedia Eng 68 : 626–633 (2013)

, Риполл М. Р., Бадиш Э. Взаимодействие между инструментом, твердой смазкой и заготовкой при высоких температурах. Procedia Eng 68 : 626–633 (2013) Термостойкие комплексные покрытия на углеродных материалах. Вопросы атомной науки и техники 90 (2): 158–161 (2014)

Термостойкие комплексные покрытия на углеродных материалах. Вопросы атомной науки и техники 90 (2): 158–161 (2014) Energy Procedia 69 : 900–906 (2015)

Energy Procedia 69 : 900–906 (2015) Церам Внутренний 45 (1): 539–549 (2019)

Церам Внутренний 45 (1): 539–549 (2019) С., Мейер Дж.С., Скардачи В., Казираги С., Лаццери М., Маури Ф., Писканец С., Цзян Д., Новоселов К.С., Рот С. и другие. Рамановский спектр графена и графеновых слоев. Phys Rev Lett 97 (18): 187401 (2006)

С., Мейер Дж.С., Скардачи В., Казираги С., Лаццери М., Маури Ф., Писканец С., Цзян Д., Новоселов К.С., Рот С. и другие. Рамановский спектр графена и графеновых слоев. Phys Rev Lett 97 (18): 187401 (2006) , Канкадо Л. Г., Джорио А., Сайто Р. Изучение беспорядка в системах на основе графита с помощью рамановской спектроскопии. Phys Chem Chem Phys 9 (11): 1276–1290 (2007)

, Канкадо Л. Г., Джорио А., Сайто Р. Изучение беспорядка в системах на основе графита с помощью рамановской спектроскопии. Phys Chem Chem Phys 9 (11): 1276–1290 (2007) Vib Spectrosc 51 (2): 213–217 (2009)

Vib Spectrosc 51 (2): 213–217 (2009) Трение , в печати, DOI: https://doi.org/10.1007/s40544-019-0346-7.

Трение , в печати, DOI: https://doi.org/10.1007/s40544-019-0346-7.