Цементация стали 3: особенности технологии и марки стали для цементации

alexxlab | 19.07.2023 | 0 | Разное

особенности технологии и марки стали для цементации

Цементация (науглероживание) – разновидность химико-термической обработки стали, целью которой является насыщение поверхностного слоя углеродом при повышенных температурах в карбюризаторе. Для достижения требуемых свойств готового продукта после процесса цементации проводят закалку с низким отпуском. Назначение этого вида ХТО – получение твердого, износостойкого поверхностного слоя.

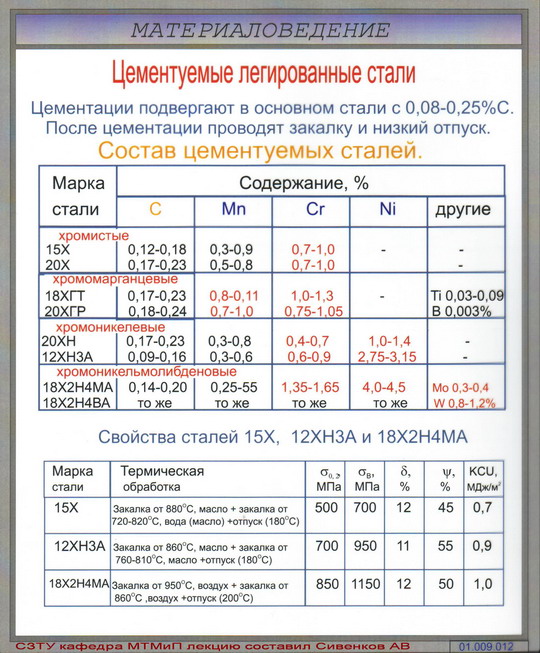

Стали под цементацию

Этот вид химико-термической обработки применяют для:

- низкоуглеродистых сталей с содержанием C 0,1-0,18%;

- низкоуглеродистых легированных сталей;

- среднеуглеродистых сталей с содержанием C 0,2-0,3%, если из них изготовлены крупногабаритные детали (сердцевина сохраняет высокую вязкость, а поверхность приобретает твердость).

Технология цементации стали

На ХТО деталь поступает после механической обработки. Часто требуется упрочнить не всю поверхность заготовки, а часть. В этом случае на участки, которые не нуждаются в упрочнении, электролитическим способом наносят тонкий слой меди или защищают их обмазками. Для изготовления обмазок используют огнеупорную глину, асбест, песок, жидкое стекло. Существует несколько видов цементации стали.

В этом случае на участки, которые не нуждаются в упрочнении, электролитическим способом наносят тонкий слой меди или защищают их обмазками. Для изготовления обмазок используют огнеупорную глину, асбест, песок, жидкое стекло. Существует несколько видов цементации стали.

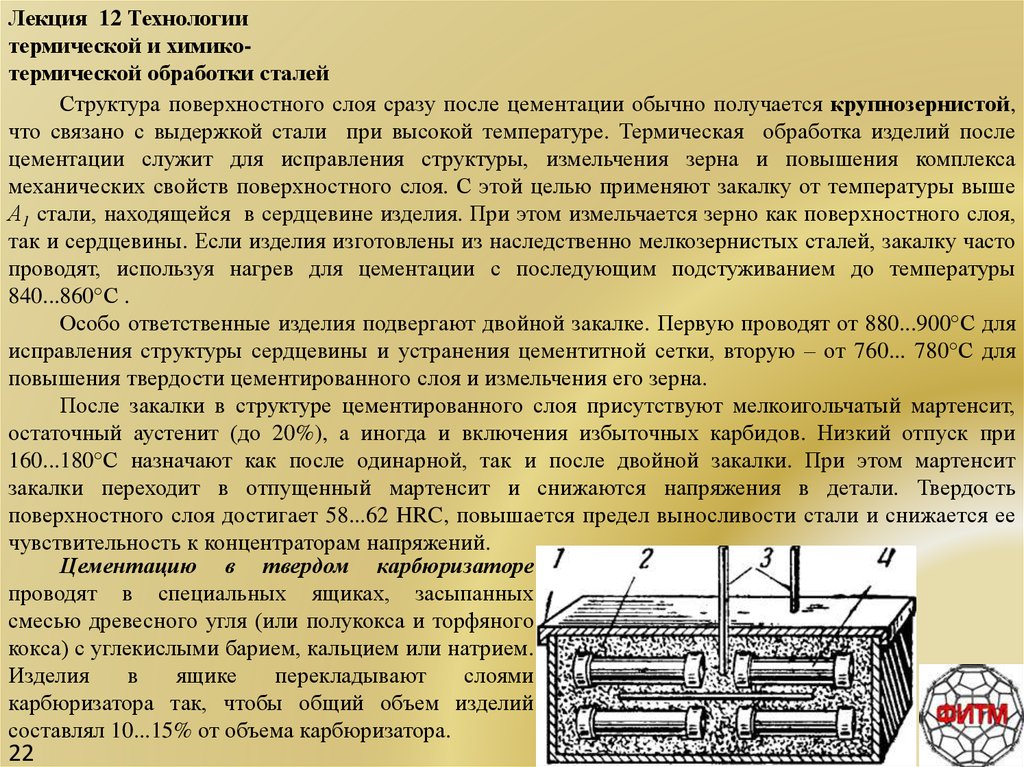

С использованием твердого карбюризатора

В этом случае источником атомарного углерода является древесный уголь и активизаторы – кальцинированная сода и углекислый барий. Подготовленные детали укладывают в сварные стальные или литые чугунные ящики. В ящик, который может быть круглым или прямоугольным, укладывают древесный угль слоем толщиной 2-3 см, затем первый ряд заготовок с отступом между ними и стенками емкости. Так повторяется столько раз, сколько предусмотрено технологией. Слой карбюризатора между рядами заготовок – 1-1,5 см. Верхним является слой карбюризатора толщиной 3,5-4,0 см. Емкость закрывают крышкой, все зазоры замазывают огнеупорной глиной или глиной с песком.

Цементация осуществляется в печи при температурах +910…+930°C. Время нахождения деталей в печи рассчитывается следующим образом: 7-9 минут на каждый сантиметр наименьшего размера емкости. О качественном прогреве можно судить по состоянию подины печи. Если на ней отсутствуют темные пятна в местах соприкосновения с тарой, то нагрев можно заканчивать. После печи ящик в закрытом виде охлаждают на воздухе до +400…+500°C, а затем его открывают.

Время нахождения деталей в печи рассчитывается следующим образом: 7-9 минут на каждый сантиметр наименьшего размера емкости. О качественном прогреве можно судить по состоянию подины печи. Если на ней отсутствуют темные пятна в местах соприкосновения с тарой, то нагрев можно заканчивать. После печи ящик в закрытом виде охлаждают на воздухе до +400…+500°C, а затем его открывают.

Газовая цементация

Этот процесс отличается более высокой производительностью, по сравнению с вышеописанным, поэтому такая технология востребована на промышленных предприятиях при массовом производстве.

Преимущества газовой ХТО:

- возможность контроля концентрации углерода в поверхностном слое;

- сокращение длительности обработки из-за отсутствия необходимости в прогреве емкости;

- возможность полной автоматизации;

- значительное упрощение финишной термообработки, так как закалку производят прямо из цементационной печи.

Оптимальные характеристики – твердость и износостойкость – обеспечивает цементация в природном газе, состоящем из метана, пропанбутановых смесей, жидких углеводородов. Процесс проходит при температурах +910…+930°C в печах шахтного типа, время обработки обычно составляет 6-12 часов.

Процесс проходит при температурах +910…+930°C в печах шахтного типа, время обработки обычно составляет 6-12 часов.

Науглероживание также может производиться в растворах электролитов, кипящем слое, пастообразных составах.

Цементация стали | Полезные статьи о металлопрокате

- Особенности процесса

- Методы науглероживания

- Цементация в «жидкой» среде

- Цементация газом

- Цементация в вакууме

- Цементация в растворе электролита

- Науглероживание с использованием твердой среды

- Цементация с использованием паст

- Преимущества и недостатки

- Обогащение металла в домашних условиях

- Что же в результате?

Цементация стали – термическая обработка металла, заключающаяся в диффузионном насыщении поверхностного слоя обрабатываемого материала углеродом. Цементация направлена на изменение свойств стали, что дает возможность получать металлы желаемой прочности.

Особенности процесса

Цементация стали представляет собой термический процесс, который имеет множество особенностей:

- Сталь может обрабатываться в твердой, газовой или жидкой среде.

- При равномерном нагревании в одной из этих сред поверхностные свойства стали изменяются – благодаря проникновению в металл углерода повышается его прочность и твердость, улучшается устойчивость к износу.

- Науглероживание легированной стали может проводиться при разных температурах.

- Стали, используемые для науглероживания, часто содержат хром, который предотвращает перегрев и увеличивает прочность сердечника.

Можно сказать, что науглероживание в какой-то мере идентично закалке, однако в процессе ее проведения сталь становится более твердой, и приобретает высокие эксплуатационные характеристики.

Проводя цементацию стали в домашних условиях, не стоит ожидать быстрого итога, так как максимальная скорость процесса составляет около 0,1 в час, соответственно, чтобы провести науглероживание обычного кухонного ножа с целью упрочнения его характеристик (оптимальный размер упрочнения – 0,8 мм), нужно потратить не меньше 8 часов.

Методы науглероживания

Существует несколько методов цементация стали, некоторые из которых сегодня практически не применяются.

- Цементация в «жидкой» среде.

Выполняется путем погружения заготовок в расплавленные соли, которые представляли собой смесь хлоридов, карбонатов или цианидов щелочных металлов. Процесс проводится в следующем порядке:

- Ванны с расплавленными солями нагреваются до температуры 850 градусов.

- Стальные заготовки опускаются в ванны и оставляются там до завершения науглероживания.

Максимальная толщина слоя цементируемой в жидкой основе стали, составляет 0.5 мм – это приблизительно три часа.

Проходит при температуре около 920–950 градусов Цельсия в атмосфере окиси углерода. Науглероживающие газы очищаются, чтобы предотвратить отложение сажи на поверхности стали, которая может препятствовать поглощению углерода. Газовую среду используют при изготовлении двигателей. В процессе производства происходит обогащение стали углеродом вглубь на 2 мм. Процесс обогащения можно разделить на несколько этапов:

Процесс обогащения можно разделить на несколько этапов:

- Помещение заготовок в печь, разогретую до температуры 950 градусов.

- Подача насыщенного углеродом газа.

- Выдерживание металлических заготовок на протяжении 12 часов, в результате чего на поверхности стали образуется слой, толщиной до 1,2 мм. Для ускорения процесса температуру печей могут повышать более 1000 градусов.

Науглероживание, которое заключается в нагреве стали в вакуумной среде. Процесс обработки проходит следующим образом:

Заготовки из стали укладываются в печь, внутри которой создается вакуумная среда.

Печь разогревается до заданной температуры, при которой заготовки выдерживаются около часа. После этого в печь начинает поступать углеводородный газ, который и обогащает верхние слои металла.

Далее в печи снова создается вакуумная среда.

Слой необходимой толщины можно получить только после проведения трех аналогичных стадий.

Охлаждение стали проходит также в печи под воздействием инертных газов.

Заготовки помещаются в электролитный раствор, который нагревается до температуры 450 – 1000 градусов, после чего в него подают напряжение до 300 вольт. В ходе такого воздействия метал обогащается углеродом.

С этой целью используется твердый карбюризатор. При цементации в условиях производства используется смесь древесного угля, который получают из березы и дуба, и соль угольной кислоты, насыщенную щелочными металлами. Чтобы процесс обогащения проходил быстрее, смесь дробится до состояния мелкой фракции, размером в 10 мм. Процесс проводится в следующей последовательности:

- Подготовленную угольную смесь засыпают в ящики, куда укладывают и заготовки.

- Проводят герметизацию ящиков, которые потом на протяжении определенного периода прогревают со всех сторон до температуры 800 – 950 градусов.

Длительность обработки зависит от того, какая твердость должна быть предана заготовкам из стали.

Пасты, состоящие из пыли древесного угля, наносят на заготовки, после чего их помещают в индукционную печь, которая прогревается до температуры 1000 градусов. Паста наносится слоем, превышающим в 8 раз толщину предполагаемого углеродного слоя.

Преимущества и недостатки

Науглероживание позволяет получить твердые, износостойкие поверхности, применяемые как в быту, так и на производстве. Механизмы из стали, прошедшие процесс обогащения углеродом, гораздо сильнее защищены от повреждений из-за ударной нагрузки при более мягком сердечнике. В отличие от других процессов поверхностного упрочнения, этот процесс обычно используется для получения большей толщины углеродной пленки. К недостаткам можно отнести:

- Возможное изменение структуры металла.

- Науглероженные изделия нуждаются в финишной обработке.

- Для проведения работ требуется опыт и весьма дорогое оборудование.

Обогащение металла в домашних условиях

Для проведения работ в домашних условиях используется твердая среда. Науглероживание с применением твердой среды не нуждается в приобретении дорогостоящего оборудования и присутствии мастера с опытом работы в данной области. Чтобы провести цементацию, необходимо сделать карбюризатор. Для этого можно:

- Смешать древесный уголь (измельчив его до примерно одинаковых частиц) с одинаковым количеством соли.

- Древесный уголь изначально поливается соленой водой и просушивается.

Заготовки запекаются в жаропрочных ящиках, места соединений и щели которых герметизируются глиной. Ящики устанавливаются в печь, и равномерно нагреваются до температуры 700 градусов. При более низких температурах процесс обогащения увеличивается в несколько раз.

Что же в результате?

В результате науглероживания плотность верхнего слоя металла (нелегированные сплавы) достигает до 58 HRC, а на низкоуглеродистых сплавах – до 60 HRC. В результате изделия приобретают нужную твердость, а их сердечник остается вязким. При этом стоит учитывать, что в процессе обогащения может измениться структура сплава, и это является, как упоминалось выше, главным недостатком цементации. Чтобы нивелировать данное свойство, науглероженные заготовки подвергают закалке с последующим отпуском либо нормализацией (зависит от типа стали). В процессе закалки происходит образование феррита, что приводит к измельчению зерновой структуры. Чтобы избежать поверхностных деформаций, проводят низкотемпературный отпуск сплава.

В результате изделия приобретают нужную твердость, а их сердечник остается вязким. При этом стоит учитывать, что в процессе обогащения может измениться структура сплава, и это является, как упоминалось выше, главным недостатком цементации. Чтобы нивелировать данное свойство, науглероженные заготовки подвергают закалке с последующим отпуском либо нормализацией (зависит от типа стали). В процессе закалки происходит образование феррита, что приводит к измельчению зерновой структуры. Чтобы избежать поверхностных деформаций, проводят низкотемпературный отпуск сплава.

Мягкие стальные сплавы, подвергнутые науглероживанию, имеют твердую поверхность и мягкий сердечник. Это означает, что цементированная низкоуглеродистая сталь тверже, но не является хрупкой. Сердечник в значительной степени сохраняет свою пластичность и прочность, будучи защищенным твердой поверхностью, при этом он позволяет изготавливать детали даже очень сложных форм (к примеру, внутренние компоненты машин).

Усиленная поверхность показывает лучшую устойчивость к износу и усталости – металлы, прошедшие науглероживание, способны выдерживать высокие нагрузки и служат гораздо дольше.

Процесс науглероживания и науглероживание стали – IspatGuru

Процесс науглероживания и науглероживание стали

- satyendra

- 3 сентября 2014

- 0 Комментарии

7 автомобильная сталь, легированная бурение, цементация, термообработка,

Процесс цементации и цементация стали

Науглероживание является одним из наиболее широко используемых процессов поверхностного упрочнения. Он используется в течение длительного времени. Процесс включает диффузию углерода в низкоуглеродистую сталь с образованием поверхности из высокоуглеродистой стали.

Процесс науглероживания также называется поверхностным упрочнением или процессом науглероживания. Это процесс термической обработки, в результате которого получается поверхность, устойчивая к износу, при этом сохраняется прочность и прочность сердцевины.

Процесс науглероживания эволюционировал с развитием методов термообработки, которые повысили твердость и долговечность таких изделий, как проволочные пружины из углеродистой стали и поковки из углеродистой стали.

Науглероживание — это процесс термической обработки, при котором сталь поглощает углерод, выделяющийся при нагревании стали от 850 до 9 градусов Цельсия.50°C в присутствии углеродсодержащего материала, такого как древесный уголь или монооксид углерода, с целью сделать сталь более твердой. Нагретая сталь при этой температуре имеет аустенитную структуру, которая обладает высокой растворимостью углерода и является стабильной структурой. В зависимости от количества времени и температуры пораженный участок может различаться по содержанию углерода. Более длительное время науглероживания и более высокие температуры обычно увеличивают глубину диффузии углерода. Когда сталь быстро охлаждают путем закалки, более высокое содержание углерода на внешней поверхности становится твердым за счет превращения аустенита в мартенсит, в то время как сердцевина остается мягкой и вязкой в виде ферритной и/или перлитной микроструктуры. Типичный цикл процесса науглероживания, включающий этапы закалки и отпуска, показан на рис. 1.

1.

Рис. 1 Типичный цикл науглероживания, включающий этапы закалки и отпуска

Науглероженная сталь состоит из композитного материала, у которого науглероженная поверхность твердая, а неповрежденная сердцевина более мягкая и пластичная. При закалке от температуры науглероживания в поверхностном слое образуются сжимающие остаточные напряжения. Сочетание высокой твердости и сжимающих напряжений приводит к высокой усталостной прочности, износостойкости и ударной вязкости, как показано на рис. 2.

Рис. 2 Типичные градиенты твердости, содержания углерода и остаточных напряжений после науглероживания, закалки и отпуска ядро. Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали.

Процесс науглероживания характеризуется следующими ключевыми моментами.

- Применяется для низкоуглеродистых сталей

- Низкоуглеродистая сталь контактирует с высокоуглеродистым газом, жидким или твердым

- Образует твердую стальную поверхность за счет увеличения содержания углерода на поверхности твердость приводит к повышенной износостойкости и сопротивлению усталости

- Стальные сердечники в значительной степени сохраняют свою прочность и пластичность

- Обеспечивает поверхностную закалку глубиной до 6 мм.

- В некоторых случаях он служит средством от нежелательного обезуглероживания, которое произошло ранее в производственном процессе.

Содержание углерода в оболочке и ее глубина зависят от времени и температуры науглероживания.

Глубина слоя науглероженной стали зависит от времени науглероживания и доступного углеродного потенциала на поверхности. При длительном науглероживании для больших глубин цементации высокий углеродный потенциал приводит к высокому содержанию углерода на поверхности, что может привести к избыточному остаточному аустениту или свободным карбидам. Оба этих элемента микроструктуры оказывают неблагоприятное воздействие на распределение остаточного напряжения в цементируемой детали. Следовательно, высокий углеродный потенциал может подходить для короткого времени науглероживания, но не для продолжительного науглероживания.

Атмосфера науглероживания должна быть способна переносить углерод в сталь, чтобы обеспечить требуемую поверхностную твердость. Чтобы соответствовать требованиям допуска по твердости, этот перенос должен привести к строго контролируемой концентрации углерода на поверхности стали. Концентрацию углерода можно регулировать соотношением (объемный % CO)²/(объемный % CO2) в атмосфере печи.

Чтобы соответствовать требованиям допуска по твердости, этот перенос должен привести к строго контролируемой концентрации углерода на поверхности стали. Концентрацию углерода можно регулировать соотношением (объемный % CO)²/(объемный % CO2) в атмосфере печи.

Процессы науглероживания

В то время как фундаментальный принцип науглероживания не сильно изменился с момента его появления, методы введения углерода совершенствуются. Ниже приведены процессы науглероживания, обычно используемые в промышленности.

- Науглероживание упаковки. В этом процессе компоненты из низкоуглеродистой стали упаковываются в среде с высоким содержанием углерода, такой как чугунная стружка или угольный порошок. Компоненты нагреваются с образованием монооксида углерода, который является восстановителем. Восстановление происходит на поверхности стали с выделением углерода, диффундирующего в поверхность из-за высоких температур. Благодаря поглощению углерода внутри компонента стальные компоненты закаляются.

Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный.

Поверхностный углерод находится в диапазоне от 0,7 % до 1,3 % в зависимости от технологической среды. Глубина корпуса составляет примерно от 0,1 мм до 1,5 мм. Контролировать науглероживание пакета сложно, потому что трудно поддерживать постоянную температуру. Науглероживание в пакете эффективно для введения углерода, но этот метод чрезвычайно медленный. - Газовое науглероживание. При газовом науглероживании детали покрываются углеродсодержащей атмосферой, которая может непрерывно пополняться, что позволяет поддерживать высокий углеродный потенциал. Хотя скорость науглероживания существенно увеличивается в газовой атмосфере, метод требует использования многокомпонентной атмосферы, состав которой необходимо очень тщательно контролировать, чтобы избежать вредных побочных эффектов, например, поверхностных и зернограничных оксидов. Кроме того, требуется отдельное оборудование для создания атмосферы и контроля ее состава. Процесс газового науглероживания теоретически подобен процессу пакетного науглероживания, за исключением подачи газообразного монооксида углерода (CO) в нагретую печь и разложения углерода.

В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах.

В этом процессе устраняются многие проблемы, связанные с науглероживанием набивки. Газ CO необходимо надежно удерживать. Несмотря на повышенную сложность, цементация газом стала наиболее эффективным и широко используемым методом цементации стальных деталей в больших количествах. - Науглероживание жидкостью. В этом процессе стальные компоненты погружаются в среду, богатую жидким углеродом. Основным компонентом в таких ваннах является цианистый калий. Однако проблемы безопасности привели к созданию нетоксичных ванн, дающих аналогичные результаты. Компоненты удерживаются в расплавленной соли, которая вводит углерод в сталь. Углерод рассеивается внутрь, образуя закаленный корпус путем быстрой закалки. Случай, полученный при диффузии углерода, аналогичен случаю, полученному при науглероживании газом. Гильзы, образованные жидкостным науглероживанием, имеют низкое содержание азота и высокое содержание углерода.

- Вакуумное науглероживание. Процесс вакуумного науглероживания включает науглероживание в среде низкого давления, не содержащей кислорода.

Атмосфера значительно упрощена, хотя ограждение печи более сложное. Используется однокомпонентная среда, содержащая несложный газообразный углеводород, такой как метан. Поскольку среда, используемая для нагрева, не содержит кислорода, температура науглероживания может быть значительно повышена без окисления поверхности или границ зерен. Более высокие температуры увеличивают растворимость углерода и скорость диффузии. Таким образом, время, необходимое для заглубления корпуса, сокращается. Хотя вакуумное науглероживание преодолевает некоторые сложности газового науглероживания, оно создает новую серьезную проблему, которую необходимо решить. Поскольку вакуумное науглероживание проводится при очень низком давлении и скорость потока науглероживающего газа в печь очень мала, углеродный потенциал газа в глубоких углублениях и глухих отверстиях быстро истощается. Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием.

Атмосфера значительно упрощена, хотя ограждение печи более сложное. Используется однокомпонентная среда, содержащая несложный газообразный углеводород, такой как метан. Поскольку среда, используемая для нагрева, не содержит кислорода, температура науглероживания может быть значительно повышена без окисления поверхности или границ зерен. Более высокие температуры увеличивают растворимость углерода и скорость диффузии. Таким образом, время, необходимое для заглубления корпуса, сокращается. Хотя вакуумное науглероживание преодолевает некоторые сложности газового науглероживания, оно создает новую серьезную проблему, которую необходимо решить. Поскольку вакуумное науглероживание проводится при очень низком давлении и скорость потока науглероживающего газа в печь очень мала, углеродный потенциал газа в глубоких углублениях и глухих отверстиях быстро истощается. Если этот газ не пополняется, вероятно, возникнет большая неравномерность по глубине слоя по поверхности детали. Если для решения этой проблемы значительно увеличить давление газа, возникает другая проблема, связанная с образованием свободного углерода или сажеобразованием. Таким образом, для получения корпусов достаточно равномерной глубины на детали сложной формы давление газа необходимо периодически повышать для восполнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания.

Таким образом, для получения корпусов достаточно равномерной глубины на детали сложной формы давление газа необходимо периодически повышать для восполнения обедненной атмосферы в углублениях, а затем снова снижать до рабочего давления. Очевидно, что при вакуумном науглероживании существует тонкий баланс: условия процесса должны быть отрегулированы для достижения наилучшего компромисса между однородностью слоя, риском сажеобразования и скоростью науглероживания. - Плазменное науглероживание. В методе плазменного науглероживания плазма сталкивается с положительными ионами углерода на поверхности стальной детали (катода). Основное различие между обычным и плазменным науглероживанием заключается в сокращении времени науглероживания, достигаемом плазменными методами. Быстро достигаемое насыщение поверхности также приводит к более быстрой кинетике диффузии. Кроме того, плазменная науглероживание обеспечивает очень равномерную глубину корпуса даже в деталях с неровными поверхностями.

Плазменная науглероживание все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.

Плазменная науглероживание все чаще используется на крупных промышленных предприятиях для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к переменным, основанным на качестве) различных сталей, особенно нержавеющих сталей. Этот процесс используется, поскольку он является экологически безопасным (по сравнению с газообразным или твердым науглероживанием). Он также обеспечивает равномерную обработку компонентов сложной геометрии (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов. Плазменная цементация нашла применение из-за отсутствия кислорода в атмосфере печи.

Науглероженные стали для цементации

Науглероженные стали обычно имеют основное содержание углерода около 0,2 %, при этом содержание углерода в науглероженном слое обычно контролируют в диапазоне от 0,8 % до 1 %. Однако поверхностный углерод часто ограничивается 0,9 %, поскольку слишком высокое содержание углерода может привести к остаточному аустениту и хрупкому мартенситу.

Большинство сталей, подвергаемых науглероживанию, представляют собой спокойно-спокойные стали (раскисленные за счет добавления алюминия), в которых сохраняется мелкий размер зерна до температуры около 1040°C. Стали с крупным зерном можно науглероживать, если двойная закалка обеспечивает измельчение зерна. Двойная закалка обычно состоит из прямой закалки, а затем повторной закалки при более низкой температуре.

При выборе типа стали первое требование состоит в том, чтобы сплав и концентрация углерода соответствовали требованиям к полученной твердости сердцевины после аустенизации, закалки и отпуска. Для конкретных требований к твердости сердцевины это означает, что по мере увеличения размеров обрабатываемых деталей также будет увеличиваться требуемое содержание сплава. Прокаливаемость цементируемой стали должна быть достаточно хорошей, чтобы обеспечить мартенситный поверхностный слой на требуемую глубину. Поэтому цементируемые стали должны содержать определенное количество легирующих элементов. Еще одним требованием является то, что стали для науглероживания должны быть мелкозернистыми. Это означает, что сталь должна содержать легирующий элемент, обычно алюминий, который создает выделения. Эти осадки действуют как барьер для роста зерен вплоть до определенной максимальной температуры, обычно около 950°C.

Еще одним требованием является то, что стали для науглероживания должны быть мелкозернистыми. Это означает, что сталь должна содержать легирующий элемент, обычно алюминий, который создает выделения. Эти осадки действуют как барьер для роста зерен вплоть до определенной максимальной температуры, обычно около 950°C.

Многие легированные стали для поверхностной закалки в настоящее время определяются на основе прокаливаемости сердцевины. Хотя те же самые соображения обычно применимы к выбору ненауглероженных марок, существуют некоторые особенности применения науглероживания.

Во-первых, в случае закаленной стали необходимо учитывать прокаливаемость как корпуса, так и сердечника. Из-за разницы в содержании углерода оболочка и сердцевина имеют совершенно разную прокаливаемость, и эта разница для одних сталей намного больше, чем для других.

Более того, в этих двух регионах есть разные рабочие функции. До появления тощих легированных сталей с бором и без него не было необходимости беспокоиться о поверхностной прокаливаемости, потому что содержание сплава в сочетании с высоким содержанием углерода всегда обеспечивало достаточную прокаливаемость. Это по-прежнему справедливо, когда стали подвергают прямой закалке после науглероживания, так что углерод и легирующие элементы в случае аустенита находятся в растворе. Однако в деталях, подвергаемых повторному нагреву для закалки, а также в деталях с большим сечением необходимо тщательно оценить требования к прокаливаемости как корпуса, так и сердцевины.

Это по-прежнему справедливо, когда стали подвергают прямой закалке после науглероживания, так что углерод и легирующие элементы в случае аустенита находятся в растворе. Однако в деталях, подвергаемых повторному нагреву для закалки, а также в деталях с большим сечением необходимо тщательно оценить требования к прокаливаемости как корпуса, так и сердцевины.

Взаимосвязь между температурным градиентом и градиентом углерода во время закалки науглероженной детали может привести к измеримой разнице в глубине слоя, измеренной по твердости. То есть увеличение базовой прокаливаемости может привести к увеличению доли мартенсита при заданном уровне углерода, что приведет к увеличению измеренной глубины слоя. Следовательно, для достижения желаемого результата в правильно выбранной стали можно использовать более мелкий профиль углерода и более короткое время науглероживания.

Пакетное науглероживание сталей | Журнал Gear Solutions Ваш ресурс для производителей зубчатых передач

Науглероживание в пакете — очень старый метод науглероживания стали, но он до сих пор применяется во многих инструментальных цехах и механических мастерских. Это простой процесс, и его могут выполнять специалисты по термообработке с разным уровнем квалификации. Этот метод использовался для больших шестерен, валов, ножей и многих других деталей. Основной процесс показан на рис. 1.

Это простой процесс, и его могут выполнять специалисты по термообработке с разным уровнем квалификации. Этот метод использовался для больших шестерен, валов, ножей и многих других деталей. Основной процесс показан на рис. 1.

В этом процессе детали упаковываются в контейнер и покрываются науглероживающим компаундом. Затем детали нагревают до 900-950°C (1650-1740°F) в течение от двух до 36 часов в зависимости от требуемой глубины корпуса. Затем детали вынимают из печи и охлаждают на воздухе. Детали извлекают из контейнера пакетной цементации и нагревают до температуры аустенизации в атмосфере. Затем детали закаливают и отпускают до нужной твердости.

Рисунок 1: Типичный процесс науглероживания набивки. Используемый науглероживающий состав обычно представляет собой смесь измельченного древесного угля и кокса, измельченную в гранулы размером от 3 до 6 мм (0,12–0,25 дюйма). Древесный уголь более реакционноспособен, чем кокс, но имеет худшие механические свойства. Кокс имеет лучшую горячую прочность и лучшую теплопроводность. В науглероживающий состав обычно добавляют активатор, такой как карбонат кальция (CaCO 3 ), карбонат натрия (Na 2 CO 3 ) или карбонат калия (K 2 CO 3 ). Используется связующее, обычно масло или патока, для связывания карбонатов с коксом и древесным углем.

В науглероживающий состав обычно добавляют активатор, такой как карбонат кальция (CaCO 3 ), карбонат натрия (Na 2 CO 3 ) или карбонат калия (K 2 CO 3 ). Используется связующее, обычно масло или патока, для связывания карбонатов с коксом и древесным углем.

Процесс науглероживания следует общей последовательности:

Эти реакции аналогичны реакциям, происходящим при газовом науглероживании, за исключением того, что углерод поставляют древесный уголь и кокс. Активатор уменьшает количество CO 2 на поверхности детали. Фактически, до того, как природный газ стал обычным явлением, генераторы древесного угля использовались для обеспечения науглероживания и нейтральной атмосферы.

Практические соображения

Большинство современных печей могут обеспечить адекватный контроль температуры для науглероживания упаковки. Ящичные печи, печи с выдвижным подом и шахтные печи используются для науглероживания насыпи. Ящичные печи загружаются вручную или с помощью механического оборудования. Печи с выдвижным подом используются для очень крупных деталей, с загрузкой деталей и упаковкой цементационных контейнеров с помощью вилочной тележки. Шахтные печи также используются для тяжелых предметов, занимая минимальную площадь. Обширная техническая подготовка операторов не требуется, поскольку эти печи просты в эксплуатации.

Ящичные печи загружаются вручную или с помощью механического оборудования. Печи с выдвижным подом используются для очень крупных деталей, с загрузкой деталей и упаковкой цементационных контейнеров с помощью вилочной тележки. Шахтные печи также используются для тяжелых предметов, занимая минимальную площадь. Обширная техническая подготовка операторов не требуется, поскольку эти печи просты в эксплуатации.

Контейнеры обычно поддерживаются как минимум в трех местах и блокируются над очагом. Установка контейнеров для науглероживания непосредственно на под печи не является хорошей идеей, так как дно пода обычно холоднее, чем остальная часть печи. Блокировка над подом позволяет контейнеру достигать одинаковой температуры для равномерного науглероживания.

Емкости, используемые для науглероживания упаковки, могут быть изготовлены из углеродистой стали или жаропрочных сплавов. Углеродистая сталь имеет тенденцию к быстрому окислению и короткому сроку службы, но низкая стоимость и простота изготовления часто являются решающим фактором по сравнению с жаропрочными сплавами Fe-Ni-Cr.

Большинство контейнеров изготовлены из листа или плиты. Адекватная жесткость с использованием ребер или гофрированных панелей необходима для обеспечения длительного срока службы при повторяющихся циклах нагрева и охлаждения. Конструкции контейнеров должны быть такими, чтобы свести к минимуму провисание в течение продолжительного периода при повышенной температуре. Подъемные крюки или подъемные проушины обычно встроены в конструкцию контейнера для облегчения перемещения материала.

Крышки для контейнеров обычно изготавливаются из листового металла или пластин для облегчения герметизации. Крышка должна быть достаточно плотной, чтобы свести к минимуму пригорание состава, но не настолько, чтобы предотвратить утечку избыточного газа. Часто крышки заделывают глиняным цементом.

Часто хорошей практикой является кондиционирование контейнеров перед первым использованием путем науглероживания внутренней части контейнера, чтобы предотвратить науглероживание контейнера во время использования, а не детали.

Содержание углерода на поверхности

При науглероживании доступный углеродный потенциал напрямую связан с соотношением монооксида углерода и диоксида углерода. Использование активаторов, таких как карбонат кальция, увеличивает доступный монооксид углерода на поверхности и, следовательно, больше углерода. При науглероживании в парке скорость подачи окиси углерода фиксирована и всегда превышает скорость, необходимую для подачи углерода на поверхность. Фактически углеродный потенциал примерно равен пределу насыщения углерода в аустените. Углеродный потенциал напрямую зависит от температуры науглероживания. Если требуется поверхностный углерод с содержанием углерода 0,8%, то температура науглероживания составляет приблизительно 815°C (1500°F). Чем больше углерода требуется на поверхности, тем выше температура. Это простейший способ достижения контроля над углеродным потенциалом.

Хотя углеродный потенциал представляет собой количество доступного углерода на поверхности, он не описывает скорость диффузии углерода в сталь. Это регулируется вторым уравнением диффузии Фика (решенным для науглероживания стали) [1]:

Это регулируется вторым уравнением диффузии Фика (решенным для науглероживания стали) [1]:

Где C s — поверхностная концентрация углерода, C 0 — начальная концентрация углерода в стали, D — диффузионная коэффициент C в аустените, C c – концентрация углерода в зависимости от времени, t и расстояния x от поверхности при x =0. Более высокие температуры способствуют более быстрому науглероживанию и увеличению глубины гильзы. Это показано на рисунке 2.9.0021 Рис. 2: Влияние времени науглероживания пакета на глубину слоя и градиент углерода в стали SAE 3115, науглероженной при 925°C [2]. Науглероживание набивки

затрудняет поддержание хорошего контроля глубины гильзы. Очень часто изменение глубины корпуса превышает 0,25 мм (0,010 дюйма). Этот процесс не используется для корпусов малой глубины, но используется для корпусов глубиной более 2 мм.

Набивка

Набивка для цементации набивки имеет решающее значение для надлежащего управления технологическим процессом. В контейнере герметик наносится на дно на глубину примерно 25-50 мм (1-2 дюйма). Затем детали укладываются поверх слоя науглероживающего компаунда. Иногда добавляют опоры для деталей, чтобы уменьшить деформацию деталей. Детали обычно упаковываются на расстоянии 25-50 мм (1-2 дюйма) друг от друга. Затем на деталь наносится науглероживающий состав, полностью покрывающий детали и опоры. Смесь слегка утрамбовывается до уровня, чтобы убедиться, что детали полностью покрыты. Наконец, контейнер заполняется последним слоем компаунда на минимальную глубину 50 мм (2 дюйма). Фактическое необходимое количество зависит от размера детали и времени науглероживания. Опыт подскажет окончательную необходимую толщину. Иногда в контейнер добавляют термопару, чтобы определить, когда деталь достигает желаемой температуры.

В контейнере герметик наносится на дно на глубину примерно 25-50 мм (1-2 дюйма). Затем детали укладываются поверх слоя науглероживающего компаунда. Иногда добавляют опоры для деталей, чтобы уменьшить деформацию деталей. Детали обычно упаковываются на расстоянии 25-50 мм (1-2 дюйма) друг от друга. Затем на деталь наносится науглероживающий состав, полностью покрывающий детали и опоры. Смесь слегка утрамбовывается до уровня, чтобы убедиться, что детали полностью покрыты. Наконец, контейнер заполняется последним слоем компаунда на минимальную глубину 50 мм (2 дюйма). Фактическое необходимое количество зависит от размера детали и времени науглероживания. Опыт подскажет окончательную необходимую толщину. Иногда в контейнер добавляют термопару, чтобы определить, когда деталь достигает желаемой температуры.

Преимущества и недостатки

Науглероживание в пакете имеет несколько преимуществ. Во-первых, требуется минимальная техническая подготовка операторов термообработки. Затраты на оборудование и эксплуатацию минимальны, включая стоимость науглероживающего компаунда, контейнера и печи. Можно использовать множество различных типов печей, и не требуется генерируемая атмосфера, поскольку науглероживающий состав обеспечивает атмосферу.

Можно использовать множество различных типов печей, и не требуется генерируемая атмосфера, поскольку науглероживающий состав обеспечивает атмосферу.

Науглероживание в пакете грязнее, чем науглероживание в атмосфере. Малая глубина корпуса не рекомендуется, а глубина корпуса непостоянна. Науглероживание в пакете не так легко контролировать с точки зрения углеродного потенциала, как обычное науглероживание в газе. Поскольку детали вставляются в стальной контейнер, нагрев детали, контейнера и компаунда занимает много времени. Это способствует очень длительному времени цикла.

Выводы

В этой статье мы описали процесс науглероживания, его преимущества и недостатки. Этот процесс может использоваться менее квалифицированным персоналом и используется для больших деталей, которые нельзя обрабатывать с помощью обычного науглероживания.

Если у вас есть какие-либо вопросы относительно этой статьи или какие-либо предложения по дальнейшему содержанию, пожалуйста, свяжитесь с редактором или автором.