Цементация стали в домашних условиях: что это, как сделать в домашних условиях

alexxlab | 02.04.2023 | 0 | Разное

Цементация стали: способ обработки, оборудование

Главная » Сталь » Зачем и как делать цементацию стали

На чтение 6 мин

Содержание

- Общие сведения о процессе цементации стали

- Свойства металла после обработки

- Классификация среды в которой проходит цементация стали

- Цементация с использованием твердой среды

- Цементация в газовой среде

- Цементация в жидкой среде

- Цементация в вакууме

- Цементация пастами

- Цементация в электролитическом растворе

- Недостатки цементации

- Цементация стали своими руками

Во время обработки стали на производстве, используются различные виды оборудования и химические вещества. Одним из процессов обработки является цементация стали. Это химико-термическое воздействие, во время которого материал разогревается, и его атомная решётка перестраивается. Дополнительно к этому, в состав металла попадают необходимые вещества для изменения его свойств.

Цементация сталиОбщие сведения о процессе цементации стали

Цементация стали — особый термический процесс, обладающий множеством особенностей:

- При равномерном разогревании, металл обрабатывается в жидкой, твёрдой или газовой среде.

Одновременно с этим, свойства стали изменяются.

Одновременно с этим, свойства стали изменяются. - Качество цементированного слоя улучшается благодаря тому, что во время плавного разогревания в металл проникает углерод. Повышается его прочность и износоустойчивость.

- Цементация может проводится при различных температурах. При проведении манипуляций на производстве, температура нагрева достигает 1200 градусов. При обработке в домашних условиях, оптимальной температурой считается показатель в 500 градусов.

- Поверхность металла получает идентичные характеристики, что и при повторной закалке. Это объясняется тем, что процесс равномерного разогревания изменяет атомную решётку материала.

Подведя итоги, можно сказать о том, что цементация стали похожа на процесс закалки, однако, при такой обработке металл получает более высокие эксплуатационные характеристики.

При самостоятельной обработке, не нужно надеяться на быстрый эффект. Максимальная скорость цементации, проводимой самостоятельно, может достигать 0.

1 в час. Оптимальный размер упрочнения ножа для бытового использования должен составлять 0.8 мм. Следовательно, процесс займёт не менее 8 часов.

Свойства металла после обработки

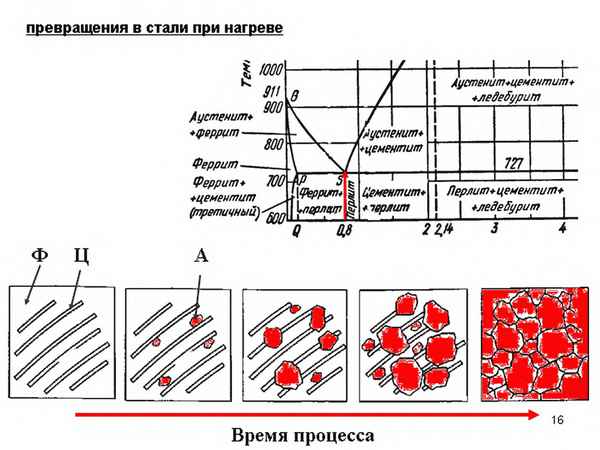

После цементации увеличивается прочность используемых заготовок. На поверхности металла образуется науглероженный слой. Его твердость легированной стали не превышает 58–61 HRC, а в металлах с малым содержанием углерода — 60–64 HRC. Чтобы убрать крупные зёрна, образующиеся после термической обработки, заготовку нагревают повторно, а после этого проводят отпуск.

Дополнительная закалка для исправления недочетов должна проводиться при температуре в 900 градусов. Крупные зерна измельчаются благодаря образованию перлита и феррита. Если речь идет о легированной стали, в качестве дополнительной обработки проводится нормализация. На заключительном этапе обработки, заготовка подвергается низкотемпературному отпуску.

Отпуск сталиКлассификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Цементация в газовой среде

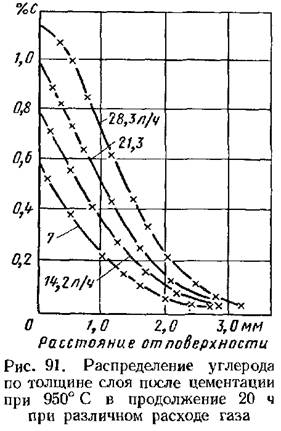

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0. 5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделияПомимо явных преимуществ, цементация стали обладает определёнными недостатками:

- Изменяется структура металла. Требуется финишная обработка.

- Для проведения работ требуется опыт и дорогостоящее оборудование.

Цементация стали своими руками

Чтобы провести цементацию стали в домашних условиях, нужно выбрать обработку заготовок в твёрдой среде. Он не требует покупки дорогостоящего оборудования и большого практического опыта для проведения работ.

В первую очередь, необходимо сделать карбюризатор. Для этого можно использовать две смеси:

- Смешивается одинаковое количество соли и древесного угля.

Они тщательно перемешиваются между собой. Крупные части измельчаются.

Они тщательно перемешиваются между собой. Крупные части измельчаются. - Другая смесь изготавливается из древесного угля, который требуется изначально полить солёной водой и просушить.

По технологии обработки в твёрдой среде, требуется запекать заготовки в специальных ящиках. Их нужно изготовить из жаропрочной стали. Щели и места соединений, необходимо герметизировать с помощью глины. Кроме печи, для разогрева не нужно использовать дополнительных приспособлений. Её требуется равномерно разогреть до 700 градусов. Проблемы при домашнем производстве могут возникать только с нагнетанием высокой температуры. При меньшей температуре, значительно увеличивается процесс выдержки металла в печи.

При самостоятельном проведении металлообработки, можно воспользоваться способом обработки в газовой среде. Однако, для этого требуется приобрести дорогостоящее оборудование, которое будет рентабельным только при производстве различных изделий в большом количестве.

Цементация стали позволяет не только насытить её углеродом, но и изменить атомную структуру. Заготовки становятся прочнее и долговечнее. Выполнить обработку можно в домашних условиях, однако, на производстве доступно больше способов обогащения стали углеродом.

Заготовки становятся прочнее и долговечнее. Выполнить обработку можно в домашних условиях, однако, на производстве доступно больше способов обогащения стали углеродом.

( 2 оценки, среднее 3.5 из 5 )

Поделиться

Цементация стали: разбираемся в особенностях процесса

- Главная >

- Блог >

- Цементация стали: разбираемся в особенностях процесса

25.09.2022

Свойства металлов

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть цементации стали

- Типы стали, пригодные для цементации

- Виды цементации стали

- Пример цементации стали в домашних условиях

- Свойства стали после цементации

Цементация стали – процесс, который направлен на укрепление данного металла. Ее используют в промышленных условиях и в быту, так как существует несколько методов доведения металла до нужных показателей.

Ее используют в промышленных условиях и в быту, так как существует несколько методов доведения металла до нужных показателей.

Несмотря на название, в процессе цементации не используется цемент или что-то подобное, а само действие связано с нагревом детали в различных средах. В нашей статье расскажем, какими способами происходит цементация, разберем все технологические операции, а также опишем свойства стали после обработки.

Суть цементации стали

У наших предков была распространена такая примитивная технология: железный клинок или другой инструмент оставляли в горящей печи в герметичном сосуде, заполнив его углем, на несколько дней. Мастера давно заметили, что после такого выпекания внешние слои металла становились значительно тверже, а пластичное железо самого корпуса изделия сохраняло свои свойства.

Таким образом, удавалось насытить железо углеродом, улучшив его режущие свойства и повысив прочность. В дальнейшем эта методика, получившая название цементации стали, развивалась по нескольким направлениям.

Цементацией называют термообработку металла, в ходе которой для улучшения характеристик материал контактирует с определенной химической средой. Для обработки используется жидкость, газовая смесь или твердый реагент, нагрев которых вызывает выделение свободных атомов углерода.

Благодаря происходящему при этом диффузному проникновению углерода во внешние слои сталь меняет свои свойства. Глубина проникновения углерода зависит от вида обработки и может достигать глубины до нескольких миллиметров.

Главной целью цементации стали является повышение сопротивляемости деталей вибрации, ударам и истиранию. Насыщение металла углеродом призвано улучшить характеристики его внешних слоев:

- Происходит значительное улучшение характеристик поверхностных слоев с сохранением пластичности и упругости металла под ними. После обработки поверхность становится устойчивой к истиранию, а сама деталь прекрасно выдерживает рабочие нагрузки.

- Полученная при цементации стали твердость соотносима с получаемой в ходе классической закалки.

Особенности методики:

- В процессе цементации стали крайне важны как температура, так и соблюдение необходимых требований по времени воздействия. Оптимальной с точки зрения насыщения стали углеродом является температура в диапазоне от +850 °С до +950 °С.

- Характерной особенностью диффузионного насыщения является его низкая скорость. В среднем, на цементирование 0,1 мм металла уходит около часа. Обычно минимальная глубина насыщения сплава составляет 0,8 мм, соответственно, на получение готовой к дальнейшей обработке детали уходит от восьми часов.

- Обработке такого рода подвергают легированные сплавы и стали с низким содержанием углерода, обладающие достаточной способностью к поглощению атомов углерода.

- Цементацию производят с использованием различных сред. Часто применяют методы термообработки с карбюризаторами в твердом или газообразном состоянии.

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты.

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты.

В производственных процессах наиболее широкое распространение получили газообразные и твердые карбюризаторы.

Типы стали, пригодные для цементации

Металлы в данном разрезе делят на три группы по их свойствам:

- С неупрочняемой сердцевиной марок 20, 15 и 10. Обычно это детали бытовых устройств. Термообработка дает феррито-перлитную смесь, полученную из аустенита.

- Со слабоупрочняемой сердцевиной. Речь о слабо легированных сплавах на основе хрома (марки 20Х и 15Х). Для повышения пластичности и вязкости стали сплав дополнительно легируют ванадием, что дает возможность получить зерно меньших размеров.

- С сильно упрочняемой сердцевиной. Чаще всего используются для производства изделий сложной формы или с большим поперечным сечением, рассчитанных на ударные нагрузки.

В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

К цементации часто прибегают при производстве клинков ножей, различных валов, осей и шестерней.

Виды цементации стали

Как упоминалось выше, для повышения содержания атомов углерода в структуре поверхностных слоев изделия используют углеродсодержащие смеси в различных состояниях:

- твердые;

- газообразные;

- жидкие (раствор электролитов).

Кроме того, нередко используют пастообразные карбюризаторы.

Рассмотрим эти методы подробно:

Обработка твердыми карбюризаторами

Для эффективного обогащения стали углеродом к смеси дубового и березового угля добавляют соль угольной кислоты, насыщенную кальцием или другим щелочным металлом. Для быстрого диффузионного насыщения поверхностных слоев стали углеродом смесь измельчают и просеивают через ряд сит, получая крупицы диаметром менее 10 мм. Продолжительность процесса зависит от толщины получаемого слоя.

Продолжительность процесса зависит от толщины получаемого слоя.

Обработка в газовой среде

Обычно газовые смеси используют для термообработки частей двигателей. Такой метод позволяет обогащать поверхность изделий на глубину не более 2 мм. Карбюризатором служат различные газовые смеси.

Обработка осуществляется в несколько шагов:

- Герметичную печь с заготовками прогревают до +950 °С.

- В камеру медленно подают газовую смесь.

- Детали подвергаются воздействию в течение нескольких часов.

- Чтобы сократить длительность обработки, увеличивают температуру. Так, увеличение температуры на 50 °С уменьшает время насыщения в среднем на четыре часа.

Обработка в жидкой среде

Средой для процесса служит расплав солей.

Этапы обработки:

- расплав солей в специальной ванне прогревают до +850 °С;

- детали держат в жидкости необходимое время.

Для обработки на глубину 0,5 мм поверхности с помощью этого метода необходима выдержка не менее трех часов.

Обработка стали в вакууме

Сократить время, затрачиваемое на обработку поверхности металлических заготовок, позволяет использование вакуума.

Этапы обработки:

- печь с размещенными в ней деталями герметизируют;

- откачивают из камеры воздух;

- разогревают до нужной температуры;

- заготовки выдерживают в печи около 60 минут;

- в камеру нагнетают карбюризатор в составе газовой смеси;

- происходит обогащение внешних слоев заготовки;

- перед окончанием процесса из камеры снова откачивают воздух.

Для полноценного насыщения поверхности изделия углеродом необходимо повторить обработку как минимум трижды. Обработанные детали охлаждают инертными газами.

Обработка с помощью паст

Пасты для цементации металла делают на основе угольной пудры.

Обработка электролитным раствором

Для обогащения внешних слоев изделия углеродом с помощью электролитного раствора его разогревают до +450…+1050 °С и воздействуют на жидкость электрическим током под напряжением 300 В. Далее изделия держат в растворе в течение периода, который позволяет сформироваться насыщенному углеродом слою металла необходимой толщины.

Цементация стали своими руками

Выше рассмотрены основные технологии промышленного насыщения стали углеродом. Если необходимо произвести цементацию в условиях собственной мастерской, лучше использовать методику обработки стали с помощью твердых карбюризаторов. Разберем ее этапы:

- Заготовки укладывают в металлический короб, пересыпая их карбюризатором так, чтобы исключить их соприкосновение и контакт деталей со стенками.

- Емкость герметизируют.

- Короб отправляют в печь, разогретую до +700 °С. При прогреве емкости с заготовками необходимо следить, чтобы на стенках емкости с деталями и подовой плите печи не появлялись пятна или полосы. Образование последних говорит о перегреве или неравномерном прогреве емкости и заготовок.

- Далее температуру постепенно повышают, доводя ее до +800…+950 °С.

- Длительность обработки может варьироваться в пределах 6–20 часов в зависимости от требуемой глубины цементации.

- Детали охлаждают при комнатной температуре, не доставая их из карбюризатора. При необходимости впоследствии проводят дополнительную термическую обработку.

Цементирование в собственной мастерской получается не хуже, чем в условиях производства.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

С помощью небольшого набора необходимого оборудования и реагентов вполне реально качественно произвести цементацию поверхности заготовок самостоятельно. Но это относится к случаям, когда вы собираетесь работать с металлом на постоянной основе. Дело в высокой стоимости необходимых для такой обработки расходных материалов и устройств.

Но это относится к случаям, когда вы собираетесь работать с металлом на постоянной основе. Дело в высокой стоимости необходимых для такой обработки расходных материалов и устройств.

Как цементация меняет свойства стали

- В результате диффузионного насыщения поверхности металла углеродом образуется равномерный слой, имеющий твердость от 60 до 64 единиц по шкале Роквелла.

- В ходе термической обработки при температуре от +700 °С металл может незначительно изменить структуру.

- В процессе цементации стали зерна в структуре стали уменьшаются из-за процедуры закаливания при +900 °С,

Чтобы уменьшить размер зерен, после цементации заготовки требуют дополнительной термообработки:

- Большая часть видов стали в таком случае требуют повторного разогрева до +750…+780 °С и закаливания в воде с последующим отпуском при температуре от +150 °С до +180 °С или нормализации.

- Когда обработке подвергается легированная сталь, можно ограничиться нормализацией.

При сквозном прогреве сердцевин стальных заготовок в них образуется мартенсит. Время и температурный режим дальнейшей обработки изделия зависят от марки стали. Как показала практика, в большинстве случаев достаточно простого отпуска при низкой температуре.

Необходимость улучшить прочностные показатели стали, применяемой для изготовления деталей той или иной конструкции, встречается нам постоянно. Именно качество термической структуры металла в дальнейшем будет определять то, насколько хорошо конечное изделие покажет себя в эксплуатации.

Наряду с множеством известных сегодня методов улучшения рабочих свойств металлических изделий способ цементации является одним из наиболее действенных. Для того чтобы в полной мере достичь требуемого результата, при обработке необходимо тщательно соблюдать все условия, которых требует данная технология.

Соблюдение правильной температуры и времени выдержки, правильный выбор карбюризатора и оборудования критически важны в металлообработке. Небольшое отклонение от требуемых параметров в ходе цементации впоследствии может обернуться снижением прочности и долговечности всей конструкции. Каждая деталь здесь требует внимательного и ответственного подхода.

Небольшое отклонение от требуемых параметров в ходе цементации впоследствии может обернуться снижением прочности и долговечности всей конструкции. Каждая деталь здесь требует внимательного и ответственного подхода.

Читайте также

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

Науглероживание | Журнал термической обработки

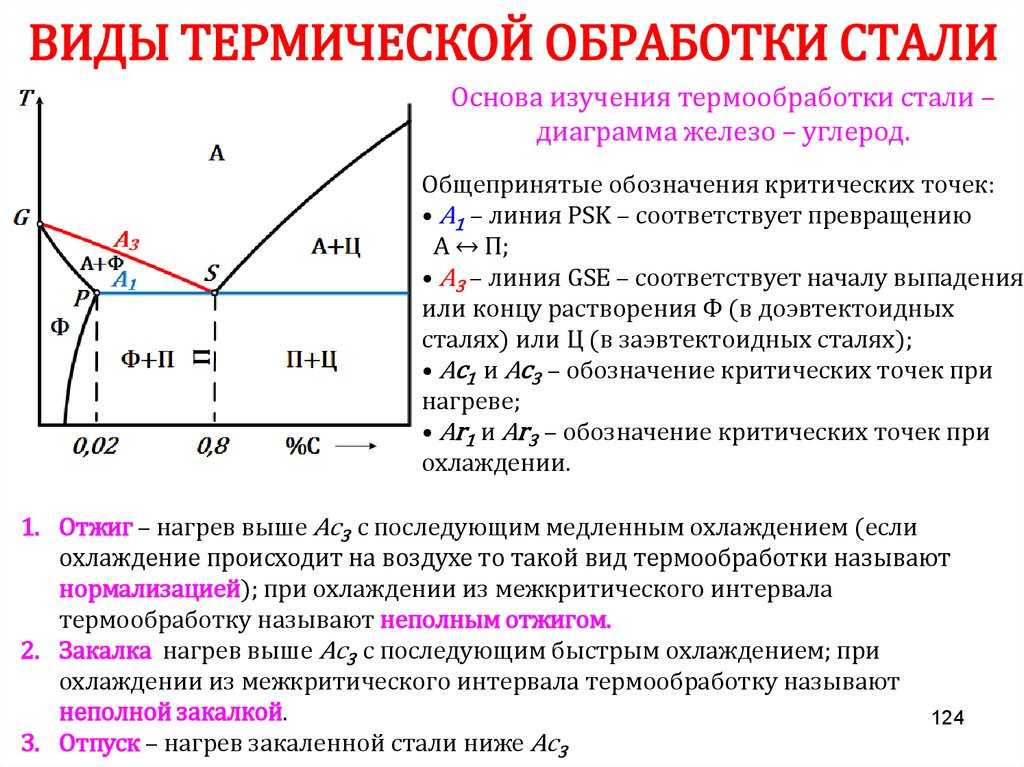

В то время как некоторые термообработки используются для смягчения материала или улучшения его обрабатываемости, большинство из них обрабатываются для получения упрочненных или закаленных свойств. Большинство термообработок применяется к металлическим материалам, и, как правило, методы включают отжиг, нормализацию, закалку, отпуск, дисперсионное упрочнение, поверхностную закалку и поверхностную закалку. Термическая обработка настолько важна, что мы можем с уверенностью сказать, что деталь, подвергающаяся обширным производственным процессам, таким как плавление, прокатка, ковка и другие сопутствующие виды механической обработки, практически не имеет ценности без необходимой и соответствующей термической обработки.

Большинство термообработок применяется к металлическим материалам, и, как правило, методы включают отжиг, нормализацию, закалку, отпуск, дисперсионное упрочнение, поверхностную закалку и поверхностную закалку. Термическая обработка настолько важна, что мы можем с уверенностью сказать, что деталь, подвергающаяся обширным производственным процессам, таким как плавление, прокатка, ковка и другие сопутствующие виды механической обработки, практически не имеет ценности без необходимой и соответствующей термической обработки.

Науглероживание является одним из наиболее широко используемых способов поверхностного упрочнения. В соответствии с AGMA 923 науглероживание определяется как процесс термообработки, при котором аустенитизированная сталь приводится в контакт с углеродсодержащей атмосферой с достаточным углеродным потенциалом, чтобы вызвать адсорбцию углеродсодержащих газов на поверхности, где они диссоциируют, и путем диффузии создать градиент концентрации углерода [1].

Науглероживание обычно сопровождается закалкой и отпуском. После закалки внешняя поверхность становится более твердой за счет мартенситного превращения из-за более высокого содержания углерода, в то время как сердцевина остается относительно мягкой и прочной. Отпуск проводят для повышения прочности и пластичности закаленной детали. В результате науглероживания и закалки плюс отпуск детали повышается твердость поверхности, износостойкость, усталостная прочность и прочность на растяжение, а также желаемое остаточное напряжение сжатия на поверхности. Следовательно, деталь также испытывает рост зерен и деформацию.

После закалки внешняя поверхность становится более твердой за счет мартенситного превращения из-за более высокого содержания углерода, в то время как сердцевина остается относительно мягкой и прочной. Отпуск проводят для повышения прочности и пластичности закаленной детали. В результате науглероживания и закалки плюс отпуск детали повышается твердость поверхности, износостойкость, усталостная прочность и прочность на растяжение, а также желаемое остаточное напряжение сжатия на поверхности. Следовательно, деталь также испытывает рост зерен и деформацию.

Науглероженные детали настолько популярны, что используются почти во всех отраслях промышленности, включая аэрокосмическую, транспортную, силовую, производство и обработку материалов. В автомобильной промышленности мировой выпуск зубчатых колес в 2014 г. оценивался примерно в 1 миллиард, и большинство из них науглероженные [2].

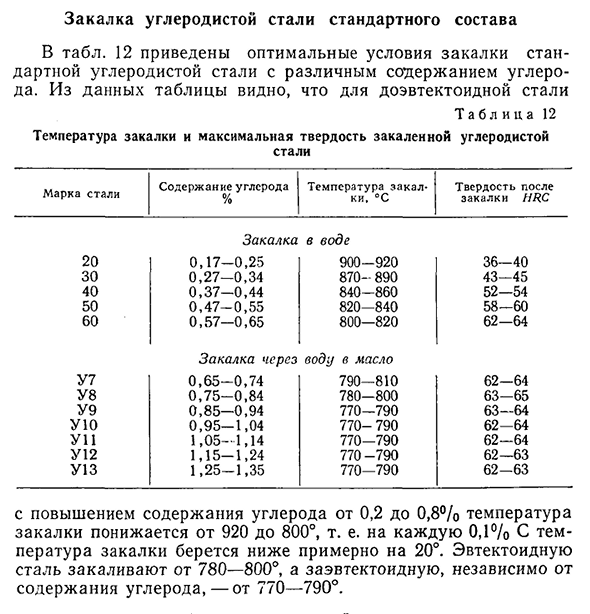

Согласно определению науглероживающий материал обычно представляет собой низкоуглеродистую сталь, как правило, с содержанием углерода ≤ 0,25 мас. %. В прошлом использовались простые углеродистые стали, такие как SAE 1020; однако из-за потребности выдерживать более тяжелые нагрузки было разработано и науглерожено больше легированных сталей, таких как SAE 4320, 8620 и 9.310 и 17CrNiMo6/18CrNiMo7-6, 16MnCr5 и 20MnCr5. Температура науглероживания обычно находится в диапазоне от 900°С до 950°С. Твердость поверхности находится в диапазоне от 55 HRC до 64 HRC. Глубина корпуса может быть от 0,4 мм до 9 мм. Очень толстый корпус может выдерживать большой крутящий момент и нагрузку, что полезно в конкретных приложениях, таких как морские передачи и шестерни сахарных заводов.

%. В прошлом использовались простые углеродистые стали, такие как SAE 1020; однако из-за потребности выдерживать более тяжелые нагрузки было разработано и науглерожено больше легированных сталей, таких как SAE 4320, 8620 и 9.310 и 17CrNiMo6/18CrNiMo7-6, 16MnCr5 и 20MnCr5. Температура науглероживания обычно находится в диапазоне от 900°С до 950°С. Твердость поверхности находится в диапазоне от 55 HRC до 64 HRC. Глубина корпуса может быть от 0,4 мм до 9 мм. Очень толстый корпус может выдерживать большой крутящий момент и нагрузку, что полезно в конкретных приложениях, таких как морские передачи и шестерни сахарных заводов.

Исторически существует три типа методов науглероживания в зависимости от источника углерода: твердое науглероживание, жидкое науглероживание и газовое науглероживание. Соответственно используются древесный уголь, расплавленная соль и углеродсодержащие газы, такие как природный газ и пропан. Среди них газовая науглероживание является наиболее распространенным типом и обеспечивает точный и однородный контроль глубины гильзы с экономичными и рентабельными преимуществами. Сегодня большинство процессов науглероживания в мире выполняется с помощью газового науглероживания. Это включает как атмосферное, так и низкое давление (вакуум) науглероживание. Хотя вакуумная цементация становится все более популярной, цементация в атмосфере по-прежнему является наиболее распространенной процедурой газовой цементации. (См. рис. 1 для примера науглероживания атмосферным газом.)

Сегодня большинство процессов науглероживания в мире выполняется с помощью газового науглероживания. Это включает как атмосферное, так и низкое давление (вакуум) науглероживание. Хотя вакуумная цементация становится все более популярной, цементация в атмосфере по-прежнему является наиболее распространенной процедурой газовой цементации. (См. рис. 1 для примера науглероживания атмосферным газом.)

Хотя науглероживание в атмосфере состоит из нескольких этапов процесса [3], его можно упростить, включив в него два основных процесса: образование углерода в печи и диффузию углерода в заготовку. Первый обеспечивает атомы углерода, а второй определяет градиент концентрации углерода.

Следует отметить, что газовая науглероживание представляет собой сложную процедуру, при которой в науглероживающей атмосфере одновременно протекают многие химические реакции. Наиболее часто используемым газом-источником углерода является природный газ (метан, CH 4 ), в то время как эндотермический газ является предпочтительным и наиболее широко используемым газом-носителем, который обычно получают путем смешивания воздуха и природного газа в фиксированной пропорции, обычно в соотношении 2,5-5:1. Реакции происходят внутри газовой смеси при ее прохождении через камеру с катализатором, например NiAl. В результате эндотермический газ состоит из азота (N 2 ), монооксида углерода (CO), диоксида углерода (CO 2 ), водорода (H 2 ), воды (H 2 O) и метан (СН 4 ), и поступает в печь вместе с исходным углеродным газом. Среди них CO и CH 4 являются науглероживающими агентами, а CO 2 и H 2 O являются обезуглероживающими агентами. Подсчитано, что внутри науглероживающей атмосферы происходит более ста реакций. Однако следующие три реакции являются наиболее важными и определяют скорость переноса углерода из атмосферы науглероживания на поверхность стали [4]:

Реакции происходят внутри газовой смеси при ее прохождении через камеру с катализатором, например NiAl. В результате эндотермический газ состоит из азота (N 2 ), монооксида углерода (CO), диоксида углерода (CO 2 ), водорода (H 2 ), воды (H 2 O) и метан (СН 4 ), и поступает в печь вместе с исходным углеродным газом. Среди них CO и CH 4 являются науглероживающими агентами, а CO 2 и H 2 O являются обезуглероживающими агентами. Подсчитано, что внутри науглероживающей атмосферы происходит более ста реакций. Однако следующие три реакции являются наиболее важными и определяют скорость переноса углерода из атмосферы науглероживания на поверхность стали [4]:

2CO ↔ C (γ-Fe) + CO2 Reaction 1

CH 4 ↔ C (γ-Fe) + 2H 2 Reaction 2

CO + H 2 ↔ C (γ-Fe) + H 2 O Реакция 3

Реакция 3 протекает примерно на два порядка быстрее двух других, поэтому она определяет скорость адсорбции углерода в ходе процесса [5].

Уравновешивающая реакция газовой науглероживающей атмосферы называется реакцией водяного газа и может быть выражена следующим образом:

CO + H 2 O ↔ CO 2 + H 2 Реакция 4

Обычно эти четыре основные реакции определяют углеродный потенциал, обеспечивающий атомы углерода для науглероживания. После обнаружения углеродного потенциала система управления печью регулирует соотношение газов для достижения цели. Как только атомы генерируются и адсорбируются на поверхности, они диффундируют в заготовку. Скорость диффузии зависит от температуры, углеродного потенциала в атмосфере и химического состава стали. Этот этап занимает большую часть времени в цикле науглероживания. Например, если мы хотим получить очень толстый корпус, например, 0,35″ (9мм), стальная деталь SAE 9310 должна находиться в печи науглероживания более 10 дней при температуре науглероживания 940°C. Чтобы получить желаемую однородную глубину науглероживания, необходимо держать все параметры науглероживания (температуру, углеродный потенциал и время цикла) под контролем. В дополнение к поверхностной твердости и глубине слоя другие характеристики, такие как содержание углерода на поверхности, твердость сердцевины и микроструктура (остаточный аустенит, распределение карбида и т. д.), также должны соответствовать соответствующим требованиям.

В дополнение к поверхностной твердости и глубине слоя другие характеристики, такие как содержание углерода на поверхности, твердость сердцевины и микроструктура (остаточный аустенит, распределение карбида и т. д.), также должны соответствовать соответствующим требованиям.

После науглероживания деталь подвергается закалке в соответствующей закалке (вода, масло или раствор полимера) с последующим отпуском, обычно около 180°C. Имейте в виду, что не весь аустенит превращается в мартенсит после закалки. Если остаточный аустенит находится в пределах 30 процентов от фаз продукта, науглероженная и закаленная деталь может затем перейти к следующей производственной обработке. В противном случае необходима минусовая обработка, при которой остаточный аустенит превращается в мартенсит, так что его доля не превышает 30%. САЕ 9310 — хороший пример такой обработки. После этого деталь нужно снова закалить. На рис. 2 показан цикл науглероживания.

В противном случае необходима минусовая обработка, при которой остаточный аустенит превращается в мартенсит, так что его доля не превышает 30%. САЕ 9310 — хороший пример такой обработки. После этого деталь нужно снова закалить. На рис. 2 показан цикл науглероживания.

Ссылки

- AGMA 923-B05, Металлургические спецификации для стальных зубчатых передач, Американская ассоциация производителей зубчатых колес, 500 Montgomery Street, Suite 350, Alexandria, Virginia 22314. p. 11.

- Мацей Корецки, Эмилия Воловец-Корецка, Дуг Гленн, Цементная закалка зубчатых колес в больших объемах и с малым искажением, осеннее техническое совещание AGMA, 18-20 октября 2015 г., Детройт, Мичиган.

- Эмерик Гольдштейнас и Рене Алкисер, Производство качественных деталей в атмосферной печи: как оптимизировать процессы закалки и науглероживания, Термическая обработка для зубчатых передач, 15 апреля 2015 г., с. 30.

- Р. Коллин, С. Гуннарсон и Д. Тулин, Математическая модель для прогнозирования профилей концентрации углерода в газонауглероженной стали, Журнал Института железа и стали, 210 (10), 1972, с.

785.

785. - Карабельщикова Ольга Васильевна, Основы массопереноса при газовой цементации, к.т.н. диссертация Вустерского политехнического института, ноябрь 2007 г., с. 7.

Введение в науглероживание (Часть 2)

Первоначально в этой конкретной презентации (Часть 2) мы сосредоточимся на науглероживании в пакете. В последней части первой презентации показаны пять методов науглероживания.

- Упаковка Процесс науглероживания.

- Процесс ванны с расплавленной солью.

- Газообразная атмосфера Процесс науглероживания.

- Науглероживание под низким давлением (вакуум)

- Процесс плазменной цементации.

Науглероживающие компаунды обычно готовятся с активаторами следующим образом.

- Древесный уголь = 90 % плюс карбонат бария = 10 %

- Древесный уголь = 90 % плюс карбонат натрия = 10 %

- Древесный уголь = 75 % плюс карбонат бария = 15 %,

- Это простые «домашние» способы изготовления науглероженного гранулята.

Реакции науглероживания поверхности.

Контейнер для науглероживания (заполненный науглероживающим гранулятом) всегда содержит воздух. При подаче тепла воздух будет взаимодействовать с науглероживающим гранулятом и выделять как азот, так и кислород в термических условиях.

При выбранной температуре процесса и приближении к температуре процесса тепловые условия вызывают реакцию кислорода с углеродом с образованием монооксида углерода.

Опять же, из-за термических условий моноксид углерода будет реагировать с науглероживаемой стальной поверхностью и высвобождать атомарный углерод плюс диоксид углерода. Это возникающий углерод, который диффундирует на поверхность стального компонента, показанного в следующей последовательности реакций.

Поверхностные реакции во время процесса науглероживания.

Пополнение использованного активированного угля.

Древесный уголь является средой, которая поставляет углерод для диффузии на поверхность стали, а активатор способствует восстановлению углекислого газа на поверхности науглероживаемой стали.

После завершения каждой загрузки или загрузки необходимо будет восполнить использованный уголь, добавив примерно 10-12% по объему нового активированного угля.

Простая стальная крышка со свободным креплением должна быть помещена сверху загруженного контейнера и просто герметизирована шамотом или глиной, чтобы удерживать технологические газы, образующиеся внутри контейнера во время его полного цикла при температуре.

При подготовке технологического контейнера для гранулята древесного угля и стали, подлежащей науглероживанию, необходимо убедиться, что приблизительно 50 мм (2 дюйма) древесного угля вместе с активатором находится под обрабатываемой сталью и над ней. верхняя часть обрабатываемого стального компонента.

Внутреннее потенциальное загрязнение путем окисления границ зерен новой обрабатываемой шихты.

При науглероживании в пакете всегда следует помнить, что присутствие кислорода в технологической реторте происходит в результате разложения воздуха, изначально присутствующего в технологической камере. Это приведет к образованию межкристаллитного окисления (или окисления по границам зерен, GBO). Глубина окисления будет зависеть от продолжительности технологического цикла по отношению к требуемой глубине кожуха. Очевидно, что чем глубже глубина кейса, тем глубже ГБО.

Это приведет к образованию межкристаллитного окисления (или окисления по границам зерен, GBO). Глубина окисления будет зависеть от продолжительности технологического цикла по отношению к требуемой глубине кожуха. Очевидно, что чем глубже глубина кейса, тем глубже ГБО.

Пример межкристаллитного окисления

Влияние времени на процесс науглероживания

Фактор времени представляет собой сложную формулу и основан на диффузии углерода в поверхность стали. Скорость диффузии элемента на стальную поверхность не зависит от разлагающегося элемента. (например, углерод или азот)

Основная формула основана на первом и втором законах диффузии Фика. Как указывалось ранее, эти две формулы очень сложны. Из-за того, что формулировка представляет собой довольно сложную формулу, Харрис вывел гораздо более простую формулу для времени диффузии для заданной глубины корпуса, которая была основана на простой углеродистой стали (без легирующих элементов).

Простой закон диффузии Фика (с изменениями Харриса)

Скорость диффузии будет соответствовать закону диффузии, определенному Харрисом;

Глубина корпуса = √? Икс ?

t = время

f = коэффициент (полученный из температуры процесса)

Формула основана на простой простой углеродистой стали и не учитывает легированные науглероженные стали, но может использоваться просто как гид. Он не учитывает влияние легирующих элементов, таких как хром, никель и любых других легирующих элементов, которые могут быть добавлены.

Глубина формованной оболочки должна быть проверена на твердость после закалки. (Примечание: после закалки на процедуру закалки новообразованного корпуса).

В зависимости от выбранной нагрузки на прибор для определения твердости определит, произошло ли науглероживание или пробил ли индентор сформированную оболочку, и дает среднее значение между оболочкой и сердцевиной. Поэтому настоятельно рекомендуется иметь график поперечной поперечной твердости для точного определения общей глубины новообразованного слоя.

Поэтому настоятельно рекомендуется иметь график поперечной поперечной твердости для точного определения общей глубины новообразованного слоя.

Глубина проникновения углерода (как описано выше, зависит от времени и температуры для диффузии углерода в стальную поверхность.

Глубина проникновения углерода будет зависеть от содержания углерода в науглероженного слоя При условии, что в случае закалки образуется только мартенсит, глубина цементации будет эквивалентна глубине внедрения углерода до 0,4 % углерода

Твердость сердцевины будет зависеть от температуры аустенизации, выбранной для упрочнения сформированного корпуса. Если выбранная температура аустенизации становится слишком высокой, твердость сердцевины будет соответственно высокой.

Если выбранная температура аустенитизации слишком низкая, то существует вероятность более мягкой твердости сердцевины и возможность неполного превращения формованного корпуса.

Твердость сердцевины также будет зависеть от химического состава рассматриваемая сталь.

Целью закалки сердцевины является поддержка новообразованного мартенситного корпуса.

Если твердость сердечника слишком низкая и нагрузка, которая может быть приложена к поверхности формованного корпуса, существует большая вероятность того, что формованный корпус разрушится из-за отсутствия поддержки сердечника.

При науглероживании методом науглероживания стальной компонент (при необходимости) может быть выборочно науглерожен и закален. Как правило, при науглероживании в пакете методом останова будет либо меднение, либо омеднение. Существуют и другие зарекомендовавшие себя останавливающие агенты, которые могут работать так же хорошо, как и метод остановки с медной пластиной.

При пакетном науглероживании наиболее серьезной трудностью является определение времени, за которое компоненты, подлежащие науглероживанию, и технологический контейнер достигают выбранной температуры науглероживания.

Обычно выбранная температура процесса науглероживания составляет от 890°C до 920°C.

Камера нагрева технологической печи достигнет заданной температуры науглероживания до того, как содержимое технологического контейнера достигнет выбранной температуры.

Помните, что когда вы наблюдаете за технологическим контейнером в технологической камере печи, вы видите только внешнюю сторону этого технологического контейнера. Вы не наблюдаете внутреннюю часть контейнера.

На основе формулы Харриса можно использовать следующие приблизительные значения для аппроксимации времени технологического цикла при температуре технологического процесса от 1650°F до 1700°F.

Значения, приведенные ниже, основаны на формулах Харриса и простой углеродистой стали, как показано ниже:

Глубина корпуса = 0,016 ”T при 1550 ° F

Глубина корпуса = 0,018” T при 1600 ° F

Глубина корпуса = 0,021 ”T при 1650 ° F

Глубина .025. ”T при 1700 ° FГлубина корпуса = 0,030” T при 1750 ° F

Глубина корпуса = 0,036 ”T при 1800 ° F

Глубина корпуса = 0,043” T при 1850 ° F

.

Одновременно с этим, свойства стали изменяются.

Одновременно с этим, свойства стали изменяются.