Цинк покрытие: виды цинкования металла, их преимущества и недостатки

alexxlab | 07.05.2023 | 0 | Разное

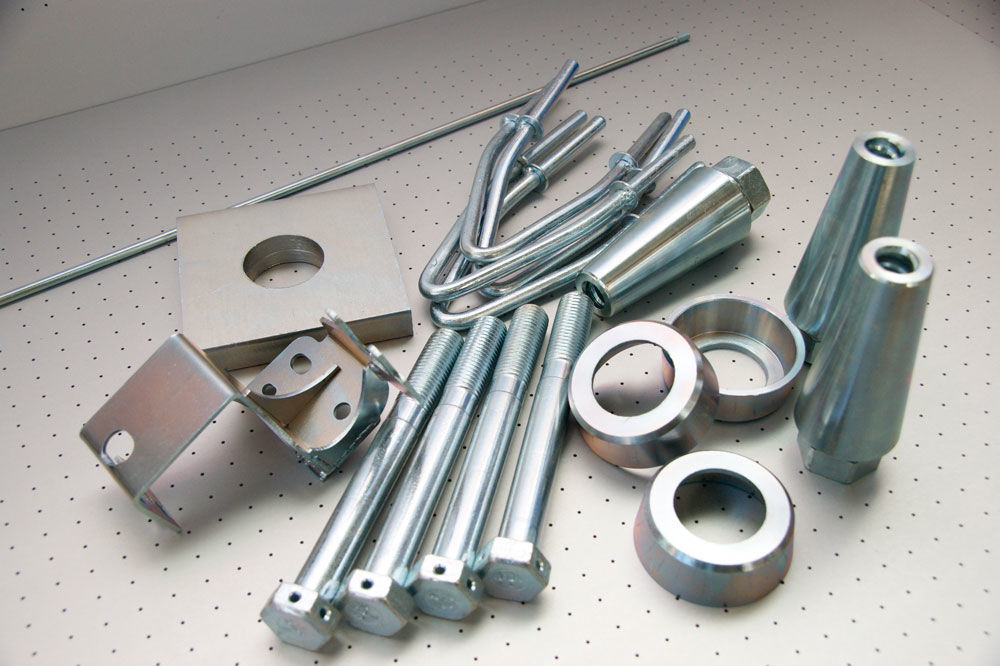

Покрытие болтов цинком: способы, виды и альтернативы

Цинкование представляет собой нанесение слоя цинка на металлический крепеж. Главная функция такого покрытия – защита от коррозии. Принцип действия основан на окислении цинка при взаимодействии с воздухом. Вследствие этого на поверхности болтов образуется пленка, не пропускающая кислород к металлу.

Цинк защищает болты от коррозии в средних условиях эксплуатации – при температуре до +70 °С и без воздействия агрессивных сред. При повышении температуры антикоррозионные свойства теряются и крепеж защищается только механически.

Метод нанесения цинкового покрытия и его толщина зависят от цели использования и условий функционирования крепежа.

Для работы в легких условиях, то есть в теплом сухом помещении, достаточно нанести слой в 5-8 мкм.

При работе в условиях образования конденсата покрытие должно быть толщиной от 8 до 12 мкм.

При эксплуатации в умеренном климате толщина достигает 25 мкм.

В очень жестких условиях, таких как морской климат и агрессивные среды, наносится слой более 25 мкм.

При проведении теста в соляном тумане по стандарту DIN EN ISO 9227 цинковое покрытие показало результат в 120 часов защиты от коррозии.

Рис.1. Оцинкованный болт

Гальваническое цинкование, его еще называют холодным способом, представляет собой нанесение цинкосодержащего состава стандартными методами окрашивания.

Данный способ дает возможность обработать крепеж любого размера, позволяет наносить краску на защищенную поверхность. Толщина полученного слоя составляет около 5- 30 мкм, что не обеспечивает эффективную защиту от коррозии.

Горячее цинкование – погружение предварительно подготовленных болтов в цинк, нагретый до +450 °С. Вследствие этого образуется покрытие толщиной от 40 мкм, обладающее высокими антикоррозионными свойствами.

Недостатком данного способа является неравномерность полученного слоя. Горячее цинкование не применяется к крепежу, имеющему точные допуски, а также если высокие температуры меняют свойства обрабатываемых деталей.

Диффузионное покрытие болтов цинком (шерардизация) представляет собой обработку болтов в цинковом порошке при нагреве до +300-450 °С, или в парах цинка при температуре до +900 °С.

Данный метод позволяет создать покрытие любой толщины от 6 до 110 микрометров. Коррозионная стойкость в несколько раз выше предыдущих способов. Покрытие наносится равномерно и точно повторяет форму детали.

Однако такая процедура требует больших затрат, поэтому используется достаточно редко.

Эффективной альтернативой цинковому покрытию является применение антифрикционных твердосмазочных покрытий компании «Моденжи». MODENGY 1011 и MODENGY 1014 изготавливаются на основе политетрафторэтилена.

Рис. 2.Болты с покрытием MODENGY 1014

2.Болты с покрытием MODENGY 1014

Преимущества применения покрытия MODENGY 1014 над цинкованием:

- Более высокие антикоррозионные свойства – от 672 часов защиты по результатам теста в соляном тумане по стандарту DIN EN ISO 9227

- Стабилизация коэффициента закручивания

- Широкий диапазон рабочих температур: от -75 до +255 °С

- Химическая стойкость

- Придание деталям эстетичного внешнего вида

- Обеспечение возможности многократной сборки-разборки соединения (цинкование обеспечивает однократное закручивание)

- Противозадирные свойства, защита от прикипания и заедания

- Снижение трения в резьбе

Преимущества:

- Антикоррозионная и механическая защита деталей

- Низкая стоимость

Недостатки:

- Вред для окружающей среды

- Есть вероятность водородного охрупчивания крепежа, которое проявляется в проникновении водорода в структуру металла, что приводит к его растрескиванию и пористости (исключение – цинкование методом шерердизации)

- Ежегодное разрушение покрытия на несколько микрометров

- Для эффективной защиты деталей необходим толстый слой покрытия, который оказывает значительное влияние на размер детали

- Сложная технология нанесения

Возврат к списку

Цинк-ламельные покрытия.

Краткий обзор

Краткий обзорАвтор: Максим Крепак

Цинк-ламельные покрытия обычно выполняют несколько функций. Основная функция цинк-ламельного покрытия заключается в обеспечении коррозионной защиты металлических изделий. С этой задачей данное покрытие справляется значительно лучше аналогов. Демонстрируемая стойкость цинк-ламельных покрытий в соляном тумане превышает 2000 часов. Для сравнения, детали, оцинкованные гальваническими методами, дают красную коррозию уже после 96 часов таких испытаний. По антикоррозионной стойкости к цинк-ламельному крепежу приближается горячеоцинкованный крепёж со стойкостью 850 часов, но в данном случае толщина защитного слоя от 50 мкм и выше против толщины 10-15 мкм цинк-ламельного покрытия.

Что такое цинк-ламельное покрытие?

Цинк-ламельное покрытие металла — это слой, состоящий из чешуек (ламелей) цинка и алюминия, связанных трехмерной решеткой оксида титана или хрома. Толщина такого слоя в среднем составляет 10-15 мкм.

Ключевым словом в вышесказанном является слово «хлопья». В нём выражена новаторская идеология данного вида покрытия. Микрохлопья цинка и алюминия укладываются многослойными стопками внахлёст во всех направлениях по горизонтали. Такая укладка хлопьев (чешуек) плюс их склейка связующими веществами обеспечивает плотный непроницаемый для воздуха и влаги электропроводный слой. Другими словами, цинк-ламельное покрытие обладает высокой барьерной и электрохимической (катодной) защитой.

В отличие от хлопьев цинка, гранулы сферической формы (это другая идеология) в популярных цинк-наполненных красках не дают такой плотной укладки металла в покрытии и достаточного контакта для обеспечения электропроводности. Чтобы получить сопоставимую коррозионную стойкость, слой краски, заполненный гранулами цинка, должен достигать 80-100 мкм.

Технология нанесения

Технология нанесения цинк-ламельных покрытий и проста, и сложна, одновременно. Простота заключается в малом количестве стадий техпроцесса и конструктивных особенностях необходимого оборудования.

Подготовка поверхности и соблюдение её чистоты в течение всего технологического цикла — это процесс, весьма чувствительный к внешним факторам. Например, достаточно слегка прикоснуться пальцем к детали, — и, в месте касания, адгезии между покрытием и основой не будет.

Что тогда говорить об остатках масел на деталях, поддонах, корзинах, перчатках, наконец? И многие другие нюансы начинаешь выявлять, только непосредственно занявшись нанесением этого покрытия.

Практическое применение цинк-ламельных покрытий

Исходя из основной функции данного вида покрытий, они (покрытия), в первую очередь, должны применяться там, где противопоказана коррозия. Поэтому основные отрасли, где «цинк-ламель» стала стандартом коррозионной защиты (правда, пока ещё не в России), это автопром, судостроение, электроэнергетика (в части ветрогенераторов как морских, так и сухопутных).

Болты, гайки, шайбы, саморезы, шпильки и прочий крепёж, который не должен быть съеден ржавчиной, — прямые «клиенты» для данной технологии.

Коррозионную стойкость цинк-ламельных покрытий в экстремальных условиях эксплуатации ярко иллюстрирует опыт производителей морских ветрогенераторов. Гарантийный срок защиты от красной коррозии цинк-ламельных шпилек, которыми крепятся лопасти генераторов, составляет 100 лет в режиме эксплуатации (не хранения). Для автопрома разработаны специальные топовые (наружные) слои покрытия, содержащие смазывающие вещества, которые обеспечивают общий коэффициент трения в резьбовых соединениях в довольно узких пределах от 0,12 до 0,15.

Стойкость на истирание цинк-ламельных покрытий меньше, чем у аналогов, но и эту характеристику нельзя назвать слабым местом данной технологии. По требованиям автопроизводителей, количество свинчиваний болтов и гаек должно быть не менее 50. Сколько раз за экономическую жизнь автомобиля мы отвинчиваем колёсные болты? — Столько раз наше покрытие должно выдержать выкручивание-закручивание с помощью ключа.

Важным практическим приложением данной технологии является возможность покрытия крупногабаритных изделий методом распыления. Уже разработаны композиции, которые могут полимеризоваться (застывать) даже при комнатной температуре.

Например, возьмём для рассмотрения какие-нибудь мостовые конструкции или опоры электропередач. Их изготавливают по частям, покрывают цинком, красят и т. д., а потом свозят на место монтажа. На месте монтажа их стыкуют, свинчивают, сваривают и пр. Заметим, что при этом обязательно повреждают антикоррозионное покрытие. А собранный мост в гальваническую ванну не окунёшь для восстановления целостности покрытия.

В нашем же случае, детали, покрытые цинк-ламелью, допускают повреждения, т. к. прямо на месте монтажа специалист, имея запас композиции, застывающей на воздухе, восстановит повреждённые участки. Такой практически неограниченной ремонтопригодностью не обладает ни одно антикоррозионное покрытие.

Качество

Качество цинк-ламельного покрытия, в основном, зависит от двух ключевых факторов: качества наносимой композиции и качества подготовки поверхности детали. Что касается сырья для цинк-ламельных покрытий, то на нашем рынке сейчас доминируют два производителя — Atotech и Dörken MKS. Эти компании-разработчики цинк-ламельных покрытий и технологических процессов уже давно зарекомендовали себя новаторами и экспертами в области коррозионной защиты. Качество исходных материалов от этих компаний стало стандартом для большинства фирм-потребителей цинк-ламельных покрытий в Европе. Если не нарушать технологию приготовления композиций, правильно их наносить и создавать условия для полимеризации, то, можно сказать, качество — гарантировано.

Подготовка поверхности деталей перед нанесением цинк-ламельного покрытия — фактор, который может свести на нет любое высочайшее качество исходного сырья. Если цинк-ламельное покрытие отслаивается от основы, никакие имена и сертификаты качества сырья не помогут. Но подготовка поверхности — это отдельная и весьма ёмкая тема, достойная отдельного обзора. Опираясь на практический опыт работы с цинк-ламельными покрытиями, хочется внести одну небольшую ремарку. Иногда клиенты списывают на качество покрытия нюансы самого изделия, на которое это по крытие наносится. Микронный слой цинк-ламельного покрытия с абсолютной точностью повторяет все мельчайшие детали поверхности изделия. В том числе и дефекты. Другими словами, если резьба болта/гайки до покрытия имеет дефекты, то и с покрытием эти дефекты не дадут качественного свинчивания. Если поверхность имеет каверны и сколы, то и с покрытием ситуация не улучшится. Т. е. нужно уметь разделять: качество самого покрытия и качество изделия с покрытием.

В заключении хочется отметить, что цинк-ламельные покрытия, как и многие другие полезные вещи, не являются панацеей. Да, коррозионная стойкость — «на высоте». Но для кого-то более важна металлическая прочность горячего цинка. Или блестящие хромированные поверхности цинк-ламель пока даже отчасти не может заменить. В общем, в зависимости от того, что от покрытия требуется, таков должен быть и спрос. Цинк-ламельное покрытие — это, в первую очередь, защита от коррозии на десятилетия.

Дата: 14.12.17

Источник: журнал «Крепёж, клеи, инструмент и … »

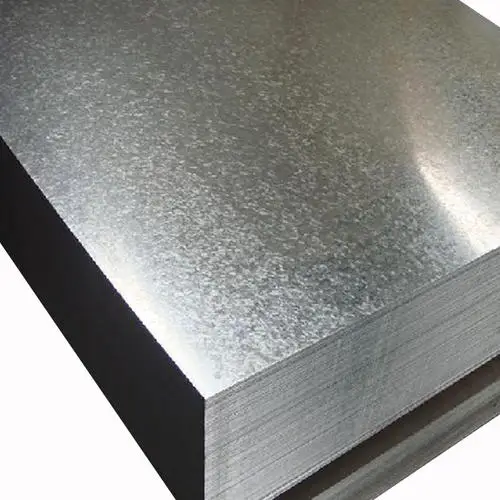

Защита от ржавчины с помощью цинкового покрытия

Процесс непрерывного горячего цинкования обеспечивает широкий диапазон защиты от Z100 до Z600 в дополнение к прочному соединению между покрытием и сталью. Благодаря этим свойствам цинковые покрытия хорошо подходят для формирующихся агрессивных сред и агрессивных сред.

Состав цинкового покрытия почти полностью состоит из цинка (>99%) и не содержит свинца, в результате чего получается мелкокристаллический цинковый блесток, отвечающий высоким требованиям к внешнему виду. Коррозионная стойкость, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Коррозионная стойкость, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Из-за расходуемой природы цинка покрытие обеспечивает защиту от коррозии на участках открытых стальных поверхностей, таких как режущие кромки и участки, где покрытие повреждено (царапины, удары и т. д.). Полная защита от коррозии также достигается в областях, которые были сильно сформированы, потому что склонность к отслаиванию покрытия с низким коэффициентом трения и прочным сцеплением низкая.

SSAB предлагает цинковые покрытия с различной толщиной покрытия, качеством поверхности и обработкой поверхности для удовлетворения требований различных областей применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия, обе поверхности (г/м 2 ) * | Ориентировочное значение толщины покрытия на поверхность, обычно (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

* в тройном точечном испытании

В дополнение к этим толщинам цинкового покрытия, определенным в соответствии с EN10346:2015, предложение включает различные асимметричные покрытия, покрытия с одинаковой минимальной массой покрытия на поверхности и другие спецификации OEM, которые доступны по запросу. .

.

Обработка оцинкованной стали

Формовка

Как правило, цинковое (Z) покрытие выдерживает большие деформации благодаря своей пластичности и хорошим фрикционным характеристикам. Следовательно, те же процессы формования, что и для сталей без покрытия, обычно можно применять для сталей с покрытием на основе цинка без каких-либо существенных изменений условий процесса. Небольшие различия в поведении поверхности могут потребовать внесения некоторых изменений, например, в смазку, геометрию оснастки и силы удержания. Металлическое покрытие имеет выгодную характеристику использования в качестве смазки, которая отлично работает при низком и умеренном поверхностном давлении, имеющем место при штамповке. Прочность на изгиб оцинкованных листов с массой покрытия до 275 г/м2 можно считать равной характеристикам соответствующих листов без покрытия.

Успешное формование сталей с металлическим покрытием зависит от выбора геометрии компонента, марки стали, типа и толщины металлического покрытия, качества и защиты поверхности, а также инструмента, используемого при формовании.

Сварка

Стали с металлическим покрытием можно сваривать различными методами сварки, включая различные методы контактной сварки, лазерной сварки и дуговой сварки. При соблюдении рекомендаций по сварке механические свойства сварных соединений равны свойствам сталей без покрытия.

Методы контактной сварки, такие как точечная сварка, наиболее распространены и дают отличные результаты при сварке сталей с металлическим покрытием. Положительные антикоррозионные свойства покрытия на основе цинка в основном сохраняются в зоне правильно выполненного точечного сварного шва. Точечная сварка материала с металлическим покрытием требует несколько большей силы тока и силы электрода, чем для сталей без покрытия, из-за более низкого контактного сопротивления покрытия. Точно так же увеличение толщины покрытия немного увеличивает требуемый сварочный ток. Поэтому для улучшения свариваемости и увеличения срока службы сварочных электродов рекомендуется избегать излишне толстого покрытия при сварке. Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Лазерная сварка также идеально подходит для материалов с металлическим покрытием благодаря узкому (всего несколько мм) сварному шву и низкому подводу тепла. При использовании любых методов сварки плавлением подвод тепла должен быть как можно меньше, чтобы ограничить зону нагрева в листе с металлическим покрытием. Подобно поцарапанным участкам покрытия, также в узком сварном шве протекторный эффект покрытия на основе цинка обеспечивает катодную защиту от коррозии. Тем не менее, после сварки плавлением зону сварки рекомендуется покрасить или защитить другим подходящим покрытием.

Вентиляция рабочего места должна быть организована надлежащим образом, поскольку при сварке сталей с цинковым покрытием образуются сварочные дымы, содержащие оксид цинка.

Соединение

Все покрытия на основе цинка хорошо подходят для склеивания при условии, что поверхность соответствует используемому клею (эпоксидному, акриловому или полиуретановому). Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Окраска

Помимо придания желаемого цвета конечному продукту, окраска также дополнительно улучшает защиту от коррозии конечного продукта. Качество дрессированной поверхности B рекомендуется, когда требуется высокое качество поверхности для окрашенной поверхности.

Цинковое покрытие является хорошей основой для окраски, если поверхность правильно подготовлена и используются правильные краски. Для обеспечения хорошей адгезии с окрашиваемых поверхностей необходимо тщательно удалить любые масла или загрязнения. Продукт может быть предварительно обработан фосфатированием цинком или альтернативной предварительной обработкой, подходящей для стали с покрытием на основе цинка, на приемном предприятии для улучшения адгезии покрытия.

Типы цинкования и другие цинковые покрытия

Существует множество цинковых покрытий, используемых для защиты от коррозии, каждое из которых имеет свои уникальные характеристики и характеристики.

Цинковые покрытия наносят на стальные поверхности путем горячего цинкования погружением, гальванопокрытия, шерардизации, механического покрытия, окраски покрытиями с высоким содержанием цинка и напылением цинка (металлизация). Из них процесс HDG на сегодняшний день является наиболее широко используемым.

Ниже приводится краткое описание каждого типа цинкового покрытия. На рисунке ниже показана типичная относительная толщина каждого покрытия. В большинстве случаев толщина покрытия пропорциональна долговечности изделия.

Порционное горячее цинкование погружением

Готовые изделия оцинковывают погружением в расплавленный цинк. Поверхность изделия полностью покрывается, образуя однородное покрытие из слоев цинка и цинково-железного сплава, толщина которого в основном определяется массой оцинкованной стали..jpg) Это важное преимущество процесса цинкования – стандартная минимальная толщина покрытия наносится автоматически независимо от оператора.

Это важное преимущество процесса цинкования – стандартная минимальная толщина покрытия наносится автоматически независимо от оператора.

Расплавленный цинк в ванне для цинкования покрывает углы, герметизирует кромки, швы и заклепки и проникает в углубления, обеспечивая полную защиту областей, которые могут стать потенциальными пятнами коррозии при использовании других систем покрытия. Оцинкованное покрытие немного толще в углах и на узких кромках, что значительно увеличивает защиту по сравнению с органическими покрытиями, которые истончаются в этих критических зонах. Сложные формы и открытые сосуды могут быть оцинкованы внутри и снаружи за одну операцию.

Предметы размером от небольших крепежных изделий до конструкций высотой в сотни метров могут быть защищены с помощью методов модульного проектирования. Большие ванны для цинкования в сочетании с модульной конструкцией и двухсторонним погружением позволяют оцинковывать почти любую конструкцию, значительно снижая затраты на техническое обслуживание и увеличивая срок службы.

Небольшие предметы можно погружать в расплавленный цинк в контейнере, который вращается или центрифугируется после удаления расплавленного цинка. Это помогает удалить излишки цинка с резьбы и кромок и обеспечивает гладкое, хотя и более тонкое покрытие, чем изделия, погруженные в партии.

Непрерывные процессы цинкования (поточное цинкование)

Стальной лист, трубы и проволока могут подвергаться непрерывному цинкованию в специально разработанных процессах цинкования. Эти процессы широко используются и обычно позволяют точно контролировать толщину покрытия, пластичность и другие характеристики цинкового покрытия, производя широкий спектр продуктов, отвечающих различным требованиям последующих производственных операций и конечного использования.

Эти изделия не следует путать с изделиями, оцинкованными горячим способом погружением в партии. Поточные оцинкованные изделия всегда дают более тонкое покрытие, чем периодическое горячее цинкование погружением для той же толщины стали, и, следовательно, обеспечивают меньшую защиту от коррозии при воздействии той же окружающей среды.

Непрерывные оцинкованные изделия обычно могут подвергаться дальнейшей обработке путем гибки или профилирования, например, в виде прогонов и поясов, без повреждения покрытия. Кроме того, широкое распространение получили сварные полые профили, изготовленные из предварительно оцинкованной полосы. Обратите внимание, что сварные швы, обрезанные концы и просверленные или перфорированные отверстия могут нуждаться в ремонте для восстановления защиты от коррозии, в зависимости от применения и окружающей среды.

Термическое напыление (или металлизация)

Термическое напыление или металлизация – это процесс напыления полурасплавленного цинка, других металлов или их сплавов на готовые изделия с использованием проволоки или порошка, нагреваемых пламенем, дуговым напылением или плазменным источником тепла.

Напыление цинка имеет то преимущество, что цинковые покрытия толщиной до 250 мкм, что эквивалентно 1500 г/м 2 , можно наносить как ручным, так и механизированным способом, и этот процесс может осуществляться на заводе или в полевых условиях..jpg) Поверхность стали должна быть подготовлена пескоструйной очисткой, и обычно покрытие не может распространяться на внутренние поверхности. Кроме того, он может быть поврежден или ограничен в применении на острых кромках, узких углах, отверстиях и плохой подготовке поверхности. Полученное цинковое покрытие обеспечивает как барьерную, так и катодную защиту нижележащей стали так же, как и гальваническое покрытие.

Поверхность стали должна быть подготовлена пескоструйной очисткой, и обычно покрытие не может распространяться на внутренние поверхности. Кроме того, он может быть поврежден или ограничен в применении на острых кромках, узких углах, отверстиях и плохой подготовке поверхности. Полученное цинковое покрытие обеспечивает как барьерную, так и катодную защиту нижележащей стали так же, как и гальваническое покрытие.

В большинстве случаев термическое напыление дороже, чем периодическое горячее цинкование погружением для эквивалентного сечения, но эти процессы дополняют друг друга и используются в тандеме в больших конструкциях.

Гальваническое покрытие

Гальваническое покрытие представляет собой экономичный, универсальный и эффективный метод нанесения защитного покрытия на небольшие стальные детали. Это наиболее широко используемый метод нанесения металлического цинкового покрытия на небольшие крепежные изделия, особенно с мелкой резьбой. Однако крепежные детали, используемые с изделиями, оцинкованными погружением в партии, должны иметь сравнимую защиту от коррозии и состав, чтобы избежать биметаллической коррозии.

Как правило, существует верхний экономический предел для массы цинкового покрытия, которое может быть нанесено гальванопокрытием и поэтому обычно не используется для наружного применения без дополнительных покрытий.

Шерардизация и термодиффузия

Шерардизация включает нагревание стальных изделий в закрытом вращающемся барабане, который также содержит пыль металлического цинка и обычно инертный наполнитель, такой как песок, примерно до 380°C. При температурах выше 300°C цинк испаряется и диффундирует в стальную подложку, образуя диффузионно-связанные фазы Zn-Fe. Аналогичный процесс термодиффузии обычно работает с меньшим количеством наполнителя и в диапазоне температур от 320°C до 500°C.

Шерардизация и термическая диффузия наиболее эффективны для небольших изделий – обычно с тонкой резьбой, хотя размер изделия ограничен только размером вращающегося барабана. Этот процесс также предотвращает водородное охрупчивание, и поэтому его можно безопасно использовать для очень высокопрочных сталей выше 1000 МПа. Толщина покрытия варьируется от 20 до 120 мкм, хотя обычно покрытие составляет от 20 до 50 мкм. Толщина покрытия обычно зависит от времени нахождения во вращающемся барабане и наличия цинка, а не от толщины стали.

Толщина покрытия варьируется от 20 до 120 мкм, хотя обычно покрытие составляет от 20 до 50 мкм. Толщина покрытия обычно зависит от времени нахождения во вращающемся барабане и наличия цинка, а не от толщины стали.

Механическое нанесение покрытия

Механическое нанесение покрытия или наплавление методом упрочнения представляет собой метод химического нанесения покрытия, используемый для осаждения покрытий из пластичных металлов на металлические подложки с использованием механической энергии и тепла. Он используется для нанесения цинка на стальные детали, особенно резьбовые компоненты и детали с жесткими допусками. Толщина покрытия часто аналогична толщине изделий с гальваническим покрытием.

Краски с высоким содержанием цинка

Краски с высоким содержанием цинка состоят из металлической цинковой пыли в органическом или неорганическом растворителе/связующем веществе.

Необходима подготовка поверхности абразивоструйной очисткой или с помощью электроинструмента для обнажения стали с профилем (например, SSPC SP-11), а покрытия можно наносить кистью или распылением.