Цинкование гост: ГОСТ 9.307-89. Покрытия цинковые горячие

alexxlab | 27.05.2023 | 0 | Разное

Болты по ГОСТ 7798 и 7805 горячеоцинкованные. Характеристики, размеры, применение

Горячее оцинкование входит в число наиболее эффективных способов, обеспечивающих защиту крепежных элементов от воздействия коррозии. Нередко данный метод по сравнению с другими покрытиями воспринимается как более дорогостоящий. Однако, если рассматривать этот вопрос, принимая во внимание цену каждого года эксплуатации крепежных деталей без какой-либо ржавчины, горячее оцинкование сегодня – самый экономичный способ покрытия. Кроме того, болты с таким защитным слоем могут использоваться, практически, в любой отрасли народного хозяйства. Все это в полной мере относится к оцинкованному крепежу, произведенному по ГОСТ 7805 и ГОСТ 7798.

Отличия болтов

Основное отличие болтов, изготовленных по нормам данных стандартов – класс точности размерных характеристик.- Крепежные элементы, соответствующие требованиям ГОСТ 7805, характеризуются повышенной точностью, соответствующей требованиям класса «A».

- Болты, произведенные согласно нормам стандарта ГОСТ 7798, имеют нормальную точность рабочих параметров – класс «B». По состоянию на настоящее время для большинства производств, связанных со сборкой конструкций, точность болтов класса «B» вполне достаточна.

А меньшая стоимость по сравнению с изделиями высокой точности обусловила факт большей востребованности крепежных элементов ГОСТ 7798.

Производство оцинкованных болтов

Технология покрытия болтов горячим цинком включает ряд этапов. Коротко рассмотрим их.- Подготовительный этап. С поверхности крепежных элементов тщательно удаляется грязь и оставшееся от предыдущих технологических операций масло. Делается это путем погружения стальных болтов в кислый либо щелочной обезжиривающий раствор.

- Процесс горячего оцинкования. Корзина с крепежными деталями на 5 – 10 минут помещается в емкость с расплавленным цинком, имеющим температуру около 460°С.

После оцинкования для избавления излишков этого металла с болтов используется центрифуга.

После оцинкования для избавления излишков этого металла с болтов используется центрифуга. - Охлаждение. Оцинкованные детали затем подвергаются закаливанию в воде, либо охлаждаются на воздухе. Последний вариант более положительно сказывается на состоянии поверхности крепежных элементов.

- Контроль качества. Специалисты ОТК по завершению процедуры оцинкования проводят следующие действия:

– осматривают болты;

– проверяют толщину нанесенного защитного слоя;

– проверяют качество поверхности.

В результате горячего оцинкования болты становятся матово-серого цвета. Толщина покрытия, созданного по такой технологии, колеблется в диапазоне 40…60 микрометров.

Варианты исполнения

Оба рассматриваемые стандарты предусматривают изготовление болтов в одном из четырех вариантов. Причем по количеству специальных отверстий и месту их расположения они полностью идентичны.

У болтов, изготовленных по ГОСТам 7805 и 7798 в этом варианте исполнения шплинтовые отверстия отсутствуют.

Наличие отверстия в резьбовой части стержня позволяет при совместном использовании болта с корончатой гайкой и шплинтом избежать самораскручивания соединения, когда на него воздействуют нагрузки динамического характера.

В головке имеются два отверстия, высверленные в смежных гранях под острым углом относительно друг друга. Помимо препятствования самораскручиванию путем шплинтования, эти отверстия служат также для установки пломб.

На наружной поверхности головки имеется углубление. На практике сюда наносится маркировка. Условие не превышения глубины этой лунки величины 0,4 k, где k – высота головки, выдвигается из-за требования, чтобы прочность головки от формирования данного углубления не снижалась.

Технические характеристики

Стандарты ГОСТ 7805 и ГОСТ 7798 устанавливают не только совпадающие, но и отличающиеся технические характеристики шестигранных болтов. Все эти моменты отображены в таблице. Первое число в столбцах ГОСТов – минимальное значение параметра, а вторая – его максимальная величина.

Все эти моменты отображены в таблице. Первое число в столбцах ГОСТов – минимальное значение параметра, а вторая – его максимальная величина.

|

Параметр |

ГОСТ 7805 |

ГОСТ 7798 |

||

|

d – диаметр резьбы (номинальный) |

M1,6…M48 |

M6…M48 |

||

|

L2 – расстояние между осью отверстия в головке и ее опорной поверхностью js |

1,4…15,0 |

2,0…15,0 |

||

|

d4 – диаметр отверстия, высверленного в головке h15 |

1,0…5,0 |

2,0…5,0 |

||

|

d3 – диаметр отверстия, высверленного в стержне |

1,0…8,0 |

1,6…8. |

||

|

hw – высота подголовка |

Не больше |

0,4…0,8 |

0,6…0,8 |

|

|

Не меньше |

0,15…0,25 |

0,15…0,25 |

||

|

dw – диаметр подголовка, не меньше |

2,3…75 |

8,7…69,4 |

||

|

K – высота головки |

1,1…30 |

4,0…30,0 |

||

|

S – размер под ключ |

3,2…75 |

10…75 |

||

|

d1 – диаметр стержня |

1,6…48 |

6,0…48 |

||

|

Шаг резьбы |

Мелкий |

1,0…3,0 |

1,0…3,0 |

|

|

Крупный |

0,35…5,0 |

1,0…5,0 |

||

Заключение

У метода горячего оцинкования имеется, скорее не недостаток, а особенность, которую необходимо учитывать на этапе разработки проекта. Формулируется она так: размер изделий, прошедших данную процедуру, увеличивается за счет дополнительного защитного слоя.

Формулируется она так: размер изделий, прошедших данную процедуру, увеличивается за счет дополнительного защитного слоя.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж – основной поставщик крепежа в России, 1998-2019

Цинкование металла, цинкование ГОСТ, гальваническое цинкование

Главная / Цинкование

ООО “Армметалл” оказывает услуги по цинкованию металлопроката, труб, цинкованию деталей трубопроводов, металлоконструкций, сетки и других различных металлических изделий несколькоми методами: горячим, гальваническим, холодным.

Как Вам уже известно металл во взоимодействии с окружающей средой подвергается коррозии (ржавлению), в результате чего это приводит к его разрушению. Человечество несет большие финасовые убытки из-за коррозии мостов, металлоконструкций, судов, трубопроводов и других металлоизделий. Коррозию металла невозможно остановить, но ее можно значительно замедлить. Еще в древности люди пытались защитить металл, покрывая его жиром или маслом. В настоящее время самым эффктивным методом защиты от коррозии считается цинкование – нанесение цинка или его сплава на металл, защищий его от ржавления на срок от 30 до 50 лет.

Существует несколько способов:

- Горячее цинкование

Один из самых простых и распространенных методов. Еще в 1742 году французский химик-физик Поль Жак Малуэн первый в своем докладе описал метод погружения железа в ванну с горячим цинком.

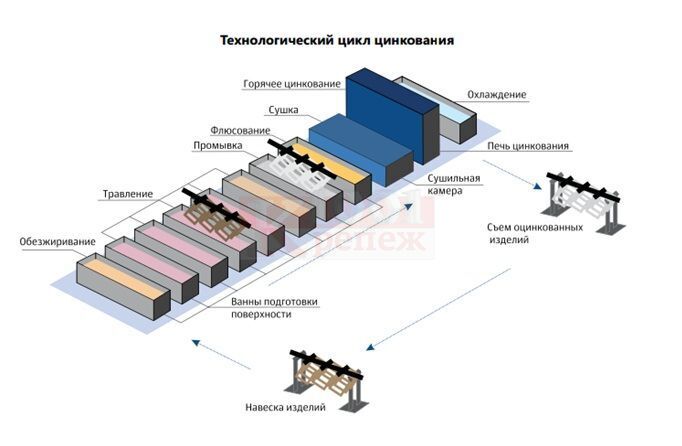

Горячее цинкование состоит из нескольких этапов. Подготовка металла – изделие подвергается пескоструйной или дробеструйной обработке (очистка от налета или въевшейся ржавчины), после чего метал обезжиривается или травится, в дальнейшем изделие промывается от остатков металлических частиц и кислот.

После подготовки поверхности металл следует просушить при температуре 100-120 градусов по Цельсию, это позволит избавиться от влаги на поверхности изделия.

И, наконец, деталь подлежит цинкованию. На специальном оборудовании конструкция погружается в керамическую ванну с расплавленным цинком, температура варьируется от 440 до 460 градусов Цельсия. Скорость погружения зависит от размера цинкуемой детали.

Заключительный этап – охлаждение – после извлечения детали ее нужно охладить в воде или на воздухе.

Контроль качества осуществляется по ГОСТу 9.307-89 (цинкование гост).

- Гальваническое цинкование

Представляет собой электрохимический процесс: в ванну с электролитом погружается цинковые пластины и цинкуемые изделия, которые подключаются к источнику тока. В результате подачи тока пластины растворяется и цинк оседает на поверхности деталей, образуя цинковое покрытие. При таком способе образуется равномерная толщина покрытия цинка от 5 до 20 мкм. Внешний вид покрытия может иметь несколько оттенков: бесцветный, голубой, радужный (желтый). Гальваника применяется для цинкования крепежей, метизов, тонкостенных труб и других малогаборитных изделий, так как толщина изделия не изменяется.

В результате подачи тока пластины растворяется и цинк оседает на поверхности деталей, образуя цинковое покрытие. При таком способе образуется равномерная толщина покрытия цинка от 5 до 20 мкм. Внешний вид покрытия может иметь несколько оттенков: бесцветный, голубой, радужный (желтый). Гальваника применяется для цинкования крепежей, метизов, тонкостенных труб и других малогаборитных изделий, так как толщина изделия не изменяется.

- Холодное цинкование

Применяется как альтернатива горячего цинкования, но в отличии от него, технология более проста и экономичнее. Холодный метод чаще применяется для металлоконструкций и крупногаборитных изделий, так как размеры изделия не позволяют сделать это методом погружения в ванну.

Холодное цинкование – нанесение цинконасыщенного жидкого состава (до 98% цинка) на потготовленную поверхность металла, любым лакокрасочным способом (распылением, валиком, кисточкой). В дальнейшем изделие подвергается сушке. Покрытие можно наносить при температуре от – 15 до + 40 градусов Цельсия, средний срок защиты от коррозии 10-20 лет.

Покрытие можно наносить при температуре от – 15 до + 40 градусов Цельсия, средний срок защиты от коррозии 10-20 лет.

Из вышеописанных методов цинкования нельзя выделить наиболее эффективный способ – каждый вид имеет свои достоинства и недостатки в разных областях применения металла.

По всем вопросам Вы можете проконсультироваться у наших специалистов по телефону.

Китайский производитель стальных тросов, стальной трос, поставщик цепей

Горячая продажа

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Горячие продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Рекомендуется для вас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Новое поступление

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Стальные проволочные канаты | |

| Количество работников: | 102 | |

| Год основания: | 2017-09-18 | |

| Сертификация системы менеджмента: | ИСО9001:2015 | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: в течение 15 рабочих дней Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Компания Jiangsu Zhongying Steel Cable Co. , Ltd. Основанная в 2004 году, является ведущим производителем стальных канатов в быстроразвивающемся восточном Китае. Он занимает площадь 80 000 квадратных метров с площадью застройки 65 000 квадратных метров. Наши мастерские оснащены передовыми производственными машинами и комплексным испытательным оборудованием. У нас есть мощная технологическая сила, которая позволяет нам производить более 30 000 тонн продукции каждый год.

, Ltd. Основанная в 2004 году, является ведущим производителем стальных канатов в быстроразвивающемся восточном Китае. Он занимает площадь 80 000 квадратных метров с площадью застройки 65 000 квадратных метров. Наши мастерские оснащены передовыми производственными машинами и комплексным испытательным оборудованием. У нас есть мощная технологическая сила, которая позволяет нам производить более 30 000 тонн продукции каждый год.

Наша компания создала строгую систему управления под ИСО9001: 2000 …

Просмотреть все

Сертификаты

3 шт.Сертификат SGS

СЕРИТФИКАТ ИСО (2)

Отправьте сообщение этому поставщику

* От:

* Кому:

Г-н Дэвид Чжу

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

О горячем цинковании

Завод «Конус» производит горячее цинкование изделий на современном оборудовании итальянской фирмы «Gimeko» по новейшим технологиям. Тщательная подготовка стальной поверхности, включающая обезжиривание с применением ПАВ, травление, промывку и флюсование, гарантирует европейское качество покрытия.

Оцинковка осуществляется как снаружи, так и внутри. Высокотехнологичное новое оборудование позволяет оцинковывать уникальные конструкции весом до 6 тонн после индивидуальной обработки заказа технологами. Габаритные размеры ванны цинкования: (длина х ширина х высота) 15×1,8×3,5 м. Толщина цинкового покрытия: от 40 до 200 мкм

ГОРЯЧЕЕ ОЦИНКОВАНИЕ – ГАРАНТИЯ ДОЛГОВЕЧНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЙ

Коррозия приводит к преждевременному выходу из строя дорогостоящих изделий и конструкций, к разрушению технологических процессов и простою оборудования. Подготовленное изделие из стали или чугуна погружают в расплавленный при температуре 450°С цинк, в результате чего на молекулярном уровне происходит покрытие металла, в том числе полостей и труднодоступных мест, и обеспечивается с длительным сроком службы (от 50 до 80 лет). Толщина покрытия составит от 40 микрон.

Подготовленное изделие из стали или чугуна погружают в расплавленный при температуре 450°С цинк, в результате чего на молекулярном уровне происходит покрытие металла, в том числе полостей и труднодоступных мест, и обеспечивается с длительным сроком службы (от 50 до 80 лет). Толщина покрытия составит от 40 микрон.

ГОРЯЧЕЕ ОЦИНКОВАНИЕ – Горячее цинкование – НАИБОЛЕЕ ЭФФЕКТИВНЫЙ СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ

Цинковое покрытие создает не только антикоррозийный барьер толщиной 40 микрон, но и обеспечивает электрохимическую защиту стали. Последнее известно как «жертвенная защита», потому что цинк жертвует собой, чтобы защитить сталь, на которую он наносится. Цинк будет продолжать действовать таким образом до самого последнего атома.

Даже при повреждении цинкового покрытия из-за наличия буферного слоя (сплав двух металлов, образующийся под воздействием высокой температуры при горячем цинковании) коррозия не затронет основной металл!

Водопроводные и канализационные трубы

Металлоконструкции каркасов зданий

Конструкции кранов и различного оборудования

Различные металлоконструкции

Мосты металлические

Опоры ЛЭП, опоры

Опоры рекламных щитов

Подходит ли вам цинкование?

1 Прием и подвеска конструкций из черных металлов

Металлоконструкции должны поставляться партиями с указанием марки стали и должны соответствовать требуемым критериям.

2Химическая подготовка металлоконструкций

2.1 Обезжиривание

Процесс обезжиривания предназначен для удаления с поверхности «черных» металлоконструкций жировых пятен, масел и других синтетических примесей, замедляющих и ухудшающих процесс травления.

2.2 Промывка

Промывка после обезжиривания проводится для удаления капель жира с металлоконструкций. Предотвращение их попадания в травильные ванны.

2.3 Травление

Подготовка поверхности металла к цинкованию. Процесс травления предназначен для удаления ржавчины и окалины. Поверхность стали активируется, не повреждая ее.

2.4 Промывка

Промывка после травления необходима для удаления остатков хлористого железа с поверхности металлических изделий и предотвращения попадания раствора соляной кислоты в ванну флюса.

2.5 Флюсование

Процесс нанесения защитного слоя на поверхность металлоконструкций.

После оцинкования для избавления излишков этого металла с болтов используется центрифуга.

После оцинкования для избавления излишков этого металла с болтов используется центрифуга. 0

0