Цинкование металлоконструкций холодное: Чем холодное цинкование выгоднее горячего: плюсы и минусы методов

alexxlab | 18.09.1987 | 0 | Разное

Холодное цинкование

Теория и практика

В данной статье рассматриваются теоретические основы и преимущества практического использования холодного цинкования, как наиболее эффективного метода (альтернативного горячему цинкованию) для защиты металлоконструкций от коррозии.

Цель статьи: привлечь внимание предприятий организаций, ведомств, отраслевых проектных и научно-исследовательских институтов, эксплуатационников и специалистов к перспективному методу холодного цинкования для более широкого внедрения его в практику антикоррозийной защиты черных металлов.

Суть и преимущества метода

Хорошо известно, что наиболее длительную (до 20-25 лет) защиту стали от коррозии обеспечивают цинковые покрытия. Однако, нанесение их традиционными методами, такими, например, как горячее цинкование или электрохимическое осаждение, на крупногабаритные металлоконструкции технически трудноосуществимо и на практике не используется.

В сравнении с традиционным методом наиболее доступным, дешевым, а иногда и единственно возможным, оказывается метод холодного цинкования металла.

Холодное цинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего цинкования.

Цинк и его основные свойства

Прежде, чем перейти к описанию имеющихся сегодня на Российском рынке составов для холодного цинкования, необходимо рассмотреть некоторые теоретические основы самого метода, и в частности, те свойства цинка, которые определяют эффективность его применения для антикоррозийной защиты стали.

Цинк — серебристо-белый, в нормальных условиях довольно хрупкий металл плотностью ~ 7.1 г/см3 и температурой плавления около 420 °C. Так же, как и железо, цинк относится к группе металлов повышенной термодинамической нестабильности, имеющей значение электродного потенциала меньше, чем потенциал водородного электрода при pH=7 (-0.413 В). Однако вода почти не действует на цинк. Это объясняется тем, что при взаимодействии цинка с водой на его поверхности образуется гидроксид, который практически не растворим и препятствует дальнейшему течению реакции. Даже в слабокислой среде коррозия чистого цинка замедлена, что связано с достаточно высоким значением перенапряжения выделения водорода на цинке (~1 В).

Однако вода почти не действует на цинк. Это объясняется тем, что при взаимодействии цинка с водой на его поверхности образуется гидроксид, который практически не растворим и препятствует дальнейшему течению реакции. Даже в слабокислой среде коррозия чистого цинка замедлена, что связано с достаточно высоким значением перенапряжения выделения водорода на цинке (~1 В).

При содержании в цинке сотых долей процента примесей таких металлов, как, например, медь и железо, имеющих меньшее значение перенапряжения выделения водорода (соответственно 0.6 и 0.5 В), скорость взаимодействия цинка с кислотами увеличивается в сотни раз.

На воздухе цинк окисляется, покрываясь тонкой, но прочной пленкой оксида или основного карбоната цинка. Эта пленка надежно защищает его от дальнейшего окисления и обуславливает высокую коррозийную стойкость. В противоположность этому ржавчина, например, не образует сплошной пленки на поверхности железа и между отдельными кристаллами гидратированного оксида трехвалентного железа, имеются большие просветы, наличием которых и объясняется склонность железа к прогрессирующей коррозии.

Высокие противокоррозионные свойства цинка при нанесении его на железо (сталь) обусловлены еще и тем, что цинк имеет электрохимический потенциал ниже, чем железо (-760 и -440 мВ, соответственно), поэтому в электрохимической паре цинк-железо, возникающей в присутствии воды (влаги), цинк выполняет роль анода и растворяется, а металлическая подложка (железо) роль катода:

Zn – 2e ↔ Zn2 + H2O + ½O2 + 2e ↔ 2OH¯

В результате чего, имеет место пассивация стали за счет подщелачивания. Ионы цинка реагируют с диоксидом углерода, находящимся в воздухе. Это сопровождается образованием плотных слоев нерастворимых карбонатов цинка, тормозящих дальнейшее развитие коррозионного процесса.

Два типа защиты

Из перечисленных выше свойств цинка следует, что при нанесении на железо (сталь) цинк защищает его как по барьерному (изоляционному) типу, (что более характерно для горячего цинкования, где цинк сразу образует сплошное влагонепроницаемое покрытие), так и по электрохимическому (протекторному) типу, где цинк, в присутствии влаги выполняя роль анода по отношению к железу, расходуется для его защиты, а образующиеся при этом соединения цинка «залечивают» дефекты покрытия, предотвращая коррозию железа.

Протекторный тип защиты более характерен для холодного цинкования, особенно в стадии первоначального формирования покрытия, когда оно еще имеет определенную пористую структуру, через которую возможен доступ влаги к поверхности стали, приводящий к образованию электрохимической пары «цинк-железо». В процессе дальнейшей эксплуатации происходит уплотнение структуры покрытия и переход его защитного действия от протекторного к барьерному.

Таким образом, покрытие, полученное методом холодного цинкования, по истечении определенного времени, зависящего от условий эксплуатации (в основном влажности), защищает сталь по тому же механизму, что и покрытие, нанесенное горячим способом.

Дальнейшее действие цинка по электрохимическому типу защиты (также как и для горячеоцинкованных поверхностей) происходит только тогда, когда по тем или иным, в т.ч. механическим причинам нарушается целостность нанесенного покрытия и влага проникает к поверхности стали.

Требования и их реализация

Согласно стандартам ISO 3549 (DIN 55969,) составы для холодного цинкования, обеспечивающие активную электрохимическую защиту по всей поверхности (повсеместную и свободную передачу электронов как между частицами цинка внутри покрытия, так и от частиц цинка к поверхности стали), должны содержать в сухом покрытии не менее 94% чистого цинка с размером частиц 12-15 мкм или не менее 88 % цинка с размером частиц 3-5 мкм.

Более высокие концентрации цинка увеличивают защитное антикоррозийное действие покрытия, а использование атоминизированной (< 5 мкм) цинковой пудры, при прочих равных условиях, способствует повышению адгезии (за счет облегчения междиффузионного взаимодействия цинка и железа), эластичности, снижению пористости покрытия и получению более гладкой (менее шероховатой) поверхности.

Цинкнаполненные (цинкосодержащие) краски, не отвечающие вышеуказанному стандарту, не относятся к составам для холодного цинкования и не образуют электропроводного цинкового покрытия, адекватного по свойствам и срокам эксплуатации с горячеоцинкованному. Цинк, присутствующий в них, выполняет роль специального (в т.ч. цветообразующего) пигмента, усиливающего лишь барьерную (пленочную) защиту за счет своего окисления и «закупоривания пор» в слое краске.

В приведенной таблице рассмотрены основные технические характеристики одноупаковочных органоразбавляемых составов для холодного цинкования производства двух Российских материалов, в т. ч. UR-100 «Жидкий цинк», а также хорошо известной специалистам Бельгийской компании ZINGA METALL. Также указаны основные приемы и рекомендации по предварительной подготовке поверхности и нанесению покрытий.

ч. UR-100 «Жидкий цинк», а также хорошо известной специалистам Бельгийской компании ZINGA METALL. Также указаны основные приемы и рекомендации по предварительной подготовке поверхности и нанесению покрытий.

Одноупаковочные составы для холодного цинкования металлоконструкций

|

Zinga Компания Zinga Metall (Бельгия) |

UR-100 «Жидкий цинк» («Liquid Zinc») ГОСТ Р 51693-2000 (Россия) |

ЦИНОЛ (ТУ 2313-012-12288779-99) (Россия) |

|

1. |

||

|

Для обеспечения наилучшего контакта металла с цинком необходимо максимальное удаление с поверхности ржавчины, окалины, старой краски, грязи, пыли и масел (Обезжиривание). Наиболее эффективным способом является абразивно-струйная (пескоструйная, дробеструйная, гидроабразивная) обработка поверхности. Для небольших поверхностей можно использовать ручной или механизированный способ очистки. Оптимальная степень шероховатости поверхности 15-20 мкм. (При тонкослойном нанесении для Zinga и UR-100 достаточно 8-10 мкм). Допускается наличие на поверхности незначительных вкраплений (остатков) плотной ржавчины. |

||

|

2. Цвет: Серый (серебристо-серый), матовый |

||

|

3. |

||

|

Атомизированная цинковая пудра с размером частиц 3-5 мкм |

Цинк марки ПЦВД (с размером частиц от менее 4 мкм до более 20 мкм, но не менее 55 % фракции 4-12 мкм. |

|

|

4. Массовая доля нелетучих веществ в исходном материале (сухой остаток) |

||

|

80 % |

82-85 % |

73-78 % |

|

5. |

||

|

96 % |

95±0,5 % |

95-96 % |

|

6. Рекомендуемая толщина сухого покрытия, обеспечивающая прогнозируемые защитные свойства на срок от 25 до 50 лет в зависимости от условий эксплуатации |

||

|

80-100 мкм |

80-100 мкм |

100-120 мкм |

|

7. |

||

|

8. Высыхание до ст. 3 при t +20±2 °С, и вл. воздуха 70±5 % (после чего можно наносить следующий слой) |

||

|

1 час |

|

1 час |

|

9. Исходная вязкость при t +20 °С по ВЗ – 4 |

||

|

60 с |

40 – 60 с |

16 – 25 с |

|

10. |

||

|

Температура при нанесении: минимальная -20 °С; рекомендуемая +5 – +40 °С |

||

|

Максимальная относительная влажность воздуха: 90 % |

||

|

Допускается нанесение на влажную (без капель и конденсатов) поверхность |

||

|

11. Методы нанесения: |

||

|

Составы для холодного цинкования наносятся кистью, валиком, пневматическим или безвоздушным распылением, окунанием. Существенное различие в плотности цинка, с одной стороны и связующего вещества и растворителя с другой, требует перед нанесением и в процессе работы добиваться получения абсолютно однородного состава путем тщательного перемешивания. |

||

|

12. Стойкость: |

||

|

Термостойкость от -40 до +150 °С с кратковременным повышением температуры до +160 °С и выше: |

||

|

Химстойкость |

||

|

Высокая, в пределах pH 5-10 |

Высокая, в пределах pH 5.5-9 |

Высокая, в пределах pH 6-8. |

|

Водостойкость – Высокая, в т.ч. для эксплуатации покрытий под водой. |

||

|

Бензостойкость – убывает в ряду UR-100 – Zinga – ЦИНОЛ. |

||

|

При необходимости получения покрытий с более высокими показателями по химической и бензостойкости, рекомендуется применять систему покрытия с нанесением поверх цинкового слоя специальных ЛКМ. |

||

|

13. Совместимость с другими ЛКМ, наносимыми поверх цинкового слоя |

||

С любыми, в т.ч. вододисперсионными ЛКМ, (ограниченно с алкидными, вследствие возможного «омыления» алкидных смол и преждевременного отслаивания поверхностного покрытия). Применение холодного цинкования в качестве предварительного грунтования в сочетании с поверхностными, химически стойкими ЛКМ существенно расширяет области применения метода, особенно в условиях повышенной агрессивности среды, и гарантирует общий срок эксплуатации такой двойной защитной системы, равный сумме сроков эксплуатации каждого из покрытий, умноженный на коэффициент 1.5 – 2.5. |

||

|

14. Экономика. В сравнении со стоимостью горячего цинкования при получении адекватного по стойкости покрытия и толщине цинкуемых металлоконструкций 6-8 мм (без учета транспортных издержек, связанных с доставкой металлоконструкций к месту горячего цинкования и обратно). |

||

|

Покрытие Zinga сопоставимо по стоимости с горячеоцинкованным покрытием |

Покрытие UR-100 и покрытие ЦИНОЛ дешевле горячеоцинкованного в 4-5 раз |

|

В настоящее время на Российском рынке представлены и другие составы для холодного цинкования, где в качестве связующего используются «жидкое стекло» (цинксиликатные краски), эпоксидные или кремнийорганические смолы. Однако, одним из факторов, сдерживающих внедрение этих материалов в широкую практику антикоррозийной защиты, является их двух- и даже трехупаковочность: (связующее + порошок цинка + отвердитель), (связующее + порошок цинка) или, в лучшем случае (связующее с цинком + отвердитель). Понятно, что это не всегда устраивает потребителя в виду непродолжительной жизнеспособности состава после смешивания.

Однако, одним из факторов, сдерживающих внедрение этих материалов в широкую практику антикоррозийной защиты, является их двух- и даже трехупаковочность: (связующее + порошок цинка + отвердитель), (связующее + порошок цинка) или, в лучшем случае (связующее с цинком + отвердитель). Понятно, что это не всегда устраивает потребителя в виду непродолжительной жизнеспособности состава после смешивания.

Помимо этого, возникают определенные сложности, связанные с необходимостью работы с пылящим высокодисперсным цинковым порошком при смешивании компонентов непосредственно на рабочей площадке и применением дополнительных устройств для диспергирования (перемешивания). В этом плане готовые к применению одноупаковочные составы выгодно отличаются от двух- и трехупаковочных.

Еще раз о преимуществах метода

Использование метода холодного цинкования эффективно, как для получения самостоятельного покрытия и предварительного грунтования, так и для межоперационной защиты стали и ремонта ранее оцинкованных поверхностей.

Применение метода имеет ряд неоспоримых преимуществ по сравнению с горячим цинкованием — это:

-

Отсутствие ограничений по размерам цинкуемых поверхностей;

-

Возможность производить подготовку поверхности на месте;

-

Легкая свариваемость конструкций, покрытых составом для холодного цинкования;

-

Возможность на месте оцинковывать сварные швы;

-

Простота ремонта поврежденных (в т.ч. при транспортировке и монтаже) участков цинкового покрытия

-

Возможность оцинковывать в широком диапазоне температур от -20 до +40 °С;

-

Получение эластичного покрытия, выдерживающего как механическую деформацию, так и термическое расширение и сжатие в широком диапазоне температур;

-

Высокая адгезия цинкового покрытия с ЛКМ, в т.

ч. с порошковыми красками;

ч. с порошковыми красками; -

Возможность оцинковывать собственными силами и любым способом (погружением в состав, кистью, валиком, распылителем).

Уже сегодня перечисленные составы для холодного цинкования металла, как самостоятельно, так и в системах покрытий, успешно используются на практике в России и за ее пределами. Они служат для защиты от коррозии мостовых сооружений, тоннелей, строительных металлоконструкций, городских столбов освещения, опор ЛЭП, металлических кровель, резервуаров, трубопроводов, арматуры зданий, для антикоррозионной обработки агрегатов и деталей кузовов автомобилей и мн. др.

Пользователи отмечают эффективность метода, его простоту, относительно невысокую стоимость и весьма быструю эксплуатационную окупаемость.

И в заключении необходимо еще раз сказать, что более широкое внедрение в практику современных и перспективных методов антикоррозионной защиты, в частности таких, как — холодное цинкование, позволит резко сократить ущерб, приносимый в результате коррозии металлов, который в промышленно развитых странах достигает 5 % национального дохода.

Метод холодного цинкования металла: технология, составы

- Главная

- Статьи

Холодное цинкование – новая технология антикоррозийной защиты металлов, на основе цинкосодержащих составов. Отличительная особенность методики – отсутствие особых требований к условиям, в которых происходит процесс нанесения покрытия.

Преимущества холодного цинкования

Все методы защиты металла от коррозии будь то гальванизация или горячее цинкование страдают двумя существенными недостатками:

- Сложность технологического процесса, требующего соблюдения определенных условий как в плане технического оснащения, так и в плане четкого следования процедуре нанесения защитного покрытия. Это лишает названные методы мобильности и сужает круг их возможностей.

- Ограничения связанные с особенностями оборудования. Размер и форма металлоизделий, которые могут быть подвергнуты гальванизации или покрытию горячим цинком, ограничены размерами ванны, в которой происходит процесс антикоррозийной обработки. Это означает, что для крупных объектов и металлоконструкций, не подлежащих демонтажу, эти методы не могут быть использованы.

Технология холодного цинкования лишена этих недостатков. Принципиально иной способ нанесения покрытия делает его использование во многих случаях более целесообразным.

Основные достоинства метода:

- Простота. Цинковые краски наносятся любым доступным способом: кистью, валиком, краскопультом, окунанием. Достаточно соблюдать стандартные меры предосторожности и провести предварительную обработку, как при работе с красками по металлу.

- Автономность. Нанесение можно производить в любых условиях, без привязки к стационарному оборудованию, что делает технологию абсолютно универсальной.

Нет необходимости в демонтаже и транспортировке конструкций.

Нет необходимости в демонтаже и транспортировке конструкций. - Отсутствие ограничений к форме и размеру обрабатываемых металлоконструкций. Холодный способ, в отличие от осаждения из электролитического раствора или горячего цинкования не ограничен размерами и расположением оборудования. С одинаковой простотой обработке может быть подвергнуто небольшое металлоизделие и опора ЛЭП.

- Высокое качество покрытия. Защитный слой отличается высоким уровнем адгезии как к металлу, так и к лакокрасочным материалам, используемым для финишной отделки изделия.

- Защита швов. Сварка деталей разрушает защиту, нанесенную с использованием любой другой технологии. Холодный способ защищает от коррозии и сварные швы.

- Отсутствие жестких требований к атмосферным условиям. Холодный метод цинкования может быть использован при температурах от -20ºC до +40ºC.

- Рентабельность. Простота и универсальность технологии позволяет значительно сократить затраты не только на сам технологический процесс, но и на транспортировку, сократить потребление энергетических, материальных и человеческих ресурсов.

Суть технологии холодного цинкования

Технология нанесения цинка на поверхность металлов регламентируется государственными стандартами ГОСТ 9.305–84 и ГОСТ 9.305. В соответствии с ними, холодное цинковое покрытие может наносить на все виды металлов кроме магниевых сплавов и высокопрочной стали.

Подготовка поверхности

Технология нанесения защитного слоя состоит из нескольких этапов, но самым продолжительным является подготовительный, ведь от качества обрабатываемой поверхности напрямую зависит конечный результат. В процессе поэтапно используются различные технологии очистки:

- Подготовка поверхности. С нее смываются загрязнения, пыль, закоксованности, солей, появившихся в результате воздействия внешних факторов. В случае обнаружения следов масла или жира, поверхность необходимо подвергнуть дополнительной обработке углеводородным растворителем.

- Обработка поверхности с использованием различных абразивов, для удаления ржавчины, окалины, придания ей шероховатости и улучшения адгезии к покрытию.

- Просушивание изделия, если для предварительной обработки использовался гидродинамический или гидроабразивный способ.

- Ручная очистка поверхности для окончательного устранения дефектов в виде заусенцев, острых кромок и т.п.

- Обеспыливание металлоизделия струей воздуха под давлением.

ГОСТ также стандартизирует качество подготовленной к покрытию поверхности, а конкретно уровень обеспыливания, обезжиривания, а также показатель шероховатости. Их параметры проверяются при помощи специального оборудования. Если проверка показала полное соответствие обрабатываемой поверхности технологическим требованиям, приступают к нанесению покрытия.

Требования к условиям нанесения покрытия оговариваются производителем состава в инструкции по применению. Однако, одно условие является обязательным – температура обрабатываемой поверхности всегда должна быть выше точки росы минимум на три градуса. Это позволяет избежать образования конденсата, ухудшающего адгезию и прочность защитного слоя. Для определения точки росы существуют специальные приборы и методы расчета.

Для определения точки росы существуют специальные приборы и методы расчета.

Нанесение цинкосодержащего состава

Цинковое покрытие наносится на поверхность в несколько слоев, любым доступным способом.

Наиболее рекомендуемыми является пневматический или безвоздушный методы распыления. Они позволяют получить наиболее равномерную и гладкую поверхность.

Важно после нанесения очередного слоя дать как следует высохнуть предыдущему. Время выдержки зависит от химического состава и может отличаться у разных производителей.

Проверка качества

После окончательного высушивания производится контроль качества защитного слоя. Для проверки используются различные измерительные приборы, позволяющие установить толщину покрытия и показатели адгезии. Поверхность визуально проверяется на отсутствие непрокрашенных участков и дефектов, производится оценка ее декоративных качеств.

В результате формируется антикоррозийное покрытие, не уступающее по свойствам защитному слою, полученному по технологии горячего цинкования, но значительно дешевле его. Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Сферы применения метода холодного цинкования

Универсальность и автономность технологии сделали ее популярной во многих сферах:

- Городском и дорожном хозяйстве – защита металлических конструкций мостов, зданий, навесов, рекламных сооружений, дебаркадеров, дорожных ограждений.

- Строительстве – антикоррозийная обработка стальных поверхностей и конструкций защитить которые традиционными методами невозможно.

- Атомной промышленности и гидроэнергетике – защита крупных металлоконструкций.

- Транспорте – покрытие деталей автомобилей, подвергающихся интенсивному воздействию неблагоприятных факторов.

- Художественная металлообработка – защита кованных изделий и т.д.

Компания «ПЗКИ» оказывает услуги нанесения защитных покрытий на металлоизделия с использованием различных технологий: горячего и холодного цинкования, гальванического метода, никелирования. По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

краски, грунтовки. Состав для холодного цинкования.

Цинкнаполненные материалы являются «визитной карточкой» холдинга ВМП. Они были разработаны и внедрены на российский рынок антикоррозионной защиты в 90-х годах прошлого века. Технология защиты металла от коррозии с помощью цинксодержащих лакокрасочных материалов получила название «холодное» цинкование и стала достойной альтернативой горячему цинкованию.

Преимущества «холодного» цинкования металла

Главным преимуществом «холодного» цинкования металла является общедоступность. Цинковые покрытия можно наносить на различные металлические конструкции (крупногабаритные или сложной формы), в том числе непосредственно до или после монтажа на строительной площадке.

Антикоррозионные покрытия на основе цинкнаполненных материалов обеспечивают надежную защиту металлических конструкций от коррозии. Холдингом разработан ряд комплексных покрытий с применением цинкнаполненных грунтовок. Принцип создания антикоррозионного покрытия заключается в сочетании нескольких типов лакокрасочных материалов:

| цинкнаполненная грунтовка | протекторная защита металла |

| антикоррозионная эмаль / композиция | барьерная защита от влияния негативных факторов окружающей среды |

| антикоррозионная УФ-стойкая эмаль | дополнительная защита от УФ-излучения |

Комплексные антикоррозионные покрытия ВМП с использованием цинкнаполненных грунтовок обеспечивают защиту металлических конструкций, эксплуатирующихся в промышленной атмосфере, сроком до 30 лет.

В цинкнаполненных композициях за счет высокого содержания порошка цинка (как правило, 85-96 мас.%) и разности электрохимических потенциалов цинка и железа, осуществляется катодная защита стали, подобно цинковым металлическим покрытиям. При воздействии агрессивной среды или при появлении на покрытии дефекта цинк окисляется, предотвращая коррозию стали и «залечивая» повреждение

Поэтому применение цинкнаполненных композиций можно рассматривать как особую технологию защиты, получившую название «холодного» цинкования (по аналогии с горячим цинкованием).

Наряду с катодным (протекторным) механизмом защиты цинкнаполненным покрытиям присущи барьерный механизм, характерный для обычных лакокрасочных покрытий. Значение последнего возрастает в процессе эксплуатации. Это связано с тем, что при окислении металлического порошка в микропорах покрытия образуются нерастворимые продукты коррозии цинка, препятствующие доступу коррозионно-активных агентов к стали. Благодаря этому свойству скорость окисления цинка в цинкнаполненных покрытиях ниже по сравнению с горячеоцинкованными покрытиями, а срок их службы соответственно более длительный.

Благодаря этому свойству скорость окисления цинка в цинкнаполненных покрытиях ниже по сравнению с горячеоцинкованными покрытиями, а срок их службы соответственно более длительный.

Цинкнаполненные покрытия позволяют реализовать уникальные защитные свойства цинка там, где применение традиционных способов цинкования практически невозможно, например, для крупногабаритных конструкций, при ремонтных работах, на строительной площадке, при отсутствии необходимой для цинкования производственной базы.

ВМП – ЛИДЕР В ОБЛАСТИ «ХОЛОДНОГО» ЦИНКОВАНИЯ

Разработка и производство цинкнаполненных композиций является одним из основных направлений деятельности ВМП. В связи с этим за последние годы разработан ассортимент новых цинкнаполненных композиций на основе эффективных плёнкообразователей с учётом мировых тенденций развития в области антикоррозионных ЛКМ. Это полиуретановая композиция ЦИНОТАН, эпоксидная грунтовка ЦИНЭП, краска ЦИНОЛ на модифицированной полимерной основе, а так же материалы специального назначения: термостойкая композиция ЦИНОТЕРМ, краска ЦИНОЛ-СВ, предназначенная для окраски под контактную сварку, материал, предназначенный для временной и межоперационной защиты металлоизделий – ЦВЭС-МО.

На основе выпускаемых материалов разработаны комплексные системы покрытий для долговременной защиты различных объектов: металлоконструкций промышленных предприятий, мостов, резервуаров и трубопроводов различного назначения, гидросооружений и т.д. В их основе лежат широко используемые в мировой практике принципы конструирования систем покрытий повышенной надежности, включающие:

• сочетание слоев с разным механизмом защиты (катодным, барьерным, ингибирующим), обеспечивающее качественное повышение надежности всей системы в целом;

• использование ЛКМ на основе высокоэффективных с точки зрения изолирующих свойств и химической стойкости полимеров (например, полиуретаны, эпоксиды и их модифицированные формы) и пигментов, позволяющих наиболее полно реализовать какой-либо из механизмов защиты.

Комплексные системы покрытий ВМП содержат 1-2 слоя ЦНП и 1-2 слоя покрывных материалов (промежуточные и верхние слои). Связующая основа в системе покрытия, как и свойства порошка цинка, определяются типом объекта, для которого они предназначены, и условиями его эксплуатации.

В качестве покрывных материалов в системах покрытий ВМП широко и успешно используются:

•композиции на основе пигментов чешуйчтой формы с повышенными барьерными свойствами: на основе железной слюдки – ФЕРРОТАН; на основе алюминиевой пудры –АЛПОЛ, АЛЮМОТАН, АЛЮМОТЕРМ;

• уретановые и акриловые эмали марок ПОЛИТОН, которые колеруются по цветовому каталогу RAL. Функция покрывных слоев состоит в усилении барьерных свойства покрытия и защите грунтовки от воздействия атмосферных агрессивных факторов, что в целом замедляет окисление цинка и продлевает его протекторное действие. Кроме того, они придают большую твердость, стойкость к абразивному износу и одновременно декорируют окрашиваемую поверхность.

Особый интерес представляют материалы ВМП на полиуретановой основе, которые представлены как одноупаковычными отверждаемыми влагой воздуха материалами – ЦИНОТАН, ФЕРРОТАН, АЛЮМОТАН, ПОЛИТОН-УР, так и двухупаковычными эмалями – ПОЛИТОН-УР (УФ) – отличающимися повышенной стойкостью к воздействию ультрафиолетового излучения.

|

Преимущества цинкнаполненных покрытий |

|

|

По сравнению с горячим цинкованием |

По сравнению с традиционными ЛКМ |

|

1. Более высокий срок службы при равном содержании цинка за счет его более медленного окисления. |

1. Катодный механизм защиты, способность к «самозалечиванию» в местах дефектов покрытий при эксплуатации. Отсутствие подпленочной коррозии. |

|

2. Простота и удобство нанесения любыми лакокрасочными методами в заводских и полевых условиях. |

2. Более высокие в 2-4 раза, сроки службы. Повышенная атмосферо- и водостойкость. Как следствие – экономичность за счет сокращения затрат на ремонты. |

|

3. Возможность нанесения на крупногабаритные конструкции. |

3. Устойчивы в холодном климате и к перепадам температур (коэффициенты температурного расширения близки к стали). |

|

4. Сравнительная экологическая безопасность технологии. |

4. Электропроводны, не накапливают статического электричества. |

|

5. Ремонтопригодность с применением тех же материалов. |

5. Пожаробезопасны за счет большого содержания металла в покрытии. Не распространяют пламя по поверхности. |

Итак, главная особенность систем покрытий ВМП в том, что они обеспечивают двойную защиту стали – по протекторному и барьерному механизму. Повышенная надежность и долговечность цинкнаполненных покрытий (срок их службы более 30 лет даже в жестких условиях эксплуатации) соответствует принятым международным стандартам.

Квалифицированную помощь по подбору системы покрытий Вам могут оказать специалисты холдинга ВМП:

+ 7 343 357-30-97, 8-800-500-54-00 , On-line запрос.

Каталог. Цинкнаполненные грунтовки

Холодное и горячее цинкование металлоконструкций и металла ООО «НПЦ ЦМ»

Холодное и горячее цинкование металлоконструкций и металла ООО «НПЦ ЦМ»7 (495) 532-8784

7 (495) 532-8784

Спецпредложения

Индивидуальная цена

при цинковании негабаритных конструкций

ПОДРОБНЕЕ

Наши преимущества

По сравнению

с другими

ПОДРОБНЕЕ

Контроль качества

На всех этапах

производства

ПОДРОБНЕЕ

Одним из лучших способов антикоррозионной защиты металла является метод цинкования. Этот метод применяется в промышленности уже очень давно, а с быстрыми темпами технологического развития появились новые способы нанесения цинка. В настоящее время применяются следующие способы:

Этот метод применяется в промышленности уже очень давно, а с быстрыми темпами технологического развития появились новые способы нанесения цинка. В настоящее время применяются следующие способы:

- Холодное цинкование металла (специальный цинковый состав наносится на металл)

- Горячее цинкование металла и металлоконструкций (погружение изделя в расплавленный цинк)

- Гальваническое цинкование (цинк наносится с помощью электрохимической реакции)

- Термодиффузионное цинкование (цинковый порошок наносится в специальных герметичных печах)

- Газоплазменное напыление порошкообразного цинка

Холодное цинкование металлоконструкций

Холодное цинкование металлоконструкций и металла является одним из самых эффективных способов антикоррозионной защиты. В основе метода лежит использование специальных составов, содержащих цинк высокой чистоты. Эти составы наносятся на поверхность металла и металлоконструкций, после чего образуется цинковое покрытие, не уступающее по своим защитным свойствам другим видам цинкования и имеющее в сухой пленке до 96% цинка. Холодное цинкование металла может использоваться, как самостоятельное покрытие, а так же как грунт под любые органорастворимые ЛКМ, в том числе и под порошковую окраску, при этом в процессе эксплуатации окрашенных изделий полностью исключается появление подпленочной коррозии. Более того, полученные таким способом оцинкованный металллопрокат и металлоконструкции можно легко обрабатывать.

Холодное цинкование металла может использоваться, как самостоятельное покрытие, а так же как грунт под любые органорастворимые ЛКМ, в том числе и под порошковую окраску, при этом в процессе эксплуатации окрашенных изделий полностью исключается появление подпленочной коррозии. Более того, полученные таким способом оцинкованный металллопрокат и металлоконструкции можно легко обрабатывать.

Горячее цинкование металла

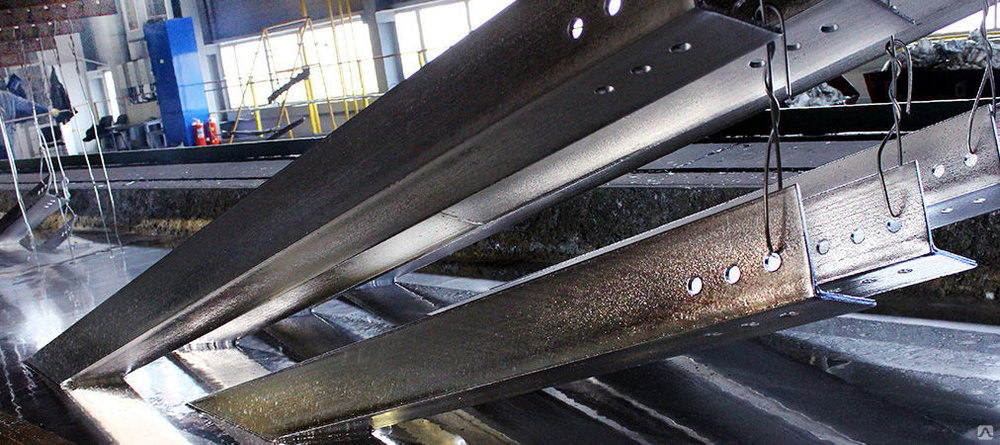

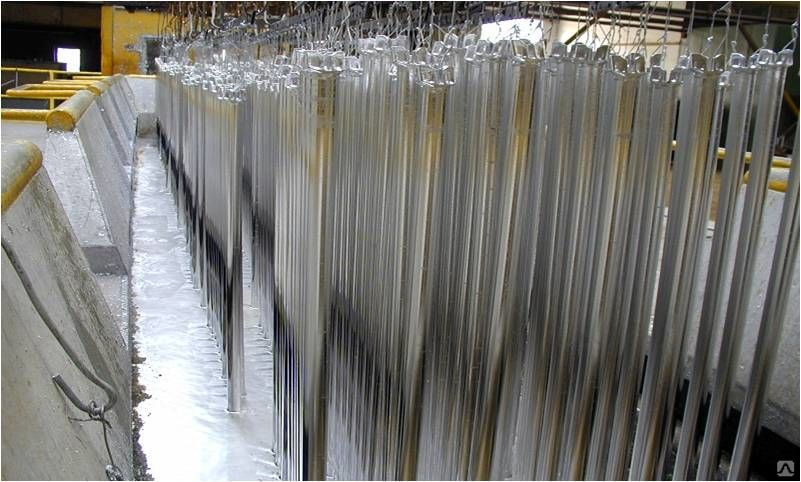

Горячее цинкование металлоконструкций и металла в промышленных масштабах является самым распространенным способом защиты металлов от коррозии. При этом предварительно обработанные металлоконструкции погружаются в емкость с расплавом цинка. При охлаждении металла на нем образуется прочное покрытие, устойчивое ко многим видам воздействия как химического происхождения, так и физического. При этом горячее цинкование это сплав двух металлов, а не наслоение цинка на другой металл.

Гальваническое цинкование металла

Метод гальванического цинкования представляет собой осаждение цинка на металл под действием электрического тока. В открытую емкость с щелочным электролитом опускается металлическое изделие (оно является катодом) и пластина цинка (она является анодом). При прохождении через щелочной электролит электрического тока ионы цинка оседают на катоде – металлоконструкции. Цинкование при этом формирует гальваническое покрытие от 4 до 20 мкм.

В открытую емкость с щелочным электролитом опускается металлическое изделие (оно является катодом) и пластина цинка (она является анодом). При прохождении через щелочной электролит электрического тока ионы цинка оседают на катоде – металлоконструкции. Цинкование при этом формирует гальваническое покрытие от 4 до 20 мкм.

Термодиффузионное цинкование металла

В основе метода термодиффузионного цинкования лежит проникновение атомов цинка в структуру металла при высокой температуре. К обрабатываемым металлическим деталям в герметичной емкости добавляют цинковую смесь в виде порошка. В итоге происходит образование интерметаллидного слоя, который в точности повторяет контуры изделия. А это имеет значение при обработке сложных по форме конструкций и соединений.

Газоплазменное напыление цинкового покрытия

Метод газоплазменного напыления используют для придания цинковым покрытиям термобарьерных, теплоизоляционных и пористых свойств. При этом в струе газа высокой температуры порошок цинка распыляется на металлическую деталь. При контакте с поверхностью металла порошок цинка наплавляется и остывает, образуя антикоррозионный слой. Более того, газоплазменное напыление можно производить электродугой под струей сжатого воздуха и температуре 120°С.

При этом в струе газа высокой температуры порошок цинка распыляется на металлическую деталь. При контакте с поверхностью металла порошок цинка наплавляется и остывает, образуя антикоррозионный слой. Более того, газоплазменное напыление можно производить электродугой под струей сжатого воздуха и температуре 120°С.

ООО «НПЦ ЦМ» предлагает услуги по цинкованию металлоконструкций и металла. Более подробно с услугой можно ознакомиться в разделе «Цинкование».

Услуги и продукция

-

Цинкование

металлоконструкций и металла

-

Оцинкованный металлопрокат

полоса 40×4, 50×5 оцинкованный уголок

-

Изготовление металлоконструкций

по чертежам заказчика

-

Абразивоструйная очистка

до степени Sa3 по ISO 8501-1

Наши новости

Действительно ли холодное цинкование работает?

Несмотря на множество доказательств, мы все еще встречаем негативные отзывы о холодном цинковании. Мол, не надежно, не прослужило обещанный срок, лучше применять старые, проверенные методы, вроде горячего цинкования или гальванического. Почему так происходит и что на самом деле дает холодное цинкование – расскажем в этой статье.

Мол, не надежно, не прослужило обещанный срок, лучше применять старые, проверенные методы, вроде горячего цинкования или гальванического. Почему так происходит и что на самом деле дает холодное цинкование – расскажем в этой статье.

Стоит отметить, что споры о том, какой вид цинкования лучше, не утихнут никогда. Всегда будут поклонники старых, классических методов и тех, кто идет за прогрессом. Среди разных способов цинкования всегда будет существовать конкуренция, поэтому мы еще не раз увидим «доказательства» того, что этот метод работает лучше, чем другой.

На самом деле, мы как специалисты по цинкованию, не говорим о том, что горячее цинкование хуже. Горячее цинкование – надежный способ защиты металлов от коррозии, проверенный годами и миллионами тех людей, кто его применял. Этот способ дает металлам надежную, долговечную защиту до 50 лет. Однако, его применение не всегда удобно.

Холодное цинкование дает те же защитные характеристики, что и горячее, но в отличие от него, может применяться в тех случаях, где горячее цинкование затруднительно. Например, если необходимо защитить от коррозии большую, не разборную конструкцию, которую просто нельзя привезти в цех для горячей обработки. Есть очень «говорящие» примеры применения холодного цинкования именно в таких случаях. Один из таких примеров – Австралийский трубопровод, который после применения холодного цинкования в 40-вых годах, до сих пор успешно функционирует и не ржавеет. К тому же, многие мосты в Америке покрыты цинковыми составами вручную и до сих пор не имеют ни следа ржавчины.

Например, если необходимо защитить от коррозии большую, не разборную конструкцию, которую просто нельзя привезти в цех для горячей обработки. Есть очень «говорящие» примеры применения холодного цинкования именно в таких случаях. Один из таких примеров – Австралийский трубопровод, который после применения холодного цинкования в 40-вых годах, до сих пор успешно функционирует и не ржавеет. К тому же, многие мосты в Америке покрыты цинковыми составами вручную и до сих пор не имеют ни следа ржавчины.

Что бы мы ни слышали о холодном цинковании, впечатляющие примеры говорят о том, что холодное цинкование всегда приходит на выручку там, где нет возможности применить другой способ защиты. А на самом деле, действует цинкование, что горячее, что холодное – одинаково. На поверхность металла наносится слой цинкового покрытия, которое полностью закупоривает все поры и микротрещины, предотвращая кислороду доступ к поверхности защищаемого металла. А нет кислорода, нет и реакции с металлом, а значит и ржавчины.

Горячее и холодное цинкование способно защищать металлы на протяжении 50 и более лет, но это при идеальных условиях. И при том, что толщина защитного слоя останется такой же, хотя бы 45-65 мкм, а это невозможно на протяжении стольких лет. Поэтому приходится дополнять покрытие новыми слоями. То есть, даже при использовании горячего цинкования, вам все равно придется со временем обратиться к холодному для обновления покрытия.

Почему же можно встретить негативные отзывы о холодном цинковании, если все так прекрасно? Дело в том, что для того чтобы холодное цинкование работало, нужно соблюсти необходимые условия. В первую очередь, качественно подготовить поверхность и тщательно нанести состав при нужных условиях. А условия соблюдают не всегда, особенно халтурят на стадии подготовки поверхности. Вот самые качественные составы для холодного цинкования и не срабатывают так, как обещано.

К тому же существует большой процент обмана и хитростей. В целях наживы, за составы для холодного цинкования выдаются покрытия, которые ими совсем не являются. Просто краски с добавлением цинка не являются составами для холодного цинкования, поэтому они очевидно не защищают металлы так качественно и долго, как бы нам этого хотелось.

Просто краски с добавлением цинка не являются составами для холодного цинкования, поэтому они очевидно не защищают металлы так качественно и долго, как бы нам этого хотелось.

Цинк действительно работает, подставляет себя для окисления на воздухе, вместо защищаемого металла. Даже тогда, когда покрытие повреждено. Потому что цинк – более активный металл, по сравнению со многими другими. Для сравнения, если покрыть металла сплошным слоем олова – будет тот же эффект. Но, только пока целостность слоя не будет нарушена. Как только кислород попадет к поверхности защищаемого металла, даже через микротрещины – процесс коррозии запуститься с двойной скоростью. Потому что олово, менее активный металл, чем сталь, которую оно пытается защитить.

Краски с содержанием цинка не работают так долго и эффективно потому, что имеют недостаточное содержание самого цинка, поэтому защита не является столько прочной и надежной, как в случае с составами для холодного цинкования. Их особенность состоит в том, что в них содержится очень большой процент цинка – от 94% и более. Причем цинк используется максимально чистого качества, 98-99% чистоты. Только такие показатели способны работать максимально эффективно и защищать металлы от коррозии на десятки лет.

Причем цинк используется максимально чистого качества, 98-99% чистоты. Только такие показатели способны работать максимально эффективно и защищать металлы от коррозии на десятки лет.

Если вы хотите, чтобы холодное цинкование сработало так, как нужно, отнеситесь серьезно к подготовке поверхности и соблюдению условий нанесения. Холодное цинковое покрытие обеспечит максимальную защиту, только если будет плотно прилегать к защищаемому металлу. А значит между ним и металлом не должно быть не малейших преград. Необходима тщательная очистка от всех загрязнений, даже пыли, от старых покрытий и особенно следов ржавчины, если она уже проявилась. Если на поверхности есть окалина, то ее тоже необходимо удалить.

Через пару лет на поверхности цинкового покрытия образуется белый налет. Это не означает, что покрытие плохо работает. Наоборот, это признак того, что цинковое покрытие окислилось – вступило в борьбу с окружающей средой за защиту металла от ржавчины. Его не нужно удалять.

А чтобы ваши металлы были защищены качественно и долго, выбирайте качественные, настоящие составы для холодного цинкования. Например, Барьер-Грунт – состав с цинком (96%). Другие антикоррозийные покрытия вы можете найти на нашем сайте в разделе цинконаполненных грунтовок.

Например, Барьер-Грунт – состав с цинком (96%). Другие антикоррозийные покрытия вы можете найти на нашем сайте в разделе цинконаполненных грунтовок.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

Технология процесса холодного цинкования

Самым качественным способом антикоррозийной защиты металлических конструкций признано их покрытие цинком, или цинкование. Долгое время для защиты от коррозии применяли электрохимическое осаждение, названное в промышленных масштабах – горячим цинкованием. Оно обеспечивало металлическим конструкциям защиту от ржавчины на 10-15 лет, а если повезет с условиями эксплуатации – то и до 50 лет. Этот метод так и остался бы самым распространенным, если бы его всегда удавалось применять. Но в силу разных причин: больших размеров конструкций, транспортировке, дороговизне процедуры и прочих, его применение не всегда целесообразно. В итоге, ученые создали такой метод оцинковки, которые можно применять всегда – холодное цинкование.

В итоге, ученые создали такой метод оцинковки, которые можно применять всегда – холодное цинкование.

Холодное цинкование – это технология, предполагающая антикоррозийную обработку с применением цинковых покрытий, которые наносятся на поверхность металла, как обычные краски. В результате такой обработки, металлы приобретают защитные покрытия по характеристикам не уступающие оцинкованным горячим способом.

По защитным качествам холодное цинкование не уступает горячему, а по некоторым характеристикам, даже превосходит его.

Отличная адгезия поверхности металла с покрывающим составом, а также с финишными лакокрасочными покрытиями.Технология процесса холодное цинкование отличается следующими преимуществами:

- Нет ограничений по размерам и габаритам конструкции, которую необходимо покрыть.

- Простые приготовления к нанесению, не требующие больших затрат.

- Легкая свариваемость конструкций после процедуры холодного цинкования.

- Доступные способы нанесения в бытовых условиях: обычные кисти, малярные валики, распылители.

- Нанесение может производиться прямо на месте эксплуатации конструкций – не требуется их транспортировка.

- Не нужно разбирать конструкции или оборудование перед нанесением.

Кроме очевидных преимуществ, можно отметить возможности нанесения в широком температурном диапазоне – от -20 до +40°С. Единственным «слабым» местом холодного цинкования считают недостаточная стойкость к механическим повреждениям, но она с лихвой покрывается массой преимуществ. К тому же, на поверхность холодной оцинковки всегда можно нанести финишные защитные покрытия, которые упрочнят всю конструкцию. А поврежденный участок покрытия всегда можно легко отремонтировать с помощью того же состава.

Холодное цинкование технология нанесения

Холодное цинкование обеспечивается путем нанесения различных антикоррозионных композиций, состав и характеристики которых регламентируются ГОСТ 9.305–84. Стандарты, указанные в этом документе, описывают все особенности современных неорганических, неметаллических и металлических покрытий. Композиции изготавливаются согласно видам протекания коррозии – химическим и электрохимическим способом. Согласно этому ГОСТу составы для холодного цинкования можно применять на все виды металлов, кроме деталей из магния и стали повышенной прочности.

Композиции изготавливаются согласно видам протекания коррозии – химическим и электрохимическим способом. Согласно этому ГОСТу составы для холодного цинкования можно применять на все виды металлов, кроме деталей из магния и стали повышенной прочности.

Технология обработки металлоконструкций составами для холодного цинкования предполагает подготовку поверхности металла для нанесения защитной композиции. Выполняется эта подготовка по ГОСТу далее описанным образом:

- удаление естественных загрязнений, вызванных климатическими явлениями, солей с металлической поверхности посредством тщательного обмыва и очистки

- очистка обрабатываемого изделия гидроабразивным, абразивоструйным либо гидродинамическим методом с целью придания его поверхности требуемого уровня шероховатости, а также для удаления окалины и ржавчины со старого покрытия

- просушивание конструкции в тех случаях, когда очистка выполнялась гидродинамическим либо гидроабразивным способом

- финишная очистка (производится вручную) поверхности, удаление с нее варочных брызг и заусенцев, острых кромок и углов

- обеспыливание металлоконструкции посредством направленной струи воздуха под давлением

ГОСТ говорит о том, что, если на металле имеются жировые и масляные включения, его поверхность дополнительно следует обезжирить, используя растворители углеводородной группы. К качеству обработанной поверхности ГОСТ выдвигает ряд требований. Так, например, уровень обеспыливания нужно проверять по размеру и числу частиц пыли по стандарту ISO 8502-3, уровень обезжиривания – по ГОСТ 12.2.052 (применяется люминесцентный метод проверки), показатель шероховатости – по ISO 8503-1 при помощи стандартного профилометра или специального компаратора.

К качеству обработанной поверхности ГОСТ выдвигает ряд требований. Так, например, уровень обеспыливания нужно проверять по размеру и числу частиц пыли по стандарту ISO 8502-3, уровень обезжиривания – по ГОСТ 12.2.052 (применяется люминесцентный метод проверки), показатель шероховатости – по ISO 8503-1 при помощи стандартного профилометра или специального компаратора.

После подготовки поверхности и проверки качества выполненной процедуры можно приступать к нанесению выбранного состава для холодного цинкования. Технология требует, чтобы операция выполнялась при определенной температуре воздуха, которая оговаривается производителем защитного покрытия в инструкции по его применению. При этом температура обрабатываемой поверхности обязана быть на три и более градуса больше точки росы (если не выполнить это условие, на конструкции образуется влага, которая ухудшит качество защитного покрытия).

Расчет указанной точки выполняется при помощи различных приборов. Это может быть термометр, психрометр и гигрометр, либо более современные комплексные устройства. Их показания следует сравнивать с данными, имеющимися в специальных таблицах, предназначенных для точного определения точки росы. Слои защитного покрытия наносятся равномерно и последовательно. Причем нанесение каждого последующего слоя допускается только после того, как предыдущий высох до оговоренного инструкцией к антикоррозионной композиции показателя.

Их показания следует сравнивать с данными, имеющимися в специальных таблицах, предназначенных для точного определения точки росы. Слои защитного покрытия наносятся равномерно и последовательно. Причем нанесение каждого последующего слоя допускается только после того, как предыдущий высох до оговоренного инструкцией к антикоррозионной композиции показателя.

Обработку рекомендуется выполнять при помощи пневматического оборудования или безвоздушным методом, однако подойдут обычные кисти или валики. Детали, которые требуют полосовой окраски, обрабатывают валиками и кистями. После цинкования обязательно проводится контроль качества полученного покрытия. Он осуществляется измерительными устройствами, которые позволяют установить толщину защитной пленки и степень адгезии поверхности металла и покрытия, а также визуально с целью определения декоративных характеристик полученного покрытия, отсутствия на нем дефектов и необработанных участков.

Только после получения данные о надежности покрытия, ему обеспечивается качественная сушка на открытом воздухе или в хорошо вентилируемом помещении.

После полной просушки – от 8 часов до 24 часов – оборудование или конструкция может вводиться в эксплуатацию. Холодное цинкование металлоконструкций больших размеров технология в принципе не отличается.

Особенности покрытия методом холодной оцинковки

- Покрытие наносится при температуре от -25 до +40°С. При этом допустимо наличие высокого уровня влажности.

- Свойства его сохраняются в неизменно отличном состоянии в широком диапазоне температур (от -50 до +150°С).

- Допустимо применение такого покрытия в разных климатических условиях, при наличии высокой влажности, в постоянном контакте с морской водой. Отсутствие токсических веществ позволяет использовать их в пищевой промышленности. Данная возможность подтверждается специальными сертификатами.

- Небольшие повреждения восстанавливаются автоматически. Соединения цинка заполняют собой мельчайшие пустоты, предотвращают доступ воды и кислорода к защищаемой поверхности.

- Пригодно для ремонта локальных дефектов.

- Оно великолепно подходит в качестве грунтовки для последующего нанесения сверху финишных покрытий.

Самые современные, проверенные и надежные составы для холодного цинкования вы можете найти у нас в магазине.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

Что такое состав для холодного цинкования?

Вам необходимо долгосрочное решение по предотвращению коррозии для проекта, который вы разрабатываете. Крайне важно получить покрытие, которое обеспечит превосходную, проверенную временем защиту. Быстрая поездка в Google привлекла ваше внимание к горячему цинкованию , но затраты времени и средств, связанные с аутсорсингом этого процесса, не вписываются в рамки вашего проекта.

Составы для холодного цинкования Enter — гораздо более доступное решение для предотвращения коррозии. Состав для холодного цинкования — это высококачественное решение, идеально подходящее для подкраски или полномасштабного применения в проекте. Читайте дальше, чтобы узнать об основах этого решения и о том, как оно может преобразовать ваши проекты.

Состав для холодного цинкования имеет характеристики краски, но не является краской. Самая большая разница заключается в процентном содержании цинка в антикоррозионном покрытии.

«Композиты для холодного цинкования — это очень высокотехнологичное решение, устанавливающее золотой стандарт защиты от коррозии для железа и стали. Если вы хотите защитить кусок стали от коррозии, легко использовать продукт для холодного цинкования, потому что он наносится как краска. .” – Мэтт Стил из ZRC Worldwide.

Чтобы действительно понять, что такое состав для холодного цинкования, полезно знать, что такое горячее цинкование погружением, так как оба они представляют собой аналогичные решения для предотвращения коррозии.

Что такое горячее цинкование?

Горячее цинкование (HDG) представляет собой процесс покрытия готовой стали путем погружения ее в ванну с расплавленным цинком. Процесс горячего цинкования состоит из трех основных этапов:

- Подготовка поверхности

- Цинкование

- Осмотр

Горячее цинкование происходит на заводе-изготовителе.

Чем холодное цинкование отличается от горячего цинкования?

Состав для холодного цинкования представляет собой продукт, имитирующий характеристики горячего цинкования погружением. Так какая разница?

- Горячее цинкование должно применяться в контролируемых условиях, например, на производственном предприятии. Составы для холодного цинкования

- можно наносить, как краску, из баллончика и на месте.

Вы можете подумать: «Могу ли я просто добавить цинк в свою краску и нанести его на защищаемую поверхность?» Ну нет. Пожалуйста, не делай этого.

«Чтобы быть составом для холодного цинкования, вам нужен чрезвычайно высокий процент цинковой пыли в высушенной пленке — более 92%. Это один из секретов того, почему производительность эквивалентна горячему цинкованию», Стивен Коллинз из ZRC Worldwide объясняет.

Вы можете узнать больше о том, как составы для холодного цинкования защищают металл и борются с ржавчиной, на странице ZRC How It Works, которую можно найти здесь.

Каковы преимущества холодного цинкования и покрытий с высоким содержанием цинка?

Компания ZRC Worldwide разработала технологию покрытий с высоким содержанием цинка и их применение в качестве средств защиты от коррозии. Проще говоря, преимущество составов для холодного цинкования в виде покрытий с высоким содержанием цинка по сравнению с горячим погружением составляет близость — вы можете наносить составы для холодного цинкования на месте вместо того, чтобы отдавать процесс предотвращения коррозии на аутсорсинг. .

.

В мире очень мало заводов по горячему цинкованию.

Продукты ZRC обеспечивают дополнительное преимущество при нанесении на месте — при этом они поставляются как банки с краской. Вы получаете ту же защиту от коррозии, что и при горячем цинковании, без необходимости передачи материалов на завод для выполнения процесса покрытия. Наносить продукты ZRC легко — их можно наносить аэрозолем, прямо из баллончика с помощью кистей и/или валиков или с помощью легкодоступного распылительного оборудования.

Процент цинка, присутствующего в составе продукта, позволяет характеристикам и характеристикам продукта достичь полной коррозионной стойкости, эквивалентной процессу горячего цинкования. Это уникально тем, что на рынке нет другого продукта, который бы это делал.

Результат? 100% цинковое покрытие стальной или железной поверхности, которое предотвратит коррозию в течение многих лет.

[Эта иллюстрация показывает разницу между истинной гальванической защитой ZRC® и Galvilite® и другими типами покрытий. Разница стала возможной благодаря высокому содержанию цинка в ZRC (95% по весу в высушенной пленке) «сверхчистой» цинковой пыли (ASTM D520 Type III) и запатентованного неинкапсулирующего связующего. Это уникальное сочетание обеспечивает самовосстанавливающуюся гальваническую пленку, с которой не могут сравниться другие. ]

Для чего используются составы для холодного цинкования?

Преимущества составов для холодного цинкования в виде покрытий с высоким содержанием цинка (ZRC) очевидны. Некоторые виды использования для защиты, которую обеспечивают составы для холодного цинкования, включают:

Мосты

- Защитите стальные конструкции, такие как перила моста Мира между Буффало, штат Нью-Йорк, и Форт-Эри, Онтарио.

Конструкция

- Используйте покрытия с высоким содержанием цинка на конструкционных швеллерных рамах. Например, здание Bank of America в Сан-Франциско, L.D.S. Центр в Миннеаполисе и башня Республиканского банка в Далласе.

Техническое обслуживание промышленных предприятий

- Обслуживание конструкций и оборудования как внутри, так и снаружи промышленных, нефтехимических и пищевых предприятий с покрытиями, обогащенными цинком.

Производство

- Предотвращает коррозию на внутренних поверхностях резервуаров для воды, как международные производители Leach Co. в Ошкоше, штат Висконсин.

Электростанции

- Защитите воздуховоды ОВКВ с помощью покрытий с высоким содержанием цинка. Они имеют множество применений на всех этапах строительства, о чем свидетельствует их роль в предотвращении коррозии на атомных электростанциях по всему миру.

Оффшорные морские буровые установки

- Защита выше и ниже ватерлинии.

Опоры ЛЭП

- Используйте покрытия с высоким содержанием цинка в качестве оригинальной защиты конструкционной стали или для повторного цинкования опорных тросов.

Водоподготовка и водоочистные сооружения

- Защита стали в чрезвычайно неблагоприятных средах, таких как водопроводные и мусороперерабатывающие заводы.

Почему архитектор может проектировать с учетом составов для холодного цинкования?

Когда технология холодного цинкования в виде покрытий с высоким содержанием цинка была впервые разработана еще в начале 19 века50-х годов компанией ZRC Worldwide он считался продуктом для подкраски горячего цинкования.

С тех пор высокие эксплуатационные характеристики продуктов привели к совершенствованию процесса, что позволило расширить масштабы: составы для холодного цинкования стали основным компонентом защиты от коррозии для целых проектов и были указаны инженерами-технологами в производственных процессах в качестве внутризаводского метода. оцинковки.

Причины для использования составов для холодного цинкования в процессе проектирования:

- Комплексное решение для защиты от коррозии

- Экономьте время и деньги на заказе продукции, доставке и применении

- Изменить приказ? Без проблем. Доставка напрямую из ZRC или с помощью инструмента поиска дилеров .

- Устранение дорогостоящего обслуживания: продукт имеет значительный срок службы в надлежащих условиях

- Используйте сэкономленные время и деньги для других аспектов вашего проекта

«Репутация архитектора может быть поставлена под угрозу, если используется некачественный продукт. Это может вызвать коррозию, и эти отказы ложатся на плечи лиц, принимающих решения», — соглашаются Стил и Коллинз, обсуждая недостатки использования другого барьерного покрытия. или продукт с низким процентным содержанием, а не состав для холодного цинкования.

Это может вызвать коррозию, и эти отказы ложатся на плечи лиц, принимающих решения», — соглашаются Стил и Коллинз, обсуждая недостатки использования другого барьерного покрытия. или продукт с низким процентным содержанием, а не состав для холодного цинкования.

Коллинз продолжает: «Это маленькая деталь, которая может вызвать большие проблемы, если вы используете субстандартный продукт в разработке проекта».

Каковы отраслевые стандарты?

Состав ZRC Worldwide для холодного цинкования соответствует и превосходит требования ASTM A780 для ремонта методом горячего цинкования. В соответствии со спецификацией продукта: «Органическое покрытие с высоким содержанием цинка, содержащее 95% металлического цинка по весу в высушенной пленке; признано в рамках программы компонентов Underwriter’s Laboratories, Inc. эквивалентом горячего цинкования; соответствует федеральным спецификациям. DOD-P-21035A (формально MIL-P21035A) для ремонта методом горячего цинкования и выполнения требований Военной спецификации MIL-P-26915A USAF».

«На рынке существует множество так называемых составов для холодного цинкования, в которых недостаточно цинка, чтобы быть электропроводными и, следовательно, гальваническими», — Стив Коллинз из ZRC Worldwide.

Ассоциация по защите материалов и производительности (AMPP), ранее называвшаяся Обществом защитных покрытий, стремится регулировать это.Они предлагают набор многих стандартов, наиболее распространенный из которых для соединений с холодным цинкованием называется SSPC Paint 20. Вы можете узнать больше о стандартах, сертификации и обучении AAMP на их веб-сайте.

Какие

неправильные предположения о смесях для холодного цинкования?Есть много вещей, которые неверно истолковываются при использовании составов для холодного цинкования.

Самый большой? Люди думают, что состав для холодного цинкования — это обычная краска, которую можно наносить как таковую. В конце концов, ваш предыдущий просмотр Интернета, вероятно, показал вам фотографии антикоррозийных растворов в банке. Но поскольку изделия для холодного цинкования не являются красками, за которые их так часто принимают, их нужно правильно наносить, чтобы они работали по назначению.

Но поскольку изделия для холодного цинкования не являются красками, за которые их так часто принимают, их нужно правильно наносить, чтобы они работали по назначению.

Другие заблуждения:

- Ему должно быть холодно? Нет — термин «холодное цинкование» не означает, что его нужно применять в холодных условиях. Обычный, умеренный подойдет.

- Язык был создан компанией ZRC Worldwide в 1950-х годах в качестве альтернативы его аналогу из расплавленного цинка и используется по сей день.

- Только для небольших площадей? Нет — составы для холодного цинкования можно использовать для общего цинкования конструкций, а не только для подкрашивания.

- Должен ли я беспокоиться о качестве? Не с правильными продуктами.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.

Правильный выбор продукта для холодного цинкования

Существует множество продуктов, отвечающих различным требованиям в области защиты от коррозии. Имитация лестна, но доказательство уже в краске. ZRC Worldwide разработала технологию цинкования в качестве альтернативы горячему погружению для борьбы с коррозией и уже 70 лет является мировым лидером в этой области.

Независимо от того, дорабатываете ли вы существующий проект или выполняете полномасштабную работу с нуля, наша команда гарантирует, что вы получите правильный продукт и правильный метод нанесения для ваших нужд. Обладая многолетним опытом применения, наша команда по обслуживанию клиентов поможет обеспечить беспрепятственный процесс применения вашего продукта.

Разница между горячеоцинкованной и холодной оцинкованной сталью

Предприятия, имеющие дело с такими металлами, как железо, алюминий, медь и т. д., в целях разработки продукции и вопросов, связанных с обслуживанием, всегда сталкиваются с суровой реальностью коррозии. нарушает естественный поток этих предприятий. Процесс коррозии подчеркивает естественное явление, когда рафинированные металлы естественным образом превращаются в более стабильный состав при контакте с воздухом, влагой, влажностью и другими природными элементами с образованием оксидов, сульфидов и гидроксидов. Эти состояния хотя и создают более стабильный состав, но заканчиваются распадом металла снаружи внутрь или изнутри наружу. Обычно это приводит к ослаблению структуры, полученной с использованием металла, или приводит к распаду металла до такой степени, что становится невозможным использование металла для какой-либо другой функции. Именно из-за проблем, связанных с процессом коррозии металлов, организациям, занимающимся металлургическим бизнесом, часто приходится нести огромные финансовые потери, что приводит к потере репутации, разрушению металла, связанному с потерями, и многому другому. Именно по этой причине металлургические предприятия по всему миру предложили решение с развитием технологий. Решением было гальваническое цинкование металла, решение, открытое в 1742 году французским химиком Мелуэном, где он выделяет нанесение цинка на металлические поверхности для увеличения долговечности металла. Хотя это нанесение цинка на металл восходит к 2500 г. до н.э. но открытие 1742 года заложило основу для изучения нанесения цинка на металл в той степени, в которой используемые методы нанесения могли привести к изменению графика долговечности металла. За годы технологических изменений и химических исследований были обнаружены два важных подхода к нанесению цинка: горячее и холодное погружение, которые стали ключевым открытием для современного процесса цинкования в промышленности.

Именно по этой причине металлургические предприятия по всему миру предложили решение с развитием технологий. Решением было гальваническое цинкование металла, решение, открытое в 1742 году французским химиком Мелуэном, где он выделяет нанесение цинка на металлические поверхности для увеличения долговечности металла. Хотя это нанесение цинка на металл восходит к 2500 г. до н.э. но открытие 1742 года заложило основу для изучения нанесения цинка на металл в той степени, в которой используемые методы нанесения могли привести к изменению графика долговечности металла. За годы технологических изменений и химических исследований были обнаружены два важных подхода к нанесению цинка: горячее и холодное погружение, которые стали ключевым открытием для современного процесса цинкования в промышленности.

Подходы к процессу цинкования металлов, как указано выше, бывают двух типов: горячее и холодное цинкование погружением. Если оба подхода идеальны для защиты от коррозии, но они полностью основаны на ваших бизнес-требованиях, вам следует решить, какой процесс цинкования следует учитывать для создания защитного слоя для ваших металлов, используемых в бизнесе.

Давайте посмотрим, что такое цинкование и чем отличаются друг от друга горячее и холодное цинкование.

Что такое гальванизация?Для общего подхода к пониманию процесса цинкования относится подход, который подчеркивает нанесение цинкового покрытия на поверхность металла. Обычно в процессе гальванизации учитываются металлы железа (Fe) и цинка (Zn). Процесс гальванизации в основном используется в качестве защитного механизма для предотвращения коррозии и, кроме того, увеличения срока службы закрепленного металлического сегмента. При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: гальваническую защиту и барьерную защиту, что, в свою очередь, увеличивает срок службы металла, защищая его от возможной коррозии.

Понимание Барьерной защиты Барьерная защита означает нанесение цинка на поверхность металла, такого как сталь, где нанесенный цинк со временем затвердевает, образуя слой слоя на стали. Этот лист слоя действует как защитный агент для стали путем преобразования цинка в оксид цинка в процессе поверхностного электролита. Слой закаленного оксида цинка, в свою очередь, защищает сталь от коррозии электролитного процесса, который обычно происходит, когда металл вступает в поверхностный контакт с воздухом и влагой. Такая схема защиты барьерной защиты обычно имеет место, потому что оксид цинка непроницаем для влаги и воздуха. Это приводит к предотвращению контакта нижележащей стали с воздухом и влагой, что, в свою очередь, предотвращает ее дальнейшую коррозию и значительно увеличивает срок ее службы.

Этот лист слоя действует как защитный агент для стали путем преобразования цинка в оксид цинка в процессе поверхностного электролита. Слой закаленного оксида цинка, в свою очередь, защищает сталь от коррозии электролитного процесса, который обычно происходит, когда металл вступает в поверхностный контакт с воздухом и влагой. Такая схема защиты барьерной защиты обычно имеет место, потому что оксид цинка непроницаем для влаги и воздуха. Это приводит к предотвращению контакта нижележащей стали с воздухом и влагой, что, в свою очередь, предотвращает ее дальнейшую коррозию и значительно увеличивает срок ее службы.

Гальваническая защита, также известная как катодная защита, предохраняет стальную подложку преимущественно от коррозии, тем самым жертвуя собой в процессе. Этот вид защиты особенно полезен в тех случаях, когда защищенная сталь может быть обнажена из-за царапин, порезов, следов или потери покрытия из-за интенсивного использования. Поскольку цинк является исключительно восприимчивым и электроотрицательным металлом, он возьмет на себя роль анода, что приведет к его коррозии в первую очередь в случае, если сталь под ним подвергнется контакту с поверхностью. Этот процесс приближения цинка будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью израсходовано. Это, в свою очередь, защищает нижележащую сталь в течение более длительного периода времени, защищая ее от воздействия поверхностного электролита из-за химического баланса, который создал равновесие благодаря химическому подходу, который был применен для покрытия стали в гальваническом процессе, в отличие от барьера. защита, где удаление листового слоя может сделать сталь уязвимой.

Поскольку цинк является исключительно восприимчивым и электроотрицательным металлом, он возьмет на себя роль анода, что приведет к его коррозии в первую очередь в случае, если сталь под ним подвергнется контакту с поверхностью. Этот процесс приближения цинка будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью израсходовано. Это, в свою очередь, защищает нижележащую сталь в течение более длительного периода времени, защищая ее от воздействия поверхностного электролита из-за химического баланса, который создал равновесие благодаря химическому подходу, который был применен для покрытия стали в гальваническом процессе, в отличие от барьера. защита, где удаление листового слоя может сделать сталь уязвимой.

Этот химический подход к защите в гальваническом процессе делится на конкретную методологию применения, это процесс горячего и холодного цинкования. Давайте посмотрим, как работает каждый из этих процессов и как они обеспечивают защиту основного металла.

Процесс горячего цинкования погружением является одним из наиболее часто используемых применений процесса цинкования . Этот процесс заключается в нанесении покрытия на стальной или железный объект путем погружения его в ванну с расплавленным цинком. Ванна с расплавленным цинком демонстрирует температуру около 840°F (449°С).°С). После удаления из ванны цинковое покрытие на внешней стороне железа или стали вступает в реакцию с кислородом в атмосфере с образованием (ZnO) оксида цинка. Этот оксид цинка далее реагирует с углекислым газом в атмосфере, образуя более плотный защитный слой, известный как (ZnCO3) карбонат цинка. Этот карбонат цинка представляет собой тускло-сероватую пленку, которая относительно стабильна и плотно прилегает к поверхности стали или железа. Это приводит к процессу горячего цинкования для создания химического баланса, который обеспечивает химическую связь цинка с основным металлом и становится частью стали или металла, который защищается в процессе горячего цинкования погружением.

Хотя концепция горячего цинкования может показаться простой, процесс состоит из нескольких важных этапов. Сначала сталь проходит три стадии очистки, чтобы подготовить ее поверхность к цинкованию; это обезжиривание, травление и флюсование. Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием. После завершения процесса очистки и высыхания конструкции ее можно погрузить в ванну с расплавленным цинком. Расплавленный цинк течет внутри и вокруг железного или стального предмета, тщательно покрывая его и защищая все поверхности. Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Холодное цинкование погружением Холодное цинкование погружением сравнительно намного проще. Процесс холодного цинкования демонстрирует нанесение краски с высоким содержанием цинка на поверхность металлического или стального элемента для защиты его от коррозии. Таким образом, термин «холодное цинкование» считается неправильным среди некоторых специалистов в области покрытий. Цинковые краски можно наносить кистями, валиками, распылителями и т. д. Покрытия также можно наносить с помощью гальванического цинкования: «Гальваническое цинкование — это метод гальванического покрытия, используемый для нанесения слоя металлического цинка поверх стальной поверхности. Он включает в себя погружение стального компонента в раствор, содержащий соли цинка, с последующим применением электричества, чтобы вызвать электрохимическую реакцию на поверхности стали. Подход с холодным погружением по сравнению с процессом горячего цинкования, подход с электрогальваническим цинкованием обеспечивает более тонкое покрытие и более эстетичный вид». также метод. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения.

Процесс холодного цинкования демонстрирует нанесение краски с высоким содержанием цинка на поверхность металлического или стального элемента для защиты его от коррозии. Таким образом, термин «холодное цинкование» считается неправильным среди некоторых специалистов в области покрытий. Цинковые краски можно наносить кистями, валиками, распылителями и т. д. Покрытия также можно наносить с помощью гальванического цинкования: «Гальваническое цинкование — это метод гальванического покрытия, используемый для нанесения слоя металлического цинка поверх стальной поверхности. Он включает в себя погружение стального компонента в раствор, содержащий соли цинка, с последующим применением электричества, чтобы вызвать электрохимическую реакцию на поверхности стали. Подход с холодным погружением по сравнению с процессом горячего цинкования, подход с электрогальваническим цинкованием обеспечивает более тонкое покрытие и более эстетичный вид». также метод. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения. Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Как и горячее цинкование, холодное цинкование может обеспечить барьерную защиту, а также некоторую степень катодной защиты. Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточно высоких концентрациях, чтобы способствовать электропроводности между сталью и цинком. Подготовка поверхности, необходимая для нанесения покрытий с высоким содержанием цинка, менее требовательна, чем методы горячего погружения. Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Самоанализ как процессов горячего, так и холодного цинкования погружением ясно демонстрирует, насколько каждый из подходов полностью отличается от другого, даже несмотря на то, что процессы направлены на общее решение защиты металла от коррозии. Самоанализ проливает свет на то, что горячее погружение является химическим подходом и более продолжительным, в то время как холодное погружение представляет собой более физический подход к поверхностному контакту, но менее последовательный по сравнению с горячим погружением.

Если вы занимаетесь металлургическим бизнесом, связанным с услугами и продукцией, то процесс цинкования является обязательным для вашей организации. Выбор метода цинкования металла полностью зависит от ваших организационных требований, однако, если вы хотите узнать больше о цинковании и о том, какой подход лучше всего подходит для вашего бизнеса, свяжитесь с нами.