Давление в шлангах при газорезке: Рабочее давление кислорода при резке. Как пользоваться газовым резаком: резка металла

alexxlab | 30.12.1993 | 0 | Разное

Давление газа и кислорода при резке металла. Газовая резка металла. Подготовка поверхности и сама резка.

На сегодняшний день газовая резка является наиболее популярным методом, благодаря отсутствию строгих требований к месту проведения работы и простоте выполнения операций. В этой статье вы узнаете об особенностях технологии, достоинствах и недостатках этого способа, принципе работы оборудования и его видах.

Газовая резка металла – технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции, не требует дополнительных источников энергии и сложного оборудования. Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте.

Все операции по дуговой сварке должны быть экранированы для защиты других людей, работающих поблизости. Там, где работа выполняется на стационарных скамьях или в сварочных цехах, по возможности следует устанавливать постоянные экраны, в противном случае следует использовать временные экраны.

Использование черных красок для внутренних стендов сварочных кабин стало общепринятой процедурой, но используемая краска должна производить матовую отделку. Должно быть обеспечено адекватное окружающее освещение, чтобы предотвратить деформацию глаз, приводящую к головным болям. Сварочные кабины и переносные экраны следует регулярно проверять, чтобы обеспечить адекватную защиту персонала, работающего поблизости.

Технология резки металла газом

Сущность процесса кислородной резки заключается в следующем. Нагреватель разогревает металл в среднем до температуры в 1100 градусов С. Затем в рабочую зону подается струя кислорода. Поток, соприкасаясь с нагретым металлом, воспламеняется. Горящая струя легко разрезает металлический лист, при условии постоянной и стабильной подачи газа.

Меры предосторожности, которые необходимо предпринять во время операций по резке дуги, существенно не отличаются от тех, которые требуются при дуговой сварке. Однако, поскольку используемые токи, как правило, выше, обычно требуется более тяжелая защитная одежда. Когда используется метод углеродной резки, хороший шлем должен быть предпочтительнее щита для рук. Для защиты ног от падения расплавленного металла следует надевать шкуры кожи или асбеста.

Однако, поскольку используемые токи, как правило, выше, обычно требуется более тяжелая защитная одежда. Когда используется метод углеродной резки, хороший шлем должен быть предпочтительнее щита для рук. Для защиты ног от падения расплавленного металла следует надевать шкуры кожи или асбеста.

Флюсы, содержащие фториды, часто используются при пайке серебра и сварке алюминия, магния и сплавов. Фторид водорода, если он получен в достаточной концентрации, будет раздражать и наносить вред сварщикам. Некоторая серебряная пайка может содержать кадмий. Материалы, которые были покрыты токсичными материалами, такими как свинец, кадмий, могут оказывать вредное воздействие при сварке любым процессом. Коричневые пары кадмия чрезвычайно опасны, производя тяжелые и смертельные повреждения легких при коротком воздействии.

У металла температура горения должна быть меньше, нежели температура плавления. В противном случае расплавленные, но не сгоревшие массы сложно удалить из рабочей зоны.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа. Основным модулем инструмента газовой резки является резак. Он обеспечивает точную дозировку смешивание газов или паров жидкого топлива с кислородными массами в газовоздушную смесь. Также резак обеспечивает воспламенение получаемой смеси, и отдельную подачу кислорода к рабочему месту.

Лихорадка металлических паров может зависеть от воздействия цинковых паров в результате операций на оцинкованных материалах, латуни или бронзы, а иногда и от использования бронзового наполнителя. Сварка на цистернах и контейнерах любого типа, из которых содержимое не было тщательно удалено, может привести к ряду опасностей путем улетучивания или разложения остатка.

Ожоги глаз и обнаженные части тела могут возникать из-за высыпания раскаленных частиц металла. Интенсивное излучение от пламени и лампы накаливания в сварочной ванне может вызвать дискомфорт у оператора и человека в непосредственной близости от операции, и поэтому необходимы меры предосторожности. Чрезмерное воздействие ультрафиолетового излучения может также вызвать перегрев и жжение кожи и лица, затылка шеи и других открытых частей тела, которые должны быть соответственно защищены. Высокочастотная искра, используемая для обозначения дуги, может вызвать небольшие глубокие ожоги, сконцентрированные в точке на коже.

Чрезмерное воздействие ультрафиолетового излучения может также вызвать перегрев и жжение кожи и лица, затылка шеи и других открытых частей тела, которые должны быть соответственно защищены. Высокочастотная искра, используемая для обозначения дуги, может вызвать небольшие глубокие ожоги, сконцентрированные в точке на коже.

Резка газом относится к термическим способам обработки металла. Ее преимущества в том, что можно работать с материалом любой толщины, причем с высокой производительностью. Объемы ежедневной выработки сварщика может измеряться тоннами. Специалисты отмечают достоинства данной технологии в том, что полностью автономна и не зависит от наличия/отсутствия источников питания. Поскольку сварщик нередко должен вести работы в полевых условиях или у него нет возможности подключиться к источнику питания на конкретном объекте.

Ожоги, вызванные контактом с горячими материалами, также могут сохраняться, как правило, из-за отсутствия ухода или неспособности носить надлежащую защитную одежду, без масла и жира. Рабочее место должно быть аккуратным и необремененным с легковоспламеняющимися материалами. Руки и предплечья должны быть защищены подходящими перчатками или рукавами. При накладной сварке необходимы защитный плащ и колпачок.

Рабочее место должно быть аккуратным и необремененным с легковоспламеняющимися материалами. Руки и предплечья должны быть защищены подходящими перчатками или рукавами. При накладной сварке необходимы защитный плащ и колпачок.

Существует два типа излучений: ионизирующий и неионизирующий. Неионизирующие излучения связаны со сварочными работами. При сварке и резке интенсивные излучения испускаются нагретыми твердыми частицами или газами. Сильные ультрафиолетовые лучи способны вызывать сильные воспаления, похожие на солнечный ожог в глазах и на обнаженной коже. Чрезвычайно интенсивные видимые лучи могут вызывать напряжение глаз или даже временную слепоту. Инфракрасные лучи не поглощаются, а проникают в глаз. Предполагается, что они являются причиной катаракты, травм сетчатки и непрозрачности роговицы.

Ручная газокислородная резка металла доступна для работы с широким спектром материалов, за исключением латуни, нержавеющей стали, меди и алюминия.

Виды резки металла газом

Газорезка различных металлов классифицируется на несколько методов, в зависимости от используемых газов и некоторых других особенностей.

Поскольку интенсивность этих излучений зависит от температуры источника сварки. Опасность от дуговой сварки больше, чем от газовой сварки или резки.

Свет, излучаемый электродной дугой, содержит высокую долю ультрафиолетового излучения. Некоторые процессы, такие как сварка при сварке и сварке под давлением, обычно приводят к незначительным количествам лучистой энергии.

При поглощении этих лучей линза может флуоресцировать, то есть сиять в темноте, что может нарушить зрение. Ультрафиолетовое излучение может воздействовать на глаз аналогично солнечному ожогу. Общим явлением «дугового глаза» можно объяснить эти лучи. Воздействие лучей на несколько секунд может вызвать ощущение песка в глазах с болью, полив глаз и, возможно, головную боль, и эти симптомы могут развиться через четыре-восемь часов.

- Резка пропаном. Резка металла пропаном и кислородом один из наиболее популярных способов работы, но она имеет некоторые ограничения. Операция выполнима для титановых сплавов, низкоуглеродистых и низколегированных сталей. Если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла. Этот метод предусматривает использование и других газов: метан, ацетилен, пропан и некоторые другие.

- Воздушно-дуговая резка. Кислородно электрическая дуговая резка является весьма эффективным методом. Металл расплавляется с помощью электрической дуги, а удаление остатков выполняет воздушная струя. Кислородно электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода. Недостатком данного способа являются неглубокие резы. Зато их ширина при выполнении работы кислородно электрической дуговой сварки может быть любая.

- Кислородно-флюсовая резка. Особенностью кислородно флюсовой металлической резки является подача в рабочую зону дополнительного компонента. Это флюс, имеющий порошкообразную форму. Этот компонент обеспечивает большую податливость материала во время проведения кислородно флюсовой металлической резки. Метод используется для разрезания материалов, образующих твердоплавкие окислы. Использование метода кислородно флюсовой металлической резки позволяет создать дополнительный тепловой эффект. Так режущая струя выполняет операцию эффективно. Кислородно флюсовая металлическая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

- Копьевая резка. Кислородно копьевая металлическая резка используется для разделки габаритных массивов стали, технологических производственных отходов и аварийных скрапов. Ее особенность в том, что скорость выполнения операции значительно увеличивается. в этом случае заключается в использовании высокоэнергетичной струи, что снижает расход стальных копьев.

Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

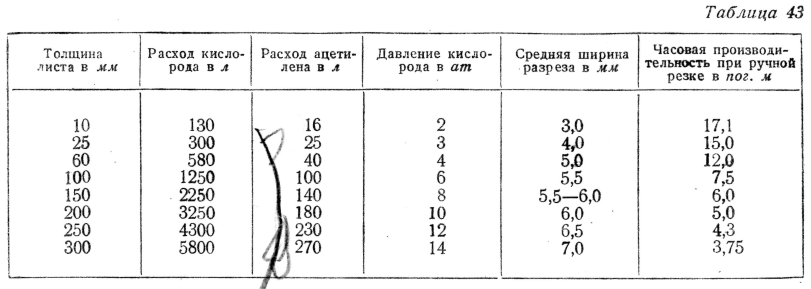

Расход газа при резке металла

Расход газа к объемам резки зависит в первую очередь от выбранного метода проведения операции. Например, воздушно дуговая эффективная резка металла предполагает большее использование газа, нежели кислородно флюсовая металлическая резка. Также расход зависит от таких параметров:

Все сварщики должны быть защищены от лучей, создаваемых сварочной дугой, с помощью надлежащего защитного экрана или защитных очков, оснащенных подходящими цветными фильтрующими стеклами. Инфракрасные лучи обычно называют тепловыми лучами, потому что, когда они сталкиваются с любым материалом, который они не могут проникнуть, они поглощаются и превращаются в тепловые волны. Эти лучи создают ощущение тепла, когда они падают на кожу. Длительное воздействие на кожу приведет к состоянию солнечного ожога.

Медицинские авторитеты считают, что более 90% этих излучений попадают в сетчатку. Ирис может поглощать от 75% до 80% этих излучений. Следовательно, воздействие этих лучей на незащищенный глаз может быть серьезным – подобно солнечному ожогу в глазах. Поэтому очень важно защищать глаза от этого излучения.

Ирис может поглощать от 75% до 80% этих излучений. Следовательно, воздействие этих лучей на незащищенный глаз может быть серьезным – подобно солнечному ожогу в глазах. Поэтому очень важно защищать глаза от этого излучения.

- опытность сварщика, новичок затратит больший объем на метр, нежели мастер;

- целостность и технологические параметры используемого оборудования;

- марка металла, с которым предстоит работа, и его толщина;

- ширина и глубина выполняемого реза.

Ниже представлена таблица, если для резки металла используется пропан:

Все операции сварки и резки приводят к образованию определенного количества дыма и загрязнения атмосферы. Были случаи, когда сварщики, работающие внутри резервуаров, труб, туннелей или других закрытых и плохо вентилируемых мест, упали в обморок. В некоторых из этих случаев пары считались ответственными, тогда как истинной причиной было простое лишение воздуха. По этой причине желательно обеспечить средства для извлечения этих паров и улучшения вентиляции, особенно при сварке в таких замкнутых пространствах.

Пары могут вызывать такие симптомы, как тошнота, головные боли, головокружение и лихорадка металла. Возможность более серьезных последствий для здоровья существует, когда речь идет о высокотоксичных материалах, таких как марганец, кадмий и т.д. Количество и состав паров и газов, выделяемых при сварке, резке и смежных процессах, зависят от состава наполнителя и основного материала, процесса сварки, уровня тока, длины дуги и других факторов. Когда свариваются некоторые покрытые или обработанные металлы, могут возникать опасные пары, поэтому требуется хорошая вентиляция или защита органов дыхания.

Преимущества и недостатки технологии

Резка металла кислородом характеризуется следующими преимуществами:

- возможность разрезания листов и изделий значительной толщины;

- рез можно выполнять любой степени сложности;

- возможность поверхностной обработки материала;

- оптимальное соотношение стоимость работы и ее качества;

- достаточно быстрый способ и универсальный.

Среди недостатков следует отметить:

Особое внимание также должно уделяться вентиляции при сварке цветных металлов и содержанию легированных сталей, а также защите от опасностей озона, окиси углерода и фосгена, которые могут быть образованы. Сварочные пары Все сварочные процессы вызывают пары, но состав и концентрация паров могут широко варьироваться. Почти весь дым возникает из наполнителя и покрытий, содержащихся в расходуемых электродах. Самый большой компонент всех сварочных газов – оксид железа. В зависимости от процесса сварки и сварочного материала пары могут также содержать различные комбинации металлов, таких как алюминий; кадмий; хром; меди; фториды; вести; марганец; молибден; никель; банка; титан; ванадий; И цинк и другие химические соединения.

если у специалиста небольшой опыт работы, ему не следует браться за точные операции, поскольку для выполнения необходимы навыки и знания;

- метод не безопасен, поскольку возможен взрыв газовоздушной смеси;

- термическому воздействию подвергается значительный участок;

- низкая точность резания.

Деформация материала при резке газом

Поскольку резка металла газом предполагает термическое воздействие на материал, деформация является естественным последствием операции. Неравномерный нагрев и охлаждение могут измерить форму заготовки. Но существуют несколько способов устранения этого дефекта:

Медь, алюминий и другие металлы иногда легируются бериллием, который является очень токсичным металлом. Когда металл, подобный этому, сваривается или режется, высокая концентрация токсичного бериллия может привести к одышке, хроническому кашлю, потере веса, усталости и общей слабости. Если свариваемый металл окрашен или покрыт коррозией или ингибиторами коррозии, эти покрытия могут разлагаться. Например, сварочная оцинкованная сталь генерирует большое количество цинка или кадмия в дыме. Сварка окрашенными металлами может привести к высоким уровням свинцового дыма, если краска содержит свинец.

- использование отпуска или обжига;

- правка листовой стали на вальцах, после этого материал становится более стабильным;

- чтобы избежать коробления, можно закрепить изделие перед операцией;

- выполнять операцию на максимально допустимой скорости и другие.

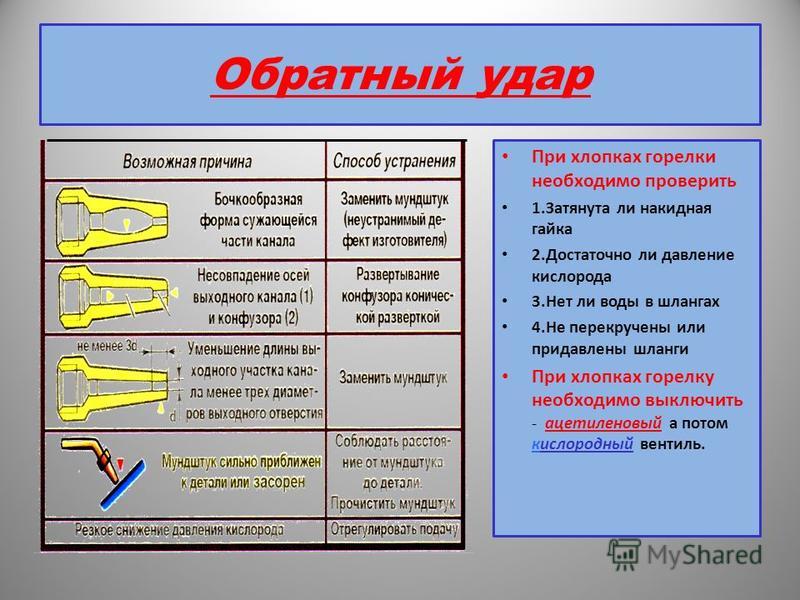

Обратный удар при резке газом

При работе с газовым резаком существует возможность обратного удара. В этом случае газовый поток начинает гореть в обратном направлении, причем скорость процесса выше, нежели скорость истечения газа. Это эффект способен вывести из строя оборудование, взрыв баллонов или редуктора. Также существуют риски нанесения значительного ущерба здоровью сварщика и других людей, находящихся поблизости. Эффективным решением данных опасностей будет установка клапана.

Воздействие паров оксида цинка может привести к болезни, названной «лихорадка металла», а некоторые случаи могут быть фатальными. Наибольшую озабоченность вызывает потенциальное воздействие на здоровье от сварки, в центре на кадмий, хром, оксид железа, никель и цинк.

Большинство сварочных газов очень малы, поэтому их можно легко вдыхать. При воздействии этих паров некоторые частицы дыма могут растворяться в легких и транспортироваться кровью или лимфатической системой в другие части тела, где они могут оказывать токсическое действие. Потенциал воздействия на здоровье от сварочных газов зависит от общего количества дыма, который вдыхается, и от конкретных токсичных металлов или соединений, присутствующих в дыме. Дыхательная система человека имеет несколько способов удаления большей части осажденных частиц в течение периода от нескольких дней до многих месяцев.

Потенциал воздействия на здоровье от сварочных газов зависит от общего количества дыма, который вдыхается, и от конкретных токсичных металлов или соединений, присутствующих в дыме. Дыхательная система человека имеет несколько способов удаления большей части осажденных частиц в течение периода от нескольких дней до многих месяцев.

Еще некоторые особенности вы можете посмотреть на видео:

Данный вид резки металлов относится к термическим способам и широко используется при различных видах монтажных и ремонтных операций. Особенностью газовой резки (так как есть и другие) является то, что с ее помощью можно работать с заготовками значительной толщины, при этом производительность остается на довольно высоком уровне.

Исследователи обнаружили, что даже после продолжительной сварки необычно обнаруживать более нескольких граммов сварочных дымовых частиц в легких сварщиков. Сварочные газы Газы, образующиеся при сварке неперфорированных металлов, включают озон, оксиды азота, окись углерода и диоксид углерода. Озон и оксиды азота образуются под действием ультрафиолетового излучения сварочной дуги. Трудно контролировать воздействие этих газов, поскольку они образуются на расстоянии до нескольких метров от сварочной дуги.

Озон и оксиды азота образуются под действием ультрафиолетового излучения сварочной дуги. Трудно контролировать воздействие этих газов, поскольку они образуются на расстоянии до нескольких метров от сварочной дуги.

Сварка металлическим инертным газом создает более высокие уровни ультрафиолетового излучения, чем экранированная дуговая сварка металлов, что приводит к образованию большего количества озона и оксидов азота. Углекислый газ и монооксид углерода, образующийся при плавлении покрытий расходуемых электродов при высоких температурах сварочной дуги, могут представлять опасность для здоровья, только если сварка проводится в закрытых или замкнутых помещениях с недостаточной вентиляцией. Аналогичным образом, если газонепроницаемая дуговая сварка осуществляется в закрытых помещениях с недостаточной вентиляцией, тогда защитные газы, такие как диоксид углерода или аргон, могут вытеснять кислород в окружающем воздухе.

Специалисты отмечают и удобство использования этого вида резки, так как технология обеспечивает полную автономность, независимость от источников эл/питания. Нередко мастер оказывается в ситуации, когда на объекте «питание» есть, а подключиться к нему в месте производства работ не получается (не говоря уже о полевых условиях).

Нередко мастер оказывается в ситуации, когда на объекте «питание» есть, а подключиться к нему в месте производства работ не получается (не говоря уже о полевых условиях).

Прежде чем рассматривать технологию процесса, стоит дать общее понятие о газовой резке. С ее помощью можно разрезать заготовки такой толщины, для которых другой способ не подходит (но все-таки с увеличением этого параметра образцов скорость реза значительно падает). Еще один «плюс» – необходимый комплект оборудования является самым дешевым. Но стоит отметить и недостатки.

При обработке металлов вручную довольно сложно добиться высокой точности разреза, его качества. Это под силу только профессионалам высокой квалификации, имеющим большой практический опыт. Если мастер его не «наработал», то в подавляющем большинстве случаев кромки приходится обрабатывать дополнительно.

Выполнение более «тонкой» работы, например, по криволинейному шаблону или разрезании листа больших габаритов с соблюдением прямолинейности, производится с помощью специальных переносных агрегатов (газорезательных машин). Однако управляются они все-таки вручную.

Однако управляются они все-таки вручную.

В стационарных условиях, на больших предприятиях, для этого служат целые станки с ЧПУ. С их помощью можно, кроме того, запаивать ампулы, сваривать термопары, производить местный отжиг и ряд других операций, выполняя поистине «ювелирную» работу.

Какие металлы (сплавы) можно резать ручным способом? Практически все, за исключением – латунь, алюминий, медь, «нержавейка».

Рассмотрим основные виды газовой резки металлов:

Кислородная

Повышение температуры металла обеспечивается газом-нагревателем, а рез и удаление образовавшихся частиц оксидов осуществляется кислородной струей.

Кислородно-флюсовая

Отличие в том, что к участку реза дополнительно подается флюс (). Его химический состав влияет на свойства металла, делает его более «податливым». Это в значительной мере облегчает работу по разрезанию. Используется несколько реже.

Почему используется 2 вида газов? Подогрев материала (металла, сплава) производится ацетиленом или пропаном, а вот разрушение структуры (непосредственно разрез) обеспечивает чистый кислород.

После того, как «нагреватель» доводит температуру обрабатываемого участка до значения примерно в 1 000 – 1 100 ºС, на него подается кислородная струя, которая тут же воспламеняется. Процесс резки материала обеспечивается ее непрерывностью и равномерным перемещением вдоль обозначенной линии (контура). Резаки бывают разных моделей.

К ним может подходить или 3 шланга (2 для газа-нагревателя и 1 – для кислорода), или 2 (один из которых – кислородный). Точно так же и регулировочных вентилей может быть 1 или 2. Но принцип работы остается неизменным, и его несложно понять по этому рисунку.

С тем, как «вести» горелку (поступательно, без отклонений), понятно. Но почему так важна именно стабильность пламени? Если оно погаснет, то металл начнет резко остывать (особенно при работе вне помещения). Следовательно, прежде чем повторно приступить к резке, его придется снова разогревать.

Кислородное «копье»

Более совершенная методика. Суть процесса в том, что повышение температуры в области обрабатываемого участка обеспечивается так называемой «газовой трубой» (копьем). Одновременно через нее, под давлением, подается кислород. Что это дает? Резку металлов, имеющих температуру плавления ниже 600 0С, вышеуказанными способами производить не стоит. В этом случае весь процесс сведется к банальному удалению поверхностного слоя, и сквозного разреза не получится. А в некоторых случаях чрезмерный нагрев материала до высоких температур может привести к разрушению его структуры.

Одновременно через нее, под давлением, подается кислород. Что это дает? Резку металлов, имеющих температуру плавления ниже 600 0С, вышеуказанными способами производить не стоит. В этом случае весь процесс сведется к банальному удалению поверхностного слоя, и сквозного разреза не получится. А в некоторых случаях чрезмерный нагрев материала до высоких температур может привести к разрушению его структуры.

Поэтому сейчас нередко и используется данная усовершенствованная технология, при которой и разогрев, и резка осуществляются параллельно. Это обеспечивается применением резака со специфическим наконечником. В отличие от более «старых» аналогов, на нем расположены 3 сопла. Принцип его функционирования ясен из рисунка.

Какое оборудование необходимо

- Резак газовый со смесителем. Как правило, для «кислородной» методики используются модели Р1-01П («старая», для сварных работ не применяется!), РП2 (или 3) -01 (более новые).

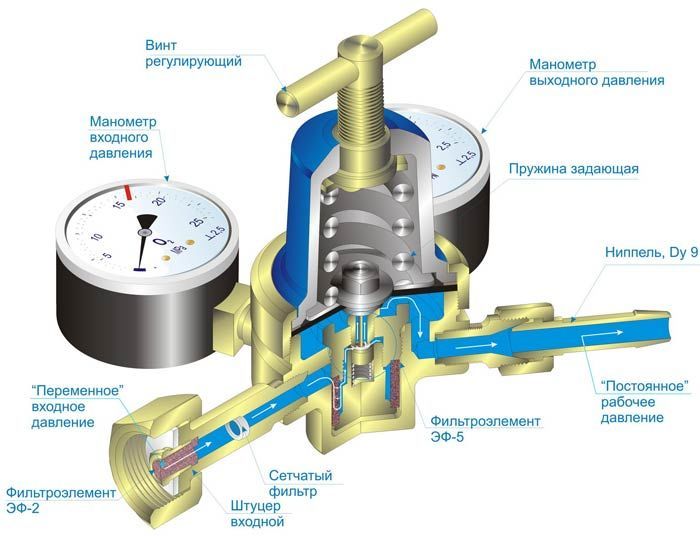

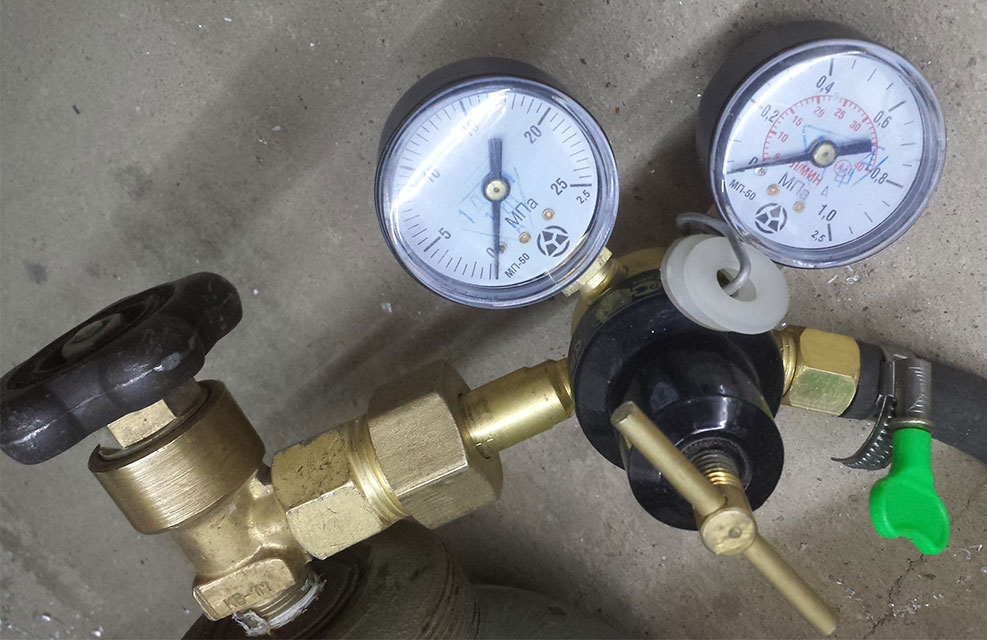

- Редуктор.

Служит для снижения давления поступающего газа до требуемого значения. На нем крепятся 2 манометра (измерение на входе и выходе приспособления).

Служит для снижения давления поступающего газа до требуемого значения. На нем крепятся 2 манометра (измерение на входе и выходе приспособления). - Устройство регулировки давления.

- Баллоны с вентилями. В одном – кислород, в другом ацетилен или пропан. Иногда в качестве «нагревателя» используется и смесь этих двух газов, если необходимо резать материал повышенной прочности. Но такое оборудование стоит довольно дорого.

- Шланги соединительные (высокого давления).

Как повысить качество разреза? Есть довольно простой и незатратный способ. Для этого опытные сварщики пользуются «трафаретками» (это слэнговое выражение, обозначающее специальные накладки). Они обеспечивают получение шва, близкого к идеальному.

В статье даны лишь общие понятия по газовой резке. Прежде чем приступать к работе, нужно и еще кое-что знать. Например, как правильно регулировать давление, на каком расстоянии держать резак, особенности работы с различными видами металлов и много других нюансов. Но это уже – тема для отдельного разговора.

Но это уже – тема для отдельного разговора.

Какое давление на редукторах при резке металла

Содержание

- 1 Инструкция по сбору газового резака

- 2 Как пользоваться — проверка инжекции (если имеется)

- 3 Как работать газовым резаком — правильное зажигание смеси

- 4 Вопрос выбора, какой лучше

- 5 Отзыв о резаке Harris

- 6 One thought on “ Как настроить газовый резак ”

- 6.1 Добавить комментарий Отменить ответ

- 7 Преимущества и недостатки

- 8 Необходимое оборудование

- 9 Подготовка к работе

- 10 Приступаем к работе

- 11 Нюансы резки по металлу

- 12 Поверхностная и фигурная резка

- 13 Меры предосторожности

- 14 Предназначение кислородного редуктора

- 15 Виды кислородных редукторов

- 16 Устройство и принцип работы кислородного редуктора

- 17 Редуктор кислородный характеристики и конструктивные особенности

- 18 Как работать с кислородным редуктором

- 19 Что еще следует знать при работе с редуктором

- 20 Причины поломок редукторов

- 21 Неисправности отдельных частей редуктора

- 22 Область применения

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

One thought on “ Как настроить газовый резак ”

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

- Сварочный трансформатор PATRIOT 200AC 102,00 ₽

- Зарядное устройство GreenWorks G24C 2490,00 ₽

- Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

- Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

- Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

- Сварочный аппарат BauMaster AW-79161 3990,00 ₽

- Hitachi AB17 зарядное устройство 4076,87 ₽

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака — еще одно неоспоримое достоинство.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков. - Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым — марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после — вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними — от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность.

Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители. - Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать. Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру.

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Оборудование, применяемое для понижения давления кислорода на выходе из сосуда для его хранения до рабочего, и поддержания его на необходимом уровне называют редуктором.

Для каждого типа технического газа, применяемого в промышленности и быту, существуют свои конструкции оборудования, для углекислого газа один тип, для ацетилена другой, для кислорода третий.

Ключевым документом, определяющим требования к газовым редукторам, является ГОСТ 13861-89. Этот документ определяет общие условия изделий этого типа.

Предназначение кислородного редуктора

Кислород – это неотъемлемый компонент так называемой газовой сварки или резки металла. К месту выполнения работ его доставляют в баллонах выполненных из стали и окрашенных в голубой цвет.

Для обеспечения подачи кислорода под рабочим давлением используют редукторы. В соответствии с ГОСТ 13861-89 эти устройства маркируются следующим образом – БКО, СКО, РКО. Первая аббревиатура обозначает то, что редуктор используют для установки на кислородные баллоны, одноступенчатый (Д – двухступенчатый). Вторая – это сетевое Изделие, и третья — рамповое.

Выпускают несколько видов этих устройств – БКО 25 и БКО 50. Первый тип обеспечивает подачу кислорода до 25 кубометров в час, второй 50. Предельный параметр рабочего давления первой модели равен 0,8 МПа, у второй 1,25 МПа.

Для присоединения кислородного редукционного устройства применяют накидную гайку.

Редуктор использует в работе следующие принципы:

- Газ проходит через фильтр и подается в камеру высокого давления. Вращение регулятора передает усилие установленной пружины посредством диска, мембраны и толкателя непосредственно на клапан.

Именно он и регулирует поступление кислорода в рабочий объем.

Именно он и регулирует поступление кислорода в рабочий объем. - Узел, в котором происходит изменение давления, представляет собой отдельную сборочную единицу, состоящая из седла, клапана с пружиной и фильтрационного устройства ЭФ-5. Для повышения безопасности на корпусе устройства вмонтирован клапан, предназначенный для стравливания газа по достижении критического уровня давления в рабочей камере от 16,5 до 25 кгс на квадратный сантиметр.

Манометр кислородного редуктора

В составе кислородного редуктора применяют манометры, один показывает значение давления в баллоне (сети), а на второй его параметр на выходе. В зону сварки кислородную смесь подают через рукав диаметром 6 или более мм. Рукав подсоединяют к штуцеру, на другом конце устанавливают резак или горелку.

Виды кислородных редукторов

Редукторы можно разделить на два больших класса – рамповые и постовые. Первые отличает высокая пропускная способность газа, она достигает 120 кубометров в час. Именно поэтому их устанавливают для подачи кислорода на объединенные сварочные посты. Вторые кислородные редукторы предназначены для персонального использования. Они гарантируют расход газа в пределах от 5 до 25 кубометров в час. Следует помнить, что по внешнему виду кислородные редукторы похожи друг на друга.

Именно поэтому их устанавливают для подачи кислорода на объединенные сварочные посты. Вторые кислородные редукторы предназначены для персонального использования. Они гарантируют расход газа в пределах от 5 до 25 кубометров в час. Следует помнить, что по внешнему виду кислородные редукторы похожи друг на друга.

ГОСТ 13861-89 определяет такие виды исполнения изделий для снижения давления кислорода:

- На баллонах — БКО, БКД и БПО.

- В магистральной сети — СКО, САО, СПО, СМО.

- Универсальные — У.

- Рамповые — РКЗ, РАД, РПД.

- Центрального действия – ЦКЗ.

Ключевые параметры кислородного редуцирующего устройства – это способность пропускать определенные объем газа в единицу времени и поддержания заданного параметра давления газа в емкости.

Кислородный редуктор БКО 50-4

Так, БКО 50-4 обеспечивает подачу газа 50 кубометров в час и с давлением, составляющим 4 атм. БКО 50 – 12, при том же расходе, поддерживает давление в 12 атм. Кстати, устройства этих моделей чаще всего применяют для оснащения рабочих газосварочных постов.

Кстати, устройства этих моделей чаще всего применяют для оснащения рабочих газосварочных постов.

Кислородный редуктор РКЗ 500-2 (схема сбора)

РКЗ 500-2 (редуктор рамповый кислородный) предназначен для одновременной подачи газа на несколько газосварочных постов. Эти устройства работают в температурном диапазоне от -5 до +50 градусов Цельсия. Кстати, специалисты рекомендуют оснащать кислородные устройства этого класса дополнительными фильтрами.

Устройство и принцип работы кислородного редуктора

Массовое распространение в практической деятельности получили устройства обратного действия. Причиной этому служат – их минимальные размеры и конструктивная простота изделия.

Конструкция кислородного редуктора

В корпусе этого устройства расположены два последовательных сосуда. Первый – это емкость с высоким давлением, в нее поступает газ из баллона, или из сетевой линии подачи газа. Между емкостями вмонтирован клапан, управляемый посредством двух пружин, воздействующими на мембрану. Ход клапана напрямую зависит от усилия, развиваемое этими пружинами.

Ход клапана напрямую зависит от усилия, развиваемое этими пружинами.

Пружину, установленную в первую камере, настраивают с помощью регулировочного винта. Он настраивает величину хода регулировочного клапана. Для его перекрытия достаточно вывернуть винт до упора.

Камера с низким давлением напрямую связана с горелкой (резаком), то есть уровень давления в емкости определяет уровень давление газа на горелке (резаке). В случае если расход газа превышает объем его подачи, то давление в первой емкости упадет. При этом пружина будет давить на мембрану с большим усилием и в результате клапан раскроется на большую величину и объем подаваемого газа вырастет. Если же расход будет уменьшен, то пружина вернет клапан на место. Так, происходит автоматизированное регулирование рабочих параметров в редукционном устройстве.

На корпусе кислородного редуктора, смонтированы манометры. Первый датчик показывает его численное значение в баллоне, второй показывает на рабочем органе (резаке, горелке).

Редуктор кислородный характеристики и конструктивные особенности

Кроме, ключевых параметров в виде расхода и давления редукторы обладают следующими дополнительными характеристиками:

Редуктор кислородный характеристики

- Количество ступеней снижения давления. Производители выпускают устройства с одной или двумя ступенями регулирования. В первой основную роль играет пружина. В моделях с двумя ступенями регулировка осуществляется при помощи промежуточных воздушных камер. Эти изделия гарантируют работу газосварочного рабочего места в условиях когда температура ниже нуля. Кроме того, эти редукторы гарантируют стабильную подачу газа. Но они отличаются сложностью конструкции и соответственно стоимостью.

- Все кислородные редукторы присоединяют к источнику газа с помощью накидной гайки. Хомуты и другие крепежные приспособления использовать недопустимо. Это вызвано в первую очередь взрывоопасными свойствами кислорода, требующими качественной герметизации соединения.

- Еще один параметр кислородных редуцирующих устройств – это климатическое исполнение. Этот показатель имеет важное значение. Дело в том, что падение давления приводит к росту его объема. Это приводит к переохлаждению редуктора и газа, а это может привести к повреждению устройства.

Кислородный редуктор особенности устройства

Двухступенчатый редуктор для кислорода отличается клапаном, изготовленным с высокой точностью и мембраной, собранной из двух слоев материала.. Для ее изготовления применяют синтетические каучуки. Это позволяет сохранять работоспособность устройства при температурах ниже 0 и давлении до 200 атм.

Как работать с кислородным редуктором

При работе с кислородными редукторами надо обязательно провести несколько подготовительных операций.

- Проверить исправность и целостность датчиков давления. Стрелки должны быть установлены на нуле и не изменять свое положение при повороте редуктора.

- Перед тем как присоединить рукава для подачи газа необходимо проверить, вывернут ли рабочий винт, регулирующий закрытие клапана.

- После подсоединения шлангов необходимо настроить устройство на подачу необходимого для выполнения работ давления.

Работа с кислородным редуктором

Кроме перечисленных операций, необходимо проверить редуктор на герметичность. Для этого винт необходимо выкрутить до конца.

Проверить резьбовое соединение на предмет наличия следов масла и жира, в случае обнаружения их немедленно необходимо удалить с использованием растворителя.

Кстати, герметичность можно проверить нанеся на места резьбовых соединений мыльную пену. При появлении пузырей работы необходимо прекратить и редуктор сдать в ремонт.

Что еще следует знать при работе с редуктором

Как известно, из школьного курса химии, кислород – это сильнейший окислитель и поэтому работа с ним должны выполняться в строгом соответствии с требованиями правил безопасности и охраны труда. В частности, нельзя допускать контакта кислорода и масел, результатом такого контакта станет взрыв.

youtube.com/embed/R_YAod6iVnU?feature=oembed”>Часто газ привозят на рабочие места в баллонах, давление в которых составляет 14,7 МПа. Поэтому при обращении с ними необходимо соблюдать определенные правила безопасности. Кроме того, что баллон нельзя ронять, ударять по нему, хранить от огня и пр. Кислородный редуктор, установленный на нем, должен быть закрыт прочным кожухом.

Причины поломок редукторов

Как и любое техническое устройство, кислородный редуктор подвержен неполадкам, возникающим в процессе эксплуатации. Так, утечка кислорода может возникнуть из-за того, что нарушена герметичность между клапаном и камерами. Это может быть вызвано тем, что износилось уплотнение седла, выполненное из эбонита, или тем, что в механизм клапана попали посторонние частицы.

При работе в зимнее время кислородный редуктор может замерзнуть. Для предотвращения этого явления вентиль баллона необходимо закрыть и обдуть его теплым воздухом. Это устранит и наледь, и лишнюю влагу. Кстати, огонь для отогрева редуктора применять категорически запрещено.

Это устранит и наледь, и лишнюю влагу. Кстати, огонь для отогрева редуктора применять категорически запрещено.

Нередки случаи, когда происходит засорение редуктора посторонними частицами. Для предотвращения этого необходимо фильтр периодически продувать или промывать.

Неисправности отдельных частей редуктора

К дефектам этого типа относят выход из строя нажимной пружины, дефект шпильки, поломка приборов измерения давления.

Эти неисправности можно определить по несущественному повышению давления при повороте регулирующего винта.

Область применения

Редукторы этого типа применяют практически во всех отраслях народного хозяйства. В промышленности – при сборке и разделке металлоконструкций, в медицине, для организации подачи газа в палаты и операционные.

Выполнение газопламенных работ

Кислородный редуктор используют в разных отраслях. В частности, при выполнении газопламенных работ. Редуктор обеспечивает постоянную подачу газа. В медицине редукторы устанавливают в систему подачи кислорода по палатам. Не обходятся без подобных устройств и системы подачи воздуха на авиационном транспорте и морском транспорте.

В частности, при выполнении газопламенных работ. Редуктор обеспечивает постоянную подачу газа. В медицине редукторы устанавливают в систему подачи кислорода по палатам. Не обходятся без подобных устройств и системы подачи воздуха на авиационном транспорте и морском транспорте.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Почему вы должны заботиться о своем сварочном шланге

Почему вы должны заботиться о своем сварочном шланге

Непритязательный сварочный шланг обычно недооценивают и чрезмерно злоупотребляют им. Его пользователи таскают его по всевозможной грязи и/или используют для перетаскивания оборудования. На него наступили, проехали, пролились и остались. И тем не менее, вы зависите от него для выполнения важной работы — безопасной подачи горючих газов к факелу. Этот резиновый трубопровод доставляет богатый источник кислорода (под давлением) вместе с горючим газом.

Но из-за того, что шланг проводит свою жизнь на земле и выполняет свою работу, вы легко можете забыть уважать его силу: это меняет правила игры.

Сварщик должен выполнять ряд действий, чтобы обеспечить безопасное использование сварочных шлангов: поворачивать и отключать их; его хранение; его рабочая среда; и обращение со шлангом. Но это письмо будет о том, почему так важно, какой тип резины используется в вашем сварочном шланге.

Одной из характеристик резинового шланга является проницаемость. Это означает, что любой газ, находящийся в отверстии резинового шланга, будет иметь тенденцию проходить через стенку трубы, через армирование, а затем в окружающую среду.

Как только эти просочившиеся газы попадают в окружающую среду, ваша следующая забота: не накапливаются ли они в каком-либо районе? Если позволить этим газам накапливаться, это может привести к взрывам или опасности для дыхания.

Каждый резиновый шланг имеет определенное сопротивление проникновению. Долгое время сварщики использовали ацетилен в качестве горючего газа. Ацетилен работал хорошо; используется при низком давлении, мало влияет на состав или конструкцию шланга. Но ацетилен больше не является доминирующим топливным газом. Разрабатываются новые газы для замены ацетилена. С появлением этих новых газов происходят изменения, влияющие на сварочный шланг. Новые газы разрабатываются на основе определенных углеводородов или смеси углеводородов. Эти специальные составы оказывают на резиновый шланг иное воздействие, чем ацетилен. На самом деле, точный эффект не был определен. Кроме того, новые газы работают при гораздо более высоких давлениях. Ацетилен будет максимально работать при (15 фунтов на квадратный дюйм), но новые газы могут работать при (40 фунтов на квадратный дюйм). Итак, шланг, который делается для ацетилена, не рассчитан на новые газы.

Но ацетилен больше не является доминирующим топливным газом. Разрабатываются новые газы для замены ацетилена. С появлением этих новых газов происходят изменения, влияющие на сварочный шланг. Новые газы разрабатываются на основе определенных углеводородов или смеси углеводородов. Эти специальные составы оказывают на резиновый шланг иное воздействие, чем ацетилен. На самом деле, точный эффект не был определен. Кроме того, новые газы работают при гораздо более высоких давлениях. Ацетилен будет максимально работать при (15 фунтов на квадратный дюйм), но новые газы могут работать при (40 фунтов на квадратный дюйм). Итак, шланг, который делается для ацетилена, не рассчитан на новые газы.

Существует два типа сварочных шлангов для ацетилена. Шланг класса R является самым популярным и дешевым. Марка R предназначена только для ацетилена. Трубка и крышка не огнестойкие и маслостойкие. Марка RM предназначена только для ацетилена, а ее покрытие является маслостойким и огнестойким. Но трубка не является маслостойкой или огнестойкой. Из-за проникновения и более высоких давлений новых топливных газов марки R и RM не должны использоваться. Марку T следует использовать, когда топливным газом не является ацетилен; но можно использовать и ацетилен (поэтому некоторые производители газового оборудования кладут в свои комплекты шланг марки Т). Преимущество класса T заключается в том, что трубка и крышка огнестойки и маслостойки. Кроме того, он имеет самозатухающую трубку и крышку, обеспечивающую внешнюю и внутреннюю защиту от неблагоприятных условий: напр. такие как горячий шлак, воспоминания.

Но трубка не является маслостойкой или огнестойкой. Из-за проникновения и более высоких давлений новых топливных газов марки R и RM не должны использоваться. Марку T следует использовать, когда топливным газом не является ацетилен; но можно использовать и ацетилен (поэтому некоторые производители газового оборудования кладут в свои комплекты шланг марки Т). Преимущество класса T заключается в том, что трубка и крышка огнестойки и маслостойки. Кроме того, он имеет самозатухающую трубку и крышку, обеспечивающую внешнюю и внутреннюю защиту от неблагоприятных условий: напр. такие как горячий шлак, воспоминания.

Итак, если ваши топливные газы не ацетиленовые, вам необходимо проверить, какой марки ваш сварочный шланг.

Ура,

Горелка Рона-Сона

Правильно ли вы используете шланговое соединение для шлангов для газовой сварки?

Используете ли вы подходящее шланговое соединение для ваших шлангов для газовой сварки? – Rexarc

Шланги используются в различных отраслях промышленности для передачи различных типов топливных газов для сварки и резки. Для горючих газов, таких как ацетилен, пропан и бутан, используются различные типы сварочных шлангов. Эти шланги могут различаться по длине и толщине; однако их обычно различают по размеру соединения – A, B и C. Сварочный шланг состоит из трех частей – накидной гайки, ниппеля с посадочной поверхностью и хомута или наконечника. Посадочная поверхность ниппеля сконструирована таким образом, чтобы она совпадала с внутренним гнездом регулятора или соединений горелки. Зажим помогает зафиксировать газ на конце шланга ниппеля. Размеры соединений стандартизированы Ассоциацией сжатого газа США. Каков наилучший размер соединения для шлангов для кислородно-ацетиленовой сварки или шлангов для кислородной сварки? Прочтите пост, чтобы узнать ответы.

Для горючих газов, таких как ацетилен, пропан и бутан, используются различные типы сварочных шлангов. Эти шланги могут различаться по длине и толщине; однако их обычно различают по размеру соединения – A, B и C. Сварочный шланг состоит из трех частей – накидной гайки, ниппеля с посадочной поверхностью и хомута или наконечника. Посадочная поверхность ниппеля сконструирована таким образом, чтобы она совпадала с внутренним гнездом регулятора или соединений горелки. Зажим помогает зафиксировать газ на конце шланга ниппеля. Размеры соединений стандартизированы Ассоциацией сжатого газа США. Каков наилучший размер соединения для шлангов для кислородно-ацетиленовой сварки или шлангов для кислородной сварки? Прочтите пост, чтобы узнать ответы.

Типичное использование соединений шлангов размеров A, B и C

Каждое соединение A, B и C имеет стандартный шток шланга, соединительную гайку и обжимное кольцо. Ниппель размера «В» отличается резьбовым стержнем; однако ниппель размера «А» с нажимным стержнем. Ниже приведены типичные варианты использования соединений размеров A, B и C для шлангов для газовой сварки.

Ниже приведены типичные варианты использования соединений размеров A, B и C для шлангов для газовой сварки.

- Размер A: Это соединение идеально подходит для работы с небольшим объемом газа и широко используется в небольших регуляторах и горелках, используемых при газовой сварке деталей систем отопления, вентиляции и кондиционирования, автомобильных деталей и т. д.

- Размер B: Будь то шланг для кислородно-ацетиленовой сварки, кислородный шланг, шланг для пропана или ацетиленовый шланг — все они используют соединения размера B. Таким образом, это одно из самых распространенных соединений для газосварочных шлангов. Соединения размера B доступны с различными размерами ниппелей, такими как 3/16 дюйма, 1/4 дюйма, 5/16 дюйма и 3/8 дюйма, с левой и правой резьбой. Резьба кислородного шланга обычно правая, тогда как резьба шланга ацетилена и топливного газа – левая. Эти шланги размера B имеют одинаковые ниппели. Фитинги размера «B» считаются идеальными для применений, требующих средних объемов газа.

Существуют отдельные фитинги размера B (инертные) для применений, использующих инертные газы.

Существуют отдельные фитинги размера B (инертные) для применений, использующих инертные газы. - Размер B для инертных газов: Резьба для размера B для инертных газов немного больше, чем резьба для размера B для ацетиленовых и кислородных шлангов. Основное различие между размером B для ацетилена и размером B для инертных газов заключается в их соединительной гайке, которая имеет наружную резьбу. Внутренняя резьба находится в фиксированном соединении шланга размера B для инертных газов. Вы можете найти эти шланги как с правой, так и с левой резьбой. Эти фитинги размера «B» в основном используются для газовых сварочных шлангов при сварке TIG и MIG.

- Размер C: Эти шланговые соединения предназначены для тяжелых и больших соединений. Они широко используются для промышленных применений, таких как зачистка и резка в средах, где требуются большие объемы газа. Все регуляторы, подсоединяемые к ответвлениям на станциях, используют соединения размера C, так как соединения цилиндров CGA не допускаются к ответвлениям на станциях.

Все обсуждаемые здесь размеры соединений шлангов для сварки и резки рассчитаны на максимальное рабочее давление 200 фунтов на кв. дюйм. Выбор правильного типа соединения будет зависеть от требований вашего приложения. Всегда рекомендуется использовать подходящие шланговые соединения для газовых сварочных шлангов, желательно от производителя оборудования. Rexarc является одним из ведущих производителей ацетиленовых газовых установок и газовых баллонов в США. Компания также является одним из ведущих производителей патрубков для станций в США, предлагая соединения для сварочных шлангов типов A, B и C, чтобы удовлетворить требования своих клиентов.

Новое сообщение >>

Связанные сообщения в блоге

Пользовательские

Мы являемся универсальным магазином от производства нестандартных судов до полной трелевки, сантехники и инструментов.

Связь

Мы следим за нашими процессами и сообщаем вам о статусе вашего проекта столько, сколько вам нужно.

Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Высокая скорость обеспечивается за счет полного и более быстрого сгорания металла.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков. Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители. Именно он и регулирует поступление кислорода в рабочий объем.

Именно он и регулирует поступление кислорода в рабочий объем.

Существуют отдельные фитинги размера B (инертные) для применений, использующих инертные газы.

Существуют отдельные фитинги размера B (инертные) для применений, использующих инертные газы.