Дефекты плазменной сварки: Типичные ошибки при плазменной резке металла

alexxlab | 19.06.2023 | 0 | Разное

Типичные ошибки при плазменной резке металла

При выполнении работ связанных с резкой металла на станках с ЧПУ можно выделить наиболее типичные ошибки, которые гарантированно ведут к повышению итоговой стоимости таких работ:

1. Первой ошибкой зачастую является несвоевременная замена расходки плазмотрона (сопла, электроды, завихритель и т.п.).Использование расходных частей с дефектами, выходящими за расчетные параметры – типичное нарушение, при запоздалой замене, ведет к ухудшению качества реза, неровной кромке, сокращению срока службы остальных деталей и самого резака. При преждевременной замене элементов(когда все параметры расходных частей ещё находятся в пределах нормы), нет абсолютно никаких негативных последствий для оборудования, но расходные части не отрабатывают свой полный ресурс, заложенный заводом производителем, что в свою очередь увеличивает себестоимость такой работы.

Опытный оператор оборудования в состоянии исключить ошибки такого характера, осматривая состояние расходных частей визуально, через регламентированные промежутки времени, оценивая пригодность и уровень выработки деталей для дальнейшей работы.

2. Вторая распространенная ошибка в условиях производства – применение не соответствующих режимов резки, что значительно сокращает срок службы расходки.

Крайне не рекомендуется долговременное использование оборудования, на тока превышающих 95% от максимального значения, заявленного производителем. Не стоит с попустительством относиться к состоянию плазменного источника в процессе работы – должны быть запланированы мероприятия по техническому обслуживанию, исходя из состояния оборудования и условий, в которых оно работает. В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

3. Отсутствующий контроль за расходом охлаждающего газа. Для стабильной работы оборудования плазмообразующий газ должен соответствовать расчетным характеристикам – по содержанию воды, масляной взвеси, давлению и количеству подачи (производительность подачи).

В случае большой влажности воздуха и/или присутствию обильных маслянных паров в подаваемом воздухе чрезвычайно повышается вероятность электрического пробоя внутри плазмотрона. При несоттветствии давления подачи газа, или производительности насоса (при длинном резе насос может не успевать подавать необходимое давление на плазмотрон, например при опустошенном рессивере) возникает чрезвычайная нестабильность диаметра дуги – диаметр дуги начинает “плавать”, что отражается на точности и качестве реза, а так же получаемой кромки, значительно сокращает срок службы электродов и сопел. При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

4. Неправильная сборка резака – плазмотрон должен быть собран так, чтобы все его части были выровненны относительно другдруга и плотно прилегали друг к другу, что обеспечит отличный контакт при работе с резаком.

Храните запасные и расходные части в чистом месте, чтобы избежать загрязнения металлической стружкой и пылью. При сборке стоит смазать уплотнительное кольцо – но лишь чтобы оно слегка блестело – это важно. Завихритель может забиться излишним количеством смазки, нанесенным при сборке, при том на смазку отлично налипает металлическая пыль, которая приводит к неконтролируемому процессу образования плазмы внутри резака, что грозит выходом плазмотрона из строя.

5. Непрорез – при неудачной пробивке металла и непрорезе брызги расплавленного металла устремляются вверх, в сопло плазмотрона.

При нормальном процессе резки металла все искры, расплавленный метал, окалины и металлосодержащая пыль должны быть сдуты вниз в поддерживающий стол или вбок, вдоль металла, кроме того, в то самое время, пока не зажглась стабильная плазменная дуга, плазмотрон работает на повышенных токах, что значительно сокращает срок его службы, срок службы расходных частей и может привести к значительным повреждениям высоковольтной части оборудования.

6. Слишком большая или малая скорость резки. При наличии трудноотделимого от заготовки грата на нижней кромке резки стоит задуматься о целесообразности подбора отличной от текущей скорости реза.

При слишком медленной резке листа значительно увеличивается ширина получаемого разреза, что приводит к снижению точности соответствия заготовки и чертежа, заложенного в программу ЧПУ. Завышение же скорости резки увеличивает шансы на “непрорез” металла доконца и приводит к “отставанию дуги” от плазмотрона, что может сместить получаемую кромку вырезаемой заготовки от заданных параметров (не перпендикулярность кромки реза оси плазмотрона). Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

7. Растянутая дуга реза. При растяжении дуги возможно повреждения узлов плазмотрона нестабильно горящей дугой.

Дуга “растягивается”, рез становится не перпендикулярным, увеличивается шероховатость поверхности, когда разрезаемая заготовка или лист металла имеет неровности, а станок с ЧПУ не имеет стабилизатора высоты и не может компенсировать подобные огрехи. Самое безобидное что может случиться – плазмотрон встретиться с разрезаемым листом металла, получая повреждения расходных частей, которые зачастую уносят с собой элементы крепления к плазмотрону, в худшем же случае он может отдалиться от разрезаемой заготовки на столько, что начнется нестабильное горение дуги, произойдет пробой, который выведет из строя плазмотрон.

Для устранения неполадок, связанных с изменением высоты плазмотрона над заготовкой целесообразно применять качественные контроллеры высоты, например датчик производства Hypertherm – “Система Sensor™ PHC” или “Система регулировки высоты резака Sensor”, ведь из за высоких скоростей резки устройства низкого качества могут не успевать срабатывать, что повлечет за собой длительные простои для выявления поломки, определения перечня необходимых запасных частей (которые в таких случаях не всегда имеются на производстве) и устранение неисправности, что влечет за собой дополнительное удорожание цены производства конечного изделия.

8. Применение правильного угла резки для используемого типа расходных частей плазмотрона.

Для резки под прямым углом стоит использовать специальные расходые части Hypertherm – FineCut, при использовании которых стоит ожидать, что на поверхности металла останется менее 5 мм металла, оставшегося от срезанного профиля или проушины.

Вы всегда можете заказать новые запасные части, расходные материалы и сервисное обслуживание, обратившись к нашим Менеджерам, по телефону 8(800)775-08-50 или написать на почту [email protected]

причины их образования и способы устранения

Из этого материала вы узнаете:

- Что такое дефекты дуговой сварки по ГОСТу

- Какие бывают дефекты ручной дуговой сварки

- Какие дефекты возникают при дуговой сварке изделий из чугуна

- Как исправить дефекты шва, выполненного дуговой сваркой

Сварка, наравне с другими способами обработки металлов, не исключает появления дефектов. На самом деле существует немало причин, которые могут привести к их образованию. Но ключевой из них принято считать химические процессы, протекающие в пограничных областях зоны обработки без контроля со стороны сварщика. Далее разберем основные дефекты дуговой сварки и их особенности.

На самом деле существует немало причин, которые могут привести к их образованию. Но ключевой из них принято считать химические процессы, протекающие в пограничных областях зоны обработки без контроля со стороны сварщика. Далее разберем основные дефекты дуговой сварки и их особенности.

Дефекты дуговой сварки по ГОСТу

В ГОСТе 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение, определения» перечислены все изъяны, которые могут возникнуть на подобных соединениях. Однако этой информации недостаточно, чтобы понять причины их появления.

Дефектом называется отклонение от норм, установленных ГОСТами, техническими условиями, чертежами проектов.

В п. 2.1. ГОСТа 30242 говорится следующее: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической, механической обработке сварных соединений и конструкции в целом». Иными словами, проблемы возникают, когда в процессе работы не соблюдается технология.

Иными словами, проблемы возникают, когда в процессе работы не соблюдается технология.

Рекомендуем статьи по металлообработке

- Сколько стоит лазерная резка: на чем лучше и выгоднее резать

- Точность плазменной резки: выбор технологии и стандарты качества

- Упаковка металлических изделий: требования ГОСТа

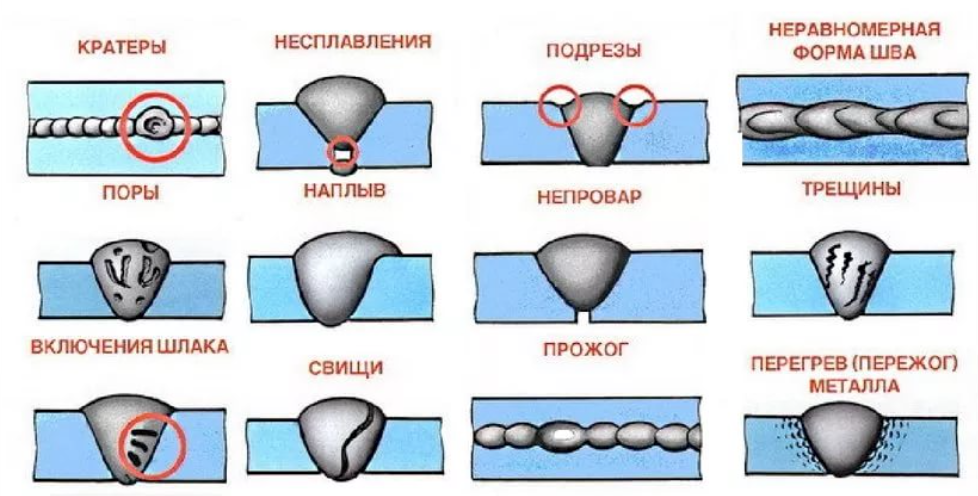

ГОСТ 30242 предполагает шесть основных разновидностей дефектов:

- трещины;

- полости, поры;

- твердые включения;

- несплавления и непровары;

- нарушение формы шва;

- иные дефекты, не относящиеся к пяти первым группам.

ГОСТ 30242 устанавливает:

1. Трехзначное цифровое обозначение каждого дефекта либо цифровое обозначение его разновидностей, состоящее из четырех знаков.

Например: натек обозначается шифром 509, а натек при работе в горизонтальном положении – 5091.

2. Буквенное обозначение для большинства дефектов, которое используется в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина – Е, газовая полость – А.

Основные дефекты ручной дуговой сварки

Качество сварочных швов зависит от трех ключевых факторов:

- качества, способа хранения всех используемых в процессе работы материалов;

- подготовки материалов;

- наличия у сварщика необходимого опыта.

Существует насколько видов дефектов ручной дуговой сварки:

1. Проблемы с нормальным зажиганием дуги.

Некачественное зажигание при дуговом методе обработки представляет собой залипание электрода, сильное увеличение длины дуги. В результате чего наблюдается непровар начала шва, зашлаковка, образование пор.

Если производитель электродов подошел халатно к своему делу и допустил слишком сильное оголение торца в зоне зажигания, в начале работы формируется пучок пор или «стартовые поры».

2. Слишком «выпуклые» валики.

Данный дефект возникает при работе с угловыми и стыковыми соединениями. При дуговой сварке последующих валиков может возникнуть зашлаковка, непровар между кромкой разделки и швом или между глубокими западаниями, образовавшимися между валиками.

Такой дефект дуговой сварки имеет несколько причин образования и ряд способов устранения:

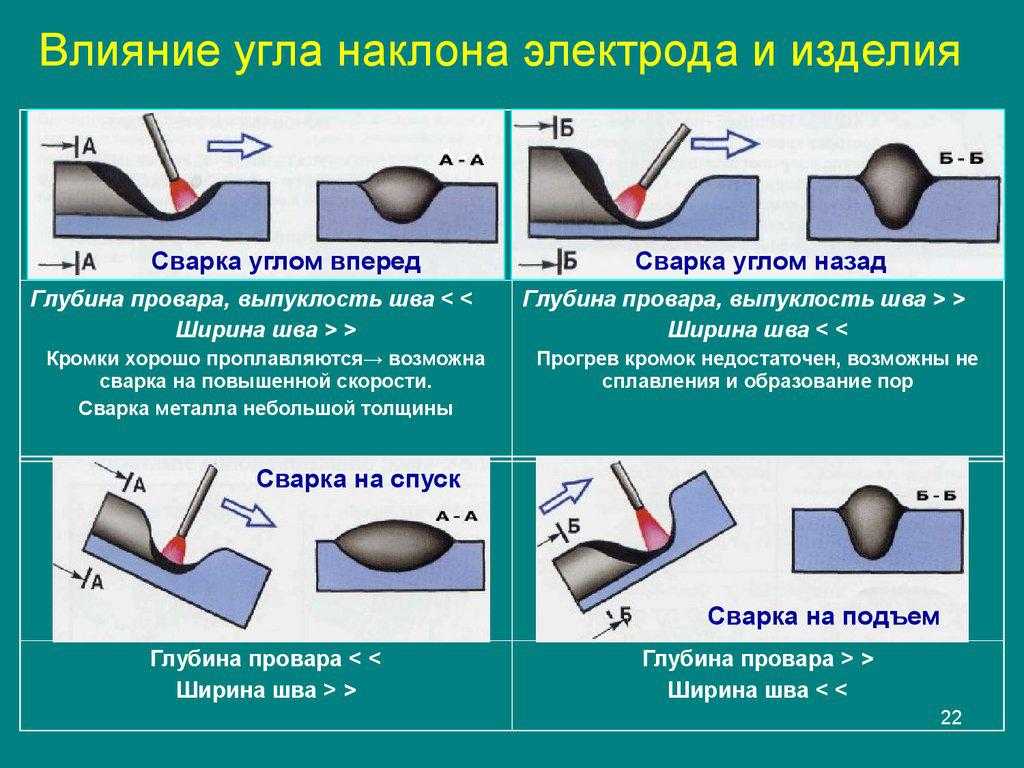

- При недостаточной скорости работы и без манипулирования придется увеличить поступательное движение электрода.

- Если осуществляется манипулирование «дугой назад» при наложении вертикальных, потолочных швов, лучше выбрать метод «лестница» либо «дугой вперед».

- При работе с потолочными швами «углом назад» рекомендуется отдать предпочтение способу «углом вперед» либо действовать под прямым углом к направлению работы.

- Если чувствуется, что установлен малый сварочный ток для нижнего положения, его увеличивают.

- При избыточном сварочном токе во время работы с вертикальными и потолочными швами рекомендуется уменьшить этот показатель до минимального.

Чтобы не допустить появления дефектов дуговой сварки, в процессе работы важно следить за полнотой и геометрией шва, жидкой ванной и управлять всеми показателями за счет изменения скорости и угла наклона электрода. Обязательно нужно делать задержку на кромках, ведь чем сильнее кромка прогрета, тем лучше собирается на ней жидкий металл шва при уходе электрода по направлению другой кромке. Этот прием не позволяет металлу собираться в середине шва.

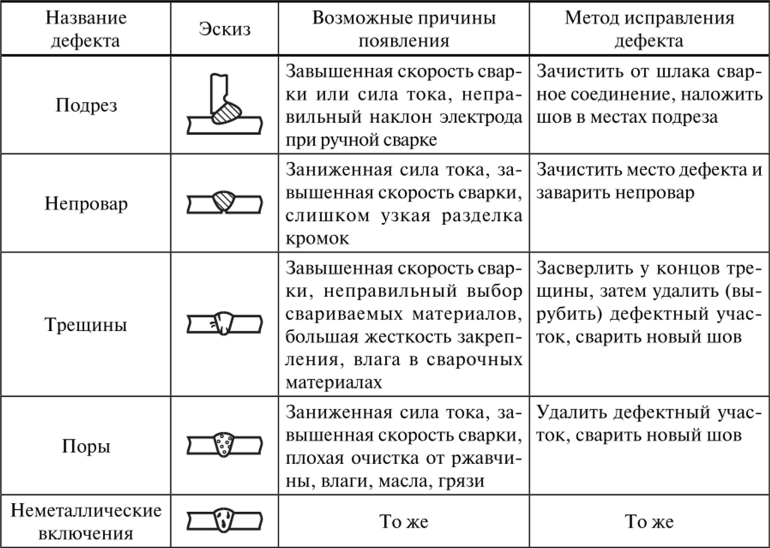

3. Подрезы.

Они ведут к зашлаковке и непровару и очень опасны подрезы в теле сечения шва, особенно, когда речь идет о работе с нержавеющими сталями. Есть несколько причин, по которым могут образовываться подрезы. В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

Еще одна причина – это резкий уход от кромки, в результате чего жидкотекучий шлак заполняет подрез. При проплавлении другой кромки шлак застывает в подрезе и потом не всегда получается выплавить его.

Можно значительно упростить себе работу, если задерживаться на кромке до тех пор, пока весь кратер не заполнится электродным металлом. К другой кромке переходят плавно, не допуская резких колебаний.

4. Наплывы.

Слишком долгая задержка на кромке тоже приводит к образованию дефектов дуговой сварки – на изделии появляется подтек жидкого металла. Либо такой же результат возможен при сильном сварочном токе, когда сварщик просто не может справиться с жидким металлом шва. Чтобы решить проблемы, наплыв срубают и зачищают пострадавшую зону.

Чтобы решить проблемы, наплыв срубают и зачищают пострадавшую зону.

5. Непровары.

Чертежи, техпроцессы и справочники по дуговой сварке устанавливают зазор при сборке в пределах от 0 до 2-3 мм.

Если речь идет о дуговой сварке V-образной разделки (без подварки корня шва с обратной стороны), то сборка с недостаточным зазором или вовсе без него станет причиной непровара и зашлаковки корня шва. Если же допустить подобную ошибку во время двухсторонней дуговой сварки Х-образной и V-образной разделки (с подваркой с обратной стороны), придется потратить время на более глубокую выборку обратной стороны корня шва, частичный скос кромок. Кроме того, не избежать финансовых затрат, так как потребуется дополнительный расход электродов на заполнение глубокой выборки.

6. Свищи.

Свищи в кратере шва возникают после завершения работы, если использовался слишком сильный сварочный ток. Либо причина данного дефекта дуговой сварки может скрываться в отрыве дуги за счет ее удлинения.

Либо причина данного дефекта дуговой сварки может скрываться в отрыве дуги за счет ее удлинения.

7. Усадочная раковина.

Эта проблема обычно появляется, когда производится дуговая сварка корневого валика, металла большой толщины, при наличии большого зазора и во время работы с аустенитными сталями. Кроме того, усадочная раковина может образоваться при использовании слишком сильного тока и чрезмерной величине сварочной ванны.

Усадка в кратере валика иногда приводит к появлению трещины. Этот факт значительно снижает производительность труда, так как после окончания каждого электрода требуется механическая зачистка. Когда производится дуговая сварка сталей перлитного класса с жестким креплением деталей, обычно образуется раковина с трещиной. Тогда как при работе с аустенитными сталями раковины с трещинами появляются в результате низкой теплоотдачи и высокого линейного расширения. Это приводит к тому, что требуется выводить кратер обратно на шов либо на кромку разделки.

Чтобы избежать подобного дефекта дуговой сварки, необходимо выбрать среди таких способов работы, как:

- обратно-ступенчатый метод;

- непрерывный, осуществляемый двумя сварщиками, с перехватом дуги;

- метод «дуга в дугу».

8. Поры.

Поры могут появиться в сварном шве сразу по ряду причин:

- Некачественная подготовка кромок. В результате на них остаются грязь, окалина, ржавчина – кромки необходимо зачистить.

- Высокое содержание влаги. Требуется сделать предварительный подогрев свариваемых кромок и прокалку электродов.

- Сквозняки в зоне работы.

- Некачественные электроды. Ржавый металлический стержень, эксцентричное покрытие вызывает появление «козырька» и увеличение длины дуги.

- Сильное магнитное дутье. В данном случае длина дуги сильно увеличивается из-за большого отклонения дуги.

- Несовпадение химического состава основного и присадочного материала.

Существует и ряд других причин, требующих отдельной подготовки заготовок.

Поры могут образовываться по вине сварщика, а точнее – из-за его недостаточной квалификации. В этом случае возможны две причины:

- нечеткое зажигание дуги (залипание, подъем электрода после зажигания на очень высокую длину дуги) и попытка переплавить такое зажигание;

- работа длинной дугой.

Чтобы повысить качество сварочных операций при дуговой обработке, сварщики должны детально изучать практические рекомендации, отрабатывать приемы и использовать их на практике. Дело в том, что нередко им приходится изготавливать и осуществлять монтаж продукции на АЭС, ТЭЦ, химическом и других видах оборудования. Во всех перечисленных случаях к соединениям предъявляются особенно высокие требования.

Дефекты дуговой сварки изделий из чугуна

Главными показателями качества сварного соединения чугунных изделий, полученных дуговым способом, считаются структура, механические свойства и сплошность. Структуру оценивают, исходя из количества твердых структурных составляющих. Так, если в сварном соединении присутствует большая доля карбидов, это говорит о низком качестве дуговой сварки. Одним из основных показателей качества считается равнопрочность сварного соединения чугуна.

Структуру оценивают, исходя из количества твердых структурных составляющих. Так, если в сварном соединении присутствует большая доля карбидов, это говорит о низком качестве дуговой сварки. Одним из основных показателей качества считается равнопрочность сварного соединения чугуна.

В равной степени оцениваются механические свойства металла шва и ЗТВ (зона термического влияния). Если в сварном соединении присутствуют трещины, его качество считается неудовлетворительным. Поры в шве и зоне сплавления приводят к ослаблению соединения, а значит, оно не может использоваться под давлением.

Все названные показатели качества сварного соединения зависят от свариваемости чугуна, особенностей сварочного материала, режимов и конкретной техники дуговой сварки. Если специалист учитывает сразу все факторы, в результате удается получить надежное сварное соединение.

Рассмотрим основные дефекты дуговой сварки изделий из чугуна. При несоблюдении технологии в процессе работы с чугуном и однотипным металлом первые трещины появляются на шве или наплавке, откуда расходятся по основному металлу. Если дуговая сварка ведется разнородным материалом, то трещины образуются на самой детали в непосредственной близости от шва. Отметим, что они располагаются поперек или вдоль швов. Нередко происходит отрыв стальной наплавки в месте сплавления с чугуном.

Если дуговая сварка ведется разнородным материалом, то трещины образуются на самой детали в непосредственной близости от шва. Отметим, что они располагаются поперек или вдоль швов. Нередко происходит отрыв стальной наплавки в месте сплавления с чугуном.

При использовании электродов на базе никеля при дуговой сварке чугуна в швах могут появляться горячие трещины. Кроме того, в соединениях чугуна можно обнаружить поры, несплавления, спель.

В некоторых отливках повышение твердости материала шва и ЗТВ по сравнению с основным металлом приравнивается к дефектам, поскольку осложняет обработку поверхностей и даже не позволяет эксплуатировать изделие. Например, это актуально, когда речь идет о направляющих и необходимости скольжения по плоскости сопряженных деталей.

Оценка качества соединения и допустимость выявленного дефекта производятся в соответствии с назначением изделия и требованиями к нему.

Исправление дефектов шва, выполненного дуговой сваркой

Вне зависимости от типа сварки, дефекты не во всех случаях приводят к выбраковке продукции. Ряд нарушений технологии либо отклонений от нормы может быть исправлен сразу после завершения работы.

Ряд нарушений технологии либо отклонений от нормы может быть исправлен сразу после завершения работы.

Проще и эффективнее всего можно устранить сварочный дефект, вырубив забракованный участок и еще раз его заварив. При этом обязательно нужно учитывать возможные дефекты дуговой сварки стальных изделий и пользоваться известными способами их предупреждения и устранения. На самом деле, чтобы убрать некоторые дефекты либо вовсе избежать их появления, нужно только сменить положение рабочего инструмента с электродом.

Не стоит забывать, что дуговая сварка методом «на подъем» вызывает перераспределение жидкого металла в зоне ванны, а за счет принципа «углом вперед» сокращается глубина проплавления.

Нужно понимать, что на исправление брака расходуются лишние средства. Поэтому рекомендуется организовать сварочный процесс так, чтобы не пришлось сталкиваться с такими работами.

Легче всего избежать дефектов при дуговой сварке, добавив один из компонентов при работе в защитной среде. В результате повышается коэффициент заполняемости шва, предотвращаются возможные подрезы.

В результате повышается коэффициент заполняемости шва, предотвращаются возможные подрезы.

Чтобы сделать расплавленный металл, заполняющий корневую часть шва, более жидким, предварительно нагревают место обработки до определенной температуры при помощи специальных добавок, то есть флюсов.

Кроме того, добиться желаемого эффекта позволяет повышение силы тока. Снизить вероятность нарушения режима можно за счет тщательной зачистки сварных кромок и удаления с их поверхности окисных пленок.

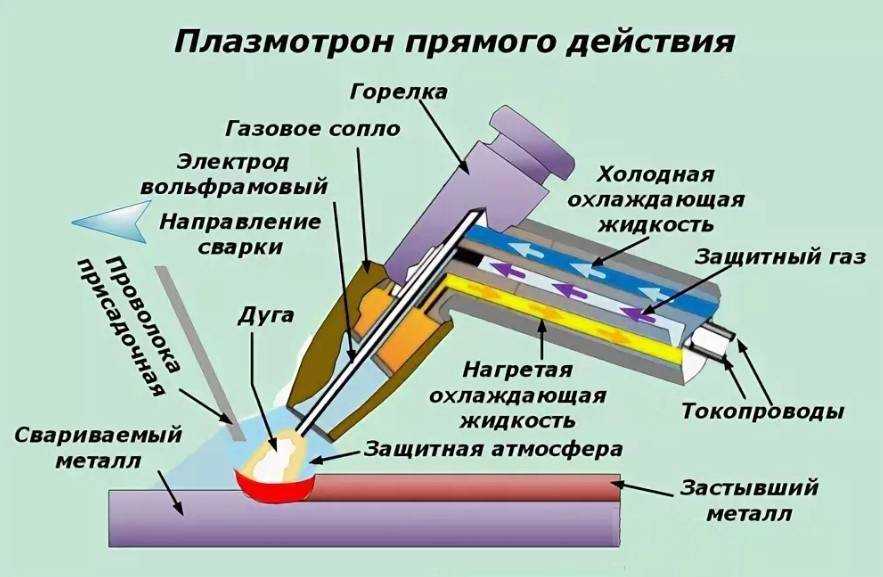

Плазменная дуговая сварка (PAW) Объяснение

Плазменная сварка — это процесс дуговой сварки, в котором для соединения металлов используется плазменная горелка. Принцип этого метода заимствован из GTAW, также известной как сварка TIG, при которой электрическая дуга зажигается между электродом и заготовкой.

Давайте копнем глубже и узнаем, что такое плазменная сварка.

Что такое плазменная сварка?

Плазменно-дуговая сварка (PAW) — это процесс сварки плавлением, в котором для сварки металлов используется неплавящийся электрод и электрическая плазменная дуга. Подобно TIG, электрод обычно изготавливается из торированного вольфрама. Его уникальная конструкция горелки дает более сфокусированный луч, чем сварка TIG , что делает его отличным выбором для сварки как тонких металлов, так и для создания глубоких узких сварных швов.

Подобно TIG, электрод обычно изготавливается из торированного вольфрама. Его уникальная конструкция горелки дает более сфокусированный луч, чем сварка TIG , что делает его отличным выбором для сварки как тонких металлов, так и для создания глубоких узких сварных швов.

Плазменная сварка часто используется для сварки нержавеющей стали, алюминия и других сложных металлов по сравнению с традиционными методами. Подобно кислородно-топливной сварке, этот процесс также может резать металл (плазменная резка), что делает его универсальным инструментом для производителей и производителей.

Процесс плазменно-дуговой сварки

youtube.com/embed/588EJInHLsc?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=”Plasma Arc Welding”/>Плазменная дуговая сварка

Процесс плазменной дуговой сварки основан на принципе зажигания дуги между неплавящимся вольфрамовым электродом и заготовкой. Плазменное сопло имеет уникальную конструктивную особенность, в которой электрод расположен внутри корпуса горелки. Это позволяет плазме дуги выходить из горелки отдельно от оболочки защитного газа.

Кроме того, узкое отверстие сопла увеличивает скорость потока плазмообразующего газа, обеспечивая более глубокое проникновение. Хотя присадочный металл обычно подается на переднюю кромку сварочной ванны, это не относится к созданию корневых швов.

Сложность плазменной сварочной горелки отличает ее от газовой вольфрамовой дуговой сварки. Горелки для плазменной сварки работают при очень высоких температурах , что может привести к расплавлению их сопла, что требует постоянного водяного охлаждения. Хотя этими горелками можно управлять вручную, в настоящее время большинство современных плазменных сварочных горелок предназначены для автоматической сварки .

Хотя этими горелками можно управлять вручную, в настоящее время большинство современных плазменных сварочных горелок предназначены для автоматической сварки .

Наиболее распространенными дефектами, связанными с плазменной сваркой, являются вольфрамовые включения и подрезы. Включения вольфрама возникают, когда сварочный ток превышает возможности вольфрамового электрода и мелкие капли вольфрама захватываются металлом шва. Подрезы обычно связаны со сваркой PAW в режиме замочной скважины, и их можно избежать, используя активированные флюсы.

Режимы работы плазменно-дуговой сварки

При плазменной сварке используются три режима работы, при которых она может работать при различных токах:

Микроплазма (0,1–15 А)

В этом режиме работы дуга может работать при малых токах и оставаться стабильной до 20 мм длины дуги.

Микроплазменная сварка используется для соединения тонких листов толщиной до 0,1 мм, что оптимально для создания проволочных сеток с минимальными деформациями.

Средний ток (15–200 А)

Характеристики плазменной дуги очень похожи на сварку TIG, но дуга более жесткая, так как узкое отверстие горелки ограничивает поток плазмы. Мы можем увеличить проплавление сварочной ванны, увеличив скорость потока плазмы, но это увеличивает риск загрязнения защитным газом.

Среднеточный режим или режим плавления обеспечивают лучшее проплавление, чем TIG, и улучшенную защиту. Единственным недостатком является то, что горелка требует обслуживания и более громоздка по сравнению с горелкой TIG.

Режим замочной скважины (свыше 100 А)

Мощный плазменный пучок используется для включения сильноточного режима, также известного как режим замочной скважины, за счет увеличения расхода газа и сварочного тока. Этот режим обеспечивает глубокое проплавление за один проход (толщиной до 10 мм для некоторых материалов) для создания однородной сварочной ванны из расплавленного металла.

Подобно электронно-лучевой сварке, режим замочной скважины отлично подходит для сварки более толстых материалов на высоких скоростях сварки. Чтобы гарантировать удовлетворительные сварные швы, обычно добавляют присадочный материал. Его сварочные применения включают механизированную сварку, позиционную сварку и сварку труб.

Чтобы гарантировать удовлетворительные сварные швы, обычно добавляют присадочный материал. Его сварочные применения включают механизированную сварку, позиционную сварку и сварку труб.

Сравнение плазменной сварки и сварки ВИГ

Обычно вольфрамовый электрод используется при сварке ВИГ для зажигания дуги между горелкой и заготовкой. Плазменный процесс работает аналогично, но использует другую настройку сварочной горелки. Узкая конструкция сопла позволяет электронам двигаться с большими скоростями. Это ионизирует газ, создавая струю плазмы с высокой концентрацией тепла, обеспечивая более глубокое проникновение.

Поскольку плазменная сварка обеспечивает большую точность, чем сварка TIG, она имеет меньшую зону термического влияния, что идеально подходит для создания более узких сварных швов. В идеале плазменная сварка является лучшим выбором, чем сварка TIG, поскольку она является развитием последней. Технология, лежащая в основе этого оборудования, позволяет ему работать с более низким потреблением тока, лучшей стабильностью дуги, что приводит к лучшему зазору и лучшим допускам при изменении длины дуги.

Сварка ВИГ, однако, является более простым методом из-за сложных параметров, доступных для плазменно-газовой сварки. Оператору потребуется дополнительное обучение, чтобы перейти от уже продвинутой сварки TIG к PAW. И наконец, оборудование для сварки TIG дешевле и требует меньше обслуживания, чем чувствительная и сложная горелка для плазменной дуговой сварки.

Материалы

Подобно сварке TIG, плазменная сварка подходит для большинства известных металлов, хотя для некоторых из них это может быть не самым экономичным решением:

Легированная сталь

Алюминий

Бронза

Углеродистая сталь

Медь

Железо

Инконель

Свинец

Магний

Монель

Никель

Нержавеющая сталь

Титан

Инструментальная сталь

Вольфрам

Оборудование

Основными компонентами оборудования для плазменной сварки являются:

Плазменная горелка

Плазменная горелка – плазменный газ отделяется от оболочки защитного газа.

Уникальная конструкция плазменной горелки с водяным охлаждением является главным отличием от других сварочных процессов. Принципы его работы уже объяснялись в предыдущих разделах.

В зависимости от материала сварного шва и желаемых характеристик сварки можно выбрать различные типы наконечников сопла.

Пульт управления

В то время как обычные методы сварки напрямую соединяют горелку с источником питания, плазменно-дуговая сварка использует пульт управления между ними.

Некоторыми из особенностей пульта являются схема защиты горелки, блок высокочастотного зажигания дуги, источник питания для вспомогательной дуги, водяной и газовый клапаны, индивидуальные счетчики плазмы и расхода защитного газа.

Источник питания

При плазменной дуговой сварке используется источник постоянного тока (выпрямители или генераторы) напряжением не менее 70 В для напряжения холостого хода со падающими характеристиками, что позволяет лучше контролировать образование сварных швов.

Используемые газы

Плазменный газ – выходит из сужающего сопла отдельно от оболочки защитного газа и становится ионизированным

Защитные газы (аргон, гелий, водород) – инертный газ защищает сварной шов от атмосферы

Обратная продувка и остаточный газ – для некоторых материалов требуются особые условия

Механизм подачи проволоки

При плазменной сварке могут использоваться механизмы подачи проволоки с постоянной скоростью, которую можно изменять в диапазоне от 254 мм в минуту до 3180 мм в минуту.

Области применения

Стальные трубы

PAW — отличный метод сварки при производстве стальных труб, так как он может выполняться при высокоскоростной сварке с большим проникновением металла. Некоторые отрасли промышленности предпочитают процесс плазменной сварки обычному TIG, поскольку его система быстрее и использует меньше присадочного материала.

Электроника

Одним из параметров процесса плазменной сварки является возможность работы в режимах слабого тока. Этот режим позволяет выполнять сварку мелких металлических деталей, что касается хрупких материалов, чувствительных к факторам окружающей среды.

Этот режим позволяет выполнять сварку мелких металлических деталей, что касается хрупких материалов, чувствительных к факторам окружающей среды.

Медицинская промышленность

Для эффективной работы медицинских устройств требуются точные компоненты. PAW идеально подходит для сварки этих компонентов, поскольку он может надежно создать равномерный сварной шов.

Преимущества плазменной сварки

Может работать в любом положении сварки.

Высокая скорость движения из-за концентрированного подвода тепла.

Сварка в замочную скважину обеспечивает полное проплавление.

Слаботочный режим подходит для тонких и чувствительных компонентов.

Недостатки плазменной сварки

Дорогостоящее оборудование и комплектующие.

Требует обучения и навыков для создания хороших сварных швов.

Производит шум 100 дБ.

Создает ультрафиолетовое и инфракрасное излучение.

Водяное охлаждение необходимо из-за высоких рабочих температур.

Деликатное оборудование требует более тщательного ухода.

Поверхностные дефекты, ухудшающие качество сварки | Качество сварки и проблемы | Основы автоматизированной сварки

В принципе, процессы сварки должны соединять материалы в соответствии с чертежами на основе соответствующей схемы сварки. Кроме того, важно обеспечить качество сварки, включая внешний вид и прочность сварного шва. На этой странице представлены типичные дефекты поверхности, ухудшающие качество сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок.

Скачать

- Ямы

- Выточка

- Перекрытие

- Недостаточное армирование

- Поверхностное растрескивание

- Зажигание дуги

- Извилистая кромка (изогнутая/смещенная кромка)

- Оставшаяся канавка

Ямки (открытые дефекты) представляют собой поверхностные дефекты, возникающие при затвердевании газовых полостей, образовавшихся внутри металла сварного шва, после выхода газа с поверхности валика. Газовые полости, остающиеся внутри борта, представляют собой внутренний дефект, известный как газовые дыры. Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, покрытие или другие вещества, прилипшие к поверхности канавки в основном материале; и влаги, содержащейся в материале.

Газовые полости, остающиеся внутри борта, представляют собой внутренний дефект, известный как газовые дыры. Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, покрытие или другие вещества, прилипшие к поверхности канавки в основном материале; и влаги, содержащейся в материале.

- Ямы

- Дыхательное отверстие

Скачать

Подрез — это канавка на кромке сварного шва, образованная основным материалом, выходящим из сварного шва. Типичными причинами являются чрезмерно высокий сварочный ток или скорость сварки. Слишком большая ширина плетения также может быть причиной подреза.

- Выточка

Скачать

Перекрытие происходит, когда расплавленный металл течет по поверхности основного материала, а затем охлаждается, не сплавляясь с основным материалом. Типичной причиной перехлеста является подача слишком большого количества металла шва из-за низкой скорости сварки. Нахлест в угловых швах возникает из-за падения избыточного количества расплавленного металла под действием силы тяжести. Необходимой контрмерой является пересмотр условий сварки (например, установка более высокой скорости сварки или более низкого сварочного тока).

Нахлест в угловых швах возникает из-за падения избыточного количества расплавленного металла под действием силы тяжести. Необходимой контрмерой является пересмотр условий сварки (например, установка более высокой скорости сварки или более низкого сварочного тока).

- Перекрытие

Скачать

Усиление – это металл сварного шва, нарастающий над поверхностью сверх необходимого размера в разделочном шве или угловом шве. Типичной причиной является высокая скорость сварки (скорость перемещения источника тепла), из-за которой наплавка металла шва в канавке оказывается недостаточной.

- Недостаточное армирование

Скачать

Поверхностное растрескивание образует трещины на поверхности горячих сварных швов сразу после сварки. Он широко делится на растрескивание при затвердевании и растрескивание при разжижении. Растрескивание происходит при затвердевании сварного шва. Растрескивание при разжижении возникает при многослойной сварке, когда предыдущий сварочный слой расплавляется последующей сваркой. Другая классификация относится к сгенерированному положению и форме трещины, такой как продольное растрескивание, растрескивание носка, поперечное растрескивание, растрескивание кратера и так далее.

Растрескивание при разжижении возникает при многослойной сварке, когда предыдущий сварочный слой расплавляется последующей сваркой. Другая классификация относится к сгенерированному положению и форме трещины, такой как продольное растрескивание, растрескивание носка, поперечное растрескивание, растрескивание кратера и так далее.

- Продольные трещины

- Трещины на пальцах ног

- Поперечные трещины

- Растрескивание кратера

Скачать

Это дефект, вызванный мгновенным зажиганием дуги на основном материале. Другими словами, зажигание дуги – это место неудавшегося зажигания дуги, которое не расплавилось при последующей сварке и осталось на основном материале. Удар дуги может быть причиной растрескивания основного материала.

Подобный дефект может возникнуть, когда крупные частицы брызг прилипают и остаются на поверхности.

Скачать

Этот дефект возникает, когда валик изгибается и отклоняется от линии сварки.