Дефекты сварных соединений и швов: Дефекты сварных швов и соединений

alexxlab | 30.12.2022 | 0 | Разное

Дефекты сварочных швов и соединений

0

На сумму: 0 р.

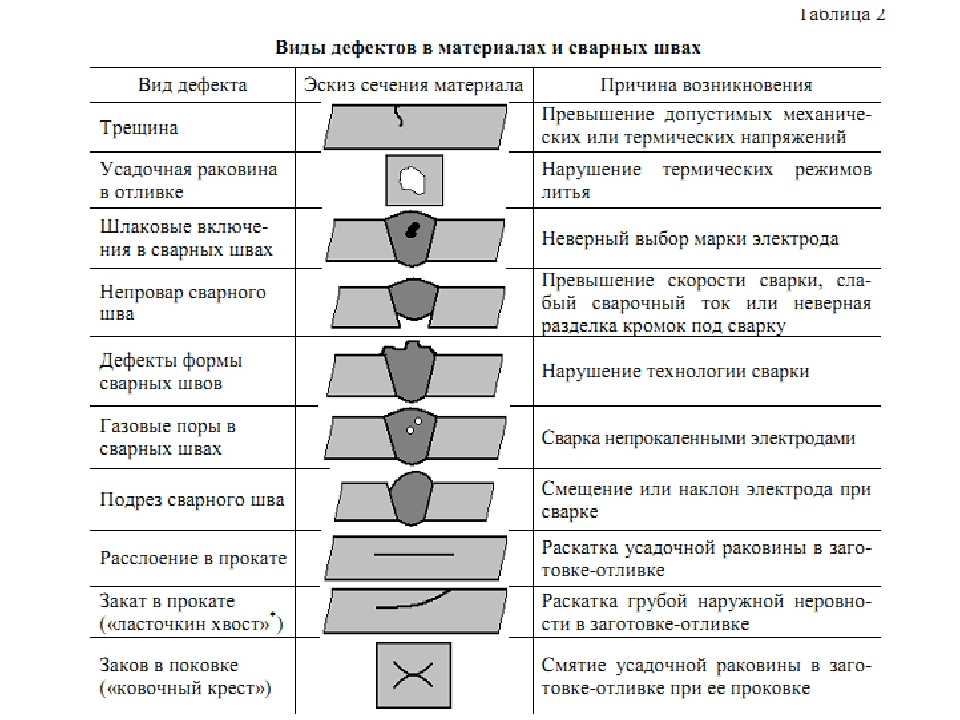

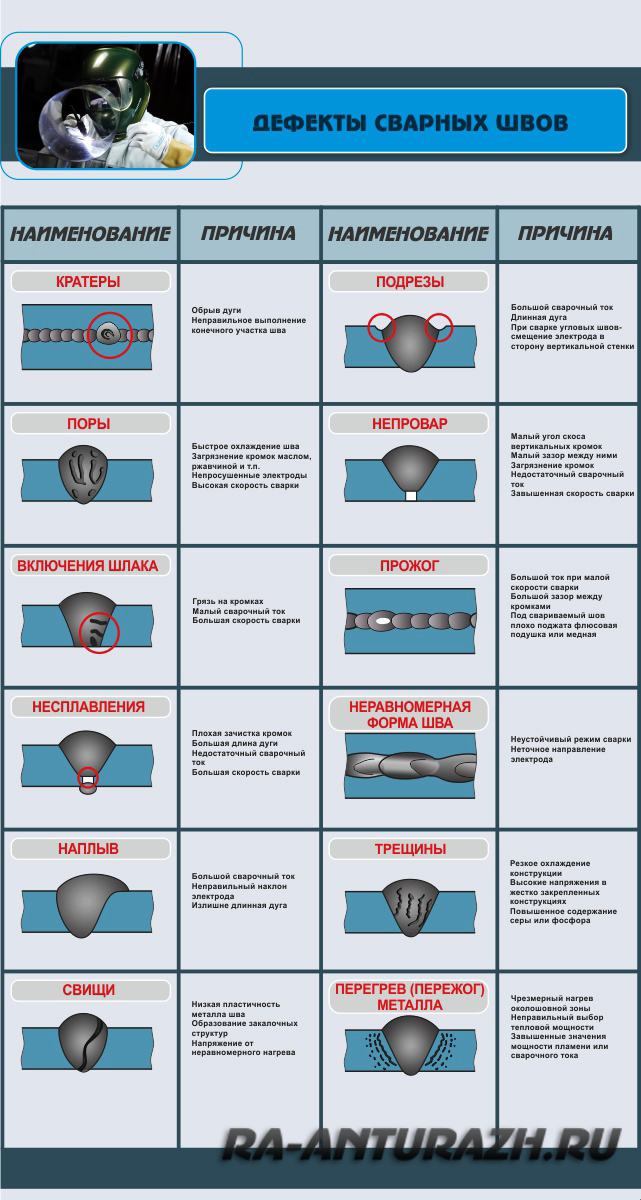

| Наименование | Причина возникновения | |

| Кратеры |

|

|

| Подрезы |

|

|

| Поры |

|

|

| Непровар |

|

|

| Включение шлака |

|

|

| Прожог |

|

|

| Несплавления |

|

|

| Неравномерная форма шва |

|

|

| Наплыв |

|

|

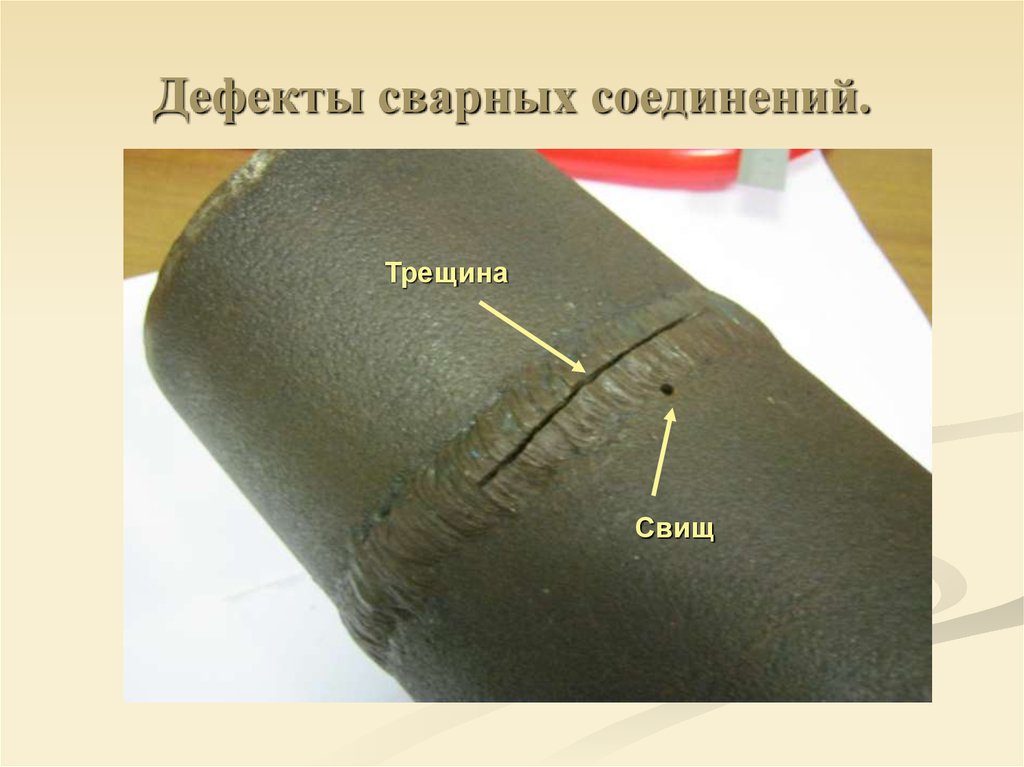

| Трещины |

|

|

| Свищи |

|

|

| Перегрев (пережог) металла |

|

Спасибо за подписку!

Дефекты сварных соединений | Учебные материалы

В сварочном производстве принято выделять следующие типы дефектов (рисунок 3.15):

- Дефекты подготовки и сборки изделий под сварку.

- Дефекты формы шва.

- Наружные и внутренние дефекты.

Дефекты подготовки и сборки

Характерными видами являются неправильный угол скоса кромок в швах с V–, X– и U–образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей ведущих к смещению кромок, слишком большой зазор между кромками, расслоения и загрязнения кромок.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами: конструктивные элементы b – ширина шва, высота усиления С и глубина провара h.

Основные дефекты – неравномерная ширина и высота усиления, местные бугры и седловины. Эти виды дефектов наиболее характерны при ручной электродуговой сварке.

Такие дефекты снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Дефекты сварных соединений характеризуются как недопустимые, так и допустимые. Недопустимые дефекты вновь перевариваются.

Готовые сварные соединения прежде всего подвергаются внешнему осмотру на выявление внешних дефектов (трещины, ослабление шва, наплывы, подрезы, прожоги, местная ноздреватость, пористость и др.).

Трещины: горячие (технологические) и холодные. Горячие – в жестко закрепленных конструкциях легированных сталей (особенно при недостаточном качестве – Smax). Холодные – закалочная теория (Сmax) Сэкв=6,25 и водородная.

Наплывы образуются в результате стекания расплавленного металла на нерасплавленный металл.

Подрезы образуются по краям шва в основном металле (глубиной от десятых долей до нескольких мм). Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Наличие скрытых внутренних дефектов в сварных соединениях контролируется различными физическими методами: просвечивание рентгеновскими лучами, просвечивание – лучами радиоактивных изотопов (кобальт – 60, цезий – 137), магнитографический метод, метод магнитного порошка и ультразвуковая дефектоскопия, контроль течеисканием.

Каждый из этих методов имеет свои специфические особенности, обуславливающие его чувствительность и область применения.

Рисунок 3.15 – Виды дефектов сварных швов и причины их возникновения

Испытание изделий на герметичность (ограничение проникновения жидкости или газа), или контроль течеисканием, выполняют применением легко проникающих сред (жидкостей или газов), хорошо различных визуально или с помощью приборов.

К внутренним дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. Поры образуются вследствие загрязнений, влажности флюса или покрытия электродов, недостаточной защиты в среде защитного газа. Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Кроме контроля качества внешним осмотром и с применением различных физических методов проверяется соответствие механических свойств и хим.состава сварных соединений требованиям технических условий и технологических инструкций по сварке на образцах – свидетелях.

Контроль качества исходных материалов, технологии и квалификации сварщиков

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварочной проволоки, флюсов, защитных газов и т.д.). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют соответствие требованиям данного технологического процесса сварки изделий. При наличии внешних дефектов, а также при отсутствии сертификатов исходные материалы допускают только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

При контроле основного металла особое внимание обращают на зоны, подлежащие к сварке – они должны быть очищены от грязи, масла, краски, ржавчины.

Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д.

Электроды, сварочную проволоку проверяют выполняя пробную сварку для установления качества материалов по показателям характера плавления, легкость отделения шлака и качество формирования сварного шва. Они должны удовлетворять требованиям действующих ГОСТов.

Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленной конструкцией и условиями эксплуатации изделия. Свариваемость контролируют обычно в двух случаях: при выборе материалов и разработке технологии сварки, например, при стадии проекта или при технологической подготовке производства. Вторая проверка связана с возможными отклонениями показателей свойств основного металла, проволоки, партии электродов и флюсов от сертификатных значений.

Большое значение для обеспечения качества имеет контроль в процессе производства сварочных работ. Сюда относятся отмеченные выше методы контроля, включая контроль исправности сварочного оборудования и сварочных приспособлений и соблюдения установленных режимов сварки (по току, напряжению и скорости сварки). Такой контроль осуществляют технологи, мастера и другие инженерно–технические работники ответственные за работу данного участка, цеха, предприятия.

Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовленности сварщиков. Например, при сварке труб на монтаже более 70% брака возникает по вине сварщиков.

Для проверки квалификации сварщиков администрация предприятия организует квалификационную комиссию с участием инспектора Госгортехнадзора. Испытания должны проходить периодически. При этом проводят испытания по теории и практике сварочных работ с включением сварки образцов соответствующего изделия. Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Количество образцов для испытаний регламентируются “Правилами аттестации сварщиков”.

Пайка материалов >

Теория по ТКМ >

Дефекты сварки – шаг за шагом – причины и меры профилактики Weld World

Дефекты сварки, которые могут возникнуть в обычной конструкции, имеют большое значение для инженеров-проектировщиков. Многие сварки дефектов или сварки, обычно наблюдаемые в сварке, следующие:

Общие дефекты сварки- Отсутствие проникновения (недостаточное или неполное проник

- Undercut

- Включение (включение шлака, вольфрамовое включение)

- Пористость (равномерно рассеянные, кластер, линейный, труба)

- , нора

- Crack (Loodtrinal , Arlopher, Arlvershay, Arlvershaly, Arlvershaly, Arlvershulave, Lawsvershaly, Lawshust, Lawsvershaly, Lawshust, Lawsvershaly, Lawshust, Lawsvershul.

- Неправильный размер и профиль сварного шва

- Деформация

Помимо этих сварных дефектов, также существует различный вид сварочных дефектов, которые возникают в операции сварки, таких как

Другие сварки-

- 114

- 9

- 9004

11111111111111111111111111119111111111111111111111111111,111111111111111111111111111111111,111111111111111111111111111111111, - Вогнутость или выпуклость

- Дуги0004

- Defects In Heat Affected Zone

- Spatter

- Burn Through

- Surface Irregularity(Overlap)

- Tungsten Inclusion

- Arc Craters

- Lamellar Tearing

- Расслоения и расслоения

- Лас и швы

- Усиление

Как мы видим, при сварке наблюдаются различные виды дефектов сварки, некоторые из которых связаны с основным металлом, а другие – с металлом сварного шва. .

.

Непровар

Непровар определяется как неполный провар в прикорневой зоне, когда поверхности сплавления прикорневой зоны полностью не проплавлены. Его можно классифицировать как неполное проникновение и неполное корневое проникновение. Основной причиной этого дефекта является неправильная очистка, низкий сварочный ток, высокая скорость перемещения дуги, короткая длина дуги и отсутствие предварительного нагрева при работе с более толстыми металлами. Предупреждение: Этот дефект сварки можно предотвратить, устранив вышеуказанную первопричину. Непровар

Непровар

Этот дефект возникает, когда металл шва не проплавляет границы основного металла или боковых стенка основного металла,

Этот дефект может возникать в боковой стенке основного металла или между промежуточной и корневой зонами, соответственно, называется Непровар боковой стенки, Непровар межпрохода и Непровар корня. Основной причиной этого дефекта является неправильная очистка, низкий сварочный ток, высокая скорость движения дуги, короткая длина дуги и отсутствие предварительного нагрева более толстых металлов.

Основной причиной этого дефекта является неправильная очистка, низкий сварочный ток, высокая скорость движения дуги, короткая длина дуги и отсутствие предварительного нагрева более толстых металлов.

Предотвращение: Этот дефект можно предотвратить, устранив вышеупомянутую основную причину.

Дефекты сварки Подрез Подрез обычно возникает при слишком высоком сварочном токе или при использовании большой длины дуги. Этот дефект также может появиться, если соединение заржавело. Это можно увидеть как своего рода канавку, вырезанную в области сварного носка и оставленную незаполненной. Для устранения этого дефекта необходимо очистить соединение перед началом сварочных работ, контролировать длину дуги и сварочный ток. Критерии приемки : Обычно подрез имеет допустимый предел в соответствии с различными нормами и стандартами сварки. Для трубы оно не должно превышать 5% толщины листа или 1/32 дюйма или около 0,75 мм. Применяется любое минимальное значение.

Применяется любое минимальное значение.

В металле сварного шва встречаются два типа включений: шлаковые и вольфрамовые. Шлаковые включения : Шлаковые включения представляют собой тип захвата шлака между слоями сварного шва или между основным металлом и металлом сварного шва, особенно в процессе многослойной сварки, но иногда он может возникать и при однопроходной сварке. Включение шлака происходит при использовании шлакового материала, такого как SMAW или SAW. процесс ручной сварки, при котором вольфрам используется в качестве электрода, как GTAW. Плазменная дуга . Причина: Низкий сварочный ток, наличие грязи, ржавчины, прокатной окалины, использование поврежденного электрода

Предупреждение: Этот дефект устраняется использованием соответствующего сварочного тока, правильной очисткой каждого слоя после окончания сварки, предварительным подогревом шов

Для ремонта данного дефекта необходимо тщательно удалить шлак со шлифовкой и заново заварить.

Этот тип дефекта фактически представляет собой локальное слияние за пределами зоны сварки или на основном металле в любом месте и может возникнуть из-за небрежности сварщика или потери связи с точкой заземления. Этот дефект можно предотвратить правильным использованием противопожарного одеяла, плотным соединением заземляющих хомутов и аккуратной сваркой.

Когда в основном металле возникает дуговой разряд, температура этой части внезапно становится слишком высокой и снова очень быстро падает. В результате этого действия микроструктура металла этой детали может измениться, что может привести к хрупкому излому или трещине.

Для ремонта, этот дефект необходимо глубоко зашлифовать до полного удаления, а затем сварить.

Дефекты сварки ТрещиныРазличные типы трещин возникают в сварном соединении и могут быть классифицированы как продольные, поперечные, кратерные, горловины, носки, корень, под валиком, зона термического влияния, горячие, холодные или замедленные) Подробнее

Дефекты сварки Недостаточное заполнение В основном этот вид дефекта возникает на поверхности металла шва или под поверхностью сварного шва, когда поверхность сварного шва выпячивается на прилегающую поверхность основного металла. из-за неправильных методов сварки и параметров сварки. Для ремонта, этот дефект требует применения надлежащих методов сварки и параметров сварки. Просто шов должен быть немного шлифован и правильно заполнен тем же процессом сварки

из-за неправильных методов сварки и параметров сварки. Для ремонта, этот дефект требует применения надлежащих методов сварки и параметров сварки. Просто шов должен быть немного шлифован и правильно заполнен тем же процессом сварки

Несоосность в основном возникает из-за соединения двух разных или разной толщины, также этот дефект возникает из-за небрежности. Этот тип дефекта также называется hi-low, и его трудно исправить внутри трубы или трубки. Существует два типа смещения, а именно:

- Тип Ленье смещения

- Угловой тип смещения

Для ремонта этого дефекта необходимо отшлифовать дефектную часть соединения и снова подготовить требуемую форму.

Вогнутость или выпуклость Эти виды дефектов возникают, когда металл сварного шва превышает или недостаточен для указанного допустимого предела сварки из-за сварочного тока и скорости перемещения.

Предотвращение: это можно предотвратить, контролируя ход дуги и сварочный ток. Для ремонта, этот дефект требует шлифовки лишнего металла шва, если он находится в выпуклой деформации или необходимо наварить больше вогнутости (недостаточное количество металла шва). В случае вогнутости корня предпочтительна обратная сварка

IS

Арматура дефекты сварки?Следует отметить, что армирование является неотъемлемой частью операции сварки в связи с требуемой прочностью сварного соединения. Но в случае избыточного или меньшего армирования это будет считаться дефектом сварки. его можно классифицировать как чрезмерное армирование, недостаточное армирование. Этот дефект возникает из-за отсутствия сварочного тока или медленного хода дуги.

дефекты сварки как правило, возможны только 1/16” в трубе и 1/8” в пластине. И этого можно избежать, используя правильный сварочный ток и скорость перемещения дуги. Для всасывания или недостаточного армирования допустимое значение составляет 5% от толщины металла или не превышает около 0,75 мм, в зависимости от того, какое минимальное значение следует учитывать. Для ремонта, данный дефект необходимо зашлифовать лишний металл шва. или используйте обратный шов в случае недостаточного армирования

Для ремонта, данный дефект необходимо зашлифовать лишний металл шва. или используйте обратный шов в случае недостаточного армирования

Нахлест, как правило, происходит из-за того, что он выходит за пределы носка шва, и он не допускается при любом количестве металла шва. Его можно контролировать с помощью правильной техники сварки и скорости перемещения дуги. Для ремонта, этот дефект необходимо зашлифовать дефектной частью соединения. Прожог

Дефекты сварки ПрожогПрожог – это нежелательное отверстие, которое проплавляется насквозь в основном металле и может оставаться внутри сварного шва, в основном это происходит из-за чрезмерного сварочного тока или низкой скорости движения дуги, и его можно предотвратить, уменьшив погонную энергию или тепло. так как может также использоваться для уменьшения тепловложения.

Сварка

Брызги Брызги, вероятно, представляют собой мелкие частицы металла сварного шва, которые выбрасываются при сварке из-за использования сильного тока и большой длины дуги. Этого можно избежать, используя правильные параметры сварки и накрывая противопожарным покрывалом.

Этого можно избежать, используя правильные параметры сварки и накрывая противопожарным покрывалом.

Для ремонта, этот дефект необходимо надлежащим образом зачистить шлифовкой или зачисткой.

Дуговые кратеры:

Дуговой кратер возникает из-за неправильного завершения сварки, когда сварочная ванна остается незавершенной из-за неправильных методов завершения сварки и может быть отремонтирована с помощью сварки, но должным образом отшлифовать ее, если есть трещина.

Неровности сварных швов

Неровности фактически нарушают непрерывность металла шва с основным металлом. это может быть связано к процессу сварки, металлургии, или связанному с проектированием.

Неровности сварки можно классифицировать, как показано здесь

Анализ дефектов качества сварного участка сварной трубы

Сварной шов является важным показателем качества сварной трубы и долговечности сварной трубы. Поэтому анализ и устранение дефектов качества участка сварки следует проводить вокруг сварного шва. К основным дефектам сварного шва относятся трещины сварки, трещины, непровары, пережоги и прободения, дислокации сварных швов и др.

Поэтому анализ и устранение дефектов качества участка сварки следует проводить вокруг сварного шва. К основным дефектам сварного шва относятся трещины сварки, трещины, непровары, пережоги и прободения, дислокации сварных швов и др.

Растрескивание сварного шва: включая естественное растрескивание сварного шва (включая коррозию под напряжением) и растрескивание под действием силы (дополнительной внешней силы).

Естественное растрескивание сварного шва

Особенности: Под естественным растрескиванием сварного шва понимается растрескивание сварной трубы после выхода из прижимного ролика. Сварной шов не трескается из-за дополнительной внешней силы в резервуаре охлаждающей воды, калибровочной машине, складе и т. д. Этот тип трещины похож на переплетение собачьих зубов и выглядит серым. Более примечательной особенностью блеска цветных металлов является то, что он не требует внешнего воздействия и трескается без всякой причины.

Причины: Существует множество причин естественного растрескивания сварного шва. Основными причинами являются недостаточное усилие выдавливания, слишком низкая или слишком высокая температура сварки, узкие и тонкие трубные заготовки, слишком глубокое снятие заусенцев, форма поверхности сварки встык ︿ или обратная ﹀ форма Стыковые соединения и высокопрочные кольца труб вызывают чрезмерное образование поперечных остаточных растягивающих напряжений. и др.

Основными причинами являются недостаточное усилие выдавливания, слишком низкая или слишком высокая температура сварки, узкие и тонкие трубные заготовки, слишком глубокое снятие заусенцев, форма поверхности сварки встык ︿ или обратная ﹀ форма Стыковые соединения и высокопрочные кольца труб вызывают чрезмерное образование поперечных остаточных растягивающих напряжений. и др.

Меры по предотвращению естественного растрескивания сварных швов включают:

1. Строгая проверка сырья и удаление жестких трубных заготовок

2. В соответствии с различными трубными заготовками выберите надежный процесс сварки, чтобы избежать холодной сварки и пережога

3. Усильте регулировку формовки, уменьшите остаточное напряжение формовки и выполните параллельное стыковое соединение сварных швов

Сварка растрескивание под действием силы

Растрескивание шва при сплющивании включает положительное сплющивание и растрескивание при боковом сплющивании. Уплощение можно разделить на уплощение D/3 и полное уплощение. Согласно соответствующим китайским стандартам, сварной шов не трескается после D/3 под положительным давлением. Квалифицированно, но исходя из реальных требований использования сварных труб, большинство из них требуют полной правки без образования трещин. Так называемая полная сплющивание означает 100% прижатие к внутренней стенке трубы с зазором 0. Полная сплющивание позволяет не только проверить качество сварки, но и проверить пластическое состояние трубной заготовки.

Согласно соответствующим китайским стандартам, сварной шов не трескается после D/3 под положительным давлением. Квалифицированно, но исходя из реальных требований использования сварных труб, большинство из них требуют полной правки без образования трещин. Так называемая полная сплющивание означает 100% прижатие к внутренней стенке трубы с зазором 0. Полная сплющивание позволяет не только проверить качество сварки, но и проверить пластическое состояние трубной заготовки.

Трещина в сварном шве

Трещина в сварном шве относится к наличию в сварном шве небольших волосовидных трещин. Большинство этих трещин возникает в поверхностной части сварного шва. Некоторые из них можно увидеть с первого взгляда, в то время как другие необходимо тщательно идентифицировать или даже увеличить.

Причины появления трещин не более чем следующие:

Оплавление и шлаковые включения, вызванные высокой температурой сварки, более тонкой и уже трубной заготовкой и низким усилием выдавливания.

Несоосность сварного шва

Несоосность сварного шва относится к сварному шву, образованному двумя парами свариваемых поверхностей, которые не привариваются в одной плоскости. Смещение сварного шва можно разделить на три типа: наклонное смещение сварного шва, случайное смещение сварного шва и периодическое смещение сварного шва, но они имеют общую особенность дефекта, то есть после того, как внешний заусенец обычно удаляется, внешний заусенец все еще остается на одной стороне.

1. Первый и второй плоские валки асимметричны при прижатии с обеих сторон

2. Прижимной валик, валик закрытого типа или направляющий валик имеют асимметрию, биение, неконцентричность и т. д.

3. Формовка плоские роликовые подшипники, вертикальные роликовые подшипники, направляющие роликовые подшипники, выжимные роликовые подшипники и т.д. повреждены, но не обнаружены

4. Толщина, ширина и узкий допуск трубной заготовки большие, S-образный изгиб, серповидный изгиб, и т.д.

5. Трубная заготовка работает неустойчиво и качается из стороны в сторону

6. В сформованной трубе имеется невидимая выпуклость

7. Прижимной и направляющий ролики сильно отклоняются от осевой линии прокатки

Причина сварки несоосность сложнее. Это может быть вызвано одной причиной или результатом сочетания нескольких причин. Конкретный поиск должен основываться на принципе сначала легкого, затем сложного, исходя из видимых и осязаемых причин, одну за другой Устранить и принять соответствующие меры.

1.1 Сварочный ток)

1.1 Сварочный ток) 2 Напряжение дуги)

2 Напряжение дуги) 1.4 Род и полярность тока)

1.4 Род и полярность тока)