Дефекты сварочных швов: Дефекты сварных швов и соединений

alexxlab | 05.06.2023 | 0 | Разное

Дефекты сварочных швов и причины их образования | Строительный справочник | материалы – конструкции

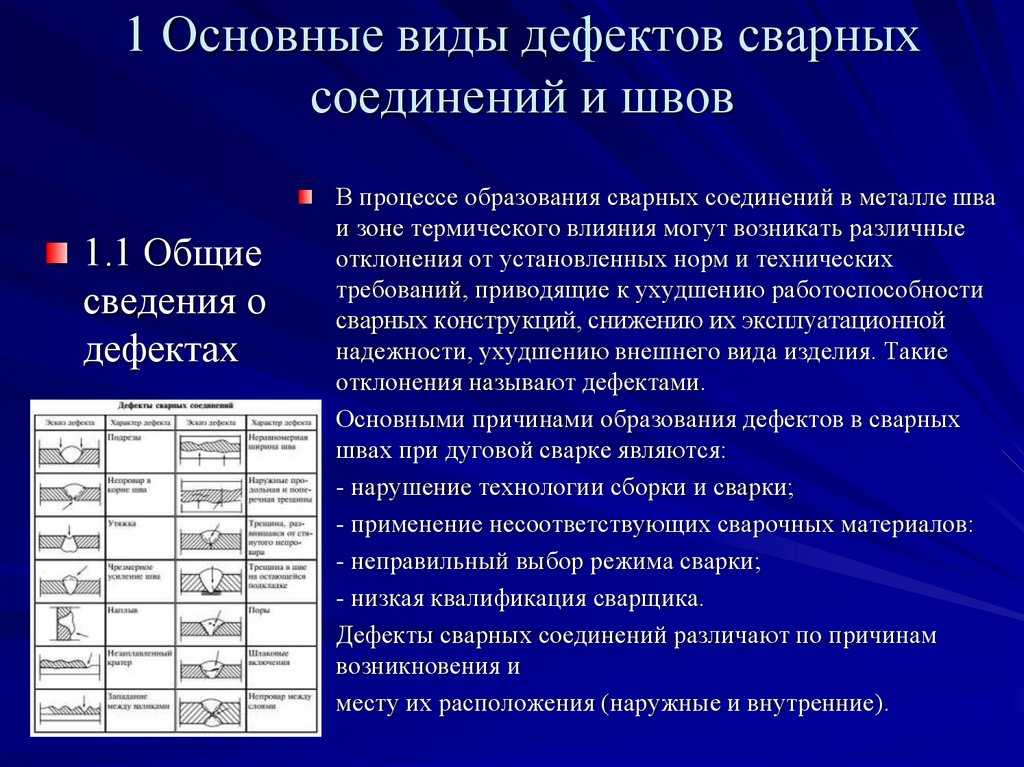

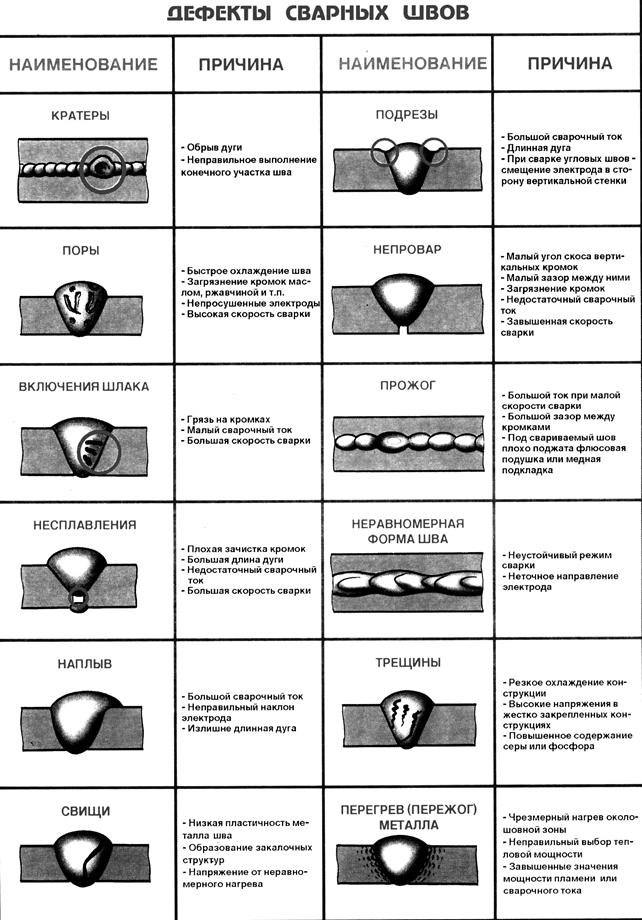

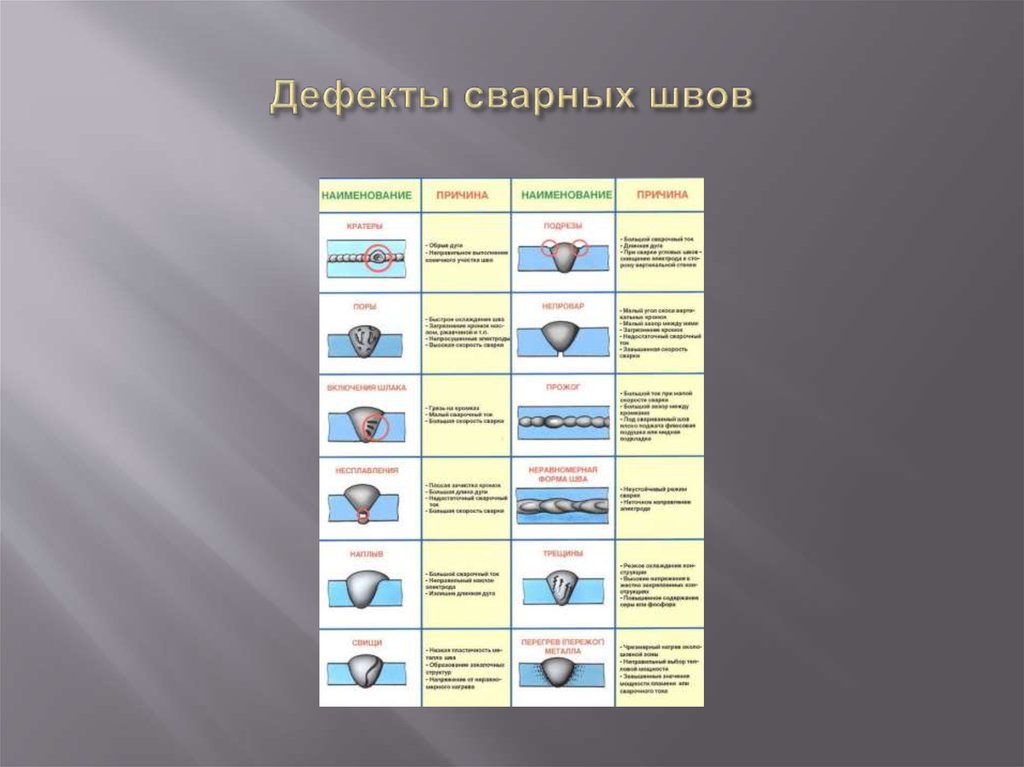

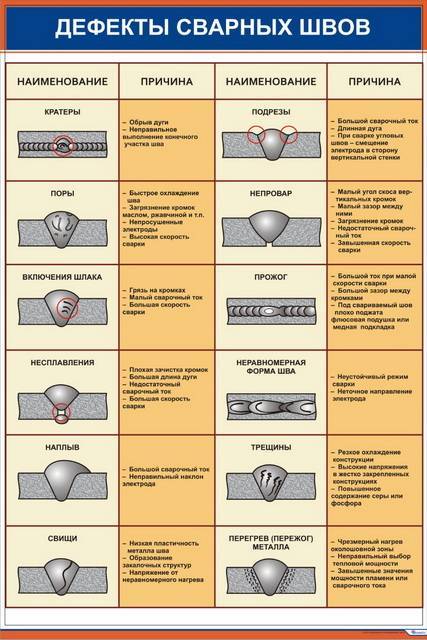

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Наружные дефекты сварочных швов

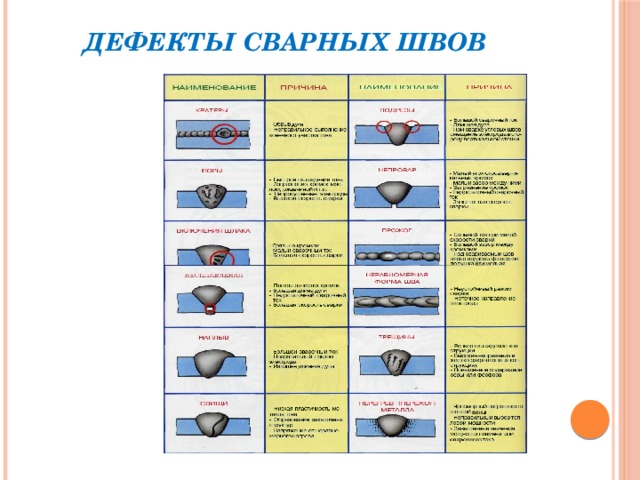

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

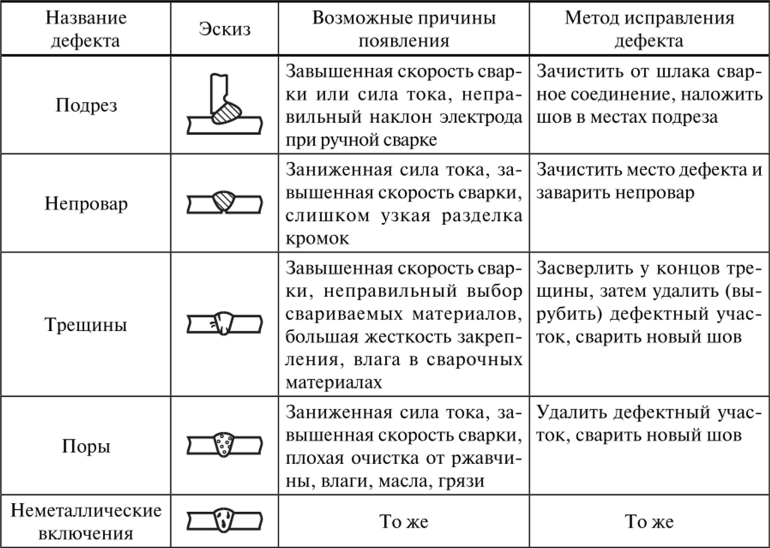

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Подрез

— дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать – завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

| Рис. 1 Наружные дефекты сварных швов, выявляемые внешним осмотром: А — подрез; Б — наплыв; В — прожог; Г — незаваренный кратер; Д —свищ. | Рис. 2. Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне. |

Внутренние дефекты сварочных швов

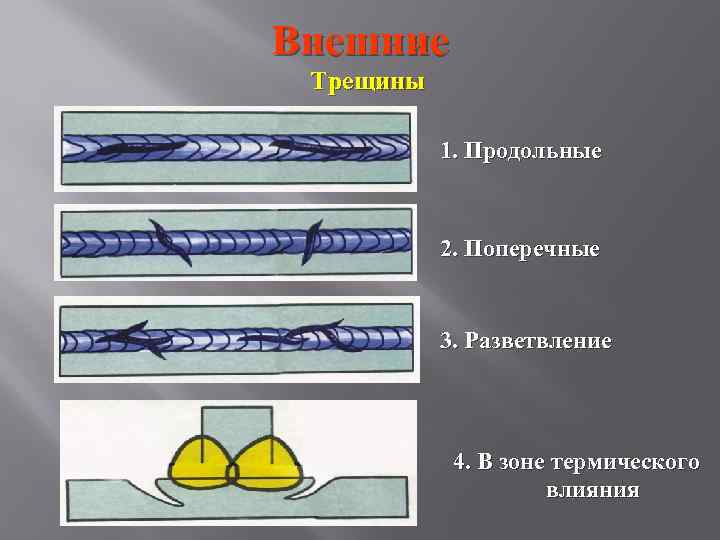

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Дефекты сварных соединений, контроль сварочных швов и устранение недостатков

Сварка относится к числу основных процессов большинства машиностроительных производств. Кроме того, сварка часто применяется в быту для соединения металлических конструкций, поскольку имеет преимущества перед другими способами.

- Причины возникновения дефектов

- Виды дефектов сварных швов

- Внешние недостатки

- Внутренние дефекты

- Методы контроля

- Способы устранения дефектов

К плюсам метода стоит отнести:

- Обеспечивает лучшую герметичность при соединении трубопроводов, чем резьбовые соединения.

- Снижает материальные затраты на закупку метизов при изготовлении оград, лестниц и прочих металлических конструкций.

- Органично смотрится в составе сборных металлических изделий, поскольку качественно выполненный сварной шов всегда аккуратен. За счет этого сварка широко применяется при производстве высокохудожественных металлических конструкций, в том числе для соединения элементов, выполненных с помощью художественной ковки.

Но сварные швы не всегда бывают выполнены качественно. Это становится особенно заметно, если в сварке одного изделия вместе принимали участие мастер с большим производственным опытом и новичок.

Рассмотрим дефекты, которые могут возникать в сварных швах, причины их возникновения, способы недопущения их появления, а также варианты устранения.

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Виды дефектов сварных швов

Дефекты сварных соединений принято делить на две группы:

- Внешние, наличие которых становится очевидным при осмотре шва невооруженным глазом.

- Внутренние, выявление которых требует применения специальных приборов контроля.

В некоторых источниках сквозные дефекты выделяют в отдельную группу, однако с научной точки зрения они относятся к внешним, поскольку выявляются при осмотре.

Внешние недостатки

Поскольку внешние дефекты являются видимыми, они связаны с нарушением геометрии шва и прилегающих участков материала. При ручной сварке в подавляющем большинстве случаев брак связан с низкой квалификацией сварщика или небрежностью при выполнении работ. Часто можно наблюдать ошибки в направлении электрода и его перемещении. При автоматической сварке брак может быть вызван работой на неисправном сварочном оборудовании.

Наиболее часто встречаются следующие виды внешних дефектов:

- Отклонение по ширине и высоте. В качестве основных причин возникновения обычно выступают плохая подготовка свариваемых кромок и неудовлетворительная их подгонка, неравномерное перемещение электрода, отступление от необходимых режимов.

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям.

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям. - Наплывы. Являются основной проблемой многих новичков, недавно освоивших профессию сварщика. Возникают в процессе чрезмерного натекания металла электрода на стыкуемые поверхности без сплавления. Возникновению наплывов способствует наличие окалины на свариваемых элементах, что свидетельствует о плохой подготовке поверхностей. При недостаточной скорости перемещения электрода образуются излишки расплавленного металла, который затвердевает без соединения с основным материалом. Низкое напряжение дуги, длинная дуга, завышенный ток также могут стать причиной появления наплывов. Даже смещение электрода относительно оси выполняемого сварного шва может привести к этому распространенному дефекту. Стоит отметить, что наплывы не всегда влияют на механические свойства и герметичность соединения.

Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности.

Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности. - Подрез — дефект, который можно считать противоположным наплыву. Представляет собой канавку по обе стороны от сварного шва. В результате происходит местное снижение толщины, отрицательно сказывающееся на прочностных характеристиках изделия. Подрез может возникать при завышении скорости сварки, большом напряжении. Если при выполнении углового шва между горизонтальной и вертикальной поверхностями сместить электрод выше оси шва, расплавленный металл будет интенсивно стекать вниз, а выше оси возникнет подрез.

- Непровар — еще один распространенный вид дефекта, возникающий чаще всего по вине неопытного сварщика. Непровар заключается в отсутствии сплавления между стыкуемыми элементами или между наплавленным металлом и основным материалом. При многослойной сварке возможно возникновение непровара между отдельными слоями. Основными причинами появления этого брака являются плохая подготовка поверхностей, наличие ржавчины или окалины, заниженный зазор между стыкуемыми поверхностями, завышенная скорость сварки, смещение электрода относительно выполняемого шва, заниженная сила тока.

Непровар резко снижает прочность сварного соединения, а для герметичности часто является критичным.

Непровар резко снижает прочность сварного соединения, а для герметичности часто является критичным. - Незаплавленные углубления. Их называют кратерами. Представляют собой углубления, образующиеся обычно в местах резкого отрыва дуги. Могут сопровождаться усадочными рыхлостями, которые становятся причиной образования трещин.

- Наружные трещины. Могут располагаться как продольно, так и поперечно. Образуются не только в наплавленном, но и в основном металле. В последнем случае они располагаются в зоне термического влияния сварки, то есть близко к шву. Причиной образования трещин могут стать напряжения, возникающие при неравномерном нагреве и охлаждении. Наличие пор и непроваров может спровоцировать возникновение трещин.

- Прожог — сквозное проплавление, сопровождающееся вытеканием жидкого металла с изнаночной стороны выполняемого шва. Возникают прожоги обычно ввиду больших значений тока, увеличенного зазора между стыкуемыми кромками или плохой их подгонки, низкой скорости перемещения электрода.

Внутренние дефекты

Наличие в сварном шве внутренних дефектов не всегда является очевидным. Скрытый брак особенно опасен, поэтому все сварные соединения должны подвергаться тщательному контролю.

Рассмотрим основные виды внутренних дефектов:

- Поры. Появляются при поглощении расплавленным металлом водорода, окиси углерода и других газов, которые не успели выделиться на поверхность металла при его застывании. Поры представляют собой пузырьки, заполненные газом. Обычно возникают при неправильно подобранных электродах или их хранении во влажной среде, наличии в месте стыковки ржавчины или окалины.

- Окислы и включения шлака. Образуются при чрезмерно длинной дуге. Существенно снижают прочностные характеристики шва. В ответственных конструкциях допускаются лишь единичные включения.

- Непровар корня или кромки шва. По своей сути сходен с внешним непроваром, но визуально незаметен, так как находится в толще металла.

- Внутренние трещины.

Механизм появления аналогичен возникновению наружных трещин.

Механизм появления аналогичен возникновению наружных трещин. - Перегрев. Суть дефекта — в крупнозернистом строении. Крупные зерна имеют меньшую поверхность сцепления между собой, вследствие этого снижаются прочность и пластичность. Иногда этот дефект поддается исправлению термообработкой.

- Пережог — появление окисленных зерен, сцепление которых между собой существенно ослабевает, что резко увеличивает хрупкость. Пережог, в отличие от перегрева, является неисправимым браком.

Методы контроля

Для предупреждения появления дефектов должен проводиться систематический контроль на всех этапах производства: до, в процессе сварки, и после окончания.

- Перед сваркой проверяется подготовка стыкуемых поверхностей, их геометрия.

- В процессе — тщательно контролируется соблюдение всех параметров технологического процесса, в том числе режимов сварки.

- После сварки следует контроль готового изделия.

Основные способы выявления дефектов сварных швов:

- Визуальный осмотр и проверка геометрии. Предполагается использование лупы для обнаружения мелких поверхностных трещин и пор. Участок металла зачищается наждачной бумагой и протравливается раствором азотной кислоты. Образуется матовая поверхность, на которой трещины более заметны. После осмотра остатки кислоты удаляют.

- Испытание механических свойств. Вместе с изделием производят сварку образцов, которые направляют в лабораторию для определения временного сопротивления, относительного удлинения, ударной вязкости.

- Контроль макроструктуры. Проводится на образцах, прошедших шлифовку и протравливание.

- Контроль микроструктуры. Проводят на образцах с применением микроскопа. Данный метод исследования позволяет обнаружить пережог, окислы границ зерен, изменение структуры металла, микротрещины.

- Гидравлические и пневматические испытания. Применяются для контроля сосудов и трубопроводов.

- Рентгеновский контроль. Просвечивание рентгеновскими лучами позволяет выявить поры, непровары, трещины, шлаковые включения.

- Ультразвуковой контроль. Производится с помощью ультразвукового дефектоскопа. Высокочастотные колебания проникают в металл и отражаются от трещин, пор и других дефектов.

- Контроль на наличие межкристаллитной коррозии. Проводят только для изделий, подвергающихся воздействию агрессивных сред.

Способы устранения дефектов

Зачастую выявленные дефекты сварочных швов не подлежат устранению и ведут к браковке изделия. Разумеется, никто не будет выбрасывать секцию ограды с наплывами, но для ответственных деталей контроль всегда необходим жесткий.

Некоторые дефекты вполне можно устранить:

- Наплывы удаляют механическим путем с применением абразивного инструмента.

- Крупные трещины подлежат заварке. Место появления трещины засверливается и зачищается с помощью абразива.

- Мелкие трещины и непровары ликвидировать сложнее. Обычно требуется полное разрушение выполненного шва, новая тщательная зачистка и повторная сварка.

- Подрезы устраняют наваркой тонких слоев металла.

- Перегрев возможно устранить при определенных режимах термической обработки.

После устранения всех недостатков деталь подлежит повторному, еще более тщательному контролю, который позволит удостовериться, что дефекты отсутствуют. В случае повторного обнаружения недостатков допускается произвести дополнительные исправления. Однако повторять такие процедуры можно не более трех раз, иначе высока вероятность резкого снижения механических свойств материала.

Зачастую трудно выполнить сварку совсем без дефектов. Однако постоянная практика и неукоснительное соблюдение технологии позволят свести их количество к минимуму. А знание теоретической базы поможет правильного организовать технологический процесс с целью получения изделий высокого качества.

16 Распространенные типы дефектов сварки [Причины, способы устранения] PDF

В этой статье вы узнаете, что такое Дефекты сварки ? Как они появляются ? каковы причины дефектов сварки и способы их устранения? в конце загрузите PDF-файл этой статьи.

Что такое дефект сварки?

Дефекты сварки образованы в сварочных работах из-за слабой или плохой техники, используемой неопытными или неподготовленными сварщиками, или из-за структурных проблем в операции сварки.

Или, можно сказать, в процессе сварки размер и форма металлической конструкции меняются. Это может быть связано с неправильным процессом сварки или применением неправильной процедуры сварки.

Идеальный сварной шов или хороший сварной шов должен иметь хорошее проплавление и достаточное плавление между присадочным металлом и подготовкой кромки.

Вы также можете прочитать о различных процессах сварки, таких как плазменная дуговая сварка, лазерная сварка, сварка сопротивлением, газовая сварка и дуговая сварка. Вы можете ознакомиться с ними, щелкнув по ним.

В этой статье давайте обсудим типы сварочных дефектов, которые появляются при сварке.

Types of Welding Defects

Following are the types of welding defects:

- Porosity and Blowholes

- Undercut

- Weld crack

- Incomplete fusion

- Slag inclusion

- Incomplete penetration

- Spatter

- Distortion

- Горячий разрыв

- Механическое повреждение

- Смещение

- Избыточное армирование

- Перехлест

- Ламеллярный разрыв

- Усы

#1 Пористость и дыхало

Пористость представляет собой группу мелких пузырьков, а дыхало представляет собой относительно большие скрытые отверстия или поры. В основном они вызваны захваченными газами. Пористость возникает из-за загрязнения металла шва.

В основном они вызваны захваченными газами. Пористость возникает из-за загрязнения металла шва.

Причины и средства устранения пористости

| Причины пористости | Средства устранения пористости |

| Использование недостаточного количества раскислителя электрода. | Выбор подходящих электродных и присадочных материалов. |

| Слишком большой расход газа. | Проверка расходомера газа и обеспечение его необходимой адаптации с соответствующими настройками давления и расхода. |

| Использование большей дуги. | Убедитесь, что дуговое расстояние правильное. |

| Наличие влаги в процессе. | Очистка металла перед началом процесса сварки. |

| Неподходящая газовая защита. | Уменьшение скорости сварки позволит выйти газу. |

Грязная рабочая поверхность, т.е. наличие окалины, ржавчины, масла, жира и т. п. на рабочей поверхности. п. на рабочей поверхности. | Индивидуальная очистка и предотвращение попадания загрязнений в зону сварки. |

#2 Подрез

Подрез при сварке образует несовершенство, это образование канавок в носке шва, что уменьшает толщину поперечного сечения основного металла. В результате этого сварной шов и заготовка ослабевают.

Причины и способы устранения подрезов

| Причины подрезов | Способы устранения подрезов |

| Использование подходящего угла наклона электрода с передачей большего количества тепла к более толстым компонентам. | |

| Из-за слишком высокой скорости сварки. | Уменьшение скорости перемещения электрода, но не слишком медленное. |

| Использование некачественных методов сварки. | Применение многопроходной техники. |

Использование неправильной газовой защиты и присадочного металла. | Выберите защитный газ с правильной структурой для свариваемого материала. |

| Слишком большой сварочный ток. | При приближении к тонким участкам и свободным краям используйте соответствующий поток для их уменьшения. |

| Использование электродов большего диаметра. | Уменьшение длины дуги. |

#3 Трещина сварки

Это наиболее опасные виды дефектов сварки. Практически не допускается всеми нормами в производстве. Он может появиться на поверхности, в металле шва или в зоне воздействия сильного тепла.

Существуют различные типы трещин, возникающие при сварке, в зависимости от температуры.

1. Горячие трещины

Горячие трещины возникают в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этой точке может превышать 10000С.

2. Холодные трещины

Эти трещины появляются после создания сварного шва и снижения температуры металла. Они также могут быть изготовлены через несколько часов или дней после сварки стали. В основном это происходит, когда деформация производится в стальной конструкции.

Они также могут быть изготовлены через несколько часов или дней после сварки стали. В основном это происходит, когда деформация производится в стальной конструкции.

3. Кратерные трещины

Эти трещины появляются в конце процесса сварки до того, как оператор завершит сварку соединения. Обычно их делают ближе к концу процесса.

При охлаждении и замерзании сварочной ванны объем сварного шва должен быть достаточным для преодоления усадки металла. В противном случае образуется кратерная трещина.

Причины и способы устранения трещин в сварных швах

| Причины возникновения трещин в сварных швах | Способы устранения трещин в сварных швах | 900 Использование водородных металлов при сварке 7черных металлов. | Использование подходящих металлов. |

| Применение низкого тока с высокой скоростью сварки. | Использование подходящей скорости и тока сварки. |

| Плохая концепция дизайна. | Использование надлежащих концепций дизайна. |

| Отсутствие предварительного нагрева перед началом сварки. | Предварительный подогрев металла перед началом сварки. |

| Загрязнение основного металла. | Очистка поверхности металла перед сваркой. |

| Затвердевание при остаточном напряжении вследствие усадки. | Обеспечивает хорошее охлаждение зоны сварки. |

| Высокое содержание серы и углерода в металле. | Использование правильной смеси серы и углерода в металле. |

| Неправильное заполнение кратера при сварке. | Убедитесь, что кратер правильно заполнен, чтобы предотвратить появление трещин. |

#4 Неполное сплавление

Эти типы дефектов сварки возникают, когда не хватает подходящего сплавления между металлом и сварным швом. Он также может быть виден между соседними валиками сварного шва. Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

Это создает зазор внутри соединения, который не заполнен расплавленным металлом.

| Причины неправильной сварки | Способы устранения неправильной сварки |

| Загрязнение поверхности металла. | Очистка зоны сварки поверхности металла перед сваркой. |

| Использование низкого тепловложения. | Использование надлежащего подвода тепла для сварки. |

| Диаметр электрода не соответствует толщине свариваемого материала. | Используйте правильный диаметр электрода, соответствующий толщине свариваемого материала. |

| Неправильный угол электрода. | Убедитесь, что угол наклона электрода подходит для сварки. |

| Слишком высокая скорость движения. | Уменьшение скорости движения дуги. |

Сварочная ванна очень большая и движется впереди дуги. | Убедитесь, что используемая сварочная ванна соответствует движению дуги. |

#5 Шлаковые включения

Шлаковые включения – это дефекты сварки, обычно видимые в сварных швах. Шлак представляет собой опасное вещество, образующееся в результате сварки электродом, дуговой сварки под флюсом и дуговой сварки под флюсом.

Это может произойти, когда флюс, представляющий собой твердый защитный материал, наносимый при сварке, плавится в сварном шве или на поверхности зоны сварки. Включение шлака снижает прочность соединения и, следовательно, делает его более слабым.

Причины и способы устранения шлакового включения

| Причины шлакового включения | Средства устранения шлакового включения | 2 90 | С помощью проволочной щетки очистите поверхность сварного шва перед нанесением следующего слоя. |

Из-за неправильного угла наклона электрода. | Регулировка угла наклона электрода. |

| Слишком низкий сварочный ток. | Увеличение плотности тока. |

| Недостаточно места для ванны расплавленного металла сварного шва. | Изменение конструкции соединения для обеспечения достаточного пространства для надлежащего использования ванны расплавленного металла сварного шва. |

| Возможно охлаждение очень быстрое. | Уменьшение быстрого охлаждения. |

| Очистка металла может быть неправильной. | Надлежащая очистка металла перед сваркой. |

| Скорость сварки высокая. | Снижение скорости сварки. |

#6 Неполное проплавление

В этих типах дефектов сварки проплавление определяется как расстояние от самой верхней поверхности базовой пластины до максимального размера сварного шва.

Неполный провар происходит, когда канавка металла заполнена не полностью, что означает, что металл шва не полностью распространяется по толщине соединения.

Причины и средства правовой защиты неполного проникновения

| Причины неполного проникновения | Средства неполных проникновений |

| . Между металлическим. | Убедиться, что поверхность гладкая. |

| Вы перемещаете буртик слишком быстро, что не позволяет достаточному количеству металла накапливаться в соединении. | Уменьшение скорости движения дуги. |

| Вы используете очень малую силу тока, в результате чего сила тока недостаточна для плавления металла. | Выбор приемлемого сварочного тока. |

| Использование неподходящих соединений. | Улучшение конструкции соединения. |

| Неправильное положение электрода. | Убедитесь, что положение электрода очень точное. |

| Использование электрода большего диаметра. | Необходимо использовать электроды подходящего диаметра, подходящего для вашей сварки. |

#7 Брызги

Брызги представляют собой мельчайшие частицы металла, которые выбрасываются из дуги во время сварки и скапливаются на основном металле по всей длине сварного шва. Это особенно часто случается при дуговой сварке газ-металл.

Причины и способы устранения разбрызгивания

| Причины разбрызгивания | Способы устранения разбрызгивания |

| Загрязнение металлической поверхности. | Очистка металлических поверхностей перед сваркой. |

| Рабочий угол электрода значительно более жесткий. | Уменьшение длины дуги и увеличение угла электрода. |

| Использование слишком высокого амперного тока и слишком низкого напряжения. | Использование правильной полярности с регулировкой сварочного тока. |

| Использование дуги большего размера и мокрого электрода. | Убедитесь, что используете подходящую дугу и электрод в соответствии со способом сварки. |

#8 Деформация

Деформация – это разница в размере и местоположении между положениями двух металлических пластин до и после сварки из-за температурного класса, присутствующего в нескольких точках вдоль сварных швов.

Или, другими словами, вы можете сказать, что искажение происходит из-за неравномерного растяжения и уменьшения металла шва, и что все виды искажения увеличиваются с количеством наплавок металла.

Причины и способы устранения искажений

| Причины искажений | Способы устранения искажений |

| Использование неправильных заказов сварки. | Убедитесь, что используется правильный порядок сварки. |

| Использование большого количества проходов электродами малого диаметра. | Использование соответствующего количества проходов сварки. |

Из-за высоких остаточных напряжений в свариваемом листе. | Убедитесь, что вы используете соответствующее количество металла сварного шва в соответствии с требованиями соединения. Это уменьшит силу сжатия. |

| Из-за низкой скорости движения дуги. | Поддержание скорости движения дуги. |

| Не использовать какой-либо измерительный инструмент для измерения. | При необходимости вы можете использовать измерительный инструмент, чтобы точность размеров была точной. |

| Слишком много времени уходит на процесс сварки. | Уменьшение времени процесса сварки, чтобы объем вокруг металла даже не расширялся. |

#9 Горячий разрыв

При этих типах дефектов сварки в наплавленном металле начинают образовываться трещины с близлежащей кромки, что приводит к затвердеванию трещины.

Из-за разрыва границ зерен металла шва до того, как он застынет, и металл еще находится в пластическом состоянии. Поэтому его также называют растрескиванием при затвердевании.

Причины и способы устранения горячего разрыва

| Причины горячего разрыва | Способы устранения горячего разрыва |

| Толщина электрода может быть неправильной. | Использование электрода правильной толщины в соответствии со свариваемым основным металлом. |

| Неподходящий сварочный ток. | При необходимости используйте подходящий сварочный ток. |

| Это связано с неправильным выбором материалов. | Использование подходящего материала для электрода. |

#10 Механическое повреждение

Механическое повреждение – это вмятина на поверхности основного металла или сварного шва, вызванная повреждением во время сварки. Это произошло из-за неправильного использования сварочных инструментов, таких как молотки, шлифовальные машины и другие инструменты, используемые при сварке.

Причины и средства устранения механических повреждений

| Причины механических повреждений | Средства устранения механических повреждений |

|---|---|

Это связано с дополнительным усилием, приложенным во время измельчения. | Этого можно легко избежать, правильно используя сварочные инструменты. |

| Из-за неправильного обращения с электрододержателем. | После сварки следите за тем, чтобы другая часть не попала на свариваемый металл. |

| Неэффективное использование кофемолки. | Процесс забивания должен быть умеренным при использовании. |

| Это также вызвано отсутствием контакта дуги с металлическими частями. | Перед сваркой необходимо зажечь дугу. |

#11 Несоосность

Иногда в сварном соединении происходит разложение присадочного металла, вероятно, от несоосности. Его можно распознать как волнистый или извилистый на поверхности.

Причины и способы устранения смещения

| Причины смещения | Способы устранения смещения |

|---|---|

| Этот тип дефекта сварки вызван быстрым процессом сварки. | Во избежание этого применяйте медленный или устойчивый процесс сварки. |

| Из-за неквалифицированного сварщика или неправильной проверки во время сварки. | Использование квалифицированных сварщиков и проведение надлежащих проверок перед сваркой. |

| Сварочная проволока не встроена или размещена неправильно. | Поддержание сварочной проволоки на линии или проверка положения проволоки. |

#12 Избыточное армирование

Это также распространенный дефект сварки, который иногда возникает. В отличие от дефектов недоливки, это происходит, когда в сварном шве слишком много присадочного материала. Кроме того, избыточная арматура получается неровной и рваной.

Причины и способы устранения избыточного армирования

| Причины избыточного армирования | Способы устранения избыточного армирования |

|---|---|

| Это вызвано слишком быстрой или неравномерной подачей проволоки. | Поддерживайте надлежащую скорость резака. |

| Из-за большего тока и тепла. | Правильно установите ток и избегайте перегрева. |

| Из-за переменного напряжения, которое в основном низкое. | Отрегулируйте напряжение, чтобы оно не было слишком низким. |

| Между свариваемыми деталями остается большой зазор. | Выровняйте детали, чтобы зазор не был слишком большим. |

#13 Перекрытие

Нахлест — это дефект сварки, при котором присадочный материал на кромке сварного шва покрывает основной металл без сцепления. Другими словами, это избыточное течение металла шва.

Причины и способы устранения нахлеста

| Причины нахлеста | Способы устранения нахлеста |

|---|---|

| Основной причиной этого дефекта является применение неправильной технологии сварки. | Улучшение методов сварки. |

| Из-за изменения угла горелки. | Поддержание правильного угла наклона резака. |

| Использование электродов больших размеров при сварке. | Не используйте электроды большого размера. |

#14 Пластинчатый разрыв

Это дефект растрескивания, который возникает в нижней части сварного шва и в основном встречается при изготовлении листов из катаной стали. Разрыв всегда происходит в пределах основного листа, часто вне зоны термического влияния и обычно происходит параллельно границе сплавления шва.

Причины и средства устранения разрыва пластин

| Причины разрыва пластин | Средства устранения разрыва пластин |

|---|---|

| Благодаря оптимальному сцеплению металла на поверхности сварного шва. | Это предотвращается за счет сварки на конце. |

| Из-за неправильной ориентации сварки и выбора материала. | Использование правильной ориентации при сварке и выбор материалов самого высокого качества. |

#15 Усы

В случае сварки MIG короткие отрезки электродной проволоки проклеиваются через сварной шов на корневой стороне соединения, это известно как Усы. Это связано с тем, что электродная проволока выступает из передней кромки сварочной ванны.

Это связано с тем, что электродная проволока выступает из передней кромки сварочной ванны.

Причины и средства устранения усов

| Причины образования усов | Способы устранения усов |

|---|---|

| Увеличение скорости подачи электродной проволоки. | Этого можно избежать, уменьшив скорость подачи электродной проволоки. |

| Из-за чрезмерной скорости движения. | Поддерживайте оптимальную скорость движения и избегайте слишком быстрого движения. |

#16 Прожог

Когда во время сварки прикладывается большое количество тепла, в металле может образоваться сквозное отверстие. Этот дефект называется прогаром. Это распространенный дефект сварки при сварке тонких деталей толщиной менее 1/4 дюйма.

Причины и способы устранения прожога

| Причины прожога | Способы устранения прожога |

|---|---|

Это может произойти с толстой заготовкой, если настройки сварочного аппарата слишком высоки. | Не допускайте слишком сильного увеличения тока. |

| Если зазор между деталями значительно велик. | Избегайте чрезмерных зазоров между пластинами. |

| Недостаточное количество металлических прижимов и зажимов. | Используйте соответствующие металлические прижимы и зажимы. |

| Из-за очень медленного момента факела. | Убедитесь, что ваша скорость движения не слишком низкая или слишком высокая. |

Загрузить эту статью в формате PDF

Щелкните здесь, чтобы загрузить

Я надеюсь, что развеял все ваши сомнения относительно « Типы дефектов сварки ». Если у вас есть еще какие-либо сомнения по этой теме, вы можете в комментариях. Вот спасибо за прочтение. Если вам понравилась наша статья, поделитесь ею с друзьями.

Наконец, подпишитесь на нашу рассылку, чтобы получать уведомления о наших новых статьях.

Введите адрес электронной почты…

Узнайте больше о сварке в нашем блоге:

- В чем разница между сваркой TIG и MIG?

- Как работает подводная сварка? Скачать PDF бесплатно

- Как работает электронно-лучевая сварка? Изображения и файлы в формате PDF

Визуальный обзор дефектов сварки – Изготовление, обработка и сварка металла на заказ

Дефекты сварки могут нарушить целостность сварного шва, что приведет к катастрофическим последствиям. Дефекты сварки обычно являются результатом неправильной процедуры сварки. Квалифицированный сварщик распознает проблему и может легко исправить ее.

Дефекты сварки обычно являются результатом неправильной процедуры сварки. Квалифицированный сварщик распознает проблему и может легко исправить ее.

Наши сварщики специально создали дефекты сварки, чтобы помочь вам их визуализировать. Типичные дефекты, которые ищут наши специалисты, включают трещины, кратеры, пористость, подрезы, неполное проплавление шва, неполное сплавление, нахлест и разбрызгивание.

Кратер представляет собой углубление на поверхности сварного шва на конце сварного валика. Это можно исправить, увеличив время потока послесварочного газа и добавив присадочную проволоку в верхней части сварного шва.

Когда сварочная ванна затвердевает раньше, чем окружающая среда, центр натягивает внешний сварной шов, создавая кратерная трещина . Неправильный присадочный металл, недостаточное покрытие газом и/или недостаточное заполнение могут привести к растрескиванию кратера. Решение этих проблем может помочь избежать их.

На этом изображении показана кратерная трещина и подрез . Подрез — это состояние сварного шва с разделкой кромок, при котором поверхность сварного шва или поверхность корня шва находится ниже прилегающей поверхности основного металла. Добавление большего количества присадочной проволоки, регулировка скорости перемещения, снижение силы тока и поддержание правильного направления горелки могут помочь избежать подреза.

Разноцветные метки вокруг сварного шва это окисление , что может привести к коррозии. Подобного чрезмерного окисления можно избежать, используя правильную скорость движения и снижая подводимое тепло.

Недостаточное заполнение — это состояние разделки шва, при котором поверхность сварного шва или поверхность корня шва находится ниже прилегающей поверхности основного металла. Другими словами, это низко. Добавление большего количества сварного шва в канавку устранит его.

Этот сварной шов имеет чрезмерное проникновение корня , кратеры и неполное проникновение в шов . Чрезмерного проникновения корня можно избежать, контролируя скорость перемещения, настройки машины, «замочную скважину» и угол наклона резака.

Шлак представляет собой хрупкий материал, который образуется на сварном шве, когда флюс плавится поверх сварного шва. Шлак можно отколоть долотом, отбойным молотком и/или проволочной щеткой. Перекрытие происходит, когда расплавленный металл переливается на основной металл, не сплавляясь с ним. Перекрытия можно избежать за счет изменения скорости перемещения, настроек машины и направления резака.

Вот пример пористости . Это может быть вызвано плохим газовым покрытием, примесями в основном металле или дефектной сварочной проволокой. Достаточное газовое покрытие, чистый основной металл и правильное хранение сварочной проволоки могут помочь предотвратить этот дефект.