Держатель резца в станке: Держатель резца в станке, 7 (семь) букв

alexxlab | 12.05.2023 | 0 | Разное

|

Крепление заготовок на токарном станке и установка резца

Главная / ЧПУ станок / Токарный станок / Крепление заготовок на токарном станке и установка резца

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего – трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно – четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего – трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно – четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б – упорный полу центр; при обтачивании длинных конусов – центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра ( рис. 4).

Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра ( рис. 4).

Рис. 4. Вращающиеся центры.

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним.

Рис. 6. Люнет токарного станка: α – неподвижный; б – подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

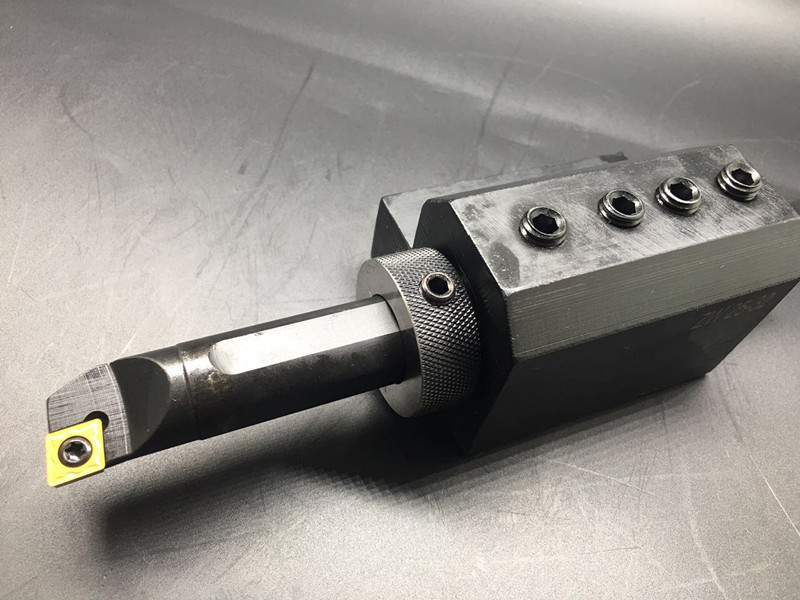

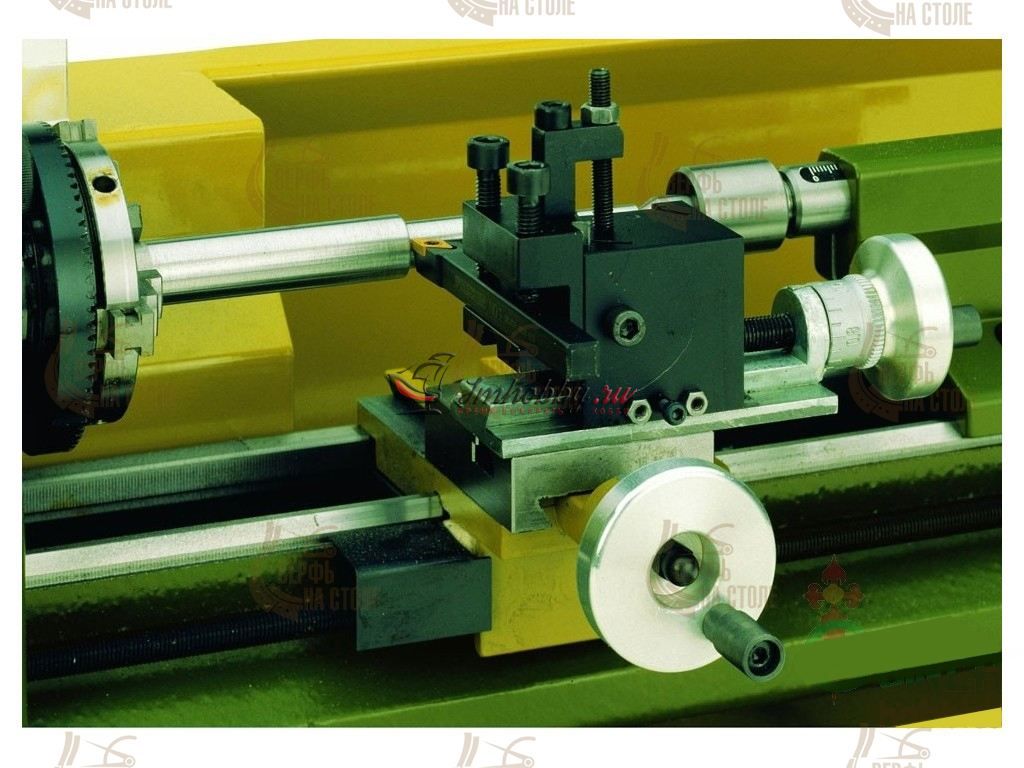

Установка токарного резца на станке токарной группы

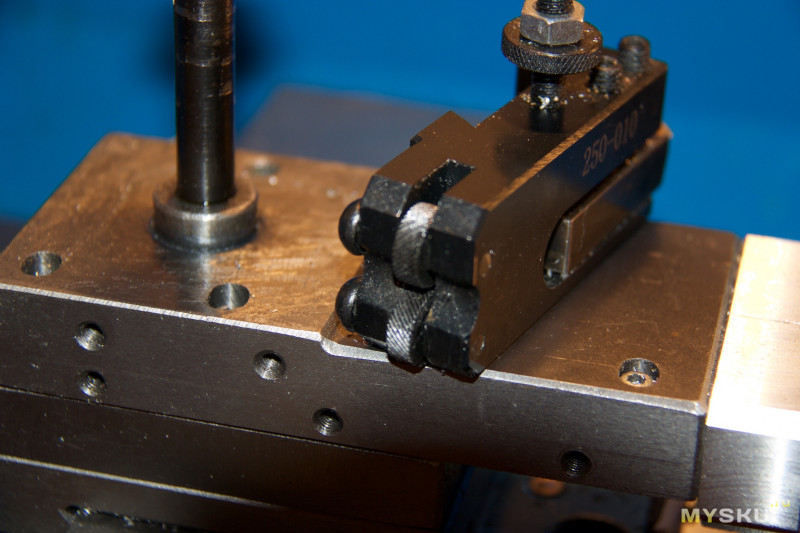

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка – закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Рис. 7. Четырехпозиционная резцовая головка

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Держатели инструментов101: Cat, BT, HSK и другие сведения

Перейти к содержимомуПредыдущий Следующий

- Посмотреть увеличенное изображение

Держатели инструментов (держатели инструментов) являются основным аспектом, соединяющим станок с инструментами. Их способы крепления различаются в зависимости от интерфейса. Их крепления могут варьироваться от держателей инструментов HSK, крепления VDI или устаревших стилей R8.

Все типы державок состоят из 3 уникальных частей: цангового гнезда, фланца и конуса. Есть статические инструменты, которые не запитаны, и есть живые (приводные) инструменты, которые не запитаны.

Есть статические инструменты, которые не запитаны, и есть живые (приводные) инструменты, которые не запитаны.

- Конус: Коническая часть державки имеет конусообразную форму. Это часть, которая соединяется со шпинделем при смене инструмента.

- Фланец: Фланец соединяется и крепится к автомату смены, который перемещает шпиндель и устройство смены инструмента.

- Гнездо для цанги: Гнездо для цанги обращено к различным гайкам цанги и представляет собой область, в которой крепится вставка цанги.

Различные держатели инструмента окружают режущий инструмент (станок), поэтому он остается неповрежденным в одном положении, в то время как многие другие обрабатывающие инструменты обеспечивают максимальный зазор для малых и больших размеров.

Типы державок

Существует множество типов державок, они индексируются в базах данных по промышленному станкостроению как таковые:

- Оправки станков: Они приводятся в действие двигателями и отвечают за поворотный механизм станков.

- Держатели боковых резцов: Назначение этих держателей — удерживать режущие инструменты на месте.

- Держатели пильных полотен: Эти держатели удерживают пильные полотна на месте.

- Расточные головки: Они удерживают расточные оправки так же, как и другие типы держателей инструмента.

- Резьбонарезные патроны: Обеспечивают бесперебойную работу при нарезании резьбы, а также удерживают инструменты на месте.

- Пустые адаптеры: В зависимости от задач обработки их можно настроить для различных применений.

- Держатели концевых фрез: Основные для фрезерования, эти держатели удерживают фрезы на месте.

- Внешний диаметр (OD) и внутренний диаметр (ID): Это универсальные держатели, взаимозаменяемые со многими типами инструментов для резки.

- Цанговые патроны: Различные цанговые патроны предназначены для удержания на месте различных механических инструментов.

- Патроны для фрезерных или сверлильных станков: Специально разработаны для размещения инструментов, связанных со сверлением и миллионными операциями.

При выборе державок для инструментов следует точно определить тип крепления, который вам нужен.

R8 — это крепление старой школы, разработанное компанией Bridgeport еще в 1965 году. Эта деталь устарела и редко используется в современных станках.

Конус Морзе (MT) выпускается в 4 различных размерах. Каждая разность размеров имеет уникальную конусность для облегчения переходных изменений в оснастке инструмента и использовании станочного инструмента.

Национальные производители станков (NMTB) определили

Тип державки NMTB с конусом был определен (NMBT) Национальными производителями станков. Он используется во всех типах фрезерных станков с ЧПУ. Базовое измерение требует тягового стержня и составляет 3,5 дюйма на фут.

CAT ® , разработанная Caterpillar®, , индивидуализированный тип крепления , в основном относится к V-образному фланцу. Это основной инструмент для станков с ЧПУ Cat. Все держатели инструмента, изготовленные и изготовленные Cat, имеют числовой идентификатор, связанный с размером конуса. (примеры CAT-30, CAT-40, CAT-50 и CAT-60.)

Подобно популярным инструментам Cat, также имеются держатели инструментов BT. Держатели BT отличаются от cat тем, что все они симметричны и сбалансированы относительно оси вращения. Державки BT содержат те же стандарты размеров конусности, что и резьбы шпилек NMBT, в которых для перемещения используются метрические единицы.

Инструмент с полым хвостовиком (HSK) — это новая инновация в инструментальной оснастке, которая в настоящее время используется и применяется с различными типами станков HSM. Он изготавливается для быстрой смены инструмента, а также поставляется в форматах с прямым хвостовиком и форматом «ласточкин хвост» в машинах.

Державки: функции и области применения

Держатели инструментов по своим характеристикам и применению сильно отличаются от тех, которые имеют открытый поток охлаждающей жидкости через фланец или открыто питаются компонентами. Такие модели, бренды и производители (например, держатели инструментов Cat , держатели инструментов BT, и держатели инструментов HSK)

являются лучшими примерами для этого примера (без каламбура). Каждый из них различается по применению и взаимозаменяемым способностям адаптироваться к изменениям размера от малого до большого с максимально возможным зазором. Важно понимать, что каждый изготавливаемый инструментальный держатель изготавливается с учетом конкретной цели, задачи и работы. Это имеет огромное значение в эффективности работы и производительности для использования.

Ссылка для загрузки страницы Перейти к началуДержатель для ввинчиваемых фрез DIN 69871

86,04 € *

Цены вкл.

Размеры VDI20, VDI50 и VDI60 используются относительно редко. Может использоваться для статичного и приводного инструмента

Размеры VDI20, VDI50 и VDI60 используются относительно редко. Может использоваться для статичного и приводного инструмента Это требуется по той причине, что у станков этого типа поперечные салазки имеют слишком массивную конструкцию и их перемещение вручную затруднительно.

Это требуется по той причине, что у станков этого типа поперечные салазки имеют слишком массивную конструкцию и их перемещение вручную затруднительно. Для расточки резец размещается ниже линии центров.

Для расточки резец размещается ниже линии центров. Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Требуют наличия гидростанции на станке.

Требуют наличия гидростанции на станке. Вопросы о его правильном использовании создали существенное сопротивление среди тех, кто привык к традиционным хвостовикам с крутыми конусами, включая CAT, SK и BT. Хотя значительная часть станков, импортируемых в Соединенные Штаты из Европы, оснащена шпинделями HSK, конические хвостовики по-прежнему представляют собой наиболее широко используемый интерфейс инструмента.Аббревиатура «HSK» – это немецкое сокращение от «полый конический хвостовик ».

Вопросы о его правильном использовании создали существенное сопротивление среди тех, кто привык к традиционным хвостовикам с крутыми конусами, включая CAT, SK и BT. Хотя значительная часть станков, импортируемых в Соединенные Штаты из Европы, оснащена шпинделями HSK, конические хвостовики по-прежнему представляют собой наиболее широко используемый интерфейс инструмента.Аббревиатура «HSK» – это немецкое сокращение от «полый конический хвостовик ».

Типы E и F предназначены для низкого крутящего момента и очень высоких скоростей шпинделей на станках с УВД.

Типы E и F предназначены для низкого крутящего момента и очень высоких скоростей шпинделей на станках с УВД. Есть статический инструмент, который не приводится в действие, и есть активный (управляемый) инструмент, который не приводится в действие.

Есть статический инструмент, который не приводится в действие, и есть активный (управляемый) инструмент, который не приводится в действие.

Вы должны удалить больше материала, чтобы сделать разделительный инструмент, чем большинство других типов лезвий. Это было на 1/4 ″ заготовке, и мне, вероятно, потребовалось от 15 до 20 минут шлифовки, чтобы все было правильно. Обратите внимание, что на инструменте имеется много положительных обратных граблей, а также большое боковое облегчение.

Вы должны удалить больше материала, чтобы сделать разделительный инструмент, чем большинство других типов лезвий. Это было на 1/4 ″ заготовке, и мне, вероятно, потребовалось от 15 до 20 минут шлифовки, чтобы все было правильно. Обратите внимание, что на инструменте имеется много положительных обратных граблей, а также большое боковое облегчение.

Будучи заядлым приверженцем твердосплавных инструментов, вы не должны удивляться, увидев, что он похож на лезвия HSS, за исключением того, что он использует твердосплавные пластины.Все это вписывается в держатель инструмента QCTP серии AXA. Я получил свой в Энко, и это было не дешево. Мальчик это работает хорошо, хотя!

Будучи заядлым приверженцем твердосплавных инструментов, вы не должны удивляться, увидев, что он похож на лезвия HSS, за исключением того, что он использует твердосплавные пластины.Все это вписывается в держатель инструмента QCTP серии AXA. Я получил свой в Энко, и это было не дешево. Мальчик это работает хорошо, хотя! Как обычно, когда я только начинал, моей самой большой проблемой было то, что я резал не совсем правильно. У меня выработалась привычка действительно повышать скорость подачи, когда мне не нравится способ формирования стружки, чтобы увидеть, лучше ли режет карбид.Это часто происходит, что является признаком того, что мне нужно увеличить скорость. В примере прорезания на рисунках резание становилось все более плавным по мере углубления. Это было признаком того, что я вращался слишком быстро. По мере того как разрез становился глубже, диаметр становился меньше, и, следовательно, скорость на поверхности также была меньше. Когда-нибудь у меня будет установлен двигатель постоянного тока с переменной скоростью, и будет очень просто попробовать увеличить или уменьшить скорость, чтобы действительно набрать номер. Тем временем, будьте экспериментальными и просто пробуйте несколько разных скоростей, пока все не установится.

Как обычно, когда я только начинал, моей самой большой проблемой было то, что я резал не совсем правильно. У меня выработалась привычка действительно повышать скорость подачи, когда мне не нравится способ формирования стружки, чтобы увидеть, лучше ли режет карбид.Это часто происходит, что является признаком того, что мне нужно увеличить скорость. В примере прорезания на рисунках резание становилось все более плавным по мере углубления. Это было признаком того, что я вращался слишком быстро. По мере того как разрез становился глубже, диаметр становился меньше, и, следовательно, скорость на поверхности также была меньше. Когда-нибудь у меня будет установлен двигатель постоянного тока с переменной скоростью, и будет очень просто попробовать увеличить или уменьшить скорость, чтобы действительно набрать номер. Тем временем, будьте экспериментальными и просто пробуйте несколько разных скоростей, пока все не установится. Это довольно дорогой гаджет (стоит дороже, чем QCTP), но, конечно же, хорошо, что не нужно больше шлифовать инструменты для расставания! Если вы хотите один из своих, вот что я взял:

Это довольно дорогой гаджет (стоит дороже, чем QCTP), но, конечно же, хорошо, что не нужно больше шлифовать инструменты для расставания! Если вы хотите один из своих, вот что я взял: Вот как я настраиваюсь:

Вот как я настраиваюсь:  Здесь мы собираемся вонзить клинок и повернем к левому плечу, которое видно. Не пытайтесь слишком много глубины резки. Несомненным признаком проблемы является скопление материала на детали в точке резки.В конце концов, что-то сломается, если это произойдет – сделайте более мелкий удар! Для этой маленькой латунной детали от 0,010 до 0,015 на циферблате (от 0,005 до 0,0075 фактического DOC) она хорошо работала и обеспечивала достойную чистоту поверхности…

Здесь мы собираемся вонзить клинок и повернем к левому плечу, которое видно. Не пытайтесь слишком много глубины резки. Несомненным признаком проблемы является скопление материала на детали в точке резки.В конце концов, что-то сломается, если это произойдет – сделайте более мелкий удар! Для этой маленькой латунной детали от 0,010 до 0,015 на циферблате (от 0,005 до 0,0075 фактического DOC) она хорошо работала и обеспечивала достойную чистоту поверхности… Достаточно часто, чтобы избежать столкновения с ним во второй операции.

Достаточно часто, чтобы избежать столкновения с ним во второй операции.