Диаграмма состояния железо графит – Диаграмма состояния железо – графит.

alexxlab | 26.10.2019 | 0 | Разное

Лекция 11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

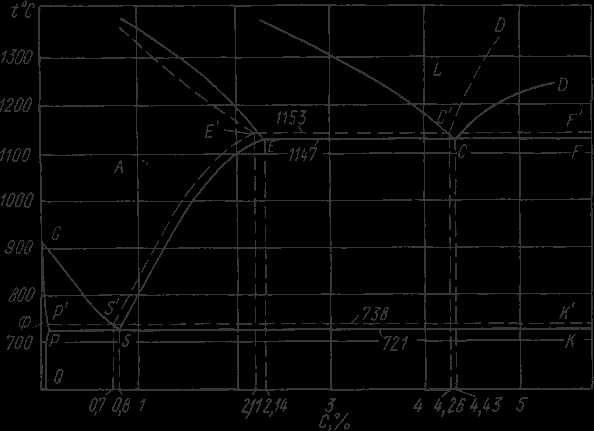

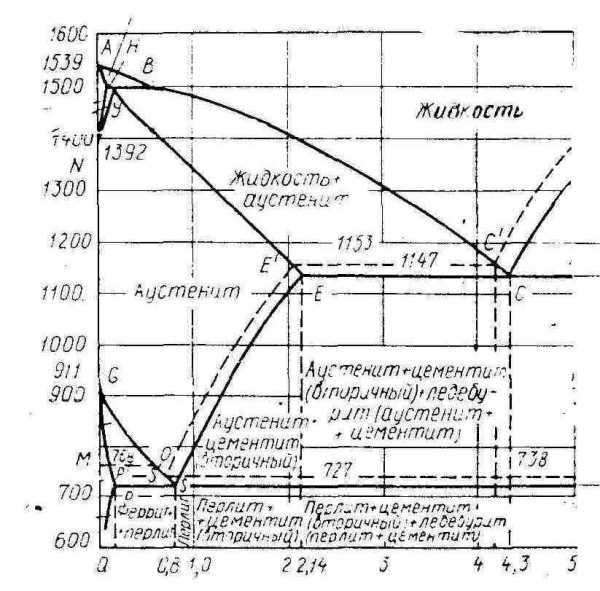

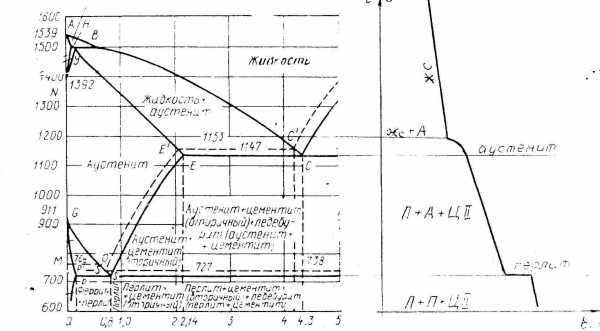

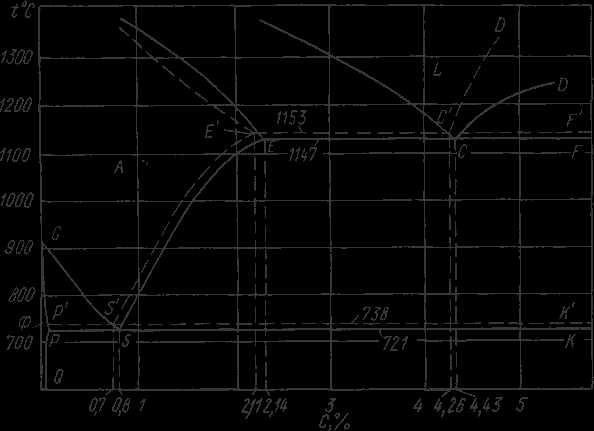

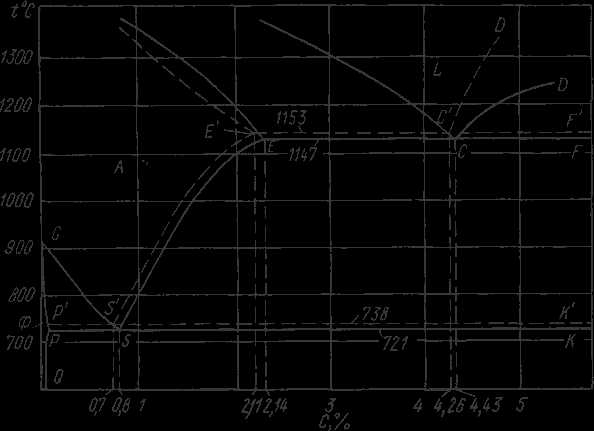

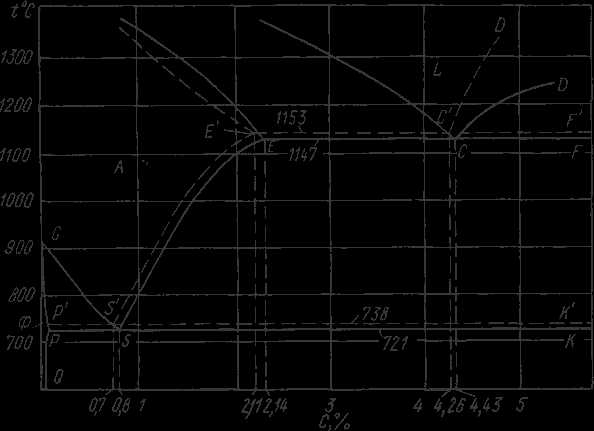

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oС и 738oС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме

.

При температурах ниже 738oС разложение цементита осуществляется по схеме:

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

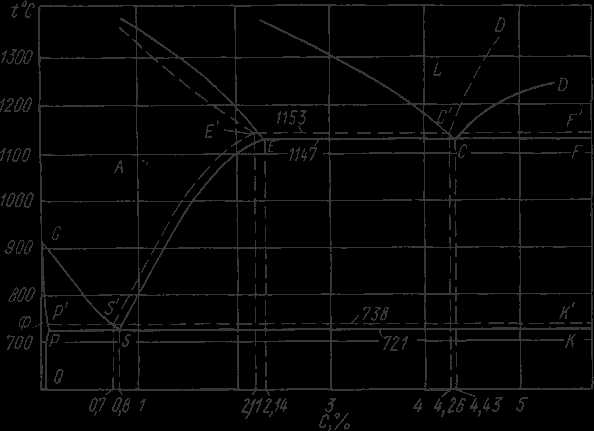

Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

studfiles.net

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oС и 738oС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Билет №14. Углеродистые стали. Химический состав, классификация, маркировка, назначение. Хладноломкость и красноломкость углеродистых сталей.

Билет №15. Чугуны. Химический состав, классификация и назначение серых чугунов.

Строение, свойства, классификация и маркировка серых чугунов

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом.

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рис. 11.3

Рис. 11.3. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Серый чугун.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении – блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на СЧ 15.

Билет №16. Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на ферритной, феррито – перлитной, перлитной и перлитно – цементитной основе.

studfiles.net

§ 5. Диаграмма состояния железо-графит

Образование стабильной фазы графита в чугуне может происходить в результате непосредственного выделения его из жидкого или твердого раствора или вследствие распада предварительно образовавшегося цементита.

Процесс образования в чугуне графита, наз. графитизацией.

В стабильной

системе при температуре линии  из жидкости кристаллизуется графит.

При температуре 1153ºС образуетсяграфитная

эвтектика А + Г.

из жидкости кристаллизуется графит.

При температуре 1153ºС образуетсяграфитная

эвтектика А + Г.

По линии  выделяется вторичный графит, а при 738ºС

(

выделяется вторичный графит, а при 738ºС

( )

образуется эвтектоид, состоящий из

феррита и графита.

)

образуется эвтектоид, состоящий из

феррита и графита.

1153

738

Если при эвтектической кристаллизациивыделяется толькографит, то чугун наз.серым, еслиграфит и цементит, тополовинчатым, а еслитолько цементит, тобелым.

Образование в жидкой фазе цементита более вероятно, чем образование графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика.

Ускоренное охлаждение частично или полностью прекращает кристаллизацию графита и способствует образованию цементита.

В жидком чугуне всегда присутствуют различные включения (SiO2,Al3O3, и др.). Эти частицы облегчают образование и рост графитных зародышей. Часто для ускорения процесса графитизации в жидкий чугун вводят графитизаторы (Si,Ni), которые являются дополнительными центрами кристаллизации графита. Графит, образующийся из жидкости, растет из одного центра, разветвляется в разные стороны и приобретает форму сильно искривленных лепестков. Под микроскопом графит выглядит в виде прямолинейных или завихренных пластинок, которые представляют собой сечения графитных лепестков.

Если в процессе кристаллизации образуется цементит (первичный или эвтектический), то при определенных условиях возможен его распад с образованием А + Г. При последующем медленном охлаждении возможно выделение графита из аустенита и образование эвтектического графита в интервале температур 738…727ºС.

Основная масса графита в серых чугунах образуется при кристаллизации из жидкой фазы. Графит, возникающий при распаде аустенит, не образует самостоятельных выделений, а наслаиваетсяна имеющиеся графитные включения, увеличивая их размеры. Если аустенит переохлажден ниже 727ºС, то распад происходит с образованием феррито-цементитной структуры.

§ 6. Классификация чугунов.

Углерод может в чугуне находится как в связанном состоянии в виде цементита, так и в свободном – в виде графита.

Чугун, в котором весь углерод находится в связанном состоянии в виде цементита,называется белым. Его излом имеет специфический светлый блеск из-за наличия цементита.

Чугун, в котором весь или часть углерода находится в свободном состоянии в виде графита,называется серым. Графит придает излому такого чугуна серый цвет.

В зависимости от формы графита и условий его образования различают чугун: серый, высокопрочный и ковкий.

Серый чугун.

Наиболее широкое применение нашли серые чугуны, содержащие 2,4…3,8% С. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства. В связи с этим содержание углерода не превышает 3,8% С. В то же время для обеспечения хороших литейных свойств углерода должно быть не менее 2,4% С.

На свойства чугунов оказывают влияние постоянные примеси.

Кремний, содержание которого в серых чугунах находится в пределах 1,2…3,5% оказывает большое влияние на свойства чугуна.

Охлаждение чугуна в реальных условиях отличается от равновесных. Структура чугуна при этом зависит от химического состава (содержания С и Si) и скорости кристаллизации.

Кремний способствуетпроцессу графитизации. Путем изменения содержания в чугуне углерода и кремния с одной стороны и, с другой стороны, скорости охлаждения, можно получить различную структуру металлической основы чугуна.

Количество марганцав чугуне не превышает 1,25…1,4%. Марганец препятствует процессу графитизации и повышает способность чугуна к отбеливанию (появлению структуры белого или половинчатого чугуна, особенно в поверхностных слоях).

Сера является вредной примесью, ухудшает механические и литейные свойства чугуна, поэтому её содержание ограничивают до 0,1…0,2%.

Содержание фосфорав сером чугуне около 0,2%, но иногда допускается до 0,5% (художественное литьё). При повышении содержания фосфора в структуре образуется фосфористая эвтектика, которая улучшает литейные свойства, увеличивая при этом хрупкость.

Чугуны классифицируются по структуре металлической основы, от которой зависит количество связанного углерода, что определяет и количество свободного углерода в виде графита.

Различают следующие виды чугуна:

перлитный серый чугун – имеет структуру перлит и пластинчатый графит. В этом чугуне связанный углерод в количестве 0,7…0,8% находится в виде цементита, входящего в состав перлита;

феррито-перлитный серый чугун – имеет структуру феррит, перлит и пластинчатый графит. В этом чугуне в зависимости от степени распада эвтектоидного цементита в связанном состоянии находится от 0,7 до 0,1% С;

ферритный серый чугун – имеет структуру феррит и пластинчатый графит. В этом случае почти весь углерод находится в виде графита;

половинчатый чугун – большая часть углерода (свыше 0,8%) находится в виде цементита. Структура – перлит, ледебурит и пластинчатый графит или перлит, цементит и пластинчатый графит.

Процесс графитизации протекает тем полнее, чем медленнее охлаждение. В производственных условиях скорость охлаждения характеризуется толщиной стенки отливки. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает процесс графитизации, тем больше нужно углерода и кремния.

Механические свойства чугуна обусловлены его структурой, главным образом, графитной составляющей. Графит играет роль надрезов в металлической основе чугуна, поэтому механические свойства чугуна будут зависеть от количества, величины и характера распределения графитных включений.

Чем меньше графитных включений и чем они мельче, тем выше прочность чугуна. Пластинки графита уменьшают сопротивление отрыву, предел прочности и особенно пластичность чугуна. Относительное удлинение при растяжении серого чугуна практически равно 0 (0,5%). Графитные включения мало влияют на снижение предела прочности при сжатии и твердости, поэтому чугун рекомендуется использоватьпреимущественно для изделий работающих насжатие.

Менее значительно графит снижает прочность при изгибе. Твердость чугуна НВ 140…255.

Графит повышаетизносостойкость и антифрикционные свойства чугуна вследствие собственного “смазывающего” действия и повышения прочности плёнки смазки.

Графит улучшаетобрабатываемость резанием, увеличивая ломкость стружки.

Металлическая основачугуна в сером чугуне обеспечивает наибольшую прочность и износостойкость, если она имеет перлитную структуру. Присутствие в структуре феррита, не увеличивая пластичности и вязкости, снижает прочность и износостойкость. Самыми низкими механическими свойствами обладает ферритный серый чугун.

Серый чугун маркируют буквами С – серый Ч – чугун, после букв следуют цифры, которые указывают среднюю величину предела прочности при растяжении.

Серые чугуныпо свойствам и применению можно разделить наследующие группы:

Ферритные и феррито-перлитные серые чугуны (СЧ 00, СЧ 12, СЧ 15, СЧ 18).Структура чугунов перлит, феррит и графит грубой или средней величины. Эти чугуны применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки при работе (малонагруженные детали сельхозмашин, станков, автомобилей, фундаментные плиты и др.).

Перлитные чугуны (СЧ 21, СЧ 24, СЧ 28, СЧ 32, СЧ 36, СЧ 40) применяют для отливки станин мощных станков и механизмов, поршней, цилиндров, деталей работающих на износ в условиях больших давлений: блоки двигателей, компрессорное, турбинное литьё. Структура таких чугунов – мелкопластинчатый перлит с мелкими завихренными включениями графита.

К перлитным чугунамотносятся так называемыесталистыеимодифицированныечугуны.

Сталистые чугуны(СЧ 24, СЧ 28) получают выплавкой с добавлением в шихту 20…30% стального лома. Чугуны имеют пониженное содержания углерода, что обеспечивает получение более дисперсной перлитной основы с меньшим количеством графитных включений.

Модифицированные чугуны(СЧ 32, СЧ 36, СЧ 40, СЧ 44) получают при добавлении в жидкий чугун перед разливкой специальных добавок – модификаторов (ферросилиций, силикокальций). Модифицирование применяют для получения в чугунных отливках с различной толщиной стенок перлитной металлической основы с вкраплением небольшого количества изолированных пластинок графита средней величины. Модифицированию подвергают низкоуглеродистый чугун, содержащий небольшое количество кремния и повышенное содержание марганца и имеющий без введения модификатора структуру половинчатого чугуна, т. е. П + Л + Г.

Антифрикционные чугуныприменяют для изготовления подшипников скольжения, втулок и др. деталей, работающих при трении о металл, чаще в присутствии смазки. Эти чугуны должны обеспечивать антифрикционность, т. е. малый коэффициент трения. Эти свойства чугуна определяются соотношением перлита и феррита в основе, а также количеством и формой графита. Бывают следующие марки такого чугуна: АЧС-1, АЧС-2, АЧС-3. Детали, работающие в паре с закаленными или нормализованными стальными валами, изготавливают из перлитных чугунов АЧС-1, АЧС-2, для работы в паре с термически необработанными валами – АЧС-3.

Белый и отбеленный чугун.

Белый чугун вследствие присутствия в нем цементита обладает высокой твердостью, хрупок и практически не применяется для изготовления деталей. Основное его количество идет на переработку в сталь.

Отбеленныминазываются чугунные отливки, в которых поверхностные слои имеют структуру белого (или половинчатого) чугуна, а сердцевина – серого чугуна. Между этими зонами может быть переходной слой. Отбел на некоторую глубину (12…30 мм) является следствием быстрого охлаждения поверхности, возникающего в результате отливки чугуна в кокиль или в песчаную форму.

Высокая твердость поверхности (НВ 400…500) обуславливает хорошую сопротивляемость против износа, особенно абразивного, поэтому из отбеленного чугуна изготовляют прокатные валки для листовых станов, колеса, шары для мельниц. Его состав: 2,8…3,6% С; 0,5…0,8% Si; 0,4…0,6% Мn.

Высокопрочный чугун.

Получают присадкой в жидкий чугун небольших добавок магния (0,03…0,07% от массы металла ). По содержанию остальных элементов этот чугун не отличается от обычного серого.

Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Шаровидный графит, имеющий минимальную поверхность, значительно меньше ослабляет металлическую основу чугуна, чем пластинчатый графит. Чугуны с шаровиднымграфитом имеют более высокие механические свойства, не уступающие литой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость.

Маркируют высокопрочные чугуны буквами ВЧ и цифрами, которые указывают значение предела прочности на растяжение и относительное удлинение: ВЧ 50-2, ВЧ 60-2, ВЧ 45-5 и тд.

По структуре металлической основы они могут быть такими же, как и обычные серые чугуны.

Отливки из высокопрочного чугуна широко используют в народном хозяйстве: коленчатые валы, крышки цилиндров, детали прокатных станов, корпуса насосов и т.д.

Ковкий чугун

Получают длительным нагревом при высоких температурах (отжигом) отливок из белого чугуна. В результате отжига образуется графит хлопьевидной формы. Такой графит по сравнению с пластинчатым меньше снижает прочность и пластичность металлической основы, которая может быть и ферритнойи реже –перлитной. Наибольшей пластичностью обладает ферритный ковкий чугун, который и применяют в машиностроении.

Чугун имеет пониженное содержание углерода и кремния. Отжиг проводят в две стадии. Первоначально отливки, упакованные в ящики с песком, выдерживают при 950…970ºС. В этот период протекает Iстадия графитизации, т. е. распад цементита, входящего в состав ледебурита и установление стабильного равновесия А + Г. В результатераспада цементитадиффузионным путем образуетсяхлопьевидный графит(углерод отжига). Затем отливки охлаждают до температур, соответствующих интервалу эвтектоидного превращения. При охлаждении происходит выделение из аустенита ЦII, его распад и в итоге рост графитных включений. При достижении эвтектоидного интервала температур охлаждение резко замедляют или дают длительную выдержку при температуре несколько ниже этого интервала. В этот период протекаетIIстадия графитизации: распад аустенита с образованием ферритографитной структуры или распад цементита, входящего в состав структуры перлит, с образованием Ф + Г ( в процессе выдержки ниже эвтектоидной температуры). После окончанияIIстадии графитизации структура чугуна Ф + хлопьевидный графит. Излом его бархатисто-чёрный вследствие большого количества графита. Если не проводить выдержку ниже эвтектоидной температуры, то образуется перлитный ковкий чугун (П + Г), имеющий светлый сталистый излом.

Ковкий чугун маркируют буквами КЧ и цифрами, которые указывают предел прочности на растяжение и относительное удлинение. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Ферритные ковкие чугуны КЧ 37-12, КЧ 35-10 используют для деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеры редукторов, ступицы, скобы). Твёрдость ферритного чугуна НВ 165.

Перлитный ковкий чугун КЧ 50-4, КЧ 56-4, КЧ 60-3 обладает высокой прочностью и умеренной пластичностью и хорошими антифрикционными свойствами. Твердость его НВ241…269. Из него изготавливают вилки карданных валов, звенья и ролики цепей конвейера, втулки, муфты, тормозные колодки и т. д.

studfiles.net

Диаграмма состояния железо – графит.

При сравнительно быстром охлаждении расплава происходит образование цементита в процессе кристаллизации жидкого чугуна. Систему железо — цементит называют метастабильной т. е. неустойчивой, так как при определенных условиях цементит распадается на аустенит и свободный углерод в виде графита. При очень медленном охлаждении из расплава в процессе его кристаллизации углерод выделяется в виде графита. Систему железо — графит называют стабильной. Процесс кристаллизации графита в сплавах железа с углеродом называют графитизацией. Она может происходить и в твердом состоянии, поскольку цементит при высоких температурах неустойчив. В этом случае графитизация происходит в несколько накладывающихся стадий: 1) распад цементита и растворение атомов углерода в аустените; 2) образование центров графитизации в аустените; 3) диффузия атомов углерода в аустените к центрам графитиза ции; 4) рост выделений графита.

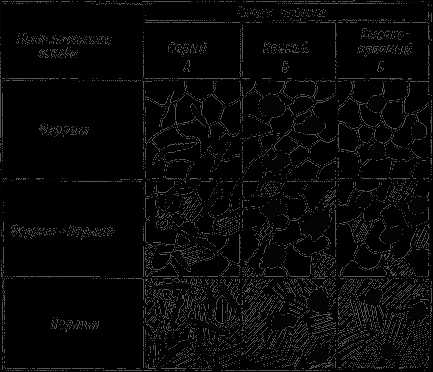

На рис. 1.26 показана совмещенная диаграмма: сплошными линиями изображена метастабильная диаграмма железо-цементит, штриховыми линиями – стабильная диаграмма железо-графит

Рис. 1.26. Диаграмма состояния железо – графит

По диаграмме железо цементит в области чугунов получают белые чугуны, а по диаграмме железографит -серые чугуны. На диаграмме железо -графит горизонтальные линии E’C’F’ и P’S’K’ лежат несколько выше, а наклонные линии CD’ и E’S’ – несколько левее соответствующих линий диаграммы желез -цементит.

На диаграмме железо-графит линия ACD’- линия ликвидуса. При охлаждении расплава по ветви АС выделяется аустенит, а по ветви CD’ – графит (первичный). На линии солидуса E’C’F’ при температуре 1153°С образуется эвтектика, состоящая из графита и аустенита. Ее называют графитной эвтектикой. Линия S’E’ показывает, что с понижением температуры растворимость углерода в аустените уменьшается. При понижении температуры в системе железо-графит из аустенита будет выделяться графит, который называют вторичным.

На линии P’S’K’ при температуре 738°С аустенит, содержащий 0,7% С (точка S’), распадается, образуя эвтектоид, состоящий из феррита и графита. Этот эвтектоид называют графитным После полного охлаждения структура состоит из феррита и графита (эвтектического, вторичного и эвтектоидного). Различить в микроструктуре графит различного происхождения в большинстве случаев невозможно, поскольку в процессе кристаллизации графит, получающийся при распаде аустенита, не образует самостоятельных выделений, а, наслаиваясь на имеющиеся графитные включения, увеличивает их размеры.

ПРАКТИЧЕСКАЯ РАБОТА №1

«Анализ диаграммы состояния сплавов железо-цементит»

Цель работы:Закрепить теоретические знания по теме «Диаграмма состояния сплавов железо-цементит». Научиться анализировать состояния сплавов с различным содержанием углерода при различных температурах с построением кривых охлаждения.

Задание:

1.Вычертить диаграмму состояния сплавов железо-цементит.

2. Сделать анализ состояния железоуглеродистых сплавов со следующим содержанием углерода:

1 вариант 4,3% С при t = 900°С

0,l%C при t = 750°C

2 вариант 2,0% С при t = 900°С

0,8% С при t = 600°С

3 вариант 5,5% С при t = 800°С

0,01%С при t = 200°С

3. Для уяснения механизма образования структур стали проследить процесс медленного охлаждения сплавов содержащих:

1 вариант 0,3% С 1,3% С 3% С

2 вариант 0,8% С 2% С 5% С

3 вариант 0,5% С 1,8% С 4,5% С

4. Построить кривые охлаждения для заданных сплавов.

5. На каждом участке кривой охлаждения первого сплава указать названия фаз, а на кривых охлаждения 2-го и 3-го сплавов – названия структурных составляющих.

Методические указания.

Диаграмма состояния сплавов железо-цементит дает возможность установить изменение в строении сплава при его нагревании или охлаждении, определить положение критических точек, названия фаз и структурных составляющих, а также количество каждой из них при заданной температуре.

Все эти сведения необходимы для назначения режима термической обработки сплавов, а также для определения свойств сплавов.

Диаграмма состояния сплавов железо-цементит (рис. 1.27) состоит из нескольких областей образованных линиями диаграмм. Каждая такая область характеризуется определенным структурным состоянием и соответствующим ему содержанием углерода. Она включает одну или две фазы, которые, в свою очередь, в твердом состоянии образуют структурные составляющие.

В зависимости от скорости охлаждения сплавы могут находиться в стабильном или метастабильном состоянии. Первое у них наиболее устойчивое и образуется в условиях медленного охлаждения сплава, при которых фазовые превращения успевают произойти полностью. В сплавах железо-углерод стабильное состояние характеризуется наличием фазы графита, а метастабильно наличием фазы цементита (ибо возможен распад цементита Fe3C).

Рис.1.27

В системе железо-цементит фазами метастабильного состояния будут:

а) жидкость г) цементит

б) α γ – железо д) феррит в)аустенит

При этом в температурном интервале от 0°С до 727°С все сплавы состоят из двух фаз феррита и цементита.

Структурная составляющая – это элемент структуры, состоящей их 1-ой или более фаз. Структурными составляющими будут

а) α γ – железо в) цементит д) перлит

б) аустенит г) феррит е) ледебурит

Две последние составляющие будут двухфазными, а остальные -однофазными. На диаграмме указаны названия структурных составляющих, а следовательно, и структур, образуемых двумя фазами в указанных областях.

Линии диаграммы отвечают положению критических точек, а последние -фазовым превращениям, т.е. кристаллизации или плавлению.

Если критическая точка расположена на наклонной линии (например PQ). то сплав состоит из двух фаз; если – на горизонтальной линии (например PSK или ECF), то сплав будет трехфазным.

Наклонные линии диаграммы отвечают фазовым превращениям, совершающимся при переменной температуре. Такие превращения на кривой охлаждения изображаются наклонным участком.

Горизонтальные линии диаграммы показывают фазовые превращения, совершающиеся, при постоянной температуре. Они изображаются на кривой охлаждения горизонтальным участком.

При охлаждении железоуглеродистых сплавов в основном различают следующие превращения, совершающиеся при постоянных температурах: Эвтектоидное – при температуре, соответствующей линии PSK. Это превращение совершается в твердом состоянии – фаза аустенита концентрации, соответствующей точки S(C=0,08%) распадается с образованием равномерной механической смеси двух фаз: феррита и цементита. Механическая смесь этих двух фаз называется перлитом.В результате эвтектоидного превращения ледебурит при температурах ниже 727°С состоит из перлита и цементита.

Эвтектическое – при температуре, соответствующей линии ECF. Из жидкости, где концентрация углерода 4,3%, при охлаждении образуется эвтектика, называемая ледебуритом(аустенит + цементит).

Пример 1.

Сделать анализ состояния сплава с содержанием углерода 4,6% при

t =1150°C

Ответ: На диаграмме точка 1

1 (4,6%С; 1150°С) – жидкий сплав + цементит I.

Пример 2.

Проследить процесс медленного охлаждения сплава, содержащего 4%С.

Ответ: Сплав, содержащий 4%С называется доэвтектический чугун.

Т 1 – жидкий сплав.

т 1-2 – жидкий сплав + кристаллы аустенита.

т 2 – при температуре 1147°С – окончательное затвердевание чугуна.

т 2-3 – структура аустенит + ледебурит + цементит II.

т 3 – оставшийся аустенит при температуре 727°С превращается в перлит ледебурит + цементит II.

Пример 3

Построить кривые охлаждения для заданных сплавов.

Пример 4

Вычертить диаграмму состояния системы Fe-Fe3 C.

Вывод: Таким образом, структура доэвтектических чугунов после медленного охлаждения состоит из перлита, ледебурита и цементита II.

pdnr.ru

Лекция 11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

Классификация чугунов

Диаграмма состояния железо – графит.

Процесс графитизации.

Строение, свойства, классификация и маркировка серых чугунов

Влияние состава чугуна на процесс графитизации.

Влияние графита на механические свойства отливок.

Положительные стороны наличия графита.

Серый чугун.

Высокопрочный чугун с шаровидным графитом.

Ковкий чугун

Отбеленные и другие чугуны

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 %углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 %углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oСи 738oС. ТочкиC,E, S– сдвинуты влево, и находятся при концентрации углерода4,24, 2,11и0,7 %,соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит –6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oСцементит разлагается на смесь аустенита и графита по схеме

.

При температурах ниже 738oСразложение цементита осуществляется по схеме:

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадиейграфитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадиейграфитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oСприводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oСструктура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

studfiles.net

Лекция 11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

Классификация чугунов

Диаграмма состояния железо – графит.

Процесс графитизации.

Строение, свойства, классификация и маркировка серых чугунов

Влияние состава чугуна на процесс графитизации.

Влияние графита на механические свойства отливок.

Положительные стороны наличия графита.

Серый чугун.

Высокопрочный чугун с шаровидным графитом.

Ковкий чугун

Отбеленные и другие чугуны

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углеродв связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 %углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 %углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oСи 738oС. ТочкиC,E, S– сдвинуты влево, и находятся при концентрации углерода4,24, 2,11и0,7 %,соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит –6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oСцементит разлагается на смесь аустенита и графита по схеме

.

При температурах ниже 738oСразложение цементита осуществляется по схеме:

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадиейграфитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадиейграфитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oСприводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oСструктура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

studfiles.net

11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

Классификация чугунов

Диаграмма состояния железо – графит.

Процесс графитизации.

Строение, свойства, классификация и маркировка серых чугунов

Влияние состава чугуна на процесс графитизации.

Влияние графита на механические свойства отливок.

Положительные стороны наличия графита.

Серый чугун.

Высокопрочный чугун с шаровидным графитом.

Ковкий чугун

Отбеленные и другие чугуны

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 %углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 %углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oСи 738oС. ТочкиC,E, S– сдвинуты влево, и находятся при концентрации углерода4,24, 2,11и0,7 %,соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит –6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oСцементит разлагается на смесь аустенита и графита по схеме

.

При температурах ниже 738oСразложение цементита осуществляется по схеме:

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадиейграфитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадиейграфитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oСприводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oСструктура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

studfiles.net