Диаграмма состояния железо углерод сплавов: Диаграмма железо-углерод | ООО КВАДРО

alexxlab | 03.10.1986 | 0 | Разное

Диаграмма состояния Fe-C (реферат) :: Рефераты по металлургии

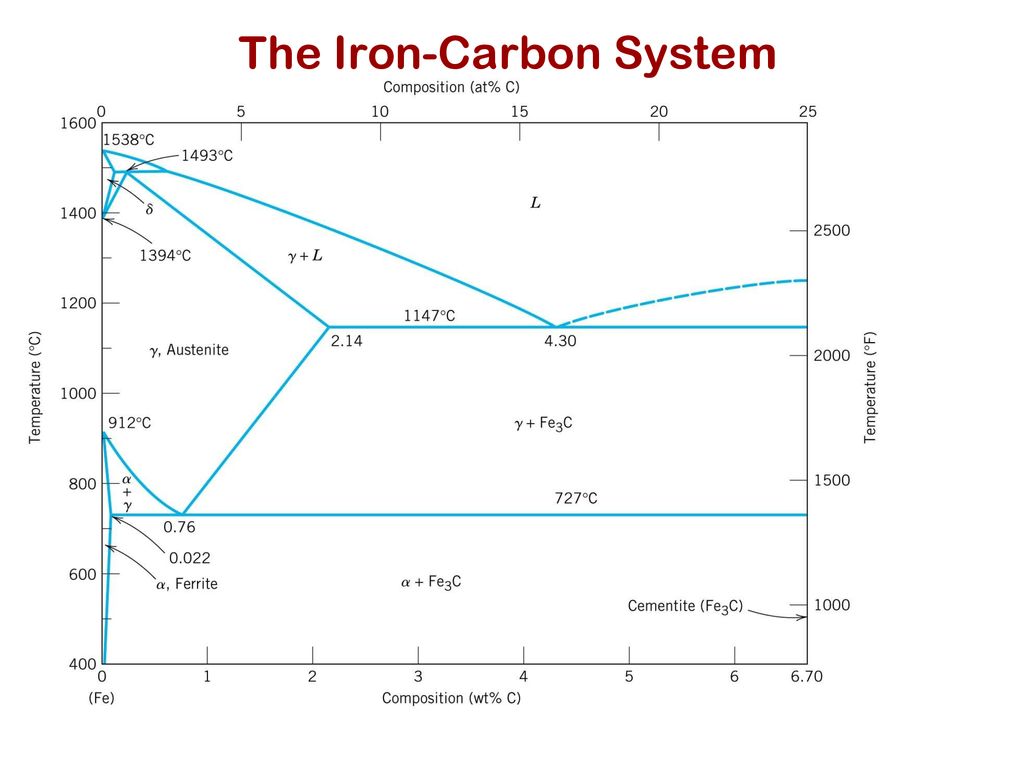

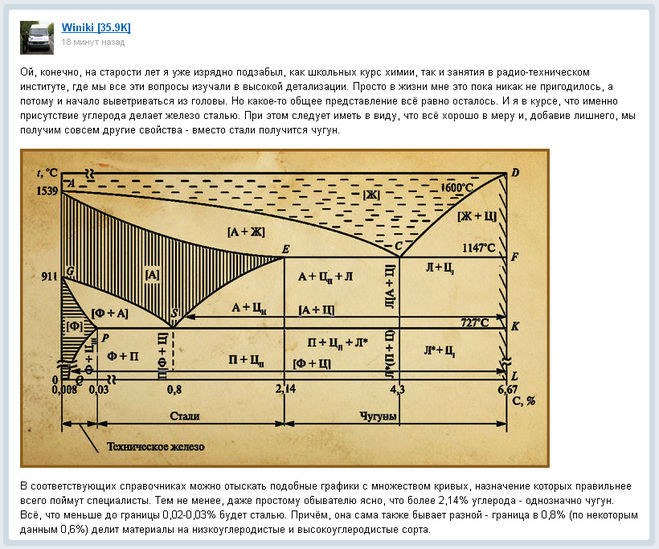

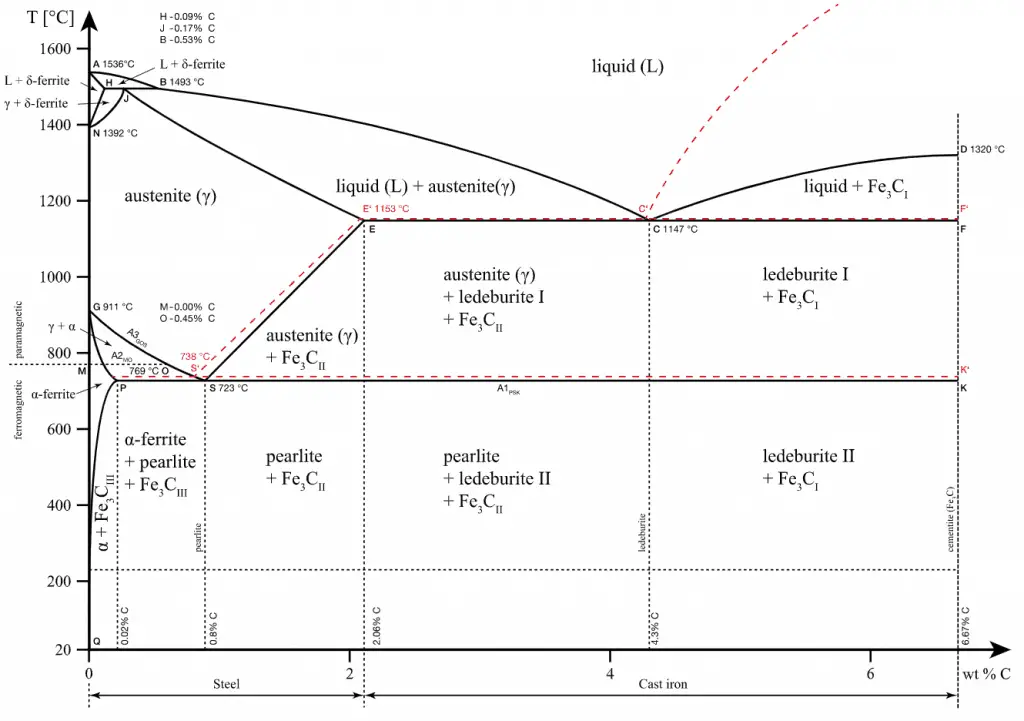

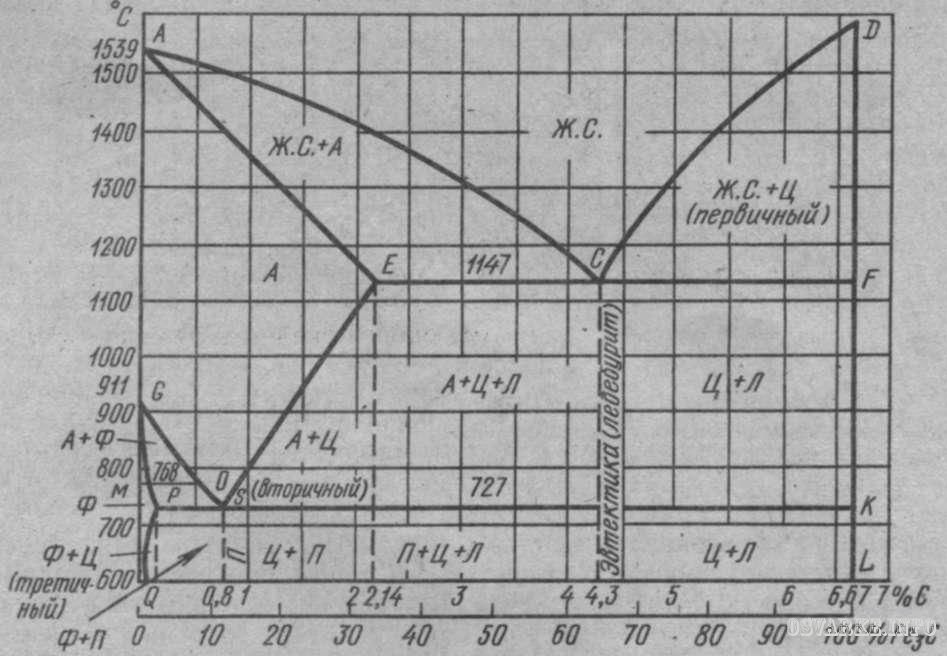

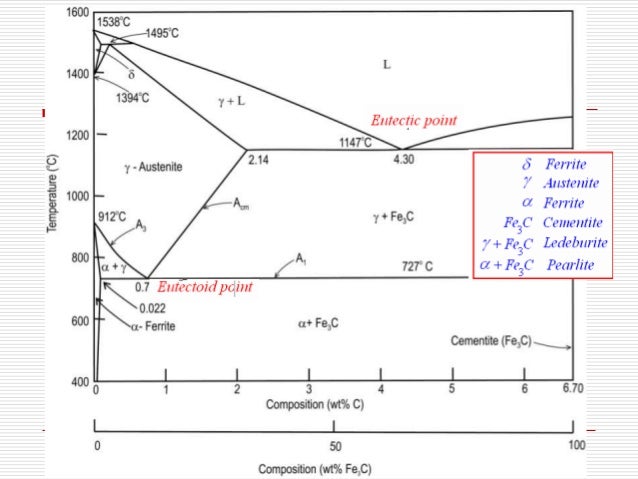

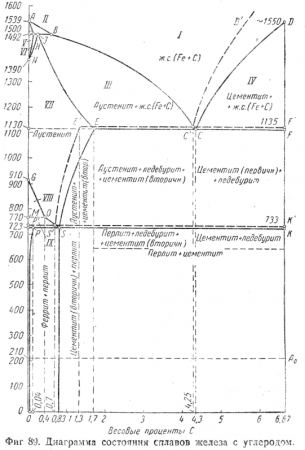

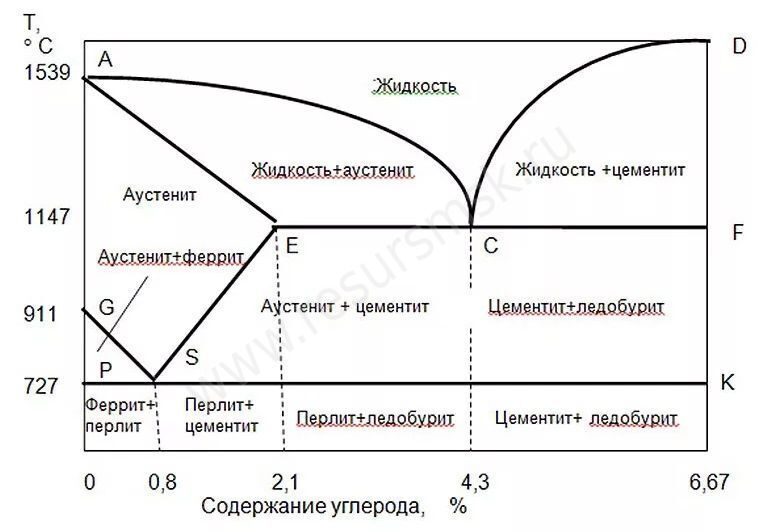

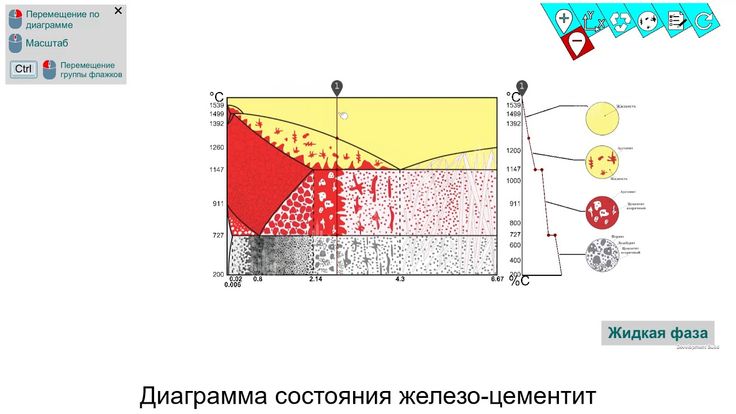

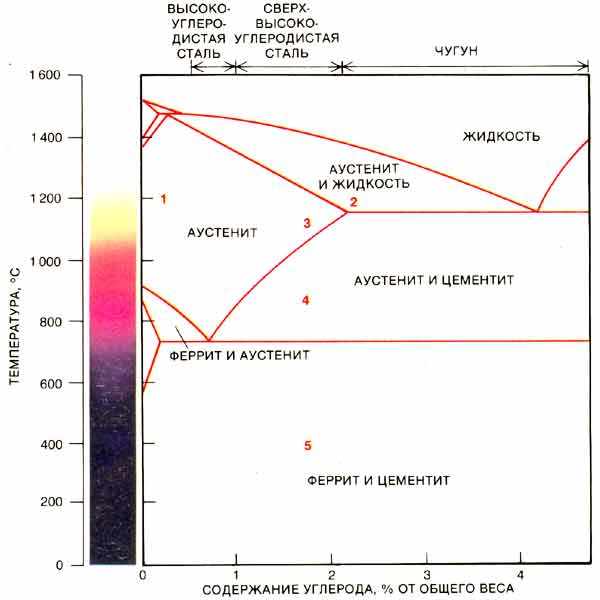

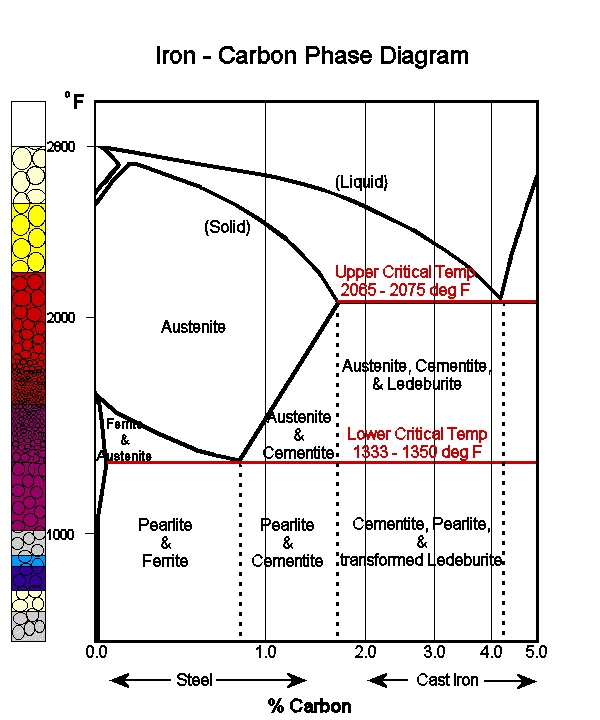

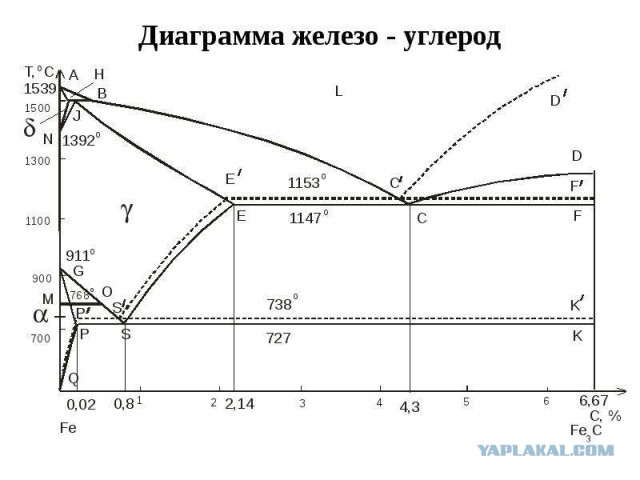

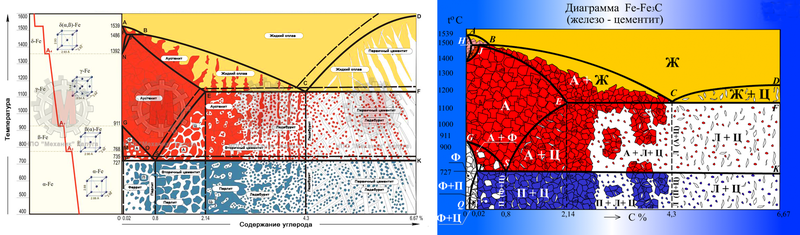

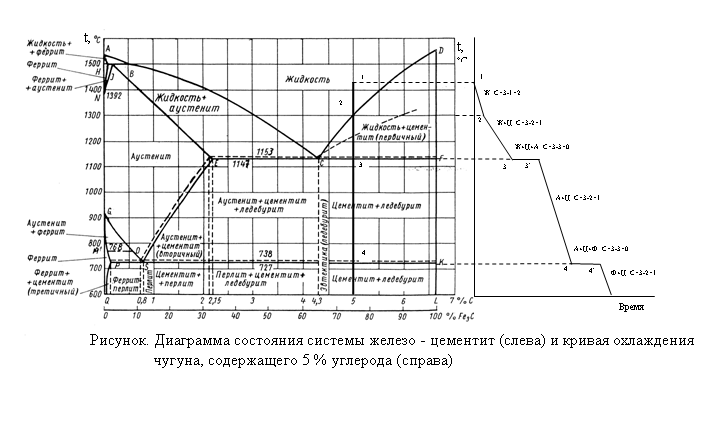

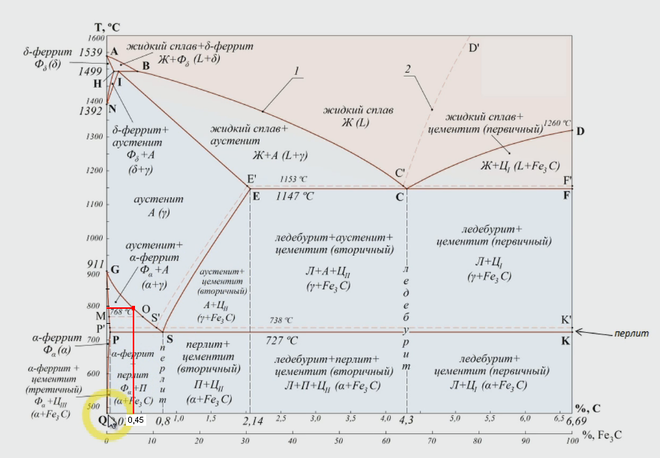

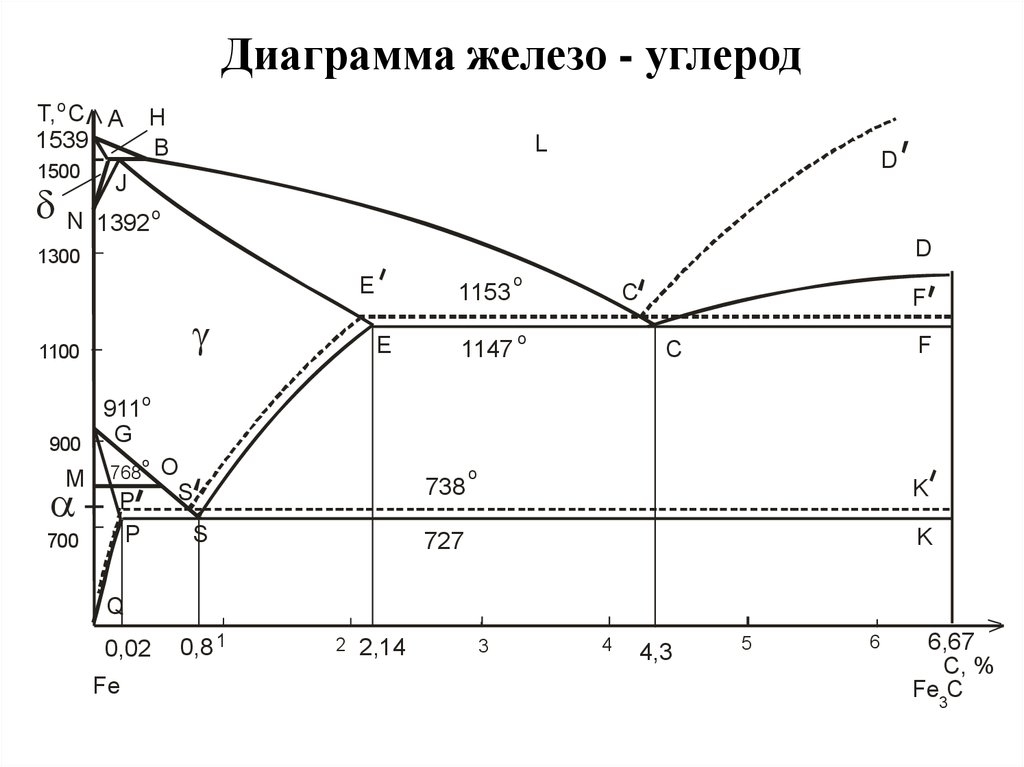

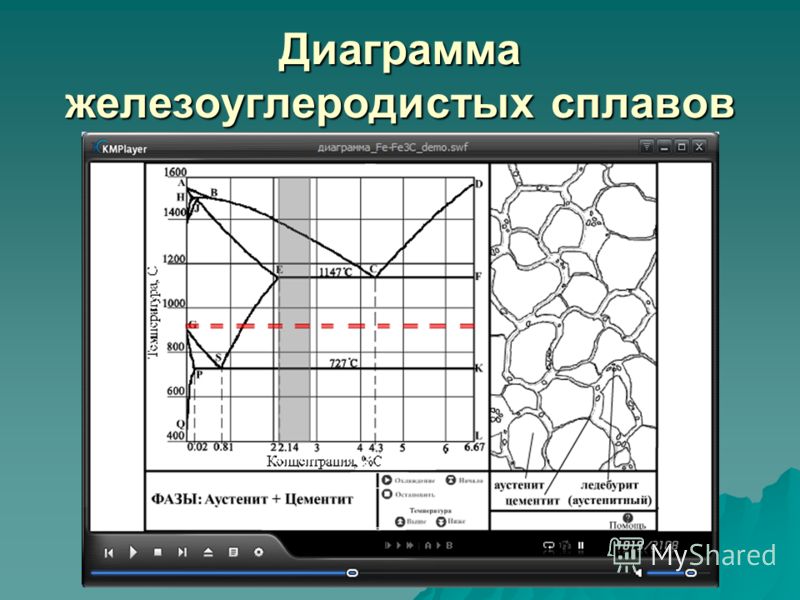

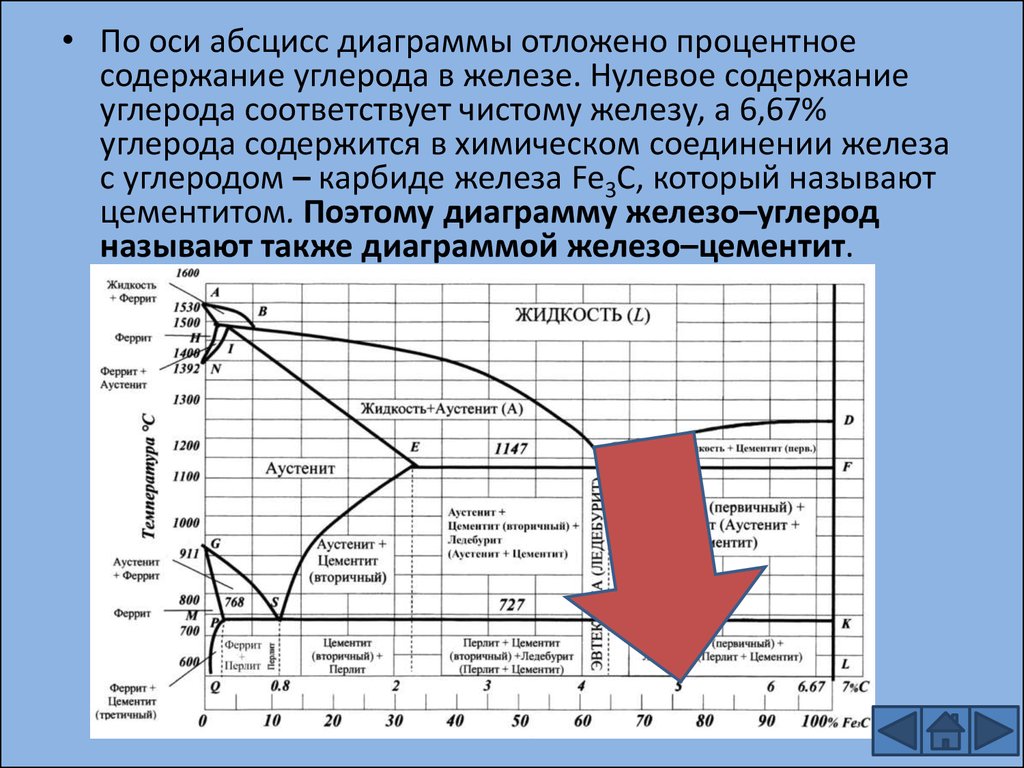

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо – углерод. На диаграмме состояния железоуглеродистых сплавов (рис. 1) на оси ординат отложена температура, на оси абсцисс – содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо – углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe – Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо – цементит (метастабильная, так как возможен распад цементита), а пунктирными – диаграмма состояния железо – графит {стабильная).

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe – С), а железоцементитной (Fe – Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод – элементы полиморфные. Основной компонент системы – железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение – цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe – Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы – феррит и аустенит, а также химическое соединение – цементит.

Феррит может иметь две модификации – высоко- и низкотемпературную. Высокотемпературная модификация d-Fe и низкотемпературная – a-Fe представляют собой твердые растворы углерода, соответственно, в d- и a- железе.

Предельное содержание углерода в a-Fe при 723°С -0,02%, а при 20°С – 0,006%. Низкотемпературный феррит a-Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

s = 250 МПа;

d – 50%;

y= 80%;

твердость – 80. ..90 НВ.

..90 НВ.

Аустенитg-Fe – твердый раствор углерода в g-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160…200 НВ.

Цементит Fе3С – химическое соединение железа с углеродом, содержащее 6,67% vглерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала (s =40 МПа).

Прочность его i растяжение очень мала (s =40 МПа).

В системе железо – цементит имеются две тонкие механические смеси фаз – эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз g-Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях -карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

s=800…900 МПа;

d< 16%;

НВ 180..,220.

Диаграмма состояния Fe – Fе3С (рис. 1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD – линия начала кристаллизации сплава (ликвидус), линия AHJECF – линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD – жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь – ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE – вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS –нижних критических точек.

Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS –нижних критических точек.

В области диаграммы GSP находится смесь двух фаз – феррита и распадющегося аустенита, а в области диаграммы SEE’ – смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита – перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe – Fе3С, обозначенная на рис. 1 пунктиром, отображает возможность образования высокоуглеродистой фазы – графита – на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо – графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения – возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали – до 2,14% С, не содержат ледебурита;

• чугуны – более 2,14%С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 – доэвтектоидные стали;

• 0,83 – эвтектоидные стали;

• 0,83…2 – заэвтектоидные стали;

• 2. ..4,3 – доэвтектические чугуны;

..4,3 – доэвтектические чугуны;

• 4,3…6,67 – заэвтектические чугуны.

АНАЛИЗ ДИАГРАММЫ СОСТОЯНИЯ ЖЕЛЕЗО – углерод

vk.com/club152685050 | vk.com/id446425943

Лабораторная работа 2

Цель работы – изучить диаграмму состояния Fe – C и структурные превращения железоуглеродистых сплавов.

Задание и порядок выполнения работы

1.Ознакомиться с основными теоретическими положениями.

2.Дать описание основных линий, точек, фаз и структурных составляющих диаграммы состояния железо – цементит.

3.Вычертить диаграмму состояния в масштабе с принятым обозначением точек, температур, концентраций углерода и обозначить структуры во всех областях диаграммы.

4.Научиться определять концентрации углерода в фазах при различных температурах и количественные соотношения фаз, используя правило отрезков.

5.Построить кривые охлаждения заданных сплавов с применением правила фаз, занести номера критических точек, числа степеней свободы, структуры на каждом участке кривой и превращения на горизонтальных участках.

Основы теории Наиболее распространенными металлическими материалами являются

сплавы железа и углерода – стали и чугуны. В сталях содержится менее 2,14%С, а в чугунах – более 2,14%С. Диаграмма железо – углерод показывает фазовый состав и структуру железоуглеродистых сплавов (сталей и чугунов).

Рассмотрим компоненты системы железо – углерод и их взаимодействие. Компоненты – вещества, образующие систему:

1. Железо – металл сероватого цвета, температура плавления 1539 ºС, плотность 7,68 г/см3. Железо имеет четыре модификации: α, β, γ и δ.

При температурах ниже 911ºС кристаллическая решетка железа – объемно центрированный куб (ОЦК). Эту модификацию называют α-железо. До температуры 768 ºС (точка Кюри) α-железо магнитно, выше – немагнитно. Его называют β – немагнитным или β – железом.

При нагреве железа объемно центрированная кубическая решетка при 911 ºС перестраивается в гранецентрированную кубическую (ГЦК). Эта модификация существует до 1392 ºС и называется γ-железом.

Выше 1392 С и до температуры плавления вновь устойчивой является ОЦК решетка – δ-железо.

2. Углерод – неметаллический элемент, плотность 2,5 г/см3, температура плавления 3500 ºС. В железоуглеродистых сплавах в свободном виде углерод находится в форме графита.

Углерод растворим в железе в жидком и твердом состояниях, может образовывать химическое соединение – цементит.

14

vk.com/club152685050 | vk.com/id446425943

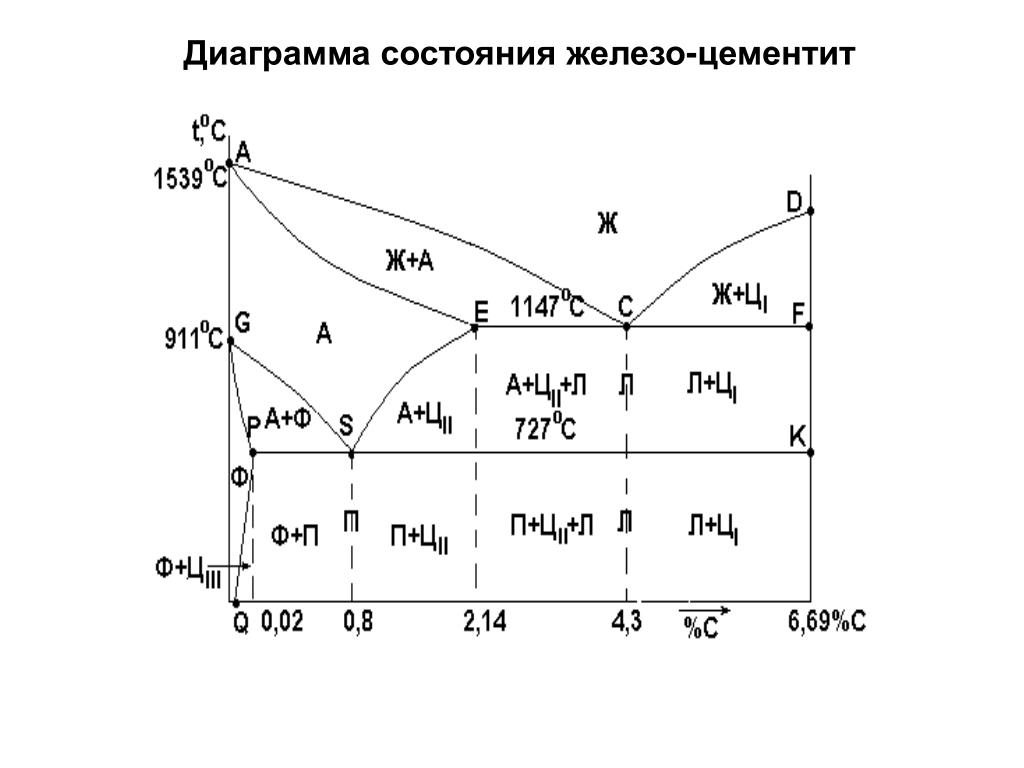

Практическое значение имеет часть диаграммы от железа до цементита (рис. 6), называется также диаграммой железо – цементит (Fе – Fe3C).

Фазы. Фаза – однородная часть системы, отделенная от других частей системы поверхностью раздела, при переходе через которую строение, состав и свойства изменяются скачкообразно. В системе железо – углерод различают следующие фазы: жидкий расплав, феррит, аустенит, цементит; рассмотрим подробнее.

а

б

Рис. 5. Кристаллические решетки:

а – феррита, б – аустенита.

1.Феррит – твердый раствор внедрения углерода

вα-железе (рис. 5,а).

5,а).

Атом углерода располагается в решетке феррита в центре грани куба, а также в вакансиях, на дислокациях и т.д. Феррит имеет переменную предельную растворимость углерода: при комнатной температуре (точка Q) – 0,006 %, максимальную – 0,02 %С при температуре 727oС (точка P). В высокотемпературном феррите максимальное содержание углерода (0,1%) наблюдается при температуре 1499°С (точка Н диаграммы).

Свойства феррита близки к свойствам железа. Он мягок и пластичен, магнитен до 768o С.

При 0,006 %С: в = 250 МПа, 0,2 = 120 МПа, = 50%, 80–100НВ.

2. Аустенит – твердый раствор углерода в – железе (рис. 5,б).

Атом углерода располагается в центре элементарной ячейки. Предельная растворимость углерода в -железе – 2,14% при температуре 1147 ºС (точка Е).

3. Цементит – химическое соединение железа с углеродом – карбид железа Fe3C.

Вцементите содержится 6,67% (концентрация углерода при изменении температуры остается неизменной, в отличие от твердых растворов). Имеет сложную ромбическую решетку. Цементит – неустойчивое химическое соединение и в определенных условиях распадается с образованием свободного углерода в виде графита.

Имеет сложную ромбическую решетку. Цементит – неустойчивое химическое соединение и в определенных условиях распадается с образованием свободного углерода в виде графита.

Цементит самая твердая и хрупкая составляющая железоуглеродистых сплавов (твердость ≈ 800 НВ, δ=0%).

Вжелезоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

15

vk.com/club152685050 | vk.com/id446425943

4. Жидкий расплав. Углерод растворяется в железе в жидком состоянии, образуя однородный жидкий расплав.

Кристаллизация сплавов

ABCD – линия ликвидус, ниже которой происходит кристаллизация сплавов.

AHJECF – линия солидус, линия окончания кристаллизации.

При содержании углерода в сплаве менее 0,51% кристаллизация начинается с выделения -феррита; при 0,51 %С 4,3 с выделения аустенита; кристаллизация сплавов, содержащих 4,3 %С 6,67 начинается

свыделения из расплава кристалликов цементита первичного.

Всплавах, содержащих до 0,1% С, кристаллизация заканчивается при

температурах, соответствующих линии AH, с образованием -феррита. Сплавы, содержащие 0,1 %С 0,51 при температуре 1499 С

испытывают перитектическое превращение:

ЖB + ФН АJ

Линия HJB – линия перитектических превращений.

При содержании углерода от 0,1% до 0,16%, то есть между т. Н и т. J, недостаточно жидкости для реакции со всем имеющимся количеством феррита. Поэтому после окончания реакции остается избыточный феррит, который с понижением температуры вплоть до линии JN переходит в аустенит.

При содержании углерода от 0,16%, до 0,51%, то есть между т. J и В, количество феррита недостаточно для реакции со всем имеющимся количеством жидкости. Поэтому после окончания реакции остается избыточная жидкость, которая с понижением температуры вплоть до линии солидус JE кристаллизуется в аустенит.

Поэтому после окончания реакции остается избыточная жидкость, которая с понижением температуры вплоть до линии солидус JE кристаллизуется в аустенит.

Сплавы, содержащие до 2,14%С, называются сталью, а более 2,14% С – чугуном. Принятое разграничение совпадает с предельной растворимостью углерода в аустените. Стали после затвердевания имеют аустенитную структуру, обладающую высокой пластичностью. Поэтому стали при повышенных температурах легко деформируются и в отличие от чугуна являются ковкими сплавами.

Особенность первичной кристаллизации сплавов, содержащих углерода более 2,14% заключается в том, что она заканчивается эвтектическим превращением при t = 1147 С:

ЖC АЕ+ЦF

Эвтектический сплав (4,3% С) затвердевает при постоянной температуре с образованием эвтектики – ледебурита – механической смеси аустенита и цементита.

16

vk.com/club152685050 | vk.com/id446425943

Рис. 6. Диаграмма состояния железо – углерод.

vk.com/club152685050 | vk.com/id446425943

В до- и заэвтектических чугунах первичная кристаллизация начинается с выделения избыточной фазы, соответственно аустенита или цементита.

Ледебурит имеет сотовое (пластины цементита, проросшие разветвленными кристаллами аустенита) или пластинчатое (тонкие пластины цементита, разделенные аустенитом – образуется при быстром охлаждении) строение. Сотовое и пластинчатое строение нередко сочетается в одной колонии.

Ледебурит хрупок, тверд (700НВ) и плохо обрабатывается резанием.

По сравнению со сталями чугуны обладают значительно лучшими литейными свойствами (низкой температурой плавления, имеют меньшую усадку).

Фазовые и структурные изменения после затвердевания связаны с полиморфизмом железа, изменением растворимости углерода в

аустените и феррите с понижением температуры и эвтектоидным превращением.

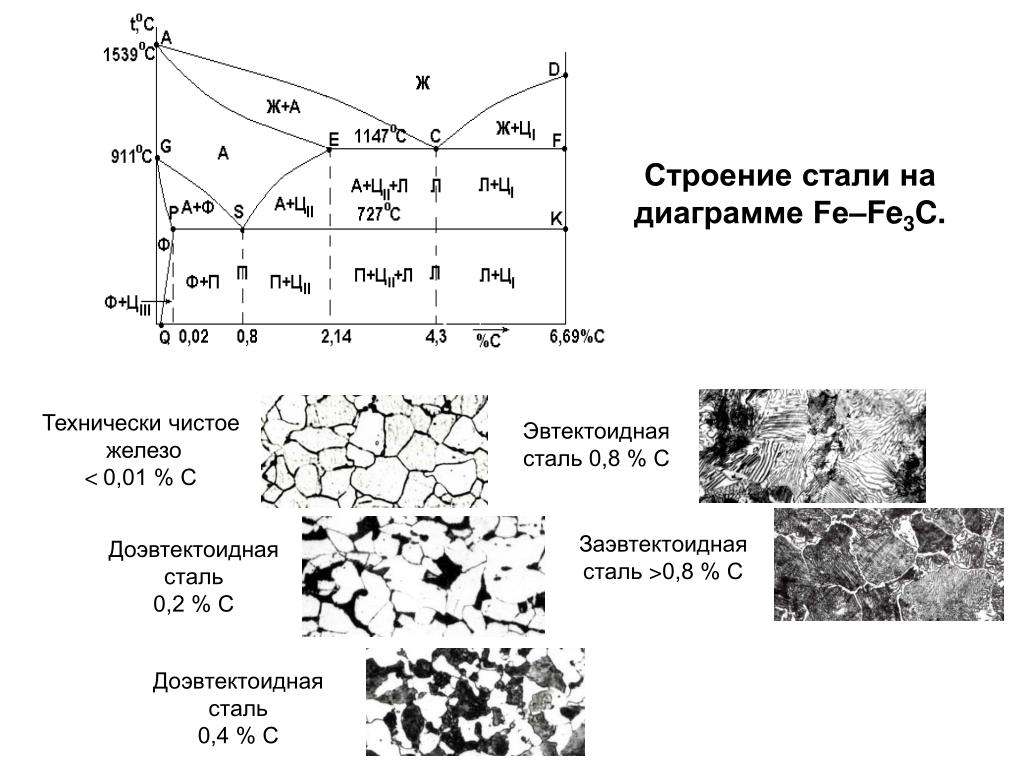

В доэвтектоидных сплавах (%С 0,8%) ниже линии GOS -решетка аустенита перестраивается в -решетку, что и приводит к образованию феррита, линия GOS называется линией ферритных превращений. В температурной области PGS по границам зерен аустенита образуются зародыши феррита, они растут, поглощая зерна аустенита.

В температурной области PGS по границам зерен аустенита образуются зародыши феррита, они растут, поглощая зерна аустенита.

По мере выделения феррита состав аустенита изменяется по линии ферритных превращений, приближаясь к эвтектоидному. Этот состав достигается на линии PSK (727 ºС), где происходит эвтектоидное превращение. Эвтектоидное превращение заключается в распаде аустенита на механическую смесь феррита и цементита. Перлит – механическая смесь феррита и цементита. Линия PSK – линия эвтектоидных превращений.

АsФр+Цк

После окончательного охлаждения доэвтектоидные сплавы имеют структуру: феррит + перлит. Чем больше углерода, тем меньше феррита и больше перлита.

Сплавы с содержанием углерода менее 0,02% называются техническим железом. Ниже линии GP существует только феррит. С понижением температуры растворимость углерода в -железе уменьшается в соответствии с линией PQ – линией предельной растворимости углерода в – железе. Из феррита выделяется цементит третичный. Точка Р соответствует максимальной растворимости углерода в -железе – 0,02%.

Точка Р соответствует максимальной растворимости углерода в -железе – 0,02%.

Линия МО – линия магнитных превращений. Сталь при нагреве становится немагнитной, никаких структурных изменений при этом не происходит.

vk.com/club152685050 | vk.com/id446425943

В заэвтектоидных сталях (0,8 %С 2,14) вследствие уменьшения растворимости углерода в -железе с понижением температуры выделяется избыточная фаза – вторичный цементит. Превращение аустенита начинается в соответствии с линией ES – линией цементитных превращений (или предельной растворимости углерода в -железе).

По мере выделения цементита состав аустенита изменяется по линии ES, приближаясь к эвтектоидному. Этот состав достигается на линии PSK, где происходит эвтектоидное превращение аустенита в перлит.

После окончательного охлаждения заэвтектоидные сплавы имеют структуру: цементит + перлит.

Вэвтектоидной стали (0,8%С) весь аустенит переходит в перлит. Перлит чаще имеет пластинчатое строение, то есть состоит из чередующихся пластинок феррита и цементита. Толщина пластинок 7,3:1. После специальной обработки перлит может иметь зернистое строение.

Толщина пластинок 7,3:1. После специальной обработки перлит может иметь зернистое строение.

Перлит с пластинчатым цементитом обладает твердостью 200 – 230 НВ, пределом прочности 800 – 900 МПа, относительным удлинением 10%.

Вдоэвтектических чугунах ниже 1147 С происходит частичный распад аустенита – как первичных его кристаллов, выделившихся из жидкости, так и аустенита, входящего в состав ледебурита (вследствие уменьшения растворимости углерода в соответствии с линией SE).

При 727 С аустенит, обедненный углеродом до 0,8%, превращается в перлит. Таким образом, доэвтектические чугуны, после окончательного охлаждения имеют структуру перлит + цементит вторичный + ледебурит, где ледебурит – механическая смесь перлита и цементита. Эвтектический чугун состоит только из ледебурита (перлит + цементит). Заэвтектический чугун содержит углерода больше 4,3% и после затвердевания его структура – цементит + ледебурит.

Фазовый состав всех сплавов при температуре ниже 727 С одинаков; они состоят из феррита и цементита1. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Построение кривых охлаждения При построении кривых охлаждения необходимо пользоваться правилом

фаз: с=k – f + 1,

где с – вариантность системы (число степеней свободы), k – число компонентов, f – число фаз.

Количество компонент в данной системе всегда равно 2 – это железо и углерод.

Количество фаз находят используя диаграмму (рис. 6).

1 Умножение содержания углерода на 15 дает содержание цементита в стали и чугуне, % по массе, а практически и по объему.

19

vk.com/club152685050 | vk.com/id446425943

Не следует путать фазы со структурными составляющими, так как последние могут быть однофазными и многофазными, а одна и та же фаза может входить в разные составляющие. Например, в доэвтектических чугунах при комнатной температуре цементит вторичный, цементит перлита и цементит ледебурита является одной и той же фазой. Структура этого чугуна – перлит + ледебурит + цементит, а фазовый состав – феррит + цементит. Рассуждения: перлит это двухфазная структурная составляющая, состоящая из феррита и цементита; ледебурит при комнатной температуре состоит из перлита и цементита, в свою очередь, перлит сам по себе тоже неоднороден и является смесью феррита и цементита; а структурная составляющая цементит – однофазна. Схематично эти рассуждения можно представить следующим образом:

Структура этого чугуна – перлит + ледебурит + цементит, а фазовый состав – феррит + цементит. Рассуждения: перлит это двухфазная структурная составляющая, состоящая из феррита и цементита; ледебурит при комнатной температуре состоит из перлита и цементита, в свою очередь, перлит сам по себе тоже неоднороден и является смесью феррита и цементита; а структурная составляющая цементит – однофазна. Схематично эти рассуждения можно представить следующим образом:

Зная количество фаз и количество компонент, можно определить число степеней свободы. На линиях эвтектического, эвтектоидного и перитектического превращений система Fе – Fе3С находится в трехфазном состоянии, которое согласно правилу фаз является для двухкомпонентных систем нонвариантной: C=2-3+1=0. Все превращения при С = 0 происходят при постоянных температурах, и на кривой охлаждения они характеризуются горизонтальным участком.

Вдвухфазных областях диаграммы системы являются моновариантным:

С= 2-2+1=1, в связи с чем превращения в сплавах в этих областях происходят в интервале температур. Выделение скрытой теплоты кристаллизации замедляет темп снижения температуры, поэтому участки кривых охлаждения в таких случаях будут пологими (с меньшим наклоном). Начало и конец превращений, когда изменяется вариантность системы, фиксируют на кривых охлаждения перегибами.

Выделение скрытой теплоты кристаллизации замедляет темп снижения температуры, поэтому участки кривых охлаждения в таких случаях будут пологими (с меньшим наклоном). Начало и конец превращений, когда изменяется вариантность системы, фиксируют на кривых охлаждения перегибами.

Воднофазных областях системы биварианты: C=2-1+1=2. При этом с изменением температуры никаких превращений не происходит, и на кривых охлаждения будут крутые участки (с большим наклоном).

Кривые охлаждения необходимо строить, начиная с жидкого состояния. На каждом участке кривой должны быть обозначены число степеней свободы (С = …) и структуру. На горизонтальных участках обозначают превращения, например, А→Ф+Ц.

На рис. 7 приведен пример построения кривой охлаждения заэвтектоидной стали содержащей 1,5%С.

Выше линии ликвидус сплав находится в жидком однофазном состоянии. В соответствии с правилом фаз (С=2-1+1=2, фаза – жидкий раствор) система в этой области бивариантна, фазовых превращений не

20

vk. com/club152685050 | vk.com/id446425943

com/club152685050 | vk.com/id446425943

происходит, и температура до точки 1 снижается достаточно интенсивно (крутой участок кривой охлаждения).

В точке 1 начинается процесс первичной кристаллизации, продолжающийся до точки 2, из жидкого раствора выпадают кристаллы аустенита. По мере охлаждения сплава от точки 1 до точки 2 концентрация компонентов в аустените изменяется согласно линии JЕ от точки J к точке 2, а в жидкости – согласно линии BC от точки 1 к точке 2 (рис. 3). Составы и количества фаз определяют по правилу отрезков. Например, в точке m состав жидкой фазы найдем проекцией точки n на ось концентраций, а состав твердой фазы – проекцией точки k.

2΄

Рис. 7. Диаграмма состояния Fe – C и кривая охлаждения для стали, содержащей 1,5%С.

Количество фаз определяют из соотношения отрезков:

Q |

|

| km | 100 %; | Q |

|

| mn | 100 % | |

ж | kn | тв | kn | |||||||

|

|

|

|

|

|

Процесс первичной кристаллизации в данном случае идет при понижении температуры, что согласуется с правилом фаз (С=2-2+1=1; фазы – жидкий раствор и аустенит). Таким образом, система в этой области моновариантна, в процессе превращения выделяется скрытая теплота кристаллизации, замедляющая снижение температуры, поэтому участок кривой охлаждения будет пологим. Первичная кристаллизация сплава заканчивается в точке 2.

Таким образом, система в этой области моновариантна, в процессе превращения выделяется скрытая теплота кристаллизации, замедляющая снижение температуры, поэтому участок кривой охлаждения будет пологим. Первичная кристаллизация сплава заканчивается в точке 2.

В интервале между точками 2 и 3 сплав охлаждается, не претерпевая никаких превращений. Система при этом бивариантна (C=2-1+1=2; фаза – аустенит), участок кривой охлаждения будет крутым.

При температуре, соответствующей точке 3, достигается предел насыщения аустенита углеродом. Ниже этой точки аустенит становится перенасыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и здесь выделяется в виде вторичного цементита. Процесс кристаллизации вторичного цементита, в соответствии с правилом фаз, протекает с понижением температуры сплава (С=2-2+1=1; фазы – аустенит и

21

vk.com/club152685050 | vk.com/id446425943

цементит). Таким образом, система моновариантна, выделяющаяся скрытая теплота кристаллизации замедляет снижение температуры, и участок кривой охлаждения будет пологим. Концентрация углерода в аустените при этом изменяется согласно линии ES от точки 3 к точке S и достигает эвтектоидной (0,8%С) при температуре 727 С (точка 4). При этой температуре и концентрации аустенит превращается в перлит (эвтектоидное превращение):

Концентрация углерода в аустените при этом изменяется согласно линии ES от точки 3 к точке S и достигает эвтектоидной (0,8%С) при температуре 727 С (точка 4). При этой температуре и концентрации аустенит превращается в перлит (эвтектоидное превращение):

Аs Фр+Цк

Согласно правилу фаз при эвтектоидном превращении система нонвариантна (С=2-3+1=0; фазы – аустенит, цементит, феррит), процесс идет при постоянной температуре, и на кривой охлаждения будет горизонтальный участок.

Ниже температуры 727°С в рассматриваемом сплаве практически не происходит превращений. По теоретическим данным, из феррита здесь выделяется третичный цементит, вследствие чего система будет моновариантной (С=2-2+1=1; фазы – феррит и цементит). Но феррит здесь содержится только в составе перлита, третичный цементит выделяется в незначительном количестве и металлографически не обнаруживается, так как сливается с цементитом перлита. Таким образом, в структуре стали данного состава при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой вторичного цементита.

Превращения в сплавах в процессе нагрева происходят в обратной последовательности при некотором их перегреве выше температур равновесного состояния.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Как взаимодействует углерод с железом?

2.Какое максимальное процентное содержание углерода может быть в α-, γ-, δ-железе?

3.Укажите линии и точки диаграммы, приведите их названия.

4.Что представляет собой каждая из структурных составляющих: аустенит, феррит, цементит, перлит, ледебурит?

5.Что представляет собой перитектическое превращение?

6.Что представляет собой эвтектическое превращение и как оно протекает?

7.Что представляет собой эвтектоидное превращение и как оно протекает?

8.Какие фазы присутствует на линии PSK и каковы их составы? Какова вариантность системы на этой линии?

9.Какой цементит называется первичным, вторичным, третичным?

10.В чем причина выделения вторичного и третичного цементита по мере понижения температуры?

11.Расскажите и покажите, как определяется концентрация углерода в аустените при различных температурах в заэвтектоидных сталях и доэвтевктических чугунах.

12.Какое изменение происходит в ледебурите на линии РSК?

13.В чем причина выделения феррита в доэвтектоидных сталях ниже линии

GS?

22

vk.com/club152685050 | vk.com/id446425943

14.Какие фазы присутствуют в доэвтектических чугунах при комнатной температуре и какова при этом вариантность системы?

23

Основные определения и обозначения диаграммы железо цементит

Железо – металл переходной группы серебристо-серого цвета, с плотностью 7,8 т/м3, температурой плавления 1539 °С. При изменении температуры изменяется строение кристаллической решетки железа (Feδ(C)-1539…1392 °С, Feγ-1392…911 °С, Feα -911…768 °С, Feα- менее 768 °С).

Углерод – неметаллический элемент с плотностью 2,5 т/м3, температурой плавления 2500 °С. Углерод имеет две аллотропические формы: графита и алмаза.

Аустенит (А) — твердый раствор внедрения углерода в γ-железе; предельная растворимость углерода в γ-железе – 2,14% (σв=600 МПа, δ=30%, НВ 1800…2000).

Ледебурит (Л) — структурная составляющая (эвтектика) железоуглеродистых сплавов, главным образом чугунов, представляющая собой механическую смесь кристаллов аустенита и цементита, образующихся в сплавах, содержащих от 2,0 до 6,67% углерода (σв=1000 МПа, δ=1…2%, НВ4 500…5000).

Перлит (П) — структурная составляющая (эвтектоид) железоуглеродистых сплавов, представляющая собой механическую смесь чередующихся пластинок феррита и цементита, образующихся при распаде аустенита во всех сплавах системы с концентрацией углерода более 0,02% при t = 727°С (σв=600 МПа, δ=20%, НВ 2000).

Сталь — железоуглеродистый сплав, содержащий 0,02 – 2,14% углерода. По содержанию углерода и наличию структурных составляющих различают: доэвтектоидные (углерода 0,02 – 0,83%), эвтектоидные (углерода 0,83%), заэвтектоидные (углерода 0,83 – 2,14%) стали.

Феррит (Ф) — твердый раствор внедрения углерода в α-железе. Различают низкотемпературный α-феррит с растворимостью углерода до 0,02 % и высокотемпературный α-феррит с предельной растворимостью углерода 0,1% (σв=300 МПа, δ=40%, НВ800…1000).

Цементит Fe3C (Ц) — химическое соединение железа с углеродом (карбид железа) с концентрацией углерода 6,67% (σв = 20000 МПа, δ=0%, НВ8000).

Чугун — железоуглеродистый сплав, содержащий более 2,14% углерода. По содержанию углерода и наличию структурных составляющих различают чугуны: доэвтектические (углерода 2,14 – 4,3%), эвтектические (углерода 4,3%) и заэвтектические чугуны (углерода 4,3 – 6,67%).

Чугуны белые — чугуны, кристаллизующиеся подобно углеродистым сталям по метастабильной диаграмме состояния Fe – Fe3C (углерод находится в химически связанном состоянии в виде цементита; имеет белый блестящий излом).

Основными компонентами сталей и чугунов являются железо и углерод. Углерод может находиться в равновесии с жидкой фазой и с твердыми растворами на основе железа в виде цементита (метастабильное равновесие) или графита (стабильное равновесие) в зависимости от внешних условий. Это обстоятельство определяет два варианта диаграммы состояния «железо — углерод» (рисунок 1). Большее практическое значение имеет метастабильная диаграмма состояния. С помощью этой диаграммы объясняют не только превращения, происходящие в сталях и белых чугунах. Она является основой для выбора оптимальных режимов термообработки железоуглеродистых сплавов.

Большее практическое значение имеет метастабильная диаграмма состояния. С помощью этой диаграммы объясняют не только превращения, происходящие в сталях и белых чугунах. Она является основой для выбора оптимальных режимов термообработки железоуглеродистых сплавов.

Наряду с основными компонентами в этих сплавах имеются постоянные технологические примеси, которые могут оказывать существенное влияние на их свойства и формирование структуры.

В системе Fe — Fe3C различают следующие фазы: жидкий раствор, твердые растворы — феррит и аустенит, а также цементит (в том числе первичный, вторичный и третичный).

Рисунок 1 – Диаграмма состояния железо-цементит.

К структурным составляющим в системе Fe — Fe3C, наряду с перечисленными выше фазами, относятся ледебурит и перлит.

Составы и количества фаз в системе «железо-цементит» можно определить с помощью правили отрезков. Правилом отрезков, или правилом рычага, пользуются для определения процентного и весового состава жидкой и твердой фаз или двух различных твердых фаз (количество структурных составляющих и их концентраций). Для этого, например, из точки b (рисунок 2) проводят горизонталь до линий GP и GS. Проекция точки a на ось концентраций показывает содержание углерода в феррите, а содержание точки с — содержание углерода в аустените при определенной температуре. Для определения количественного соотношения аустенита и феррита необходимо составить обратно пропорциональное отношение отрезков: Qф/Qау=bc/ab, где Qф — количество феррита; Qay — количество аустенита для температуры, соответствующей точке b. Пусть в точке b масса всего сплава составляет 100 г, тогда Qф/(100 — Qф)=bc/ab. Подставляя значения отрезков bс и ab, взятые из диаграммы состояния, можно определить количество феррита, а затем и количество аустенита.

Для этого, например, из точки b (рисунок 2) проводят горизонталь до линий GP и GS. Проекция точки a на ось концентраций показывает содержание углерода в феррите, а содержание точки с — содержание углерода в аустените при определенной температуре. Для определения количественного соотношения аустенита и феррита необходимо составить обратно пропорциональное отношение отрезков: Qф/Qау=bc/ab, где Qф — количество феррита; Qay — количество аустенита для температуры, соответствующей точке b. Пусть в точке b масса всего сплава составляет 100 г, тогда Qф/(100 — Qф)=bc/ab. Подставляя значения отрезков bс и ab, взятые из диаграммы состояния, можно определить количество феррита, а затем и количество аустенита.

Рисунок 2 – Схема применения правила отрезков

Читайте также: Построение кривых охлаждения сплавов Железо-Цементит

заказ решения заданий по материаловедению. Решение предоставляется в печатном виде (в Word) с детальными комментариями. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |

Диаграмма состояния “железо – углерод”

Диаграмма состояния железо-углерод (цементит) — это графическое отображение фазового состава и структуры сплавов в зависимости от концентрации углерода и температуры

- Жидкая фаза

- Перлит

Компоненты в системе «железо-углерод»

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит:

Железо

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Более точные исследования показали, что цементит может иметь переменную концентрацию углерода. Однако в дальнейшем, при разборе диаграммы состояния, сделаем допущение, что Fе3С имеет постоянный состав. Кристаллическая решетка цементита ромбическая, удельный вес 7,82 г/см3 (очень близок к удельному весу железа). При высоких температурах цементит диссоциирует, поэтому температура его плавления неясна и проставляется ориентировочно – 1260° С. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 210° С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: например, азотом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Если графит является стабильной фазой, то цементит – это метастабильная фаза. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

Влияние химических элементов на свойства железоуглеродистых сплавов

Железоуглеродистый сплав кроме железа и углерода (постоянных компонентов) содержит полезные, вредные и постоянные (технологические) примеси, которые оказывают различные влияния на свойства конструкционных материалов.

Углерод в железоуглеродистом сплаве может находиться в виде карбида железа Fe3C (цементита) либо в виде графита.

Углерод является основным сплавляемым компонентом, который специально вводят для увеличения прочности, твердости и улучшения технологических и эксплуатационных свойств конструкционных материалов. Влияние углерода на свойства конструкционных материалов зависит от состояния или взаимодействия его с железом, т. е. от образования той или иной структуры железоуглеродистого сплава.

Если при взаимодействии углерода с железом образуется цементит, то сплав будет иметь высокие твердость, хрупкость и практически не будет поддаваться обработке резанием.

Если углерод, взаимодействуя с железом, образует структуры механических смесей (перлита или феррита), то сплав будет иметь высокие механические и технологические свойства.

Кремний и марганец в железоуглеродистых сплавах являются полезными примесями. Кремний в сплав попадает частично из руды, а основная масса — в процессе плавки при раскислении сплава.

Раскисление — это процесс удаления вредных включений оксида железа (FeO) путем введения раскислителей (марганца, кремния и различных ферросплавов). Раскислители, соединяясь с оксидом железа, образуют шлаки, которые подлежат удалению. Незначительная часть раскислителей остается в железоуглеродистом сплаве. Как правило, раскислению подлежит большинство сталей и чугунов.

Кремний полностью растворяется в основной структуре сплава с образованием твердого раствора, повышает предел текучести, уменьшает хрупкость. Высокое содержание кремния (1 … 2 %) придает стали упругость. Кроме того, кремний способствует преобразованию углерода из структуры цементита в свободный углерод в виде графита, уменьшая при этом твердость и хрупкость сплавов. Марганец попадает в сплав при переработке марганцевых руд, а также в процессе раскисления.

Марганец образует с железом твердый раствор, а также способствует образованию химического соединения, поэтому он повышает твердость, износостойкость, прочность. Высокое содержание марганца способствует образованию цементита, что приводит к повышению твердости и хрупкости сплава. Кроме того, марганец нейтрализует вредное влияние серы.

Высокое содержание марганца способствует образованию цементита, что приводит к повышению твердости и хрупкости сплава. Кроме того, марганец нейтрализует вредное влияние серы.

Сера и фосфор в железоуглеродистых сплавах являются вредными примесями.

Фосфор попадает в сплав из руды. Исходный чугун, как правило, имеет высокую массовую долю фосфора. Фосфор ограниченно растворяется в железе, а его избыточное содержание приводит к образованию фосфида железа — очень хрупкого соединения. Фосфор, растворяясь в железе, резко снижает его плотность и приводит к хрупкости в холодном состоянии. Это свойство называется хладноломкостью сплавов. Фосфор также приводит к повышению твердости и уменьшению прочности. Марганец, взаимодействуя с фосфором в процессе раскисления, удаляет его с образованием шлаков.

В отдельных случаях фосфор может быть полезен, так как улучшает обрабатываемость резанием, жидкотекучесть, а при наличии незначительного количества меди повышает коррозионную стойкость.

Сера попадает в сплав из руд, а также из топлива в процессе его горения. Не растворяясь в железе, сера образует с ним легкоплавкую и очень хрупкую механическую смесь (эвтектику) и делает сплав хрупким в районе температур красного каления (это свойство получило название красноломкости), поэтому железоуглеродистые сплавы с высоким содержанием серы не подвергаются горячей обработке давлением.

При высоком содержании в сплаве углерода наличие серы повышает его твердость и хрупкость, ухудшает литейные свойства, снижает жидкотекучесть, увеличивает усадку металла при охлаждении отливок и склонность к образованию микротрещин. Вредное влияние серы нейтрализуется марганцем. При введении в сплав незначительной массовой доли марганца образуется соединение с серой — сульфид марганца (MnS) вместо легкоплавкого сульфида железа (FeS). Сульфид марганца частично удаляется вместе со шлаком.

В железоуглеродистых сплавах могут находиться с очень низкой массовой долей различные газы: азот, водород и кислород. Эти химические элементы являются скрытыми примесями. Из-за сложности их химического анализа массовую долю этих элементов не определяют и в технических условиях не нормируют.

Эти химические элементы являются скрытыми примесями. Из-за сложности их химического анализа массовую долю этих элементов не определяют и в технических условиях не нормируют.

Кроме того, в незначительных количествах встречаются различные металлы (олово, цинк, сурьма, свинец, никель, медь, хром и др.) — случайные примеси. Эти группы металлов попадают как из руд, так и из перерабатываемого при металлургическом процессе стального лома.

Все перечисленные случайные примеси являются неизбежным следствием технологического процесса, т. е. специально не добавляются. В связи с этим получаемые стали с незначительной массовой долей никеля, меди, хрома и других металлов не рассматривают как легированные стали.

Кроме естественных, постоянных, скрытых и случайных химических элементов в железоуглеродистый сплав (особенно в сталь) вводят специальные химические элементы с целью изменения микроструктуры сплава, физико-химических и других свойств.

Специально вводимые в железоуглеродистый сплав химические элементы называют легирующими элементами, а сплавы, полученные на их основе, — легированными сплавами (сталями и чугунами).

В качестве легирующих элементов вводят алюминий, ванадий, вольфрам, молибден, медь, кобальт, кремний, никель, тантал, титан, хром и др.

Государственные стандарты строго регламентируют массовую долю полезных и вредных примесей в железоуглеродистых сплавах.

В сталях, как правило, содержание этих элементов, %, ограничивается следующими верхними пределами:

Марганец ………………………………………………………………………………… 0,8

Кремний ………………………………………………………………………………….. 0,5

Фосфор …………………………………………………………………………………… 0,05

Сера ………………………………………………………………………………………… 0,05

В чугунах по государственным стандартам допускается более высокая массовая доля, %, полезных и вредных примесей (в зависимости от групп и марок):

Марганец ……………………………………………………………………… 0,3 … 1,5

Кремний ………………………………………………………………………… 0,3 … 5,0

Фосфор …………………………………………………………………………. 0,20… 0,65

Сера ………………………………………………………………………………. 0,08 … 0,12

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова. Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части.

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Химические соединения

Основные структуры, составляющие железоуглеродистых сплавов:

Феррит представляет собой твердый раствор углерода в α-Fe. При температуре 723°C максимальное содержание углерода составляет 0.02%.It не вытравит если никакие примеси.

Цементит-соединение, содержащее углерод железа fe3c-6,67% карбида углерода. Эвтектика является неотъемлемой частью смеси и самостоятельным структурным компонентом. За счет замещения атомами других металлов может образовываться твердый раствор, который неустойчив и разлагается при термической обработке. Цементит очень твердых(НВ 800) и хрупок.

Аустенит представляет собой твердый раствор углерода в γ-Fe. Атомы углерода вводятся в кристаллическую решетку, и степень насыщения может варьироваться в зависимости от температуры и impurities. It устойчив только при высоких температурах, а стабилен даже при нормальных низких температурах-примеси Mn, Cr. Аустенитная твердость HB 170… 220.

Микроструктура:

- а-гиперэвтектоидная сталь-феррит (светлая область) и перлит (темная область) с увеличением 500X, б-эвтектоидная сталь-перлит (1000′), в-эвтектоидная сталь-зацепляющийся перлит и цементит (200’).

)

) - Растворимость углерода в феррите снижается с 727% при 0,02°с до 0,005% при комнатной температуре.

Другие структурные составляющие в системе «железо-углерод»

Кроме компонентов и фаз в системе сплавов «железо-углерод» присутствуют другие структурные составляющие — перлит и ледебурит

Перлит

Перлит — эвтектоид, механическая смесь феррита и цементита, полученная в результате распада аустенита при охлаждении сплавов ниже 727° С. При медленном охлаждении перлит присутствует во всех сплавах с концентрацией углерода от 0,02 до 6,67%. Под микроскопом перлит может выглядеть либо как пластины, либо как зерна — зернистый перлит. Его вид, также как и механические свойства, зависит от скорости охлаждения сплава и вида его термической обработки

Ледебурит в сталях

Ледебурит — эвтектика, механическая смесь аустенита и цементита, выделяющаяся из жидкости при охлаждении сплавов ниже 1147° С. Принципиальное отличие эвтектикой составляющей от эвтектоидной заключается в том, что первая выделяется из жидкости, а вторая из твердого раствора, в случае железоуглеродистых сплавов — из аустенита. Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Сплавы железа с углеродом

Железоуглеродистые сплавы могут содержать следующие структурные компоненты:

- Феррит (F) представляет собой твердый раствор, содержащий углерод и другие элементы в iron. It имеет объемно-центрированную кубическую решетку. Растворимость углерода в феррите очень мала, до 0,005% при комнатной температуре. При 727°C, самая высокая растворимость 0,02% феррита очень пластична, мягка и обрабатывается путем приложения давления в холодных условиях.

Аустенит (а) представляет собой твердый раствор углерода и других элементов G-iron. It присутствует только при высоких температурах. максимальная растворимость углерода в г-железе составляет 1147% при температуре 2,14°С и 727 ° с при 0,8%.Эта температура является нижним пределом присутствия аустенита в железоуглеродистом сплаве. Аустенит очень пластичен, но тверже феррита.

Значение линий диаграммы состояния системы железо-углерод

Значения линий на диаграмме железо-углерод

Всякая диаграмма состояния показывает условия равновесного сосуществования фаз во взятой системе компонентов.

Полное физико-химическое равновесие между фазами может быть достигнуто только в специальных лабораторных условиях, а на практике некоторым приближением к этому состоянию может быть случай чрезвычайно медленного охлаждения или нагрева сплава с весьма длительными выдержками во времени при любых искомых температурах.

Сложный эфир уксусной кислоты — https://www.dcpt.ru

Диаграмма состояния системы железо-углерод – Технарь

Механические смеси состоят из нескольких компонентов, которые при затвердевании (кристаллизации) не взаимодействуют друг с другом. Каждая из фаз сохраняет свою кристаллическую решетку. Например, у сталей могут одновременно быть смеси феррита и аустенита, или перлита и цементита. Диаграммы состояния строятся на основе кривых нагрева и охлаждения. Рассмотрим сплав (рис. 1.25) медь- никель (Cu — Ni). Атомы Cu и Ni могут соединяться в любых пропорциях (0…100%), образуя твердый раствор, при этом атомы Ni могут замещать в кристаллической решетке Cu все атомы. По горизонтальной оси откладывается содержание компонентов в твердом растворе, а по вертикальной- температура. Точка 1083 °C показывает температуру плавления меди, а точка 1452 °C –никеля. Нижняя линия (солидус) –это граница твердого раствора. Ниже ее оба металла и смесь находятся в твердом состоянии (в кристаллическом виде). Выше верхней линии (ликвидуса) располагается область жидкого раствора обоих этих металлов и сплавов. В «чечевице» , очерченной нижней и верхней линиями , лежит область смеси кристаллов и более тугоплавкового металла с капельками более легкоплавкого.

По горизонтальной оси откладывается содержание компонентов в твердом растворе, а по вертикальной- температура. Точка 1083 °C показывает температуру плавления меди, а точка 1452 °C –никеля. Нижняя линия (солидус) –это граница твердого раствора. Ниже ее оба металла и смесь находятся в твердом состоянии (в кристаллическом виде). Выше верхней линии (ликвидуса) располагается область жидкого раствора обоих этих металлов и сплавов. В «чечевице» , очерченной нижней и верхней линиями , лежит область смеси кристаллов и более тугоплавкового металла с капельками более легкоплавкого.

В правой части рисунка 1.25 находятся кривые нагрева и охлаждения смеси (в данном случае представлена 50 % смесь) этих металлов. На основании таких кривых, полученных для различных смесей в интервале 0…100% и построена диаграмма состояний. На кривых нагрева и охлаждения видны горизонтальные линии: при разрушении кристаллов тепло подводится , но повышения температуры нет, т.к. это тепло расходуется на разрушение кристаллов; при кристаллизации, наоборот, выделяется тепло, поэтому температура сплава по времени не снижается.

Для компонентов (пример для смеси свинец–сурьма), неограниченно растворимых в жидком состоянии и совершенно нерастворимых в твердом состоянии, с образованием механической смеси (эвтектики), диаграмма представлена на рис. 1.26.

На первом участке диаграммы ниже линии температур 327…243 °C кристаллизуется свинец, а далее на участке температур 243…631 °C — сурьма. В точке С кристаллизуется свинец и сурьма, и жидкость без промежуточных фаз переходит в твердое состояние. Эта смесь называется эвтектикой. До нее будет доэвтектический сплав (Рb + Э), а после заэвтектический сплав (Sb + Э). В точке С самая низкая температура плавления ( 243 °C ) сплава.

Имеется связь характера диаграмм состояний со свойствами (электропроводность, твердость, прочность и т. д.). Так для первой группы сплавов –твердых растворов, с ростом концентрации компонента (например, Ni на рис. 1.25) механические свойства (твердость, прочность) увеличиваются, а для второй группы имеется точка экстремума, т. е. сначала механические характеристики повышаются, а далее снижаются.

е. сначала механические характеристики повышаются, а далее снижаются.

Структурные составляющие железо — углеродистых сплавов представлены в виде твердых растворов (рис. 1. 27) ( феррит и аустенит), химического соединения (цементит) и механических смесей (перлит, ледобурит,…).

Феррит это твердый раствор внедрение углерода в a—железо. Он очень мягкий и пластичный, хорошо проводит тепло и электричество, сильно магнитен. Углерода в нем очень мало ( около 0,002 % ). В микроструктурах металла цементит имеет белый цвет. Углерод замещает центральный атом объемно — центрированной кубической решетки (a — железо) или вакансии кристаллической решетки.

Фазовые превращения (рис. 1.28) происходят по мере изменения температуры. При нагреве до 768 °С a — железо теряет свои магнитные свойства, но кристаллическая решетка не меняется.

При 898 °С – эта решетка превращается в гранецентрированную кубическую решетку, называемую g — железом. Аустенит это твердый раствор внедрения углерода в y –железо. Он не магнитен, сравнительно мягкий, углерода содержится в нем максимально до 2 %.

Аустенит это твердый раствор внедрения углерода в y –железо. Он не магнитен, сравнительно мягкий, углерода содержится в нем максимально до 2 %.

При 1401 °С g — железо превращается в s — железо с объемно — центрированной решеткой, существующей до температуры плавления железа (1539 °С ).

Цементит — это химическое соединение (карбид железа Fe3C), содержащее 6,67 % углерода и имеющее высокую твердость и хрупкость, плохо проводящее электрический ток и тепло. Цементная сетка является светлой на микроструктурах сплава. Цементит является неустойчивым химическим соединением и при высоких температурах происходит его распад на железо и углерод:

Fe3 C ® Fe + C.

Ледебурит—это механическая смесь ( эвтектика ), состоящая из аустенита и цементита и содержащая 4,3 % углерода , образуется при температурах ниже 1147 °С, имеет высокую твердость и хрупкость.

Перлит – механическая смесь (эвтектоид), состоящая из тонких пластинок или зерен цементита и феррита, образуется в результате распада аустенита при температурах ниже 727 °С. Углерода в перлите 0,8 %.

Углерода в перлите 0,8 %.

На основе кривых охлаждения и нагрева сплавов Fe-C строится диаграмма состояний системы железо-углерод. На ней имеются линии: ликвидуса–АСД; солидуса — AECF. Выше линии ликвидуса металл находится в жидком состоянии, а ниже линии солидуса в твердом (кристаллическом) состоянии. Остальные линии отражают превращения в сплавах, происходящие после затвердевания. Ниже линии солидуса, при дальнейшем снижении температуры происходят структурные изменения, т.е. перекристаллизация уже в твердом состоянии (вторичная кристаллизация).

В точке S аустенит распадается на твердую однородную смесь кристаллов феррита и цемента — перлит. Сплав в точке S — эвтектоидный, при содержании углерода меньше 0,8% доэвтектоидный, а более 0,8% — заэвтектоидный. После 0,8% происходит распад аустенита с выпаданием из него вторичного цементита.

Точка А –это температура плавления чистого железа Fe, а точка Д — температура плавления цементита Fe3C. Точка Е ( 2,14 % С) делит сплав на две группы: стали и чугуны. Левее точки Е будут стали, а правее- чугуны.

Точка Е ( 2,14 % С) делит сплав на две группы: стали и чугуны. Левее точки Е будут стали, а правее- чугуны.

Температура плавления стали с увеличением количества углерода С в ней снижается, а чугунов после 4,3 % — увеличивается. Сразу после затвердевания структура сталей состоит из аустенита, а чугунов из смесей: аустенит + ледебурит ; цементит + ледебурит.

При охлаждении доэвтектоидных сталей (С < 0,8%, т.е. левее точки S) аустенит распадается, из него выделяется феррит.

В эвтектоидной точке С будет механическая смесь кристаллов аустенита и цементита — ледебурит. Правее точки С выделяется цементит. Сплавы чугунов левее точки С — доэвтектоидные, правее — заэвтектоидные.

Белые чугуны (белый оттенок на изломе). состоят из ледебурита и цементита Они твердые, хрупкие, трудно механически обрабатываются. Используются для передела в сталь.

Если углерод в сплаве находится в свободном состоянии, т.е. в виде графита, то это серые чугуны.

Диаграмма железо — углерод имеет большое практическое значение для инженеров. По ней можно определить температуру плавления и затвердевания сталей и чугунов, интервалы температур при обработке сталей давлением (ковка, штамповка,…) и термической обработке (закалка, отпуск,…), т.е. .она нужна металлургу, кузнецу и термисту.

Метки: доэвтектический сплавзаэвтектический сплавковкаЛедебуритледобуритмагнитенМеханические смесиперлитпрочностьсваркасвинец–сурьмаСтруктурные составляющие железотвердостьФазовые превращенияЦементитштамповкаэвтектоид

Диаграмма Железо-Цементит (метастабильная) и кривая охлаждения сплава Fe-C

- формат doc

- размер 31 КБ

- добавлен 23 июня 2009 г.

Рисунок в векторном формате. Диаграмма и кривая охлаждения на одном

рисунке (с общей шкалой температур) с подписанным составом фаз на

различных участках и с обозначенными превращениями фаз. Содержание

углерода 1,15 %. Температуры излома кривой подписаны соответственно

диаграмме. Автор: Бечин А. В. АГТУ (САФУ) и другие У/З (все, где

изучают материаловедение).

Содержание

углерода 1,15 %. Температуры излома кривой подписаны соответственно

диаграмме. Автор: Бечин А. В. АГТУ (САФУ) и другие У/З (все, где

изучают материаловедение).

Читать онлайн

Смотрите также

Лабораторная

- формат rtf

- размер 6.62 МБ

- добавлен 18 октября 2010 г.

1. Задание №1 Диаграмма Железо-цементит и ее составляющие. 2. Задание №2 Расшифровать марку сплава, влияние элементов, входящих в сплав, график термической обработки детали для получения заданных механических свойств 7ХГ2ВМ, 3. Задание №3 условия образования твердых растворов, механических смесей и химических соединений в металлических сплавах

Лабораторная

- формат doc

- размер 81.

37 КБ

37 КБ - добавлен 19 февраля 2010 г.

Что такое твердость. Методика ее определения. Начертите диаграмму состояния железо-цементит с указанием во всех ее областях фаз и структурных составляющих. Рассмотрите формирование структуры при охлаждении из жидкого состояния сплава, содержащего 3,8% С. В произвольной точке этого сплава между линиями ликвидус и солидус, определите содержание C в фазах и их количество. Назначить режим обработки шестерни из стали 20 обеспечивающий твердость зуба H…

Лабораторная

- формат docx

- размер 1014.83 КБ

- добавлен 02 марта 2010 г.

Железо и его сплавы. Диаграмма состояния «железо-цементит». Критические точки и структурные составляющие. Технологические особенности производства изделий из полимерных материалов. Свободное литьё в формы. Оборудование и оснастка.

Критические точки и структурные составляющие. Технологические особенности производства изделий из полимерных материалов. Свободное литьё в формы. Оборудование и оснастка.

Контрольная работа

- формат rtf

- размер 12.39 МБ

- добавлен 31 мая 2011 г.

Тверской государственный технический университет, факультет ИДПО, 2 курс, СТМ. Контрольная работа по материаловедению, Вариант №1. Вычертите диаграмму состояния железо – цементит, укажите структурные составляющие во всех областях диаграммы, постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,35 % углерода Какова структура этого сплава при комнатной температуре и как такой сплав называется? Расшифруйте марку стали…

Лабораторная

- формат docx

- размер 935.

16 КБ

16 КБ - добавлен 09 марта 2010 г.

Пользуясь диаграммой состояния железо-углерод (цементит). опишите процесс охлаждения сплава (от жидкого состояния до комнот-ной температуры) содержащего 3% углевода. Укажите причины возникновения трещин в отливках. Перечислите виды трещин. Назовите меры предупреждения трещин и коробления отливок. Опишите явления, происходящие в металле при нагреве перед обра-боткой давлением. Изложите понятие температурного интервала обработки металлов давлением…

- формат pdf

- размер 2.64 МБ

- добавлен 02 ноября 2009 г.

Учебное пособие. Основы теории сплавов. Диаграмма состояния двухкомпонентной системы с неограниченной растворимостью. Диаграмма состояния Железо- карбид железа(Fe-Fe3C). Кристализация и формирование структуры сплава. Отжиг. Закалка. Отпуск. и т. д.

Кристализация и формирование структуры сплава. Отжиг. Закалка. Отпуск. и т. д.

Курсовая работа

- формат docx

- размер 49.71 КБ

- добавлен 08 декабря 2011 г.

Сумской Государственный Университет, Сумы/Украина, Кафедра ПМ и ТКМ(материаловедения), 2010, 13 страниц. Описана диаграмма состояния двойных сплавов и диаграмма железо-цементит.

Статья

- формат doc

- размер 3.69 МБ

- добавлен 28 декабря 2011 г.

МГАКХиС, Москва, Засимова Т.В., 2011 г., 176 стр. Введение. Задачи курса. Строение и свойства типовых двухкомпонентных сплавов. Фазовые превращения в железоуглеродистых сплавах. Диаграмма железо-цементит. Основы термической обработки сталей. Фазовые превращения в сплавах железо-углерод в твердом состоянии. Фазовые превращения при нагреве стали. Вязкое и хрупкое разрушение. Этапы процесса хрупкого разрушения. Конструкционные стали. Цветные металл…

Строение и свойства типовых двухкомпонентных сплавов. Фазовые превращения в железоуглеродистых сплавах. Диаграмма железо-цементит. Основы термической обработки сталей. Фазовые превращения в сплавах железо-углерод в твердом состоянии. Фазовые превращения при нагреве стали. Вязкое и хрупкое разрушение. Этапы процесса хрупкого разрушения. Конструкционные стали. Цветные металл…

Практикум

- формат doc

- размер 240.5 КБ

- добавлен 30 января 2012 г.

Методические указания к лабораторной работе по материаловедению. – Омск: Изд-во СибАДИ, 2002. – 13 с. Рассмотрены структуры сталей и чугунов и их связь с диаграммой состояния железо–цементит. Показаны зависимости структур углеродистых материалов от их химического состава и температуры. Указаны области применения чугунов. Таблиц: 1 Иллюстраций: 8 Библиография: 2 названия Содержание Введение Краткие сведения о диаграмме состояния железо–цементит…

Указаны области применения чугунов. Таблиц: 1 Иллюстраций: 8 Библиография: 2 названия Содержание Введение Краткие сведения о диаграмме состояния железо–цементит…

Лабораторная

- формат gif, jpg

- размер 5.73 МБ

- добавлен 16 января 2010 г.

На диаграмме сплавов не указаны критические точки, по которым строилась кривая охлаждения сплава.rn

Что такое фазовая диаграмма железо-углерод?

Фазовая диаграмма железо-углерод

Фазовая диаграмма железо-углерод широко используется для понимания различных фаз стали и чугуна. И сталь, и чугун представляют собой смесь железа и углерода. Также оба сплава содержат небольшое количество микроэлементов.

График довольно сложный, но, поскольку мы ограничиваем наше исследование Fe3C, мы сосредоточимся только на 6,67 весовых процентах углерода.

Эта фазовая диаграмма железо-углерод построена с массовыми концентрациями углерода по оси X и температурной шкалой по оси Y.

На рис. показана диаграмма равновесия Fe-C, на которой изображены различные структуры (полученные при нагреве и охлаждении), фазы и микроскопические составляющие различных видов стали и чугуна. Основные структуры, значение различных линий и критические точки обсуждаются ниже.

Структуры на диаграмме Fe-C

Основными микроскопическими составляющими железа и стали являются следующие:

- Аустенит

- Феррит

- Цементит

- Перлит

1. Аустенит

Аустенит представляет собой твердый раствор свободного углерода (феррита) и железа в гамма-железе. При нагреве стали после достижения верхней критической температуры завершается формирование структуры аустенита, который является твердым, пластичным и немагнитным.

Способен растворять большое количество углерода. Он находится между критическими или переходными диапазонами при нагреве и охлаждении стали. Он образуется при содержании в стали углерода до 1,8% при 1130°С. При охлаждении ниже 723°С он начинает превращаться в перлит и феррит. Аустенитные стали не упрочняются обычными методами термической обработки и немагнитны.

Он образуется при содержании в стали углерода до 1,8% при 1130°С. При охлаждении ниже 723°С он начинает превращаться в перлит и феррит. Аустенитные стали не упрочняются обычными методами термической обработки и немагнитны.

2. Феррит

Феррит содержит очень мало углерода или совсем не содержит углерода в железе. Это название, данное кристаллам чистого железа, которые являются мягкими и пластичными. Медленное охлаждение низкоуглеродистой стали ниже критической температуры приводит к образованию ферритной структуры. Феррит не затвердевает при быстром охлаждении. Он очень мягкий и очень магнитный.

3. Цементит

Цементит представляет собой химическое соединение углерода с железом и известен как карбид железа (Fe3C). Чугун с содержанием углерода 6,67% имеет полную структуру цементита. Свободный цементит содержится во всех сталях, содержащих более 0,83% углерода. Он увеличивается с увеличением процентного содержания углерода, как это отражено на диаграмме равновесия Fe-C. Это очень тяжело.

Это очень тяжело.

Считается, что твердость и хрупкость чугуна обусловлены наличием цементита. Это снижает прочность на растяжение. Он образуется, когда углерод образует определенные соединения с железом в виде карбидов железа, чрезвычайно твердых по своей природе. Хрупкость и твердость чугуна в основном определяются наличием в нем цементита. Магнитен ниже 200°C.

4. Перлит

Перлит представляет собой эвтектоидный сплав феррита и цементита. Это происходит, в частности, в средне- и низкоуглеродистых сталях в виде механической смеси феррита и цементита в соотношении 87:13. Его твердость увеличивается с увеличением доли перлита в железном материале.

Перлит относительно прочен, тверд и пластичен, в то время как феррит слаб, мягок и пластичен. Он состоит из чередующихся светлых и темных пластин.

Эти слои попеременно состоят из феррита и цементита. При рассмотрении под микроскопом поверхность выглядит как жемчужина, поэтому ее называют перлитной. Твердые стали представляют собой смесь перлита и цементита, а мягкие стали — смеси феррита и перлита.

По мере увеличения содержания углерода выше 0,2 % при температуре, при которой феррит впервые отделяется от аустенитной капли, до тех пор, пока при 0,8 % углерода или выше не будет отслоения свободного феррита от аустенита. Эта сталь называется эвтектоидной, и по составу она имеет перлитную структуру.

При нагревании и охлаждении железа с различным процентным содержанием углерода (до 6%) следующие фазы, изображающие линии, расскажут о структуре железа, о том, как оно заряжается.

Значимость превращений Строки

1. Линия ABCD

Линия ABCD говорит о том, что над этой линией завершено плавление при нагревании железа. Расплавленный металл находится исключительно в ликвидусной форме. Ниже этой линии и выше линии AHJECF металл частично твердый и частично жидкий.

Твердый металл известен как аустенит. Таким образом, линия ABCD представляет температуры, при которых плавление считается завершенным. За этой линией металл находится полностью в расплавленном состоянии. Это не горизонтальная линия, температура плавления зависит от содержания углерода.

Это не горизонтальная линия, температура плавления зависит от содержания углерода.

2. Строка AHJECF

Эта строка говорит нам о том, что металл начинает плавиться при этой температуре. Эта линия не горизонтальна, и, следовательно, температуры плавления будут меняться в зависимости от содержания углерода. Ниже этой линии и выше линии GSEC металл находится в твердом состоянии и имеет аустенитную структуру.

3. Линия PSK

Эта линия проходит при температуре около 723°C, является горизонтальной линией и известна как линия более низкой критической температуры, поскольку на этой линии начинается превращение стали. % углерода на это не влияет, т.е. сталь с разным % углерода будет трансформироваться при одной и той же температуре.

Диапазон выше линии до GSE известен как диапазон трансформации. Эта линия говорит нам, что сталь с содержанием углерода от 0,8% до 0,8% начнет превращаться из феррита и перлита в аустенит при нагреве.

4. Строка ECF

Это строка при температуре 1130°C, которая говорит, что для чугуна с % C от 2% до 4,3%. Ниже этой линии и выше линии SK чугун будет содержать аустенит + ледебурит и цементит + ледебурит.

Ниже этой линии и выше линии SK чугун будет содержать аустенит + ледебурит и цементит + ледебурит.

Часто задаваемые вопросы.

Что такое диаграмма железо-углерод?

Диаграмма Fe-C (также называемая фазой железа-углерода или диаграммой равновесия) представляет собой графическое изображение соответствующих состояний микроструктуры сплава железо-углерод (Fe-C) в зависимости от температуры и содержания углерода. Чтобы объяснить эту диаграмму, необходимо сделать введение о металлических конструкциях и чистом железе.

Как читать диаграмму железо-углерод?

Почему диаграмма железо-углерод называется диаграммой равновесия?

Карбид железа называют метастабильной фазой. Таким образом, диаграмма железо-карбид железа, хотя технически представляет собой метастабильные условия, может рассматриваться как представляющая изменения равновесия в условиях относительно медленного нагрева и охлаждения.

Какие фазы представлены на диаграмме состояния железа и углерода?

Для фазовой диаграммы железо-углерод интересующими фазовыми полями являются феррит, цементит, аустенит, феррит + цементит, феррит + аустенит и аустенит + цементит.

Что такое диаграмма равновесия углерода?

Диаграмма равновесия железо-углерод (также называемая фазовой диаграммой железо-углерод) представляет собой графическое представление соответствующих состояний микроструктуры сплава железо-углерод (Fe-C) в зависимости от температуры и содержания углерода.

Каково процентное содержание углерода в эвтектоидной стали?

Сталь, содержащая 0,8% С, известна как эвтектоидная сталь. Равновесная микроструктура эвтектоидной стали, полученной при комнатной температуре, представляет собой перлит.

Что такое мягкая сталь?

Мягкая сталь представляет собой черный металл, изготовленный из железа и углерода. Это недорогой материал со свойствами, подходящими для большинства общетехнических применений. Низкоуглеродистая мягкая сталь обладает хорошими магнитными свойствами благодаря высокому содержанию железа; поэтому он определяется как «ферромагнитный».

Из чего сделана сталь? Сталь

, сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров.

На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров.

Какое значение имеет температура a0 на диаграмме карбида железа?

Линия A1 является линией эвтектоидной температуры и является самой низкой температурой, при которой f.c.c. железо может существовать в равновесных условиях. Чуть выше линии A1 микроструктура состоит примерно из 25 процентов аустенита и 75 процентов феррита.

Что такое критическая температура на диаграмме железо-углерод?