Диаметр отверстия под болт: ГОСТ, диаметр отверстия под болт М6 и М8, М10 и М12, его размер под болты М20 и М24

alexxlab | 30.12.2018 | 0 | Разное

ГОСТ, диаметр отверстия под болт М6 и М8, М10 и М12, его размер под болты М20 и М24

Существуют всевозможные виды и размеры отверстий под болты. Многие из них закреплены в ГОСТ, но необходимо обязательно знать ряд тонкостей и без обращения к нему. Полезно изучить диаметры отверстий под болты М6 и М8, М10 и М12, М20 и М24.

Требования

Основные нормативы закреплены в ГОСТ 11284, принятом в далеком уже 1975 году. Документ посвящен различного рода отверстиям под любые типы крепежных деталей. В стандарте прописано три ряда диаметров проходов под крепления. В каждом последующем ряду сечение канала должно быть больше, чем в предыдущем — при условии идентичного размера самого метиза, конечно.

Довольно часто болты делают под головку.

-

с лысками под ключ;

-

с расположением шестигранника внутри;

-

со шлицами, имеющими треугольную форму.

Отверстия под высокопрочные болты необходимо раззенковывать. Продавливать каналы на полный диаметр крепежа не допускается. Это ограничение действует в случаях:

-

строительства мостов;

-

работы со сталью, рассчитанную на температуру от -40 до -65 градусов;

-

работы со сталью марки С40 или С52.

Очень важный технологический параметр в большом количестве случаев — это шероховатость изделий.

Там установлен ряд ключевых свойств:

Виды

Сквозные отверстия под болты могут иметь сечение под стержни от 0,1 до 16 см. Точно такой же габарит имеют проходы для крепления шпилек, заклепок и винтов. Впрочем, размеры «глухих» проходов могут быть точно такими же. Важно: при прокладке сквозных отверстий нужно принимать специальные меры, чтобы сверло не било в верстак или иную опору.

-

используют особые верстаки с выемками;

-

размещают деревянную или комбинированную (дерево-металлическую) прокладку;

-

сокращают темп сверления в самом его конце;

-

подкладывают стальной брусок с отверстием.

По форме сами головки болтов делятся на:

Размеры

Отверстия под крепеж М6 таковы (в сантиметрах):-

для первого ряда – 0,64;

-

для второго ряда – 0,66;

-

на третьей линии еще больше — 0,7.

Но на практике встречаются и крепежные изделия меньшего габарита — М5. В этом случае порядная раскладка сечений такова:

При этом существует и немало отверстий под болты большего размера. Так, под М8 приходится делать каналы:

Следующий по диаметру габарит — М10. Для этого типа метизов действуют такие размерные нормы:

-

на первой линии – 1,05;

-

на второй линии – 1,1;

-

на третьей линии – 1,2 см.

Разумеется, существуют и гораздо более длинные приспособления для крепления. Речь идет, прежде всего, о категории М30. Для отверстий под такие болты установлены следующие стандарты (по рядам):

Самый крупный тип болтов, допускаемых стандартом 1975 года, – это М85. Чтобы использовать его на первом ряду, необходимы каналы как минимум 87 мм. На втором и третьем уровнях требуются уже, соответственно, 91 и 96 мм. Правда, в бытовых условиях этот размер потребуется весьма редко.

Довольно часто в индустриальном секторе находят применение и болты типа М45. Для их использования необходимо готовить отверстие:Он характерен главным образом для строительства и промышленности.

Но, опять же, все это излишне крупно для обычного бытового крепления в большинстве случаев. Там зато находит спрос болт М12. А с ним уже ситуация заметно интереснее. В начальной размерной группе значение весьма жестко задано — 13 мм. Но в двух последующих есть выбор — 1,35/1,4 и 1,45/1,5 см соответственно.

Но в двух последующих есть выбор — 1,35/1,4 и 1,45/1,5 см соответственно.

То же самое касается и М14 (15, 15,5/16, 16,5/17), и М16 (17, 17,5/18, 18,5/19 мм). Следующий по списку продукт — М18 — имеет размеры подходящих проходов в металле (порядные):

Но внимания, безусловно, заслуживают и крепежные изделия категории М20, вернее, отверстия под их размещение. Тут все кажется сравнительно простым — 21, 22 и 24 мм в зависимости от конкретного ряда. Для следующей позиции — М22 — типичны габариты проходов для фиксации 2,3, 2,4 и 2,6 см.

Варьирование величины отверстий как минимум в некоторых случаях объясняется очень легко. Это связано с тем, что сами болты отличаются по классу точности. Если они отвечают требованиям категории A, то можно формировать канал и без зазора. Однако проблема в том, что это довольно сложно. И потому в реальных строительных конструкциях преимущественно используются соединения категории B.

Для фрикционных метизов сечением 12 мм номинальные размеры технического канала составляют от 13 до 15 мм.

Для срезных и фрикционно-срезных установлены те же ограничения. Но при большем диаметре стержня начинаются уже отличия между этими двумя группами (для 20-мм крепежа — 21–24 и 21–23 мм соответственно).Еще одна немаловажная тема — выбор длины применяемого крепежа. Ее рассчитывают, суммируя размеры толщины соединяемых элементов.

Дальше нужно добавить еще толщину применяемых шайб и гаек. Дополнительно вводится поправочный коэффициент 30% к сечению метиза. Когда этот расчет произведен, необходимо подобрать среди сортамента крепежных конструкций ближайший размер. (По мере надобности расчет округляют в большую сторону, чтобы болт выходил из гайки как минимум на один оборот резьбы). Описанного вполне достаточно, чтобы оценить базовые параметры отверстий.

Дополнительно вводится поправочный коэффициент 30% к сечению метиза. Когда этот расчет произведен, необходимо подобрать среди сортамента крепежных конструкций ближайший размер. (По мере надобности расчет округляют в большую сторону, чтобы болт выходил из гайки как минимум на один оборот резьбы). Описанного вполне достаточно, чтобы оценить базовые параметры отверстий.

Но есть еще несколько тонкостей, о которых следует помнить обязательно. Некоторые болтовые соединения работают на срез. Если толщина внешней части более 0,8 см, то резьба должна оказываться вне соединяемого пакета. В прочих случаях она должна как минимум на 50%, но не менее чем на 0,5 см оказываться вне соединяемых изделий. Если длина крепежа не выполняет это условие, нужно выбирать более длинный или же укорачивать отверстие — только убедившись, что крепление не потеряет надежности.

В следующем видео предлагаем наглядно ознакомиться с видами и размерами отверстий под болты.

Диаметры отверстий под болт – Энциклопедия по машиностроению XXL

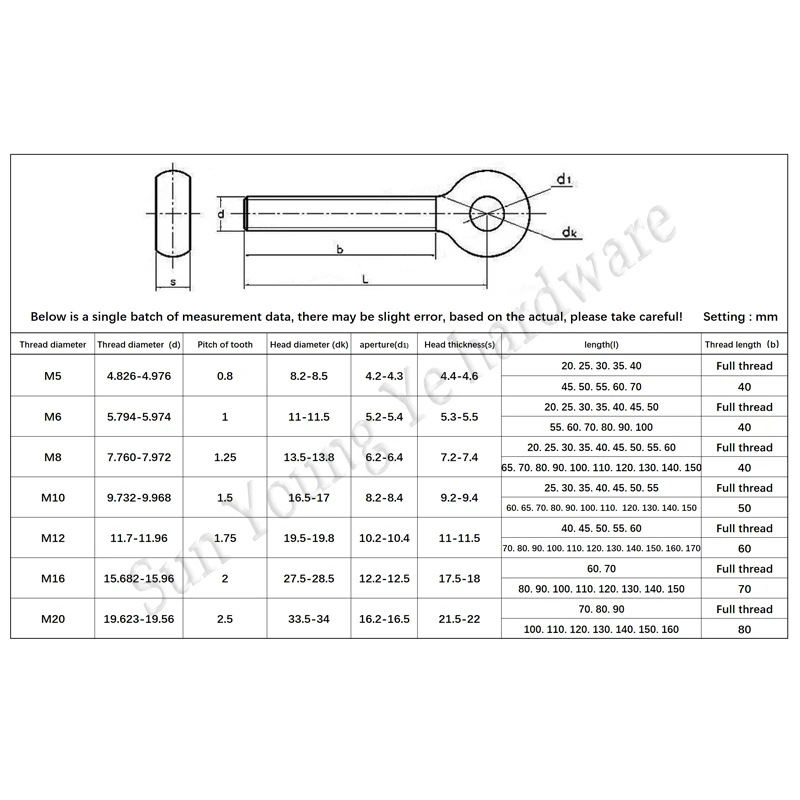

Примечание. Диаметр отверстии под болт определяется соответствующими стандартами и нормалями. При этом в приборостроении назначают значительно меньшие зазоры между стенками отверстий и стержнем болта, чем в тяжелом машиностроении. [c.179]Радиус Гд скругления стержня при переходе к головке болта принимают в пределах 1,5…3 мм. Толщину 5ui шайбы принимают равной 0,15d. Диаметр отверстия под болт dj = 0-05…1,1) d. Длина нарезанной части болта определяется по таблице или рассчитывается по формуле 1 = 2d + -f 6 мм — для болтов с длиной стержня i до 150 мм и 1 = 2d – –f 12 мм — при / > 150 мм.

Диаметр отверстия под болт dj = 0-05…1,1) d. Длина нарезанной части болта определяется по таблице или рассчитывается по формуле 1 = 2d + -f 6 мм — для болтов с длиной стержня i до 150 мм и 1 = 2d – –f 12 мм — при / > 150 мм.

Диаметры отверстий под болты 183 [c.395]

Установочные размеры определяют разме[)ы центровых окружностей, по которым расположены отверстия и диаметры отверстий под болты для крепления, расстояния между отверстиями и т. п., по которым можно установить взаимосвязь и взаимное расположение деталей в сборочных единицах. [c.274]

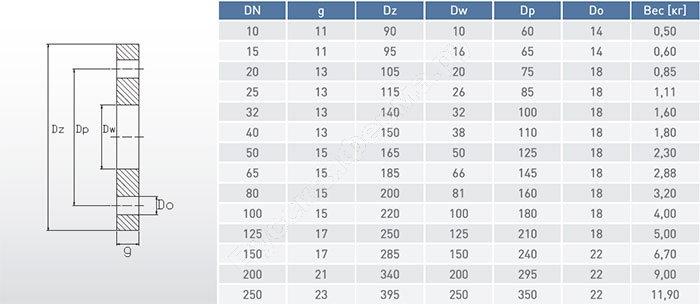

Опорный торец гайки представляет кольцо (рис.”3.22, б) с наружным диаметром Ох, равным ее размеру под ключ и внутренним диаметром до, равным диаметру отверстия под болт в детали. [c.374]

Опорный торец гайки представляет собой кольцо (рис. 3.29) с наружным диаметром />1, равным ее диаметру фаски, и внутренним диаметром 0, равным диаметру отверстия под болт в детали. [c.59]

Гайка М20 имеет диаметр фаски Di=30 мм (см. рис. 3.29). Диаметр отверстия под болт принимаем do = 21 мм. [c.60]

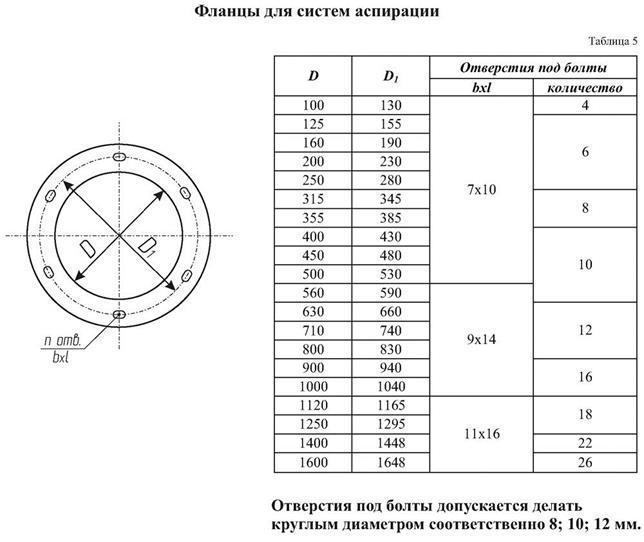

Примечания 1. В числителе приведены значения для труб н газоходов с гладкими концами, в знаменателе — с фланцами Оф — наружный диаметр фланца Dg—диаметр болтовой окружности 6ф —толщина фланца d — диаметр отверстий под болты п—число отверстий. 2. Расстояние между опорами для труб 1500 мм, для газоходов 3000 мм. [c.201]

Наружный диаметр заглушек, диаметр окружности центров отверстий под болты, диаметр соединительного выступа, его высота, диаметр отверстий под болты, количество отверстий болтов и размеры резьбы болтов должны соответствовать размерам фланцев, приведенны.м в табл. 4-2, в зависимости от диаметров условных проходов /)у и условных давлений Ру. [c.59]

Внут- ренний диаметр трубы Наруж- ный диаметр фланца Внутрен- ний диаметр фланца Толщина фланца Расстояние между осями болтов Диаметр отверстий под болты

[c. 309]

309]

Диаметры отверстий под болты, шпильки и винты мм [c.119]

Диаметр отверстий под болты, мм 18 23 27 34 41 [c.295]

X — расстояние от внутренней стенки корпуса до рассматриваемой точки Т — ширина фланца б — толщина стенки цилиндра Ь — расстояние от внутренней поверхности цилиндра до оси болта (шпильки) S — шаг болтов (шпилек) d — диаметр отверстия под болт (шпильку) F — усилие от давления пара, приходящееся на один болт (шпильку) В — усилие затяжки болта (шпильки). [c.381]

В этих формулах Р ат — сила, действующая по оси болта, винта или шпильки йср — средний диаметр резьбы з — шаг резьбы Хр— коэффициент трения в прямоугольной резьбе — коэффициент трения на торце гайки О —диаметр опорной поверхности гайки йх — диаметр отверстия под боЛт. [c.216]

О — диаметр окружности трения болта, мм й —диаметр отверстия под болт, мм [c.156]

Определяем коэффициент податливости деталей по формуле (15.5) как сумму коэффициентов податливости прокладки и фланцев крышки и цилиндра. Диаметр опорной поверхности гайки = 20 мм принимаем диаметр отверстий под болты отв = 15 мм. [c.360]

Диаметр отверстий под болты ё, [c.31]

Перед постановкой на место болта с квадратной головкой часть головки спилили (как показано на рисунке штриховой линией). Во сколько раз в результате указанного изменения формы головки возрастут нормальные напряжения в поперечном сечении болта Расчетный диаметр болта 1=27,7 мм, диаметр отверстия под болт с =31 мм. [c.159]

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД БОЛТЫ, ПРОСВЕРЛИВАЕМЫЕ В ФУНДАМЕНТАХ, мм [c.342]

При изображении болтового соединения в разрезе болт, ганку и шайбу показывают нерассеченными (см. п. 51.16). На чертеже болтового соединения указывают три размера диаметр резьбы, длину болта и диаметр отверстия под болт. [c.180]

[c.180]

Определить величину усилия зажима Q в приспособлении, часть которого показана на рис. 5.7. Усилие на рукоятке Рр = 100 н диаметр отверстия под болт = 21 мм / = 0,12 (в резьбе и на опорном торце гайки). Возрастет или уменьшится величина Q, если взамен резьбы с крупным шагом применить резьбу М20Х2 [c.64]

Коэффициент трения на опорной поверхности гайки = 0,18 коэффициент трения в резьбе / = 0,15. При определении момента сил трения на опорной полерхностп гайк71 рассматривать ее как кольцо с внутренним диаметром, равным диаметру отверстия под болт (4 = и мм для болта Ml О и = 31 мм для болта МЗО), и наружным, равным размеру гайки под ключ . Допустимы ли полученные напряжения, если материал болтов — сталь Ст.З [c.66]

На рис. 5.28 показан черный болт с квадратной обык-новенной головкой. Перед установкой часть головки болта спилили, как показано на чертеже штриховой линией. Определить, во сколько раз возрастут наибольшие нормальные напряжения в поперечном сечении болта от изменения формы головки. Учесть, что диаметр отверстия под болт do – 31 мм. [c.75]

Диаметр отверстия под болт обьино принимают на 1 мм больще, чем диаметр стержня болта. [c.215]

Формулы для определения пределов регулирования действительны и для двухболтового и многоболтового соединений, когда болты расположены в одну линию. Необходимо лишь в первом случае исключить член Aj, а при многоболтовом соединении добавить соответствующие члены Ад, А и т. д. Таким образом, с увеличением числа болтов или винтов пределы регулирования при одном и том же значении D — d сокращаются. Поэтому для облегчения сборки многоболтовых соединений необходимо либо уменьшить допуск на расстояние между отверстиями, либо увеличить разность D — d за счет большего диаметра отверстий под болты или винты. [c.390]

Диаметры отверстий под болты, шпильки и винты

Диаметры отверстий под болты, шпильки и винты мм [c. 119]

119]Торцовая опорная поверхность гайки или головки винта (рис. 61) принимается кольцевой с наружным диаметром D, равным раствору ключа, и внутренним диаметром do, равным диаметру отверстия под болт, винт или шпильку. [c.106]

Момент трения Ту на торце гайки или головки винта при их завинчивании определяют следующим образом. Торцовая опорная поверхность гайки или головки винта (рис. 6.17) принимается кольцевой с наружным диаметром D, равным раствору ключа, и внутренним диаметром i/o, равным диаметру отверстия под болт, винт или шпильку. Принято считать, что давление на опорной поверхности распределяется равномерно, т. е. [c.81]

Диаметры сквозных отверстий под болты, винты, шпильки и заклепки (сверление на проход) и сверление под метрическую резьбу с крупным шагом [c.266]

Болты и гайки повышенной точности, винты, штифты. Поверхности отверстий под болты, винты и шпильки диаметром до 15 мм. Нерабочие поверхности осей, валов, муфт, ступиц, сальниковых втулок [c.268]

Рассверловку отверстий под болты, заклепки, шпильки и винты и выбор диаметра сверла производят по данным табл. 4-2. [c.80]

Стандарт устанавливает размеры сквозных отверстий под болты, винты, шпильки и заклепки с диаметрами стержней от 1,0 до 160 мм, применяемых для соединения деталей с зазорами. [c.521]

Диаметры сверления сквозных отверстий под болты, винты и шпильки [c.525]

В табл. 163 приведены размеры проходных отверстий под болты, винты и шпильки, а в табл. 164 — под заклепки и шплинты для точной и грубой сборок в соответствии с диаметрами стандартных сверл. [c.540]

Диаметры сквозных отверстий под болты, винты, шпильки и заклепки с диаметрами стержней от 1,0 до 60 мм приведены в табл. 1.

[c. 283]

283]

Корпус патрона, свободные поверхности валов, шкивов корпусов неответственные профили резьб поверхности отверстий с диаметром до 15 мм под болты, винты, шпильки и др. [c.113]

Диаметры для отверстий на проход под болты, винты, заклепки, шпильки и шплинты 637—642 [c.1133]

Для облегчения сборки соединений, осуществляемых с помощью шпилек, болтов и винтов, а также для предохранения крепежных деталей от перекосов отверстия под шпильки, болты и винты необходимо делать несколько большего размера, чем наружный диаметр резьбы й (см. фиг. 86, 87 и 90). Для обычных соединений и диаметров крепежных деталей до 16 мм отверстие делается на 0,8—1 мм больше наружного [c.87]

Диаметр крепсж-но го-изде- Л ИЯ, мм Отверстия под болты, винты, шпильки, заклепки (ГОСТ 11 284—75 ) для ряда 2 1 о зЬ Отверстия под метрическую резьбу (ГОСТ 9150—81) с шагом, мм [c.194]

Корпус патрона, свободные поверхности валов, шкивов корпусов неответственные профили резьб поверхности отверстий с диаметром до 15 мм под болты, винты, шпильки и др. Сверление, зенкерование, развертывание, яояучисто-вое точение [c.110]

Параметры установки болтов | ИНФОПГС

Элементы в узле допускается крепить одним болтом.

Болты, имеющие по длине ненарезанной части участки с различными диаметрами, не допускается применять в соединениях, в которых эти болты работают на срез.

Под гайки болтов следует устанавливать круглые шайбы по ГОСТ 11371-78*. Каждый болт устанавливается в соединение с двумя круглыми шайбами (одна ставится под головку болта, другая под гайку). (См. Рекомендации и нормативы по технологии постановки болтов в монтажных соединениях металлоконструкций п.7.8).

Образование отверстий следует производить продавливанием или сверлением (См. СП53-101-98 “Изготовление и контроль качества стальных строительных конструкций п. 8.2).

8.2).

Отверстия во фланцах следует выполнять сверлением ( См. Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций п.6.6).

Образование отверстий в расчетных соединениях работающих на срез и смятие с болтами классов прочности 5.8, 8.8, 10.9 следует предусматривать сверлением в кондукторах. В нерасчетных соединениях допускается продавливание отверстий (См. Рекомендации и нормативы по технологии постановки болтов в монтажных соединениях металлоконструкций стр18-19).

Диаметр отверстия под болты

Диаметр рассверленных отверстий не должен превышать диаметр болта более чем на 3мм. (См. Рекомендации и нормативы по технологии постановки болтов в монтажных соединениях металлоконструкций п.7.6)

Закрепление болтов от развинчивания

Решения по предупреждению самоотвинчивания гаек – постановка пружинных шайб (ГОСТ 6402), контргаек или других способов закрепления гаек от самоотвинчивания – должны быть указаны в рабочих чертежах марки КМ.Применение пружинных шайб не допускается при овальных отверстиях, при разности номинальных диаметров отверстия и болта более 3 мм, при совместной установке с круглой шайбой (ГОСТ 11371), а также в соединениях на болтах, работающих на растяжение. Запрещается стопорение гаек путем забивки резьбы болта или приварки гаек к стержню болта. (См. СП70.13330-2012 п.4.5.5)

Гайки высокопрочных болтов и болтов класса прочности 10.9, затанутых на усилие свыше 50 процентов от расчетного предела прочности ничем дополнительно не закрепляются. Гайки болтов без контролируемого натяжения закрепляются постановкой разрезных шайб или контргаек. В соединениях на болтах, работающих на растяжение, устанавливаются только контгайки.Установка пружинных шайб не рекомендуется. (См. Рекомендации и нормативы по технологии постановки болтов в монтажных соединениях металлоконструкций п. 7.9)

7.9)

Резьба болта, воспринимающего сдвигающее усилие, не должна находиться на глубине более половины толщины элемента, прилегающего к гайке, или свыше 5 мм, кроме структурных конструкций, опор линий электропередачи и открытых распределительных устройств и линий контактных сетей транспорта, где резьба должна находиться вне пакета соединяемых элементов. (См. СНиП II-23-81* п.12.18)

Выступающая часть болта над гайкой

Длины болтов во фрикционных и фланцевых соединениях назначают в зависимости от суммарной толщины собираемых деталей. При этом, выступающая за пределы гайки резьба должна иметь не менее одного витка с полным профилем. В соединениях без контролируемого натяжения болтов, работающих на срез и смятие, длину болтов подбирают таким образом, что бы резьба отстояла от ближайшей плоскости среза не менее , чем на 5 мм. (См. Рекомендации и нормативы по технологии постановки болтов в монтажных соединениях металлоконструкций п.7.16).

Гайки и головки болтов, в том числе фундаментных, после затяжки должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а резьба болтов выступать из гаек не менее чем на один виток с полным профилем.(СП70.13330 п.4.5.7).

Болты (в том числе высокопрочные) следует размещать в соответствии с табл. 39.

Характеристика расстояния | Расстояния при размещении болтов |

|---|---|

1. Расстояния между центрами болтов в любом направлении: |

|

а) минимальное | 2,5d* |

б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии | 8d или 12t |

в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: |

|

при растяжении | 16d или 24t |

« сжатии | 12d или 18t |

2. |

|

а) минимальное вдоль усилия | 2d |

б) то же, поперек усилия: |

|

при обрезных кромках | 1,5d |

« прокатных | 1,2d |

в) максимальное | 4d или 8t |

г) минимальное для высокопрочных болтов при любой кромке и любом направлении усилия | 1,3d |

* В соединяемых элементах из стали С235, С245, и С255 минимальное расстояние между болтами следует принимать равным 3d.

Обозначения, принятые в табл. 39:

d – диаметр отверстия для болта;

t – толщина наиболее тонкого наружного элемента.

Соединительные болты должны размещаться, как правило, на максимальных расстояниях; в стыках и узлах следует размещать болты на минимальных расстояниях.

При размещении болтов в шахматном порядке расстояние между их центрами вдоль усилия следует принимать не менее a + 1,5d, где a – расстояние между рядами поперек усилия, d – диаметр отверстия для болта. При таком размещении сечение элемента Аn определяется с учетом ослабления его отверстиями, расположенными только в одном сечении поперек усилия (не по «зигзагу»).

При прикреплении уголка одной полкой отверстие, наиболее удаленное от его конца, следует размещать на риске, ближайшей к обушку.

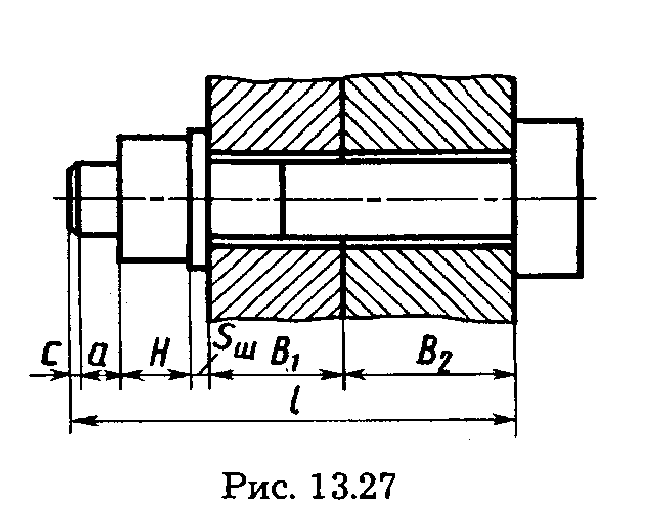

Соединение Болт ГОСТ 7798-70, Гайка ГОСТ 5915-70 и Шайба ГОСТ 11371-78d – номинальный диаметр резьбыd1=0,85d – внутренний диаметр резьбы l0=2d+b – длина резьбы l – длина болта H=0,8d – высота гайки B1, B2 – толщины соединяемых деталей с=0,15d – фаска для захода резьбы Dш=2,2d – диаметр шайбы Размер шайбы соответствует ГОСТ 11371-78 d1=d-2мм – внутренний диаметр резьбы, если d<14мм d2=d+2мм – диаметр отверстия для болта, если d<20мм R≈16,5d, r≈4,4d – дуги условно заменяющие гиперболы пересечения фаски и граней шестигранной призмы l=B1+B2+b+H+K – м.  б. выбрана по таблице, как ближайшее большее значение суммы

толщин соединяемых деталей, шайбы, гайки и двух шагов резьбы б. выбрана по таблице, как ближайшее большее значение суммы

толщин соединяемых деталей, шайбы, гайки и двух шагов резьбы | |

Болтовое соединение, вид сбокуS≈1,75d – размер под ключe≈0,25…0,5b – фаска на шайбе R1≈12,5d – дуга условно заменяющая гиперболу пересечения фаски и грани шестигранной призмы | |

Шпилечное соединение с пружинной шайбой.l – номинальная длина шпилькиl0 – длина резьбы гаечного конца B – толщина присоединяемой детали Длина l1 ввинчиваемого конца зависит от материала детали с резьбовым отверстием: l2 – глубина нарезки резьбы (полный профиль) Пружинная шайба ГОСТ 6402-70 | |

| Резьбовое соединение Винт с цилиндрической головкой ГОСТ 1491-80 | |

| Резьбовое соединение деталей Винт с потайной головкой ГОСТ 17475-80 | |

| Резьбовое соединение деталей Винт с полупотайной головкой ГОСТ 17474-80 | |

| Соединение крепёжным винтом с полукруглой головкой ГОСТ 17473-80 | |

Резьбовое отверстие и гнездо под шпилькуh – глубина ввинчивания, для шпилек соответствует длине ввинчиваемого конца, для винтов рассчитывается как разность длины винта и толщины присоединяемой деталиРазмеры связанные с шагом резьбы p: |

Болты, высокопрочные болты, соединения болтами различной точности

Болты широко используют для соединения металлических конструкций. Это простой и надёжный способ соединения, который исторически возник раньше сварки. Болт состоит из головки, гладкой части стержня и нарезной части. Выделяют болты грубой точности, нормальной, повышенной точности, а также высокопрочные, самонарезающие и анкерные (фундаментные) болты.

Это простой и надёжный способ соединения, который исторически возник раньше сварки. Болт состоит из головки, гладкой части стержня и нарезной части. Выделяют болты грубой точности, нормальной, повышенной точности, а также высокопрочные, самонарезающие и анкерные (фундаментные) болты.

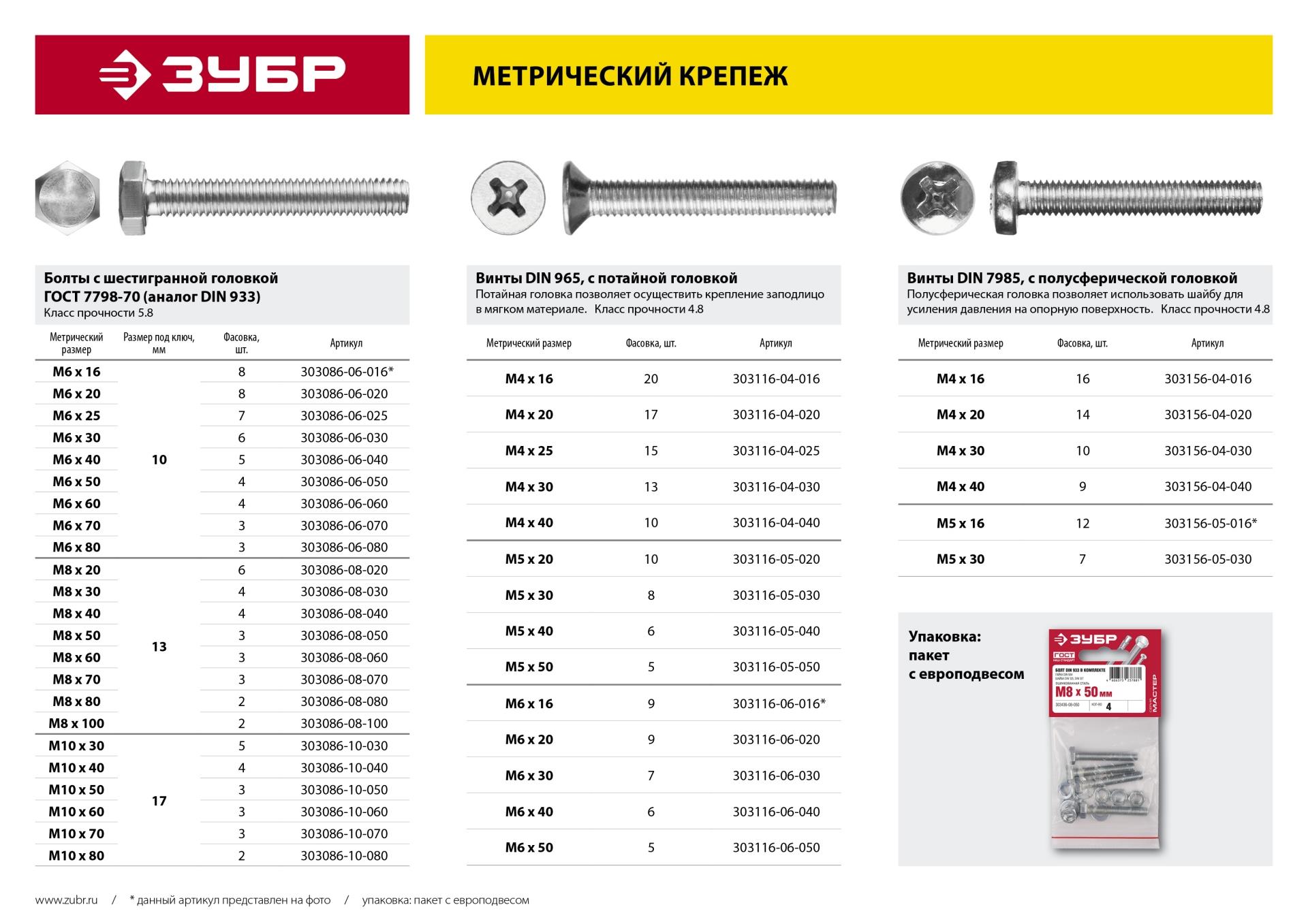

Болты грубой точности ГОСТ 15589-70 и болты нормальной точности ГОСТ 7798- 70 штампуются из круглой углеродистой стали. Отличаются они допусками на отклонение диаметра болта от размера по чертежу (для болтов грубой точности отклонения составляют 1 мм, для нормальной точности – 0,52 мм). Отверстия под такие болты на 2-3 мм. больше диаметра болта. Соответственно получается неплотная посадка болта в отверстие, что упрощает образование соединения. Это является значительным преимуществом для болтов такого типа. С другой стороны неплотная посадка болта увеличивает деформируемость соединения при его работе на сдвиг. Поэтому болты нормальной и грубой точности рекомендуется ставить там, где они работают на растяжение, а не на сдвиг, или являются крепёжными элементами. Широкое применение болты такого типа находят в монтажных соединениях.

Болты повышенной точности ГОСТ 7805-70 изготавливаются из углеродистой стали и, как болты нормальной точности, аналогичные классы прочности. Диаметр отверстия под болты повышенной точности не должен отличаться больше, чем на +0,30 мм от диаметра самого болта. Таким образом, образуется плотные соединения, которые хорошо работают на срез. С другой стороны, недостаточность стягивающих сил по сравнению с высокопрочными болтами ухудшает работу соединения. Также высокая точность изготовления болтов повышенной точности приводит к повышению их стоимости. Поэтому соединения с использованием высокоточных болтов применяются только при необходимости.

Высокопрочные болты ГОСТ 22353-77 и ГОСТ 22356-77 – фрикционные или сдвиго-устойчивые изготовляются из углеродистой стали или из легированной стали и в уже готовом виде подвергаются термической обработке.

Высокопрочные болты принадлежат к болтам нормальной точности. Как и обычные болты нормальной точности их ставят в отверстия с немного большим диаметром, но гайки к ним затягивают специальным тарировочным ключом, что позволяет контролировать натяжение болтов. Благодаря большой силе натяжения болта обеспечивается хорошая монолитность соединения. И высокая сила трения между скрепляемыми деталями препятствует сдвигу элементов относительно друг от друга. Поэтому для увеличения сил трения поверхности элементов очищают от масла, грязи и ржавчины и не окрашивают.

Метизный завод КМЗ Сибмаш выпускает болты любой степени точности, в также высокопрочные болты.

Как определить размер болта, гаек, шпилек, винтов

Определение размера крепежного изделия часто вызывает сложности. Без необходимых знаний и навыков потребуется много времени, чтобы выбрать подходящий метиз. На первый взгляд достаточно найти показатели толщины, длины и диаметра изделия. Но даже при выборе простых болтов и гаек возникают различные вопросы.

Главными параметрами, с помощью которых определяется вид и размер крепежного элемента, считаются длина, толщина и диаметр (в некоторых случаях высота).

Диаметр изделия обозначается буквой “D”, допускается написание как заглавной, так и маленькой (от сокращенного “diameter”). Соответственно, длина — это “lenght”, поэтому для обозначения используется буква “L”. Для толщины применяется понятие “stoutness” — “S”. Если понадобилось указать высоту, то указывается буква “H”, что означает “high”.

Перейдем к некоторым особенностям, которые встречаются при измерении основных видов метизов.

Определение размеров болта

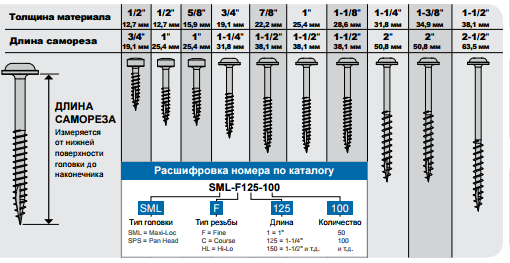

Если болты имеют метрическую резьбу на стержне, то в прилагающейся документации используется формат MDxPxL. Обозначение расшифровывается следующим образом:

- M — указание метрической резьбы;

- D — показатель диаметра изделия;

- P — данные о шаге резьбы (виды отличаются, встречается мелкий, крупный, особо мелкий), при особо крупном значение не добавляется;

- L — показатель длины метиза.

Все перечисленные параметры указываются в миллиметрах.

Для того, чтобы узнать тип и размеры какого-либо болта, потребуется определить его вид. Рекомендуется руководствоваться отечественными стандартами ГОСТ или европейским ISO. Также допускается применение немецкого DIN. После того, как тип будет известен, можно определять размеры.

Диаметр крепежного элемента определяется с помощью различных инструментов — штангенциркуль, шаблонная линейка, а также микрометр. При этом точность измерений контролируется калибрами типа “ПР-НЕ”. Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Для измерения показателя длины также применяется линейка или штангенциркуль. Если потребовалось узнать шаг резьбы, то для крепежного элемента используется специальный инструмент шагомер. При отсутствии нужного приспособления допускается замер расстояния между парой витков с применением штангенциркуля.

Инструмент подойдет и предоставит точные показатели только в том случае, если измеряется крупный диаметр резьбы. Более правильные параметры получаются в результате проверки нескольких витков вместо двух. Полученный результат необходимо разделить на количество витков, используемых для измерения.

Если число, полученное в результате проверки, совпадает с каким-либо значением резьбового ряда, то это является справочным значением и искомый шаг присутствует. Если измерение не принесло необходимого результата, то вероятно перед вами дюймовый тип резьбы. В таком случае потребуется дополнительное уточнение для точного определения шага.

Болты имеют определенные разновидности, которые определяются геометрической формой метиза. Поэтому методы измерения для каждой группы отличается. Различают 2 варианта:

- с выступающей формой головки;

- потайной вид головки.

Для определения длины крепежных элементов с выступающей головкой не требуется задействовать саму головку.

- метизы с шестигранной головкой, соответствующие нормативам ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- варианты с уменьшенными размерами головки и шестью гранями, изготовленные по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- крепежные элементы с высокой прочностью ГОСТ 22353-77;

- высокопрочные метизы с шестью гранями и увеличенным размером под ключ ГОСТ Р 52644-2006;

- болты, которые имеют шестигранную головку, а также дополнены направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70;

- головка метиза уменьшена, имеет 6 граней и применяется для монтажа в отверстия из-под развертки ГОСТ 7817-80;

- головка является увеличенной, также предусмотрен ус ГОСТ 7801-81;

- рым-болт, соответствующий отечественному стандарту ГОСТ 4751-73;

- варианты с полукруглой головкой увеличенных размеров, а также оснащенные квадратным подголовком ГОСТ 7802-81.

Если перед вами болт с потайной головкой, то потребуется измерять длину с учетом ее размеров:

- шинные метизы ГОСТ 7787-81;

- с потайной головкой, оснащенные усом и соответствующие нормативам ГОСТ 7785-81;

- стандартный вариант с квадратным подголовком и потайной разновидностью головки ГОСТ 7786-81.

Для определения вида болта и соответствующего ему стандарта применяется размер головки. Например, “под ключ” для головок с шестью гранями, если болт оснащен цилиндрической головкой, то используется диаметр.

Как правильно определить размер дюймового болта

Если рассматривать различную документацию для дюймовых болтов, то встречается аббревиатура для обозначения конструкции в виде D”-NQQQxL. Расшифровывается она следующим образом:

- D” — показатель диаметра резьбы, которая может быть указана как целое число, а также в формате дроби или номера, если метиз представлен с малым диаметром;

- N — обозначение, сколько витков находится на одном дюйме;

- QQQ — встречаются как 3, так и 4 буквы, которые означают дюймовую резьбу;

- L — показатель длины крепежного элемента, также измеряется в дюймах.

Если вам потребовалось узнать резьбовой диаметр для дюймового болта, то необходимо полученные показатели разделить на 25,4 мм. Значение в результате соответствует дюймовому. Затем цифры сопоставляются с подходящим в таблице UNC.

Для точного определения шага резьбы метиза нужно посчитать число витков, расположенных на дюйме крепежного элемента. Облегчить задачу можно с помощью дюймового резьбомера.

Показатели длины по методу измерения практически не отличаются от метрического варианта. Единственная разница в том, что полученный результат обязательно делится на 25,4 мм. Число также сравнивается, как резьбовой диаметр, с данными в таблице.

Как узнать размер винта

Винт с метрической резьбой, как и соответствующие болты, имеет аббревиатуру MDxPxL. Расшифровка тоже не отличается от стандартной:

- M — обозначается показатель метрической резьбы;

- D — показатель диаметра метиза;

- P — обозначение резьбы;

- L — данные о длине крепежного элемента.

Прежде чем начать измерения, определите, к какому стандарту относится винт, а также ознакомьтесь с разновидностью метиза. Диаметр резьбы конструкции получается соответственно методу, который применяется для измерения болтов.

Всего насчитывается 4 группы крепежных элементов:

- которые имеют выступающую головку;

- полупотайные;

- потайные;

- головка у винта отсутствует.

Для каждого варианта используются соответствующие отечественные стандарты:

- метизы, которые имеют головку в форме цилиндра и внутренний шестигранник, изготавливаются по ГОСТ 11738-84;

- для крепежных изделий, оснащенных полукруглой головкой, применим ГОСТ 17473-80;

- варианты с полупотайным типом головки соответствуют ГОСТ 17474-80;

- если перед вами винт, оснащенный потайной головкой, то для него используется ГОСТ 17475-80;

- установочная разновидность, которая отличается от других наличием прямого шлица, регулируется несколькими стандартами — ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- метизы, относящиеся к категории установочных, для которых применяется шестигранник, соответствуют ГОСТ 8878-93, 11074-93, 11075-93;

- менее распространенные метизы с квадратным типом головки производят по стандартам ГОСТ 1482-84, 1485-84.

Технология измерения размеров шпилек

Шпильки, как и другие метизы, отличаются наличием метрической резьбы, поэтому имеют соответствующую аббревиатуру MDxPxL. Расшифровка тоже не отличается от предыдущих крепежных элементов:

- M — буквой обозначается метрическая резьба метиза;

- D — применяется для указания диаметра;

- P — разновидность шага, показатель в миллиметрах;

- L — данные о длине рабочей части конструкции.

Вид измерения выбирается в соответствии с подходящим нормативом ГОСТ, а также типом шпильки. Всего существует 2 больших группы для определения принадлежности метиза:

- конструкции, которые используются для монтажа в гладкие отверстия;

- крепежные элементы с концом, который завинчивается в отверстие.

В первом случае рабочая часть представлена по всей длине метиза, во втором случае используется только хвостовик, при этом конец для закручивания не учитывается.

Шпильки, как и другие метизы, производят по стандартам:

- метизы с резьбой DIN 975;

- размерный вариант, соответствующий DIN 976-1;

- конструкции, предназначенные для установки в гладкие участки, регулируются ГОСТ 22042-76, 22043-76;

- метизы для создания фланцевого прочного соединения ГОСТ 9066-75.

Также есть другие варианты, которые отличаются закручиваемым концом и показателем длины. Для них применяются прочие нормативы ГОСТ.

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Способы для измерения размера шплинта

Предусмотрено три варианта шплинтов, при этом для каждого применяется свой метод измерения.

У разводных шплинтов в число размеров входит условный диаметр. Значение параметра определяется показателем диаметра отверстия, предназначенного для монтажа. Примечательно, что реальный диаметр крепежного элемента имеет меньшие размеры, чем условный. Возможная разница между ними указана в ГОСТ 397-79.

Для нахождения длины разводного шплинта существует специальный способ. Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Игольчатый вариант шплинтов характеризуется фиксированной длиной, регулируемой нормативом DIN 11024. Чтобы узнать размер метиза, требуется проверить показатели диаметра шплинта.

Быстросъемные метизы, оснащенные кольцом, тоже отличаются фиксированной длиной. Для конструкций применяется DIN 11024. Чтобы узнать размер крепежного элемента, воспользуйтесь полученными показателями диаметра.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

отверстий и прорезей, стандартные размеры

Эта информация относится к американской сталелитейной промышленности.

Отверстия и прорези

Стандартные отверстия

Стандартные размеры отверстий для болтов составляют 1/16 дюйма. по диаметру больше номинального размера корпуса застежки. Это обеспечивает определенный люфт в отверстиях, который компенсирует небольшие несоосности в расположении отверстий или сборке, а также помогает вводить крепежные детали в цеху и на месте. При отсутствии разрешения инженера на использование других типов отверстий в высокопрочных болтовых соединениях следует использовать стандартные отверстия.

Хотя большинство отверстий для высокопрочных болтов имеют размер 1/16 дюйма. Диаметр болта больше диаметра болта, некоторые условия, встречающиеся при монтаже в полевых условиях, требуют большей регулировки, чем может обеспечить этот зазор, и требуется одобрение инженера.

Максимальные размеры отверстий для болтов приведены в таблице ниже, за исключением того, что в деталях основания колонны допускаются отверстия большего размера, необходимые для допуска на расположение анкерных болтов в бетонном фундаменте.

Стандартные отверстия должны быть предусмотрены в соединениях между элементами, за исключением случаев, когда проектировщик одобрил большие отверстия, отверстия с короткими или длинными прорезями в болтовых соединениях.Шайбы под пальцы до 1/4 дюйма. могут быть введены в соединения, критичные к скольжению, спроектированные на основе стандартных отверстий, без снижения допустимого напряжения сдвига крепежа.

Отверстия большого диаметра с прорезями

По согласованию с инженером могут использоваться отверстия увеличенного размера, короткие или длинные отверстия с прорезями при соблюдении следующих требований к деталям соединения:

(1) Отверстия увеличенного диаметра могут использоваться в любом или во всех слоях соединений, в которых допустимое сопротивление скольжению соединения больше, чем приложенная нагрузка. Отверстия увеличенного размера не должны использоваться в подшипниковых соединениях. Закаленные шайбы должны устанавливаться поверх отверстий большого размера во внешнем слое.

Отверстия увеличенного размера не должны использоваться в подшипниковых соединениях. Закаленные шайбы должны устанавливаться поверх отверстий большого размера во внешнем слое.

(2) Короткие отверстия с прорезями могут использоваться в любом или во всех слоях соединений, рассчитанных на основе допустимого напряжения на крепежные детали, при условии, что нагрузка приложена приблизительно перпендикулярно (между 80 и 100 градусами) к оси прорези. Короткие прорези можно использовать без учета направления приложенной нагрузки в любом или всех слоях соединений, в которых допустимое сопротивление скольжению больше, чем приложенная сила.Шайбы должны устанавливаться поверх отверстий с короткими пазами во внешнем слое; при использовании высокопрочных болтов такие шайбы должны быть закалены.

(3) Длинные прорези могут использоваться в одной из соединяемых частей на любой отдельной стыковой поверхности в соединениях, рассчитанных на основе допустимого напряжения на крепежные детали, при условии, что нагрузка приложена приблизительно перпендикулярно (между 80 и 100 градусами) к оси. слота. Длинные прорези могут использоваться в одной из соединяемых частей на любой отдельной стыковой поверхности без учета направления приложенной нагрузки на соединения, в которых допустимое сопротивление скольжению больше, чем приложенная сила.Если во внешнем слое используются отверстия с длинными прорезями, должны быть предусмотрены пластинчатые шайбы или непрерывный стержень со стандартными отверстиями, размер которых достаточен, чтобы полностью закрыть прорезь после установки. В высокопрочных болтовых соединениях такие плоские шайбы или непрерывные стержни должны быть не менее 5/16 дюйма. толстый и должен быть из конструкционного материала, но не затвердевать. Если для использования высокопрочных болтов требуются закаленные шайбы, закаленные шайбы должны быть помещены на внешнюю поверхность пластинчатой шайбы или стержня.

(4) Полностью вставленные шайбы под пальцы между стыковочными поверхностями элементов соединения, передающих нагрузку, не должны считаться элементом соединения с длинным пазом.

Номинальные размеры отверстия

| Диаметр болта | Размеры отверстия – Стандартный диаметр | Размеры отверстия – Увеличенный диаметр | Размеры отверстия – короткий паз (ширина x длина) | Размеры отверстия – длинный паз (ширина x длина) |

| 1/2 | 9/16 | 5/8 | 9/16 x 11/16 | 9/16 x 1 1/16 |

| 5/8 | 11/16 | 13/16 | 11/16 x 7/8 | 11/16 x 1 9/16 |

| 3/4 | 13/16 | 15 / 16 | 13/16 x 1 | 13/16 x 1 7/8 |

| 7/8 | 15/16 | 1 1/16 | 15/16 x 1 1/8 | 15 / 16 x 2 3/16 |

| 1 | 1 1/16 | 1 1/4 | 1 1/16 x 1 5/16 | 1 1/16 x 2 1/2 |

| > = 1 1/8 | d + 1/16 | d + 5/16 | (d + 1/16) x (d + 3/8) | (d + 1/16) x (2.5 x d) |

Отверстия под анкерные болты

Размеры отверстий для структурных соединений сталь-сталь не совпадают с размерами отверстий для анкеровки стали и бетона. В случае соединений сталь-сталь детали изготавливаются в магазине при хорошем контроле качества, поэтому стандартные отверстия (диаметр болта плюс 1/16 дюйма), отверстия увеличенного размера (диаметр болта плюс 3/16 дюйма) и короткие и отверстия с длинными прорезями могут быть использованы довольно успешно. Однако при размещении анкерных устройств в полевых условиях уже давно применяются более допустимые допуски (и часто неточности, которые в любом случае превышают эти допуски и могут потребовать рассмотрения ответственным инженером-проектировщиком).

В случае соединений сталь-сталь детали изготавливаются в магазине при хорошем контроле качества, поэтому стандартные отверстия (диаметр болта плюс 1/16 дюйма), отверстия увеличенного размера (диаметр болта плюс 3/16 дюйма) и короткие и отверстия с длинными прорезями могут быть использованы довольно успешно. Однако при размещении анкерных устройств в полевых условиях уже давно применяются более допустимые допуски (и часто неточности, которые в любом случае превышают эти допуски и могут потребовать рассмотрения ответственным инженером-проектировщиком).

AISC опубликовал Руководство по проектированию стали, серия 1, опорные плиты колонн, еще в начале 1990-х годов. В то время было признано, что качество фундаментных работ становится все хуже и хуже. Чтобы дать монтажнику (и проектировщику) большую свободу действий, когда это возможно, допустимые размеры отверстий в опорных плитах были увеличены. Такие же отверстия большего размера были включены во 2-е изд. Руководство LRFD. Значения здесь максимальные, а не требуемый размер. При желании можно использовать отверстия меньшего размера. Для этих отверстий обычно требуются пластинчатые шайбы, потому что шайбы ASTM F436 могут сжиматься в отверстия большего размера даже при монтажных нагрузках.

Отверстия большего размера предназначены в первую очередь для большинства опорных плит, которые передают только осевое сжатие от колонны к фундаменту. В этом случае анкерные стержни обычно не работают после монтажа.

Чтобы учесть неправильное расположение болтов, отверстия в опорных плитах имеют увеличенный размер. В Руководстве по стальным конструкциям AISC рекомендуются следующие увеличенные диаметры отверстий для каждого диаметра болта:

Размеры отверстия под анкерный болт

| Диаметр болта | Размер отверстия |

|---|---|

| 3/4 | 1 5/16 |

| 7/8 | 1 9/16 |

| 1 | 1 13/16 |

| 1 1/4 | 2 1/16 |

| 1 1/2 | 2 5/16 |

| 1 3/4 | 2 3/4 |

| 2 | 3 1/4 |

| 2 1/2 | 3 3/4 |

AISC, Руководство по проектированию стальных конструкций, серия 1, опорные плиты колонн, предполагает, что использование отверстий увеличенного диаметра, отвечающих этим критериям, может по-прежнему не учитывать вариации поля при размещении анкерных болтов и предлагает добавить 1/4 дюйма. до указанного диаметра отверстия. Направляющая рекомендует использовать толстую пластинчатую шайбу поверх отверстий. Конструкционная сталь Образовательного Совет МАКО приводит следующий пример: «Если болты неуместны до 1/2 дюйма, негабаритные отверстия опорной плиты обычно позволяют базовую плита и колонки должны быть размещены вблизи или на линии столбца. Если болты смещены более чем на 1/2 дюйма, то требуются корректирующие работы ».

до указанного диаметра отверстия. Направляющая рекомендует использовать толстую пластинчатую шайбу поверх отверстий. Конструкционная сталь Образовательного Совет МАКО приводит следующий пример: «Если болты неуместны до 1/2 дюйма, негабаритные отверстия опорной плиты обычно позволяют базовую плита и колонки должны быть размещены вблизи или на линии столбца. Если болты смещены более чем на 1/2 дюйма, то требуются корректирующие работы ».

Основываясь на отверстиях большого диаметра AISC, рекомендациях Совета по образованию конструкционной стали AISC и методах установки анкерных болтов подрядчиками по бетону, подрядчики ASCC (Американское общество бетонных подрядчиков) рекомендуют следующий допуск для каждого места расположения болтов:

- 3/4 дюймаи 7/8 дюйма. диаметр болтов: ± 1/4 дюйма

- 1 дюйм, 1-1 / 4 дюйма и 1-1 / 2 дюйма диаметр болтов: ± 3/8 дюйма

- 1-3 / 4 дюйма, 2 дюйма и 2-1 / 2 дюйма диаметр болтов: ± 1/2 дюйма

Конец статьи.

Влияние зазора между отверстиями под болты на поведение болтовых соединений для элементов из пултрузионного армированного волокном полимерного конструкционного пластика

Зазор между отверстиями под болты влияет на режим разрушения системы болтовых соединений элементов из пултрузионного армированного волокном полимера (PFRP).Различные геометрические параметры, такие как форма и площадь поперечного сечения конструктивных элементов, обычно указываемые во многих справочных материалах, использовались для проверки зазора между отверстиями под болт. В этом исследовании изучается влияние зазора между отверстиями под болт в одноболтовых соединениях конструктивных элементов из PFRP. Были запланированы испытания одноболтовых соединений с использованием различных зазоров болтовых отверстий (например, плотной посадки и зазоров от 0,5 мм до 3,0 мм с интервалами 0,5 мм), и испытательные образцы были подвергнуты одноосному растяжению.Большинство образцов вышли из строя в двух последовательных режимах разрушения: произошел отказ подшипника и последовало разрушение на сдвиг. Результаты испытаний зазоров между отверстиями под болты сравниваются с результатами предыдущего исследования.

1. Введение

До 1990-х годов использование композитов из армированного волокном полимера (PFRP) ограничивалось аэрокосмической и военной сферой [1]. Однако композиты из армированного волокном пластика (FRP) обладают множеством полезных механических свойств, таких как превосходное отношение прочности к весу и отношение жесткости к весу, что делает их весьма востребованными также в качестве строительного материала для применения в гражданском строительстве [ 2, 3].Таким образом, усилия по включению материалов из стеклопластика в гражданское строительство заметно активизировались за последние десятилетия. Чтобы использовать материалы FRP в области строительства, пултрузионный структурный элемент должен быть соединен. В настоящее время для этой цели используются несколько типов соединений, в том числе болтовые, клеевые, комбинация болтовых и клеевых соединений, а также взаимоблокирующие соединения. Для применения в гражданском строительстве болтовые соединения предпочтительны и считаются наиболее практичными, поскольку их легко собирать и разбирать, легко обслуживать и, как правило, они рентабельны по сравнению с другими типами соединений [4].

В целом, существует четыре возможных режима отказа для соединений с одинарными болтами из пултрузионного армированного полимерным пластиком (PFRP), которые подвергаются растягивающим усилиям [5–12], как показано на рисунке 1. Рисунок 1 (a) иллюстрирует чистую – отказ от растяжения, связанный с уменьшением площади поперечного сечения элемента FRP из-за отверстия для болта. На рисунке 1 (b) показано разрушение при растяжении-расколе, когда площадь поперечного сечения болта не выдерживает нагрузку на растяжение и отрывается от точки контакта.На рисунках 1 (c) и 1 (d) показаны разрушение подшипника и разрушение при сдвиге, соответственно.

Обычно материалы из стеклопластика разрушаются в хрупком режиме [12], в то время как отказ подшипника допускает пластичное поведение в отличие от других видов отказа (разрушение из-за растяжения, разрушение из-за скола и разрушение при сдвиге). Отказ подшипника наиболее вероятен при использовании материала FRP в элементе конструкции. Необходимо учитывать различные параметры, чтобы обеспечить безопасность конструкции в отношении болтового соединения, чтобы вызвать отказ подшипника.Исследователи и производители, изучавшие болтовые соединения композитных материалов, предложили геометрический рекомендательный индекс, основанный на экспериментах и опыте [16–24]. Геометрические коэффициенты для отношения ширины к диаметру болта, равного 6 (т. Е.), И отношения конца к диаметру, равного 3 (т. Е.), Были предложены для того, чтобы вызвать отказ подшипника в соответствии со стандартом ASTM D5961 / D5961 M-96 [21]. Роснер и Ризкалла [6] сообщили, что режим отказа подшипника возникает преимущественно при увеличении использования высоких значений геометрических коэффициентов как для отношения ширины к диаметру, так и для отношения конца к диаметру.Они рекомендовали, чтобы геометрические коэффициенты (и) были больше 5,0. Таким образом, геометрические коэффициенты, используемые в этом исследовании, равны и.

Зазор между диаметром болта () и диаметром отверстия () является одним из параметров, обеспечивающих конструктивность и вязкость разрушения болтового соединения. Однако было проведено очень мало экспериментов в отношении необходимого зазора, и существующие нормы рекомендуют различные значения для определения соответствующего зазора под болт.Таким образом, данное исследование направлено на устранение этого информационного дефицита и определение адекватного зазора между отверстиями под болты для предотвращения хрупкого разрушения в системе соединения с одним болтом для материалов из PFRP. В общей сложности 98 образцов одноболтовых соединений с различными зазорами под болты были испытаны под растягивающей нагрузкой. Кроме того, существующие доступные кодовые значения, указанные в стандартах Eurocomp Design Code [13] и Итальянского национального исследовательского совета (CNR) [14], а также расстояние между отверстиями под болты, указанное Mottram [15], сравнивались с полученными экспериментальными результатами.

2. Экспериментальная программа

2.1. Механические свойства структурных элементов из PFRP

Были исследованы две формы, угловая и I-образная, структурных элементов из PFRP. Структурные элементы PFRP были изготовлены в Корее с использованием процесса пултрузии и изготовлены с использованием стекловолокна E и полиэфирной смолы с объемной долей волокна 0,578. В пултрузионных конструктивных формах пучки стекловолокна Е размещаются вдоль продольного направления элемента.

На рисунке 2 представлены размеры двух типов образцов PFRP.

(a) Угол

(b) I-образная форма

(a) Угол

(b) I-образная форма

Свойства материала элементов PFRP были определены в результате испытаний на растяжение, сжатие, и испытания на сдвиг. Образцы для испытаний на растяжение были взяты в продольном направлении (то есть в направлении оси элемента, которое совпало с направлением армирующего волокна) и подготовлены с небольшими изменениями в соответствии с ASTM D3039 / D3039 M-08 [26]. На рисунке 3 показаны образцы для испытаний на призматическое растяжение и испытательная установка.Было приготовлено пятнадцать образцов, в том числе пять образцов из угла (размер образца: 250,00 × 24,78 × 9,82 мм) и десять образцов из I-образной формы (размер образца: 250,00 × 25,44 × 9,62 мм). Каждый образец был нагружен до разрушения со скоростью нагружения 3 мм / мин в соответствии с методом контроля смещения. В этих испытаниях на растяжение все образцы разрушаются до хрупкости в пределах расчетной длины.

Чтобы определить модуль упругости в поперечном направлении каждого образца, образцы для испытания на растяжение должны быть взяты в поперечном направлении элемента в соответствии с ASTM D3410 / D3410 M-03.Однако в этом исследовании было принято испытание на прочность на сжатие вместо испытания на растяжение, предложенное Юном [27], поскольку взятие образца для испытания на растяжение в поперечном направлении элемента [28] невозможно из-за ширины полки и стенки слишком малы. На рисунке 4 показаны образцы на сжатие и испытательная установка, использованные в этом исследовании. Было приготовлено пятнадцать образцов, в том числе пять образцов из угла элемента конструкции (размер образца: 80,00 × 19,79 × 9,83 мм) и десять образцов из формы I (размер образца: 80,00 мм).00 × 18,29 × 9,50 мм). Каждый образец был нагружен до разрушения со скоростью нагружения 3 мм / мин в соответствии с методом контроля смещения. В этих испытаниях на сжатие все образцы разрушаются до хрупкости в пределах расчетной длины.

Наконец, испытания на сдвиг образцов PFRP также были проведены в соответствии с методом, описанным в ASTM D5379 / D5379 M-12 [29]. На рисунке 5 показан образец для испытания на сдвиг и испытательная установка. Было приготовлено 30 образцов, в том числе 10 образцов углового типа (размер образца 76.27 × 12,06 × 9,22 мм конструктивного элемента как в продольном, так и в поперечном направлениях и 20 образцов I-образного типа (размер образца: 76,01 × 12,04 × 12,20 мм) также в продольном и поперечном направлениях. Нагрузка прикладывалась со скоростью 1,27 мм / мин в соответствии с методом контроля смещения.

Таблица 1 представляет собой сводку средних результатов испытаний для трех типов испытаний, выполненных с точки зрения механических свойств образцов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Одноболтовые соединения

Образцы соединений, испытанные в этом исследовании, состояли из прямоугольных пластин, которые были вырезаны из двух типов конструктивных элементов PFRP (угловых и двутавровых) с помощью настольной пилы с алмазным наконечником. На одном конце каждой пластины были отмечены отверстия и просверлены желаемые конечные расстояния в соответствии с указанным шаблоном для соединения. Прямоугольные пластины для I-формы-1, I-формы-2 и I-формы-3 были вырезаны из фланца и стенки двутаврового элемента PFRP.В таблице 2 приведены подробные размеры образцов для испытаний с одним болтом. В общей сложности 98 образцов болтовых соединений (т.е. угловых образцов и образцов I-формы-3: по три для каждого варианта испытаний, образцов I-формы-1 и I-формы-2: по четыре для каждого варианта испытаний) были подготовлены путем сверления отверстий. с разными зазорами под болты. Образцы идентифицировали по форме элемента, диаметру болта и зазору отверстия под болт.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Винты с шестигранной головкой из нержавеющей стали (M10) [30], шестигранные гайки из нержавеющей стали (M10) [31] и плоские шайбы из нержавеющей стали [32] были использованы при изготовлении испытательных образцов соединения, которые были взяты из угловых элементов и конструктивных элементов I-формы-1. Стальные болты с шестигранной головкой (M10, M12) [30], стальные гайки с шестигранной головкой (M10, M12) [31] и плоские шайбы из нержавеющей стали [32] также использовались при изготовлении образцов для испытаний соединений, взятых из I- Образцы формы-2 и I-формы-3.На рисунках 6 и 7 показаны геометрические параметры одноболтовых соединений и трех типов болтов (включая гайки и шайбы), использованных в испытании, соответственно.

В экспериментальной программе были исследованы четыре основных геометрических параметра, которые могут повлиять на прочность и режим разрушения одноболтовых соединений: ширина элемента (), конечное расстояние (), зазор отверстия () и направление армирующих волокон структурных профилей PFRP (см. рисунок 6).Роснер и Ризкалла [6] сообщили, что толщина () образца практически не влияет на экспериментальные результаты при испытаниях стыковых соединений внахлест; таким образом, размеры, указанные производителем, были использованы без какой-либо дополнительной обработки.

2.3. Испытания на растяжение для одноболтовых соединений

Испытания на растяжение для одноболтовых соединений были проведены с использованием универсальной испытательной машины 1000 кН. На рисунке 8 представлены испытание на растяжение для соединения с двойной нахлесткой и испытательная установка. Пластины для захвата были изготовлены из пластины из нержавеющей стали.Кроме того, для изготовления системы испытания соединений использовались винт с шестигранной головкой из нержавеющей стали (M10) и стальной болт с шестигранной головкой (M10, M12). Растягивающая нагрузка прикладывалась со скоростью перемещения 1 мм / мин (0,167 мм / сек) в соответствии с ASTM D953-10 [33].

3. Результаты тестирования и обсуждение

3.1. Результаты испытаний на растяжение для одноболтовых соединений

Как показано на Рисунке 9, локальная разрушающая нагрузка определяется как нагрузка, при которой режим отказа подшипника изменяется на режим разрушения со сдвигом.Кривые нагрузка-смещение для образцов указывают на локальную разрушающую нагрузку, после которой нагрузка увеличивается, а затем постепенно и непрерывно уменьшается до точки, где достигается нагрузка разрушения конструкции.

(a) Три образца для A-C0.0

(b) Три образца для A-C1,5

(a) Три образца для A-C0.0

(b) Три образца для A-C1.5

На рисунках 10 и 11 показаны виды отказов на каждом этапе увеличения нагрузки.В таблице 3 представлена сводка местных разрушающих нагрузок, структурных нагрузок разрушения и соответствующих видов разрушения для всех испытанных образцов соединений для двух профильных секций конструкции, использованных в этом исследовании. В таблице 3 виды отказов описаны как CT (растяжение-раскол), B (подшипник) и S (сдвиг). В этом исследовании нет разрушения из-за натяжения сетки (NT).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Примечание . Хотя предполагалось, что все образцы имеют точные размеры для зазора под болт, на практике некоторая ошибка в размере зазора была неизбежна во время подготовки образца и испытания, что может повлиять на результаты испытаний. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2. Влияние зазора между отверстиями под болты

В гражданском строительстве для обеспечения конструктивности важно поддерживать постоянный и точный размер зазора между отверстиями под болты.В таблице 4 показаны зазоры под болты, предложенные в Кодексе проектирования Eurocomp [13], стандарте Итальянского национального исследовательского совета (CNR) [14] и в предыдущих исследованиях [15].

| ||||||||||||||||||||

Чтобы исследовать эффекты изменения зазоров болтовых отверстий, разрушающие нагрузки были нанесены на график по отношению к болту зазоры между отверстиями (), как показано на рисунках 12–15.

На рисунках 12–14 не видно заметной тенденции в изменении нагрузки на разрушение конструкции в зависимости от зазора между отверстиями под болт. Напротив, в результатах для локальной разрушающей нагрузки очевидна тенденция к значительному снижению. Следовательно, разница между местной разрушающей нагрузкой и нагрузкой на разрушение конструкции больше, если зазор между отверстиями под болт увеличился. Однако на рисунке 15 показано, что нагрузка разрушения конструкции для I-образной формы-3 относительно зазора между отверстиями под болт имеет тенденцию к уменьшению.

В предыдущем исследовании [34] купонные испытания проводились с использованием всего поперечного сечения пултрузионных образцов I-образной формы. Всего было вырезано 18 купонов из поперечного сечения: шесть купонов с верхнего фланца, шесть купонов с нижнего фланца и шесть купонов с паутины. Результаты испытаний на изменение свойств материала показывают, что модуль продольной упругости отличается в диапазоне от 9 до 23 процентов. Это изменение модуля упругости может повлиять на разрушающую нагрузку образца.

Направление армирующего волокна и место отбора проб в структурной форме, полученной в процессе пултрузии, могут привести к различиям между модулями упругости полотна и полки структурных форм PFRP. Таким образом, нагрузка разрушения конструкции несколько снизилась. Точно так же несоответствие между местной разрушающей нагрузкой и структурной нагрузкой разрушения увеличивалось с увеличением зазора между отверстиями под болт.

Относительно большой зазор между отверстиями под болты является предпочтительным для упрощения изготовления конструкции и обеспечения ее конструктивности.Рекомендуемое значение, предложенное в Кодексе проектирования Eurocomp [13], кажется слишком маленьким для использования на практике. Кроме того, применение упрощенного метода Eurocomp для проектирования болтовых соединений для материалов PFRP вызывает сомнения из-за его зависимости от нормированного распределения напряжений по одной кривой. Стандарт CNR [14] предлагает зазор между отверстиями под болты равным 1 мм. Однако, поскольку время, необходимое для возникновения нагрузки разрушения конструкции после испытания под нагрузкой на местное разрушение, слишком мало, образец для испытаний не подходит для использования в качестве основы для проектирования с точки зрения безопасности.Поэтому рекомендуемый зазор болтовых отверстий 1,6 мм (1/16 дюйма), используемый в Mottram [15], является предпочтительным, поскольку этот размер зазора учитывает промежуток между точкой местного разрушения (который является режимом вязкого разрушения) и точка разрушения конструкции (которая является точкой разрушения), даже если стеклопластик является хрупким материалом. В Руководстве по проектированию композитных соединений из стеклопластика [24] ASCE обсуждалось влияние посадки болтов (зазор отверстий). Диаметр отверстия равен диаметру болта плюс 5/8 дюйма.(15,875 мм), что может быть приемлемо на практике. Однако считается, что зазор между отверстиями 15,875 мм слишком велик, чтобы вызвать режим отказа подшипника.

4. Выводы

В этой статье мы исследовали влияние зазора между отверстиями под болты в одноболтовых соединениях в конструктивных элементах PFRP. Были исследованы различные размеры зазора под болты от плотной посадки до 3,0 мм с интервалом 0,5 мм. Экспериментальные результаты с точки зрения нагрузки местного разрушения, нагрузки разрушения конструкции и режима разрушения были проанализированы с учетом геометрических параметров (т.е., зазоры под болты). Были получены следующие результаты: (1) Образцы, как правило, вышли из строя с двумя последовательными режимами разрушения. Сначала возник режим отказа подшипника, а затем режим отказа от сдвига. Следовательно, геометрические параметры образцов, то есть и, необходимо было поддерживать на достаточном уровне независимо от зазора между отверстиями под болт. В каждом случае отказ подшипника был преобладающим видом разрушения. (2) Когда зазоры болтовых отверстий находились в диапазоне от 0 мм до 3 мм, не было очевидной тенденции в отношении нагрузок на разрушение конструкции.Однако при увеличении зазора между отверстиями под болты местная разрушающая нагрузка уменьшалась. Различия между нагрузками на разрушение конструкции и местными разрушающими нагрузками были больше при увеличении зазора между отверстиями под болты. (3) Конструктивность может быть обеспечена за счет поддержания минимального зазора между отверстиями под болты. Кодекс проектирования Eurocomp рекомендует зазор между отверстиями для болтов, который составляет () (5%) диаметра болта, но на практике этот рекомендуемый зазор может оказаться неэффективным. (4) Рекомендуемые зазоры для отверстий под болты указаны как в Eurocomp, так и в CNR. стандарты не подходят с точки зрения безопасности из-за небольшого интервала от нагрузки местного разрушения до нагрузки разрушения конструкции.Зазор болтовых отверстий 1,6 мм (1/16 дюйма), найденный в предыдущем исследовании [15], является подходящим и допускает вязкое разрушение.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации этой статьи.

Выражение признательности

Эта работа была поддержана грантом Корейского института оценки и планирования энергетических технологий (KETEP), финансируемым Министерством торговли, промышленности и энергетики правительства Кореи (№20161120200190).

»Диаметр пилотного отверстия под винт со шпонкой

Контрольные или ведущие отверстия обычно используются для облегчения установки болтов большого диаметра. Если не указано иное, изготовленные нами стопорные болты будут иметь полуконусный наконечник, а не булавочный наконечник, обычно поставляемый на более мелкую импортную продукцию. Для стопорных болтов большого диаметра нет необходимости в полных точках, потому что необходимо просверлить направляющие отверстия, чтобы головки не сломались при приложении крутящего момента. В приведенной ниже таблице указаны общепринятые размеры отверстий.

Существует ряд переменных, которые могут изменить требуемые размеры пилотного отверстия, в том числе: длина болта, диаметр и порода древесины. По вопросам, касающимся конкретных приложений, проконсультируйтесь с инженером.

| Номинальный диаметр Lag Bolt, дюймы | Хвостовик (без резьбы) Порция, дюймы | Диаметр пилотного отверстия, дюймы (часть резьбы) |

|---|---|---|

| 3 ⁄ 8 | 3 ⁄ 8 | 15 ⁄ 64 |

| 7 ⁄ 16 | 7 ⁄ 16 | 9 ⁄ 32 |

| 1 ⁄ 2 | 1 ⁄ 2 | 5 ⁄ 16 |

| 9 ⁄ 16 | 9 ⁄ 16 | 23 ⁄ 64 |

| 5 ⁄ 8 | 5 ⁄ 8 | 13 ⁄ 32 |

| 3 ⁄ 4 | 3 ⁄ 4 | 1 ⁄ 2 |

| 7 ⁄ 8 | 7 ⁄ 8 | 39 ⁄ 64 |

| 1 | 1 | 23 ⁄ 32 |

| 1 1 ⁄ 8 | 1 1 ⁄ 8 | 53 ⁄ 64 |

| 1 1 ⁄ 4 | 1 1 ⁄ 4 | 15 ⁄ 16 |

| Таблица предоставлена инженерами-консультантами OBEC | ||

Размер отверстий с зазором для HDG…

* Обновлено в июле 2020 г. *

Мой производитель спрашивает меня, какого размера сделать некоторые отверстия с зазором, если в отверстие будет вставлен болт, оцинкованный горячим способом?

Мы никогда раньше не указывали горячее цинкование, поэтому мы не знакомы с допусками, которые мы должны сделать для размеров гаек и отверстий с зазором, чтобы приспособиться к увеличению диаметра болта из-за цинкования.Какого количества покрытия следует ожидать, и не будет ли оно мешать сборке болтовых соединений?

Во-первых, давайте познакомим вас с некоторыми основами горячеоцинкованного покрытия – оно образуется в результате реакции взаимной диффузии железа и цинка. Природа реакции заключается в том, что железо и цинк смешиваются на поверхности покрытия и образуют интерметаллические слои. Эти слои сплава растут перпендикулярно стали и создают однородное покрытие на всех поверхностях лежащей под ним стали, а также на углах и краях.Следовательно, покрытие на резьбе почти такой же толщины, как и на головке болтов или других плоских поверхностях.

Покрытия для элементов оборудования и мелких деталей указаны в соответствии со стандартами ASTM A153, Стандартные технические условия для цинкового покрытия (горячего погружения) на железо и сталь. Процесс получения чистого покрытия резьбы заключается в центрифугировании горячеоцинкованной детали сразу после ее выхода из ванны с цинком, чтобы удалить излишки цинка с резьбовых участков. В этом случае резьба становится гладкой и одинаковой по толщине покрытия.

Типичная толщина покрытия на болтах может составлять от 1,8 до 3,5 мил (от 0,045 до 0,09 мм), что может затруднить соблюдение стандартных допусков на болты и гайки для правильной сборки. Говоря о резьбовых отверстиях и крепежных деталях, важна увеличенная толщина, чтобы заранее рассмотреть возможность минимизации проблем с подгонкой в полевых условиях.

Таблица 1: Макс. Номинальные размеры отверстий AISC LRFD Руководство Раздел J3.1, Таблица J3.3Когда отверстия с зазором предназначены для горячеоцинкованного покрытия, тип соединения играет важную роль в размере отверстия с зазором.

В зависимости от типа структурного соединения размер сквозных отверстий может быть увеличен, если они должны содержать оцинкованный болт после сборки. В разделе J3.2 Руководства AISC по стальным конструкциям: расчет факторов нагрузки и сопротивления (руководство LRFD) говорится, что отверстия увеличенного размера не должны использоваться в соединениях подшипникового типа. Следовательно, это может потребовать разблокировки или расширения отверстия после цинкования.

Для соединений, критичных к скольжению, отверстия с зазором на 1/8 дюйма больше номинального диаметра болта достаточно для обеспечения отверстия с зазором, в которое будет помещен оцинкованный болт без необходимости дополнительной очистки отверстия.Для соединений с критическим скольжением с использованием болтов размером один дюйм или больше укажите стандартные размеры отверстий с зазором в соответствии со Спецификацией ANSI / AISC 360 для зданий из конструкционной стали или Спецификациями проектирования мостов AASHTO LRFD , поскольку размер стандартного отверстия уже на 1/8 дюйма больше чем диаметр болта. Для соединений, в которых указанный размер болта меньше 1 дюйма, укажите отверстия увеличенного размера, которые на 1/8 дюйма больше номинального диаметра болта.

Для других типов соединений, требующих большего зазора между отверстиями по причинам центровки, максимальные размеры для завышения размера можно найти в разделе J3.1, таблица J3.3 руководства AISC LRFD или таблица 1 данной статьи.

При использовании отверстий увеличенного диаметра проектировщик должен оценить снижение способности скольжения из-за уменьшения площади соединения, чтобы гарантировать отсутствие скольжения. Соответствующие спецификации требуют снижения конструктивного сопротивления скольжению на 15% для соединений с использованием сквозных отверстий увеличенного размера, что приводит к необходимости использования дополнительных болтов в конструкции соединения.Кроме того, использование отверстий увеличенного размера может быть запрещено для определенных конструкций, таких как болтовые соединения балок моста. Использование горячеоцинкованного крепежа для болтовых соединений – очень эффективный способ защиты вашей конструкции от коррозии. Заранее сделав допуски на размер отверстий на чертежной доске, вы в конечном итоге сэкономите время и деньги в будущем, помогая в быстрой и простой установке.

© Американская ассоциация гальванизаторов, 2021 г.Приведенный здесь материал был разработан для предоставления точной и достоверной информации о стали, оцинкованной горячим способом после изготовления. Этот материал предоставляет только общую информацию и не предназначен для замены компетентной профессиональной экспертизы и проверки на пригодность и применимость. Информация, представленная здесь, не предназначена для представления или гарантии со стороны AGA. Любой, кто использует эту информацию, принимает на себя всю ответственность, связанную с таким использованием.

Сверло какого размера вы используете с болтом с квадратным подголовком?

Обычный вопрос, который мы задаем при обсуждении болтов с квадратным подголовком: «Сверло какого размера я использую, чтобы просверлить отверстие под болт с квадратным подголовком?» Ответ прост. Используйте сверло того же размера, что и диаметр болта. Если вы используете болт диаметром 1/2 дюйма, используйте сверло 1/2 дюйма.

Установка болта с квадратным подголовком

Болты с квадратным подголовком понимаются неправильно, но их очень просто установить.Изготовленные в основном из дерева, болты с квадратным подголовком имеют квадратный выступ прямо под головкой. Этот выступ предназначен для захвата дерева и втягивания в него (затягивая гайку). Часто выпуклая головка болта с квадратным подголовком утоплена в древесину. Чтобы узнать, как проделать потайное отверстие, вы можете посмотреть это видео, которое мы сделали: Как просверлить потайное пилотное отверстие.

Шаг первый

Первое, что нужно сделать при установке болта с квадратным подголовком, – это определить диаметр болта с квадратным подголовком.После того, как вы определите диаметр с помощью калибра для резьбы или другого измерительного инструмента, найдите сверло по дереву того же диаметра и приготовьте сверло.

Шаг второй

Теперь, когда у вас есть сверло, отметьте дерево и просверлите отверстие. В зависимости от типа сверла по дереву, которое вы используете для проделывания отверстия, болт с квадратным подголовком может входить прямо в отверстие или быть очень тугим. Если он очень тугой, возьмите молоток и постучите по закругленной головке болта, чтобы он вошел в отверстие. * Профессиональный совет: поскольку у вас уже есть молоток, как только квадратный выступ коснется дерева, нанесите ему пару сильных ударов, чтобы квадратная часть начала погружаться в дерево.

Шаг третий

Возьмите шайбу и гайку и закрепите их на кареточном болте против дерева. Когда вы затягиваете гайку на шайбе, квадратный выступ втягивается в деревянную поверхность, предотвращая ее вращение. Как только куполообразная головка болта с квадратным подголовком плотно прилегает к дереву, болт устанавливается.

Заключение

Болты с квадратным подголовком на удивление просты для понимания, но тем не менее многие люди до сих пор с ними борются. Надеюсь, этот пост поможет вам понять, какое сверло вам понадобится и как установить болт с квадратным подголовком в дерево.

Глава 9: Ноу-хау в механическом цехе

Глава 9

Большинство людей не признают возможности, потому что они обычно маскируются под тяжелую работу.

—Неизвестно

Введение

Знание существующих устройств и решений составляет основу интеллектуального решения проблем – навыка, необходимого всем хорошим механикам. Эта глава поможет в достижении этой цели, во-первых, продемонстрировав несколько десятков мастерских, методов ремонта и готовых инструментов для решения конкретных проблем, а во-вторых, представив ассортимент механических компонентов, механизмов и альтернативных методов строительства, которые найдет любой машинист. полезный.

Раздел I – Компоновка и методы обработки

Как построить схему расположения отверстий под болты с помощью поясов

Хотя круговые схемы отверстий под болты обычно просверливаются с использованием поворотного стола или координат x-y на фрезерном станке, иногда возникает необходимость выложить схему отверстий под болты без использования этих инструментов. Это можно сделать точно, используя хорд – линию, соединяющую конечные точки дуги или две точки на окружности. Вот как выложить схему из 7 отверстий под болты диаметром 6 дюймов: