Диаметр ролика зубчатого колеса: Размер по роликам зубчатого колеса. Расчет в Excel.

alexxlab | 02.01.2023 | 0 | Разное

ГОСТ 6512-74 – Колеса зубчатые измерительные цилиндрические прямозубые. Технические условия

ГОСТ 6512-74

Группа П55

ОКП 39 4591

Дата введения 1976-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ И.А.Медовой, М.Б.Шабалина, В.А.Филатова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 25.09.74 N 2236

3. ВЗАМЕН ГОСТ 6512-58

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-68 | 2.8 |

ГОСТ 8.235-77 | 2б.1 |

ГОСТ 9.014-78 | 3.2 |

ГОСТ 27. | 2а.3 |

ГОСТ 801-78 | 2.4 |

ГОСТ 1643-81 | 2.2 |

ГОСТ 2475-88 | 1.1 |

ГОСТ 2789-73 | 2.6 |

ГОСТ 5950-73 | 2.4 |

ГОСТ 8828-75 | 3.3 |

ГОСТ 13755-81 | Вводная часть |

ГОСТ 13762-86 | 3.4 |

ГОСТ 24643-81 | 2.3 |

5. ПЕРЕИЗДАНИЕ (ноябрь 1989 г.) с Изменениями N 1, 2, 3, утвержденными в июле 1982 г., июле 1987 г. , августе 1988 г. (ИУС 10-82, 11-87, 12-88)

, августе 1988 г. (ИУС 10-82, 11-87, 12-88)

6. Срок действия продлен до 01.01.2000 (Постановление Госстандарта СССР от 25.08.88 N 3025)

Настоящий стандарт распространяется на цилиндрические прямозубые измерительные колеса (в дальнейшем – колеса) внешнего эвольвентного зацепления с модулем от 1 до 10 мм, предназначенные для контроля в однопрофильном и двухпрофильном зацеплении зубчатых колес с профилем исходного контура по ГОСТ 13755-81.

1. ОСНОВНЫЕ РАЗМЕРЫ

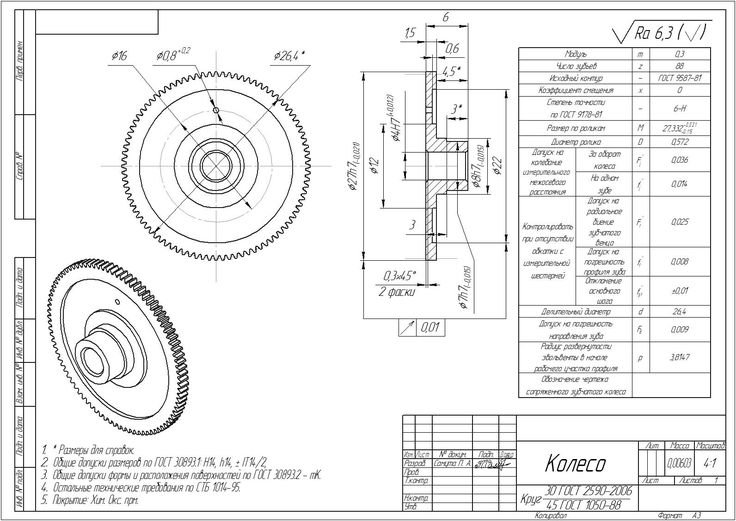

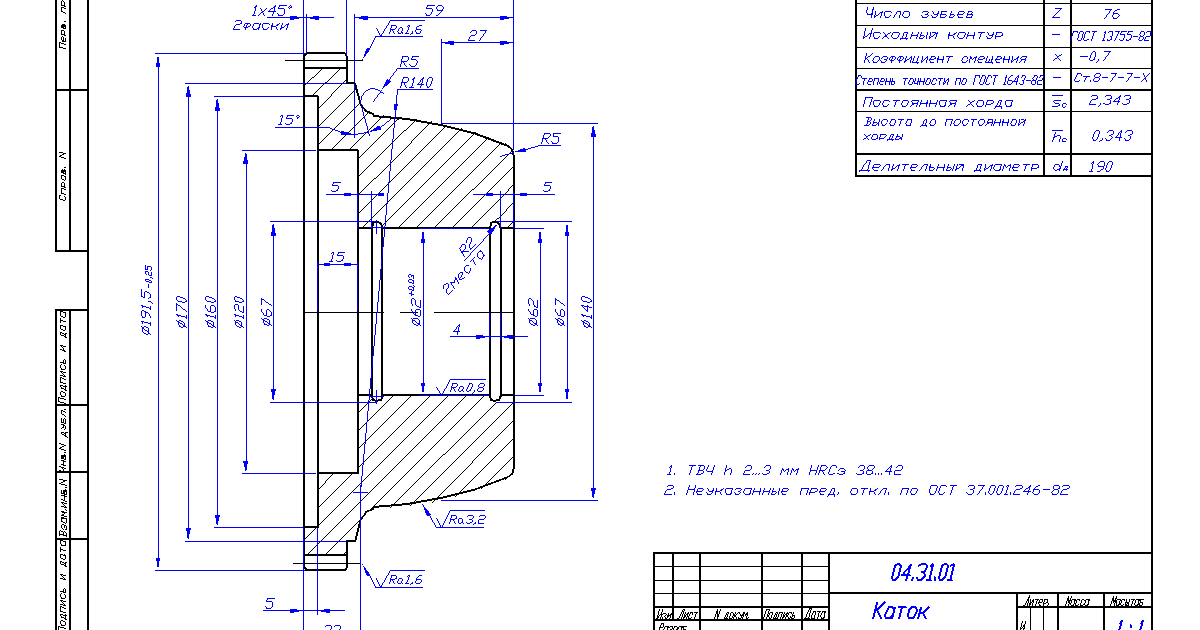

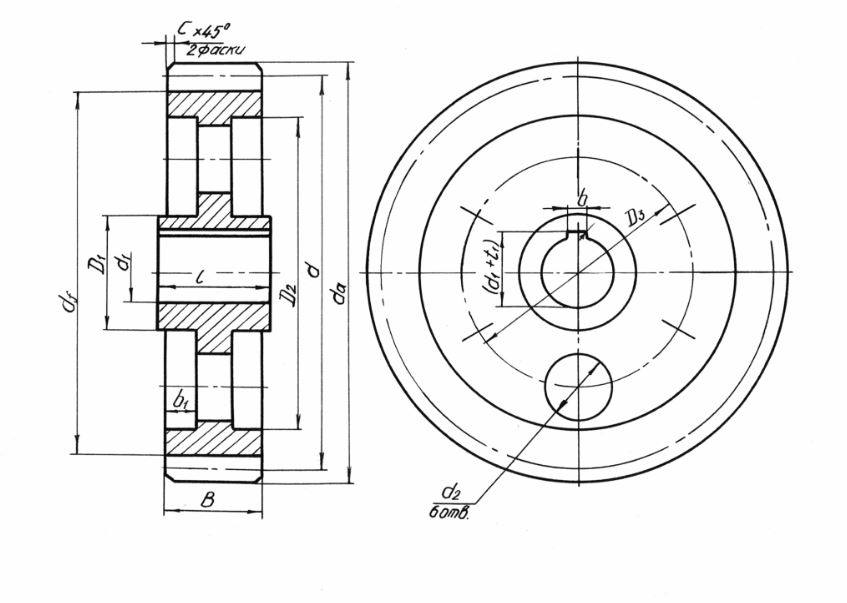

1.1. Основные размеры колес должны соответствовать указанным на чертеже и в табл.1.

Таблица 1

Размеры, мм

Модуль | Число зубьев | Диаметр измери- | Размер по роликам | Полная высота зуба | Высота головки зуба | * | Ширина венца | Ширина ступицы |

не менее | ||||||||

1,000 | 68 | 1,732 | 70,452 | 2,25 | 0,75 | 8°50′ | 16 | 24 |

1,125 | 68 | 2,021 | 79,526 | 2,53 | 0,89 | 9 50 | 16 | 24 |

1,250 | 68 | 2,173 | 88,094 | 2,82 | 1,04 | 9 15 | 16 | 24 |

1,375 | 68 | 2,309 | 96,601 | 3,09 | 1,12 | 9 10 | 16 | 24 |

1,500 | 68 | 2,598 | 105,678 | 3,37 | 1,26 | 9 15 | 16 | 24 |

1,750 | 60 | 3,106 | 109,562 | 3,93 | 1,55 | 10 40 | 20 | 28 |

2,000 | 60 | 3,464 | 124,898 | 4,50 | 1,80 | 10 45 | 20 | 28 |

2,250 | 56 | 4,091 | 132,214 | 5,07 | 2,09 | 11 40 | 25 | 33 |

2,500 | 52 | 4,345 | 136,168 | 5,62 | 2,37 | 12 35 | 25 | 33 |

2,750 | 46 | 4,773 | 133,250 | 6,18 | 2,62 | 14 15 | 30 | 38 |

3,000 | 42 | 5,176 | 133,241 | 6,75 | 2,87 | 15 35 | 30 | 38 |

3,250 | 38 | 5,727 | 131,762 | 7,30 | 3,13 | 17 50 | 30 | 38 |

3,500 | 36 | 6,212 | 135,046 | 7,88 | 3,43 | 18 10 | 30 | 38 |

3,750 | 36 | 6,518 | 144,201 | 8,43 | 3,63 | 18 40 | 30 | 38 |

4,000 | 34 | 8,282 | 150,343 | 9,00 | 3,92 | 19 10 | 30 | 38 |

4,250 | 34 | 8,282 | 158,016 | 9,55 | 4,16 | 19°10′ | 30 | 38 |

4,500 | 30 | 8,282 | 147,604 | 10,12 | 4,46 | 21 40 | 30 | 38 |

5,000 | 26 | 8,690 | 142,192 | 11,28 | 5,03 | 24 50 | 30 | 38 |

5,500 | 26 | 10,353 | 159,113 | 12,50 | 5,60 | 25 00 | 30 | 38 |

6,000 | 26 | 10,353 | 170,369 | 13,74 | 6,24 | 25 18 | 30 | 38 |

6,500 | 24 | 10,950 | 170,612 | 14,62 | 6,75 | 27 10 | 30 | 38 |

7,000 | 24 | 12,423 | 185,922 | 16,13 | 7,38 | 25 25 | 30 | 38 |

8,000 | 24 | 16,565 | 220,228 | 18,63 | 8,63 | 27 40 | 30 | 38 |

9,000 | 20 | 16,565 | 204,891 | 21,08 | 9,83 | 32 50 | 30 | 38 |

10,000 | 20 | 17,362 | 224,179 | 23,08 | 10,58 | 32 30 | 30 | 38 |

_______________

* Разность углов развернутости в начальной и конечной точках рабочего эвольвентного участка профиля измерительного колеса. Высота определяется как разность радиусов вершин зубьев колеса и окружности, на которой действительная толщина зубьев равна .

Высота определяется как разность радиусов вершин зубьев колеса и окружности, на которой действительная толщина зубьев равна .

Примечания:

1. При размере по роликам , указанном в табл.1, толщина зуба по делительной окружности () равна номинальной ().

2. Диаметр окружности впадин должен быть не более разности , где – наименьшая высота зуба.

3. Измерительные колеса с модулями 3,250; 3,750; 4,250; 6,500 должны изготовляться по заказу.

4. Диаметры измерительных роликов – по ГОСТ 2475-88.

(Измененная редакция, Изм. N 1, 3).

1.2. При изготовлении измерительных колес для контроля зубчатых колес со смещением исходного контура размер по роликам, высота головки зуба и разность углов развернутости в начальной и конечной точках рабочего эвольвентного участка профиля должны указываться при заказе.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Измерительные колеса следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 1).

2.1a. Измерительные колеса должны соответствовать требованиям настоящего стандарта при следующих условиях:

температура окружающего воздуха – (20±5) °С;

колебание температуры окружающего воздуха – в пределах 0,5 °С в течение не более 5 мин;

влажность воздуха в помещении – не более 80% при 25 °С.

(Введен дополнительно, Изм. N 1).

2.2. Измерительные колеса должны изготовляться 3, 4 и 5-й степеней точности для контроля зубчатых колес соответственно 5-6; 7 и 8-10-й степеней точности по ГОСТ 1643-81.

2.3. Показателями точности измерительных колес являются:

а) наибольшая кинематическая погрешность зубчатого колеса или накопленная погрешность шага зубчатого колеса и накопленная погрешность шагов – для колес, предназначенных для контроля при однопрофильном и двухпрофильном зацеплениях; радиальное биение зубчатого венца – для колес, предназначенных для контроля при двухпрофильном зацеплении;

б) отклонение шага зацепления ,

в) погрешность профиля зуба ;

г) погрешность направления зуба , а также показатели, указанные в табл. 2.

2.

Примечание. Радиальное биение зубчатого венца проверяют по впадинам и зубьям колеса.

2.4. Измерительные колеса должны изготовляться из инструментальной легированной стали по ГОСТ 5950-73* или шарикоподшипниковой стали марки ШХ15 по ГОСТ 801-78.

______________

* На территории Российской Федерации действует ГОСТ 5950-2000. – Примечание изготовителя базы данных.

2.5. Твердость на торце зубьев должна быть 59…62 HRC.

(Измененная редакция, Изм. N 2).

2.6. Параметр шероховатости поверхностей по ГОСТ 2789-73;

для посадочного отверстия – 0,16 мкм;

для зубьев и торцевых поверхностей ступицы – 0,32 мкм;

для окружностей вершин и торцевых поверхностей зубчатого венца – 0,63 мкм.

2.7. Нерабочие поверхности измерительных колес следует предохранять от коррозии.

2.8. Каждое измерительное колесо должно сопровождаться паспортом по ГОСТ 2.601-68*.

______________

* На территории Российской Федерации действует ГОСТ 2. 601-2006. – Примечание изготовителя базы данных.

601-2006. – Примечание изготовителя базы данных.

2.9. Полный средний срок службы – не менее 2 лет. Критерием предельного состояния колеса является предельный износ измерительных поверхностей, восстановление которых невозможно путем механической обработки.

Таблица 2

Размеры, мм

Показатель точности | Модуль | Степень точности измерительных колес | ||

3 | 4 | 5 | ||

Предельные отклонения размера по роликам | От 1,00 до 2,00 | ±100 | ||

Св. 2,00 ” 3,55 | ±150 | |||

3,55 ” 6,00 | ±200 | |||

6,00 ” 10,00 | ±250 | |||

Предельные отклонения высоты головки зуба | От 1,00 до 2,00 | 0-15 | 0-20 | 0-30 |

Св. | 0-20 | 0-25 | 0-40 | |

6,00 ” 10,00 | 0-25 | 0-30 | 0-50 | |

Допуск радиального биения окружности вершин зубьев | От 1,00 до 10,00 | 5 степень точности по ГОСТ 24643-81 | ||

Предельные отклонения диаметра посадочного отверстия | От 1,00 до 10,00 | 0 | 0 | 0 |

Допуск торцевого биения ступицы относительно оси отверстия | От 1,00 до 10,00 | 3 | 4 | 4 |

степени точности по ГОСТ 24643-81 | ||||

(Измененная редакция, Изм. N 1, 3).

N 1, 3).

2.10. Установленный полный срок службы – не менее 1 года.

2.11. Срок сохраняемости – не менее 2 лет.

2.9-2.11. (Введены дополнительно, Изм. N 2).

2а. ПРАВИЛА ПРИЕМКИ

2а.1. Для проверки соответствия измерительных зубчатых колес требованиям настоящего стандарта проводят приемочный контроль, периодические испытания и испытания на надежность.

2а.2. При приемочном контроле каждое измерительное колесо проверяют на соответствие требованиям пп.2.3 и 2.6.

2а.З. Периодические испытания проводят не реже раза в три года не менее чем на трех измерительных зубчатых колесах из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта.

При этом показатели пп.2.9-2.11 подтверждают результатами анализа подконтрольной эксплуатации не менее пяти измерительных зубчатых колес по ГОСТ 27.502-83.

Если при испытаниях обнаружено, что изделие соответствует всем требованиям настоящего стандарта, результаты периодических испытаний считают удовлетворительными.

Разд.2а. (Измененная редакция, Изм. N 2).

2б. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

2б.1. Поверка измерительных зубчатых колес – по ГОСТ 8.235-77.

Разд.2б. (Введен дополнительно, Изм. N 1).

2б.2, 2б.3. (Исключены, Изм. N 3).

3. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. На торце каждого колеса должны быть нанесены:

а) товарный знак предприятия-изготовителя;

б) модуль;

в) число зубьев;

г) профильный угол исходного контура;

д) действительное значение смещения исходного контура;

е) обозначение степени точности колес, для контроля которых предназначено измерительное колесо, и обозначение вида контроля “2-х проф.” для колес, предназначенных только для контроля при двухпрофильном зацеплении;

ж) порядковый номер по системе нумерации предприятия-изготовителя;

з) год выпуска;

и) цифры 1 и 2 на любых двух смежных зубьях.

(Измененная редакция, Изм. N 1).

N 1).

3.2. Измерительные колеса должны подвергаться консервации по ГОСТ 9.014-78. Срок действия консервации колеса – 2 года.

3.3. Каждое колесо должно быть завернуто во влагонепроницаемую бумагу по ГОСТ 8828-75* и уложено в картонную коробку.

______________

* На территории Российской Федерации действует ГОСТ 8828-89. – Примечание изготовителя базы данных.

На коробке должно быть нанесено:

а) наименование или товарный знак предприятия-изготовителя;

б) наименование изделия;

в) модуль;

г) число зубьев;

д) профильный угол исходного контура;

е) обозначение настоящего стандарта.

3.4. Транспортирование и хранение – по ГОСТ 13762-86.

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель должен гарантировать соответствие измерительных колес требованиям настоящего стандарта при соблюдении условий применения (эксплуатации), транспортирования и хранения, установленных стандартом.

Гарантийный срок эксплуатации устанавливается 12 мес с момента ввода колес в эксплуатацию.

(Измененная редакция, Изм. N 1).

Измерение – зубчатое колесо – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Измерение зубчатых колес при помощи двух роликов В две диаметрально расположенные впадины проверяемого колеса помещают ролики; расстояние Мт между крайними точками их цилиндрических поверхностей измеряют микрометрами. По размеру Мт вычисляют толщину зуба. Этот метод не требует специальных измерительных средств; на точность измерения не влияют погрешности окружности вершин зубьев. [1]

Измерение зубчатых колес по всем приведенным в ГОСТ е параметрам является необязательным. [2]

Измерение зубчатых колес по всем приведенным в ГОСТе параметрам является необязательным. [3]

Измерение зубчатых колес по всем приведенным в ГОСТе параметрам является необязательным. ГОСТом установлены взаимно заменяющиеся комплексы достаточного наименьшего количества элементов зубчатого колеса, подлежащих выборочному, постоянному или периодическому контролю.

Измерение зубчатых колес по всем приведенным в ГОСТ параметрам является необязательным. [5]

Измерение зубчатых колес по всем приведенным в ГОСТе параметрам является необязательным. ГОСТом установлены взаимно заменяющие комплексы минимального количества элементов зубчатого колеса, подлежащих выборочному, постоянному или периодическому контролю.

Для измерения зубчатых колес методом двух роликов обычно применяют калиброванные проволочки, которыми измеряют средний диаметр резьбы. [7]

| Установка зубомера сме – 3 – – v и щения по ролику. [8] |

Для измерения зубчатого колеса зубомер смещения устанавливают на проверяемый зуб и, легко покачивая вокруг оси колеса, находят наибольшую величину показаний индикатора, при этом контакт боковых поверхностей зуба с опорными измерительными поверхностями губок зубомера должен быть по всей ширине последних. [9]

Для измерения зубчатых колес методом двух роликов обычно используют калиброванные проволочки, которые изготавливают наборами ( ГОСТ 2475 – 62) для измерения среднего диаметра резьбы. В этом случае образующая проволочек будет касаться боковых сторон зубьев примерно у делительной окружности колеса.

[10]

В этом случае образующая проволочек будет касаться боковых сторон зубьев примерно у делительной окружности колеса.

[10]

Для измерения зубчатых колес, червяков и червячных колес применяют зубоизмерительные приборы и лишь в отдельных случаях используют универсальные средства измерения. [11]

Для измерения зубчатых колес, червяков и червячных колес применяют зубоизмерительные приборы и лишь в отдельных случаях – универсальные средства измерения. [12]

Для измерения зубчатых колес, червяков, червячных колес и передач обычно применяют специальные зубоизмерительные приборы. [13]

Средства измерения зубчатых колес и передач, определяющие комплексные показатели, по сравнению со средствами измерения поэлементных показателей, являются более производительными. [14]

При измерении зубчатых колес или делительных дисков для установки используется угловой рычаг, который устанавливается по профилю зуба и при повороте стола перед каждым измерением ставится в нулевое положение. При повороте теодолита отметки на нем и коллиматоре совмещаются. После этого поворачивают стол от зуба к зубу или на определенное число шагов. При точных проверках рычажный прибор снова устанавливается на ноль и настривают коллиматор с теодолитом. Разность между отсчетами по лимбу и предписанными значениями дает ошибку шага. Ненадежность единичного измерения примерно ( 0 01г0 I) мк, где гй – в мм.

[15]

При повороте теодолита отметки на нем и коллиматоре совмещаются. После этого поворачивают стол от зуба к зубу или на определенное число шагов. При точных проверках рычажный прибор снова устанавливается на ноль и настривают коллиматор с теодолитом. Разность между отсчетами по лимбу и предписанными значениями дает ошибку шага. Ненадежность единичного измерения примерно ( 0 01г0 I) мк, где гй – в мм.

[15]

Страницы: 1 2 3 4

метрических цилиндрических зубчатых колес | Метрические размеры цилиндрических зубчатых колес

|

Определение толщины зубьев различных типов зубчатых колес – Часть III

Чтобы определить размер зубьев зубчатого колеса после учета допусков на люфт, сначала необходимо определить, какой должна быть номинальная толщина зубьев. Существует три метода определения этого значения: измерение толщины зуба по хорде, измерение размаха и измерение с помощью штифта или шарика. В этой статье мы обсудим измерение с помощью роликов, которое более известно как измерение с помощью штифта или шарика.

Существует три метода определения этого значения: измерение толщины зуба по хорде, измерение размаха и измерение с помощью штифта или шарика. В этой статье мы обсудим измерение с помощью роликов, которое более известно как измерение с помощью штифта или шарика.

Измерение над штифтом, М, выполняется на внешней стороне двух штифтов, которые вставляются в диаметрально противоположные межзубные промежутки для шестерен с четным числом зубьев и как можно ближе для зубчатых колес с нечетным числом зубьев. Подробности см. на рис. 1а.

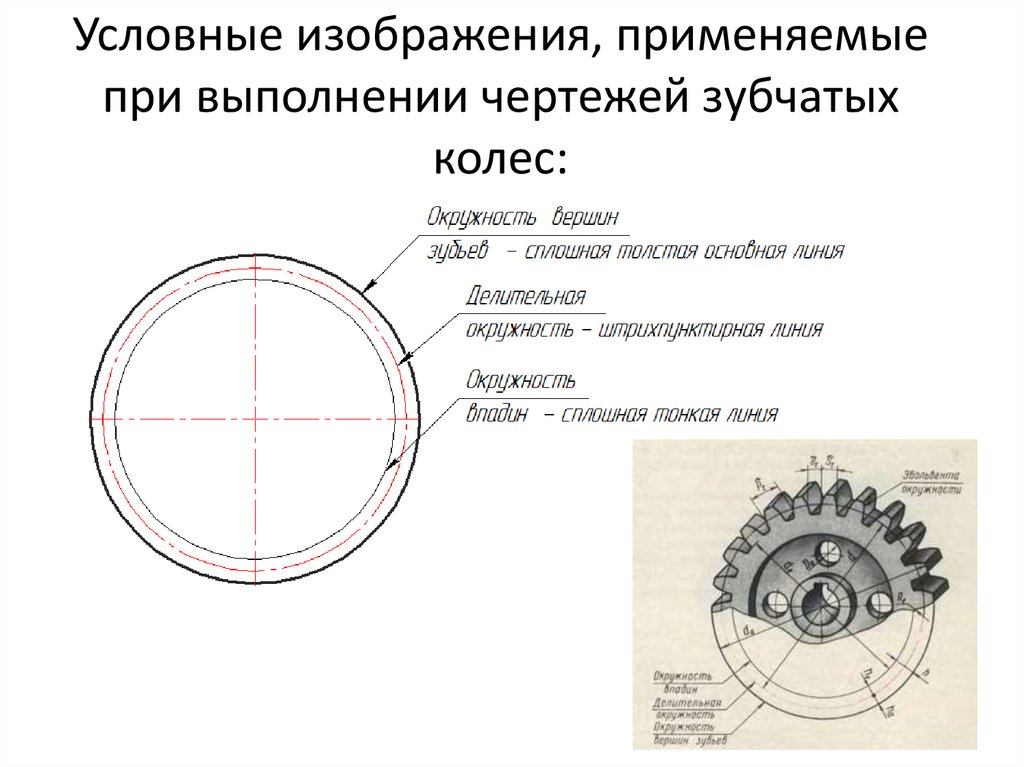

Рис. 1a: Измерение над штифтом (шаром). При измерении стандартного цилиндрического зубчатого колеса размер штифта должен удовлетворять условию, что его поверхность должна иметь точку касания на стандартной делительной окружности. При измерении профильной шестерни поверхность штифта должна иметь точку касания на окружности d + 2xm. При условиях, упомянутых ранее, в таблице 1 приведены формулы, определяющие диаметр штифта (шарика) для цилиндрического зубчатого колеса на рисунке 1b.

Идеальный диаметр штифтов, рассчитанный по уравнениям в таблице 1, может оказаться нецелесообразным. Так что на практике следует выбирать стандартный диаметр штифта, близкий к идеальному значению. После определения фактического диаметра штифта d p размер надшпильки M можно рассчитать по таблице 2.

Таблица 2: Уравнения для измерения надшпильки цилиндрических зубчатых колес точка касания на окружности d = 2xm для цилиндрических зубчатых колес.В таблице 3 приведены расчетные значения размеров штифта для условий модуля m = 1 и угла давления α = 20°, при которых штифт имеет точку касания на окружности d + 2xm.

Если вы измеряете прямую зубчатую рейку, штифт идеально касается боковой поверхности зуба на делительной линии. Таким образом, можно вывести уравнения в таблице 4. В случае винтовой рейки с модулем m и углом прижатия α в таблице 4 можно заменить нормальный модуль m n , а нормальный угол прижатия α n , что приводит к Таблице 5.

Как показано на рис. 3, для измерения внутренней шестерни требуется правильный штифт, точка касания которого находится на окружности d + 2xm. Уравнения для получения идеального диаметра штифта приведены в Таблице 6. Уравнения для расчета межпальцевого размера M приведены в таблице 7.

Рисунок 3: Размер между штифтами внутренних шестерен. шестерни (выше).В Таблице 8 приведены идеальные диаметры штифтов для стандартных и профильных шестерен с внутренним зацеплением в условиях модуля m = 1 и угла давления α = 20°, при котором штифт касается окружности отсчета d + 2xm.]

Таблица 8: размер штифта, который касается базовой окружности d + 2xm для шестерен с внутренним зацеплением (слева). Таблица 9: Уравнения для расчета диаметра штифта для косозубых зубчатых колес в обычной системе. (ниже)Таблица 10: Уравнения для расчета размеров штифтов для винтовых зубчатых колес в обычной системе.

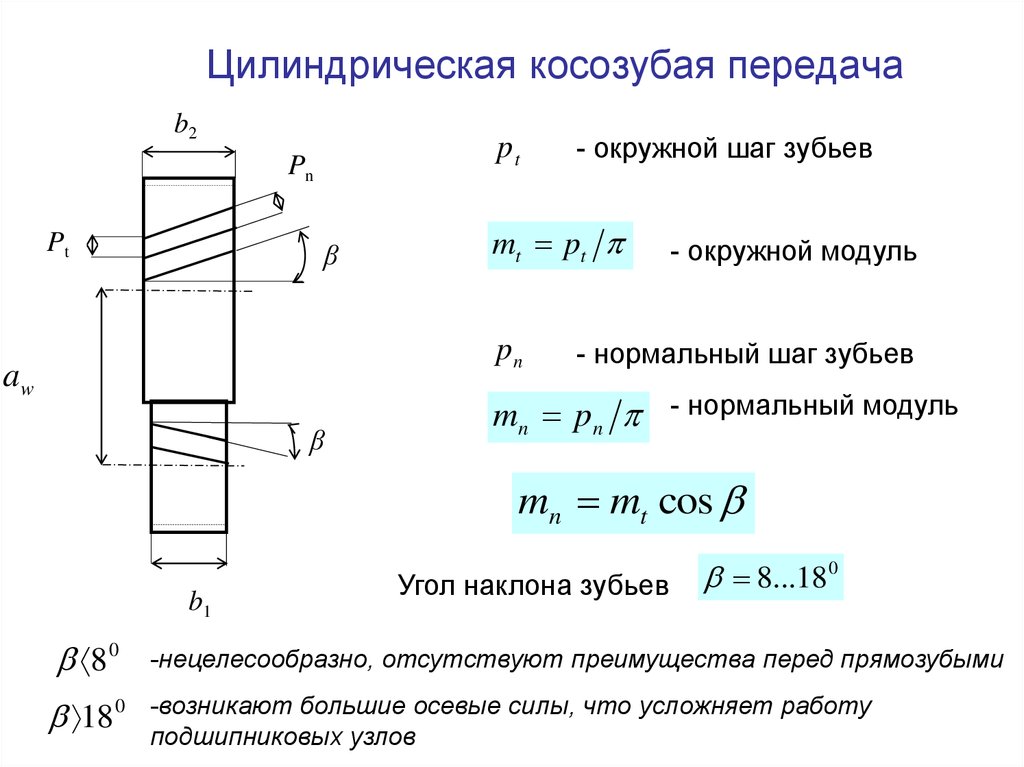

Другим типом зубчатого колеса, который следует учитывать, является косозубое зубчатое колесо. Идеальный штифт, соприкасающийся с опорной окружностью d + 2x 90 257 n 90 258 m 90 257 n 90 258 винтовой шестерни, может быть получен из тех же приведенных выше уравнений, но с заменой числа зубьев z эквивалентным (виртуальным) числом зубьев z 90 257 v . В Таблице 9 представлены уравнения для определения диаметров верхних штифтов. В таблице 10 представлены уравнения для расчета измерений над штифтом для косозубых зубчатых колес в нормальной системе.

В таблицах 11 и 12 представлены уравнения для расчета размеров пальцев косозубых колес в поперечной (перпендикулярной к оси) системе.

Таблица 11: Уравнения для расчета диаметра штифта косозубых зубчатых колес поперечной системы. Таблица 12: Уравнения для расчета диаметра штифта косозубых зубчатых колес поперечной системы. Рисунок 4: Трехпроволочный метод червяка. Как показано на рис. 4, червяки можно измерять с помощью трехпроводного метода. Профиль зуба червяков III типа, наиболее популярных, нарезают стандартными фрезами с углом зацепления α 0 = 20°. Это приводит к тому, что угол нормального давления червяка составляет чуть меньше 20°. Уравнение 1 показывает, как рассчитать нормальный угол давления червяка типа III в системе AGMA.

Профиль зуба червяков III типа, наиболее популярных, нарезают стандартными фрезами с углом зацепления α 0 = 20°. Это приводит к тому, что угол нормального давления червяка составляет чуть меньше 20°. Уравнение 1 показывает, как рассчитать нормальный угол давления червяка типа III в системе AGMA.

Где r: Базовый радиус червяка

r 0 : Радиус режущей кромки

z 1 : Количество витков витка

γ: Угол подъема червяка

Точные уравнения для измерения трехпроволочных червяков типа III Метод не только сложен для понимания, но и для точного расчета. Таким образом, вы можете использовать два приблизительных метода расчета:

a) Считайте профиль зуба червяка прямым профилем зуба рейки и примените его уравнения. Используя эту систему, можно рассчитать трехпроволочный метод червяка, как подробно описано в таблице 13.

Таблица 13: Уравнения для трехпроводного метода измерения червяка. Таблица 14: Уравнения для трехпроводного метода измерения червяка.

Эти уравнения предполагают, что угол подъема червяка очень мал и им можно пренебречь. Конечно, чем больше угол опережения, тем больше погрешность уравнения. Если в качестве фактора рассматривается угол опережения, соответствующие уравнения приведены в Таблице 14.

b) Червяк можно рассматривать как косозубую передачу. Это означает применение уравнений для расчета размеров цапф косозубого колеса к случаю трехпроволочного метода для червяка. Поскольку профиль зуба червяка типа III не представляет собой эвольвентную кривую, этот метод дает аппроксимацию. Однако на практике точность вполне достаточна.

Таблица 15: Уравнения для расчета диаметра штифта для червяков в осевой системе. Таблица 16: Уравнения для трехпроволочного метода для червяков в осевой системе.Таблицы 15 и 16 содержат уравнения, основанные на осевой системе. Таблицы 17 и 18 основаны на обычной системе.

Таблица 17: Уравнения для расчета диаметра штифта для червяков в стандартной системе. Таблица 18: Уравнения для трехпроволочного метода для червяков в нормальной системе.

502-83

502-83 2,00 ” 6,00

2,00 ” 6,00

Поверхностная скорость также является важным фактором при выборе зубчатых колес, в отличие от закрытых зубчатых колес, которые обычно залиты смазкой, открытые зубчатые колеса более подвержены загрязнению и меньше смазываются. Дополнительные факторы, которые следует учитывать: рабочие температуры, влажность, центровка шестерен, рабочий цикл и ударные нагрузки. По мере увеличения скорости, когда необходимо поддерживать круговые шестерни для вращательного движения или для зубчатых реек и шестерен, которые создают линейное движение, более высокие скорости могут потребовать шлифованных шестерен для более точного и тихого движения. Для сведения к минимуму обратного зазора (пространства между неконтактными сторонами сопряженных зубьев шестерни) может потребоваться точная посадка при установке шестерен. Часто опыт также может играть важную роль, особенно при оценке возможных улучшений конструкции системы. Важно учитывать существующее приложение или приложения и индивидуальные результаты, которые вы получаете, по сравнению с тем, что вы ожидаете с точки зрения износа зубьев и общего срока службы.

Поверхностная скорость также является важным фактором при выборе зубчатых колес, в отличие от закрытых зубчатых колес, которые обычно залиты смазкой, открытые зубчатые колеса более подвержены загрязнению и меньше смазываются. Дополнительные факторы, которые следует учитывать: рабочие температуры, влажность, центровка шестерен, рабочий цикл и ударные нагрузки. По мере увеличения скорости, когда необходимо поддерживать круговые шестерни для вращательного движения или для зубчатых реек и шестерен, которые создают линейное движение, более высокие скорости могут потребовать шлифованных шестерен для более точного и тихого движения. Для сведения к минимуму обратного зазора (пространства между неконтактными сторонами сопряженных зубьев шестерни) может потребоваться точная посадка при установке шестерен. Часто опыт также может играть важную роль, особенно при оценке возможных улучшений конструкции системы. Важно учитывать существующее приложение или приложения и индивидуальные результаты, которые вы получаете, по сравнению с тем, что вы ожидаете с точки зрения износа зубьев и общего срока службы.

Делительный диаметр = количество зубьев/диаметральный шаг.

Делительный диаметр = количество зубьев/диаметральный шаг.

Скорость шестерен в зацеплении также будет играть роль, как и тип используемой смазки.

Скорость шестерен в зацеплении также будет играть роль, как и тип используемой смазки.