Диаметр сварочной проволоки и диаметр металла: Сварочная проволока для полуавтоматов, как выбрать правильно

alexxlab | 01.06.2020 | 0 | Разное

Выбор диаметра сварочной проволоки в зависимости от тока

На чтение: 1 минРубрика: Технологии

Содержание

- Выбор диаметра проволоки в зависимости от тока. Углекислый газ. Низкоуглеродистые стали

- Выбор диаметра проволоки в зависимости от тока. Углекислый газ. Высоколегированные стали

- Выбор диаметра проволоки в зависимости от тока. Аргон. Алюминиевые сплавы

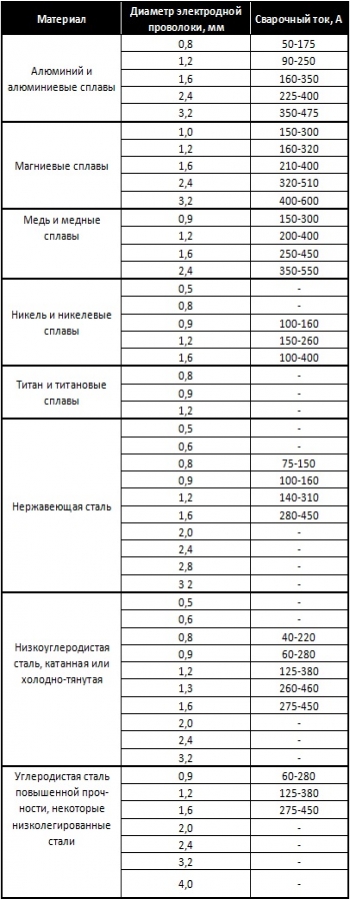

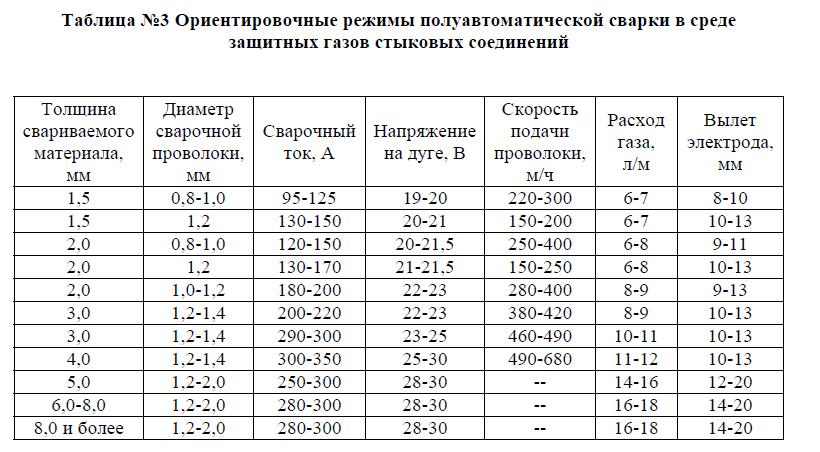

В данной статье приведены таблицы выбора сварочного тока в зависимости от толщины заготовки, диаметра и материала проволоки

Содержание

Выбор диаметра проволоки в зависимости от тока. Углекислый газ. Низкоуглеродистые стали

| Толщина изделия (мм) | Диаметр проволоки (мм) | Сила сварочного тока (А) |

| 0,8-1,1 | 0,6-0,8 | 50-60 |

| 1,2-2 | 0,8 | 60-100 |

| 1,2-2 | 1,0 | 100-150 |

| 1,2-2 | 1,2 | 130-160 |

| 2-4 | 1,0 | 130-160 |

| 2-4 | 1,6 | 150-200 |

| 4-5 | 2,0 | 160-280 |

| 4-5 | 1,6 | 160-300 |

| 6-8 | 1,6 | 280-300 |

| 6-8 | 2,0 | 280-300 |

| 8-12 | 1,6 | 280-300 |

| 8-12 | 2,0 | 380-400 |

Выбор диаметра проволоки в зависимости от тока. Углекислый газ. Высоколегированные стали

Углекислый газ. Высоколегированные стали

| Толщина изделия (мм) | Диаметр проволоки (мм) | Сила сварочного тока (А) |

| 0,5-0,8 | 0,6 | 30-50 |

| 1 | 0,8 | 35-55 |

| 2 | 1,0 | 120-130 |

| 2 | 1,6 | 130-140 |

| 3 | 2,0 | 180-200 |

Выбор диаметра проволоки в зависимости от тока. Аргон. Алюминиевые сплавы

| Толщина изделия (мм) | Диаметр проволоки (мм) | Сила сварочного тока (А) |

| 1,6 | 0,6-0,8 | 70-75 |

| 2 | 0,6-0,8 | 75-105 |

| 3 | 0,6-0,8 | 120-145 |

| 3 | 1,6 | 150-160 |

| 4 | 1,6 | 160-190 |

| 5 | 1,6 | 180-200 |

| 8 | 1,6-2,0 | 270-280 |

Рейтинг

( Пока оценок нет )

0

Понравилась статья? Поделиться с друзьями:

Сварочная проволока для полуавтоматов.

Советы по выбору

Советы по выборуБерегите глаза |

24.06.2016

Поскольку полуавтоматы для сварки сейчас довольно востребованы, это позволило создать широкий рынок производства сварочной проволоки для полуавтомата. Правильный выбор проволоки позволяет существенно повысить производительность, а также качество самой сварки и сварного шва. Дополнительно повышается и безопасность, что тоже немаловажно для квалифицированных сварщиков.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали.

Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.

;

; - высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем:

Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам;

Т — титан;

Ю — алюминий;

Ф — ванадий;

Б — ниобий;

Д — медь;

М — молибден;

С — кремний;

Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

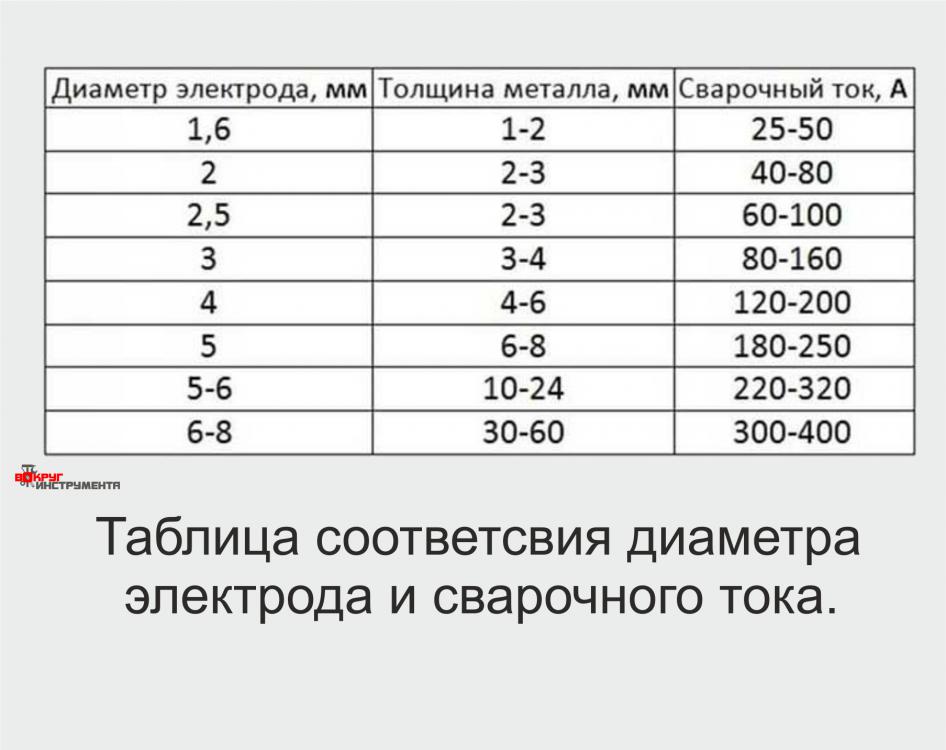

Диаметры сварочной проволоки

Номинальные диаметры проволоки применяемой для сварки полуавтоматом имеют размеры от 0,3 мм до 12 мм. Всего существует 17 стандартных диаметров.

Всего существует 17 стандартных диаметров.

Предварительно, при сварке автоматом выбирают проволоку диаметром до 5 мм, а при полуавтоматической, механизированной – до 2 мм, в основном её диаметр зависит от толщины металла.

Для достижения требуемого качества сварочного шва, при сварке деталей и конструкций из легированных и высоколегированных сталей, химический состав самой проволоки обязательно должен быть таким, чтобы в получаемом шве содержание углерода ограничивалось 0,10 – 0,12%, а кремния было менее 0,5%.

Для сварки специализированных сталей применяются высоколегированные аустенитные и ферритные сварочные проволоки. Однако аустенитная высоколегированная сварочная проволока для полуавтоматов после волочения нагартовывается (нагартовка – наклёп) и становится более жёсткой, а её пластичность снижается. В связи с этим подача проволоки такого малого диаметра от 2 – 3 мм по шлангам при сварке полуавтоматом, облегчается, в отличие от подачи проволоки большего диаметра.

Сварка с применением газовой смеси отличается лучшими техническими показателями. Поэтому в настоящее время повсеместно используют смесь углекислого газа и нейтрального аргона, имеющую процентное соотношение – 75-80% Ar и 20-25% CO2.

Контроль расхода сварочной проволоки

В процессе сварки на полуавтомате, необходимо вести учёт расхода проволоки для сварки и газовых смесей. Это обеспечивает экономию расходных материалов на производстве и ведёт к снижению себестоимости самих работ.

На расход проволоки для сварки оказывают влияние такие показатели как:

- химический состав металла;

- диаметр и качество самой проволоки;

- данные технических характеристик рабочего полуавтомата для сварки;

- проведение сварки в среде нейтрального газа.

Во многих случаях, расход используемой сварочной проволоки считается до 1,5 % от веса всей конструкции. А вес проволоки превышает вес наплавляемого материала до 6%, так как имеют место угар и отходы.

Нормы расхода определённых марок проволоки на метр сварочного шва определяются по формуле М = НР ∙ КР. (где М – масса наплавляемого металла, напрямую зависящая и от металла, и от вида сварочного шва). КР – коэффициент расхода используемой проволоки (значение берётся из таблиц).

Исходя из данной формулы рассчитывают потребность в сварочной проволоке не только для конкретного вида работ, но и для всего предприятия в течение времени.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы классифицируют следующим образом:

- для сварки изделий в защитных газах;

- для сварки с помощью порошковой проволоки;

- для выполнения сварки под флюсом;

- универсальные.

Полуавтоматы для сварки с применением защитных газов оборудованы специальным клапаном, прекращающим подачу рабочего газа по окончании сварки.

В полуавтоматах для сварки под флюсом всегда есть горелка с воронкой. Осуществляется более мощная подача проволоки, чем на другом оборудовании, поскольку для этой сварки необходима проволока большого диаметра.

Сварочные полуавтоматы разделяют на бытовые, полупрофессиональные и профессиональные, в зависимости от силы тока и длительности работы самого аппарата. А также бывают передвижными, стационарными и переносными. Промышленные полуавтоматы изготавливают только для работы в режиме трёхфазного тока. Швы, получаемые при использовании в работе таких аппаратов гораздо более качественные и ровные.

Полуавтоматы для сварки современной порошковой проволокой снабжены специальным устройством подающих роликов, чтобы не допустить деформации рабочей проволоки.

Универсальные полуавтоматы укомплектованы вспомогательными приспособлениями (сварочными горелками, роликами для подачи проволоки и др.), что даёт возможность с успехом использовать их для различных видов сварки.

К механизму подачи проволоки к горелке относятся – электродвигатель, редуктор и, конечно, подающие ролики. Вид подающего устройства (относительно газовой горелки), может быть тянущий, толкающий и универсальный. При подаче проволоки устройством толкающего типа, подающие ролики находятся у самого шланга сварочной горелки и равномерно толкают проволоку непосредственно в канал горелки. Используется всегда при сварке стали.

С помощью подачи проволоки на полуавтомате механизмом тянущего типа проволока попадает в канал горелки. Это придаёт ей дополнительный вес, но тем не менее, такой механизм часто устанавливают в полуавтоматах для сварки алюминия. Сварочная проволока для полуавтоматов служит не только для улучшения качества шва, но и непрерывности сварочных работ. Подачу тянуще – толкающего типа применяют для сварки алюминия в случае значительного удаления основного сварочного механизма от места сварки.

Скорость подачи проволоки необходимо настраивать для каждого случая и регулировать по ходу работ. Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Основную регулировку скорости подачи выполняет коробка передач и комплект шестерён. В таком случае приводом служит трёхфазный асинхронный двигатель. Недостатком данной регулировки скорости является трудность подбора необходимого режима для сварки. Особенно при работе с тонким металлом.

Плавное регулирование необходимой скорости подачи проволоки очень малого диаметра достигается при использовании в работе двигателя постоянного тока, путём плавного изменения числа оборотов головки двигателя. Скорость подачи может доходить до 150 м/ час.

При настройке скорости подачи важна толщина металла, состав и диаметр выбранной сварочной проволоки. Получить качественный сварочный шов возможно только при тщательной регулировке скорости путём нескольких пробных сварок.

Резиновая киянка. Молоток с мягким характером

Молоток с мягким характером

Малка-угломер. Незаменимый транспортир строителя

Вы используете проволоку для сварки MIG неправильного размера?

Спасибо!

Спасибо, что связались с нами.

Больше почти всегда лучше — по крайней мере, когда вы говорите о диаметре проволоки MIG — по словам Фреда Швейгхардта, руководителя проекта Advanced Fabrication в Airgas. Прочтите его подробную разбивку ниже, чтобы узнать, почему вы хотите использовать более толстую проволоку даже при сварке более тонких материалов.

Одним из многих факторов, которые необходимо выбрать при сварке MIG, является размер используемой проволоки MIG. Существует широко распространенная точка зрения, что «тонкий» металл следует сваривать проволокой «малого» диаметра. Но действительно, не следует ли сначала определить, что такое толстое или тонкое, большое или маленькое?

Один из способов разбить металл по толщине заключается в следующем: Тонко все 1/8” и ниже; все остальное толстое. А если говорить о диаметре проволоки, вообще говоря, все, что меньше 0,045 дюйма, можно считать маленьким, а все остальные — большими. Конечно, это может показаться чрезмерным упрощением, но за этим есть веские причины.

А если говорить о диаметре проволоки, вообще говоря, все, что меньше 0,045 дюйма, можно считать маленьким, а все остальные — большими. Конечно, это может показаться чрезмерным упрощением, но за этим есть веские причины.

Предположим, нам нужен угловой сварной шов ~1/8 на тройнике из основного металла 1/8”. Мы можем запускать проволоку диаметром 0,045 дюйма со скоростью 200 дюймов в минуту (дюйм/мин), которая будет наплавлять около 5,4 фунтов в час при скорости перемещения около 24 дюймов/мин. Чтобы сделать такой же сварной шов (с той же скоростью перемещения, с тем же наплавлением), нам потребуется 325 дюймов в минуту проволоки MIG при использовании 0,035 дюйма. Все кажется хорошо, пока мы не посмотрим на плотность тока. Провод .045 составляет около 120 000 ампер на квадратный дюйм, а .035” более чем на 50% выше — около 195 000. А что, если мы поднимемся до 0,052 дюйма? В итоге мы получаем скорость провода 140 дюймов в минуту, скорость перемещения 24 дюймов в минуту и плотность тока 89 дюймов в минуту. 500 ампер на квадратный дюйм.

500 ампер на квадратный дюйм.

Что важного в плотности тока?

Если соединение подходит правильно и нет зазоров, это не имеет большого значения. Однако реальность подсказывает нам, что стыки не всегда подходят правильно, и зазоры являются правилом, а не исключением. Когда у нас более высокая плотность тока, и мы сталкиваемся с зазором во время сварки, более высокая плотность имеет тенденцию продувать соединение и проникать через него. Это приводит к огромным затратам на ремонт и доработку.

Конечно, мы всегда можем снизить плотность тока, чтобы она соответствовала плотности проволоки большего диаметра, уменьшив скорость подачи проволоки. Однако тогда мы сталкиваемся с другой проблемой. Если мы установим скорость подачи проволоки 250 дюймов в минуту для проволоки диаметром 0,035 дюйма, мы будем наплавлять только 4,1 фунта металла сварного шва в час. Это означает снижение производительности на 30%. Теперь работа занимает на 30% больше времени и требует на 30% больше газа и электричества.

Если всего этого недостаточно, следует помнить еще об одном. Многие производственные операции имеют множество экземпляров всех возможных комбинаций более тонких и более толстых основных металлов. Разве не имеет смысла использовать одну проволоку, которая может эффективно обеспечить качественный сварной шов на всех этих материалах? Вы можете исключить операции или замену проволоки или даже снизить капитальные затраты, купив более простые сварочные аппараты, которым требуется только один размер проволоки.

Да, это противоречит общепринятой логике, но попробовать стоит. Попробуйте «тонкий» основной металл с «большой» проволокой. Если вы постоянно свариваете более тонкий материал, вы также можете рассмотреть возможность использования защитных газов с меньшей энергией, таких как 95% аргон/5% O

Хотите узнать больше о сварке? Попробуйте эти другие сообщения Airgas Thinks :

- Программы повышения эффективности сварки: делать или не делать.

Нет никакой «попытки».

Нет никакой «попытки». - Что такое брызги?

3 4 голосов

Рейтинг статьи

Проволока FCAW наибольшего диаметра для беспозиционной сварки| Производство и металлообработка

Перейти к содержимому

Вопрос: Мне нужно сварить в нерабочем положении порошковой проволокой из мягкой стали, и я хочу сделать это как можно быстрее. Поэтому я думаю о проводе диаметром 5/64 дюйма (2,0 мм) или больше. Какой размер и тип провода вы бы порекомендовали?

Ответ: Во-первых, имейте в виду, что существует предел того, насколько большая сварочная ванна может быть удалена с места. Всегда думайте о сварке с точки зрения жидкого металла и гравитации.

При сварке «в положении» (т. е. в плоском и горизонтальном положениях) вы выполняете сварку под действием силы тяжести. Наплавленный металл лежит на пластине, и вы можете нести гораздо большую лужу, пока он находится в жидком состоянии. Особенно это актуально в горизонтальном положении. Даже в горизонтальном положении металл шва под действием силы тяжести притягивается к нижней стороне соединения. Это означает, что максимальный размер, равномерный однопроходный горизонтальный шов, который может быть выполнен, меньше, чем однородный однопроходный плоский шов.

Наплавленный металл лежит на пластине, и вы можете нести гораздо большую лужу, пока он находится в жидком состоянии. Особенно это актуально в горизонтальном положении. Даже в горизонтальном положении металл шва под действием силы тяжести притягивается к нижней стороне соединения. Это означает, что максимальный размер, равномерный однопроходный горизонтальный шов, который может быть выполнен, меньше, чем однородный однопроходный плоский шов.

При сварке «вне положения» (т. е. в вертикальном и потолочном положениях) вы выполняете сварку против силы тяжести. Теперь вы гораздо более ограничены в размерах расплавленной лужи, которую вы можете нести. Скорость затвердевания металла сварного шва и наличие системы быстрого замерзания шлака, если она присутствует, являются ключом к успешной сварке в нерабочем положении.

Как и в случае со стержневыми электродами, ключ к способности порошковой проволоки сваривать вне положения или нет зависит от ее шлакового состава. В состав некоторых видов проволоки входит быстрозамерзающий шлак, который поддерживает сварочную ванну и позволяет выполнять сварку вне положения или против силы тяжести. Другие проволоки имеют более медленно застывающую шлаковую систему и поэтому используются только для плоской и горизонтальной сварки.

Другие проволоки имеют более медленно застывающую шлаковую систему и поэтому используются только для плоской и горизонтальной сварки.

Классификационный номер Американского общества сварщиков (AWS) для конкретного электрода с флюсовой сердцевиной сообщит вам, среди прочего, его предполагаемое положение при сварке. На рис. 1 показан ключ к номенклатуре классификации AWS. Вторая или третья цифра в номере (в зависимости от минимальной прочности проволоки на растяжение) указывает положение сварки. «0» означает плоские и только горизонтальные положения, а «1» означает все положения.

Порошковая проволока бывает двух основных типов: самозащитная (процесс FCAW-S) и газозащитная (процесс FCAW-G). Всепозиционные порошковые проволоки обычно изготавливаются меньшего диаметра. Что касается самозащитных порошковых проволок, хотя некоторые из них доступны размером 0,045 дюйма (1,1 мм) или меньше, большинство из них имеют размеры от 1/16 дюйма (1,6 мм), 0,068 дюйма (1,8 мм), 0,072 дюйма (1,8 дюйма). мм) и 5/64 дюйма (2,0 мм). Самый большой электрод FCAW-S с классификацией всех положений, который может успешно выйти из положения, составляет 5/64 дюйма (2,0 мм).

мм) и 5/64 дюйма (2,0 мм). Самый большой электрод FCAW-S с классификацией всех положений, который может успешно выйти из положения, составляет 5/64 дюйма (2,0 мм).

Порошковая проволока в среде защитного газа в основном доступна диаметром 0,045 дюйма (1,1 мм), 0,052 дюйма (1,3 мм) и 1/16 дюйма (1,6 мм). Таким образом, самый большой электрод FCAW-G с классификацией всех положений, который может успешно выйти из положения, составляет 1/16 дюйма (1,6 мм).

С другой стороны, проволока в положении для плоской и горизонтальной сварки изготавливается большего диаметра. Типичные размеры проволоки в положении для процесса FCAW-S: 5/64 дюйма (2,0 мм), 3/32 дюйма (2,4 мм), 7/64 дюйма (2,8 м) и 0,120 дюйма (3,0 мм), а для FCAW- Процесс G составляет 1/16 дюйма (1,6 мм), 5/64 дюйма (2,0 мм) и 3/32 дюйма (2,4 мм).

Возвращаясь к вашему вопросу, похоже, что вы хотите использовать проволоку большего диаметра, чтобы получить максимальную скорость наплавки и, следовательно, максимальную производительность.

Однако сварка вне рабочего положения должна выполняться при более низких уровнях силы тока. Трудно сваривать при силе тока более 250-300 ампер, пока не будет слишком много жидкого металла, чтобы противостоять силе тяжести. Таким образом, при более низких и равных уровнях тока проволока меньшего диаметра часто может иметь более высокую скорость осаждения, чем проволока большего диаметра. Это связано с тем, что провод меньшего диаметра имеет меньшую площадь поперечного сечения и, следовательно, более высокую плотность тока.

Проволока меньшего размера плавится быстрее, что позволяет работать с более высокой скоростью подачи проволоки, чем проволока большего размера. Часто гораздо более высокая скорость подачи проволоки с проволокой меньшего размера приводит к более высокой скорости наплавки, чем с проволокой большего размера; снова с обоими проводами на том же уровне тока.

Посмотрите литературу по расходным материалам для различных порошковых проволок и сравните два размера при одинаковых токах. Вы часто обнаружите, что меньший диаметр имеет более высокую скорость подачи проволоки и соответствующую скорость наплавки. Этот момент показан на Рисунок 2 , на котором показаны типовые рабочие процессы для всепозиционной порошковой проволоки в среде защитных газов E71T-1M/E71T-9M.

Кроме того, сварщику будет немного легче обращаться с проволокой меньшего диаметра. Самозащитная порошковая проволока диаметром 5/64 дюйма (2,0 мм) или 1/16 дюйма (1,6 мм) порошковая проволока в среде защитного газа могут быть сложными при работе в нерабочем положении, особенно для менее опытных сварщиков. Вместо этого, размеры 0,068 дюйма (1,8 мм) или 0,072 дюйма (1,8 мм) для проводов FCAW-S и размеры 0,045 дюйма (1,1 мм) или 0,052 дюйма (1,3 мм) для проводов FCAW-G могут быть проще в обращении.

Теперь проволока FCAW-S размером 5/64 дюйма (2,0 мм) или проволока FCAW-G размером 1/16 дюйма (1,6 мм) часто лучше всего подходит для приложений, где вам нужен один размер проволоки для сварки в нерабочем положении и сварка в положении. Это позволяет достичь хороших скоростей наплавки при сварке в нерабочем положении, а затем при сварке в нерабочем положении увеличить скорость подачи проволоки и результирующие уровни тока и воспользоваться преимуществами более высокой скорости наплавки.

Это позволяет достичь хороших скоростей наплавки при сварке в нерабочем положении, а затем при сварке в нерабочем положении увеличить скорость подачи проволоки и результирующие уровни тока и воспользоваться преимуществами более высокой скорости наплавки.

Пистолеты с двойной схемой и механизмы подачи проволоки с двойной схемой идеально подходят для использования в этом сценарии.

Том Майерс

Том Майерс — старший инженер по применению с 24-летним опытом работы в области процессов порошковой и электродуговой сварки в компании Lincoln Electric, 22800 Saint Clair Avenue, Cleveland, OH 44117-8542, 216-481-8100, www.lincolnelectric.com, [email protected]. Он работал техническим торговым представителем, менеджером по обучению корпоративных продаж и менеджером по образовательным услугам, отвечая за обучение технического отдела продаж Lincoln, многих клиентов и дистрибьюторов, а также за координацию образовательных программ и услуг, доступных для государственных и частных школ сварки.