Диффузионный отжиг: Диффузионный отжиг (гомогенизация)

alexxlab | 12.03.2023 | 1 | Разное

Материаловедение (Арзамасов Б. Н.)

Материаловедение (Арзамасов Б. Н.)

ОглавлениеВведениеГлава 1. СТРОЕНИЕ И СВОЙСТВА МАТЕРИАЛОВ 1.1. Элементы кристаллографии 1.2. Влияние типа связи на структуру и свойства кристаллов Молекулярные кристаллы. Ковалентные кристаллы. Металлические кристаллы. Ионные кристаллы. 1.3. Фазовый состав сплавов Твердые растворы. Промежуточные фазы. 1.4. Дефекты кристаллов Линейные дефекты. Поверхностные дефекты. 1.5. Диффузия в металлах и сплавах 1.6. Жидкие кристаллы 1.7. Структура полимеров, стекла и керамики Глава 2. ФОРМИРОВАНИЕ СТРУКТУРЫ ЛИТЫХ МАТЕРИАЛОВ 2.1. Самопроизвольная кристаллизация 2.2. Несамопроизвольная кристаллизация 2.3. Форма кристаллов и строение слитков 2.4. Получение монокристаллов 2.5. Аморфное состояние металлов Глава 3. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА НА РАВНОВЕСНУЮ СТРУКТУРУ СПЛАВОВ 3.1. Методы построения диаграмм состояния 3.2. Основные равновесные диаграммы состояния двойных сплавов Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твердом состоянии и образую! перитектику Диаграмма состояния сплавов с полиморфным превращением одного из компонентов.  Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением. Физические и механические свойства сплавов в равновесном состоянии. 3.3. Диаграмма состояния железоуглеродистых сплавов Превращения в сплавах системы железо-цементит. Превращения в сплавах системы железо-графит. 3.4. Влияние легирующих элементов на равновесную структуру сталей Карбиды в легированных сталях. Влияние легирующих элементов на температуры фазовых превращений сталей при нагреве и на состав точек S и Е диаграммы. 4.1. Пластическая деформация моно- и поликристаллов Механизм пластической деформации Пластическая деформация поликристаллических металлов. Деформирование двухфазных сплавов оказывается более сложным. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации. 4.2. Возврат и рекристаллизация Глава 5. ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ 5.  2. Основное оборудование для термической обработки 2. Основное оборудование для термической обработки5.3. Термическая обработка сплавов, не связанная с фазовыми превращениями в твердом состоянии Рекристаллизационный отжиг. Диффузионный отжиг (гомогенизация). 5.4. Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии 5.5. Термическая обработка сталей с эвтектоидным превращением Превращения аустенита при различных степенях переохлаждения. 5.6. Основные виды термической обработки стали Нормализация сталей. Закалка сталей. Закаливаемость в прокаливаемость сталей. Отпуск закаленных сталей. Глава 6. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ 6.2. Диффузионное насыщение углеродом и азотом Азотирование стали. Ионное азотирование и цементация. Одновременное насыщение поверхности стали углеродом и азотом. 6.3. Диффузионное насыщение сплавов металлами и неметаллами Раздел первый. Конструкционные материалы 7.1. Общие требования, предъявляемые к конструкционным материалам 7.  2. Конструкционная прочность материалов и критерии ее оценки 2. Конструкционная прочность материалов и критерии ее оценки7.3. Методы повышения конструкционной прочности 7.4. Классификация конструкционных материалов Глава 8. СТАЛИ, ОБЕСПЕЧИВАЮЩИЕ ЖЕСТКОСТЬ, СТАТИЧЕСКУЮ И ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ 8.2. Влияние углерода и постоянных примесей на свойства стали 8.3. Углеродистые стали 8.4. Легированные стали Легированные стали нормальной и повышенной статической прочности. Легированные высокопрочные стали. Легированные стали с повышенной циклической прочностью. Глава 9. МАТЕРИАЛЫ С ОСОБЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ 9.1. Стали с улучшенной обрабатываемостью резанием 9.2. Стали с высокое технологической пластичностью и свариваемостью 9.3. Железоуглеродистые сплавы с высокими литейными свойствами Серые чугуны. Высокопрочные чугуны. Ковкие чугуны. 9.4. Медные сплавы Общая характеристика и классификация медных сплавов. Латуни. Бронзы.  Глава 10. ИЗНОСОСТОЙКИЕ МАТЕРИАЛЫ 10.2. Закономерности изнашивания деталей, образующих пары трения, и пути уменьшения их износа 10.3. Материалы с высокой твердостью поверхности Материалы, устойчивые к усталостному виду изнашивания. Материалы, устойчивые к изнашиванию в условиях больших давлений и ударных нагрузок. 10.4. Антифрикционные материалы Неметаллические материалы. Комбинированные материалы. Минералы. 10.5. Фрикционные материалы Глава 11. МАТЕРИАЛЫ С ВЫСОКИМИ УПРУГИМИ СВОЙСТВАМИ 11.1. Рессорно-пружинные стали 11.2. Пружинные материалы приборостроения Глава 12. МАТЕРИАЛЫ С МАЛОЙ ПЛОТНОСТЬЮ 12.1. Сплавы на основе алюминия Общая характеристика и классификация алюминиевых сплавов. Деформируемые алюминиевые сплавы. Литейные алюминиевые сплавы. Гранулированные сплавы. 12.2. Сплавы на основе магния Общая характеристика и классификация магниевых сплавов. Деформируемые магниевые сплавы. Литейные магниевые сплавы.  12.3. Неметаллические материалы Механические свойства термопластичных пластмасс. Механические свойства термореактивных пластмасс. Глава 13. МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ПРОЧНОСТЬЮ 13.1. Титан и сплавы на его основе Влияние легирующих элементов на структуру и свойства титановых сплавов. Особенности термической обработки титановых сплавов. Промышленные титановые сплавы. 13.2. Бериллий и сплавы на его основе Бериллиевые сплавы. 13.3. Композиционные материалы Дисперсно-упрочненные композиционные материалы. Волокнистые композиционные материалы. Композиционные материалы на неметаллической основе. Композиционные материалы на металлической основе. Глава 14. МАТЕРИАЛЫ, УСТОЙЧИВЫЕ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ И РАБОЧЕЙ СРЕДЫ 14.1. Коррозионно-стойкие материалы Коррозионно-стойкие непассивирующиеся металлы. Коррозионностойкие пассивирующиеси металлы. Коррозионно-стойкие покрытия. 14.2. Жаростойкие материалы Жаростойкость металлов.  Жаростойкость сплавов. 14.3. Жаропрочные материалы Основные группы жаропрочных материалов. 14.4. Хладостойкие материалы Основные группы хладостойких материалов. 14.5. Радиационно-стойкие материалы Влияние облучения на коррозионную стойкость. Раздел второй. Материалы с особыми физическими свойствами 15.1. Общие сведения о ферромагнетиках 15.2. Магнитно-мягкие материалы Низкочастотные магнитно-мягкие материалы Высокочастотные магнитно-мягкие материалы. Материалы со специальными магнитными свойствами. 15.3. Магнитно-твердые материалы Магнитно-твердые лнтые материалы. Порошковые магнитно-твердые материалы. Деформируемые магнитно-твердые сплавы. Глава 16. МАТЕРИАЛЫ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ 16.1. Сплавы с заданным температурным коэффициентом линейного расширении Глава 17. МАТЕРИАЛЫ С ОСОБЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ 17.1. Материалы высокой электрической проводимости Проводниковые материалы.  17.2. Полупроводниковые материалы Кристаллофизические методы получения сверхчистых материалов. Легирование полупроводников и получение p-n-переходов. 17.3. Диэлектрики Раздел третий. Инструментальные материалы Глава 18. МАТЕРИАЛЫ ДЛЯ РЕЖУЩИХ И ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ 18.1. Материалы для режущих инструментов Низколегированные стали. Быстрорежущие стали. Спеченные твердые сплавы. Сверхтвердые материалы. 18.2. Стали для измерительных инструментов Глава 19. СТАЛИ ДЛЯ ИНСТРУМЕНТОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ 19.1. Стали для инструментов холодной обработки давлением 19.2. Стали для инструментов горячей обработки давлением Приложение Список литературы |

Диффузионный отжиг – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

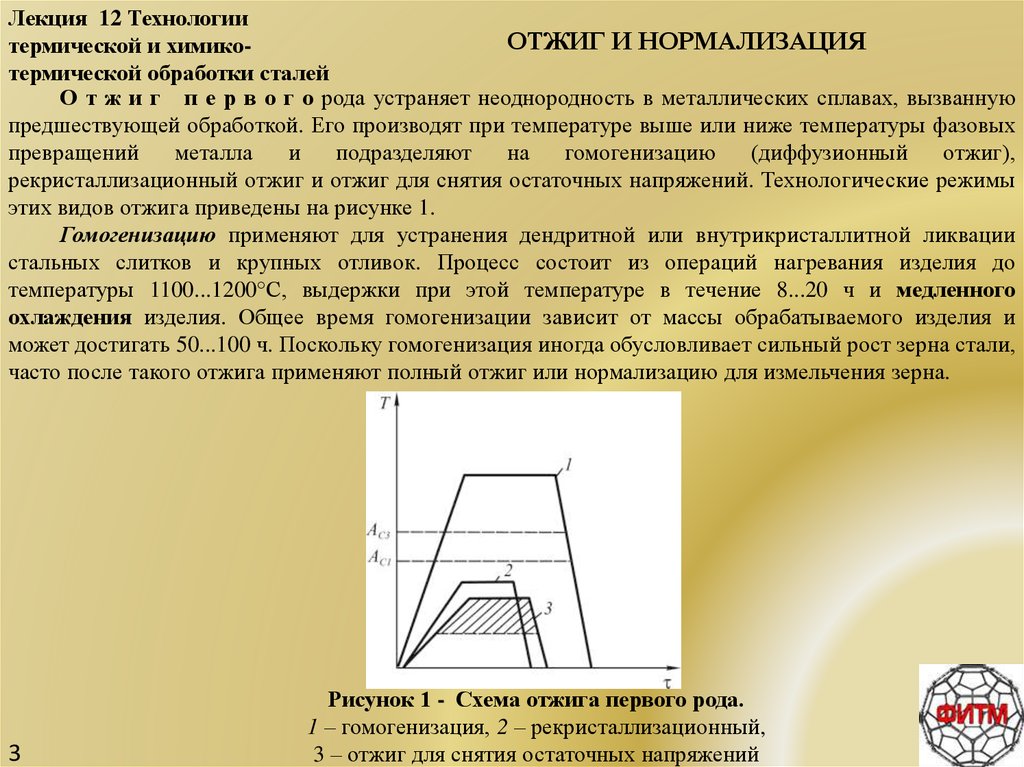

Схемы диффузионного ( кривая 2. | Режимы термической обработки слитков из различных сталей.

[31] | Режимы термической обработки слитков из различных сталей.

[31] |

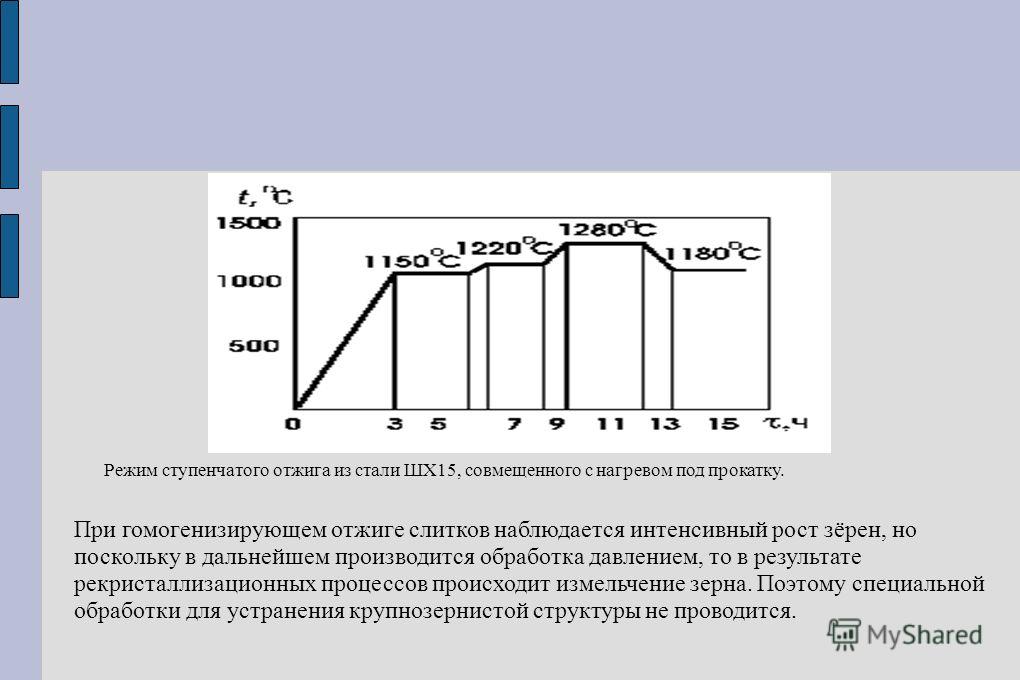

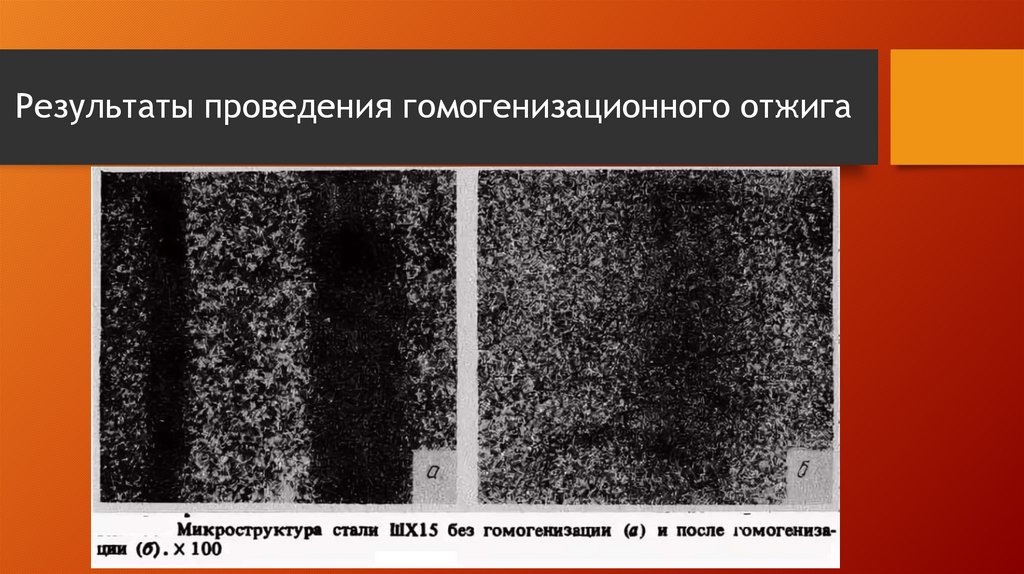

Диффузионный отжиг выравнивает дендритную ( внутрикри-сталлитную) ликвацию, но на зональную ( макроскопическую) ликвацию практически не влияет. В результате диффузионного отжига зерно растет. Этот недостаток микроструктуры устраняется тем, что слитки в дальнейшем подвергают ряду операций горячей обработки ( прокатке, ковке), в результате которых уничтожается крупнозернистая структура слитков. Поэтому после гомогенизации слитки не подвергают отжигу для улучшения структуры. [32]

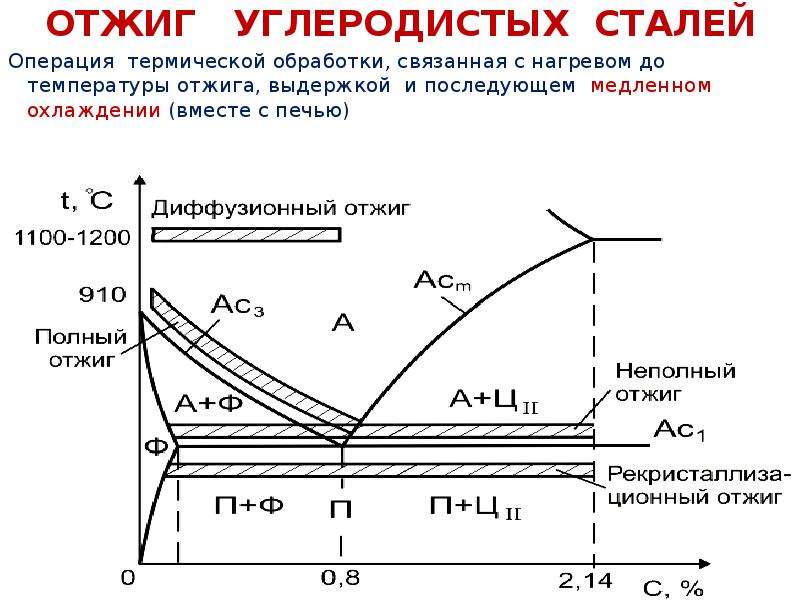

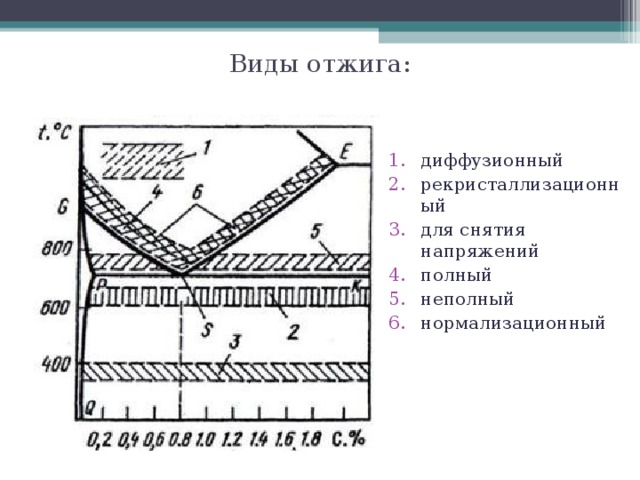

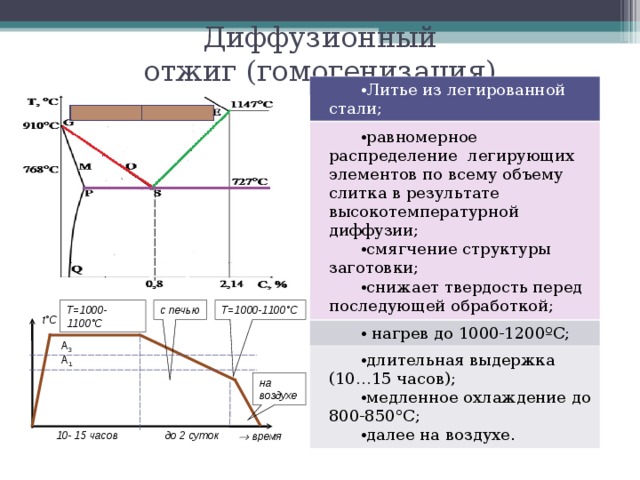

Диффузионный отжиг ( гомогенизация) – нагрев стали до температуры выше точки Ас9 на 150 – 300 С, продолжительная выдержка ( практически 8 – 15 час. Применяется преимущественно для круп ных стальных отливок из легированной стали с целью выравнивания ( путем диффузии) химической неоднородности зерен твердого раствора и уменьшения ликвации. Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры. [33]

[33]

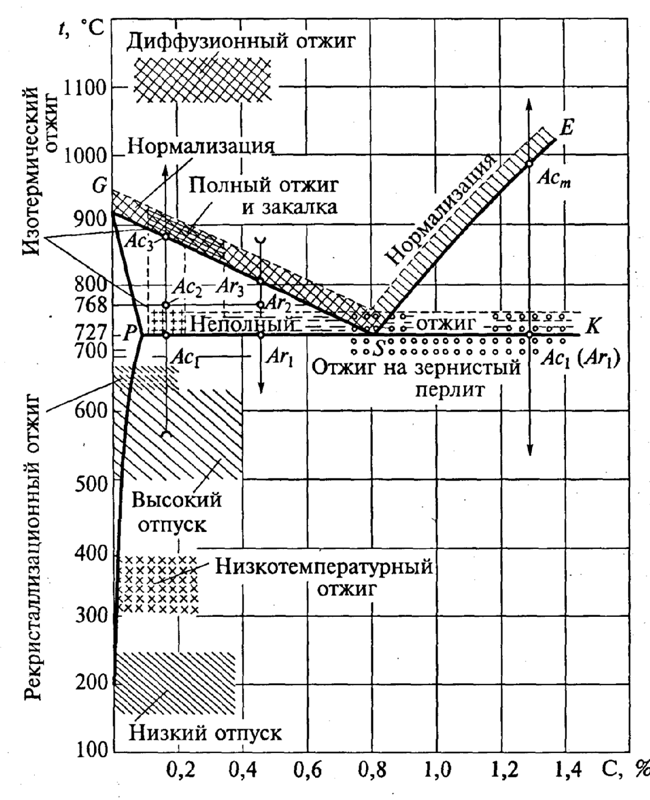

| Температуры нагрева для различных видов термической обработки. [34] |

Диффузионный отжиг ( гомогенизация) характеризуется нагревом значительно выше верхней критической точки ( до 1100 – 1150) с длительной выдержкой ( несколько десятков часов) при этой температуре и последующим медленным охлаждением. Применяется для выравнивания химической неоднородности сплава путем диффузии в крупных фасонных стальных отливках и слитках, главным образом из легированной стали. Для размельчения выросших при этом зерен необходим последующий нормальный отжиг. [35]

Диффузионный отжиг ( гомогенизация) – нагрев стали до температуры выше точки Лс3 на 150 – 300 С, продолжительная выдержка ( практически 8 – 15 час. Применяется преимущественно для круп ных стальных отливок из легированной стали с целью выравнивания ( путем диффузии) химической неоднородности зерен твердого раствора и уменьшения ликвации Диффузионный отжиг вызывает увеличение размера зерна, вследствие чего необходимо применять дополнительный полный отжиг или нормализацию с целью измельчения структуры. [36]

[36]

Диффузионный отжиг повышает термостойкость покрытий. При этом в результате взаимной диффузии элементов на границе раздела металлов возникает промежуточный слой, обеспечивающий прочное сцепление покрытия с основой. Покрытие получается беспористым, плотным, пластичным. [37]

Диффузионный отжиг ( гомогенизация) – нагрев стали до температуры значительно выше верхней критической точки ( на 150 – 300 С, практически до 1050 – 1200 С), продолжительная выдержка при этой температуре ( 8 – 15 час. [38]

Диффузионный отжиг, при котором металл нагревают до 1100 С, выдерживают при этой температуре 12 – 15 ч и затем медленно охлаждают. Производится для выравнивания химической неоднородности зерен в стальных отливках. В результате длительной выдержки при высокой температуре происходит рост зерна. [39]

Диффузионный отжиг способствует более благоприятному распределению некоторых неметаллических включений вследствие частичного растворения и коагуляции. [40]

[40]

Диффузионный отжиг ( гомогенизация) состоит из нагрева стали до 1050 – 1150 С ( см. рис. 9.1), длительной выдержки ( 10 – 15 ч) при этой температуре и последующего медленного охлаждения. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу и уменьшение ликвации. [41]

| Насыщение ниобия цирконием из твердой фазы ( Г1400 С, i3 часа. Увел. 70. [42] |

Диффузионный отжиг проводился при температурах 1300 – 1700 С и выдержке от 30 мин. [43]

Диффузионный отжиг повышает термостойкость покрытий и обеспечивает прочное сцепление алюминия со сталью. [44]

| Температура нагрева стали при основных видах термообработки в зависимости от содержания углерода. [45] |

Страницы: 1 2 3 4 5

annealing_(metallurgy)

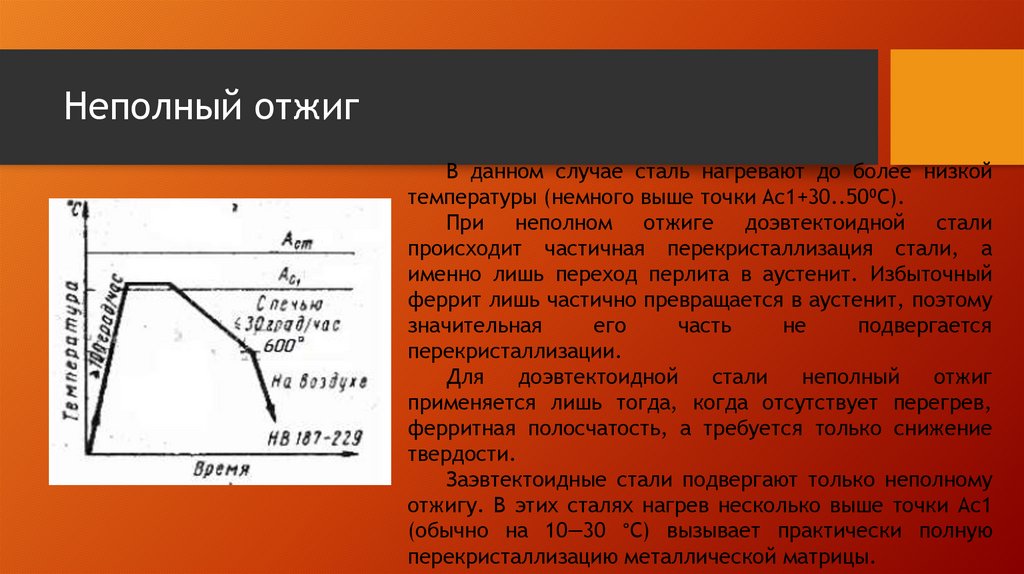

Отжиг , в металлургии и материаловедении, представляет собой термическую обработку, при которой материал изменяется, вызывая изменения его свойств, таких как прочность и твердость. Это процесс, который создает условия путем нагревания и поддержания подходящей температуры, а затем охлаждения. Отжиг используется для придания мягкости, снятия внутренних напряжений, уточнения структуры и улучшения свойств холодной обработки.

Это процесс, который создает условия путем нагревания и поддержания подходящей температуры, а затем охлаждения. Отжиг используется для придания мягкости, снятия внутренних напряжений, уточнения структуры и улучшения свойств холодной обработки.

В случае меди, стали и латуни этот процесс выполняется путем существенного нагревания материала (обычно до свечения) в течение некоторого времени и медленного охлаждения. Таким образом, металл размягчается и подготавливается к дальнейшей обработке, такой как формовка, штамповка или формовка.

Дополнительные рекомендуемые знания

Содержимое

|

Стадии отжига

Процесс отжига состоит из трех стадий, первой из которых является фаза восстановления, которая приводит к размягчению металла за счет удаления кристаллических дефектов (основным типом которых является линейный дефект, называемый дислокацией) и внутренних напряжений, которые они вызывают. причина. Вторая фаза — рекристаллизация, когда зарождаются и растут новые зерна, замещающие деформированные внутренними напряжениями. Если продолжить отжиг после завершения рекристаллизации, произойдет рост зерен, при котором микроструктура начнет укрупняться, что может привести к тому, что механические свойства металла будут ниже удовлетворительных.

причина. Вторая фаза — рекристаллизация, когда зарождаются и растут новые зерна, замещающие деформированные внутренними напряжениями. Если продолжить отжиг после завершения рекристаллизации, произойдет рост зерен, при котором микроструктура начнет укрупняться, что может привести к тому, что механические свойства металла будут ниже удовлетворительных.

Отжиг в контролируемой атмосфере

Низкая температура отжига (около 50 °F выше линии C3) может привести к окислению поверхности металла, что приведет к образованию окалины. Если необходимо избежать накипи, отжиг проводят в атмосфере, не содержащей кислорода, углерода и азота (во избежание окисления, науглероживания и азотирования соответственно), такой как эндотермический газ (смесь монооксида углерода, газообразного водорода и азот).

Магнитные свойства мю-металла (сердечники Эспея) придаются отжигом сплава в атмосфере водорода.

Диффузионный отжиг полупроводников

В полупроводниковой промышленности кремниевые пластины отжигают, так что атомы примеси, обычно бора, фосфора или мышьяка, могут быть включены в позиции замещения в кристаллической решетке, что приводит к резким изменениям электрических свойств полупроводникового материала.

Термодинамика отжига

Отжиг происходит путем диффузии атомов внутри твердого материала, так что материал приближается к своему равновесному состоянию. Тепло необходимо для увеличения скорости диффузии, обеспечивая энергию, необходимую для разрыва связей. Движение атомов приводит к перераспределению и разрушению дислокаций в металлах и (в меньшей степени) в керамике. Это изменение дислокаций позволяет металлам легче реформироваться, что увеличивает их пластичность.

Количество инициирующей процесс свободной энергии Гиббса в деформированном металле также уменьшается в процессе отжига. На практике и в промышленности такое уменьшение свободной энергии Гиббса называют «снятием стресса».

Снятие внутренних напряжений является термодинамически самопроизвольным процессом; однако при комнатной температуре это очень медленный процесс. Ускорению этого процесса служат высокие температуры, при которых происходит процесс отжига.

Реакция, облегчающая возвращение нагартованного металла в его свободное от напряжений состояние, имеет множество путей реакции, в основном связанных с устранением градиентов решеточных вакансий в теле металла. Создание решеточных вакансий регулируется уравнением Аррениуса, а миграция/диффузия решеточных вакансий регулируется законами диффузии Фика.

Создание решеточных вакансий регулируется уравнением Аррениуса, а миграция/диффузия решеточных вакансий регулируется законами диффузии Фика.

Механические свойства, такие как твердость и пластичность, изменяются по мере устранения дислокаций и изменения кристаллической решетки металла. При нагревании при определенной температуре и охлаждении атом может оказаться в правильном узле решетки, а рост новых зерен может улучшить механические свойства.

Специализированные циклы отжига

Нормализация

Нормализация — это процесс отжига, при котором металл после нагрева охлаждается на воздухе.

Этот процесс обычно ограничивается закалкой стали. Он используется для измельчения зерен, деформированных в результате холодной обработки, и может улучшить пластичность и ударную вязкость стали. Он включает в себя нагрев стали чуть выше ее верхней критической точки. Его замачивают на короткое время, а затем дают остыть на воздухе. Образуются мелкие зерна, которые дают гораздо более твердый и прочный металл с нормальной прочностью на растяжение, а не с максимальной мягкостью, достигаемой при отжиге.

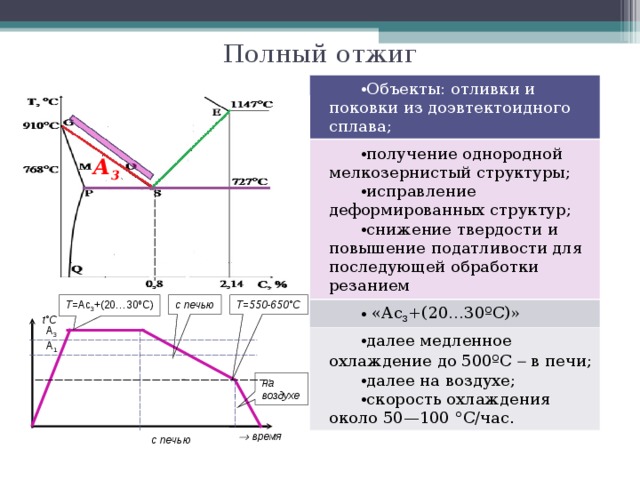

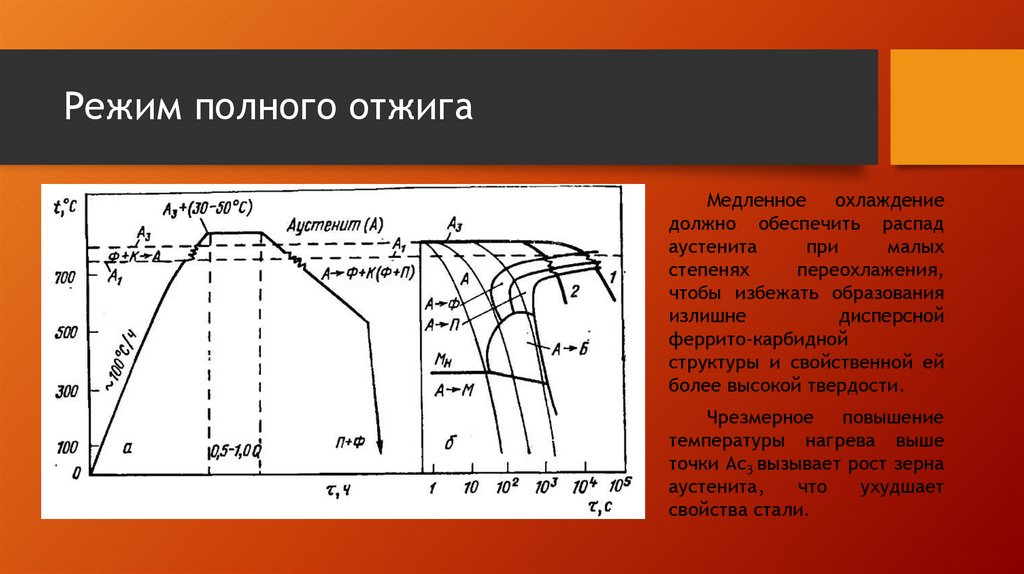

Полный отжиг

Полный отжиг обычно приводит к самому мягкому состоянию, которое может принять металл. Чтобы выполнить полный отжиг, металл нагревают до точки отжига и выдерживают в течение некоторого времени, чтобы материал полностью аустенизировался. Затем материалу дают медленно остыть, чтобы получить равновесную микроструктуру. В некоторых случаях это означает, что материал охлаждается на воздухе. В других случаях материалу дают остыть в печи. Детали процесса зависят от типа металла и конкретного сплава. В любом случае в результате получается более пластичный материал, который имеет большее удлинение и уменьшение площади, но более низкий предел текучести и предел прочности при растяжении. Этот процесс также называется отжигом LP для пластинчатого перлита в сталелитейной промышленности, в отличие от технологического отжига, который не заботится о микроструктуре и имеет целью только размягчение материала. Часто отожженный материал подвергается механической обработке, после чего следует дальнейшая термообработка для получения желаемых конечных свойств.

См. также

- Отпуск, который очень похож на снятие напряжений и термообработка после сварки (PWHT)

- Отжиг (стекло)

- Термическая обработка

- Параметр Холломона-Джаффе

Диффузионный отжиг | Научный.Нет

Заголовок статьиСтраница

Влияние промежуточной термообработки на формирование и структуру сверхпроводящих слоев в многожильных Nb 3 Провода на основе олова

Аннотация: В настоящей работе методом СЭМ и ПЭМ исследованы многожильные проволоки на основе Nb 3 Sn со связанными нитями Nb после различных режимов промежуточных отжигов, включая кратковременные высокотемпературные термообработки, и после двухстадийного диффузионного отжига. Во всех исследованных проволоках выявлено образование некоторого количества предварительно прореагировавших слоев Nb 3 Sn, количество которых зависит от диаметра проволоки, температуры и продолжительности промежуточной термообработки. На структуру конечных диффузионных слоев также влияют режимы этих предварительных обработок. Проведенные исследования позволяют выявить оптимальные режимы термообработки для формирования наиболее совершенной нанокристаллической структуры сверхпроводящих слоев, обеспечивающие наиболее высокие плотности критического тока.

На структуру конечных диффузионных слоев также влияют режимы этих предварительных обработок. Проведенные исследования позволяют выявить оптимальные режимы термообработки для формирования наиболее совершенной нанокристаллической структуры сверхпроводящих слоев, обеспечивающие наиболее высокие плотности критического тока.

239

Морфология и структура диффузионных слоев в сверхпроводниках на основе Nb 3 Sn различной геометрии

Аннотация: На основе оригинальных исследований авторов (с соавторами) дан краткий обзор эволюции структуры и морфологии сверхпроводящих слоев Nb 3 Sn, формирующихся при различных режимах диффузионного отжига в многожильных сверхпроводниках Nb/Cu–Sn различной конструкции. и имеющиеся публикации. Сравниваются различные режимы твердофазного диффузионного формирования сверхпроводящей фазы. Возможные механизмы Nb 3 Обсуждается зародышеобразование Sn при диффузионной реакции нитей Nb и бронзовых матриц. Рассмотрено влияние различных легирующих элементов, особенно Ti, на формирование сверхпроводящей фазы, ее структуру и морфологию и, следовательно, на токонесущие способности многожильных проводов на основе Nb 3 Sn. Особое внимание уделено влиянию режима легирования Ti, содержания этого легирующего элемента и режимов диффузионного отжига на структуру, морфологию и результирующие характеристики обработанных бронзой проволок со связанными нитями ниобия, разработанных в Институте им. Бочвара. неорганических материалов для создания Международного термоядерного экспериментального реактора.

Рассмотрено влияние различных легирующих элементов, особенно Ti, на формирование сверхпроводящей фазы, ее структуру и морфологию и, следовательно, на токонесущие способности многожильных проводов на основе Nb 3 Sn. Особое внимание уделено влиянию режима легирования Ti, содержания этого легирующего элемента и режимов диффузионного отжига на структуру, морфологию и результирующие характеристики обработанных бронзой проволок со связанными нитями ниобия, разработанных в Институте им. Бочвара. неорганических материалов для создания Международного термоядерного экспериментального реактора.

199

Морфология и структура диффузионных слоев Nb 3 Sn в сверхпроводниках с трубчатыми нитями Nb

Аннотация: Методами просвечивающей (ПЭМ) и сканирующей (СЭМ) электронной микроскопии после различных режимов диффузионного отжига исследована структура и морфология слоев Nb 3 Sn в сверхпроводящих композитах Nb/Cu-Sn с кольцевыми (трубчатыми) нитями Nb. Показано, что трубчатая геометрия нитей Nb, при которой Sn диффундирует из бронзовой матрицы как изнутри, так и снаружи, обеспечивает практически полное превращение Nb в сверхпроводящий Nb 3 Sn фаза. Кроме того, при определенных режимах диффузионного отжига такая геометрия позволяет улучшить морфологию сверхпроводящих слоев по сравнению с проволоками со сплошными нитями, а именно получить широкие слои Nb 3 Sn с мелкими равноосными зернами и избежать образования столбчатых зерна, что способствует повышению токонесущей способности проводов.

Показано, что трубчатая геометрия нитей Nb, при которой Sn диффундирует из бронзовой матрицы как изнутри, так и снаружи, обеспечивает практически полное превращение Nb в сверхпроводящий Nb 3 Sn фаза. Кроме того, при определенных режимах диффузионного отжига такая геометрия позволяет улучшить морфологию сверхпроводящих слоев по сравнению с проволоками со сплошными нитями, а именно получить широкие слои Nb 3 Sn с мелкими равноосными зернами и избежать образования столбчатых зерна, что способствует повышению токонесущей способности проводов.

139

Производство композитного тонкого листа с содержанием кремния 6,5 вес.% методом холодной прокатки

Аннотация: Несмотря на то, что электротехническая сталь с высоким содержанием кремния 6,5% масс. обладает довольно превосходными магнитомягкими свойствами, ее трудно получить холодной прокаткой при комнатной температуре из-за появления в этом сплаве упорядоченных фаз. В этом исследовании мы сообщаем, что очень тонкий композитный лист с содержанием кремния 6,5 мас.% и толщиной 0,05-0,08 мм был изготовлен путем надлежащей термообработки и холодной прокатки после горячей деформации. Композитная пластина с содержанием Si 6,5 мас.% проявляет некоторую степень пластичности при комнатной температуре после завершения стадии горячей деформации. Влияние термической обработки на механические свойства этой композитной пластины было исследовано с помощью оптического микроскопа. После термообработки пластичность данной композитной пластины повышается за счет упорядоченного DO 3 фазовое превращение, тормозящееся быстрым охлаждением. Предлагается рекомендуемый способ производства стали с высоким содержанием кремния 6,5% масс. с использованием обычного процесса формования.

В этом исследовании мы сообщаем, что очень тонкий композитный лист с содержанием кремния 6,5 мас.% и толщиной 0,05-0,08 мм был изготовлен путем надлежащей термообработки и холодной прокатки после горячей деформации. Композитная пластина с содержанием Si 6,5 мас.% проявляет некоторую степень пластичности при комнатной температуре после завершения стадии горячей деформации. Влияние термической обработки на механические свойства этой композитной пластины было исследовано с помощью оптического микроскопа. После термообработки пластичность данной композитной пластины повышается за счет упорядоченного DO 3 фазовое превращение, тормозящееся быстрым охлаждением. Предлагается рекомендуемый способ производства стали с высоким содержанием кремния 6,5% масс. с использованием обычного процесса формования.

354

Измерение потерь в железе на композитной пластине с содержанием кремния 6,5 мас.%, полученной литьем в оболочке и традиционными процессами прокатки

Аннотация: Композитная пластина с содержанием Si 6,5 мас. %, состоящая из трех слоев, средний из которых состоит примерно из 10 мас.% сплава ферросилиция, изготавливается с помощью литья в оболочке и обычных термомеханических процессов. Экспериментальные результаты показывают, что пластина из композитного материала с высоким содержанием кремния может подвергаться большей пластической деформации на традиционном прокатном стане. Микроструктуру различных стадий, таких как горячая прокатка, горячая прокатка и термическая обработка, наблюдают с помощью оптического микроскопа. Дефекты, возникшие в сердцевинном слое пластины из композита с высоким содержанием кремния 6,5 мас.%, могут быть устранены в процессе диффузионного отжига. Значения потерь в железе исследованы при различных частотах, толщина этих однородных тонких листов составляет около 0,3-0,5 мм. Результаты измерений образцов из сплава с содержанием кремния 6,5 мас.%, полученных методами химического осаждения из паровой фазы (ХОПФ) и порошковой прокатки (DPR), и стали с ориентированным зерном с содержанием кремния 3 мас.

%, состоящая из трех слоев, средний из которых состоит примерно из 10 мас.% сплава ферросилиция, изготавливается с помощью литья в оболочке и обычных термомеханических процессов. Экспериментальные результаты показывают, что пластина из композитного материала с высоким содержанием кремния может подвергаться большей пластической деформации на традиционном прокатном стане. Микроструктуру различных стадий, таких как горячая прокатка, горячая прокатка и термическая обработка, наблюдают с помощью оптического микроскопа. Дефекты, возникшие в сердцевинном слое пластины из композита с высоким содержанием кремния 6,5 мас.%, могут быть устранены в процессе диффузионного отжига. Значения потерь в железе исследованы при различных частотах, толщина этих однородных тонких листов составляет около 0,3-0,5 мм. Результаты измерений образцов из сплава с содержанием кремния 6,5 мас.%, полученных методами химического осаждения из паровой фазы (ХОПФ) и порошковой прокатки (DPR), и стали с ориентированным зерном с содержанием кремния 3 мас. % сравниваются с образцами, полученными методом слоистого композита.

% сравниваются с образцами, полученными методом слоистого композита.

348

Влияние диффузионного отжига на уменьшение дефектов композитной пластины из стали с высоким содержанием кремния 6,5% по массе после горячей деформации

Аннотация: Электротехнический лист с высоким содержанием кремния 6,5% трудно получить с помощью обычных различных процессов прокатки из-за его замечательной хрупкости при комнатной температуре и появления упорядоченных фаз в подложках из сплава, особенно он обладает очень превосходными магнитомягкими свойствами. В этом исследовании трехслойные композитные панели с содержанием кремния 6,5 мас.% были изготовлены по передовой технологии ламинарного композита. Дефекты, прочность сцепления и распределение элементов покрытия и сердцевинного слоя анализируются по фотографиям металлографической фазы и РЭМ. Экспериментальные результаты показывают, что композитная пластина с высоким содержанием кремния может подвергаться более значительной пластической деформации на традиционной мельнице горячего проката после нанесения покрытия на внутренний слой из сплава ферросилиция с 10% кремния. Дефекты, возникающие во время горячей деформации, были уменьшены, а равномерное распределение элементов было достигнуто за счет надлежащего процесса диффузионного отжига. В этой статье представлен краткий способ производства тонкого листа толщиной 0,3–0,5 мм с содержанием кремния 6,5 мас.%.

Дефекты, возникающие во время горячей деформации, были уменьшены, а равномерное распределение элементов было достигнуто за счет надлежащего процесса диффузионного отжига. В этой статье представлен краткий способ производства тонкого листа толщиной 0,3–0,5 мм с содержанием кремния 6,5 мас.%.

338

Влияние интерфейсов и диффузии Cr на стабилизацию проводимости Cu в нитях Nb 3 Sn

Аннотация: Исследована структура высокочистой меди и стабилизирующей меди хромированных нитей Nb 3 Sn с различными значениями RRR (коэффициента остаточного сопротивления). Обнаружена диффузия Cr в периферийные слои стабилизирующей Cu. Оценены изменения содержания RRR и Cr в Cu при отжиге. Показано, что дополнительное падение RRR может быть вызвано диффузией кислорода из хромового покрытия, полученного гальванопокрытием. Оптимальные режимы диффузионного отжига хромированного Nb 3 Определены нити Sn для ИТЭР (Международного термоядерного экспериментального реактора).

241

Диффузионный анализ холоднокатаной полосы Al-Ni в процессе отжига

Реферат: Проведены эксперименты по диффузионному отжигу холоднокатаной полосы Al-Ni в азотной защите. Проанализирована характеристика диффузионных слоев между чистыми металлами Al и чистым Ni. Результаты анализа показывают, что диффузионные слои будут состоять из твердого раствора Al в Ni, обозначаемого как соединения Ni (Al), Ni3Al и Ni5Al3. Во время диффузионной обработки скорость диффузии Al в Ni была выше, чем скорость диффузии Ni в Al. Это предполагало возможность формирования химического соединения Al-Ni в твердом растворе без образования интерметаллических соединений для получения хороших механических и электрических свойств за счет оптимизации температуры отжига и времени выдержки.

710

Твердофазное диффузионное формирование нанокристаллических слоев Nb 3 Sn при двухстадийном отжиге многожильных проволок Nb/Cu-Sn

Аннотация: Методами ПЭМ и РЭМ исследована структура многожильных сверхпроводников на основе Nb3Sn, обработанных бронзой и легированных титаном, после первой (5750°С, 100 ч) и второй (6500°С, 100 ч) стадий диффузионного отжига. Формирование слоев Nb3Sn во всех композитах происходит по одному и тому же механизму и начинается с зарождения частиц и очень мелких зерен этой фазы в нитях Nb, где Sn диффундирует из бронзовой матрицы. Ti, внедренный как в бронзовую матрицу, так и в нити Nb, диффундирует в растущий сверхпроводящий слой и способствует его более активному формированию. На первой стадии отжига (5750°С, 100 ч) зерна Nb3Sn имеют средний размер 40 нм, а на второй стадии (6500°С, 100 ч) они увеличиваются в 1,5 раза и распределение зерен по размерам становится шире. После двухстадийного отжига количество остаточного ниобия невелико, а некоторые нити Nb, особенно в легированных композитах, практически полностью переходят в Nb3Sn. В слоях Nb3Sn к остаточному Nb примыкает зона столбчатых зерен.

Формирование слоев Nb3Sn во всех композитах происходит по одному и тому же механизму и начинается с зарождения частиц и очень мелких зерен этой фазы в нитях Nb, где Sn диффундирует из бронзовой матрицы. Ti, внедренный как в бронзовую матрицу, так и в нити Nb, диффундирует в растущий сверхпроводящий слой и способствует его более активному формированию. На первой стадии отжига (5750°С, 100 ч) зерна Nb3Sn имеют средний размер 40 нм, а на второй стадии (6500°С, 100 ч) они увеличиваются в 1,5 раза и распределение зерен по размерам становится шире. После двухстадийного отжига количество остаточного ниобия невелико, а некоторые нити Nb, особенно в легированных композитах, практически полностью переходят в Nb3Sn. В слоях Nb3Sn к остаточному Nb примыкает зона столбчатых зерен.

69

Эволюция микроструктуры и текстуры сталей Fe-Si после горячего погружения и диффузионного отжига

Аннотация: Равномерное распределение интенсивности вдоль волокна кубической текстуры важно для достижения легкого намагничивания неориентированных электротехнических сталей. В литературе обсуждалось несколько альтернатив для достижения этой цели, а именно: третичная рекристаллизация (с контролем поверхностной энергии), обезуглероживающий отжиг, двухступенчатая холодная прокатка (миграция границ, вызванная деформацией), двухвалковое литье тонких полос (направленное затвердевание), фазовое превращение (поверхностное затвердевание). энергетическая анизотропия) и образование столбчатых зерен (селективный рост зерен). В настоящем исследовании доэвтектический сплав Al-Si наносили на поверхность холоднокатаных сталей Fe-Si с помощью имитатора горячего погружения и впоследствии отжигали при 1000°C в течение различного времени. Эта процедура была разработана ранее, чтобы обогатить подложку алюминием и/или кремнием и, следовательно, улучшить их удельное сопротивление. Особый интерес представляло образование столбчатых зерен в стали с низким содержанием Fe-Si после отжига. Было обнаружено, что эти столбчатые зерна растут от поверхности к центру подложки. Микроструктура и текстура в столбчатых зернах значительно отличались от таковых в середине материала.

В литературе обсуждалось несколько альтернатив для достижения этой цели, а именно: третичная рекристаллизация (с контролем поверхностной энергии), обезуглероживающий отжиг, двухступенчатая холодная прокатка (миграция границ, вызванная деформацией), двухвалковое литье тонких полос (направленное затвердевание), фазовое превращение (поверхностное затвердевание). энергетическая анизотропия) и образование столбчатых зерен (селективный рост зерен). В настоящем исследовании доэвтектический сплав Al-Si наносили на поверхность холоднокатаных сталей Fe-Si с помощью имитатора горячего погружения и впоследствии отжигали при 1000°C в течение различного времени. Эта процедура была разработана ранее, чтобы обогатить подложку алюминием и/или кремнием и, следовательно, улучшить их удельное сопротивление. Особый интерес представляло образование столбчатых зерен в стали с низким содержанием Fe-Si после отжига. Было обнаружено, что эти столбчатые зерна растут от поверхности к центру подложки. Микроструктура и текстура в столбчатых зернах значительно отличались от таковых в середине материала.