Диск для заточки резцов алмазный – Наждачный, алмазный круг для заточки резцов

alexxlab | 15.03.2020 | 1 | Разное

Заточка токарных резцов по металлу – инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

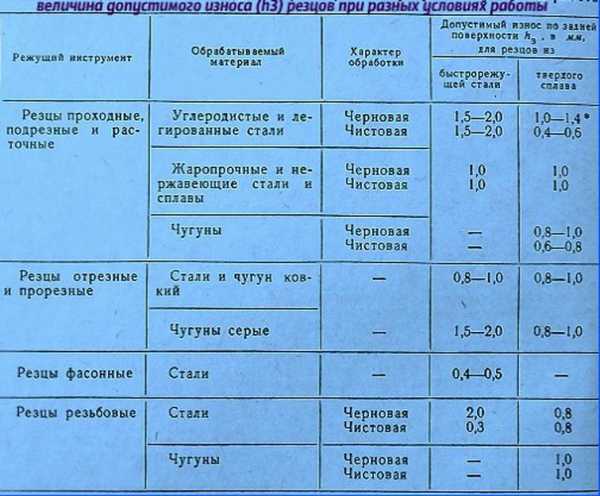

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

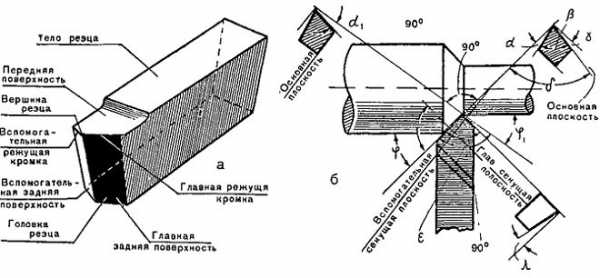

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

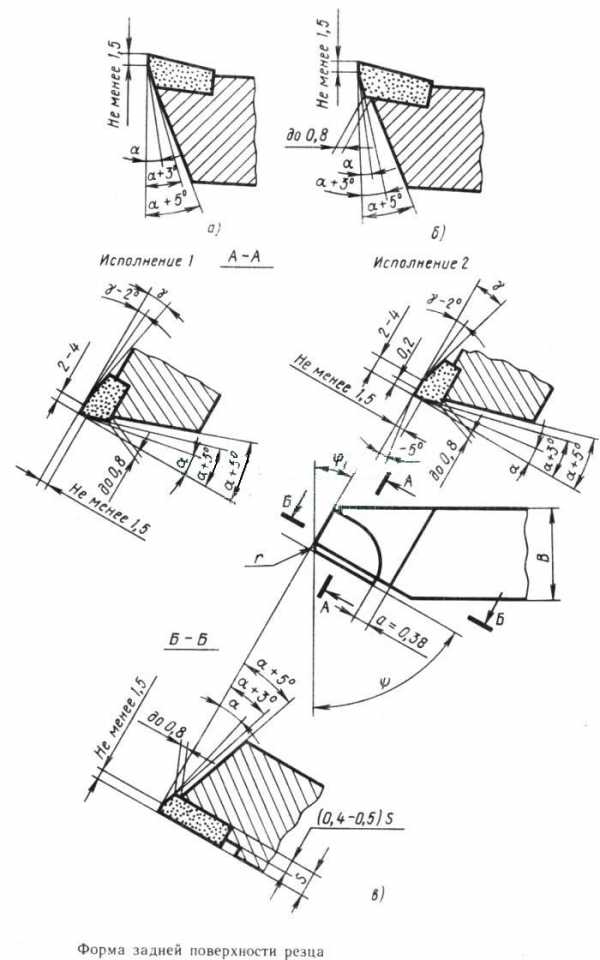

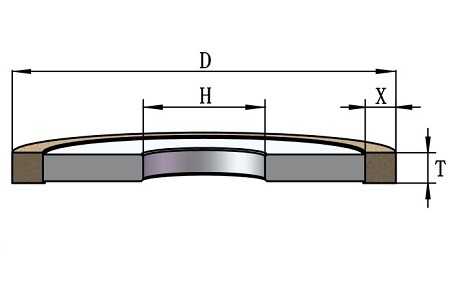

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

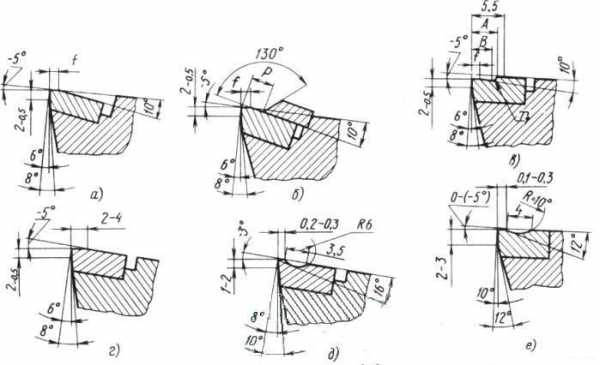

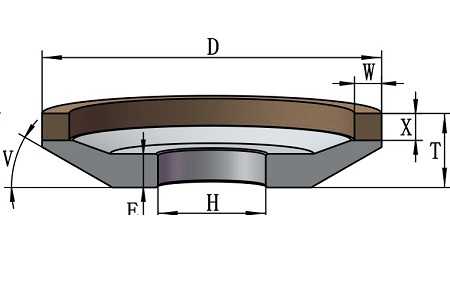

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

mekkain.ru

Алмазный Диск Для Заточки Пильных Дисков

Эффективность режущего устройства находится в зависимости от свойства и своевременности изготовленной заточки. Последнее связано с той целью, что при неизменном применении многофункциональные ресурсы в течении времени теряются. Опыт последних лет показал, что ведущим абразивным инвентарем для выполнения этой работы является алмазные круги для заточки. Они обрабатывают нашему клиенту остается известные виды материалов, а износ продукта меньше в 10-ки раз.

Благодаря физико-химическим особенностям алмаза и многофункциональному потенциалу он удачно реставрирует режущие способности инструмента и оперативно приводит в рабочее состояние. Изделия такового типа отличаются стоящими режущими способностями и продуктивной точностью размеров. Эти свойства отыскали достойное внедрение в различных сферах жизни (индустрии, быту и т. д.).

При этом алмазные круги, как абразивный точильный материал применяется для заточки и доводки резцов, сверл, пил и т. д. уже сегодня, применяя их обрабатывают и полируют различного вида поверхности. Основное которым обладают игровые слоты в их использовании заключается в простоте, точности, быстроте и чистоте обработки. И что еще важно у него имеются небольшой износ – долговечен.

По собственной конструкции алмазные диски представлены в форме корпуса и нанесенного алмазоносного слоя, который состоит из соответственного порошка, связывающего и наполнительного материала. Корпус изделия конечно сделать из темного либо цветного сплава. полимера. В таких кругах используют два типа алмазов: искусственный и технический (природный).

При всем этом они представлены типа отдельных кристаллов либо порошка. Понятно, что порядка 3.2/3, применяемых, в индустрии алмазов в облике порошка идет на изготовка дисков, брусков и другого инструмента. Чтоб удержать на диске пылеобразную массу алмаза употребляют особые связующие, которые прочно держат отдельные гранулки вместе.

Алмазные диски для мастерской

Производитель на этот момент предлагает потребителю три варианта дисков на органических, глиняних и железных связках. 1-ая разновидность круга употребляют для шлифовки режущих пластинок и других болванок из жестких материалов. Во время работы стремительно подвергаются износу. Диски второго вида употребляют для чистовой доработки инструмента (резцы, ножики и т. п.).

Изделия на железных связках владеют достаточной теплостойкостью, прочностью длительным сроком службы, недочетом считается эпизодическое засаливание, и поэтому нужна правка.

Заточные круги алмазные по предназначению пользуют для заточки пил сделанных из твёрдых сплавов, с помощью их делают доработку напаек, они неподменны при заточке токарных резцов и т. д. У их маленькая структура, позволяющая выполнить отделку обрабатываемого изделия, что нереально сделать, используя рядовой стандартный абразивный наждак.

Диски шлифовальные различных видов, типов алмаза и зернистости на механических и органических связках употребляют для доработки и заточки токарных резцов, фрез и других устройств из твердого сырья. Русский рынок алмазных кругов представлен изделиями различной формы:

Какой диск использовать в каждом определенном случае, необходимо определять персонально, отталкиваясь от предлагаемой заготовки, поверхности, площади и технологичности. Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю работает меж зубьями, то для ножика более подходящим будет прямой профиль как еще его называют чашечка. Чтоб возвратить начальные свойства токарных резцов, сверл и других устройств нужно использовать надежные точила.

Заточные круги различают и по зернистости:

- 100/80 – маленькая фракция;

- 125/100 – средняя;

- 160/125 — большая;

- 200/160 – более большая;

Мои пильные диски. Часть вторая. Заточка

Изделия с маленькой зернистостью употребляют для оканчивающей доводки токарных резцов, ножей, лезвий и т. п. Используя изделия со средним звеном достигните подходящей остроты режущей части приспособления. Большая структура зерна позволяет, к примеру, снять часть металла и выровнять режущую часть детали. Изделия с маленькой и средней зернистостью более всераспространены, ими пользуются и в быту.

Точильный диск различают по поперечнику (125–300 мм). Потому подбирать его необходимо из соображений размера имеющегося точила. Важной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой дозволит комфортно обработать деталь солидной площади по другому огромного поперечника сверло, сегодня, износ алмазного покрытия будет длительным.

Алмазные круги для заточки универсальны, конкретно они бывают вариации реставрировать режущие способности вышедшего из работы продукта, а после выполнения этой процедуры возвратить в технологический процесс. Его употребляют для заточки концевых и дисковых фрез, резцов, сверл различного поперечника, таковой инструмент после обработки отличается достойными режущими возможностями и точностью.

Отличительной чертой такового заточного круга считается наличие на рабочей части маленькой фракции алмазного зерна, подтверждено практикой, что он способен выполнить точную отделку режущей части резца, пластинки, ножика и других инструментов. Зависимо от цели внедрения делается выбор алмазного круга для заточки. Для финальной доработки практикуют внедрение точила прямого профиля.

При обработке подходящего продукта выбирается определенный абразивный инструмент, здесь непременно учитывается форма и материал обрабатываемой детали, а кроме того другие особенности. Работа производится влажным методом с применением тосола либо сухим. Схожий диск с применением остывания может делать работы по обеим поверхностям резцов, разверток, протяжек и т. д.

Твердосплавные инструменты после заточки алмазными дисками благодаря четкому и высококачественному выполнению работ содействуют повышению производительности оборудования.

Заточка чашечным алмазным кругом

Круг алмазный чашечный – устройство, который годится для заточки и конечной отделки изделий из жестких сплавов. Употребляется для шлифовки деталей из материалов, слабо поддающихся механической обработке. Не считая всего остального, используют во время работы с жесткими неметаллическими поверхностями (керамика, камень, стекло). Точильный круг, выполненный типа чашечки, употребляют при заточке резцов, ножей и напайками.

Диск алмазный тарельчатый нередко используют для удаления покрытия с деталей, сегодня, употребляют для обработки металла (чугун, сталь), отлично он зарекомендовал себя во время работы с изделиями из художественного стекла. Применение такового типа алмазного круга для заточки позволяет понизить трудозатратность вдвое сравнительно с применением обыденного шлифовального изделия.

Таковой продукт, сделанный в форме тарелки (благодаря маленькой глубине), удачно применяется при заточке пил имеющих твердосплавные напайки.

Прямой профиль – это круг для заточки, сделанный в форме плоского диска имеющий в торце алмазный абразивный слой. Употребляют для обработки металла, где требуется получить выдержанную плоскость.

Алмазный заточной круг, как инструмент используют не только лишь для заточки, употребляют также для доработки материалов плохо, поддающихся обработке. Им делают работы по шлифовке твердосплавных деталей. Практическое применение такового продукта экономически прибыльно т. к. при всем этом понижается трудозатратность и существенно возрастает производительность.

К примеру, круг 12а2 45 с алмазным слоем изготавливают чашечной иначе говоря тарельчатой формы употребляется для металлообработки многолезвийных твердосплавных инструментов с прямым и спиральным зубом, резцов, протяжек, сверл и т. п. Это изделие применяется для шлифовки поверхностей в автомобилестроении, строительной, электрической и других отраслях.

заточка пильного диска

А продукт 1а1 выполнен в форме прямого профиля, сфера внедрения довольно пространна, он нужен там, где нужна обработка цилиндрических, плоских и конических поверхностей. Он незаменим при отделке конических и цилиндрических отверстий. Практикуют внедрение в штампах из жестких сплавов при обработке шлиц и пазов. Ясно, используют при заточке и доводке резцов, сверл, фрез и т. д.

Так же как и хоть какой абразивный продукт промышленного производства, заточной алмазный диск имеет маркировку производителя. В решении этого вопроса обозначении встречаются ряд цифр, любая где соответствует определенному значению: поперечнику, посадке, глубине, толщине алмазоносного слоя как еще его называют зернистости.

nzizn.ru

Алмазные круги для заточки и чашки для шлифовки инструментов

Предлагаем купить алмазные круги и чашки различного размера. В ассортименте представлены изделия, различающиеся формой, габаритами и степенью зернистости напыления. В нашей компании всегда представлен широкий перечень самых востребованных и специальных моделей чашек и алмазных кругов с гарантированно высоким качеством. Вся продукция в наличии на складе. Заявка отправляется в обработку сразу после поступления, что существенно сокращает сроки отгрузки. Установленная на алмазные круги и чашки цена – одна из самых доступных среди конкурентных предложений. Заказать алмазные круги в нужном количестве можно с доставкой по всей территории России.

Алмазные круги и чашки используют для заточки инструмента, шлифовки поверхности, доводки заготовки. Алмазные круги, купить которые предлагает наша компания, изготовлены по ГОСТ 24747-90. Их объединяет то, что если их поставить на ребро, форма будет примерно одинаковая – форма окружности с отверстием посередине и алмазным напылением с торца, либо сверху. Но есть несколько характерных отличий. Круг не имеет углублений, он имеет однородную плоскую форму с напылением на торце. Основа выполнена из алюминиевого профиля – это такая же круглая пластина, просто в меньшем диаметре. А на нем уже содержится алмазоносный слой. Чашка имеет углубление, и различные углы с градусами, создавая форму, подобную тарелке, из-за чего ей и дали такое название. Посередине от отверстия расположено основание, а от него стенки. Алмазные чашки и круги для заточки подразделяются по форме профиля, у каждого своя форма и свое предназначение. На поверхность нанесен алмазный слой. Стенки могут иметь прямую форму, или сужающуюся к низу. Их основание также выполнено из алюминиевого профиля, часть поверхности также имеет алмазное напыление какой-либо зернистости. Популярность подобные изделия получили благодаря скорости работы, прочности и надежности работы. Алмазного напыления хватает на достаточно долгий процесс работы.

Применение алмазного инструмента

Купить алмазные круги и чашки с алмазным напылением рекомендуется для использования в металлообработке и машиностроении. Данные изделия применяются для заточки инструмента, конечной доводки заготовок и шлифовки поверхности изделий. Напыление идеально подходит для работы с металлическими изделиями, а также изделиями из твердых сплавов, цветных металлов, сталей, стекла. Самая частая цель применения – заточка режущего инструмента (резцы токарные, ножи, пилы) или шлифовка поверхности изделий. Алмазное напыление позволяет работать с особо твердыми материалами, после выполнения работ поверхность получается равномерная. Алмазные заточные чашки применяются в тех местах, где работать алмазными кругами неудобно – на боковых или неровных поверхностях изделия. Сфера использования – машиностроение и металлообработка, где требуется периодическая заточка режущих инструментов и токарных инструментов, например, разных резцов, цепей, сверл, разверток и так далее.

Как используются

Прежде чем купить алмазный круг для заточки или чашку с алмазным напылением, необходимо точно определить на каком этапе работы они будут использоваться. То есть, перед использованием изучается маркировка, чтобы понять, подходит ли инструмент по степени зернистости. Следуя ряду советов по использованию, подготовке и установке, можно повысить эффективность работы и продлить срок службы кругов и чашек. Перед началом работы, обрабатываемую поверхность необходимо тщательно очистить от мусора, пыли и других мелких деталей во избежание получения брака. Также необходимо убедиться в том, что алмазная чашка шлифовальная, купить которую можно в нашей компании, или круг заточной с алмазным напылением подобраны правильно (диаметр, зернистость и сам профиль). После того, как поверхность закреплена, чашку или круг устанавливают в инструмент. Чтобы работа происходила по заданной траектории, необходимо соблюдать технику безопасности при работе. Также, важно использование специальной одежды и оснастки. Прежде чем купить заточные алмазные круги, необходимо убедиться, в отсутствии перебоев с электричеством, которые могут повлиять на работу электроинструмента. Не рекомендуется обрабатывать поверхности с трещинами. В первые минуты работы инструмент должен работать с меньшей интенсивностью, постепенно наращивая ее.

Маркировка зернистости

Зернистость имеет отличие в снятии материала, зернистость 80/63 используется для окончательной шлифовки и заточки поверхности инструмента, заготовки, для грубой обработки изделия со снятием большого количества материала используется зерно 200/160, является самым крупным зерном.

Зернистость алмазного слоя 80/63 – мелкое зерно в своем классе, используется для чистовой обработки, окончательной заточки, доводки и шлифовке поверхности инструмента.

Зернистость 100/80 алмазного напыления – используется в случаях для предварительной шлифовки, заточки, доводки поверхности обрабатываемой детали.

Стандартная крупность алмазного зерна 125/100 – средний этап работы с поверхностью обрабатываемого изделия. Используется в основном для промежуточного шлифования поверхности изделия и заточки режущего инструмента.

Крупное алмазное зерно 160/125 – используется для первоначальной, черновой доводки изделий, для заточки изделий предусматривает большое снятие материала.

Самое крупное алмазное зерно 200/160 – используется для снятия большого кол-ва материала с обрабатываемой поверхности. Используется для черновой доводки, грубой обработки и заточке поверхности.

Чем больше первое число (первое значение), тем крупнее фракция алмазного зерна. Стандартных фракций у зачистных алмазных чашек больше, как и разновидностей значений использования. Как правило, зерна с большей фракцией используют для чернового или промежуточного этапа зачистки, шлифовки, заточки. На самом последнем этапе используется самая маленькая фракция зерен 80/63 и не быстрый темп работы, т.к требует аккуратной работы. Алмазный порошок изготавливается из двух видов порошка – шлифпорошка и микропорошка АС4. Само алмазное напыление состоит из связок на органических основах B2-01. Это современный материал, который отличается высокой степенью работы и надежностью. С каждым этапом работы поверхность заготовки становится все более гладкой и ровной.

Основа алмазных чашек и кругов B2-01

Алмазная чашка заточная, имеющая в маркировке указание B2-01, выполнена на органической связке. Эта связка подходит для работы с особо твердыми поверхностями. Ранее в маркировке используемая связка указывалась немного по-другому. Например, связка B2-01 обозначалась просто B2. Не путать со связкой B2-02. Как и любая чашка алмазная, она должна пройти испытание в виде проверки на прочность с помощью проб. Самые распространенные модели – модели с маркировкой зернистости 125/100, 160/125 и 100/80, которая используется преимущественно для промежуточной доводки. Другие данные в маркировки указывают на размер алмазной чашки в диаметре, ее толщину и тип.

almaznyjkrug.ru