Дивиниловый каучук формула: Синтетические каучуки. Строение, свойства, получение и применение

alexxlab | 16.12.2018 | 0 | Разное

Синтетические каучуки. Строение, свойства, получение и применение

Повторите тему «Понятие о диеновых углеводородах. Природный каучук»

История открытия и применения каучука

Эластомеры (натуральные или синтетические каучуки) – природные или синтетические высокомолекулярные вещества, отличающиеся от других высокомолекулярных соединений своей эластичностью.

Молекулы эластомеров представляют собой скрученные в клубки цепи углеродных атомов. При растяжении цепи вытягиваются, а при снятии внешней нагрузки – скручиваются. Этим объясняется эластичность каучуков.

Таблица. Важнейшие виды синтетических каучуков

Название | Исходный мономер | Формула каучука | Свойства, применение |

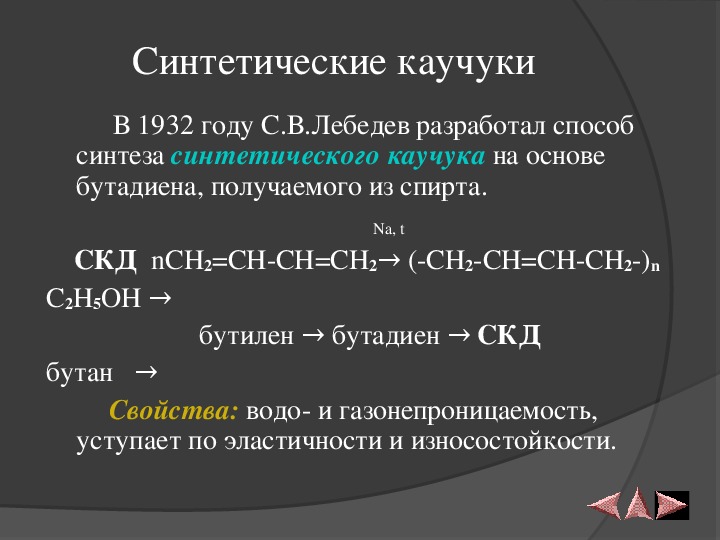

Бутадиеновый | CH2=CH-CH=CH2 бутадиен-1,3 | нерегулярное строение | Водо- и газонепроницаемость. По эластичности уступает природному каучуку. В производстве кабелей, обуви, принадлежностей быта |

Дивиниловый | CH2=CH-CH=CH2 бутадиен-1,3 | регулярное строение | По износоустойчивости и эластичности превосходит природный каучук. В производстве шин. |

Изопреновый | CH2=C(CH3)-CH=CH2 2-метилбутадиен-1,3 |

регулярное строение

| По

эластичности и износоустойчивости сходен с природным каучуком. |

Хлоропреновый | CH2=C(Cl)-CH=CH2 2-хлорбутадиен-1,3 | Устойчив к воздействиям высоких температур, бензинов и масел. В производстве кабелей, трубопроводов для перекачки бензина, нефти. | |

Бутадиен-стирольный | CH2=CH-CH=CH2 бутадиен-1,3 и C6H5– CH=CH2 стирол | | Характерна газонепроницаемость, но недостаточная жароустойчивость. В производстве лент для транспортёров, автокамер. |

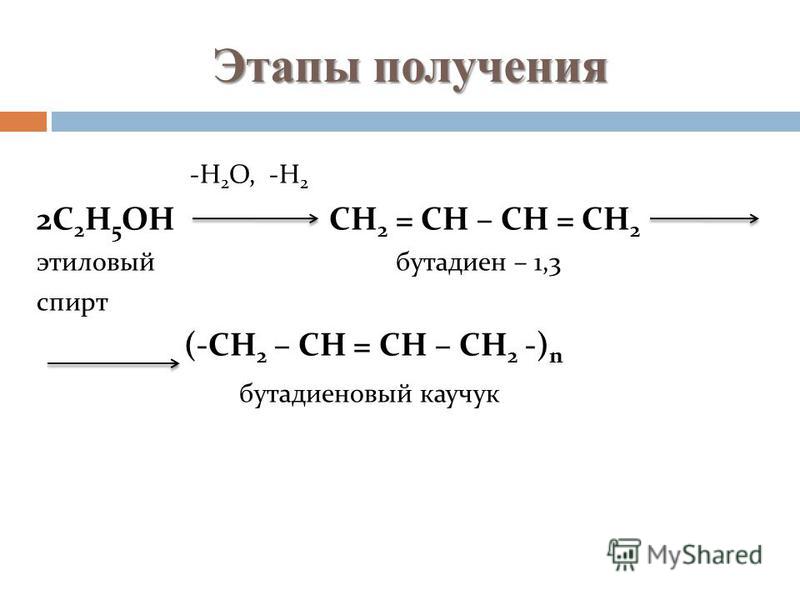

Получение каучуков

Одно дерево бразильской гевеи в среднем, до недавнего времени, было

способно давать лишь 2-3 кг каучука в год; годовая производительность

одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

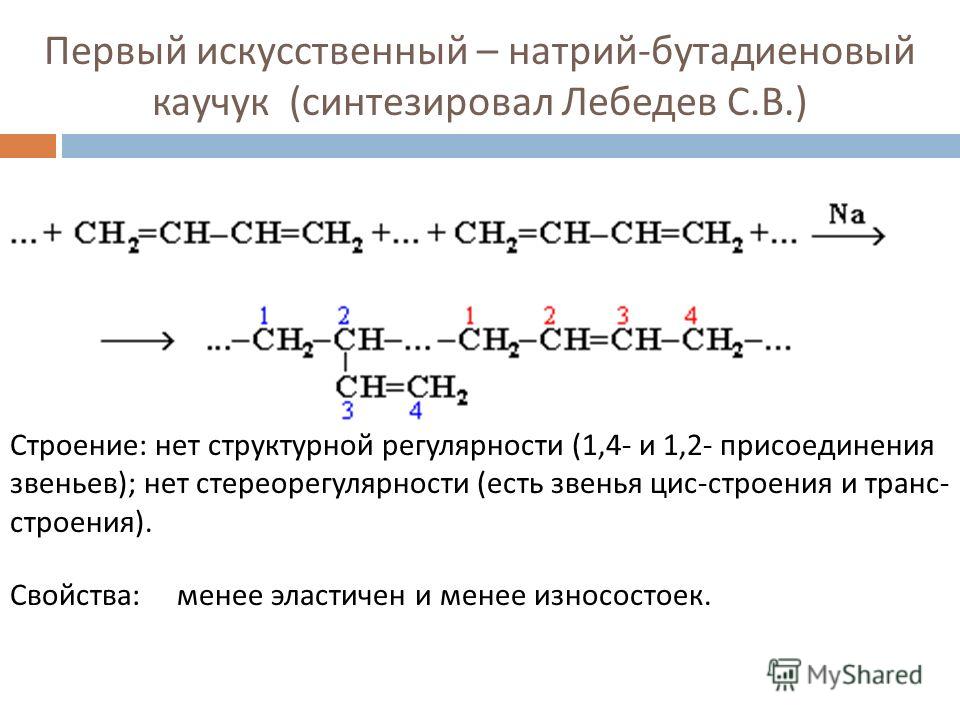

Первый синтетический каучук, был получен по методу С.В. Лебедева из спирта:

2CH3-CH2-OH t=425,ZnO,Al2O3→ CH2=CH-CH=CH2 + H2 + 2H2O

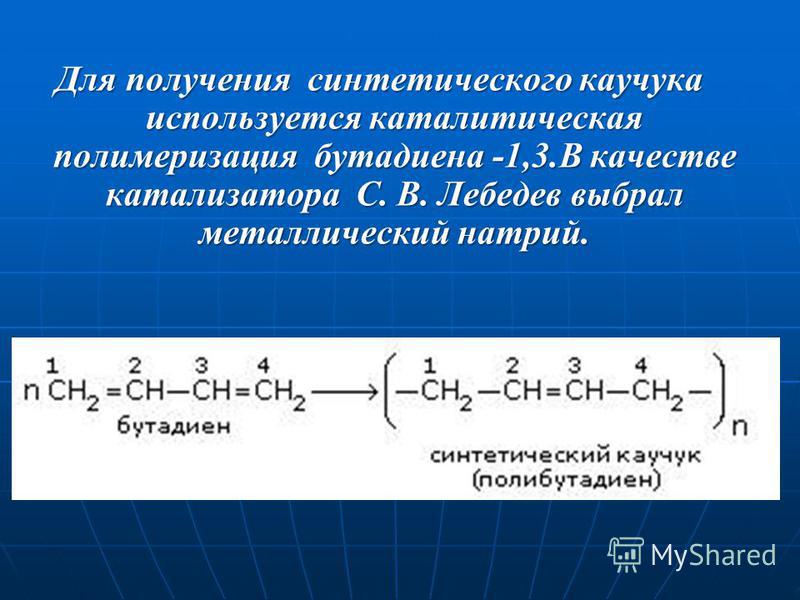

при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

В присутствии органических пероксидов

(радикальная полимеризация) также образуется полимер нерегулярного строения со

звеньями 1,2- и 1,4- присоединения. Каучуки нерегулярного строения

характеризуются невысоким качеством при эксплуатации.

Таким способом получен стереорегулярный 1,4-цис-полиизопрен – синтетический аналог натурального каучука. Данный процесс идет как ионная полимеризация.

Реакция получения каучуков реакцией полимеризации:

Реакция получения каучуков реакцией сополимеризации:

Для практического использования каучуки превращают в резину.

Резина – это вулканизованный каучук с наполнителем (сажа). Суть процесса вулканизации заключается в том, что нагревание смеси каучука и серы приводит к образованию трехмерной сетчатой структуры из линейных макромолекул каучука, придавая ему повышенную прочность. Атомы серы присоединяются по двойным связям макромолекул и образуют между ними сшивающие дисульфидные мостики:

Сетчатый полимер более прочен и проявляет повышенную упругость – высокоэластичность (способность к высоким обратимым деформациям).

В зависимости от количества сшивающего

агента (серы) можно получать сетки с различной частотой сшивки. Предельно

сшитый натуральный каучук – эбонит (более 30% S) – не обладает

эластичностью и представляет собой твердый материал.

Бутадиеновый каучук – формула, свойства и применение

Бутадиеновый каучук — это синтетический каучук, который широко применяется в протекторах шин для грузовых и легковых автомобилей. Он состоит из полибутадиена, эластомера (эластичного полимера), созданного путем химического связывания нескольких молекул бутадиена с образованием гигантских молекул или полимеров. Полимер отличается высокой стойкостью к истиранию, низким тепловыделением и стойкостью к растрескиванию.

Бутадиеновый каучук – формула и получение

Бутадиен (химическая формула C4H6; химическая структура CH2=CH-CH=CH2) представляет собой химически активный бесцветный газ, образующийся при дегидрировании бутена или бутана или крекинге нефтяных дистиллятов. Газ растворяется в углеводородных растворителях и полимеризуется в полибутадиен под действием анионных катализаторов или катализаторов Циглера-Натта. Как и другие диены (углеводороды, содержащие две двойные связи в каждой молекуле), бутадиен является изомером; то есть он может быть получен с более чем одной молекулярной структурой. Преобладающая версия известна как цис-1,4, который, как повторяющаяся единица полибутадиена, имеет следующую структуру:

Газ растворяется в углеводородных растворителях и полимеризуется в полибутадиен под действием анионных катализаторов или катализаторов Циглера-Натта. Как и другие диены (углеводороды, содержащие две двойные связи в каждой молекуле), бутадиен является изомером; то есть он может быть получен с более чем одной молекулярной структурой. Преобладающая версия известна как цис-1,4, который, как повторяющаяся единица полибутадиена, имеет следующую структуру:

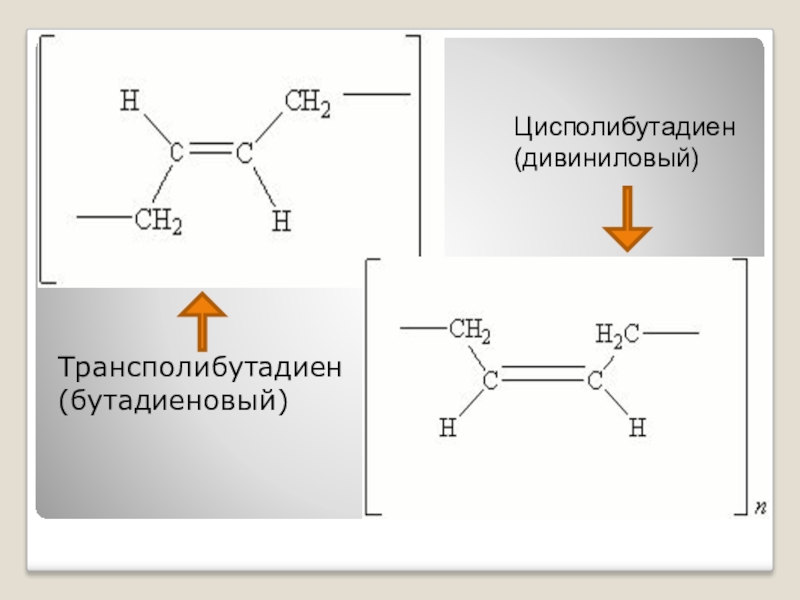

Двумя другими структурами являются транс-1,4 и боковые винильные изомеры 1,2.

Полибутадиены производятся либо с высоким содержанием цис-звеньев (от 95 до 97 процентов), либо с содержанием цис-звеньев только 35 процентов, а также с 55-процентным транс и 10-процентным боковым винилом. Свойства двух полимеров совершенно разные. Хотя оба материала демонстрируют более высокую упругость, чем другие эластомеры, упругость полимера со смешанным изомером несколько ниже. Кроме того, смешанный полимер никогда не кристаллизуется, поэтому без армирующих наполнителей, таких как технический углерод, изделия будут слабыми и ломкими. Оба материала демонстрируют хорошую устойчивость к истиранию.

Бутадиеновый каучук – применение

Большая часть производимого бутадиенового каучука смешивается с натуральным каучуком (полиизопреном) или со стирол-бутадиеновым каучуком, чтобы придать ему повышенную эластичность и более низкое сопротивление качению. Более половины всего использования бутадиенового каучука приходится на шины; другие области применения — обувь, изоляция проводов и кабелей, а также конвейерные ленты. Полибутадиен также обрабатывают стирольным мономером для получения ударопрочного полистирола, а также стирольным и акрилонитрильным мономером для получения высокоэффективного пластика, известного как акрилонитрил-бутадиен-стирольный сополимер.

Поскольку бутадиен является относительно недорогим и более доступным, чем натуральный каучук, полибутадиеновый синтетический каучук искали много лет. В начале XX века в России химик Иван Кондаков изготовил метиловый каучук путем полимеризации диметилбутадиена; в 1910 году Сергей Лебедев, еще один российский химик, полимеризовал бутадиен с использованием щелочных металлов в качестве катализатора; а в 1926 году немецкому химику Г. Эберту удалось получить полимеризованный натрий каучук из бутадиена. Промышленные объекты, использующие все эти методы, были построены во время и между двумя мировыми войнами, но их продукция никогда не была полностью удовлетворительной. Наконец, в 1961 году компания Phillips Petroleum произвела полный цис-1,4-полимер с использованием катализаторов типа Циглера-Натта, таких как изобутилалюминий-тетрахлорид титана. Было обнаружено, что цис-1,4-полибутадиен обладает превосходной упругостью и стойкостью к истиранию, особенно в шинах, подвергающихся воздействию тяжелых условий. Бутадиеновый каучук в настоящее время занимает второе место по производству после стирол-бутадиенового каучука.

В начале XX века в России химик Иван Кондаков изготовил метиловый каучук путем полимеризации диметилбутадиена; в 1910 году Сергей Лебедев, еще один российский химик, полимеризовал бутадиен с использованием щелочных металлов в качестве катализатора; а в 1926 году немецкому химику Г. Эберту удалось получить полимеризованный натрий каучук из бутадиена. Промышленные объекты, использующие все эти методы, были построены во время и между двумя мировыми войнами, но их продукция никогда не была полностью удовлетворительной. Наконец, в 1961 году компания Phillips Petroleum произвела полный цис-1,4-полимер с использованием катализаторов типа Циглера-Натта, таких как изобутилалюминий-тетрахлорид титана. Было обнаружено, что цис-1,4-полибутадиен обладает превосходной упругостью и стойкостью к истиранию, особенно в шинах, подвергающихся воздействию тяжелых условий. Бутадиеновый каучук в настоящее время занимает второе место по производству после стирол-бутадиенового каучука.

Бутадиеновый каучук — основные свойства

- Высокая эластичность

- Низкотемпературное использование

- Износостойкость

- Низкий гистерезис

- Хорошая гибкость при температуре окружающей среды

- Высокая стойкость к истиранию в тяжелых условиях

- Низкое сопротивление качению

Дивиниловый каучук свойства – Справочник химика 21

Строение и свойства натрий-дивинилового каучука. Молекулы дивинила могут соединяться друг с другом двояко [c.181] К недостаткам натрий-дивинилового каучука следует отнести худшие по сравнению с натуральным каучуком электроизоляционные свойства вследствие загрязнения его щелочными солями. Смеси, изготовленные на основе натрий-дивинилового каучука, обладают малой клейкостью. СКБ неоднороден из-за неравномерного распределения катализатора в реакционной среде. Дивинил, непосредственно соприкасающийся с катализатором, по-лимеризуется более глубоко, чем остальная масса дивинила.

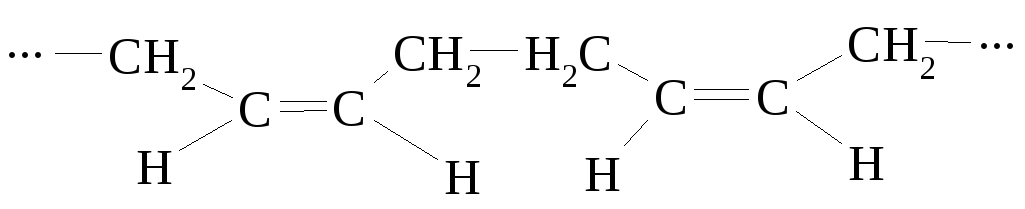

Получение и свойства 1,4-дивинилового каучука. 1,4-Д и виниловый каучук, выпускаемый под маркой СКД, отличается от натрий-дивинилового каучука регулярным строением с преобладанием (около 95%) звеньев, соединенных в положении 1,4. Структурные звенья, подобно звеньям натурального каучука (стр. 289) и полиизопрена (стр. 184), имеют цис-изомерную форму [c.183]

Изменение свойств дивинилового каучука при окислении носит иной характер по сравнению с изменением свойств натурального каучука повышается предел прочности при растяжении и жесткость, понижается растворимость.

СВОЙСТВА НАТРИЙ-ДИВИНИЛОВОГО КАУЧУКА [c.363]

Натрий-дивиниловый каучук СКБ, дивинил-стирольные и дивинил-нитрильные каучуки представляют собой смесь цис-и транс-изомерных молекул и, вследствие частичного присоединения мономера в положении 1,2 в процессе полимеризации, имеют в отличие от натурального каучука боковые ответвления вдоль цепи. Регулярное цшг-строение молекул натурального каучука является основным фактором, обусловливающим его специфические свойства—высокую эластичность и способность к кристаллизации при растяжении. [c.252]

Каучук СКД получают при полимеризации дивинила в растворе в присутствии комплексного катализатора типа катализатора Циглера (триалкилалюминий -г четыреххлористый титан). Такой стереорегулярный дивиниловый каучук отличается значительным содержанием звеньев 1—4 в / ис-изомерной конфигурации (70—95%), т. е. он является 1( с-1,4-дивиниловым каучуком. По эластическим свойствам он приближается к натуральному каучуку. [c.38]

Технические свойства дивиниловых каучуков улучшаются с повышением содержания 1,4-звеньев. Наиболее ценным по техническим свойствам является иг-1,4-дивиниловый каучук СКД- [c.52]

ОБРАБОТКА НАТРИЙ-ДИВИНИЛОВОГО КАУЧУКА 103. Свойства натрий-дивинилового полимера [c.280]

Свойства натрий-дивинилового полимера [c.280]

Большое влияние на качество шин оказывают применяемые каучуки. Для изготовления резиновых смесей шинного производства применяют дивинил-стирольные, дивинил-метилстирольные, дивиниловые каучуки, натуральный каучук, бутилкаучук и СКИ-3, которые дают возможность выбрать для отдельных элементов шин резиновые смеси с оптимальными свойствами. В шинное производство внедрен каучук СКД, значительно повышающий износостойкость протекторной резины.

Полидивиниловые каучуки СКВ выпускаются разных марок, различающихся между собой по пластичности. Большой ассортимент, хорошие технологические свойства и удовлетворительные физико-механические свойства вулканизатов способствовали широкому применению дивиниловых каучуков (СКВ) в производстве основных резиновых изделий. Каучуки СКВ являются каучуками общего назначения и используются в шинной, резиновой, кабельной, кожевенно-обувной и других отраслях промышленности для изготовления пневматических и массивных шин, всевозможных резинотехнических мягких и эбонитовых изделий, резиновой обуви, кабеля и. других изделий [160]. [c.646]

Л. С. Иванов а. Свойства дивиниловых каучуков регулярного строения и их вулканизатов, Каучук и резина,, N9 10, 6 (1960). [c.366]

Регулярно построенный г ис-дивиниловый каучук СКД можно применять в качестве каучука общего назначения в смесях с натуральным каучуком СКИ и СКС, которые обладают хорошими технологическими свойствами [c.362]

Данные о количестве, составе и свойствах сточных вод, образующихся в процессах получения дивинила, приведены в разделе Заводы дивинилового каучука и применимы для заводов дивинилстирольного каучука. [c.194]

При выборе указанного способа у С. В. Лебедева, естественно, оставались сомнения в его полной пригодности в связи с имевшимися в литературе сообщениями о низкой прочности резины из натрий-дивинилового каучука. Имелись также данные о существенном отличии структуры натрий-дивинилового каучука от натурального. Однако сведения о свойствах этого каучука, существовавшие к тому времени, Сергей Васильевич считал совершенно недостаточными для того, чтобы отказаться от использования способа полимеризации дивинила натрием. [c.603]

Имелись также данные о существенном отличии структуры натрий-дивинилового каучука от натурального. Однако сведения о свойствах этого каучука, существовавшие к тому времени, Сергей Васильевич считал совершенно недостаточными для того, чтобы отказаться от использования способа полимеризации дивинила натрием. [c.603]

Из этилового спирта или из нефти можно получать мономерный продукт дивинил СН2= СН — СН = СНз, а из него полимер—дивиниловый каучук (—СН2—СН= = СН—СНз —)п- Впервые производство дивинилового каучука было организовано в СССР на основе работ С. В. Лебедева. Дивиниловый каучук сыграл важную роль в развитии нашей промышленности, когда из-за блокады импорт природного каучука в страну был затруднен. В настоящее время, кроме дивинилового каучука, промышленность СССР производит много видов синтетического каучука различного строения. Все они являются полимерными продуктами, обладающими весьма различными ценными свойствами. [c.169]

Каучук СКБ. Бутадиеновые (дивиниловые) каучуки СКБ являются синтетическими каучуками универсального назначения. Они могут быть применены для большинства резино-технических и шинных изделий. Каучук СКБ выпускается заводами в виде нескольких марок, различных по пластичности, физико-механи-ческим свойствам и т. д. По внешнему виду СКБ представляет собой продукт желтого цвета со слабым характерным запахом. [c.273]

Как видно из данных табл. 3, каучук СКИ-3 по структуре и, комплексу свойств весьма близок к натуральному каучуку, но резко отличается от натрий-дивинилового каучука типа СКБ, содержащего в цепи около 70% 1,2-звеньев. [c.273]

Каковы свойства натрий-дивинилового каучука [c.364]

Под действием кислорода свойства натрий-дивиниловых каучуков значительно изменяются—каучуки становятся более жесткими, прочность их повышается, а относительное удлинение уменьшается. Одновременно ухудшается растворимость каучука, что является показателем структурирования. [c.349]

[c.349]

Натрий-дивиниловые каучуки легко поддаются обработке на смесительном и профилирующем оборудовании (вальцы, резино-смесители, червячные прессы, каландры и др.) по технологическим свойствам они превосходят все другие каучуки—как синтетические, так и натуральные. [c.349]

Однако бутадиеновый каучук уступает натуральному как по эластичности, так и по износостойкости. В настоящее время освоено производство изопренового каучука стереорегулярного строения (в нем метильные группы расположены в строго определенном порядке), аналогичного по структуре натуральному каучуку. Получен также и бутадиеновый каучук стереорегулярного строения, это так называемый дивиниловый каучук. Каучуки стереорегулярного строения — изопреновый и дивиниловый — близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит. [c.303]

Следует еще указать, что полученный нашим способом уксусный альдегид можно перерабатывать в альдоль, далее в бета-бутиленгликоль и дегидратацией последнего в дивинил, а из дивинила получать дивиниловый каучук. Таким образом, исходя из ацетилена, мы получаем виниловые эфиры, которые, кроме самодовлеющего значения, как материала для синтеза полимеров с разнообразными свойствами, могут служить и для получения уксусного альдегида. Имея уксусный альдегид, как продукт гидролиза этих эфиров, можно осуществить его переработку в уксусную кислоту, этиловый спирт и, через альдоль и бета-бутиленгликоль, в дивинил и дивиниловый каучук . [c.63]

Благодаря регулярности строения, 1,4-дивиниловый каучук превосходит натрий-дивиниловый каучук по многим свойствам и приближается к натуральному каучуку. Он имеет низкую температуру стеклования (—110° С), значительно сопротивляется истиранию и очень эластичен. Отличие от натурального каучука заключается в том, что он не обладает клейкостью, плохо поддается переработке на резиносмесительном оборудовании. Физико-механические свойства резин на основе 1,4-дивинилового каучука в зависимости от температуры падают более резко, чем резин на натуральном каучуке. [c.184]

Физико-механические свойства резин на основе 1,4-дивинилового каучука в зависимости от температуры падают более резко, чем резин на натуральном каучуке. [c.184]

По данным исследований Б. А. Догадкина и его сотрудни-кoв основная роль в повышении прочности СКБ (кроме присоединения серы) принадлежит межмолекулярному взаимодействию. При вулканизации других синтетических каучуков свойства их изменяются по типу, характерному для натурального или натрий-дивинилового каучуков. Составные части резиновых смесей также оказывают значительное влияние на кинетику изменения физико-механических свойств резин при вулканизации. [c.73]

К 1993 году были созданы основные рецептуры шинных резин с учетом особенностей технологических процессов и оборудования проекта АП Шина . Так, разработана рецептура для беговой части протектора из 100 % крошкообразного бутадиен-стирольного каучука, обеспечивающая высокое сцепление с дорогой и повышенную стойкость к механическим повреждениям, Определена рецептура резиновой смеси для боковины шины на основе комбинации крошкообразных изопренового и дивинилового каучуков, характеризующихся высокой усталостной выносливостью, атмосферо стойко стью и стойкостью к высокотемпературной вулканизации, определен состав резин для крепления анидного и полиэфирных кордов (СКИ-3 и СКИ-3-01) с оптимальным комплексом адгезионных и усталостных свойств. Выданы рекомендации по составам резины гсрмослоя, различающихся типами полимеров на основе комбинации хлорбутилкаучука и натурального каучука (80 % ХБК + 20 % НК) и 100 % бромбутилкаучука. [c.471]

Синдиотактический полимер бутадиена-1,3—высо–коплавкий, кристаллический, некаучукоподобный полимер линейного строения. Резины, полученные на основе цис-1,4-дивиниловых каучуков, отличаются высокими механическими и эластическими свойствами и относительно малым коэффициентом внешнего трения. [c.90]

Синтез дивинила из этилового спирта по методу С. В. Лебедева. Работы Ю. А. Горина по изучению механизма этого процесса. Синтез дивинила по методу Кучерова-Остромысленского. Синтез дивинила на базе естественного газа и газов крекинга нефти. Синтез изопрена, хлоропрена, изобутилена. Полимеризация с помощью металлического натрия. Строение и свойства иатрий-дивинилового каучука. Эмульсионная полимеризация. Технология и механизм процесса. Овойства и строение каучуков Буна-Ы, Буна-5 и хлоропренового. Полимеризация в растворах. Полиизобутиленовые каучуки. Поликонденсация. Полисульфидные каучуки и др. [c.234]

В. Лебедева. Работы Ю. А. Горина по изучению механизма этого процесса. Синтез дивинила по методу Кучерова-Остромысленского. Синтез дивинила на базе естественного газа и газов крекинга нефти. Синтез изопрена, хлоропрена, изобутилена. Полимеризация с помощью металлического натрия. Строение и свойства иатрий-дивинилового каучука. Эмульсионная полимеризация. Технология и механизм процесса. Овойства и строение каучуков Буна-Ы, Буна-5 и хлоропренового. Полимеризация в растворах. Полиизобутиленовые каучуки. Поликонденсация. Полисульфидные каучуки и др. [c.234]

Исследовано фосфорилирование с помощью пентасульфида фосфора дивинилового каучука и других полимеров . Получены полифосфиновые кислоты, обладающие свойствами ионообменных смол. Фосфорилированный таким способом полиэтилен и бутадиеновый каучук обладают избирательной адсорбционной способностью по отношению к скандию [c.757]

В 1928 г. была организована Лаборатория синтетического каучука Резинотреста при Ленинградском университете. В этой лаборатории за короткие сроки были получены данные, необходимые для строительства опытного завода. Наряду с дальнейшей разработкой способов получения дивинила из спирта и полимеризации его в каучук в этой лаборатории были начаты широкие исследования по изучению свойств и методов применения натрий-дивинилового каучука. Эти исследования показали, что натрий-дивинило-вый каучук (СКБ) без введения в него активных наполнителей имеет низкие прочностные характеристики и подобно другим, известным в то время видам синтетического каучука не может найти практического применения. Однако в смеси с активной сажей [c.603]

Физнко-механические свойства резин из натрий-дивинилового каучука (п, астичкость 0,50), капслнекных различными сажами [c.162]

Большое влияние на качество шин оказывают применяемые каучуки. Для изготовления резиновых смесей шинного производства применяют дивннил-стирольные, натрий-дивиниловые каучуки и натуральный каучук. В производство внедряют новые виды синтетического каучука—изопреновый, бутилкаучук, дающие возможность вместе с дивинил-стирольными каучуками подобрать резиновые смеси с оптимальными свойствами для отдельных элементов шин. Ведутся работы по внедрению в шинное производство г с-1,4-дивинилового, дивинил-метилвинилпиридиновых, смолонаполиенных, уретановых каучуков, значительно повышающих износостойкость резины. [c.409]

В производство внедряют новые виды синтетического каучука—изопреновый, бутилкаучук, дающие возможность вместе с дивинил-стирольными каучуками подобрать резиновые смеси с оптимальными свойствами для отдельных элементов шин. Ведутся работы по внедрению в шинное производство г с-1,4-дивинилового, дивинил-метилвинилпиридиновых, смолонаполиенных, уретановых каучуков, значительно повышающих износостойкость резины. [c.409]

Синтетическиеизопреновые(СКИиСК И-3) и бутадиеновые (дивиниловые) каучуки (СКД) являются наиболее перспективными для использования в шинной промышленности. Изопреновые каучуки СКИ и СКИ-3 по своей структуре и свойствам аналогичны натуральному каучуку. По эластическим свойствам они превосходят все другие синтетические каучуки. Высокая эластичность и усталостная выносливость резин на основе СКИ делает особенно целесообразным использование их в брекере грузовых шин. Бутадиеновый (дивиниловый) каучук СКД также имеет регулярное строение, и резины на его основе по эластичности иногда даже превосходят резины из НК. Резины на основе СКД, содержащие усилители, обладают высоким пределом прочности при растяжении и хорошим сопротивлением тепловому строению. Однако наиболее важной особенностью резин на основе каучука СКД является их очень высокая износоустойчивость, превосходящая износоустойчивость резин на основе любого другого каучука, применяемого в настоящее время в шин- [c.43]

Каучук – виды, получение и применение

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину. С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой. Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук). Ученые занялись поиском решений этой проблемы. И, наконец, в 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе. Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности. Синтетический каучук стал настолько популярен, что к концу 20 века почти полностью вытеснил натуральный каучук.

В настоящее время получают различные виды каучука. Все синтетические каучуки принято классифицировать на:

- Каучуки общего назначения. Используются в массовом производстве таких изделий, как шины, транспортерные ленты, резиновая обувь и т.п., в которых реализуется такое свойство резины как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

- Каучуки специального назначения.Применяеются в производстве изделий, обладающих не только эластичностью, но и стойкостью к воздействию различных агрессивных сред, тепло- и морозостойкостью и другими уникальными свойствами.

Синтетических:

Синтетических:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Сравнительная характеристика и область применения каучуков представлены в таблице, а получение некоторых из них описано в разделе Свойства и получение алкадиенов:

Виды и область применения каучуков:

Вулканизация каучука

Важное практическое значение имеет вулканизированный продукт – резина. Вулканизация каучука представляет собой специально обработанную смесь каучука и серы при воздействии температуры. Линейные молекулы каучука в местах двойных связей сшиваются атомами серы, образуя дисульфидные мостики.. Такой продукт имеет трехмерную структуру и обладает повышенной прочностью, эластичностью, изностойкостью и другими полезными свойствами. При массовой доле серы 1-5 % — продукт эластичный, мягкий; 30% — жесткий, твердый (эбонит).

Состав резины

- Каучук натуральный или синтетический

- Вулканизирующий агент – сера, тиурам , селен, перекиси, ионизирующая радиация.

- Ускорители вулканизации — полисульфиды, оксиды свинца, магния

- Антиоксиданты (вещества замедляющие скорость старения резины) — альдоль, неозон Д, парафин, воск)

- Пластификаторы (вещества, улучшающие эластичность резины) — парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Их массовая доля составляет 8—30 % от массы каучука.

- Наполнители активные и неактивные. Активные наполнители — кремнекислота, оксид цинка; неактивные наполнители — мел, тальк, барит

- Регенерат (продукт переработки старых резиновых изделий и отходов резинового производства).

- Красители — минеральные или органические красящие вещества.

Назначение будущего изделия, условий его эксплуатации, технических требований к нему и т. д. определяет выбор каучука и состава резиновой смеси.

д. определяет выбор каучука и состава резиновой смеси.

Производство изделий из резины включает этапы смешения каучука с ингредиентами в смесителях, изготовления полуфабрикатов и их раскроя, сборки заготовок изделия при помощи сборочного оборудования и вулканизацию изделий в прессах, котлах, автоклавах и др.

Синтетические каучуки, строение, свойства, применение. Проблема синтеза каучуков и решение ее в стране (Личностно-ориентированное обучение на уроках химии)

Цели:

1) образовательные

- обобщить и углубить знания о каучуках, их видах;

- научить записывать уравнения получения синтетических каучуков;

- познакомить учащихся с проблемой синтеза каучуков и ее решением у нас в стране;

- углубить знания о стереорегулярности полимеров;

2) развивающие

- продолжить формирование познавательной активности; развитие умений работать с дополнительными источниками информации, умений фиксировать информацию в виде схем, таблиц;

3) воспитательные

- воспитание патриотических чувств учащихся, гордости за достижения отечественной науки и производства;

- формирование черт социально- направленной личности.

Оборудование: коллекции “Каучуки”, мультимедийное оборудование, клей “Момент”, пробирка с раствором перманганата калия.

Тип урока: комбинированный урок.

План.

1. История открытия и использования природного каучука.

2. Проблема синтеза каучука.

3. Химическое строение натурального и синтетического каучука.

4. Синтез каучуков в Республике Татарстан.

Ход урока

Актуализация опорных знаний (подготовка к восприятию нового материала)

Классификация высокомолекулярных соединений

по происхождению (рисунок 1-2).

Реакции полимеризации, структурное звено, степень полимеризации (дать определение и показать на слайде).

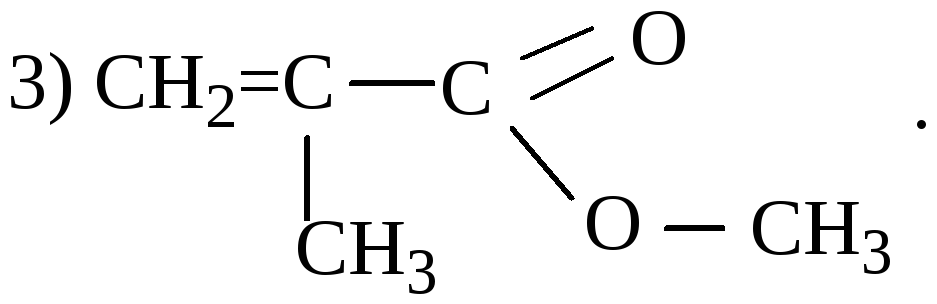

Запишите структурные формулы следующих алкадиенов (рисунок 3):

а) бутадиен-1,3

б) 2-метилбутадиен-1,3

в)2-хлорбутадиен-1,3.

Особенности реакции полимеризации у алкадиенов (по 1,4-положениям).

Демонстрация обесцвечивания раствора перманганата калия (или бромной воды) при добавлении резинового клея (или клея “Момент”) – доказательство непредельного характера свойств каучуков.

1. История открытия и использования природного каучука. (Сообщение ученика, сопровождающееся демонстрацией слайдов).

Презентация

Родина каучука – Центральная и Южная Америка. По берегам реки Амазонки, во влажных жарких тропиках растет необычное дерево, которое называется бразильская гевея. Сок дерева гевеи туземцы назвали каучук (от индейских слов: cao – дерево и Chu – течь, плакать), т.е. “слезы дерева”. В первой половине ХVIII в. образцы каучука попали в Европу. Однако новый материал имел большой недостаток: он сохранял свои полезные свойства (эластичность, водонепроницаемость) только в узком интервале температур. Но после открытия Ч. Гудьиром (1839 г.) и Т. Гэнкоком (1843 г.) процесса вулканизации потребность в каучуке резко возросла (рисунок 4-5). Чтобы современный автомобиль вышел из ворот завода, нужно 250 кг каучука; на каждый самолет в среднем уходит 600кг, а на оборудование крупного военного корабля – почти 70 т каучука.

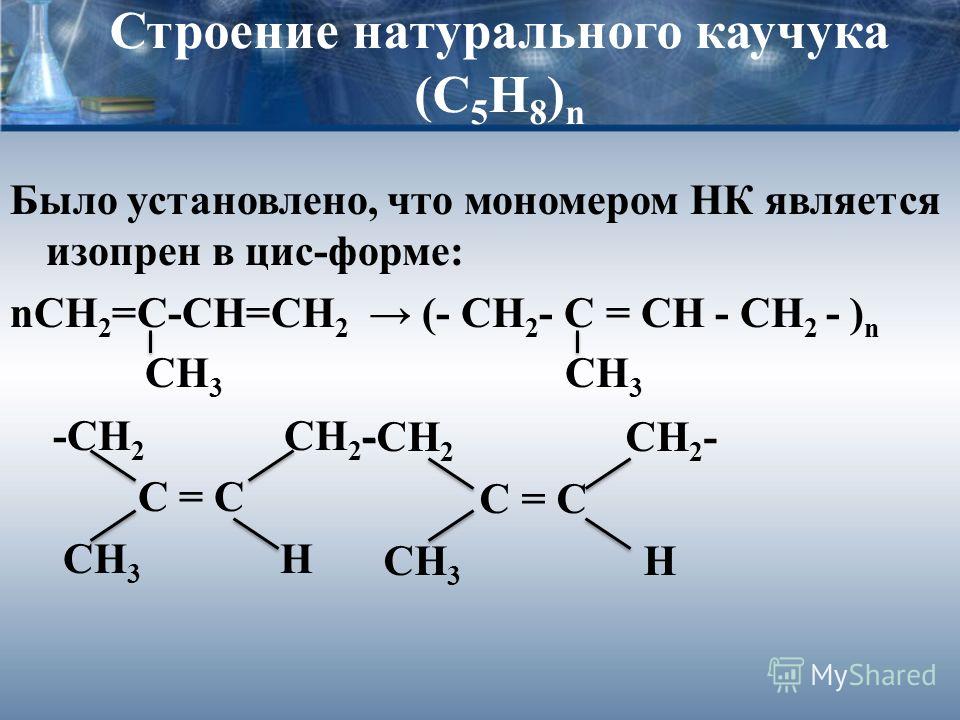

Английский химик М. Фарадей в 1826 г. определил состав каучука: (С5Н8)п. Позднее было установлено, что макромолекулы каучука образованы молекулами изопрена.

Для систематизации знаний о составе, строении и применению каучуков составим таблицу (ученикам розданы заготовки таблицы), в которую будем вносить следующие сведения:

| Название каучука | Структурное звено (строение) | Применение |

| Природный каучук | цис- строение |

изготовление шин, обуви и т. д. д. |

По мере знакомства с СК будем заполнять эту таблицу.

Приложение

2. Проблема синтеза каучука. (Сообщение ученика).

Бурное развитие автомобильной промышленности, особенно после изобретения в1888 г. резиновых пневматических шин, поставило перед химиками задачу производства не натурального, а синтетического каучука.

К началу ХХ в. было разработано уже достаточно много способов получения диеновых углеводородов и превращения их в полимеры, которые стали называть синтетическими каучуками.

Первый завод по производству синтетического каучука был построен в г. Ливеркузен (Германия) в 1916 г. Полимеризации под действием металлического натрия подвергался 2,3 – диметилбутадиен-1,3.

Запишите реакцию полимеризации 2,3–диметилбутадиена-1,3:

Полученный продукт получил название “ метилкаучук”.

Первый синтетический каучук по своим потребительским качествам значительно уступал каучуку натуральному. Изделия из него по-прежнему боялись высоких и низких температур, а автомобильные покрышки истирались в десятки раз быстрее, кроме этого, он был гораздо дороже. Поэтому через два года работы завод в г. Ливеркузене был закрыт.

Первым синтетическим каучуком, прошедшим

испытание “практикой”, стал бутадиеновый

каучук (СКБ), полученный в Советском Союзе по

методу С.В.Лебедева (рисунок 6).

В связи с этим известный американский

изобретатель Т. Эдисон писал: “Известие о том,

что Советы достигли успехов в производстве

синтетического каучука … невероятно. Этого

никак нельзя сделать. Скажу больше, все сообщение

– ложь. Из собственного моего опыта и опыта

других ясно, что вряд ли возможно получение

синтетического каучука вообще особенно в

России”. А тем временем на Казанском заводе СК –

4 и других родственных предприятиях (в Ярославле,

Воронеже, Ефремове) успели выпустить сотни тысяч

тонн этой продукции. Из первых килограммов

продукции, полученной на опытном заводе в 1931 г.,

была изготовлена шина. Ее поставили на

автомобиль, на котором ездил Сергей Васильевич, и

она верой и правдой прослужила 16 тыс. км пробега.

За рубежом подобные производства появились

позже: в Германии—в 1938г., в США—в 1942г.

Из первых килограммов

продукции, полученной на опытном заводе в 1931 г.,

была изготовлена шина. Ее поставили на

автомобиль, на котором ездил Сергей Васильевич, и

она верой и правдой прослужила 16 тыс. км пробега.

За рубежом подобные производства появились

позже: в Германии—в 1938г., в США—в 1942г.

Более половины мирового производства СК расходуется на производство шин, меньше половины – на все остальные виды резиновых изделий для техники (их около 50 тысяч).

3. Химическое строение натурального и синтетического каучука.

Тем не менее синтетическому каучуку никак не удавалось достичь качества натурального полимера. Причину этого удалось разгадать только в 40-х гг. ХХ в.

Дело оказалось в том, что в синтетическом каучуке элементарные звенья с цис-, транс- конфигурацией расположены хаотически. Кроме того, полимеризация протекает не только как 1,4-, но и как 1,2-присоединение, в результате чего образуется полимер с разветвленной структурой (рисунок 7-8):

цис-полибутадиен транс-полибутадиен

Оказалось, что природный полимер имеет цис-расположение заместителей при двойной связи в более чем 97% элементарных звеньев (рисунок 9). Такое расположение групп СН2 , через которые осуществляется связь звеньев в макромолекуле, способствует естественному скручиванию ее в клубок, что и обусловливает высокую эластичность каучука. Это стереорегулярный полимер (демонстрация слайда – рисунок 10-11):

цис-полиизопрен

Встречается в природе и другой

пространственный изомер – транс-полиизопрен:

это гуттаперча (стереонерегулярный или

атактический). Однако этот полимер не обладает

главным свойством каучука – эластичностью.

Впервые получить бутадиеновый каучук стереорегулярного строения удалось в 1957 г. группе советских ученых под руководством академика Бориса Александровича Долгоплоска и члена-корреспондента Академии наук Алексея Андреевича Короткова. По износоустойчивости и эластичности этот полимер превосходил натуральный и получил название дивинилового каучука.

Общим недостатком углеводородных каучуков является их низкая термическая устойчивость, набухание и разрушение в нефтепродуктах (бензин, масла). Этих недостатков лишен хлоропреновый каучук, получаемый полимеризацией 2-хлорбутадиена-1,3 (хлоропрена). Запишите уравнение полимеризации этого вещества. Хлоропреновый каучук используется для изготовления бензо- и маслостойкой резины, трубопроводов для перекачки нефтепродуктов.

Некоторые синтетические каучуки представляют собой сополимеры. Например, бутадиен-стирольный каучук, получаемый сополимеризацией бутадиена-1,3 с винилбензолом, называемым стиролом:

Благодаря уникальной газонепроницаемости бутадиен-стирольный каучук используют для изготовления автомобильных камер, а также транспортных лент. Шины на его основе, по сравнению с массовыми, имеют лучшие характеристики по величине пробега, безопаснее на мокром асфальте.Известный клей “Бустилат” является эмульсией бутадиенстирольного каучука.Сейчас мировое производство каучуков (изопреновых, бутадиеновых, бутадиен-стирольных, хлоропреновых, полиуретановых, силиконовых, акрилатных, этиленпропиленовыех и т.д.) приближается к 10 млн т в год. О применении некоторых из них можно узнать по таблице (рисунок 12).

4. Синтез каучуков в Республике Татарстан. (Сообщение ученика, демонстрация слайда).

В Татарстане синтетические каучуки

производятся на ОАО “Казанский завод

синтетического каучука, продукцией которого

является каучук СКБ, силиконовые и уретановые

каучуки, латексы, полиэфиры, самослипающиеся

ленты, смеси резиновые, автогерметик,

шумоизоляционный материал, антифриз, кровельный

материал ТЭЛКРОВ, строительные мастики,

кровельные мастики, и ПО “Нижнекамскнефтехим”.

Объединение “Нижнекамскнефтехим” – флагман нефтехимии страны (рисунок 13), по многим параметрам не имеющий аналогов в отечественной и мировой практике. От его бесперебойной работы во многом зависит производственный ритм крупнейших в стране предприятий шинной и резинотехнической промышленности, мощностей по производству важнейших видов пластмасс и других полимерных материалов. Потребителями ПО “Нижнекамскшина” являются не только КамАЗ, но и Волжский, Ульяновский, Ижевский, Кременчугский, Минский, Запорожский, Луцкий автозаводы. Кроме того, нижнекамские шинники “обувают” трактора и другую сельскохозяйственную технику во всех регионах страны. Шины с товарным знаком “НК” можно увидеть на дорогах почти 30 стран мира.

Итог урока.

Учитель задает вопрос классу:

– Какие чувства у вас, как гражданина своей страны, возникли в связи с полученными знаниями о синтетических каучуках? (Ученики высказывают свои мнения, говорят о гордости за достижения отечественной науки и промышленности.)

Татарстан – крупнейший центр российской

промышленности, таких ее отраслей, как

машиностроение, нефтепереработка, нефтехимия. В

республике добывается 7 % российской нефти,

производится 16% грузовиков, 35 %полиэтилена, 28 %

автомобильных шин, практически все виды

каучуков. Свои достижения представила делегация

недавно на Первом инвестиционном саммите РТ в

Великобритании. В своем выступлении Президент РТ

М. Шаймиев, приглашая к долгосрочному и

взаимовыгодному сотрудничеству, сказал:

“…Республика Татарстан созрела и располагает

всем необходимым для конкурентоспособного

развития на основе наукоемких и

высокотехнологичных производств”. Именно вам,

подрастающему поколению, предстоит развивать

отечественную науку, участвовать в подъеме

экономики страны. Я надеюсь, что вы сделаете

правильный выбор профессии и внесете достойный

вклад в развитие страны.

Домашнее задание: §50 изучить,

- 1 уровень № 38-40 (в таблицу), стр. 244-245.

- 2 уровень: закончить таблицу, решить задачу (вариант 1 или вариант 2):

- Вариант 1. Какой объем этилового спирта, массовая доля воды в котором составляет 4% (плотность 0,80 г/мл) потребуется для получения 97,2 г бутадиена-1,3 по методу Лебедева, если массовая доля выхода продукта реакции составляет 90%?

- Вариант 2. Дегидратацией этанола (по Лебедеву) можно получить бутадиен-1,3 с выходом 80 %. Для реакции был взят этанол объемом 250 мл, плотностью 0,8 г/мл и массовой долей спирта 92 %. Масса бутадиена равна __________г. (Задание ЕГЭ)

Использованная литература

1.Абалонин Б. Е. Избранные главы химической технологии: учебное пособие для студентов биолого-химических факультетов педвузов. – Ч.2. – Казань: Экоцентр, 2000.

2.Габриэлян О. С. Химия. 10 класс: Настольная книга учителя / О. с. Габриэлян, И. Г. Остроумов. – М.: Дрофа, 2004.

3. Косова О. Ю. Единый государственный экзамен. Химия: справ. материалы, контрол.-трениров. упражнения, расчет. задачи. –Челябинск: Взгляд, 2006.

4. Цветков Л. А. Органическая химия: Учеб. Для учащихся 10 – 11 кл. общеобразоват. учеб. заведений. – М.: ВЛАДОС, 2001.

5. Энциклопедический словарь юного химика / Для среднего и старшего школьного возраста / Составители В. А. Крицман, В. В. Станцо. – М.: Педагогика, 1990.

Бутадиеновый каучук доклад по химии

Доклад по химии. БУТАДИЕНОВЫЙ КАУЧУК. 11 «А» класс. Осипов Сергей. Домодедово 1997г. Знаете ли вы, что … У островов Гаити во время своего путешествия (1493) испанский адмирал Христофор Колумб увидел туземцев, игравшим большим плотным мячом. Хотя это казалось невероятным, но, ударяясь о землю, мяч довольно высоко подскакивал в воздух. Колумб привёз несколько кусков удивительного вещества (каучука) на родину, но в те времена он никого не заинтересовал. … во Франции к 1820г. Научились изготовлять подтяжки и подвязки из каучуковых нитей, сплетённых с тканью. В Англии Макинтош предложил класть тонкий слой каучука между двумя слоями ткани и из этого материала шить водонепроницаемые пальто. Но пальто зимой становилось твёрдым от холода, а летом расползались от жары. … американский изобретатель Чарлз Гудьир (1800 -1860) с 1834г. Упорно пытался «спасти» каучук. Но только в 1839г. Ему повезло. Он положил на печь кусок покрытой каучуком ткани, на которую был нанесён слой серы. Через некоторое время он обнаружил кожеподобный материал (резину). … в нашей стране нет природных источников для получения натурального каучука, поэтому в первые годы советской власти встала проблема синтеза каучука. Под руководством академика С.В. Лебедева в 1932г. впервые в мире было осуществлено промышленное производство синтетического каучука из 1,3-бутадиена. Его получили из этилового спирта, исходным сырьём которого служили зерно и картофель. … в последнее время широкое применение в строительстве получил резиновый линолеум – релин, изготавливаемый главным образом из резины. Релин применяется в виде плиток – резинового паркета. — 2 — БУТАДИЕНОВЫЙ КАУЧУК. Получение. В настоящее время для получения синтетических каучуков в основном используются углеводороды, в данном случае 1,3-бутадиен, содержащиеся в нефтяных газах и продуктах переработки нефти. Производство бутадиенового каучука основывается на полимеризации 1,3-бутадиена в присутствии катализатора: Ch3=CH—CH=Ch3+Ch3=CH—CH=Ch3+… Ch3—CH—CH—Ch3 + +—Ch3 —CH—CH—Ch3—+… (—Ch3—CH—CH—Ch3—)n, где n может достигать нескольких тысяч.

Колумб привёз несколько кусков удивительного вещества (каучука) на родину, но в те времена он никого не заинтересовал. … во Франции к 1820г. Научились изготовлять подтяжки и подвязки из каучуковых нитей, сплетённых с тканью. В Англии Макинтош предложил класть тонкий слой каучука между двумя слоями ткани и из этого материала шить водонепроницаемые пальто. Но пальто зимой становилось твёрдым от холода, а летом расползались от жары. … американский изобретатель Чарлз Гудьир (1800 -1860) с 1834г. Упорно пытался «спасти» каучук. Но только в 1839г. Ему повезло. Он положил на печь кусок покрытой каучуком ткани, на которую был нанесён слой серы. Через некоторое время он обнаружил кожеподобный материал (резину). … в нашей стране нет природных источников для получения натурального каучука, поэтому в первые годы советской власти встала проблема синтеза каучука. Под руководством академика С.В. Лебедева в 1932г. впервые в мире было осуществлено промышленное производство синтетического каучука из 1,3-бутадиена. Его получили из этилового спирта, исходным сырьём которого служили зерно и картофель. … в последнее время широкое применение в строительстве получил резиновый линолеум – релин, изготавливаемый главным образом из резины. Релин применяется в виде плиток – резинового паркета. — 2 — БУТАДИЕНОВЫЙ КАУЧУК. Получение. В настоящее время для получения синтетических каучуков в основном используются углеводороды, в данном случае 1,3-бутадиен, содержащиеся в нефтяных газах и продуктах переработки нефти. Производство бутадиенового каучука основывается на полимеризации 1,3-бутадиена в присутствии катализатора: Ch3=CH—CH=Ch3+Ch3=CH—CH=Ch3+… Ch3—CH—CH—Ch3 + +—Ch3 —CH—CH—Ch3—+… (—Ch3—CH—CH—Ch3—)n, где n может достигать нескольких тысяч.

Каучук

ВВЕДЕНИЕ

Каучук существует столько лет, сколько и сама природа. Окаменелые остатки каучуконосных деревьев, которые были найдены, имеют возраст около 3 миллионов лет. Каучук на языке индейцев Амазонки произносится као-чу, и означает – слёзы дерева. Каучуковые шары из сырой резины найдены среди руин цивилизаций инков и майя в Центральной и Южной Америке, которым не менее 900 лет.

Каучуковые шары из сырой резины найдены среди руин цивилизаций инков и майя в Центральной и Южной Америке, которым не менее 900 лет.

Впервые с каучуком познакомился Христофор Колумб, во время второго путешествия на американский континент. Он и его команда увидели индейцев, игравших чёрными мячами. Их скатывали из загустевшего млечного сока, вытекавшего из порезов на коре гевеи бразильской.

Индейцы делали из них непромокаемые калоши, которые в жару прилипали к ногам, а растянувшись, больше уже не сжимались.

Но ещё до этого туземцы Юго-Восточной Азии о резине (каучуке), сделанной из “сока” гевеи, которой они обмазывали свои корзины и кувшины, чтобы сделать их водонепроницаемыми!

“Каучук”, о котором Колумб рассказал европейцам, долго оставался просто заморской диковинкой. Его первое научное описание было сделано во Франции в академии наук Шарлем Кондамином в 1739 году. В конце Хох века каучук исследовали такие учёные, как Г.Бушард, Г.Вильямсон, К.Гарриес, И.И.Остросмысленский, М.Г.Кучеров, Б.В.Бызов. Но лишь первооткрыватель фотосинтеза Джозефер Пристли впервые нашёл ему применение. Он стал стирать кусочком каучука карандашные линии, то есть изобрёл чертёжную “резинку”. А в 1819 году американский фабрикант Макинтош стал производить знаменитые непромокаемые плащи. Ткань покрывалась плёнкой из каучука. Но эти плащи были хрупкими в холод и липкими в жару. В 1823 году Франция начала изготовлять из каучука подтяжки и подвязки.

В 1839 году американский учёный Чарльз Гудайр научился устранять эти недостатки, открыв вулканизацию.

ОСНОВНАЯ ЧАСТЬ

ПРИРОДНЫЕ КАУЧУКОНОСЫ

Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент натурального каучука – углеводород полиизопрен (91%-96%).В зависимости от того, в каких тканях накапливается каучук, каучуконосные растения делят на:

а) латексные – каучук в млечном соке,

б) паренхимные – каучук в корнях и стеблях

в) хлоренхимные – каучук в листьях и зелёных тканях молодых побегов.

Промышленное значение имеют латексные деревья, которые не только накапливают каучук в большом количестве, но и легко его отдают; из них наиважнейшее – гевея бразильская, дающая 96% мирового производства каучука.

Травянистые латексные каучуконосные растения из семейства сложноцветных (кок – сагыз, крым -сагыз и другие) произрастающие в умеренной зоне, в том числе в южных республиках, содержащие каучук в небольшом количестве в корнях, промышленного значения не имеют.

Среди травянистых растений России есть всем знакомые одуванчик, полынь и молочай которые тоже содержат млечный сок.

Каучуконосы лучше всего произрастают не далее 10 градусов от экватора на север и на юг. Поэтому полоса шириной 1300 километровпо обе стороны экватора известна как “каучуковый пояс”.

Дело в том, что для каучуконосов требуется очень тёплый влажный климат и плодородная почва. Развитие автомобильной промышленности значительно повысило потребности в резине и, соответственно, в каучуке. Поэтому появились новые плантации гевей: молодые деревца из Южной Америки посадили в Малайзии, Цейлона и Индонезии. Они отлично прижились и дают большой урожай.

Латекс состоит из мельчайших частичек жидкости, твёрдых частиц и других примесей. Только около 33% латекса составляет каучук, 66% вода и около 1% другие вещества.

СЫРЬЁ ДЛЯ ПРОИЗВОДСТВА ИСКУССТВЕННОГО КАУЧУКА

Так как производство природного каучука, там, где не растут каучуконосы, невозможно, то велись работы по получению искусственного каучука. В результате многолетней работы академика С.В.Лебедева был разработан способ получения искусственного каучука. И в 1932 году было налажено промышленное производство каучука.

В разработке синтеза каучука С.В.Лебедев пошёл по пути подражания природе. Поскольку натуральный каучук – полимер диенового углеводорода, то С.В.Лебедев воспользовался также диеновым углеводородом, только более простым и доступным – бутадиеном. Сырьём для получения бутадиена служит этиловый спирт С2Н5ОН: Н Н Н Н Н-С-С -С-С-Н === СН2=СН-СН=СН2 + 2Н2О + Н2 Синтетические каучуки, превосходя натуральный по отдельным показателям, уступали ему в одном свойстве – эластичности. Между тем это свойство является основополагающим при изготовлении таких изделий, как автомобильные и авиационные шины, испытывающие во время движения многократные деформации. Натуральный каучук – это изопреновый каучук. Поэтому перед учёными стояла задача получить изопреновый каучук. Синтез такого каучука был осуществлён. Но свойств натурального каучука в полной мере достичь не удавалось. Причину этого установили, когда изучили пространственное строение натурального каучука. Оказалось, что он имеет стереорегулярное строение, группы -СН2- в макромолекулах каучука расположены не беспорядочно, а по одну и ту же сторону двойной связи в каждом звене, то есть находятся в цис-положении Полимеризация бутадиена по способу С.В.Лебедева проводится в присутствии катализатора – металлического натрия. Получаемый по этому способу каучук обладает хорошей водо- и газонепроницаемостью. Для повышения прочности и эластичности он, как и натуральный каучук, подвергается вулканизации. Широкое использование бутадиенового каучука для производства разнообразных резиновых изделий сыграло большую роль в развитии мира. Теперь произошли серьёзные изменения в сырьевой базе производства каучука. Со времён С.В.Лебедева сырьём для бутадиена служил этанол, а на его производство шли зерно и картофель. Интересы экономики требовали более доступных источников сырья. В настоящее время для синтеза каучука используются углеводороды, содержащиеся в нефтяных газах и в продуктах переработки нефти. Бутадиен образуется при дегидрировании бутана: СН2-СН= СН-СН2 === СН2=СН-СН=СН2 + 2Н2 ______ ______ Изопрен может быть получен из изопентана (2 – метил бутана): СН3-СН-СН2-СН3 === СН2.=С-СН=СН2 + 2h3 СН3 СН3 Если же ресурсы изопентана недостаточны, можно подвергнуть изомеризации н-пентан: СН3-СН2-СН2-СН2-СН3 ==СН3-СН-СН2-СН3 СН3 ПРОИЗВОДСТВО НАТУРАЛЬНОГО КАУЧУКА. Сейчас в мире 30% производимого каучука собирается на плантациях. Гектар плантаций гевеи бразильской даёт в год от 950 до 2000 килограмм каучука в год. Собирают латекс порциями по 45-60 грамм. Можно представить, какая кропотливая работа у сборщиков. Затем собранный каучук коагулируют, действием кислоты, фильтруют и спрессовывают в гранулы.

ПРОИЗВОДСТВО СИНТЕТИЧЕСКОГО КАУЧУКА.

Подобно тому, как натуральный каучук получают из латекса, искусственный каучук получают из синтетического латекса. Вид синтетического каучука, производимый в больших количествах, называют каучуком общего назначения. Он вырабатывается из двух основных составляющих веществ: бутадиена – 1,3 и стерина. Бутадиен – 1,3 – это газ, получаемый из нефти, а стерина – жидкость, производимая из нефти и угля. Бутадиен – 1,3 и стерин закачиваются в большие контейнеры, содержащие мыльный раствор. Мыльный раствор облегчает процесс формирования частичек каучука. Добавляются катализаторы. Когда смесь в контейнере перемешивается, она постепенно превращается, в белую, молочного цвета жидкость – синтетический латекс. Синтетический латекс внешне очень сходен с натуральным. Когда синтетический латекс приобретает нужную кондицию, добавляются ингибиторы, чтобы остановить реакцию. Затем латекс перекачивают в другой контейнер с кислотой и соляным раствором. Там он свёртывается. Свернувшиеся кусочки каучука выглядят серыми крупинками. Они омываются, чтобы удалить ненужные химические вещества, синтетический каучук просушивается и спрессовывается в гранулы. Существуют разные виды синтетического каучука. Они вырабатываются путём добавления различных дополнительных веществ или соединения их особым образом. Синтетические каучуки, превосходя натуральный по отдельным показателям, уступали ему в одном свойстве – эластичности. Между тем это свойство является основополагающим при изготовлении таких изделий, как автомобильные и авиационные шины, испытывающие во время движения многократные деформации. Натуральный каучук – это изопреновый каучук. Поэтому перед учёными стояла задача получить изопреновый каучук. Синтез такого каучука был осуществлён. Но свойств натурального каучука в полной мере достичь не удавалось. Причину этого установили, когда изучили пространственное строение натурального каучука. Оказалось, что он имеет стереорегулярное строение, группы -СН2- в макромолекулах каучука расположены не беспорядочно, а по одну и ту же сторону двойной связи в каждом звене, то есть находятся в цис-положении: СН3 Н СН3 СН2-} С=С С=С {-СН2 СН2- } {-СН2 Н цис – форма транс – форма Такое расположение групп -СН2-, через которые осуществляется связь звеньев в макромолекуле, способствует естественному скручиванию её в клубок, что и обуславливает высокую эластичность каучука. В случае же транс – строения звеньев макромолекулы оказываются более вытянутыми и такой эластичностью не обладают. В условиях синтеза стереорегулярное строение не получалось и это отражалось на свойствах полимера. Но проблему синтеза изопренового каучука всё же удалось решить. Были найдены катализаторы, которые обеспечивают стереорегулярную укладку в растущую полимерную цепь, поэтому удаётся создавать каучук по свойствам аналогичный натуральному. Получен и бутадиеновый каучук стереорегулярного строения – дивиниловый. СВОЙСТВА КАУЧУКОВ, Вулканизация каучука. Натуральный и искусственный каучуки преимущественно используются в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Из смеси каучука с серой, наполнителями (сажа С, мел СаСО3, оксид цинка ZnО) и другими веществами формуют нужные изделия и нагревают. При этих условиях атомы серы вступают в химическое взаимодействие с линейными молекулами каучука по месту некоторых двойных связей и собою как бы “сшивают” молекулы друг с другом На примере бутадиенового каучука это можно представить так: S -СН2-СН-СН-СН2-СН2-СН=СН-СН2- :.. S -СН2-СН-СН-СН2-СН2-СН=СН-СН2- .:. S Подобным образом устанавливаются связи и со многими другими молекулами. Вместо молекул линейной структуры образуются гигантские молекулы, имеющие три измерения в пространстве. Полимер приобретает пространственную структуру. Если к каучуку добавить серы больше, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся “сшитыми” в очень многих местах и материал утратит эластичность, станет твёрдым – получится эбонит.

ВИДЫ КАУЧУКОВ И ИХ ПРИМЕНЕНИЕ. ________________________________________________________________________________________ название каучука исходные вещества формула свойства и применение _______________________________________________________________________________________ изопреновый СН2=С-СН=СН2 СН3 Н сходен по свойствам с натуральным каучуком. СН3 С=С в производстве шин. 2-метил-бутадиен-1,3 {-СН2 СН2-}n бутадиеновый СН2=СН-СН=СН2 Н СН2-}n водо- и газонепроницаем, бутадиен-1,3 в производстве кабелей, С=С обуви, принадлежностей быта. {-СН2 Н нерегулярное строение дивиниловый СН2=СН-СН=СН2 Н Н более эластичен, чем природ – бутадиен-1,3 ный. В производстве шин. С=С {-СН2 СН2-}n регулярное строение хлоропреновый СН2=С-СН=СН2 {-СН2-С=СН-СН2-}n устойчив к воздействию: (наирит) высоких температур, бензи- СI СI нов, масел. в производстве 2-хлорбутадиен-1,3 кабелей, трубопроводов для перекачки бензинов, нефти. бутадиен- СН2=СН-СН=СН2 (-СН2-СН=СН-СН2-СН-СН2-)n водо- и газонепроницаем, стирольный бутадиен-1,3 недостаточно жароустойчив. СН2=СН-С6Н5 С6Н5 в производстве лент транспор- стирол тёров, автокамер. Бутадиенакри- СН2=СН-СН=СН2 (-СН2-СН=СН-СН2-СН2-С-)n устойчив к действию бензи- лонитрильный бутадиен-1,3 нов и масел СН2=С-СN СN Акрилонитрил ПРАКТИЧЕСКАЯ ЧАСТЬ. Попытаемся получить в лабораторных условиях натуральный каучук, используя для этого млечный сок фикуса 1) Проводим сбор латекса. Для этого отрезаем несколько молодых листьев, собираем выделившийся сок и, взвешиваем его, так как приведённые далее количества веществ указываются из расчёта на каждые 30 грамм латекса. 2) Добавляем к собранному латексу 50 миллилитров 40% раствора хлорида аммония NН4СI или 50 миллилитров 25% раствора хлорида кальция СаСI2. Для разрушения оболочки окружающей частички каучука. 3) Через 30 минут приливаем к полученному раствору 50 миллилитров 96% С2Н5ОН. После этого частицы каучука будут слипаться в капли. 4) Через 5-6 минут фильтруем раствор через марлю. 5) Собираем отфильтрованный каучук стеклянной палочкой предварительно нагретой до температуры 55-60 градусов Цельсия. Из такого каучука резина не получится, но испытать свойства каучука можно Общий выход каучука (из 30 грамм латекса) колеблется от 6,5 до 9 грамм. Аналогичным образом можно получить каучук из млечного сока одуванчика. СПИСОК ЛИТЕРАТУРЫ: 1)”Энциклопедия школьника.” 2)”Всё обо всём.” 3)”Пособие для поступающих в ВУЗы.” 4)”Пособие по химии.” И.Г.Хомченко. 5)”Мир химии.” 6)”Учебник по химии для 10 класса.” 7)”Учебник по химии для 11 класса.” 8)”Руководство по химии для поступающих в ВУЗы.” 9)”Химия 7-11″Г.Е.Рудзитис, Ф.Г.Фельдман. 10)”Органическая химия 10.” А.С.Цветков.

Reverend Rubber

Пункт назначения Саут-Бенд, Индиана:Преподобный Резин

| Главное меню | PSLC | Далее>

Это конец 1800-х годов, и химики всего мира терпят неудачу в синтезе каучука. Проблема в том, что они пытаются дублировать структуру натурального каучука, пытаясь дублировать свойства. Требуется католический священник, работающий над совершенно не связанным проектом, чтобы найти формулу синтетического каучука, которая работает.

14 февраля 1878 года в городке Хансбеке, Бельгия, родился ребенок по имени Юлиус Артур Ньюланд.В то время никто не обратит на это внимания, но этот маленький ребенок окажет большое влияние на промышленность синтетического каучука.

В 1880 году семья Ньюлэнд иммигрирует в Саут-Бенд, штат Индиана, недалеко от Нотр-Дама. По мере того, как мальчик подрастает, он начинает интересоваться ботаникой и, естественно, поступает в ближайший университет, Нотр-Дам, где изучает латынь, греческий язык и ботанику, играет на гитаре и готовится стать католическим священником.

Получив степень бакалавра в Нотр-Дам, Ньюленд поступает в аспирантуру Католического университета Америки в Вашингтоне, округ Колумбия.С. и начинает свои исследования ацетилена и, случайно, синтетического каучука. Будучи аспирантом, Ньюланд увлекается газом и активно его исследует. Как священник, рукоположенный в 1903 г., и соискатель докторской степени, Ньивланд пишет «Некоторые реакции ацетилена», в которых он описывает процедуру реакции ацетилена с трихлоридом мышьяка в присутствии хлорида алюминия с образованием ядовитого газа, который позже будет получен. и назвал Lewisite своим нелюбимым открытием.

Получив докторскую степень, отец Ньюлэнд возвращается в Саут-Бенд, чтобы занять должность профессора ботаники, чтобы профинансировать свою единственную страсть за пределами Церкви: исследования ацетилена. В 1906 году отец Ньюлэнд пропускает свой любимый газ через раствор хлоридов меди и щелочных металлов и невольно начинает заниматься производством синтетического каучука. Единственное, что он знает, – это то, что эта реакция приводит к появлению специфического запаха, но не к твердым или жидким продуктам. Проходят годы, и неоднократные попытки преподобного выявить этот загадочный продукт терпят неудачу.В 1918 году отец Ньюлэнд становится профессором органической химии, и это звание не впечатляет стойкий газ, поскольку он бросил вызов 14-летним попыткам изоляции. Затем, в 1920 году, происходит прорыв.

При изменении катализатора и кислотности смеси скорость и конверсия реакции значительно увеличиваются. Добившись успеха, отец Ньювланд настраивает устройство для сбора газа и с удивлением обнаруживает, что он собрал желтоватое масло в дополнение к газу.Масло идентифицируется как дивинилацетилен , которое, если оставить его в покое, превратится в желе, а затем в твердую смолу, которая имеет тенденцию взрываться при обращении с ним. Несмотря на опасность, отец Ньюлэнд и его группа продолжают исследования с маслом. В один роковой день 1923 года они вступили в реакцию дивинилацетилена с дихлоридом серы и получили вещество с эластичными свойствами, напоминающими резину. Этот продукт слишком пластиковый для коммерческого использования, но преподобный теперь знает, что он занимается резиновым бизнесом, и, что характерно, не испытывает особого восторга.

Два года спустя, читая лекцию перед собранием химиков-органиков в Рочестере, штат Нью-Йорк, отец Ньюлэнд небрежно упоминает об открытии. Доктор Элмер К. Болтон из лабораторий DuPont обратил на это внимание. Он и его коллеги активно искали синтетический каучук с некоторым упором на ацетилен, но встретили то же разочарование, что и все предыдущие попытки создания синтетического каучука. После заключения патентов команда из 28 ученых DuPont во главе с Уоллесом Карозерсом официально берет на себя коммерческую разработку открытия преподобного.

Первые образцы дивинилацетиленового каучука стали большим разочарованием. Нет двух образцов с одинаковыми свойствами, и все образцы не могут сохранять свою эластичность в течение удовлетворительного периода времени. Из-за желтого масла ученые DuPont сосредоточили свое внимание на его младшем брате, газе , моновинилацетилене . Отец Ньюлэнд предлагает обработать газ хлористым водородом и получить тонкую прозрачную жидкость, названную хлоропреном .

При полимеризации хлоропрен образует эластичный материал, очень похожий на полностью вулканизированный каучук, за исключением того, что новый материал устойчив к разложению маслом, солнечным светом и воздухом, а хлорпреновый каучук не требует добавления серы для вулканизации. Полихлоропрен с низким молекулярным весом продается под торговым наименованием DuPrene, а позже – под неопреном, как специальный каучук, и на него мало внимания обращают. Почему? Публика привыкла слышать о прекрасном новом синтетическом каучуке, который обычно оказывался бесполезным при тестировании.После того, как шины изготовлены и испытаны компанией Dayton Rubber Manufacturing Co. в Дейтоне, штат Огайо, и в июне 1934 года выпущен отчет об удовлетворительных характеристиках, публика начинает обращать на это внимание. Благодаря устойчивости синтетического материала к химическим веществам и элементам вскоре производство хлоропренового каучука идет полным ходом.

У отца Ньюланда есть пара туфель из дюпрена для туфель, которые он носит во время турне по Европе в 1934 году. Подошвы туфлей изнашиваются, а каблуки переходят на другую пару.У него также есть набор перьевых ручек из дюпрена, сделанный в подарок Папе, но он забывает его принести.

Многие забывают об отце Ньюланде. Он был скромным человеком, который оставался в основном в своей лаборатории, часто ел и спал там, растянувшись на лабораторном столе, свернув лабораторный халат вместо подушки. Он отказался от гонорара за свое творение из-за своей клятвы в бедности в качестве священника. Тем не менее, мы не должны забывать об этом создателе хлоропрена, возможно, крупнейшем деятеле промышленного изобретения.

Так что в следующий раз, когда вы будете в Саут-Бенде, помните, что футбольный стадион – это всего лишь второй по величине в Нотр-Даме.

Тем временем…

Когда в 1923 году отец Ньюланд обнаруживает, как сделать хороший синтетический каучук из ацетилена, мир не замечает этого. Вот несколько вещей, которые они замечают.

Гражданская война в Ирландии заканчивается, и ирландцы завоевывают независимость от Великобритании. (Бой ирландца и священника из Нотр-Дама. Совпадение?)Родилась Турецкая Республика.

Первая 24-часовая гонка на выносливость для спортивных автомобилей проходит в Ле-Мане, Франция.(Готов поспорить, они используют много резины!)

Рекомендации

- 1. Бэррон, Гарри. Современные синтетические каучуки , 3-е изд. Лондон: Chapman & Hall, Ltd., 1949.

2. Герберт, Вернон и Аттилио Бизио. Синтетический каучук: успешный проект . Вестпорт, Коннектикут: Greenwood Press, 1985.

3. Ховард, Фрэнк А. Буна-каучук: зарождение индустрии , Д. ван Ностранд Компани, Инк., 1947.

4.Вольф, Ховард и Ральф. Каучук: история славы и жадности . Нью-Йорк: Ковичи, Фриде, 1936.

1,3-БУТАДИЕН | 106-99-0

1,3-БУТАДИЕН Химические свойства, применение, производство

Описание

1,3-Бутадиен представляет собой простой сопряженный диен. Это бесцветный газ с легким ароматическим или бензиновым запахом, несовместимый с фенолом, диоксидом хлора, медью и кротоновым альдегидом.Газ тяжелее воздуха и может перемещаться по земле; возможно дальнее зажигание. Это важный промышленный химикат, используемый в качестве мономера при производстве синтетического каучука. Большая часть бутадиена полимеризуется для производства синтетического каучука. В то время как полибутадиен сам по себе является очень мягким, почти жидким материалом, полимеры, полученные из смесей бутадиена со стиролом или акрилонитрилом, такие как АБС, являются одновременно прочными и эластичными. Бутадиен-стирольный каучук – это материал, наиболее часто используемый для производства автомобильных шин.Меньшие количества бутадиена используются для производства нейлона через промежуточный адипонитрил, другие синтетические каучуковые материалы, такие как хлоропрен, и сульфолан в качестве растворителя. Бутадиен используется в промышленном производстве циклододекатриена посредством реакции тримеризации.1,3-Бутадиеновая структура

Физические свойства

Бесцветный газ со слабым ароматическим запахом или запахом бензина. Экспериментально определенное обнаружение а пороговые концентрации запаха распознавания были равны 1.0 мг / м 3 (0,45 частей на миллион v ) и 2,4 мг / м 3 (1,1 ppmv) соответственно (Hellman, Small, 1974).использует

1,3-Бутадиен – это нефтепродукт, получаемый каталитическим крекингом нафты или легкой нефти или дегидрированием бутенеор-бутана. Он используется для производства бутадиен-стирольного эластомера (для шин), синтетического каучука, термопластичных эластомеров, материалов для упаковки пищевых продуктов, а также при производстве адипонитрила. Он также используется для синтеза органических веществ методом конденсации Дильса – Альдерса.использует

Синтетические эластомеры (стирол-бутадиен, полибутадиен, неопрен, нитрилы), смолы АБС, промежуточные химические соединения.1,3-Бутадиен может подвергаться четырехкомпонентной реакции сочетания с арильными реагентами Гриньяра и алкилфторидами в присутствии никелевого катализатора с образованием 1,6-октадиенового углеродного соединения, замещенного алкильными и арильными группами в 3- и 8-положениях. .

1,3-Бутадиен является полезным диеном для реакции Дильса-Альдера.

Его можно использовать в синтезе:

- 1-Силилзамещенные 1,3-бутадиены, катализируемые [RuHCl (CO) (PCy3) 2] -катализируемым силилирующим сочетанием концевых (E) -1,3-диенов с винилсиланами.

- Синтетический каучук и термопластические смолы.

- Дисилилированные димеры в результате реакции с хлорсиланами.

- Окта-2,7-диен-1-ол путем гидродимеризации, катализируемой палладием.

использует

Одно из основных применений 1,3-бутадиена было в изготовление синтетического каучука. Среди видов синтетический каучук с 1,3-бутадиеном стирол-бутадиеновые и нитрил-бутадиеновые каучуки. Цис-полибутадиен также является наполнителем и заменителем для каучука, а транс-полибутадиен является вид резины с необычными свойствами.1,3-Бутадиен также широко используется для различные полимеризации при производстве пластмасс. Он сочетается с активированными олефинами в Реакция Дильса-Альдера с образованием гидроароматических углеводородов. 1,3-Бутадиен подвергается 1,4-циклизации с реагентами, содержащими серу, кислород, и азот.

Определение

ChEBI: бутадиен с ненасыщенностью в положениях 1 и 3.Методы производства

За исключением небольшого количества бутадиена, производимого оксидегидрирование н-бутана, образуется большая часть бутадиена коммерчески как побочный продукт производства этилена при паровом крекинге углеводородных потоков.это отделены и очищены от других компонентов путем экстракции перегонкой с использованием ацетонитрила и диметилформамида в качестве растворители.Общее описание

Ингибированный бутадиен представляет собой бесцветный газ с ароматным запахом. 1,3-БУТАДИЕН поставляется в виде сжиженного газа под давлением его паров. Контакт с жидкостью может вызвать обморожение. 1,3-БУТАДИЕН легко воспламеняется. Его пары тяжелее воздуха, и пламя может очень легко вернуться к источнику утечки.1,3-БУТАДИЕН может вызывать удушье при вытеснении воздуха. 1,3-БУТАДИЕН должен транспортироваться ингибированным, поскольку бутадиен склонен к полимеризации. Если в контейнере происходит полимеризация, 1,3-БУТАДИЕН может сильно разорваться. При длительном воздействии огня или сильной жары контейнеры могут сильно разорваться и взорваться. 1,3-БУТАДИЕН используется для производства синтетического каучука и пластмасс, а также для производства других химикатов.Реакция воздуха и воды

Легковоспламеняющиеся. При контакте с воздухом бутадиен может образовывать взрывоопасные перекиси, которые могут взорваться от небольшого тепла или удара.Твердый бутадиен поглощает достаточно кислорода при давлении ниже атмосферного, чтобы 1,3-БУТАДИЕН резко взорвался при нагревании чуть выше его точки плавления [Ind. Англ. Chem. 51: 733 1959].Профиль реактивности

Бесцветный газ 1,3-БУТАДИЕН может реагировать с окисляющими реагентами. При длительном контакте с воздухом 1,3-БУТАДИЕН образует взрывоопасные перекиси. Они чувствительны к теплу или шоку; может происходить внезапная полимеризация [Scott, D. A., Chem. Англ. Новости, 1940, 18, с.404]. Полипероксиды бутадиена не растворяются в сжиженном бутадиене (т.п. -113 ° С, б. п. -2,6 ° C) и постепенно отделяются, что приводит к локальному нарастанию концентрации. Саморазогрев в результате самопроизвольного разложения приведет к взрыву [Hendry, D. G. et al., Ind. Eng. Chem., 1968, 7, с. 136, 1145]. Взрывается при контакте с тетрагидроборатом алюминия, потенциально взрывоопасная реакция с диоксидом хлора (пероксидом) и кротоновым альдегидом (выше 180 ° C). Реакция с нитритом натрия приводит к образованию самовоспламеняющегося продукта [Sax, 9-е изд., 1996, с. 539].Опасность

Подтвержденный канцероген.Раздражает при высоком концентрация. Легковоспламеняющийся газ или жидкость, пределы взрываемости в воздухе 2–11%. Может образовывать взрывчатое вещество перекиси при контакте с воздухом. Должен быть заблокирован при хранении и транспортировке. Часто используемые ингибиторы представляют собой ди-н-бутиламин или фенил-β-нафтиламин. Хранение обычно находится под давлением или в изолированном помещении. танкиОпасность для здоровья

Было обнаружено, что токсичность 1,3-бутадиена очень низкая для людей и животных. Это удушающее средство. У людей слабые токсические эффекты могут наблюдаться при воздействии 2000 ppm в течение 7 часов.Симптомами могут быть галлюцинации, искаженное восприятие и раздражение глаз, носа и горла. Более высокие концентрации могут вызвать сонливость, головокружение и наркоз. Высокие дозы 1,3-бутадиена токсичны для животных при вдыхании и контакте с кожей. Отмечены общие анестезирующие эффекты и угнетение дыхания. Концентрации 25–30% могут быть смертельными для крыс и кроликов. Контакт со сжиженным газом может вызвать ожоги и обморожения.Воздействие 1,3-бутадиена вызвало рак желудка, легких и крови у крыс и мышей.Предполагается, что это канцероген для человека. Это мутаген и тератоген.

Пожарная опасность

Поведение в огне: Пары тяжелее воздуха и могут распространяться на значительное расстояние до источника возгорания и вспышки. Контейнеры могут взорваться в огне из-за полимеризации.Использование материалов

1,3-Бутадиен не вызывает коррозии и может быть использован с любыми распространенными металлами. Рекомендуется сталь для резервуаров и трубопроводов в бутадиеновой промышленности некоторые авторитеты.При использовании с пластиками совместимость должно быть подтверждено. Сварной, а не аналогично рекомендуются резьбовые соединения потому что 1,3-бутадиен имеет тенденцию к утечке даже через очень маленькие отверстия. Если используются резьбовые соединения, График 80 следует использовать трубу. До того, как подвергнуться воздействию 1,3-бутадиен, который не ингибируется, железные поверхности следует обработать соответствующим редуцирующим агент, такой как нитрит натрия, потому что полимеризация ускоряется кислородом (даже если присутствует как в закиси железа), а также нагреванием.Профиль безопасности

Подтвержденный канцероген с экспериментальными канцерогенными и неопластигенные данные. Экспериментальный тератоген. Сообщены данные о мутации. Вдыхание высоких концентраций может вызвать бессознательное состояние и смерть. Человек системные эффекты при вдыхании: кашель, галлюцинации, искаженное восприятие, изменения в поле зрения и другиеФизиологические эффекты

При вдыхании в высоких концентрациях 1,3-бутадиен обладает обезболивающим или легким наркотическим действием, которое похоже, варьируется в зависимости от человека.Вдыхание Сообщается о I процентной концентрации в воздухе. не оказывать никакого воздействия на дыхание или кровь давление отдельных лиц. Однако такое воздействие может вызвать учащение пульса и вызывает ощущение покалывания и сухости в нос и рот. Вдыхание в более высоких концентрациях привел к нечеткости зрения и тошноте у некоторых лиц. Чрезмерное вдыхание количество приводит к прогрессирующей анестезии, раздражению глаз, легких и носовых ходов. Экспозиция до 25-процентной концентрации в течение 23 минут оказался фатальным в одном случае.Нет кумулятивного действие на кровь, легкие, печень или почки было сообщено. Поскольку 1,3-бутадиен жидкий быстро испаряется, длительный контакт между жидкий бутадиен и кожа вызывает замораживание ткань. Если жидкость бутадиен может оставаться в ловушке в одежде или в обуви.OSHA пришло к выводу, что есть веские доказательства воздействие 1,3-бутадиена на рабочем месте представляет повышенный риск смерти от рака Лимфокематопоэтическая система. ACGIH классифицировал 1,3-бутадиен как “подозреваемый канцероген для человека “.Национальная токсикология Программа классифицировала 1,3-бутадиен как демонстрируя явные доказательства канцерогенности.

Канцерогенность

1,3-Бутадиен известен как канцероген для человека на основании достаточных доказательств канцерогенности, полученных в исследованиях на людях, включая эпидемиологические и механистические исследования. 1,3-Бутадиен был впервые включен в Пятый ежегодный отчет о канцерогенных веществах в 1989 году как канцероген для человека, который обоснованно предполагался на основании достаточных доказательств канцерогенности, полученных в результате исследований на экспериментальных животных.Список был пересмотрен в Девятом отчете о канцерогенных веществах в 2000 г. и был признан известным как канцероген для человека.Источник

Schauer et al. (2001) измеряли уровни выбросов органических соединений для летучих органических соединений, полулетучих органических соединений в газовой фазе и органических соединений в фазе частиц. от жилого (камина) сжигания сосны, дуба, эвкалипта. Эмиссия в газовой фазе Норма 1,3-бутадиена составила 177 мг / кг сожженной сосны. Уровни выбросов 1,3-бутадиена не были измеряется при сжигании дуба и эвкалипта.Судьба окружающей среды

Поверхностная вода. Расчетный период полураспада 1,3-бутадиена в модельной реке глубиной 1 м, течение 1 м / сек, а скорость ветра 3 м / сек составляет 3,8 ч (Lyman et al., 1982).Фотолитик. Сообщалось о следующих константах скорости реакции 1,3-бутадиена и ОН радикалы в атмосфере: 6,9 x 10 -11 см 3 / молекула · сек (Atkinson et al., 1979) и 6,7 x 10 -11 см 3 / молекула · сек (Sablji? and Güsten, 1990).Аткинсон и Картер (1984) сообщили о константе скорости 6,7–8,4 x 10 -11 см 3 / молекула · сек для реакции 1,3-бутадиена и озона в атмосфере. Константы скорости реакции фотоокисления составляли 2,13 x 10 -13 и 7,50 x 10 -18 см 3 / молекула · сек. сообщили о реакции 1,3-бутадиена и NO3 (Benter and Schindler, 1988; Sablji? и Гюстен, 1990). Период полураспада в воздухе реакции 1,3-бутадиена с радикалами NO3 составляет 15 ч. (Аткинсон и др., 1984а).

Химическая / физическая. Полимеризуется в присутствии кислорода, если нет ингибитора (Хоули, 1981).

склад

1,3-Бутадиен хранится в прохладном и хорошо вентилируемом помещении, отделенном от горючих и окисляющих веществ. Небольшие количества стабилизаторов, таких как о-дигидроксибензол, п-трет-бутилкатехол или алифатические меркаптаны, добавляют для предотвращения его полимеризации или образования пероксидов. Баллоны хранятся в вертикальном положении и защищены от физических повреждений.Вывоз мусора

Утилизация 1,3-бутадиена путем вентиляции, сжигания, используя подходящую факельную систему или другие средства могут подлежать разрешению со стороны федерального, государственные, провинциальные или местные правила. Лица связанных с утилизацией 1,3-бутадиена, следует проверьте в природоохранных органах юрисдикция для определения применимости разрешительные правила на деятельность по утилизации.ДОСТУПНЫЕ СОРТЫ