Дивиниловый каучук: Синтетический каучук – Что такое Синтетический каучук?

alexxlab | 27.04.1985 | 0 | Разное

Бутадиен стирольный каучук – виды, характеристики, свойства

28.10.2020

// Каучуки

Бутадиен-стирольный каучук – является наиболее распространенным видом полимерных составов в основе которого лежит каучук. Производится из недорогих материалов, способ его изготовления тоже прост, а сфера применения очень разнообразна, поэтому данный состав очень распространен в использовании среди многих промышленностей и заводов.

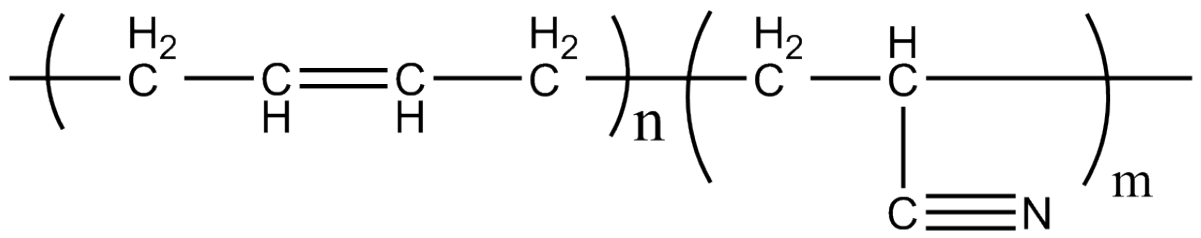

Бутадиен-стирольный каучук формула

Каучук издавна получали из дерева гевеи в Америке. Но с развитием технологий данное средство пришлось добывать технологическим и химическим путем. Видов каучука в настоящее время несколько. Химпромом выпускаются такие варианты, как фторсодержащий, винилпиридиновый, вспененный. Самым распространённым является бутадиеновый. Впервые получен был искусственным методом в 1932 году компанией инженеров под руководством А.Лебедева.

Данный материал обладает повышенной прочностью, благодаря особой формуле химического соединения.

Получение бутадиен-стирольного каучука

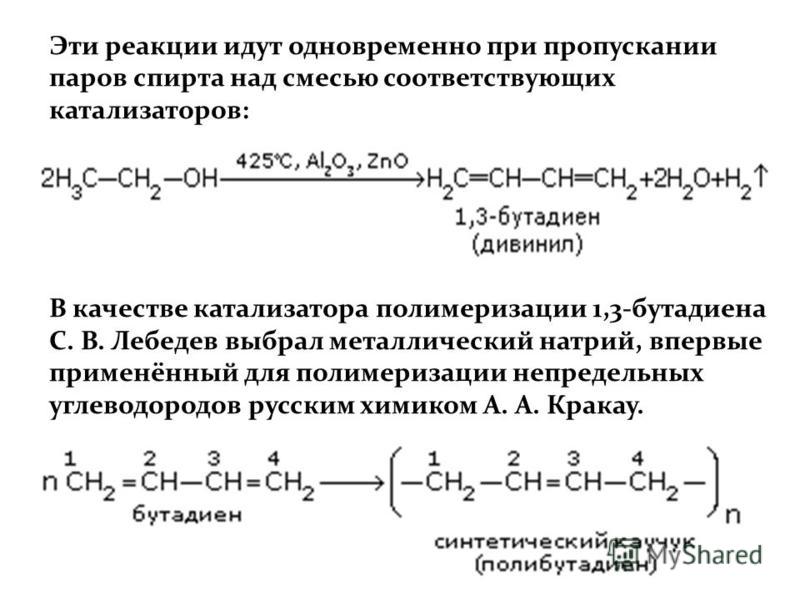

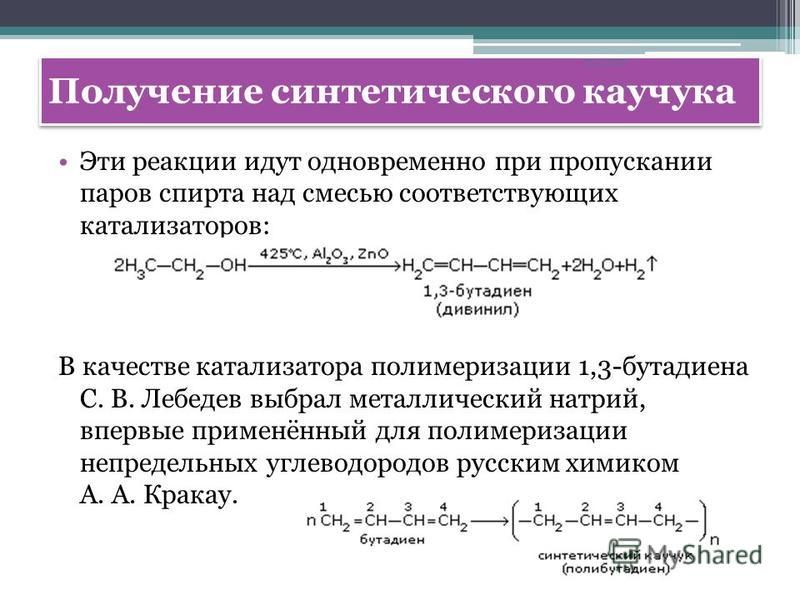

Схема получения данного вещества непростая и имеет несколько ступеней. Даже для синтетического вещества используют природные. Сначала из зерна и картофеля создают этиловый спирт. Именно на основе спирта создают важный элемент для каучука как бутадиен- 1.3.

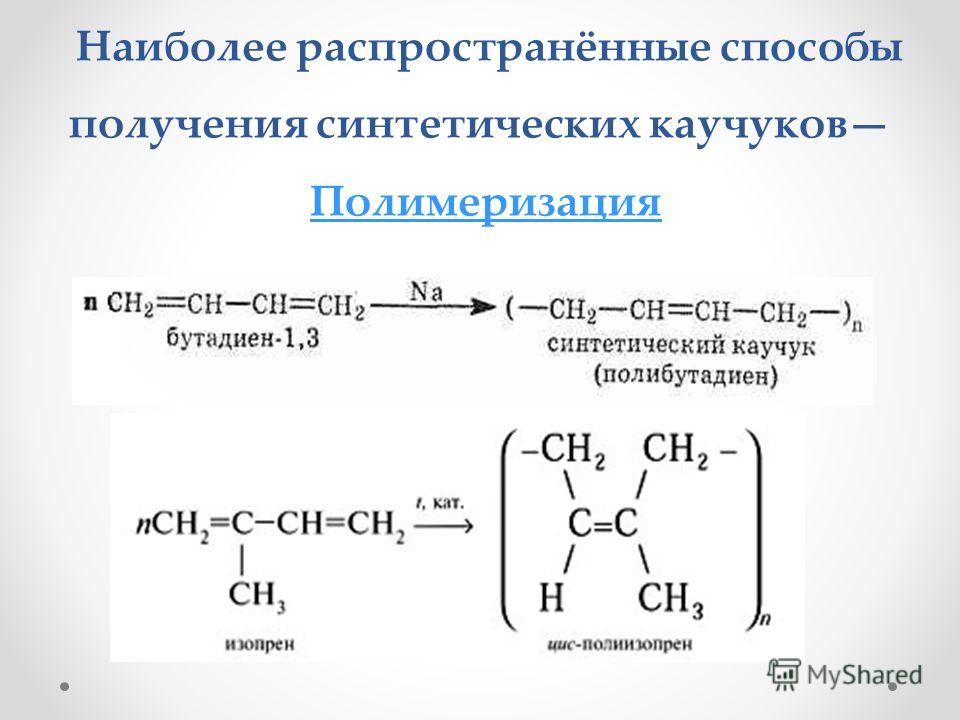

Это вещество представляет собой газообразный прозрачный состав. Этот газ очень неприятно пахнет. Дальнейшим этапом становится полимеризация производного газа с присутствием металлического натрия. Процедура длится долго, несколько часов при температуре 60С и давлении 0,9 Мпа.

В процессе изготовления каучук может маркироваться и делиться по степени эластичности и распределяться в разные части. При упаковке каучук обязательно маркируется буквами, которые в последствии обозначают для каких нужд он будет использоваться. Например, «д»- состав с повышенными диэлектрическими характеристиками, «Э» – эбонитовые соединения, «Щ»- значит данный состав будет использоваться для изделий, соприкасающихся с пищевыми продуктами.

Применение бутадиен-стирольного каучука

Сфера применения изделий из каучука обширна и разнообразна, ввиду недорого производства и его прочности. На основании данного вещества изготавливают:

· Морозостойкие, кислотостойкие эбонитовые резины.

· Асбестовые изделия.

· Шины для автомобилей и велосипедов.

· Подошвы обуви и сама обувь (например, калоши и резиновые сапоги).

· Транспортных лент для тяжелой промышленности.

· Изолирующие части электропроводов.

Основное преимущество данного вида каучука – его высокая прочность и отсутствие вредных и сильных запахов. Поэтому этот материал помимо вышеперечисленных сфер используется для медицинской и пищевой отрасли, только состав дополнительно очищается.

Наиболее массовое применение каучуков – это производство резин для авиационных, автомобильных и велосипедных шин. А также изготавливаются различные уплотнители в санитарной и вентиляционной, пневматической технике. В том числе применяется в строительстве для изготовления герметиков, эластичных мастик и гидроизоляции фундамента и крыши.

Стоит заметить, что синтетический каучук является основой для ракетного топлива, как одно из составляющего. Потребление бутадиен-стирольного каучука просто гигантский и составляет примерно 10 млн тонн в год, что превышает по использованию любых других видов каучука.

Потребление бутадиен-стирольного каучука просто гигантский и составляет примерно 10 млн тонн в год, что превышает по использованию любых других видов каучука.

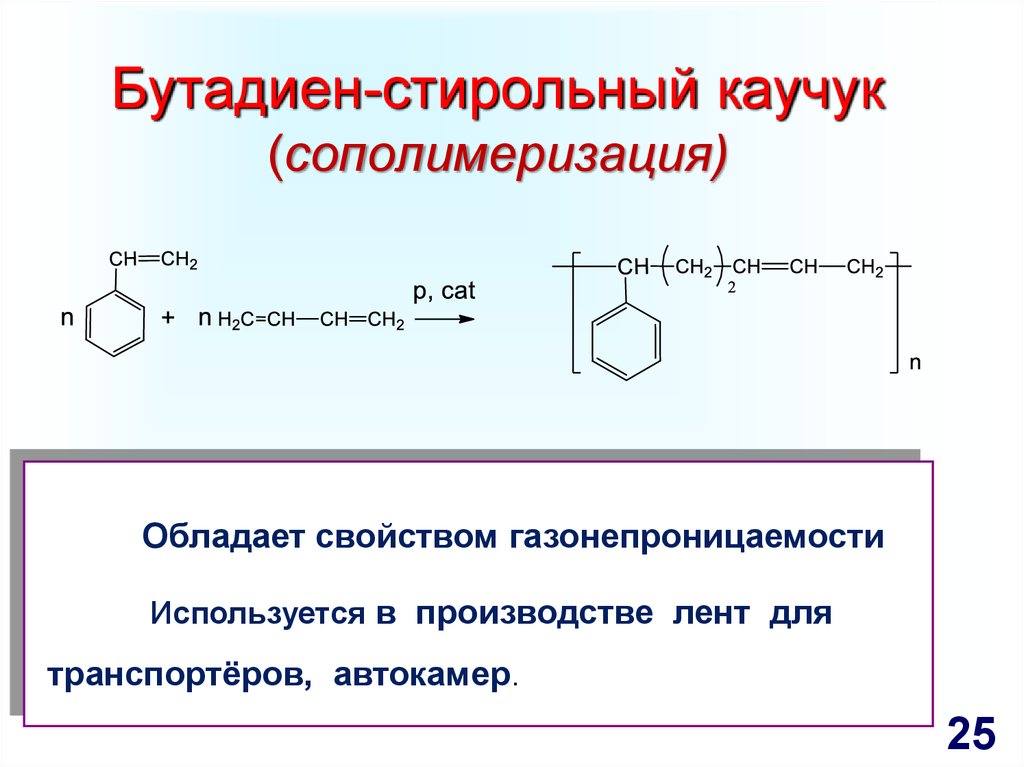

Сополимеризация бутадиен-стирольного каучука

Сополимеризация – это то же что и полимиризация, но участие принимают два или более полимера. Благодаря данной процедуре становится возможным соединение ранее несовместимых веществ для образования нового, более качественно-нового по определенным характеристикам и свойствам.

Фактически все разновидности каучука и являются сополиризацией. Ведь самый распространенный бутадиен-стирольный происходит на основании стирола и бутадиена. В

На практике, при изготовлении сополиперных каучуков в которых участвуют канифольные эмульгаторы, используется ступенчатая схема, которая представляет собой три последовательные мешалки, в каждой из которых вещество находится 3, 5 и 7 минут соответственно.

Из-за крупного промышленного производства бутадиен-стирольный сополимерный каучук наряду с метиловым и этиловым спиртами, является самым масштабным продуктом органического синтеза и производится, и поставляется на заводы различного назначения и производительности, в которые входят автопром, обувные фабрики, заводы по изготовлению латекса, детских резиновых игрушек и иных формах производства.

Таким образом, бутадиен-стирольный каучук – наиболее распространенный вид каучука, который применяется в изготовлении резиновых вещей, деталей и элементов. Без данного химического соединения сложно представить современную жизнь, его важность сложно переоценить, потому то без данного состава люди не смогли бы ездить на автомобилях и электричества в доме не было бы тоже. Иными словами, вещество жизненно важное для современного человека.

Иными словами, вещество жизненно важное для современного человека.

Свойства бутадиен-стирольного каучука

Формула данного состава позволяет веществу быть устойчивым к внешним механическим воздействиям, агрессивным растворителям и иным неблагоприятным условиям окружающей среды. Отношение к спиртам и кислотам средне-стабильное. Это значит, что состав выдерживает воздействие данных веществ. Но в процессе нагревания заметны изменения химико-физического свойства резины, как следствие ее устойчивость к вредным и механическим воздействиям.

Большим минусом резины, которая основана на основе бутадиен-стирольных каучуков является низкая клейкость, если ее необходимо в процессе каких-то технологий склеивать между собой.

Для производства конечного вещества применяют в основе бутадиен, который составляет 97-99%. Данное вещество обладает следующими характеристиками:

· Температура вулканизации, в основе которой сера, 140-160С.

· Плотность 900-920 кг.

· Вязкость 30-35.

· Чтобы вещество было более пластичным используются минеральные масла.

Мягкие низкотемпературные каучуки имеют плохую вязкость, поэтому их не пластицируют.

Жесткие вариации делают в маленьких объемах, и при температуре около 1300 С подвергают их термоокислительной процедуре. Это необходимо для того чтобы материал был более прочным не восприимчивым к истиранию, был морозостойким.

Есть еще один вид бутадиен-стирольного каучука – с добавлением технического углерода, что делает их очень прочными, их износостойкость увеличена в разы они более стойкие к воздействию кислот, спиртов, щелочей. Подобный состав часто используется для шин машин, резиновой обуви и из подобного вещества делают транспортерные ленты различных заводов и промышленных объектов.

Бутадиен-стирольные каучуки (БСК, SBR) с доставкой в регионы России, Казахстана и Белоруссии

25. 05.2015

05.2015

История БСК, SBR

Бутадиен-стирольные каучук (БСК), styrene-butadienerubber (SBR), также известный как дивинил-стирольный каучук (ДССК), синтетический стирольный каучук (СКС), БУНА-S (BUNA-S), GR-S (Government Rubber-Styrene) получают совместной полимеризацией бутадиена со стиролом. Также к БСК относят бутадиен-метилстирольный каучук (СКМС), обладающий сходными характеристиками, но отличающийся технологией производства. Наименование стирен-бутадиеновый каучук или стирен-бутадиеновая резина встречается в коммерческих материалах и связана с переводом английского названия styrene-butadienerubber.

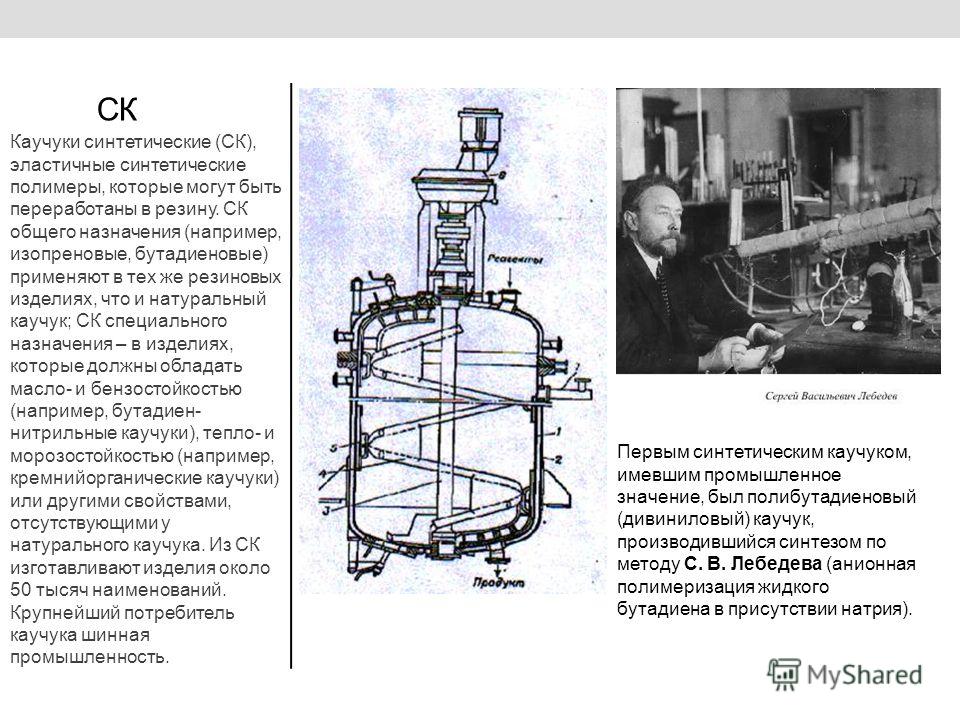

БСК является одним из самых первых промышленных синтетических каучуков и самым распространённым в мире каучуком общего

назначения. Предшественником БСК был полибутадиеновый (дивиниловый) каучук (СКБ), первый синтетический каучук, имевший

промышленное значение. Данный каучук также назывался натрий-бутадиеновым, т. к. в качестве катализатора полимеризации бутадиена

использовался металлический натрий.Производство данного каучука активно развивалось в странах, лишенных доступа к натуральному

каучуку. В СССР каучук СКБ производился из этилового спирта с 1931 года по методу, разработанному С.В. Лебедевым в 1927 году.

В Германии к началу 30-х годов был разработан аналогичный способ получения синтетического каучука из бутадиена методом

его полимеризации в присутствии натрия.Данный каучук практически не уступал по своим свойствам натуральному каучуку и стал

известен в Германии под названием BUNA от первых букв слов butadiene и natrium.

к. в качестве катализатора полимеризации бутадиена

использовался металлический натрий.Производство данного каучука активно развивалось в странах, лишенных доступа к натуральному

каучуку. В СССР каучук СКБ производился из этилового спирта с 1931 года по методу, разработанному С.В. Лебедевым в 1927 году.

В Германии к началу 30-х годов был разработан аналогичный способ получения синтетического каучука из бутадиена методом

его полимеризации в присутствии натрия.Данный каучук практически не уступал по своим свойствам натуральному каучуку и стал

известен в Германии под названием BUNA от первых букв слов butadiene и natrium.

Следующим шагом стала разработка технологии синтеза сополимера бутадиена и стирола. 21 июня 1929 г. компания IG Farben

получила первый патент на способ сополимеризации бутадиена и стирола (БСК). Промышленное производство БСК было начато

в Германии в 1936 г. под наименованием BUNA®S. Этот каучук по ряду свойств превосходил натуральный каучук и стал основным

в качестве каучука общего назначения в Германии.

В ходе Второй мировой войны США оказались отрезаны от источников натурального каучука в Юго-Восточной Азии. В связи с этим в 1940 г.

была начата государственная программа развития производства синтетического каучука (U.S. Synthetic Rubber Program). В рамках данной

программы были разработаны технологии производства и созданы мощности для выпуска различных видов каучуков. Производимые каучуки

получили наименование в честь программы, например БСК производился под наименованием GR-S (Government Rubber-Styrene,

правительственная резина – стирольная). ТакжевыпускалисьGR-A/GR-N (Government Rubber-Acrylonitrile/Government Rubber-Nitrile,

Бутадиен-нитрильный каучук, БНК, NBR), GR-I (Government Rubber-Isobutylene,

Бутилкаучук, БК, IIR), GR-M (Government Rubber-Monovinylacetylene,

полихлоропрен ХПК, CR), GR-P (Government Rubber-Polysulphide, полисульфидный каучук, тиокол).

В СССР промышленный выпуск бутадиен-стирольных каучуковбыло налажен в 1950 году на предприятии «Воронежсинтезкаучук».

На данный момент объем производства БСК составляет около трети всего мирового выпуска синтетических каучуков.

Характеристики БСК, SBR, совместимость со средами

Характеристики БСК существенно зависят от технологии производства, содержания стирола и введенных наполнителей, но, в общем, близки по свойствам к натуральному каучуку (НК).

Резины из бутадиен-стирольных каучуков достаточно стойки к действию концентрированных растворов щелочей и кислот, а также спиртов,

кетонов и эфиров.Набухают в бензине, бензоле, толуоле, четырёххлористом углероде, в растительных и животных маслах и жирах.

По водостойкости и газопроницаемости резины из бутадиен-стирольных каучуков практически равноценны резинам из натурального каучука.

В бензине, бензоле, минеральных маслах, растительных и животных жирах бутадиен-стирольные каучуки набухают меньше, чем натуральный

каучук. БСК проявляет отличную устойчивость к тормозной жидкости.

БСК проявляет отличную устойчивость к тормозной жидкости.

Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью.

Применение БСК, SBR

Благодаря сочетанию низкой стоимости, технологичности и хороших механических свойств, БСК является наиболее распространенным синтетическим каучуком. Основной сферой применения БСК является производство шин для легковых автомобилей. Примерно половина легковых шин в мире изготавливаются из различных типов БСК. Также БСК применяется для производства напольных покрытий, автомобильных ковриков, компонентов тормозных систем, шлангов, ремней, кабельной изоляции, обувных подошв, жидких герметиков.

В нашем ассортименте представлен специальный резиновый шланг для цемента, песка и бетона Elaflex ZD, внешний слой которого выполнен

из БСК, что делает данную модель доступной по цене с сохранением высоких эксплуатационных характеристик.

Технология производства БСК, SBR

Бутадиен-стирольные каучуки производятся преимущественно по технологии эмульсионной полимеризации и, в заметно меньшем объеме, по технологии растворной полимеризации. Достоинстваэмульсионных БСК более низкая, чем у растворных БСК, энергоемкость производства, хорошие технологические свойства, высокие прочностные характеристики, динамические свойства, износостойкость вулканизатов. Весомый недостаток технологии – образование значительного количества сточных вод. Растворные БСК имеют лучшие механические характеристики, и, например, предпочтительнее в производстве шин, т.к. обеспечивает улучшенное сцепление с мокрой дорогой и сопротивления качению.

обзор мирового рынка 2022 г. и прогноз до 2031 г.

О РЫНКЕ

- благодаря высокой прочности полибутадиеновый каучук (BR) пользуется повышенным спросом со стороны производителей шин

- Азиатско-Тихоокеанский регион занимает ведущие позиции по объемам потребления и темпам роста

- на Китай, Западную Европу и США приходится около 80% мирового потребления полибутадиенового каучука

- рост использования ‘зеленых’ шин приводит к увеличению спроса на неодимовый полибутадиеновый каучук (Nd-PBR)

- чтобы удовлетворить растущий мировой cпрос, предусматривается введение новых мощностей по производству полибутадиенового каучука (главным образом, Nd-PBR)

В данном отчете представлен всесторонний анализ мирового рынка полибутадиенового (дивинилового) каучука, базирующийся на качественных и количественных данных из достоверных источников и подготовленный на основе выводов и оценок экспертов в данной области.

Информация, представленная в отчете, также структурирована и систематизирована в таблицах, проиллюстрирована графиками и диаграммами.

Географически отчет охватывает рынки:

- Мировой

- Региональные

- Страновые

Временные рамки отчета:

- Современное состояние рынка

- Краткий исторический обзор

- Прогноз развития рынка

Анализ мирового рынка включает:

- Производственные мощности

- Производство и потребление

- Торговая статистика

- Цены

- Десятилетний прогноз развития рынка

- Проекты

Характеристика рынка региона/страны:

- Производственные мощности в стране

- Баланс спроса и предложения в стране

- Экспорт и импорт

- Цены

Преимущества покупки отчета:

- доступ к качественным данным по мировому, региональным и национальным рынкам, благодаря которым возможно формирование полной картины состояния рынка

- получение сведений об игроках рынка, на основании которых возможны как поиск партнеров, так и доступ к информации о конкурентах

- возможность планирования, учитывая прогнозные показатели, предоставленные в отчете

Данный обзор готовится в течение 5-7 дней на основе базы данных нашей компании.

У нас есть вся необходимая информация для подготовки отчета, однако необходимо время для формирования финальной версии исследования. В течение этого периода мы также проводим актуализацию данных на текущий момент. Таким образом, Вы получаете наиболее свежую версию обзора по той же цене.

МЕТОДОЛОГИЯ 1. СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ ПОЛИБУТАДИЕНОВОГО (ДИВИНИЛОВОГО) КАУЧУКА 2. ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПОЛИБУТАДИЕНОВОГО (ДИВИНИЛОВОГО) КАУЧУКА 3. ОБЗОР МИРОВОГО РЫНКА ПОЛИБУТАДИЕНОВОГО (ДИВИНИЛОВОГО) КАУЧУКА

3.1. Мощности по производству полибутадиенового (дивинилового) каучука в мире

– производственные мощности по выпуску полибутадиенового (дивинилового) каучука по регионам мира

– Страны, располагающие производственными мощностями по выпуску полибутадиенового (дивинилового) каучука

– Компании-производители полибутадиенового (дивинилового) каучука (заводы и их производственный потенциал)

3. 2. Производство полибутадиенового (дивинилового) каучука на мировом рынке

2. Производство полибутадиенового (дивинилового) каучука на мировом рынке

– Динамика производства полибутадиенового (дивинилового) каучука в мире

– Производство в регионах мира

– Объемы производства по странам

3.3. Потребление полибутадиенового (дивинилового) каучука на мировом рынке

– Динамика потребления полибутадиенового (дивинилового) каучука на мировом рынке

– Сферы потребления полибутадиенового (дивинилового) каучука

– Потребление на Европейском рынке

– Потребление на рынке Азиатско-Тихоокеанского региона

– Потребление на рынке Северной Америки

3.4. Мировая торговля

– Торговый оборот в мире

– Экспорт и импорт в регионах

3.5. Цены на мировом рынке полибутадиенового (дивинилового) каучука

4. РЕГИОНАЛЬНЫЕ И СТРАНОВЫЕ РЫНКИ ПОЛИБУТАДИЕНОВОГО (ДИВИНИЛОВОГО) КАУЧУКА

По каждой стране приводятся следующие данные:

– Суммарные производственные мощности по выпуску полибутадиенового (дивинилового) каучука в Стране в 2021 г.

– Производство и потребление полибутадиенового (дивинилового) каучука, 2016-2021 г.

– Торговля, цены

4.1. Европейский рынок

– Чехия

– Италия

– Великобритания

4.2. Рынок Азиатско-Тихоокеанского региона

– Австралия

– Китай

– Индия

– Япония

– Южная Корея

– Тайвань

– Таиланд

4.3. Рынок Северной Америки

– США

4.4. Рынок Латинской Америки

– Бразилия

4.5. Рынок стран Африки и Ближнего Востока

– Иран

– Турция

5. ПЕРСПЕКТИВЫ РАЗВИТИЯ РЫНКА ПОЛИБУТАДИЕНОВОГО (ДИВИНИЛОВОГО) КАУЧУКА ДО 2031

5.1. Ожидаемые изменения производственных мощностей по выпуску полибутадиенового (дивинилового) каучука. Прогноз объемов производства до 2031 г.

5.2. Прогноз потребления полибутадиенового (дивинилового) каучука до 2031 г.

5.3. Прогноз цен до 2031 г.

6. КРАТКОЕ ОПИСАНИЕ ВЕДУЩИХ ПРОИЗВОДИТЕЛЕЙ

СПИСОК ТАБЛИЦ

Мощности по производству полибутадиенового (дивинилового) каучука по регионам, 2021 г.

Производственный потенциал стран, 2021 г.

Компании-производители полибутадиенового (дивинилового) каучука и их производственный потенциал, 2021 г.

Производство полибутадиенового (дивинилового) каучука в мире, 2016-2021 г.

Производство полибутадиенового (дивинилового) каучука по регионам мира, 2021 г.

Производство полибутадиенового (дивинилового) каучука по странам мира, 2021 г.

Динамика потребления полибутадиенового (дивинилового) каучука на мировом рынке в 2016-2021 г.

Европа: потребление полибутадиенового (дивинилового) каучука в 2016-2021 г.

Азиатско-Тихоокеанский регион: потребление полибутадиенового (дивинилового) каучука в 2016-2021 г.

Северная Америка: потребление полибутадиенового (дивинилового) каучука в 2016-2021 г.

Мировая торговля

Торговля по регионам

Прогноз потребления полибутадиенового (дивинилового) каучука на мировом рынке до 2031 г.

Европа: прогноз объемов потребления до 2031 г.

Азиатско-Тихоокеанский регион: прогноз объемов потребления до 2031 г.

Северная Америка: прогноз объемов потребления до 2031 г.

Прогноз цен

По каждой стране приводится следующий список таблиц:

Производственные мощности в Стране в 2021 г.

Производство, 2016-2021 г.

Потребление, 2016-2021 г.

Экспорт и импорт

Структура экспорта, структура импорта

Цены

Синтетический каучук: производство, свойства, применение, виды

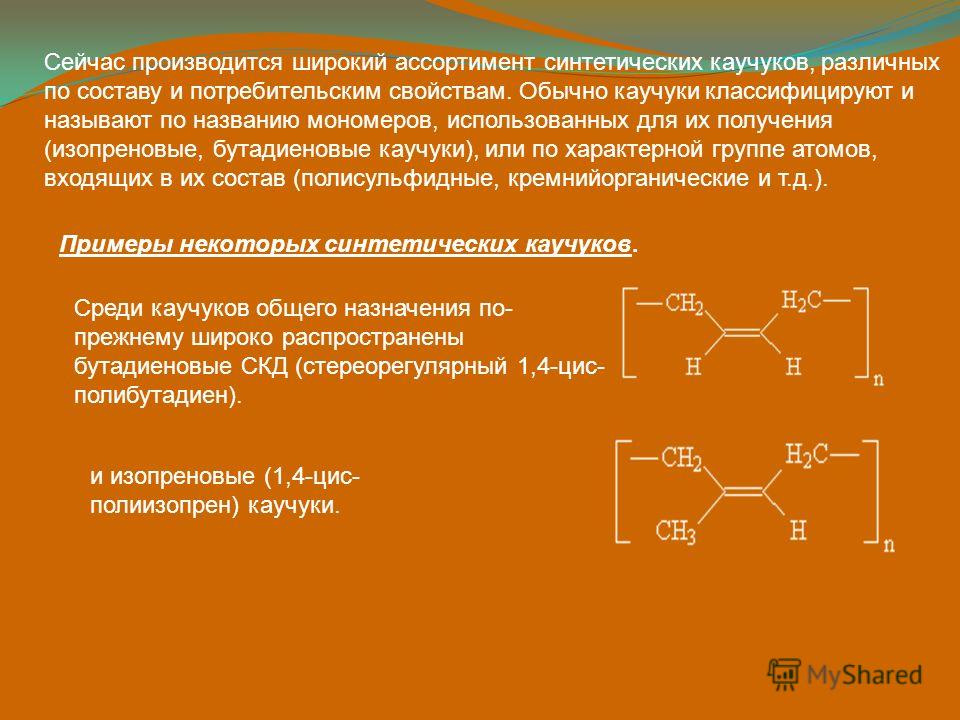

Разновидности синтетического каучука

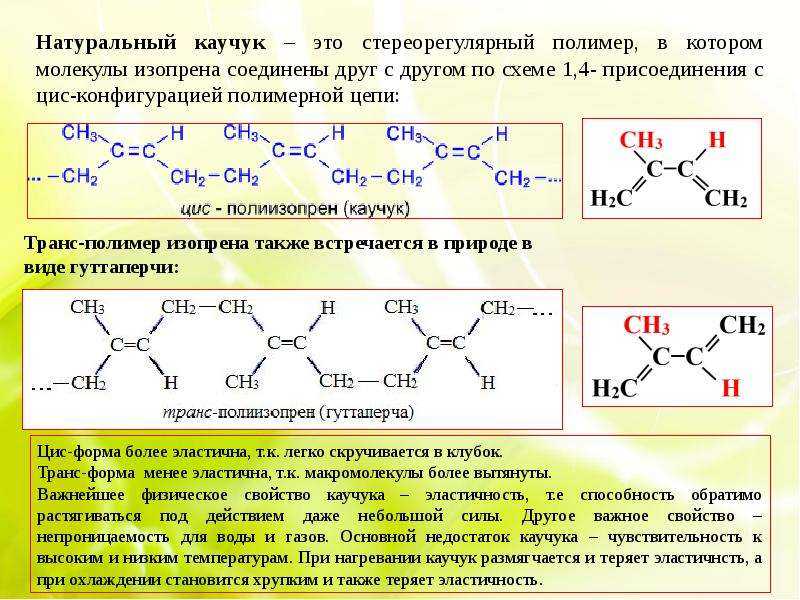

Бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный.

- Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости;

- Нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита.

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями.

В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином. Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В СССР разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др.

Жидкие кремнийорганические каучуки — герметики. Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C.

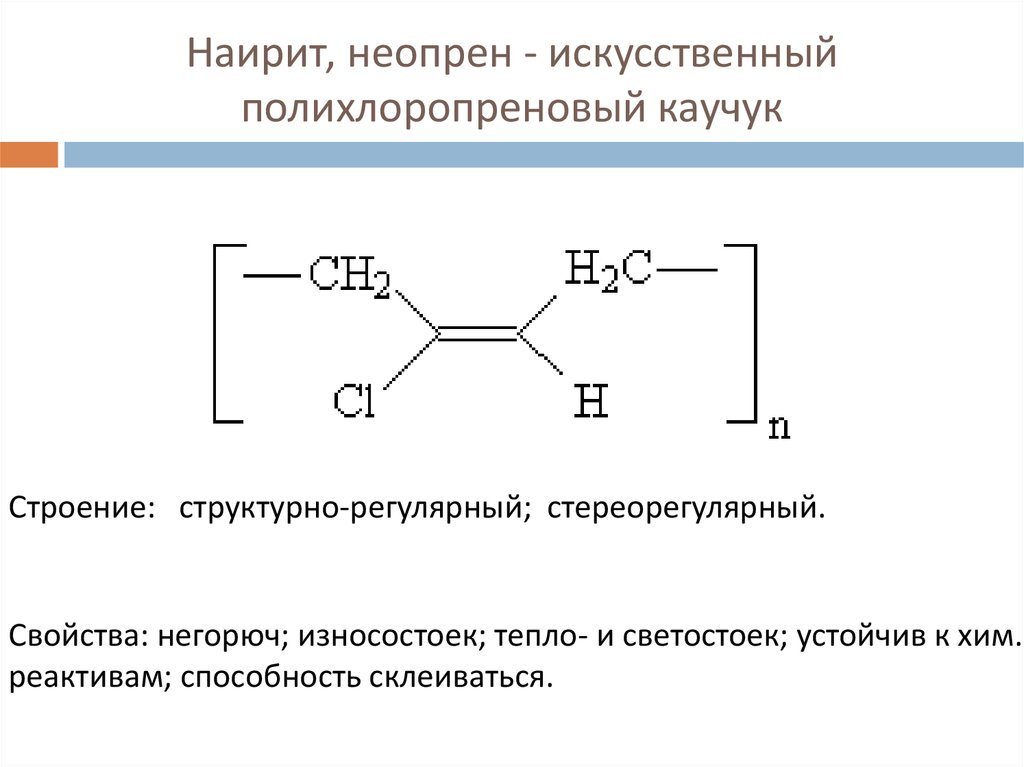

Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиена) — по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости.

Существует и неорганический синтетический каучук — полифосфонитрилхлорид.

Синтетический каучук, виды, его свойства, получение, производство и синтез:

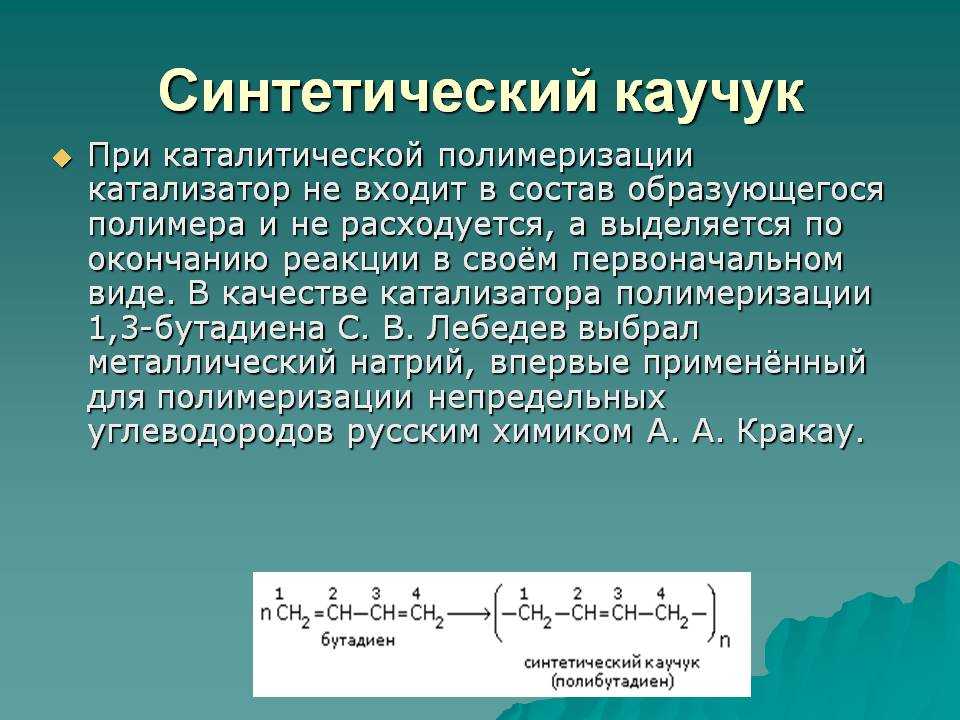

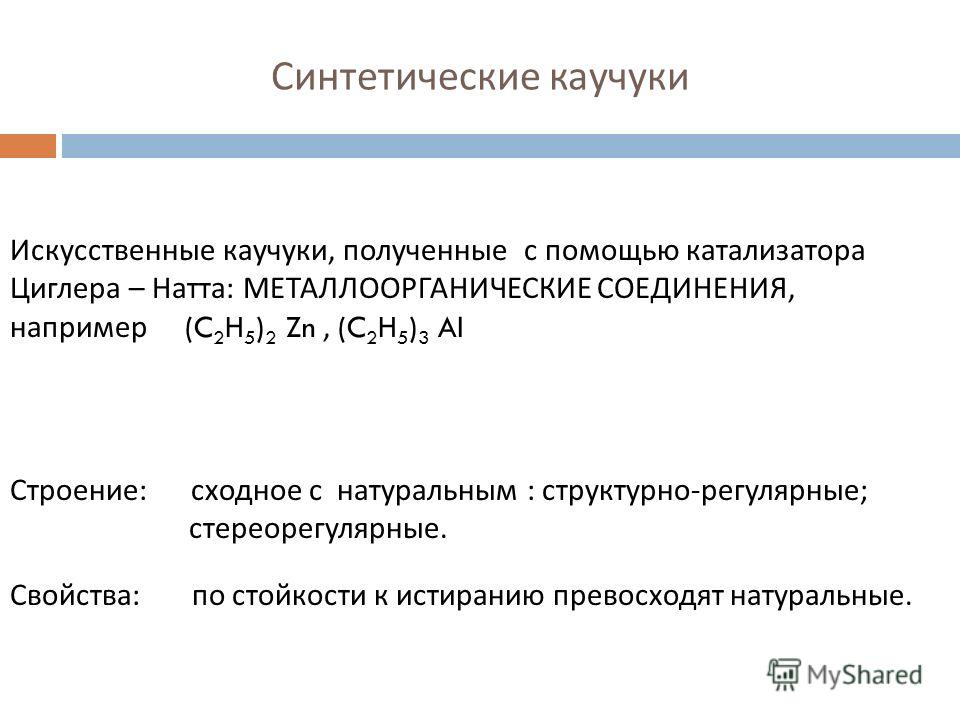

В XX веке с появлением автомобильной промышленности стал расти спрос на резину, значит и на каучук. Поэтому на каучук, получаемый из сока гевеи, появился дефицит. Встал вопрос получения синтетического каучука. В 1927 году советский ученый С.В. Лебедев получил первый синтетический дивиниловый каучук с помощью реакции полимеризации 1,3-бутадиена при помощи натриевого катализатора. Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

В настоящее время в России выпускается синтетический каучук специального и общего назначения. Кроме того, синтетический каучук подразделяют на стереорегулярный и нестереорегулярный. Стереорегулярный, более прочный и износостойкий, чем натуральный каучук. Он применяется, например, как исходный материал для автомобильных покрышек. Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

Синтетическими каучуками общего назначения считаются:

- 1. бутадиеновый каучук,

- 2. изопреновый каучук,

- 3. бутадиен-стирольный каучук,

- 4. бутил-каучук,

- 5. этилен-пропиленовый каучук,

- 6. хлоропреновый (наирит) каучук и пр.

Синтетическими каучукам специального назначения являются:

- 1. бутадиен-нитрильный каучук,

- 2. кремнийорганический каучук,

- 3. уретановый СКУ,

- 4. полисульфидный каучук,

- 5. фторосодержащий каучук,

- 6. метилвинилпиридиновый каучук,

- 7. силоксановый каучук и т.д.

Ученые постоянно занимаются синтезом искусственных каучуков, которые по своим качествам представляют собой более совершенный материал, чем природные. Например, по своим свойствам замечательными веществами являются сополимеры стирола, бутадиена и акрилонитрила. Во время процесса полимеризации их цепочка строится чередованием бутадиена с соответствующим другим мономером. Это позволяет достигать отличных свойств, которых нет у классических каучуков.

Это позволяет достигать отличных свойств, которых нет у классических каучуков.

В России сейчас изготавливают классический синтетический каучук, свойства которого схожи со свойствами натурального вещества. При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

Натуральный каучук | Химия онлайн

Знакомство европейцев с натуральным каучуком состоялось в 1540 году, когда испанские завоеватели высадились на берегах Южной Америки в поисках страны золота — Эльдорадо. Именно тогда они узнали о белом древесном соке — «као учу» — «слезах дерева».

Им аборигены пропитывали свои одеяла, чтобы защититься от дождя. Этот сок, когда его держали над огнем, становился густым, как смола. Но «первооткрывателям» не суждено было вернуться и о каучуке забыли.

Лишь спустя 200 лет начались его крупные поставки в Европу и первые серьезные исследования.

Основным источником получения натурального каучука (НК) является млечный сок каучуконосных растений – латекс. Он представляет собой водную дисперсию каучука, содержание которого доходит до 40%.

Он представляет собой водную дисперсию каучука, содержание которого доходит до 40%.

Каучук в латексе находится в виде мельчайших частиц шарообразной или грушевидной формы — глобул. Размеры глобул неодинаковы. Внутреннюю часть глобулы составляет углеводород каучука.

Наружный (адсорбционный) защитный слой содержит природные белки (протеины), липиды и мыла жирных кислот.

Промышленное применение натурального каучука в Европе началось в первой половине XIX в. Вначале изготовляли прорезиненные ткани с применением растворов каучука в органическом растворителе (Ч. Макинтош, 1823 г.). Однако по прочности и долговечности такие изделия были малопригодны для практических целей, поскольку натуральный каучук сохранял свою эластичность лишь при комнатной температуре.

После открытия Гудьером в 1839 г. процесса вулканизации, обеспечивающего перевод термопластичного липкого малопрочного каучука в высокоэластичную прочную резину, его применение для производства различных изделий во всех развитых странах резко возросло.

В России резиновая промышленность возникла еще до открытия процесса вулканизации.

В начале XX в. вследствие быстрого развития техники резко возросла потребность в каучуке, области применения которого все больше расширялись. Это побудило исследователей заняться изысканием методов получения синтетического каучука. Огромное значение для решения этого вопроса имели работы М.

Фарадея, Г. Вильямса, Г. Бушарда, посвященные установлению химической структуры натурального каучука. В настоящее время производство натурального каучука превышает 6 млн. т. в год.

Практически весь латекс получают с плантаций бразильской гевеи, расположенных главным образом в тропической Юго-Восточной Азии.

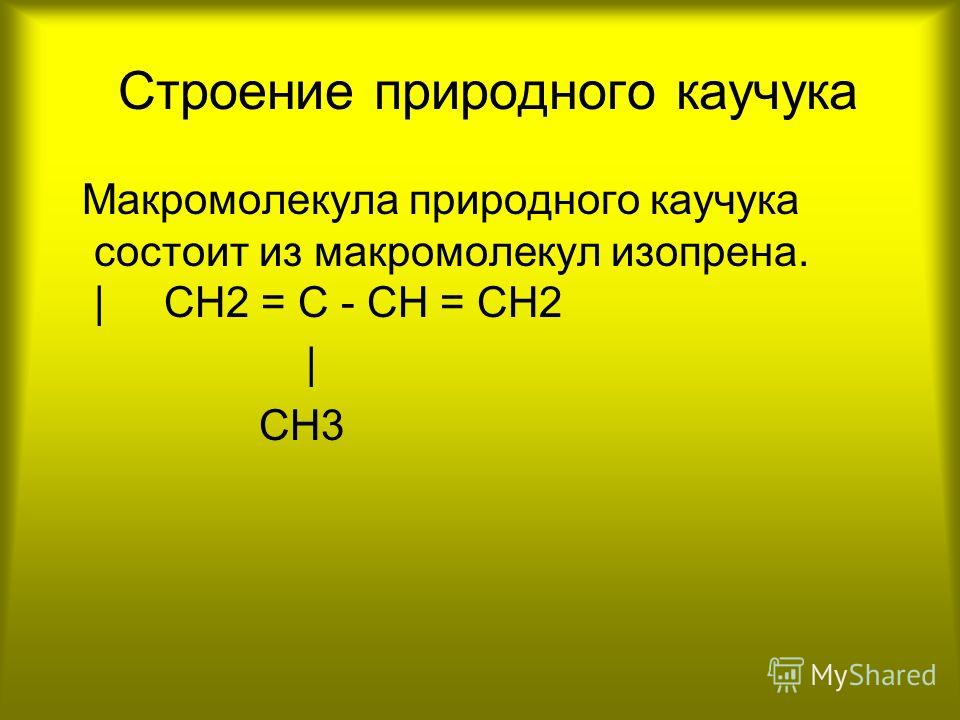

Строение и свойства натурального каучука

В состав каучука входят: углеводород каучука (основная часть), влага, вещества ацетонового экстракта, азотсодержащие вещества (главным образом протеины), зола (неорганические вещества).

этих веществ в каучуках колеблется в широких пределах в зависимости от многих причин, наибольшее значение из которых имеет способ приготовления каучука.

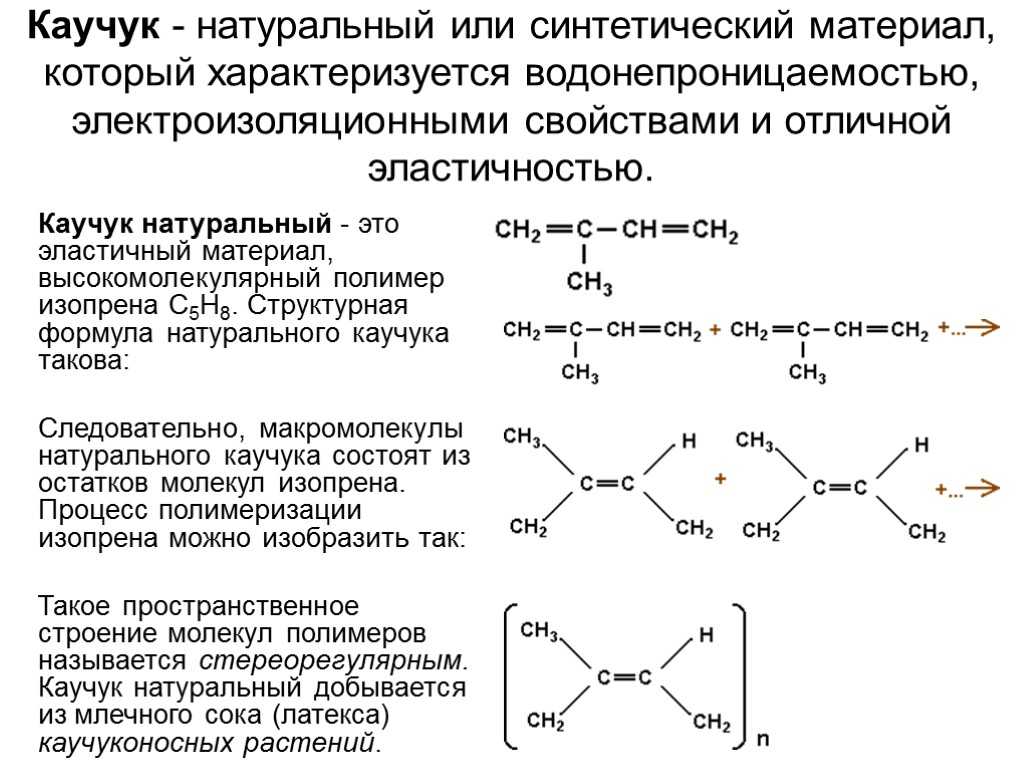

Основные свойства технического каучука определяются наличием в нем высокомолекулярного углеводорода состава (С5Н8)n.

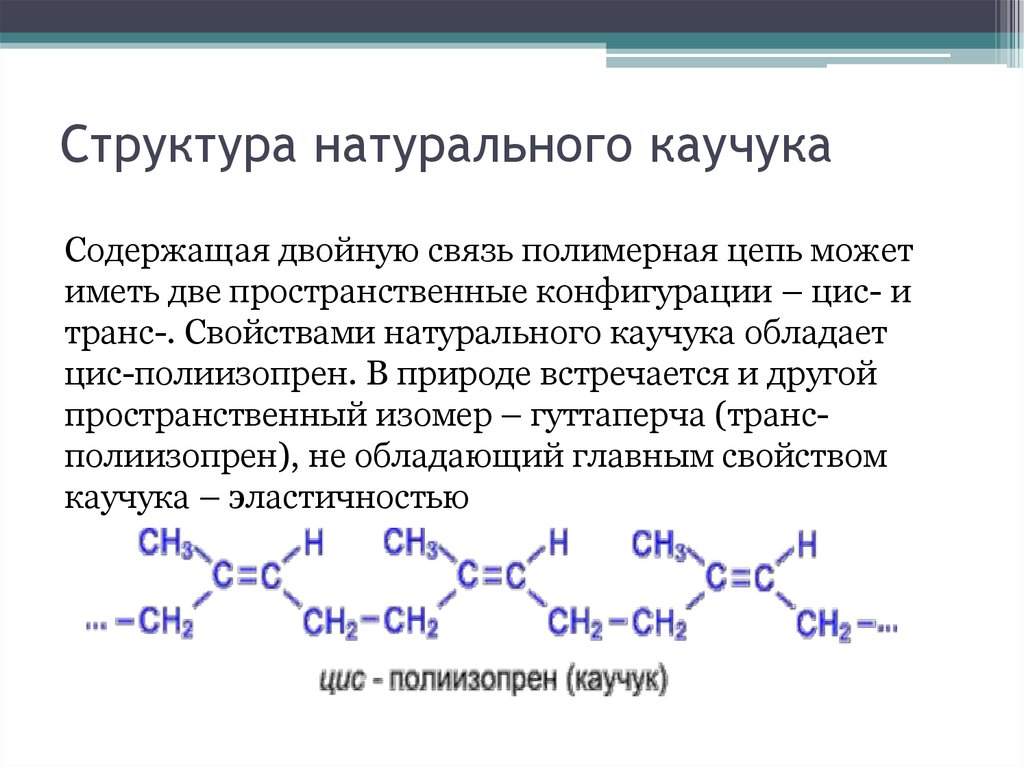

Каучук из гевеи полностью является 1,4-цис-изомером:

В результате многократно повторяющихся замораживаний изменений физических и химических свойств каучука не наблюдается. При длительном хранении при температуре ниже 10°С каучук кристаллизуется. Максимальная скорость его кристаллизации наблюдается при -25 °С.

Области применения

Натуральный каучук — единственный несинтетический эластомер, нашедший широкое применение, хотя продолжаются исследования возможностей применения некоторых его разновидностей.

Высокая когезионная прочность и клейкость являются двумя важнейшими свойствами натурального каучука. Когезионная прочность позволяет невулканизованным изделиям, таким как шина, сохранять свою форму во время сборки и хранения перед вулканизацией, тогда как клейкость полезна тогда, когда идет сборка различных деталей шины.

Натуральный каучук применяют как самостоятельно, так и в комбинации с другими каучуками для производства автомобильных шин и разнообразных резиновых технических изделий (амортизаторов, прокладок, уплотнителей и других деталей). На основе НК изготовляют клеи, эбониты, губчатые изделия. Важные области применения НК — резиновые изделия санитарии, медицинского, пищевого, бытового и спортивного назначения.

Эластомеры

Применение синтетических каучуков специального назначения

Сферы и области применения синтетических каучуков специального назначения не такие обширные, так как предназначены для придания конкретного свойства изделию резиново – технической промышленности. Например, шинам особой морозостойкости, обувной резиновой подошве высокой износостойкости. К таким каучукам относят хлоропреновый каучук, бутадиен – нитрильный, полисульфидные каучуки и другие.

Хлоропреновый каучук характеризируется высокой устойчивостью к действию высоких температур, а также масел и бензина. Это обуславливает его применение в кабельной и нефтяной промышленности. Так как бутадиен – нитрильный каучук стойкий к агрессивным средам и действию внешний неблагоприятных факторов, его активно используют для производства защитных покрытий, резиновых изделий (стойких к бензину и маслам), токопроводящих резин. Также его используют в обувной, нефтяной и полиграфической промышленности.

Это обуславливает его применение в кабельной и нефтяной промышленности. Так как бутадиен – нитрильный каучук стойкий к агрессивным средам и действию внешний неблагоприятных факторов, его активно используют для производства защитных покрытий, резиновых изделий (стойких к бензину и маслам), токопроводящих резин. Также его используют в обувной, нефтяной и полиграфической промышленности.

Стоит отметить, что синтетический каучук не уступает по свойствам натуральному каучуку, а даже превосходит его в этом. Подробнее об истории создания, свойствах и сферах применения натурального каучука Вы можете узнать из нашей статьи «Сферы и области применения натурального каучука».

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Промышленное применение

Самое массовое использование природного каучука на практике — это изготовление резины. В основе этого процесса лежит реакция вулканизации, разработанная еще в XIX веке.

Для получения резины, в сырье добавляют различные компоненты, способствующие образования длинномерных молекул, соединенных между собой поперечными связями. Такое строение и обеспечивает резине возможность сжатия и растяжения практически при любой температуре.

Промышленное применение натурального каучука

Продукт вулканизации – резина предназначается для применения различных отраслях. Е применяют для производства покрышек и камер для любой техники, работающей на колесном ходу.

Кроме того, каучук служит основой для производства различных уплотнений применяемых для работ по тепло-,гидро- и звукоизоляции. Без него не может обойтись и медицина, в частности при производстве перчаток, презервативов. Кроме того, множество изделий из него применяют в медицинских приборах и оборудовании.

Без него не может обойтись и медицина, в частности при производстве перчаток, презервативов. Кроме того, множество изделий из него применяют в медицинских приборах и оборудовании.

- Покрышки из натурального каучука

- Натуральный каучук в роли уплотнителя

Каучук применяют и в такой отрасли как ракетная. Его используют как основу для производства твердого топлива для ракет. В частности он используется как топливо, а наполнителем выступает порошок селитры, а окислителем выступает перхлорат аммония.

Синтетический каучук и его основные виды

Бутадиеновый каучук применяется для изготовления автомобильных камер и шин. Эксплуатационные, а также физико-химические свойства изделий гораздо лучше по сравнению с натуральным материалом.

Одной из его особенностей является способность надёжно удерживать воздух. Она превосходит аналогичное качество природного материала примерно в 10 раз. Химия позволила создать материалы, которые по своим характеристикам существенно превосходят природный каучук.

Ещё одна область применения — изготовление эбонита или химически стойкой резины.

Хлоропреновый каучук поставляется клиентам в виде светло-жёлтой массы.Отличительные качества продукта:

- высокая стойкость к огню и температурному воздействию;

- он отличается невосприимчивостью к озону, низким температурам и другим видам погодного воздействия;

- у него имеется высокий уровень адгезии к тканям, металлам и другим материалам.

Материал под действием растяжения способен кристаллизоваться. Это качество повышает его прочностные характеристики.

Материал, изготовленный на основе этилен-пропилена используется там, где нужна ударопрочная резина.

Кремнийорганические каучуки обладают повышенной стойкостью к температурному и химическому воздействию, к истиранию. Этот материал не пропускает газы.

Дивиниловый каучук используется для создания прокладок в установках высокого давления.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2. Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние. Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.) По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК. Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков. (За рубежом полихлоропреновый каучук выпускается под названием неопрен, пербунан-С и др.).

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN— Резины на основе СКН обладают высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С. Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).Тиоколы – торговое название полисульфидных каучуков. Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С. Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).Тиоколы – торговое название полисульфидных каучуков. Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— … Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие. Эластичность резин сохраняется при температуре от —40 до —60 °С. Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам. Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ. Для получения высокопрочных резин вводят усиливающие наполнители. Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам. Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и пара.

Для получения высокопрочных резин вводят усиливающие наполнители. Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам. Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ. Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК. Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан. Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб и желобов для транспортирования абразивных материалов, обуви и др.

Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб и желобов для транспортирования абразивных материалов, обуви и др.

Где содержится? Получение натурального каучука:

Для природных каучуков сырьевым источником служит млечный сок некоторых растений, выделяющих латекс (белая жидкость с особыми свойствами). Сам латекс является довольно распространенным компонентом растений и встречается у представителей каучуконосных растений разных ботанических групп.

Находится он в разных частях растений. Поэтому их (т.е. растения) классифицируют следующим образом:

1. латексные, когда вещество накапливается в млечном соке,

2. хлоренхимные – вещество накапливается в молодых зеленых побегах и листьях,

3. паренхимные – вещество накапливается в корнях и стеблях,

4. травянистые латексные растения семейства сложноцветных – это кок-сагыз, крым-сагыз и другие, где каучук в небольшом количестве накапливается в подземных органах. Эти растения не используются в промышленном производстве каучука.

Каучуконосные деревья растут в основном в зоне экватора, не удаляясь от него больше, чем 10° на север и юг, т. е. это пояс шириной 1300 км и его так и называют: «каучуковый пояс». Именно здесь выращивают каучуконосные деревья для промышленного применения в мировом масштабе. В основном натуральный каучук получают из латекса тропического дерева гевеи бразильской. Для этого на коре дерева, достигшего 5-летнего возраста, делают V-образные надрезы. С одного дерева гевеи получают в среднем 2-3 кг каучука.

Чтобы получился каучук, добытый из гевеи бразильской, млечный сок (латекс) подвергают процессу свертывания или желатинирования, добавляя в него уксусную или муравьиную кислоту, после промывают водой, прокатывают в листы и коптят.

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (h3), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Получение синтетического каучука

Когда резина стала массово применяться в промышленности, природного каучука для её производства стало остро не хватать. Эта ситуация поставила перед учёными задачу синтеза искусственного материала с такими же физическими и химическими свойствами.

Получение синтетического каучука по методу Лебедева

Установка для получения этого материала была впервые введена в действие в тридцатых годах XX века.

Синтетический каучук производят из дивинила, который добывают при помощи реакции разложения спирта. Мономером искусственного каучука является изопрен. Материал получают в результате полимеризации.

Каучук синтетический

Каучуками называют натуральные или синтетические полимеры, обладающие высокими эластичными свойствами в процессе эксплуатации. Каучуки могут растягиваться до размеров, многократно превышающих их первоначальную длину.

Каучуки эластичны и водонепроницаемы. Они не проводят электрический ток, что позволяет применять их в качестве изолирующих материалов. Они не растворяются в воде, хорошо растворимы в бензине, бензоле, эфире и других летучих жидкостях. Из них получают резины и эбониты.

История открытия каучуков

Название «каучук» произошло от слова «каучу» (кау- дерево, учу – течь). Так индейцы называли сок гевеи. Это дерево, растущее на берегах Амазонки. Белый сок этого дерева темнел и становился твёрдым на воздухе. Индейцы делали из него обувь, непромокаемые ткани, сосуды для воды и другие предметы обихода.

Но изделия из этой ткани твердели и трескались на холоде, а летом превращалась в липкую смесь с неприятным запахом.

В 1839 г. американец Чарльз Нельсон Гудьир, добавив в каучук немного серы и, нагрев эту смесь, изобрёл новый материал с повышенной прочностью, эластичностью, устойчивый к нагреванию и к холоду. Именно этот материал называют сейчас резиной, а процесс его получения – вулканизацией. С этого времени изделия из резины завоевали весь мир.

Синтетический каучук

С изобретением автомобильных шин потребность в резине выросла настолько, что природного сырья стало не хватать для производства каучука. И вопросом получения синтетического каучука занялись учёные.

В 1879 г. французский химик Г. Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

Бушарда, обработав вещество изопрен соляной кислотой, получил каучукоподобное вещество. А в 1901 г. русский химик И. Кондаков создал эластичный полимер из диметилбутадиена. В 1910 г. впервые был получен синтетический полибутадиеновый (дивиниловый) каучук по методу русского учёного-химика Сергея Васильевича Лебедева. Началось промышленное производство каучука.

Типы синтетических каучуков

Современная промышленность производит синтетические каучуки. Кроме бутадиенового каучука, полученного С.В. Лебедевым, выпускаются и другие виды синтетических каучуков, по своим свойствам превосходящие натуральные каучуки.

Синтетические каучуки получают полимеризацией. В процессе полимеризации макромолекула полимера образуется путём присоединения молекул мономеров. Абсолютно все каучуки имеют большую длину молекул полимеров.

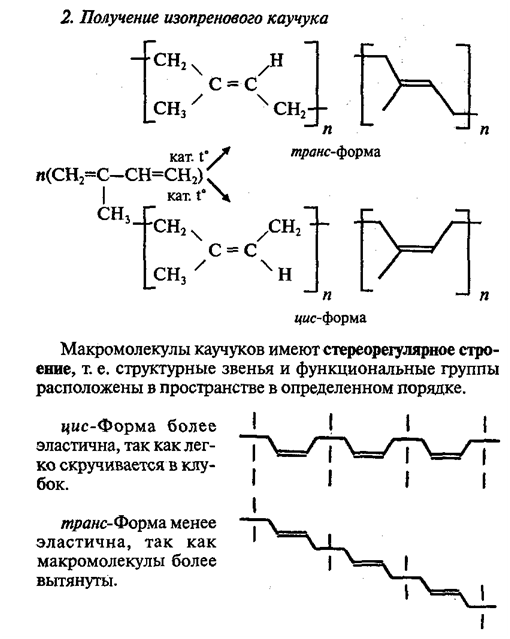

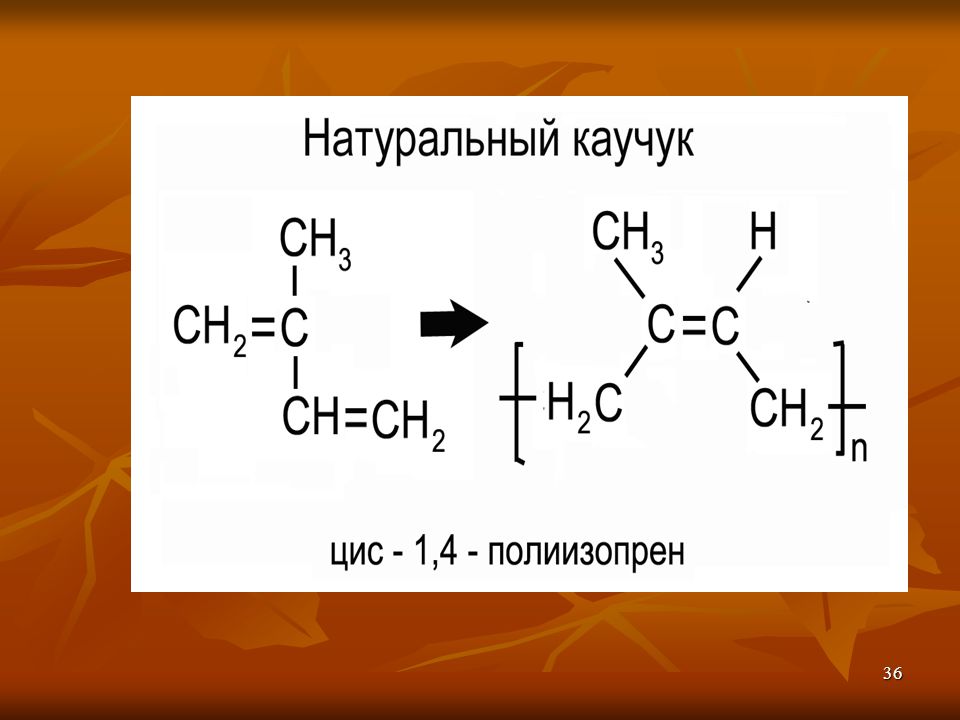

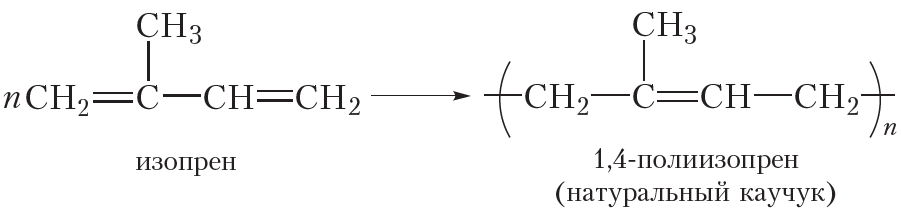

Изопреновый каучук получают полимеризацией изопрена.

nСН2=С(СН3)-СН=СН2 → (-СН2-С(СН3)=СН-СН2-)n

Натуральный каучук также является изопреновым каучуком. Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Поэтому синтетический изопреновый каучук, как и натуральный, обладает высокой эластичностью и прочностью. Применяют его в производстве шин, обуви, конвейерных лент, медицинских изделий.

Бутадиеновый каучук получают полимеризацией бутадиена. Этот каучук обладают высокой износоустойчивостью. Он широко используется при изготовлении шин.

Бутан-стирольный каучук получается в результате сополимеризации (полимеризации с участием двух мономеров) бутадиена 1,3 и стирола. Применяется для производства шин, резиновой обуви и других резиновых изделий высокого качества.

Бутадиен-нитрильный каучук. Этот каучук получают полимеризацией бутадиена с акрилонитрилом. Он обладает высокой масло- и бензостойкостью. Применяется в производстве сальников.

Винилпиридиновый каучук создаётся полимеризацией винилпиридина с диеновыми углеводородами. Он имеет отличную склеиваемость. И резины из него получаются морозоустойчивые, маслостойкие и бензостойкие.

Фторсодержащие каучуки — результат полимеризации фторорганичеких соединений, в состав которых входит хотя бы один атом фтора, непосредственно соединённый с углеродом. Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Эти каучуки характеризуются повышенной термостойкостью. Поэтому их применяют для изготовления герметиков и уплотнителей, работающих при температурах выше 200оС.

Синтетические каучуки получили широкое распространение во многих отраслях современной промышленности. Каучуки являются основой резиновых смесей, из которых вулканизацией получают резину. А из резины выпускают несколько десятков тысяч разнообразных изделий, применяемых в самых различных отраслях промышленности, транспорта, сельского хозяйства, а также в быту.

3.1.2 Синтетические каучуки. Неметаллические материалы

Неметаллические материалы

реферат

Первым синтетическим каучуком, имевшим промышленное значение, был полибутадиеновый (дивиниловый) каучук, производившийся синтезом по методу С. В. Лебедева (анионная полимеризация жидкого бутадиена в присутствии натрия), однако из-за невысоких механических качеств нашёл ограниченное применение.

В Германии бутадиен-натриевый каучук нашёл довольно широкое применение под названием «Буна».

Изопреновые каучуки — синтетические каучуки, получаемые полимеризацией изопрена в присутствии катализаторов — металлического лития, перекисных соединений. В отличие от других синтетических каучуков изопреновые каучуки, подобно натуральному каучуку, обладают высокой клейкостью и незначительно уступают ему в эластичности.

В настоящее время большая часть производимых каучуков является бутадиен-стирольными или бутадиен-стирол-акрилонитрильными сополимерами.

Каучуки с гетероатомами в качестве заместителей или имеющими их в своём составе часто характеризуются высокой стойкостью к действию растворителей, топлив и масел, устойчивостью к действию солнечного света, но обладают худшими механическими свойствами. Наиболее массовым в производстве и применении каучуками с гетерозаместителями являются хлоропреновые каучуки (неопрен) — полимеры 2-хлорбутадиена.

В ограниченном масштабе производятся и используются тиоколы — полисульфидные каучуки, получаемые поликонденсацией дигалогеналканов (1,2-дихлорэтана, 1,2-дихлорпропана) и полисульфидов щелочных металлов.

Первой страной, наладившей масштабное производство синтетического каучука, стал СССР. В 1931 году был построен опытный завод в Ленинграде.[1][2]. 7 июля 1932 года был запущен первый промышленный завод по производству синтетического каучука — ярославский СК-1; в этот день была получена первая в мире промышленная партия синтетического (натрий-бутадиенового) каучука. В 1932 году в СССР строились три крупных завода по производству синтетического каучука: СК-1 в Ярославле, СК-2 в Воронеже (запущен осенью 1932 года) и СК-3 в Ефремове (запущен в 1933 году). В 1932 году начал производить синтетический каучук завод «Красный Треугольник».

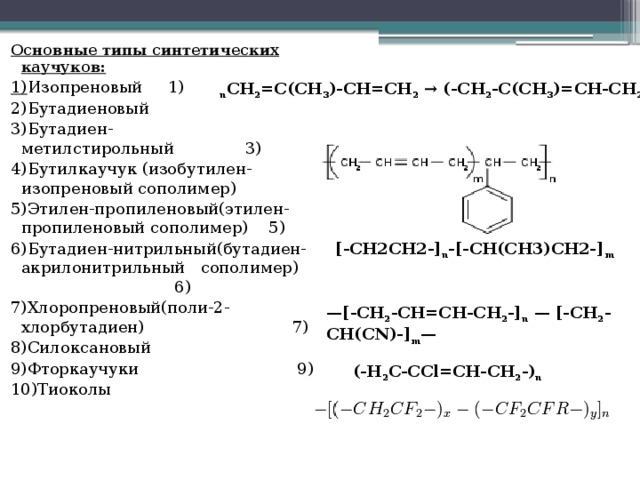

Основные типы синтетических каучуков:

· Изопреновый

· Бутадиеновый каучук

· Бутадиен-метилстирольный каучук

· Бутилкаучук (изобутилен-изопреновый сополимер)

· Этилен-пропиленовый (этилен-пропиленовый сополимер)

· Бутадиен-нитрильный (бутадиен-акрилонитрильный сополимер)

· Хлоропреновый (поли-2-хлорбутадиен)

· Силоксановый каучук

· Фторкаучуки

· Тиоколы

4. Виды древесины

Виды древесины

Среди деревьев можно найти для художественных отделочных работ древесину всех без исключения теплых цветов с безграничным количеством оттенков. В подмосковных лесах преобладают деревья с белой, светлой древесиной, за исключением невзрачной на первый взгляд серой ольхи, древесина которой на срезе буровато-желтая. Светлая окраска характерна для березы, ели, осины, липы, клена, пихты, граба, черемухи, боярышника, карельской березы, ясеня. Бурую древесину с желтыми, коричневато-красными оттенками имеют тополь, кедр, вяз, бук, лиственница, рябина, акация. Коричневая древесина с желтыми и красными оттенками свойственна дубу, сосне, яблоне, черешне, ореху, бархатному дереву, кипарису, туе, можжевельнику. Красная древесина у тиса. Розовая – у сливы, фиолетовая – у сирени, черная – у мореного дуба (эта последняя, хотя и естественно, но приобретенная окраска).

Контрастные переходы в цвете имеют наибольшее значение для таких видов отделочных работ, как мозаика, инкрустация и интарсия.

Путем окрашивания можно имитировать древесину малоценных пород под более редкие и ценные. Имитации под орех хорошо поддаются береза и бук, под красное дерево – ольха, вяз, под черное – яблоня, слива, осина, граб. В определенной среде может меняться и естественная окраска. Древесина свежесрубленной ольхи краснеет под действием кислорода воздуха, сосна в помещении со временем становится бурой, а на открытом воздухе серебристо-серой. Пожалуй, только ель надолго сохраняет свой белый цвет. .

В общем, цвет – это основное декоративное свойство древесины. Если естественный цвет можно усилить в процессе отделки, даже изменить искусственной подкраской волокон, то текстура дерева всегда остается природной. Только определенным образом раскраивая древесину, можно получить разнообразную по рисунку поверхность. Но опять-таки текстура выявляется цветовым разнообразием в окраске годовых колец и продольных волокон.

Ценное декоративное свойство древесины – это блеск, который сильнее выявляется в процессе дальнейшей ее обработки и отделки. Но и в естественном состоянии поблескивают на свету отдельные частицы древесины видимости от плоскости разреза. Шелковистый блеск характерен для клена, черемухи, вяза, кедра, чинары. Золотистый блеск присущ черешне бархатному дереву. Поверхность неодинаково отражает свет, что можно наблюдать на паркетном полу “в елочку”, или “в шашку”, если смотреть с разных точек

Но и в естественном состоянии поблескивают на свету отдельные частицы древесины видимости от плоскости разреза. Шелковистый блеск характерен для клена, черемухи, вяза, кедра, чинары. Золотистый блеск присущ черешне бархатному дереву. Поверхность неодинаково отражает свет, что можно наблюдать на паркетном полу “в елочку”, или “в шашку”, если смотреть с разных точек

В старину высоко ценилась мебель из привозного; (Индия, Центральная Америка) красного дерева. Отсюда название “столяр-краснодеревщик”. Но, как видим, для декоративного украшения быта пригодны почти все виды деревьев отечественных пород, дело лишь в умении раскрыть всю красоту древесины, используя ее физико-механические и декоративные свойства.

Каучук – стереорегулярное строение – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

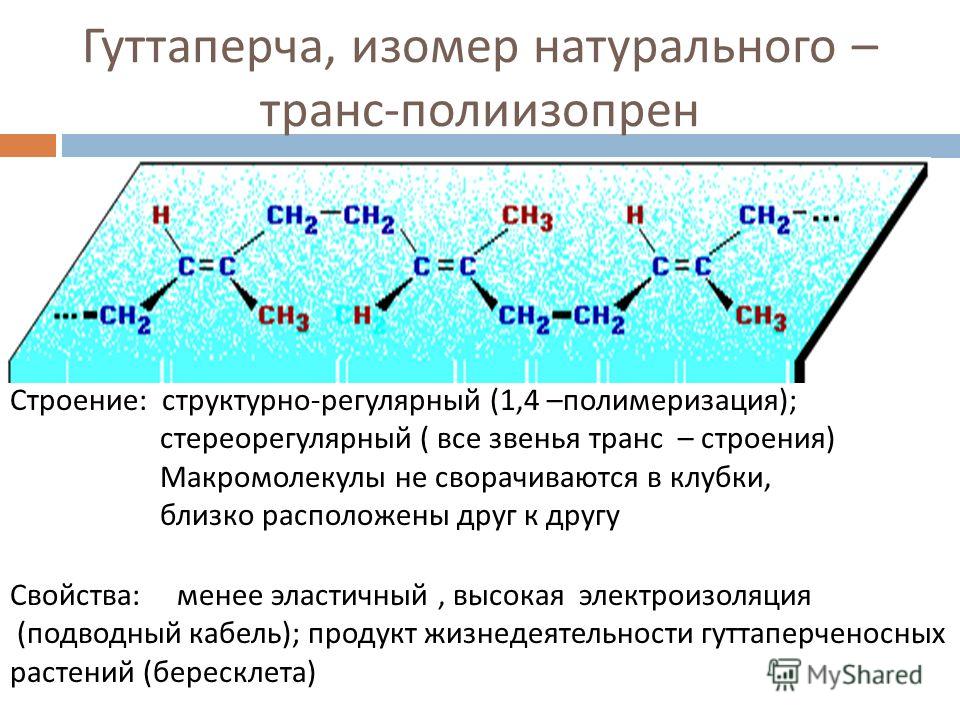

Каучуки стереорегулярного строения – изопреновый и дивинило вый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит. [1]

[1]

СКД – цыс-бутадиеновый каучук стереорегулярного строения может заменить СКВ в гуммировочных резинах в комбинации с НК или СКИ. Технологические свойства и химическая стойкость таких резин ( марки ИРП-1289, – 1346, – 1347, – 1348, 51 – 1464) равноценны стандартным. Для крепления их к металлу рекомендуется термопреновый клей. [2]

Вследствие этого метод получения каучуков стереорегулярного строения в целом отличается повышенной сложностью по сравнению с методами производства других синтетических каучуков и требует тщательного внимания к условиям ведения процесса, особенно в концевых цехах. [3]

В последнее время успешно разрабатываются и методы получения синтетических латексов дивинилового и изопренового каучуков стереорегулярного строения. [4]

Основное внимание уделено главным направлениям современного развития промышленности синтетического каучука – широкому использованию нефтяного сырья и синтезу каучуков стереорегулярного строения. [5]

[5]

Из других видов изомерии ( изомерия положения, таутомерия, метамерия) остановимся н-а пространственной изомерии, как понятии, встречающемся при рассмотрении каучуков стереорегулярного строения, при котором отдельные группы атомов расположены в пространстве строго регулярно и упорядоченно ( см. гл. [6]

В области синтеза полимеров в послевоенный период на заводах СК был освоен ряд новых технологических процессов, в первую очередь эмульсионная полимеризация, производство каучука стереорегулярного строения и каучуков специального назначения. [7]

В области синтеза полимеров в послевоенный период на заводах СК был освоен ряд новых технологических процессов, в первую очередь, эмульсионная полимеризация, производства каучука стереорегулярного строения и каучуков специального назначения. [8]

Получен также и бутадиеновый каучук стереорегулярного строения, это так называемый дивиниловый каучук. Каучуки стереорегулярного строения – изопреновый и дивиниловый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит.

[9]

Каучуки стереорегулярного строения – изопреновый и дивиниловый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит.

[9]

При одинаковой густоте сеток для их разрушения должно быть порвано одинаковое число валентных связей и, следовательно, прочность таких сеток должна была бы быть одинаковой для всех кау-чуков карбоцепного строения. Наиболее высокие прочности наблюдаются у резин из каучуков стереорегулярного строения, способных к кристаллизации. [10]

Для промышленности синтетического каучука характерны быстрые темпы развития и совершенствования структуры выпускаемых каучуков. Общий объем производства синтетического каучука за 20 лет увеличился более чем в 3 5 раза, а каучуков стереорегулярного строения, полноценно заменяющих натуральный – более чем в 6 раз, из них изопренового – более чем в 50 раз, бутадиенового – в 80 раз. [11]

Научно-технический прогресс в этой отрасли направлен на совершенствование действующей и внедрение новой технологии производства синтетических каучуков и мономеров, концентрацию производства, внедрение автоматизированных систем управления предприятиями и технологическими процессами, охрану окружающей среды. Важной проблемой развития отрасли в прогнозируемом периоде является дальнейшая оптимизация ассортимента синтетических каучуков и латексов, повышение доли каучуков стереорегулярного строения ( СКИ и СКД) – заменителей натурального каучука, повышение технического уровня производства.

[12]

Важной проблемой развития отрасли в прогнозируемом периоде является дальнейшая оптимизация ассортимента синтетических каучуков и латексов, повышение доли каучуков стереорегулярного строения ( СКИ и СКД) – заменителей натурального каучука, повышение технического уровня производства.

[12]

В СССР выпускаются все основные виды синтетических каучуков н латексов общего назначения, известные в мировой практике; полностью удовлетворяются потребности всех отраслей народного хозяйства. СССР обладает более прогрессивной структурой производства СК по сравнению с развитыми капиталистическими странами. Так, выпуск каучуков стереорегулярного строения в СССР составляет 51 %, в США 18 5 %, а в Японии всего 16 1 % от общего объема их производства. [13]

Однако бутадиеновый каучук уступает натуральному как по эластичности, так и по износостойкости. В настоящее время освоено производство изопренового каучука стереорегулярного строения ( в нем метальные группы расположены в строго определенном порядке), аналогичного по структуре натуральному каучуку. Получен также и бутадиеновый каучук стереорегулярного строения, это так называемый дивиниловый каучук. Каучуки стереорегулярного строения – изопреновый и дивиниловый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит.

[14]

Получен также и бутадиеновый каучук стереорегулярного строения, это так называемый дивиниловый каучук. Каучуки стереорегулярного строения – изопреновый и дивиниловый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит.

[14]

И настоящее время освоено производство изоиренового каучука стероорегулярного строения ( в нем метальные группы расположены в строго определенном порядке), аналогичного по структуре натуральному каучуку. Получен также и бутадиеновый каучук стереорегулярного строения, это так называемый дивиниловый каучук. Каучуки стереорегулярного строения – изопреновый и дивиниловый – близки по свойствам к натуральному каучуку, а дивиниловый по стойкости к истиранию даже его превосходит. [15]

Страницы: 1

ДИВИНИЛБЕНЗОЛ | CAMEO Chemicals

Добавить в MyChemicals Страница для печати

Химический паспорт

Химические идентификаторы | Опасности | Рекомендации по ответу | Физические свойства | Нормативная информация | Альтернативные химические названия

Химические идентификаторы

Что это за информация?

Поля химического идентификатора

включают общие идентификационные номера,

алмаз NFPA

Знаки опасности Министерства транспорта США и общий

описание хим. Информация в CAMEO Chemicals поступает

из множества

источники данных.

Информация в CAMEO Chemicals поступает

из множества

источники данных.

| Номер CAS | Номер ООН/НА | Знак опасности DOT | Береговая охрана США КРИС Код |

|---|---|---|---|

|

|

| никто |

| Карманный справочник NIOSH | Международная карта химической безопасности | ||

| Дивинилбензол |

| ||

NFPA 704

| Алмаз | Опасность | Значение | Описание |

|---|---|---|---|

| Здоровье | 1 | Может вызвать сильное раздражение. | |

| Воспламеняемость | 2 | Должен быть умеренно нагрет или подвергнут воздействию относительно высоких температур окружающей среды, прежде чем может произойти воспламенение. | |

| нестабильность | 2 | Легко подвергается сильным химическим изменениям при повышенных температурах и давлениях. | |

| Специальный |

(NFPA, 2010)

Общее описание

Жидкость от белого до соломенного цвета. Чуть менее плотный, чем вода и не растворяется в воде. Пары могут быть токсичными. Используется в производстве каучука.

Опасности

Что это за информация?

Опасные поля

включают

специальные предупреждения об опасности

воздух и вода

реакции, пожароопасность, опасность для здоровья, профиль реактивности и

подробности о

задания реактивных групп

а также

потенциально несовместимые абсорбенты. Информация в CAMEO Chemicals поступает из различных источников.

источники данных.

Информация в CAMEO Chemicals поступает из различных источников.

источники данных.

Предупреждения о реактивности

- Легковоспламеняющиеся

- Полимеризуемый

Реакции с воздухом и водой

Воспламеняющийся. Нерастворим в воде.

Пожароопасность

Это горючее химическое вещество. (НТП, 1992)

Опасность для здоровья

Выдержка из Карманного справочника NIOSH по дивинилбензолу:

Пути воздействия: Вдыхание, проглатывание, контакт с кожей и/или глазами

Симптомы: Раздражение глаз, кожи, дыхательной системы; ожоги кожи; У животных: угнетение центральной нервной системы

Целевые органы: глаза, кожа, дыхательная система, центральная нервная система (NIOSH, 2022)

Профиль реакционной способности

ДИВИНИЛБЕНЗОЛ может бурно реагировать с сильными окислителями. Может экзотермически реагировать с восстановителями (такими как щелочные металлы и гидриды) с выделением газообразного водорода. Может экзотермически реагировать как с кислотами, так и с основаниями. Может в присутствии различных катализаторов (например, кислот) или инициаторов подвергаться экзотермической полимеризации. Ингибируется наличием добавки. При отсутствии ингибирования может происходить бурная полимеризация (NTP, 1992). Замещение по бензольному ядру происходит путем галогенирования (кислотный катализатор), нитрования, сульфирования и реакции Фриделя-Крафтса.

Может экзотермически реагировать как с кислотами, так и с основаниями. Может в присутствии различных катализаторов (например, кислот) или инициаторов подвергаться экзотермической полимеризации. Ингибируется наличием добавки. При отсутствии ингибирования может происходить бурная полимеризация (NTP, 1992). Замещение по бензольному ядру происходит путем галогенирования (кислотный катализатор), нитрования, сульфирования и реакции Фриделя-Крафтса.

Принадлежит к следующей реакционной группе(ам):

- Углеводороды ароматические

- Углеводороды, алифатические ненасыщенные

- Полимеризуемые соединения

Потенциально несовместимые абсорбенты

Соблюдайте осторожность. Известно, что он реагирует с абсорбенты перечислено ниже. Больше информации о абсорбентах, в том числе о ситуациях, на которые следует обратить внимание…

- Абсорбенты на минеральной и глиняной основе

- Грязь/Земля

Рекомендации по ответу

Что это за информация?

Поля рекомендации ответа

включают в себя расстояния изоляции и эвакуации, а также рекомендации по

пожаротушение, пожарное реагирование, защитная одежда и первая помощь. информация в CAMEO Chemicals поступает из различных

источники данных.

информация в CAMEO Chemicals поступает из различных

источники данных.

Изоляция и эвакуация

Выдержка из Руководства ERG 128 [Горючие жидкости (не смешивающиеся с водой)]:

НЕМЕДЛЕННЫЕ МЕРЫ ПРЕДОСТОРОЖНОСТИ: Изолируйте место разлива или утечки на расстоянии не менее 50 метров (150 футов) во всех направлениях.

КРУПНЫЙ РАЗЛИВ: Рассмотрите первоначальную эвакуацию по ветру на расстояние не менее 300 метров (1000 футов).

ПОЖАР: Если цистерна, железнодорожная цистерна или автоцистерна вовлечены в пожар, ИЗОЛИРОВАТЬ на расстоянии 800 метров (1/2 мили) во всех направлениях; также рассмотрите первоначальную эвакуацию на 800 метров (1/2 мили) во всех направлениях. (ЭРГ, 2020)

Пожаротушение

Выдержка из Руководства ERG 128 [Горючие жидкости (не смешивающиеся с водой)]:

ВНИМАНИЕ: Большинство этих продуктов имеют очень низкую температуру воспламенения. Использование распыления воды при тушении пожара может быть неэффективным. ВНИМАНИЕ: Для смесей, содержащих спирт или полярный растворитель, спиртостойкая пена может оказаться более эффективной.

ВНИМАНИЕ: Для смесей, содержащих спирт или полярный растворитель, спиртостойкая пена может оказаться более эффективной.

НЕБОЛЬШОЙ ПОЖАР: Сухие химикаты, CO2, распыление воды или обычная пена.

БОЛЬШОЙ ПОЖАР: Распыление воды, туман или обычная пена. Избегайте направления прямых или сплошных струй непосредственно на продукт. Если это можно сделать безопасно, уберите неповрежденные контейнеры из зоны вокруг огня.

ПОЖАР, ВКЛЮЧАЮЩИЙ РЕЗЕРВУАРЫ ИЛИ АВТОМОБИЛЬНЫЕ/ТРЕЙЛЕРНЫЕ НАГРУЗКИ: Тушить огонь с максимального расстояния или использовать беспилотные устройства основного потока или контрольные насадки. Охладите контейнеры заливающим количеством воды до тех пор, пока огонь не погаснет. Для нефтяной сырой нефти не распыляйте воду непосредственно в поврежденную цистерну. Это может привести к опасному закипанию. Немедленно отозвать в случае усиления звука от вентиляционных предохранительных устройств или обесцвечивания бака. ВСЕГДА держитесь подальше от танков, охваченных огнем. При массовом возгорании используйте беспилотные устройства управления потоком или стволы-мониторы; если это невозможно, отойдите от зоны и дайте огню гореть. (ЭРГ, 2020)

При массовом возгорании используйте беспилотные устройства управления потоком или стволы-мониторы; если это невозможно, отойдите от зоны и дайте огню гореть. (ЭРГ, 2020)

Непожарное реагирование

НЕБОЛЬШИЕ РАЗЛИВЫ И УТЕЧКИ: Если вы пролили это химическое вещество, ПЕРВЫМ УСТРАНИТЕ ВСЕ ИСТОЧНИКИ ВОЗГОРАНИЯ. Затем используйте впитывающую бумагу, чтобы собрать весь материал, пролитый жидкостью. Ваша загрязненная одежда и впитывающая бумага должны быть запечатаны в паронепроницаемый пластиковый пакет для возможной утилизации. Растворителем промыть все загрязненные поверхности 60-70% этанолом с последующей промывкой мыльным раствором. Не возвращайтесь в загрязненную зону до тех пор, пока сотрудник службы безопасности (или другое ответственное лицо) не убедится, что зона была должным образом очищена.

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ ХРАНЕНИИ: Этот материал следует хранить в холодильнике. (НТП, 1992 г.)

Защитная одежда

Выдержка из Карманного справочника NIOSH по дивинилбензолу:

Кожа: ПРЕДОТВРАТИТЬ КОНТАКТ С КОЖЕЙ – Носите соответствующую защитную одежду для предотвращения контакта с кожей.

Глаза: ПРЕДОТВРАЩАЙТЕ ПОПАДАНИЕ В ГЛАЗА – Носите соответствующую защиту для глаз, чтобы предотвратить попадание в глаза.

Мытье кожи: ПРИ ЗАГРЯЗНЕНИИ – Рабочий должен немедленно вымыть кожу, когда она становится загрязненной.

Снять: ПРИ ВЛАЖНОСТИ ИЛИ ЗАГРЯЗНЕНИИ – Рабочую одежду, которая намокла или сильно загрязнилась, следует снять и заменить.

Смена: Нет рекомендаций, указывающих на необходимость смены работником одежды после рабочей смены.

Предоставьте:

• ПРОМЫВКИ ДЛЯ ГЛАЗ. В зонах, где существует вероятность того, что рабочие могут подвергнуться воздействию этих веществ, должны быть предусмотрены фонтанчики для промывания глаз; это не зависит от рекомендации по ношению защиты глаз.

• БЫСТРОЕ ОБМАЧИВАНИЕ. В непосредственной близости от рабочей зоны должны быть предусмотрены средства для быстрого обливания тела в экстренных случаях, когда существует вероятность воздействия. [Примечание: предполагается, что эти сооружения обеспечивают достаточное количество или поток воды для быстрого удаления вещества с любых участков тела, которые могут подвергаться воздействию. Фактическое определение того, что представляет собой адекватное оборудование для быстрого смачивания, зависит от конкретных обстоятельств. В некоторых случаях должен быть легко доступен проточный душ, тогда как в других случаях адекватным может считаться наличие воды из раковины или шланга.] (NIOSH, 2022)

Фактическое определение того, что представляет собой адекватное оборудование для быстрого смачивания, зависит от конкретных обстоятельств. В некоторых случаях должен быть легко доступен проточный душ, тогда как в других случаях адекватным может считаться наличие воды из раковины или шланга.] (NIOSH, 2022)

Ткани для костюмов DuPont Tychem®

Информация отсутствует.

Первая помощь

ГЛАЗА: Сначала проверьте наличие у пострадавшего контактных линз и снимите их, если они есть. Промывать глаза пострадавшего водой или физиологическим раствором в течение 20–30 минут, одновременно звоня в больницу или токсикологический центр. Не закапывайте в глаза пострадавшему какие-либо мази, масла или лекарства без специальных указаний врача. НЕМЕДЛЕННО доставьте пострадавшего после промывания глаз в больницу, даже если симптомы (например, покраснение или раздражение) не развиваются.

КОЖА: НЕМЕДЛЕННО промойте пораженные участки кожи водой, сняв и изолировав всю загрязненную одежду. Тщательно промойте все пораженные участки кожи водой с мылом. При появлении таких симптомов, как покраснение или раздражение, НЕМЕДЛЕННО вызовите врача и будьте готовы доставить пострадавшего в больницу для лечения.

Тщательно промойте все пораженные участки кожи водой с мылом. При появлении таких симптомов, как покраснение или раздражение, НЕМЕДЛЕННО вызовите врача и будьте готовы доставить пострадавшего в больницу для лечения.

ПРИ ВДЫХАНИИ: НЕМЕДЛЕННО покинуть зараженную зону; сделать глубокий вдох свежего воздуха. При появлении симптомов (таких как свистящее дыхание, кашель, одышка или жжение во рту, горле или груди) вызовите врача и будьте готовы доставить пострадавшего в больницу. Обеспечьте надлежащую защиту органов дыхания спасателям, входящим в неизвестную атмосферу. По возможности следует использовать автономный дыхательный аппарат (SCBA); если это невозможно, используйте уровень защиты выше или равный рекомендованному в разделе «Защитная одежда».

ПРОГЛАТЫВАНИЕ: НЕ ВЫЗЫВАТЬ РВОТУ. Если пострадавший в сознании и у него нет конвульсий, дайте 1-2 стакана воды для разбавления химиката и НЕМЕДЛЕННО позвоните в больницу или токсикологический центр. Будьте готовы доставить пострадавшего в больницу, если это будет рекомендовано врачом. Если пострадавший находится в судорогах или без сознания, ничего не давать ртом, убедиться, что дыхательные пути пострадавшего открыты, и уложить пострадавшего на бок так, чтобы голова была ниже туловища. НЕ ВЫЗЫВАЕТ РВОТУ. НЕМЕДЛЕННО доставьте пострадавшего в больницу. (НТП, 1992)

Если пострадавший находится в судорогах или без сознания, ничего не давать ртом, убедиться, что дыхательные пути пострадавшего открыты, и уложить пострадавшего на бок так, чтобы голова была ниже туловища. НЕ ВЫЗЫВАЕТ РВОТУ. НЕМЕДЛЕННО доставьте пострадавшего в больницу. (НТП, 1992)

Физические свойства

Что это за информация?

Поля физических свойств включают в себя такие свойства, как давление пара и температура кипения, а также пределы взрываемости и пороги токсического воздействия Информация в CAMEO Chemicals поступает из различных источников. источники данных.

| Химическая формула: |

|

Температура вспышки: 143°F (НТП, 1992)

Нижний предел взрываемости (НПВ): 1,1 % (NTP, 1992)

Верхний предел взрываемости (ВПВ): 6,2 % (NTP, 1992)

Температура самовоспламенения: данные отсутствуют

Температура плавления: -125°F (НТП, 1992)

Давление паров:

0,7 мм рт. ст.

(NIOSH, 2022)

ст.

(NIOSH, 2022)

Плотность паров (относительно воздуха): данные недоступны

Удельный вес: 0,93 (NIOSH, 2022)

Температура кипения: 383°F при 760 мм рт.ст. (NTP, 1992)

Молекулярный вес: 130,19 (НТП, 1992)

Растворимость в воде: менее 1 мг/мл при 64°F (NTP, 1992)

Энергия/потенциал ионизации: данные отсутствуют

IDLH: данные отсутствуют

AEGL (рекомендательные уровни острого воздействия)

Информация об AEGL отсутствует.ERPG (Руководство по планированию реагирования на чрезвычайные ситуации)

Информация о ERPG отсутствует.PAC (критерии защитного действия)

| Химические вещества | ПАК-1 | ПАК-2 | ПАК-3 | |

|---|---|---|---|---|

| Диэтиленилбензол; (Винилстирол) (м-дивинилбензол, 108-57-6) (1321-74-0) | 30 частей на миллион | 58 частей на миллион | 350 частей на миллион | НПВ = 7000 частей на миллион |

(DOE, 2018)

Нормативная информация

Что это за информация?

Поля нормативной информации

включить информацию из

Сводный список III Агентства по охране окружающей среды США

списки,