Длина болта от толщины пакета: Подбор длины обычного болта в зависимости от толщины стягиваемого пакета

alexxlab | 10.07.1986 | 0 | Разное

Как выбрать длину болта

Главная » Разное » Как выбрать длину болта

Подбор длины обычного болта в зависимости от толщины стягиваемого пакета

Главная » Вес крепежа » Расчет длины обычного болта по толщине пакета

Данный калькулятор предназначен для расчета длины обычных болтов по ГОСТ 7798-70, ГОСТ Р ИСО 4014-2013.

Для вычисления требуемой длины болта нужны следующие данные: толщина пакета, количество и высота гаек, количество и толщина шайб, шаг резьбы.

Формула подбора длины болта:

Длина болта = толщина пакета (толщина соединяемых деталей, пластин) + высота гаек + толщина шайб + выступающий конец

|

Подбор длины обычного болта по толщине стягиваемого пакета |

|

Минимальная длина болта М16 – 75 мм. Количество витков резьбы выступающих из гайки – 3.  1 1 Максимальная длина болта М16 – 90 мм. Количество витков резьбы выступающих из гайки – 10.6 |

|

Длина резьбы болта 16*75 – 38 мм. Шаг резьбы – 2.0 мм. Высота гайки по ГОСТ – 14.8 мм. Толщина шайбы – 3.0 мм. |

1. Введите необходимую толщину соединяемых пластин, деталей (толщину пакета)

2. Выберите необходимое количество гаек и шайб

2. Щелкните мышью на любом свободном месте страницы

3. И вот Вы видите длину болта, который Вам необходим!

Всё очень просто – с новым калькулятором подбора крепежа в зависимости от толщины соединяемых деталей у Вас нет необходимости копаться в ГОСТах и таблицах!

Теперь подсчет длины болта занимает секунды!

Расчет длины болта по толщине пакета. Расчет длины болта онлайн. Толщина пакета болта. Вычисление длины болта.

bashmetiz.ru

Подбор длины высокопрочного болта в зависимости от толщины стягиваемого пакета

Главная » Вес крепежа » Расчет длины высокопрочного болта по толщине пакета

Данный калькулятор предназначен для расчета длины ВЫСОКОПРОЧНЫХ болтов по ГОСТ Р 52646-2006.

Для вычисления требуемой длины болта нужны следующие данные: толщина пакета, количество и высота гаек, количество и толщина шайб, шаг резьбы. ВНИМАНИЕ! Расчет ведется для шайб второго исполнения.

Формула подбора длины болта:

Длина болта = толщина пакета (толщина соединяемых деталей, пластин) + высота гаек + толщина шайб + выступающий конец

|

Подбор длины ВЫСОКОПРОЧНОГО болта по толщине стягиваемого пакета |

|

Минимальная длина высокопрочного болта М24 – 130 мм. Количество витков резьбы выступающих из гайки – 2.  Максимальная длина высокопрочного болта М24 – 150 мм. Количество витков резьбы выступающих из гайки – 8.9 |

|

Длина резьбы высокопрочного болта 24*130 – 38 мм. Шаг резьбы – 3.0 мм. Высота высокопрочной гайки по ГОСТ – 24.2 мм. Толщина высокопрочной шайбы исп. 2 – 5.6 мм. |

1. Введите необходимую толщину соединяемых пластин, деталей (толщину пакета)

2. Выберите планируемое количество высокопрочных гаек и шайб для одного болтового соединения

2. Щелкните мышью на любом свободном месте страницы

3. И вот Вы видите длину высокопрочного болта, который Вам необходим!

Всё очень просто – с новым калькулятором подбора крепежа в зависимости от толщины соединяемых деталей у Вас нет необходимости копаться в ГОСТах и таблицах!

Теперь подсчет длины болта занимает секунды!

Расчет длины болта по толщине пакета. Расчет длины болта онлайн. Толщина пакета болта. Вычисление длины болта.

Расчет длины болта онлайн. Толщина пакета болта. Вычисление длины болта.

bashmetiz.ru

Как определить размер болта, гаек, шпилек, винтов

Определение размера крепежного изделия часто вызывает сложности. Без необходимых знаний и навыков потребуется много времени, чтобы выбрать подходящий метиз. На первый взгляд достаточно найти показатели толщины, длины и диаметра изделия. Но даже при выборе простых болтов и гаек возникают различные вопросы.

Главными параметрами, с помощью которых определяется вид и размер крепежного элемента, считаются длина, толщина и диаметр (в некоторых случаях высота).

Диаметр изделия обозначается буквой “D”, допускается написание как заглавной, так и маленькой (от сокращенного “diameter”). Соответственно, длина — это “lenght”, поэтому для обозначения используется буква “L”. Для толщины применяется понятие “stoutness” — “S”. Если понадобилось указать высоту, то указывается буква “H”, что означает “high”.

Перейдем к некоторым особенностям, которые встречаются при измерении основных видов метизов.

Определение размеров болта

Если болты имеют метрическую резьбу на стержне, то в прилагающейся документации используется формат MDxPxL. Обозначение расшифровывается следующим образом:

- M — указание метрической резьбы;

- D — показатель диаметра изделия;

- P — данные о шаге резьбы (виды отличаются, встречается мелкий, крупный, особо мелкий), при особо крупном значение не добавляется;

- L — показатель длины метиза.

Все перечисленные параметры указываются в миллиметрах.

Для того, чтобы узнать тип и размеры какого-либо болта, потребуется определить его вид. Рекомендуется руководствоваться отечественными стандартами ГОСТ или европейским ISO. Также допускается применение немецкого DIN. После того, как тип будет известен, можно определять размеры.

Диаметр крепежного элемента определяется с помощью различных инструментов — штангенциркуль, шаблонная линейка, а также микрометр. При этом точность измерений контролируется калибрами типа “ПР-НЕ”. Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Для измерения показателя длины также применяется линейка или штангенциркуль. Если потребовалось узнать шаг резьбы, то для крепежного элемента используется специальный инструмент шагомер. При отсутствии нужного приспособления допускается замер расстояния между парой витков с применением штангенциркуля.

Инструмент подойдет и предоставит точные показатели только в том случае, если измеряется крупный диаметр резьбы. Более правильные параметры получаются в результате проверки нескольких витков вместо двух. Полученный результат необходимо разделить на количество витков, используемых для измерения.

Если число, полученное в результате проверки, совпадает с каким-либо значением резьбового ряда, то это является справочным значением и искомый шаг присутствует. Если измерение не принесло необходимого результата, то вероятно перед вами дюймовый тип резьбы. В таком случае потребуется дополнительное уточнение для точного определения шага.

В таком случае потребуется дополнительное уточнение для точного определения шага.

Болты имеют определенные разновидности, которые определяются геометрической формой метиза. Поэтому методы измерения для каждой группы отличается. Различают 2 варианта:

- с выступающей формой головки;

- потайной вид головки.

Для определения длины крепежных элементов с выступающей головкой не требуется задействовать саму головку.

- метизы с шестигранной головкой, соответствующие нормативам ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- варианты с уменьшенными размерами головки и шестью гранями, изготовленные по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- крепежные элементы с высокой прочностью ГОСТ 22353-77;

- высокопрочные метизы с шестью гранями и увеличенным размером под ключ ГОСТ Р 52644-2006;

- болты, которые имеют шестигранную головку, а также дополнены направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70;

- головка метиза уменьшена, имеет 6 граней и применяется для монтажа в отверстия из-под развертки ГОСТ 7817-80;

- головка является увеличенной, также предусмотрен ус ГОСТ 7801-81;

- рым-болт, соответствующий отечественному стандарту ГОСТ 4751-73;

- варианты с полукруглой головкой увеличенных размеров, а также оснащенные квадратным подголовком ГОСТ 7802-81.

Если перед вами болт с потайной головкой, то потребуется измерять длину с учетом ее размеров:

- шинные метизы ГОСТ 7787-81;

- с потайной головкой, оснащенные усом и соответствующие нормативам ГОСТ 7785-81;

- стандартный вариант с квадратным подголовком и потайной разновидностью головки ГОСТ 7786-81.

Для определения вида болта и соответствующего ему стандарта применяется размер головки. Например, “под ключ” для головок с шестью гранями, если болт оснащен цилиндрической головкой, то используется диаметр.

Как правильно определить размер дюймового болта

Если рассматривать различную документацию для дюймовых болтов, то встречается аббревиатура для обозначения конструкции в виде D”-NQQQxL. Расшифровывается она следующим образом:

- D” — показатель диаметра резьбы, которая может быть указана как целое число, а также в формате дроби или номера, если метиз представлен с малым диаметром;

- N — обозначение, сколько витков находится на одном дюйме;

- QQQ — встречаются как 3, так и 4 буквы, которые означают дюймовую резьбу;

- L — показатель длины крепежного элемента, также измеряется в дюймах.

Если вам потребовалось узнать резьбовой диаметр для дюймового болта, то необходимо полученные показатели разделить на 25,4 мм. Значение в результате соответствует дюймовому. Затем цифры сопоставляются с подходящим в таблице UNC.

Для точного определения шага резьбы метиза нужно посчитать число витков, расположенных на дюйме крепежного элемента. Облегчить задачу можно с помощью дюймового резьбомера.

Показатели длины по методу измерения практически не отличаются от метрического варианта. Единственная разница в том, что полученный результат обязательно делится на 25,4 мм. Число также сравнивается, как резьбовой диаметр, с данными в таблице.

Как узнать размер винта

Винт с метрической резьбой, как и соответствующие болты, имеет аббревиатуру MDxPxL. Расшифровка тоже не отличается от стандартной:

- M — обозначается показатель метрической резьбы;

- D — показатель диаметра метиза;

- P — обозначение резьбы;

- L — данные о длине крепежного элемента.

Прежде чем начать измерения, определите, к какому стандарту относится винт, а также ознакомьтесь с разновидностью метиза. Диаметр резьбы конструкции получается соответственно методу, который применяется для измерения болтов.

Всего насчитывается 4 группы крепежных элементов:

- которые имеют выступающую головку;

- полупотайные;

- потайные;

- головка у винта отсутствует.

Для каждого варианта используются соответствующие отечественные стандарты:

- метизы, которые имеют головку в форме цилиндра и внутренний шестигранник, изготавливаются по ГОСТ 11738-84;

- для крепежных изделий, оснащенных полукруглой головкой, применим ГОСТ 17473-80;

- варианты с полупотайным типом головки соответствуют ГОСТ 17474-80;

- если перед вами винт, оснащенный потайной головкой, то для него используется ГОСТ 17475-80;

- установочная разновидность, которая отличается от других наличием прямого шлица, регулируется несколькими стандартами — ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- метизы, относящиеся к категории установочных, для которых применяется шестигранник, соответствуют ГОСТ 8878-93, 11074-93, 11075-93;

- менее распространенные метизы с квадратным типом головки производят по стандартам ГОСТ 1482-84, 1485-84.

Технология измерения размеров шпилек

Шпильки, как и другие метизы, отличаются наличием метрической резьбы, поэтому имеют соответствующую аббревиатуру MDxPxL. Расшифровка тоже не отличается от предыдущих крепежных элементов:

- M — буквой обозначается метрическая резьба метиза;

- D — применяется для указания диаметра;

- P — разновидность шага, показатель в миллиметрах;

- L — данные о длине рабочей части конструкции.

Вид измерения выбирается в соответствии с подходящим нормативом ГОСТ, а также типом шпильки. Всего существует 2 больших группы для определения принадлежности метиза:

- конструкции, которые используются для монтажа в гладкие отверстия;

- крепежные элементы с концом, который завинчивается в отверстие.

В первом случае рабочая часть представлена по всей длине метиза, во втором случае используется только хвостовик, при этом конец для закручивания не учитывается.

Шпильки, как и другие метизы, производят по стандартам:

- метизы с резьбой DIN 975;

- размерный вариант, соответствующий DIN 976-1;

- конструкции, предназначенные для установки в гладкие участки, регулируются ГОСТ 22042-76, 22043-76;

- метизы для создания фланцевого прочного соединения ГОСТ 9066-75.

Также есть другие варианты, которые отличаются закручиваемым концом и показателем длины. Для них применяются прочие нормативы ГОСТ.

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Способы для измерения размера шплинта

Предусмотрено три варианта шплинтов, при этом для каждого применяется свой метод измерения.

У разводных шплинтов в число размеров входит условный диаметр. Значение параметра определяется показателем диаметра отверстия, предназначенного для монтажа. Примечательно, что реальный диаметр крепежного элемента имеет меньшие размеры, чем условный. Возможная разница между ними указана в ГОСТ 397-79.

Для нахождения длины разводного шплинта существует специальный способ. Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Игольчатый вариант шплинтов характеризуется фиксированной длиной, регулируемой нормативом DIN 11024. Чтобы узнать размер метиза, требуется проверить показатели диаметра шплинта.

Быстросъемные метизы, оснащенные кольцом, тоже отличаются фиксированной длиной. Для конструкций применяется DIN 11024. Чтобы узнать размер крепежного элемента, воспользуйтесь полученными показателями диаметра.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

boltzavod.ru

Как определить длину болта, винта, шпильки, шплинта

Вступление.

Казалось бы, определение длины у различных крепежных изделий не должно вызывать проблем. Для болтов и винтов достаточно измерить расстояние от опорной поверхности (основания шляпки) до конца резьбового стержня, а для шпилек – расстояние от одного резьбового конца до другого. В большинстве случаев так оно и есть, НО также есть некоторые нюансы, которые мы наглядно разберем.

Быстрый переход:

• Как определить длину болта;

• Как определить длину шпильки;

• Как определить длину винта;

• Как определить длину шплинта.

В большинстве справочников на чертежах длину крепежного изделия принято обозначать латинскими буквами “L” или “l” (лат. Longitudinem, англ. Length, нем. Länge, фр. Longueur)

Ниже указаны изделия, изготовленные по Государственным стандартам (ГОСТ). Вы можете найти соответствующие изделия по DIN, ISO в нашей статье Таблица соответствия DIN, ГОСТ, ISO на различный крепеж или на странице Справочник стандартов.

Определение длины болта.

Чертеж болта 1.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо:

• Болты с шестигранной головкой ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

• Болты с шестигранной уменьшенной головкой ГОСТ 7808-70, 7796-70, 15591-70;

• Болты высокопрочные ГОСТ 22353-77;

• Болты высокопрочные шестигранные с увеличенным размером под ключ ГОСТ Р 52644-2006.

Чертеж болта 2.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо:

• Болты с шестигранной головкой и направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70.

Чертеж болта 3.

Длина болта равна расстоянию от опорной поверхности и до цилиндрического укороченного конца болта:

К каким болтам применимо:

• Болты с шестигранной уменьшенной головкой для отверстий из-под развертки ГОСТ 7817-80.

Чертеж болта 4.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо:

• Болты с увеличенной полукруглой головкой и усом ГОСТ 7801-81.

Чертеж болта 5.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо:

• Болты с увеличенной полукруглой головкой и квадратным подголовком ГОСТ 7802-81.

Чертеж болта 6.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (прямо говоря ― длина всего изделия):

К каким болтам применимо:

• Болты с потайной головкой и усом ГОСТ 7785-81.

Чертеж болта 7.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким болтам применимо:

• Болты с потайной головкой и квадратным подголовком ГОСТ 7786-81.

Чертеж болта 8.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким болтам применимо:

• Болты шинные ГОСТ 7787-81.

Чертеж болта 9.

Длина болта равна расстоянию от опорной поверхности кольца до концевой фаски резьбового стержня:

К каким болтам применимо:

• Рым-болты ГОСТ 4751-73.

Чертеж болта 10.

Длина болта равна длине шпильки, как одной из его комплектующих:

К каким болтам применимо:

• Болты фундаментные ГОСТ 24379.1-80.

Вверх

Определение длины шпильки.

Чертеж шпильки 1.

Длина шпильки равна расстоянию от концевой фаски одного до концевой фаски другого конца резьбового стержня (длина всего изделия):

К каким резьбовым шпилькам применимо:

• Шпильки резьбовые DIN 975;

• Шпильки размерные DIN 976-1.

Чертеж шпильки 2.

Длина шпильки равна расстоянию от концевой фаски одного конца резьбового стержня до концевой фаски другого (длина всего изделия):

К каким резьбовым шпилькам применимо:

• Шпильки для гладких отверстий ГОСТ 22042-76, 22043-76;

• Шпильки для фланцевых соединений ГОСТ 9066-75.

Чертеж шпильки 3.

Длина шпильки не учитывает длину ввинчиваемого конца:

К каким резьбовым шпилькам применимо:

• Шпильки с ввинчиваемым концом длиной 1d ГОСТ 22032-76, 22033-76;

• Шпильки с ввинчиваемым концом длиной 1,25d ГОСТ 22034-76, 22035-76;

• Шпильки с ввинчиваемым концом длиной 1,6d ГОСТ 22036-76, 22037-76;

• Шпильки с ввинчиваемым концом длиной 2d ГОСТ 22038-76, 22039-76;

• Шпильки с ввинчиваемым концом длиной 2,5d ГОСТ 22040-76, 22041-76.

Вверх

Определение длины винта.

Чертеж винта 1.

Длина винта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким винтам применимо:

• Винты с цилиндрической головкой и внутренним шестигранником ГОСТ 113768-84;

• Винты с цилиндрической головкой ГОСТ 1491-80.

Чертеж винта 2.

Длина винта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким винтам применимо:

• Винты с полукруглой головкой ГОСТ 17473-80.

Чертеж винта 3.

Длина винта равна расстоянию от основания сферы до концевой фаски резьбового стержня:

К каким винтам применимо:

• Винты с полупотайной головкой ГОСТ 17474-80.

Чертеж винта 4.

Длина винта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким винтам применимо:

• Винты с потайной головкой ГОСТ 17475-80.

Чертеж винта 5.

Длина винта равна расстоянию от конца со шлицем или шестигранным углублением до конца установочного винта (длина всего изделия):

К каким винтам применимо:

• Винты установочные с прямым шлицем ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

• Винты установочные с шестигранным углублением под ключ ГОСТ 8878-93, 11074-93, 11075-93.

Чертеж винта 6.

Длина винта равна расстоянию от основания опорной поверхности до конца установочного винта:

К каким винтам применимо:

• Винты установочные с квадратной головкой ГОСТ 1482-84, 1485-84.

Вверх

Итак, мы рассмотрели как определить длину для основных и наиболее часто применяемых крепежных изделий. Удачи!

vostok-inter.uaprom.net

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ

Обучение и техническая поддержка для проектировщика на Prof-il.ru

Болтовое соединение

Таблица 1 – марки стали фундаментных болтов

Литература:

1. СП 16.13330.2017 «Стальные конструкции»

2. СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Ссылка:

Определение момента затяжки болта (гайки)

Выбор марки стали болта

Марку стали болтов следует принимать согласно СП 16.13330.2017 «Стальные конструкции», таблицы Г4 «Марки стали фундаментных болтов и условий их применений». 2 – предел текучести который следует применять для болтов класса точности В.

2 – предел текучести который следует применять для болтов класса точности В.

Допускается крепить детали одним болтом.

Диаметр отверстий для болта

Диаметр отверстий (D) следует применять для болтов класса точности В (примечание таблицы 40) D=Db+1мм. (+2 или 3мм) , Db – диаметр болта

Рис 2 – выбор длины болта

Выбор длины болта

Длину болта (Lболта) определяем следующим способом:

Lболта = длина соединяемых элементов (L1)+ толщина гайки DIN982 (h= от 4,7 до 28мм.; М10 h=11,5мм.; М12 h=14мм.) + толщина шайбы DIN9021 (S = от 0,8 до 8мм.; М10 S=2,5мм.; М12 S=3мм.; DIN9021 – шайба плоская усиленная) + 0,5Db.

Пример, Lболта = L1+h+S+0,3Db = 66+11,5+2,5+5 = 85мм. – для типового стального кронштейна из стали 6мм. для СПК (светопрозрачные конструкции). Болт М10х90 нерж. А2 DIN933 (полная резьба) или DIN931 болт с шестигранной головкой с (неполной резьбой),

СП 16.13330.2017 резьба болта, воспринимающего сдвигающее усилие, в соединениях при толщине наружного элемента до 8мм..jpg) , должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

, должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

Болт М10х90 нерж. А2, DIN931 с длиной резьбы 26мм. не проходит согласно п.14.2.5 описанного выше, поэтому увеличиваем длину болта до 100мм. Болт М10х100 нерж. DIN931 с длиной резьбы 26мм. Резьба болта зайдет в стальную пластину на 1мм., что допустимо по нормам.

В креплениях одного элемента к другому через прокладки или иные промежуточные элементы, а также в элементах с односторонней накладкой число болтов по сравнению с расчетом следует увеличивать на 10%. При креплениях выступающих полок уголков или швеллеров с помощью коротышей число болтов, прикрепляющих коротыш к полке, по сравнению с расчетом следует увеличить на 50% (пункт 14.2.14).

Db=10мм. DIN даны для сведения.

Далее смотрим сортамент и подбираем ближайшую длину. Согласно строительным нормам минимальный вылет шпильки за гайку один виток резьбы, лучше 9-10мм.

Установка нержавеющих втулок под болт

Втулка служит для:

– ограничитель для сминания деталей при установке болта

– возможна установка болта с полной резьбой

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Под головку болта необходимо устанавливать не более одной шайбы.

Рис 3 – формулы расчета болта

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на:

1) Соединение работающее на срез

2) Соединение работающее на срез и растяжение

3) Соединение работающее на растяжение

4) Фрикционное соединение ( на болтах с контролируемым натяжением)

Согласно пункта 14.2.9 расчетное усилие, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния.

Ns – число расчетных срезов одного болта (если болт соединяет две пластины, то число срезов один) = 1

Yb = 0,9 согласно примечания таблицы 41 СП 16. 2

2

5.6 (5.8; 8.8; 10.9; 12.9) – класс прочности болта

Расчетное усилие,которое может быть воспринято одним болтом при срезе (5.6) Nbs=Rbs*Ab*ns*Yb*Yc = 210*51,5*1*0,9*1=9733,5 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при стальной пластине 6мм., Nbp=Rbp*db*∑t*Yb*Yc =475*7,8*6*0,9*1=20007 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при алюминиевой пластине 2мм., Nbp=Rbp*db*∑t*Yb*Yc =175*7,8*2*0,9*1=2457 Н

Rbp=175МПа, Ry=120МПа для материала стойки АМг2Н2, АМГ3Н2 согласно таблицы 13 СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Расчетное усилие, которое может быть воспринято одним болтом при растяжении (5.6), Nbt=Rbt*Abn*Yc =225*78,5*1=17662,5 Н

Болт М8мм, наружный диаметр болта (стержня) db=6,5мм

Болт М10мм, наружный диаметр болта (стержня) db=7,8мм

Болт М12мм, наружный диаметр болта (стержня) db=10,1мм

Болт М16мм, наружный диаметр болта (стержня) db=13,8мм

Болт М18мм, наружный диаметр болта (стержня) db=15,3мм

Болт М20мм, наружный диаметр болта (стержня) db=17,3мм

Болт М16, М18 и до М48 по таблице Г9 «Площади сечений болтов Ab и Abn» (литер 1)

Пункт 14. 2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

n>= N/Nbmin, где Nbmin – наименьшее из значений Nbs, Nbp, Nbt

Рис 4 – площади сечения болтов

Рис 5 – расчетное сопротивление смятию алюминиевых элементов

Статья дана для сведения. Калькулятор работает в тестовом режиме

© PROF-IL.RU 2016 – | При использовании материалов сайта, пожалуйста, указывайте ссылку https://prof-il.ru | Информация на сайте не является публичной офертой. | Обо всех замеченных ошибках при работе сайта просьба сообщать при помощи формы обратной связи. | Настоящий ресурс может содержать материалы 18+

Компьютерная версия сайта

prof-il.ru

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ

Обучение и техническая поддержка для проектировщика на Prof-il.ru

Расчет болтов

Болтовое соединение

Таблица 1 – марки стали фундаментных болтов

Литература:

1. СП 16.13330.2017 «Стальные конструкции»

СП 16.13330.2017 «Стальные конструкции»

2. СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Ссылка:

Определение момента затяжки болта (гайки)

Выбор марки стали болта

Марку стали болтов следует принимать согласно СП 16.13330.2017 «Стальные конструкции», таблицы Г4 «Марки стали фундаментных болтов и условий их применений». Согласно приказа Министерства строительства и жилищно-комумунального хозяйства РФ №126/пр от 27 февраля 2017 года за подписью и.о. министра Л.О. Ставицкогос момента введения в действие СП 16.13330.2017 признать не подлежащим применению СП 16.13330.2011г.

Ст3пс4 ГОСТ 535, 09Г2С-4* ГОСТ 19281 при расчетной температуре меньше -45 град. С

*-допускается применение других сталей по ГОСТ 19281 категории 4.

Рис 1 – расстояние отверстий под болты

Характеристика расстояния и предела текучести соединяемых элементов для болтов

Согласно таблицы 40 (литер. 2 – предел текучести который следует применять для болтов класса точности В.

2 – предел текучести который следует применять для болтов класса точности В.

Допускается крепить детали одним болтом.

Диаметр отверстий для болта

Диаметр отверстий (D) следует применять для болтов класса точности В (примечание таблицы 40) D=Db+1мм. (+2 или 3мм) , Db – диаметр болта

Рис 2 – выбор длины болта

Выбор длины болта

Длину болта (Lболта) определяем следующим способом:

Lболта = длина соединяемых элементов (L1)+ толщина гайки DIN982 (h= от 4,7 до 28мм.; М10 h=11,5мм.; М12 h=14мм.) + толщина шайбы DIN9021 (S = от 0,8 до 8мм.; М10 S=2,5мм.; М12 S=3мм.; DIN9021 – шайба плоская усиленная) + 0,5Db.

Пример, Lболта = L1+h+S+0,3Db = 66+11,5+2,5+5 = 85мм. – для типового стального кронштейна из стали 6мм. для СПК (светопрозрачные конструкции). Болт М10х90 нерж. А2 DIN933 (полная резьба) или DIN931 болт с шестигранной головкой с (неполной резьбой),

СП 16.13330.2017 резьба болта, воспринимающего сдвигающее усилие, в соединениях при толщине наружного элемента до 8мм. , должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

, должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

Болт М10х90 нерж. А2, DIN931 с длиной резьбы 26мм. не проходит согласно п.14.2.5 описанного выше, поэтому увеличиваем длину болта до 100мм. Болт М10х100 нерж. DIN931 с длиной резьбы 26мм. Резьба болта зайдет в стальную пластину на 1мм., что допустимо по нормам.

В креплениях одного элемента к другому через прокладки или иные промежуточные элементы, а также в элементах с односторонней накладкой число болтов по сравнению с расчетом следует увеличивать на 10%. При креплениях выступающих полок уголков или швеллеров с помощью коротышей число болтов, прикрепляющих коротыш к полке, по сравнению с расчетом следует увеличить на 50% (пункт 14.2.14).

Db=10мм. DIN даны для сведения.

Далее смотрим сортамент и подбираем ближайшую длину. Согласно строительным нормам минимальный вылет шпильки за гайку один виток резьбы, лучше 9-10мм.

Установка нержавеющих втулок под болт

Втулка служит для:

– ограничитель для сминания деталей при установке болта

– возможна установка болта с полной резьбой

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Под головку болта необходимо устанавливать не более одной шайбы.

Рис 3 – формулы расчета болта

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на:

1) Соединение работающее на срез

2) Соединение работающее на срез и растяжение

3) Соединение работающее на растяжение

4) Фрикционное соединение ( на болтах с контролируемым натяжением)

Согласно пункта 14.2.9 расчетное усилие, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния.

Ns – число расчетных срезов одного болта (если болт соединяет две пластины, то число срезов один) = 1

Yb = 0,9 согласно примечания таблицы 41 СП 16. 2

2

5.6 (5.8; 8.8; 10.9; 12.9) – класс прочности болта

Расчетное усилие,которое может быть воспринято одним болтом при срезе (5.6) Nbs=Rbs*Ab*ns*Yb*Yc = 210*51,5*1*0,9*1=9733,5 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при стальной пластине 6мм., Nbp=Rbp*db*∑t*Yb*Yc =475*7,8*6*0,9*1=20007 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при алюминиевой пластине 2мм., Nbp=Rbp*db*∑t*Yb*Yc =175*7,8*2*0,9*1=2457 Н

Rbp=175МПа, Ry=120МПа для материала стойки АМг2Н2, АМГ3Н2 согласно таблицы 13 СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Расчетное усилие, которое может быть воспринято одним болтом при растяжении (5.6), Nbt=Rbt*Abn*Yc =225*78,5*1=17662,5 Н

Болт М8мм, наружный диаметр болта (стержня) db=6,5мм

Болт М10мм, наружный диаметр болта (стержня) db=7,8мм

Болт М12мм, наружный диаметр болта (стержня) db=10,1мм

Болт М16мм, наружный диаметр болта (стержня) db=13,8мм

Болт М18мм, наружный диаметр болта (стержня) db=15,3мм

Болт М20мм, наружный диаметр болта (стержня) db=17,3мм

Болт М16, М18 и до М48 по таблице Г9 «Площади сечений болтов Ab и Abn» (литер 1)

Пункт 14. 2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

n>= N/Nbmin, где Nbmin – наименьшее из значений Nbs, Nbp, Nbt

Рис 4 – площади сечения болтов

Рис 5 – расчетное сопротивление смятию алюминиевых элементов

Статья дана для сведения. Калькулятор работает в тестовом режиме

prof-il.ru

Подбор длины болта и шпильки в зависимости от фланцев

Главная » Вес крепежа » Расчет длины болта или шпильки для фланцев

Условное давление Py – 1,0 Мпа = 10 кгс/см2 (это примерно одна атмосфера)

Согласно постановление Правительства РФ от 06.05.2011 N 354 (ред. от 15.09.2018) “О предоставлении коммунальных услуг собственникам и пользователям помещений в многоквартирных домах и жилых домов” – давление воды в стандартном трубопроводе 0,3 – 0,6 атмосфер ~ 0,3 – 0,6 Мпа ~ 3 – 6 кгс/см2

Болты не используются при давлении Py > 25 кгс/см2

Подбор крепежа для фланцев

|

||||

| Количество на 1 фланец 8 шт. | ||||

|

Фланец ГОСТ 12820-80 на условное давление Py от 1 до 25 кгс/см2 |

||||

|

Фланец ГОСТ 12821-80 на условное давление Py от 1 до 200 кгс/см2 |

||||

|

Фланец ГОСТ 12822-80 на приварном кольце на условное давление Py от 1 до 25 кгс/см2 |

Особые замечания при выборе крепежа:

- При давлении до 25 кгс/см2 можно использовать как болт, так и шпильку. При давлении свыше 25 кгс/см2 применение болтов не допускается.

- При изготовлении крепежной пары (шпилька, гайка) твердость гайки должна быть на 20 единиц меньше чем у шпильки.

bashmetiz.ru

Подбор болтов и шпилек для фланцевых соединений.

Главная » Техподдержка » Статьи » Подбор болтов и шпилек для фланцевых соединений.

Внимание! Специально для Вас мы разработали

Чтобы правильно подобрать крепеж для фланцевых соединений необходимо учитывать следующие характеристики:

- Рабочее давление

- Рабочая температура

- Рабочая среда

- Внешняя среда

Особые замечания при выборе крепежа:

- При давлении до 25 кгс/см2 можно использовать как болт, так и шпильку. При давлении свыше 25 кгс/см2 применение болтов не допускается.

- При изготовлении крепежной пары (шпилька, гайка) твердость гайки должна быть на 20 единиц меньше чем у шпильки.

Размеры болтов D(диаметр мм)*L(длина мм) по ГОСТ 7798-70, ГОСТ 7805-7, ГОСТ 10602-94 для фланцевых соединений на различные давления (РУ). |

Размеры шпилек D(диаметр мм)*L(длина мм) по ГОСТ 9066-75 для фланцевых соединений на различные давления (РУ). | |||||||||||||

| Dy | Py, кгс/см2 | Dy | Py, кгс/см2 | |||||||||||

| 1 и 2,5 | 6 | 10 | 16 | 25 | 1 и 2,5 | 6 | 10 | 16 | 25 | 40 | 64 | 100 | ||

| 10 | M10x35 | M10x45 | M12x40 | M12x45 | M12x50 | 10 | M10x50 | M12x60 | M12x70 | M12x80 | ||||

| 15 | M12x45 | 15 | ||||||||||||

| 20 | M10x40 | M10x45 | M12x50 | M12x55 | 20 | M12x60 | M12x70 | M16x90 | M16x90 | |||||

| 25 | 25 | M16x100 | ||||||||||||

| 32 | M12x45 | M12x50 | M16x55 | M16x60 | 32 | M12x60 | M16x70 | M16x80 | M16x80 | M16x90 | M20x110 | M20x110 | ||

| 40 | M16x60 | M15x65 | 40 | M16x80 | ||||||||||

| 50 | M16x65 | M16x70 | 50 | M24x120 | ||||||||||

| 65 | M16x60 | 65 | M16x90 | M20x120 | M24x130 | |||||||||

| 80 | M16x50 | M16x55 | 80 | M16x70 | M16x90 | M16x100 | ||||||||

| 100 | M16x65 | M16x70 | M20x80 | 100 | M20x100 | M20x110 | M24x130 | M27x150 | ||||||

| 125 | M16x55 | M16x60 | M16x70 | M24x90 | 125 | M16x70 | M16x80 | M16x90 | M24x110 | M24x120 | M27x150 | M30x170 | ||

| 150 | M20x70 | M20x80 | 150 | M20x100 | M20x100 | M30x160 | M30x180 | |||||||

| 175 | M16x60 | M16x65 | M20x75 | 175 | M16x80 | M24x120 | M27x150 | M30x170 | ||||||

| 200 | M24x100 | 200 | M20x110 | M36x200 | ||||||||||

| 225 | M27x100 | 225 | M27x130 | M30x170 | M30x180 | M36x210 | ||||||||

| 250 | M16x65 | M16x70 | M24x90 | 250 | M24x120 | M36x210 | M42x250 | |||||||

| 300 | M20x70 | M20x75 | M20x80 | M27x110 | 300 | M20x90 | M27x140 | M30x180 | M36x220 | M48x270 | ||||

| 350 | M24x100 | M30x120 | 350 | M20x90 | M20x100 | M30x150 | M30x190 | M42x240 | M48x280 | |||||

| 400 | M20x75 | M20x80 | M24x90 | M27x110 | M30x130 | 400 | M24x110 | M27x130 | M30x160 | M36x220 | ||||

| 450 | M27x120 | 450 | M20x100 | M27x140 | ||||||||||

| 500 | M30x130 | M36x140 | 500 | M24x120 | M30x160 | M36x180 | M42x240 | |||||||

| 600 | M24x80 | M24x90 | M27x110 | M36x140 | M36x150 | 600 | M24x110 | M27x130 | M36x170 | M36x190 | M48x240 | |||

| 700 | M42x160 | 700 | M36x180 | M42x210 | ||||||||||

| 800 | M27x90 | M27x100 | M30x120 | M42x170 | 800 | M27x120 | M30x150 | M48x220 | ||||||

| 900 | M48x180 | 900 | M27x140 | M48x230 | ||||||||||

| 1000 | M30x130 | M42x150 | M52x190 | 1000 | M30x160 | M42x200 | M52x240 | |||||||

| 1200 | M30x110 | M36x150 | M48x160 | – | 1200 | M30x140 | M36x180 | M48x210 | ||||||

© ЗАО “Башметиз” полная или частичная перепечатка текста разрешена только при указании ссылки на текущую страницу.

bashmetiz.ru

Как выбрать качественные болты

Основные производители автомобильного крепежа

1. Крепёж для автомобилей ВАЗ и КамАЗ

| Наименование производителя | ОАО «Белебеевский завод «Автонормаль» |

|---|---|

| Сокращенное наименование | ОАО «БелЗАН» |

| Местонахождение | Россия, Республика Башкортостан, г.Белебей |

| Генеральный дилер | Торговый Дом |

| Знак на изделиях | |

| Основные особенности изделий | Высокое качество по показателям: прочность, точность размеров, покрытие, внешний вид и др., высокая цена |

2. Крепёж для автомобилей ГАЗ, УАЗ, МАЗ и др.

| Наименование производителя | ОАО «Завод «Красная Этна» |

|---|---|

| Местонахождение | Г. Нижний Новгород |

| Знак на изделиях | |

| Основные особенности изделий | Высокое качество по показателям: прочность, точность размеров, покрытие, внешний вид, невысокая цена |

3.

Крепёж для автомобилей ЗиЛ, МАЗ, Урал и др.

Крепёж для автомобилей ЗиЛ, МАЗ, Урал и др.| Наименование производителя | ЗАО «Рославльский автоагрегатный завод АМО ЗИЛ» |

|---|---|

| Сокращенное наименование | ЗАО «РААЗ АМО ЗИЛ» |

| Местонахождение | Смоленская обл., г. Рославль |

| Генеральный дилер | Торговый Дом ЗИЛ, г. Москва |

| Знак на изделиях | ЗИЛ или Р |

| Основные особенности изделий | Стабильное качество выше среднего, низкая цена |

4. Крепёж для ВАЗ, КамАЗ и др. альтернативно

| Наименование производителя | ОАО «Волгоградский завод тракторных деталей и нормалей» |

|---|---|

| Сокращенное наименование | ОАО «ВЗТДиН» |

| Местонахождение | Г. Волгоград |

| Знак на изделиях | В или |

| Основные особенности изделий | Стабильное качество среднего уровня. Дублируют болты БелЗАН. Прочные болты не выпускают. Часто встречаются болты с искривленным стержнем, шероховатой резьбой. В прайсах дилеров присутствует как альтернатива номенклатуре БелЗАН по более низкой цене. Дублируют болты БелЗАН. Прочные болты не выпускают. Часто встречаются болты с искривленным стержнем, шероховатой резьбой. В прайсах дилеров присутствует как альтернатива номенклатуре БелЗАН по более низкой цене. |

Особенности болтов и гаек для различных автомобилей

1. Различие болтов по размерам

ДИАМЕТР РЕЗЬБЫ | ШАГ | ПРИМЕНЯЕМОСТЬ |

| М4, М5, М6 | Основной | Все группы |

| М8 | Основной | Все группы |

| Мелкий (1мм) | ГАЗ | |

| М10 | Основной (1,5мм) | ГАЗ |

| Мелкий (1,25мм) | ВАЗ-КамАЗ | |

| Мелкий (1мм) | ГАЗ | |

| М12 | Основной (1,75мм) | ГАЗ |

| Мелкий (1,5мм) | Не примен. в российских автом. в российских автом. | |

| Мелкий (1,25мм) | Все группы | |

| М14, М16, М18, М20, … | Основной | ГАЗ |

| Мелкий (1,5мм) | Все группы |

2. Различие крепёжных деталей по прочности

Прочность болта, как правило, указывается на головке цифрами, разделенными точкой. Чем выше класс прочности крепёжной детали (болта или шпильки), тем большую растягивающую нагрузку он выдерживает, и тем больший момент затяжки допускает. О прочности детали нельзя судить по виду и цвету покрытия.

Особенности указания класса прочности на болтах некоторых производителей

На болтах производства Этны (Нижний Новгород) и РААЗ (Рославль) прочностью 8.8 и выше ставится знак фирмы и значение прочности, либо может стоять знак Х, который обозначает прочность 8.8. На болтах прочностью ниже 8.8 не ставится ни знака ни класса прочности.

На болтах с буртиком (фланцевых) производства БелЗАН головка гладкая, без каких либо знаков; «простые» болты маркируются всегда, при любом классе прочности.

На шпильках и гайках класс прочности, как правило, не указывается. Шпильки диаметром 8 мм и более могут маркироваться на торце углублёнными знаками: круг (значение кл.проч.-8.8), квадрат (значение кл.проч.10.9) и треугольник (значение кл.проч. 12.9). Гайки БелЗАН и Этна прочностью 8 маркируются заводским знаком и цифрой 8 на торце. Прочность 10 имеют только гайки (БелЗАН) со стопорящим цилиндрическим выступом, сжатым с боков (маркировки не имеют).

Примеры применяемости болтов разной прочности

КЛАСС ПРОЧНОСТИ БОЛТА | ПРИМЕНЯЕМОСТЬ |

5.6 | Крепление бампера |

8.8 | Крепление реактивных тяг автомобилей ВАЗ 2101-2107 |

10.9 | Крепление шаровой опоры, карданного вала |

12. | Крепление головки блока цилиндров |

Примеры применяемости гаек разной прочности

КЛАСС ПРОЧНОСТИ ГАЙКИ | ПРИМЕНЯЕМОСТЬ |

4 | Крепление стеклоочистителя |

5 | Крепление рулевого колеса |

8 | Штока переднего амортизатора |

10 | Малого карданного вала КамАЗ |

3. Различие крепежа по виду

Условно крепёжные детали можно разделить на «Общие» и «Специальные».

Группа «Общие» отличается тем, что болт или гайку для автомобиля ВАЗ можно заменить на болт или гайку от БелАЗа, если они имеют те же размеры и прочность. Или открутить болт от подвески глушителя и закрепить им брызговик.

Специальный болт, например, шатунный, может применяться только на конкретной модели конкретной марки автомобиля в определённом узле.

Размеры крепежных деталей

1. Болты

Основные параметры болта: Диаметр резьбы, шаг резьбы, длина стержня болта (или длина болта). Пример правильного обозначения: Болт М12х1,5х90

В прайсах поставщиков крепежа применяется, как правило, изменённое обозначение. Для более удобной сортировки шаг резьбы и длину болта меняют местами, знак «х», в следствие отсутствия в клавиатуре, заменяют на звёздочку ( * ). Выглядит это так: Болт М12*90*1,5

Если болт имеет основной шаг, то его не указывают: Болт М12*90

В данном конкретном примере надо понимать, что шаг резьбы равен 1,75 мм. Нужно учитывать, что в прайсах часто указывается и основной шаг, причем не на всех позициях. Еще в обозначении болта может присутствовать класс точности резьбы, например 6g.

Основные разновидности болтов приведены в таблице. Длина болта – размер L

2. Шпильки

Основные параметры шпильки:

- Диаметр резьбы

- Шаг резьбы, вворачиваемой в деталь

- Шаг резьбы под гайку

- Длина резьбы, вворачиваемой в деталь

- Длина свободной части шпильки (той части, что торчит из детали)

В крепёжных прайсах указывается сокращенное обозначение шпильки: Диаметр резьбы D, шаг резьбы под гайку и длина свободной части L. Пример: Шпилька М10*80*1

Пример: Шпилька М10*80*1

Шаги резьб на разных концах шпильки могут быть одинаковыми (на автомобилях группы ВАЗ-КамАЗ) или разными (группа ГАЗ). Шаг резьбы, вворачиваемой в корпус всегда больше (или равен) шага резьбы под гайку.

Как опознать конец шпильки, вворачиваемый в корпус, если шаги резьб одинаковы? Диаметр резьбы «в корпус» чуть больше, чем «под гайку». Если навернуть гайку – она пойдёт «туго». Этот конец шпильки обычно маркируется на торце «вмятиной» пирамидальной или сферической формы.

Длина резьбовой части, вворачиваемой в корпус ( l1 ), как правило, меньше длины резьбы под гайку ( l0 ).

3. Винты

Для винтов справедливо практически всё, указанное для болтов. В отличие от болтов, винты используются чаще всего с диаметрами резьбы М5 и М6, реже – М4, М8, М10, еще реже – М12 и более. Основные разновидности винтов приведены в таблице.

Шлиц под отвертку может быть прямым или крестообразным.

avto-bolt. ru

ru

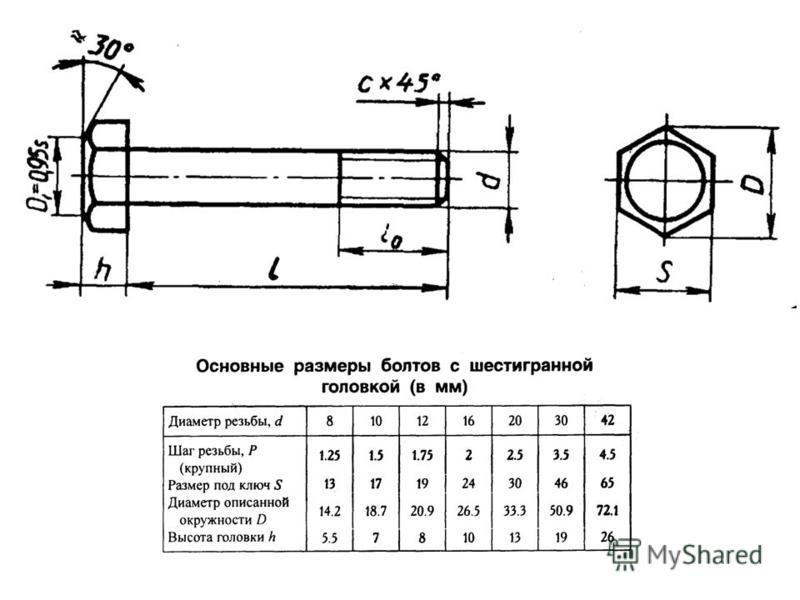

3.1.1. болты

Примечания:

1. Длину болта l и длину резьбы b выбирают из таблицы стандартных длин болтов.

2. Радиусы под головкой болта выбирают по ГОСТ 24670-81 [см. раздел 3.1.3].

3. Размеры фасок выбирают по ГОСТ 10549-80 [см. раздел 2.1.4].

4. Стандарт устанавливает размеры болтов с диаметром d до 48 мм; исполнения 1, 2, 3, 4, 5.

5. Размеры болтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения:

1. Болт исполнения 1, с номинальным диаметром резьбы d = 16 мм, с шагом P = 1,5 мм, длиной l = 60 мм:

Болт М16×1,5×60… ГОСТ 7796-70.

2. То же, исполнения 2:

Болт 2М16×1,5×60… ГОСТ 7796-70.

Примечания:

1. Длину болта l и длину резьбы b выбирают из таблицы стандартных длин болтов.

2. Радиусы под головкой болта выбирают по ГОСТ 24670-81 [см.

раздел

3.1.3].

раздел

3.1.3].3. Размеры фасок выбирают по ГОСТ 10549-80 [см. раздел 2.1.4].

4. Стандарт устанавливает размеры болтов с диаметром d до 48 мм; исполнения 1, 2, 3, 4.

5. Размеры болтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения:

1. Болт исполнения 1, с номинальным диаметром резьбы d = 16 мм, с шагом P = 1,5 мм, длиной l = 60 мм:

Болт М16×1,5×60… ГОСТ 7798-70.

2. То же, исполнения 2:

Болт 2М16×1,5×60… ГОСТ 7798-70.

Примечания:

1. Длину болта l и длину резьбы b выбирают из таблицы стандартных длин болтов.

2. Радиусы под головкой болта выбирают по ГОСТ 24670-81 [см. раздел 3.1.3].

3. Размеры фасок выбирают по ГОСТ 10549-80 [см. раздел 2.1.4].

4. Стандарт устанавливает размеры болтов с диаметром d=1,6…48 мм; исполнения 1, 2, 3, 4.

5. Размеры болтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения:

1. Болт исполнения 1, с номинальным диаметром резьбы d = 16 мм, с шагом P = 1,5 мм, длиной l = 60 мм:

Болт М16×1,5×60… ГОСТ 7805-70.

2. То же, исполнения 2:

Болт 2М16×1,5×60… ГОСТ 7805-70.

Примечания:

1. Длину болта l и длину резьбы b выбирают из таблицы стандартных длин болтов.

2. Радиусы под головкой болта выбирают по ГОСТ 24670-81 [см. раздел 3.1.3].

3. Размеры фасок выбирают по ГОСТ 10549-80 [см. раздел 2.1.4].

4. Стандарт устанавливает размеры болтов с диаметром d до 48 мм; исполнения 1, 2, 3, 4, 5.

5. Размеры болтов, заключенных в скобки, применять не рекомендуется.

Примеры условного обозначения:

1. Болт исполнения 1, с номинальным диаметром резьбы d = 16 мм, с шагом P = 1,5 мм, длиной l = 60 мм:

Болт М16×1,5×60… ГОСТ 7808-70.

2. То же, исполнения 2:

Болт 2М16×1,5×60… ГОСТ 7808-70.

Примечания:

1. Знаком « ×» отмечены болты с резьбой на всей длине стержня.

2. У тонких болтов (М1,6…М5) резьба нарезана на всей длине стержня.

3. Болты с размерами длин, заключенных в скобки, применять не рекомендуется.

dgng.pstu.ru

Болтовое соединение | Начертательная геометрия

Болтовое соединение

Болтовое соединение

представляет собой скрепление деталей посредством болта, гайки и шайбы. Для выполнения болтового соединения на сборочном чертеже исходными данными служит d – диаметр резьбы, b и b1 – толщины скрепляемых деталей. Длина болта определяется по формуле: ℓ = b1 + b + s + H + t + c Величины: s – толщина шайбы; H – высота гайки; t – запас резьбы на выходе из гайки; c – высота фаски болта определяем из таблиц соответствующих ГОСТов.

Определенная по формуле длина болта сравнивается с таблицей ГОСТ 7798-70. Например, находим в графе длина болта два ближайших размера – 80 и 85 мм. Останавливаемся на длине болта 80 мм, так как разница между величиной полученной подсчетом (81,5 мм), и принятой по ГОСТ составляет незначительную величину. Длина резьбы на стержне болта берется по таблице соответствующих ГОСТов на болты.

Например, находим в графе длина болта два ближайших размера – 80 и 85 мм. Останавливаемся на длине болта 80 мм, так как разница между величиной полученной подсчетом (81,5 мм), и принятой по ГОСТ составляет незначительную величину. Длина резьбы на стержне болта берется по таблице соответствующих ГОСТов на болты.

Болтовое соединение вычерчиваем после того, как определена длина болта. Диаметр отвертия в соединяемых деталях определяется по формуле dо = 1,1d. Относительные размеры остальных элементов болта определяются приближенно (округлением до целых чисел) по следующим соотношениям: h = 0,7d – высота головки; D = 2d – диаметр описанной окружности шестигранника; l0 = 1,5d – длина резьбы на стержне ГОСТ 7798-70; d1 = 0,85d – внутренний диаметр резьбы; R = 1,5d – радиус дуги на головке; R1 = определяется построением; c = 0,15d – высота фаски; R2 = d – радиус дуги на головке. Где d – номинальный диаметр резьбы мм. Гиперболы образованные пересечением конической фаски с гранями шестигранника заменяют дугами окружностей.

Относительные размеры остальных элементов гайки определяются приближенно (округлением до целых чисел) по следующим соотношениям H = 0,8d – высота гайки; D = 2d – диаметр описанной окружности шестигранника; d1 = 0,85d – внутренний диаметр резьбы; R = 1,5d – радиус дуги на головке; R1 = определяется построением; c = 0,15d – высота фаски; R2 = d – радиус дуги на головке. Где d – диаметр резьбы мм. Гиперболы образованные пересечением конических фасок с гранями шестигранника заменяют дугами окружностей.

изображение шайбы вычерчивают по относительным размерам определяемым приближенно (округлением до целых чисел) по следующим соотношениям s = 0,15d – толщина шайбы; D = 2,2d – наружный диаметр шайбы; d1 = 1,1d – диаметр отверстия в шайбе; c = 0,25d – высота фаски; Где d – диаметр резьбы мм болта.

Детали составляющие болтовое соединение включают в спецификацию деталей к сборочному чертежу с указанием номера позиции, обозначения и количества.

+

ngeo.fxyz.ru

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ

раздел статьи

оглавление

контакты

Обучение и техническая поддержка для проектировщика на Prof-il.ru

Расчет болтов

Болтовое соединение

Таблица 1 – марки стали фундаментных болтов

Литература:

1. СП 16.13330.2017 «Стальные конструкции»

2. СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Ссылка:

Определение момента затяжки болта (гайки)

Выбор марки стали болта

Марку стали болтов следует принимать согласно СП 16.13330.2017 «Стальные конструкции», таблицы Г4 «Марки стали фундаментных болтов и условий их применений». Согласно приказа Министерства строительства и жилищно-комумунального хозяйства РФ №126/пр от 27 февраля 2017 года за подписью и.о. министра Л.О. Ставицкогос момента введения в действие СП 16.13330.2017 признать не подлежащим применению СП 16.13330.2011г.

Ст3пс4 ГОСТ 535, 09Г2С-4* ГОСТ 19281 при расчетной температуре меньше -45 град. С

*-допускается применение других сталей по ГОСТ 19281 категории 4.

Рис 1 – расстояние отверстий под болты

Характеристика расстояния и предела текучести соединяемых элементов для болтов

Согласно таблицы 40 (литер.1), расстояние:

– между центрами отверстий для болтов в любом направлении при минимальном расстояние, при Rуп меньше, либо равно 375 Н/мм^2, будет 2,5D, пример 2,5*14= 35 мм. 2 – предел текучести который следует применять для болтов класса точности В.

2 – предел текучести который следует применять для болтов класса точности В.

Допускается крепить детали одним болтом.

Диаметр отверстий для болта

Диаметр отверстий (D) следует применять для болтов класса точности В (примечание таблицы 40) D=Db+1мм. (+2 или 3мм) , Db – диаметр болта

Рис 2 – выбор длины болта

Выбор длины болта

Длину болта (Lболта) определяем следующим способом:

Lболта = длина соединяемых элементов (L1)+ толщина гайки DIN982 (h= от 4,7 до 28мм.; М10 h=11,5мм.; М12 h=14мм.) + толщина шайбы DIN9021 (S = от 0,8 до 8мм.; М10 S=2,5мм.; М12 S=3мм.; DIN9021 – шайба плоская усиленная) + 0,5Db.

Пример, Lболта = L1+h+S+0,3Db = 66+11,5+2,5+5 = 85мм. – для типового стального кронштейна из стали 6мм. для СПК (светопрозрачные конструкции). Болт М10х90 нерж. А2 DIN933 (полная резьба) или DIN931 болт с шестигранной головкой с (неполной резьбой),

СП 16.13330.2017 резьба болта, воспринимающего сдвигающее усилие, в соединениях при толщине наружного элемента до 8мм. , должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

, должна находится вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5мм.

Болт М10х90 нерж. А2, DIN931 с длиной резьбы 26мм. не проходит согласно п.14.2.5 описанного выше, поэтому увеличиваем длину болта до 100мм. Болт М10х100 нерж. DIN931 с длиной резьбы 26мм. Резьба болта зайдет в стальную пластину на 1мм., что допустимо по нормам.

В креплениях одного элемента к другому через прокладки или иные промежуточные элементы, а также в элементах с односторонней накладкой число болтов по сравнению с расчетом следует увеличивать на 10%. При креплениях выступающих полок уголков или швеллеров с помощью коротышей число болтов, прикрепляющих коротыш к полке, по сравнению с расчетом следует увеличить на 50% (пункт 14.2.14).

Db=10мм. DIN даны для сведения.

Далее смотрим сортамент и подбираем ближайшую длину. Согласно строительным нормам минимальный вылет шпильки за гайку один виток резьбы, лучше 9-10мм.

Установка нержавеющих втулок под болт

Втулка служит для:

– ограничитель для сминания деталей при установке болта

– возможна установка болта с полной резьбой

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Под головку болта необходимо устанавливать не более одной шайбы.

Рис 3 – формулы расчета болта

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на:

1) Соединение работающее на срез

2) Соединение работающее на срез и растяжение

3) Соединение работающее на растяжение

4) Фрикционное соединение ( на болтах с контролируемым натяжением)

Согласно пункта 14.2.9 расчетное усилие, которое может быть воспринято одним болтом, в зависимости от вида напряженного состояния.

Ns – число расчетных срезов одного болта (если болт соединяет две пластины, то число срезов один) = 1

Yb = 0,9 согласно примечания таблицы 41 СП 16. 2

2

5.6 (5.8; 8.8; 10.9; 12.9) – класс прочности болта

Расчетное усилие,которое может быть воспринято одним болтом при срезе (5.6) Nbs=Rbs*Ab*ns*Yb*Yc = 210*51,5*1*0,9*1=9733,5 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при стальной пластине 6мм., Nbp=Rbp*db*∑t*Yb*Yc =475*7,8*6*0,9*1=20007 Н

Расчетное усилие, которое может быть воспринято одним болтом при смятии (5.6) при алюминиевой пластине 2мм., Nbp=Rbp*db*∑t*Yb*Yc =175*7,8*2*0,9*1=2457 Н

Rbp=175МПа, Ry=120МПа для материала стойки АМг2Н2, АМГ3Н2 согласно таблицы 13 СП 128.13330.2016 (СНиП 2.03.06-85) «Алюминиевые конструкции»

Расчетное усилие, которое может быть воспринято одним болтом при растяжении (5.6), Nbt=Rbt*Abn*Yc =225*78,5*1=17662,5 Н

Болт М8мм, наружный диаметр болта (стержня) db=6,5мм

Болт М10мм, наружный диаметр болта (стержня) db=7,8мм

Болт М12мм, наружный диаметр болта (стержня) db=10,1мм

Болт М16мм, наружный диаметр болта (стержня) db=13,8мм

Болт М18мм, наружный диаметр болта (стержня) db=15,3мм

Болт М20мм, наружный диаметр болта (стержня) db=17,3мм

Болт М16, М18 и до М48 по таблице Г9 «Площади сечений болтов Ab и Abn» (литер 1)

Пункт 14. 2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

2.10 СП “Стальные конструкции” , при действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. В этом случае число болтов в соединении следует определять по формуле

n>= N/Nbmin, где Nbmin – наименьшее из значений Nbs, Nbp, Nbt

Рис 4 – площади сечения болтов

Рис 5 – расчетное сопротивление смятию алюминиевых элементов

Статья дана для сведения. Калькулятор работает в тестовом режиме

Сборка болтовых соединений » Строительно-информационный портал

При изготовлении стальных строительных конструкций на заводах-изготовителях выполняют их «общую» или «контрольную» сборку.

Конструктивные элементы геометрически сложных и особо ответственных конструкций проходят общую сборку, т.е. каждый отправочный элемент последовательно стыкуется с соседними. При этом производится контроль соосности, геометрических размеров и рассверливаются до проектных размеров отверстия под болты в монтажных стыках. При общей сборке конструкций маркируют и составляют соответствующую схему, по которой их собирают на строительной площадке.

При общей сборке конструкций маркируют и составляют соответствующую схему, по которой их собирают на строительной площадке.

Массовые, однотипные конструкции, отверстия в которых сверлятся не по разметке, а по шаблонам в кондукторах на проектный диаметр, проходят контрольную сборку. Собирается первый экземпляр и, например, каждый десятый. Отправочные одинаковые марки таких конструкций взаимозаменяемы.

Сборка болтовых соединений состоит из следующих операций: подготовка стыкуемых поверхностей; совмещение отверстий под болты; стягивание пакета (соединяемых деталей стыка) и рассверливание отверстий до проектного диаметра (в соединениях на болтах повышенной точности, если на заводе они были выполнены на меньший диаметр).

После очистки стыкуемых поверхностей от грязи, наледи, снега, удаления заусенцев на кромках деталей и отверстий зубилом или напильником производится сборка стыков и узлов.

Если при транспортировании в элементах стыков образовались погнутости или вмятины, необходимо произвести их правку для обеспечения при сборке плотного касания всех элементов стыка или узла.

Для совмещения всех элементов стыка пользуются проходными оправками, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Часть отверстий (не менее 10%) заполняется пробками (рис. 7.2). Пробки фиксируют взаимное расположение соединяемых элементов от сдвига. Длина цилиндрической части пробки должна быть несколько больше толщины собираемого пакета.

После установки пробок оправки выбивают. Изготовляют оправки и пробки из стали марки Ст5 (ГОСТ 380—71). Рабочую часть оправки (длинный конус) подвергают закалке и отпуску, а ударную часть (короткий конус) только закаливают, чтобы уменьшить ее расплющивание при многократных ударах кувалдой. Пробки термической обработке не подвергают.

При установке болтов пакет обязательно стягивают, так как без плотного касания на поверхностях элементов стыка может начаться коррозия. Как правило, затяжку болтов начинают от середины поля болтов к краям. По мере установки очередных болтов подтягивают ранее установленные болты.

При сборке стыков и узлов неизбежны некоторые смещения отверстий. Величину взаимных максимальных смещений называют чернотой (рис. 7.3). Если на заводе-изготовителе отверстия были сделаны на меньший диаметр, на монтаже для доведения их до проектного диаметра необходимо произвести рассверловку. При рассверловке чернота убирается и кроме того снимается тонкий слой металла, подвергнутого наклепу при продавливании отверстий на дыропробивных прессах, поэтому работа болтового соединения с болтами класса А (повышенной точности) более пластична и надежна. При сверлении отверстий под болты на заводе-изготовителе по кондукторам или при рассверливании на проектный диаметр при обшей сборке небольшую черноту отверстий можно ликвидировать с помощью прочистки. В отличие от рассверловки при прочистке увеличения диаметра отверстия, практически, не происходит. Рассверловку и прочистку выполняют машинными котельными развертками (по ТУ 035-477—76), имеющими коническую режущую часть, ликвидирующую черноту, и цилиндрическую часть, фиксирующую заданный диаметр отверстия, или сверлом, диаметр которого равен диаметру отверстия, указанного в чертежах.

Для исключения попадания стружки в зазоры между стыковыми элементами при рассверловке или прочистке необходимо обеспечить плотность пакета стыковых элементов. В собранном узле болты заданного в проекте диаметра должны пройти в 100% отверстий.

В соединениях с работой болтов на срез и на смятие допускается чернота (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм — в 50% отверстий, до 1,5 мм — в 10% отверстий. При несоблюдении этого требования и соответствующем разрешении авторов проекта KM отверстия следует рассверлить на ближайший больший диаметр с установкой болта соответствующего (большего) диаметра.

В соединениях с работой болтов на растяжение (фланцевые соединения), а также в соединениях, где болты установлены конструктивно, чернота не должна превышать разности диаметров отверстия и болта.

При выполнении болтовых соединений запрещается применять болты и гайки без клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

Резьба болтов не должна входить в глубь отверстия более, чем наполовину толщины крайнего элемента пакета со стороны гайки.

He допускается применение пружинных шайб при овальных отверстиях и при разнице в диаметрах болта и отверстий более 3 мм.

He допускается стопорение гаек путем забивки резьбы болта или приварки их к стержню болта.

Головки и гайки болтов, в том числе фундаментных, должны после затяжки плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта должен выступать из гайки не менее чем на 3 мм. Последнее требование обеспечивается только при правильном выборе длины болта, которую первоначально определяют как сумму толщин пакета, одной шайбы и длины нарезки, а затем округляют до ближайшей большей по стандарту. Стандартная длина резьбы должна соответствовать диаметру болта.

Плотность стяжки собранного пакета следует проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными элементами на глубину более 20 мм.

Качество затяжки постоянных болтов следует проверять отстукиванием их молотком массой 0,4 кг. При ударе вдоль оси болта правильно затянутый болт не должен смещаться или дрожать.

В процессе эксплуатации зданий и сооружений необходимо периодически производить осмотр монтажных соединений и подтягивать ослабевшие гайки на болтах.

На монтаже для рассверливания и прочистки отверстий применяют ручные пневматические (табл. 7.2) или электрические прямые машины, пригодные для работы во всех местах, где нет ограничений по габаритам, и угловые машины меньших размеров для работы в стесненных местах.

Пневматические машины требуют установки компрессора, применения довольно тяжелых воздушных шлангов, устройства масло- и водоотделителей, а также утепления сети в зимнее время, поэтому чаще пользуются электрическими машинами, работающими от сети переменного тока 220 В. Использование двойной изоляции позволяет выполнять работы на открытом воздухе без каких-либо особых мер безопасности. Машины с одинарной изоляцией следует применять в комплекте с защитноотключающим устройством, а при его отсутствии — только в закрытых помещениях с обязательным заземлением инструмента и использованием диэлектрических перчаток и резинового коврика (табл. 7.3).

Машины с одинарной изоляцией следует применять в комплекте с защитноотключающим устройством, а при его отсутствии — только в закрытых помещениях с обязательным заземлением инструмента и использованием диэлектрических перчаток и резинового коврика (табл. 7.3).

Гайки временных и постоянных болтов без контролируемого натяжения завертывают ручными коликовыми ключами (рис. 7.4), имеющими с одной стороны зев для гайки, а с другой — коническую часть — колик, который служит оправкой при совмещении отверстий в деталях узла.

Весьма удобны также трещеточные ключи с рабочим ходом только в одном направлении, что позволяет не снимать и не переставлять ключ после каждого этапа поворота гайки.

При большем числе болтов в узлах и стыках рекомендуется применять электрические гайковерты (табл. 7.4), при применении высокопрочных болтов — ключи-мультипликаторы (табл. 7.5).

Error

Sorry, the requested file could not be found

More information about this error

Jump to. ..

Jump to…ГОСТРАБОЧИЕ ТЕТРАДИУЧЕБНЫЕ ПОСОБИЯТеоретический материал Начертательная геометрия.Теоретический материал Инженерная графика (инженерная и компьютерная графика).ОбъявленияДОЛГИ (выполненные задания) загружать сюда Теоретический материал БИ-21И1Задания по Инженерной и компьютерной графике БИ-21И1 ЛЕКЦИИТитульный лист для отчета по РГРЗадания АТб-21А1/А2Задания по Инженерной графике (ТЛб-21Z1)Задание по Начертательной геометрии (ТЛб-21Z1)Задание по инженерной графике ЭУб-21Z1ТЕСТ к ЭКЗАМЕНУ – ЭУб-21Z1Задания по Начертательной геометрии (ЭУб-21Z1)Лекция № 1 Образование проекций. Лекция № 2 “Основные правила выполнения чертежей”Лекция № 3 “Проекции плоскости”Лекция № 4 “Сечения”Лекция 4.1 Сечение поверхности плоскостьюЛекция № 5 “Сложные разрезы”Лекция № 6 “Виды изделий”Лекция № 7 “Выполнение эскизов деталей машин”Лекция 8 “Проекции с числовыми отметками” ГОСТы, которые Вам помогуЗадания по Начертательной геометрии и инженерной графики (ГЕОб-21Z1)Итоговый тест ГЕОб-21Z1Графические работы АПб-21Z2Вопросы к экзаменуТЕСТ к ЭКЗАМЕНУ – АПб-21Z1/АПб-21Z2Теоретический материал Задание на графические работы по дисциплине “Компьютерная графика” Учебное пособиеНачертат геом установка ШИИЛекция 2Указания по выполнению заданийОформление работ заочниковГрафическая работа “Проекции с числовыми отметками”Графическая работа “Арх.

..

Jump to…ГОСТРАБОЧИЕ ТЕТРАДИУЧЕБНЫЕ ПОСОБИЯТеоретический материал Начертательная геометрия.Теоретический материал Инженерная графика (инженерная и компьютерная графика).ОбъявленияДОЛГИ (выполненные задания) загружать сюда Теоретический материал БИ-21И1Задания по Инженерной и компьютерной графике БИ-21И1 ЛЕКЦИИТитульный лист для отчета по РГРЗадания АТб-21А1/А2Задания по Инженерной графике (ТЛб-21Z1)Задание по Начертательной геометрии (ТЛб-21Z1)Задание по инженерной графике ЭУб-21Z1ТЕСТ к ЭКЗАМЕНУ – ЭУб-21Z1Задания по Начертательной геометрии (ЭУб-21Z1)Лекция № 1 Образование проекций. Лекция № 2 “Основные правила выполнения чертежей”Лекция № 3 “Проекции плоскости”Лекция № 4 “Сечения”Лекция 4.1 Сечение поверхности плоскостьюЛекция № 5 “Сложные разрезы”Лекция № 6 “Виды изделий”Лекция № 7 “Выполнение эскизов деталей машин”Лекция 8 “Проекции с числовыми отметками” ГОСТы, которые Вам помогуЗадания по Начертательной геометрии и инженерной графики (ГЕОб-21Z1)Итоговый тест ГЕОб-21Z1Графические работы АПб-21Z2Вопросы к экзаменуТЕСТ к ЭКЗАМЕНУ – АПб-21Z1/АПб-21Z2Теоретический материал Задание на графические работы по дисциплине “Компьютерная графика” Учебное пособиеНачертат геом установка ШИИЛекция 2Указания по выполнению заданийОформление работ заочниковГрафическая работа “Проекции с числовыми отметками”Графическая работа “Арх.

Эскиз зубчатого колесаГр. работа 9. ПриводВопросы к экзамену по Начертательной геометрииИнструкция для прохождения интернет-тестирования 11.01.2021 в 10:00Список студентов записанных на интернет-тестированиеMacromedia Flash PlayerЛекция 7Лекция 8Лекция 9Задание Графическая работа № 0Решенные задачи (1 к.н.) загружать сюдаГрафическую работу № 0 загружать сюда Задание Графическая работа № 1 Решенные задачи (2 к.н.) загружать сюдаГрафическую работу № 1 загружать сюда Задание на графическую работу № 2Решенные задачи (3 к.н.) загружать сюдаГрафическую работу № 2 загружать сюдаФото отчета пройденного теста загружать сюдаТема 8Тема № 9Лекция ПЧОЗадание графическая работа № 1Решенные задачи (1 к.н.) загружать сюда Графическую работу № 1 загружать сюда Задание Графическая работа № 2 Решенные задачи (2 к.н.) загружать сюдаГрафическую работу № 2 загружать сюдаЗадание Графическая работа № 3Решенные задачи (3 к.н.) загружать сюда Графическую работу № 3 загружать сюдаЗадание Графическая работа “Проекции с числовыми отметками”Теоретический материалГОСТыГрафическая работа № 1Графическая работа № 2Графическая работа № 3 (ЭСКИЗ)Гр.

Эскиз зубчатого колесаГр. работа 9. ПриводВопросы к экзамену по Начертательной геометрииИнструкция для прохождения интернет-тестирования 11.01.2021 в 10:00Список студентов записанных на интернет-тестированиеMacromedia Flash PlayerЛекция 7Лекция 8Лекция 9Задание Графическая работа № 0Решенные задачи (1 к.н.) загружать сюдаГрафическую работу № 0 загружать сюда Задание Графическая работа № 1 Решенные задачи (2 к.н.) загружать сюдаГрафическую работу № 1 загружать сюда Задание на графическую работу № 2Решенные задачи (3 к.н.) загружать сюдаГрафическую работу № 2 загружать сюдаФото отчета пройденного теста загружать сюдаТема 8Тема № 9Лекция ПЧОЗадание графическая работа № 1Решенные задачи (1 к.н.) загружать сюда Графическую работу № 1 загружать сюда Задание Графическая работа № 2 Решенные задачи (2 к.н.) загружать сюдаГрафическую работу № 2 загружать сюдаЗадание Графическая работа № 3Решенные задачи (3 к.н.) загружать сюда Графическую работу № 3 загружать сюдаЗадание Графическая работа “Проекции с числовыми отметками”Теоретический материалГОСТыГрафическая работа № 1Графическая работа № 2Графическая работа № 3 (ЭСКИЗ)Гр.

н.) загружать сюдаГрафическую работу “Эскиз” загружать сюда Задание “Проекционное черчение”Графическую работу “Проекционное черчение” загружать сюдаЗадание Привод* Выполненные чертежи “Привод” загружать сюдаЗадание 3D модель 2* Выполненный чертеж “3D модель 2” загружать сюдаСоединенияГрафическая работа № 1Решенные задачи (1 к.н.) загружать сюдаГрафическую работу №1 загружать сюдаРешенные задачи (2 к.н.) загружать сюдаГрафическую работу № 2, 3 загружать сюдаЭСКИЗРешенные задачи (3 к.н.) загружать сюдаГрафическую работу “Эскиз” загружать сюда Задание “Проекционное черчение” Графическую работу “Проекционное черчение” загружать сюда Занятие НТС-19Т2 15:25 27.05.2020Занятие CМб-19Т1 08:20 21.05.2020Занятие НТС-19Т2 15:25 20.05.2020Лекция 1 Введение. Основные правила выполнения чертежей. Стандарты ЕСКД. Виды конструкторской документации.Лекция 2 Сечения.Лекция 3 Сложные разрезы.Лекция 4 Виды изделий. Разъемные и неразъемные соединения. Выполнение сборочных чертежей.Лекция 5 Выполнение эскизов деталей машин.

н.) загружать сюдаГрафическую работу “Эскиз” загружать сюда Задание “Проекционное черчение”Графическую работу “Проекционное черчение” загружать сюдаЗадание Привод* Выполненные чертежи “Привод” загружать сюдаЗадание 3D модель 2* Выполненный чертеж “3D модель 2” загружать сюдаСоединенияГрафическая работа № 1Решенные задачи (1 к.н.) загружать сюдаГрафическую работу №1 загружать сюдаРешенные задачи (2 к.н.) загружать сюдаГрафическую работу № 2, 3 загружать сюдаЭСКИЗРешенные задачи (3 к.н.) загружать сюдаГрафическую работу “Эскиз” загружать сюда Задание “Проекционное черчение” Графическую работу “Проекционное черчение” загружать сюда Занятие НТС-19Т2 15:25 27.05.2020Занятие CМб-19Т1 08:20 21.05.2020Занятие НТС-19Т2 15:25 20.05.2020Лекция 1 Введение. Основные правила выполнения чертежей. Стандарты ЕСКД. Виды конструкторской документации.Лекция 2 Сечения.Лекция 3 Сложные разрезы.Лекция 4 Виды изделий. Разъемные и неразъемные соединения. Выполнение сборочных чертежей.Лекция 5 Выполнение эскизов деталей машин. Лекция 6 Деталирование чертежа общего вида.Курс лекций Инженерная графика презентацияТеоретический материал———ГОСТы, которые Вам помогутВыполненные графические работы и эскизы загружать сюдаСодержание работыРазъемные и неразъемные соединения (теория)Методические указанияВарианты (согласно списку в журнале *у старосты*)Исходный чертежПример выполнения сборочного чертежа “Привод”Пример выполнения спецификации “Привод”Пример выполнения чертежа “Корпус”Пример выполнения спецификации “Корпус”Пустые листы спецификацииВыполненные чертежи по заданию “Разъемные и неразъемн…” загружаем сюдаТеоретический материал——-Методические указания (Эскиз)Выполненные эскизы загружать сюдаВарианты заданияОбразецВыполненный чертеж винтовой пары загружать сюдаПринятые обозначения Лекция 1. Образование проекций. Метод Монжа. Проекции точки и прямой.Лекция 2. Проекции плоскоти. Прямая линия и точка в плоскости.Лекция 3. Взаимное положение плоскостей. Взаимное положение прямой и плоскости.Лекция 4. Способы преобразования чертежа.