Для чего нужны флюсы: Флюс для пайки. Его свойства и применение.

alexxlab | 18.03.2023 | 0 | Разное

применение и виды, доменный процесс в металлургии

Содержание:

- Различные виды

- Роль флюса

- Доменный процесс в металлургии

- Применение флюсов

- Интересное видео

Одна из важнейших отраслей занятий человечеством – это металлургия. Большую роль играет флюс в металлургии, позволяющий получать хороший результат. Необходимо разобраться, какова роль флюсов в доменном процессе.

Различные виды

Металлургический флюс бывает разных видов. Флюс, используемый в металлургии, может быть основным, кислым и глиноземистым. Наиболее распространенным является основной вид. Это объясняется тем, что в его состав входит оксид кальция, играющий положительную роль.

В качестве основного флюса применяется известняковый флюс. Его залежи по всему миру достаточно велики. Природой синтезируется минерал кальцит, который и является известняком. Производить искусственный флюс было бы чересчур сложным и дорогостоящим процессом. Помимо кальцита известняк в своем составе содержит кремнезем, что придает дополнительные положительные качества. Также допускается небольшое количество серы, не превышающее норму.

Производить искусственный флюс было бы чересчур сложным и дорогостоящим процессом. Помимо кальцита известняк в своем составе содержит кремнезем, что придает дополнительные положительные качества. Также допускается небольшое количество серы, не превышающее норму.

Кислые виды флюсов используются исключительно редко. Это объясняется тем, что железные руды и кокс в большинстве имеют кремнистую структуру. Кислые флюсы могут подаваться в шахту доменной печи в качестве дополнения к основному виду для того, чтобы увеличить общее количество шлака.

В доломитизированном известняке содержится дополнительно такой минерал, как магний. Его применение будет оправдано в том случае, если требуется получение чугуна с усиленной стабильностью его химических и физических свойств. Кремнистые флюсы, состоящие из кварцевого песка и измельченного кварцита, могут применяться для того, чтобы делать загущенные шлаки более жидкими.

Роль флюса

Получение чугуна в металлургии происходит в результате доменного процесса. Ответом на вопрос , что такое флюс в металлургии, является следующий. Флюс в металлургии это применение особого вещества, которое выполняет защитную функцию, что позволяет получать качественный конечный продукт. Флюс способствует переводу обычной породы в шлаки, являющимися легкоплавкими сплавами различных соединений.

Ответом на вопрос , что такое флюс в металлургии, является следующий. Флюс в металлургии это применение особого вещества, которое выполняет защитную функцию, что позволяет получать качественный конечный продукт. Флюс способствует переводу обычной породы в шлаки, являющимися легкоплавкими сплавами различных соединений.

Доменный процесс в металлургии

Чугун получается в результате доменного процесса, который основан на восстановлении минерала железа из его природных оксидов, которое происходит при высокой температуре. Чугун образуется при соприкосновении расплавленного железа с коксом.

В структуре металлургических предприятий доменная печь занимает главенствующее место. Коэффициент извлечения железа доходит до 99,8 процентов. Преимущество доменного производства заключается в отсутствии отходов, поскольку получаемый помимо чугуна шлак, также находит свое применение.

Домна – это большая длинная металлургическая печь, выполненная по типу шахты. Внутри это сооружение выкладывается шамотным кирпичом, отличающимся высокой огнеупорностью. Сверху имеется стальной кожух. Высота доменной печи может достигать от тридцати до ста метров. Производство чугуна в доменном процессе является непрерывным производством.

Сверху имеется стальной кожух. Высота доменной печи может достигать от тридцати до ста метров. Производство чугуна в доменном процессе является непрерывным производством.

Внутренность доменной печи включает в себя:

- колошник;

- шахту;

- распар;

- заплечики;

- горн;

- лещадь.

В воздухонагревателе происходит предварительный нагрев воздуха. Наверху колошника расположено загрузочное устройство, предназначенное для загрузки в доменную печь шихты. Шихтой называется смесь кокса, железорудного агломерата, сырья с флюсом. Ее размеры находятся в диапазоне от 25 до 80 миллиметров. Размер 130 миллиметров является скорее исключением.

Если на место приходит частицы известняка более крупного размера, то необходимо осуществлять его дробление. Затем шихту подают в вагонетки подъемника, которые имеют возможность передвигаться к месту загрузочного устройства. После опрокидывания вагонеток, шихта высыпается в приемную воронку распределителя.

После опускания конуса малого размера шихта попадает в специальную чашу, а после опускания конуса, отличающегося большим размером, – прямо в доменную печь, что в результате предотвращает исход газов во внешнее пространство. В дне домны имеются два отверстия. Через одно из них в предназначенные для этого вагонетки выливается шлак, а через второе чугун.

Применение флюсов

В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль. При их применении происходит понижение температуры, при которой начинает плавиться руда, а расплавленная масса приобретает необходимые свойства. Флюсы способствуют очищению чугуна от излишнего содержания серы. Происходит стабилизация работы доменной печи.

Главным критерием возможности использовать флюс в доменном производстве является отсутствие фосфора в его составе. Сера может содержаться только в ограниченном количестве.

Интересное видео

это приспособления для пайки, зачем такие аксессуары нужны и каких видов они бывают

Пайка на сегодняшний день широко используется в разных промышленных сферах, ее применяют, чтобы получить неразъемное соединение между твердыми материалами. Однако, чтобы работа была выполнена качественно, нужно иметь необходимый набор инструментов и оборудования, а также расходные материалы.

В числе таких материалов – флюс. И сегодня мы расскажем о том, что это такое и что этот предмет представляет собой.

Содержание статьи

Что такое флюс и его ключевые особенности

Итак, флюс – это такой сплав металлов, имеющий легкоплавкую структуру, который применяют для спаивания двух разных материалов. Этот сплав можно сделать и своими руками, если вы знаете особенности соединения двух разных материалов при термической их обработке.

Соединение двух материалов при помощи флюса выходит при условии, если на уровне шва будет выдержана та или иная температура. В зависимости от того, какой материал берется, температура варьируется в пределах от 50 до 500 градусов. Температура плавки припоя обязано быть намного выше температуры плавки материала, который вы обрабатываете.

В зависимости от того, какой материал берется, температура варьируется в пределах от 50 до 500 градусов. Температура плавки припоя обязано быть намного выше температуры плавки материала, который вы обрабатываете.

Такая вещь, как флюс для пайки имеет несколько разновидностей, его нужно выбирать в зависимости от таких факторов:

- металл;

- температура пайки.

- температура самого флюса;

- параметров поверхности работы;

- прочности материала;

- его устойчивости к коррозии.

Есть две группы флюсов:

- твердые, которые имеют высокий температурный порог;

- мягкие, такие флюс имеют небольшую температуру плавки.

Тугоплавкий припой имеет температуру плавки 500 и более градусов, он создает достаточно прочный тип соединения. Но его недостаток состоит в том, что иногда высокая температура может вызвать перегрев ключевой детали конструкции и выведение ее из строя.

А температура плавки легкоплавких припоев составляет от 50 до 400 градусов. В этот вид флюсов входят такие компоненты:

В этот вид флюсов входят такие компоненты:

- свинец;

- олово;

- другие примеси.

Такие флюсы в основном применяются для пайки предметов радиотехники при их установке.

Также есть и сверхлегкоплавкие припои, которые используют для пайки и соединения транзисторов. Температура плавки этих флюсов может достигать 150 градусов максимум.

Чтобы запаять тонкие поверхности, следует применять мягкие флюсы, а для пайки проводов с большим диаметром нужно брать твердый припой, имеющий высокий температурный порог.

Требуемые характеристики флюса такие:

- способность нормально проводить тепло и ток;

- прочность конструкции;

- способность к растяжке;

- устойчивость к коррозии;

- различия температурных показателей при плавке припоя и основных материалов.

В виде припоя используются такие материалы, как:

- прутья;

- ленты;

- проволочные катушки;

- трубочки с колофонием;

- прочие флюс.

Наиболее распространенная форма – это прут из олова, диаметр сечения которого составляет 1-5 метров.

Есть также и многоканальные виды флюсов, которые имеют несколько источников поступления припоя для создания более прочных соединений. Они могут продаваться в мотках или колбах, иметь спиралевидную форму и содержаться в бобинах. Для одноразового применения лучше всего брать небольшой кусок проволоки размером со спичку.

Для пайки электросхем необходимо применять трубочные флюсы, которые содержат колофоний. Это такая смола, которая играет роль припоя. Этот присадочный материал отлично способен соединять такие виды металлов, как:

- медь;

- серебро;

- латунь.

Особенности легкоплавких флюсов для пайки

Флюсы для пайки мягкого типа способны плавиться при температуре до 400 градусов. С их помощью шов становится прочным, мягким и эластичным.

С их помощью шов становится прочным, мягким и эластичным.

Легкоплавкие флюсы подразделяются на такие категории:

- с минимальным количеством олова;

- свинцово-оловянные;

- специальные;

- сверхлегкоплавкие.

Оптимальным вариантом припоя является олово, но в чистом виде оно практически не используется, поскольку этот материал слишком дорог сам по себе. Чаще всего применяют припои из олова со свинцом, которые дают прочные соединения.

Маркировка такого флюса содержит в себе процент содержащегося в нем олова. Также такие припои содержат сурьму в незначительном количестве и могут использоваться для неответственных видов соединений, которые не подвержены нагрузке или вибрации.

Флюс без свинца с низким содержанием олова используют для пайки контактов на небольших электрических схемах при температуре до 300 градусов.

При температуре от 60 до 145 градусов сверхлегкоплавкие флюсы способны переходить в жидкое состояние и применяться для ручной пайки деликатных деталей. Соединение при этом не слишком прочное.

Соединение при этом не слишком прочное.

А специальные припои нужны тогда, когда нужно получить совместимость характеристик с основным типом материала. Для этого берутся составы, которые не поддаются пайке, в том числе:

- алюминий;

- никель;

- низкоуглеродистая сталь;

- чугун.

Так, для пайки алюминиевых деталей нужно сделать припой, который почти целиком состоит из олова, а для лучше диффузии в него нужно добавить в незначительном количестве цинк, буру и кадмий.

Описание тугоплавких флюсов для пайки

Припой твердого типа используется с целью соединения швов, которые подвергаются разным нагрузкам, ударам, вибрациям и температурным перепадам. Эти флюсы способны плавиться при температуре от 400 градусов.

Припои твердого типа разделяются на такие категории:

- медно-цинковые сплавы;

- фосфорно-медные сплавы;

- флюс из серебра;

- чистая медь.

Стоит отметить, что сплавы из меди с цинком применяются не слишком часто, поскольку прочность шва не слишком высока, а стоимость их при этом неоправданно высокая.

Такой припой можно заменить на латунь, или же бронзово-цинковый сплав.

Сплав на основе меди с фосфором можно использовать при пайке деталей из меди, бронзы и латуни, которые не сильно подвергаются нагрузкам, также его применяют вместо более дорогостоящего серебряного припоя.

Твердые флюсы нельзя применять при пайке чугуна и низкоуглеродистой стали, поскольку при нагревании железа с медью или фосфором образовываются хрупкие элементы, которые затем разрушают шов.

Оптимальным вариантом припоя для железа является серебро, но очень дорогое. Однако с его помощью материалы соединяются достаточно прочно. Серебряный припой используется для пайки проводов, сложных плат на основе серебра.

Классификация альтернативных видов припоя

Также есть и другие альтернативные виды припоя:

- флюс с повышенными антикоррозийными характеристиками на основе кислот, фосфора и растворителя. После пайки нет необходимости применять дополнительные средства для очистки;

- флюсы жидкого типа на основе вазелина, золота, салициловой кислоты и этилового спирта.

Они применяются для пайки электрических проводов или радиаторов, а швы при этом выходят аккуратными и чистыми;

Они применяются для пайки электрических проводов или радиаторов, а швы при этом выходят аккуратными и чистыми; - канифоль, соединенная с воздухом. Этот флюс нейтрален и используется для электроприборов высокой точности, таких как реле, выключатели, схемы мобильников. Канифоль нужно использовать на предварительно залуженных и очищенных металлах, а чтобы качественно очистить алмазные контакты, можно взять лазер;

- бур, смешанный с канифолью. Эта смесь используется для пайки водопроводных труб из меди, она высокоактивна и не нуждается в зачистке материалов. Бура способна плавиться при температуре около 70 градусов и при этом не выделяет вредных веществ;

- самодельный активированный флюс, применяемый для пайки соединений, которые часто подвержены ударам и другим нагрузкам. Чтобы его приготовить, нужно смешать анилин канифоль, ангидрид, диатиламин и салициловую кислоту;

- флюс на основе канифоли со спиртом.

Относится к активным, но при этом во время высоких температурных показателей удаляется не только оксид, но и сам металл. Кроме того, после пайки нужно тщательно почистить плату.

Относится к активным, но при этом во время высоких температурных показателей удаляется не только оксид, но и сам металл. Кроме того, после пайки нужно тщательно почистить плату.

Нельзя оставлять остатки флюса, они не только имеют непривлекательный вид, но и вредны. В электрических схемах они могут вызвать короткое замыкание, если не очистить поверхность вовремя.

Чтобы осуществить пайку трубочками с колофонием, нужно сделать следующее:

- очистить соединяемые поверхности от окисления и грязи тщательно;

- деталь в месте шва нужно нагревать до значения, которое превышает температуру плавки флюса;

- производим пайку.

Такой метод не стоит практиковать для больших поверхностей с хорошей теплопроводностью, поскольку чтобы нагреть металл в достаточной мере, мощности паяльника будет мало.

Как собрать флюс для пайки своими руками

С целью пайки радиотехнических проводов можно применять припои в виде тонких прутьев, имеющих диаметр 2 мм, которые легко делаются своими руками.

Чтобы их сделать, потребуется сосуд, на дне которого делается отверстие, а затем в него нужно будет вылить оловянно-свинцовый припой в расплавленном виде. Сосуд при этом должен располагаться над жестяным листом или же над металлической плитой. После того как прутья застынут, их можно будет разрезать на куски требуемой длины.

Такую смесь можно еще разлить в формы:

- жестяные желобы;

- дюралюминиевые ёмкости;

- гипсовые.

Это все осуществляется следующим способом:

- отвесьте на весах нужное количество свинца и олова;

- расплавьте металл в металлическом тигле над газовой горелкой, перемешивая его при этом с помощью стального стержня;

- снимите тонкую пленку с расплавленной поверхности при помощи стальной пластинки;

- разлейте сплав по формам.

Независимо от того, какой вид флюса вы используете, протрите готовую пайку тряпочкой, предварительно смоченной в ацетоне или же ректификате. Шов очищается жесткой щеткой, которую нужно перед этим окунуть в растворитель.

На рынке можно приобрести жидкие и гелеобразные безотмывочные флюсы, которые обладают такими преимуществами:

- отсутствие компонентов, провоцирующих окисление и коррозию;

- флюс такого типа не проводит ток;

- не нужна очистка после пайки.

Жидкий флюс такого вида нужно наносить при помощи ватной палочки или кисточки. Также можно сделать приспособления для его нанесения самостоятельно на основе обычного шприца и силиконового шланга, который и будет наполняться жидким флюсом.

Пайка – один из лучших методов соединения металлов. Она обеспечивает высокий уровень прочности, герметичности, сам процесс прост и не занимает много времени по сравнению со сваркой.

Однако пайка вреда тем, что во время нее выделяются вредные газы, поэтому нужно не забывать о защитных перчатках, очках и фартука на основе плотной ткани.

Кроме того, риск отравления можно значительно снизить за счет применения смесей от хороших производителей.

Что за флюс? Важность правильного выбора флюса при пайке – технология Thermal-Vac

Металлы обычно соединяются сварка или пайка. Сварка описывает процесс плавления двух частей. вместе с использованием высокотемпературного пламени. Однако пайка – это процесс, использует металл с более низкой температурой плавления, чтобы соединить две части вместе.

«Флюс» в металлургии (происходит от Латинское слово fluxus — означает «поток») это агент, используемый для очистки, протекания или очистки. Их функция может варьироваться но являются важным компонентом при пайке.

В основном флюсы удаляют оксиды и другие загрязняющие вещества для создания прочных, высококачественных паяных соединений.

Вы правы Flux, Baby

Распространено заблуждение, что один и тот же

флюс можно использовать для любой работы. Флюс представляет собой смесь химических веществ, фторидов и

фторбораты и должны использоваться при той же температуре, что и расходный материал. сплав при пайке. Дополнительные химические вещества – и их пропорции

химические вещества – определить необходимый диапазон температур для используемого флюса.

сплав при пайке. Дополнительные химические вещества – и их пропорции

химические вещества – определить необходимый диапазон температур для используемого флюса.

Опытные металлурги умеют пользоваться флюс с правильным диапазоном температур, чтобы убедиться, что флюс может быть вытесняется расплавленным сплавом.

Факторы изменения Выбор

Состав основного металла и материал наполнителя обычно определяет выбор флюса. Например, алюминий сплавы должны быть покрыты флюсами для пайки алюминия. Алюминий-бронза и флюсы из магниевой бронзы паяют только с алюминиево-бронзовыми и магниевыми основами. Для черных и никелевых сплавов можно использовать два типа флюсов: серебряный припой или некоторые другие. другие высокотемпературные флюсы.

Металлурги также будут использовать

флюсы, модифицированные бором, для пайки карбидов, а затем заполнить соединение

серебряные припои, содержащие никель. Высокотемпературные флюсы и наполнители могут

также может использоваться при пайке карбидов, если смесь карбида и стали может выдерживать

экстремальные температуры, близкие к 2000 ° F.

Правильный выбор флюса важен для любая операция пайки, проводимая вне инертной или восстановительной атмосферы среде, например, в вакуумных печах для пайки.

Типы флюсов

Поскольку пайка происходит при температуры, многие из флюсов, обычно используемых в низкотемпературных процессах, как пайка и сварка, не могут быть использованы. Флюс для пайки должен сохранять тепло. стабильность при температурах, требуемых исходными материалами и наполнителем металл.

Вот несколько типов флюсов для пайки на этапе планирования проекта операторы выбирают из:

- Флюсы на основе буры: Помимо того, что это обычный ингредиент в моющих средствах и многих других продуктах бура уже давно используется в качестве флюса в сварочные процессы, в том числе пайка. Бура улучшает текучесть присадочного металла и реагирует с некоторыми оксидами, чтобы понизить их точки плавления.

- Алюминий и

флюсы магния: Низкая температура плавления

и выдающаяся химическая активность делают эти флюсы полезными для обработки

проблемы с окислением при пайке алюминиевых компонентов.

- Серебряные флюсы: Соединения боратов калия, борной кислоты и других химических веществ обычно используются с материалами, склонными к образованию оксидов. Этот тип флюса полезно для пайки компонентов из кобальта и никеля, среди другие.

- Щелочные флюсы: Когда проект пайки будет работать в исключительно высокие температуры, флюс, содержащий щелочные бораты и борную можно использовать кислоту. Они подходят, когда сами материалы компонентов требуют высоких температур.

Thermal-Vac – лидер в области пайки

регулярно обновляются до самых высоких стандартов, обеспечивая идеальные условия для предложения нашим клиентам широкий спектр услуг по пайке, термообработке и нанесению покрытий.

Если вам нужна дополнительная информация о пайка, типы флюсов или помощь в выборе правильного флюса для сложной работы, дайте Звоните по телефону.

Как это работает: что такое флюс при сварке и какие ингредиенты флюсов используются при сварке углеродистых сталей?

Флюс представляет собой смесь различных минералов, химикатов и легирующих материалов, которые в первую очередь защищают расплавленный металл сварного шва от загрязнения кислородом, азотом и другими загрязняющими веществами в атмосфере. Добавление определенных химикатов и сплавов также помогает контролировать стабильность дуги и механические свойства.

Добавление определенных химикатов и сплавов также помогает контролировать стабильность дуги и механические свойства.

Флюс используется в следующих процессах дуговой сварки: дуговой сварке с защитным металлом (SMAW), дуговой сварке порошковой проволокой (FCAW) и дуговой сварке под флюсом (SAW). Давайте посмотрим на эти сварочные процессы и на то, как флюс добавляется и используется для защиты зоны сварки и легирования.

При дуговой сварке металлическим электродом (SMAW) в качестве материала электрода используется проволока со сплошным сердечником. Чтобы добавить флюс к неизолированному электроду, мы смешиваем все ингредиенты, такие как силикат натрия и калия, с сухой смесью материалов и сплавов, чтобы создать связующее вещество, которое затем добавляется к неизолированному электроду путем экструзии, чтобы получить электрод с покрытием SMAW, как показано на Рисунок 1

Рис. 1. Изображение выдавливания флюса на неизолированный электрод

Как указывалось ранее, основная функция флюсового покрытия состоит в защите расплавленного металла от загрязнения из атмосферы путем образования защитного газа и шлака для покрытия электрода. расплавленный металл, как показано на рисунке 2

расплавленный металл, как показано на рисунке 2

Рисунок 2, Покрытый электрод SMAW

Простота зажигания дуги, стабильность дуги и ионизация

Контроль формы валика

Проникновение влияния

Добавление легирующих элементов в сварной шов

Контролируйте водород, чтобы уменьшить вероятность индуцированного холодного растрескивания

Помощь при удалении шлака

Контроль механических свойств сварного шва

В принципе существует три различных категории флюсовых покрытий, используемых с электродами SMAW:

флюсы на основе целлюлозы (например, E4211)

флюсы на основе рутила (например, E4913) и

- основные флюсы

(например, E4918).

Из вышеперечисленных только основные типы флюсов (Е XX18, EXX28, E XX16) классифицируются как низководородные.

Дуговая сварка с флюсовой проволокой (FCAW) использует внешнюю металлическую оболочку и сердцевину, содержащую флюс и легирующие компоненты. Процесс добавления флюса к проволоке заключается в использовании металлической полосы и пропускании ее через набор или ролики, образующие U-образную форму. Затем в ленту добавляется флюсовая смесь, и она закрывается другим U-образным валиком, чтобы получить окончательную порошковую проволоку, как показано на Рисунке 3-9.0005

Рис. 3. Изображение производства порошковой проволоки

Существует три основных типа изготовления порошковой проволоки: встык, в сложенном виде или внахлест. Рис. 4

Рис. Как и в случае с электродами для дуговой сварки с защитным металлом, флюс в порошковой проволоке состоит из материалов и сплавов, которые защищают расплавленный металл от загрязнения из атмосферы, создавая защитный газ и расплавленный шлак для покрытия и защиты сварного шва. 0005

0005

Рис. 5. Процесс дуговой сварки порошковой проволокой

Различие с порошковой сварочной проволокой состоит в том, что они делятся на два класса: те, которые требуют внешнего защитного газа (FCAW-GS) для защиты расплавленного металла, и те, которые не имеют и классифицируются как самозащитные порошковые проволоки (FCAW-SS). Эти самозащитные провода содержат более сложные элементы, помогающие защитить расплавленный металл.

Флюсы для экранированных проводов бывают двух основных типов: 1) рутиловые или диоксид титана и 2) известковые или основные типы. В принципе, основные флюсы выбирают, когда требуются улучшенные свойства металла шва.

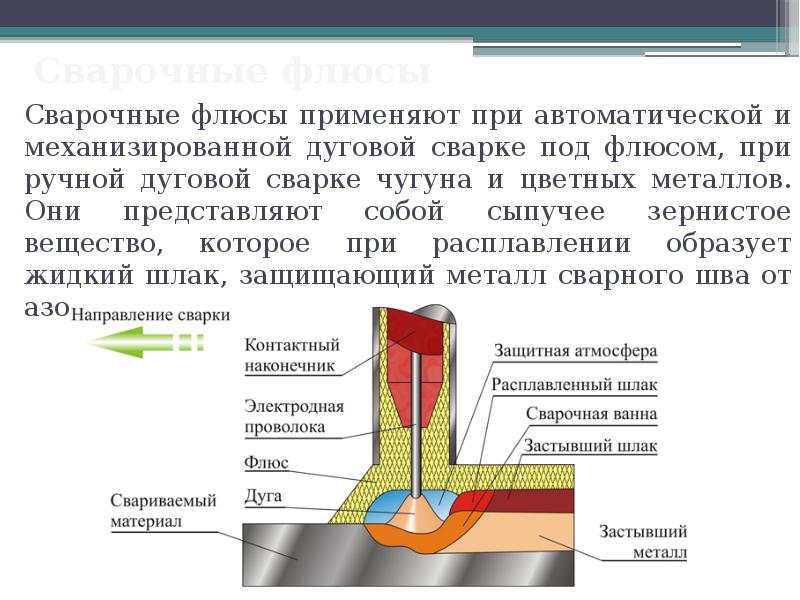

Для дуговой сварки под флюсом (SAW) используются два отдельных расходных материала: сплошной проволочный электрод и флюс. Проволока подается из бухты через питатель в сварной шов и покрывается флюсом, который подается поверх свариваемого стыка через бункер. Дуга создается под гранулированным флюсом, отсюда и название дуговой сварки под флюсом. Часть флюса расплавляется, образуя шлак, который покрывает сварочную ванну и защищает расплавленный металл от загрязнения из атмосферы, в то время как остаток нерасплавленного флюса можно восстановить и использовать повторно. Процесс сварки под флюсом показан на рис. 6 9.0005

Часть флюса расплавляется, образуя шлак, который покрывает сварочную ванну и защищает расплавленный металл от загрязнения из атмосферы, в то время как остаток нерасплавленного флюса можно восстановить и использовать повторно. Процесс сварки под флюсом показан на рис. 6 9.0005

Рис. 6. Процесс дуговой сварки под флюсом

Сплошные сварочные проволочные электроды классифицируются по составу основного металла, а флюсы изготавливаются путем сухого смешивания тщательно подобранных количеств материалов, таких как кварцевый песок, оксиды металлов и галоидные соли. Эти материалы сплавляются вместе при температуре от 1500 до 1700 градусов по Цельсию, а затем расплавленный материал охлаждается. Продукт при охлаждении измельчается и просеивается до определенных размеров частиц, образующих гранулированный флюс для сварки.

Основные флюсы для SAW изготавливаются из таких элементов, как оксиды кальция, магния, натрия, калия и марганца, карбонат кальция и фторид кальция, в то время как кремнезем и оксид алюминия входят в состав флюсов на кислотной основе.