Для чего в сталь вводят легирующие элементы: Что такое Легирующие элементы: виды, описание

alexxlab | 12.06.2023 | 0 | Разное

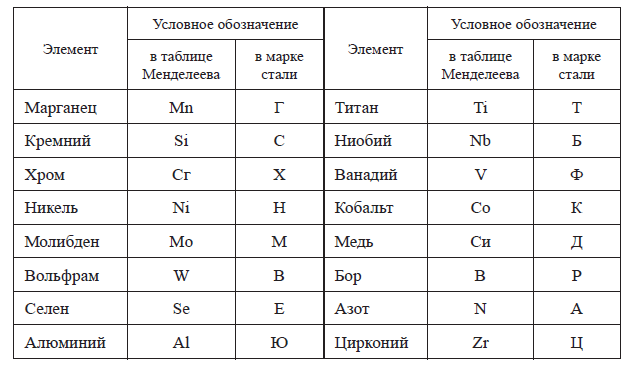

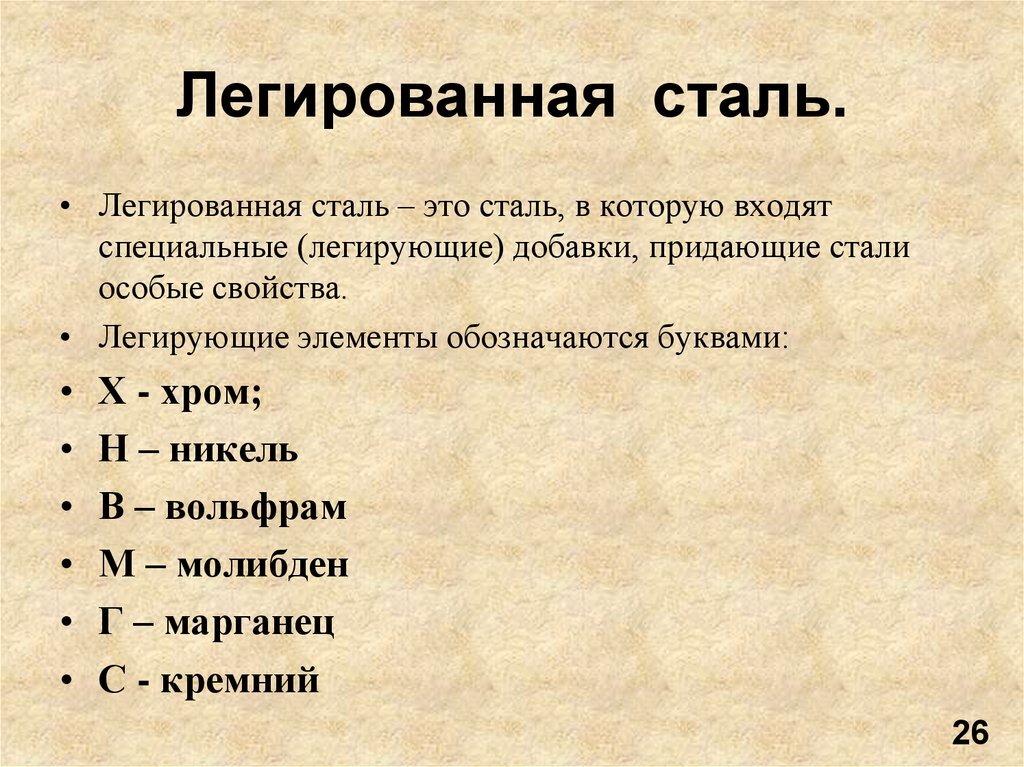

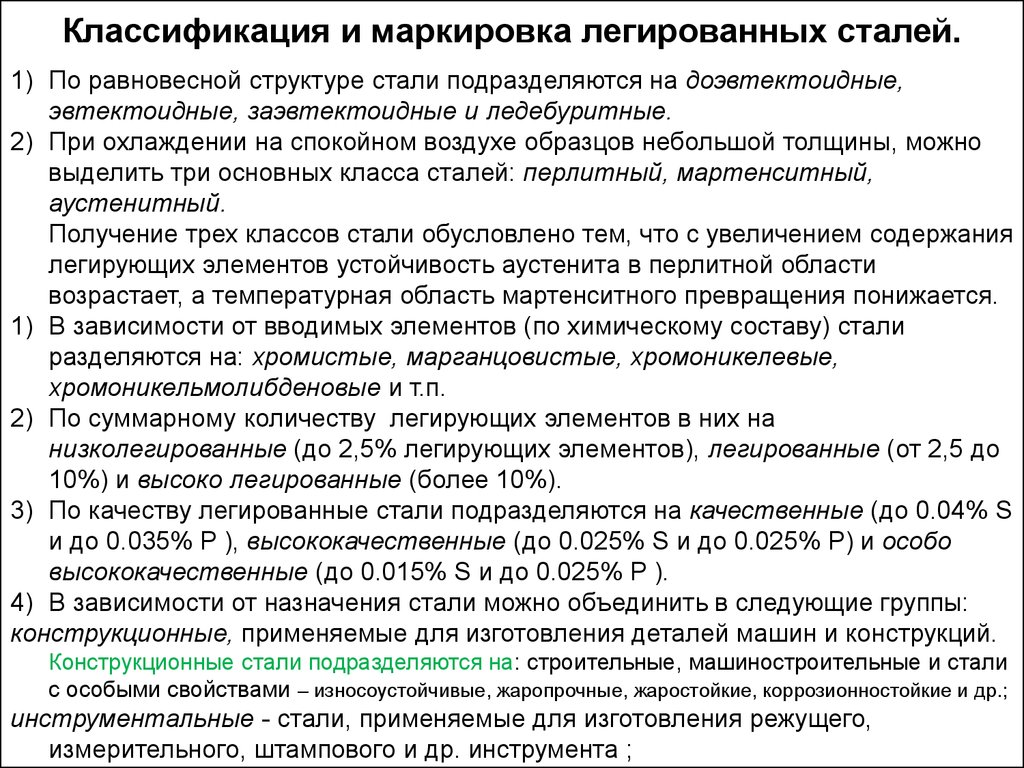

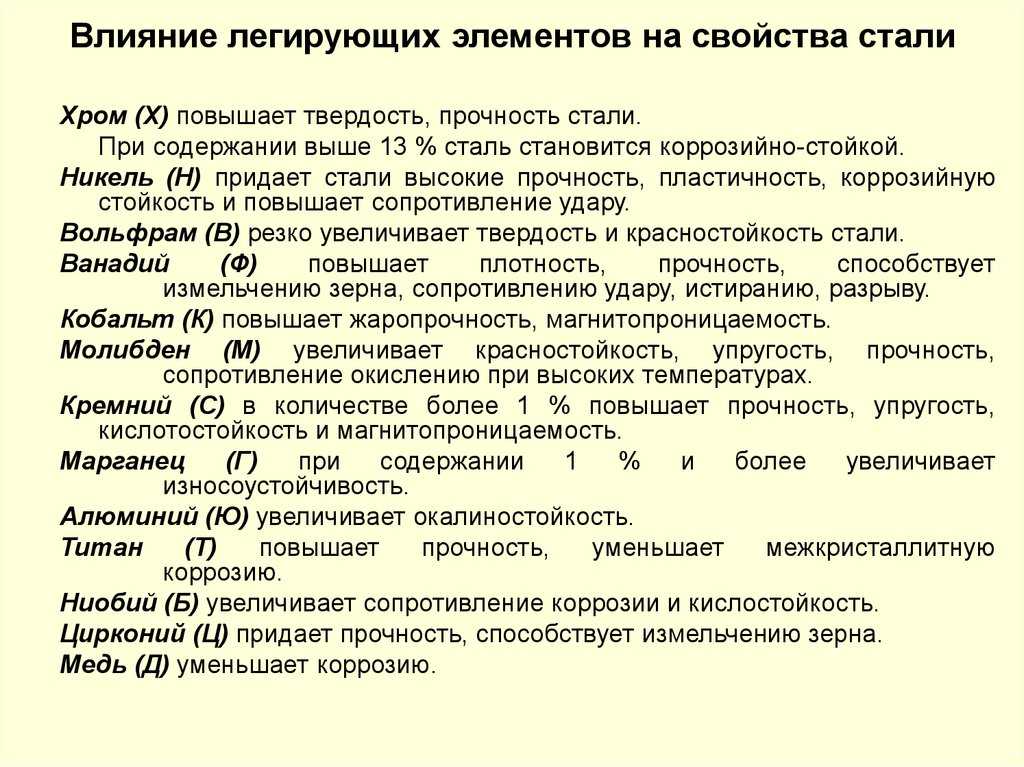

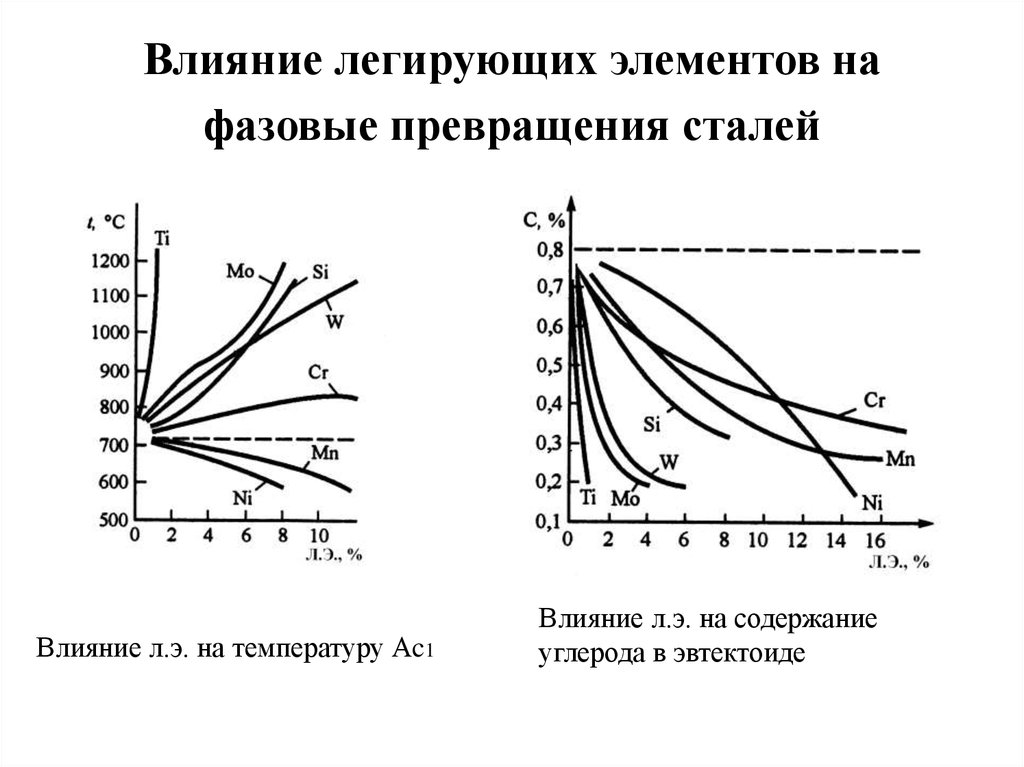

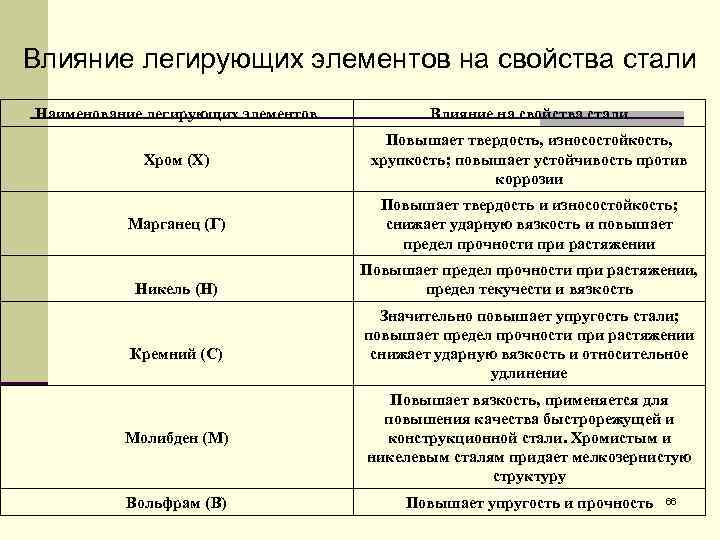

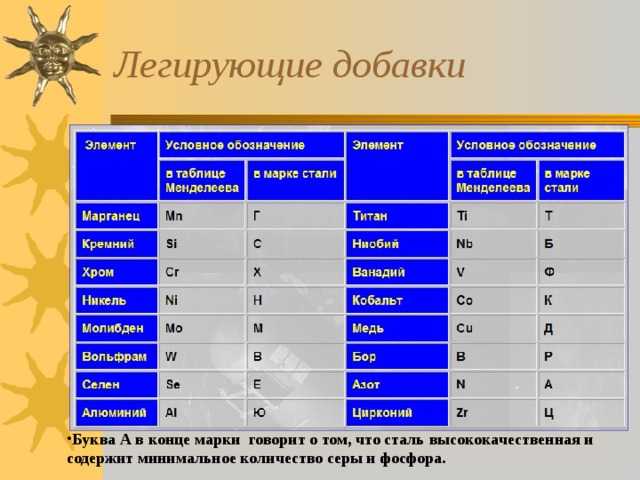

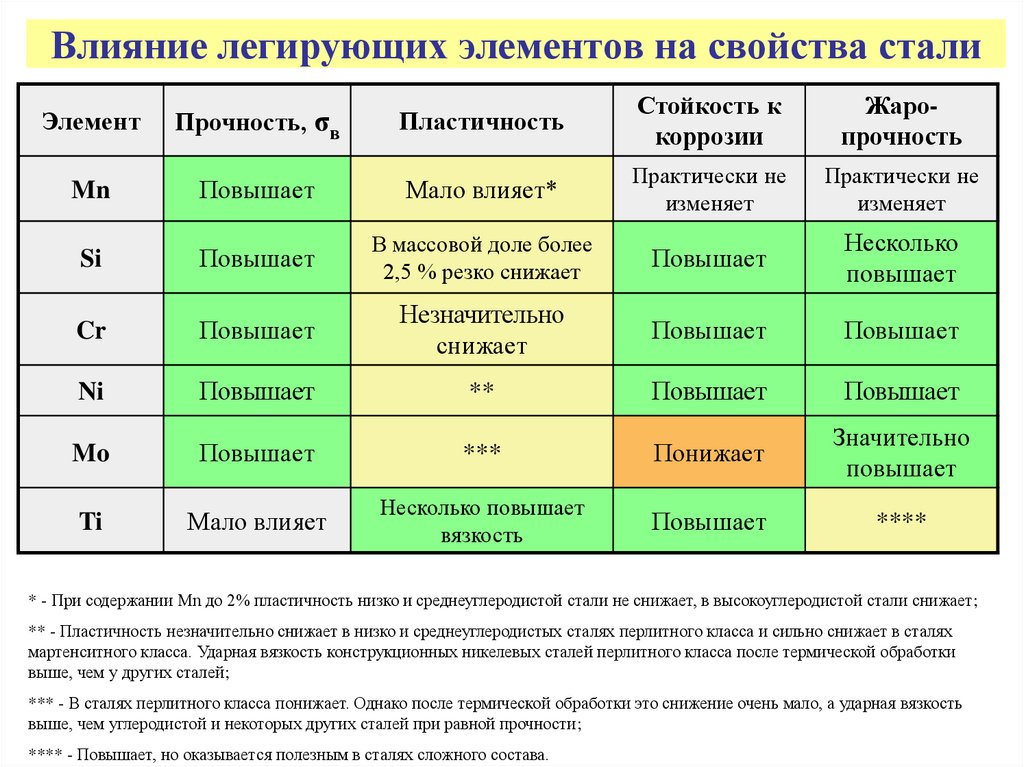

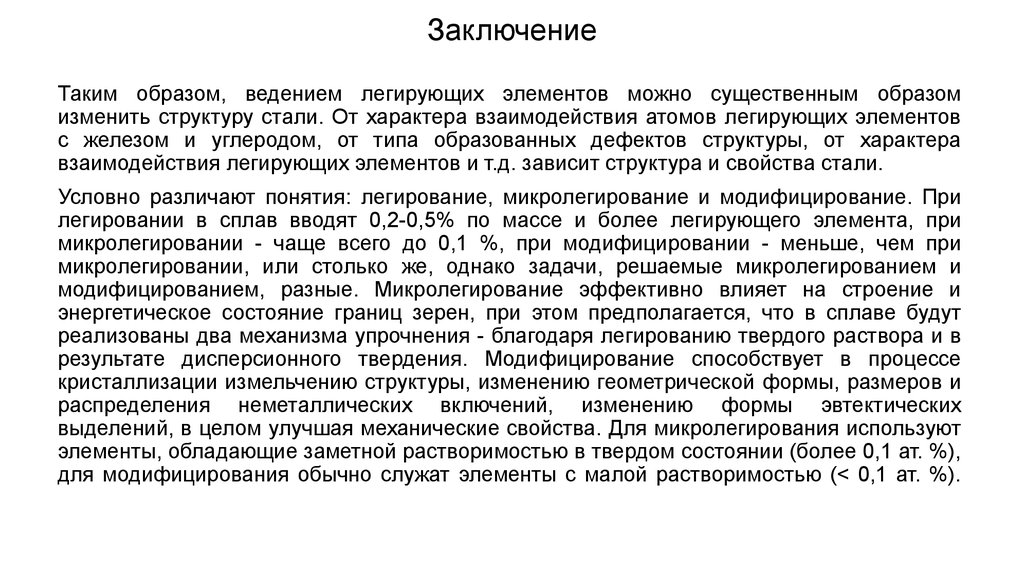

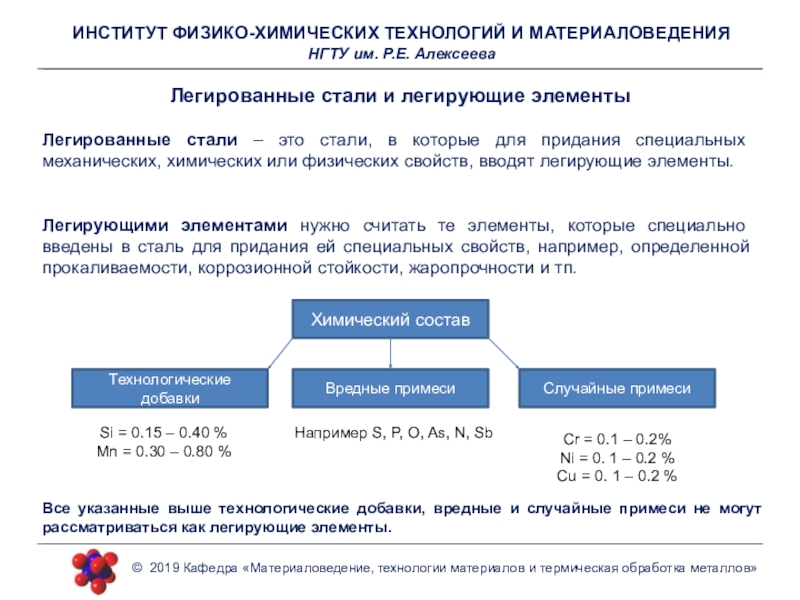

| Легирование (нем. legieren – сплавлять, от лат. ligo – связываю, соединяю) – введение в расплав или шихту дополнительных элементов (например, в сталь – хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции. Теоретические основы К легированию, как решению материаловедческой задачи, приводят совершенно различные исходные постановки проблемы. Маркировка легированных сталей. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения: хром (Х), никель (Н), марганец (Г), кремний ©, молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц).  Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталасьв металле в виде силикатных включений. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталасьв металле в виде силикатных включений.Влияние легирующих элементов. Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающийв структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность,снижают его ударную вязкость (за исключением никеля).  При этом твердость и предел прочности возрастают,а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжигили отпуск необходимо учитывать смещение критических точек. При этом твердость и предел прочности возрастают,а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжигили отпуск необходимо учитывать смещение критических точек.Примеры использования История Легирование стало целенаправленно применяться сравнительно недавно. Отчасти это было связано с технологическими трудностями. Легирующие добавки просто выгорали при использовании традиционной технологии получения стали. Поэтому для получения дамасской (булатной) стали использовали достаточно сложную по тем временам технологию. |

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| |||||||||||

легирующих элементов в стали | ИНФОРМАЦИЯ О КОНСТРУКТОРСКОЙ СТАЛИ

Все стали содержат ряд легирующих элементов в зависимости от требуемых свойств. Существуют определенные элементы, необходимые для самого образования стали, помимо железа (Fe). Ниже приведены элементы, обычно добавляемые в сталь.

АЛЮМИНИЙ – Al

Используется для раскисления стали и контроля размера зерна с добавками до 0,05 мас. процент. Регулирование размера зерна достигается за счет образования тонкой дисперсии выделений нитрида алюминия, что ограничивает рост аустенитного зерна. Алюминий можно добавлять в больших количествах в качестве эффективного нитридообразователя при азотировании сталей.

Алюминий можно добавлять в больших количествах в качестве эффективного нитридообразователя при азотировании сталей.

БОР – B

Обычно добавляют от 0,0005 до 0,003 масс. процентов для значительного повышения прокаливаемости, особенно для низкоуглеродистых сплавов. Он не влияет на прочность феррита и поэтому мало влияет на пластичность, формуемость или обрабатываемость в отожженном или мягком состоянии.

КАЛЬЦИЙ – Ca

Используется в некоторых сталях для контроля состава, типа, формы, размера и распределения оксидных и/или сульфидных включений. Преимущества могут включать улучшенную пластичность, ударную вязкость и/или обрабатываемость. Са также может быть добавлен для улучшения литейных свойств.

УГЛЕРОД – C

Наиболее важный легирующий элемент, необходимый для образования цементита, графита, перлита, сфериодита, бейнита и железоуглеродистого мартенсита. Прочность, твердость, прокаливаемость и температура перехода из вязкого состояния в хрупкое увеличиваются с увеличением содержания углерода примерно до 0,60%. Прочность и пластичность стали снижаются с увеличением содержания углерода. Максимально достижимый уровень твердости мартенситной стали зависит только от содержания углерода, при этом уровень твердости увеличивается с увеличением содержания углерода.

Прочность и пластичность стали снижаются с увеличением содержания углерода. Максимально достижимый уровень твердости мартенситной стали зависит только от содержания углерода, при этом уровень твердости увеличивается с увеличением содержания углерода.

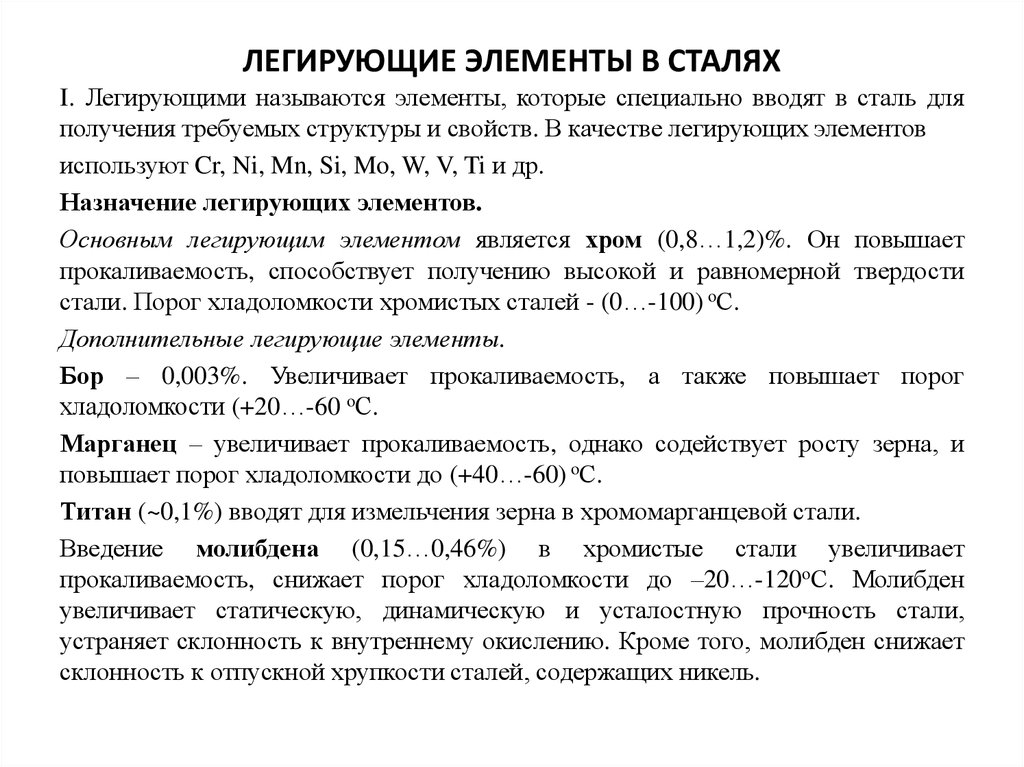

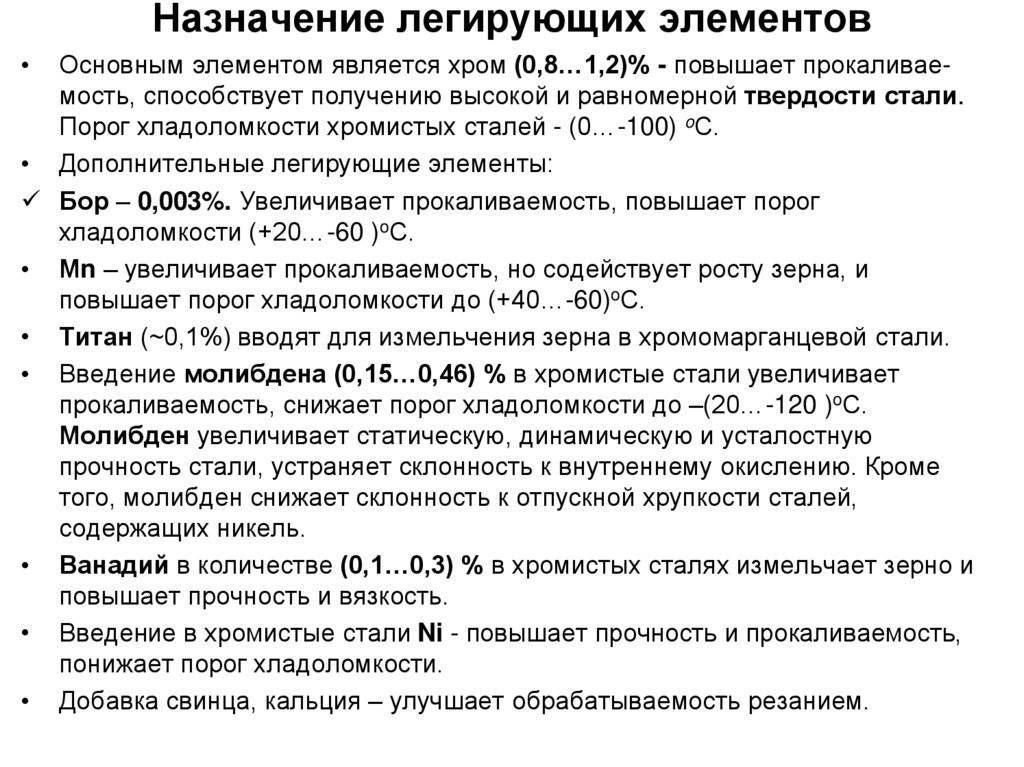

ХРОМ – Cr

Используется в легированных сталях для повышения 1) стойкости к коррозии и окислению, 2) жаропрочности, 3) прокаливаемости и 4) сопротивления истиранию в высокоуглеродистых сплавах. Прямые хромистые стали подвержены отпускному охрупчиванию и могут быть хрупкими.

МЕДЬ – Cu

Вредно для горячей обработки и последующего качества поверхности и обычно ограничивается остаточными уровнями. Он используется в некоторых сталях для повышения устойчивости к атмосферной коррозии.

СВИНЦ – Pb

Может добавляться на стадии плавки стали для улучшения обрабатываемости.

МАРГАНЕЦ – Mn

Распространенный легирующий элемент, используемый в большинстве сталей, так как он раскисляет расплав, облегчает горячую обработку стали за счет снижения склонности стали к горячему укорочению из-за содержания серы и повышает прокаливаемость. Mn также частично соединяется с серой с образованием включений MnS, которые обычно используются для повышения обрабатываемости. Mn также улучшает перлитную прочность в незакаленном состоянии и является основным элементом, используемым в микролегированных сталях.

Mn также частично соединяется с серой с образованием включений MnS, которые обычно используются для повышения обрабатываемости. Mn также улучшает перлитную прочность в незакаленном состоянии и является основным элементом, используемым в микролегированных сталях.

МОЛИБДЕН – Mo

Повышает прокаливаемость сталей и помогает поддерживать заданную прокаливаемость. Повышает сопротивление растяжению и ползучести при высоких температурах. Закаленные молибденом стали требуют более высоких температур отпуска для размягчения.

НИКЕЛЬ – Ni

Используется в низколегированных сталях для снижения чувствительности стали к изменениям термической обработки, деформации и растрескиванию при закалке. Он также улучшает низкотемпературную вязкость и прокаливаемость.

НИОБИЙ – Nb (Columbium – Cb)

Снижает температуру перехода и повышает прочность низкоуглеродистой стали. Ниобий увеличивает прочность при повышенных температурах, приводит к более мелкому размеру зерна и образует стабильные карбиды, снижая прокаливаемость стали.

АЗОТ – N

Повышает прочность, твердость и обрабатываемость стали, но снижает пластичность и ударную вязкость. В сталях, раскисленных алюминием, азот в сочетании с алюминием обеспечивает контроль размера зерен, тем самым улучшая ударную вязкость и прочность. Азот может уменьшить влияние бора на прокаливаемость сталей.

ФОСФОР – P

Обычно ограничивается содержанием менее 0,06 весовых процентов, чтобы свести к минимуму его вредное влияние на пластичность и ударную вязкость. Некоторые стали могут содержать более высокие уровни для улучшения обрабатываемости, прочности и/или стойкости к атмосферной коррозии.

КРЕМНИЙ – Si

Один из основных раскислителей, количество которого зависит от практики раскисления. Это незначительно повышает прочность феррита без серьезной потери пластичности. В больших количествах он способствует устойчивости к образованию накипи до определенной температуры на воздухе и уменьшает потери на магнитный гистерезис.

СЕРА – S

Влияет на поперечную прочность и ударопрочность. В меньшей степени влияет на продольные свойства. Существующая в основном в виде стрингеров из сульфида марганца, сера обычно добавляется для улучшения обрабатываемости.

ТЕЛЛУР – Te

Добавляется в сталь для изменения размера, морфологии и распределения включений сульфидного типа. Полученные включения сульфидного типа являются более мелкими и сохраняют эллипсоидальную форму после горячей обработки, тем самым улучшая поперечные свойства.

ТИТАН – Ti

Добавляется в борсодержащие стали, поскольку он соединяется с кислородом и азотом, повышая эффективность бора. Титан в виде нитрида титана также обеспечивает контроль размера зерна при повышенных температурах в микролегированных сталях. Избыток титана ухудшает обрабатываемость и внутреннюю чистоту.

Вольфрам – W

Вольфрам Стали также могут иметь различное количество вольфрама в своем составе. Некоторые из них являются остаточными и непреднамеренными, например, в стали 1018 . Однако в некоторые стали добавляют вольфрам для улучшения механических и химических свойств стали для различных применений. Благодаря высокой температуре плавления вольфрам можно использовать для повышения температуры плавления стали. Высокая твердость вольфрама также может повысить износостойкость стали. Наконец, вольфрам также может улучшить коррозионную стойкость стали.

Некоторые из них являются остаточными и непреднамеренными, например, в стали 1018 . Однако в некоторые стали добавляют вольфрам для улучшения механических и химических свойств стали для различных применений. Благодаря высокой температуре плавления вольфрам можно использовать для повышения температуры плавления стали. Высокая твердость вольфрама также может повысить износостойкость стали. Наконец, вольфрам также может улучшить коррозионную стойкость стали.

Количество вольфрама в легированной стали может варьироваться в широких пределах. В высокопрочной низколегированной стали она может быть ниже 1%. Быстрорежущие инструментальные стали, в которых вольфрам часто используется в качестве легирующего элемента, могут содержать количество вольфрама более 15% по массе. Примеры быстрорежущих инструментальных сталей с вольфрамом включают T1, M1 и M7, и это лишь некоторые из них.

ВАНАДИЙ – V

Препятствует росту зерен при термообработке, повышая прочность и ударную вязкость закаленных и отпущенных сталей. Добавки до 0,05% увеличивают прокаливаемость, в то время как большие количества снижают прокаливаемость из-за образования карбида. Ванадий также используется в ферритно-перлитных микролегированных сталях для повышения твердости за счет дисперсионного упрочнения матрицы карбонитридами.

Добавки до 0,05% увеличивают прокаливаемость, в то время как большие количества снижают прокаливаемость из-за образования карбида. Ванадий также используется в ферритно-перлитных микролегированных сталях для повышения твердости за счет дисперсионного упрочнения матрицы карбонитридами.

Для дальнейших исследований

a) Влияние легирующих элементов на сталь

[решено] Какие легирующие элементы обычно добавляют в сталь? Для…

Вопрос задан MasterNeutronTurkey8

- Какие легирующие элементы обычно добавляют в сталь? По каким причинам в сталь могут быть добавлены легирующие элементы? (Обсудите несколько)

- Система классификации стали AISI-SAE основана на химическом составе металлов.

Группа вариантов ответа

Верно

Неверно

3 Последние две цифры, используемые в системе классификации стали AISI-SAE, определяют.

Group of answer choices

- Hardenability

- Carbon percentage

- Alloying sub-group

- Major alloying elements

4, The major AISI grades of high speed tool steels are? (Выберите все подходящие варианты)

Group of answer choices

- D – die steel

- M – molybdenum alloy

- P – plastic mold steel

- T – tungsten alloy

- W – water hardening

5 , Какими неотъемлемыми свойствами обладают цветные металлы, которых может не быть присуще свойствам черных металлов? (Выберите все применимые)

Группа вариантов ответа

Устойчивость к коррозии

- Простота изготовления

- Легкий вес

- Высокая электро- и теплопроводность

стали.

Группа вариантов ответа

Верно

Неверно

7, Никель или кобальт являются первичными элементами из основного металла суперсплавов.

Группа вариантов ответа

Верно

Ложно

8, Просмотрите раздел 9.9 в тексте. Автор представляет 5 наиболее распространенных причин претензий по качеству продукции. Какой из них, по вашему мнению, труднее всего предотвратить и почему? Что можно сделать, чтобы предотвратить причину?

9, Каковы наиболее важные входные данные операции обработки, обсудите несколько? Почему каждый из них важен?

Инженерия и технологии Машиностроение

Ответ и объяснение

Решено проверенным экспертом

Рейтинг Полезно

Ответил ProfessorMario

pulvinar tortor nec facilisis. Пеллентеск д

sum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Лорем

Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Лорем

Получите полный доступ к Course Hero

Изучите более 16 миллионов пошаговых ответов из нашей библиотеки

Подпишитесь, чтобы посмотреть ответ

Пошаговое объяснение

m ipsum dolor sit amet, consectetur adipiscing eli

- Tesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor

- ваш любимый. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit.

Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac mag

Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac mag - dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Пеллентеск д

- Последствие молочницы, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia

- , dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna

- dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Нам рисус анте, д

- а. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio.

Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lect

Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lect - ipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adip

- ce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque

- sque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultric

- Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar to

- s ante, dapibus a molestie consequat, ultrices ac magna.

Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor

Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor - et, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac

- dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel l

s a molestie consequat, ultrices ac magna. Fusce dui lectus, congu

а. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adip

ongue vel laoreet ac, dic

или nec facilisis. Pellentesque dap

ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet

icitur laoreet. Nam risus ante, dapibus a molestie consequat, u

Nam risus ante, dapibus a molestie consequat, u

или nec facilisis. Pellentesque dapibus

, ultrices ac magna. Fusce dui le

ia pulvinar tortor nec fac

gue

onec aliquet. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tor

Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lore

ipiscing el

, consectetur adipisc

или nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec faci

элит. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam ri

ec aliquet. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia p sus ante, dapibus u

icitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna.

Для наибольшего эффекта легирование выполняется не одним, а несколькими химическими элементами, которые помимо жаропрочности придают сплаву дополнительные технологические свойства.

Для наибольшего эффекта легирование выполняется не одним, а несколькими химическими элементами, которые помимо жаропрочности придают сплаву дополнительные технологические свойства. Наличие в сплаве никеля обуславливает его сопротивление к окислению на воздухе, а в комбинации с кобальтом, никель способствует повышению длительной прочности сплава.

Наличие в сплаве никеля обуславливает его сопротивление к окислению на воздухе, а в комбинации с кобальтом, никель способствует повышению длительной прочности сплава.

В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.)

В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.) п. Показательным примером такой технологии легирования может служить жаропрочный сплав на основе железа марки 12Х2МФСР (Fe – около 95%) с содержанием V 0,2-0,35%, Мо 0,5-0,7%, Cr 1,6-1,9%, Ni до 0,25% и т.д. Еще один пример мультилегирования сплава с применением ванадия – жаропрочная сталь 15Х2М2ФБС, включающая в себя V 0,25-0,4%, Мо 1,2-1,5 %, Cr 1,8-2,3%, Ni до 0,3% и т.д.

п. Показательным примером такой технологии легирования может служить жаропрочный сплав на основе железа марки 12Х2МФСР (Fe – около 95%) с содержанием V 0,2-0,35%, Мо 0,5-0,7%, Cr 1,6-1,9%, Ni до 0,25% и т.д. Еще один пример мультилегирования сплава с применением ванадия – жаропрочная сталь 15Х2М2ФБС, включающая в себя V 0,25-0,4%, Мо 1,2-1,5 %, Cr 1,8-2,3%, Ni до 0,3% и т.д. В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей.

В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac mag

Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac mag Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lect

Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor nec facilisis. Pellentesque dapibus efficitur laoreet. Nam risus ante, dapibus a molestie consequat, ultrices ac magna. Fusce dui lect Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor

Fusce dui lectus, congue vel laoreet ac, dictum vitae odio. Донец Аликет. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Nam lacinia pulvinar tortor