Для фрезерного станка оснастка: фрезы, оправки, втулки по металлу

alexxlab | 21.01.2018 | 0 | Разное

Обновлено: 01.06.2020

Производственные технологии прошлого имели ряд недостатков и проблем. В первую очередь это касалось односторонней обработки изделий. В процессе работы заготовку необходимо было переустанавливать. Нужно было снять деталь с фрезерного станка, изменить ее положение и заново отрегулировать исходные размеры заготовок.

Особую сложность представляла точная работа со сложными компонентами. В числе таких изделий детали для космической и авиационной техники. Для их изготовления требовалась оснастка на каждый элемент и каждую операцию. В производственных цехах стояли отдельные специально отведенные склады, где хранились тысячи наименований для каждой детали технического оборудования. На подобное складирование затрачивалось много времени. Работа происходила в порядке классификации, упорядочивания, хранения, выдачи и транспортировки нужной оснастки для фрезерного станка до рабочего места. Чтобы поддерживать эффективность и скорость процесса требовалось большое количество грузчиков и кладовщиков.

В настоящее время процедура оснастки фрезерных станков облегчена. Благодаря универсальным станочным приспособлениям ситуация с креплением и подбором размеров решается намного быстрее. Новые технологии упрощают трудоемкость процессов. Затрачивается меньше времени и повышается эффективность производства. С применением технологической оснастки для фрезерных станков с ЧПУ снижается количество брака и повышается общая производительность труда.

Общая информация

Фрезерные станки, управляемые системой числового программного управления, полностью автоматизированы. Программный модуль осуществляет контроль оборудования и его элементов. Фрезерный станок проводит различные типы работ согласно заданным командам управляющей программы.

Устройство и рабочие компоненты оснастки

Фрезерное оборудование — многокомпонентный комплекс, который включает в себя следующие элементы оснастки для станков:

- Парк станочного типа.

- Станочное приспособление (закрепление и фиксация деталей на станке).

- Станки различного назначения — фрезерные или токарные устройства (обработка металлов, древесины, пластмассы и других материалов).

- Приспособления для обработки заготовок под высоким давлением.

- Вспомогательные устройства для резки металла.

- Электрические привода двигателей асинхронного типа и векторного управления.

- Промышленная роботизированная система управления (различные манипуляторы и контроллеры).

- Дополнительные устройства периферии (3D-принтер, 3D-сканер).

- Специальное программное обеспечение и управляющие программы.

Выбранные программы и вспомогательные инструменты определяют эксплуатационный профиль оборудования. Помимо этого, подбор необходимых рабочих компонентов оснастки влияет на уровень работы, качество и скорость производственных процессов.

Принцип работы

Управление станком с ЧПУ представляет собой поэтапное и многоплановое воздействие на механизмы системы. В значительно упрощенном процессе обработки участвуют различные устройства, которые обозначаются управляющей системой либо по отдельности, либо в совокупности.

Программное управление предполагает работу с большими объемами информации. Данные сначала записываются на жесткие носители. Они несут числовую информацию и являются дискретными. В процессе обработки используются исключительно цифровые технологии.

Для реализации поставленных задач используют контроллеры промышленного типа. Их координируют специальные программы, которые представлены целыми каталогами. Через микроконтроллер осуществляется управление подключенных к нему устройств. Электронные вычислительные устройства работают на основе цифровой обработки информации.

На данный момент числовое управление в сфере промышленного производства практически вытеснило другие аналогичные приспособления по управлению.

Особенности оснастки

Фрезерные станки с ЧПУ обладают рядом характерных особенностей и преимуществ. Современная конфигурация имеет следующую специфику:

- Конфигурация и расположение станочных шпинделей не требуют снимать и переустанавливать изделие по трем плоскостям как прежде. Современные модификации фрезерного оборудования используют в работе от 3-х до 4-х шпинделей одновременно. Также возможен вариант с применением одного шпинделя, который оснащен поворотной головкой. Преимущества этой конфигурации заключаются в экономии занимаемого пространства и затрачиваемого на производство времени. В таких условиях увеличивается производительность, и отпадает потребность в дополнительной складской территории для хранения оснастки для станков с ЧПУ.

- Вращающиеся токарные патроны увеличивают охват обрабатываемой поверхности и открывают большой доступ режущих инструментов к закрепленным изделиям. Такая особенность позволяет проводить сложные декоративные работы и тонкие технологические операции на деталях из любого материала.

- Модули линейного перемещения, которые производятся с высокой точностью и отвечают за четкую работу, способствуют созданию деталей с точностью до микрона.

Данные характеристики улучшают оптимизацию и увеличивают скорость рабочих процессов. Также они позволяют выводить производство как на мелкосерийный, так и серийный уровни.

Вспомогательные системы

Функциональное назначение и технические характеристики определяют тип вспомогательных систем. Они бывают следующих видов:

- Многоконтурный.

- Этот вид отвечает за контроль работы элементов станка. Управление функциями механизмов может проводиться в последовательном порядке, либо одновременно.

- Вспомогательное оборудование.

- Используется для выгрузки заготовок на фрезерный станок.

- Универсальный или комбинированный.

- Данный тип вспомогательных систем предназначен для проведения установки и замены инструментальной оснастки станка с ЧПУ. Также он регулирует траекторию направления исполнительного инструментария и его дальнейшее перемещение.

- Контроллеры непрерывного действия.

- Такой вспомогательный тип отвечает за движение исполнительного комплекса и контролирует перемещение в границах заданной траектории. Как правило, она является криволинейной.

- Позиционный.

- Назначаются точки завершения цикла. В данных позициях оказываются исполнительные инструменты, когда они подходят к концу заданной траектории.

Также приспособления для станков с ЧПУ классифицируют по свойствам подготовки и вводу ознакомительной информации. Так, например, существуют системы оперативного типа. В данном случае программа контроля технологически подготавливается и корректируется напрямую в системе. Процедура осуществляется в процессе изготовления первичных деталей либо подготовки ее прототипа.

Работа с системой управления

Станки оснащаются контроллерами, которые предварительно программируются. Эти устройства отвечают за управление на оборудовании различных типов. Подготовительный этап работы с ЧПУ и программным модулем предусматривает определенные методы:

- использование вычислительной техники,

- программирование вручную вне системы,

- другие способы автопрограммирования.

Большая часть систем использует вспомогательные модельные установки. Они включают в себя следующие элементы:

- блок питания,

- процессор,

- память с программируемыми характеристиками,

- модули ввода и вывода.

Программно-аппаратный комплекс предназначен для создания и настройки профессиональных программ. Оборудование считывает вводимые команды с модуля ввода и анализирует данные. Модуль вывода получает конечные результаты анализа и готовые решения, сделанные на основе логических задач и числовых вычислений. Так станок продолжает функционировать и стабильно работать.

Требования к оснастке

К оснастке фрезерных станков с ЧПУ предъявляют следующие требования:

- Детали необходимо предварительно подготовить. Они должны находится на правильно установленных поверхностях. В случае их отсутствия используют дополнительные приспособления (бобышки, приливы и др.).

- Чтобы избежать лишних переустановок изделия, важно не допускать попадание поверхностей и отверстий под прямым углом.

- Поверхность, которая служит в качестве базовой и основной, должна быть предварительно обработана и выровнена.

- Если обрабатываемый материал не фиксируется в 3-х плоскостях, то его крепят по одной плоскости и 2-м отверстиям.

- Из-за высокой скорости переключения на следующие изделия, у станка с ЧПУ должна быть соответствующая оснастка. Так снижается простой и при должном инструментальном оснащении обеспечивается сокращение времени на смену, установку, транспортировку и крепление деталей.

- Для увеличения эффективности применяются быстрые зажимы с пневматическим приводом.

Необходимо отметить, что на выбор оснастки влияет тип производства и эксплуатационная сфера. На данный момент приспособления объединяются в определенные группы в зависимости от области применения конкретного станка.

Обратите внимание: вы можете объединить сразу несколько станков с ЧПУ для того, чтобы проводить одновременный контроль их работы. Такая система оснащается дополнительными приспособлениями и оснасткой для фрезерных станков, например, участками с автоматизацией из гибких устройств, и становится совершенно автоматизированной технической линией.

Читайте также

Обновлено: 1 Февраля 2019

Во время работы на станке с ЧПУ оператор обязан неукоснительно соблюдать технику безопасности — это поможет не только продлить срок эксплуатации оборудования, но и, возможно, сохранит здоровье и жизнь специалиста…

Обновлено: 31 Января 2019

В качестве электропривода порталов и исполнительных узлов фрезерно-гравировальных станков и оборудования для плазменной резки с ЧПУ применяются шаговые двигатели и сервоприводы. Что лучше: шаговый двигатель или сервопривод, и в каких случаях применение того или иного электропривода экономически и технически оправданно, рассмотрим в данной статье…

Обновлено: 18 Января 2019

Для построения и развития успешного бизнеса, связанного с работой на фрезерном станке с ЧПУ, важно наличие значительных преимуществ перед конкурентами: например, высочайшего качества продукции и доступных цен. В данной статье расскажем, какие именно станки с ЧПУ подходят для малого бизнеса, какова стоимость того или иного оборудования, и насколько рентабелен такой вид деятельности…

Обновлено: 18 Января 2019

Станки с ЧПУ значительно повлияли на сферу металлообработки и на работу с другими материалами. Программируемые установки обеспечиваюют повышенную точность фрезеровки, что приводит к значительному увеличению производительности труда. Процесс обработки заготовок проходит беспрерывно и в строгом соответствии заданной программе, а результат работы отличается высокой точностью. В статье мы рассмотрим важнейшие технические характеристики фрезерных станков с ЧПУ и основные сферы их применения…

Обновлено: 18 Января 2019

Рабочий режущий инструмент станков с ЧПУ — это фреза. Конструктивно она является вращающейся деталью с заточенными зубьями. Фрезы для станков с ЧПУ по дереву производят из разных сплавов и делят на категории. Их выбор зависит от характеристик обрабатываемой поверхности, типа работы и степени твердости древесины. Правильно выбрать подходящий инструмент для программных станков поможет наша статья, которая познакомит вас с типами фрез и их назначением…

Оснастка и приспособления для фрезерных станков

Фрезерные промышленные станки больше других нуждаются в использовании дополнительных приспособлений и всевозможной технологической оснастке – без неё невозможным будет даже установить на станок заготовку, не говоря уже о возможности вести качественную обработку деталей. Всё просто, нет инструментов и приспособлений – нет фрезерной обработки.

Все дополнительные приспособления для фрезерных станков можно условно разделить на универсальные, которые применяются практически на всех фрезерных станках, и уникальные, предназначенные для изготовления определённого рода продукции и даже выполнения специализированных операций.

Универсальная оснастка для фрезерных станков

К универсальной фрезерной оснастке станков относятся всевозможные тиски для зажима заготовки; поворотные столы, обеспечивающие обработку детали без её переустановки; делительные головки, отвечающие за поворот изделия на необходимый угол; оправки для установки режущего инструмента различных размеров и назначения. Для горизонтально-фрезерных станков довольно распространённым является использование долбёжных головок, которые позволят создавать на всевозможных зубчатых изделиях шпоночные пазы.

Уникальная оснастка для фрезерных станков

Как и говорилось выше, она предназначена для расширения круга возможностей станков этого типа и выполнения на них нестандартных операций. В первую очередь, к специализированной оснастке фрезерных станков можно отнести нестандартный инструмент – к примеру, конусные и фасонные фрезы, изготовленные для выполнения отдельных операций и получения пазов сложной формы.

Все типы приспособлений для фрезерных станков можно разделить на три основных вида – это приспособления для установки и крепления заготовки, устройства для крепления фрез и приспособления, расширяющие или полностью изменяющие возможности станка. К первым относят машинные тиски, угловые плиты, прихваты, призмы, доставки и столы. Ко вторым – различные оправки и вспомогательные приспособления для установки фрез в шпиндель станка. А ярким представителем третей группы приспособлений является долбёжная головка.

Все типы фрезерной оснастки предназначены как для увеличения производительности станка и сокращения вспомогательного времени на обработку детали, так и для расширения возможностей фрезерного оборудования.

Оправки для фрезерных станков

Оправки являются оснасткой для фрезерного станка и предназначаются для передачи вращающего момента шпинделя инструменту. Они используются во фрезерных станках всех типов. Конструкция фрезерной оправки зависит от типа станка и используемого инструмента.

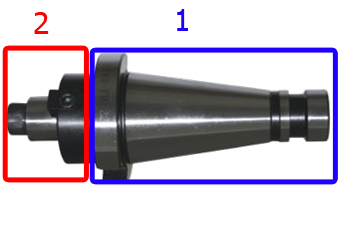

Оправка для фрезерного станка имеет такие основные элементы:

1. Конический хвостовик используется для установки оправки в коническое отверстие соответствующего размера шпинделя станка, в зависимости от типа зажима оправки и типа конуса шпинделя на станке, существует большое количество вариантов исполнения.

Конуса фрезерных оправок стандартизированы для удобства подбора инструмента. Весьма популярные в отечественных станках оправки фрезерные 7:24 выполненные по ГОСТ 24644-81 эти оправки имеют зарубежные аналоги, такие как ISO, CAT, BT и т. д. которые различаются только размерностью и вспомогательными элементами. Также часто используется конус Морзе и HSK. Последний вариант применяется на станках с высокой скоростью вращения шпинделя — 15000 об/мин и выше. Если конус оправки не совпадает с конусом шпинделя, то можно использовать переходные втулки.

2. Часть оправки для закрепления инструмента. В зависимости от типа инструмента, существую различные версии этой части.

Основные виды фрезерных оправок:

Примечание: конструкции оправок могут отличаться от указанных ниже, т.к. здесь приведены лишь наиболее популярные виды.

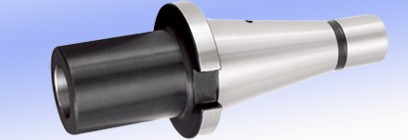

1. Для торцевых фрез

Торцевые фрезы, а также некоторые дисковые, устанавливают на оправках которые имеют короткую цилиндрическую часть. На торце оправки имеются два направляющих сухаря, который защищает фрезу от проворачивания на оправке. Затяжка фрезы производится винтом, вкручиваемым в торец оправки.

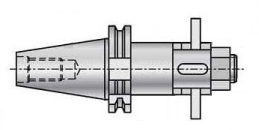

2. Для цилиндрических фрез

К фрезам этого типа также относятся дисковые, прорезные, отрезные, фасонные и угловые фрезы, поэтому их крепление выполняется таким же образом. По способу крепления эти фрезы называют насадными, поскольку они надеваются на оправки.

Оправки этого типа могут иметь различную длину части, на которой закрепляются фрезы. В большинстве случаев для защиты инструмента от проворота, посадка на валу оправки осуществляется с помощью шпонки в пазу, который фрезеруют на всю возможную длину установки фрезы. На конце оправки нарезана резьба, на которую накручивается поджимная гайка. Для установки фрезы в нужной части оправки используются втулки, набор которых входит в комплект фрезерного станка. Втулки имеют разную ширину, и путем их подбора фреза размещается в требуемом месте. Для установки удобны регулируемые втулки, которые изменяют свою длину при вращении корпуса.

Длинная оправка для горизонтально фрезерного станка закрепляется вторым концом в серьге хобота. Это обеспечивает достаточную жесткость и позволяет установить на оправку более одного инструмента.

3. Для концевых фрез и сверл

При выборе патрона необходимо определить для каких целей он будет использоваться:

- для зажима концевой фрезы, сверла, метчика или

- для обработки стали, чугуна, нержавейки или цветных металлов

- для черновых, получистовых или чистовых работ

- большой объем производства или небольшими партиями

- без применения СОЖ, наружная подача СОЖ через трубки или подача СОЖ через инструмент под давлением

Концевые фрезы имеют меньший диаметр, чем оправка, поэтому они крепятся не поверх нее, а в отверстии. Закрепление фрез и сверл с цилиндрическим хвостовиком диаметром до 20 мм удобнее всего производить в цанговых патронах ER. При больших нагрузках, у цанговых патронов есть вероятность вытягивания фрезы из патрона, однако достаточно неплохая точность по биению и гибкость делает их универсальным патроном для сверления и чистового и получистового фрезерования.

Для чернового фрезерования используют специальные усиленные цанговые патроны с цилиндрической цангой.

Для сверл с цилиндрическим хвостовиком небольшого диаметра так же применяются универсальные сверлильные патроны, в которые можно зажимать инструмент в очень широком диапазоне диаметров, но только сверла, т.к. данные патроны не воспринимают радиальную нагрузку. Усилие зажима у этих патронов меньше чем у цанговых, вследствие меньшей площади контакта с хвостовиком фрезы, а следовательно и вероятность проворота больше. Для выполнения точных работ применяются прецизионные сверлильные патроны.

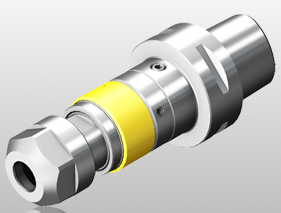

Так же существует гидравлический цанговый патрон, в которым зажим цанги осуществляется за счет давления специальной жидкости – гидропласта, необходимое давление достигается путем поджима винтом мембрану внутри оправки. Гидравлическая мембрана обеспечивает высокое усилие зажима и точность по биению. Патрон очень прост в обращении и не требует отдельного оборудования, но имеет довольно высокую стоимость.

Другим вариантом зажима инструмента с цилиндрических хвостовиком является патрон с термообжимом. Отверстие в патроне немного меньше, чем диаметр хвостовика, для смены инструмента патрон нагревают индукционной катушкой, чтобы он расширился. Точность по биению очень хорошая при усилии зажима от среднего до высокого.

Необходимо различное тепловое расширение держателя и хвостовика инструмента, поэтому патроны с термообжимом используются в основном для цельных твердосплавных инструментов. Для смены инструмента необходимо специальное нагревательное оборудование, каждый патрон предназначен только для одного диаметра хвостовика и подвода СОЖ. Поэтому термообжим лучше всего подходит для специального производства с инструментальным участком для смены инструмента.

Для более высоких крутящих моментов используются инструменты имеющие хвостовик с лыской, для их зажима используются два типа патрона: патрон для сверл с хвостовиком ISO9766 и патрон Weldon для инструмента с хвостовиком DIN 6535-HB. Лыски обеспечивают сопротивление крутящему моменту и повышают надежность от вытягивания, но радиальное биение инструмента в данных патронах значительно выше чем в цанговых, что предопределяет их использование в основном для черновых работ.

Патрон для сверл с хвостовиком ISO9766 отличается от патрона Weldon лыской во всю длину хвостовика а не короткой, и шлифованной внутренней поверхностью.

Для зажима концевых фрез и сверл с коническим хвостовиком используются специальные патроны с внутренним Конусом Морзе. Для фиксации сверл в таких патронах используется паз под лапку на торце сверла, а для фиксации фрез используется болт заворачивающийся в торец фрезы.

для сверл

для фрез

4. Для нарезания резьбы метчиком

Для нарезания резьбы применяются патроны с посадкой под квадратный хвостовик метчика.

Существует довольно много конструкция патронов для нарезания резьбы но можно выделить основные.

На современных фрезерных станках существует два варианта нарезания резьбы метчиком:

А) Обычное резьбонарезание без синхронизации частоты вращения шпинделя с подачей по оси Z

Жесткое нарезание резьбы с синхронизацией частоты вращения шпинделя с подачей по оси Z

При первом варианте нарезания резьбы необходимо использовать специальные компенсирующие погрешность шага по оси Z патроны.

При втором варианте в теории использовать патроны с компенсацией не обязательно, для этого можно применять цанговые патроны с зажимом квадрата метчика четырьмя винтами

но на практике рекомендуют использовать метчиковые патроны типа SynchroFlex, со встроенным гибким элементом

или использованием резиновых цанг

Для нарезания резьбы в глухих отверстиях необходимо использовать патроны с предохранительной муфтой, которая защищает оправку от превышения крутящего момента.

Так же используются оправки с быстросменным держателем, которые идут с набором патронов под каждый размер метчика. В таких оправках обычно предусмотрена осевая компенсация, но так же применяются и предохранительные муфты. Иногда предохранительная муфта предусмотрена в конструкции самого патрона цанги.

Для универсальных фрезерных станков предусмотрены патроны с реверсом, для вывода метчика из отверстия.

5. Для растачивания

Для растачивания на станках применяются два основных вида оправок

А) Модульная или сборная система – представляет собой оправку с фланцем на который крепятся различные расточные головки (с одним резцом, с двумя, для чернового растачивания и т.д.)

Б) Оправки с интегрированными револьверными головками

Револьверная головка в большинстве случаев представляет из себя оправку с закрепленной на торце, на направляющих, блок (или несколько блоков), с поперечным и продольным креплением резца, который можно смещать в перпендикулярном направлении относительно оси вращения оправки для регулирования вылета резца.

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 30 60 90

Код товара: 33882

В наличии 1 шт.

Оправка МТ2/13 К 412

Код товара: 33886

Фреза дисковая пазовая 60х16х1,2мм К 416

Код товара: 33850

Цанга МТ3 ф14мм К413,414

Код товара: 33849

Цанга МТ3 ф12мм К413,414

Код товара: 33848

Цанга МТ3 ф10мм К413,414

Код товара: 33888

В наличии 1 шт.

Стол магнитный К 416

Код товара: 33876

В наличии 1 шт.

Цанга МТ2 ф3мм К 412

Код товара: 33858

Фреза конц 2-х перьевая ф6мм К413,414

Код товара: 33846

В наличии 2 шт.

Цанга МТ3 ф6мм К413, 414

Код товара: 33857

Фреза конц 2-х перьевая ф4мм К413,414

Код товара: 33841

Головка делительная к413,414

Код товара: 11183

Устройство автоматической подачи стола V99

Код товара: 33877

В наличии 1 шт.

Цанга МТ2 ф4мм К 412

Код товара: 33843

В наличии 1 шт.

Комплект цанг МТ3 К413,414

Код товара: 33881

В наличии 1 шт.

Цанга МТ2 ф10мм К 412

Код товара: 33862

В наличии 1 шт.

Фреза конц 2-х перьевая ф12мм К413,414

Код товара: 33845

В наличии 1 шт.

Цанга МТ3 ф4мм К413,414

Код товара: 33884

Резец расточной МТ2 К 412

Код товара: 33863

Фреза конц 2-х перьевая ф14мм К413,414

Код товара: 33851

В наличии 1 шт.

Цанга МТ3 ф16мм К413,414

Код товара: 9844

Масса16 кг

Код товара: 33860

Фреза конц 2-х перьевая ф8мм К413,414

Код товара: 33890

В наличии 1 шт.

.jpg)

.jpg)

Оправка специальная МТ3/16 К 416

Код товара: 33880

В наличии 1 шт.

Цанга МТ2 ф8мм К 412

Код товара: 33883

В наличии 1 шт.

Оправка специальная МТ2/13 К 412

Код товара: 33878

В наличии 4 шт.

Цанга МТ2 ф5мм К 412

Код товара: 33847

Цанга МТ3 ф8мм К413,414

Код товара: 33889

В наличии 1 шт.

.jpg)

.jpg)

Оправка МТ3/16 К 416

Код товара: 33861

Фреза конц 2-х перьевая ф10мм К413,414

Код товара: 33852

В наличии 1 шт.

Набор фрез концевых ф4-16мм К413,414

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 30 60 90

90000 Climb Milling versus Conventional Milling [Sneaky CNC Tricks] 90001 90002 CNCCookbook’s Feeds & Speeds Master Class 90003 90004 Here’s a good video overview of Climb Milling (Down) vs Conventional Milling (Up) that I did for my CNC Chef monthly column with Cutting Tool Engineering Magazine: 90005 90004 90007 90008 90005 90004 For more in-depth information, keep reading. 90005 90012 What is Climb Milling vs Conventional Milling (Down Milling vs Up Milling)? 90013 90004 While many CNC’ers have gotten in the habit of always specifying climb milling, there are times to climb mill and there are times where conventional milling is preferred.Before we get into when to use each, let’s have a quick definition of the differences. 90005 90004 First thing to note is terminology. Some will say “Climb Milling vs Conventional Milling” while others say “Down Milling vs Up Milling”. They’re one and the same: 90005 90018 90019 Climb Milling = Down Milling 90020 90019 Conventional Milling = Up Miling 90020 90023 90004 Climb milling is when the direction of cut and rotation of the cutter combine to try to “suck” the mill up over (hence it’s called “climb” milling) or away from the work.It produces the best surface finish. Here is a diagram showing climb versus conventional milling for a number of orientations: 90005 90026 90027 90005 90026 90030 Arrows show workpiece motion, not spindle motion! 90031 90005 90033 Keep in mind that for this illustration, it is the workpiece that moves, not the spindle. On some machines, like a gantry router, the spindle moves, so the labels would reverse. I keep it straight by thinking of the spindle as a pinch roller that can either help move the workpiece in the direction it was already going (climb milling), or that might fight that movement (standard or conventional milling).90005 90033 Try the experiment on your mill of cutting both ways and you’ll see that climb milling is a lot smoother and produces a better surface finish (most of the time, there are times when conventional gives a better finish, see below). Note that depending on which way you are milling, you will need to make sure your workpiece is supported well in that direction. 90005 90037 Advantages and Disadvantages of Up Milling and Down Milling (Conventional vs Climb) 90013 90033 Advantages of Conventional Milling (Up Milling): 90005 90018 90019 The width of the chip starts from zero and increases as the cutter finishes slicing.90020 90019 The tooth meets the workpiece at the bottom of the cut. 90020 90019 Upward forces are created that tend to lift the workpiece during face milling. 90020 90019 More power is required to conventional mill than climb mill. 90020 90019 Surface finish is worse because chips are carried upward by teeth and dropped in front of cutter. There’s a lot of chip recutting. Flood cooling can help! 90020 90019 Tools wear faster than with climb milling. 90020 90019 Conventional milling is preferred for rough surfaces.90020 90019 Tool deflection during Conventional milling will tend to be parallel to the cut (see the section on Tool Deflection for more). 90020 90023 90004 Advantages of climb milling (Down Milling): 90005 90018 90019 The width of the chip starts at maximum and decreases. 90020 90019 The tooth meets the workpiece at the top of the cut. 90020 90019 Chips are dropped behind the cutter-less recutting. 90020 90019 Less wear, with tools lasting up to 50% longer. 90020 90019 Improved surface finish because of less recutting.90020 90019 Less power required. 90020 90019 Climb milling exerts a down force during face milling, which makes workholding and fixtures simpler. The down force may also help reduce machining chatter in thin floors because it helps brace them against the surface beneath. 90020 90019 Climb milling reduces work hardening. 90020 90019 It can, however, cause chipping when milling hot rolled materials due to the hardened layer on the surface. 90020 90019 Tool deflection during Climb milling will tend to be perpendicular to the cut, so it may increase or decrease the width of cut and affect accuracy.90020 90023 90012 Climb Milling Backlash 90013 90004 There is a problem with climb milling, which is that it can get into trouble with backlash if cutter forces are great enough. The issue is that the table will tend to be pulled into the cutter when climb milling. If there is any backlash, this allows leeway for the pulling, in the amount of the backlash. If there is enough backlash, and the cutter is operating at capacity, this can lead to breakage and potentially injury due to flying shrapnel.For this reason, many shops simply prohibit climb milling at all on any manual machines that have backlash. Some machines even came equipped with a “backlash eliminator” whose primary purpose was to enable climb milling and its attendant advantages. 90005 90004 One way to think of it is to consider the concept of chip load. This is a measure of how much material each tooth of the endmill is trying to cut. Typical values for finish work would be 0.001 to 0.002 “per tooth. For roughing work, that might increase to 0.005 “. Now in the worst case, climb milling may grab the table and slam the work into the cutter by the full amount of backlash during the instant when a single tooth is cutting. You can therefore add the backlash to the chip load to see what your new effective chip load might be in this worst case. Suppose you are roughing 0.005 “per tooth and have 0.003” backlash. In the worst case, your chip load will soar to 0.008 “. That’s probably not the end of the world, but it is a strain. Now suppose you have an older machine with 0.020 “of backlash and are running an 0.005” chip load. If the worst happens there your chip load will soar to 0.025 “, which is probably going to break the endmill and is very dangerous. 90005 90004 The second thing to consider is whether cutting forces are strong enough to pull the table through the backlash in the first place. A lot will depend on the exact cutting scenario together with your machine. If you’ve got a fancy low friction linear way machine, it can grab easily. If you’ve got a lot of iron in the table, and maybe you’re running with the gibs tightened a bit, it’ll be harder.There are ways to calculate the cutter force, but in general, smaller end mills, less depth of cut, lower feeds, and lower spindle speed will all reduce the cutting force and make it less likely the cutter can drag the backlash out of your table and create a problem. 90005 90004 In general, CNC machines should not have any noticeable backlash, so these are more concerns on manual machines. 90005 90012 Under Certain Conditions Climb Milling Produces Negative Cutting Geometry 90013 90033 So far, you’ve probably gotten the idea that maybe you should always climb mill.After all, it leaves a better surface finish, requires less energy, and is less likely to deflect the cutter. Conversely, manual machinists are often taught never to climb mill because it’s dangerous to do on a machine that has backlash. The truth is somewhere in the middle. ABTools, makers of the popular AlumaHog and ShearHog cutters, point out some worthwhile rules of thumb: 90005 90033 – When cutting half the cutter diameter or less, you should definitely climb mill (assuming your machine has low or no backlash and it is safe to do so!).90005 90033 – Up to 3/4 of the cutter diameter, it does not matter which way you cut. 90005 90033 – When cutting from 3/4 to 1x the cutter diameter, you should prefer conventional milling. 90005 90033 The reason is that cutter geometry forces the equivalent of negative rake cutting for those heavy 3/4 to 1x diameter cuts. It seems that Dapra corporation first discussed this phenomenon way back in 1971. G-Wizard now reminds you with a little hint which one you should prefer: 90005 90026 90106 90005 90026 G-Wizard’s Hints tell you what to do: “Use Climb Milling” … 90005 90033 If you’ve never played with our G-Wizard Speeds and Feeds software, take a moment right now to sign up for the 30-day trial.90005 90012 Tool Deflection and Cut Accuracy in Climb vs Conventional Milling 90013 90004 How does climb vs conventional milling affect tool deflection and accuracy ?. The following illustration contains small arrows (often called vectors) showing the direction of tool deflection as the cutter moves along the toolpath: 90005 90026 90117 90005 90026 The arrows show where the cutting force is attempting to deflect the cutter. Conventional cut at top, climb cut at bottom. 90005 90033 Note how the deflection force vector is more nearly parallel to the cut with conventional milling (albeit the arrows are longer, showing there are higher cutting forces).With climb milling, the arrow is nearly perpendicular to the cut. If your cutter deflects 0.001 “, would not you prefer it to be nearly in the direction of travel? The alternative is for the cutter to plow deeper into the wall or pull away from the wall. Either case will introduce more error in the part being machined. The counterpoint is that the lengths of the vectors are longer when conventional milling. That’s telling you that the cutting forces are heavier and the tool is more likely to deflect.90005 90033 Try climb for roughing, because you can rough faster and the tool deflection effects on accuracy do not matter-the finish pass will deliver the accuracy. You can rough faster because cutting forces are lighter and the thick-to-thin chip profile carries the heat away on the chip. That thick-to-thin + carrying the heat away is particularly crucial for tough work-hardening materials like stainless. It also results in a nicer surface finish if you can afford to climb for the finish pass.90005 90037 Consider Conventional Milling for Finish Passes 90013 90033 This one is counterintuitive for a lot of machinists who are trained for most of their careers that climb produces a better finish than conventional. All other things being equal, that’s true, but all other things are seldom equal! 90005 90033 The problem is that deflection affects surface finish too. If the vector is nearly parallel to the path, you can consider that the portion of the vector that pushes it “off parallel” is very small.Therefore, the tool will have little tendency to deflect and put waves on the wall you’re finishing. Note that this may be particularly important in thin wall work where the walls are weak! 90005 90033 Therefore, you should switch to conventional milling for the finish pass if you’re at all deflection challenged (use G-Wizard to see if your tool diameter and stickout result in small enough deflection for your finish pass). At the very least, one should avoid too much depth of cut when climb milling lest it invite deflection.The same article suggests that when deflection is to be minimized, use no more than 30% of the diameter of the cutter for conventional milling and 5% for climb milling. Of course here again, if you have G-Wizard, you’ll know what kind of deflection to expect and whether it’s a worry. 90005 90033 Climbing to rough and conventional to finish is inline with the consensus over at Practical Machinist as well. 90005 90033 Properly managing deflection can help you avoid the need for an extra spring cut, which saves time and money.90005 90037 Consider Conventional Milling When Micromachining 90013 90033 For all the same reasons, but considering deflection is much worse micro-milling, you should prefer conventional over climb milling most of the time when micro-milling. Check out our Micromachining page for more information. 90005 90004 90030 Join 100,000+ CNC’ers! 90031 Get our latest blog posts delivered straight to your email inbox once a week for free. Plus, we’ll give you access to some great CNC reference materials including: 90005.