Для фрезерного станка оснастка: Приспособления и оснастка для фрезерных станков

alexxlab | 06.02.1970 | 0 | Разное

Приспособления и оснастка для фрезерных станков

Содержание:

- 1. Виды фрез

- 2. Оснастка для крепления инструмента

- 3. Приспособления для закрепления заготовки

- 4. Делительные головки

- 5. Приспособления, расширяющие функциональность станка

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются – возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними – он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки.

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

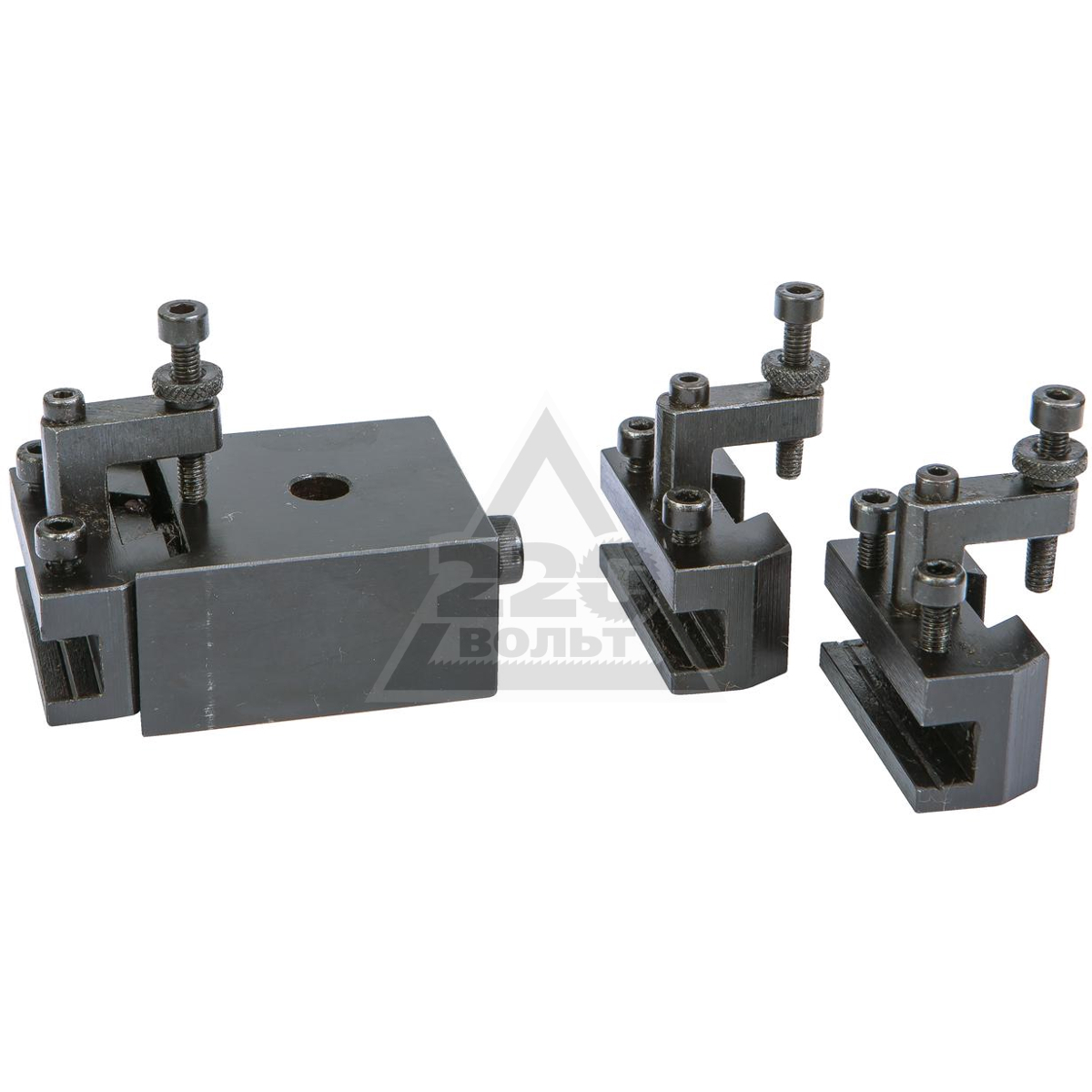

Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой

. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.Приспособления для закрепления заготовки

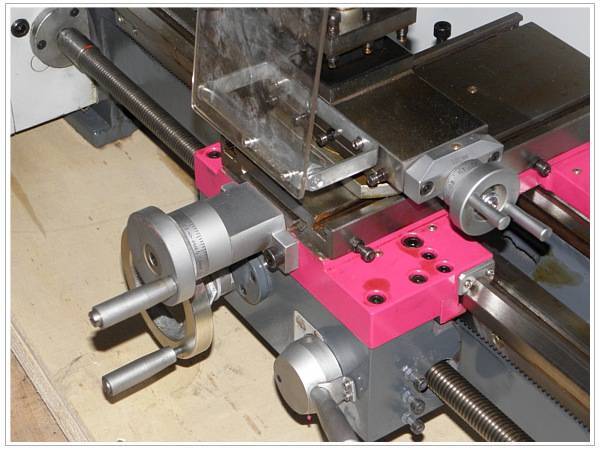

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

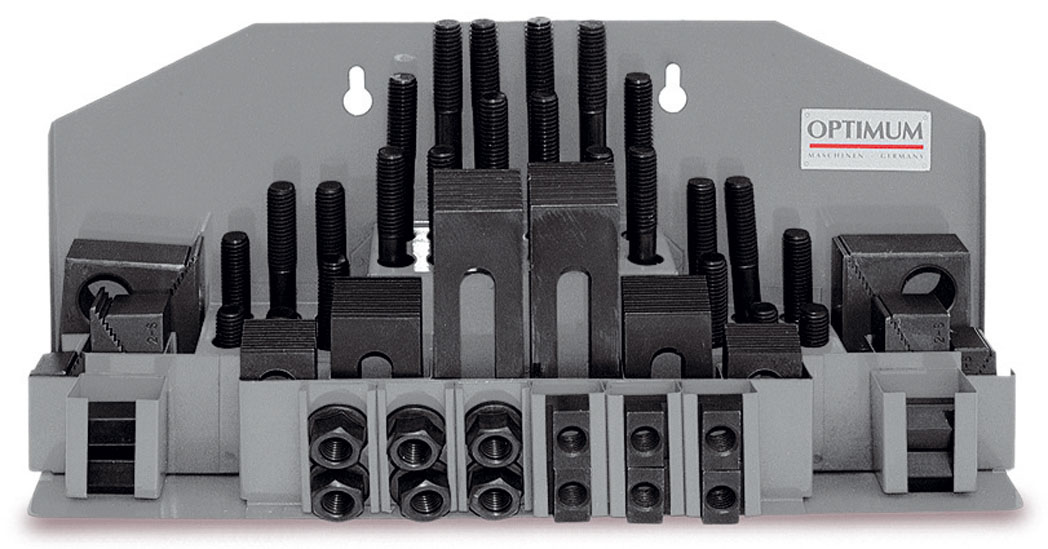

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

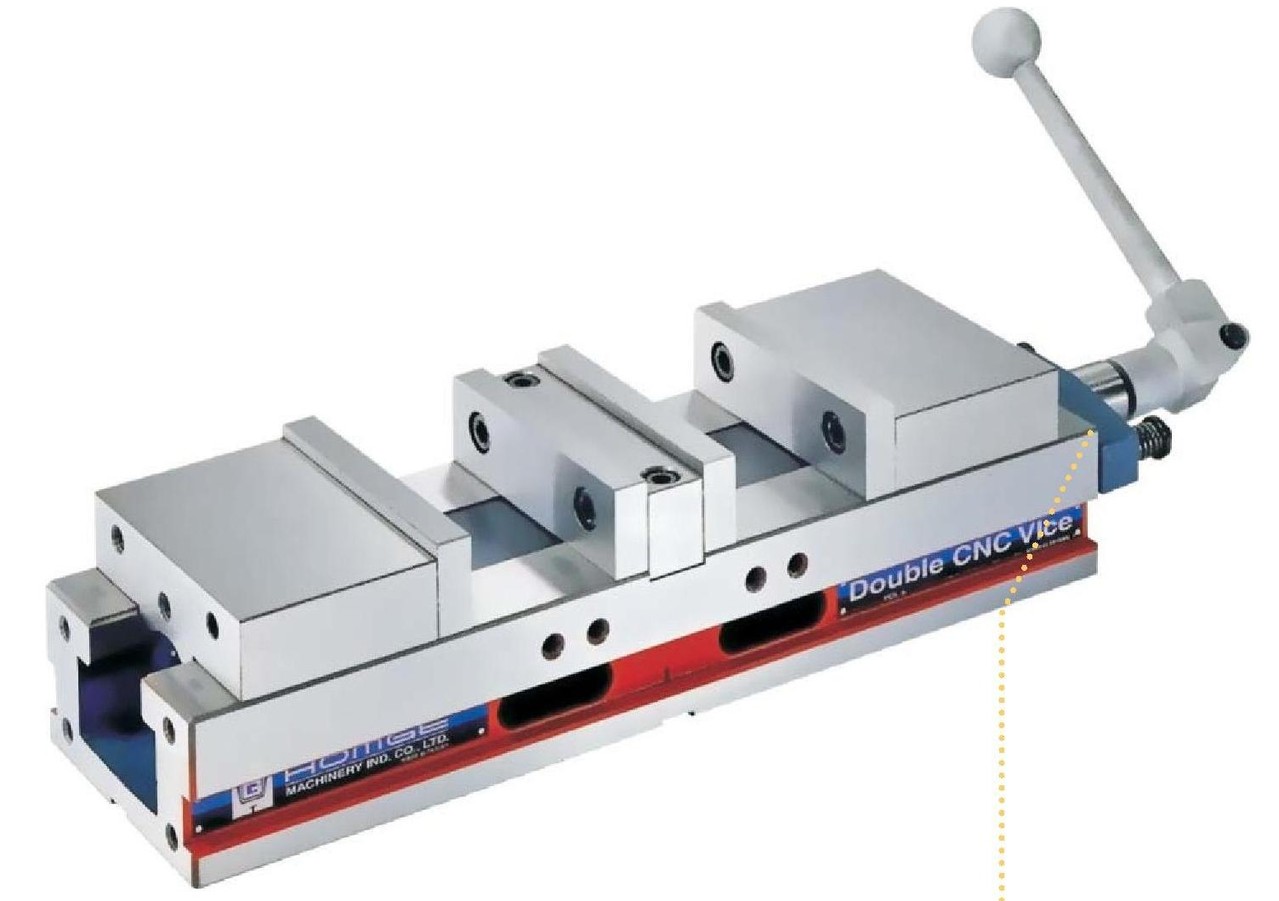

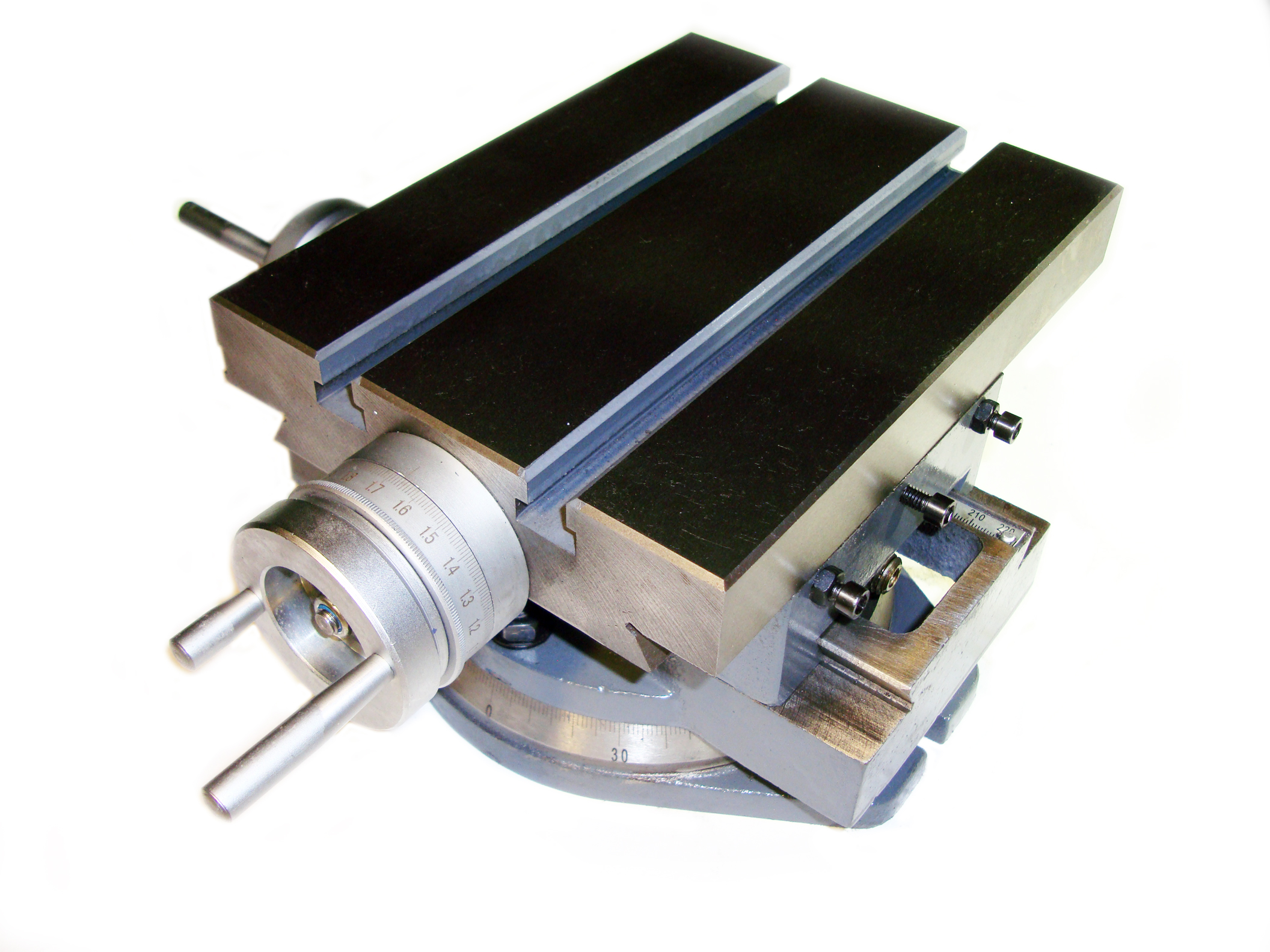

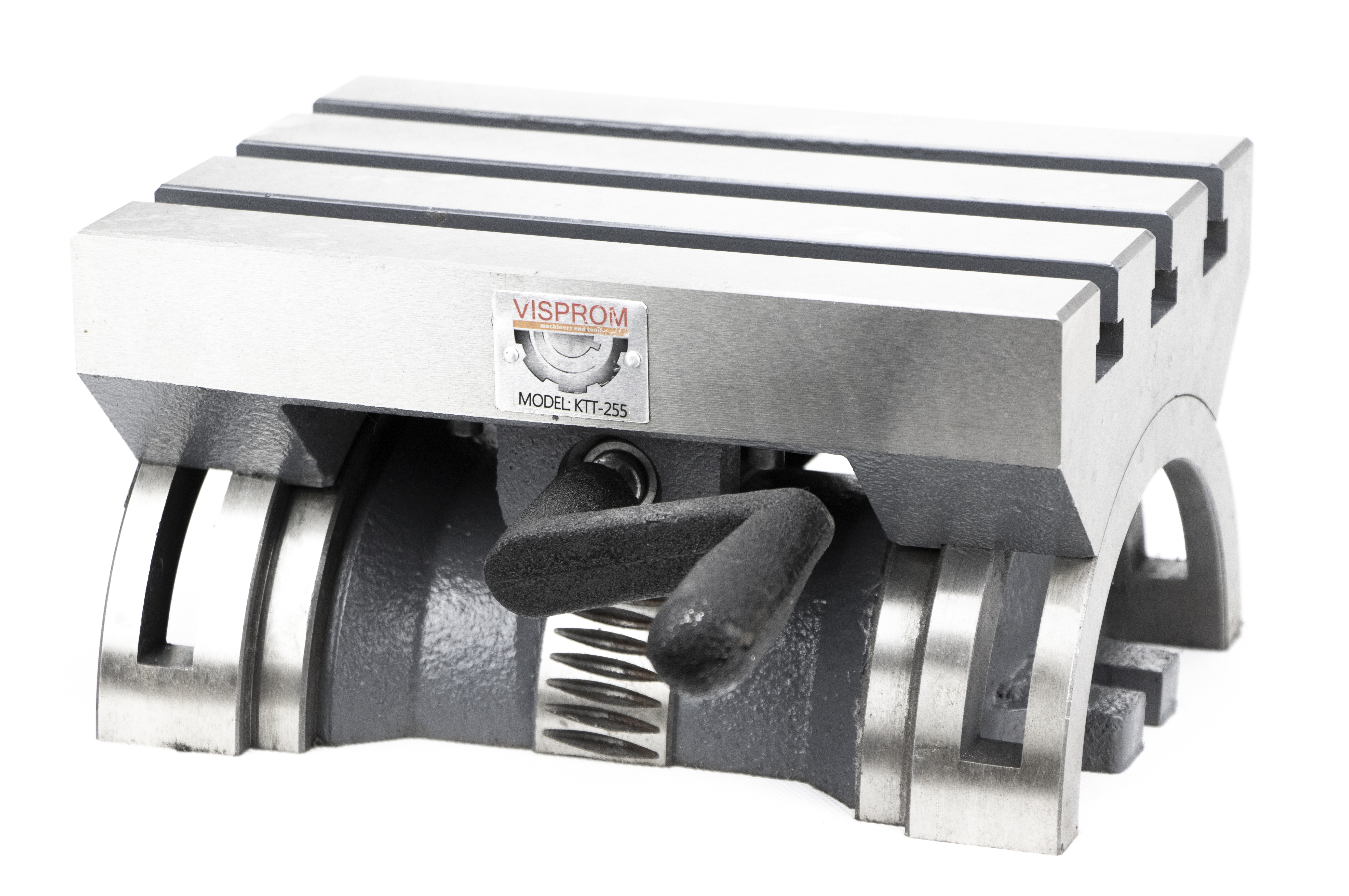

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

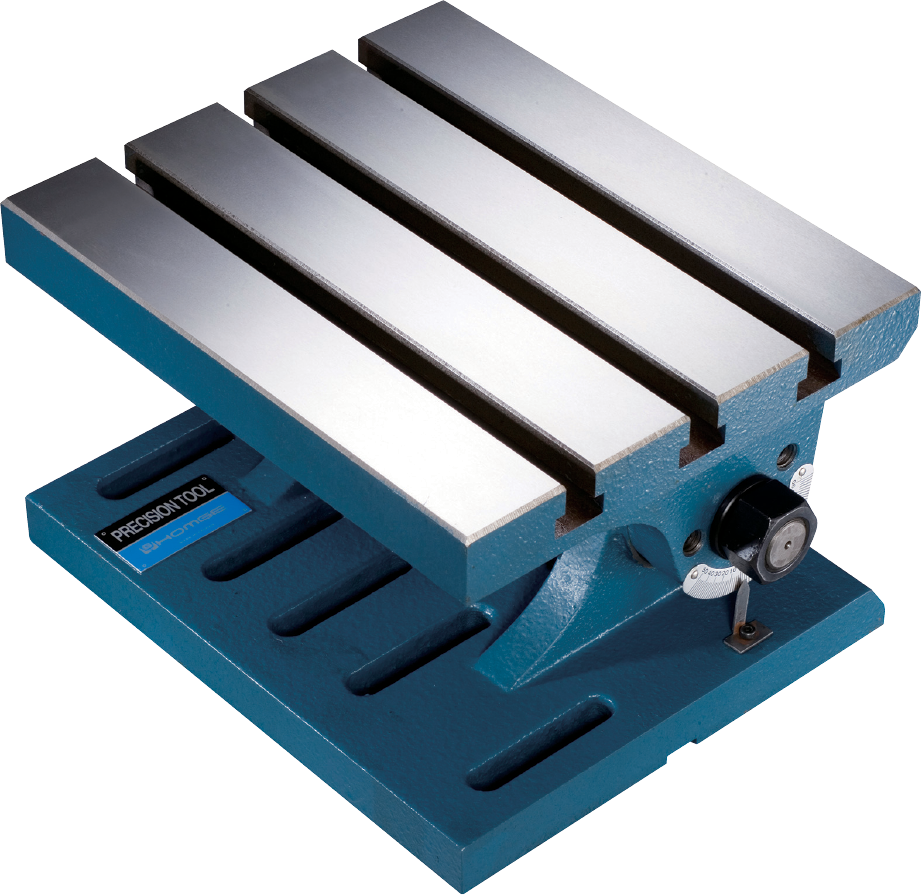

Для базирования и закрепления заготовок также используют столы. Как и тиски, они бывают неповоротными и поворотными. Среди устройств первого вида наиболее удобны магнитные столы. Они подходят для плоских заготовок из ферромагнитных сталей, которые на них быстро закрепляются и также быстро снимаются. Магнит включают и отключают с помощью рукоятки.

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол.

Многие производители, например компания Jet, выпускают для станков пневматические системы крепления. Они оснащены поршневым силовым приводом. Под действием сжатого воздуха поршень давит на шток, который сдвигает губки приспособления и надежно закрепляет заготовку. Преимущество такой системы состоит в возможности быстрой установки и снятия детали, что эффективно в серийном производстве, так как увеличивается производительность.

Делительные головки

Короткие цилиндрические детали закрепляют с помощью трехкулачкового патрона, длинные – устанавливают в центрах. Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача – разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу.

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют люнеты.

Приспособления, расширяющие функциональность станка

Существуют специальные принадлежности, которые дают новые возможности для старого оборудования. Они либо совершенствуют основной процесс фрезерования, либо их используют для выполнения дополнительных операций.

Например, на машинах по металлу подачу выполняют вручную. Производители станков Jet, Proma выпускают для них устройства для автоматической подачи. Их использование гарантирует, что скорость подачи всегда будет оптимальной, что обеспечивает стабильно высокое качество обработки.

Некоторые агрегаты с нижним вертикальным шпинделем выпускаются с шипорезной кареткой, те же модели, на которых ее нет, можно дооснастить устройством для нарезания шипов. С его помощью можно выполнять соединение деталей, например, для сращивания щитов или при изготовлении мебели.

Разнообразная оснастка и приспособления позволяют изготавливать на фрезерных станках детали, отличающиеся по форме и размерам: втулки, корпуса, формы для литья, сувенирную и рекламную продукцию и многое другое. Покупая рабочую машину, стоит подумать заранее, какие принадлежности к ней могут понадобиться. Сразу вместе с агрегатом купите наборы фрез, прихваты, тиски, круглый стол. Благодаря этому вы будете готовы к выполнению любых производственных задач.

Оснастка для фрезерных станков – общая информация

Сложно ли обучаться работе на фрезерном станке? Скорее всего, сложно. Однако изучить основные приемы на таком оборудовании, будет гораздо проще, если вы сможете ознакомиться с основными комплектующими и принадлежностями, которые вам необходимы для работы. В данном материале речь пойдет про то, какая существует оснастка для фрезерных станков.

В данном материале речь пойдет про то, какая существует оснастка для фрезерных станков.

Стоит отметить, что к оснастке относят такие виды приспособлений как фрезы, патроны и оправки. Без использования таких комплектующих, даже самый современный фрезерный станок представляет собой лишь груду металла. Использование вышеназванных приспособлений позволяет осуществить производство даже самой сложной детали.

Виды

комплектующих для фрезерных станков.Безусловно, самым главным приспособлением в работе фрезерного станка, является фреза. Такая деталь представляет собой тело вращения, оснащенное зубьями. В зависимости от геометрии режущего инструмента, зависит и форма поверхности, которая получается после обработки. Используя в работе различные комбинации, существует возможность осуществить производство детали, имеющей прямую, фасонную или цилиндрическую форму.

Оснастка, предназначенная для крепления инструментов.

Оснастка различается между собой по материалу изготовления. Те виды оснасток, которые используются в процессе обработки деревянных изделий, невозможно использовать для обработки металла.

Те виды оснасток, которые используются в процессе обработки деревянных изделий, невозможно использовать для обработки металла.

По способу крепления, оснастка делится на два типа – насадную и концевую. В насадной насадке инструмент надевают на шпиндель при помощи оправки. В свою очередь, в концевой насадке инструмент зажимается при помощи патрона, а также цанги. Отметим, что оправки также разделены на два типа. Центровые виды оправок могут иметь конический хвостик. Размер таких элементов соответствует размеру шпинделя. На оправки данного типа можно закреплять два режущих инструмента. В результате, производственный процесс становится более эффективным. Концевые фрезы конического типа закрепляются в шпинделе и затягиваются винтом. В том случае, если размер хвостика режущего инструмента не подходит под размеры шпинделя, то используются переходные втулки. Для использования концевой фрезы цилиндрической формы, требуется применить специальный патрон, имеющий цангу. На сегодняшний день, все вышеперечисленные комплектующие, а также инструменты можно купить в компании Балтексим.

Посетив сайт компании Балтексим, каждый человек имеет возможность ознакомиться со всеми видами оснасток предлагаемых компанией. Отметим, что купить комплектующие для фрезерного станка достаточно просто. Для этого вам необходимо связаться с одним из менеджеров компании и обсудить основные нюансы совершения покупки. В случае необходимости, наш сотрудник сможет предоставить бесплатную консультацию по поводу товаров данного типа, представленных в каталоге компании. Отметим, что такой расходный материал для фрезерных станков отличается высоким качеством и надежностью. Среди прочих преимуществ, продаваемых комплектующих, можно выделить:

- доступную стоимость;

- предоставление гарантии на товар;

- долговечность эксплуатации.

Благодаря тому, что мы стремимся работать на результат, совершить такую покупку можно в кратчайшие сроки. Если вы впервые покупаете комплектующие, то нами могут быть даны рекомендации по поводу выбора того или иного товара, соответствующего техническим особенностям выбранного оборудования. Совершив покупку у нас, вы останетесь ей довольны и вполне возможно, обратитесь в компанию Балтексим и в дальнейшем будущем.

Опубликовано: , Обновлено:

Технологическая оснастка для станков с ЧПУ.

Технологическая оснастка для станков с ЧПУ представляет собой неотъемлемую составляющую процессов обработки ряда материалов. В первую очередь, наиболее существенные требования к ней предъявляются в металлообрабатывающей промышленности и ряде других производств. Полнота оснащения гравировального оборудования во многом определяет не только качество выпускаемой продукции, но и непосредственно общую производительность предприятия.

Ранее фрезеровка металлических заготовок и другие технологии обработки имели некоторые сложности. Прежде всего, этим характеризовалась односторонняя обработка изделий. В ходе процесса заготовка нуждалась в переустановке, когда на определенном этапе ее снимали и осуществляли настройку положения заново.

Особенно это было актуально при исполнении сложных изделий (к примеру, элементов конструкций летательных аппаратов), выпускаемых серийно. Для их фрезерования или других выполняемых на станках техпроцессов требовалась внушительная номенклатура оснастки. На каждый элемент и под различные операции предполагалась своя вспомогательная единица оснащения. Все это не только требовало огромных складов, временных и человеческих ресурсов, но также ощутимо снижало эффективность производства.

На сегодняшний день благодаря универсальным станочным приспособлениям технологическая оснастка для фрезерных станков с ЧПУ существенно облегчена. Они позволяют более оперативно и эффективно решать вопрос с креплением и подбором размеров, снижают трудоемкость производства продукции и процент возможного брака.

Технологическая оснастка для станков с ЧПУ могут быть разделены на две группы:

- Оснастка для базирования и крепления заготовки. Эти элементы позволяет выполнять надежную и точную фиксацию и позиционирование заготовок на рабочем станке стола.

- Вспомогательный инструмент для ЧПУ гравера. С его помощью осуществляют качественное крепление режущего инструмента того или иного оборудования.

Выбирая инструмент и оснастку ЧПУ-оборудования, стоит уделять должное внимание к требованиям его эксплуатации и техническим характеристикам. В особенности важную роль играют размер и емкость инструментального магазина, расположение шпинделя, режим использования станка. Если речь идет о значительной серии изделий, выполняемых на фрезерном или ином станке, на первый план выходит показатель производительности. Если необходимо изготовить единичные детали различной конфигурации, необходима вариативность. Только с учетом этого возможен грамотный подбор оснастки для того или иного техпроцесса, реализуемого на ЧПУ-станке.

Безусловно, что выбор вспомогательных инструментов и приспособлений должен также учитывать и тип обрабатывающего оборудования. Оснастка для станков с ЧПУ (фрезерного и токарного ) будет различаться не только в плане внешнего вида, но и в плане требований.

Требования к оснастке для станков с ЧПУ

К подобному оснащению, что используется в производстве различной продукции, предъявляют ряд общих требований:

- Высокая жесткость конструкции элементов;

- Надежное крепление заготовок, осуществляемое с их помощью;

- Минимальная деформация заготовок при закреплении с помощью элементов оснащения;

- Возможность обработки заготовки с различных сторон;

- Отсутствие сложностей доступа к обрабатываемым поверхностям заготовок со стороны крепежных элементов;

- Унификация элементов приспособлений;

- Исключительная точность базирования обрабатываемых элементов в приспособлениях;

- Оперативность установки и позиционирования.

По нормам это время в процентном соотношении не должно превышать 2-10% от времени обработки заготовки.

По нормам это время в процентном соотношении не должно превышать 2-10% от времени обработки заготовки.

Каждому приспособлению положен паспорт с обязательной информацией о нем. В документе приводятся обозначение элемента оснащения, его составные части, оборудование, дата изготовления, показатели точности, дата перепроверки (ремонта) и параметры после ее проведения.

Специфика оснастки для фрезерных станков с ЧПУ

Современные фрезеры (в том числе, фрезерное оборудование компании «Миртелс») имеет специфику, которая во многом обуславливает номенклатуру применяемой упрощенной оснастки. В частности:

- Конструкция и локализаций шпинделей фрезерного оборудования позволяет забыть про необходимость съема и переустановки изделия по трем плоскостям. Используя несколько шпинделей или один с поворотной головкой, современный станок экономит пространство производственных помещений и время на изготовление изделия. Все это положительно сказывается на эффективности производства в целом;

- Вращающиеся токарные патроны оптимизируют доступ фрезы к заготовке и повышают охват обрабатываемой поверхности.

Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки;

Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки; - Высокую точность изготовлению конечного изделия и его соответствие размерам образца до микрометра обеспечивают модули линейного перемещения.

Все перечисленные особенности конструкции позволяют существенно оптимизировать процесс фрезеровки на ЧПУ станке. Это особенно эффективно проявляется при серийном производстве продукции в различных масштабах.

Вспомогательный инструмент и оснастка для фрезерных станков

Ввиду сложных конфигураций заготовок, что обрабатываются путем фрезерования на ЧПУ оборудовании, номенклатура применяемой оснастки для таких станков ощутимо больше, чем для токарных.

Из универсального оснащения можно выделить кулачковые патроны, тисы и другие приспособления. Магнитные плиты и вакуумные столы обеспечивают эффективное крепление заготовки. Поворотные столы, которыми могут оснащаться отдельные модели такой техники, позволяют обрабатывать деталь с нескольких сторон.

Заказывая тот или иной фрезерно-гравировальный станок из серии «Дедал» от компании Миртелс, Вы можете также уточнить у наших менеджеров необходимый перечень инструментов и оснастки для изготовления интересующей Вас продукции.

Оснастка для фрезерных станков ЧПУ

Качественная оснастка гравера поможет повысить производительность работ, улучшить качество гравировки и других операций, существенно сэкономить на ремонте. Широкий спектр различных приспособлений даёт возможность сделать работу максимально быстрой, производить оригинальные, нетипичные операции.

Сегодняшний гравировальный станок ЧПУ не нуждается в традиционном фиксировании и переустановке по трём плоскостям. На современные граверы могут устанавливаться 3 или 4 шпинделя, которые могут одновременно совершать обработку. Так же может использоваться единичный шпиндель, головка которого разворачивается в заданном направлении. Это удобно не только в плане экономии места и удобстве хранения подобной оснастки для гравера, но и в снижении временных затрат, физических усилий оператора. Благодаря отсутствию дополнительных разворотов детали повышается точность работы, так как, зафиксировав деталь один раз, её не придётся потом переворачивать.

Благодаря отсутствию дополнительных разворотов детали повышается точность работы, так как, зафиксировав деталь один раз, её не придётся потом переворачивать.

Если поставить патроны, способные вращаться, то инструменту будут доступны все четыре стороны детали, её не придётся переворачивать. Обработка всей заготовки пройдёт на одном креплении. Благодаря такому методу удержания, можно выполнить различные декоративные элементы. Кроме того, будут доступны обработке заготовки разных материалов. С помощью специальных насадок можно изготовить уникальные по исполнению вещи. Не сложно сделать нетиповую операцию на гравировальном станке ЧПУ, если воспользоваться приставками, насадками и так далее.

Вы сможете:

- Просверлить маленькие отверстия.

- Вырезать деталь необычной формы.

- Очистить, отшлифовать, отполировать заготовку.

Различные насадки продаются отдельно и готовыми наборами. Всегда удобней взят уже готовый, оптимально подобранный под конкретную операцию набор, чем собирать его по отдельности, порой от разных производителей. Всегда лучше брать оснастку от одного производителя и лучше того же, кто изготовил ваш станок.

Линейная установка сконструирована и выполнена очень точно. Она понадобится для ювелирных операций, где требуется делать микронные припуски. Оснастка для граверов может быть не только типовой. Приспособления изготавливаются и на редкие специализированные станки с узкой направленностью. Несмотря на то, что их выпуск был небольшими партиями, на такой гравер оснастка тоже найдётся. Таким образом, с изменением оснастки гравера появляется возможность расширить перечень доступных операций, выполнить сложную обработку. Что, в свою очередь, даёт бизнесу хороший плацдарм для развития и конкурентоспособности.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ Написать инженеруПоделиться:

Технологическая оснастка для станков с ЧПУ: какой она бывает

Вопрос-Ответ Технологическая оснастка используется на любом предприятии, которое стремится применять новые технологии для упрощения производственных процессов.

Трудоемкость и время решения задач значительно уменьшаются благодаря использованию такого оборудования. Сокращается количество изделий с браком. Производительность труда увеличивается, когда применяется эффективная оснастка для станков с ЧПУ.

Общая информация

Управленческие системы с полной компьютеризацией и называют управлением с числовым механизмом. Они контролируют оборудование, в том числе – станочные установки.

Такое оборудование представлено следующими типами агрегатов, оснастки:

- Парк станочного типа. Сами станки, к примеру, стали неотъемлемой частью группы.

- Устройства токарного или фрезерного типа, позволяющие обрабатывать различные материалы.

- Устройства, обрабатывающие заготовки высоким давлением.

- Приспособления, разрезающие листы металла.

- Двигатели с асинхронным типом устройства, векторным управлением.

- Системы, управляющие современными роботами в промышленности. Технологическую часть тоже нужно использовать правильно.

Можно объединить сразу несколько станков с ЧПУ, создав производственную автоматизированную систему. Она, в свою очередь, позволяет брать дополнения. К примеру – участки с автоматизацией из гибких устройств. Сами такие системы, куда входят станки, могут составлять техническую линию, полностью автоматизированную.

Дополнительные сведения

Управление на станках стоит понимать как осуществление воздействий нескольких типов на механизмы. Обеспечение технологического обработочного цикла упрощается. Управленческая система – это обозначение устройств, участвующих в обработке, либо их совокупность.

Управление программного типа с числами означает, что действия задаются массивами информации. Информация записывается предварительно на носителях. Управленческие данные будут дискретными. Обработка на оснастке означает, что используются только цифровые технологии.

Практически везде для управления производственными процессами используют программируемые логические контроллеры, реализация которых происходит при использовании электронных вычислительных устройств при помощи цифровой обработки данных.

Аналоги числовым управлением практически вытеснили приспособления, использовавшие другие схемы.

Разновидности систем вспомогательного типа

Системы вспомогательного типа можно разделить на следующие группы, в зависимости от технологического назначения, а так же функциональных возможностей:

- Многоконтурные. Такие системы управляют функционированием ряда узлов и механизмов станка последовательно, либо одновременно всеми.

- Для выгрузки заготовок по станкам.

- Универсальные или комбинированные. Отвечают за программирование загрузок инструментов и их замены, соблюдение траекторий при движении органов исполнения, перемещения.

- С контурами, непрерывного действия. Управляют тем, как двигаются наборы исполнительных органов в пределах своей траектории. Чаще всего последняя остается криволинейной.

- Позиционные. Предполагают только задание точек, у которых исполнительные органы окажутся, когда выполнение определенных частей цикла завершается. Так используется и альбом.

Деление приспособления ЧПУ по нескольким видам возможно еще по одному свойству – способ подготовки, ввод ознакомительных данных. ЧПУ-системы бывают оперативного типа. Тогда управляющая программа технологической проходит подготовку и корректировку прямо в приспособлении. Это происходит, пока выпускается первая деталь, либо ее прототип.

Что касается независимых подготовительных работ с программой, то они осуществляются либо с использованием вычислительной техники, либо вне этой системы – вручную, либо при помощи других средств автопрограммирования.

Еще есть понятие так называемых программируемых контроллеров, которыми снабжаются станочные установки. Это обозначение управляющих устройств для любого станка, в том числе – электроавтоматического. У большинства конструкций используется так называемая вспомогательная модельная установка. В нее входят несколько компонентов:

Это обозначение управляющих устройств для любого станка, в том числе – электроавтоматического. У большинства конструкций используется так называемая вспомогательная модельная установка. В нее входят несколько компонентов:

- Питание.

- Блок с процессором.

- Память, чьи характеристики задаются пользователем.

- Различные технологические модули для ввода/ вывода.

Программирующие аппараты используют, чтобы создать и отладить рабочую программу. Устройство считывает операции ввода и вывода. Данные анализируются с применением блока процессора. Вывод получает результаты по решению логических задач и вычислениям, чтобы станок продолжал работать. Вспомогательный прибор не будет лишним.

Дополнительные сведения об устройствах

Программируемые контроллеры допускают использование различных видов памяти:

- Электрическая перепрограммированная независимая.

- Оперативный тип, гарантирующий свободный доступ.

- Та, что программируется электрически, стирается ультрафиолетом.

Кроме того, у контроллера есть система диагностики по вводам/ выводам, выделению ошибок, возникающих у процессора, памяти с батарей и других элементов. Такую оснастку надо приобрести. Поиск неисправностей упрощается благодаря наличию систем самодиагностики в современных моделях. Программные носители могут включать информацию по геометрии и технологии. Технологическая разновидность данных обеспечивает рабочие процессы. Геометрическая часть способствует появлению определенных форм, габаритов.

Характеристики по деталям и особенности на производства помогут решиться на выбор определенного станка. Уменьшение серийности предполагает увеличение гибкости в технологическом плане, которой обладает станок.

Стандартные станки с ЧПУ и вспомогательные типы оборудования будут актуальны в следующих ситуациях:

- Производство изделий, наделенных профилями высокой сложности в геометрическом плане.

Мелкосерийное, либо единичное.

Мелкосерийное, либо единичное. - Если оснастка не создается с минимальными временными затратами.

- В создании целых серий. Здесь такое технологическое оборудование незаменимо.

Особенно популярными стали автономные станки с ЧПУ. Особенностью остается использование программ по управлению. Эту деталь используют для записи информации по циклу работы, с описанием характеристик конкретной детали. Когда меняется деталь – меняется и программа. Потому трудностей по переналадке возникает минимальное количество.

Выбор оснастки для фрезерного станка с нуля – Вопросы по выбору станков и оборудования

Всех приветствую и прошу помощи в выборе начального набора оснастки для станка. С фрезеровкой до этого дела не имел, потому плохо понимаю что нужно купить и боюсь что-то забыть или перепутать (это важно, т.к. часть оснастки хочу скопом везти со штатов и потом докупить по мелочи возможности не будет). Бюджет в данный момент несколько ограничен, потом к покупкам нужно подходить рационально. Попробую составить список, из того что я понял, а вы уже проверьте и покритикуйте его по возможности. Надеюсь эта тема будет полезна для выбора оснастки и другим новичкам (т.к. аналогичной я не нашел, но если есть то ткните носом, и забудем обо всем, что я тут написал 🙂 ).

Станок берется для себя под хобби задачи, работаю восновном с небольшими деталями из дюралюминия (50-100 мм), возможно немного нужно будет фрезеровать листовую сталь 1-3 мм, точность – обычно хватает одной десятки, иногда нужно 5 соток. В последующем планирую ставить на него ЧПУ. Если повезет, то это будет FDM DM15 http://tehpomosch.co…tallu-fdb-dm15/ (ну или чтото типа 25-ки с аналогичным шпинделем). Краткие характеристики:

шпиндель – МТ3

зажимная штанга – М16

габариты стола – 660х150

количество пазов – 3

ширина Т- образного паза – 12 мм (вроде бы, уточняется)

расстояние между пазами – 42 мм

1. Набор цанг под шпиндель МТ3

Тут я пока плаваю в вопросе… Если правильно понял, то в шпиндель нужно вставить сначала патрон типа такого http://www.ctctools….3-COLLET/Detail, в который потом вставляются цанги для зажима фрез, типа таких http://www.ctctools….T-%2810/Detail. Читал, что лучше зажимать напрямую в шпиндель фрезы (не понял только в чем тогда они сами по себе крепятся, видимо это какойто отдельный набор цанг под шпиндель идет), в плане жесткости, но при этом будет изнашиваться посадочное гнездо. Вопрос какой вариант выбрать? Ну и дальше, их куча стандартов есть, какой стандарт выбирать…

Вопрос еще насчет крепления патрона для сверел – берется типа такого переходник http://www.ebay.com/…=item27ce321a95 и надевается соответствующий посадочному патрон, все ж верно?

2. Набор фрез

Пока даже не смотрел, т.к. не знаю под какой стандарт их нужно брать. Больше интересует вопрос, где их лучше купить (тут на месте у барыг / у дедушек с рук советское / на ибее / в штатах-европе). Есть возможность покупки в штатах, будет ли там лучше/дешевле, чем у нас? Может есть проверенные места? Копался на http://www.grizzly.com/, но много чего там тупо брендированная китайчатина, при этом без лого на ибее тоже самое стоит заметно дешевле.

3. Расточная головка

Практическое применение для меня пока не ясно, кроме случае, когда нужно расточить большой диаметр. Видел ролики с обработкой флайкаттерами, это тоже она, или уже что-то другое? Ставится, я так понимаю, только в шпиндель через соответствующий конкретной головке переходник.

4. Другой режущий инструмент

Что еще может понадобиться на первых порах? Так же принимаются советы по выбору сверел.

5. Краеискатель

Бывает электронный и механический… электронный вроде бы точнее, но не уверен в его необходимости. Вобщем такие варианты допустим:

китайский механический 4мм http://www.ebay.com/…=item2ec8ef9dba

американский механический (правда дюймовый) 5мм http://www.ebay.com/…=item20c6a43774

электронный 10мм http://www.ebay.com/…=item1c35d51cf1

По диаметрам пробника не ясно, есть ли разница… теоретический больший диаметр должен быть точнее. Кстати по посадочному электронный идет на 20мм минимум, не многовато ли?

Еще нашел центроискатели, нужны ли они? Вот, кстати, совмещенный сразу краеискатель и центроискатель http://www.ebay.com/…=item4611e76cfd

6. Комплект прихватов

Лучше брать полный комплект, типа такого http://www.ebay.com/…=item53fd330e0d, или достаточно нескольких ходовых? Кстати еще вопрос, полудюймовые влезут в 12мм паз, или надо брать метрические?

7. Тиски

У нас как-то с выбором совсем плохо… почитал отзывы, и пришел к выводу, что новые китайские вполне подойдут на первое время (промеряли параллельность тут где-то в теме, вышло порядко 1-2 соток). Присмотрел два варианта на 100мм, второй кажется предпочтительнее, но весит почти вдвое меньше… по чем их выбирать то вообще? На второй указаны допуски, но это ни о чем не говорит, я так думаю.

Первый http://www.ebay.com/…=item35c991f06d

Второй http://www.ebay.com/…=item2a282f26b0

8. Поворотный стол

Желательно такой, чтобы хорошо подлежал очпушиванию вместе со станком + двухпозиционный. Пришел к двум вариантам:

– наше бу, чтото типа такого на 250 мм (но кажется великоват будет для моего стола + это цена без патрона) http://smela.chk.sla…html#8e27891058 или такого http://chernigov.chn…html#8e27891058

– китайское новье 100 мм с патроном (не уверен в точности изготовления и жесткости) http://www.ebay.com/…=item27d74ca534

Отдельный вопрос насчет патрона – а может лучше брать с 4-мя пазами, чтобы зажимать в них плоские детали можно было? Но выбора особо что-то не увидел, только небольшие китайские на 75 мм есть, типа таких http://www.ebay.com/…=item43b93c0743

9. Система охлаждения

Жидкостные мне видимо пока не понадобятся, а вот продувать воздухом может и было бы полезно (охлаждение + очистка рабочей поверхности от стружки). Стоит ли их смотреть или пока это не важно?

10. Смазка направляющих

Чего туда заливать и где брать? Надеюсь, хоть это можно купить у нас по месту.

11. То, что я забыл

🙂

Изменено пользователем DESIREОснастка и инструменты для фрезерных станков

Дополнительные приспособления используются для фиксации заготовок, инструмента, а также для расширения функциональности оборудования. Есть разные типы оснастки: универсальная может использоваться для решения множества разных задач, уникальная — только для конкретных видов операций.

К первой группе относятся, например, патроны для насадных фрез, поворотные столы, делительные и долбежные головки, тиски, оправки. Уникальной оснасткой являются, например, фасонные и конусные фрезы, позволяющие вырезать пазы сложной формы.

Виды фрезерной оснастки и инструмента

Данные изделия представлены во множестве вариантов исполнения, различаясь по видам, конструкции, назначению и иным параметрам. Существуют следующие категории:

- Режущий инструмент. Это разнообразные фрезы, пластины, сверла, головки, приспособления для обработки резьбы, микроинструмент, расточные системы.

- Запасные части: картриджи, опорные пластины, штифты, крепежные винты, прижимы и прочие комплектующие.

- Инструментальная оснастка. Сюда входят модульные и цельные угловые головки, мультипликаторы, стартовые (стандартные) комплекты, оправки для инструмента, удлинители и переходные втулки, стоп-блоки.

- Аксессуары. Это многочисленная категория, включающая разные виды цанг и цанговых патронов-переходников, зажимные ключи и гайки, переходные втулки, штревели, стойки для сборки инструмента, заглушки, удлинители для термозажимных патронов и др.

- Зажимные приспособления. Для фиксации заготовок необходимо купить станочные тиски, также предлагаются быстросменные системы крепления, компактные зажимы, различные виды вакуумной оснастки.

- Расходные материалы. Они не влияют на функциональность станка, но жизненно необходимы для его работы. Это масла и прочие смазочные материалы, фильтры и фильтрующие элементы, воздушные пистолеты со шлангами, щетки-сметки, помывочные пистолеты и шланги для них и пр.

- Щупы и прочие принадлежности. К этой категории относятся ломкие предохранители, наладочные и измерительные щупы, центровки, удлинители и иные приспособления, в том числе для контактных датчиков.

Как выбрать?

Учитывайте назначение и функционал изделий, а также их совместимость с конкретным станком.

Обращайте внимание на бренд. Некоторые производители фрезерных станков рекомендуют покупать оснастку, аксессуары и расходники определенных торговых марок.

Фрезы и инструменты – типы и их назначение (с изображениями)

Обработка с ЧПУ – это широко применяемая субтрактивная технология производства. Системы числового программного управления обеспечивают меньшую потребность в рабочей силе и более высокий уровень автоматизации.

Одним из таких автоматизированных методов изготовления является фрезерование с ЧПУ. Это процесс, при котором вращающиеся фрезы удаляют материал, что делает его противоположным токарным станкам с ЧПУ.

Фрезерные центры автоматически выполняют не только резку, но и смену инструмента.В среднем процессе создания готового изделия из металлического блока, например, используются различные инструменты.

Итак, давайте посмотрим, какие фрезерные инструменты используются на станках и для чего они предназначены.

Какие бывают фрезы?

Наиболее распространенные типы фрез:

- Концевая фреза

- Торцевая фреза

- Шаровой нож

- Слябовый стан

- Фреза боковая

- Эвольвентная зуборезка

- Мухорезка

- Полый стан

- Ракушечная фреза

- Концевая фреза для черновой обработки

- Фреза

- Нож для обрезки ершей

Во-первых, мы должны начать с одного из основных вопросов.

В чем разница между концевым фрезерованием и торцевым фрезерованием?

Это две наиболее распространенные операции фрезерования, в каждой из которых используются разные типы фрез – фреза и торцевая фреза. Разница между концевым фрезерованием и торцевым фрезерованием заключается в том, что концевая фреза использует как конец, так и стороны фрезы, тогда как торцевое фрезерование используется для горизонтального фрезерования.

Концевая фреза

У этих инструментов обычно плоское дно, но не всегда.Также доступны круглые и закругленные фрезы. Концевые фрезы похожи на сверла в том смысле, что они могут резать в осевом направлении. Но преимущество фрезерования заключается в возможности поперечной резки.

Торцевая фреза

Полое фрезерование

Пустотные фрезы в основном противоположны торцевым фрезам.Здесь заготовка подается во внутреннюю часть фрезы для получения цилиндрической формы.

Концевая фреза для черновой обработки

Как следует из названия, это в значительной степени концевые фрезы с небольшой разницей. Концевая фреза для черновой обработки имеет зазубрины. Это ускоряет процесс резки по сравнению с обычной концевой фрезой.

Обрезанные кусочки металла меньше обычных, поэтому их легче очистить. С заготовкой одновременно контактируют несколько зубцов. Это уменьшает стук и вибрацию, которые в противном случае могли бы быть больше из-за неровностей зубьев.

Фреза по дереву

Woodruff или фрезы для шпоночных пазов и пазов используются для разрезания пазов на детали, например валы. Режущие инструменты имеют зубья, перпендикулярные внешнему диаметру, для создания подходящих пазов для шпонок.

Резьбовая фреза

Название этого инструмента говорит все, что вам нужно знать о его назначении. Для изготовления резьбовых отверстий используются резьбовые фрезы.

Нарезание резьбы обычно выполняется на буровом оборудовании.Однако использование резьбовой фрезы более стабильно и имеет меньше ограничений для окружающей среды.

Какие материалы используются для режущих инструментов?

Как видите, существует множество различных станков для самых разных целей. То же самое и с материалами, из которых изготовлены эти инструменты.

Давайте копнем глубже и рассмотрим наиболее распространенные материалы для фрезерных бит.

Углеродистая сталь

Самый дешевый из всех. И именно поэтому он до сих пор находит применение.Поскольку углеродистая сталь не очень долговечна, она подходит только для низкоскоростных операций.

Углеродистая стальтеряет твердость при 200 ° C. Это является причиной более низких скоростей – для сохранения низкого теплового эффекта.

Быстрорежущая сталь

Быстрорежущая сталь, сорт инструментальной стали, содержит несколько легирующих элементов, которые обеспечивают лучшую реакцию на нагрев и износ по сравнению с обычной углеродистой сталью. По мере того, как жизненный цикл такого инструмента увеличивается, увеличивается и его стоимость.

Теряет твердость при 600 ° С.Поэтому для этих инструментальных сталей подходят более высокие скорости фрезерования.

Твердые сплавы

Этот материал тверже, чем быстрорежущая сталь, но его прочность не так впечатляет. Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни вязкости делают его немного более восприимчивым к растрескиванию и скалыванию.

Верхняя температура использования составляет 900 ° C.

Резка керамики

Режущая керамика даже тверже, чем твердые сплавы, но проигрывает в отношении прочности.И оксид алюминия, и нитрид кремния используются для производства этих инструментов с различными свойствами.

Режущие керамические инструменты склонны к растрескиванию при работе с твердыми материалами и при высоких температурах. Поэтому, например, они не подходят для обработки стали. В противном случае следует ожидать короткого срока службы инструмента.

Выбор подходящего станка

Как правило, в производстве выбор метода или инструмента сводится к достижению баланса между скоростью, стоимостью и качеством.Стоимость зависит как от цены инструмента, результата механической обработки износа, так и от времени, необходимого (скорости) для изготовления деталей.

Выбор материала инструмента

Обычные углеродистые стали обычно не включаются в список опций из-за их ограниченных возможностей. Поэтому HSS (быстрорежущая сталь) является наиболее дешевым материалом для выполнения работы. В то же время его скорость износа означает, что в конечном итоге есть варианты лучше.

Кобальтосодержащая быстрорежущая сталь, например, подходит для еще более быстрого фрезерования.Это делает их достаточно подходящими для большинства работ.

Твердый сплав – это еще один шаг на пути к высокопроизводительному фрезерованию благодаря вышеупомянутым свойствам таких фрезерных станков. В конечном итоге они являются более экономичным выбором, в то время как первоначальные затраты выше.

Диаметр

Это довольно просто. Инструмент большого диаметра может быстрее фрезеровать деталь. Ограничения применяются в зависимости от геометрии конечной детали.

Например, если необходимы определенные внутренние радиусы, инструмент не может отклоняться от них.В то же время вы можете использовать большой инструмент для фрезерования основной части и применить меньший инструмент для обработки внутренних углов.

Покрытие инструмента

Существуют различные покрытия для защиты инструментов от износа. Например, покрытие из нитрида титана увеличивает срок службы инструмента, но также увеличивает его стоимость.

Такое покрытие снижает липкость режущего материала, что может быть проблемой для алюминия. Следовательно, во время резки требуется меньше смазки.

Количество канавок

Канавки – это каналы на фрезерной коронке. Чем больше канавок, тем выше скорость подачи, потому что удаляется меньше материала.

В то же время это увеличивает общий диаметр фрезы. Это оставляет меньше места для стружки.

Угол наклона спирали

Угол наклона спирали вместе со скоростью вращения шпинделя определяет скорость резания или скорость подачи. Более крутой угол подходит для более мягких материалов и металлов.

Чтобы выбрать подходящие фрезы для вашей работы, необходимо понимание материалов, параметров и определенно некоторый опыт.Конечный результат зависит от этого выбора, и машинист должен понимать, какие фрезы подходят для резки различных материалов.

Хороший выбор приводит к высокой скорости подачи и, следовательно, к сокращению времени резки, а также к снижению затрат.

При выборе службы обработки с ЧПУ убедитесь, что у них есть все необходимые инструменты для изготовления ваших деталей.

Фрезерный станок Bridgeport | Вертикальная фрезерная оснастка.

Victor Machinery предлагает полную линейку принадлежностей для фрезерных станков Bridgeport для ваших фрезерных станков, токарных станков, сверлильных станков или шлифовальных станков.Ссылки на этой странице отображают инструменты для вертикального фрезерования, доступные для покупки в Интернете.

Для вашего Bridgeport (r) или аналогичного вертикального фрезерного станка мы предлагаем

Цанги R8,

Адаптеры для концевых фрез R8,

оправки сверлильного патрона,

заглушки фрезерные оправки,

скучные головы и прочее

Инструмент R8.

Предлагаем сменные дышла,

ручки и упоры для работы,

насосы охлаждающей жидкости, а также

другие аксессуары.

Для защиты вашей работы у нас есть зажимные комплекты,

отдельные зажимные элементы,

поворотные столы и распорки, а также

тиски фрезерные.

Для других фрезерных станков у нас имеется инструмент Cat с V-образным фланцем,

Цанги Morse Taper и B&S,

Цанги 5C,

другие инструменты 5C,

оправки для фрезерных станков и

адаптеры для концевых фрез.

Еще одно решение для удержания инструмента – использование цанговых патронов ER и пружинных цанг ER.

Наши инструменты для наладки включают V-образные блоки, угловые пластины и блоки, индикаторы проверки циферблата, измерители и кромкоискатели, а также параллели и 1-2-3 блоки.

Патроны сверлильные импортные,

Сверлильные патроны Jacobs и

оправки сверлильного патрона одинаково удобны на фрезере или сверлильном станке.

У нас также есть ключи и аксессуары для сверлильных патронов,

таблицы с перекрестными слайдами и

тиски для сверлильных станков.

Для токарных станков в наличии имеются оправки для токарных станков,

традиционные держатели инструмента токарного станка,

индексируемые держатели токарного инструмента,

держатели накатного инструмента,

стойки для инструментов,

рукава и розетки,

токарные центры и

токарные собаки.

Для обеспечения бесперебойной работы предлагаем 3 патрона для токарных кулачков,

4-х кулачковые независимые патроны и

патрон задние пластины.

Инструменты для шлифовальных машин включают инструментальные тиски, магнитные патроны, инструменты для правки шлифовальных кругов, круги настольные шлифовальные, шлифовальные круги и алмазные диски.

Воспользуйтесь нашим списком инструментов, отсортированным по отделам, или алфавитным указателем слева, чтобы

изучите нашу полную линейку.

Категории на нашей домашней странице направят вас к режущим инструментам, таким как

концевые фрезы,

пильные полотна и фрезы,

развертки,

сверла и

зенковки и зенковки.

Самодельные фрезерные инструменты – HomemadeTools.net

424704242842272441864418544051440074395543947439404391243889

Новейшие сообщения на форуме

- Ручной намотчик катушки с проволокой – GIF от hemmjo on 2021-06-13 02:07:47

- Стрельба из электромагнитного рельсотрона – видео от hemmjo, 2021-06-13 01:53:30

- Стопорные гайки башни трансмиссии – гифки от hemmjo on 2021-06-13 01:45:58

- Восстановление сидений на стадионе с помощью фонарика – GIF от hemmjo on 2021-06-13 01:31:49

- Производство анкерных болтов – GIF от hemmjo on 2021-06-13 01:04:19

- Плакат времен Второй мировой войны «Не ломай его» – изображение Toolmaker51, 13.06.2021, 00:17:30

- Консольный кран средней грузоподъемности от Frank S, 13.06.2021 00:14:13

- Работа гребного вала корабля с использованием цепных блоков – фото Toolmaker51 от 13.06.2021 00:03:44

- Расширение линейки суппортов от Toolmaker51 2021-06-12 23:23:56

- Быстрый способ найти конец рулона ленты от Toolmaker51, 2021-06-12 22:34:46

* { размер шрифта: 0.9em; } .network-links ul { дисплей: встроенный блок; маржа: 0 0 0 0,5em; отступ: 0; } .network-links li.active { цвет: # 333; } .network-links li { дисплей: встроенный блок; } .network-links li: after { содержание: ‘•’; цвет: # 000; дисплей: встроенный блок; отступ: 0 1px 0 7px; выравнивание текста: центр; } .network-links li: last-child: after { дисплей: нет; } .network-links li: first-child: after { дисплей: нет; } .network-links li: first-child { размер шрифта: 1.4em; } .network-links a { цвет: # 000; } @media screen и (max-width: 60em) { .network-links { выравнивание текста: центр; } .network-links> span { дисплей: нет; } } @media screen и (max-width: 24em) { .network-links { дисплей: нет; } } ]]>

Фрезерные станки

Фрезерные станки В наличии Высокоточная вертикальная мельница с переменной производительностью, 3 л.с., 9 дюймов x 48 дюймов (G0667X) 13 500 долларов США.00 11 500,00 долл. США В наличии 7 “x 27” 1 HP фреза / дрель с подставкой (G0704) 2150,00 долл. США В наличии 7 “x 27” 1 HP фрезерный / дрель с подставкой и УЦИ (G0759) 2650 долларов.00 В наличии Мини-фрезерный станок 4 “x 16” (G8689) $ 925,00 В наличии Комбинированный токарно-фрезерный станок 19-3 / 16 “3/4 л.с. (G4015Z) 2 070 долларов США В наличии Комбинированный токарно-фрезерный станок, 31 дюйм, 3/4 л.с. (G9729) 2995 долларов США.00 В наличии Вертикальная фреза 9 x 49 дюймов с механической подачей и УЦИ (G0796) 7 995,00 долл. США В наличии Вертикальная мельница 8 “x 30” 1-1 / 2 л.с. с механической подачей (G0731) 5 345 долларов США.00 В наличии 6 “x 20” 3/4 HP фреза / дрель (G0758) 1 820 долларов США В наличии 8 “x 29” 2 HP фрезерный / дрель с подставкой (G0705) 2 295 долларов США В наличии Коленная мельница с регулируемой скоростью, 8 дюймов x 30 дюймов, 1-1 / 2 л.с., с головкой ползуна (G0695) 5 845 долларов США.00 В наличии 6 “x 20” Фреза / дрель с регулируемой скоростью и УЦИ (M1116) 2199,99 долл. США В наличии Настольная мельница / дрель HD 10 “x 32” 2 л.с. с механической подачей и нарезанием резьбы (G0761) 3350 долларов.00 В наличии Револьверная мельница 9 “x 48” 3 л.с. с УЦИ (SB1027F) 16 650 долларов США В наличии 3-фазная мельница 9 “x 42” 2 л.с. с УЦИ (SB1025F) $ 11 950,00 В наличии Микро-фрезерный станок 4 “x 8” (M1036) 574 доллара.99 Больше на пути 4 “x 18” 3/4 HP фреза / дрель (G0781) 1100 долларов США Больше на пути 10 “x 32” 2 HP HD фрезы / дрели с подставкой и механической подачей (G0755) 4295 долларов.00 Больше на пути 8 “x 29” 2 HP фрезерный / дрель с подставкой и механической подачей (G0760) 2 850,00 долларов США Больше на пути Вертикальная мельница 6 “x 26” 1-1 / 2 л.с. с механической подачей (G0729) 4495 долларов.00 Больше на пути Горизонтальная / вертикальная мельница 9 “x 39” 2 л.с. с механической подачей (G0757) 6 750,00 долл. США Больше на пути Вертикальная мельница с регулируемой скоростью 8 дюймов x 30 дюймов 1-1 / 2 л.с. (G0678) 5200 долларов.00 Больше на пути Горизонтальная / вертикальная фреза 11 “x 50” 2 л.с. с УЦИ (G0827) 10 500,00 долл. США Больше на пути Горизонтальная / вертикальная мельница 10 “x 39” 3 л.с. с переменной скоростью и УЦИ (G0757Z) 9400 долларов.00 Больше на пути Вертикальная мельница с регулируемой скоростью 10 дюймов x 50 дюймов, 3 л.с., с механической подачей и УЦИ (G0797) 9 695 долларов СШАГлава 13: Методы и станки фрезерования | Применение режущего инструмента

Современные фрезерные станки выглядят почти так же, как 30 лет назад.Однако теперь они должны резать жаропрочные сплавы, титан и высокопрочные стали с более жесткими допусками и более быстрыми темпами, чем раньше. Чтобы соответствовать этим требованиям, новые фрезерные станки обеспечивают более высокую мощность, большую жесткость и более широкий диапазон скорости и подачи, чем раньше. Кроме того, более точное выравнивание ходовых винтов, числовое программное управление (ЧПУ) и числовое программное управление (ЧПУ) – все это приводит к более быстрой работе с лучшей отделкой и большей точностью, чем когда-либо ранее.

Типы фрезерных станков

Многие типы фрезерных станков, используемых в производстве, сгруппированы в три общих класса:

– Станки с колонной и коленом

– Фрезерные станки с станиной

– Станки специального назначения

Коленные станки – Коленные и колонно-фрезерные станки производятся как вертикального, так и горизонтального типа.На схематических схемах ниже показаны оба типа машин. Универсальность – главная особенность коленно-фрезерных станков. На базовой машине этого типа стол, седло и колено можно перемещать. Многие аксессуары, такие как универсальные тиски, поворотные столы и делительные головки, еще больше увеличивают универсальность этого типа машин.

Независимо от того, является ли станок вертикальным или горизонтальным, некоторые компоненты на всех фрезерных станках с колонной и коленом схожи, за исключением размера и незначительных отличий по желанию производителя.Эти сходства описываются с точки зрения общей формы, геометрического отношения к остальной части машины, функций и материала, из которого изготовлены компоненты.

Колонна – Колонна, которая обычно объединяется с основанием в виде единой отливки, изготавливается из серого или высокопрочного чугуна. В колонне находятся шпиндель и подшипники, а также необходимые шестерни, муфты, валы, насосы и механизмы переключения для передачи мощности от электродвигателя на шпиндель с выбранной скоростью.Шестерни обычно работают в масле и изготовлены из науглероженной легированной стали для длительного срока службы. Некоторые из необходимых элементов управления обычно устанавливаются сбоку колонны.

Основание обычно пустотелое и во многих случаях служит резервуаром для СОЖ. В основании можно установить насос и систему фильтрации. В отверстии в центре основания находится опора для винта, который поднимает и опускает колено.

Обработанные вертикальные суппорты на передней части колонны могут быть квадратными или ласточкин хвост.Колено движется вверх и вниз на этом слайде. Салазки необходимо обработать под углом 90 градусов к лицевой стороне колонны как в боковой, так и в вертикальной плоскостях. Допуски очень близки и обычно выражаются в угловых минутах или секундах. Большое отверстие в лицевой части колонны предназначено для шпинделя. Отверстие очень точно просверливается перпендикулярно переднему суппорту в двух плоскостях и параллельно верхнему суппорту.

Шпиндель – На горизонтальном фрезерном станке шпиндель является одной из наиболее ответственных частей.Обычно его изготавливают из поковки из легированной стали и подвергают термообработке, чтобы противостоять износу, вибрации, осевым и изгибающим нагрузкам. Шпиндель обычно поддерживается комбинацией шариковых и прямых роликовых подшипников или коническими роликоподшипниками, которые поглощают как радиальные нагрузки, так и торцевые осевые нагрузки. Шпиндели полые, так что дышло можно использовать для надежного удержания беседки на месте.

Передняя часть шпинделя обработана для установки стандартных оправок. Два ключа, которые вставляются в соответствующие прорези в оправке, фактически приводят в движение оправку.Внутренний конус, который точно отшлифован до соосности шпинделю, устанавливает оправку.

Колено – Колено – это отливка, которая перемещается вверх или вниз по направляющей на передней части колонны с помощью подъемного винта. Две направляющие типа ласточкин хвост или квадрат обрабатываются под углом 90 градусов друг к другу. Вертикальный суппорт сопрягается с суппортом в передней части колонны, а горизонтальный суппорт несет седло. Он содержит необходимые шестерни, винты и другие механизмы для подачи энергии во всех направлениях.Оператор может выбирать различные скорости подачи с помощью органов управления, установленных на колене.

Седло – Седло для плоского фрезерного станка представляет собой отливку с двумя салазками, обработанными под точным углом 90 градусов друг к другу. Нижний слайд подходит для слайда в верхней части колена, а верхний слайд принимает слайд в нижней части стола. Поверхности направляющих, соприкасающиеся с коленом и столом, параллельны друг другу. Замки для поперечных суппортов и стола прикреплены к седлу вместе с гайками, которые входят в зацепление с винтами поперечной подачи и подачи стола.

На универсальном фрезерном станке опора состоит из двух частей и является более сложной, поскольку она должна обеспечивать возможность поворота стола по ограниченной дуге.

Стол – Столы фрезерного станка сильно различаются по размеру, но обычно имеют одинаковые физические характеристики. Внизу стола есть направляющая типа «ласточкин хвост», которая подходит к направляющей в верхней части седла. Он также имеет подшипники на каждом конце, чтобы нести винт подачи стола. Верхняя часть стола обработана параллельно направляющей внизу и имеет несколько Т-образных пазов полной длины для монтажных тисков или других приспособлений для крепления.

Циферблат с градуировкой в тысячных долях дюйма предназначен для обеспечения точного перемещения и размещения стола. Винт подачи стола обычно имеет резьбу Acme.

Фрезерные станки с вертикальными шпинделями доступны в большом количестве типов и размеров. Головка, в которой находятся шпиндель, двигатель и органы управления подачей, является полностью универсальной и может быть размещена под определенным углом к поверхности стола. Ползун, к которому прикреплена голова, можно двигать вперед и назад и фиксировать в любом положении.Револьвер в верхней части колонны позволяет головке и гидроцилиндру поворачиваться вбок, увеличивая радиус действия головки машины.

Некоторые ползуно-фрезерные станки могут использоваться как для вертикального, так и для горизонтального фрезерования. На вертикальных мельницах ползунового типа с двигателем в колонне мощность передается на шпиндель с помощью шестерен и шлицевых валов.

Фрезерные станки со станиной – Высокая производительность требует тяжелого резания, а жесткости фрезерного станка с коленом и стойкой может быть недостаточно, чтобы выдерживать большие усилия.Фрезерный станок станины часто идеально подходит для такого рода работ. В этой машине стол поддерживается непосредственно на тяжелой станине, а колонна размещается за станиной.

У станка со станиной есть несколько преимуществ, особенно при серийном производстве. Возможна гидравлическая подача стола; гидравлические компоненты размещены в отливке станины. Это обеспечивает очень высокие усилия подачи; переменная скорость подачи во время любого резания и автоматическая смена стола. Шпиндель можно поднимать или опускать с помощью кулачка и шаблона для получения специальных контуров.

В основном более тяжелая конструкция позволяет передавать на шпиндель большую мощность, что обеспечивает более высокую производительность за счет более быстрого съема металла. Фрезерные станки с дуплексной станиной имеют две стойки и шпиндели для одновременного фрезерования двух поверхностей детали.

Главный недостаток фрезерного станка со станиной по сравнению с фрезерным станком с коленом и стойкой заключается в том, что он менее универсален для обработки мелких деталей. Его преимущества заключаются в более высокой производительности, возможности адаптации к крупногабаритным машинам и простоте модификации для специальных применений.

Фрезерные станки специального назначения – По мере усложнения промышленных продуктов были разработаны новые и необычные варианты более распространенных фрезерных станков. Целью является выполнение более крупной работы, изготовление множества дублирующих деталей, точное определение местоположения отверстий и поверхностей или выполнение других необычных операций по обработке.

Строгальные фрезерные станки – Общее устройство этих типов станков аналогично устройству строгальных станков, за исключением того, что вместо отдельных насадок устанавливаются фрезерные головки.Станки строгального типа используются в основном для обработки деталей, таких как станины для больших станков, и других длинных заготовок, для которых требуются точные плоские и угловые поверхности или канавки.

Профильные станки – Двумерное профилирование может быть выполнено с использованием шаблона или вертикального фрезерного станка с числовым программным управлением. Некоторые профилировщики имеют несколько шпинделей, и в каждом цикле можно изготавливать несколько дублирующих деталей. Профилировщики гидравлического типа имеют щуп, который приводится в контакт с шаблоном, чтобы начать операцию.Затем оператор перемещает иглу по шаблону, заставляя гидравлическую жидкость под давлением течь к соответствующим приводным цилиндрам. Стол перемещает работу мимо резака, дублируя форму шаблона.

Заточка штампа и другие процессы, связанные с обработкой полостей, могут выполняться на 3D-профилировщиках. Четкий узор полости делается из дерева, гипса или мягкого металла. Щуп следует по контуру рисунка, направляя резак во время обработки полости. Для этого вида работ также используются фрезерные станки с числовым программным управлением.

Системы обработки с компьютерным управлением Некоторые стандартные станки, описанные в предыдущих главах этого текста, способны выполнять несколько операций. Например, токарный станок может выполнять токарную обработку, торцевание, сверление, нарезание резьбы и т. Д. Сверлильный станок может выполнять сверление, развёртывание, зенкование, нарезание резьбы и т. Д. Однако, когда увеличение производительности требует приобретения дополнительных возможностей обработки, почти всегда более экономично и целесообразно приобретать многофункциональные станки, способные выполнять быструю замену, одновременную обработку и автоматическую обработку.

Обрабатывающие центры – Обрабатывающие центры спроектированы и изготовлены для обеспечения гибкости производства. Их можно использовать для обработки всего нескольких деталей или больших производственных партий. Программирование может быть относительно простым, а использование «постоянных» циклов обеспечивает большую гибкость. Обрабатывающий центр с ЧПУ по определению может выполнять фрезерование, сверление и растачивание и имеет либо державки револьверной головки, либо автоматическую смену инструмента.

Обрабатывающие центры имеют горизонтальную или вертикальную конфигурацию.Мы кратко обсудим относительные достоинства каждого из них.

Горизонтальные фрезерные станки – Горизонтальные станки имеют тенденцию быть выгодными для тяжелых коробчатых деталей, таких как корпуса редукторов, у которых есть много деталей, которые необходимо обработать на боковых поверхностях. Горизонтальный станок легко поддерживает тяжелые заготовки этого типа. Если добавить поворотный индексируемый рабочий стол, четыре стороны заготовки можно обрабатывать без повторной фиксации.

Системы поддонов, используемые для перемещения деталей на рабочую станцию и из нее, как правило, легче проектировать для горизонтальных машин, где все перед основной колонной открыто и доступно.Ниже показан горизонтальный обрабатывающий центр с системой перемещения поддонов.

Вертикальные фрезерные станки – Вертикальные обрабатывающие центры часто предпочтительнее для плоских деталей, которые должны иметь сквозные отверстия. Крепления для этих деталей проще спроектировать и изготовить для вертикального шпинделя. Кроме того, усилие резания, возникающее при сверлении или фрезеровании карманов, может поглощаться непосредственно станиной станка.

Вертикальный станок предпочтителен, когда 3-осевая работа выполняется на одной поверхности, как при работе с пресс-формой и штампом.Вес головки вертикального станка по мере его удаления от колонны, особенно на больших станках, может быть фактором поддержания точности, поскольку может иметь место некоторая тенденция к падению и потере точности и возникновению вибрации.

Гибкие системы обработки – Гибкие системы обработки используют один или несколько обрабатывающих центров, обычно вместе с другим оборудованием, для производства деталей среднего объема. Требуется система обработки деталей, а центральный компьютер обычно управляет всем устройством.

Погрузочно-разгрузочные работы – Детали перемещаются со склада и между элементами машины с помощью одного из нескольких различных типов систем. Выбранная система транспортировки материалов должна быть способна направлять любую деталь к любой машине в любом порядке, а также обеспечивать набор деталей перед каждой машиной для достижения максимальной производительности. Детали обычно загружаются и выгружаются вручную. К различным типам используемых систем транспортировки материалов относятся: автоматизированные транспортные средства, системы буксирных тросов, системы роликовых конвейеров, системы подвесных конвейеров, монорельсовые дороги, краны и роботы.

Системы управления – Компьютерное управление гибкими системами обработки имеет три функциональных уровня:

Главный контроль. Главный блок управления контролирует и управляет всей системой, включая направление заготовок к соответствующим станкам, планирование работ и мониторинг функций станка.

Прямое числовое управление. Компьютер DNC распределяет соответствующие программы на отдельные станки с ЧПУ, а также контролирует и контролирует их работу.

Элемент управления. Третий и самый низкий уровень управления – компьютерное управление циклами обработки отдельных станков.

Принадлежности и принадлежности для фрезерных станков – Для фрезерных станков было разработано множество принадлежностей. Некоторые из них являются специализированными и могут использоваться только для нескольких операций. Другие, такие как тиски, оправки и цанги, используются почти во всех фрезерных операциях.

Специальные фрезерные головки – Несколько типов специальных головок были разработаны для использования на горизонтальных или вертикальных фрезерных станках.Эти аксессуары увеличивают универсальность машины. Например, вертикальная головка может быть прикреплена к обычному горизонтально-фрезерному станку с колонной и коленом, что значительно увеличивает ее полезность, особенно в небольших магазинах с ограниченным количеством станков.

Тиски и приспособления – Во всех фрезерных операциях работа удерживается приспособлениями, тисками или зажимными приспособлениями. В большинстве случаев работа остается неподвижной по отношению к столу во время обработки, но работа, удерживаемая в делительных головках и поворотных столах, может перемещаться в двух плоскостях во время обработки.

оправки, цанги и державки – Несколько основных типов оправок и цанг используются для удержания фрез и передачи мощности от шпинделя к фрезу. Независимо от типа, они обычно изготавливаются именно из легированной стали и подвергаются термообработке для обеспечения износостойкости и прочности.

оправки – оправки для горизонтальных фрезерных станков доступны трех основных типов: стиль A, стиль B и стиль C. Натяжной болт, который проходит через шпиндель станка, ввинчивается в малый конец конуса и притягивает Плотно вставьте оправку в коническое отверстие шпинделя фрезерного станка.Мощность передается от шпинделя к оправке двумя короткими ключами, которые входят в паз на фланце оправки.

Цанги – На некоторых вертикальных фрезерных станках шпиндель просверливается для установки цанги с частично прямым и частично коническим хвостовиком. Цанга фиксируется дышлом, которое ввинчивается в резьбовое отверстие в задней части цанги и затягивается сверху шпинделя. Некоторые производители фрезерных станков предлагают цанговые патроны, для которых не требуется дышло.Цанги этого типа могут закрываться рычажным кулачком или большой стопорной гайкой.

Державки – Стандартные державки доступны для концевых и гильз. Для некоторых операций, требующих использования инструментов с нестандартными размерами хвостовика, можно использовать патроны для удержания инструмента. Эти патроны доступны с конусом Морзе или прямым хвостовиком. Любой из этих типов может использоваться на фрезерных станках при наличии соответствующих переходников или цанг.

Типы фрезерных операций

Фрезы используются по отдельности или в комбинации для обработки различных поверхностей, как описано ниже и показано выше.

Плоское фрезерование – Плоское фрезерование – это процесс фрезерования поверхности, параллельной оси фрезы и в основном плоской. Это делается на простых или универсальных горизонтальных фрезерных станках с фрезами разной ширины, имеющими зубцы только по периферии.

Боковое фрезерование – Для бокового фрезерования используется фреза с зубьями на периферии и с одной или обеих сторон. Когда используется одна фреза, зубья на периферии и по бокам могут резать.Обработанные поверхности обычно либо перпендикулярны, либо параллельны шпинделю. Угловые фрезы могут использоваться для изготовления поверхностей, расположенных под углом к шпинделю, для таких операций, как изготовление внешних ласточкин хвоста или канавок в развертках.

Поворотное фрезерование – В стандартной установке двухстороннего фрезерования используются двусторонние фрезы. Фрезы представляют собой фрезы с полукруглой или плоской стороной и имеют прямые или винтовые зубья. Также можно использовать боковые фрезы со ступенчатыми зубьями.

Групповое фрезерование – При групповом фрезеровании три или более фрезы устанавливаются на оправку, и за один проход обрабатываются несколько горизонтальных, вертикальных или угловых поверхностей. При создании установки для группового фрезерования можно использовать несколько различных типов фрез, в зависимости от выполняемой работы. Фрезы, применяемые для изготовления вертикальных или угловых поверхностей, должны быть боковыми; для горизонтальных поверхностей можно использовать плоские фрезы соответствующей ширины. В некоторых случаях торцевые фрезы с зубьями, обращенными внутрь, могут использоваться на одном или обоих концах установки для группового фрезерования.

Фрезерование формы – Количество параллельных поверхностей и угловых соотношений, которые могут быть обработаны периферийным фрезерованием, ограничено почти только конструкцией фрезы. Фрезы дорогие, но часто нет других удовлетворительных средств для создания сложных контуров.

Прорезание пазов и продольной резки – Фрезы плоского или бокового типа используются для прорезания пазов и продольной резки. Долбление и продольная резка обычно выполняются на горизонтальных фрезерных станках, но также могут выполняться на вертикальных фрезах с использованием соответствующих адаптеров и принадлежностей.

Торцевое фрезерование – Торцевое фрезерование может выполняться на вертикальных и горизонтальных фрезерных станках. Получается плоская поверхность, перпендикулярная шпинделю, на котором установлена фреза. Фрезы варьируются по размеру и сложности: от простой фрезы с одним инструментом до фрезы со вставными зубьями и множеством режущих кромок. Крупные торцевые фрезы обычно жестко крепятся к носовой части шпинделя. Они очень эффективны для удаления большого количества металла, а заготовку необходимо надежно удерживать на фрезерном столе.

Концевое фрезерование – Концевое фрезерование, вероятно, является наиболее универсальной операцией фрезерования. Многие типы концевых фрез могут использоваться как на вертикальных, так и на горизонтальных фрезерных станках. Концевые фрезы доступны в размерах от 1/32 дюйма. до 6 дюймов (для концевых фрез с корпусом) и практически любой необходимой формы.

Токарно-фрезерная обработка

Токарно-фрезерная обработка состоит из нескольких различных методов обработки, при которых фреза обрабатывает вращающуюся деталь. Эти методы в основном используются для обработки различных деталей эксцентрической формы; плоскости, конические и цилиндрические поверхности; канавки и внутренние отверстия.

Для токарно-фрезерной обработки требуется станок с определенными функциями и несколькими осями. Используются обрабатывающие центры, токарные центры, специально адаптированные токарные, фрезерные, расточные и специальные станки. Когда другие операции токарной обработки и фрезерования комбинируются в станках, обработка за одну установку приводит к преимуществам быстрого производственного цикла и гибкости производства.

Преимущества, связанные с токарным фрезерованием: возможность обработки больших и неуравновешенных деталей, которые не могут вращаться на высоких скоростях; сложные формы поверхностей, эксцентричные детали и детали с дополнительными выступающими элементами; бревно, неустойчивые валы или тонкостенные детали.

Джордж Шнайдер-младший является автором Cutting Tool Applications, справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий Технологического университета Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.

станки | Описание, история, типы и факты

Станок , любой стационарный станок с механическим приводом, который используется для формования деталей из металла или других материалов.Формование осуществляется четырьмя основными способами: (1) вырезанием лишнего материала в виде стружки с детали; (2) разрезанием материала; (3) прижимая металлические части к желаемой форме; и (4) путем воздействия на материал электричества, ультразвука или коррозионных химикатов. Четвертая категория охватывает современные станки и процессы обработки сверхтвердых металлов, которые нельзя обрабатывать старыми методами.

Станки, которые формируют детали путем удаления металлической стружки с заготовки, включают токарные станки, формовочные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и пилы.Холодное формование металлических деталей, таких как кухонная утварь, кузова автомобилей и т. Д., Выполняется на штамповочных прессах, а горячее формование раскаленных добела заготовок в штампы соответствующей формы выполняется на ковочных прессах.

Современные станки режут или формуют детали с допусками плюс-минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут изготавливать детали с точностью до плюс-минус две миллионных долей дюйма (0,00005 миллиметра).Благодаря точным требованиям к размерам деталей и большим силам резания, прилагаемым к режущему инструменту, станки сочетают в себе вес и жесткость с высокой точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и придания формы материалам для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие товары. После появления паровой машины материальные товары производились с помощью механических машин, которые могли производиться только станками.Станки (способные производить детали с точными размерами в больших количествах), приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми инновациями, которые сделали массовое производство и взаимозаменяемые детали реальностью в 19 веке.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасСамые ранние паровые машины страдали от неточности ранних станков, и большие литые цилиндры двигателей часто неправильно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для стрельбы из пушек.В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны базовые станки со всеми основными функциями, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были переделками более ранних деревообрабатывающих станков; токарный станок по металлу, полученный из токарных станков по дереву, которые использовались во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 году Генри Модслей, тоже из Англии и один из величайших изобретателей своего времени, спроектировал и построил токарно-винторезный станок для двигателя.Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Направленный на шпиндель токарного станка, ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу винта. К 1800 году Модслей оснастил свой токарный станок 28 переключающими механизмами, которые нарезали резьбу с различным шагом, контролируя соотношение скорости ходового винта и скорости шпинделя.

Формовщик был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модсли в Лондоне. В станке Нэсмита заготовку можно было закрепить горизонтально на столе и обработать резаком, используя возвратно-поступательное движение, чтобы выровнять небольшие поверхности, вырезать шпоночные пазы или обработать другие прямолинейные поверхности.Несколько лет спустя, в 1839 году, Нэсмит изобрел паровой молот для ковки тяжелых предметов. Другой ученик Модсли, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 года экспонаты его фирмы занимали четверть всей площади, посвященной станкам.