Для холодной ковки: Станки для холодной ковки от производителя

alexxlab | 11.05.2023 | 0 | Разное

Станок для холодной ковки Декор-1

Базовая комплектация

Артикул / Название

Что делает / Описание

Заготовка

Цена

МКБ

Малый кузнечный блок

На малом кузнечном блоке выполняются все основные операции холодной художественной ковки.

Привод-Д1

РВ 1/1

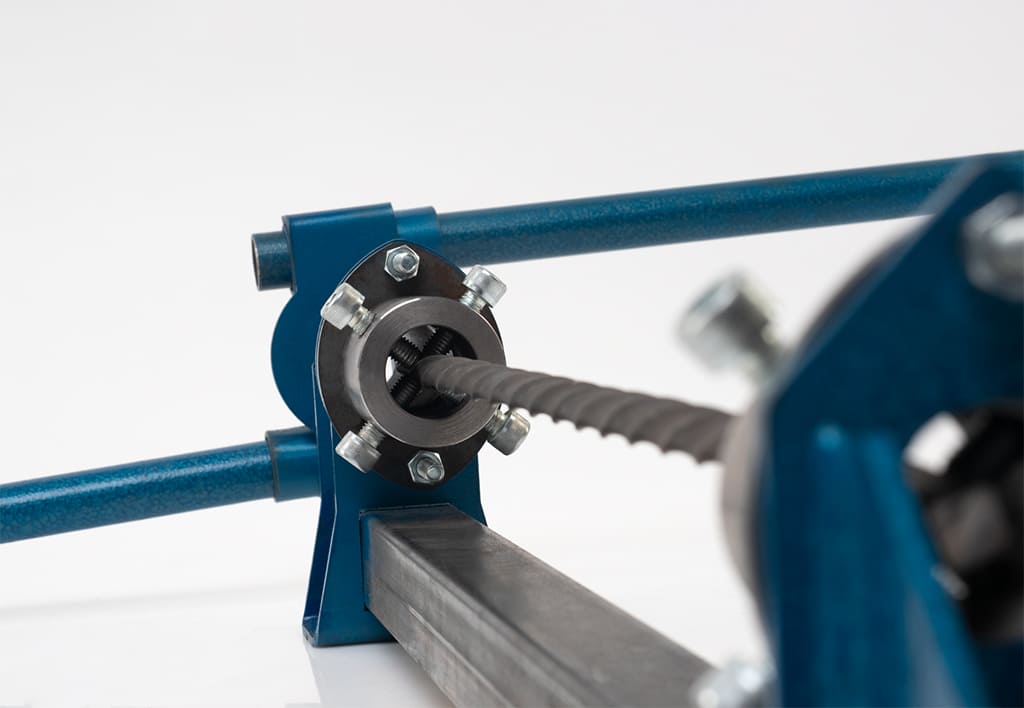

Эксцентриковые вальцы РВ 1/1

Для ковки окончаний металлопроката. |

круг, квадрат: 6-20 мм,

фасонная труба: до 20*20 мм.

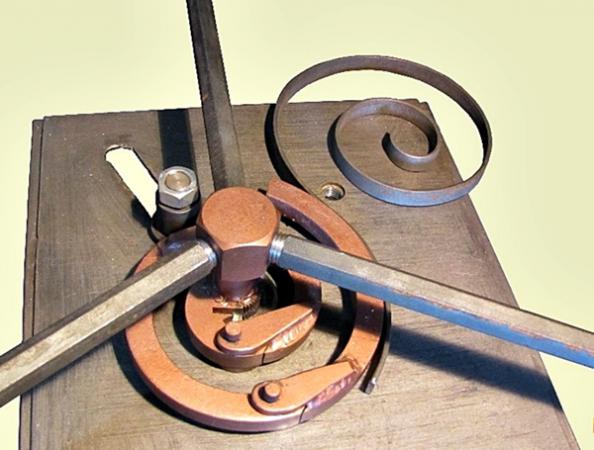

У

Штамп «Улитка» – универсальная У

Размер лекала (120*115мм). Предназначен для изготовления различных завитков. |

круг, квадрат: 6-16 мм.

Б-114

Барабаны для навивки колец Б-114

Изготавливает элемент “кольцо” D = 114 мм. |

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Приспособления для МКБ

П1

Комплект приспособлений для изготовления элемента “торсион”

Предназначен для продольного скручивания квадрата, полосы в “Торсион”. Максимальная длина скручиваемой длины 1.5 метра. |

Квадрат 6*6, 8*8, 10*10, 12*12, 14*14, 16.*16, 20*20 мм

П2

Приспособление для “корзинки”

Комплект приспособлений для изготовления элемента “корзинка”. |

Квадрат 6*6, 8*8, 10*10 мм.

НВ

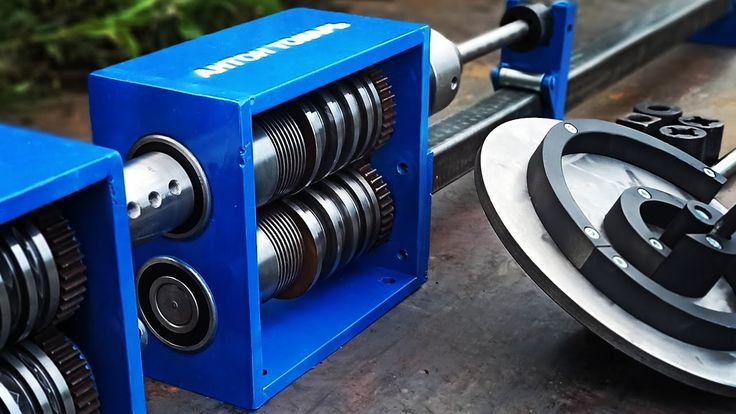

Навесные вальцы.

Навесные вальцы предназначены для изготовления колец и дуг из проката квадратного и круглого сечения, профильной и круглой трубы. |

Квадрат: до 20*20 мм.

Профильная труба: до 40*40 мм.

Приспособления для изготовления хомутов

ХП-20

Ролики для изготовления хомутной полосы

Ролики накатывают рисунок на полосу. |

полоса: 20*4 мм.

ПДХ

Приспособление ПДХ

На приспособлении из полосы изготавливаются хомуты, которые используются для закрытия мест сварки в изделиях. Данное приспособление не имеет аналогов и является одной из последних запатентованных разработок компании “Декор”. |

полоса: 30*4 мм.

Приспособления для завитков

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента “обратный загиб” из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента “доллар”. |

круг, квадрат: 6-16 мм.

Штамп “Улитка” с нераскатанным окончанием

УБЛ

Штамп “Улитка” – УБЛ

Предназначен для изготовления элементов “доллар”,”бублик”,”запятая” без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы “Улитка” с раскатанным окончанием

Предназначен для изготовления элемента “доллар”,”бублик”,”запятая”.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

У

Штамп “Улитка” Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

М0

Штамп “Улитка” – М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

М1

Штамп “Улитка” – М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М2

Штамп “Улитка” – М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б1

Штамп “Улитка” – Б1

Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б2

Штамп “Улитка” – Б2

Внутренний размер завитка 200*203 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Штампы “Улитка” с окончанием “обратный загиб”

Для получения элементов “доллар”,”бублик” ,”запятая” с окончанием “обратный загиб” необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-1

Штамп “Улитка” – ОЗ-1

Чтобы работать на ОЗ-1 нужно сделать предварительный загиб на любой стандартной улитке (к ним относятся Д1У, М1, М2, Б1). |

круг, квадрат: 6-16 мм.

ОЗ-2

Штамп “Улитка” – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп “Улитка” – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп “Улитка” – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп “Улитка” – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы “Улитка” с окончанием “плотный завиток”

На штампах можно изготовить различные конфигурации элементов “доллар”, “бублик” ,”запятая”. Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-1

Штамп “Улитка” – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

ПЗ-2

Штамп “Улитка” – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

Барабаны для навивки колец

Оснастка устанавливается на блоки МКБ или УКГБ. Каждая модель навивает кольца определенного диаметра. |

Б-50

Предназначен для изготовления элемента “кольцо”

диаметром 50 мм.

Б-70

Изготавливает элемент “кольцо” D = 70 мм.

Б-90

Изготавливает элемент “кольцо” D = 90 мм.

Б-114

Изготавливает элемент “кольцо” D = 114 мм.

Ролики для усиления профиля трубы

| ПТ-10 | Ролики в работе | Накатывает канавку, усиливая профиль трубы. | Профильная труба | |

| ПТ-15 | Профильная труба | |||

| ПТ-20 | Профильная труба | |||

| ПТ-25 | Профильная труба |

Эксцентриковые вальцы

Эксцентриковые вальцы предназначены для получения кованых окончаний (оттяжки лапок).

Установка на блоки МКБ и УКГБ. Не требуют перевальцовки.

Комплектация: Вальцы устанавливаются в паре: верхний и нижний.

РВ 1/2

Двойная “Гусиная лапка”

С помощью вальцов можно изготавливать по два кованых окончания «гусиная лапка» за одну операцию. |

круг, квадрат, фасонная труба: 6-20мм.

РВ 2/1

“Лепесток”

Изготовление кованого окончания “лепесток” и еще три вида окончаний: пика, гладкая лапка, купольная пика |

РВ 2/2

Двойной “Лепесток”

РВ-4

“Гусиная лапка/Лепесток”

РВ 3/1

“Лилия”

РВ 3/2

“Лилия двойная”

РВ 5

“Лилия/Гусиная лапка”

РВ 6

“Лилия/Лепесток”

Горны

Горн используется для нагрева заготовок при выполнении операций по оттяжке декоративных окончаний: “лапок”, “пик”, “лепестков”. Горн работает на газе пропане.

Горн работает на газе пропане.

К горну можно подключить компрессор с воздухом для более быстрого нагрева.

Технические характеристики:

Применяемое топливо: Пропан / природный газ.

Рабочее давление газа: 0,05-0,15 Мпа.

Рабочее давление сжатого воздуха: 0,15-0,2 Мпа.

Мах. температура нагрева заготовок: 1000 С.

Габаритные размеры: 246х246х286 мм.

Масса: 25 кг.

Д1-3

Газовый горн тупиковый

Предназначен для нагрева заготовки перед формовкой окончания. |

Д1-3/1

Газовый горн сквозного типа

Предназначен для нагрева середины заготовки и ее окончания перед формовкой окончания. |

Д1-3/2

Газовый горн сквозной с двумя горелками

Предназначен для нагрева заготовки перед формовкой. |

Технические характеристики Декор-1

| Мощность электродвигателя: | 3,0 кВТ. |

| Ток питания сети: | 380 В, 50 Гц, переменный, “трехфазный” (220V – под заказ). |

| Частота вращения рабочих валов: | 8,5 об/мин. |

| Направление вращения: | реверсивное. |

| Габаритные размеры: | 960х816х950мм. |

| Масса: | 287 кг. |

Glock 17 – преимущества и недостатки лучшего пистолета

Домой Новости Glock 17 — преимущества и недостатки лучшего пистолета

Все сотрудники правоохранительных органов должны быть знакомы с пистолетом Glock 17. Во многих случаях это, вероятно, один из самых распространенных пистолетов, используемых сегодня. В этой статье будет рассмотрена история Glock 17, то, что делает его отличным оружием, и способы улучшить его характеристики.

История пистолетов Glock восходит примерно к 1959 году, когда Гастон Глок строил кузова грузовиков из стали и производил пластиковые окна. Чтобы создать оружие, которое было бы доступным, но обладало бы высокой производительностью, он начал работать над тем, что стало самым первым огнестрельным оружием Glock: моделью 1963 года. 1988 году был выпущен Glock 17 Gen2.

Чтобы создать оружие, которое было бы доступным, но обладало бы высокой производительностью, он начал работать над тем, что стало самым первым огнестрельным оружием Glock: моделью 1963 года. 1988 году был выпущен Glock 17 Gen2.

Особенности Glock 17

Изначально разработанный для военных целей, Glock 17 представляет собой 9-мм пистолет, изготовленный из полимера и нержавеющей стали. Он имеет конструкцию затвора с открытым верхом. Ствол и магазины изготовлены из стали холодной ковки. Несмотря на свои размеры, Glock 17 имеет эргономичный дизайн, который позволяет сотрудникам правоохранительных органов легко носить его с собой. Он также включает в себя большую кнопку отсоединения магазина, доступ к которой проще при ношении перчаток.

Сцепление и текстуры

Одной из лучших особенностей Glock 17 является его способность адаптироваться практически к любому размеру руки. Благодаря встроенным сменным панелям захвата он имеет три варианта для рук разного размера. Пистолет также имеет текстурированные пластиковые или полимерные поверхности на раме и задней части. Эти поверхности помогают удерживать оружие во время стрельбы и затрудняют разоружение противника.

Эти поверхности помогают удерживать оружие во время стрельбы и затрудняют разоружение противника.

Сбоку Glock 17 оснащен рельсовым креплением, которое можно использовать для крепления тактических фонарей и лазерных указок. Glock 17 — один из самых точных пистолетов на рынке. Он имеет очень низкий центр тяжести, а его конструкция включает предохранитель спускового крючка, который предотвращает его срабатывание, если не приложить давление непосредственно к этой области.

Спусковой механизм

Спусковой механизм — одна из самых впечатляющих особенностей Glock 17. Он обеспечивает плавный и быстрый спуск практически без отдачи или расстояния между выстрелами. Это помогает компенсировать любые проблемы, связанные с точностью, вызванные отсутствием верхнего слайда, поскольку сокращает время, необходимое для сброса настроек. Тем не менее, спусковой крючок все еще довольно сильный, и для нажатия на него требуется значительное усилие. Кроме того, из-за отсутствия предохранителя этот пистолет не имеет механизма двойного действия, который замедляет скорость стрельбы. Вместо этого все выстрелы производятся в режиме одиночного действия.

Вместо этого все выстрелы производятся в режиме одиночного действия.

Предыдущая статьяПочему бизнесу необходим веб-сайт?

Следующая статьяКак выбрать службу доставки грузов?

ЭТО ИНТЕРЕСНО

ЭТО ПОПУЛЯРНО

Baknor Thermal Management, радиаторы, жидкостные охлаждающие пластины и многое другое.

Запросите дополнительную информацию

Или позвоните по номеру 1.905.624.1800, чтобы поговорить с инженером

Будучи конкурентоспособными на мировом уровне в области продуктов управления температурным режимом, мы также позволили нам помочь клиентам консолидировать свою базу поставщиков для изготовления изделий из металла на заказ.

Наш отдел контроля качества располагает всеми необходимыми технологиями, которые позволяют нам соответствовать самым высоким требованиям к качеству нашей работы.

Вы можете рассчитывать на то, что мы всегда будем обеспечивать высочайшее качество.

Холодная ковка по индивидуальному заказу — это производственный процесс, включающий формование металла с использованием локализованных сжимающих сил.

Из всех конструкционных металлов и сплавов алюминиевые сплавы легче всего поддаются ковке для получения точных сложных форм. Этому есть ряд причин: алюминиевые сплавы пластичны; они могут быть выкованы штампами, нагретыми практически до тех же температур, что и заготовка; в них не образуется накипь при нагреве; и они требуют более низкого давления ковки.

Холодная ковка использует пластичность металлов при комнатной температуре для придания им формы. До применения этого метода обработки металлы в основном обрабатывались резанием. Но резка материалов с самого начала требует много времени и приводит к образованию большого количества стружки. Вот почему такой большой интерес проявляется к холодной ковке, потому что этот метод сокращает время обработки и не дает стружки.

Процесс ковки имеет несколько ограничений для формирования форм и сложных конструкций ребер. Кованая деталь формируется в двух измерениях внутри инструмента для создания сложных форм без необходимости дополнительных операций. Отверстия, фаски, штифты, эллиптические ребра, ступеньки и т. д. создаются в инструменте за одну операцию.

Кованая деталь формируется в двух измерениях внутри инструмента для создания сложных форм без необходимости дополнительных операций. Отверстия, фаски, штифты, эллиптические ребра, ступеньки и т. д. создаются в инструменте за одну операцию.

Процессы гибкие. Детали можно ударять несколько раз, оставаясь в одной матрице, или переносить с матрицы на матрицу, постепенно формируя различные геометрические формы.

Консистенция Baknor превосходна, потому что каждая деталь изготавливается в одной и той же матрице. Материал используется практически со 100% эффективностью. Отсутствует лом, как при механической обработке. Из-за высокой производительности, эффективности использования материалов и использования точных штампов холоднодеформированные и холодноформованные детали имеют значительные преимущества в стоимости и качестве.

Диапазон возможных форм довольно широк, включая головки, резьбы, ступени, накатки, фаски, канавки, выточки и конусы.

Радиус на холодногнутой кромке.

Холодногнутый металл имеет естественный радиус большинства углов и поднутрений. Это естественный результат потока материала, поскольку он заполняет пресс-форму под очень высоким давлением, используемым при холодной штамповке. В результате отсутствие заусенцев и острых краев, а также повышенная прочность на растяжение могут привести к повышению ударной вязкости и усталостных характеристик.

Контроль качества

Мы можем разработать план контроля и частоту проверок, которые соответствуют вашим потребностям. Мы можем даже провести 100% контроль, если это требуется приложением

Материалы, которые могут быть сформированы, включают, но не ограничиваются:

Легированная сталь, алюминий, латунь, бронза, углеродистая сталь,

Медь, свинец, никелевые сплавы , Драгоценные металлы, Нержавеющая сталь.

Экономические преимущества

- Холодная штамповка обеспечивает наиболее эффективное использование материала, что особенно важно при изготовлении деталей из драгоценных металлов.

- Холодная ковка прецизионных деталей — высокоскоростной эффективный процесс. Это делает его очень привлекательной альтернативой обработке винтов или обычной обработке.

- Производственная скорость составляет от 50 до 400 деталей в минуту по сравнению с 1 или 2 деталями в минуту при обработке винтов.

- Отходы материала близки к нулю, в то время как при обработке винтов отходы материала могут составлять 70% и более.

- В результате высокой производительности и выхода цена поковки обычно составляет всего 40-60% от цены обработанной детали. Если материал очень дорогой, такой как драгоценные металлы, такие как золото, платина, серебро и палладий, холодная формовка дает значительные преимущества в затратах.

- Стоимость инструментов очень разумна. Самые дорогие наборы инструментов для многопозиционных жаток обычно стоят всего несколько тысяч долларов.

Технические преимущества

Для металлов, которые очень плохо поддаются механической обработке из-за плохой ломкости стружки, ковка часто является лучшей альтернативой. Примеры включают никель, золото, чистую медь, тантал, палладий и другие.

Примеры включают никель, золото, чистую медь, тантал, палладий и другие.

Многие металлы извлекают выгоду из холодной обработки во время этого процесса. Это приводит к деформационному упрочнению материала и повышению прочности.

Преимущества

- Отсутствие окалины

- Высокое качество поверхности

- Не требуется нагрева

- Очень высокая степень использования материала с коваными деталями

Трудности

- Повышенный расход инструмента

- Сложные формы, трудновыполнимые

- Обширная обработка заготовки

- Меньшая степень деформации, чем при горячем формовании

Воспользуйтесь преимуществами индивидуального изготовления металла Baknor.

Будучи конкурентоспособными на мировом уровне в области продуктов управления температурным режимом, мы также позволили нам

помочь клиентам консолидировать свою базу поставщиков для изготовления изделий из металла на заказ.

Сюда также входят различные виды отделки, даже если косметика имеет решающее значение.

Если вам нужна помощь в отводе тепла от вашей конструкции

ПРЕДСТАВЬТЕ НАМ САМОЕ СЛОЖНОЕ ТЕПЛОВОЕ ПРИМЕНЕНИЕ

Воспользуйтесь нашими услугами по проектированию или отправьте нам свои чертежи САПР

Начните разговор с нашими профессионалами в области теплового проектирования, используя наш контрольный список теплового проектирования , чтобы проанализировать и решить ваши тепловые проблемы .

5225 Orbitor Drive Suite 2

Миссиссога, Онтарио, Канада, L4W 4Y8

Холодная штамповка | VMT

Применение изделий холодной штамповки

VMT может создавать детали по индивидуальному заказу, которые соответствуют вашим техническим требованиям, может поставлять холодную штамповку самых разных размеров и вариантов металла. Прочность и долговечность горячекованых деталей делает их идеальными для более тяжелых условий эксплуатации, в том числе:

- Автомобильное производство

- Сельское хозяйство

- Инструменты и оборудование

- Аэрокосмическая отрасль

- Строительное оборудование

Производственный процесс холодной ковки повышает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Наконец, производитель предпочел бы один процесс другому из соображений экономии, а не качества. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, идет ли речь о массовом производстве или небольшом объеме деталей, изготовленных по индивидуальному заказу.

VMT предлагает холодную , теплую и горячую штамповку или комбинацию различных процессов для удовлетворения различных требований клиентов, которые выполняются в отличных условиях с использованием современного оборудования для достижения отличных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение.

Что такое холодная ковка?

Холодная ковка деформирует металл, пока он находится ниже точки рекристаллизации. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за того, что холодная ковка улучшает прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые нельзя изготовить из того же материала механической обработкой или горячей ковкой.

Производители могут предпочесть холодную ковку горячей ковке по ряду причин — поскольку холоднокованые детали требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что позволяет сэкономить деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности.

Преимущества холодной штамповки:

- Легче придать направленные свойства

- Улучшенная воспроизводимость

- Увеличенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Почему стоит выбрать VMT для холодной штамповки?

Нужно сделать копии вашего изделия из металла? Ковка – ваше решение. Здесь, в VMT, мы лидируем в отрасли, предоставляя эффективные и высококачественные услуги по штамповке, масштабируемые для любой организации. Вот лишь несколько причин, по которым тысячи компаний по всему миру выбирают нас для ковки.

1、Сырье

Контроль качества VMT с самого начала. Проверьте состав сырья, размер, внешний вид и т. Д. Перед началом производства.

2、Мастерская

VMT владеет более чем 50 антоматических машин, производящих воздуховоды в соответствии с чертежами клиентов. Добро пожаловать оптовый заказ!

3、Цель отсутствия дефектов

VMT владеет множеством инспекционных машин для проверки размера продукта, внешнего вида, антикоррозионной способности, воздухонепроницаемости и так далее.

4、Профессиональная команда

VMT предоставляет комплексные услуги и помогает решить все возможные проблемы, пока вы не будете удовлетворены.

5、Упаковка

Выбор надлежащего метода упаковки, чтобы убедиться, что продукты находятся в хорошем состоянии перед отправкой, во время транспортировки и при получении в ваших руках.

Ковка алюминия

Ковка меди

Процесс производства холодной штамповки

Процесс производства холодной штамповки осуществляется при комнатной температуре. Заготовка зажимается между двумя штампами до тех пор, пока не примет их форму. Чтобы получить законченный, готовый к установке компонент, метод включает прокатку, вытяжку, прессование, вращение, экструзию и высадку. Экструзия холодной штамповки является одной из наиболее распространенных технологий производства, широко используемой при производстве автомобильные компоненты.

Заготовка зажимается между двумя штампами до тех пор, пока не примет их форму. Чтобы получить законченный, готовый к установке компонент, метод включает прокатку, вытяжку, прессование, вращение, экструзию и высадку. Экструзия холодной штамповки является одной из наиболее распространенных технологий производства, широко используемой при производстве автомобильные компоненты.

Оптимизация затрат при холодной ковке начинается с сырья. Этот можно купить напрямую, если необходимо, с включенным отжигом и очисткой, что делает пули готовыми к процессу. Поскольку количество сырья для холодной ковки ограничено, они соответственно дороже. Для минимизации производственных затрат проволока холодной высадки предпочтительнее для небольших деталей.

Для достижения наилучшей экономической эффективности сам производственный процесс должен управляться с использованием отличного ноу-хау всех задействованных инструментов и технологий. Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Эффективная система смазки имеет решающее значение для успешного применения любой детали холодной штамповки. Все заготовки должны пройти цинко-фосфатное или полимерное покрытие. На многопозиционных прессах требуется дополнительная смазка специальным ковочным маслом. Хорошая система смазки гарантирует высокое качество конечной детали и исключает дополнительные затраты на возможные сбои в процессе.

Материал:- сталь

- тяжелые цветные металлы

- нержавеющая сталь

- круглые прутки или проволочные бухты

- алюминий

Форма и допуски:

- Ограниченные формы

- жесткие допуски от 0,2 мм до 0,75 мм

- классы точности между IT 7 и IT 11

- чистота поверхности до o Rz =20 мкм

Наши инженеры по ковке под давлением готовы работать с вами, чтобы вы могли быстро получить отличные детали.