Для резки пенопласта самодельный станок: Станок для резки пенопласта своими руками

alexxlab | 12.08.1986 | 0 | Разное

Делаем сами домашнее приспособление для резки пенопласта

Пенопласт является универсальным материалом. Применяется в строительстве (утеплитель), в производстве (ремонте) бытовых электроприборов, дизайне помещений, рекламе. Одна из основных характеристик материала – плотность. Чем выше этот показатель, тем прочнее материал. Однако это здорово влияет на цену.

При использовании материала в качестве наполнителя для утепления стен, обычно выбирается самая неплотная структура (по причине низкой стоимости). Однако рыхлый пенопласт сложно обрабатывать – при раскрое он сильно крошится, создавая сложности при уборке мусора.

Нож для резки пенопласта должен быть тонким и острым, но это не спасает от разрушения кромки. Даже если вы работаете на улице, разлетающиеся мелкие шарики засоряют окружающую среду.

Поэтому профессиональные строители производят резку пенопласта нихромовой проволокой или горячей пластиной. Материал легкоплавкий, несмотря на пожарную безопасность.

Важно! При выборе утеплителя, обратите внимание на характеристики. Там должно быть указано: «самозатухающий». Такой пенопласт отлично режется с помощью температуры, но при пожаре он не станет источником горения.

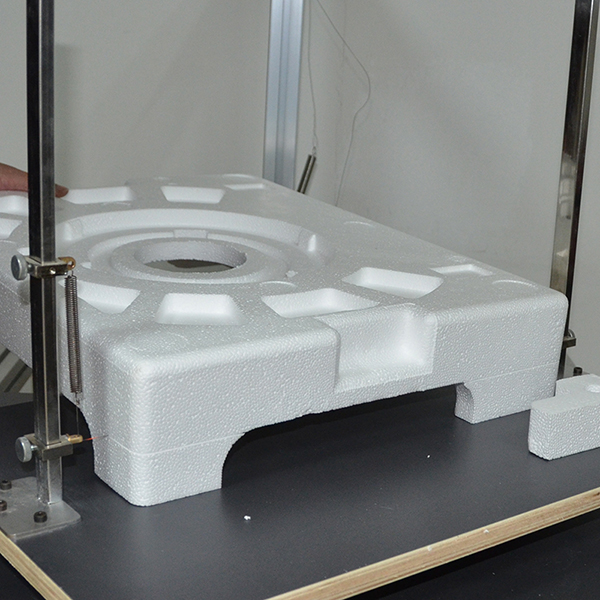

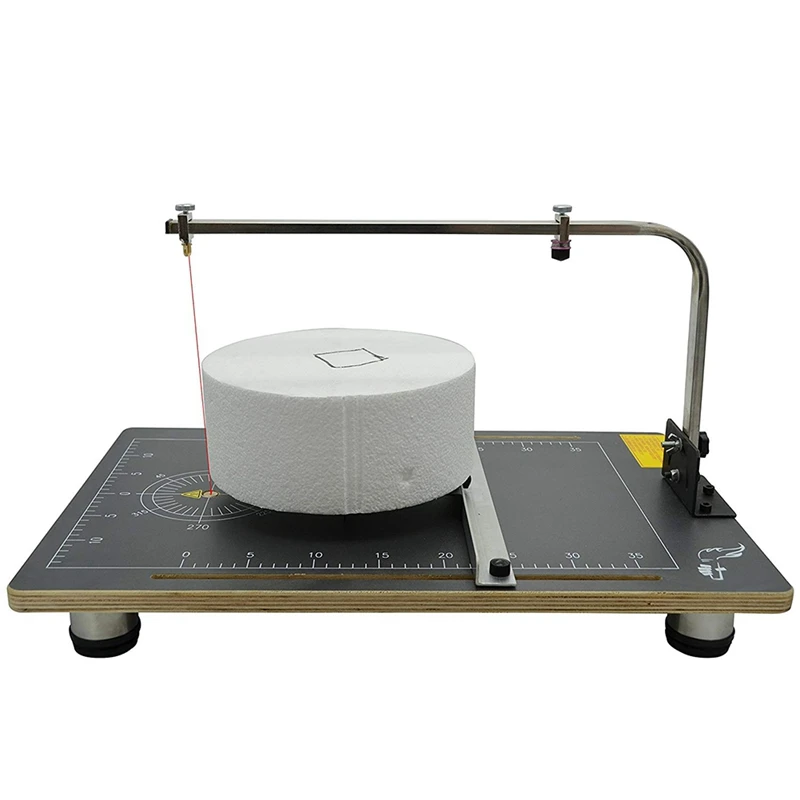

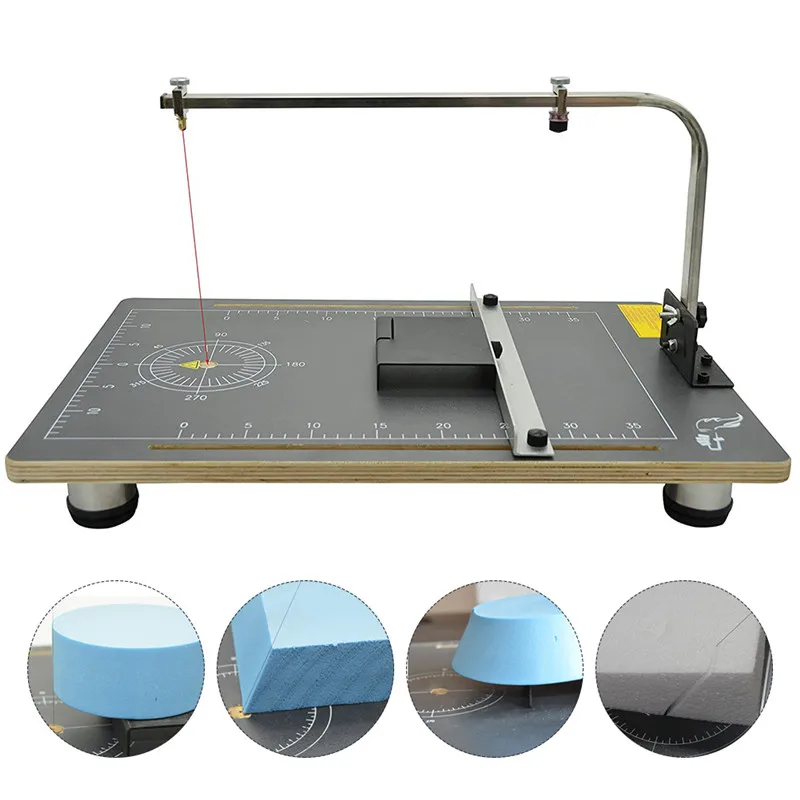

Промышленный аппарат для резки пенопласта может обрабатывать листы любого размера, кроить материал как поперек, так и вдоль массива.

Однако резка пенопласта в домашних условиях не предполагает подобных объемов и размеров. При ремонтных работах в своем жилище (или гараже) вполне достаточно компактного термического ножа. Он легко справится как с линейным раскроем, так и с фигурной подгонкой плит, при укладке на участках со сложной формой.

Любой инструмент имеет стоимость, и всегда есть возможность сэкономить на покупке.

Приспособления для резки пенопласта своими руками

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм. Первый вопрос: где взять материал. Нихром можно приобрести в магазинах, торгующих радиодеталями. Но поскольку мы стремимся к условно бесплатной конструкции – поищем альтернативу.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

Обратите внимание

Совет: При распрямлении спирали, не следует тянуть проволоку вдоль пружины. Могут появиться петли, и нить лопнет. Лучше разматывать витки как с катушки ниток. Можно надеть спираль на гвоздь или карандаш, и тянуть проволоку поперек витков.

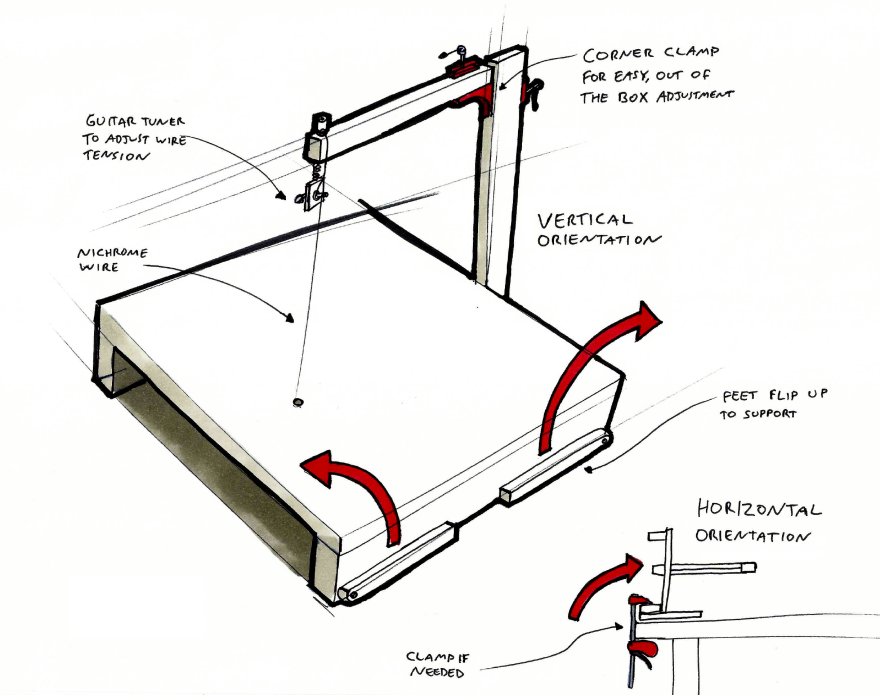

Принцип работы рамки изображен на схеме

Проволочный резак должен быть электрически изолирован от рамки. Поэтому она может быть сделана из металла. Важно обеспечить постоянное натяжение проволоки. При нагреве нихром расширяется, прибавляя в длине до 3%. Это приводит к провисанию струны.

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.

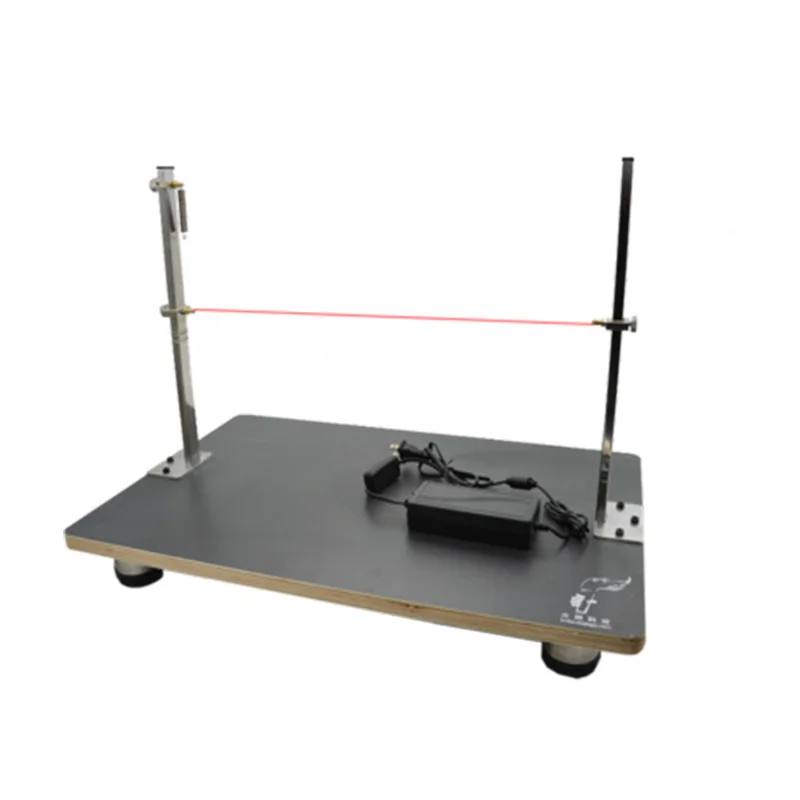

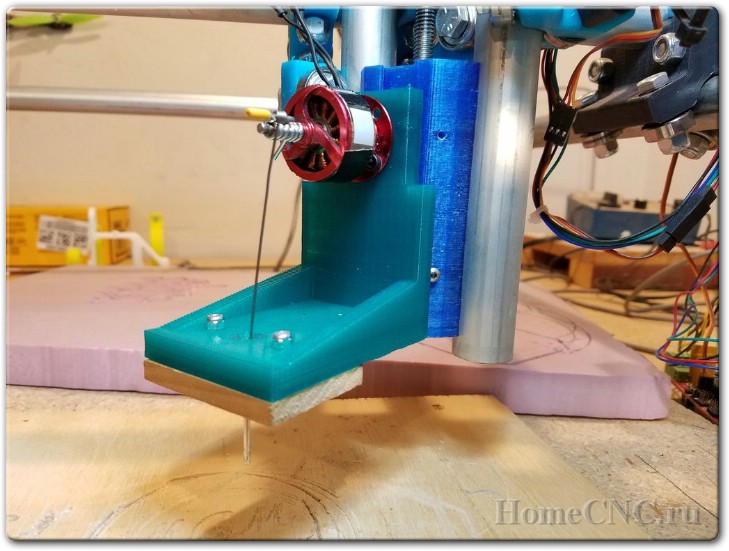

Однако для получения более сложных форм, потребуется устройство для резки пенопласта с вертикально расположенной струной. Его также можно изготовить своими руками.

Станок для фигурной резки пенопласта

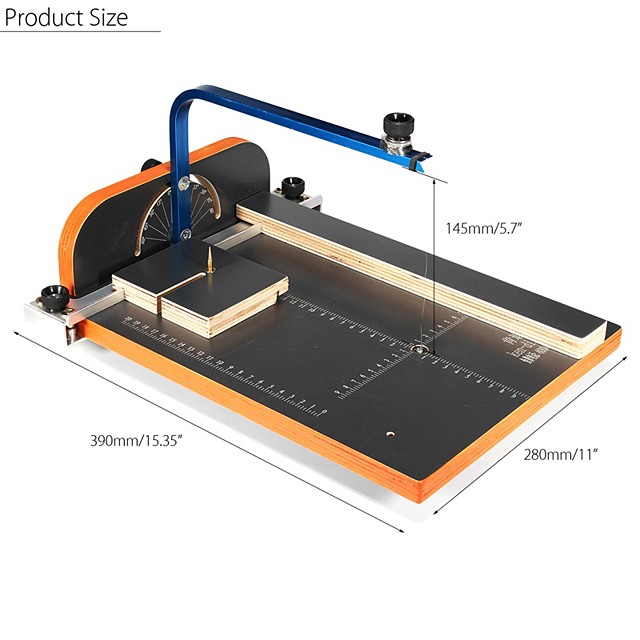

Изобретать конструкцию не нужно, есть готовые промышленные образцы.

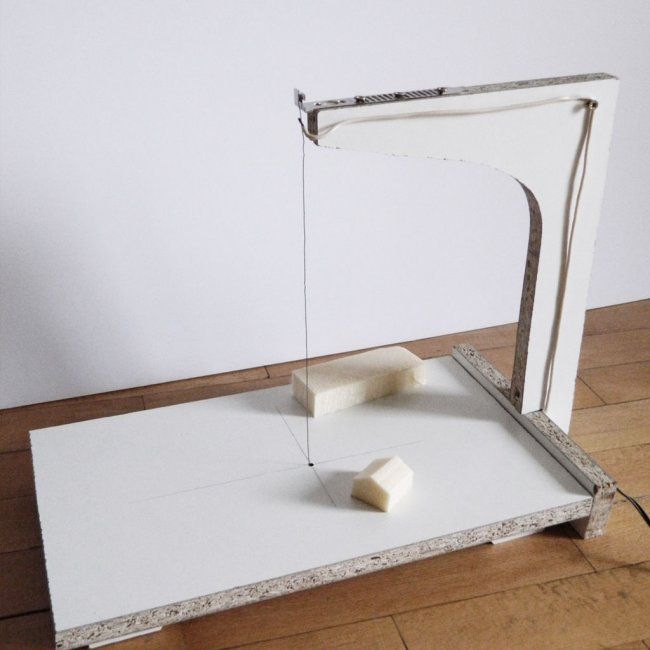

По аналогии изготавливаем самодельный станок. Технология изготовления такая же, как в предыдущей модели. Из диэлектрика вырезается натяжная рама, которая крепится на ровную столешницу.

Нихромовая проволока одним концом продевается в отверстие (на рабочем столе), а вторым – подвешивается к рамке. Для поддержания натяжения используется пружина. Блок питания и струна подбираются исходя из такого же принципа, как и на гильотине: напряжение 12-36 вольт, с возможностью регулировки.

Возможности у такого аппарата очень широкие. Можно даже изготавливать сложные геометрические фигуры по заготовленным шаблонам.

Если предусмотреть наклон стола относительно вертикали струны, вы сможете делать косые срезы с высокой точностью.

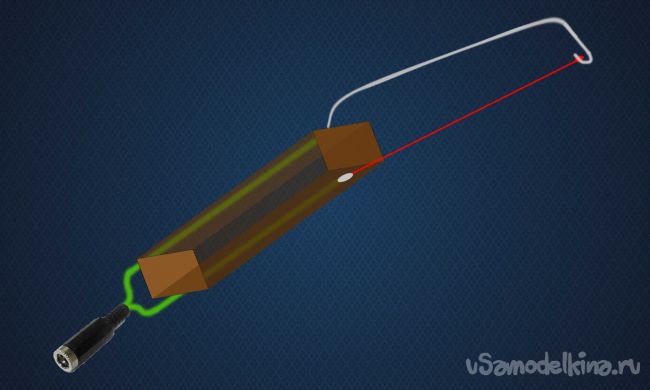

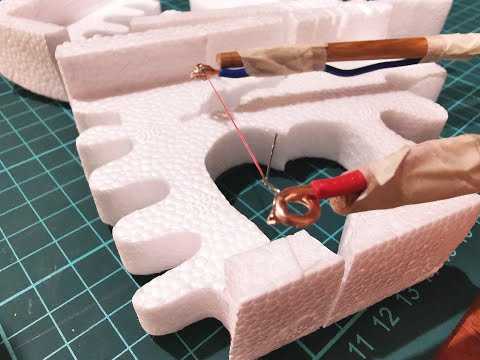

Любой станок для резки пенопласта, даже сделанный своими руками, занимает много места. Для строительных работ (утепление) можно обойтись ручными резаками. Фигурная резка пенопласта вообще может производиться с помощью компактных приспособлений.

Это аналог лобзика, только не механического, а термического действия. Для натяжного контура лучше использовать толстую медную проволоку. Она обладает малым сопротивлением, что снизит потери электрического тока. Жесткости хватит для поддержания проволоки в натяжении. Источник питания, как и раньше, либо автомобильный аккумулятор, либо регулируемый трансформатор.

Важно! Любой блок питания для устройств с открытыми токоведущими частями, должен иметь гальваническую развязку по входному напряжению. То есть, никаких обмоток с общим началом быть не должно.

То есть, никаких обмоток с общим началом быть не должно.

Если фигурная резка пенопласта своими руками не требует особой точности (например, вы просто вырезаете технологические отверстия в утеплителе), можно воспользоваться самодельной насадкой для обычного паяльника мощностью 40-60 Вт. Нож-насадка вырезается из оцинкованной жести, и плотно надевается на жало паяльника.

Самодельный термический нож для резки

Таким термическим ножом вы сможете оперативно корректировать форму утеплителя, вырезать отверстия, подгонять куски пенопласта при монтаже.

Для линейной подгонки, снятия фасок с углов, и нарезки брусков, можно буквально «на коленке» собрать простейший переносной резак.

Достаточно взять батарейку типа «крона», или несколько пальчиковых батарей. Главное, чтобы напряжение было не меньше 6 вольт. Растянуть между упругими пластинами (или просто деревянными рейками) нихромовую проволоку длиной до 10 см, подключить к питанию, и карманный резак готов.

Вывод:

Все заводские станки и ручные приспособления для обработки пенопласта, работают по одному принципу – натянутая проволока и блок питания. Как видно из статьи, создание подобного инструмента под силу любому домашнему мастеру.

Как видно из статьи, создание подобного инструмента под силу любому домашнему мастеру.

8 станков и приспособлений для резки пенопласта

Из пенопласта можно делать разные декоративные поделки. Материал этот доступный и недорогой.

Однако главная загвоздка в том — что аккуратно и ровно отрезать пенопласт ножом не всегда получается. Не говоря уже о том, когда нужно вырезать из него различные фигурные элементы. В сегодняшней статье рассмотрим простые в изготовлении самодельные станки и приспособления для резки пенопласта и вспененных материалов.

Содержимое

- 1 Резак для пенопласта из ПВХ-труб и нихромовой проволоки

- 1.1 Основные этапы работ

- 1.2 Видео

- 2 Самодельный станок для резки вспененных материалов

- 2.1 Определяем длину нихромовой нити

- 2.2 Изготовление рабочей площадки станка

- 2.3 Рамка для натяжения нихромовой нити

- 2.4 Сборка станка и электромонтажные работы

- 2.5 Видео

- 3 Как сделать портативный термонож для резки пенопласта

- 3.

1 Основные этапы работ

1 Основные этапы работ - 3.2 Видео

- 3.

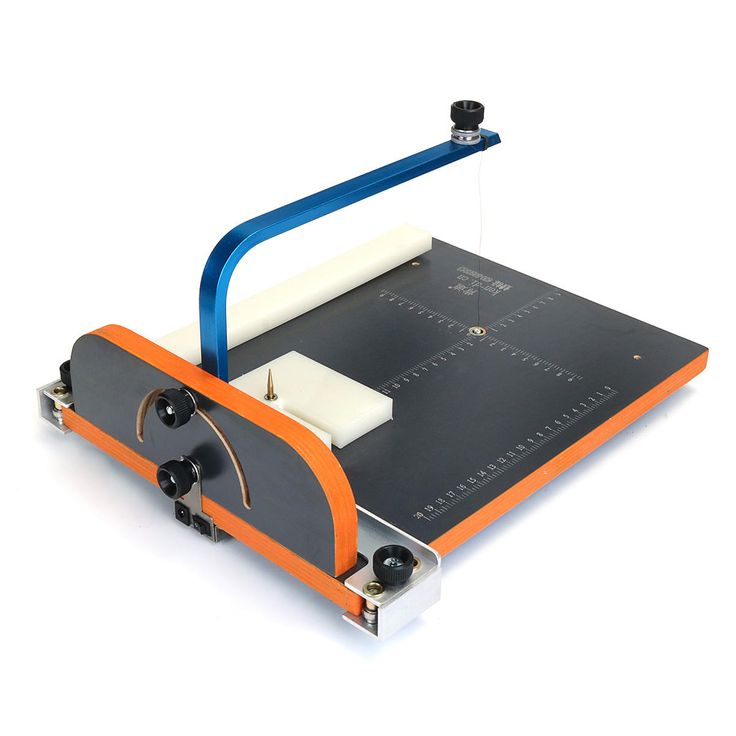

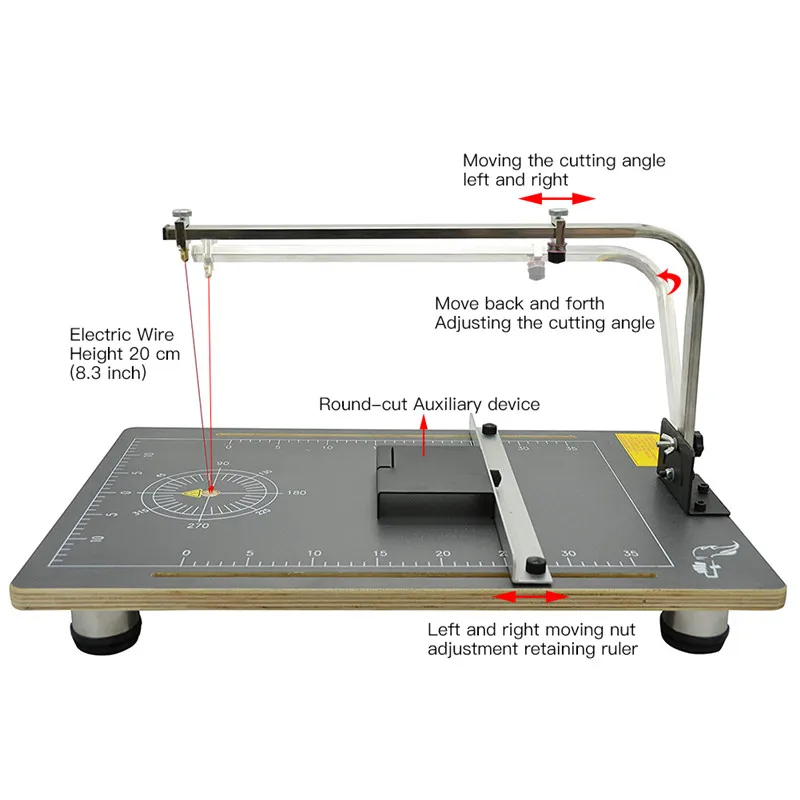

- 4 Станок для прямолинейной и фигурной резки пенопласта

- 4.1 Основные этапы работ

- 4.2 Сборка всей конструкции

- 4.3 Видео

- 5 Самый удобный и быстрый способ резки пенопласта

- 5.1 Основные этапы работ

- 5.2 Видео

- 6 Резка пенопласта с помощью сварочного аппарата

- 6.1 Основные этапы работ

- 6.2 Видео

- 7 Простое приспособление для горячей фигурной резки пенопласта

- 7.1 Основные этапы работ

- 7.2 Видео

- 8 Устройство для резки пенопласта и экструдированного пенополистирола

- 8.1 Основные этапы работ

- 8.2 Видео

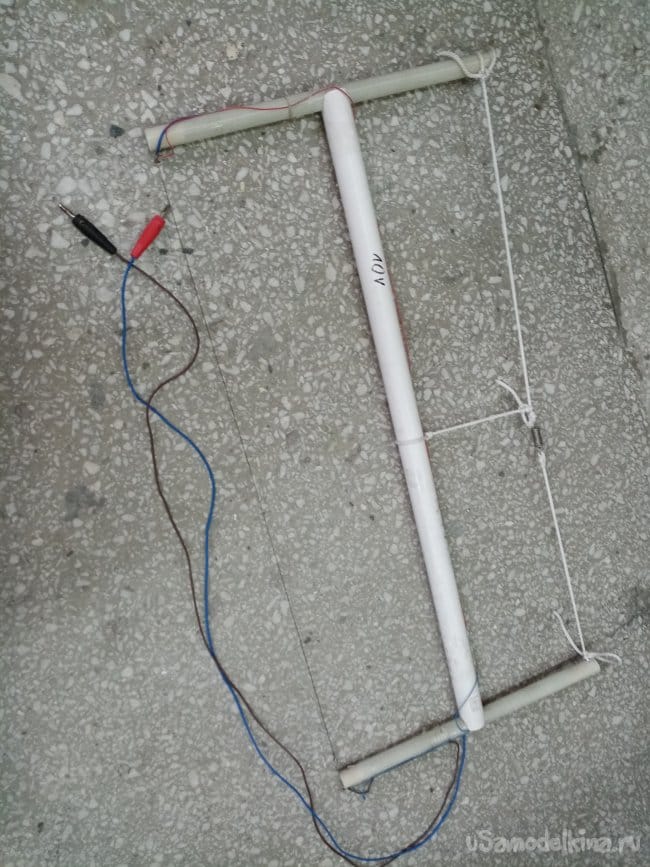

Резак для пенопласта из ПВХ-труб и нихромовой проволоки

Для быстрой резки пенопласта в домашних условиях можно использовать самодельный резак, изготовленный из кусков ПВХ-труб и нихромовой проволоки.

Читайте также: Как сделать циклон для пылесоса: 14 бюджетных идейОбратите внимание, что если требуется высокая точность резки, то для таких работ данная самоделка не подойдет.

Чтобы сделать раму резака, потребуется четыре отрезка полипропиленовой трубы диаметром 22 мм, тройник, уголок и три пластиковых заглушки.

И первым делом необходимо будет нарезать полипропиленовую трубу по размеру. Как соединить заготовки между собой, смотрите на фото ниже.

Основные этапы работ

Читайте также: Как сделать пистолет для силикона с электроприводомВ заглушке, которая надевается на ручку резака, необходимо просверлить отверстие, чтобы можно было потом установить разъем для блока питания.

На следующем этапе нужно просверлить еще одно отверстие в тройнике, чтобы установить кнопку. После этого можно уже приступать к сборке конструкции. Куски труб и фитинги автор соединяет с помощью клея.

Концы провода выводятся через вертикальные трубы. Автор крепит их к болтам, которые вкручиваются в заглушки. Затем на болты накручивается нихромовая проволока.

Видео

Подробнее о том, как своими руками изготовить простенький резак для пенопласта из ПВХ-труб и нихромовой проволоки, смотрите в видеоролике на нашем сайте.

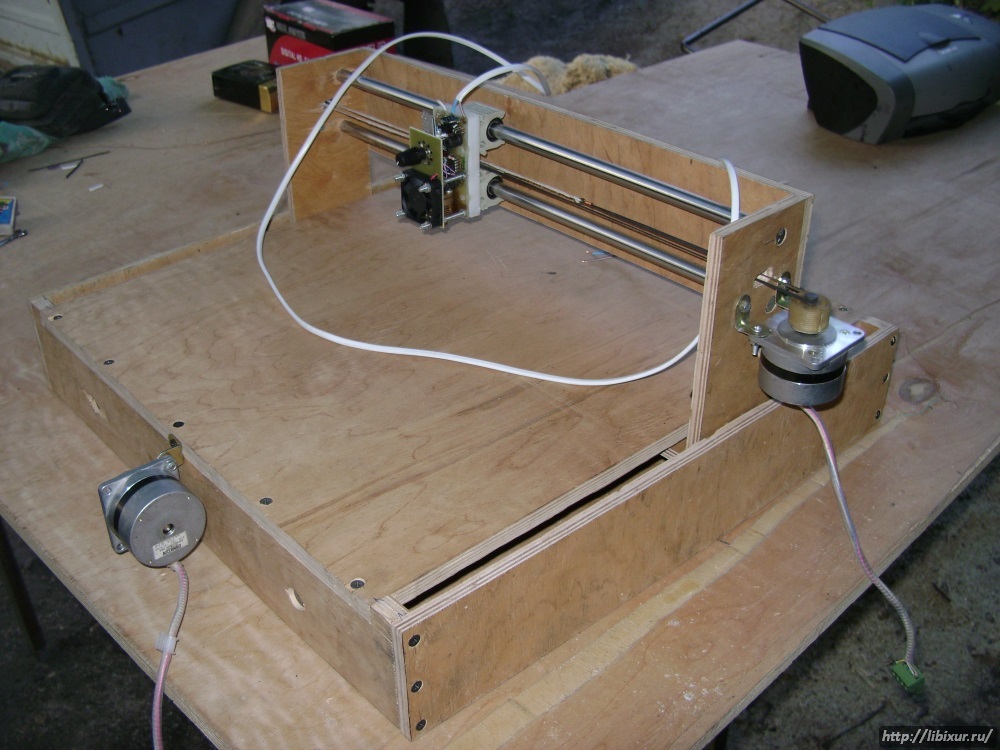

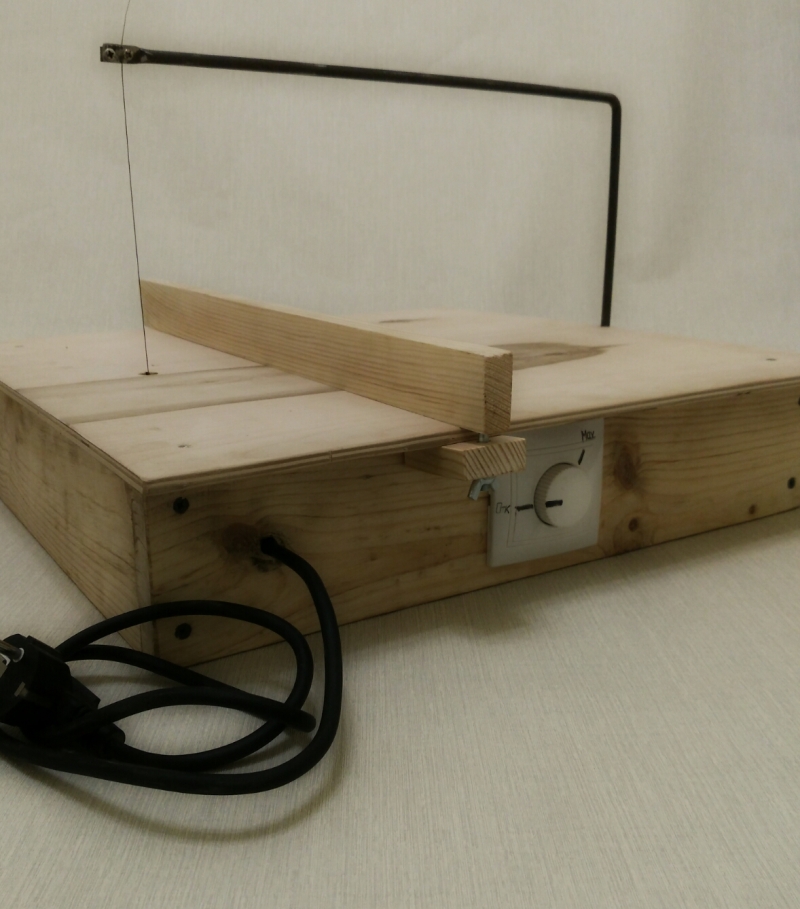

Самодельный станок для резки вспененных материалов

В данном обзоре автор изготавливает своими руками самодельный станочек для резки различных вспененных материалов: поролона, пенопласта, пенополистирола и других.

Режущим элементом будет являться раскаленная нихромовая нить. Ее можно купить на радиорынке или, например, снять со старого (нерабочего) бытового фена.

Далее необходимо будет опытным путем определить подходящую для работы длину нити. Для этого из куска ДСП и двух саморезов автор собрал небольшой стенд. Между саморезами натягиваем нихромовую нить.

Читайте также: Насадка для скручивания полиэтиленовых пакетов в рулоныШнур для питания всей системы можно взять от фена или другого нерабочего электроприбора. Дополнительно автор использует понижающий трансформатор, который преобразовывает 220 вольт из розетки в 12 вольт переменного напряжения.

Определяем длину нихромовой нити

Подключаем сетевой шнур к трансформатору. Длину выходящих проводов в случае необходимости можно нарастить.

Длину выходящих проводов в случае необходимости можно нарастить.

Один контакт автор крепит на один край конструкции, другой — будет скользящим, то есть будет свободно перемещаться вдоль нихромовой нити.

Изменяя расстояние между контактами, мы изменяем сопротивление и, соответственно, температуру нагрева нихромовой нити.

Необходимо подобрать такую температуру, чтобы нить хорошо резала поролон.

В данном случае наиболее оптимальное расстояние между контактами — примерно 9-10 см. От этих размеров и будем отталкиваться при изготовлении станка.

Изготовление рабочей площадки станка

Площадка станка будет состоять из столешницы (рабочего стола) и четырех ножек. Изготовим их из фанеры толщиной 12 мм. Размер столешницы по чертежу мастера составляет 30х31 см.

Отпиливаем заготовки необходимого размера, после чего обрабатываем их на шлифовальном станке или с помощью шлифмашинки. Кромки у столешницы надо немного скруглить, чтобы они не цепляли заготовку.

Ножки крепим к столешнице на косой шуруп. Для этого автор сверлит под углом два отверстия диаметром 4 мм, затем сверлом на 10 мм нужно будет расширить отверстия по шляпке шурупа.

Рекомендуем также прочитать статью-обзор: как сделать кондуктор с фиксатором для соединений косой шуруп. Такое приспособление в мастерской точно лишним не будет.

Далее размечаем и сверлим крепежные отверстия для соединения ножек между собой при помощи отрезков фанеры. Размечаем места крепления ножек, отступив некоторое расстояние от края площадки.

Рамка для натяжения нихромовой нити

Сначала размечаем центр столешницы. При помощи электролобзика надо будет сделать направляющую прорезь для крепления П-образной рамки.

Для изготовления самой рамки мастер использует алюминиевый уголок размером 25*25 мм и толщиной 2 мм. Отрезаем заготовки нужной длины, и потом собираем их на заклепки. Примеряем рамку на свое место.

Сверлим крепежные отверстия для крепления нихромовой нити. К столешнице изготовленная П-образная рамка будет крепиться при помощи небольшого отрезка фанеры. Но не сейчас — чуть позже.

К столешнице изготовленная П-образная рамка будет крепиться при помощи небольшого отрезка фанеры. Но не сейчас — чуть позже.

Алюминиевая рамка будет использована в качестве проводника — в верхней части нихромовая нить будет крепиться напрямую к ней.

В нижней части места крепления нити нужно будет изолировать. Для этого мастер делает нижнее крепление из двух кусочков фанеры.

Размечаем и сверлим в одной из заготовок необходимые для монтажа отверстия. В середине квадратика нужно просверлить отверстие под болт М5, к которому и будет крепиться нихромовая нить.

Во второй заготовке делаем углубление под шляпку болта.

Потом склеиваем обе заготовки столярным ПВА, стягиваем струбциной. После полного высыхания надо сошлифовать остатки клея.

Сборка станка и электромонтажные работы

На следующем этапе отрезаем два алюминиевых уголка. Прикручиваем их под столешницей. К ним крепим понижающий трансформатор.

Далее в одной из ножек размечаем и сверлим отверстие под выключатель. Все лишнее выбираем стамеской. Устанавливаем тумблер. Все элементы системы соединяем между собой проводами.

Все лишнее выбираем стамеской. Устанавливаем тумблер. Все элементы системы соединяем между собой проводами.

Контакты питающего провода будут крепиться к алюминиевой рамке с помощью гайки и шайбы. К ним и нужно припаять концы проводов. Для контакта, который будет крепиться к рамке, сверлим отверстие, а потом прикручиваем его.

Монтируем алюминиевую рамку на свое место, после чего подключаем провод питания к трансформатору.

На последнем этапе останется только просверлить отверстие для нихромовой нити в самой столешнице. Чтобы раскаленная нить не касалась фанеры, автор вставляет в отверстие втулку из медной трубки.

Отрезаем кусок нихромовой нити подходящей длины и наматываем на нижнее крепление рамки между двух шайб, прижимаю барашком. После этого закрепляем второй конец нити на верхнем креплении. Станок собран и готов к работе.

Видео

Подробно о том, как изготовить самодельный станок для резки вспененных материалов, смотрите на видео ниже. Обзор создан на основе видеоролика с YouTube канала TileCraft workshop.

Обзор создан на основе видеоролика с YouTube канала TileCraft workshop.

Как сделать портативный термонож для резки пенопласта

Для прямолинейной резки пенопласта и экструдированного пенополистирола можно использовать канцелярский нож. А вот для фигурной резки лучше всего подойдет термонож.

В данном обзоре расскажем, как сделать это приспособление своими руками.

Идея самоделки принадлежит автору YouTube канала DIY Pro — советуем взять на заметку.

Первым делом отпиливаем деревянный брусок длиной 10 см, и сверлим по краям два отверстия.

В просверленные отверстия вставляем два карандаша (приклеиваем на термоклей). Вместо карандашей можно также использовать круглые деревянные палочки.

Возможно, вам интересно будет прочитать статью: как в домашних условиях изготовить круглые деревянные палочки любого диаметра.

Основные этапы работ

На следующем этапе в торцах карандашей сверлим отверстия, и вставляем в них колечки, изготовленные из медной проволоки. Заматываем концы карандашей изолентой.

Далее нам потребуется батарейный отсек. Приклеиваем его при помощи термоклея к деревянному бруску.

Рядом с батарейным отсеком необходимо будет приклеить на термоклей кнопку включения/выключения. Затем подключаем провода, как показано на фото ниже.

Концы электрических проводов подключаем к медным колечкам, а между ними — натягиваем нихромовую проволоку.

Вставляем батарейки в батарейный отсек, включаем кнопку, и можно приступать к резке пенопласта.

Видео

Пошаговый процесс изготовления портативного термоножа вы можете посмотреть на видео ниже.

How to make a Foam Cutter at Home? Awesome DIY project! Wow!Станок для прямолинейной и фигурной резки пенопласта

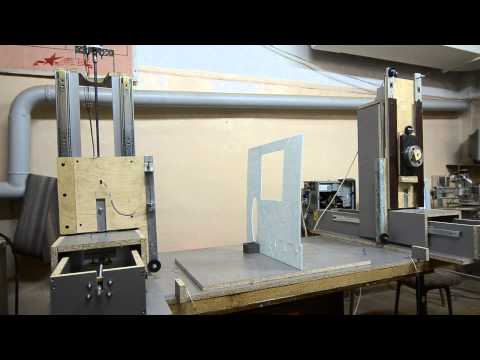

В данном обзоре автор покажет, как собрать своими руками простенький станок, с помощью которого можно резать пенопласт.

Особенность конструкции заключается в том, что можно делать как прямолинейные, так и фигурные резы (например, можно вырезать из пенопласта круг нужного диаметра).

Для изготовления самодельного станка нам потребуется фанера и немного металла.

Советуем вам также прочитать: как собрать простое приспособление для разметки круглых заготовок.

Основные этапы работ

Первым делом из фанеры автор собирает основание станка. Отпиливаем две боковых стенки, и прикручиваем их к рабочей поверхности.

После этого необходимо будет вырезать заднюю стенку. К задней стенке автор крепит вертикальную стойку (ее можно сделать из квадратного прутка или профильной трубы).

Стойка крепится с помощью болта, и является подвижной — ее можно выставлять под разными углами. К нижней части приваривается болт.

Сборка всей конструкции

На последнем этапе останется только приварить к стойке «плечо» и натянуть нихромовую нить, которая и будет резать пенопласт. Изготавливаем и крепим к основанию упор из уголка.

Изготавливаем и крепим к основанию упор из уголка.

Затем автор выполняет все необходимые электромонтажные работы и устанавливает регулятор напряжения.

Для фигурной резки пенопласта необходимо будет изготовить отдельную площадку из фанеры или доски.

Видео

Подробно о том, как изготовить станок для прямолинейной и фигурной резки пенопласта, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Yeah !!! How To Build Your Own Hot Wire Foam Cutter // DIY Foam Cutting MachineСамый удобный и быстрый способ резки пенопласта

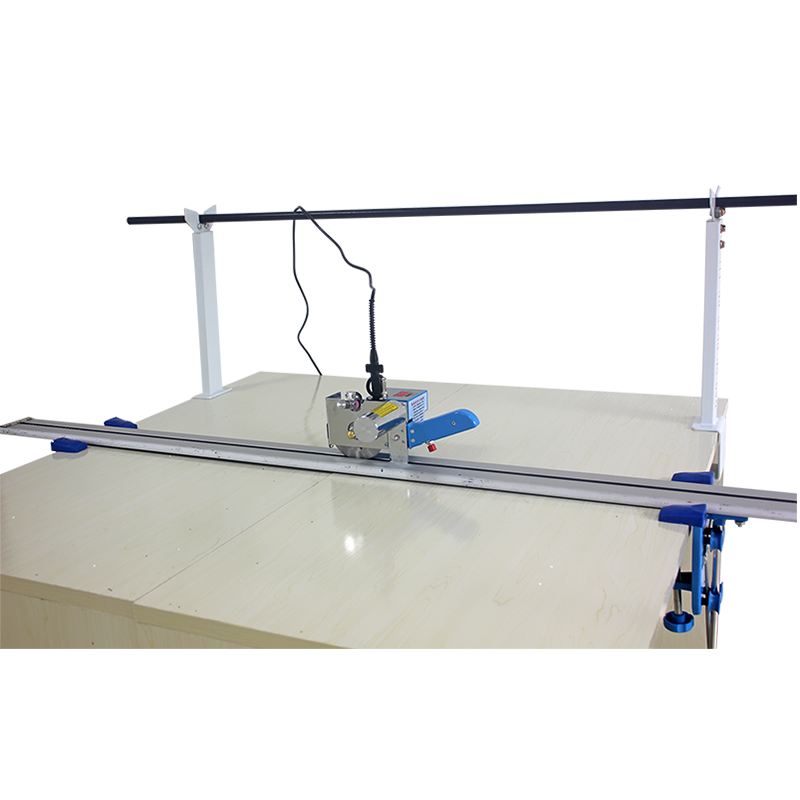

В данном обзоре мы хотим поделиться с вами удобным и быстрым способом резки пенопласта — с помощью терморезака.

Самоделка представляет собой компактный настольный станочек с нагревательным элементом (резаком) и блоком питания на 12 В. Изготовить приспособление можно своими руками.

Рекомендуем также прочитать, как собрать компактный станочек для быстрой заточки сверл в условиях мастерской.

Основные этапы работ

Станину станка и столешницу автор решил сделать из фанеры. Отпиливаем четыре заготовки (две широких и две узких). В одной из широких заготовок надо вырезать отверстие.

Потом склеиваем все четыре заготовки в короб. Дополнительно скрепляем детали гвоздями.

К тыльной части основания автор крепит кусок фанеры с выступом в верхней части. Обшиваем фанеру ламинированным ДСП.

Возле выступа необходимо будет сделать прорезь.

Из металлической полосы автор изготавливает Г-образную стойку, к концу которой будет крепиться нагревательный элемент (в данном случае — это нихромовая нить). В столешнице сверлим отверстие под проволоку.

На задней стенке нужно вырезать полукруглый паз и установить фиксатор. Это надо для того, чтобы можно было менять угол наклона стойки.

Спереди автор прикручивает металлическую пластину, на которой будут располагаться элементы контроля и управления: цифровое табло, кнопка включения и регулятор для блока питания.

Под столешницей крепим блок питания.

Рядом с просверленным отверстием устанавливаем уголок, к которому будет крепиться один конец нихромовой проволоки.

Второй конец проволоки будет крепиться на стойке.

На последнем этапе останется только изготовить и установить параллельный упор из алюминиевого уголка. Самоделка готова.

Видео

Подробный процесс изготовления терморезака для пенопласта можно увидеть на видео ниже. Идеей поделился автор YouTube канала Mistry MakeTool.

Make A Hot Wire Foam Cutter || DIY Foam Cutting MachineРезка пенопласта с помощью сварочного аппарата

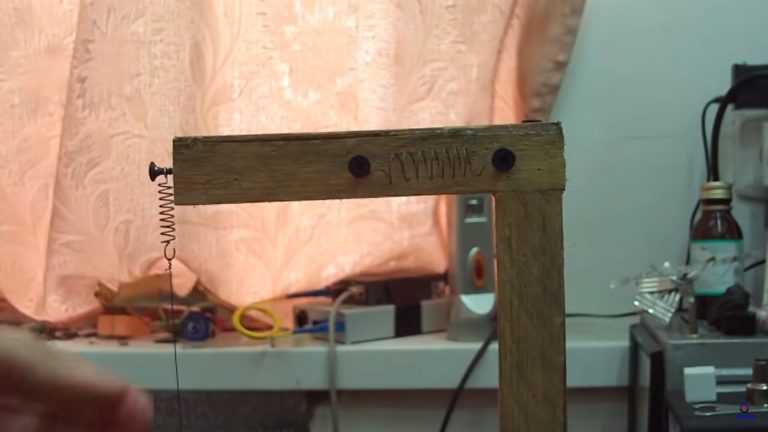

Сварочный инверторный аппарат можно использовать не только для сварки металла, но также и для других целей. Например, для быстрой резки пенопласта и поликарбоната.

Для этого нужно всего лишь изготовить нехитрое приспособление из подручных материалов.

Потребуется две шпильки с шайбами и гайками, две мощные пружины, нихромовая проволока толщиной 0,5 мм и кусок доски.

Рекомендуем ознакомиться:

Термомеханический мини станок для быстрой резки пенопласта

Простое приспособление для горячей фигурной резки пенопласта

Первым делом отпиливаем кусок доски или деревянного бруска длиной 120 см. Также необходимо отрезать две шпильки М10.

Основные этапы работ

Отступив по 2-3 см от краев, нужно просверлить в доске два сквозных отверстия сверлом по дереву диаметром 10 мм.

В просверленные отверстия вставляем шпильки и фиксируем их с двух сторон гайками с шайбами.

На следующем этапе в каждой шпильке (с одной из сторон) нужно будет просверлить отверстия диаметром 4 мм — на расстоянии примерно 2 см от края.

Надеваем на шпильки пружины и фиксируем их с помощью штифтов (их можно сделать из обычного гвоздя или электрода).

Далее откусываем нужной длины нихромовую проволоку и крепим ее к пружинам. Натяжка должна быть максимальной.

В конце останется только закрепить брусок на столе, подключить к шпилькам «плюс» и «минус» от сварочного аппарата, и приспособа готова к работе. Сила сварочного тока должна быть около 20 Ампер.

Видео

Подробно о том, как работает это приспособление, смотрите на видео ниже.

ИДЕЯ ДЛЯ СВАРОЧНОГО АППАРАТА!!! ПРИГОДИТСЯ В ВАШЕЙ МАСТЕРСКОЙ!ТАКОГО ЕЩЕ НИКТО НЕ ВИДЕЛ!Простое приспособление для горячей фигурной резки пенопласта

При помощи простого самодельного приспособления можно резать пенопласт и пенополистирол горячим методом.

Используя эту самоделку, можно быстро вырезать различные фигуры, которые не получится вырезать канцелярским ножом «на холодную».

Первым делом необходимо подготовить основание, на котором будут размещаться все основные элементы. И для этого мастер вырезает из листа фанеры кусок подходящих размеров, после чего шлифует его наружную поверхность.

Далее нужно будет сделать разметку и просверлить в фанере четыре отверстия, в которые потом мастер вкручивает 4 резиновые ножки по краям.

Таким образом, основание для самоделки будет более устойчивым (особенно на гладких поверхностях).

Основные этапы работ

На следующем этапе надо будет просверлить еще два отверстия по краям основания (на осевой центральной линии). В эти отверстия вставляются длинные болты, к которым мастер подключает провода.

Также необходимо будет прикрутить к фанере металлический уголок, в котором предварительно нужно просверлить несколько отверстий — для крепежа и болта. Данный элемент конструкции выполняет роль натяжителя проволоки.

На последнем этапе к болтам и натяжителю крепится нихромовая проволока толщиной 0,3 мм, которая и будет резать пенопласт и пенополистирол.

Видео

Подробный процесс изготовления самодельного приспособления для горячей фигурной резки пенопласта смотрите в видеоролике на нашем сайте.

How to Cut Polystyrene FoamУстройство для резки пенопласта и экструдированного пенополистирола

В этой статье мы расскажем, как изготовить своими руками самодельное устройство, которое предназначено для резки листов пенопласта и экструдированного пенополистирола.

Идея данной самоделки принадлежит автору YouTube канала DEZERTTER.

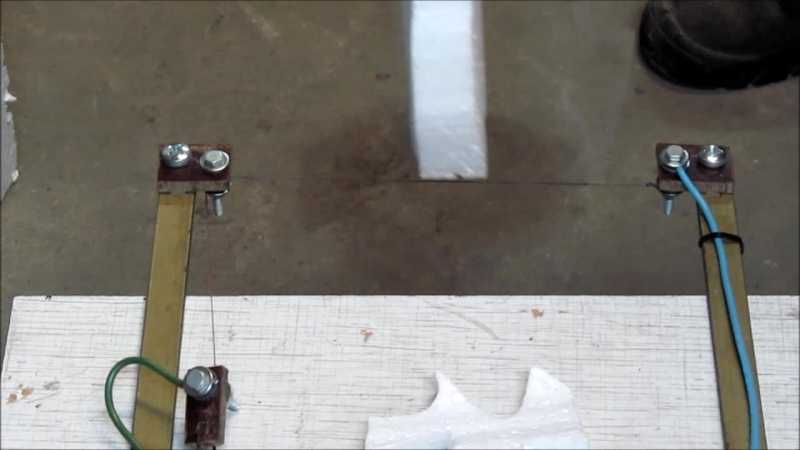

Первым делом необходимо будет изготовить П-образную раму. Отрезаем три заготовки из квадратной профильной трубы, и скрепляем их между собой с помощью мебельных соединительных уголков из металла.

К боковым стойкам рамы прикручиваются мебельные направляющие.

Далее потребуется два куска строительного металлического уголка. Отрезаем заготовки нужного размера, и крепим их к мебельным направляющим.

Собранную конструкцию необходимо прикрутить к основанию, в качестве которого используется лист МДФ. Также можно использовать лист фанеры или мебельный щит.

Рекомендуем также прочитать статью: бюджетная точечная сварка из трансформатора от микроволновки.

Основные этапы работ

На следующем этапе в нижнюю часть стоек устанавливаются пластиковые заглушки, в которые вставлены болты. В шляпках болтов предварительно необходимо просверлить отверстия.

Далее между стойками необходимо будет натянуть сварочную проволоку толщиной 0,8 мм. Для этого используются винтовые соединители для проводов.

На противоположной стороне конец проволоки соединяется с болтом посредством пружины.

Вместе с проволокой также устанавливаем медный провод сечением 6 мм2. Концы этих проводов подключаем к трансформатору. На перекладине рамы устанавливаем кнопку.

С помощью этого устройства можно резать пенопласт как под прямым углом (в продольном и поперечном направлениях), так и под углом 45 градусов.

Видео

Подробно о том, как изготовить самодельное устройство для резки пенопласта и экструдированного пенополистирола, вы можете посмотреть на видео ниже. Спасибо за внимание.

DIY styrofoam cutter | Przecinarka do styropianuАндрей Васильев

Задать вопрос

станок для фигурной резки, прибор, нож

Самодельный станок для резки пенопласта

Инструмент для резки пенопласта можно изготовить своими руками в домашних условиях. Модель выбирают в зависимости от конструктивных особенностей.

Модель выбирают в зависимости от конструктивных особенностей.

Изготовление терморезака

Из лобзика и паяльника можно изготовить термонож для пенопласта:

- Главная деталь в этом устройстве — втулка. Ее изготовляют из пластины, которую предварительно оттачивают, выгибают, а затем проделывают отверстие. Отверстие необходимо для нити.

- Выходящие из отверстия провода отрезают. В местах разрыва отверстия припаивают. Получается выжигатель.

- В готовую пластину монтируется лобзик. Его разрезают на две части и закрепляют болтами сверху пластины. Нижнюю часть пластины устанавливают на основание, закрепляя саморезами.

- Втулку устанавливают в лапку.

- В основании просверливают отверстие с резьбой диаметром 5 мм.

- Чтобы нихромовый провод выпрямился, включают выжигатель и его проводами дотрагиваются до проволоки. Выжигатель начнет гудеть при слабом нагреве проволоки. Значит, она имеет слабое сопротивление, и проволоку заменяют на более тонкий вариант.

После изготовления проводят пробное разрезание.

Резак из нихрома

Отличительная черта этого устройства — способность разрезать материал двумя способами: вдоль и поперек. Он состоит из нити или проволоки. Эта часть инструмента является основной, и ее нельзя ничем заменить. Для изготовления проволоки и нити используют сплав из никеля и хрома. Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Пошаговая инструкция:

- В деревянный брусок вкручивают два самореза. Они располагаются на меньшем расстоянии друг от друга, чем длина нитки.

- Сверху саморезов натягивают проволоку.

- С двух сторон нитей цепляют крокодильчики блока питания. Блок питания должен быть на 1 ампер. Крокодильчики меняют местами, если устройство не заработало.

- Нагревание нити происходит, если зацеп передвинуть ближе к центральной точке.

- Из алюминиевой арматуры длиною около 50 см изготавливают основание для резака. На концах нагретой арматуры вставляют ПВХ палочки (изоляторы). Крепят их на разрезанной пополам стеклотекстолитовой полоске.

- Провода проводят к установленному основанию от электролобзика или плиткореза. К продетым в текстолите болтикам цепляют провода и стальные колечки из проволоки. С одной стороны нити привязывают пружину, а с другой стороны закрепляют кольцо.

С помощью такого аппарата можно изготавливать фигурные изделия по готовым шаблонам.

Перед тем как резать пенопласт с помощью нихрома, спираль устанавливают на необходимую высоту. Высоту отмеряют линейкой. Прибор подключают к зарядному устройству. Лист пенопласта плавно передвигают по столешнице тогда, когда струна станет горячей. Не стоит забывать, что при работе с устройством необходимо соблюдать технику безопасности.

youtube.com/embed/v2MKpd2sDxk?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Лазерное оборудование для резки полистирола

Более современным и технологичным оборудованием рассматриваемого класса является станок для лазерной резки пенопласта. Такие лазерные резаки и граверы используются для изготовления малогабаритных изделий из листовых неметаллических материалов.

Такими станками можно изготавливать различную продукцию художественного типа в виде 3Д-сувениров или элементов мебели, комнатной отделки. Ими на поверхности изделий можно наносить различные надписи и ажурные гравировки. Такое оборудование также широко используется в рекламной индустрии. Лазерные станки с ЧПУ для резки пенопласта в Россию в основном поступают из Китая с 2009 года.

Для заказа станочного оборудования такого класса нужно зайти на сайт продавца, узнать, сколько стоит аппарат, и начать переговоры с менеджером торгующей компании. Специалист даст пространную консультацию по функциональности, назначению тех или иных станков и предоставит прайс-лист на любое оборудование.

Специалист даст пространную консультацию по функциональности, назначению тех или иных станков и предоставит прайс-лист на любое оборудование.

Если для начала предпринимательства у человека нет таких сумм, какие указаны напротив станков для лазерной резки с ЧПУ, можно поискать предложения б/у станков резки пенопласта. Таких вариантов на сайтах продавцов оборудования также достаточно. Нужно лишь выбрать подходящий вариант оборудования, согласовать условия начального этапа эксплуатации и гарантийный срок.

Цены на такое оборудование порой на порядок ниже, чем на новое, а его рабочие качества в основном остаются на том же уровне, что и в момент первой продажи.

Фигурная резка

Последнее время достаточно востребованной является фигурная резка пенопласта, для которой применяется терморезак. Режущим элементом в данном случае выступает нихромовая проволока, закрепляемая на оборудованной ручке из изолирующего материала. Терморезак дает возможность выполнять в пенополистироле углубления разной формы.

После подобной обработки на поверхности материала формируется оплавленная корочка, придающая большую прочность материалу, но и перекрывающая поры. Поэтому необходимо использовать понижающий трансформатор, который изготавливается самостоятельно. Только нужно приобрести специализированное трансформаторное железо.

Чтобы правильно выбрать величину тока, необходимо изготовить реостат, для чего можно использовать спираль электроплиты, предварительно растянутую. Чтобы сделать каркас обмотки, можно воспользоваться керамической или асбоцементной трубой (параметры трубы: толщина 1,5-2 см, длина 8 см). Нихромовую проволоку необходимо наматывать на трубу до полного заполнения каркаса.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

youtube.com/embed/2hDira2ZEsA?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Рекомендуем вам еще:

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Как правильно резать пенопласт ножом, чтобы он не крошился

Когда в процессе утепления стен, перекрытий, кровли своими руками используются плиты полимерного материала, термические резаки не всегда оправданы. Конструкции, как правило, имеют строго геометрические формы, и разрезать материал вполне можно простым ножом, главное чтобы лезвие было тонким, а его длина превышала толщину листа утеплителя. Хороший инструмент для такой работы — канцелярский нож, если предстоит резать пенополистирол небольшой толщины.

Для резки пенопласта ножом нужно выбирать длинное лезвие

Дело в том, что лезвие подобного инструмента очень тонкое и при разрезании листа большой толщина идеально ровного среза добиться вряд ли получится, на срезе могут образоваться извилины, которые не позволят сделать плотное примыкание отдельных частей утеплителя. А это приведет к образованию мостиков холода.

А это приведет к образованию мостиков холода.

Кроме ножа потребуется:

- Мерная жесткая линейка или рейка идеальной формы.

- Рулетка.

- Простой карандаш, маркер.

Режут полистирол на твердом основании, чтобы лист не «играл» в руках. На поверхности полистирольной плиты делают отметки нужного размера, после чего укладывают жесткую линейку или рейку, и делают острым ножом разрез. Если длины лезвия ножа недостаточно, можно сделать разрезы с двух противоположных сторон листа, главное не сбиться с размера. Затем по разрезу лист просто разламывают. При должной сноровке работа будет проходить быстро, без лишнего шума и затрат электричества. Мусор, конечно, будет, но не так уж много, как от ножовки. Главное чтобы инструмент был очень острым и нужной длины.

Пенопласт разрезан канцелярским ножом и термическим – сравнении лини среза

Как разрезать пенопласт без использования термических приборов

Принцип резки листов пенопласта при помощи ножовки, независимо, будет это полотно по металлу или по дереву, ничем не отличается от резки ножом, главное, чтобы зубцы были мелкими, а полотно достаточной длины.

В этом случае рез будет более ровным и не образуется много мелкого мусора. Движения пилой нужно совершать плавно, без рывков. Но и при таком методе резания будет много крошек пенополистирола.

Порезать пенопластовые листы можно с использованием электрического лобзика или угловой шлифовальной машинки (болгарки). Однако при таком методе огромное количество мусора гарантировано.

Болгарка для резки пенопласта

Высокая скорость вращения диска болгарки и достаточно крупные зубья спровоцирует сильное разрушение структуры материала в месте реза. При использовании электролобзика также невозможно получить на срезе идеально ровную поверхность, за счет вибрирования пилки, которое к тому же приводит к образованию мелкого полимерного мусора.

Меньше всего образуется крошек пенопласта при его раскрое, если используется самодельный прибор для резки пенопласта. Простейший вид подобного устройства представляет собой обычную тонкую проволоку (струну), к концам которой приделаны ручки, для большего удобства. Диаметр проволоки нужно выбирать самый меньший, не более 0,5 мм. Здесь одному человеку не справиться, нужен будет помощник. Проволоку устанавливают по намеченной отметке на пенопласте и делают равномерные движения с двух сторон. В результате трения металлической проволоки о пенополистирол происходит ее нагревание и материал начинает плавиться в месте реза.

Диаметр проволоки нужно выбирать самый меньший, не более 0,5 мм. Здесь одному человеку не справиться, нужен будет помощник. Проволоку устанавливают по намеченной отметке на пенопласте и делают равномерные движения с двух сторон. В результате трения металлической проволоки о пенополистирол происходит ее нагревание и материал начинает плавиться в месте реза.

Почему возникают сложности

Пенопласт представляет собой материал, который состоит из гранул, спрессованных в определенных условиях. Хотя гранулы и спекаются между собой, они не сплавляются, что способствует простоте разъединения гранул. Такая структура и создает сложности в процессе резки материала. Если кому-то приходилось иметь дело с резкой пенопласта, то легко заметить, что листы повышенной плотности режутся проще и для этого можно использовать хорошо заточенный инструмент с тонким жалом. Резать можно с применением электроинструментов. При этом чем выше скорость движения полотна и чем меньше зуб, тем быстрее и проще осуществляется рез.

В промышленных условиях резка пенопласта осуществляется другими методами, одним из которых является гидроформирование. Тонкая струя воды подается на блок под большим давлением, что обеспечивает простоту его резки и практически не оставляет отходов. Другим методом является применение нихромовой нити. Она имеет большое сопротивление, поэтому при пропускании через нее электричества температура поднимается до определенного значения, что вызывает плавление пенопласта. На промышленных станках установлено сразу несколько нитей, которые выполняют рез в нескольких плоскостях.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше.

Места соединений изолировать.

Места соединений изолировать. - Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

Подготовка рабочего места

Для этого стоит придерживаться нескольких основных правил:

- Поверхность должна быть освобождена от лишних предметов и обязательно ровной.

Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил.

Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил. - Рабочее место должно быть хорошо освещено, то есть находиться возле окна или иметь всестороннее искусственное освещение, которое расположено по левую руку.

- Заранее должны быть подготовлены инструменты. Не стоит забывать об инструментах для выполнения разметки: линейка и карандаш. Защитная одежда также не станет лишней. Это перчатки, защитные очки и фартук.

- Для вырезания фигур нужно изготовить жесткие шаблоны из картона. Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой.

- Обрезки следует сразу же убирать с поверхности, чтобы мусор не мешал выполнять резку. Убирать следует даже мелкие частички, сметать их можно с помощью жесткой щетки.

Если все пункты выполнять, то уменьшится риск порчи материала, а это сэкономит финансы, которые будут тратиться на замену.

Изготовление лазерного резака

Для начала необходимо извлечь лазерный резак из привода. Эта работа не представляет никакой сложности, но придется набраться терпения и максимум внимания. Так как там содержится большое количество проводов, структура у них одинаковая

При выборе привода важно учитывать наличие пишущего варианта, так как именно в такой модели лазером можно делать записи. Запись производится при испарении тонко нанесенного слоя металла с самого диска. В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск

В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск.

Схема лазерной резки.

При демонтаже верхних крепежей, можно обнаружить каретку с расположенным в ней лазером, который способен двигаться в двух направлениях

Ее следует осторожно извлечь путем откручивания, тут присутствует большое количество разъемных устройств и шурупов, которые важно аккуратно снять. Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Как будет извлечен главный элемент будущей модели лазера, необходимо все тщательно взвесить и придумать, куда его поместить и как к нему подключить электропитание, так как для диода пишущего лазера необходимо намного больше тока, чем для диода от лазерной указки, и в этом случае можно использовать несколько способов.

Далее заменяется диод в указке. Для создания мощного лазера уз указки должен быть извлечен родной диод, на его место необходимо установить аналогичный из CD/DVD-RW привода. Указка разбирается с соблюдением последовательности. Она должна быть раскручена и разделена на две части, сверху располагается деталь, которую нужно заменить. Старый диод извлекается и на его место устанавливается требуемый диод, который можно закрепить с помощью клея. Бывают случаи, когда при удалении старого диода могут возникнуть трудности, в этой ситуации можно воспользоваться ножом и немного потрясти указку.

Схема лазерной указки.

Следующим действием будет изготовление нового корпуса. Чтобы будущий лазер можно было удобно использовать, подключить к нему питание и для придания ему внушительного вида можно применить корпус фонарика. Устанавливается переделанная верхняя часть лазерной указки в фонарик и подводится к нему питание от аккумуляторных батареек, которое подключается к диоду

Важно не перепутать полярность питания. Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера

Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера

Последним этапом является подготовка к применению. Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер.

После совершения этих нехитрых действий лазерный резак готов к использованию. Такой лазер можно использовать для прожига бумаги, полиэтилена, для розжига спичек. Область применения может быть обширна, все будет зависеть от фантазии.

Станок для резки пенопласта струной

✅ Дата публикации: 01.02.2020 | 📒 Полезные советы | 🕵 Комментариев нет

Станок для резки пенопласта струной

Содержание статьи:

- 1 Из чего состоит станок для резки пенопласта

- 1.1 Какой нужен трансформатор для резки пенопласта струной

- 2 Как резать пенопласт правильно, полезные советы

Пенопласт очень легко поддаётся обработке, но если нужно получить гладкие торцы и идеально ровные формы, то, нужно использовать специальный станок. Даже резка пенопласта острым лезвием или пилой не способна решить проблему порчи пенопласта — он крошится и ломается при этом.

Даже резка пенопласта острым лезвием или пилой не способна решить проблему порчи пенопласта — он крошится и ломается при этом.

Что же касается самодельного станка для резки пенопласта, то это идеальный вариант, если нужно быстро разрезать пенопласт. В этой статье строительного журнала samastroyka.ru мы рассмотрим конструкцию простого, но эффективного станка для резки пенопласта в домашних условиях.

Из чего состоит станок для резки пенопласта

Простейший станок для резки пенопласта представляет собой широкую столешницу, её размеры должны подбираться исходя от ширины обрабатываемого материала. В качестве материалов для изготовления столешницы станка, лучше всего использовать лист древесно-стружечной плиты (ДСП).

Основным элементом для резки пенопласта выступает струна из нихромовой проволоки, которая подключается к понижающему трансформатору. Такой трансформатор преобразовывает напряжение 220 Вольт в 24 Вольта.

Особое внимание заслуживает регулирующий элемент станка, который позволяет задавать требуемую толщину материала. Для этих целей на краях столешницы установлены металлические гайки (стойки), в которые вкручиваются длинные болты с пружинами. К пружинам подключается и натягивается длинный кусок нихромовой проволоки (струна).

Для этих целей на краях столешницы установлены металлические гайки (стойки), в которые вкручиваются длинные болты с пружинами. К пружинам подключается и натягивается длинный кусок нихромовой проволоки (струна).

Чтобы избежать обрыва струны и для передачи напряжения, её концы подключаются через пружины. Таким образом, закручивая или откручивая болты, можно регулировать высоту резки пенопласта струной. Длина болтов, также подбирается с учётом того, какой толщины пенопласт потребуется резать на самодельном станке.

Какой нужен трансформатор для резки пенопласта струной

Поговорим о том, какой именно использовать трансформатор для резки пенопласта струной. Не всегда нужен именно понижающий трансформатор, поскольку все во многом зависит от того, из каких именно материалов выполнена струна.

Если это хромированная проволока, то её можно подключить и к 220 Вольтам. Однако работать с таким станком для резки пенопласта будет очень опасно, поэтому мы рекомендуем использовать именно понижающий трансформатор.

Для изготовления самодельного станка, которым будет осуществлять резка пенопласта, лучше всего использовать трансформатор с 220 на 24 Вольта и нихромовую проволоку диаметром 0,5-0,8 мм. Работать с таким напряжением намного безопасней.

Также всегда нужно помнить о том, что во время резки пенопласта струной выделяется большое количество вредного дыма. Соответственно, второе условие касательно безопасности при работе с устройством, это хорошо проветриваемое помещение.

Как резать пенопласт правильно, полезные советы

Мало взять и сделать станок для резки пенопласта своими руками, поскольку им ещё нужно уметь работать.

Вот несколько советов, которые позволят сделать это качественно и не испортить пенопласт:

- Резку пенопласта следует осуществлять не слишком быстро, и только тогда, когда струна достаточно разогрета. Если передвигать пенопласт по столешнице слишком быстро, то он начнёт крошиться. В то же время скорость резки не должна быть медленной, так как из-за этого могут оплавиться края пенопласта.

Здесь нужно потренироваться и выбрать оптимальную (среднюю) скорость резки.

Здесь нужно потренироваться и выбрать оптимальную (среднюю) скорость резки.

- Если вам нужно резать пенопласт, чтобы потом им утеплять стены дома, то, лучше всего приобретать более толстый материал. Дело в том, что толстый пенопласт менее востребован, поэтому он оказывается выгодней по цене. Из толстого пенопласта получится вырезать более тонкие листы для утепления стен, и, сэкономить при этом.

- Трансформатор для изготовления станка, можно взять из старого советского магнитофона «Маяк». Именно в нем установлен трансформатор понижающего типа, который способен выдавать 24 Вольта.

- Если приходится использовать станок для резки пенопласта там, где нет напряжения, то воспользуйтесь батарейками «Крона». Соедините три батарейки вместе, и станком можно будет резать пенопласт около 30 минут.

Таким образом, потратив несколько часов, можно собрать недорогой самодельный станок для резки пенопласта струной. Используя его легко вырезать красивые декоративные элементы, которые широко используются на сегодняшний день при осуществлении ремонтов.

Оценить статью и поделиться ссылкой:

Станки для фигурной резки пенопласта

Станки для фигурной резки пенопласта, с использованием современных, компьютеризированных технологий, позволяют создавать, практически, любые изделия самой сложной формы, быстро, аккуратно и относительно недорого. 3D фигурная резка пенопласта используется для создания: объемных букв, логотипов (3D логотипов), вывесок, графики, надписей для наружной и внутренней рекламы, реквизит магазинов и оформление витрин, выставочных стендов, ярмарочных киосков, элементов декора, декорации, например, для театра или кино, P.O.P. дисплеев для точек продаж, муляжей товарной продукции, тематических реквизитов, архитектурных масштабных моделей, изоляций труб, колонн, форм сборных железобетонных конструкций и т.д.

Сделайте свои идеи реальностью …

ПРИМЕНЕНИЕ СТАНКОВ

ЧПУ станки для фигурной резки пенопласта могут быть использованы для резки самых разнообразных изделий и могут вырезать практически всё что угодно из вспененного (EPS) или экструдированного (XPS) полистирола.

Некоторые из наиболее распространенных применений:Предел станков это ваше воображение!

Формы, изготовленные при помощи термической резки (метод горячей струны), не подвергаются температурному расширению, поэтому они не могут треснуть на морозе или деформироваться от жары.

- НАДПИСИ И 3D ЛОГО — Сколько раз вы сталкивались с проблемой создания сложных 3D-логотипов? И все известные методы, такие как резка пилой, ножом, фрезой казалось бы работают, но требуют последующей обработки материала, оставляют много пыли и мелкой стружки, и как следствие требуют дополнительных затрат. Наши ЧПУ станки выполнят такие работы легко, быстро и с чистой, готовой для дальнейшей покраски поверхностью.

- АРХИТЕКТУРНЫЕ ЭЛЕМЕНТЫ — Архитектурные элементы из пенополистирола, такие как: молдинги, наконечники, перила, замковые камни, шапки парапетов, балясины, лепнины, все больше и больше набирают популярность в дизайнерских мастерских и архитектурных студиях.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна.

В конечном виде элементы могут быть покрыты укрепляющей сеткой, грунтом или раствором и окрашены в необходимый цвет. Небольшой вес конструкций, легкий монтаж, точность изготовления и экологическая чистота делают архитектурные элементы из пенопласта незаменимой частью любого дизайна.

- ВНЕШНЯЯ ИЗОЛЯЦИЯ СТЕН — ЧПУ станок для резки пенопласта на строительной площадке? Почему бы и нет? Станки выполнены из алюминиевых профильных систем, что позволяет очень быстро и без особых усилий разобрать/собрать станок в любой мастерской или на строительной площадке. Это лучший способ изготовления внешней изоляции стен на месте, что приводит к экономии рабочего времени и высокому качеству термоизоляции, а так же повышает Ваш профессиональный уровень перед клиентом или заказчиком.

- ЯРМАРОЧНЫЕ, КИНО И ТЕАТРАЛЬНЫЕ ДЕКОРАЦИИ — Нет полезней способа при создании ярмарочных киосков, кино и театральных декораций чем ЧПУ термическое оборудование (метод резки горячей струной).

Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег.

Скорость, чистота и точность резки станков с ЧПУ управлением позволяет создавать каждую декорацию и сценографию в кротчайшие сроки и не тратя много денег.

ЧТО ТАКОЕ ЧПУ?

ЧПУ станок для фигурной резки пенопласта представляет собой компьютер-управляемое устройство (Числовое Программное Управление) для вырезки любых форм из вспененных или экструдированных пенополистиролов. Нагретая проволока (как правило это сплав Нихрома) перемещается по осям Y и X благодаря микро-шаговым двигателям (приводами), управляемых компьютеризованной системой. Это позволяет обеспечить безупречную точность, высокую скорость процессов обработки и неизменно отличное качество.

Точные механизмы и совершенное электронное управление движением, позволяют оператору вырезать любую форму, пока ее размеры соответствует размерам материала. Существует также возможность проектирования и резки нескольких различных проекций одной и той же формы, что приводит к очень привлекательным 3D фигурам. Поворотный стол позволяет вырезать, например, сферы, токарный станок незаменим в резке колонн, еще больше возможностей приходят с использованием устройства для фасонного инструмента (проволоки).

Существует также возможность проектирования и резки нескольких различных проекций одной и той же формы, что приводит к очень привлекательным 3D фигурам. Поворотный стол позволяет вырезать, например, сферы, токарный станок незаменим в резке колонн, еще больше возможностей приходят с использованием устройства для фасонного инструмента (проволоки).

СОФТ УПРАВЛЕНИЯ

Уникальное программное обеспечение, сделанное специально для наших ЧПУ станков для резки пенопласта, поставляется бесплатно со всеми P60, T-Series! и MW-Series! моделями. Софт имеет очень простой и понятный интерфейс, поэтому даже самый не опытные пользователь сможет легко и быстро научится использовать софт в считанные часы. Базовая версия насчитывает 11 языковых версий.

Основные характеристики:- Поддержка форматов:

— HPGL.plt (e.g. CorelDraw)

— dxf (e.g. AutoCad)

— RAW 3D (e.g. Rhinoceros 3D)

— EPS/AI (e.g. AdobeIllustrator)

— dxf 3D (e. g. AutoCad)

g. AutoCad) - Авто связь объектов и генерация путей.

- Настраиваемые параметры.

- Полный контроль аксессуаров: Поворотный стол и Токарный станок.

- Ручное управление всеми осями (X, Y и Z).

- Неограниченные материальные и экономичные параметры конфигураций.

- Авто остановка при обрыве; продолжение после замены проволоки.

- Передовой модуль дублирования.

- Моделирование процесса резки.

- Неограниченные бесплатные обновления.

- Наличие ПК

- Windows XP, Vista, 7, 8, 10

- Любые грфические программы с HPGL.plt или .dxf экспортом, например, Corel Draw, AutoCAD, и т.д.

- Свободный последовательный порт (USB)

ДОСТУПНЫЕ МОДЕЛИ

Мы предлагаем станки для фигурной резки пенопласта в 3 конфигурациях:

- P60-Series! = 1 режущая проволока, длина проволоки постоянна 60 см.

- T-Series! = 1 или 2 режущих проволоки, длина проволоки: 60, 130, 150, 250 или 300 см.

Огромный выбор дополнительных аксессуаров.

Огромный выбор дополнительных аксессуаров. - MW-Series! = 10 режущих проволок, длина проволоки: 130, 250 или 300 см

В P60-Series! длина проволоки всегда 60 см (Z ось). В двух других сериях («T» и «MW»), цифры после букв T или MW (например, T 1300, T 3000, MW 2500 и т.д.) = длина проволоки в мм (Z ось).

Оси:

- Длина проволоки = ширине машины = Z ось

- Высота машины = Y ось = у наших машин это всегда, примерно, 122-129 см

- Последний размер это X ось = длина машины (не путать с длиной проволоки = Z ось).

Z ось = ширина машины = длина режущей проволоки

X ось = длина машины

Y ось = высота машины

Станки для фигурной резки пенопласта выпускаются в 3-х различных длинах или 3 варианта оси X:

- Small (Малая) модель составляет 122 см длиной (X ось)

- Medium (Средняя) модель составляет 244 см длиной (X ось)

- Large (Большая) модель составляет 305 см длиной (X ось)

Примеры:

- P60 Small — длина проволоки/ширина машины = 60 см, длина машины = 122 см

- T1300 Medium – длина проволоки/ширина машины = 130 см, длина машины = 244 см

- T1500 Medium – длина проволоки/ширина машины = 150 см, длина машины = 244 см

- MW3000 Large –длина проволоки/ширина машины = 305 см, длина машины = 305 см

Если Вы не знаете какая модель будет отвечать вашим потребностям, или не уверены в своём выборе, пришлите нам запрос с информацией (требуемые размеры, количество режущих проволок и необходимость в дополнительном оборудовании), и мы прокомментируем Ваш выбор или порекомендуем Вам конкретную модель именно под Ваши нужды.

Аксессуары

В зависимости от применения, мы можем предложить ряд аксессуаров, которыми вы можете оснастить ваш ЧПУ станок для резки пенопласта. В списке ниже, представлена базовая информация о доступности и использовании дополнительных опций для различных моделей.

Поворотный столДоступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: последовательная резка (2.5 D) для нестандартных симметричных и не симметричных форм, сфер, колонн, резки под углом и т.д.

Токарный станокДоступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: круговая резка, все виды колонн, резьбы, канавки и т.д.

Устройство для Фасонной проволокиДоступность: станки серии «P60, «T-Series!» и «MW-Series!

Использование: все виды гравировки, точение, полые и симметричные формы и т. д.

д.

Доступность: станки серии «T-Series!»

Использование: 2 режущие проволоки позволяют вырезать по 2 идентичных изделия одновременно.

Пневматический натяжитель проволокиДоступность: станки серии «T-Series!» для 2.5 и 3.0- метровой ширины

Использование: взамен стандартного пружинного натяжителя для достижения более высоких скоростей и качества резки.

Проволока из титанового сплаваДоступность: станки серии «T-Series!» и «MW-Series! шириной от 1.3 метра и больше.

Использование: взамен стандартной проволоки NiCr для достижения более высоких скоростей и качества резки.

Независимое управление осями резкиДоступность: станки серии «T-Series!»

Использование: для резки любых конусообразных форм.

ГАЛЛЕРЕЯ

РЕЖУЩАЯ НИТЬ

При нагреве, температура режущей нихромовой проволоки, может достигать 300 — 500 градусов Цельсия. В зависимости от ширины станка для фигурной резки пенопласта (т.е. длины режущей проволоки) рекомендовано использовать нихромовую проволоку следующих диаметров: 0.15, 0.25, 0.45 и 0.55 мм. Станоки для фигурной резки пенопласта поставляются с бесплатной 100-ой граммовой катушкой режущей проволоки.

Мульти-проволочные станки для фигурной резки пенопласта MW-Series! и T-Series!, могут быть оснащенные пневматическими натяжителем проволоки или более сильными прижинными натяжителями, что позволит использовать проволоку более высокого качества из титанового сплава. Хотя проволока из титанового сплава немного дороже чем стандартная нихромовая проволока NiCr, периодичность ее замены реже (в среднем, она служит в 5-6 раз дольше, чем проволока NiCr) и она гораздо устойчивей к растяжениям при высоком нагреве, что приводит к более высокой скорости и улучшению качества резки. Проволока из Титанового сплава доступна, за дополнительную плату для всех MW-Series! и T-Series! станков шириной 1.3 метра и шире.

Проволока из Титанового сплава доступна, за дополнительную плату для всех MW-Series! и T-Series! станков шириной 1.3 метра и шире.

ВЫБОР ПЕНОПЛАСТА

Существуют два типа пенопласта, наилучшим образом подходящих для обработки станками для резки пенопласта с горячей проволокой:

Вспененный полистирол (EPS) пожалуй наиболее распространенный в повседневной жизни — эту белую пену можно увидеть в стаканчиках для горячих напитков, холодильниках, термоизоляции, упаковке и т.д. Пенопласт состоит на 98% из воздуха и на 2% из полистирола. Гранулы полистирола нагревают паром так, что они быстро расширяются (вспениваются) и образуют блок (в специальной форме) низкой плотности. Такой материал является не дорогим и легким,—обычно весом 15-30 кг на метр кубический. Вспененный полистирол не теряет свих свойств со временем и может быть полностью переработан, с последующим использованием вторично.

Экструдированный полистирол (XPS) имеет тот же химический состав что и вспененный, но производится по другой технологии, в результате полученная пена имеет меньшие воздушные карманы и более однородна. Часто бывает розового, голубого, зеленого цвета и т.д. Экструдированный полистирол идеально подходит для изготовления любых демонстрационных панелей.

Часто бывает розового, голубого, зеленого цвета и т.д. Экструдированный полистирол идеально подходит для изготовления любых демонстрационных панелей.

Есть несколько причин, по которым указанные выше материалы имеют столь широкое применение. Как правило, пенопласт это:

Дешевизна.

Малый вес.

Идеально подходит для наружных и, как в случае с материалом EPS, внутренних работ.

Возможность нанесения различных покрытий (краски на водной основе, цементные покрытия, металические покрытия и т.д.).

Длительное использование — если покрытия нанесены должным образом, эксплуатация может длиться десятилетиями.

ГАРАНТИЯ

Все ЧПУ станки для фигурной резки пенопласта поставляются с «неограниченной» 5-летней гарантией.

- Гарантия распространяется на все электронные и механические детали, а также на программное обеспечение.

- Единственное, на что не распространяется гарантия, это режущая проволока.

- Все запасные части представлены на EXW (ex-works) основе.

- Большинство запасных частей отправляются клиентам в тот же день (или на следующий день), когда подтверждается гарантийный случай.

Для более подробной информации, пожалуйста, свяжитесь с нами!

ОТПРАВИТЬ ЗАПРОС

ОТПРАВИТЬ ЗАПРОС

ДОСТАВКА ОБОРУДОВАНИЯ

ДОСТАВКА ОБОРУДОВАНИЯ

Мы осуществляем продажу и доставку ЧПУ оборудования по всему миру!

Каждый станок для фигурной резки пенопласта расценивается как отдельный проект и в зависимости от комплектации станка его производство, сборка может занять от 3 до 6 недель. Для более подробной информации, свяжитесь с нами!

Мы базируемся в Эстонии, в городе Таллинн и основной наш склад так же находится в Таллинне по улице Петербури тээ 65 (Петербургское шоссе 65). ЧПУ станки для фигурной резки пенопласта мы отправляем по всему миру. Сроки доставки варьируются от страны к стране, они также зависят от того, насколько эффективно работают Ваши местные курьерские и почтовые организации. Тем не менее, приблизительная оценка 2-16 рабочих дней для стран Европы. Начиная от 7 рабочих дней доставка в страны СНГ. Обращаем Ваше внимание на то, что стоимость доставки рассчитывается отдельно для каждого конкретного заказа и зависит от направления и способа доставки.

ЧПУ станки для фигурной резки пенопласта мы отправляем по всему миру. Сроки доставки варьируются от страны к стране, они также зависят от того, насколько эффективно работают Ваши местные курьерские и почтовые организации. Тем не менее, приблизительная оценка 2-16 рабочих дней для стран Европы. Начиная от 7 рабочих дней доставка в страны СНГ. Обращаем Ваше внимание на то, что стоимость доставки рассчитывается отдельно для каждого конкретного заказа и зависит от направления и способа доставки.

Пользуемся услугами следующих транспортных компаний: DHL, UPS, DPD, Omniva и Itella Logistics,

“Your specialist for insulation cutting systems!”

Станки для резки пенопласта сделать самому своими руками

Пенопласт используется сегодня во многих отраслях строительства и промышленности. С его помощью можно обустроить тепло- и гидроизоляцию, сформировать декоративные покрытия, багеты, а также многое другое. В качестве единственной проблемы, которая возникает при работе с данным материалом, выступает необходимость правильного раскроя. Станки для резки пенопласта можно приобрести в магазине, но гораздо дешевле будет выполнить такое оборудование самостоятельно.