Для устранения крупнозернистой структуры стали используют – Для устранения крупнозернистой структуры стали проводят …

alexxlab | 28.01.2020 | 0 | Разное

Крупнозернистость :: Дефекты стали

Описание. Для каждой марки стали нормальная структура характеризуется определенной (небольшой) величиной зерна. При образовании грубого зерна размер его во всем объеме или в отдельных участках существенно превышает эту величину. Поверхность разрушения имеет вид грубозернистого блестящего (кристаллического) излома. В микроструктуре при соответствующем увеличении наряду с мелкими зернами наблюдается большое число крупных зерен. Кроме того, после закалки можно обнаружить крупнокристаллическую структуру мартенсита (крупные иглы), а после улучшения — неравномерную структуру. Крупнозернистая исходная структура перед закалкой. Устранение. Повторная нормализация и, например для поковок, повторная ковка при оптимальной температуре начала деформации и при возможно более низкой температуре конца ее; последующее использование поковок для изготовления изделий других размеров. В некоторых случаях возможно применение значительной холодной деформации (большое уменьшение поперечного сечения) с последующей правильно выбранной термической обработкой (например, в случае изготовления холоднокатаных и холоднотянутых труб). При очень крупнозернистой исходной структуре, например в крупных поковках, после однократной нормализации зерно остается еще слишком крупным, и поэтому необходимо предусмотреть повторную или многократную нормализацию (перекристаллизацию) с целью измельчения зерна. Если одновременно с крупнозернистостыо наблюдается пережог, то устранение дефекта невозможно; изделие бракуется.Источник: Атлас дефектов стали. Пер. с нем. М. “Металлургия”, 1979.

markmet.ru7.6. Способы поверхностного упрочнения сталей

Многие детали машин работают в условиях повышенного износа, циклических и динамических нагрузок (валы, шестерни и др.). Их поверхность должна иметь высокую твёрдость и износостойкость, а сердцевина – сохранять вязкость и воспринимать ударные нагрузки. Для повышения твердости, износостойкости и предела выносливости поверхностного слоя изделий применяют методы поверхностного упрочнения стали: поверхностную закалку и химико-термическую обработку (цементацию, азотирование и др.).

7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка твч)

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм.

Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск.

Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется структура мартенсита отпуска с твердостью до 60 HRC, что на 3…5 единиц больше, чем при печном нагреве. Сердцевина остается незакаленной, для обеспечения ее вязкости проводят предварительную термообработку: улучшение (структура – сорбит зернистый) или нормализацию (структура сорбит пластинчатый+феррит).

Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

7.6.2. Цементация

Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации – повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины.

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%h3+40%N2, с добавкой 5% Ch5). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1%С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+ЦII), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160-200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия – МОТП+АОСТ+ЦII с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит(перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

studfiles.net

Образование – крупнозернистая структура – Большая Энциклопедия Нефти и Газа, статья, страница 1

Образование – крупнозернистая структура

Cтраница 1

Образование крупнозернистой структуры при критической степени деформации объясняется следующим образом. При слабой ( критической) деформации создаются новые места контакта между соседними зернами, что при отсутствии или наличии малого числа центров роста обеспечивает получение крупного зерна. Кроме того, при небольшой деформации наряду со сравнительно сильно деформированными отдельными зернами имеется много слабо деформированных зерен. [1]

Вследствие образования крупнозернистой структуры несколько снижаются прочностные-свойства, термоусталость, ударная вязкость, повышается склонность к хрупкому разрушению. [2]

Для предотвращения образования крупнозернистой структуры металла шва рекомендуют: сварку производить на ограниченной погонной энергии, в металл шва вводить модификаторы ( Ti, Al, Mo), измельчающие структуру, при многопроходной сварке последующие слои накладывать после полного охлаждения предыдущих. [4]

Поэтому для предотвращения образования крупнозернистой структуры следует избегать этих деформаций за один нагрев. [5]

Перегрев приводит к образованию крупнозернистой структуры, оксидных и сульфидных выделений по границам зерен в стали. [6]

В целях сокращения зоны образования крупнозернистой структуры процесс сварки следует вести возможно быстрее и применять медные планки под кромки для отвода тепла. Газовая сварка хромистых сталей должна применяться в исключительных случаях. При сварке следует – пользоваться строго нормальным пламенем; избыток ацетилена, повышая содержание углерода, увеличивает твердость и уменьшает вязкость шва; избыток кислорода способствует выгоранию легирующих элементов. Метод сварки применять только левый. Пламя горелки не должно быть направлено на сварочную ванну. При газовой сварке следует применять флюс. [7]

Пережог приводит не только к образованию крупнозернистой структуры, но и к окислению по границам зерен, что в дальнейшем может способствовать разрушению изделия. [8]

При нагреве медь склонна к образованию крупнозернистой структуры в шве и околошовной зоне, что снижает механические свойства сварного соединения. Наличие в меди примесей серы, сурьмы, висмута, мышьяка и свинца даже в небольших количествах ухудшает ее свариваемость. [9]

Перекристаллизация в условиях роста температур приводит к образованию более крупнозернистых структур. [10]

В соседних участках затрудненной деформации создаются условия для образования крупнозернистой структуры. [11]

Длительное пребывание стали при высоких температурах приводит к образованию крупнозернистой структуры перегрева. В такой стали избыточный феррит или цементит выделяется по границам зерна в виде грубой сетки или длинных пластин ( игл), перерезающих перлитные зерна. Структура перегрева является дефектной, так как сталь в таком состоянии резко охрупчивается, особенно при ударном нагружении. Восстановление пластичности стали и исправление структуры перегрева возможно путем повторного отжига II рода ( нормализации) при температурах немного выше Лез и Аст) и укороченных выдержках. [12]

При слишком высоких температурах отжига и чрезмерно длительных выдержках происходит образование крупнозернистой структуры, называемой структурой перегрева. Перегрев стали возможен при нагреве слитков или заготовок для горячей деформации. [13]

Металл третьего участка подвергается отжигу с перегревом, что приводит к образованию крупнозернистой структуры. [14]

Чрезмерный перегрев алюминиевых сплавов вредно влияет на структуру и прочность алюминиевых сплавов, вызывая образование крупнозернистой структуры и мелких пор, подобных булавочным уколам. [15]

Страницы: 1 2 3 4

Крупнозернистая структура – Большая Энциклопедия Нефти и Газа, статья, страница 1

Крупнозернистая структура

Cтраница 1

Крупнозернистая структура вокруг дефекта сплавления свидетельствует о слишком длительном нагреве. [1]

Крупнозернистая структура, соответствующая критической степени деформации, обладает низкими, неравномерными механическими свойствами. Она может привести к резкому снижению конструкционной прочности и катастрофическим авариям. [3]

Крупнозернистая структура слитков, уменьшая величину поверхности границ на единицу объема, служит причиной высокой концентрации примесей по границам, что приводит к охрупчиванию литого металла. [4]

Крупнозернистая структура слитков молибдена и вольфрама, полученных электроннолучевым способом, в значительной степени затрудняет их деформируемость. В связи с этим проблема измельчения зерна литого металла приобретает большое значение. Из слитка вольфрама диаметром 89 мм, весом 7 5 кг было получено ковкой выхлопное сопло диаметром 203 ям, а из слитка молибдена диаметром 140 мм и весом 13 кг отковано кольцо диаметром 406 мм и толщиной 39 мм. [5]

Крупнозернистая структура, как мы хорошо знаем, характеризуется низкими механическими свойствами. [6]

Крупнозернистая структура появляется при нагреве выше заданной температуры, завышенном времени выдержки. [8]

Крупнозернистая структура приводит к образованию на штампованных изделиях шероховатой поверхности. [10]

Крупнозернистая структура после литья и различных видов обработки металлов давлением может быть устранена также при нормализации сталей, которая вызывает полную фазовую перекристаллизацию. [11]

Крупнозернистая структура приводит к образованию на штампованных изделиях шероховатой поверхности. [13]

Крупнозернистая структура стали вызывает значительное падение свойств вязкости: изделия, подвергаемые динами ческим нагрузкам, должны иметь мелкозернистую структуру. Однако мелкозернистые стали несколько хуже обрабатываются резанием и отличаются срав нительно меньшей прокаливяемостыо. [14]

Крупнозернистая структура металла шва, ориентированная по краям и равноосная в середине. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

4.2. Термическая обработка углеродистых сталей

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а следовательно, и свойства является термическая обработка.

Основными видами термической обработки углеродистых сталей являются: отжиг, нормализации и закалка с отпуском.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств.

Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежит стремление системы к минимуму свободной энергии.

Режимы термической обработки назначают в соответствии с диаграммой состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных топливных или электрических печах, в соляных ваннах или ваннах с расплавленным металлом.

С точки зрения повышения производительности термической операции, ее надо проводить с максимальной скоростью нагрева. Кроме того, быстрый нагрев уменьшает образование окалины, замедляет обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать, что перепад температур по сечению ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление заготовки или образование трещин.

Отжиг – подготовительная термическая обработка отливок и поковок, производимая с целями: 1) измельчение зерна и уменьшение структурной неоднородности; 2) снятие внутренних напряжений; 3) повышение пластичности; 4) улучшение обрабатываемости резанием (снижение твердости).

В зависимости от температуры нагрева различают следующие виды отжига.

Полный отжиг применяется для доэвтектоидных и заэвтектоидных сталей. Он заключается в нагреве стали на 30-50 °С выше линии GS (см. рис. 22), выдержки при этой температуре и медленном охлаждении.

Подлежащие отжигу заготовки загружаются в печь, разогретую до рабочей температуры. Время выдержки при этой температуре зависит от химического состава стали, формы и размеров заготовки. Ориентировочно время нагрева и выдержки определяется как 0,5-1,0 ч на каждые 25 мм диаметра или минимальной ширины заготовки.

Скорость охлаждения при отжиге должна быть такова, чтобы обеспечить распад аустенита и превращение его в перлит. Для этого легированные стали охлаждают со скоростью 70-100 °С/ч, а углеродистые – со скоростью 150-200 °С/ч. После распада аустенита, то есть от температур порядка 600-500 °С охлаждение можно проводить не в печи, а на воздухе (для снижения энергозатрат).

В результате полного отжига доэвтектоидные стали приобретают мелкую ферритно-перлитную, а заэвтектоидные – перлитную структуры.

Неполный отжиг применяют для заэвтектоидных сталей. Он заключается в нагреве стали на 10-30 °С выше линии PSK, выдержке при этой температуре и медленном охлаждении в печи со скоростью 20-60 °С/ч до температуры 650-700 °С. Дальнейшее охлаждение ведется на воздухе.

В результате неполного отжига заэвтектоидные стали приобретают структуру зернистого перлита. При закалке стали с такой структурой менее склонны к образованию трещин и деформации.

Нормализация (нормализованный отжиг) проводится с целью:

– устранения крупнозернистой структуры (то есть для измельчения зерна) заготовок после литья, ковки, штамповки и прокатки;

– улучшения обрабатываемости резанием;

– подготовки структуры металла к последующей окончательной термообработке: закалке и отпуску;

– иногда и как окончательная термообработка, формирующая структуру и свойства стали.

При нормализации детали нагревают на 50 °С выше линии GS (для доэвтектоидных) или линии SE (для заэвтектоидных) сталей, непродолжительное время (несколько минут) выдерживают при этой температуре и охлаждают на спокойном воздухе.

В результате формируется мелкодисперсная структура перлита, что повышает прочность и твердость стали по сравнению с отожженной. Нормализация более экономична по сравнению с отжигом, поскольку время выдержки меньше и охлаждение ведется на воздухе, а не в печи.

Закалка – термическая обработка, направленная на получение требуемой твёрдости конструкционного материала.

Для сталей в зависимости от температуры нагрева различают полную и неполную закалку.

Полная закалка заключается в нагреве доэвтектоидной стали на 30-50 °С выше линии GS, выдержке при этой температуре и быстром охлаждении.

Нагрев под закалку проводят в печах различной конструкции: с электрическим или газовым обогревом в расплавах свинца, стекла и солей; в муфельных печах; в установках с индукционным нагревом токами высокой частоты (ТВЧ) или лазерными лучами, а также другими способами.

Время выдержки в печи определяется так же, как и при отжиге.

Быстрое охлаждение достигается использованием охлаждающих сред: воды, растворов солей и щелочей, минеральных масел.

При прогреве заготовки по всему сечению получается объёмная закалка, в результате которой структура и твердость материала по всему сечению изделия получаются одинаковыми.

Структура стали после полной закалки состоит из мелкоигольчатого мартенсита и небольшого количества остаточного аустенита.

Мартенсит – твердый раствор углерода в α-железе. Мартенсит имеет структуру, состоящую из очень мелких пластин – игол. Мартенсит образуется из аустенита в результате его быстрого охлаждения. Он обладает высокой твердостью (55…65HRC).

Сталь, закалённая на мартенсит, находится в сильно напряжённом состоянии, отличается высокой хрупкостью и поэтому не пригодна для практического использования.

Неполная закалка применяется для заэвтектоидных сталей и заключается в нагреве стали до температуры на 35-60 °С выше линии PSK и последующем резком охлаждении.

Окончательно структура и свойства стали формируется в процессе отпуска.

Отпуск – окончательная операция термообработки закаленных на мартенсит сталей. Она заключается в нагреве закалённой стали до температуры ниже линии PSK, выдержке при температуре и последующем охлаждении с определенной скоростью.

Цель отпуска – уменьшение внутренних напряжений и снижение хрупкости закаленной стали.

Механические свойства закаленной и отпущенной стали связаны с её твердостью. Поэтому в качестве режима отпуска задается требуемая твердость. Нужную твердость можно получить, варьируя температуру и время отпуска. Время отпуска обычно не превышает 1,5-3 часов. Зная состав стали, требуемую твердость и задав время отпуска по специальным таблицам, определяют его температуру.

Различают три вида отпуска.

Низкий отпуск (120-250 °С) применяют для изделий, от которых требуется высокая твердость и износостойкость (например, режущий и измерительный инструмент). Цель – уменьшение остаточных напряжений после закалки. Структура стали – мартенсит отпуска и остаточный аустенит.

Средний отпуск (350-450 °С) проводится при необходимости сочетания высокой прочности с упругостью и достаточной вязкостью материала изделий (рессоры, торсионы, пружины). Структура стали – троостит отпуска.

Высокий отпуск (450-680 °С) широко применяют для изделий, которые должны обладать и достаточной прочностью, и хорошей сопротивляемостью ударным нагрузкам (валы, шатуны и так далее). Структура стали – сорбит отпуска.

В машиностроении часто требуется получить изделие, вязкое внутри, но твёрдое и износостойкое снаружи. Для этого используют высокочастотные индукторы, обеспечивающие прогрев детали на заданную, обычно небольшую (до 1-1,5 мм) глубину. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева. Закалка ТВЧ называется поверхностной.

Поверхностная закалка проводится с целью упрочнения поверхности стальной детали. В результате такой закалки увеличивается твердость поверхностного слоя детали с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Различие заключается в методах нагрева деталей.

Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Структура поверхностного слоя после закалки состоит из мартенсита, мартенсита и феррита. Глубина закаленного слоя может достигать 2-4 мм, твердость 50…56 HRC.

Метод применяется для закалки крупных изделий, имеющих сложную поверхность (коленчатые валы, косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется как в массовом, так и в единичном производстве, а также при ремонтных работах.

При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, а мелких деталей – наоборот.

Недостаток метода – невысокая производительность и сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

Закалка токами высокой частоты основана на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Обычно используются машинные генераторы с частотой 50-15000 Гц и генераторы с частотой больше 106 Гц. Глубина закаленного слоя – до 2 мм.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо соблюдать постоянство зазора между индуктором и поверхностью изделия.

Схема технологического процесса закалки ТВЧ представлена на рис. 23.

Рис. 23. Схема технологического процесса закалки ТВЧ

После нагрева в течение 3-5 секунд деталь 1 быстро перемещается из индуктора 2 в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве ТВЧ должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2-4 единицы по шкале HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150-200 oС (самоотпуск).

Наиболее целесообразно использовать закалку ТВЧ для изделий из сталей с массовой долей углерода более 0,4 %.

Преимущества метода:

– большая экономичность, нет необходимости нагревать все изделие;

– обеспечение более высоких механических свойств материала;

– отсутствие обезуглероживания и окисления поверхности детали;

– снижение брака по короблению и образованию закалочных трещин;

– возможность автоматизации процесса;

– использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые без ухудшения механических свойств;

– возможность проводить закалку лишь отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов, поэтому его целесообразно использовать в серийном и массовом производстве.

Также к процессам термической обработки относится старение, которое проводится для ответственных деталей требующих высокую стабильность формы в процессе эксплуатации, в основном – конструктивных элементов станочного оборудования. Старение применяется к материалам, подвергнутым закалке без полиморфного превращения.

Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость и уменьшается пластичность. Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах: тонкопластинчатой (дискообразной), равноосной (сферической или кубической), игольчатой.

Форма выделений определяется конкурирующими факторами: поверхностной энергией и энергией упругой деформации, стремящимися к минимуму.

Поверхностная энергия минимальна для равноосных выделений. Энергия упругих искажений минимальна для выделений в виде тонких пластин.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественное старение – самопроизвольное повышение прочности и уменьшение пластичности закаленной детали, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс.

Искусственное старение – повышение прочности в процессе выдержки детали при повышенных температурах.

Предел прочности, предел текучести и твердость стали с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания)

При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Деформационное старение – деталь из закаленной стали, имеющей структуру пересыщенного твердого раствора, подвергается пластической деформации, при этом протекают процессы старения.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе: процессы, подготавливающие выделение, и сами процессы выделения.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном материале совершаются подготовительные процессы, когда сохраняется высокая пластичность. Это позволяет проводить холодную деформацию после закалки.

Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением.

После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а также многих жаропрочных сплавов.

Обработка стали холодом. Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0 oС. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, который снижает твердость изделия, а также ухудшает магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до температуры ниже температуры превращения Мк (минус 80 oС). Обычно для этого используют сухой лед.

Такая обработка называется обработкой стали холодом.

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет от 1 до 4 единиц по шкале HRC.

После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

studfiles.net

№ п/п | ТЗ |

Выберите один вариант ответа | |

структура, представляющая собой пересыщенный твердый раствор углерода в α–железе, это… А) аустенит В) мартенсит С) феррит D) цементит | |

термическая обработка стали, состоящая в нагреве ее до аустенитного состояния, выдержке и последующем быстром охлаждении, это… А) отжиг В) полная закалка С) неполная закалка D) нормализация | |

температура, с которой проводят закалку углеродистых заэвтектоидных сталей, … А) на 30…50 °С выше Ат В) на 30…50 °С ниже линии ECF диаграммы Fe–C С) на 30…50 °С выше эвтектической температуры D) на 30…50 °С выше А1 | |

температура закалки стали 50 составляет… А) 600…620 °С В) 810…830 °С С) 740…760 °С D) 1030…1050 °С | |

температура закалки стали У12 составляет… А) 760…780 °С В) 600…620 °С. С) 1030…1050 °С D) 820…840 °С | |

закаливаемость – это… А) глубина проникновения закаленной зоны В) процесс образования мартенсита С) способность металла быстро прогреваться на всю глубину D) способность металла повышать твердость при закалке | |

термическая обработка, состоящая в нагреве закалённой стали ниже А1, выдержке и последующем охлаждении на воздухе, это… А) отжиг В) закалка С) отпуск D) нормализация | |

вид отпуска, при котором закаленное изделие приобретает наибольшую пластичность, это… А) низкий отпуск В) высокий отпуск С) пластичность стали является ее природной характеристикой и не зависит от вида отпуска. D) средний отпуск | |

термическая обработка, состоящая из закалки и высокого отпуска, это… А) нормализация В) улучшение С) сфероидизация D) полная закалка | |

термическая обработка стали, состоящая в нагреве ее до аустенитного состояния, выдержке и последующем охлаждении вместе с печью, это… А) неполный отжиг В) полный отжиг С) рекристаллизационный отжиг D) низкий отжиг | |

термическая обработка стали, состоящая в нагреве ее до аустенитного состояния и последующего охлаждения на спокойном воздухе, это… А) истинная закалка В) улучшение С) неполный отжиг D) нормализация | |

Изделие, для которого рекомендованы закалка и средний отпуск, это… А) сверло В) метчик С) вал D) пружина | |

Изделие, для которого рекомендованы закалка и низкий отпуск, – это… А) сверло В) рессора С) вал D) пружина | |

Изделие, для которого рекомендованы закалка и высокий отпуск, – это… А) сверло В) рессора С) вал D) пружина | |

Операции термообработки вновь изготовленной шпильки головки блока – это… А) высокий отпуск В) закалка С) отжиг D) закалка и высокий отпуск | |

сталь, которая не упрочняется при закалке, – это… А) 20 В) 45 С) 65 D) У12 | |

75. кристаллическая решетка, которую имеет мартенсит, … А) кубическая В) ГПУ С) тетрагональная D) ГЦК | |

77. критическАЯ скорость охлаждения при закалке – это… А) максимальная скорость охлаждения, при которой еще протекает распад аустенита на структуры перлитного типа В) минимальная скорость охлаждения, необходимая для получения мартенситной структуры С) минимальная скорость охлаждения, необходимая для фиксации аустенитной структуры D) минимальная скорость охлаждения, необходимая для закалки изделия по всему сечению | |

линия диаграммы состояния железо-углерод, на которой расположены критические точки Am, это… А) PSK B) SE C) ECF D) GS | |

линия диаграммы состояния железо-углерод, на которой расположены критические точки A3, это… А) PSK B) SE C) ECF D) GS | |

линия диаграммы состояния железо-углерод, на которой расположены критические точки A1, это… А) PSK B) SE C) ECF D) GS | |

структурный состав, который приобретает доэвтектоидная сталь после закалки от температуры выше Ас1, но ниже Ас3, – это… А) мартенсит + вторичный цементит В) мартенсит + феррит С) феррит + перлит D) перлит + вторичный цементит | |

фактор, не позволяющий применять неполную закалку для доэвтектоидных сталей (в отличие от заэвтектоидных), – это… А) образуется мартенсит с малой степенью пересыщения углеродом B) образуются структуры немартенситного типа (сорбит, троостит) С) изделие прокаливается на недостаточную глубину D) в структуре, наряду с мартенситом, остаются включения феррита | |

влияние температуры отпуска НА твердость изделий из углеродистой стали – это… А) влияние температуры отпуска на твердость неоднозначно В) чем выше температура нагрева, тем выше твердость С) чем выше температура нагрева, тем ниже твердость D) твердость не зависит от температуры отпуска | |

улучшение стали – это… A) закалка на мартенсит и последующий высокий отпуск на сорбит B) отжиг на перлит C) закалка на троостит D) закалка на мартенсит и низкий отпуск | |

структура заэвтектоидной стали после полного отжига – это… A) пластинчатый перлит B) цементит + перлит C) феррит + перлит D) мартенсит | |

Структура, в которую превращается аустенит при охлаждении эвтектоидной стали со скоростью выше критической, это… A) бейнит B) сорбит C) перлит D) мартенсит | |

операция термической обработки, которую проводят для уменьшения количества остаточного аустенита в углеродистых сталях после закалки, это… A) гомогенизирующий отжиг B) обработка холодом C) низкий отпуск D) высокий отпуск | |

операция термической обработки, которую используют для устранения крупнозернистой структуры стали, это… A) нормализация B) гомогенизирующий отжиг C) улучшение D) закалка | |

фактор, который влияет на закаливаемость стали, это… A) степень раскисления B) содержание примесей C) содержание углерода D) содержание легирующих примесей | |

структура, в которую превращается мартенсит при среднем отпуске углеродистых сталей, это… A) сорбит отпуска B) перлит отпуска C) мартенсит отпуска D) троостит отпуска | |

температуры, при которых проводят неполный отжиг заэвтектоидных сталей, это… A) 750 0С…7800С B) 6600С…680 0С C) 160 0С…180 0С D) 11000С…12000С | |

операция термической обработки, которую используют для получения зернистого перлита в структуре заэвтектодных сталей, это… A) неполный отжиг B) нормализация C) полный отжиг D) гомогенизирующий отжиг | |

критическая скорость охлаждения при закалке – это … A) максимальная скорость охлаждения, при которой аустенит еще распадается на структуры перлитного типа B) минимальная скорость охлаждения, необходимая для получения трооститной структуры C) минимальная скорость охлаждения, необходимая для получения мартенситной структуры D) минимальная скорость охлаждения, необходимая для фиксации аустенитной структуры | |

феррито-цементитная смесь, которая обладает наибольшей твердостью, это… A) сорбит B) зернистый перлит C) пластинчатый перлит D) троостит | |

Выберите два варианта ответа: цель рекристаллизационного отжига сталей – это: A) снятие остаточных напряжений B) устранение крупнозернистой структуры C) устранение наклепа после холодной пластической деформации D) уменьшение ликвации | |

установите соответствие вида отпуска температуре нагрева: Вид отпуска: Температура нагрева: 1) Низкий A) 150…200 ОС 2) Средний B) 300…400 ОС С) 500…600 ОС 1 – ____; 2 – _____. | |

установите соответствие вида отпуска температуре нагрева: Вид отпуска: Температура нагрева: 1) Низкий A) 150…200 ОС 2) Высокий B) 300…400 ОС С) 500…600 ОС 1 – ____; 2 – _____. | |

установите соответствие вида отпуска температуре нагрева: Вид отпуска: Температура нагрева: 1) Высокий A) 150…200 ОС 2) Средний B) 300…400 ОС С) 500…600 ОС 1 – ____; 2 – _____. | |

дополните: Структура, представляющая собой пересыщенный твердый раствор углерода в α–железе, называется ____________________. | |

дополните: Термическая обработка, состоящая в нагреве закалённой стали ниже А1, выдержке и последующем охлаждении на воздухе, называется __________________________. | |

дополните: Термическая обработка, состоящая из закалки и высокого отпуска, называется _______________________. | |

дополните: Термическая обработка стали, состоящая в нагреве ее до аустенитного состояния и последующего охлаждения на спокойном воздухе, называется _______________________. | |

Установите правильную последовательность Укажите структуры в порядке убывания их твердости: A) феррит B) мартенсит C) сорбит D) троостит | |

конечная цель цементации стали – это… А) создание мелкозернистой структуры сердцевины В) повышение содержания углерода в стали C) получение в изделии твердого поверхностного слоя при сохранении вязкой сердцевины D) увеличение пластичности поверхностного слоя | |

обработка, состоящая в насыщении поверхности стали одновременно азотом и углеродом, это… А) азотирование В) улучшение С) цианирование (нитроцементация) D) модифицирование | |

стали, которые подвергаются цементации, это… А) высокоуглеродистые (более 0,7 % С) В) высоколегированные C) низкоуглеродистые (0,1 … 0,25 % С) D) среднеуглеродистые (0,3 … 0,5 % С) | |

обработка, которая применяется для упрочнения вала, изготовленного из стали 18хгт, это… А) объемная закалка В) цементация, закалка, низкий отпуск С) закалка токами высокой частоты D) ступенчатая закалка | |

стали, которые подвергаются цементации, – это… А) 40ХН3МА, 30ХГСА В) Х12М1, У10 С) 15ХФ, 20 D) 65, ШХ15 | |

стали, которые подвергаются азотированию, – это… А) 40ХН3МА, 30ХГСА В) Х12М1, У10 С) 15ХФ, 20 D) 65, ШХ15 | |

обработка, состоящая в насыщении поверхности стали азотом, это… А) азотирование В) улучшение С) цианирование (нитроцементация) D) модифицирование | |

обработка, состоящая в насыщении поверхности стали углеродом, это… А) азотирование В) улучшение С) цианирование (нитроцементация) D) цементация | |

обработка, состоящая в насыщении поверхности стали алюминием, это… А) алитирование В) хромирование С) борирование D) силицирование | |

обработка, состоящая в насыщении поверхности стали кремнием, это… А) алитирование В) хромирование С) борирование D) силицирование | |

карбюризатор – это… А) вещество, служащее источником углерода при цементации В) карбид легирующих элементов С) устройство для получения топливовоздушной среды D) металлический ящик с науглераживающим веществом | |

химико-термическая обработка металлов – это… A) обработка поверхности металла химически активными веществами с целью удаления с поверхности оксидных пленок B) корректировка химического состава стали в процессе выплавки путем введения в расплав легирующих элементов C) обработка, проводимая для повышения механических свойств D) термическая обработка металлов в химически активной среде, изменяющая состав и свойства поверхностного слоя изделия | |

Операции, которые проводят после цементации детали, это… A) закалка и низкий отпуск B) закалка и высокий отпуск C) нормализация и отжиг D) дополнительная термообработка | |

цель азотирования – это… A) получение мелкозернистой структуры сердцевины B) увеличение пластичности поверхностного слоя C) повышение окалиностойкости D) повышение твердости, износостойкости, коррозионной стойкости поверхностного слоя | |

дополните: Процесс насыщения поверхностного слоя стали азотом называется _________________________. | |

дополните: Процесс насыщения поверхностного слоя стали углеродом называется _________________________. | |

дополните: Поверхностное насыщение стали кремнием называется _________________________. | |

дополните: Поверхностное насыщение стали хромом называется _________________________. | |

дополните: Поверхностное насыщение стали алюминием называется _________________________. | |

дополните: Поверхностное насыщение стали бором называется _________________________. | |

Последовательность операций при цементации деталей:

| |

Последовательность операций при азотировании деталей: A) механическая обработка для получения окончательного размера B) азотирование C) защита участков, на подлежащих азотированию D) доводка деталей E) предварительная термическая обработка | |

studfiles.net

Сталь крупнозернистая – Энциклопедия по машиностроению XXL

Сталь мелкозернистая Сталь крупнозернистая [c.716]Исследованием микроструктуры можно установить следующие дефекты сварки микропоры, микротрещины, раковины, шлаковые включения и прослойки, непровары между наплавленным и основным металлом, выделение карбидов (в аустенитных сталях), крупнозернистость, выгорание отдельных элементов и т. п. [c.567]

Нафталиновый излом в быстрорежущей стали. Крупнозернистая структура. Крупнокристаллический излом с блёстками Окончание ковки или прокатки при температуре выше 1100° С или вторичная закалка без предварительного отжига Предупреждение дефекта окончание ковки или прокатки при температуре ниже 1100° С отжиг перед вторичной закалкой. Исправление дефекта перековка на новый профиль [c.577]

Для получения необходимых свойств детали после цементации обязательно подвергают термической обработке. Обычно после цементации структура стали крупнозернистая, что связано с выдержкой при высокой температуре. Для таких деталей проводятся двойная закалка и отпуск. [c.70]

Литая сталь крупнозернистая аустенитная структура с выделениями карбидов преимуш,ественно в вершинах зерен. 100 1, (16) табл. 2.4. [c.60]

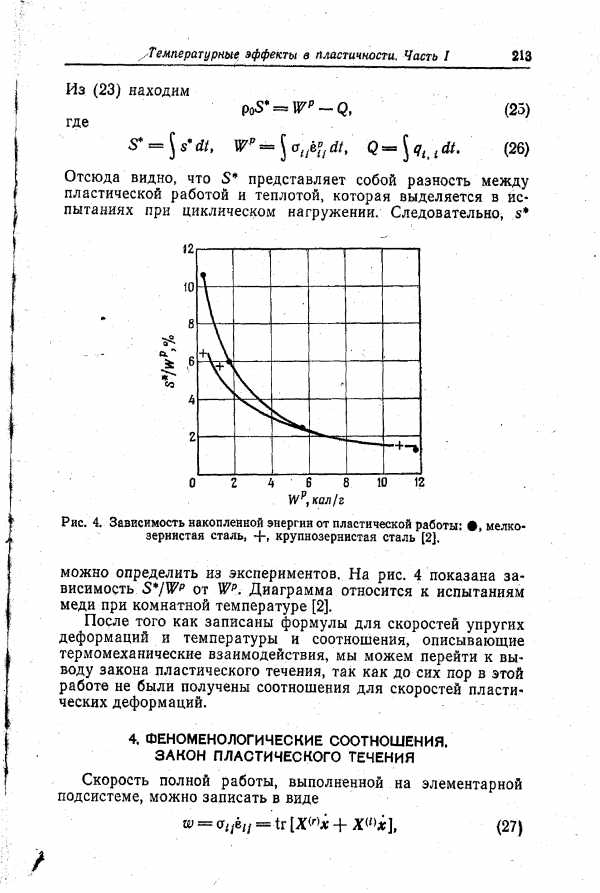

| Рис. 4. Зависимость накопленной энергии от пластической работы , мелкозернистая сталь, +, крупнозернистая сталь [2]. |  |

Пороки микроструктуры стали. Крупнозернистость (фиг. 52, а) понижает прочность стали, особенно при действии ударной нагрузки. [c.93]

Нормализация существенно изменяет микростроение прессованной стали. Крупнозернистая структура с неблагоприятным расположением избыточной фазы переходит по всему сечению в мелкозернистую с величиной зерна 6—8 балла. Не наблюдается выделения избыточной фазы по границам зерен. [c.128]

Основное требование к структуре стали, подлежащей закалке, 9 0 — ее однородность и мелкозернистость. Если исходная структура стали крупнозернистая, то при закалке, как правило, получается неравномерная твердость, более сильное коробление и даже трещины. В предыдущем параграфе было приведено два примера, когда причиной закалочных трещин была неудовлетворительная исходная структура стали. Сталь перед закалкой должна быть мелкозернистой. [c.123]

Нержавеющие хромистые стали хорошо свариваются. Однако ферритные нержавеющие стали при этом обладают одним существенным недостатком, а именно, возникающей при перегреве крупнозернистостью, которая не устраняется последующей термической обработкой из-за отсутствия фазовых превращений в этих сталях. Крупнозернистость вызывает повышенную хрупкость. Введение титана и азота в ферритные нержавеющие стали оказывает сдерживающее влияние на рост зерна и устраняет крупнозернистость. [c.170]

Строение литой стали крупнозернистое. Сталь с крупнозернистой структурой обладает низкими механическими качествами и плохой вязкостью. [c.145]

Стали крупнозернистые, а также с повышенным содержанием углерода и большинство легированных сталей после закалки н отпуска пе обладают ясно выраженным свойством текучести. Для таких материалов определяется условный предел текучести. [c.35]

Размер зерна в стали, не сказываясь заметно на твердости, существенно влияет на обрабатываемость. Сталь крупнозернистая, обладая пониженной вязкостью (об этом см. выше, гл. III, 1), лучше обрабатывается резанием [c.138]

Структура стали, подвергнутая наклепу и последующей рекристаллизации, зависит еще от первоначального состояния. Если исходная структура стали крупнозернистая, то и после рекристаллизации получается более крупное зерно грубые зерна цементита Дц1 не размельчаются при холодной прокатке, а располагаются между зернами феррита и по мере раздробления последнего распределяются вдоль направления прокатки. Устранить крупнозернистость и строчечное расположение структурно свободного цементита можно последующим нагревом до 900° С, выдержкой и охлаждением сталп на воздухе. При кратковременном нагреве такой стали до высоких температур во время обжига эмали происходит локальное растворение [c.59]

Горячая деформация стали имеет целью, с одной стороны, придание необходимой формы изделию, а с другой — устранение у литой стали крупнозернистости, пор, газовых пузырей, трещин и других дефектов и улучшение ее структуры и механических свойств. [c.36]

Размер зерна в стали, не влияя заметно на твердость, существенно влияет на обрабатываемость. Крупнозернистая сталь, обладая пониженной вязкостью (об этом см. гл. П1, п. 1), лучше обрабатывается резанием. Пониженная вязкость создает так называемую обработочную хрупкость , способствует более легкому отделению и получению сыпучей, недлинной стружки. [c.201]

Различают два типа сталей наследственно мелкозернистую и наследственно крупнозернистую, первая характеризуется малой склонностью к росту зерна, вторая — повышенной склонностью. [c.237]

Из рис. 178 видно, что при температурах немного более высоких, чем критическая точка (Ас ), зерна аустенита у наследственно крупнозернистой стали больше, чем у наследственно мелкозернистой, а при температурах значительно более высоких [c.238]

Наследственно мелкозернистая сталь не склонна к перегреву, т. е. интенсивный рост зерен начинается при значительно более высокой температуре, чем у наследственно крупнозернистой. Поэтому интервал температур закалки у наследственно мелкозернистых сталей значительно шире, чем у наследственно крупнозернистых. [c.243]

Наследственно мелкозернистую сталь можно прокатывать (ковать) при более высоких температурах и заканчивать прокатку (ковку) при более высокой температуре, не опасаясь получения при этом крупнозернистой структуры. Как правило, все спокойные марки стали изготавливают наследственно мелкозернистыми, а кипящие стали — наследственно крупнозернистыми. [c.243]

Увеличение размера зерна аустенита уменьшает ч. ц. Зародыши возникают преимущественно по границам зерна, поэтому у более крупнозернистой стали общая протяженность границ зерна меньше, чем у мелкозернистой, и, следовательно, условия для зарождения центров хуже. [c.250]

Если цементировали слабо прокаливающуюся углеродистую сталь, то яри нагреве как выше Ас . так и ниже Лсз последуюш,ее охлаждение не может быть настолько резким, чтобы предотвратить в такой малоуглеродистой стали перлитное превращение. Структура сердцевины цементируемой углеродистой стали независимо от режима обработки состоит из перлита и фер рита, отличающихся разным размером зерна (мелкозернистая в случае двойной обработки, более крупнозернистая — при одинарной, рыс. 265). [c.330]

Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зерен. Вследствие того, что крупнозернистой первичной кристаллизации (аусте-нит), как правило, соответствует крупнозернистая вторичная кристаллизация (феррит + перлит или перлит + цементит), механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими. Брак по перегреву в большинстве случаев можно исправить отжигом. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями, и простой отжиг оказывается недостаточным. [c.60]

Прочность и твердость шва, как правило, ниже, чем у основного металла. Это объясняется тем, что для предотвращения дефектов в сварном шве сварку многих сталей и сплавов выполняют менее легированными сварочными материалами, чем основной металл. Крупнозернистая литая структура обусловливает пониженную пластичность шва. Пониженная пластичность может быть также связана с повышенным содержанием газов. [c.229]

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Они обусловлены широким интервалом кристаллизации вследствие повышенного содержания легирующих элементов и наличия вредных примесей (S). Образованию трещин способствует также крупнозернистая столбчатая макроструктура шва, при которой его кристаллизация завершается при наличии жидких прослоек большой протяженности. [c.233]

Приблизительно можно считать, что стали с зе[)Иом 1—5 относят к группе крупнозернистых, а с зерном. №6—15 к мелкозернистым. [c.161]

Наследственное [природное) зерно свидетельствует о склонности зерна аустенита к росту В сталях даже одинакового состава зерно аустенита может расти с различной интенсивностью. Так, в крупнозернистой стали при нагреве несколько выше точки Ас. происходит интенсивный рост аустенитного зерна, а в мелкозернистой стали не обнаруживается роста аустенитного зерна даже при нагреве до 950— 1000 С, после чего оно начинает быстро расти. [c.90]

После цементации детали следует подвергать термической обработке, которая устраняет крупнозернистость стали, являющуюся следствием длительной выдержки при высокой температуре, и придает цементированным деталям высокую твердость и износоустойчивость поверхности при вязкой сердцевине. [c.142]

Ферритные жаростойкие стали —это стали с 25—33% Сг. При нагреве выше 850° С они приобретают крупнозернистую структуру и хрупкость. Нагрев до 475° С или медленное охлаждение с высоких температур еще более увеличивает хрупкость и уменьшает антикоррозионную стойкость. Хрупкость увеличивается также с повышением содержания Сг. [c.208]

Свойства аустенитно-ферритных сталей зависят от соотношения количества феррита и аустенита (при нагреве до температур термической обработки). Если больше феррита в структуре, то сталь при нагреве выше 850° С обладает большими крупнозернистостью и хрупкостью (не устраняющимися последующей термической обработкой) и пониженной коррозионной стойкостью. Горячую механическую обработку полуферритных сталей следует заканчивать при наиболее низких температурах для получения мелкозернистости, поскольку [c.267]

Эффект НТРО аналогичен радиационному охрупчиванию (кроме прироста tр, так как эти стали нехладноломки) и упрочнению сталей перлитного класса, но в отличие от сталей перлитного класса он сохраняется до более высоких температур облучения и испытания (приблизительно до 600 °С) (рис. 8.3, табл. 8.44). Минимум относительного удлинения приходится на 300—350 °С. Менее склонны к НТРО стали крупнозернистые (1—3 баллы) и с повышенным содержанием никеля (20 % и более). [c.343]

При изготовлении из С. с. деталей сложной формы применяется гибка в холодном или горячем состояниях. Деформация в холодном состоянии вызывает обычное для всех сталей повышение прочностных хар-к, сопровождающееся сближением значений Of, и (Т 2 и уменьшением значения 6 параллельно происходит заметное увеличение склонности этих сталей к хрупким разрушениям под влиянием наклепа и в еще большей степени при последующем старении. При этом мелкозернистая сталь охруп-чивается слабее, чем сталь крупнозернистая. Наибольшее развитие механич. старение получает при темп-ре нагрева 400°, [c.281]

В процессе хонингования иногда возникают вибрации, например при обработке незакаленной стали крупнозернистыми брусками при скорости вращения головки от 40 м мин и выше. Для устранения или снижения вибраций необходимо увеличивать жесткость головки за счет уменьшения зазоров в пазах под. дерл[c.490]

Многочисленными исследованиями установлено, что низко-углеродистые стали (марок 10, 15, 20 и т. д. до 40), в том числе и низкоуглеродистые легированные стали перлитного класса (марок 15Г, I5X, 20ХГ, 15ХФ, 12ХН2 и др.), получают наилучшую обрабатываемость после нормализации прн повышенных температурах (порядка 900°). Нормализация при повышенных температурах сообщает стали крупнозернистую структуру, в связи с чем несколько снижается ударная вязкость и немного повышается твердость, а это облегчает условия стружколомания. [c.116]

Сталь, нагретая выше Лсд, превращается полностью в аустенит. При последующем охлаждении происходит перекристаллизация и устраняются все дефекты в структуре стали, которые были до нагрева текстурованность, вызванная влиянием прокатки, неравномерность зерна, связанная с неправильной предварительной обработкой стали, крупнозернистость, обусловленная перегревом стали, и т. п. С этой точки зрения обжиг эмали выше точки Лсд должен оказывать благоприятное влияние на свойства стали. [c.57]

Склонность к образованию горячих трещин при сварке никелевых жаропрочных сплавов определяется в основном теми же причинами, что и при сварке аустенитных хромоникелевых сталей. Крупнозернистая столбчатая однофазная структура, характерная для металла сварных швов этих сплавов, как указывалось выше (п. 10), способствует образованию горячих трещин. Недостаточная сопротивляемость деформации при температурах, близких к солидусу, у жаропрочных никелевых сплавов, видимо, также в значительной степени определяется возможностью образованпя легкоплавких эвтектик с серой, что отмечается в литературе по сварке никеля [185, 107]. [c.123]

Более ста лет назад наблюдательный Стендаль писал в своих Записках туриста Крупной рысью проезжал я городок Шарите, как вдруг, словно в наказание за то, что я все утро думаю о повреждениях, которым подвержено железо, ось. моей коляски неожиданно сломалась… Я внимательно осмотрел структуру железа в месте изло ма оси железо стало крупнозернистым, видимо потому, что ось служит уже давно . [c.28]

Свариваемость рассматриваемых сталей и сплавов затрудняется мпогокомпонеитностью их легирования и разнообразием условий эксплуатации сварных конструкций (коррозионная стойкость, жаростойкость или жаропрочность). Общей сложностью сварки является предупреждение образования в шве и околошовной зоне кристаллизационных горячих трещин, имеющих межкристаллит-пый характер, наблюдаемых в виде мельчайших микронадрывов и трещин. Горячие трещины могут возникнуть и при термообработке или работе конструкции нри повышенных температурах. Образование горячих трещин наибо,лее характерно для крупнозернистой структуры металла шва, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя. [c.286]

Аустенитные жаропрочные стали обладают рядом общих свойств — высокой жаропрочностью и окалиностойкостьк>, большой пластичностью, хорошей свариваемостью, большим коэффициентом линейного расширения. Тем не менее по сравнению с перлитными и мартенситными сталями они менее технологичны обработка давлением резанием этих сплавов затруднена сварной шов обладает повышенной хрупкостью полученное вследствие перегрева крупнозернистое строение не может быть исправлено термической обработкой, так как в этих сталях отсутствует фазовая перекристаллизация. В интервале 550—600°С эти стали часто охрупчиваются из-за выделения по границам зерна различных фаз. [c.470]

Размер зериа, образовавшегося при нагреве до данной температуры, естественно, не изменяется при последующем охлаждении. Слособпость зерна аустенита к росту пеод1П1акова даже у сталей одного марочного состава, вследствие влияния условии выплавки. Различают два предельных тниа сталей по склонности к росту зерна наследсптснно мелкозернистые и наследственно крупнозернистые. [c.156]

Отжиг нормализационный нормализация). Нормализация заключается в нагреве доэвтектондной стали до температуры, превышающей точку Лсз на 50 С, заэвтектоидной выше Аст также на 50 С, непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе (см. рис. 123, б). Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска, [c.198]

Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке после ковки быстрорежущую сталь подвер1ают отжигу при 840—860 °С (сталь Р6М5 при 800—830 °С). Р.слн отжиг проведен неудовлетворительно, при последующей закалке возможен б[)ак стали вследствие образования нафталинового излома, который характеризуется крупнозернистым строением при налнч1П1 на поверхности гладких, блестящих, неметаллического вида фасеток [c.299]

При горячей обработке давлением в металле могут появляться различные дефекты крупнозернистость и видманштеттова структура (в результате перегрева и пережога стали), трещины и др. [c.88]

mash-xxl.info