Долбежный инструмент: Инструмент для долбежного станка

alexxlab | 19.02.1986 | 0 | Разное

Инструмент для долбежного станка

Станки и инструмент для долбления [ править | править код ]

Долбление достаточно точная операция при обработке материалов и требующая значительного усилия, потому для проведения долбления применяют следующее оборудование:

- Вертикально-долбежные станки: основное предназначение — долбление.

- Строгальные станки: долбление является вспомогательной операцией и отличается низкой точностью (прим. как исключение).

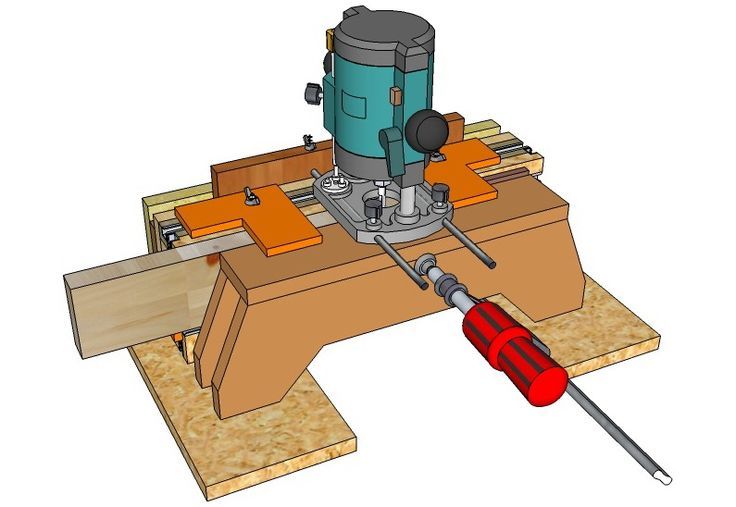

- Универсально-фрезерные станки: долбление производится при установке на главный шпиндель специальной долбежной головки (как вспомогательная операция при мелкосерийном и единичном производстве).

- Долбежные головки устанавливаемые на вертикально фрезерные станки, сейчас головки производят только в Китае и в Республике Беларусь, г. Полоцке.

Основным инструментом при выполнении долбления является так называемый долбяк. Долбяк представляет собой специально приспособленный и заточенный резец устанавливаемый в резцедержателе долбежной головки. Долбяк при работе совершает частые возвратно-поступательные движения (вверх-вниз) и режущей кромкой срезает стружку на обрабатываемой поверхности материала. Заготовка в свою очередь совершает движение подачи в ручном или автоматическом режиме. При долблении применяют СОЖ (смазывающие охлаждающие жидкости).

Долбяк при работе совершает частые возвратно-поступательные движения (вверх-вниз) и режущей кромкой срезает стружку на обрабатываемой поверхности материала. Заготовка в свою очередь совершает движение подачи в ручном или автоматическом режиме. При долблении применяют СОЖ (смазывающие охлаждающие жидкости).

Для изготовления долбяков применяются быстрорежущие стали и оснащение пластинами из твёрдых сплавов.

ДОЛБЕЖНЫЙ ИНСТРУМЕНТ.

Для выборки гнезд, пазов, шипов и других работ применяют долота и стамески. Долото представляет собой стальной стержень трапециевидной формы; нижняя его часть заканчивается резцом, а верхняя — заплечиками и конусообразным хвостовиком для рукоятки. Лезвие долота перерезает волокна древесины после удара деревянным молотком по рукоятке.

Чтобы рукоятка при этом не деформировалась и не разрушилась, на ее конец надевают металлические кольца.

Длина долота вместе с рукояткой обычно составляет 25—30 см. Долота со стержнем квадратного сечения применяют для выборки глубоких пазов. Обычно долота имеют одностороннюю или двустороннюю заточку.

Клиновидное долото имеет изогнутый стержень; деревянная рукоятка забита в гнездо верхней части; нижняя клиновидная часть стержня сплющена и завершается лезвием. Его обычно используют для выдалбливания глубоких гнезд и для очистки гнезд от остатков древесины.

Стамески несколько тоньше долот; они изготавливаются из стали плоского сечения и подразделяются на плоские, обыкновенные, универсальные и полукруглые. Столяры применяют в работе стамески шириной 6 мм, 8 мм, 10 мм, 12 мм, 15 мм, 18 мм и 20 мм. Все они имеют одностороннюю заточку.

Столяры применяют в работе стамески шириной 6 мм, 8 мм, 10 мм, 12 мм, 15 мм, 18 мм и 20 мм. Все они имеют одностороннюю заточку.

Обыкновенная стамеска имеет плоский стержень с односторонней заточкой (угол заточки — 18—25°) и шириной 12—25 мм

Полукруглая стамеска имеет полукруглый стержень с углом заточки 30°. Ширину лезвия определяют по прямой между его концами. Полукруглые стамески используют при выдалбливании криволинейных гнезд и отверстий, а также при обработке фигурных поверхностей.

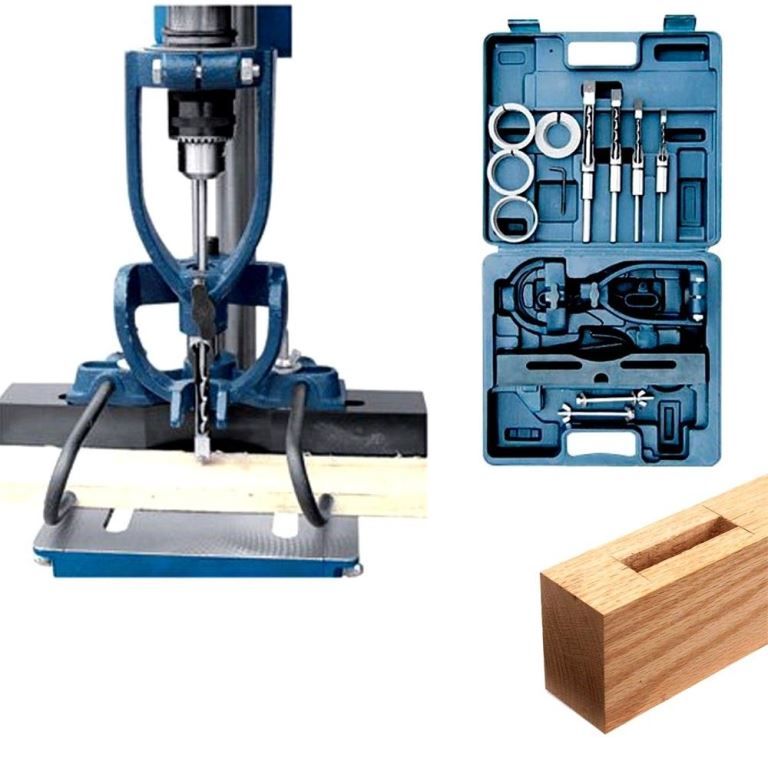

Прямоугольные отверстия и гнезда при больших объемах работ можно выполнять с помощью цепно-долбежных станков. Основные части такого станка — электродвигатель и фрезерная цепь. На ведущую звездочку, закрепленную на валу электродвигателя, надевают фрезерную цепь требуемой ширины. Движение цепи происходит по линейке с роликом в нижней части. Фрезерную цепь натягивают, ограничитель глубины перемещают по направляющей станине. Включив электродвигатель и нажимая на рычажное приспособление, электродолбежник опускают вместе с линейкой и натянутой цепью вниз, при этом цепь образует продолговатое гнездо, ширина которого равна толщине фрезерной цепи. Для гнезд определенной ширины подбирается соответствующая цепь.

Для гнезд определенной ширины подбирается соответствующая цепь.

СВЕРЛА И СВЕРЛИЛЬНОЕ ОБОРУДОВАНИЕ

Сверление — это процесс образования сверлом в заготовках сквозных и несквозных цилиндрических и конических отверстий под шипы, шурупы и т. п. Для получения ровной поверхности практикуется рассверливание сучков с последующей заделкой их деревянными пробками. Вручную гнезда сверлят с помощью коловорота или сверлилки.

Мелкие отверстия диаметром до 5 мм высверливают винтовой ручной дрелью (сверлилкой). Для высверливания глубоких отверстий используют бурав, который представляет собой сверло с ушком для ручки, расположенной в верхней его части. Неглубокие отверстия под шурупы сверлят буравчиком, имеющим диаметр 2—10 мм.

Для выборки отверстий различных диаметров применяется ручная дрель с зубчатой передачей. За счет зубчатой передачи достигается более высокая скорость сверления (в сравнении с коловоротом В зависимости от характера и условий выполняемых работ применяются сверла разных видов. Ложечные сверла используют для сверления отверстий под болты и шипы. Такое сверло имеет две заточенные боковые кромки (два лезвия), которые режут древесину при вращении сверла в обе стороны. В древесину сверло углубляют под нажимом. Очистку сверла производят, вынув его из отверстия. В отличие от ложечного, раковинообразное сверло (бурав), имеющее спиральный наконечник, углубляется в древесину без нажима на него сверху и одновременно выталкивает стружку наружу.

Ложечные сверла используют для сверления отверстий под болты и шипы. Такое сверло имеет две заточенные боковые кромки (два лезвия), которые режут древесину при вращении сверла в обе стороны. В древесину сверло углубляют под нажимом. Очистку сверла производят, вынув его из отверстия. В отличие от ложечного, раковинообразное сверло (бурав), имеющее спиральный наконечник, углубляется в древесину без нажима на него сверху и одновременно выталкивает стружку наружу.

Шилообразное сверло эквивалентно трехгранному шилу, его применяют для получения отверстий под шурупы, поворачивая при сверлении налево направо. С помощью зенковочного сверла рассверливают верхнюю часть отверстий под головки шурупов и болтов. Рабочая часть такого сверла имеет вид конуса с продольными канавками, идущими к центру.

Выполнение цилиндрических отверстий под вставные круглые шипы, сверление сквозных и неглубоких отверстий поперек волокон производят центровым сверлом с плоской головкой (перовым сверлом). Плоский резец лопатки горизонтально подрезает древесину в виде спиральной стружки по окружности и углубляется в древесину. Однако сверлить глубокие отверстия центровыми сверлами трудно из-за плохого удаления стружки.

Однако сверлить глубокие отверстия центровыми сверлами трудно из-за плохого удаления стружки.

При механическом сверлении применяют спиральное (шнековое) сверло, две трети которого выполнены в виде винтообразной спирали. Конусообразный винт в центре сверла направляет сверло в древесину, а дугообразные резцы углубляют его в древесину. При этом короткие сверла длиной 105—145 мм. При выборке гнезд этими сверлами отверстия получаются чистыми, т. к. стружка хорошо удаляется по винтовым канавкам.

Сверла с винтовой частью применяют для сверления глубоких отверстий поперек волокон. Конец этих сверл имеет винт с мелкой резьбой. По форме их подразделяют на винтовые и штопорные. Штопорное сверло в виде стальной спиральной ленты может заменять шнековое.

Пробочное сверло используется для высверливания сучков. Его рабочая часть имеет вид цилиндра с круговым подрезателем; внутри цилиндра расположена диаметральная стенка — резец. Пробочное сверло используют при сверлении на станках.

При отсутствии сверл по дереву их можно изготовить из сверл по металлу. Для этого сверла по металлу перезатачивают.

Разметочный инструмент.

Рулетка, метр, рейсмус, ерунок, малка, гребенка, циркуль, нутромер, ШЦ-1, карандаш, шаблоны, шнурок предназначен для разметки линии большой длины, его натирают мелом или окрашивают.

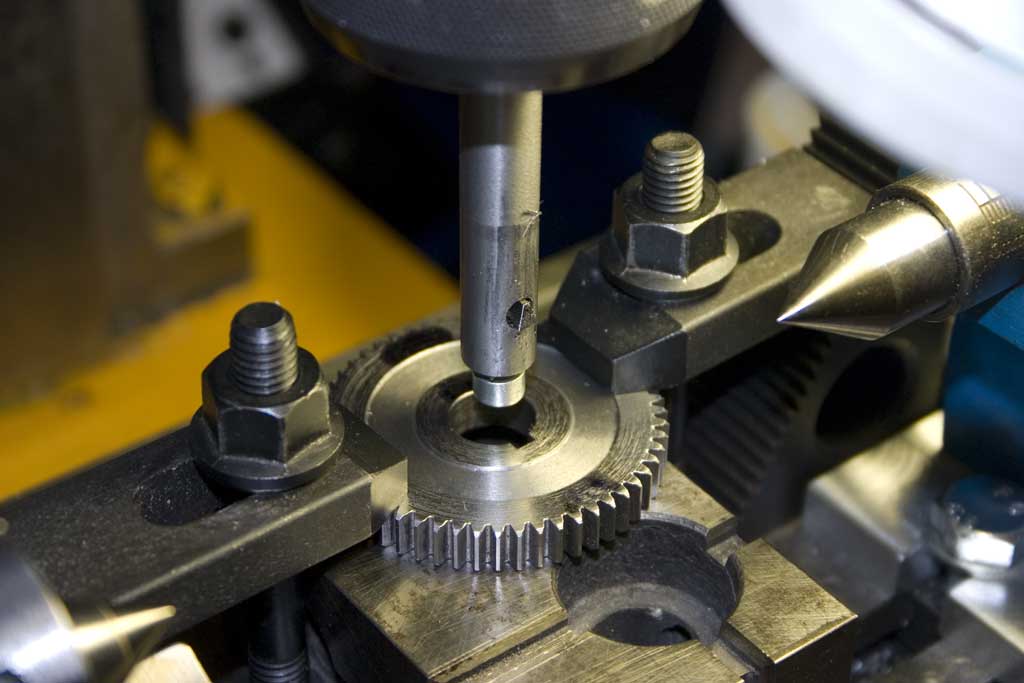

Долбление зубчатых колёс [ править | править код ]

Зубчатые колёса долбят на специальных зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Читать также: Как развальцевать железную тормозную трубку

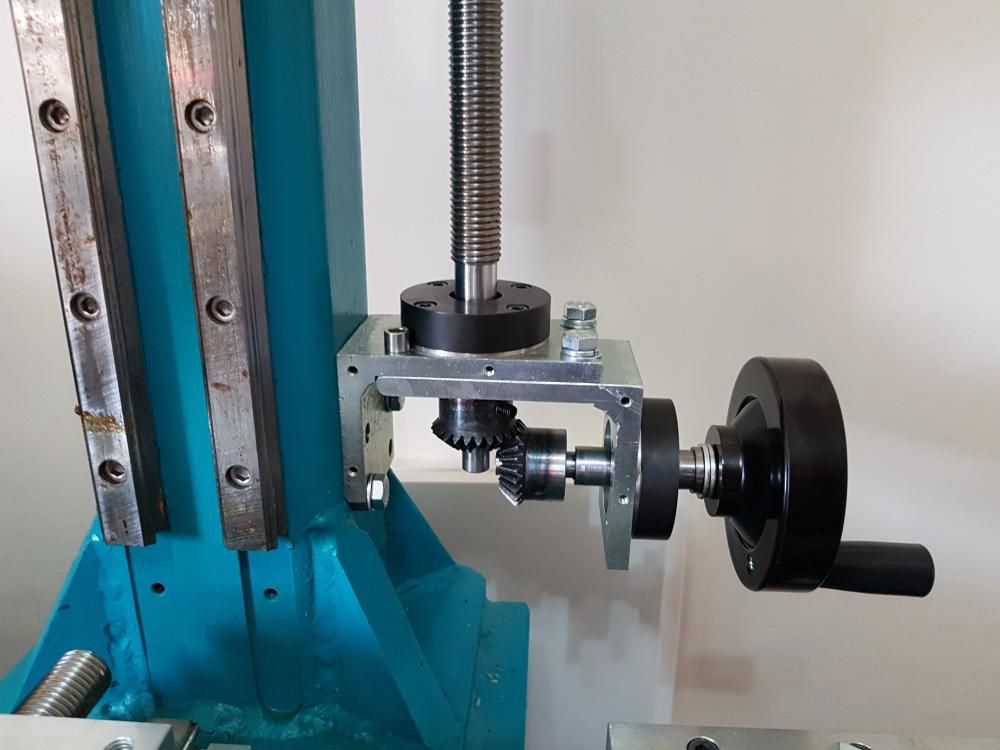

Долбёжными Пазовальными Сверлильно-пазовальными называются агрегаты, позволяющие изготавливать отверстия, канавки, пазы, шипы, гнезда и т.д. в деревянных деталях. Иногда резательным инструментом в таких аппаратах выступает долото. С помощью этого оборудования производят пазошиповые соединения. Долбёжные резцы несколько отличаются от аналогичных элементов поперечно-строгального станка. Движение можно осуществить обратно-поступательно, вертикально и перпендикулярно. Все остальное зависит от обрабатываемых элементов. Подача при этом, как правило, прерывистая (периодическая).

Характерными особенностями таких агрегатов являются большой уровень хождения ползающей части, называемой долбяком, и диаметр рабочего пространства. Эти параметры определяют размер заготовки.

Параметры обработки можно установить при помощи долбяка. Его положения регулируются по отношению к обрабатываемым поверхностям. В современных долбёжных станках присутствует подвижный ползун, который передвигается при помощи механических или гидравлических приводов.

В современных долбёжных станках присутствует подвижный ползун, который передвигается при помощи механических или гидравлических приводов.

Современные долбёжные станки разделяют на два вида. Первый – настольные пазовально-долбежные станки – обрабатывают заготовки высотой не более 100 мм. Заготовка устанавливается между зажимными планками и крепится с помощью маховика. Рабочий стол перемещается в поперечном и вертикальном положениях. Режущим инструментом выступают пазовальные насадки, сверла, долото.

Второй вид – стационарные долбежно-сверлильные станки обрабатывают заготовки толщиной до 290 мм. В качестве режущего инструмента выступают резцы, сверла и фрезы для профессиональной обработки. Некоторые модели станков оснащены функцией поворота головы на 180 градусов, что позволяет работать с высокими деталями.

При выборе долбежного станка следует учитывать размеры заготовок и планируемые задачи.

Долбежные станки по металлу – устройства, предназначенные для обработки металлических заготовок. Аппараты данного типа относятся к узкоспециализированным станкам и способны создавать элементы самого разного типа посредством выемки металла. Долбежные станки по металлу можно приобрести в соответствующем магазине или сделать своими руками. Инструкцию по самостоятельному созданию устройства вы сможете найти в этой статье.

Аппараты данного типа относятся к узкоспециализированным станкам и способны создавать элементы самого разного типа посредством выемки металла. Долбежные станки по металлу можно приобрести в соответствующем магазине или сделать своими руками. Инструкцию по самостоятельному созданию устройства вы сможете найти в этой статье.

Читать также: Оправки для проверки станков на технологическую точность

Важные характеристики при выборе оборудования

К основным технологическим параметрам долбежных станков относятся габариты рабочего пространства и усилие резания металла. Помимо этого, одни и те же модели могут отличаться вариантом системы управления (индикация, предустановка позиции, c ЧПУ) и дополнительным оборудованием (приспособления для подачи заготовок, быстрозажимная оснастка, механизмы стружкоудаления и пр.). Но все же при выборе долбежного станка в первую очередь необходимо анализировать следующие технические характеристики:

- Величина хода ползуна. Этот показатель определяет максимальную глубину обработки детали.

- Размер рабочей поверхности стола. От него зависят предельные габариты детали для данной модели долбежного станка.

- Скорость перемещения ползуна. Обычно измеряется в м/мин, но у некоторых моделей указывается в двойных ходах в минуту. От этого параметра (в сочетании со следующим) зависит скорость резания металла и, соответственно, производительность станка.

- Максимальное усилие резания. Измеряется в килоньютонах и напрямую определяет производительность оборудования, особенно при резании металла на больших подачах при черновой обработке.

Кроме технологических, важными являются и эксплуатационные показатели. В первую очередь к ним относятся потребляемая мощность, конструкция систем смазки и вид главного привода (электрический или гидравлический).

Общая характеристика класса

Долбежные станки, независимо от условий их производства, всегда похожи между собой в особенностях конструкции. Любой станок обладает станиной, как ключевым элементом строения. Именно к нему крепятся остальные элементы конструкции: рабочая поверхность, долбежный узел, коробка подач, электрический, механический или гидравлический привод.

Любой станок обладает станиной, как ключевым элементом строения. Именно к нему крепятся остальные элементы конструкции: рабочая поверхность, долбежный узел, коробка подач, электрический, механический или гидравлический привод.

Профессиональное оборудование отличается от самодельного именно типом привода. Как правило, заводские станки оснащены гидравлическим приводом, который в домашних условиях сделать практически нереально. Гидравлика существенно ускоряет производственный процесс и облегчает работу оператора станка.

В то же время самодельные устройства, использующие механический или электрический привод, обладают достаточным потенциалом для выполнения качественной обработки металлических заготовок.

Станки долбежного типа способны выполнять следующие функции:

- Формирование пазов шпоночного типа на различных поверхностях.

- Создание канавок и вырезов в отверстиях разного рода.

- Обработка внешних и внутренних поверхностей (высота – до 32 см, глубина – до 25 см).

Кроме основных элементов конструкции, долбежные станки имеют еще ряд дополнительных деталей и узлов: системы охлаждения и управления, резервуары для сбора отходов производства, осветительные элементы. Принцип работы станка позволяет оснащать его численным программным управлением.

Особенности долбежного устройства

Профессиональные и самодельные станки имеют схожую, относительно простую конструкцию, в которой реализуется один из двух принципов выполнения реза:

- с помощью подвижного рабочего инструмента на неподвижной столешнице;

- путём подачи детали на подвижных салазках к режущему органу.

По расположению инструмента по отношению к обрабатываемой детали:

- параллельно столешнице, рез происходит в горизонтальной плоскости;

- перпендикулярно к столешнице, с движением сверла в вертикальной плоскости.

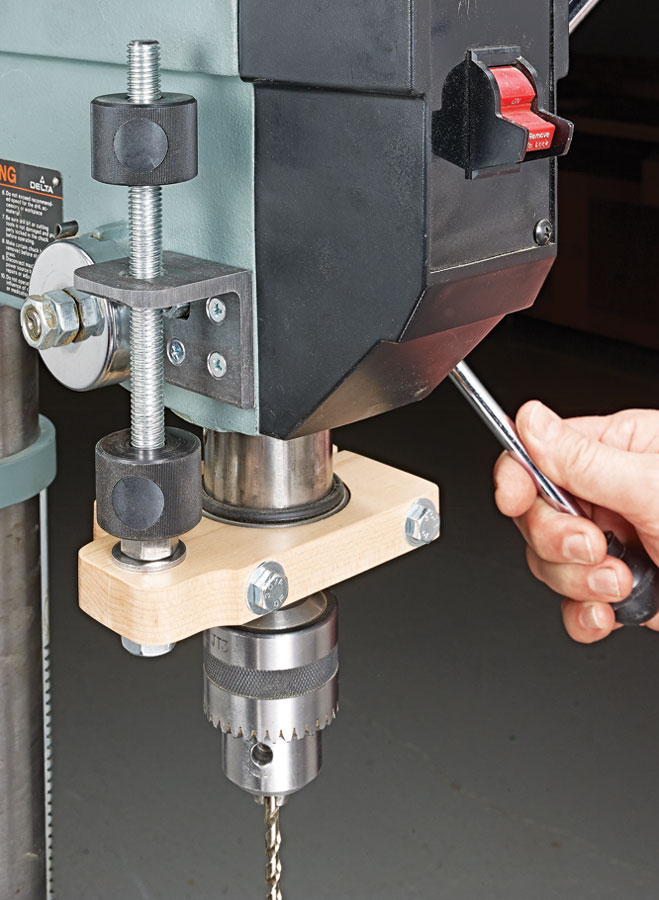

Как правило, при самостоятельном изготовлении долбежного станка режущий инструмент крепится к двигателю напрямую или через ременную передачу, располагается в горизонтальной плоскости, параллельно основанию. В более профессиональных исполнениях или самодельных станках на основе пресса, фрезерного или сверлильного станка рабочее устройство имеет вертикальный ход по отношению к основанию.

В более профессиональных исполнениях или самодельных станках на основе пресса, фрезерного или сверлильного станка рабочее устройство имеет вертикальный ход по отношению к основанию.

Основные элементы режущей части инструмента для долбежного станка

Выбор заводских аппаратов

Чаще всего готовые станки долбежного типа покупают из модельного ряда «ГД», который на рынке представлен несколькими сериями. Это довольно устаревшие аппараты, которые, однако, обладают достаточным набором функциональных возможностей и полностью подходят для использования в домашних мастерских.

Для более качественной и быстрой обработки деталей выбирают станки зарубежного производства. Они позволяют выполнять широкий спектр работ по металлу.

В первую очередь это касается параметров обрабатываемых заготовок, мощность инструмента, его размеры и функциональные возможности, допустимый угол для наклона. Большое значение имеет возможность перемещения рабочих поверхностей и долбежного узла.

При выборе устройств всегда учитывайте будущее место их расположения. Для домашних мастерских подойдут небольшие по габаритам станки со средней или малой мощностью. Это позволит сэкономить место и электроэнергию. Для производств покупают более мощные аналоги с внушительными габаритами. Стоит также учитывать уровень квалификации человека, который будет работать за тем или иным аппаратом.

Читать также: Станок для производства воздуховодов

Видео: самодельный настольный долбежный станок по металлу.

Рекомендации по выбору

Долбежные станки характеристики может иметь самые различные, так как в продаже встречается несколько сотен или даже тысяч моделей. Рекомендации по выбору следующие:

- Особое внимание следует уделять тому, какой максимальный градус наклона салазок имеет конкретная модель. Также нужно уделять внимание вариантам исполнения, который позволяет дополнять конструкцию механизмом поворота.

- Каждый станок должен иметь подробную инструкцию по применению.

В случае, если в документе указана возможность долбления в упор, то значить модель предназначена для работы с большими заготовками. Ручной долбежный станок по дереву не позволяет проводить обработку подобного рода.

В случае, если в документе указана возможность долбления в упор, то значить модель предназначена для работы с большими заготовками. Ручной долбежный станок по дереву не позволяет проводить обработку подобного рода. - Нужно учитывать и то, какой привод имеет станок. Самый простой долбежник для дерева имеет ручной привод, но большой производительностью обладает только вариант исполнения с гидравлическим или электрическим приводом. Достаточно просто создать подобную конструкцию именно с механическим приводом.

- Нужно уделить внимание и производительности, которая зависит от мощности установленного электродвигателя и размеров режущей планки с цепью. Однако стоит учитывать, что с повышение мощности установленного двигателя существенно повышаются и расходы при проведении обработки заготовки. Настольный или бытовой вариант исполнения, как правило, имеет мощность не более 1-2 кВт. Достаточно часто они имеют компактные размеры, имеют небольшой вес, что и определяет популярность в бытовом использовании.

Кроме этого уделяется достаточно много внимания популярности бренда, под которым проводится производство конструкции, а также стоимость. Недорогие модели, как правило, служат относительно небольшой срок, требуют периодического обслуживания.

Станок своими руками

Свой долбежный станок, со средним уровнем функциональных возможностей, можно сделать относительно быстро и дешево, но для этого потребуется определенная схема изготовления. Самодельное устройство должно быть вертикальной компоновки и работать на ручном приводе. Все другие концепции тоже осуществимы, но на их изготовление пойдет гораздо больше времени и ресурсов.

- В первую очередь необходимо создать рабочий стол для станка.

Наиболее оптимальные размеры этого элемента строения находятся в районе 35Х35Х2 см.

Наиболее оптимальные размеры этого элемента строения находятся в районе 35Х35Х2 см. - К этому рабочему столу приделывают стальной стержень-стойку с диаметром не меньше 4 сантиметров. Его высота должна составлять от 45 до 50 см. Для прикрепления стержня к фланцу, на его конце выполняют специальную проточку. По всей высоте стойки прорезан продольный паз.

- В нашем случае фланец – это большая шайба, в центре которой есть отверстие. Элемент оснащен тремя фиксаторами, посредством которых он и крепится к стойке.

- Стойка продевается во фланец своим проточенным концом и приваривается к нему. Фланец, в свою очередь, крепится к рабочему столу при помощи резьбы.

- На стержень насаживают консоль и державку, между которыми находится пружина для сжатия.

- Консоль состоит из двух элементов в форме цилиндра. Они пустые внутри и соединяются посредством перемычки и сварки. В качестве перемычки рекомендуют использовать трубу квадратного типа с сечением 60Х60Х2,5. С двух сторон оправочного цилиндра следует приварить оси для рычагов подачи.

- Рычаги изготавливают из стальной полосы с размерами 3 на 1 см. Элементы крепятся к оси цилиндра и державки.

- Суппорт станка визуально должен напоминать обычные тиски. Металлические заготовки крепятся в фиксаторе трехкулачкового типа. Он устанавливается на верхней активной площадке суппорта. Именно посредством такого узла заготовка подается к режущему инструменту.

Стоит отметить, что в зависимости от применяемых чертежей и параметров готового самодельного устройства, за один проход можно осуществить обработку металлической заготовки на глубину от 0,3 до 0,5 мм.

2.9. Сверлильный и долбежный инструмент.

Назначение и типовые конструкции режущих инструментов для глубинной обработки: сверл и зенкеров, фрезерных цепей, долот (гнездовых фрез). Особенности технологического применения перечисленных инструментов.

Подготовка сверлильных и долбежных инструментов к работе.

Методические указания

Сверла применяется

для образования в деревянных деталях

цилиндрических сквозных отверстий или

несквозных гнезд для соединения деталей

посредством болтов, деревянных шкантов

или винтов. Сверла применяются также

для удаления сучков при заделке их

специальными пробками.

Сверла применяются также

для удаления сучков при заделке их

специальными пробками.

Конструкция сверла определяется его технологическим назначением, например видом обрабатываемого материала и направлением сверления относительно волокон древесины или плоскости плиты (в пласть или кромку).

Изучите типы сверл, элементы сверла и условия их работы. Станочные сверла -центровые станочные, с круглыми подрезателями, с зубчатыми подрезателями, полые, ложечные, спиральные, винтовые, знаковые, штопорные. Нужно знать их размерные величины и условия применения. Учащийся должен ознакомиться с основными требованиями, предъявляемыми к форме и точности размеров сверл.

Зенкеры по принципу

работы являются сверлильным инструментом,

применяемым для частичного рассверливания

отверстий (например, для выбора углубления

под головку винта или .формирования

фасонных выемок в деталях). По

рекомендованной литературе следует

изучить различные конструктивные

варианты зенкеров и особенности

подготовки их к работе.

Далее рассмотрите долбежный инструмент, который применяется для выборки гнезд в древесных деталях под шиповые соединения. Подробно ознакомьтесь с распространенными инструментами – фрезерными головками цепнодолбежных станков, которые изготовляется по ГОСТ 10509-77.

Фрезерные долбежные цепи изготовляются трехрядными, пятирядными и семирядными. Фрезерные головки цепнодолбежных станков по дереву работают вместе с направляющей линейкой и звездочкой. Необходимо ознакомиться с подготовкой цепочек к работе и с их установкой в станок.

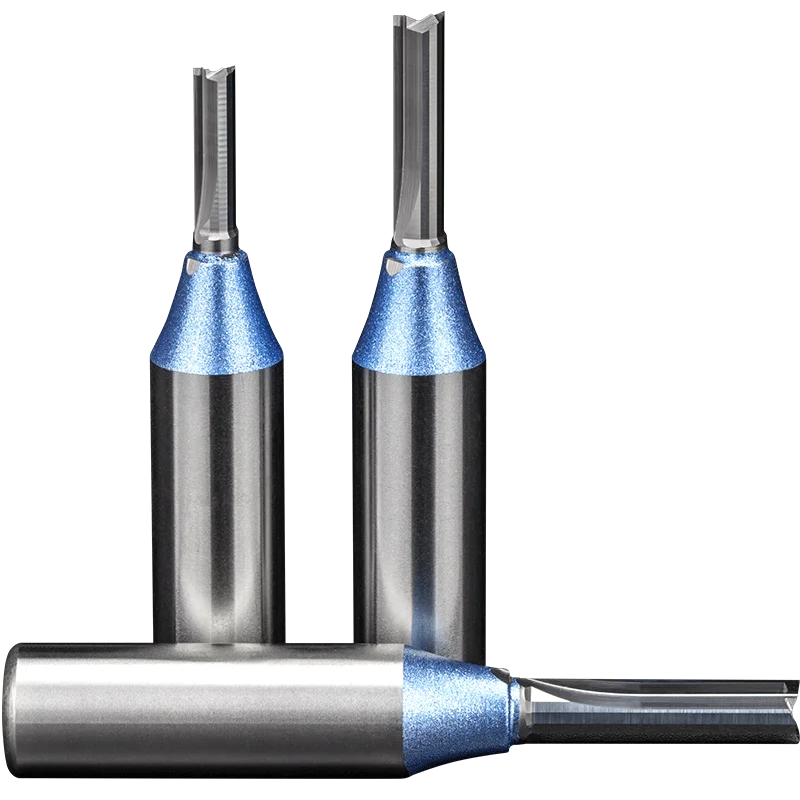

Кроме фрезерных головок для выбора паза в кромках рамок применяются гнездовые долбежные фрезы.

Гнездовые долбежные фрезы представляют собой многолезвийную плоскую мерную (по ширине гнезда) пластинку, несущую зубья с двух сторон – торцовой и боковой. Гнездовые долбежные фрезы применяются на агрегатных силовых головках в агрегатных многопозиционных станках.

Самостоятельно

следует разобраться не только в

конструкции долбежного инструмента,

но и в операциях по подготовке его к

работе, ознакомиться с приемами проведения

подготовительных операций на производстве.

Шлифовальные шкурки: абразивные материалы, основы, связки, рекомендации по выбору шкурок.

Подготовка шлифовальных шкурок к работе на различных шлифовальных станках.

Методические указания

Шлифовальные шкурки предназначены для подготовки поверхности под отделку, шлифования лаковых покрытий и калибрования.

Шлифовальные шкурки изготовляются на бумажной основе по ГОСТ 6456-82 и на тканевой основе по ГОСТ 5009-82.

В зависимости от нанесения абразивного материала на основу шлифовальные шкурке изготовляются:

Э – электростатическим способом:

М – механическим способом.

Шлифовальные шкурки изготовляются в рулонах я листах. Разберем особенности ГОСТ 6456-75.

По ГОСТ 6456-75 абразивный материал имеет следующую маркировку:

| Вид абразивного материала | Марка эбразивного материала |

Электрокорунд нормальный | 15А, 14А, 13А |

Электрокорунд белый | 24А, 23А |

Легированный электрокорунд | 34А, ЗЗА, 32А |

Монокорунд | 45А, 44А, 43А |

Карбид кремния зеленый | 64С, 63С |

Карбид кремния черный | 55С, 54С, 53С |

Кремень | 81 Кр |

Стекло |

Условные обозначения бумаги для шлифовальной шкурки

Наименование марки бумаги | Разрушающие

усилия. | УСЛОЕ | ныв обозначения |

0-140 | 20 | П1 | |

0-200 | 25 | П2 | |

0-210 | 30 | П3 | |

0-235 | 30 | П4 | |

0-240 | 40 | П5 | |

БШ-140 | 18 | П6 | |

БШ-200 | 23 | П7 | |

БШ-240 | 28 | П8 |

В зависимости от

неравномерности толщины шлифуемой

шкурки она подразделяется на классы

(таблица приведена сокращенно).

Номер зерна абразивного материала | Неравномерность толщина шлифуемой шкурки в мм не более | |

класс А,Б | класс В | |

50 | 0,30 | 0,35 |

40-20 | 0,20 | 0,25 |

16-10 | 0,12 | 0,15 |

8-3 | 0,08 | 0,10 |

М63-М40 | 0,06 | 0,08 |

Абразивные материалы в зависимости от размера зерен разделяются на следующие группы и номера зернистости:

шлифзерно 200-16

шлифпорошки 12-3

микропорошки М63-М14

Каждый номер зернистости характеризуется следующими фракциями:

предельной, которая обозначается буквой П;

нормальной – Н.

1М 720×50 П8 15А 25Н А ГОСТ 6456-82,

где 1М – тип I, изготовлена механическим способом;

720×50 – размер шлифшкурки;

П8 – на бумажной основе марки БШ-240;

15А – вид абразивного материала – электрокорунд нормальный;

25Н – номер зерна 25, нормальной фракции;

А – класс зерна.

Шлифовальная шкурка на тканевой основе имеет условное обозначение, например: 1М 820×50 12 15А 5Н А,

где 1М – тип I, изготовлена механическим способом;

820×50 – размеры шлифовальной шкурки;

Л2 – тканевая основа – саржа особо легкая, артикул 7142;

15А – вид абразивного материала – электрокорунд нормальный;

5Н – номер зерна 5, нормальной фракции;

А – класс зерна.

Долото | Долбежные инструменты и приемы работы ими

Станки и инструмент для долбления [ править | править код ]

Долбление достаточно точная операция при обработке материалов и требующая значительного усилия, потому для проведения долбления применяют следующее оборудование:

- Вертикально-долбежные станки: основное предназначение — долбление.

- Строгальные станки: долбление является вспомогательной операцией и отличается низкой точностью (прим. как исключение).

- Универсально-фрезерные станки: долбление производится при установке на главный шпиндель специальной долбежной головки (как вспомогательная операция при мелкосерийном и единичном производстве).

- Долбежные головки устанавливаемые на вертикально фрезерные станки, сейчас головки производят только в Китае и в Республике Беларусь, г. Полоцке.

Основным инструментом при выполнении долбления является так называемый долбяк. Долбяк представляет собой специально приспособленный и заточенный резец устанавливаемый в резцедержателе долбежной головки. Долбяк при работе совершает частые возвратно-поступательные движения (вверх-вниз) и режущей кромкой срезает стружку на обрабатываемой поверхности материала. Заготовка в свою очередь совершает движение подачи в ручном или автоматическом режиме. При долблении применяют СОЖ (смазывающие охлаждающие жидкости).

Для изготовления долбяков применяются быстрорежущие стали и оснащение пластинами из твёрдых сплавов.

Долбление зубчатых колёс [ править | править код ]

Зубчатые колёса долбят на специальных зубодолбёжных станках с применением специальных долбяков. Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Читать также: Контактор на схеме по госту

Долбёжными Пазовальными Сверлильно-пазовальными называются агрегаты, позволяющие изготавливать отверстия, канавки, пазы, шипы, гнезда и т. д. в деревянных деталях. Иногда резательным инструментом в таких аппаратах выступает долото. С помощью этого оборудования производят пазошиповые соединения. Долбёжные резцы несколько отличаются от аналогичных элементов поперечно-строгального станка. Движение можно осуществить обратно-поступательно, вертикально и перпендикулярно. Все остальное зависит от обрабатываемых элементов. Подача при этом, как правило, прерывистая (периодическая).

д. в деревянных деталях. Иногда резательным инструментом в таких аппаратах выступает долото. С помощью этого оборудования производят пазошиповые соединения. Долбёжные резцы несколько отличаются от аналогичных элементов поперечно-строгального станка. Движение можно осуществить обратно-поступательно, вертикально и перпендикулярно. Все остальное зависит от обрабатываемых элементов. Подача при этом, как правило, прерывистая (периодическая).

Характерными особенностями таких агрегатов являются большой уровень хождения ползающей части, называемой долбяком, и диаметр рабочего пространства. Эти параметры определяют размер заготовки.

Параметры обработки можно установить при помощи долбяка. Его положения регулируются по отношению к обрабатываемым поверхностям. В современных долбёжных станках присутствует подвижный ползун, который передвигается при помощи механических или гидравлических приводов.

Современные долбёжные станки разделяют на два вида. Первый – настольные пазовально-долбежные станки – обрабатывают заготовки высотой не более 100 мм. Заготовка устанавливается между зажимными планками и крепится с помощью маховика. Рабочий стол перемещается в поперечном и вертикальном положениях. Режущим инструментом выступают пазовальные насадки, сверла, долото.

Заготовка устанавливается между зажимными планками и крепится с помощью маховика. Рабочий стол перемещается в поперечном и вертикальном положениях. Режущим инструментом выступают пазовальные насадки, сверла, долото.

Второй вид – стационарные долбежно-сверлильные станки обрабатывают заготовки толщиной до 290 мм. В качестве режущего инструмента выступают резцы, сверла и фрезы для профессиональной обработки. Некоторые модели станков оснащены функцией поворота головы на 180 градусов, что позволяет работать с высокими деталями.

При выборе долбежного станка следует учитывать размеры заготовок и планируемые задачи.

Долбежные станки по металлу – устройства, предназначенные для обработки металлических заготовок. Аппараты данного типа относятся к узкоспециализированным станкам и способны создавать элементы самого разного типа посредством выемки металла. Долбежные станки по металлу можно приобрести в соответствующем магазине или сделать своими руками. Инструкцию по самостоятельному созданию устройства вы сможете найти в этой статье.

Читать также: Почему энергосберегающая лампочка горит после выключения

Долбежные инструменты и приемы работы ими

Долбление есть процесс резания древесины при помощи долот и стамесок (при ручном способе долбления), которыми совершается вертикальное или наклонное прямолинейное движение. Долблением получают отверстия и углубления разных профилей: прямоугольные, квадратные, косоугольные и др.

Долото представляет собой резец из инструментальной углеродистой или хромистой (до 0,8% хрома) стали с прямой режущей кромкой. Долота по своему устройству бывают плотничные и столярные (рис. 40, а, б). В модельном производстве долота применяют при изготовлении заготовок на модели и стержневые ящики.

Стандартные плотничные долота имеют размеры: ширина 10—25 мм, толщина 9—12 мм; размеры столярных долот: ширина 6—20 мм, толщина 8—11 мм. Угол заточки долот 30°.

В модельном производстве долбление не является основным видом резания, тем не менее при изготовлении крупных моделей и стержневых ящиков оно широко применяется, особенно тогда, когда отсутствует ручной электрифицированный инструмент.

Для удобства работы следует иметь набор из 5—6 долот. Ручки долот делают из древесины крепких пород. На верхние концы ручек насаживают стальные кольца для предохранения ручек от раскалывания во время ударов по ним деревянными молотками-киянками или другими ударными инструментами.

Киянки могут иметь как прямоугольную, так и круглую форму профиля, изготовляют их из твердых пород дерева.

Чтобы пробить сквозные прямоугольные отверстия, сначала выдалбливают с одной стороны гнездо глубиной примерно до 0,5 толщины бруска, а затем поворачивают изделие на 180° и продолжают выдалбливание с другой стороны. При сквозном долблении под брус или другую заготовку подкладывают выстроганную доску, чтобы предохранить верстак от порчи долотом. Заготовку вместе с доской прижимают к крышке верстака струбцинками или закрепляют другим способом. Долбление производят всегда только по разметке, риски отверстия при этом должны быть видны по всему контуру. Ширина долота должна соответствовать ширине отверстия.

Рис. 40. Долото и прием долбления: а — плотничное долото, б — долбление сквозного отверстия; 1 — изделие, 2 — подкладка (выстроганная доска), 3 — стол верстака, 4 — столярное долото

Толщина стружки должна составлять не более 3—5 мм. Операцию долбления выполняют в следующем порядке. Долото, установленное вертикально у риски поперек волокон, от первого удара киянки перерезает долевые волокна заготовки и углубляется по вертикали на 3—4 мм. Затем долото вынимают, ставят под некоторым углом внутрь гнезда и наносят второй удар, от которого древесина скалывается; действуя долотом как рычагом, стружку выбрасывают наружу.

Для получения точного и чистого отверстия долбление вначале надо производить легкими ударами, чтобы долото не отклонилось от разметочных рисок, и только по мере углубления его в древесину сила ударов может возрастать.

Приблизившись к противоположной риске, долото поворачивают к ней передней гранью и начинают повторять первоначальные операции. Сделав гнездо с одной стороны, таким же способом делают и с другой, если отверстие сквозное. При выдалбливании отверстия с размером, превышающим ширину долота в 2—3 раза, долбление начинают производить сначала по риске боков отверстия, а затем в середине. Проушины, у которых боковые стенки запиливают пилой, делают таким же способом, как и сквозное отверстие с той лишь разницей, что внутренняя часть гнезда (торец) немного поднутряется, чтобы при соединении изделий не получилось зазора. Чтобы качество работы было достаточно высоким, инструмент должен быть всегда острым и с хорошей ручкой.

При выдалбливании отверстия с размером, превышающим ширину долота в 2—3 раза, долбление начинают производить сначала по риске боков отверстия, а затем в середине. Проушины, у которых боковые стенки запиливают пилой, делают таким же способом, как и сквозное отверстие с той лишь разницей, что внутренняя часть гнезда (торец) немного поднутряется, чтобы при соединении изделий не получилось зазора. Чтобы качество работы было достаточно высоким, инструмент должен быть всегда острым и с хорошей ручкой.

Долота применяют и при изготовлении довольно сложных по контуру углублений на моделях или стержневых ящиках. Долбление и в этом случае начинают от рисок контура, чтобы при скалывании древесины не произвести защепа волокон за риской заготовки.

- Стамески

Общая характеристика класса

Долбежные станки, независимо от условий их производства, всегда похожи между собой в особенностях конструкции. Любой станок обладает станиной, как ключевым элементом строения. Именно к нему крепятся остальные элементы конструкции: рабочая поверхность, долбежный узел, коробка подач, электрический, механический или гидравлический привод.

Профессиональное оборудование отличается от самодельного именно типом привода. Как правило, заводские станки оснащены гидравлическим приводом, который в домашних условиях сделать практически нереально. Гидравлика существенно ускоряет производственный процесс и облегчает работу оператора станка.

В то же время самодельные устройства, использующие механический или электрический привод, обладают достаточным потенциалом для выполнения качественной обработки металлических заготовок.

Станки долбежного типа способны выполнять следующие функции:

- Формирование пазов шпоночного типа на различных поверхностях.

- Создание канавок и вырезов в отверстиях разного рода.

- Обработка внешних и внутренних поверхностей (высота – до 32 см, глубина – до 25 см).

Кроме основных элементов конструкции, долбежные станки имеют еще ряд дополнительных деталей и узлов: системы охлаждения и управления, резервуары для сбора отходов производства, осветительные элементы. Принцип работы станка позволяет оснащать его численным программным управлением.

Принцип работы станка позволяет оснащать его численным программным управлением.

Профессиональное оборудование

Станок долбежный цепной по дереву наиболее распространен в производстве. Именно на его примере рассмотрим устройство долбежного станка по дереву.

К основным моментам можно отнести:

- Специальная цепь является главным элементом конструкции. Она имеет огромное количество отдельных звеньев, которые соединены между собой шарнирным способом. При этом каждое звено представлено фрезерным зубом, который затачивается специальным образом.

- Основные узлы предназначены для передачи движения и корректировки процесса обработки. Рассматриваемая цепь натягивается на специальную направляющую планку, по которой и движется цепь. Зубья проводят удаление дерева, после чего образуется стружка и паз.

Как ранее было отмечено, при производстве различных моделей используется практически одинаковая схема долбежного станка по дереву. Она достаточно проста, несколько напоминает сверлильный станок. К основным моментам можно отнести:

К основным моментам можно отнести:

- Основной элемент конструкции — станина, которой крепятся и другие узлы.

- На станине крепится подвижный суппорт, который имеет электродвигатель и стол. Следует учитывать, что узел, на котором проводится крепление заготовки, представлен столом с зажимным элементом.

- От электродвигателя вращение передается при помощи ремня. Ременная передача используется при производстве различных конструкций.

Есть модель, которая работает по несколько иному принципу. Суппорт с режущим элементом находится в неподвижном состоянии, а стол может двигаться благодаря механическому или гидравлическому приводу. Бытовой вариант исполнения, как правило, не имеет привод.

Деревообрабатывающий долбежный станок

Долбежный станок основные узлы имеет различного типа в зависимости от эксплуатационных качеств. Примером можно назвать модели с ЧПУ, которые в последнее время пользуются большой популярностью. Популярность связана с возможностью создания пазов, которые имеют высокую точность.

При рассмотрении того, как работает долбежный станок по дереву отметим, что принцип работы зависит от компоновки оборудования: различные типы долбежных станков могут иметь вертикальное или горизонтальное расположение режущего инструмента.

Однако наибольшей популярностью пользуется горизонтальный долбежный станок по дереву, так как подобная компоновка определяет компактность конструкции и возможность ее быстрой наладки.

Выбор заводских аппаратов

Чаще всего готовые станки долбежного типа покупают из модельного ряда «ГД», который на рынке представлен несколькими сериями. Это довольно устаревшие аппараты, которые, однако, обладают достаточным набором функциональных возможностей и полностью подходят для использования в домашних мастерских.

Для более качественной и быстрой обработки деталей выбирают станки зарубежного производства. Они позволяют выполнять широкий спектр работ по металлу.

В первую очередь это касается параметров обрабатываемых заготовок, мощность инструмента, его размеры и функциональные возможности, допустимый угол для наклона. Большое значение имеет возможность перемещения рабочих поверхностей и долбежного узла.

Большое значение имеет возможность перемещения рабочих поверхностей и долбежного узла.

При выборе устройств всегда учитывайте будущее место их расположения. Для домашних мастерских подойдут небольшие по габаритам станки со средней или малой мощностью. Это позволит сэкономить место и электроэнергию. Для производств покупают более мощные аналоги с внушительными габаритами. Стоит также учитывать уровень квалификации человека, который будет работать за тем или иным аппаратом.

Читать также: Перфорированный лист для верстака

Видео: самодельный настольный долбежный станок по металлу.

Станок своими руками

Свой долбежный станок, со средним уровнем функциональных возможностей, можно сделать относительно быстро и дешево, но для этого потребуется определенная схема изготовления. Самодельное устройство должно быть вертикальной компоновки и работать на ручном приводе. Все другие концепции тоже осуществимы, но на их изготовление пойдет гораздо больше времени и ресурсов.

- В первую очередь необходимо создать рабочий стол для станка. Наиболее оптимальные размеры этого элемента строения находятся в районе 35Х35Х2 см.

- К этому рабочему столу приделывают стальной стержень-стойку с диаметром не меньше 4 сантиметров. Его высота должна составлять от 45 до 50 см. Для прикрепления стержня к фланцу, на его конце выполняют специальную проточку. По всей высоте стойки прорезан продольный паз.

- В нашем случае фланец – это большая шайба, в центре которой есть отверстие. Элемент оснащен тремя фиксаторами, посредством которых он и крепится к стойке.

- Стойка продевается во фланец своим проточенным концом и приваривается к нему. Фланец, в свою очередь, крепится к рабочему столу при помощи резьбы.

- На стержень насаживают консоль и державку, между которыми находится пружина для сжатия.

- Консоль состоит из двух элементов в форме цилиндра. Они пустые внутри и соединяются посредством перемычки и сварки. В качестве перемычки рекомендуют использовать трубу квадратного типа с сечением 60Х60Х2,5.

С двух сторон оправочного цилиндра следует приварить оси для рычагов подачи.

С двух сторон оправочного цилиндра следует приварить оси для рычагов подачи. - Рычаги изготавливают из стальной полосы с размерами 3 на 1 см. Элементы крепятся к оси цилиндра и державки.

- Суппорт станка визуально должен напоминать обычные тиски. Металлические заготовки крепятся в фиксаторе трехкулачкового типа. Он устанавливается на верхней активной площадке суппорта. Именно посредством такого узла заготовка подается к режущему инструменту.

Стоит отметить, что в зависимости от применяемых чертежей и параметров готового самодельного устройства, за один проход можно осуществить обработку металлической заготовки на глубину от 0,3 до 0,5 мм.

Назначение долбежного станка

Устройство наилучшим образом подходит для автоматизированной обработки деталей из дерева. Это узкоспециализированный автомат, очень сильно напоминающий как своим внешним видом, так и перечнем основных конструктивных элементов станок для сверления. С помощью долбёжного станка в деревянной заготовке можно проделывать пазы, отверстия, гнёзда, выемки, каналы. Для получения профилей необходимых размеров станок оснащается дополнительной оснасткой.

Для получения профилей необходимых размеров станок оснащается дополнительной оснасткой.

Все долбёжные автоматы сходны по своим основным функциям. К их числу относятся:

- двухосевая регулировка рабочего стола при перемещении;

- измерение размера паза и расстояния между отверстиями с помощью специального измерительного инструмента.

Для обеспечения выполнения функций станки комплектуются набором механизмов. Это могут быть различные струбцины и крепёжные тиски, с помощью которых заготовку можно закрепить в различных плоскостях, под разными углами к обрабатывающей поверхности. Одной из самых распространённых разновидностей долбёжного агрегата является пазовальный станок.

Обратите внимание! С помощью механизма круговой подачи оператор может производить обработку по окружности в таких местах, до которых резец обычного строгального станка попросту не достанет.

При продавливании и последующем высверливании центра заготовки на пазовальном станке по дереву можно изготавливать детали, соединяющиеся между собой пазо-шиповым способом. Передвижная каретка позволяет делать пазы ровными, а также абсолютно одинаковыми по длине с помощью пазовальной насадки. В процессе работы насадка одновременно осуществляет продавливание с помощью удара и сверление отверстий.

Передвижная каретка позволяет делать пазы ровными, а также абсолютно одинаковыми по длине с помощью пазовальной насадки. В процессе работы насадка одновременно осуществляет продавливание с помощью удара и сверление отверстий.

ОКОФ 142894880 Зенкеры и долбежный инструмент для деревообработки Общероссийский классификатор основных фондов

Смежные группы

142894010 Инструмент металлообрабатывающий режущий (сверла, метчики, плашки, зенкеры, развертки, фрезы, резцы, протяжки и прочий)

142894100 Сверла из быстрорежущей стали спиральные общего назначения с цилиндрическим хвостовиком

142894110 Сверла из быстрорежущей стали спиральные общего назначения с коническим хвостовиком

142894120 Сверла из быстрорежущей стали спиральные для определенных материалов

142894130 Сверла из быстрорежущей стали комбинированные, центровочные, конические

142894140 Сверла из быстрорежущей стали для глубоких отверстий

142894150 Сверла твердосплавные

142894170 Сверла из легированных инструментальных сталей

142894180 Сверла для станков с ЧПУ и автоматических линий из быстрорежущей стали

142894190 Метчики из углеродистой стали ручные

142894200 Метчики из быстрорежущей стали гаечные

142894210 Метчики из быстрорежущей стали машинно – ручные

142894220 Метчики из углеродистой стали машинно – ручные и машинные

142894230 Метчики твердосплавные

142894250 Метчики для станков с ЧПУ и автоматических линий

142894260 Плашки резьбонарезные круглые

142894270 Плашки резьбонарезные плоские

142894280 Зенкеры из быстрорежущей стали

142894290 Зенкеры твердосплавные

142894300 Зенковки конические

142894310 Зенковки подрезные

142894320 Зенковки цилиндрические для обработки опорных мест под крепежные детали

142894340 Зенкеры для станков с ЧПУ из быстрорежущей стали

142894350 Развертки из инструментальных сталей ручные

142894360 Развертки из быстрорежущей стали машинные

142894370 Развертки из быстрорежущей стали машинные насадные

142894380 Развертки твердосплавные (кроме для станков с ЧПУ)

142894390 Развертки конические

142894400 Развертки котельные, однозубые, специальные

142894410 Развертки для станков с ЧПУ и для автоматических линий

142894420 Фрезы из инструментальных сталей зуборезные и резьбовые

142894430 Фрезы из быстрорежущей стали

142894460 Фрезы твердосплавные (кроме для станков с ЧПУ)

142894480 Фрезы для станков с ЧПУ

142894490 Резцы из быстрорежущей стали токарные

142894500 Резцы из быстрорежущей стали прочие

142894510 Резцы твердосплавные напайные

142894520 Резцы твердосплавные сборные с механическим креплением многогранных пластин (кроме резцов для станков с ЧПУ)

142894530 Резцы твердосплавные цельные

142894540 Резцы твердосплавные прочие

142894550 Резцы минералокерамические

142894560 Резцы для станков с ЧПУ и автоматических линий

142894570 Пилы дисковые

142894580 Протяжки круглые

142894590 Протяжки для нецилиндрических отверстий

142894600 Протяжки шлицевые прямобочные из стали с центрированием по наружному диаметру

142894610 Протяжки шлицевые прямобочные из стали с центрированием по внутреннему диаметру

142894620 Протяжки шлицевые из стали с эвольвентным, треугольным и прочими профилями

142894630 Протяжки шпоночные

142894640 Протяжки для обработки наружных поверхностей

142894650 Прошивки

142894660 Долбяки

142894670 Долбяки шлицевые, для напильников и специальные

142894680 Шеверы

142894720 Инструмент зубонакатный

142894020 Инструмент деревообрабатывающий

142894730 Фрезы насадные цельные из стали незатылованные для деревообработки

142894740 Фрезы насадные цельные из стали затылованные для деревообработки

142894750 Фрезы насадные цельные твердосплавные для деревообработки

142894760 Фрезы насадные составные из стали незатылованные для деревообработки

142894770 Фрезы насадные составные из стали затылованные для деревообработки

142894780 Фрезы насадные составные твердосплавные для деревообработки

142894790 Фрезы насадные сборные с ножами из стали для деревообработки

142894800 Фрезы насадные сборные с твердосплавными ножами для деревообработки

142894810 Фрезы концевые из стали с цилиндрическим хвостовиком для деревообработки

142894820 Фрезы концевые твердосплавные с цилиндрическим хвостовиком для деревообработки

142894830 Фрезы концевые с коническим хвостовиком для деревообработки

142894840 Фрезы концевые из стали с креплением на резьбе для деревообработки

142894850 Фрезы концевые твердосплавные с креплением на резьбе для деревообработки

142894860 Сверла из стали для деревообработки

142894870 Сверла твердосплавные для деревообработки

142894890 Ножи плоские без прорезей для деревообработки

142894900 Ножи плоские с прорезями для деревообработки

142894910 Ножи фасонные для деревообработки

142894920 Коросниматели

142894930 Резцы призматические для деревообработки

142894940 Резцы фасонные для деревообработки

Добавить комментарий к ОКОФ 142894880 Зенкеры и долбежный инструмент для деревообработки Общероссийский классификатор основных фондов

|

Механизированное долбление Категория: Столярные работы Механизированное долбление Для механизированного долбления применяют ручной электродолбежник и цепнодолбежный станок ДЦА-2. Станочные долота применяются при пользовании долбежными станками устаревших конструкций. Они малопроизводительны, и выборка гнезд производится шириной 6—40 мм. Наиболее производительный долбежный инструмент— долбежные фрезерные цепочки. Долбежные фрезерные цепочки на цепнодолбежных станках работают в комплекте с направляющей линейкой и ведущей звездочкой. На стационарных и переносных станках применяют направляющие линейки для выборки гнезд длиной 40 и 55 мм. Ширина гнезд зависит от ширины фрезерной цепочки и по стандарту принята 6—25 мм. Стандартные направляющие линейки имеют параллельные друг другу боковые направляющие стенки. У зубьев фрезерных цепочек затачивают переднюю грань на специальных или универсальных заточных станках. В последнее время значительное применение получил новый долбежный инструмент — многолезвийное плоское долото, применяемое на специальных долбежных установках. Многолезвийные плоские долота по своей конструкции очень просты и могут быть изготовлены для любого размера гнезда по ширине. Во время работы многолезвийные плоские долота совершают возвратно-поступательное движение для выбрасывания стружки и колебательное движение по дуге вдоль выбираемого гнезда, в процессе которого происходит резание. По производительности и точности выполнения гнезд многолезвийные долота занимают промежуточное место между полыми долотами и долбежными цепочками. Рис. 1. Долбежный станочный инструмент: Цепнодолбежный станок ДЦА-2 служит для выборки широких и глубоких гнезд. Размер выбираемого гнезда; ширина 6—25 мм, длина 40—430 мм, глубина 140 мм. Режущим инструментом его является цепочка. Рабочая часть станка смонтирована на суппорте. Суппорт имеет гидравлический привод, обеспечивающий необходимую скорость подачи на заданную глубину долбления согласно шкале и автоматическое возвращение его в исходное положение. При работе обрабатываемый брусок накладывают на стол до упора соответственно разметке и крепят прижимом к упорной линейке, устанавливаемой на нужном расстоянии от цепочки. Затем педалью включают гидропривод подачи суппорта. При движении на изделие суппорт с линейкой и движущейся цепочкой 6 воздействует на путевой переключатель, установленный в соответствии с заданной глубиной долбления, и переключает золотник гидравлического привода на обратный ход, после чего суппорт возвращается в исходное положение. Для выработки длинного паза стол при опущенной на полную глубину паза цепочке вместе с изделием передвигают по направляющим с помощью маховичка и реечного механизма в пределах упоров, устанавливаемых при наладке станка на длину паза. Долбление происходит при опускании цепочки в древесину. Гнездо получается прямоугольной формы с округленным дном. Шип в такое гнездо полностью войти не может, хотя оно и выбрано по размеру. Поэтому стол станка необходимо устанавливать для выборки сквозного гнезда так, чтобы центр ролика на конце направляющей планки опускался глубже нижней плоскости детали на 3— 4 мм. Глубину выбираемого несквозного гнезда следует увеличить против длины шипа на величину радиуса закругления режущей цепочки. Делая гнезда равными длине шипа, можно срезать у него углы. Электродолбежник И-1 предназначен для выборки в деревянных деталях прямоугольных отверстий, сквозных и глухих пазов, гнезд. Он может быть использован и как ручной переносный электроинструмент, и как полустационарный станок, если его закрепить на верстаке. Режущим инструментом элек-тродолбежника является непрерывная долбежная цепочка, состоящая из отдельных, шарнирно соединенных между собой звеньев. Рис. 2. Цепнодолбежный станок с автоподачей ДЦА-2: Рис. 3. Цепи электродол-бежника И-1: Перед началом работы необходимо проверить исправность долбежных цепочек и правильность направления вращения вала электродвигателя. Обрабатываемый материал должен быть хорошо закреплен. Электродолбежник устанавливают так, чтобы его цепочка находилась над разметкой гнезда. Рукоятку с выключателем берут в правую руку, включают электродвигатель и равномерно нажимают на обе рукоятки долбежника, корпус его будет опускаться по направляющим колонкам, а долбежная цепочка врезаться в древесину, выбирая требуемое гнездо. Опускание электродвигателя вместе с режущей цепочкой на заданную глубину долбления регулируют передвижным кольцом, имеющимся на одной из вертикальных колонок. Скорость резания зависит от твердости обрабатываемой древесины и ширины выбираемого паза. В комплект электродолбежника входят четыре сменные цепочки для выдалбливания гнезд размерами 8X40, 12X40, 16X40, 20X55 мм. Рис. 4. Электродол-бежник И-1: Пазы шириной больше ширины цепочки выбирают за несколько проходов. Для этого после первого прохода электродол-бежник сдвигают на ширину цепи и делают следующий проход. Сверху электродолбежника имеется козырек для защиты работающего от вылетающей стружки. Когда электродолбежником И-1 нужно выбрать гнезда, пазы или врезки, расположенные под различными углами к поверхности обрабатываемого лесоматериала, пользуются дополнительным приспособлением. Рис. 5. Долбление гнезд электродолбежником: Использовать стационарно установленный электродолбежник для долбления гнезд и проушин в брусках весом легче самого Долбежника можно следующим способом. Электродолбежник устанавливают на столе или верстаке так, чтобы плоскость режущей цепочки была параллельна кромке стола и отстояла от нее на расстоянии, равном толщине щечки, получающейся в бруске при долблении гнезда. Долбежник прикрепляют к столу крючками, проходящими через крышку стола, и закрепляют снизу гайками. Брусок устанавливают на полку, прикрепленную к стойкам стола кронштейнами, и упирают в упор, сделанный для этого на полке. Электродолбежник во время работы опускают, нажимая ногой на рычаг, укрепленный под столом и соединенный проволочным хомутом с корпусом инструмента. Электродолбежник рассчитан на повторно-кратковременный режим работы, предусматривающий 6 мин. работы и 4 мин. перерыва. Перегружать электродвигатель нельзя. Рис. 6. Установка электродолбежника на столе Рис. 7. Заточка долбежной цепочки на электроточильном приборе И-26: Электродолбежник С-474 предназначен для выборки в деревянных изделиях прямоугольных гнезд и шпунтовых пазов различных размеров. Размеры выбираемых долбежником пазов от 8X40X125 до 16X70X150 мм, скорость резания 7,8 м/сек., скорость подачи 0,22 м/мин, мощность электродвигателя 0,8 кет, число оборотов в минуту — 2700, напряжение — 220 в, вес 13 кг. Во время работы долбежная цепочка постепенно затупляется и дает неровную, шероховатую поверхность резания. Затупленную цепь надо снять и заменить другой или заточить на точильном приборе. Долбежные цепочки затачивают на универсальном электроточильном приборе И-26 или на приборах И-138А и И-121. Для этого суппортное устройство поднимают вверх до предела, а его палец устанавливают под прямым углом к валу. Затем надевают долбежную цепочку на звездочку точильной рукоятки и надвигают рукоятку на палец суппорта так, чтобы передние грани зубьев цепи были обращены к плоской стороне точильного диска 6. Передвижением горизонтальных и вертикальных салазок приводят переднюю грань зуба в соприкосновение с плоской стороной диска. Повернув упорный угольник так, чтобы при заточке предшествующий зуб упирался в его накладку, включают электродвигатель и затачивают зуб, равномерно передвигая правой рукой рукоятку. Для заточки следующего зуба рукоятку с цепочкой выводят из-под точильного диска, поворачивают звездочку влево на один зуб и снова продвигают рукоятку к вращающемуся точильному диску. Некоторые иностранные фирмы вместе с цепнодолбежными станками поставляют приспособления для заточки цепочек непосредственно на самом станке, благодаря чему,отпадает необходимость в специализированном точильном станке. Приспособления по своей конструкции просты и могут быть установлены на любом целнодолбежном станке. Наждачный круг, обычно тарельчатой формы, крепят непосредственно на шпинделе станка вместо звездочки при помощи зажимных шайб. На вертикальных цепнодолбежных станках долбежные цепочки затачивают, перемещая их вдоль наждачного круга. В горизонтальных станках для этой цели используют рабочий ход шпинделя при неподвижном положении цепочки. Положение цепочки фиксируют упорными планками или делительными кольцами, имеющими прорези, шаг которых соответствует шагу затачиваемой цепочки. При отсутствии долбежных станков для вырезки квадратных и прямоугольных отверстий применяют комбинированные сверла, устанавливаемые в патрон шпинделя вертикально-сверлильного станка. Комбинированное сверло состоит из двух частей—сверла и квадратного пустотелого долота. Сверла и долота могут быть разных размеров: от 6×6 до 30×30 мм. Прямоугольные отверстия кратны стороне квадрата долота. Так, долотом размером 16 мм можно сделать за один проход квадратное отверстие 16X16 мм, за два прохода — прямоугольное отверстие 16×32 мм, за три прохода—прямоугольное отверстие 16X48мм. Сверло имеет вращательно-поступательное движение, а долото, идущее за сверлом, — только поступательное. В то время как сверло высверливает круглое отверстие, долото вырезает уголки квадрата. Несмотря на большую скорость резания, стружка свободно выходит через два окна долота по растянутой спирали сверла. Для уменьшения трения стружки и нагрева сверла канавка, идущая по спирали сверла, хромируется. Изготовляют долота и сверла из инструментальной стали У7А. Электрофрезер И-56 употребляется (.при соответствующем режущем инструменте) для выполнения фрезерных, сверлильных и долбежных операций: выборки гнезд и пазов, зарезки проушин и шипов, сверления отверстий и для других работ. Электрофрезером можно сверлить отверстия диаметром до 26 мм и глубиной до 100 мм. Электрофрезер приводится в движение электродвигателем, который включают поворотом рукоятки. Вал ротора электродвигателя одновременно служит шпинделем, на нижнем конце которого имеется конусное отверстие, куда вставляют соответствующий режущий инструмент, закрепленный гайкой. Для подъема и опускания режущего инструмента вместе с корпусом фрезера имеется подъемное приспособление. Оно устроено следующим образом: на валу маховичка закреплена ведущая зубчатая шестерня, которая своими зубьями сцепляется с зубчатой рейкой, укрепленной на корпусе электродвигателя. При вращении маховичка вращается зубчатая шестерня и перемещает вверх или вниз зубчатую рейку и соединенный с ней корпус фрезера. Рис. 8. Вырезка прямоугольных отверстий комбинированным сверлом: Рис. 9. Электрофрезер И-56 Электрофрезер может быть использован как ручной электроинструмент и как стационарный станок. Для стационарного использования необходимо изготовить установочное приспособление применительно к виду работ. В зависимости от характера работы подбирают соответствующий режущий инструмент, который должен быть правильно заточен, не иметь трещин, зазубрин, следов грязи и ржавчины. Рис. 10. Электрофрезер для выборки гнезд под дверные замки: После осмотра фрезера его работу проверяют на холостом ходу. Режим работы должен быть повторно-кратковременным. После работы электрофрезер тщательно очищают от пыли, опилок, протирают чистой тряпкой и проверяют работу всех его механизмов. При выявлении неисправностей его направляют в ремонтную мастерскую. Электрофрезер для долбления гнезд под дверные замки укрепляют на кромке дверного полотна при помощи зажимных винтов. Станок вдоль гнезда движется по направляющим колонкам с помощью рукоятки подачи, а в глубь гнезда — при помощи шарнирной ручки, находящейся на противоположном от фрезы конце рабочего валика. Реклама:Читать далее:Ручное сверление древесины

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Долбёжный Инструмент 6 Букв – ответ на кроссворд и сканворд

Решение этого кроссворда состоит из 6 букв длиной и начинается с буквы Д

Ниже вы найдете правильный ответ на Долбёжный инструмент 6 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Воскресенье, 3 Ноября 2019 Г.

ДОЛОТО

предыдущий следующий

другие решения

ДОЛОТО

ты знаешь ответ ?

ответ:

связанные кроссворды

- Долото

- Дай рубля, прибью а то.

я добытчик, али кто? а не дашь, тады пропью …! — что грозился пропить герой песни в. высоцкого?

я добытчик, али кто? а не дашь, тады пропью …! — что грозился пропить герой песни в. высоцкого? - Деревообрабатывающий (буровой) инструмент

- Долото

- Инструмент для разрушения горной породы при бурении 6 букв

- Инструмент для обработки древесины долблением 6 букв

- Деревообрабатывающий (буровой) инструмент 6 букв

- Заточенная узкая стальная пластина для выдалбливания пазов и отверстий в дереве 6 букв

похожие кроссворды

- (музыкальный инструмент) струнный щипковый инструмент 4 буквы

- Струнный спортивный инструмент 7 букв

- Струнный спортивный инструмент 7 букв

- Инструмент для резки стекла в виде острого куска этого камня 5 букв

- Австралийский музыкальный инструмент 7 букв

- Австрал.

муз. инструмент 7 букв

муз. инструмент 7 букв - Измерительный инструмент: мерная лента, сматываемая в небольшой футляр 7 букв

- Инструмент для измерения длины 7 букв

- Трехструнный щипковый музыкальный инструмент с треугольной декой 9 букв

- Струнный щипковый музыкальный инструмент 5 букв

- Украинский народный струнный щипковый музыкальный инструмент 7 букв

Что такое размещение — почему это важный инструмент

Размещение — это сокращенный термин для процесса распределения продуктов (SKU) по местам на складе в соответствии с бизнес-правилами и характеристиками продукта.

Как правило, это ограничение ограничено только местом сбора или онлайн-местоположениями, однако оно может налагать некоторые общие правила для размещения запасов в оптовых зонах, чтобы повысить эффективность пополнения.

Есть еще один способ повысить производительность вашего склада.

Высокий уровень Слотинг — минимальное требование для реализации нового объекта. Детальное слотирование относительно редко используется как в новых, так и в существующих операциях. В тех редких случаях, когда слоттинг упоминается в торговых статьях, делаются заявления о значительном повышении производительности. (См. «Современное обращение с материалами, 16 января 2006 г.»).

Почему вы должны рассмотреть возможность использования слотов в своем бизнесе?

- Вы перестраиваете текущую планировку склада.

- Вы строите новый объект.

- Вы пытаетесь сократить эксплуатационные расходы на складе.

- Вы работаете в сезонной отрасли, в которой спрос на продукцию меняется в течение года.

- Вы хотите уменьшить перемещение складского персонала по складу.

- Вы хотите уменьшить количество повреждений товара на складе.

Коммерческая прибыль по регулярным подробным программам маркетинговых акций Может включать:

- Повышена эффективность комплектования заказов.

- Уменьшение повреждения продукта.

- Повышение эффективности пополнения и размещения.

- «Проверка работоспособности» конструкции отмычки.

Если вы хотите внедрить эффективную стратегию распределения и обработки на своем складе быстро и без отвлечения ваших ресурсов от повседневной работы, наши консультанты по управлению запасами будут рады взять на себя эту задачу и помочь вам достичь вышеуказанных преимуществ.

Повышение эффективности комплектования заказов

Производительность комплектования можно повысить, прорезая продукт в соответствии с характеристиками движения. Быстроходные транспортные средства могут быть расположены ближе к конвейерам и проходам, чтобы уменьшить перемещение, и в легкодоступных местах (наилучших местах).

Быстроходные транспортные средства могут быть расположены ближе к конвейерам и проходам, чтобы уменьшить перемещение, и в легкодоступных местах (наилучших местах).

Предметы, которые регулярно собираются вместе, могут располагаться в соседних местах. В более крупных системах комплектования с конвейером деятельность комплектования может быть сбалансирована по зонам, обеспечивая равномерную концентрацию продукта и снижение заторов в зоне комплектования.

Уменьшение повреждения продукта

Повреждение продукта может быть уменьшено за счет распределения мест в соответствии с характеристиками SKU (например, хранение хрупких предметов вдали от складских коробок, обеспечение того, чтобы тяжелые предметы находились в сладкой зоне и т. д.) . Тяжелые предметы можно размещать в начале отбора, гарантируя, что они сначала будут размещены на поддоне или в контейнере/коробке, чтобы исключить дробление другого продукта.

Повышение эффективности пополнения и размещения

Могут быть установлены правила в отношении количества, которое должно храниться в каждом складе SKU (например, «Должен быть запас как минимум на одну неделю, а вместимость места и точка пополнения должны позволять минимальное количество пополнения в количестве картонной партии). »).

»).

Это уменьшит частоту пополнения запасов и избавит от необходимости хранить запасы во временном месте из-за нехватки мест.

Операции с большим количеством SKU обычно имеют группы продуктов или семейств, которые поставляются одним или несколькими поставщиками. Прорези могут позволить сгруппировать эти продукты в пределах областей отмычки, сокращая перемещение, необходимое для пополнения непосредственно после получения.

Несмотря на то, что оптовые запасы могут храниться в случайных местах, они также могут быть разделены на области и SKU конкретного поставщика, расположенные случайным образом, но в областях, близких к местам их выбора.

Проверка работоспособности» конструкции отмычки

Непрерывная прорезка выявит любое несоответствие между конфигурацией отмычки и требованиями диапазона SKU, пропускной способности и правил прорезки.

Изменения неизбежны, и то, что требовалось при проектировании и установке отмычки, скорее всего, не подходит для бизнес-профиля на годы вперед. Слотинг может позволить компаниям распознать несоответствие и сбалансировать затраты, связанные с возникающей неэффективностью, и капитал, необходимый для перенастройки.

Слотинг может позволить компаниям распознать несоответствие и сбалансировать затраты, связанные с возникающей неэффективностью, и капитал, необходимый для перенастройки.

Так почему же слотирование часто отсутствует в панели инструментов управления операциями?

Слотирование не является панацеей, и для его эффективности требуется поддержка и участие других сфер, помимо складских операций.

Слотинг требует анализа точных SKU и данных о транзакциях. Данные SKU, обычно основной файл продукта (PMF), должны поддерживаться, а изменения в упаковке, размерах, единицах продажи и т. д. фиксируются до того, как продукт поступит в продажу.

Это, в свою очередь, требует внедрения и обеспечения соблюдения стандартов и протоколов поставщиков для внедрения новых продуктов. Покупатели/маркетинг должны предоставить оценки вероятного спроса на все новые продукты. S&OP должен быть на высоте, чтобы не было неожиданных рекламных акций и т. д.

д.

Точные данные о конфигурации отмычки с размерами расположения, типами и системами нумерации имеют важное значение.

Долбление — ценный инструмент; однако, за исключением объектов, поддерживающих предвыборные продажи, это не является постоянным требованием. Обычно размещение можно проводить при сезонных изменениях или ежеквартально. Эта неравномерность требований, как правило, позволяет легко отложить слотирование на второй план до тех пор, пока не перестанут бороться с пожарами, и неудивительно, что этого никогда не происходит.

Повторная прорезка всей поверхности отмычки — это дорогостоящее и трудоемкое дело. Подход должен заключаться в том, что только те SKU, которые расположены наиболее неудачно, идентифицируются и перемещаются в каждый слот. Сезонные изменения (замена продуктов для загара на товары от простуды и гриппа) следует планировать заранее, а требования учитывать при первоначальной конфигурации выбора.

Какие инструменты доступны для меня?

Доступны программные инструменты для долбления. Основные поставщики WMS обычно имеют модуль слотирования в своем программном пакете. Доступны отдельные программы с различными возможностями. Если вам нужен беспристрастный анализ ваших потребностей в слотировании и помощь в выборе подходящего программного решения, наши консультанты по управлению складом будут рады принять участие.

Основные поставщики WMS обычно имеют модуль слотирования в своем программном пакете. Доступны отдельные программы с различными возможностями. Если вам нужен беспристрастный анализ ваших потребностей в слотировании и помощь в выборе подходящего программного решения, наши консультанты по управлению складом будут рады принять участие.

Что я могу сделать для своего бизнеса?

Слот-приложения могут быть дорогими в покупке и требуют высоких технических навыков для работы. Но награды доступны для тех, кто настойчив.

В Logistics Bureau мы можем предоставить полностью аутсорсинговые услуги, чтобы предоставить вам рекомендации по размещению в зависимости от типа выполняемой вами операции.

Другие наши услуги по управлению запасами и складами включают:

- Обзоры и аудиты складских процессов

- Выбор и закупка WMS

- Проекты по улучшению управления запасами

- Планировка и редизайн склада

Если вы хотите, чтобы мы провели аудит нового проекта склада, пришли и провели разовую проверку вашей текущей конфигурации или помогли сезонным образом справиться с изменениями в вашем бизнесе, мы можем вам помочь.

Для получения дополнительной информации, почему бы не посетить наш услуги по управлению запасами страница? Это логичный следующий шаг перед тем, как вы свяжетесь с нами по телефону , чтобы обсудить планы улучшения вашего склада и IM.

С уважением,

Роб О’Бирн

Электронная почта: [Электронная почта защищена]

Телефон: +61 417 417 307

Успешное слот с помощью Miniature Tool Tools

9000 2 10001700. ” или прецизионной концевой фрезой 0,032 дюйма, прорезание пазов является одной из самых сложных операций на инструменте. Во время операций по долблению на всю режущую кромку инструмента оказывается большое усилие и давление. Это приводит к более низким скоростям и подачам, а также к повышенному износу инструмента, что делает этот процесс одним из самых неприятных процессов даже для самых лучших режущих инструментов.

С миниатюрными инструментами (для целей этого блога, диаметром менее 1/8 дюйма) игра меняется. То, как мы подходим к миниатюрным инструментам, совершенно иное, когда речь идет о долблении. В этих случаях жизненно важно выбрать правильный инструмент для этих операций. Несколько советов могут вас удивить, если вы привыкли работать с более крупными инструментами, но будьте уверены, это проверенные и проверенные рекомендации, которые значительно повысят ваши шансы на успех в миниатюрных приложениях для прорезания пазов.

Использовать как можно больше канавок

При работе с традиционными траекториями обработки пазов самой большой проблемой с режущим инструментом является обеспечение наилучшего удаления стружки за счет использования надлежащего количества канавок. Традиционно говоря, вы хотите использовать как можно меньше флейт. Для обработки алюминия/цветных металлов обычно не более 2/3 канавок, а для обработки стали/черных металлов рекомендуется 4 канавки. Меньшее количество канавок оставляет место для эвакуации стружки, поэтому вы не перерезаете стружку и не засоряете канавки инструмента в глубоких пазах.

При обработке пазов миниатюрными инструментами наибольшие проблемы возникают с жесткостью инструмента, его прогибом и прочностью сердцевины. С помощью микрослотов мы не «прорезаем», а скорее «делаем прорези». При традиционном долблении мы можем ввести инструмент ½” на 2xD в деталь, чтобы сделать полный паз, и инструмент справится с этим! Но эта техника просто невозможна с меньшим инструментом.

Возьмем, к примеру, концевую фрезу 0,015 дюйма. Если мы делаем канавку глубиной 0,015 дюйма с помощью этого инструмента, мы, вероятно, получим осевую глубину от 0,001 до 0,002 дюйма за проход. В этом случае стружка больше не является вашей проблемой, поскольку это не традиционная траектория обработки пазов. Жесткость и прочность сердечника теперь являются ключевыми, а это значит, что нам нужно добавить как можно больше каннелюр! Даже для таких материалов, как алюминий, 4- или 5-зубые инструменты будут гораздо лучшим вариантом при меньших диаметрах, чем традиционные инструменты с 2/3 канавками. Выбирая инструмент с большим числом канавок, некоторые конечные пользователи отмечают увеличение срока службы инструмента в 50–100 раз по сравнению с инструментами с меньшим числом канавок и меньшей жесткостью и прочностью.

Выбирая инструмент с большим числом канавок, некоторые конечные пользователи отмечают увеличение срока службы инструмента в 50–100 раз по сравнению с инструментами с меньшим числом канавок и меньшей жесткостью и прочностью.

Используйте самый прочный угол при прорезании

Помимо того, что вы должны убедиться, что у ваших миниатюрных инструментов прочный сердечник при прорезке, вам также необходимо тщательно проверить прочность вашего угла. Установка углового радиуса на ваш инструмент — отличный шаг, который значительно улучшает угловую прочность инструмента по сравнению с инструментом с квадратным профилем. Однако, если нам нужна самая прочная геометрия наконечника, следует также рассмотреть возможность использования концевой фрезы со сферическим концом.

Концевая фреза со сферическим концом обеспечивает самый прочный наконечник из трех наиболее распространенных профилей. Конечная геометрия на сферическом наконечнике может работать почти как концевая фреза с высокой подачей, обеспечивая более высокие скорости подачи на легких осевых проходах, которые необходимы для обработки микро-пазов. Угол опережения на сферической вершине также позволяет утончать стружку в осевом направлении, что увеличивает срок службы инструмента и позволяет сократить время цикла.

Угол опережения на сферической вершине также позволяет утончать стружку в осевом направлении, что увеличивает срок службы инструмента и позволяет сократить время цикла.

Поиск подходящего инструмента для операций по обработке миниатюрных пазов

Точность и аккуратность имеют первостепенное значение, когда речь идет о миниатюрных инструментах, независимо от того, выполняете ли вы обработку пазов, черновую обработку или даже просто хочу сделать отверстие в детали. В соответствии с приведенными выше рекомендациями также важно иметь различные варианты инструментов для удовлетворения ваших конкретных потребностей в слотах. Harvey Tool предлагает концевые фрезы с 5 канавками диаметром до 0,015 дюйма, которые являются отличным вариантом для более прочного инструмента с большим количеством канавок для операций по прорезанию пазов.

Harvey Tool предлагает множество вариантов миниатюрных концевых фрез, например, концевую фрезу с большим вылетом 0,010 дюйма (см. выше).

выше).Если вы хотите повысить прочность углов, Harvey Tool также предлагает широкий выбор миниатюрных концевых фрез с угловым радиусом и сферическим профилем, с десятками вариантов вылета, длины резания и количества канавок. Также доступна информация о скорости и подаче для всех этих инструментов, что немного упрощает программирование этих сложных траекторий.