Дополнительная часть сверла: Дополнительная часть сверла — 7 букв ✅| сканворд

alexxlab | 08.06.2018 | 0 | Разное

Виды свёрл по металлу

Какие же бывают виды сверл?

Данная статья наиболее кратко описывает все виды металлорежущих свёрл.

Сверло – металлорежущий инструмент, насчитывающий 5 режущих кромок (2 ленточки, перемычка, 2 режущих кромки), используемый для сверления и рассверливания отверстий в заготовках из металла.

Главное движение резания при сверлении это вращение с определенной скоростью сверла относительно его оси, вспомогательное движение резания это подача сверла в осевом направлении.

рис. 1 – сверление отверстия в металле

Как же правильно подобрать сверло?

Для правильного подбора сверла под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3.

4. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

5. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

6. Точность получаемого отверстия (допуск, шероховатость, прямолинейность, округлость и т.д.).

7. Глубина обрабатываемого отверстия.

8. Технические требования к заготовке (термообработка, покрытие, упрочнение поверхностного слоя и т.д.).

9. Конструкцию и технологичность детали (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода сверла из отверстия и т.д.).

Виды свёрл

1) цельные (монолитные) сверла

рис. 2 – цельнотвердосплавные сверла

Данный тип сверл в основном изготавливают из быстрорежущих сталей, а также из твердого сплава. Сверла из монолитного твердого сплава характеризуются высокой точностью изготовления, минимальным биением и возможностью получать отверстия 8,9 класса точности, с шероховатостью до 1,6 Ra (6-й класс чистоты) мкм, без дополнительной операции зенкерования и развёртывания отверстий.

Также существуют современные сверла, получаемые за счет метода порошковой металлургии из быстрорежущей стали с добавлением легирующих элементов (кобальта, молибдена), данные сверла имеют высокую износоустойчивость, точность и значительно лучше твердосплавных сверл работают на изгиб.

Конструкция сверл может быть как с внутренним подводом СОЖ в зону резания, так и с наружным. Данные сверла допускают переточку, а также имеют различные износостойкие покрытия CVD или PVD методом. Имеют различную длину хвостовика, длину режущей части. Монолитные сверла изготавливают с цилиндрическим хвостовиком, а также с хвостовиком с лыской (тип WELDON) для предотвращения проворота сверла в цанговом патроне. Монолитные сверла имеют высокую жесткость и способны работать с большими подачами без ущерба качеству и стойкости сверла.

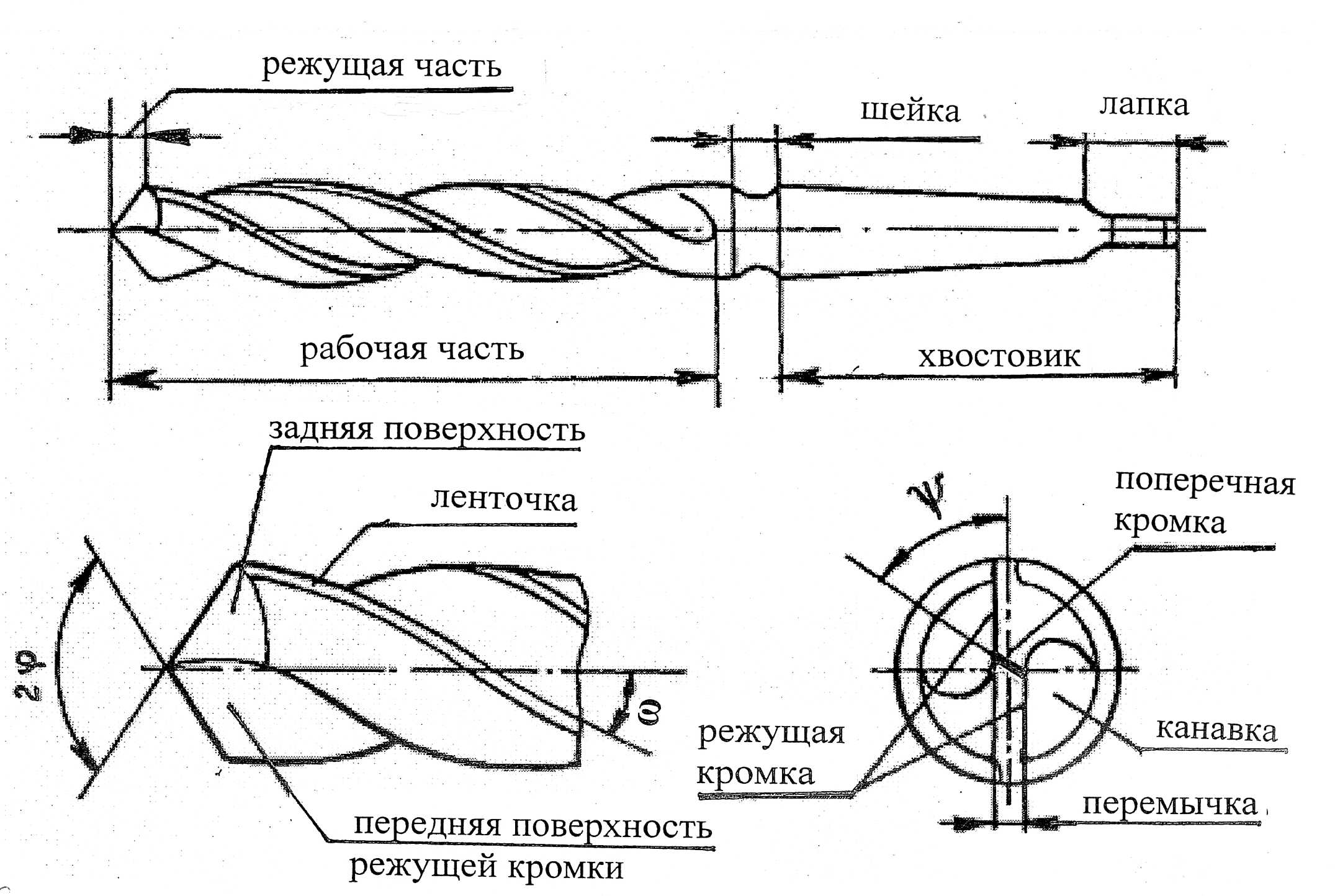

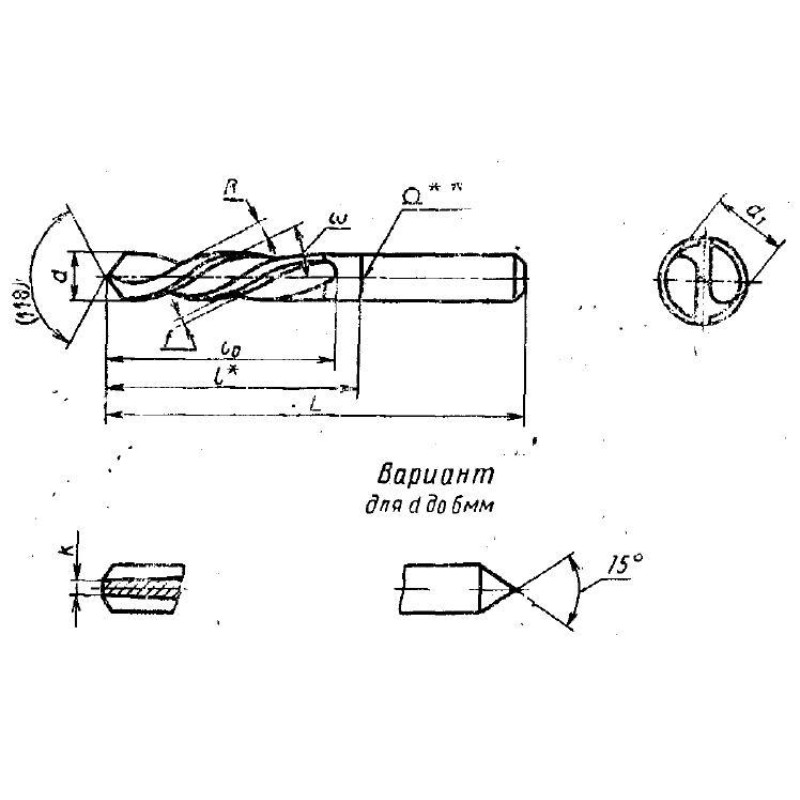

Основные конструктивные элементы спирального сверла

рис. 3 – элементы конструкции сверла

- Двойной угол в плане или угол при вершине сверла

- Диаметр режущей части сверла

- Общая длина сверла

- Длина стружечной канавки сверла

- Длина хвостовика сверла

- Длина режущей части сверла или максимальная глубина сверления

- Поперечная кромка

- Диаметр хвостовика

Примечание: режущая часть сверла имеет небольшой обратный конус для исключения возможности заклинивания стружки и повторного резания стружки.

Монолитные спиральные сверла имеют различные хвостовики

рис. 4 – виды хвостовиков сверл

Сверла различают по глубине резания:

- Короткие сверла (короткой серии) до 5D

- Сверла средней длины (средней серии) до 10D

- Сверла длинные (длинной серии) до 15D

- Сверла удлиненные (удлиненной серии) до 30D

Ссылка на видео http://www.youtube.com/watch?v=PjqJmT-pcGQ&feature=youtu.be

2) сверла с напаянными пластинами

рис. 5 – сверло с напайной твердосплавной пластиной

Сверла с напайной пластиной обеспечивают повышенную износостойкость при обработке труднообрабатываемых материалов, а также экономическую целесообразность применения для обработки отверстий большого диаметра, так как их стоимость значительно ниже твердосплавных или сверл с СМП.

Информацию о конических хвостовиках инструмента вы можете почитать здесь:

http://ru. wikipedia.org/wiki/Конус_инструментальный

wikipedia.org/wiki/Конус_инструментальный

3) сверла со сменными пластинами

рис. 6 – свёрла с СМП (модульные, перовые)

Сверла с СМП применяют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластины, что значительно облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать. Также их используют для обработки глухих отверстий с плоским дном, отверстий с невысокими требованиями по точности.

Виды сверл со сменными пластинами:

а) с несколькими твердосплавными пластинами (периферийной и центральной) – рис. 7

рис. 7 – сверла с СМП

Свёрла со сменными многогранными пластинами применяют для обработки отверстий среднего и большого диаметра небольшой глубины. Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

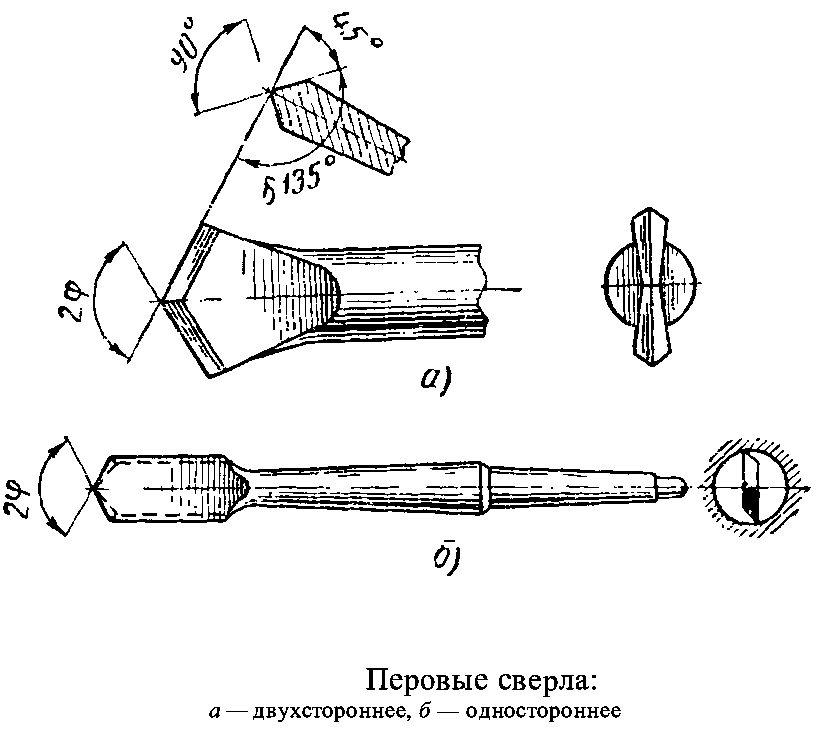

б) с одной пластиной (перовые сверла) – рис. 8

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

Данный тип сверл является современным аналогом спиральных цельных сверл, они имеют преимущества над спиральными:

1. Один корпус сверла для различных диаметров сверления.

2. Не требует переточки сверла (экономия времени машинного, ресурсов человеческих, расходных материалов для заточного станка и электроэнергии и зарплаты заточника).

3. Большой выбор сплавов, геометрий и износостойких покрытий под различные материалы.

4. Имеют различные типы хвостовиков (WELDON или Конус МОРЗЕ), возможно, закреплять на различных станках.

Данные сверла способны сверлить отверстия глубиной до 32D сверла, но при этом необходимо:

- просверлить пилотное отверстие глубиной до 1-2D сверла такого же диаметра.

- угол при вершине центровочного сверла должен быть равен или чуть больше, чем длинного сверла.

- засверливание производить на пониженной подаче и оборотах для наименьшего увода сверла.

- должно осуществляться увеличенное давление СОЖ через инструмент, для наилучшей эвакуации стружки из зоны резания, в противном случае необходимо производить сверление с отскоком.

Применять твёрдый сплав при глубинах больше 7 диаметров не рекомендуется. Дело в том, что при больших глубинах сверления неизбежно возникают повышенные нагрузки на режущую кромку и вибрации. Твёрдый сплав в силу своей большей хрупкости по сравнению с HSS может не выдержать этих нагрузок и есть риск выкрашивания пластины или её поломки.

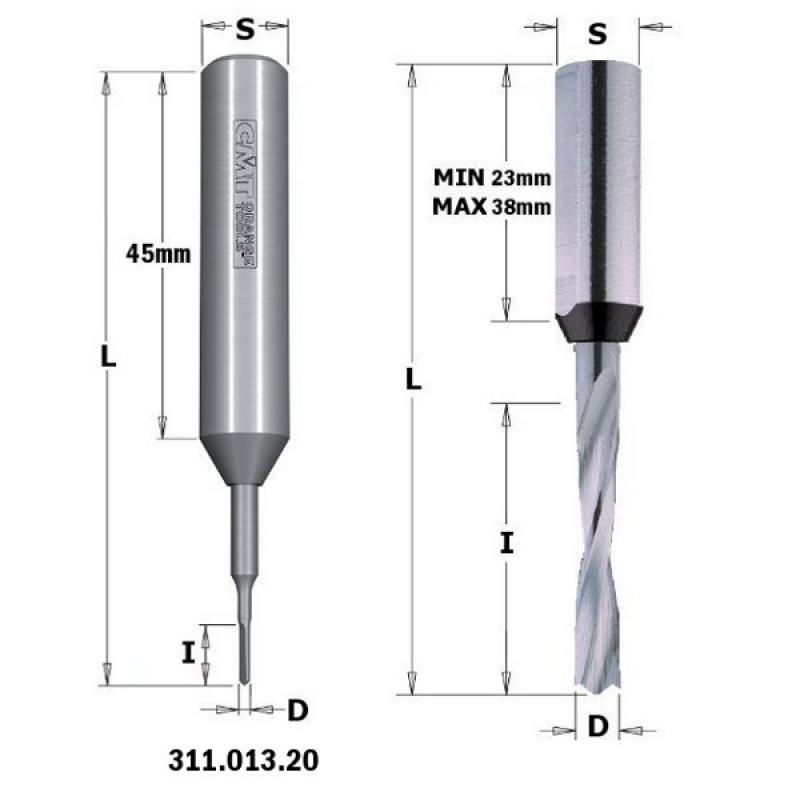

в) модульные сверла со сменной пластиной из твердого сплава или HSS

рис. 9 – модульное сверло со сменной головкой из твердого сплава

Модульные свёрла имеют сменную твердосплавную головку, которая по мере износа меняется, также имеют хороший подвод СОЖ через инструмент прямо в зону резания и специальные канавки для эвакуации стружки из зоны резания и отвода тепла от инструмента и заготовки.

Максимальная глубина обработки данными сверлам до 8D сверла.

4) Сверла для глубокого сверления

Глубокая обработка отверстий до 100D может вестись несколькими инструментам:

а) Эжекторное сверло

Ссылка на видео: http://www.youtube.com/watch?v=Elen711kPwM&feature=youtu.be

Этот вид сверления наиболее предпочтителен при сверлении отверстий на станках с горизонтальной компоновкой шпинделя (токарные станки и обрабатывающие центры).

Эжекторное сверло состоит:

- режущей головки

- наружная штанга

- внутренняя штанга

- патрон

- цанга

- уплотнительная втулка

рис. 10 – эжекторная система сверления

10 – эжекторная система сверления

Эжекторное сверление является наиболее современной технологией обработки глубоких отверстий.

Стружка отводится через отверстие штанги и поэтому на сверле нет стружечных канавок, что позволяет, увеличит жесткость инструмента.

Эжекторное сверление рекомендуется применять:

- при обработке материалов, имеющих хорошую обрабатываемость резанием

- станки с горизонтальной компоновкой шпинделя (токарные)

- для крупносерийного и массового производства

Точность отверстия при эжекторном сверлении достигает 9-10 класса и чистота обработанной поверхности 2-3 Ra мкм.

б) Пушечное сверло

Ссылка на видео: http://www.youtube.com/watch?v=t597JqeN_T8&feature=youtu.be

Сверление пушечными сверлами является устаревшим методом обработки глубоких отверстий. Стружка удаляется через V-образную канавку на сверле, поэтому площадь поперечного сечения сверла уменьшается и это влияет на жесткость инструмента.

рис. 11 – сверление пушечным сверлом

Точность отверстия при сверлении пушечными сверлами достигает 9 класса и чистота обработанной поверхности 0,1-3,2 Ra мкм.

Сверление пушечными сверлами рекомендуется применять:

- Обработка отверстий небольшого диаметра

- При возникновении сложности образовании стружки

- Обрабатывающие центры с высокой подачей СОЖ

- Токарные станки с ЧПУ с высокой подачей СОЖ

Другие виды сверл согласно российскому стандарту

рис. 12 – Сверла спиральные из быстрорежущей стали с цилиндрическим хвостовиком по ГОСТ:

4010-77 – короткая серия

10902-77 – средняя серия

886-77 – длинная серия

12122-77 – длинная серия с коротким хвостовиком

8034-76 – малоразмерная серия

рис. 13 – Сверла спиральные из быстрорежущей стали с конусом МОРЗЕ по ГОСТ:

10903-77 – нормальная серия

2092-77 – удлиненная серия

12121-77 – длинная серия

Сверла спиральные из быстрорежущей стали для труднообрабатываемых материалов по ГОСТ:

20697-75 – с коническим хвостовиком средняя серия

20696-75 – с коническим хвостовиком короткая серия

20695-75 – с цилиндрическим хвостовиком средняя серия

Сверла спиральные из быстрорежущей стали для обработки легких сплавов по ГОСТ:

19543-74 – с цилиндрическим хвостовиком средняя серия

19544-74 – с цилиндрическим хвостовиком длинная серия

19545-74 – с цилиндрическим хвостовиком левые сверла

19546-74 – с коническим хвостовиком

19547-74 – с коническим хвостовиком удлиненные

рис. 14 – Сверла шнековые по ТУ:

14 – Сверла шнековые по ТУ:

2-035-948-84 – с цилиндрическим хвостовиком

2-035-426-75 – с коническим хвостовиком

рис. 15 – Сверла спиральные конические с конусностью 1:50 по ГОСТ:

18201-72 – с цилиндрическим хвостовиком

18202-72 – с коническим хвостовиком

рис. 16 – Сверла сборные перовые:

ГОСТ 25524-82 – с цилиндрическим хвостовиком

ТУ 2-035-741-81 – с коническим хвостовиком

рис. 17 – Сверла центровочные комбинированные по ГОСТ 14952-75

рис. 18 – Сверла кольцевые со вставными ножами из быстрорежущей стали по ТУ 2-035-524-76

Сверла твердосплавные по ГОСТ:

22735-77 – спиральные с цилиндрическим хвостовиком

17273-71 – спиральные укороченные

17274-71 – спиральные короткие

17275-71 – спиральные средняя серия

20694-75 – спиральные для труднообрабатываемых материалов короткая серия с цил. хв.

22736-77 – спиральные для труднообрабатываемых материалов с коническим хвостовиком

рис. 19 – Спиральные для сверления отверстий в печатных платах по ГОСТ:

19 – Спиральные для сверления отверстий в печатных платах по ГОСТ:

22093-76 – короткая серия

22094-76 – длинная серия

Спиральные для обработки термореактивных пластмасс по ГОСТ:

21418-75 – с цилиндрическим хвостовиком

21419-75 – с коническим хвостовиком

21420-75 – перовые с цилиндрическим хвостовиком

инженер поможет – Геометрия сверла

Сверло состоит несколько частей – рабочей, разделенной на режущую и калибрующую, соединительную и хвостовую части. На режущей части находятся две основные режущие кромки, они образуются пересекающимися поверхностями винтовых канавок, служащих для отведения возникающей стружки. Здесь же расположена режущая перемычка, которая формируется при скрещивании задних поверхностей сверла.

Вспомогательные режущие кромки находятся на направляющей (калибрующей) части. Они образуются в месте пересечения передних поверхностей и ленточки – узкой полосы, расположенной по длине винтовой канавки и направляющей инструмент при работе.

Параметрами, определяющими геометрию сверла, считаются:

1. Угол при вершине режущей части 2 φ – он образуется основными режущими кромками. Оказывает значимое воздействие на процесс резания. С увеличением его значения усиливается прочность сверла, но требуется увеличение усилия подачи. Уменьшение угла приводит к упрощению процесса, но снижает ресурс прочности режущей части. Для каждого вида материала подбирается значение угла:

- алюминий, латунь – 130…140º

- медь – 125

- магниевые сплавы – 110…120°

- чугун, сталь – 116..118º

- мрамор – 90…100º

- пластмассы – 50…60º

2. Угол наклона ω винтовой канавки определяет удобство отведения стружки, его увеличение способствует облегчению процесса, но снижает жесткость сверла, увеличивая объем канавок на рабочей части. На его размер влияет диаметр сверла и вид растачиваемого материала.

3. Передний угол γ находится в плоскости перпендикулярной режущей кромке, облегчает врезание инструмента и отделение стружки. Величина угла уменьшается по направлению к поперечной кромке. Большое значение угла γ снижает необходимое усилие резания, но снижает прочность режущей части и приводит к скорому нагреву. Для работы с твердым материалом используются сверла с маленьким значением переднего угла, а при работе с пластичными материалами размер угла γ увеличивают.

Величина угла уменьшается по направлению к поперечной кромке. Большое значение угла γ снижает необходимое усилие резания, но снижает прочность режущей части и приводит к скорому нагреву. Для работы с твердым материалом используются сверла с маленьким значением переднего угла, а при работе с пластичными материалами размер угла γ увеличивают.

4. Задний угол α определяется в плоскости, которая параллельна оси сверла. Значение угла отличается на различных участках режущей кромки, оно максимально у оси и уменьшается к наружной поверхности инструмента. Малый размер угла способствует преумножению трения задней поверхности, нагревая и повреждая инструмент.

Величина переднего угла задается при изготовлении, а задний измеряется специальным шаблоном.

5. Угол наклона поперечной кромки имеет постоянное значение 55°.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings. CREATE_NEW_COLLECTION}}*

CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Школа инструмента » Как выбрать сверла по металлу

Для сверления металлов используют винтовые или, как их чаще называют, спиральные сверла. Будучи практически одинаковыми по конструкции, эти инструменты могут различаться по материалу, виду дополнительной обработки, особенностям заточки. Существует много разновидностей сверл, оптимизированных для разных металлов, глубины сверления и других условий работы.

Будучи практически одинаковыми по конструкции, эти инструменты могут различаться по материалу, виду дополнительной обработки, особенностям заточки. Существует много разновидностей сверл, оптимизированных для разных металлов, глубины сверления и других условий работы.

Из чего изготавливают сверла

Для изготовления сверл по металлу применяется быстрорежущая сталь. Это группа высоколегированных сплавов, в состав которых, кроме железа и углерода, входит вольфрам, молибден, кобальт, ванадий и другие элементы.

Быстрорежущая сталь отличается от обычной инструментальной тем, что сверло из нее сохраняет работоспособность при нагреве. Инструментальная сталь при нормальной температуре не уступает по твердости быстрорежущей, но при нагреве свыше 200оС происходит отпуск и она становится мягкой. Быстрорежущая сталь сохраняет твердость до 500—600оС, а некоторые марки – до 1000оС.

Вольфрам – основной компонент, повышающий “красностойкость стали” (способность сохранять твердость при нагреве). Однако из-за ограниченных запасов вольфрама пришлось отказываться от стали с его высоким содержанием и переходить на молибденовые сплавы. При содержании вольфрама в пределах 6% требуемые качества сверл обеспечиваются добавкой молибдена, кобальта и других элементов. Инструменты из стали Р18 уже не производятся, и даже Р9 встречается нечасто.

Однако из-за ограниченных запасов вольфрама пришлось отказываться от стали с его высоким содержанием и переходить на молибденовые сплавы. При содержании вольфрама в пределах 6% требуемые качества сверл обеспечиваются добавкой молибдена, кобальта и других элементов. Инструменты из стали Р18 уже не производятся, и даже Р9 встречается нечасто.

В зарубежной классификации быстрорежущие сплавы обозначаются аббревиатурой HSS (High Speed Steel). Их существует несколько разновидностей, и некоторые из них аналогичны сплавам, указанным в ГОСТе. Марки быстрорежущих сталей обозначаются буквой «М» с последующей цифрой. Сравним несколько наиболее часто используемых марок.

М1

Сталь с низким содержанием вольфрама и увеличенным – молибдена (1.5 и 8 % соответственно). Не отличается высокой стойкостью, используется для изготовления сверл общего назначения.

М2

Сплав содержит 6% вольфрама и 5% молибдена, что придает сверлам из него высокую твердость. Российский аналог – Р6М5. Сверла из этой стали обладают хорошей износостойкостью и красностойкостью.

Российский аналог – Р6М5. Сверла из этой стали обладают хорошей износостойкостью и красностойкостью.

М7

Сверла из этой стали применяются для глубокого сверления и работы с высокими усилиями. В ее составе уменьшено содержание вольфрама (1,75 %), но увеличено количество молибдена (8,75 %) и ванадия (2 %). Российский аналог – Р2М9.

М35

Российский аналог этого сплава – Р6М5К5. Эта сталь отличается от М2 (Р6М5) более высокой «красностойкостью» за счет добавки 5 % кобальта. В сплав также добавлены: кремний, магний и никель. Сверла из стали М35 выдерживают сильный нагрев и обеспечивают высокую производительность.

М42

Этот сплав имеет в составе немного вольфрама, но высокое содержание молибдена и кобальта. Сверла из него отличаются высокой красностойкостью и отлично держат заточку. Хорошо работают при высокой скорости резания и по вязким материалам. Российский аналог – сталь Р2М10К8.

Особенности сверл и их маркировка

В зарубежной системе маркировки сверл отражаются некоторые особенности их изготовления и важнейшие компоненты стали.

HSS-R

Нешлифованные сверла изготавливаются винтовой прокаткой. Для них используется относительно мягкая, деформируемая сталь. После прокатки инструмент закаляется. В маркировке буква «R» может отсутствовать.

HSS-G

Вышлифованные сверла изготавливаются шлифовкой CBN (кубическим нитридом бора). Это самый распространенный вид инструментов для широкого круга задач. Сверла имеют высокую износостойкость и минимальное радиальное биение.

HSS-PM

Сверла, изготовленные по технологии порошковой металлургии. Применяются для обработки твердых металлов.

HSS-E (HSS-Co)

Кобальтовые сверла из сплавов с высоким содержанием кобальта. К маркировке может добавляться цифра, обозначающая округленное до целых содержание кобальта в процентах. Например, HSS-Co5 или HSS-Co8, что соответствует сплавам М35 или М42.

HSS-TiN или HSS-TiAN

Титановые сверла покрыты нитридом титана. Буква «A» во втором варианте означает легирование алюминием. Покрытие нитридом титана придает инструменту золотистый цвет и в несколько раз повышает его износостойкость.

Покрытие нитридом титана придает инструменту золотистый цвет и в несколько раз повышает его износостойкость.

HSS-E-VAP

Парооксидированные сверла. Сверла этой группы покрыты пленкой окислов, которая создается парооксидированием – обработкой перегретым паром в специальной среде. Покрытие имеет черный цвет, снижает налипание стружки на режущие кромки, повышает смачиваемость поверхности охлаждающей жидкостью. Сверла HSS-E-VAP эффективны для сверления нержавеющей стали и других вязких сплавов.

Твердость сверл из быстрорежущих сталей по ГОСТ 2034-80 должна быть в пределах 63—66 HRC.

Режущая часть

Резание при сверлении осуществляется двумя кромками, которые образованы пересечением передних поверхностей винтовых канавок и конической головки сверла. Строго говоря, режущая часть не совсем коническая: задняя поверхность лезвия понижается, под небольшим углом отходя от теоретического конуса.

Главный параметр заточки – угол при вершине. Для большинства применений он составляет около 118о. Для чугуна или твердой бронзы его можно уменьшить до 116о. Для латуни, мягкой бронзы, алюминия применяют углы 120о, 130о, 140о.

Для большинства применений он составляет около 118о. Для чугуна или твердой бронзы его можно уменьшить до 116о. Для латуни, мягкой бронзы, алюминия применяют углы 120о, 130о, 140о.

Для сверления мягкого листового металла применяют специальную заточку с криволинейными режущими кромками, выступающим заостренным центром и чуть выступающими краевыми резцами. В начале сверления сверло сразу четко центрируется, затем очерчивается контур, и после этого начинается выемка металла по всей площади отверстия. В результате исключается биение на входе и закусывание краев на выходе.

Для сверления стального и чугунного литься применяются сверла с двойной заточкой. Кроме угла при вершине 116 – 118о, кромки стачиваются на периферии, на ширину 0,2 диаметра, под углом 70 – 75о. Существуют и другие формы заточки для конкретных применений.

Точность сверления

Факторы, влияющие на точность сверления, делятся на две группы: зависящие от оборудования и зависящие от инструмента. Сверла делятся на три класса точности: А1, В1 и В. Класс точности определяется предельно допустимыми величинами:

Сверла делятся на три класса точности: А1, В1 и В. Класс точности определяется предельно допустимыми величинами:

- несимметричностью сердцевины и поводка сверла;

- радиальным биением;

- допуском прямолинейности режущих кромок.

Класс точности должен соответствовать требуемому квалитету точности отверстий и возможностям оборудования. Сверла класса А1 применяются для отверстий от 10 до 13 квалитетов точности. Сверла классов В1 и В – до 14 и до 15-го квалитета точности соответственно.

Виды хвостовиков

Хвостовая часть сверла, предназначенная для крепления в станке или ручном инструменте, может иметь разные формы.

- Цилиндрический хвостовик. Это самая распространенная форма хвостовика, пригодная для фиксации в патроне дрели, сверлильного или токарного станка.

- Конический (конус Морзе). Сверла с коническим хвостовиком применяются на промышленном оборудовании.

Для них требуется соответствующий конус на шпинделе. Отличаются надежной фиксацией, точной центровкой и быстротой замены инструмента.

Для них требуется соответствующий конус на шпинделе. Отличаются надежной фиксацией, точной центровкой и быстротой замены инструмента. - Шестиугольный. Такой хвостовик пригоден для установки в трехкулачковый патрон и отличается уверенной передачей высокого крутящего момента. Исключает проскальзывание сверла в патроне. Кроме того, шестиугольная форма удобна для установки сверла в адаптер шуруповерта. При этом сверло не нужно зажимать, но не обеспечивается его точное положение при работе.

Популярные наборы и сверла специальной формы

Наиболее часто используемые сверла – диаметром от 2 до 10 мм. Они используются в металлообрабатывающих мастерских, на станциях СТО, в домашнем хозяйстве. На популярность этих диаметров указывает и то, что большинство легкого сверлильного оборудования имеет патроны, приспособленные под этот диапазон размеров.

Для общего применения подходит набор сверл с шагом диаметра 0,5 мм. В большинстве случаев такой набор перекроет основные потребности сверления. Для конкретного применения можно подбирать диаметры с шагом 0,1 мм. Более точные размеры отверстий достигаются дополнительной обработкой.

Для конкретного применения можно подбирать диаметры с шагом 0,1 мм. Более точные размеры отверстий достигаются дополнительной обработкой.

Есть особые случаи, для которых удобно использовать специальные сверла:

- ступенчатое сверло для листовых материалов;

- кольцевое сверло или центробор для неглубокого сквозного сверления отверстий большого диаметра;

- комбинированное сверло-метчик, которым можно за один проход просверлить отверстие и нарезать в нем резьбу.

Правильный выбор инструмента в соответствии с предстоящим применением существенно упростит работу и поможет достичь должного качества.

спиральное, по ГОСТУ и удлиненное

Сверла различают по целому ряду признаков: материал изготовления, метод, тип режущей кромки, назначение и так далее. Сверло с коническим хвостовиком быстро и эффективно решает проблему с центрированием инструмента.

Описание сверла с коническим хвостовиком

Изделие предназначено для выполнения тех же задач, что и сверло с цилиндрическим хвостовиком, и включает те же элементы.

- Рабочая часть состоит из режущей части, образованной двумя главными и поперечной кромкой, и направляющей – вспомогательные режущие кромки.

- Хвостовик, по сути, представляет собой крепежный элемент сверла. Он имеет коническую форму, выполняется в виде насадки и при необходимости легко снимается и заменяется.

Такая форма сверла разрабатывалась в первую очередь для промышленного применения: конусная головка позволяет автоматическую смену инструмента в шпиндельной бабке.

Различают несколько вариантов конусного сверла:

- с лапками – в шпинделе крепится за счет заклинивания лапок, это предотвращает проворачивание слишком легкого материала при сверлении;

- с резьбой – закрепляется при помощи штока. Крепеж считается самым надежным и гарантирует невыпадение инструмента;

- без лапок и резьбы – рассчитаны для работ с легкими металлическими или неметаллическими материалами – пластмассой, эбонитом, оргстеклом.

Выпускается ряд специальных конических сверл, в которых предусмотрены отверстия или бороздки для подачи смазочно-охлаждающих составов.

В быту конические сверла стали использоваться благодаря простоте центрирования. При сверлении отверстий достаточно большого диаметра – более 10 мм, приходится сначала высверлить отверстие меньшего размера, а на втором этапе использовать сверло нужного диаметра. Инструмент с коническим хвостовиком в таких ухищрениях не нуждается.

Технические характеристики

- Материал изготовления – используется легированная и углеродистая сталь 9XC, а также P9 и P18. Последние относятся к категории быстрорежущих сталей и обозначаются, как HSS. Такой сплав сохраняет твердость при нагреве, а, так как сверление сопровождается сильным нагревом как материала, так и инструмента, то применение быстрорежущей стали вполне оправданно.

- Угол заточки – величина углов главных режущих кромок и поперечной определяет область применения сверла.

Для оргстекла и других видов пластмасс, необходим инструмент с величиной угла при вершине равной 60–90 градусов. Угол в 60 градусов рекомендован при работе с тонким листами, в 90 – при сверлении материала с толщиной от 20 мм.

Для оргстекла и других видов пластмасс, необходим инструмент с величиной угла при вершине равной 60–90 градусов. Угол в 60 градусов рекомендован при работе с тонким листами, в 90 – при сверлении материала с толщиной от 20 мм.

Малый угол заточки улучшает показатели теплоотвода, а, так как акриловое стекло деформируется при нагреве, то для него эта особенность сверла весьма важна. Однако такая заточка сказывается на прочности самого инструмента, а поэтому используется только при работе с нетвердыми материалами.

- Задний угол должен составлять не менее 15 градусов. При такой заточке задняя поверхность сверла скоблит материал, а не режет, что уменьшает деформацию оргстекла.

- Наконечник – в обычном случае его составляют две режущие грани с углом схождения 118–135 градусов. Выпускаются сверла, в которых за гранями снята дополнительная фаска – двойная заточка. Такой вариант уменьшает трение. Еще одно усовершенствование – двухступенчатый наконечник, обеспечивающий точное центрирование – это сверло разработано для твердых материалов.

Диаметр, длину конуса и сечение хвостовика регламентирует ГОСТ 10903-77.

Применение

Конусные сверла используют при сверлении листового материала разной степени прочности и твердости, но не хрупкие. К ним относятся:

- металлы и сплавы – сталь, чугун, бронза, алюминий, дюралюминий и так далее;

- неметаллические материалы – оргстекло, пластмассы, дерево, древесноволокнистые плиты.

При сверлении тугоплавких сплавов применяют инструмент, усиленный твердосплавными пластинками. Для обработки вязких – пластмассы, используют сверла с особой заточкой и шлифованные.

Разновидности

Конусовидный хвостовик или конус Морзе выпускается в нескольких модификациях.

- Инструментальные – наиболее распространены, так как разработаны для быстрой автоматической смены при работе на станке. Параметры изделия регламентирует ГОСТ.

- Укороченные – хвостовая часть сверла уменьшена за счет утолщенной части конуса.

Маркируется таким образом: B7 – укорочен до 14 мм, B10 – до 18, и до B24 – укорочен до 55 мм. Этот вариант используется, когда отверстие требуется определенного диаметра, но малой глубины.

Маркируется таким образом: B7 – укорочен до 14 мм, B10 – до 18, и до B24 – укорочен до 55 мм. Этот вариант используется, когда отверстие требуется определенного диаметра, но малой глубины. - Удлиненные – применяются для высверливания глубоких отверстий в несколько этапов.

- Метрические – хвостовики, в которых соотношение к рабочей части составляет 1:20, а угол более 1 градуса.

На фото изображены разновидности сверл с коническим хвостиком

Выпускаются также ступенчатые сверла и усиленные пластинками.

Спиральное коническое

Для сверления акрилового стекла и других пластмасс используют инструментальные сверла, как правило, укороченные, из быстрорежущей стали. Оргстекло – материал вязкий, склонен к деформации при нагреве уже при 160 градусов. Поэтому применение сверла класса HSS предпочтительнее – быстрорежущая сталь лучше отводит тепло.

Назначение сверла определяет заточка: угол при вершине, задний угол и т. д.. Затачивание и шлифовку проводят на специальных станках или вручную.

д.. Затачивание и шлифовку проводят на специальных станках или вручную.

Рекомендуемая скорость сверления для оргстекла – 500–1000 оборотом/мин.

Коническое ГОСТ

ГОСТ 10903-77 регламентирует инструмент с коническим хвостовиком – с конусом Морзе, и вариант с шейкой.

- Возможный диаметр изделий – 5–10 мм.

- Длины конуса – 58–85 мм.

- Сечение хвостовой части – 6–12 мм.

Удлиненные

Сверла с удлиненной хвостовой частью регламентирует ГОСТ 2092-77. Используются они при производстве отверстий большой глубины.

Величина диаметра составляет диапазон от 6 до 30 мм. Длина хвостовой части – 145–275 мм.

Изделия выпускаются в двух классах точности:

- А1 и А – с повышенной точностью;

- B1 и B – с нормальной точностью.

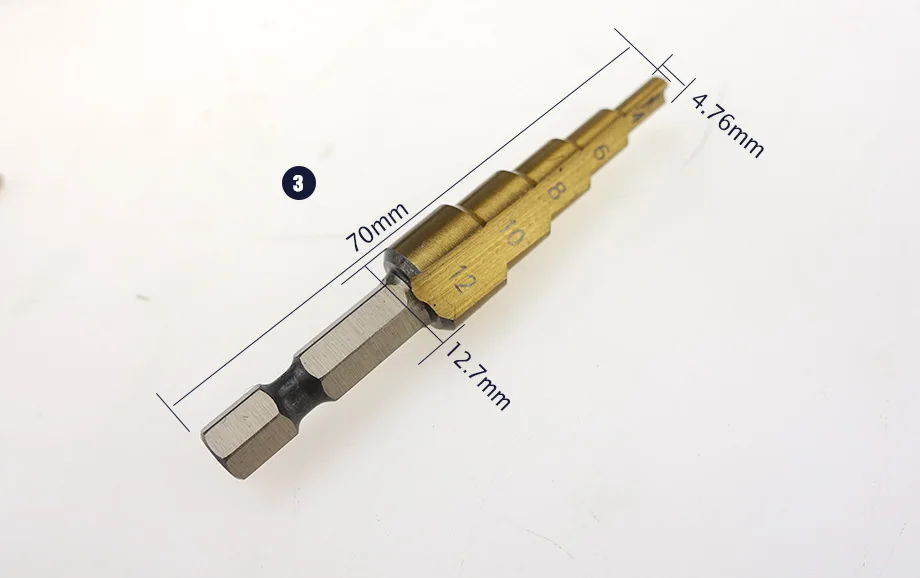

Коническое ступенчатое

Конус в этом случае выглядит как пирамида, где каждая «ступень» ответственна за формирование отверстия определенного диаметра. Такое строение позволяет высверливать отверстия разного размера без смены инструмента. В его маркировке указывается сразу целый ряд величин.

Такое строение позволяет высверливать отверстия разного размера без смены инструмента. В его маркировке указывается сразу целый ряд величин.

Эта же особенность позволяет снимать фаску тем же сверлом, которым делалось отверстие. Скорость сверления относительно невелика – до 1000 оборотов/мин, что делает инструмент очень подходящим для работы с оргстеклом.

Центрирование благодаря конической форме беспроблемное, но чувствительность к перекосам выше, чем у инструментального варианта.

Применяют инструменты, для обработки стали, алюминия, дюралюминия и неметаллических материалов – пластмасс, оргстекла, эбонита.

Кобальтовые с коническим хвостовиком

Для улучшения прочностных свойств и отвода тепла изделия подвергают дополнительной обработке.

- HSS-G – проходят дополнительную шлифовку;

- HSS-Co – сталь содержит кобальт, сверла этого класса рассчитаны для работы в тяжелых температурных условиях;

- HSS-R – катанные изделия;

- HSS-Tin – инструмент обработан нитридом титана, покрытие уменьшает трение, а, значит, и нагрев инструмента и материала.

О том, какой обработке подвергались сверла, можно узнать по их цвету: ярко-золотой цвет свидетельствует о напылении нитрида титана, черный – использовалась термическая обработка, и так далее.

Преимущества

За один проход коническое сверло совершает несколько операций, тем самым уменьшая и срок работы, и время воздействия на оргстекло:

- центрирование – конусная форма хвостовика обеспечивает точное центрирование без всяких дополнительных приспособлений;

- поэтапное высверливание отверстий с разным диаметром, наконечник на инструменте не позволяет сверлу проскальзывать;

- удаление заусениц, а при использовании ступенчатого сверла еще и снятие фаски.

Заключение

Конические сверла эффективны и рентабельны на своем месте. При обработке оргстекла нет никакой надобности в инструменте, усиленном пластинками, а вот сверло с покрытием из нитрида титана уменьшает трение, а, значит, и опасность деформации. Не меньшее значение имеет заточка: для работы с вязким материалом требуется хорошо заточенный шлифованный инструмент.

Не меньшее значение имеет заточка: для работы с вязким материалом требуется хорошо заточенный шлифованный инструмент.

На видео представлен фрагмент использования сверла с коническим хвостиком:

Выбираем сверло по металлу, как правильно это сделать, советы специалиста

«Золотая коллекция» домашнего Мастера должна иметь сверла, а еще лучше набор сверл. Благодаря назначению и работоспособности этого режущего инструмента можно произвести множество операций по металлу, дереву и пластику. Осталось только подготовить к работе ручную дрель, и направит свои стопы в специализированный магазин. Кто с нами?

Содержание

- Режущий инструмент номер один

- Конструкция сверла по металлу

- Что означает маркировка на сверле

- Различие сверла по цвету

- Какими видами сверла предпочтительнее работать с металлом

- конусные сверла

- конусные ступенчатые

- корончатые сверла

Режущий инструмент номер один

Специальным режущим инструментом, который повсеместно применяется для выполнения различных по диаметру отверстий в сплошном металлическом слое, являются сверла.

Современный рынок режущего инструмента насыщен разноликими сверлами по металлу. Однако, по мнению специалистов, приобрести настоящий качественный инструмент сложно. По каким критериям следует осуществлять выбор сверла? Чтобы по достоинству оценить все положительные качества этого изящного режущего инструмента необходимо усвоить:

• его конструктивные особенности

• материал изготовления

• маркировку на сверле

• цвет сверла.

Совокупность положительных качеств, присущих режущему инструменту номер один, даст понять, что выбор произведен правильно. Начинаем с конструктивных особенностей.

Конструкция сверла по металлу

Сверло по металлу и не только конструктивно состоит из следующих частей:

• режущей части

• рабочей части

• хвостовика.

Основным назначением сверла является создание отверстий на поверхности металла, поэтому сверла для металла должны идеально подходить для всех типов металла – существующих видов стали и чугуна, а также цветных металлов.

Режущая часть сверла по металлу имеет кромки режущие, благодаря которым осуществляется сход стружки. Рабочая часть обеспечивает направление сверла в процессе резания, уменьшая при этом трение боковой поверхности.

Хвостовик (средней, укороченной и удлиненной серии) предназначен для надежного закрепления сверла в рабочем инструменте.

Советы специалиста

Опытные специалисты и мастера советуют приобретать сверла от известного производителя. Ответ очевиден: производство сверл от производителя осуществляется исключительно из высококачественной стали, причем в процессе производства используют цельнокатаные заготовки. Заготовкам из качественной стали присуща повышенная устойчивость к нагрузкам и изломам. Отличить сверло из цельной заготовки можно по весу. Такое сверло имеет внушительный вес, по сравнению со сварными или паяными заготовками из дешевых материалов.

Что означает маркировка на сверле

Визитной карточкой любого сверла является его маркировка на наружной части. Поэтому, рассматривая сверло в специализированном магазине, обратите внимание, что именно будет написано на сверле. Маркировка наносится фабричным способом в виде четкой гравировки. Маркировка сверла начинается с буквы, которая несет информацию о материале изготовления.

Поэтому, рассматривая сверло в специализированном магазине, обратите внимание, что именно будет написано на сверле. Маркировка наносится фабричным способом в виде четкой гравировки. Маркировка сверла начинается с буквы, которая несет информацию о материале изготовления.

Так, например, «Р» будет означать, что это быстрорежущая инструментальная сталь. Сверла изготавливают из быстрорежущей стали марок Р9, Р12, Р18, Р9К5. Маркировка в виде числового значения покажет состав вещества сплава, из которого выполнено сверло. Например, К6 – кобальт, М3 – молибден. Собираясь приобрести сверло отечественного производителя, обратите внимание, что маркировка будет нанесена в зависимости от диаметра сверла.

Советы специалиста

Если на сверле отсутствует маркировка, это вовсе не означает, что сверло «левое» или бракованное. Сверла диаметром до 2 мм не маркируют, потому что прочитать микроскопическую маркировку на таком тонком сверле невооруженным глазом практически невозможно. На сверлах более крупных размеров указывается диаметр сверл по металлу, и марка стали, а также класс точности. Сверла от зарубежного производителя маркируют в виде значений HSS. Зарубежные производители не маркируют сверло hss по металлу, необходимая информация наносится непосредственно на товарную упаковку.

На сверлах более крупных размеров указывается диаметр сверл по металлу, и марка стали, а также класс точности. Сверла от зарубежного производителя маркируют в виде значений HSS. Зарубежные производители не маркируют сверло hss по металлу, необходимая информация наносится непосредственно на товарную упаковку.

Различие сверла по цвету

Обработка сверла в промышленных условиях отражена в его цветности. Сверло черного цвета говорит о том, что была произведена финишная обработка, и сверло обладает усиленной износостойкостью. Если цвет сверла серого цвета, это будет означать, что дополнительной обработки по улучшению прочностных качеств не было произведено. Качественные сверла от производителя обладают золотистым оттенком, который сигнализирует о нанесении дополнительного слоя. Дополнительный слой придает сверлам по металлу прочность и уменьшает трение при прохождении инструмента.

Какими видами сверла предпочтительнее работать с металлом

Наиболее востребованными сверлами по металлу являются следующие виды:

• конусные

• ступенчатые

• корончатые.

конусные сверла

Сверла конусные используют для сверления отверстий больших диаметров.

Сверло конусное по металлу можно использовать для тонколистовых материалов, стальных труб и профилей, для засверливания существующих отверстий в стальных заготовках толщиной до 5,0 мм. Специфическая коническая форма обеспечивает инструменту легкий выход из материала, а глубокая канавка обеспечивает высокую режущую способность.

конусные ступенчатые

Отличительной особенностью ступенчатого сверла по металлу является характерная конструкция рабочей части. Переход по рабочим диаметрам сверла осуществляется под углом 45 градусов. В чем преимущества ступенчатого сверла по металлу по сравнению с традиционным конусным? Безусловно, это великолепная возможность высверливать отверстия разных диаметров одним инструментом.

Производители позаботились об уникальных качествах ступенчатого сверла: прочные режущие грани, быстрота удаления стружки, сопротивление перегреву и значительный рабочий ресурс. Качественные ступенчатые сверла могут заменить даже целые наборы режущего инструмента. Кроме того, имеется возможность применения сверла для ручной дрели.

Качественные ступенчатые сверла могут заменить даже целые наборы режущего инструмента. Кроме того, имеется возможность применения сверла для ручной дрели.

корончатые сверла

Корончатые сверла по металлу используют при работе с дрелями и сверлильными станками. Благодаря наличию мощной режущей части сверла используют для работы со сталью, литьем и цветными металлами, а также пластмассы. При работе с корончатым сверлом обеспечивается высокая точность вращения за счет неглубокого прохода.

В случае уменьшения качества сверления имеется возможность ручной заточки сверла по металлу. Преимуществом использования при работе корончатых сверл является получение отверстия с ровной кромкой, без дефектов и задиров.

Советы специалиста

Безусловно, что сверла в домашней мастерской необходимы разные. Поэтому оптимальным вариантом можно считать приобретение набора сверл. Помочь выбрать сверла по металлу вам поможет видео.

Выбирайте умело!

Сверла по металлу

Дата публикации: 21. 11.2017 12:10

11.2017 12:10

Сверла по металлу — режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения несквозных углублений.

По форме обрабатываемых отверстий бывают:

- Цилиндрические

- Конические

По обрабатываемому материалу бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня — имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т.

д.

д. - Для обработки стекла, керамики

- Для обработки дерева

Сверла изготавливаются с помощью различных технологий. Цельные спиральные свёрла изготавливают из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм. Спиральные свёрла диаметром более 8 мм изготовляют сварным способом (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). Сверла оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). Сверла со сменными твердосплавными пластинами — так же называются корпусными (оправку к которой крепятся пласты называют корпусом) В основном используются для сверления отверстий от 12 мм и более. Альтернатива корпусным сверлам — сверла со сменными твердосплавными головками.

Различные виды сверл предназначены для обработки различных материалов. Исходя из особенности материала (дерево, камень, бетон), сверла могут существенно различаться по конструкции и особенностям.

ГОСТ 10902-77 Сверла спиральные с цилиндрическим хвостовиком. Средняя серия. Основные размеры

ГОСТ 20698-75 Сверла спиральные для обработки труднообрабатываемых материалов. Технические условия

ГОСТ 19545-74 Сверла спиральные левые с цилиндрическим хвостовиком для обработки легких сплавов. Конструкция

ГОСТ 8034-76 Сверла спиральные малоразмерные диаметром от 0,1 до 1,5 мм с утолщенным цилиндрическим хвостовиком. Технические условия

ГОСТ 19546-74 Сверла спиральные с коническим хвостовиком для обработки легких сплавов. Конструкция

ГОСТ 20696-75 Сверла спиральные с коническим хвостовиком для труднообрабатываемых материалов. Короткая серия. Конструкция и размеры

ГОСТ 20697-75 Сверла спиральные с коническим хвостовиком для труднообрабатываемых материалов. Средняя серия. Конструкция и размеры

ГОСТ 22736-77 Сверла спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава. Основные размеры

ГОСТ 22735-77 Сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава. Основные размеры

Основные размеры

ГОСТ 20695-75 Сверла спиральные с цилиндрическим хвостовиком для труднообрабатываемых материалов. Средняя серия. Конструкция и размеры

ГОСТ 20694-75 Сверла спиральные с цилиндрическим хвостовиком для труднообрабатываемых материалов. Короткая серия. Конструкцияи размеры

ГОСТ 19543-74 Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Средняя серия. Конструкция

ГОСТ 19544-74 Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Длинная серия. Конструкция

ГОСТ 5756-81 Сверла спиральные с твердосплавными пластинами. Технические условия

ГОСТ 12122-77 Сверла спиральные с коротким цилиндрическим хвостовиком. Длинная серия. Основные размеры

Большим преимуществом покупки сверла в компании НордСайд в городе СПБ это низкая цена.

Минимальные цены, сверла с коническим хвостовиком и цилиндрическим хвостовиком, центровочные сверла по металлу.

Все размеры в наличии и под заказ в СПб

Виды свёрл по металлу

Какие же бывают виды сверл?

Данная статья наиболее кратко всех видов металлорежущих свёрл.

Сверло – металлоущий инструмент, насчитывающий 5 режущих кромок (2 ленточки, перемычка, 2 режущих кромки), инструмент для сверления и рассверливания отверстий в заготовках из металла.

Главное движение резания при сверлении относительно его оси, вспомогательное движение резания это подача сверла в осевом направлении.

рис. 1 – сверление отверстия в металле

Как же правильно подобрать сверло?

Логическая подбора под определенную операцию, нужно учитывать следующие факторы:

1. Модель станка.

2. Состояние станка и вспомогательной оснастки (жесткость системы СПИД, мощность, крутящий момент, максимальные обороты и подача, биение максимальное, подвод СОЖ).

3.Партийность заготовок (единичная, серийная, массовая).

4. Материал заготовки (сталь, нержавейка, титан, пластмасса, цветной сплав и т.д.).

5. Метод получения заготовки (отливка, прокат, штамповка, вырезка)

6. Точность получаемого допуска, шероховатость, прямолинейность, округлость и т.д.).

Точность получаемого допуска, шероховатость, прямолинейность, округлость и т.д.).

7. Глубина обрабатываемого отверстия.

8. Технические к заготовке (термообработка, покрытие, упрочнение требования поверхностного слоя и т.д.).

9. Конструкция и технологичность деталей (тонкостенная, пересекающиеся отверстия, поверхности входа и выхода, сверла из отверстий и т.д.).

Виды свёрл

1) цельные (монолитные) сверла

рис. 2 – цельнотвердосплавные сверла

Данный тип сверл в основном изготавливают из быстрорежущих сталей, а также из твердого сплава. Сверла из монолитного твердого сплава высокой точности, минимальным биением и получать отверстия 8,9 класса точности, с шероховатостью до 1,6 Ra (6-й класс чистоты) мкм, без дополнительной операции зенкерования и развёртывания отверстий.

Также существуют современные, получаемые за счет метода порошковой металлургии из быстрорежущей стали добавление легирующих элементов (кобальта, молибдена), данные сверла имеют высокую износоустойчивость, точность и значительно лучше твердосплавных сверл работают на изгиб.

Конструкция сверл может быть как с внутренним подводом СОЖ в зоне резания, так и с наружным. Данные сверла допускают переточку, а также имеют износостойкие покрытия CVD или PVD методом.Имеют длинную длину хвостовика, длину режущей части. Монолитные сверла изготавливаются с цилиндрическим хвостовиком, а также с хвостовиком с лыской (тип WELDON) для предотвращения проворота сверла в цанговом патроне. Монолитные сверла имеют жесткую жесткость и возможность работать с большой подачами качества и стойкости сверла.

Основные конструктивные элементы спирального сверла

рис. 3 – элементы конструкции сверла

- Двойной угол в плане или угол при вершине сверла

- Диаметр режущей части сверла

- Общая длина сверла

- Длина стружечной канавки сверла

- Длина хвостовика сверла

- Длина режущей части сверла или максимальная глубина сверления

- Поперечная кромка

- Диаметр хвостовика

Примечание: режущая часть сверла имеет небольшой обратный конус для исключения возможности заклинивания стружки и повторного резания стружки.

Монолитные спиральные сверла имеют различные хвостовики

рис. 4 – виды хвостовиков сверл

Сверла различают по глубине резания:

- Короткие сверла (короткой серии) до 5D

- Сверла средней длины (средней серии) до 10D

- Сверла длинные (длинной серии) до 15D

- Сверла удлиненные (удлиненной серии) до 30D

Ссылка на видео http://www.youtube.com / watch? v = PjqJmT-pcGQ & feature = youtu.be

2) сверла с напаянными пластинами

рис. 5 – сверло с напайной твердосплавной пластиной

Сверла с напайной пластиной обеспечивает повышенную износостойкость при обработке труднообрабатываемых материалов, а также экономическую целесообразность применения для обработки отверстий большого диаметра, так как их стоимость значительно ниже твердосплавных или сверл с СМП.

Информацию о конических хвостовиках инструмента вы можете почитать здесь:

http://ru. wikipedia.org/wiki/Конус_инструментальный

wikipedia.org/wiki/Конус_инструментальный

3) сверла со сменными пластинами

рис. 6 – свёрла с СМП (модульные, перовые)

Сверла с СМПют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластин, что облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать.Также их используют для обработки глухих отверстий с невысокими требованиями по точности.

Виды сверл со сменными пластинами:

а) с твердосплавными пластинами (периферийной и центральной) – рис. 7

рис. 7 – сверла с СМП

Свёрла соскими многогранными пластинами сменяют для обработки отверстий среднего и большого диаметра небольшого глубины.Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считается не очень производительной за счет невозможности использовать подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

Сверла считается не очень производительной за счет невозможности использовать подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла.

б) с одной пластиной (перовые сверла) – рис. 8

рис. 8 – сверла перовые со сменной пластиной из твердого сплава или HSS

Данный тип сверл является современным аналогом спиральных цельных сверл, они имеют преимущества над спиральными:

1.Один корпус сверла для различных диаметров сверления.

2. Не требует переточки сверла (экономия времени машинного, ресурсов человеческих, расходных материалов для заточного станка и электроэнергии и зарплаты заточника).

3. Большой выбор сплавов, геометрия и износостойких покрытий под различные материалы.

4. Имеются различные типы хвостовиков (WELDON или Конус МОРЗЕ), возможно, закреплять на различных станках.

Данные сверла способны дать отверстия глубиной до 32D сверла, но при этом необходимо:

- просверлить пилотное отверстие глубиной до 1-2D сверла такого же диаметра.

- угол при вершине центровочного сверла должен быть равен или чуть больше, чем длинного сверла.

- засверливание на пониженной подаче и оборотах для наименьшего увода сверла.

- должно происходить увеличенное давление СОЖ через инструмент, для наилучшей эвакуации стружки из зоны резания, в противном случае необходимо сверление с отскоком.

Применять твёрдый сплав при глубинах больше 7 диаметров не рекомендуется.Дело в том, что при больших глубинах сверления неизбежно возникают повышенные нагрузки на режущую кромку и вибрации. Твёрдый сплав в силу своей большей хрупкости по сравнению с HSS может не выдержать этих нагрузок и есть риск выкрашивания пластин или её поломки.

в) модульные сверла со сменной пластиной из твердого сменного сплава или HSS

рис. 9 – модульное сверло со сменной головкой из твердого сплава 9 сменной головкой.

Модульные свёрла имеют твердосплавную сменную головку, которая по мере износа меняется, а также хороший подвод СОЖ через инструмент прямо в зоне резания и специальные канавки для эвакуации стружки из зоны резания и отвода тепла от инструмента и заготовки. По своей конфигурации сверла можно сравнить с цельными сверлами, они могут обрабатывать отверстия по 9-10 классу точностью и с хорошей шероховатостью поверхности (Ra 3,2-6,3 мкм). Сверла работают практически с теми же подачами на зубья, что и монолитные сверла, отличаются высокой производительностью, а также не требуют переточки, что значительно сокращает время на смену инструмента. Данные сверла не представлены засверливаться в наклонные поверхности и неровные.

По своей конфигурации сверла можно сравнить с цельными сверлами, они могут обрабатывать отверстия по 9-10 классу точностью и с хорошей шероховатостью поверхности (Ra 3,2-6,3 мкм). Сверла работают практически с теми же подачами на зубья, что и монолитные сверла, отличаются высокой производительностью, а также не требуют переточки, что значительно сокращает время на смену инструмента. Данные сверла не представлены засверливаться в наклонные поверхности и неровные.

Максимальная глубина обработки сверлам до 8D сверла.

4) Сверла для глубокого сверления

Глубокая обработка отверстий до 100D может вестись информационных инструментов:

а) Эжекторное сверло

Ссылка на видео: http://www.youtube.com/watch?v=Elen711kPwM&feature=youtu.be

Этот вид сверления наиболее предпочтителен при сверлении отверстий на станках с горизонтальной компоновкой шпинделя (токарные станки и обрабатывающие центры).

Эжекторное сверло состоит:

- режущей головки

- наружная штанга

- внутренняя штанга

- патрон

- цанга

- уплотнительная втулка

рис. 10 – эжекторная система сверления

10 – эжекторная система сверления

Эжекторное наиболее современной технологией обработки глубоких отверстий.

Стружка отводится через отверстие штанги и поэтому на сверле нет стружечных канавок, что позволяет, увеличит жесткость инструмента.

Эжекторное сверление рекомендуется применять:

- при обработке материалов, имеющей хорошую обработку резанием

- станки с горизонтальной компоновкой шпинделя (токарные)

- для крупносерийного и массового производства

Точность при эжекторном сверлении достигает 9-10 класса и чистота обработанной поверхности 2-3 Ra отверстия мкм.

б) Пушечное сверло

Ссылка на видео: http://www.youtube.com/watch?v=t597JqeN_T8&feature=youtu.be

Сверление пушечными сверлами устаревшим методом обработки глубоких отверстий. Стружка удаляется через V-образную канавку на сверле, поэтому площадь поперечного сечения сверла уменьшается и это влияет на жесткость инструмента.

рис. 11 – сверление пушечным сверлом

Точность отверстий при сверлении пушечными сверлами достигает 9 класса и чистота обработанной поверхности 0,1–3,2 мкм.

Сверление пушечными рекомендуемыми рекомендациями:

- Обработка отверстий небольшого диаметра

- При возникновении сложности образовании стружки

- Обрабатывающие центры с высокой подачей СОЖ

- Токарные станки с ЧПУ с высокой подачей СОЖ

Другие виды сверл согласно российскому стандарту

рис. 12 – Сверла спиральные из быстрорежущей стали с цилиндрическим хвостовиком по ГОСТ:

4010-77 – короткая серия

10902-77 – средняя серия

886-77 – длинная серия

12122-77 – длинная серия с коротким хвостовиком

8034-76 – малоразмерная серия

рис.13 – Сверла спиральные из быстрорежущей стали с конусом МОРЗЕ по ГОСТ:

10903-77 – нормальная серия

2092-77 – удлиненная серия

12121-77 – длинная серия

Сверла спиральные из быстрорежущей стали для труднообрабатываемых материалов по ГОСТ:

20697-75 – с коническим хвостовиком средняя серия

20696-75 – с коническим хвостовиком короткая серия

20695-75 – с цилиндрическим хвостовиком средняя серия

Сверла спиральные из быстрорежущей стали для обработки легких сплавов по ГОСТ:

.

19543-74 – с цилиндрическим хвостовиком средняя серия

19544-74 – с цилиндрическим хвостовиком длинная серия

19545-74 – с цилиндрическим хвостовиком левые сверла

19546-74 – с коническим хвостовиком

19547-74 – с коническим хвостовиком удлиненные

рис.14 – Сверла шнековые по ТУ:

2-035-948-84 – с цилиндрическим хвостовиком

2-035-426-75 – с коническим хвостовиком

рис. 15 – Сверла спиральные конические с конусностью 1:50 по ГОСТ:

.18201-72 – с цилиндрическим хвостовиком

18202-72 – с коническим хвостовиком

рис. 16 – Сверла сборные перовые:

ГОСТ 25524-82 – с цилиндрическим хвостовиком

.ТУ 2-035-741-81 – с коническим хвостовиком

рис.17 – Сверла центровочные комбинированные по ГОСТ 14952-75

рис. 18 – Сверла кольцевые со вставными ножами из быстрорежущей стали по ТУ 2-035-524-76

Сверла твердосплавные по ГОСТ:

.

22735-77 – спиральные с цилиндрическим хвостовиком

17273-71 – спиральные укороченные

17274-71 – спиральные короткие

17275-71 – спиральные средняя серия

20694-75 – спиральные для труднообрабатываемых материалов короткая серия с цил.хв.

22736-77 – спиральные для труднообрабатываемых материалов с коническим хвостовиком

рис. 19 – Спиральные для сверления отверстий в печатных платах по ГОСТ:

.22093-76 – короткая серия

22094-76 – длинная серия

Спиральные для обработки термореактивных пластмасс по ГОСТ:

.21418-75 – с цилиндрическим хвостовиком

21419-75 – с коническим хвостовиком

21420-75 – перовые с цилиндрическим хвостовиком

Как правильно подобрать сверло

Оглавление

Сверление – одна из самых широко распространенных операций при строительстве и ремонте.Как сверлить пазы в стене, потолке, полу и не раздражать соседей?

Дрель – инструмент для формирования пазов

Сверло – режущий инструмент, который является оснасткой для дрели. С его помощью можно выполнить увеличение старого (рассверливание) и сформировать новый (засверливание) паз в сверхпрочных (бетон, природный и искусственный камень) и прочных (металл, древесина, кирпич, керамика, стекло и прочих) материалов.

С его помощью можно выполнить увеличение старого (рассверливание) и сформировать новый (засверливание) паз в сверхпрочных (бетон, природный и искусственный камень) и прочных (металл, древесина, кирпич, керамика, стекло и прочих) материалов.

Сверло – оснастка для дрели

Изготовление и конструктивные особенности

Сверло включает в себя стержень цилиндрической формы, режущую и направляющую части, хвостовик.Режущая часть – сердцевина, которая состоит из 2 режущих кромок, винтовой спиральной канавки, она используется для вывода стружки и перемычки. Режущие кромки направляющей части снижают трение и указать направление реза. Поводок передаёт крутящий момент, лапка выбивает его из гнезда в форме конуса. Хвостовик в форме конуса или цилиндра фиксирует сверло в инструменте с помощью 3 – 6 граней.

Конструкция сверла

При изготовлении этого вида оснастки механического чугун, мельхиор, бронза, латунь, сталь и прочие виды металла с напылением из титана или алюминия. С помощью их корпуса сверла становится устойчивым к появлению коррозии. При включении в состав сплава кобальта или покрытия из оксидной плёнки, инструмент приобретает устойчивость к деформированию, воздействию высоких температур.

С помощью их корпуса сверла становится устойчивым к появлению коррозии. При включении в состав сплава кобальта или покрытия из оксидной плёнки, инструмент приобретает устойчивость к деформированию, воздействию высоких температур.

Цвет

Для повышения прочности и устойчивости к деформации для сверла дополнительной обработки. От её способа зависит цвет оснастки.

Таблица 1. Цвет свёрл

Цвет сверла | Способ или материал для дополнительной обработки |

Серый | Не подвергается.Сверло подходит для однократного использования |

Чёрный | Перегретый пар |

Бледно-металлический | 9045

Маркировка

Маркируются свёрла, диаметр сечения которых составляет 2 и более мм.

Таблица 2. Маркировка свёрл

Обозначение | Расшифровка | Материал | ||||

Рущая | Рущая | 9 | Рущая | 9 , К6 | углеродСодержание примесей стали в сплав металла | М3 – молибден, К6 – кобальт |

HSS-R | Обработка металла | виды легистая,|||||

HSS-G | Обработка металлических сплавов | Алюминий, мельхиор, графит, бронза, латунь, чугун | ||||

| 3 HSS-G Co2 | Нержавеющая, легированная и прочие виды стали | |||||

HSS-G TiAN / TiN | Напыление из титана или алюминия | Литая сталь, чугун, мельхиор, латунь, бронза и прочие |

Вид режущий инструмент представочных, ступенчатыми, пустотелыми, спиральными и другими видами свёрл.

Таблица 3. Типология свёрл

Название сверла

Материал для обработки

Диаметр отверстий

Центровочное сталь

90уг460 Центровочное сталь

90уг4 До 16 мм Ступенчатое

Листовой металл, гипсокартон, пластмасса, древесина

До 37 мм

камень Пустой

Цветной металл

Более 30 мм

Винтовое

Бетон, дерево, металл

До 8 см

Перьевое

9 Перьевое

90 002 Одностороннего резания Цветной металл

До 25 мм

Конусное

Бетон, древесина, металл

002 До3002 До3 Свер8 9046Форстнера Древесина, МДФ, ДВП, ДСП

Более 30 мм

Центровочное сверло – профессиональная техника, которая занимается производством работ на токарных и фрезерных станках. Ось отверстия, которое было сделано с его помощью перпендикулярно к поверхности из чугуна, стали, металлокерамики.

Ось отверстия, которое было сделано с его помощью перпендикулярно к поверхности из чугуна, стали, металлокерамики.

Центровочное сверло

Ступенчатое сверло подходит для обработки листа металла, толщина которого составляет не более 4 мм, гипсокартона, пластмассы, древесины и других материалов.Из-за хрупкости оснастки для лучшей обработки материала с применением ступенчатого сверла рекомендуется использовать шуруповт, дрель-мик, головка которой вращается со скоростью до 1200 об / мин.

Ступенчатое сверло

Пустотелое или корончатое сверло оставляет материал в центре отверстия и применения для обработки стали и других видов цветных металлов. Такое сверло имеет длину от 12 до 200 мм и проделывает отверстия, диаметр которых превышает 30 мм.

Пустотелое сверло

Винтовое сверло длиной до 27,5 см и диаметром от 0,1 мм до 8 см способно просверлить сверхпрочные (бетон) и прочные (древесина, металл) материалы. Комбинированную заточку винтового сверла под углами в 118 °, 70 ° и 55 ° запатентовал В.И. Жиров. Такой способ заточки позволяет снизить осевую силу при сверлении и увеличить ее производительность.

Комбинированную заточку винтового сверла под углами в 118 °, 70 ° и 55 ° запатентовал В.И. Жиров. Такой способ заточки позволяет снизить осевую силу при сверлении и увеличить ее производительность.

Винтовое сверло

При использовании сверла конструкции Юдовина и Масарновского с углом наклона от 50 0 до 65 ° нет необходимости извлекать сверло из паза, чтобы убрать стружку.

Перьевое сверло (перка) имеет режущую часть в форме пики и лопатки, которые используются для выполнения пазов диаметром до 25 мм.

Перьевое сверло

Наиболее аккуратные пазы получаются при сверлении с помощью сверла с одной рабочей стороной.

Сверло одностороннего резания

Конусному сверлу с сечением от 6 до 60 мм не нужен центрирующий элемент и с его помощью можно проделать новое отверстие или отшлифовать старое в пластмассе, гипсокартоне, листе металла толщиной до 4 мм.

Конусное сверло

Сверло, конструкция которого была запатентована в 1874 году Б. Форстнером, используется для сверления твёрдых и мягких пород, в том числе МДФ, ДВП, ДСП и прочих материалов.

Форстнером, используется для сверления твёрдых и мягких пород, в том числе МДФ, ДВП, ДСП и прочих материалов.

Сверло Форстнера

Среди свёрл, применение которых отличаются вариативностью есть и исключение. Так, например, левосторонние свёрла используются для выкручивания винтов, саморезов, болтов и прочих крепёжных элементов.

Левостороннее сверло

Базовые знания о сверлении отверстий

В начале работ рекомендуется соотнести тип свёрл и поверхность, которую необходимо обработать. При проведении работ по древесине не рекомендуется использовать сверло для обработки бетона, это может привести к поломке дрели.

Во-втором, перед началом работ рекомендуется провести разметку изделия. Металл, древесина, природный и искусственный камень разме с помощью кернеров.Для разметки металлической поверхности необходимо нанести удар по кернеру, керамику и другие материалы – поцарапать кернером. Места сверления древесины намечаются с помощью сверла, которому необходимо продавить её верхний слой.

Кернер используется для нанесения разметки

Следующий важный момент, на который стоит обратить внимание – выбор скорости сверления. Она также зависит от типа поверхности, которая нуждается в обработке. Сталь, бронзу, латунь и другие металлы сверлят на скорости от 400 до 1000 об \ мин.Эти материалы имеют среднюю вязкость. Чем меньше должен быть диаметр паза после обработки, тем выше обороты дрели при его сверлении.

При проведении работ также рекомендуется держать дрель обеими руками. При таком способе хвата возрастает уровень контроля силы нажима на сверло. Её индикатор – внешний вид стружки. При сильном нажиме стружка толстая и имеет форму спирали, нормальном – тонкая.

Сверление паза в стене

Таким образом, с помощью дрели и сверла можно выполнить обработку поверхностей.При этом необходимо использовать разновидность, цвет, маркировку свёрл и типологию поверхности. Точное выполнение требует нанесения разметки на поверхность, контроля скорости и силы на сверло.

Прерывистое сверление твердосплавным сверлом

Получение отверстий – одна из самых распространенных операций, выполняемых в цехах любого металлообрабатывающего предприятия, процесс сверления широко, как самый экономичный метод для создания этих отверстий.Процесс сверления может быть в вертикальном, горизонтальном и любом наклонном направлении в зависимости от типа станка, на котором он выполняется. И каждый из этих сверлений имеет свое место при выполнении требований чертежа конкретные детали. Цикл прерывистого сверления происходит, когда режущая кромка твердосплавного сверла заканчивает постоянное соприкосновение с поверхностью обрабатываемого материала. Вход твердосплавного сверла в наклонную поверхность и его выход из нее, сверление через другие уже просверленные поперечные отверстия, проведение сверления глубоких отверстий и сверление неполных отверстий всеми примерами типа операции.Когда нужно

, то лучше всего изучить все его параметры и способы применения.

Во время прерывистого сверления твердосплавное сверло подвергается изменению механических и тепловых условий, которые вызывают его повышенный износ, и, возможно, даже его поломку. Износ твердосплавного сверла, как правило, происходит на режущих кромках и углах, если и внутренние стружечные канавки тоже могут быть стимууты. Однако самой распространенной проблемой оси с прерывистым сверлением отверстий является увод твердосплавного сверла от (от центра) сверления.Большинство твердосплавных свёрл уравновешенные силы резания и обеспечивающие симметричные конструкции его режущих кромок или сохранением правильного расположения осевой линии с помощью операции предварительного центрования (или специальной геометрией твердосплавных пластин – у корпусных свёрл). Если происходит процесс прерывистого сверления, большая часть времени режущие кромки твердосплавного сверла работают неравномерно, так как одна из нескольких режущих кромок чаще соприкасается с поверхностью обрабатываемого материала. Это приводит к негативным последствиям, и, соответственно, данная режущая кромка подвергается более высокому износу, вызывая повышенное трение и, в конечном итоге, сколы на ней. Лучшим способом, чтобы бороться с неравномерным выделением тепла и изменяемыми усилиями резания, вызванными прерывистого сверления, используется правильная стратегия сверления. Если планируется сверление именно твердосплавным сверлом, то нужно купить твердосплавное сверло с плоской вершиной, в которой геометрия режущих кромок при вершине установлена перпендикулярно оси самого твердосплавного сверла (и оси отверстия).Если рассматривать более подробно, то причина этого выбора состоит в том, что у обычного твердосплавного сверла с конусной угловой вершиной, силы резания всегда имеют некоторую неравномерность, которая, в итоге, приводит к уводу от оси сверления и ещё более значительному уводу от оси сверления при прерывистом сверлении. Твердосплавное сверло, у которого угол при вершине равен 180 градусов, создаёт почти равномерные силы резания, которые параллельны оси твердосплавного сверла, и практически не уводят его.

Это приводит к негативным последствиям, и, соответственно, данная режущая кромка подвергается более высокому износу, вызывая повышенное трение и, в конечном итоге, сколы на ней. Лучшим способом, чтобы бороться с неравномерным выделением тепла и изменяемыми усилиями резания, вызванными прерывистого сверления, используется правильная стратегия сверления. Если планируется сверление именно твердосплавным сверлом, то нужно купить твердосплавное сверло с плоской вершиной, в которой геометрия режущих кромок при вершине установлена перпендикулярно оси самого твердосплавного сверла (и оси отверстия).Если рассматривать более подробно, то причина этого выбора состоит в том, что у обычного твердосплавного сверла с конусной угловой вершиной, силы резания всегда имеют некоторую неравномерность, которая, в итоге, приводит к уводу от оси сверления и ещё более значительному уводу от оси сверления при прерывистом сверлении. Твердосплавное сверло, у которого угол при вершине равен 180 градусов, создаёт почти равномерные силы резания, которые параллельны оси твердосплавного сверла, и практически не уводят его. В корпусных свёрлах больших диаметров штатные инстанции Дополнительные направляющие (обычно две штуки). Когда происходит процесс сверления на высоких скоростях резания и подачах, с огромными большими нагрузками на сверло (сверля через поперечные отверстия или наклоненные поверхности), необходимо на наружном диаметре корпусного сверла использовать направляющие. Этот принцип используется, например, в современных модульных системах с двумя режущими кромками для сверления больших и глубоких отверстий и позволяет достичь высоких режимов резания и оптимально задействовать весь ресурс корпусного сверла со сменными пластинами.При сверлении наклонных поверхностей такая стратегия: величина должна быть уменьшена перед входом сверла в заготовку, но если нужно просверлить отверстие большого диаметра, то предварительная плоская

поверхность может быть сначала создана фрезерной операцией. Это самый надёжный и стабильный зажим, который только возможен. А также добавить упор-поддержку снизу пакета заготовок, предотвратить их изгиб.

В корпусных свёрлах больших диаметров штатные инстанции Дополнительные направляющие (обычно две штуки). Когда происходит процесс сверления на высоких скоростях резания и подачах, с огромными большими нагрузками на сверло (сверля через поперечные отверстия или наклоненные поверхности), необходимо на наружном диаметре корпусного сверла использовать направляющие. Этот принцип используется, например, в современных модульных системах с двумя режущими кромками для сверления больших и глубоких отверстий и позволяет достичь высоких режимов резания и оптимально задействовать весь ресурс корпусного сверла со сменными пластинами.При сверлении наклонных поверхностей такая стратегия: величина должна быть уменьшена перед входом сверла в заготовку, но если нужно просверлить отверстие большого диаметра, то предварительная плоская

поверхность может быть сначала создана фрезерной операцией. Это самый надёжный и стабильный зажим, который только возможен. А также добавить упор-поддержку снизу пакета заготовок, предотвратить их изгиб. При этом, если сложенные друг на друга заготовки сверлят твердосплавным сверлом, то крайне желательно выбрать его геометрию с острой режущей кромкой и снизить применение.Твердосплавное сверло, на которое нанесли покрытие, как правило, использует покрытие физического осаждением паров (PVD), которое является лучшим покрытием для прерывистого сверления и покажет лучшую износостойкость. Важно выбрать правильное покрытие, оно должно быть стойким к изменяющимся тепловым и механическим нагрузкам и без тенденций к формированию трещин на режущей кромке твердосплавного сверла.

При этом, если сложенные друг на друга заготовки сверлят твердосплавным сверлом, то крайне желательно выбрать его геометрию с острой режущей кромкой и снизить применение.Твердосплавное сверло, на которое нанесли покрытие, как правило, использует покрытие физического осаждением паров (PVD), которое является лучшим покрытием для прерывистого сверления и покажет лучшую износостойкость. Важно выбрать правильное покрытие, оно должно быть стойким к изменяющимся тепловым и механическим нагрузкам и без тенденций к формированию трещин на режущей кромке твердосплавного сверла. Образование стружки и контроль за стружкодроблением

Когда твердосплавное сверло при прерывистом сверлении выходит из отверстий, оно может образовываться более длинной и более тонкой металлической стружкой, которая смешивается ее нормальной короткой металлической стружкой, что затрудняет эвакуацию из зоны резания.Однако, ещё более проблематично то, что эта металлическая стружка также может накапливаться на входе в перекрёстное отверстие. Если тогда она цепляет твердосплавное сверло, то это приводит к его неестественно быстрому износу, и может произойти его поломка. Чтобы получить идеальную металлическую стружку и правильно эвакуировать ее из зоны резания, должна быть введена правильная геометрия режущей кромки твердосплавного сверла, соответственно подходящая для сверления из зоны резания данного материала.Величина подачи при прерывистом сверлении должна быть также проверена и уменьшена, по мере необходимости, чтобы увеличить стойкость твердосплавного сверла. Использование охлаждающей жидкости (СОЖ), конечно, играет главную роль в формировании и эвакуации металлической стружки. Правильная подача СОЖ гарантирует, что она будет смыта с поверхностью просверливаемого отверстия. Если СОЖ необходима для процесса сверления в материалах, которые дают длинную витую металлическую стружку, например нержавеющая сталь и высокотемпературные сплавы, то важно правильное расположение в твердосплавном сверле отверстий для внутреннего подвода СОЖ, вероятность, что весь поток СОЖ будет направлен к критическим областям, таким как вершина и передние режущие кромки твердосплавного сверла.

Если тогда она цепляет твердосплавное сверло, то это приводит к его неестественно быстрому износу, и может произойти его поломка. Чтобы получить идеальную металлическую стружку и правильно эвакуировать ее из зоны резания, должна быть введена правильная геометрия режущей кромки твердосплавного сверла, соответственно подходящая для сверления из зоны резания данного материала.Величина подачи при прерывистом сверлении должна быть также проверена и уменьшена, по мере необходимости, чтобы увеличить стойкость твердосплавного сверла. Использование охлаждающей жидкости (СОЖ), конечно, играет главную роль в формировании и эвакуации металлической стружки. Правильная подача СОЖ гарантирует, что она будет смыта с поверхностью просверливаемого отверстия. Если СОЖ необходима для процесса сверления в материалах, которые дают длинную витую металлическую стружку, например нержавеющая сталь и высокотемпературные сплавы, то важно правильное расположение в твердосплавном сверле отверстий для внутреннего подвода СОЖ, вероятность, что весь поток СОЖ будет направлен к критическим областям, таким как вершина и передние режущие кромки твердосплавного сверла.

Дополнительную техническую информацию можно прочитать в разделе “Статьи”.

Износ при сверлении и решении проблем

Виды износа при сверлении

- Свёрла со сменными пластинами

- Сверло со сменными головками

- Цельнотвердосплавное сверло

Свёрла со сменными пластинами

Износ задней поверхности 9089 Износ по задней поверхности – предпочтительный вид износа, если он сбалансирован.Износ по задней поверхности может стать причиной следующих проблем:

- Неудовлетворительное качество обработанной поверхности

- Нарушение точности отверстий

- Увеличение мощности отверстий

Причина Действие 1. Слишком высокая скорость резания ( v c ) 1. Уменьшите скорость резания ( v c ) 2.Недостаточная износостойкость сплава 2. Выберите более износостойкий сплав

Выберите более износостойкий сплав

Лункообразование