Допустимые дефекты сварных соединений: Советы профессионалов и обзоры на продукцию Кедр

alexxlab | 13.06.2023 | 0 | Разное

Советы профессионалов и обзоры на продукцию Кедр

Горячие трещины при сварке

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьНе хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Хочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьКупить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.Советы профессионалов и обзоры на продукцию Кедр

Горячие трещины при сварке

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьНе хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьХочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

ОтправитьКупить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

16 Распространенные типы дефектов сварки, их причины и способы устранения

Сварка является одним из наиболее эффективных методов соединения различных металлических деталей в единое целое. Это важный метод в производстве листового металла для завершения изготовления детали. Однако существует вероятность того, что сварные швы могут выйти из строя, что приведет к дефектам сварки.

Однако существует вероятность того, что сварные швы могут выйти из строя, что приведет к дефектам сварки.

Дефекты сварки обычны при сварке листового металла . Эти дефекты обычно возникают из-за неправильных методов сварки или неправильных схем сварки. Когда они возникают в сварном шве, они ослабляют соединение или приводят к полному выходу изделия из строя. Поэтому важно понимать причины этих дефектов и активно их предотвращать.

В этой статье обсуждаются различные типы дефектов сварки, их причины и способы их предотвращения. Вы также узнаете о различных методах обнаружения невидимых дефектов. Информация здесь поможет вам отличить различные дефекты и разрывы. Давайте погрузимся в это!

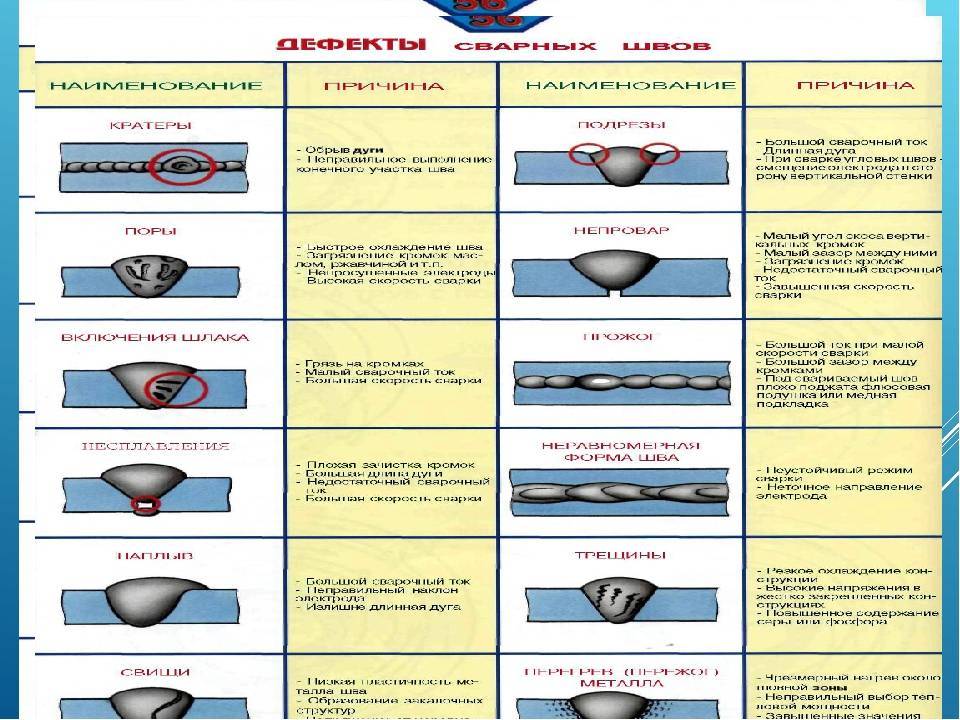

Что такое Дефекты сварки ? Дефекты сварки – это дефекты, неровности и несовершенства, образовавшиеся в данном сварном шве, которые ставят под угрозу его использование по назначению или эстетическую привлекательность. Неровности, которые нарушают сварной шов, классифицируются как дефекты сварного шва в соответствии с ISO 6520. Напротив, дефекты, которые не нарушают сварной шов, классифицируются как несплошности сварного шва. Их допустимые пределы указаны в ISO 5817 и 10042.

Неровности, которые нарушают сварной шов, классифицируются как дефекты сварного шва в соответствии с ISO 6520. Напротив, дефекты, которые не нарушают сварной шов, классифицируются как несплошности сварного шва. Их допустимые пределы указаны в ISO 5817 и 10042.

Дефекты часто различаются по размеру, форме и степени в зависимости от структуры металла и процесса сварки. Основными причинами являются неправильный выбор метода сварки или неправильные схемы сварки. Однако есть много других причин, которые могут привести к определенным дефектам сварного соединения.

Дефекты сварки могут возникать внутри или снаружи металла, ослабляя соединения или влияя на их внешний вид. В то время как некоторые недостатки могут находиться в допустимых пределах, другие могут привести к отбраковке продукта. Таким образом, важно избежать разрушения сварного шва.

Типы дефектов сварки Дефекты, вызванные сваркой , можно классифицировать в зависимости от их расположения в металле. Они могут быть внешними или внутренними.

Они могут быть внешними или внутренними.

Это поверхностные или визуальные дефекты. Они проявляются на поверхности металла сварного шва. Внешние дефекты сварного шва обычно обнаруживаются с помощью визуального осмотра или других методов, таких как магнитопорошковая дефектоскопия (MPI) или пенетранты с красителями (DPI). Типичными примерами являются трещины, подрезы, нахлесты, пористость, разбрызгивание и т. д.

Внутренние Дефекты сварки Внутренние дефекты возникают внутри металлического материала и обычно не выходят на поверхность сварного шва. Часто эти дефекты трудно обнаружить при визуальном осмотре и некоторых неразрушающих испытаниях. Однако их можно обнаружить с помощью таких методов, как ультразвуковой контроль и рентгенографический контроль (РТ). Общие примеры включают шлаковые включения, неполное проплавление, неполное расплавление и т. д.

д.

Ниже приведены распространенные типы дефектов сварки , которые могут возникнуть в процессе изготовления листового металла , включая их причины и способы предотвращения.

#1 Трещина сваркиТрещины, пожалуй, самые нежелательные дефекты сварки. Они представляют собой дефекты, возникающие из-за местного разрыва под действием напряжений и охлаждения. Они часто имеют большое значение, поскольку их геометрия создает большую концентрацию напряжений в вершине трещины. Поэтому сварной шов склонен к разрушению. Сварочные трещины могут быть разных размеров, форм и типов, в том числе:

- Продольный

- Поперечный

- Кратер

- Излучающий

- Разветвление

В зависимости от возникающей температуры трещины могут быть:

Возникают во время затвердевания и кристаллизации сварных соединений. На этом этапе температура часто превышает 10 000 градусов по Цельсию. Это могут быть как трещины затвердевания, так и трещины ликвации. Первый возникает, когда металл содержит большое количество примесей или углерода, или когда происходит нарушение теплового потока. С другой стороны, трещины разжижения возникают из-за повышения температуры нагрева. Это вызывает ликвацию компонентов с низкой температурой плавления.

На этом этапе температура часто превышает 10 000 градусов по Цельсию. Это могут быть как трещины затвердевания, так и трещины ликвации. Первый возникает, когда металл содержит большое количество примесей или углерода, или когда происходит нарушение теплового потока. С другой стороны, трещины разжижения возникают из-за повышения температуры нагрева. Это вызывает ликвацию компонентов с низкой температурой плавления.

Это дефекты «замедленного» растрескивания, которые развиваются после затвердевания металла шва. Они могут возникнуть через много дней после завершения сварки. Эти типы трещин часто располагаются параллельно границе сплавления. Остаточное растягивающее напряжение также может привести к росту трещин от границы сплавления. Холодные трещины возникают в основном из-за отсутствия предварительного нагрева, высоких напряжений, низкой температуры, высокого содержания водорода, восприимчивой структуры материала и т. д.

Причины появления трещин в сварном шве

- Плохая пластичность или загрязнение данных основных металлов

- Сочетание высокой скорости сварки с малым током

- Затвердевание с высоким остаточным напряжением из-за усадки

- Отсутствие предварительного подогрева перед началом сварки

- Высокое содержание серы и углерода в неблагородных металлах

- Использование водорода в качестве защитного газа для сварки черных металлов

Средства устранения трещин в сварных швах

- Используйте подходящие металлические материалы и очищайте их поверхности перед сваркой.

- Используйте правильную скорость и ток сварки.

- Предварительно нагрейте основной металл и уменьшите скорость охлаждения соединения.

- Используйте соответствующую смесь серы и углерода.

- Уменьшить зазор между сварными швами.

Кратеры – это особые виды трещин, которые появляются после процесса сварки до завершения сварных соединений. Часто это происходит из-за неправильного заполнения кратера перед разрывом дуги. Это приводит к более быстрому охлаждению внешних краев, чем кратера. Недостаточный объем шва может помешать ему преодолеть усадку металла. В результате происходит образование кратерной трещины сварочного дефекта.

Причины образования кратера

- Неправильное заполнение кратера

- Неправильный угол горелки

- Неправильный выбор метода сварки

Средства для устранения кратера

- Обеспечьте надлежащее заполнение кратера.

- Используйте подходящий угол наклона горелки для снижения нагрузки на металл. Угол наклона горелки при сварке проволокой должен составлять от 10 до 15 градусов в направлении сварного шва. С другой стороны, вы должны поддерживать угол от 20 до 30 градусов (в направлении перетаскивания) для сварки электродом. При угловом сварном шве держите проволоку или стержень под углом 45 градусов между металлическими частями.

- Используйте небольшой электрод.

- Выберите правильный метод сварки.

Дефекты подреза – это канавки неправильной формы, образованные в форме надрезов на основном металле. Они возникают из-за расплавления основного металла вдали от зоны сварки и характеризуются своей длиной, глубиной и остротой. Дефект сварки с подрезом проходит параллельно сварному шву, вызывая потерю толщины. В результате сварной шов становится более восприимчивым к усталости. Типов подрезов:

Типов подрезов:

- Непрерывная выточка

- Межпроходная выточка

- Промежуточная выточка

Причины подреза

- Использование слишком высокого напряжения или слишком высокой скорости сварки, что приводит к оплавлению верхней кромки

- Высокое напряжение дуги

- Неправильный угол наклона электрода или слишком большой электрод

- Использование неправильного присадочного металла

- Неправильный выбор защитного газа

Средства защиты от подрезов

- Уменьшите скорость движения и потребляемую мощность.

- Уменьшите напряжение дуги или уменьшите длину дуги. Напряжение обычно должно составлять от 15 до 30 вольт. Длина сварочной дуги не должна быть больше диаметра стержня электрода.

- Держите электрод под углом от 30 до 45 градусов на опорной ноге.

- Используйте подходящую газовую смесь в зависимости от типа и толщины металла.

- Сварка в горизонтальном положении.

Также известные как швы с червоточиной, дефекты пористости возникают, когда в сварной шов захватываются пузырьки воздуха или газа. В процессе сварки часто образуются газы, такие как водород, углекислый газ и пар. Поперечное сечение пористых валиков сварного шва часто напоминает губку со скоплением захваченных пузырьков воздуха.

Захваченные газы могут быть локализованы в определенном месте или равномерно распределены по сварному шву. Эти пузырьки газа могут ослабить соединение металла шва, предрасполагая его к усталости и повреждению. В зависимости от их образования эти дефекты орбитальной сварки могут возникать как:

- Газовая пористость. Это небольшая полость сферической формы, образовавшаяся в результате захваченных газов. Различные формы включают поверхностные поры, удлиненные полости, линейную пористость и т. д.

- Червячные отверстия.

Это удлиненные или трубчатые полости, образующиеся при затвердевании захваченных газов. Вы можете видеть их как отдельные отверстия или группу отверстий по всей поверхности сварного шва.

Это удлиненные или трубчатые полости, образующиеся при затвердевании захваченных газов. Вы можете видеть их как отдельные отверстия или группу отверстий по всей поверхности сварного шва. - Пористость поверхности. Это своего рода пористость, которая разрушает поверхность металла сварного шва.

Причины пористости

- Неадекватное покрытие электрода или использование корродированного электрода

- Наличие смазки, масла, воды, ржавчины или углеводорода на поверхности сварного шва

- Использование неправильного защитного газа

- Слишком высокое напряжение дуги или расход газа. Напряжение обычно должно составлять от 15 до 30 вольт

- Плохая обработка поверхности основного металла

Средство от пористости

- Выберите подходящий электрод и присадочный материал.

- Обеспечьте надлежащую очистку основного металла и предотвратите попадание загрязняющих веществ в зону сварки.

- Оптимизируйте процесс сварки и уменьшите скорость сварки , чтобы обеспечить выход газа. Скорость сварки различается для разных процессов. Например, рекомендуемая скорость перемещения для сварки MIG составляет от 14 до 19 дюймов в минуту (IPM). С другой стороны, сварка TIG лучше всего работает при скорости от 4 до 6 дюймов в минуту.

- Настройте расходомер газа на правильные параметры расхода. В зависимости от метода сварки расход газа должен составлять от 22 до 30 кубических футов в час (CFH).

Брызги представляют собой мелкие металлические частицы, выбрасываемые сварочной дугой. Эти крошечные частицы разбрызгиваются или разбрасываются по основному металлу во время дуговой сварки, сварки прихватками или газовой сварки. Это также происходит при сварке MIG, хотя и редко. Эти типы дефектов сварки часто прилипают к длине валика сварного шва. Вы также можете найти их в совместных проектах.

Брызги, скапливающиеся в сопле, могут отделиться и повредить сварной шов. Они также могут стать причиной несчастных случаев для манипуляторов, если выступающие брызги острые.

Они также могут стать причиной несчастных случаев для манипуляторов, если выступающие брызги острые.

Причины разбрызгивания

- Слишком низкое напряжение и слишком высокая сила тока

- Неправильный выбор защитного газа

- Рабочий угол жесткого электрода

- Использование мокрого электрода и дуги большей длины

- Загрязнение металлической поверхности

Средство от брызг

- Используйте правильную полярность и отрегулируйте сварочный ток.

- Используйте соответствующий защитный газ.

- Увеличьте угол электрода и уменьшите длину дуги.

- Очистите металлическую поверхность перед сваркой.

Нахлест — это дефект, при котором присадочный материал на кромке сварного шва покрывает металл без сцепления. В этом случае сварочная ванна чрезмерно течет и выходит за носок. Когда это условие происходит, металл сварного шва образует угол ниже 90 градусов.

Когда это условие происходит, металл сварного шва образует угол ниже 90 градусов.

Причины перекрытия

- Использование неправильной техники сварки

- Изменяемый угол электрода

- Использование электродов большого размера

- Высокий сварочный ток или тепловложение

Способы устранения перехлестов

- Выберите правильный метод сварки для оптимальной длины дуги

- Поддерживайте правильный угол электрода

- Избегайте использования электродов большого размера

- Попробуйте сварить в горизонтальном положении

- Используйте низкое тепловложение или сварочный ток

Пластинчатый надрыв обычно возникает в нижней части сварных стальных листов. Их отличительная черта – трещина террасного вида. Пластинчатый разрыв происходит, когда внутри стального листа происходит термическое сжатие. Его также можно обнаружить вне зон термического влияния, часто параллельно границам сплавления швов.

Его также можно обнаружить вне зон термического влияния, часто параллельно границам сплавления швов.

Причины разрыва пластин

- Наплавленный металл на поверхностях с оптимальным сцеплением

- Неправильный выбор материала и ориентация сварки

Средства для устранения разрыва пластин

- Убедитесь, что сварка выполнена в конце изготовления.

- Выберите материалы самого высокого качества и используйте правильную ориентацию сварки.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

#8 Шлаковые включения Шлаки представляют собой опасные вещества, являющиеся побочными продуктами дуговой сварки в защитных слоях металла, сварки электродом, дуговой сварки с флюсом, дуговой сварки под флюсом и т. д. Шлаковые включения возникают в виде захваченных примесей между сварочными витками или во время сварки. поверхность сварного шва.

поверхность сварного шва.

Они возникают при использовании флюса (твердого защитного материала) во время сварки. Когда флюс плавится на поверхности сварного шва или в области сварного шва, могут возникать эти дефекты сварки. Наличие шлаков влияет на свариваемость и ударную вязкость металла. В результате они снижают структурные характеристики сварного шва.

Причины шлаковых включений

- Неправильный угол электрода

- Использование очень малой плотности сварочного тока

- Слишком быстрое охлаждение сварного шва

- Неправильная очистка предыдущих слоев сварного шва

- Недостаточно места для ванн расплавленного металла

- Слишком высокая скорость сварки

Средства для устранения шлаковых включений

- Отрегулируйте угол наклона электрода и скорость перемещения.

- Увеличьте плотность тока до соответствующего значения.

- Предотвращение быстрого охлаждения.

- Очистите поверхности сварного шва перед нанесением следующего слоя.

- Измените конструкцию соединений, чтобы обеспечить достаточное пространство для надлежащего использования расплавленной сварочной ванны.

- Обеспечьте оптимальную скорость сварки.

Этот дефект, также известный как несплавление, возникает из-за неаккуратной сварки, что приводит к незаполненным зазорам. Это может быть результатом следующего:

- Отсутствие сплавления между основным металлом и металлом шва в корне шва.

- Отсутствие сплавления боковой стенки между основным металлом и металлом сварного шва в сварном шве боковой стенки.

- Отсутствие межпроходного сплавления между соседними слоями металла шва при многопроходной сварке.

Хотя это внутренний дефект сварки, вы также можете увидеть непровар при сварке на внешней поверхности. Это происходит при неправильном сплавлении наружной стенки с основным металлом.

Это происходит при неправильном сплавлении наружной стенки с основным металлом.

Причины неполного сплавления

- Низкое тепловложение

- Загрязнение поверхности металла

- Использование неправильных диаметров электродов для определенной толщины материала

- Слишком высокая скорость перемещения

- Большие сварочные ванны движутся впереди дуги

Средства для устранения неполного сплавления

- Используйте надлежащий подвод тепла.

- Очистите зону сварки и поверхность металла перед сваркой.

- Выберите правильный диаметр электрода, соответствующий толщине материала.

- Оптимизация скорости движения.

- Используйте подходящую сварочную ванну, которая не заливает дугу.

При сварке проплавлением называется расстояние от верхней поверхности основного металла до максимальной протяженности сварного шва. Неполное проплавление происходит, когда металлическая канавка слишком узкая и не полностью заполнена. В результате металл шва не полностью растекается и не достигает дна сварного соединения. Это снижает прочность сварного соединения и приводит к разрушению сварного шва.

Неполное проплавление происходит, когда металлическая канавка слишком узкая и не полностью заполнена. В результате металл шва не полностью растекается и не достигает дна сварного соединения. Это снижает прочность сварного соединения и приводит к разрушению сварного шва.

Причины неполного проникновения

- Неправильное выравнивание шва

- Слишком большое расстояние между сварными швами

- Слишком быстрое перемещение сварочного валика приводит к небольшому удалению металла

- Использование слишком низкой установки силы тока, препятствующей адекватному плавлению металла

- Неправильное расположение электрода

Средства для устранения неполного проникновения

- Используйте правильную геометрию соединения и правильное выравнивание.

- Обеспечьте достаточное наплавление металла сварного шва.

- Используйте правильную настройку силы тока.

- Уменьшите скорость перемещения дуги.

- Обеспечьте точное позиционирование электродов.

Деформация является результатом чрезмерного нагрева в процессе сварки. Температурный класс может вызвать разницу в расположении и размере металлических пластин до и после процесса сварки. Вы найдете этот дефект сварки на более тонких сварных пластинах, потому что площадь их поверхности не может в достаточной степени рассеивать тепло.

Причины деформации

- Изменение температурных градиентов при сварке

- Использование неправильного порядка сварки

- Медленная скорость перемещения дуги

- Слишком много сварных швов проходит электродами малого диаметра

- Высокое остаточное напряжение в свариваемом металлическом листе

Средство от деформации

- При сварке придерживайтесь соответствующего температурного градиента.

- Используйте правильный порядок сварки.

- Поддерживайте оптимальную скорость движения дуги. Скорость перемещения дуги от 10 до 20 дюймов в минуту идеальна для заготовок, вращающихся под сварочной горелкой. С другой стороны, скорость сварки для оборудования для орбитальной сварки должна составлять от 4 до 10 дюймов в минуту.

- Оптимизируйте конструкцию своей детали из листового металла для достаточного количества проходов сварки.

- Используйте нужное количество металла сварного шва, чтобы уменьшить усилие сжатия.

Когда во время сварки применяется избыточное тепло, процесс может привести к образованию отверстий в центре металла. Этот тип дефекта сварки называется прожогом. Это распространенный дефект сварки тонких металлических листов толщиной менее 1/4 дюйма. Это также может произойти с более толстыми металлическими заготовками, если параметры сварки слишком высоки или горелка перемещается слишком медленно.

Причины прожога

- Слишком высокие настройки сварочного аппарата для толстых металлических заготовок

- Значительно большие зазоры между металлическими деталями

- Слишком медленное движение факела

- Использование проводов неправильного сечения

Средства от прожога

- Избегайте использования слишком высокого тока или настройки сварочного аппарата.

- Предотвращает появление чрезмерных зазоров между металлическими пластинами.

- Убедитесь, что скорость движения оптимальна и не слишком мала. Скорость перемещения зависит от выбора метода сварки. Скорость движения дуги от 14 до 19дюймов в минуту идеально подходит для сварки MIG. Напротив, идеальная скорость перемещения для оборудования для орбитальной сварки составляет от 4 до 10 дюймов в минуту.

- Избегайте больших углов скоса.

- Используйте провода плотного сечения.

- Обеспечьте адекватный металлический зажим и прижим.

Механические повреждения – это вмятины на поверхности основного металла или сварных швов, вызванные повреждениями, возникающими в процессе сварки. Они могут быть результатом неправильного выбора методов сварки или сварочных инструментов.

Причины механических повреждений

- Неправильное обращение с электрододержателями

- Приложение дополнительной силы при скалывании

- Неэффективное использование кофемолки

- Сбой включения дуги в металл

Средства защиты от механических повреждений

- Обеспечьте надлежащее обращение с электрододержателем после сварки.

- Профессиональное использование сварочных инструментов.

- При необходимости удары молотком должны быть умеренными.

- Включите дугу перед сваркой.

Этот дефект сварки возникает из-за наличия слишком большого количества присадочного материала в сварном соединении. Избыточное армирование может проявляться в виде узких валиков с крутыми краями. Обычно это происходит из-за недостаточного флюсового покрытия питающей проволоки. Кроме того, избыточное армирование может быть рваным и неровным – армирование горным хребтом. В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения.

Избыточное армирование может проявляться в виде узких валиков с крутыми краями. Обычно это происходит из-за недостаточного флюсового покрытия питающей проволоки. Кроме того, избыточное армирование может быть рваным и неровным – армирование горным хребтом. В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения.

Причины избыточного армирования

- Недостаточный или избыточный флюс на питающей проволоке

- Слишком высокая или неравномерная скорость подачи проволоки

- Различные настройки напряжения

- Наличие больших зазоров между свариваемыми деталями

Средства устранения избыточного армирования

- Поддерживайте надлежащую скорость резака.

- Правильно установите силу тока и предотвратите перегрев.

- Отрегулируйте напряжение, чтобы оно было оптимальным.

- Выровняйте свариваемые детали, чтобы избежать больших зазоров.

Усы представляют собой короткие электродные проволоки, торчащие из сварного шва на корневой стороне сварного соединения. Они возникают из-за того, что электродная проволока выступает из передней кромки сварочной ванны.

Эти электродные проволоки ухудшают эстетическое качество и механические свойства сварного шва. Например, усы часто рассматриваются как включения, ослабляющие сварные швы. Они могут препятствовать потоку или вызывать повреждение оборудования при использовании в трубопроводах.

Причины появления усов

- Использование высокой скорости подачи электродной проволоки

- Чрезмерная скорость движения

Средство от усов

- Уменьшите скорость подачи электродной проволоки.

- Убедитесь, что скорость движения остается оптимальной; избегайте слишком быстрого движения.

Этот тип дефекта сварки возникает, когда присадочный материал разрушается в сварном соединении. Это разница между внешней и/или внутренней высотой металла шва и основного металла. Вы можете увидеть это как волнистые или изогнутые пятна на поверхности сварного изделия. Дефект смещения ослабляет сварной шов и снижает его способность выдерживать нагрузки в условиях высокой усталости.

Это разница между внешней и/или внутренней высотой металла шва и основного металла. Вы можете увидеть это как волнистые или изогнутые пятна на поверхности сварного изделия. Дефект смещения ослабляет сварной шов и снижает его способность выдерживать нагрузки в условиях высокой усталости.

Причины смещения

- Слишком быстрый процесс сварки

- Неправильный выбор техники или обработки

- Неправильное размещение сварочной проволоки

Средства устранения смещения

- Применяйте устойчивый, но эффективный процесс сварки.

- Используйте квалифицированных специалистов по сварке и проводите соответствующие проверки перед сваркой.

- Держите сварочную проволоку в правильном положении.

Поскольку при сварке происходит сплавление двух или более металлов, обнаружение внутренних дефектов сварки с помощью визуального осмотра может быть затруднено. В этом случае неразрушающий контроль (НК) является ценным вариантом, поскольку он покажет вам целостность вашего сварного шва. Этот процесс обеспечит бесперебойную работу без повреждения каких-либо инструментов.

В этом случае неразрушающий контроль (НК) является ценным вариантом, поскольку он покажет вам целостность вашего сварного шва. Этот процесс обеспечит бесперебойную работу без повреждения каких-либо инструментов.

Это один из лучших методов обнаружения поверхностных трещин и дефектов сварки , которые слишком малы, чтобы их можно было обнаружить при визуальном осмотре. Это также отличный выбор для устранения неоднородностей под поверхностью сварного шва. Процесс электромагнитно-порошкового контроля включает в себя намагничивание заготовки. Затем он использует флуоресцентный раствор, чтобы выделить дефекты для надлежащего документирования.

Ультразвуковой контроль Этот метод контроля использует высокочастотные звуковые волны для проверки внутренних и внешних поверхностей свариваемых металлов. Он не только обнаруживает дефекты и разрывы в сварном шве, но и измеряет точное положение дефектов. Прибор пропускает высокочастотные лучи в металл. Как только он обнаруживает дефект сварки, он возвращается к аппарату ультразвуковой сварки , чтобы дать четкое представление о потенциальном дефекте и его местонахождении. Это позволяет быстро и легко устранить неисправность.

Прибор пропускает высокочастотные лучи в металл. Как только он обнаруживает дефект сварки, он возвращается к аппарату ультразвуковой сварки , чтобы дать четкое представление о потенциальном дефекте и его местонахождении. Это позволяет быстро и легко устранить неисправность.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Радиографический контрольЭтот метод можно адаптировать к различным ситуациям. Он использует гамма-лучи или рентгеновские лучи для осмотра внутренней части сварных швов. Настройка проста и быстра, представляя яркую картину дефектов на экране рентгеновского аппарата.

Как отличить несплошность сварного шва от дефектов сварного шва Неровности сварного шва — это нарушения нормального течения структуры сварного изделия. Это может быть либо в основном металле, либо в металле сварного шва, и они возникают из-за неправильных методов сварки или схем сварки. Эти неровности часто отличаются от желаемых размеров, формы и качества сварных швов. Они также могут быть внутренними или внешними.

Эти неровности часто отличаются от желаемых размеров, формы и качества сварных швов. Они также могут быть внутренними или внешними.

Следующие пункты отличают дефекты сварки от несплошностей:

- Сварной шов станет дефектом, если отдел контроля качества полностью забракует изделие.

- Неоднородность может выдержать полевые испытания, а дефект – нет.

- Неоднородности часто имеют определенный список допустимых пределов до отклонения.

- Неровности сварного шва обычно находятся в допустимых пределах погрешности изготовления, но дефекты должны быть отремонтированы или забракованы.

Тем не менее, если разрывы превышают указанные в проекте пределы, они могут стать дефектом сварки. В конечном счете, жизненно важно контролировать сварочные процессы с использованием эффективных методов.

Заключение От выбора правильной техники сварки до обеспечения надлежащего выполнения процесса сварка может быть сложным ремеслом. Дефекты сварки могут повлиять на качество вашего продукта и, в конечном итоге, на эффективность вашего бизнеса. Поэтому очень важно понимать различные типы дефектов сварки, их причины и способы их предотвращения.

Дефекты сварки могут повлиять на качество вашего продукта и, в конечном итоге, на эффективность вашего бизнеса. Поэтому очень важно понимать различные типы дефектов сварки, их причины и способы их предотвращения.

Инвестиции в правильные инструменты и выбор правильного партнера по сварке металлов также имеют решающее значение для достижения ваших производственных целей. RapidDirect предлагает надежные Услуги по сварке листового металла . Наше надежное оборудование и строгий процесс контроля качества обеспечивают производство высококачественных сварных деталей. Мы также можем похвастаться высококвалифицированной командой инженеров и профессиональными техниками, которые обеспечивают правильный выбор материалов и технологий для производства деталей, отвечающих вашим требованиям. Свяжитесь с нами сегодня, и давайте начнем ваш проект!

Страница не найдена – RapidDirect

Страница не найдена – RapidDirectОбработка с ЧПУ

Литье под давлением

Изготовление листового металла

Решение

Аэрокосмическая промышленность

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильный

Производите прецизионные детали, превосходящие отраслевые стандарты.

Автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Потребительские товары

Выводите новые доступные продукты на рынок быстрее.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Электроника

Инновации в корпусах для мелкосерийного производства.

Новая энергия

Ускорьте инновации и развитие.

Медицинское оборудование

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводник

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье вы найдете полное руководство по механической обработке в аэрокосмической отрасли и ее важность.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностная отделка

Различные варианты отделки улучшают внешний вид и функциональность деталей.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Онлайн-платформа котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.