Дробеструйная обработка металла: Особенности дробеструйной обработки металла | Производственный центр «СКС»

alexxlab | 31.12.1986 | 0 | Разное

Особенности дробеструйной обработки металла | Производственный центр «СКС»

+7 (351) 725-91-80

+7 (351) 731‒61‒33

+7 (351) 731‒61‒10

+7 (912) 470-02-48

+7 (343) 351-04-05

г. Екатеринбург, ул. Краснокамская, 106

Екатеринбург, ул. Краснокамская, 106

Главная

/

Информация

/

Статьи

/

Особенности дробеструйной обработки металла

Система плазменной резки XPR300

31 янв 2022

Система плазменной резки MAXPRO200

31 янв 2022

Какие самые новые технологии применяются в плазменной резке?

31 янв 2022

Дробеструйная обработка – это один из видов механической обработки металла. Метод предполагает воздействие струи газа с мелкими частицами-дробинками. Дробеструйная обработка очищает металл и улучшает его свойства.

Метод предполагает воздействие струи газа с мелкими частицами-дробинками. Дробеструйная обработка очищает металл и улучшает его свойства.

Преимущества технологии

Способ дробеструйной очистки имеет ряд преимуществ:

- металлическая поверхность после воздействия дроби становится прочнее;

- твердый абразивный материал очищает даже однородные материалы и сплавы;

- после обработки поверхность становится матовой и шероховатой;

- дробь убирает с металла ржавчину, окалину, краску, налет;

- применение промышленного оборудования способствует увеличению производительности труда.

С помощью дробеструя можно быстро и без лишних усилий обработать большие металлические конструкции. Главное – правильно подобрать абразивный материал. Чтобы частицы не трескались, их твердость должна быть выше твердости обрабатываемой поверхности.

Разновидности дроби

Качество очистки будет зависеть от типа дроби. Существуют следующие разновидности дроби:

Существуют следующие разновидности дроби:

- Стальная. Очищает металлические заготовки и улучшает физические свойства материала.

- Чугунная колотая. Производится из белого чугуна. С помощью такой дроби деталь готовят к покраске, удаляют с нее ржавчину и окалину, матируют поверхность.

- Керамическая. Применяют для конечной очистки.

- Алюминиевая. Мягко очищает алюминий и его сплавы, в результате чего деталь становится максимально ровной.

- Стеклянная. Самый популярный абразивный материал для чистки металла. Стеклянная дробь не загрязняется и имеет высокую прочность.

- Пластиковая. Малотоксичный материал, позволяющий бережно обрабатывать мягкие поверхности.

- Электрокорунд. Самая твердая дробь. Используется для чистки сильнозагрязненных и покрытых ржавчиной материалов.

Выбирая тип дроби, нужно учитывать прочность поверхности, степень ее загрязнения и модель дробеструйного оборудования.

Дробеструйное оборудование: принцип работы

Дробеструй формирует мощный воздушный поток, увлекающий за собой дробь. Ударяясь о металл, дробь выравнивает металлическую поверхность, очищает ее от ржавого налета и загрязнений.

Кроме того, при дробеструйной обработке укрепляется кристаллическая решетка металла. Материал становится прочнее и устойчивее к ржавчине. Следовательно, увеличивается период эксплуатации металла.

Разновидности дробеструйного оборудования

Оборудование для очистки металлических поверхностей может быть двух видов:

Ручное

Мобильная установка, позволяющая работать в труднодоступных местах. Используется и в быту, и в промышленных целях (например, для очистки кораблей). Большинство моделей оснащены специальным устройством, которое повторно всасывает дробь и очищает ее для последующего применения.

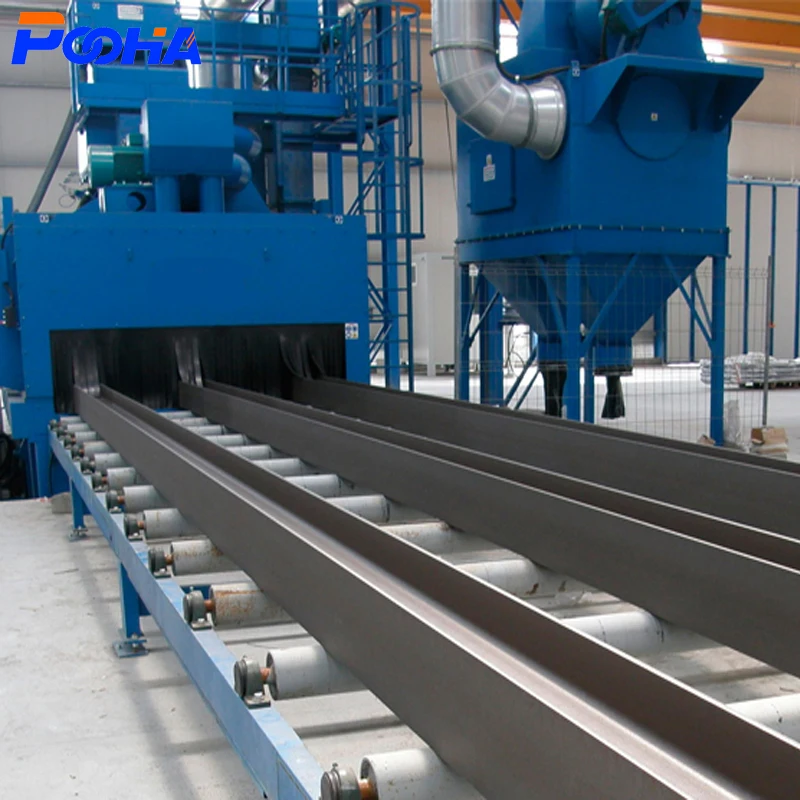

Автоматизированная камера

Стационарная установка отличается большой производительностью и скоростью очистки. В промышленных масштабах очищает изделия одного типа и размера, обрабатывая до 200 м2 металлической поверхности в час.

В промышленных масштабах очищает изделия одного типа и размера, обрабатывая до 200 м2 металлической поверхности в час.

Стационарные агрегаты устанавливают в больших просторных помещениях. Чтобы загрязненный воздух не попадал в другие рабочие пространства, особое внимание уделяют вентиляции. Лучше всего установить ее непосредственно над дробеструйной камерой. Неправильно смонтированная и плохо работающая вентиляция может стать причиной поломки оборудования.

Одежда рабочего

Оператор дробеструйного оборудования, как и любой человек, входящий в рабочее помещение, должен быть защищен рукавицами, спецкостюмом, маской с воздухопроводом, фильтром. Такая одежда не позволяет мелким элементам попадать в организм и существенно снижает вред для здоровья.

Особенности выполнения работ

Чтобы начать работу, следует выбрать компрессор, определиться с размером абразивных частиц и материалом, из которого они будут изготовлены. Именно от этих показателей будет зависеть качество очистки и возможность создания определенной текстуры..jpg) Дробеструйная обработка используется для очистки металлических поверхностей. Метод подходит для удаления грязи, ржавчины, окалин. Помимо этого, дробеструйная обработка улучшает качество материала.

Дробеструйная обработка используется для очистки металлических поверхностей. Метод подходит для удаления грязи, ржавчины, окалин. Помимо этого, дробеструйная обработка улучшает качество материала.

Возможно, вас заинтересует

Машина термической резки MURENA STANDART

Машина термической резки MURENA HYPER

Машина термической резки MURENA с труборезом

Труборез

Машина плазменной резки PIRANHA

Модернизация, ремонт, сервис

Промышленный инжиниринг

Шлифование металла

Читайте также

Станки с ЧПУ

Гибка металла

Пескоструйная обработка

Назад к списку

Дробеструйная обработка металла и дробеструйная камера

Чтобы сохранить технико-эксплуатационные свойства какого-либо изделия из металла в норме, необходимо периодически проводить его очистку. На нем образуются неровности, шероховатости, ржавчина, окалина, пыль, грязь, жирные разводы и так далее. Для устранения этих проблем подойдет дробеструйная обработка.

На нем образуются неровности, шероховатости, ржавчина, окалина, пыль, грязь, жирные разводы и так далее. Для устранения этих проблем подойдет дробеструйная обработка.

Что представляет собой дробеструйное оборудование, которое нужно для обработки и очистки металла? Необходима ли дробеструйная установка — или обработку можно производить в домашних условиях? Чем отличаются ручная и автоматическая обработка? В нашей статье ниже мы узнаем ответы на все эти вопросы.

Содержание

- 1 Что такое дробеструйная обработка поверхностей

- 2 Основные виды дроби для обработки

- 3 Описание процесса

- 3.1 Ручная обработка металлов

- 3.2 Автоматические камеры

- 3.3 Дробеструйная установка

- 4 Заключение

Что такое дробеструйная обработка поверхностей

Дробеструйная обработка — это специальная технология обработки металлических поверхностей, которая подразумевает воздействие на металл мелких частиц-дробинок. Для воздействия на металлическую поверхность используются специальные установки-распылители, принцип действия которых на ускорении частиц-дробинок под действием силы сжатого воздуха. С физической точки зрения дробеструйная обработка поверхностей выглядит так:

С физической точки зрения дробеструйная обработка поверхностей выглядит так:

- Маленькие дробинки вставляются в специальную установку-распылитель, на начальном этапе их кинетическая энергия равна нулю.

- При запуске аппарата частички-дробинки попадают под струю сжатого воздуха, который сообщает дробинкам большую кинетическую энергию — это приводит к серьезному разгону частичек.

- Под действием струи сжатого воздуха частички на большой скорости вылетают из распылителя и ударяются о поверхность металла.

- Если на поверхности металлического объекта есть какие-либо посторонние частички (грязь, пыль, мусор, ржавчина, окалина и так далее), то дробинки сообщают таким частичкам большое количество кинетической энергии.

- Это приводит к тому, что из-за избытка кинетической энергии посторонние частички слетают с поверхности, что приводит к очистке металла (сам металл при соблюдении всех правил не деформируется, поскольку он обладают повышенной прочностью).

- Следует учитывать, что частички-дробинки во время обработки могут как сохранять свою форму, так и деформировать или разрушаться (полностью или частично) — все зависит от физических свойств дробинок.

Основные виды дроби для обработки

Регулировать режим обработки металла можно с помощью выбора дробинок. Частички-дробинки сегодня делают из различных материалов, которые влияют на свойства абразива. Рассмотрим основные типы дробинок:

- Колотая чугунная дробь. Изготавливают из чугуна, который проходит грануляцию. Подходит для удаления ржавчины, нагара и окалины. Также чугунную дробь можно использовать для создания матового покрытия и для создания небольшой шероховатости.

- Дробь на основе литой стали. Выпускается в нескольких разновидностях в зависимости от содержания углерода в стали (благодаря этому можно контролировать твердость дробинок). Литая сталь подходит для обработки массивных металлических конструкций на основе чугуна и стали (прокат, балки, металлоконструкции).

- Дробь на основе рубленной стали. Выпускается в нескольких разновидностях (дробинки отличаются друг от друга по размерам, форме, прочности и так далее). Отличный вариант для сверхпрочных металлических объектов.

Главный плюс материала — высокая прочность (благодаря этому дробь можно использовать большое количество раз, что снижает итоговую стоимость работ).

Главный плюс материала — высокая прочность (благодаря этому дробь можно использовать большое количество раз, что снижает итоговую стоимость работ). - Дробь на основе алюминия или алюминиевых сплавов. Не годится для прочных сплавов на основе железа, но подойдет для обработки изделий из алюминия и различных мягких сплавов. Алюминиевая дробь не деформирует поверхность, качественно очищает ее от накипи, ржавчины, окалины, нагара.

- Стеклянная дробь. В виде сверхпрочных шариков, которые не ломаются и деформируются при частом использовании, что делает материал очень экономным. Подходит для очистки металлических сплавов средней прочности, хотя стеклянную дробь можно использовать и для очистки сплавов на основе железа. Главный плюс материала — отсутствие загрязнения.

Описание процесса

Существует две модели дробеструйной обработки — ручная и автоматическая. В первом случае все работы производятся вручную с помощью специальных распрыскивателей. Во втором случае используется специальная дробеструйная камера, где все автоматизировано — рабочие лишь выполняют зачистку проблемных фрагментов (с сильной коррозией, с большим нагаром). Ниже мы рассмотрим эти методы более подробно.

Ниже мы рассмотрим эти методы более подробно.

Ручная обработка металлов

Этот способ отлично подходит для обработки небольших партий металла, который имеет сложную форму). Используется специальный дробеструйный аппарат, который подключается к электрическому компрессору. Он генерирует воздух под давлением, который выталкивает дробинки-частички из распрыскивающего аппарата. Сама процедура выглядит достаточно просто:

- Несколько рабочих надевают специальные защитные костюмы, которые помогают фильтровать воздух либо содержат собственную установку подачи кислорода (образуется большое количество колотых дробинок, которые можно вдохнуть). Работа должна производиться в цеху, где созданы благоприятные условия для очистки (низкая влажность, хорошая вентиляция).

- После этого они подключают дробеструйные аппараты к компрессору, кладут металлические объекты на подпорки и выполняют обработку. Срок проведения работ зависит от характера повреждения металла, типа сплава и так далее.

- После обработки рабочие покидают цех, чтобы частички металла и пыли смогли осесть. После этого с помощью специальных жидкостей смывают частички пыли, которые осели на металле во время хранения.

Автоматические камеры

Также большое распространение получила дробеструйная камера, которая работает в автоматическом режиме. В продаже есть крупные неподвижные установки, которые функционируют по принципу конвейера. Также можно купить небольшие компактные платформы-установки, которые можно при необходимости транспортировать. Дробеструйные камеры — отличный вариант для быстрой очистки больших партий металла простой формы (листы, балки).

Дробеструйная установка

Работает следующим образом:

- Рабочий помещает металлический объект в дробеструйную установку. Обратите внимание, что практически все установки являются изолированным. Не нужно носить специальный защитный костюм, что заметно упрощает его работу.

- После помещения детали человек запускает дробеструйную камеру, к которой изнутри подключены аппараты, осуществляющие распыление абразивной дроби.

Принцип работы тут стандартный — все агрегаты-распылители подключены к промышленному компрессору, который с помощью сжатого воздуха разгоняет частички-дробинки.

Принцип работы тут стандартный — все агрегаты-распылители подключены к промышленному компрессору, который с помощью сжатого воздуха разгоняет частички-дробинки. - Во время работы может потребоваться участие оператора, который будет контролировать параметры процедуры. Также он будет следить за состоянием технических параметров — состояние вентиляции, качество очистки. Обратите внимание, что в ряде случаев участие установка работает в полностью автономном режиме.

- По завершении очистки работник должен проверить внешнее состояние детали. В случае некачественной очистки оператор может поместить металлический объект в аппарат на еще один цикл.

- Бывает так, что очистка прошла хорошо за исключением некоторых труднодоступных мест. Тогда работник может завершить работу в ручном режиме.

Заключение

Давайте подведем итоги. При дробеструйной обработке металлов в качестве абразива выступают дробинки-частички. Они распрыскиваются с помощью специального аппарата, который подключается к компрессору. Там генерируется сжатый воздух, под действием которого происходит распыление частичек-дробинок.

Там генерируется сжатый воздух, под действием которого происходит распыление частичек-дробинок.

Дробеструйная обработка подходит для выравнивания металлических поверхностей, а также для очистки от ржавчины, нагара, окалины. Контролировать качество работы можно с помощью выбора типа дробинок: из стали, чугуна, стекла, алюминия.

Используемая литература:

- Бластинг: Гид по высокоэффективной абразивоструйной очистке / Козлов Д.Ю.. — Екатеринбург: ООО «ИД «Оригами», 2007.

- Козлов Д.Ю. Практика безопасности при струйной очистке. — ООО «ИД «Оригами», 2012.

- Federation of European Producers of Abrasives. Федерация европейских производителей абразивов.

Поделиться в социальных сетях

Дробеструйная обработка – рациональный способ повысить прочность металлов

Тонкая металлическая деталь надежно удерживается на вращающемся столе до начала дробеструйной обработки. Изображение предоставлено Innovative Peening SystemsСредневековые солдаты именно так укрепляли броню, инженеры в Гражданскую войну использовали это для стволов пушек, с помощью этого способа железнодорожники укрепляли оси локомотива, а Генри Форд повышал прочность деталей своего нового изобретения – конвейера. Относительно недавно производители самолетов начали делать это почти на каждом дюйме металлических деталей перед тем, как отправить самолет в небо.

Относительно недавно производители самолетов начали делать это почти на каждом дюйме металлических деталей перед тем, как отправить самолет в небо.

Что же делали все эти воины, изобретатели и производители? Холодную обработку металлических деталей.

Снять стресс

Холодная обработка представляет собой пластическую деформацию металла, процесс, происходящий при температуре ниже точки повторной кристаллизации материала (т.е. при комнатной температуре) для повышения прочности и жесткости при снижении вязкости. Дробеструйная обработка – распространенный вид холодной обработки. Она осуществляется путем воздействия дроби на обрабатываемую деталь со скоростью выше, чем скорость гоночного автомобиля, пересекающего финишную черту. В результате на поверхности детали появляются перекрывающие друг друга углубления, которые способствуют снятию остаточного напряжения при сжатии.

Многократное воздействие на поверхность металла повышает усталостную прочность, снижает вероятность появления трещин или коррозии под напряжением на таких деталях, как диски турбины, пружины, шестерни, детали двигателя, шасси и колеса воздушных судов.

Дейв Бройер (Dave Breuer), директор североамериканского отдела продаж компании Curtiss-Wright Corp. (Парамус, Нью-Джерси), специализирующейся на технологиях обработки поверхности, отмечает, что его клиенты используют фирменные технологии дробеструйной обработки практически везде – от валов весом 3600 кг до крохотных шестеренок, запускающих инструменты с электроприводом.

Бройер добавляет, что эта технология применяется на таком большом диапазоне компонентов, что компания вынуждена хранить десятки различных средств для обработки – от шариков размером с песчинку до дроби, подходящей по размеру для стрельбы из пневматического ружья. Кроме обычной стальной дроби, есть еще дробь керамическая, стеклянная, из нержавеющей стали, стоимостью от нескольких сотен до тысячи или более долларов за тонну. Многие из этих средств для дробеструйной обработки могут использоваться повторно, хотя хрупкая дробь из стекла и керамики разбивается достаточно быстро под воздействием силы удара.

Дробь должна быть более прочной и жесткой, чем обрабатываемый материал. Попытка обработать чугунную головку цилиндра дробью из отожженной стали сравнима со стрельбой зефиром по бетонной стене. В этом случае более эффективна дробь из закаленной стали. Более мягкие материалы, такие как алюминий, обычно обрабатываются дробью из нержавеющей стали или керамики, в зависимости от сферы применения.

Попытка обработать чугунную головку цилиндра дробью из отожженной стали сравнима со стрельбой зефиром по бетонной стене. В этом случае более эффективна дробь из закаленной стали. Более мягкие материалы, такие как алюминий, обычно обрабатываются дробью из нержавеющей стали или керамики, в зависимости от сферы применения.

Поднимая крышку

Сама дробь относительно недорога, чего не скажешь об оборудовании для дробеструйной обработки. Ручная пневматическая дробеструйная камера, подходящая для небольшой мастерской, может стоить несколько тысяч долларов. Но такое легковесное оборудование предназначено в основном для очистки поверхности и удаления окалины и совершенно не подойдет по качеству обработки клиентам из аэрокосмической или медицинской промышленности. Тот, кто намерен серьезно заниматься дробеструйной обработкой, должен быть готов потратить до 100 000 долларов на одну установку или миллионы долларов на большую автоматическую систему.

Дэн Дики (Dan Dickey), владелец компании-поставщика оборудования Innovative Peening Systems (Норкросс, Джорджия), отмечает значительное развитие дробеструйной обработки за последние 20 лет. «Раньше это напоминало бросание наугад в деталь пригоршни шариков – сейчас же доступные технологии позволяют полностью контролировать движение. Вы решаете, в какую точку детали вам нужно попасть, программируете установку соответствующим образом, и сопло направляет дробь точно в указанное место. Вы можете делать это быстро и с отличным результатом».

«Раньше это напоминало бросание наугад в деталь пригоршни шариков – сейчас же доступные технологии позволяют полностью контролировать движение. Вы решаете, в какую точку детали вам нужно попасть, программируете установку соответствующим образом, и сопло направляет дробь точно в указанное место. Вы можете делать это быстро и с отличным результатом».

Переход от коврового бомбометания к снайперским выстрелам сделал дробеструйную обработку гораздо рентабельнее, чем раньше. ЧПУ и робототехника снижают потребление сжатого воздуха и электроэнергии во время работы, значительно повышая производительность. По словам Дики, дробеструйная обработка – сложный процесс, в котором требуется точное и эффективное действие. Это объясняется уникальностью каждой детали, имеющей собственные характеристики и форму, что значительно влияет на интенсивность обработки и изменение угла, под которым она ведется. Если дробь бьет под углом 180 градусов, например, она лишь слегка задевает поверхность, оставляя слабый отпечаток. Совсем другой результат при обработке под углом 90 градусов – это лучший угол для проникновения. Поэтому очень важно всегда следовать по контуру детали и держать сопло перпендикулярно, регулируя скорость при движении во внутренние углы и выходе из них. Это ключ к успешному результату дробеструйной обработки.

Совсем другой результат при обработке под углом 90 градусов – это лучший угол для проникновения. Поэтому очень важно всегда следовать по контуру детали и держать сопло перпендикулярно, регулируя скорость при движении во внутренние углы и выходе из них. Это ключ к успешному результату дробеструйной обработки.

Дики отмечает, что значительная доля его оборудования автоматизирована и обычно имеет одно сопло, перемещаемое по четырем осям, и двухкоординатную систему управления. Несмотря на наличие шести осей, программирование подразумевает несколько большее, чем движение детали и сопла в нужном направлении в обучающем режиме и затем повторение ЧПУ этого шаблона. Успешная обработка означает также умелый контроль потока дроби и давления воздуха.

Не всем системам дробеструйной обработки требуется воздух для активации. Канзасская фирма-производитель дробеструйного оборудования Viking Blast & Wash Systems выпускает турбинные установки, где дробь запускается при помощи вращающегося колеса. О своей продукции рассказывает менеджер по продажам и клиентскому обслуживанию компании Мартин Фройнд (Martin Freund): «На нашем оборудовании имеется рабочее колесо, установленное в турбине и приводимое в действие электродвигателем. Дробь выпускается из точки рядом с центром колеса, распространяется вдоль отдельных лопаток и направляется в сторону обрабатываемой детали. Например, колесо диаметром 381 м, совершающее около 3450 оборотов в минуту, запускает дробь со скоростью 87 м в секунду. Чтобы ускорить или замедлить скорость вращения колеса, можно также использовать устройство управления, позволяющее изменять схему и скорость обработки.

О своей продукции рассказывает менеджер по продажам и клиентскому обслуживанию компании Мартин Фройнд (Martin Freund): «На нашем оборудовании имеется рабочее колесо, установленное в турбине и приводимое в действие электродвигателем. Дробь выпускается из точки рядом с центром колеса, распространяется вдоль отдельных лопаток и направляется в сторону обрабатываемой детали. Например, колесо диаметром 381 м, совершающее около 3450 оборотов в минуту, запускает дробь со скоростью 87 м в секунду. Чтобы ускорить или замедлить скорость вращения колеса, можно также использовать устройство управления, позволяющее изменять схему и скорость обработки.

Круговое движение

Если сравнить турбинные и пневматические системы, у каждого варианта найдутся за и против. Одно из преимуществ пневмосистемы перед механическим конкурентом – скорость, которая в некоторых случаях в два раза превышает скорость установки с колесом: 183 м/сек не является чем-то необычным. Поэтому пневмосистемы могут воздействовать на металл гораздо сильнее, создавая более глубокие вмятины и интенсивнее обрабатывая поверхность. Они также оказывают более направленное воздействие, поэтому пневмосистемы лучше справляются с обработкой углов и глухих отверстий, а также сложных поверхностей. При этом пневматические дробеструйные машины требуют огромных объемов сжатого воздуха для работы, для чего часто нужны специальные компрессоры. При этом некоторые отраслевые специалисты отмечают, что высокие скорости подачи дроби – не главное, и пневмосистемы больше подходят для высокоинтенсивных сфер применения.

Они также оказывают более направленное воздействие, поэтому пневмосистемы лучше справляются с обработкой углов и глухих отверстий, а также сложных поверхностей. При этом пневматические дробеструйные машины требуют огромных объемов сжатого воздуха для работы, для чего часто нужны специальные компрессоры. При этом некоторые отраслевые специалисты отмечают, что высокие скорости подачи дроби – не главное, и пневмосистемы больше подходят для высокоинтенсивных сфер применения.

Для обработки больших участков с применением огромного количества дроби с высокой скоростью подачи лучший вариант – турбинная установка. У некоторых из них скорость подачи достигает 454 кг дроби в минуту в сравнении с примерно 14 кг дроби для пневмоустановки. Поэтому это лучший выбор для масштабных работ, например, обработки конструкционных, судостроительных сталей, деталей землеройной техники, литейного производства, где производится обработка партий отлитых заготовок.

Рон Райт (Ron Wright), менеджер по автоматическим дробеструйным установкам в регионе Северная Америка компании Wheelabrator Group Inc. (Лагранж, Джорджия), подчеркивает преимущества турбинной технологии: «Скорость – основной фактор для многих компонентов. Представьте размах крыла самолета, которое когда-то было огромным листом алюминия. Используя турбинную установку, вы сможете покрыть зону в несколько дюймов шириной со скоростью 0,9-1,2 метра в минуту в зависимости от количества применяемой дроби. При перекрестном использовании нескольких турбин вы сможете обработать целое крыло коммерческого судна менее чем за час».

Дробеструйная обработка часто используется для снятия остаточного напряжения авиационных компонентов и турбин. Изображение предоставлено Wheelabrator GroupДробеструйная обработка превосходит по своим качествам зачистку поверхности и гораздо ближе по своему характеру к кузнечному делу. При приложении сжимающего усилия к одной стороне листа металла он начинает закручиваться в сторону источника нагрузки, образуя изогнутые формы, необходимые в авиации.

«Если вы внимательно посмотрите на крыло пассажирского самолета, то увидите, что это фасонный компонент. Этого удается добиться благодаря сложному процессу, сочетающему насыщенную дробеструйную обработку и дробеструйное формование. Насыщенная обработка – это тот же самый метод, который используется для корпуса, шасси, колес и деталей двигателя воздушного судна. Это слегка напоминает создание формы с помощью молота», – объясняет Райт.

При дробеструйной обработке маленькие металлические шарики на большой скорости ударяются о поверхность металлической детали, создавая вмятины. Это создает напряжение сжатия и усиливает металлургические свойства. Изображение предоставлено Wheelabrator GroupПри расходе дроби до 500 т в час или более у некоторых может возникнуть вопрос о затратах на использование турбинной дробеструйной установки. Райт отмечает, что об этом не стоит волноваться. «Мы используем повторно 100% материала. Он постоянно очищается, перерабатывается и классифицируется. Вся пыль удаляется автоматически. Замены требует совсем незначительное количество материала».

Вся пыль удаляется автоматически. Замены требует совсем незначительное количество материала».

Глубокое проникновение

Если традиционная дробеструйная обработка не удовлетворяет требованиям, производители обращаются к лазерной технологии.

Д-р Дэвид Сокол (David Sokol), директор по исследованиям компании LSP Technologies Inc. (Дублин, Огайо), рассказывает, что лазерная технология использует высокоэнергетический пульсирующий лазерный пучок для создания ударной волны сжатия, которая обеспечивает пластическую деформацию металлической поверхности. При этом возникает остаточное сжимающее усилие, проникающее на глубину до 5 мм в зависимости от материала и условий обработки.

Лазерная дробеструйная обработка используется в областях, где воздействие дробью невозможно или глубина механически создаваемых углублений недостаточна для достижения нужных результатов. Изображение предоставлено Curtiss-WrightКак и механическая обработка, лазерное воздействие повышает усталостный ресурс и прочность деталей. Разница в глубине. По словам Сокола, проникновение при дробеструйной обработке ограничено менее чем 0,6 мм, а лазер проникает на глубину, в 10 раз большую. Поэтому он может применяться в тех местах детали, где обычная обработка дробью не снимает в достаточной степени остаточное напряжение. И поскольку лазерная обработка не зависит от шариков, она отличается большей точностью и повторяемостью и может применяться на особых участках детали без использования маски. В процессе используется неодимовое стекло, иттрий-алюминиевый гранат или фторид иттрия-лития, испускающий импульсы длиной 10-30 наносекунд с уровнем энергии до 50 Дж. При этом генерируется давление до 1 млн. фунтов на кв. дюйм – в точке диаметром не более карандаша. «LSP Technologies Inc. работают над тем, чтобы снизить стоимость лазерной обработки, используя лазер с накачкой светодиодами, который работает с частотой импульсов до 60 Гц», – рассказывает Сокол.

Разница в глубине. По словам Сокола, проникновение при дробеструйной обработке ограничено менее чем 0,6 мм, а лазер проникает на глубину, в 10 раз большую. Поэтому он может применяться в тех местах детали, где обычная обработка дробью не снимает в достаточной степени остаточное напряжение. И поскольку лазерная обработка не зависит от шариков, она отличается большей точностью и повторяемостью и может применяться на особых участках детали без использования маски. В процессе используется неодимовое стекло, иттрий-алюминиевый гранат или фторид иттрия-лития, испускающий импульсы длиной 10-30 наносекунд с уровнем энергии до 50 Дж. При этом генерируется давление до 1 млн. фунтов на кв. дюйм – в точке диаметром не более карандаша. «LSP Technologies Inc. работают над тем, чтобы снизить стоимость лазерной обработки, используя лазер с накачкой светодиодами, который работает с частотой импульсов до 60 Гц», – рассказывает Сокол.

Хотя лазер действует сильнее и быстрее, чем какой угодно стальной шарик, он не нагревает металл. По этой причине обработанные лазером детали становятся более прочными без холодной обработки, которая ассоциируется с дробеструйным воздействием. При этом детали могут работать в высокотемпературных средах без ухудшения свойств.

По этой причине обработанные лазером детали становятся более прочными без холодной обработки, которая ассоциируется с дробеструйным воздействием. При этом детали могут работать в высокотемпературных средах без ухудшения свойств.

Дэйв Бройер отмечает, что лазерная обработка лучше предотвращает усталость при истирании и повреждении посторонними объектами. «Подумайте о лопатках реактивного двигателя. Они подвержены повреждению от летящих камней и другого мусора. В таких критических сферах применения требуется компрессионный слой, более глубокий, чем возможные повреждения».

По словам Бройера, 90% проблем, вызванных усталостью, могут быть решены с помощью дробеструйной обработки, которая используется уже почти 50 лет и является одновременно хорошо контролируемым и относительно недорогим процессом. Но для 10% деталей просто необходима лазерная обработка. «Вы обращаетесь к лазеру, когда дробеструйная обработка не работает. Это дорого, возможно, раз в 10 по сравнению с дробеструйной обработкой, поэтому лазерная обработка не используется для какой-нибудь шестеренки в коробке передач, которую можно обработать за несколько долларов. Но для критически важных вращающихся деталей, например, реактивных двигателей или энергетических турбин, когда сломанная лопатка может действительно создать серьезную проблему, имеет смысл потратить дополнительные средства».

Но для критически важных вращающихся деталей, например, реактивных двигателей или энергетических турбин, когда сломанная лопатка может действительно создать серьезную проблему, имеет смысл потратить дополнительные средства».

Источник материала: перевод статьи

Shot peening offers cost-effective way to make stronger metal products,

Cutting Tool Engineering (CTE)

Автор: Кип Хэнсон (Kip Hanson),

пишущий редактор

Дробеструйная обработка: технологии очистки поверхности

Главная » Обработка металла » Абразивная » Как провести дробеструйную обработку металла?

На чтение 5 мин

Содержание

- Особенности процесса

- Какие детали можно обрабатывать?

- Преимущества технологии

- Оборудование для дробеструйной обработки

- Принцип действия

- Техника безопасности

- Подготовка поверхности к нанесению покрытий

- Особенности проведения работ

Иногда металлические конструкции большого размера нуждаются в дополнительной очистке от грязи, ржавчины и налёта. Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй. Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй. Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Особенности процесса

Дробеструйная очистка — механический способ обработки металлических поверхностей с помощью частиц металла. Специальное оборудование разгонят дробь до огромных скоростей (100 м/с) и через сопло дробеструя подаёт на рабочую поверхность. Таким образом с металла снимается лишний слой. Его глубина зависит от размера абразивных частиц и мощности оборудования.

Дробеструйная обработка подразумевает использование абразивного материала (дроби). Существует несколько видов абразивных частиц, которые подходят для разных видов металлов и сплавов:

- Стеклянная — наиболее экономичный вид дроби, который не загрязняет обрабатываемую поверхность.

- Электрокорунд — самый дорогой и эффективный вид абразивного материала. Используется для очистки серьёзных загрязнений.

- Керамическая — редко используемый материал для изготовления дроби. Применяется при финишной зачистке металлических поверхностей.

- Пластиковая — с помощью такого абразива выполняют очистку глянцевых деталей. Не оставляет следов на материале.

- Чугунная — такой дробью металлические поверхности очищают от ржавчины, налёта, окалин. Делают этот абразивный материал из белого чугуна.

- Алюминиевая — разновидность абразивного материала для дробеструев. Применяется для очистки мягких сплавов.

- Стальная — после обработки металлических поверхностей этим видом дроби, не только счищается слой грязи, налёта, ржавчины, но и улучшаются характеристики материала.

При работе с материалами высокой твердости нужно выбирать абразив по прочности не уступающий обрабатываемой поверхности.

Какие детали можно обрабатывать?

Абразивная обработка с помощью специального оборудования популярна при зачистке старых металлоконструкций, которые покрылись ржавчиной от воздействия факторов окружающей среды.

Следующее направление, в котором используются дробеструи — удаление покрытия с металлических поверхностей. Таким образом можно зачищать изделия от слоя краски, налёта, грязи. С помощью дроби добиваются шероховатой или матированной поверхности, изменяя её структуру.

Преимущества технологии

У процедуры дробеструйной очистки есть ряд сильных сторон:

- При использовании стальной, корундовой или чугунной дроби, происходит упрочнение поверхности.

- Высокие показатели твердости абразивного материала позволяют проводить очистку однородных материалов и сплавов.

- Возможность создавать шероховатые и матированные поверхности.

- Эффективная очистка металла от ржавчины, окалин, краски, налёта.

- С помощью промышленного оборудования увеличивается производительность труда.

Обработка крупногабаритных металлоконструкцийДробеструем можно быстро обрабатывать крупногабаритные металлоконструкции без применения излишних усилий. Однако важно правильно выбрать абразивный материал.

Если его твердость ниже чем у обрабатываемой поверхности, частицы будут трескаться.

Оборудование для дробеструйной обработки

В продаже можно найти различные дробеструйные машины по металлу. По принципу действия они похожи на пескоструйные установки. Аппарат для зачистки металлических поверхностей состоит из нескольких ключевых элементов:

- Компрессор — создаёт мощный поток воздуха, который с большой скоростью выбрасывает абразивный материал из сопла.

- Камера для смешивания воздуха и дроби. От компрессора идёт шланг, по которому в ёмкость с абразивом поступает воздух. В камере он перемешивается с абразивом и выходится наружу по другому шлангу.

- Сопло. Рабочая часть, через которую дробь выходит наружу и обрабатывает рабочую поверхность. Важно, чтобы этот элемент изготавливался из твердосплавных материалов. В противном случае сопло быстро придёт в негодность.

Существует оборудование двух типов

- Ручные аппараты — маломощные машины, которые используются для обработки металлоконструкций.

Используется для проведения легких работ. Может комплектоваться специальными элементами, которые засасывают использованную дробь, очищают её от мусора и пускают в повторное использование.

Используется для проведения легких работ. Может комплектоваться специальными элементами, которые засасывают использованную дробь, очищают её от мусора и пускают в повторное использование. - Дробеструйные камеры — автоматизированные установки, которые устанавливаются на предприятиях. Используются для обработки однотипных деталей. Оборудуются системами автоматического управления, сбором отработанной дроби с возможностью её повторного использования.

Принцип действия

Использование дребеструйной обработки подразумевает правильное применение специализированного оборудования. Например, пескоструй работает по принципу того, что воздух с абразивом с большой скоростью выходит из сопла установки. Скорость очистки зависит от мощности компрессора, выбранного материала из которого изготовлена дробь.

Дробь для дробеструяТехника безопасности

Дробеструйная очистка требует соблюдения техники безопасности:

- Работать в защитном костюме.

Должны быть закрыты глаза, нос, уши.

Должны быть закрыты глаза, нос, уши. - Перед началом работы проверять герметичность всех соединений, состояние сопла.

- Отключать установку при возникновении посторонних шумов или выхода из строя какого-либо из элементов аппарата.

При работе с мелкими абразивными частицами существует риск навредить организму из-за выделяющейся при работе пыли.

Подготовка поверхности к нанесению покрытий

Дробеструйная обработка — эффективный метод подготовки поверхности. Его проводят перед тем, как покрыть металлическое изделие слоем краски, грунта, лака. После зачистки останавливается коррозия.

Особенности проведения работ

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})”+”ipt>”; cachedBlocksArray[266488] = “window.yaContextCb.push(()=>{ Ya. Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”+”ipt>”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.

Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”+”ipt>”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.

Поделиться

Что такое дробеструйная обработка, для чего она нужна, технологии

Подготовка поверхности является наиболее важной частью процесса покрытия, поскольку она влияет на характеристики покрытия больше, чем любой другой составляющая. Учитывая, что правильный процесс покрытия выбран, если подготовка поверхности плохая, то и характеристики покрытия, как правило, будут плохими. Если подготовка поверхности произведена хорошо, то покрытие, нанесенное на поверхность, скорее всего, будет хорошим.

Учитывая, что правильный процесс покрытия выбран, если подготовка поверхности плохая, то и характеристики покрытия, как правило, будут плохими. Если подготовка поверхности произведена хорошо, то покрытие, нанесенное на поверхность, скорее всего, будет хорошим.

Полезно знать, почему подготовка поверхности является важным этапом.

ПОДГОТОВКА ПОВЕРХНОСТИ – ОСНОВА

Подготовка поверхности к покрытию является основой для покраски. Если покраска имеет плохую подготовку поверхности, то такая краска может держаться 10 лет, а может начать трескаться или пузыриться и т.д. через год.

Подготовка поверхности имеет два направления:

- Механический способ, т.е. путем механической обработки поверхности;

- Химический способ, т.е. очистка с помощью химических средств.

Зачем на поверхности делают шероховатости?

Когда поверхность очень гладкая, покрытию трудно ложиться на поверхность. Скребок или даже ноготь, например, легко удаляет покрытия на стекле. С другой стороны, трудно удалить покрытие на шероховатой поверхности как наждачная бумага. Сталь, после дробеструйной обработки, имеет грубую поверхность, как наждачная бумага. Именно поэтому поверхности, обработанную дробеструем называют “шероховатой” или “механическим зубом».

Скребок или даже ноготь, например, легко удаляет покрытия на стекле. С другой стороны, трудно удалить покрытие на шероховатой поверхности как наждачная бумага. Сталь, после дробеструйной обработки, имеет грубую поверхность, как наждачная бумага. Именно поэтому поверхности, обработанную дробеструем называют “шероховатой” или “механическим зубом».

Виды загрязнения

1. Видимые загрязнения

Загрязнения на поверхности металла бывают из различных веществ:

- Нефть,

- Смазка,

- Продукты коррозии,

- Окислов / окалины,

- Пот,

- Маркировка чернилами,

- Флюс,

- Клей (от ленты),

- Пыль / грязь,

- Химикаты / Соли,

- Металлической стружки,

- Органические покрытия,

- Отпечатки пальцев,

-

Силикон.

Эти загрязнения мешают нанесению краски или других защитных веществ.

2. Невидимые загрязнения

Другие формы загрязнения, не всегда видны невооруженным глазом, например химические загрязняющие вещества. Наиболее опасные формы химических загрязнителей являются растворимые соли:

- Хлоридов,

- Сульфатов.

Они вызывают пузыри под краской.

ПОДГОТОВКА ПОВЕРХНОСТИ

Это, пожалуй, самый важный фактор при покраске, и, как правило, является первым фактором при определении степени подготовки поверхности. Как правило, чем суровее окружающая среда , тем лучшей подготовки поверхности требует поверхность.

Суровыми условиями являются:

- Погружение в жидкость,

- Воздействие агрессивных химических веществ или сред,

-

Высокая температура, или комбинации этих условий.

Стоимость

Стоимость является еще одним фактором при выборе степени подготовки поверхности. Дробеструйная обработка до класса 3 (белый металл ) стоит в 4-5 раз дороже, чем 1й класс струйной очистки.

Или правила эксплуатации могут оказывать влияние на стоимость и метод подготовки поверхности:

– В жилых или перегруженных городских условиях, открытая струйная обработка может быть запрещена

– кроме того, где свинцово- или хромато- краски удаляются , правилами утилизации опасных отходов может потребовать сохранения и использования специальных методов подготовки поверхности .

Последовательность

При подготовке металла, важно также правильная последовательность:

1. Удаление загрязнений.

2. Следующим шагом является удаление видимых загрязнений: масла и смазки – растворителем.

3. Затем проведение механической очистки. Используют ручной инструмент , электроинструмент, или дробеструйную очистку.

Используют ручной инструмент , электроинструмент, или дробеструйную очистку.

Дробеструйная обработка

Защитные покрытия были использованы на протяжении веков для защиты от окружающей среды. Многие промышленные предприятия подвергаются серьезным воздействиям на различные поверхности, которые нуждаются в защите.

Эти поверхности обрабатывают с помощью дробеструйной обработки песком или стеклом.

Есть четыре (4) уровня дробеструйной обработки.

Ниже они перечислены:

1. Класс 1

2. Класс 2

3. Класс 2 1/2

4. Класс 3

Эти характеристики определяют физическую чистоту , которая должна быть достигнута на поверхности.

Следующее количество пятен допускается ( по визуальной оценке ):

• Класс 2 – 33 процентов от каждого квадратного сантиметра,

• 1/2 – 5 процентов,

• Класс 3 – нет.

Проверка качества выполненных работ

Контроль качества должны быть задокументированы и храниться как часть записей о качестве управления для работы. Таким образом, историческая информация доступна для проверки соблюдения спецификаций.

ЗАКЛЮЧЕНИЕ

Подготовка поверхности является важным шагом, который влияет на длительность жизни покрытия.

Дробеструйная обработка очищает поверхность и придает шероховатость ей. Это шероховатости создают поверхность, подходящую для нанесения покрытий.

Заказать дробеструйную обработку в Минске.

Дробеструйная обработка металлопроката (лист, профиль) в СПб

Дробеструйная обработка металлопроката (лист, профиль)adminstandart2021-06-26T16:36:40+00:00

Звоните 8 800 550-35-37

Эта технология основывается на применении металлической дроби для поверхностной очистки металла. Дробь на высокой скорости и в сфере сжатого воздуха подается на металл, что обеспечивает быструю и качественную очистку. Дробеструйная обработка деталей увеличивает срок службы и гарантирует износоустойчивость. Такой способ обработки является отличной подготовкой детали к нанесению финишного покрытия. При этом не потребуется обезжиривать поверхность или наносить иные растворы для предварительной отделки изделия.

Дробь на высокой скорости и в сфере сжатого воздуха подается на металл, что обеспечивает быструю и качественную очистку. Дробеструйная обработка деталей увеличивает срок службы и гарантирует износоустойчивость. Такой способ обработки является отличной подготовкой детали к нанесению финишного покрытия. При этом не потребуется обезжиривать поверхность или наносить иные растворы для предварительной отделки изделия.

Данный вид обработки направлен на:

- Удаление коррозийных повреждений;

- Устранение следов окалин, которые появились вследствие резки металла;

- Очистку поверхности от различного рода покрытий;

- Полировку металла;

- Отшлифовку металлической поверхности;

- Придание матовости;

- Устранение оксидного налета на металле.

Работа выполняется на дробеструйных установках с использованием различных видов дроби. Дробеструйная обработка металла являетсянаиболее качественной по сравнению с аналогичными способами очистки металлически поверхностей. Она позволяет обрабатывать различные типы конструкций, учитывая их форму и размер. Данный способ очистки применяется для повышения работоспособности изделий из металла. Качественная подготовка деталей и элементов металлоконструкций обеспечивает их надежность и долговечность.

Она позволяет обрабатывать различные типы конструкций, учитывая их форму и размер. Данный способ очистки применяется для повышения работоспособности изделий из металла. Качественная подготовка деталей и элементов металлоконструкций обеспечивает их надежность и долговечность.

Цех по обработке

Компания «МеталлСтандарт» выполняет услуги по качественной и современной обработке металлопроката. В работе используется только новейшее оборудование, позволяющее выполнять обработку любой сложности. У нас можно заказать все типы металлопроката, прошедшего стадии очистки, грунтовки и отшлифовки.

Дробеметная очистка металлопроката

Этот процесс происходит наряду с процессом очистки металла. Нанесение грунтовочного покрытия способно не только повысить адгезию металла, но и увеличивает механическую стойкость металла. Нанесение грунтовочного покрытия в качестве основного, увеличивает износостойкость в 3 раза. Использование качественной грунтовки дает возможность проводить сварочные работы без предварительной обработки. При этом качество сварочного шва становится значительно лучше, а его механические свойства не утрачиваются.

При этом качество сварочного шва становится значительно лучше, а его механические свойства не утрачиваются.

Антикоррозийная обработка металла

Защита от коррозии является первостепенным требованием к качеству металлических поверхностей. Ввиду воздействия окружающей среды и иных типов агрессивного влияния, металлы могут утрачивать не только достойный внешний вид, но при этом будет снижаться их прочность.

Антикоррозийная обработка металла позволяет повышать его устойчивость к внешнему воздействию, а также длительное время сохранять внешнюю привлекательность. Срок эксплуатации обработанных поверхностей при этом значительно увеличивается.

Обработка заключается в нанесении дополнительного защитного слоя на имеющуюся поверхность. В качестве упрочняющего слоя могут быть использованы металл, определенный сплав или иные виды неметаллических покрытий. Такая обработка является крайне актуальной в условиях влажности и повышенного загрязнения окружающей среды.

Дробеструйная обработка листа

При помощи специального оборудования, листы обрабатываются с целью выравнивания и уплотнения поверхности. После такого типа обработки устраняются любые дефекты на листе, что повышает его функциональность. Использование листа после дробеструйной обработки, увеличивает его срок службы. При этом повышается гибкость металла, что повышает аэродинамические характеристики.

После такого типа обработки устраняются любые дефекты на листе, что повышает его функциональность. Использование листа после дробеструйной обработки, увеличивает его срок службы. При этом повышается гибкость металла, что повышает аэродинамические характеристики.

Дробеструйная обработка профиля

Машина для дробеструйной обработки позволяет обрабатывать профили длиной до 8000 мм. Качественная обработка профилей очень востребована на современном строительном и производственном рынке. В процессе такой обработки происходит многократное воздействие на металл, что способствует повышению его прочность. Создание надежного профиля – это главный критерий для производственных работ. При дробеструйной обработке профиля снижается нагрузочная усталость. Помимо этого, данный вид обработки препятствует появлению трещин и иных дефектов на металле.

Регионы, с которыми мы активно работаем по судостали.

Северное направление

Северодвинск

Снежногорск

Мурманск

Северодвинск

Росляково

Полярный

Западное направление

Санкт-Петербург

Зеленодольск

Рыбинск

Пермь

Ярославль

Сретенск

Сосновка

Петрозаводск

Калининград

Выборг

Навашино

Новая Ладога

Шлиссельбург

Южное направление

Севастополь

Азов

Волгоград

Феодосия

Керчь

Дробеструйная очистка – идеальный выбор для подготовки стали

Дробеструйная очистка является одним из наиболее востребованных методов в качестве альтернативы подготовке поверхности. Он стал победителем в создании самого дешевого решения для очистки, но сильного и непобедимого по производительности, что его существование нельзя просто игнорировать. От дерева, алюминия, стекла до железа, латуни, стали и многого другого, дробеструйная обработка взяла все на себя и предоставила хорошие альтернативы очистке поверхности для каждой подготовки поверхности, относящейся к операциям предварительной обработки, таким как цинкование, гальваническое покрытие, эмалирование, покрытие стекла. и прорезинивание.

Он стал победителем в создании самого дешевого решения для очистки, но сильного и непобедимого по производительности, что его существование нельзя просто игнорировать. От дерева, алюминия, стекла до железа, латуни, стали и многого другого, дробеструйная обработка взяла все на себя и предоставила хорошие альтернативы очистке поверхности для каждой подготовки поверхности, относящейся к операциям предварительной обработки, таким как цинкование, гальваническое покрытие, эмалирование, покрытие стекла. и прорезинивание.

Этот метод безопасен и очень эффективен благодаря эффективному обращению с различными металлами. У нас есть два типа методов пескоструйной очистки, известных как пескоструйная и абразивно-струйная. При пескоструйной очистке там, где мы не можем применить стальную дробь, мы можем использовать мягкие материалы, такие как глинозем, карбид кремния и скорлупа грецкого ореха, для неметаллических поверхностей, таких как стены, деревянный порог и т. д.

При дробеструйной очистке стальные шарики лучше всего очистить металлическую поверхность для очистки, подготовки краски и удаления загрязнений и ржавчины. Поскольку воздействие пескоструйной обработки зависит от размера материала и сжатия для очистки и профилирования, результат должен быть рассчитан для обеспечения его эффективности. Таким образом, может быть большой проблемой достичь желаемого результата, если перед операцией не будет рассчитана энергия удара абразива по его размеру и скорости. Это может привести к повреждению изделия или неточной струйной очистке.

Поскольку воздействие пескоструйной обработки зависит от размера материала и сжатия для очистки и профилирования, результат должен быть рассчитан для обеспечения его эффективности. Таким образом, может быть большой проблемой достичь желаемого результата, если перед операцией не будет рассчитана энергия удара абразива по его размеру и скорости. Это может привести к повреждению изделия или неточной струйной очистке.

Обработка стальной конструкции зависит от толщины и калибра металла. В то время как небольшие стальные гранулы и дробь используются для пескоструйной обработки поверхности, другие типы абразивных материалов, такие как детская железная крошка и стальная крошка, имеют свои собственные значения производительности.

Стальная дробь : Крошечные стальные шарики диаметром от 1 до 6 мм, изготовленные из твердой стали, обычно используются для пескоструйной обработки различных стальных поверхностей. Каждый размер имеет свою степень воздействия при выстреле с высокой скоростью на подготавливаемую поверхность. По мере увеличения размера удар становится сильнее, а поверхность металла становится шероховатой. Точно так же малые размеры предназначены для гладкой полированной поверхности.

По мере увеличения размера удар становится сильнее, а поверхность металла становится шероховатой. Точно так же малые размеры предназначены для гладкой полированной поверхности.

Охлажденная железная крошка : Иногда требуется суровая обработка металла для черных металлов и толстой металлической основы, которая имеет меньшие прокатные отложения или образование оксида на черных отливках и типах из углеродистой стали. При использовании угловых абразивных материалов при струйной очистке достигается отличный результат. Техника хороша для удаления краски с такого металла, но среда может повредить алюминиевую поверхность из-за ее сильного сжатия в поверхностном слое, так как она не предназначена для алюминия, так как закаленное железное зерно обладает высокой очищающей способностью на более мягких металлах.

Стальная крошка : В отличие от стальных шариков, стальная крошка представляет собой угловатую металлическую стружку, используемую при дробеструйной очистке и зачистке стали и литейных металлов. Подготовку поверхности к покраске лучше всего проводить твердым соскабливанием или травлением на твердых металлах, так как краски, эмали прочнее и прочнее держатся на несколько шероховатой поверхности. Другие отрасли промышленности, такие как железные дороги, мосты, металлические детали и кузнечное производство, чаще нуждаются в дробеструйной очистке стали, когда загрязняющие вещества удаляются из стали или любого другого металла.

Подготовку поверхности к покраске лучше всего проводить твердым соскабливанием или травлением на твердых металлах, так как краски, эмали прочнее и прочнее держатся на несколько шероховатой поверхности. Другие отрасли промышленности, такие как железные дороги, мосты, металлические детали и кузнечное производство, чаще нуждаются в дробеструйной очистке стали, когда загрязняющие вещества удаляются из стали или любого другого металла.

Благодаря совершенству и экономичности дробеструйной обработки в различных областях применения она стала синонимом качества и эффективности. Дробеструйная обработка более безопасна для окружающей среды и исключает использование неэкологичных и агрессивных химикатов и обеспечивает более высокую производительность, более широкий диапазон абразивных материалов и хорошую точность дробеструйной очистки как для литейных металлов, так и для металлических листов.

- Мы действительно можем выбрать, какой тип отделки поверхности нам нужен, используя стальные шарики определенного размера.

- Достигнута повышенная точность схемы взрыва.

- Происходит абсолютная очистка поверхности без остатков, отложений, коррозии и пыли.

- Этот метод более надежен и эффективен, чем ручная очистка, поскольку он также может достигать углов и скрытых поверхностей.

- Чистый металл не повреждается при удалении окалины

- Из-за скопления сжатия вокруг поверхности, что делает ее очень прочной, дробеструйная обработка создает идеальный рельеф поверхности для нанесения защитного покрытия.

- Дробеструйная обработка устраняет дефекты поверхности и создает равномерный слой, который скрывает невидимые дефекты.

- Очищенная поверхность намного прочнее после пескоструйной обработки, так как она набирает прочность на сжатие после удара дроби по металлическому слою и дает эффект наклепа.

- Лучше всего подходит для поверхности без накипи.

Таковы некоторые из основных причин, по которым промышленные предприятия предпочитают дробеструйную обработку любым другим методам обработки металла перед подготовкой.

Дробеструйная очистка является наиболее значимым и важным методом, используемым для очистки поверхностей от прокатной окалины и ржавчины, но тип используемых абразивов учитывается с точки зрения их эффекта и воздействия. Кроме того, поскольку метод дробеструйной очистки и струйная обработка воздухом имеют разные последствия; первый используется на более крупных машинах и оборудовании. Колесный струйный аппарат состоит из кругов с радиальными лопастями, на которые подается абразив. Колесо вращается с высокой скоростью, обеспечивая мощный выброс абразива на стальную поверхность, причем его сила определяется размером колес и их скоростью. Но этот механизм очистки не предназначен для более мягких металлов или металлических листов. Прокатная окалина и пыль удаляются с помощью сепараторов для удаления более мелких частиц пыли.

При дробеструйной очистке также может использоваться водоструйный метод для сдерживания образования пыли в окружающей среде. Сильный напор воды рядом со средой придает поверхности чистый вид. В то время как очистка поверхности должна соответствовать размеру, скорости и типу пескоструйной очистки, состояние стальных конструкций также необходимо учитывать перед выполнением любой абразивоструйной обработки.

В то время как очистка поверхности должна соответствовать размеру, скорости и типу пескоструйной очистки, состояние стальных конструкций также необходимо учитывать перед выполнением любой абразивоструйной обработки.

В случае толстослойных лакокрасочных покрытий и металлических покрытий, полученных термическим напылением, грубые материалы, такие как угловатые профили, могут обеспечить наилучший результат. Дробеструйный абразив не может быть здесь справедливым, поскольку он имеет тенденцию давать блеск, а не царапать, но он хорош для тонкослойных красок, таких как заводские грунтовки. Когда мы рассматриваем поверхностные загрязнители, оказывающие значительное влияние на поверхность, кроме прокатной окалины и ржавчины, а также наиболее нетипичные состояния, такие как коррозия поверхности, могут не быть удалены с помощью процесса сухой струйной очистки.

В целом, тип и размер абразива, используемого при струйной очистке, оказывают существенное влияние на профиль и амплитуду производимого абразива. В дополнение к степени чистоты, которую будет демонстрировать дробеструйная машина при использовании определенных материалов, готовность поверхности к крутой подготовке зависит от ее технических характеристик, которые также должны учитывать степень шероховатости или гладкости перед нанесением покрытия на участок.

В дополнение к степени чистоты, которую будет демонстрировать дробеструйная машина при использовании определенных материалов, готовность поверхности к крутой подготовке зависит от ее технических характеристик, которые также должны учитывать степень шероховатости или гладкости перед нанесением покрытия на участок.

Дробеструйная очистка для подготовки поверхности к окраске » The Piping Engineering World

Реклама

Преимущества пескоструйной очистки

Британская исследовательская ассоциация черной металлургии указала, что поверхностное покрытие, нанесенное на очищенные пескоструйной обработкой поверхности, может прослужить в пять раз дольше, чем та же самая поверхность, подвергшаяся атмосферным воздействиям. проволочная щетка вручную.

Амплитуда — Профиль поверхности

Амплитуда — это измерение (данное в микронах), которое показывает разницу между пиками и впадинами на металлической поверхности, полученной при струйной очистке. На поверхности подложки должна быть достаточная амплитуда для обеспечения хорошей адгезии. Однако, если амплитуда на поверхности слишком шероховатая, существует риск того, что пики процесса струйной очистки будут выступать через пленку краски, что приведет к значительному увеличению расхода краски , “пиковому высыпанию” или точечной ржавчине.

Однако, если амплитуда на поверхности слишком шероховатая, существует риск того, что пики процесса струйной очистки будут выступать через пленку краски, что приведет к значительному увеличению расхода краски , “пиковому высыпанию” или точечной ржавчине.

В среднем поверхность после пескоструйной обработки должна иметь профиль от 50 до 70 микрон, а сталь после дробеструйной обработки под грунтовкой должна иметь профиль от 30 до 50 микрон. Следует избегать профилей более 100 микрон.

Обезжиривание перед дробеструйной обработкой.

Любая поверхность, подлежащая пескоструйной очистке и последующей окраске, должна быть предварительно тщательно обезжирена и очищена. Это должно быть сделано с использованием подходящих обезжиривающих средств, указанных клиентом. Обезжириватели следует использовать вместе с впитывающей тканью, которую необходимо часто менять, чтобы избежать повторного отложения масла/жира на подложке. При обезжиривании необходимо носить соответствующие средства индивидуальной защиты. Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Дополнительную информацию см. в соответствующих паспортах безопасности материалов.

Поверхности проходят пескоструйную очистку с использованием одного из абразивов:

- Частицы оксида алюминия AL2O3.

- Охлажденный чугун Частицы.

- Частицы охлажденного ковкого железа.

- Частицы охлажденной стали.

Требования к дробеструйной очистке

- Давление 7 кг/см² на соответствующем расстоянии и под углом в зависимости

от размера сопла при постоянной скорости и давлении. - Охлажденный чугун, ковкий чугун и сталь должны быть в виде дроби или крупки размером не более 0,055 дюйма для стали и ковкого чугуна и не более 0,04 дюйма для отбеленного чугуна.

- Сжатый воздух не должен содержать влаги и масла.

- Пескоструйные сопла должны быть типа Вентури с карбидом вольфрама или карбидом бора в качестве материалов для вкладышей.

- Отверстие сопла может варьироваться от 3/16” до ¾”.

- По завершении пескоструйной обработки обработанная поверхность должна быть чистой и свободной от окалины или ржавчины, а также иметь серо-белый металлический блеск.

- Грунтовка или первый слой краски должны быть нанесены в течение 4 часов после подготовки поверхности.

- Пескоструйная очистка не должна производиться на открытом воздухе в плохую погоду без надлежащей защиты или при наличии росы на металле, подлежащем очистке.

- Профиль поверхности должен быть однородным, чтобы обеспечить хорошую адгезию краски (т.е. от 35 до 50 микрон).

- По возможности должен быть установлен вакуумный коллектор для сбора и переработки абразивов.

Подготовка к пескоструйной очистке, класс

Предполагается, что перед обработкой стальная поверхность была очищена от грязи и жира, а более тяжелые слои ржавчины удалены стружкой.

- Sa 1 : Легкая струйная очистка .

Удалите рыхлую прокатную окалину, ржавчину и посторонние включения. Внешний вид должен соответствовать отпечаткам с обозначением Sa 1.

Удалите рыхлую прокатную окалину, ржавчину и посторонние включения. Внешний вид должен соответствовать отпечаткам с обозначением Sa 1. - Sa 2 : Тщательная пескоструйная очистка . Почти вся прокатная окалина, ржавчина и посторонние вещества должны быть удалены. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Он должен быть сероватого цвета и соответствовать по внешнему виду отпечаткам, обозначенным как Sa 2.

- Sa 2½ : Очень тщательная пескоструйная очистка . Прокатная окалина, ржавчина и посторонние вещества должны быть удалены до такой степени, чтобы единственными оставшимися следами были небольшие пятна в виде пятен или полос. Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. В

году он должен соответствовать внешнему виду оттисков, обозначенных как Sa 2½. - Sa 3 : Пескоструйная очистка до чистого металла. Окалина, ржавчина и посторонние вещества должны быть полностью удалены.

Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Затем он должен иметь однородный металлический цвет и соответствовать по внешнему виду отпечаткам, указанным в Sa 3.

Наконец, поверхность очищается пылесосом, чистым сухим сжатым воздухом или чистой щеткой. Затем он должен иметь однородный металлический цвет и соответствовать по внешнему виду отпечаткам, указанным в Sa 3.

Нравится:

Нравится Загрузка…

Нравится Piping на FacebookМои твиты

Детали для Pipe 1

NPD: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма 4 дюйма5 дюйма6 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма40 дюйма 42 дюйма 44 дюйма 48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма52 дюйма54 дюйма56 дюйма60 дюйма

Рейтинг. 150#300#400#600#900#

Изоляция (мм)

Детали для трубы 2

NPD: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма 4 дюйма5 дюйма6 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма40 дюйма 42 дюйма 44 дюйма 48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма52 дюйма54 дюйма56 дюйма60 дюйма

Рейтинг. 150#300#400#600#900#

150#300#400#600#900#

Изоляция (мм)

Варианты конфигурации трубопровода

Большой фланец

Оба фланца

Без фланца

Фланец в трубе 1

Фланец в трубе 2

Проект Стандартный зазор (мм)

Дробеструйная обработка по сравнению с дробеструйной очисткой, дробеструйные машины для упрочнения – Blast-Abrade, Inc.

В то время как дробеструйные и дробеструйные машины используют проекцию стальной дроби на поверхность металлической детали на высоких скоростях, дробеструйная и дробеструйная обработка дают очень разные результаты и используются для совершенно разных целей. Компания Blast-Abrade известна по всей стране благодаря продажам и обслуживанию дробеструйных машин Goff. Мы также продаем и обслуживаем машины для дробеструйной обработки и хотим помочь посетителям нашего веб-сайта понять разницу между этими двумя важными промышленными операциями по обработке металла. поверхности.

Что такое дробеструйная обработка?

Если название дробеструйной обработки звучит агрессивно, то это потому, что это агрессивный процесс. Дробеструйная очистка — это процесс механической очистки , в котором используются небольшие стальные шарики (дробеструйный материал, изображенный внизу слева) для удаления оксидов и мусора с поверхности металлов. В этом процессе используется центробежная сила, создаваемая в дробеструйной машине, чтобы швырять или выбрасывать абразивные материалы на металлическую поверхность; воздействие очищает металлическую поверхность от примесей, ржавчины, краски и посторонних веществ. Если вы знакомы с процессом пескоструйной обработки, вы на правильном пути к пониманию дробеструйной обработки, хотя дробеструйная обработка является гораздо более мощной версией пескоструйной обработки.

Дробеструйная очистка — это процесс механической очистки , в котором используются небольшие стальные шарики (дробеструйный материал, изображенный внизу слева) для удаления оксидов и мусора с поверхности металлов. В этом процессе используется центробежная сила, создаваемая в дробеструйной машине, чтобы швырять или выбрасывать абразивные материалы на металлическую поверхность; воздействие очищает металлическую поверхность от примесей, ржавчины, краски и посторонних веществ. Если вы знакомы с процессом пескоструйной обработки, вы на правильном пути к пониманию дробеструйной обработки, хотя дробеструйная обработка является гораздо более мощной версией пескоструйной обработки.

Дробеструйная очистка используется для массовой очистки деталей в литейных, кузнечных цехах, на предприятиях по термообработке, на заводах OEM и т.д. Дробеструйные установки , такие как дробеструйная установка Goff (на фото вверху справа), удаляют поверхностную ржавчину или загрязнения, подготавливая деталь к следующему этапу производства. Посмотрите информационный видеоролик о процессе дробеструйной обработки.

Посмотрите информационный видеоролик о процессе дробеструйной обработки.

Что такое дробеструйная обработка?

Дробеструйная обработка – это специально разработанная дробеструйная обработка, предназначенная для подачи промышленной стальной дроби на поверхность стальных деталей для повышения прочности материала и уменьшения выхода из строя критически важных деталей под принуждением , таких как пружины клапанов в автомобилях или шасси в самолетах. «Упрочнение» — это скандинавский термин, означающий «выбивать», и слесари в прошлом использовали молотки с шариковым бойком, чтобы сделать металл более прочным. Сегодня, благодаря дробеструйным упрочняющим машинам, тысячи крошечных ударных молотков в виде дробеструйной среды обрушивают и забивают поверхность металлических деталей в течение нескольких минут, чтобы сделать металл более прочным и способным противостоять поверхностному растрескиванию под напряжением. Машины для дробеструйной обработки добавляют поразительную скорость и постоянство этому процессу, на выполнение которого раньше уходило несколько дней.

Дробеструйная обработка – это метод холодной обработки, при котором поверхность металлической детали забрасывают круглыми металлическими дробинками, летящими с высокой скоростью. В машинах для дробеструйной обработки каждый выстрел действует как крошечный «молоток», который вдавливает или делает ямочки на поверхности металла и радиально растягивает его при ударе. Удар дроби вызывает поток в поверхностных волокнах, который распространяется ниже поверхности на глубину удара – обычно от 0,005 до 0,030 дюйма. Волокна под верхним слоем сохраняют свою эластичность. В результате дробеструйная обработка поверхности остается упругой и сопротивляется растрескиванию при растяжении большими нагрузками. Полосы Almen , (на фото внизу слева) крепятся к металлической поверхности, подвергаемой дробеструйной обработке. Эти специальные металлические полоски регистрируют воздействие распыляемого материала, чтобы можно было отслеживать и обеспечивать точность глубины воздействия и степени насыщения металлической поверхности.

Машины для дробеструйной обработки

Различное оборудование для дробеструйной обработки помогает облегчить процесс дробеструйной обработки. Дробеструйная обработка выполняется с помощью центробежного колеса или сопла для подачи сжатого воздуха, оба из которых продвигают дробь с желаемой скоростью в машинах для дробеструйной обработки. Колесо должно иметь концентрированную и эффективную схему дробеструйной обработки, чтобы держать под контролем стоимость материала для упрочнения, а схемы дробеструйной обработки можно регулировать на машинах для дробеструйной обработки. Трехъярусный сортировочный классификатор , (на фото вверху справа) также является важной частью процесса дробеструйной обработки, так как он непрерывно удаляет сломанные или некачественные частицы дроби из дробеструйной машины и гарантирует, что в машине остается высокий процент полноразмерных дробей. Когда дробь, в конце концов, разрушается и становится слишком маленькой, чтобы воздействовать на поверхность металла и образовывать на ней вмятины, устройство добавления дроби мгновенно заменяет ее новой дробью.

Сопротивление усталости – большое преимущество дробеструйной обработки металлических поверхностей

Машины для дробеструйной обработки в основном используются для черных металлов, таких как сталь, и для цветных металлов, таких как бронза, алюминий и титан. Одним из наиболее заметных преимуществ дробеструйной обработки является ее способность повышать сопротивление и долговечность деталей, особенно склонных к изгибу или скручиванию. От коромысла и подшипников до коленчатых валов и турбинных колес, машины для дробеструйной обработки могут продлить срок службы любой детали, которая имеет тенденцию изгибаться или скручиваться под нагрузкой!

С помощью машин и оборудования для дробеструйной обработки срок службы детали может быть увеличен на 30 процентов в нижней части и до 1500 процентов в верхней части (Да, вы правильно прочитали) ! Такой более длительный срок службы является результатом способности машины для дробеструйной обработки улучшать стойкость металла, особенно сплавов магния. В то же время машины для дробеструйной обработки могут устранить пористость в алюминиевых отливках и утечку, связанную с этой пористостью. Машины для дробеструйной обработки также могут повысить маслоудерживающие свойства металла.

В то же время машины для дробеструйной обработки могут устранить пористость в алюминиевых отливках и утечку, связанную с этой пористостью. Машины для дробеструйной обработки также могут повысить маслоудерживающие свойства металла.

Повышая усталостную устойчивость и упругость металла, машины для дробеструйной обработки уменьшают сжимающее напряжение, воздействующее на металлы на поверхности или непосредственно под ней. Используйте приведенную ниже таблицу для выбора высоты дуги в зависимости от толщины деталей, подлежащих дробеструйной обработке.

Толщина части Высота дуги

1/16 .012N

1/8 .008A

1/4 .014A

3/8 .018A

1/2. 8 .007C

3/4 .008C

7/8 или больше .010C или больше

Резюме

В то время как дробеструйная обработка основана на абразивных средах для эффективного удаления и очистки поверхности при подготовке к использованию, дробеструйная обработка зависит от пластичности металла для продления срока службы отдельно.

Дробеметные установки для удаления загрязняющих веществ с поверхности при подготовке к следующему этапу производства; машины для дробеструйной обработки нацелены на наиболее критические участки деталей для повышения их прочности и устойчивости.

В компании Blast Abrade с 1978 года мы совершенствуемся в дробеструйной очистке и дробеструйной обработке. Мы стремимся помочь вам в вашем следующем проекте по дробеструйной очистке или дробеструйной обработке. Узнайте больше о наших услугах по восстановлению и ремонту и о том, что мы можем сделать для ваших опытных машин для дробеструйной обработки. Пожалуйста, , свяжитесь с нами, если у вас возникнут вопросы или чтобы начать работу с пескоструйной обработкой. См. наш текущий перечень дробеструйных установок Goff и дробеметных машин . Помните о нас для ваших потребностей в консультациях и многом другом – мы превосходим конкурентов и предлагаем системы и услуги «под ключ» как для дробеструйных, так и для дробеструйных установок для ваших промышленных и производственных нужд.

Абразивоструйная обработка • Дробеструйная обработка стальной дробью и стеклянными шариками

Technox Machine & Manufacturing, Inc. — один из крупнейших комплексных механических цехов в районе Чикаго. Обладая обширным опытом производства металлов и широким выбором оборудования для производства металлов, мы выступаем в качестве универсального поставщика для всех потребностей металлообработки. В дополнение к нашим основным предложениям услуг по механической обработке мы предоставляем различные вторичные услуги для поддержки производства деталей и требований к техническому обслуживанию, включая дробеструйную очистку стеклянными шариками и стальной дробью.