Дробилка для пластика своими руками схема: шредер, самодельный измельчитель полимеров, как сделать ножи и другие детали, где найти чертежи и схемы?

alexxlab | 24.05.2023 | 0 | Разное

Дробилка для пластмассы | Техника и человек

Дробилка для пластика — устройство, без которого не получится обойтись в современном мире. Данное устройство является первым звеном в переработке пластмассы во вторичное сырьё, используется оно для первичного измельчения пластмассы на очень малые фрагменты. Без дробилки не получится переработать пластмассу (за исключением изначально измельчённых кусков пластмассы).

Виды измельчителей пластмассы по назначению

В зависимости от типа измельчаемого пластика необходимо использовать различные типы дробилок. В противном случае измельчить материал не получится. Дробилка с крупными ножами очень плохо подойдёт для измельчения полиэтиленовых пакетов или мешков, в то время как измельчитель с V-образными резаками может прийти в негодность при загрузке в него крупной, достаточно жёсткой пластмассы.

Дробилка для плёнки позволят качественно измельчить различные полиэтиленовые мешки, пакеты, рулоны, упаковочную плёнку, а также другие виды полиэтилена или похожего на него материала. Для непосредственного дробления материала в устройстве используются V-образные ножи для дробилок, принцип работы которых очень сильно похож на обычные ножницы. С самыми тонкими типами пластика, таким как полиэтиленовые изделия, нейлон, акрил и другой подобный материал, данная дробилка справится лучше всего.

Для непосредственного дробления материала в устройстве используются V-образные ножи для дробилок, принцип работы которых очень сильно похож на обычные ножницы. С самыми тонкими типами пластика, таким как полиэтиленовые изделия, нейлон, акрил и другой подобный материал, данная дробилка справится лучше всего.

Измельчитель тонких листов пластмассы отлично подойдёт для переработки пластиковых бутылок, различных жёстких пластмассовых упаковок или иных подобных изделий. В качестве ножей в дробилке пэт применяются специальные каскадные резаки, способные в течение долгого времени сохранять изначальную остроту. Для наиболее эффективной работы данного типа дробилки рекомендуется её максимально возможная нагрузка.

Дробилка для крупных кусков или даже слитков пластика способна измельчить большие изделия из пластмассы, например: пластмассовые игрушки, оконные профили, пластиковые детали каких-либо приборов или литые куски пластмассы. В качестве режущих лезвий в дробилках для крупной пластмассы используется мощные ножи, в большинстве случаев поддающиеся заточке. Они способны без труда разрезать большие куски пластика.

Они способны без труда разрезать большие куски пластика.

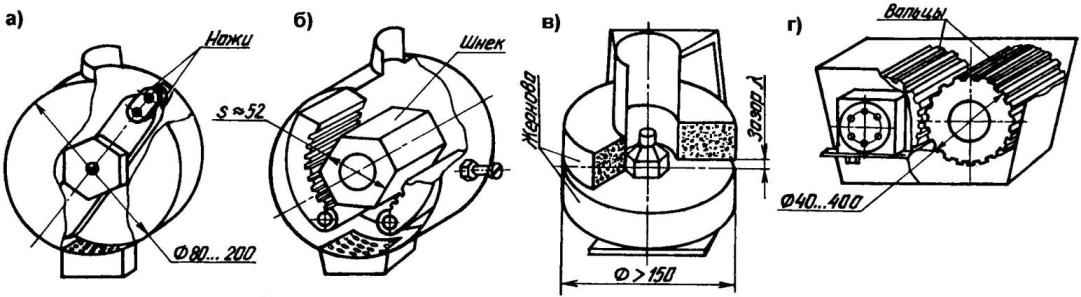

Типы дробилок пластика по конструкции

К наиболее популярным типам измельчителей относятся роторные дробилки. Разрезание пластика или пластмассы производится с помощью вращающихся лезвий. Чем выше скорость вращение ротора, тем менее тонкие листы пластмассы способен раздробить измельчитель. Поэтому для крупных кусков пластика используются дробилки с медленным роторным двигателем, в то время как для тонких листов или небольших фрагментов отлично подходят быстрые измельчители.

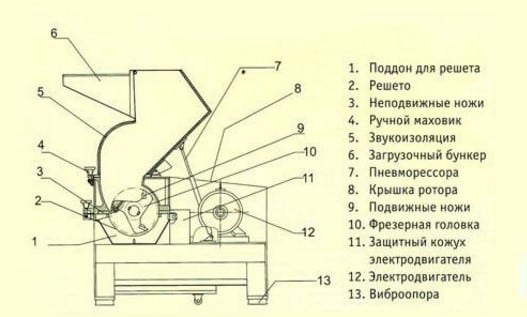

Измельчители ударного типа производят дробление кусков пластмассы с помощью специальных молотков, размещённых на роторе с помощью шарниров. Такие дробилки встречаются намного реже предыдущего типа, да и подходят они лишь для более или менее крупных листов или кусков пластика. С полиэтиленом дробилка не сможет сделать абсолютно ничего.

Измельчители ударного типа

Щековые дробилки производят измельчение с помощью двух рифлёных плит, давящих с двух сторон на пластик. Данные устройства тоже встречаются нечасто, ведь их универсальность и скорость дробления оставляет желать лучшего, зато они могут похвастаться повышенной надёжностью.

В конусных шредерах для измельчения пластика используется два движущихся металлических конуса, между которыми и происходит дробление пластмассы.

Характеристики и устройство дробилок

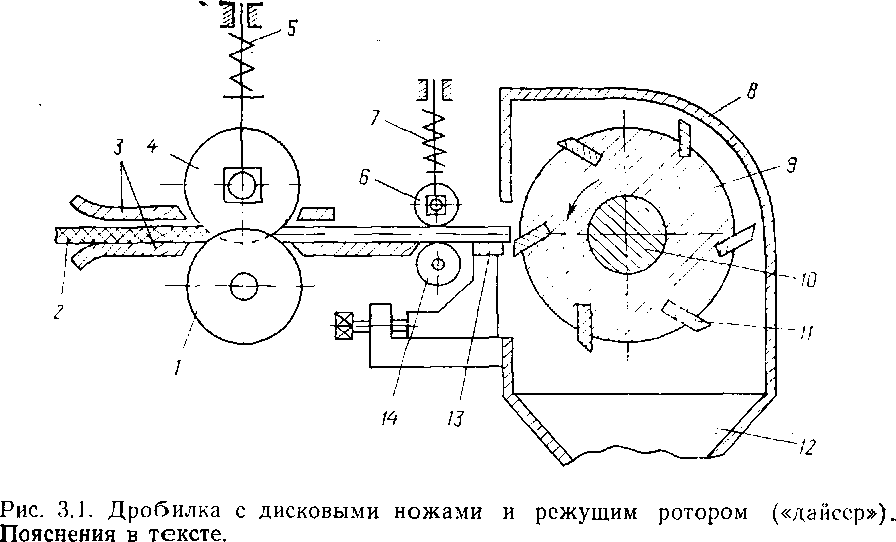

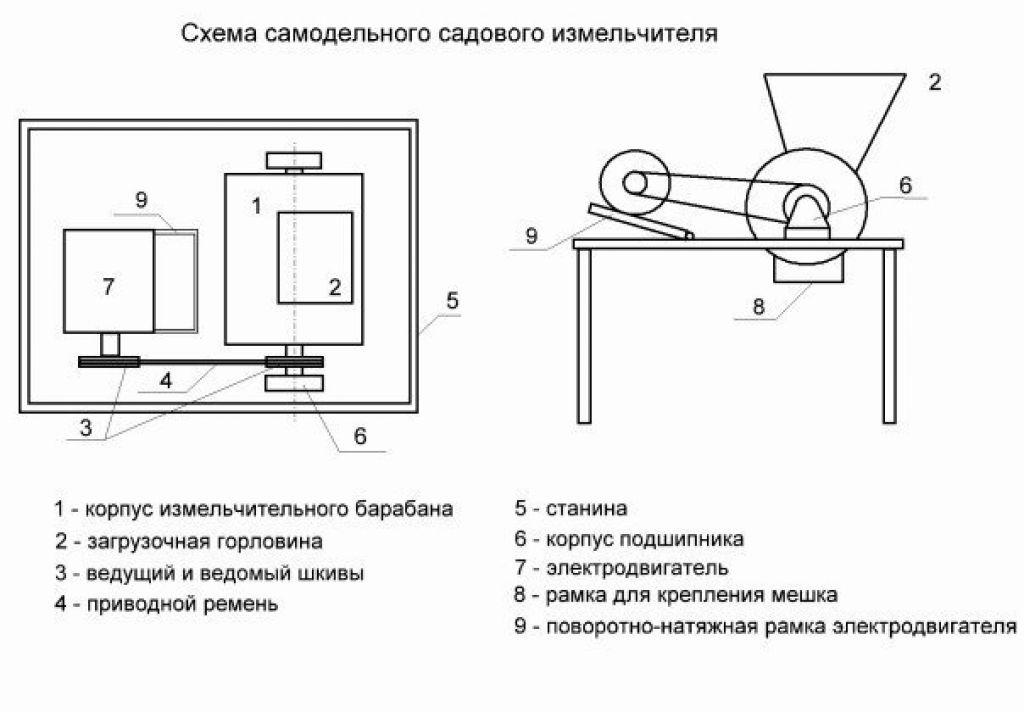

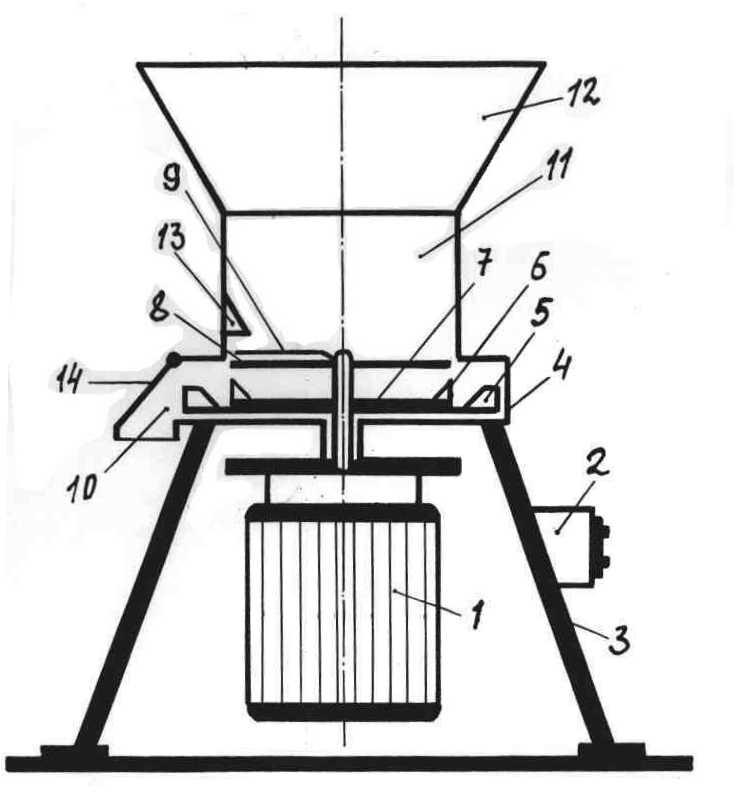

Схематическое изображение дробильного агрегата:

Основными характеристиками роторных устройств являются диаметр ротора, мощность двигателя, производительность (измеряется в количестве измельчаемых килограмм пластика за один час времени), размер окна для загрузки изделий, количество ножей (как на роторе, так и на станине), частота вращения ротора (измеряется в количестве оборотов за одну минуту) диаметр отверстий на калибрующей сетке и максимальная толщина дробимых изделий.

Сама роторная дробилка состоит из роторного, некоторого количества лезвий (зависит от конкретного устройства) загрузочного окна для пластика и пластмассы (в дешёвых моделях делается из пластика, в дорогих из металла), станины (металлическая недвижимая часть техники) с ножами и ёмкости для переработанного пластика. В ударных дробилках также используется роторный двигатель, но вместо лезвий дробление производится с помощью специальных молотков.

Роторные дробилки обладают самым недолговечным ресурсом (несколько тысяч часов работы) и высокой скоростью измельчения. Ёмкость варьируется от 50 до 200 литров. Размер измельчённых фрагментов также может меняться в зависимости от конкретной модели шредера (от нескольких миллиметров до нескольких сантиметров). Производительность таких дробилок может достигать нескольких сотен килограмм за час работы.

Принципиальная схема щековой дробилки (анимация)

В щековых измельчителях используется две рифлёные поверхности для дробления пластмассы. Одна поверхность располагается вертикально полу, в то время как вторая находится под определённым углом, совершающая вращательные движения, благодаря чему и происходит дробление. Также кроме металлических дробящих поверхностей в щековых устройствах присутствует двигатель, благодаря которому и происходит движение одной поверхности, ось, соединённая с двигателем ремнями или другими способами, а также ёмкость для отработанного материала.

Одна поверхность располагается вертикально полу, в то время как вторая находится под определённым углом, совершающая вращательные движения, благодаря чему и происходит дробление. Также кроме металлических дробящих поверхностей в щековых устройствах присутствует двигатель, благодаря которому и происходит движение одной поверхности, ось, соединённая с двигателем ремнями или другими способами, а также ёмкость для отработанного материала.

Основными характеристиками щековых дробилок является скорость вращения щеки и размер получаемых фрагментов, получаемых после измельчения.

Производительность конусных и щековых дробилок едва может достигать 100-150 килограмм за час измельчения, зато они могут похвастаться непревзойдённой надёжностью (несколько десятков тысяч часов непрерывной работы).

Хотя ремонтопригодность таких дробилок ужасно (если выйдет из строя одна из щёк, намного легче будет купить новое устройство, чем выполнить ремонт).

Как выбрать?

В первую очередь стоит обратить внимание на надёжность и производительность устройства. Наиболее производительные дробилки нередко обладают недостаточной надёжностью и подходят лишь для самых мягких типов пластика, в то время как более надёжные устройства часто не могут похвастаться хорошей скоростью работы. В большинстве случаев рекомендуется иметь на производстве две дробилки, быструю для измельчения тонких или мягких листов пластика, а также медленную и более мощную для измельчения крупных фрагментов (для них отлично подойдут щековые устройства).

Наиболее производительные дробилки нередко обладают недостаточной надёжностью и подходят лишь для самых мягких типов пластика, в то время как более надёжные устройства часто не могут похвастаться хорошей скоростью работы. В большинстве случаев рекомендуется иметь на производстве две дробилки, быструю для измельчения тонких или мягких листов пластика, а также медленную и более мощную для измельчения крупных фрагментов (для них отлично подойдут щековые устройства).

При выборе роторных дробилок рекомендуется приобретать изделия с затачиваемыми лезвиями, это позволит сильно сэкономить на обслуживании техники во время эксплуатации. Также необходимо устройство, лезвия на которых можно будет сменить без полной разборки дробилки, ведь длительный простой из-за технического обслуживания может вылиться в серьёзные убытки.

На энергопотребление стоит обращать внимание в последний момент, ведь разница в потреблении электричества между обычной и экономной дробилкой практически не ощущается, в то время как разница в стоимость устройства может составлять внушительную сумму (до нескольких раз).

В основном все измельчители производятся в Китае, для большинства задач таких будет достаточно, при этом стоить такая дробилка отходов пластика будет очень дёшево. Если же вам нужно повышенное качество устройства, можно обратиться к Европейским компаниям, но тогда стоит сразу приготовиться выложить крупную сумму.

Как устанавливается и подключается?

Чаще всего дробилки для пластика или любого другого материала поставляются в разобранном виде. Поэтому перед началом работы потребуется собрать устройство, этим должны заниматься сертифицированные специалисты, в противном случае присутствует высокий шанс повредить технику. Устанавливаться дробилка должна на строго горизонтальную поверхность, пол должен быть идеально ровным (любые кочки или бугры могут повлиять на качество работы измельчителя).

Самые простые дробилки просто устанавливаются на поверхность и подключаются к электросети, в то время как более сложные модели могут требовать дополнительного заземления, подключения к компьютеру, установки на ПК специального программного обеспечения, а также иметь возможность подключить автомат для плавления пластика вместо ёмкости для переработанного материала. Китайские модели нередко имеют ограничения по операционным системам, на которые можно установить драйвер для работы дробилки (например, версия Windows не новее XP), это нужно учитывать при выборе устройства.

Китайские модели нередко имеют ограничения по операционным системам, на которые можно установить драйвер для работы дробилки (например, версия Windows не новее XP), это нужно учитывать при выборе устройства.

Где применяются?

Основное применение дробилки для пластика находят в производстве вторичного сырья, это могут быть различные фабрики, заводы. Также измельчители могут работать на предприятиях по производству пластмассовой или пластиковой продукции, в таком случае можно сэкономить средства на покупке сырья, используя вторичную пластмассу, хотя в качестве она несколько уступает, поэтому использовать её слишком много не рекомендуется.

Какие условия работы?

Во-первых, устройство должно быть установлено на идеально ровном полу, иначе правильность работы дробилки может быть нарушена. Любая неровность на полу может привести к лишним вибрациям техники, что негативно скажется на её работоспособности. На роторных шредерах необходимо своевременно менять или затачивать лезвия, это позволит избежать проблем в работе устройства и возможных неисправностей.

На роторных шредерах необходимо своевременно менять или затачивать лезвия, это позволит избежать проблем в работе устройства и возможных неисправностей.

Категорически не рекомендуется дробить материалы, не относящиеся к пластику или пластмассе. Даже если измельчитель справится с данной работой, такая эксплуатация быстро приведёт технику в негодность. На роторных шредерах измельчение неподходящего материала значительно быстрее затупит лезвия, что сильно увеличит стоимость обслуживания дробилки.

Дробилка пластика видео:

Дробилки для измельчения пластика – POLIMECH

Популярное:

- Дробилки для переработки ПЭТ бутылок

- Дробилки биг-бегов

- Дробилка для слитков

- Роторные дробилки

Купить дробилку для твердого пластика в нашей компании – отличное решение для вашего бизнеса

В связи с большими объемами потребления пластиковой тары, растет и объем отходов. А так как пластик не распадается, это приводит к экологическим проблемам. Поэтому вторичная переработка ПЭТ и утилизация пластиковых отходов сегодня актуальна как никогда. На этом можно построить рентабельный бизнес и помочь решить экологическую ситуацию в стране. Именно этим и занимается наша компания. Вы можете купить дробилку для пластика по цене от производителя.

А так как пластик не распадается, это приводит к экологическим проблемам. Поэтому вторичная переработка ПЭТ и утилизация пластиковых отходов сегодня актуальна как никогда. На этом можно построить рентабельный бизнес и помочь решить экологическую ситуацию в стране. Именно этим и занимается наша компания. Вы можете купить дробилку для пластика по цене от производителя.

Наша компания производит агрегаты с самыми различными возможностями, в том числе оборудование для переработки пластиковых бутылок, цена которых одна из самых приятных на рынке на рынке. Кроме этого, наша компания предлагает дробилки шин от производителя.

ДРОБИЛКИ ДЛЯ ПЛАСТИКА (ПЛАСТМАСС) – ВЫГОДНОЕ ВЛОЖЕНИЕ В БИЗНЕС

Мы выпускаем ножевые дробилки для пластика различной толщины с диапазоном мощности от 11 до 55 кВт, от этой характеристики зависит цена оборудования. Более мощная техника рассчитана на переработку больших объемов сырья и предназначена для крупных предприятий. Для небольших производственных линий мы предлагаем купить более компактные, простые в обслуживании машины.

ПОЧЕМУ ВЫГОДНО ПОКУПАТЬ ДРОБИЛКИ ДЛЯ ПЛАСТИКА В «ПОЛИМЕХ»?

наша компания предоставляет большой выбор моделей

мы доставляем оборудование, устанавливаем и запускаем его на вашем предприятии;

при производстве машин используем собственные инновации по запатентованным технологиям;

все наши измельчители пластмасс отличаются высоким качеством ножей и производительностью;

предлагаем доступные цены – выгодные инвестиции в бизнес;

предоставляем гарантию 1 год;

модели выполнены в современном дизайне;

просты в обслуживании.

Не можете выбрать подходящую модель? Тогда оставляйте заявку на нашем сайте. Наши специалисты свяжутся с вами в ближайшее время и помогут вам подобрать нужную модель. А для того, чтобы вы смогли убедиться в качестве работы техники, мы готовы продемонстрировать вам все на деле. У нас вы найдете шредеры с усиленным ротором, специальными ножками. А главное, они ничем не уступают импортным аналогам. Все представленные модели оборудования есть в наличие. Поэтому вы всегда сможете заказать технику для измельчения того или иного материала.

Поэтому вы всегда сможете заказать технику для измельчения того или иного материала.

Знакомьтесь с возможностями техники прямо сейчас! Оставляйте заявку на сайте.

ВОЗМОЖНОСТИ ИЗМЕЛЬЧИТЕЛЯ ДЛЯ ПЛАСТИКА (ПЛАСТМАСС)

- 1

Дробление

ножевая дробилка измельчает отходы в крошки для последующей переработки.

- 2

Агломерация

процесс спекания, когда крошки превращаются в маленькие комочки.

- 3

Грануляция

получение на выходе чистого сырья.

Как проходит процесс дробления пластмассы?

Отходный материал загружается в бункер. Затем он сталкивается с неподвижными ножами и измельчается до размера калибрирующей сетки.

Чем отличаются модели оборудования?

- мощностью;

- весом;

- размером камеры;

- габаритами оборудования.

На что обращать внимание перед покупкой?

Каждый, кто хочет купить дробилку для пластмассы, обязан знать, что при дроблении используется большой % энергопотребления, в результате быстро изнашиваются детали оборудования.

Поэтому покупать такие модели следует у проверенных производителей, у которых есть свое производство. Перед покупкой оборудования обращайте внимание на следующие параметры:

Поэтому покупать такие модели следует у проверенных производителей, у которых есть свое производство. Перед покупкой оборудования обращайте внимание на следующие параметры:- способ дробления;

- устройство машины;

- производитель.

Помните, что от правильно выбранного оборудования, будет зависеть коэффициент максимальной производительности и качество готовой продукции на выходе.

Какие дробилки можно купить у нас?

Наша компания предлагает дробилки для пластика, цена которых вас приятно удивит. Ведь, мы являемся производителями оборудования. Поэтому цены у нас установлены без дополнительных накруток. Зайдя в наш каталог, вы увидите модели разной толщины, с диапазоном мощности от 11 кВт. У нас вы можете приобрести технику разного уровня обработки сырья – от простых и компактных машин и до профессиональных, с большим коэффициентом производительности.

Достоинства оборудования

Измельчают пластиковые отходы объемом 120 кг за час

Выдает минимальное количество пыли и издаёт низкий шум

Имеют длительный срок службы

Ножи дробилок качественные и износостойкие

Просты в эксплуатации и не требуют большего ухода

Доступная цена на дробилки для пластмассы

Как правильно выбрать измельчитель для пластика

Ножевые дробилки функционируют по принципу резки, тщательно измельчают мягкие и более волокнистые изделия.

Но они не смогут работать с твердым сырьем. Такое устройство включает в себя ножи, насаженные на валы, они режут отбросы и рвут на мелкие куски. Рекомендуется оснащать его специальными магнитными металлическими пластинами. Это необходимо для того, чтобы можно было удалять металлические элементы еще перед переработкой. В нашем магазине представлены такие модели, как:

Но они не смогут работать с твердым сырьем. Такое устройство включает в себя ножи, насаженные на валы, они режут отбросы и рвут на мелкие куски. Рекомендуется оснащать его специальными магнитными металлическими пластинами. Это необходимо для того, чтобы можно было удалять металлические элементы еще перед переработкой. В нашем магазине представлены такие модели, как:- косой срез;

- ласточкин хвост;

- каскадный;

- фрезерный и шахматный.

В помещении, где производится переработка отходов, необходимо устанавливать оборудование различной мощности. Каждый желающий имеет возможность подобрать для себя модель, подходящую по объему, мощности и цене. Главное помните, что за материалом определенного цвета должна быть закреплена отдельная машина. Купить дробилку можно в нашем интернет-магазине без особого труда. Для постоянных клиентов у нас действуют индивидуальные предложения и гибкая система скидок. Если у вас возникнут трудности с выбором продукции, свяжитесь с менеджером маркета, он предоставит детальную консультацию по всем вопросам.

В современных условиях переработка пластика стала востребованным производством. Она защищает экологию и мир от превращения их в мусорник. Лучшим оборудованием, гарантирующим высокую производительность, является дробилка пластмасс.

Разновидности дробилок для пластмассы

Процедура оформления заказа

Чтобы приобрести оборудование для измельчения пластика, необходимо заполнить онлайн-заявку, размещенную на сайте. Наш менеджер свяжется с вами, предоставит полную информацию о дробилке для пластика, цена которой выгодная для обеих сторон сделки. Постоянные и оптовые покупатели могут рассчитывать на массу приятных бонусов.

Если вас заинтересовало наше предложение, рекомендуем приступить к оформлению заявки прямо сейчас.

Закажите консультацию специалиста бесплатно!

Заполните простую форму, и мы вам перезвоним.

Вопросы от клиентов по дробилкам для измельчения пластика

Где можно посмотреть дробилки для измельчения пластика?

Посмотреть оборудование можно у наших клиентов, а также на собственной производственной базе «Полимех».

Какие сроки изготовления?

Срок изготовления оборудования, которого нет в наличие или под заказ, составляет до 40 рабочих дней.

Plastic Recycling Shredder

Опубликовано: 12 мая 2016 г., отредактировано: Джейсон В этом учебном пособии приведены инструкции по сборке шредера, способного измельчать листовой пластик, такой как HDPE и LDPE, содержащийся в пластиковых пакетах, воздушно-пузырчатой пленке и упаковке с воздушной подушкой, чтобы подготовить его к переработке. Машина является частью более крупного проекта по разработке процесса превращения отходов HDPE/LDPE в пригодный для использования материал. HDPE и LDPE имеют очень низкую температуру плавления 130°C и 100°C соответственно. Это означает, что их можно легко расплавить и превратить в пригодный для использования материал.

Исходные файлы можно скачать здесь: https://drive.google.com/folderview?id=0BzF8Zke4XaX5bTRJZzlnV3Z4eDQ&usp=sharing

Что вам понадобится

Доступно в формате .pdf в папке Plastic Shredder

Двигатель будет очень дорогим, попробуйте найти его на свалках металлолома или просмотрите конфиденциальные объявления. Имейте в виду, что вам нужен невероятно высокий крутящий момент, но не большая скорость, поэтому мотор-редуктор будет работать лучше всего. Если ваш двигатель имеет высокую скорость, вам нужно будет отрегулировать передаточное число между приводным валом и осью с помощью программного обеспечения генератора шестерен, чтобы создать свои собственные шестерни.

Инструкции:

Часть 1: ножи и корпус

Первым этапом сборки измельчителя является резка и сборка корпуса. Корпус вырезается из 18 мм фанеры на станке с ЧПУ. Для получения конкретных инструкций по использованию станка с ЧПУ нажмите здесь. Файл, содержащий траекторию инструмента для инструмента диаметром 3 мм, можно найти в папке чертежей под названием «Путь инструмента ЧПУ для корпуса 3 мм». В качестве альтернативы, если вы хотите создать свой собственный путь к инструменту, исходный чертеж можно найти в файле с именем «Чертежи завершены»

Для получения конкретных инструкций по использованию станка с ЧПУ нажмите здесь. Файл, содержащий траекторию инструмента для инструмента диаметром 3 мм, можно найти в папке чертежей под названием «Путь инструмента ЧПУ для корпуса 3 мм». В качестве альтернативы, если вы хотите создать свой собственный путь к инструменту, исходный чертеж можно найти в файле с именем «Чертежи завершены»

Зубья и прокладки вырезаны из стали толщиной 4 мм. Файл, содержащий траекторию резки, можно найти в папке с чертежами под названием «Путь резки стали». Существует несколько методов, которые можно использовать для резки стальных компонентов, например. плазменная резка или гидроабразивная резка. Машины очень опасны в эксплуатации, поэтому, если вы не обучены этому, обратитесь за помощью к специалисту. Попробуйте связаться с местным FabLab или воспользоваться услугой по резке металла, чтобы изготовить детали для вас.

Если после обработки пластин остались заусенцы, важно отшлифовать их, чтобы станок работал плавно. Используйте роторную шлифовальную машину с наждачной бумагой с зернистостью 40, чтобы сгладить каждую пластину. Поместите лист резины под пластину, чтобы она не скользила во время шлифования.

Используйте роторную шлифовальную машину с наждачной бумагой с зернистостью 40, чтобы сгладить каждую пластину. Поместите лист резины под пластину, чтобы она не скользила во время шлифования.

Используя мягкую киянку и деревянный брусок для защиты корпуса, забейте четыре подшипника в полости детали, изображенной выше. Нанесите клей на дерево, окружающее подшипники, затем выровняйте соответствующий участок стены так, чтобы два отверстия под подшипники и шесть меньших отверстий вокруг них совпали, и забейте их молотком.

Расположите одну из прямоугольных пластин внутри корпуса. Закрепите пластины на месте с помощью винтов 5×20 мм, убедившись, что отверстия для оси и вокруг опоры совмещены.

Затем возьмите четыре стороны (на фото выше) и нанесите столярный клей на перекрывающиеся пальцы. Используя мягкий молоток и кусок дерева для защиты корпуса, забейте три грани на место с помощью угольника, чтобы убедиться, что грани находятся под прямым углом.

Возьмите четыре болта M12x40 мм и вставьте их в отверстия на нижней поверхности корпуса с одной шайбой M12 между головкой болта и деревяшкой. Затем вставьте по 5 шайб M12 на каждый болт, прежде чем затянуть болт в двигателе. Если ваш двигатель имеет другую схему крепления, отрегулируйте чертеж так, чтобы отверстия совпадали должным образом. Используйте динамометрический ключ, чтобы надежно затянуть болты.

Чтобы установить основной корпус измельчителя на опорную плиту, переверните текущий узел так, чтобы отверстия на нижней стороне двигателя были обращены вверх. Вставьте болт M12x100 мм и шайбу в каждое отверстие, затем наденьте четыре опорные пластины. Используйте динамометрический ключ, чтобы затянуть болты, переверните узел назад, чтобы он снова стал в вертикальном положении.

С помощью угловой шлифовальной машины отрежьте шесть отрезков резьбового стержня M6. Присоедините шайбу M6 и стопорную гайку к одному концу каждого стержня. Вставьте стержни в отверстия, окружающие подшипники, с колпачковой гайкой снаружи корпуса. Также с помощью угловой шлифовальной машины отрежьте два отрезка шестигранной оси длиной 300 мм и вставьте их в подшипники так, чтобы подшипники располагались примерно посередине.

Вставьте стержни в отверстия, окружающие подшипники, с колпачковой гайкой снаружи корпуса. Также с помощью угловой шлифовальной машины отрежьте два отрезка шестигранной оси длиной 300 мм и вставьте их в подшипники так, чтобы подшипники располагались примерно посередине.

Наденьте зубья и прокладки на оси и резьбовые стержни, как показано на рисунке выше. Обязательно поместите зубную пластину так, чтобы зубы были обращены внутрь.

Для следующего слоя положение каждой пластины меняется так, чтобы зубная пластина находилась на противоположной оси, как показано на рисунке выше. Зубчатую пластину также следует повернуть так, чтобы зубы находились под углом 60° к предыдущей пластине. Это обеспечивает максимально равномерное распределение зубьев вдоль оси для распределения силы измельчения.

Повторяйте схему, переворачивая и вращая зубья до всех 25 слоев, при необходимости сдвигая ось дальше через подшипники.

Возьмите противоположную лицевую сторону, на которой находятся подшипники, выровняйте пальцевые соединения и нанесите клей, следя за тем, чтобы ось и резьбовые стержни совпадали с соответствующими отверстиями.

Прикрепите шайбу M6 и стопорную гайку к концам резьбового стержня M6. Используйте динамометрический ключ, чтобы затянуть гайки, затем обрежьте лишнюю резьбу с помощью угловой шлифовальной машины.

Используя мягкую киянку и кусок дерева для защиты корпуса, отбейте последнюю сторону корпуса. Прикрепите L-образные кронштейны к четырем углам лицевой стороны с помощью винтов 5×20. Отразите кронштейны на противоположной стороне измельчителя.

Вставьте выходную рампу в две канавки внутри корпуса. Просверлите 6,5×200 мм с шайбой M6 в шести отверстиях вдоль каждой поверхности, чтобы закрепить ее на месте.

Часть 2: Шестерни

Для рисования шестерен я использовал программу Gear Generator, доступную здесь. Если вы используете другой двигатель, используйте программное обеспечение для создания собственного шаблона, измерив расстояние между осью и карданным валом, соотношение составляет 3:1. Обязательно добавьте достаточно отверстий для болтов, чтобы скрепить слои вместе.

Обязательно добавьте достаточно отверстий для болтов, чтобы скрепить слои вместе.

Перед установкой шестерен нейлоновые шайбы необходимо разрезать с помощью лазерного резака. Файл, содержащий траекторию резки, находится в папке с чертежами под названием «Путь резки нейлоновых шайб». Для получения конкретных инструкций по использованию лазерного резака нажмите здесь.

Расположите двигатель так, чтобы приводной вал был обращен к вам. Просверлите отверстие диаметром 3 мм на расстоянии 5 мм от конца оси. Поместите нейлоновую шайбу на ось и вставьте шплинт в отверстие, согнув и обрезав ножки. Проденьте ось через корпус так, чтобы шайба была заподлицо с лицевой стороной, а штифт — заподлицо с шайбой.

Для сборки металлических шестерен, во-первых, необходимо удалить все шероховатые края с помощью техники, описанной выше. Вставьте болты M4x25 мм через пять зубчатых пластин, убедившись, что зубья правильно выровнены. Затяните гайку на каждом из болтов с помощью динамометрического ключа. Повторите для второй передачи.

Повторите для второй передачи.

Наденьте шестерни на ось лицевой стороной, противоположной карданному валу, с помощью нейлоновой шайбы с каждой стороны каждой шестерни. отметьте ось, где расположена нейлоновая шайба. Чтобы закрепить шестерни на месте, просверлите 3-миллиметровое отверстие в оси и вставьте шплинт, согнув и обрезав ножки.

Соедините вместе три слоя каждой деревянной шестерни, вставив болт с головкой под торцевой ключ M4x65 мм в предварительно прорезанные отверстия. При необходимости используйте молоток. Нанесите клей между каждым слоем. Затяните каждую гайку с помощью динамометрического ключа и дрели, чтобы убедиться, что пластины надежно скреплены вместе.

С помощью винтов 5×20 мм прикрепите один из стальных опорных кронштейнов к большей деревянной шестерне; используйте небольшую часть шестигранной оси, чтобы убедиться, что она правильно выровнена. Поместите нейлоновую шайбу на правую ось, с помощью молотка забейте шестерню так, чтобы металлическая скоба находилась внутри.

Забейте два деревянных опорных диска на ось. Используя винты 4×80 мм, прикрепите другой стальной опорный кронштейн к внешней стороне деревянных опорных дисков. Используйте метод шплинта, описанный выше, чтобы закрепить шестерню на оси.

Прикрепите стальной опорный кронштейн и прокладку к меньшему деревянному зубчатому колесу с помощью 5×20, убедившись, что паз правильно совмещен. Забейте шестерню на приводной вал так, чтобы стальной опорный кронштейн был обращен внутрь.

Прикрепите второй стальной опорный кронштейн к небольшой деревянной шестерне с помощью винтов 5×60 мм. Используя M12, M16, шайбу и болт M12x80 мм, закрепите шестерню на приводном валу с помощью динамометрического ключа.

Часть 3: Электроника

Возьмите пластиковый защищенный от непогоды корпус размером 200 мм x 150 мм x 95 мм и просверлите два отверстия диаметром 12 мм, направленные вниз, на расстоянии примерно 50 мм друг от друга посередине лицевой стороны. Присоедините два сальника M12 к отверстиям. В верхней части левой грани просверлите 22-миллиметровое отверстие для светодиода и закрепите его на месте. Снимите переднюю панель, отметьте угол наклона и просверлите отверстие диаметром 22 мм для переключателя. Закрепите переключатель на месте и оставьте переднюю панель открытой.

Присоедините два сальника M12 к отверстиям. В верхней части левой грани просверлите 22-миллиметровое отверстие для светодиода и закрепите его на месте. Снимите переднюю панель, отметьте угол наклона и просверлите отверстие диаметром 22 мм для переключателя. Закрепите переключатель на месте и оставьте переднюю панель открытой.

Отрежьте 15-метровый и 1-метровый 12-миллиметровый гибкий сетевой кабель с 5 жилами. Аккуратно зачистите 20 мм внешней резиновой оболочки концов, чтобы обнажить 5 жильных проводов. Зачистите отдельные провода с помощью инструмента для зачистки проводов. Прикрепите обжим к концам каждого провода с помощью обжимного инструмента.

Откройте крышку двигателя, чтобы получить доступ к проводам внутри. Используя двусторонние разъемы для сращивания, подсоедините коричневый, черный и красный провода кабеля длиной 1 м к трем проводам под крышкой двигателя. Прикрепите заземляющий провод к внешней стороне корпуса. Закрепите другой конец кабеля в защитном кожухе с помощью левого > сальника.

Один конец 15-мм кабеля к 5-контактной промышленной розетке присоединен к розетке. Для этого отвинтите сальник и разделите красный и кремовый компоненты с помощью плоской отвертки. Вставьте кабель через сальник и закрепите основные провода на пяти клеммах с цветовой маркировкой, используя отвертку, чтобы затянуть их на месте. Снова прикрепите красную и кремовую секции, затем закрепите провод с помощью сальника.

Отрежьте два отрезка коричневого и черного провода по 20 мм и четыре отрезка серого провода по 20 мм. Зачистите и защипните концы. Внутри защищенного от непогоды корпуса прикрепите 3-контактный разъем для сращивания к серому проводу, идущему от штепсельной розетки. Коммутатор разделен на четыре ряда клемм. Используйте зонд, чтобы определить строку, которая является константой с тремя другими. Присоедините серый провод длиной 20 мм от сварочного аппарата к штифту в этом ряду. Подсоедините задний и коричневый провода от штепсельной розетки к тому же ряду. Подсоедините другой серый провод между сварочным аппаратом и плюсовой клеммой светодиода.

Подсоедините другой серый провод между сварочным аппаратом и плюсовой клеммой светодиода.

Подсоедините тройной разъем для сращивания к концу каждого коричневого, черного и серого провода от двигателя. Прикрепите провод длиной 20 мм к соответствующим соединительным разъемам. Провода должны быть присоединены к двум крайним рядам так, чтобы переключатель имел нейтральное положение посередине. Для одного ряда провода должны быть присоединены к штырьку параллельно их цветам, выходящим из штепсельной розетки. Для другого ряда следует поменять местами два провода. Это создает функцию прямого и обратного хода для двигателя. Если направления не кажутся логичными для направления положения переключателя, переключите два провода под крышкой двигателя.

Подсоедините синий провод от штепсельной розетки к отрицательной клемме светодиода. Синий провод от мотора нужно обрезать рядом с сальником. Используйте двусторонний разъем для сращивания, чтобы соединить два провода заземления вместе.

Прикрепите защитный кожух к середине лицевой стороны напротив приводного вала с помощью винтов 4,5×20 мм. И прикрепите переднюю часть. Это не обязательно, но вы можете вырезать лазером панель управления, чтобы прикрепить ее к передней части корпуса.

Схема:

В элемент управления можно добавить кнопку «Мертвец». Вам понадобится кнопка или переключатель, который нужно нажать и удерживать, чтобы включить. Прикрепите его к проводу, который проходит через переключатель (например, к тому, который подключен к одному и тому же контакту в каждом из трех рядов переключателя).

Часть 4: Средства безопасности

Измельчитель невероятно опасен, и в него вовлечены сильные силы, поэтому при использовании машины рекомендуется проявлять максимальную осторожность и внимание. Чтобы сделать его более безопасным, я разработал несколько мер безопасности, которые можно добавить к измельчителю. На ваше усмотрение, какую комбинацию вы выберете, исходя из среды, в которой он используется, и кем.

Ящик

Ящик вырезается из 18 мм фанеры на станке с ЧПУ, также требуется:

2 болта M6x60 мм

2 болта M6x30 мм

2 гайки M6

40 шайб M6

2 соединительных гайки M6x40 мм

1 пластина 156x250x3 мм

12 винтов 4×20 мм 901 67 2x 170×310 акрил

4x 5×50 мм винты

Сначала отрежьте 18-миллиметровый слой на станке с ЧПУ. Для получения конкретных инструкций по использованию станка с ЧПУ нажмите здесь. Файл, содержащий путь к инструменту диаметром 3 мм, можно найти в папке с чертежами под названием «Путь к инструменту с ЧПУ Safety Draw 3 мм». В качестве альтернативы, если вы хотите создать свой собственный путь к инструменту, исходный чертеж можно найти в файле с именем «Чертежи завершены».

Далее просверлите четыре отверстия по 4 мм как можно ближе к четырем углам кусочков акрила. Привинтите их к выгравированному участку оконной рамы.

№ Нанесите клей на соединения пальцев и соберите корпус вместе с акрилом внутри, используя четыре винта 4×20 мм.

Затем склейте секции ящика вместе и прикрепите ручку с помощью болта M6x30 мм, шайб M6 и накидных гаек M6x40 мм, чтобы закрепить ручку на месте.

Закрепите ящик внутри корпуса, используя болты M6x60 мм и шайбы M6 в качестве прокладок, чтобы он двигался плавно.

Наконец, вставьте слой в изогнутый паз внутри корпуса и закрепите его четырьмя винтами 4×20 мм.

Выдвижной ящик можно закрепить над ножами с помощью винтов 5×20 мм.

Защита шестерни

Создан шаблон кожуха шестерни для двух деревянных шестерен; он разделен на две части: фанерный каркас и акриловый экран толщиной 6 мм. Каркас из фанеры состоит из 4 слоев толщиной 18 мм и должен быть вырезан на станке с ЧПУ. Перед рисованием траектории инструмента рекомендуется разбить рамку на более мелкие части, чтобы свести к минимуму расход материала. Затем вырежьте акриловые панели с помощью лазерного резака. Защитный кожух скрепляется с помощью болтов с головкой под торцевой ключ M4x70 мм и крепится к основанию измельчителя с помощью 8 винтов M5x60.

Нижняя защита

Над рампой измельчителя можно прикрепить дополнительный квадрат из акрила, чтобы предметы не касались лезвия снизу.

Металлический защитный кожух

Шаблон для вырезания короба для покрытия металлических шестерен из акрила 5-6 мм можно найти в папке с чертежами.

Пластиковый измельчитель Джейсона Найта находится под лицензией Creative Commons Attribution-NonCommercial-ShareAlike 4.0 International License.

пластмасс – AMP

Опубликовано от ivyasuo

Пластиковые гранулы, изготовленные методом экструзии Пластиковые отходы в Гане стали серьезной социальной и экологической проблемой из-за неблагоприятного воздействия пластикового загрязнения как на здоровье человека, так и на окружающую среду. Особенно в периоды наводнений пластиковые отходы засоряют дренажные системы большинства ганских городов. Потребность в инициативах по улучшению санитарии в нашем сообществе имеет большое значение. Из многих местных компаний по обращению с отходами лишь немногие практикуют сортировку и переработку отходов, и это еще не в больших масштабах. Blowplast Recycling – одна из официальных организаций, занимающихся переработкой пластиковых пакетов и черных мешков в больших объемах. Чего многие люди не понимают, так это того, что переработка пластмасс в Агбогблоши является основным видом деятельности в отрасли переработки неформального сектора.

Потребность в инициативах по улучшению санитарии в нашем сообществе имеет большое значение. Из многих местных компаний по обращению с отходами лишь немногие практикуют сортировку и переработку отходов, и это еще не в больших масштабах. Blowplast Recycling – одна из официальных организаций, занимающихся переработкой пластиковых пакетов и черных мешков в больших объемах. Чего многие люди не понимают, так это того, что переработка пластмасс в Агбогблоши является основным видом деятельности в отрасли переработки неформального сектора.

Поскольку в настоящее время мы разрабатываем микрозавод пластмасс как часть набора инструментов AMP (один из первых прототипов – мини-печь для формования пластиковой плитки), мы продолжаем работать с переработчиками пластмасс Agbogbloshie, чтобы лучше понять, как происходит процесс работает сейчас и как его можно улучшить.

Одно из наиболее передовых промышленных предприятий, с которыми мы сталкивались, расположено на Эбоси-Окай-роуд. Этапы технологического процесса включают сортировку, измельчение и гранулирование. На этой микрофабрике более 20 молодых людей из Агбогблоши работают полный рабочий день! Отсортированные пластмассы измельчаются с помощью фрезерного станка (см. рисунок ниже), который подключен к водяной бане. Затем измельченный пластик собирают и сушат. Наконец, измельченный полиэтилен высокой плотности (ПЭВП) гранулируется с помощью экструзионной машины. Эти гранулы, изготовленные из пластиковых отходов со всей Аккры, затем продаются в качестве сырья официальным предприятиям как в Гане, так и во всем мире, которые имеют возможность производить пластиковые пленки.

На этой микрофабрике более 20 молодых людей из Агбогблоши работают полный рабочий день! Отсортированные пластмассы измельчаются с помощью фрезерного станка (см. рисунок ниже), который подключен к водяной бане. Затем измельченный пластик собирают и сушат. Наконец, измельченный полиэтилен высокой плотности (ПЭВП) гранулируется с помощью экструзионной машины. Эти гранулы, изготовленные из пластиковых отходов со всей Аккры, затем продаются в качестве сырья официальным предприятиям как в Гане, так и во всем мире, которые имеют возможность производить пластиковые пленки.

Существующая модель микрозаводов пластмасс в Агбогблоши заслуживает поддержки и внимания. По сути, они выполняют огромную общественную услугу: убирают город Аккра, получая прибыль от наших пластиковых отходов.

Шлифовальный станок в Агбогблоши Рубрика: Полевые работы, Переработка, Инструменты, WEEETtagged микрофабрика, пластмассы1 КомментарийОпубликовано Эммануэль К. Офори-Сарпонг

Изготовление мобильной печи или мини-печи; изначально для плавления пластика, но все, что вам нужно, чтобы испечь. Выберите или изготовьте подходящие колесики для мобильности, необходимой для мини-печи.

Мини-печь с присоединенной гибкой трубкой к баллону со сжиженным нефтяным газом. Пластмассы составляют значительную часть потока отходов Агбогблоши, проходя этапы сбора, сортировки (по типу и цвету), очистки, измельчения и даже в некоторых случаях формования в гранулы. (См. сообщение в блоге о пластмассах). По нашим подсчетам, компания Agbogbloshie, имеющая не менее 7 микрофабрик, является ключевой частью индустрии переработки пластмасс в Гане и неразрывно связана как с местными, так и с глобальными производственными циклами. На сегодняшний день неспособность промышленной экосистемы Агбогблоши повысить ценность пластиковых материалов, перерабатываемых на месте, является упущенной возможностью для местного производства.

Опираясь на наши эксперименты с пластиком во время AMPQAMP и опираясь на знания и опыт производителей печей из Агбогблоши, мы сейчас совместно проектируем и создаем прототип мини-печи. На этой неделе Уильям Менса завершил изготовление первого прототипа на лесном рынке Аккры, рядом с Агбогблоши. Мини-печь подходит к стандартному модулю космического корабля AMP и является одним из первых инструментов из набора инструментов AMP, разработанных для подключения к общественной мастерской. 9Мини-печь 0005 на рынке древесины в Аккре, волокнистая изоляция обнажена до закрепления верхнего листа.

Прототип состоит в основном из рамы из угловых стержней, внутреннего и внешнего слоев листового металла со слоем, который в местном масштабе называют «волокном» (изоляция из пенополиуретана, полученная при разборке кондиционера). Мы не закончили до вечера, но не могли дождаться, чтобы проверить. Поэтому, используя измельченный пластик от Agbogbloshie, мы изготовили новые плитки из переработанного пластика, нагревая пластик до точки плавления и давая ему остыть. Мы намерены в скором времени провести больше таких низкотехнологичных пластиковых экспериментов на нашем космическом корабле. Оставайтесь с нами, чтобы узнать больше, и обязательно поделитесь с нами своими инновационными идеями по переработке пластика.

Мы намерены в скором времени провести больше таких низкотехнологичных пластиковых экспериментов на нашем космическом корабле. Оставайтесь с нами, чтобы узнать больше, и обязательно поделитесь с нами своими инновационными идеями по переработке пластика.

Примечания:

+Необходимо добавить дымоход, датчик температуры и калиброванный газовый регулятор.

+Стоимость сравнима с 2-модульным блоком шириной, цилиндрическим барабаном, литым бетоном или глиняной изоляцией.

+ Связь с ротационной формовочной машиной для пластмасс: контроль температуры с обратной связью.

Опубликовано от ivyasuo

Первая неделя =) of#ampqamp14 началась в Hub Accra с обсуждения целей AMP на ближайшие три недели: совместно с производителями AMP (включая студентов и выпускников STEAM и, в конечном итоге, работников, занимающихся электронными отходами) разработать и построить модуль космический корабль – пространство для творчества AMP – и поделитесь своими достижениями с сообществом в Agbogbloshie.

Участники приступили к обсуждению конструкции космического корабля, его каркаса и внутреннего каркаса, состоящего из ферменной системы октета, сборных панелей, мягких и кровельных систем. Затем мы разработали критический путь для каждой системы, чтобы знать, что делать на каждом этапе пути, пока мы не построим космический корабль. Сессии мозгового штурма были очень интенсивными, некоторые участники делали наброски/рисунки различных концепций, связанных с космическим кораблем.

Участники, проектирующие критический путь

Ко второму дню мы с энтузиазмом подготовили полностью разработанные критические пути, идентифицированные и количественно оцененные с точки зрения продолжительности и зависимости различных задач

Критический путь для AMPQAMP Мы также подготовились к первому семинару впереди , мастер-класс по пластике, который будет проводиться в кинотеатре Rex Cinema в сотрудничестве с Брэдом Марли и Эфьей из организации POLY Bank GH. При подготовке к семинару мы провели предварительные исследования физических свойств, методов плавки и тушения. Мы закупили старые пластиковые бутылки из измельченного ПЭТФ (полиэтилентерефалат) и измельченный полипропилен, а также несколько форм из Agbogbloshie. Это также был хороший повод поделиться нашим процессом с сообществом Agbogbloshie. Это изображение инструментов, которые мы принесли в Rex Cinema для проведения наших экспериментов.

При подготовке к семинару мы провели предварительные исследования физических свойств, методов плавки и тушения. Мы закупили старые пластиковые бутылки из измельченного ПЭТФ (полиэтилентерефалат) и измельченный полипропилен, а также несколько форм из Agbogbloshie. Это также был хороший повод поделиться нашим процессом с сообществом Agbogbloshie. Это изображение инструментов, которые мы принесли в Rex Cinema для проведения наших экспериментов.

«Рекс» — кинотеатр под открытым небом, прекрасное пространство для экспериментов. Там молодые производители из Ганы плавили, варили и формовали различные виды пластика, а также изучали производство архитектурных деталей, панелей, кирпича или плитки из переработанного пластика. Сэм и Идриссоу, представители сообщества Agbogbloshie, помогали разжигать древесный уголь. Они были намного опытнее нас!

Ниже приведены некоторые наблюдения из эксперимента:

- Также было замечено, что тушение ПЭТ не работает.

Вероятно, это связано с тем, что оно имеет высокую температуру плавления и масло этому явлению не способствует.

Вероятно, это связано с тем, что оно имеет высокую температуру плавления и масло этому явлению не способствует. - Полипропиленовые пластмассы, однако, хорошо работают при тушении в масле. В результате эксперимента мы сформировали очень прочную форму, которую можно использовать для стеновых панелей, столешниц и многого другого.

Здесь вы найдете отчет лаборатории.

Нам выпала честь принимать у себя профессора Кваджо Оссео-Асаре (сотрудник AMP) и доктора Виктора Отенг-Атьемо (вышедшего на пенсию из MD химического департамента DOW в Гане), которые дали нам советы о том, как действовать и продолжать наши эксперименты.

Вот ссылка на набор фотографий Flickr.

Опубликовано в Дизайн, Переработка, Инструменты, Переработка, МастерскаяTagged &, Agbogbloshie, AMPQAMP, ampqamp14, критический путь, hub accra, makerspace, пластмассы, rex cinema, космический корабль4 комментариевОпубликовано by pervasiveyaz

На заводе по переработке отходов под открытым небом происходит нечто большее, чем переработка электронных отходов: переработка пластика представляет собой значительную часть экосистемы и экономики Агбогблоши.

Женщина в бизнесе пластмассВ цепочке переработки пластика участвуют различные участники (мужчины и женщины — в отличие от переработки электронных отходов, в которой женщины не работают) и машины:

- Сборщики собирают пластиковые отходы со всего города и временно складируют их на месте. Демонтажники утилизируют пластик из электронных отходов или других предметов.

- Мужчины и женщины сортируют пластмассы на основе эмпирического и эвристического подходов: они разделяют пластмассы по их толщине, ковкости (термопласты податливы и могут быть переработаны, а термореактивные пластмассы – нет) и по звуку, издаваемому пластмассами, когда рабочие стучат по ним.

с отверткой!

с отверткой! - В ходе нашего взаимодействия рабочие в Агбогблоши не знали о системе идентификационного кода смолы. Однако, как было замечено, на многих пластмассах местного производства отсутствовали этикетки, а также были куски пластика, оторванные от основных частей, в которые вставлена этикетка. Таким образом, если обработка выполняется второпях и грубо, то наличие идентификационных кодов смолы может быть не слишком полезным.

Как мы узнали из документального фильма Электронная трагедия Dannoritzer Cosima, в других частях земного шара, где также происходит неформальная переработка пластика, эвристические подходы включают сжигание пластика зажигалкой и запах сгоревшего материала — каждый тип пластика имеет разную температуру горения. Эта стратегия более опасна для здоровья рабочих, чем локальные методы различения типов по звуку пластика.

Пластик, отсортированный по цвету- В Агбогблоши общеизвестно, что телевизионные корпуса (изготовленные из неперерабатываемого термореактивного пластика) не могут быть проданы для переработки.

И это также причина, по которой предмет часто используется для хранения или в качестве табурета. Местные рабочие делят пластмассы на три основные категории (в то время как существует семь идентифицированных категорий пластмасс. ПЭТ (бутылки) и ПВХ (трубы) в дополнение): «резина» (например, полипропилен, полипропилен), «галлон» (например, высокая плотность). полиэтилен, HDPE) и «пластик» (не подлежит вторичной переработке). В целом они перерабатывают полипропилен PP, полиэтилен высокой плотности HDPE, полиэтилен низкой плотности LDPE, полиэтилентерефалат PET, поливинилхлорид (ПВХ) и другие типы, такие как PP-MD20 и PP-TD30.

И это также причина, по которой предмет часто используется для хранения или в качестве табурета. Местные рабочие делят пластмассы на три основные категории (в то время как существует семь идентифицированных категорий пластмасс. ПЭТ (бутылки) и ПВХ (трубы) в дополнение): «резина» (например, полипропилен, полипропилен), «галлон» (например, высокая плотность). полиэтилен, HDPE) и «пластик» (не подлежит вторичной переработке). В целом они перерабатывают полипропилен PP, полиэтилен высокой плотности HDPE, полиэтилен низкой плотности LDPE, полиэтилентерефалат PET, поливинилхлорид (ПВХ) и другие типы, такие как PP-MD20 и PP-TD30. - Женщины снимают этикетки и крышки с ПЭТ-тары (например, с бутылок с водой; крышки от бутылок изготавливаются из другого вида пластика). Рабочие сортируют перерабатываемый пластик по цветам перед тем, как (громко) измельчить его с помощью измельчающих машин местного производства. Затем они просеивают измельченный пластик перед промывкой. Пластик теперь готов к продаже промышленным предприятиям — местным и глобальным!

Цены варьируются в зависимости от типа пластика и рынка.

Поэтому покупать такие модели следует у проверенных производителей, у которых есть свое производство. Перед покупкой оборудования обращайте внимание на следующие параметры:

Поэтому покупать такие модели следует у проверенных производителей, у которых есть свое производство. Перед покупкой оборудования обращайте внимание на следующие параметры: Но они не смогут работать с твердым сырьем. Такое устройство включает в себя ножи, насаженные на валы, они режут отбросы и рвут на мелкие куски. Рекомендуется оснащать его специальными магнитными металлическими пластинами. Это необходимо для того, чтобы можно было удалять металлические элементы еще перед переработкой. В нашем магазине представлены такие модели, как:

Но они не смогут работать с твердым сырьем. Такое устройство включает в себя ножи, насаженные на валы, они режут отбросы и рвут на мелкие куски. Рекомендуется оснащать его специальными магнитными металлическими пластинами. Это необходимо для того, чтобы можно было удалять металлические элементы еще перед переработкой. В нашем магазине представлены такие модели, как:

Вероятно, это связано с тем, что оно имеет высокую температуру плавления и масло этому явлению не способствует.

Вероятно, это связано с тем, что оно имеет высокую температуру плавления и масло этому явлению не способствует. с отверткой!

с отверткой! И это также причина, по которой предмет часто используется для хранения или в качестве табурета. Местные рабочие делят пластмассы на три основные категории (в то время как существует семь идентифицированных категорий пластмасс. ПЭТ (бутылки) и ПВХ (трубы) в дополнение): «резина» (например, полипропилен, полипропилен), «галлон» (например, высокая плотность). полиэтилен, HDPE) и «пластик» (не подлежит вторичной переработке). В целом они перерабатывают полипропилен PP, полиэтилен высокой плотности HDPE, полиэтилен низкой плотности LDPE, полиэтилентерефалат PET, поливинилхлорид (ПВХ) и другие типы, такие как PP-MD20 и PP-TD30.

И это также причина, по которой предмет часто используется для хранения или в качестве табурета. Местные рабочие делят пластмассы на три основные категории (в то время как существует семь идентифицированных категорий пластмасс. ПЭТ (бутылки) и ПВХ (трубы) в дополнение): «резина» (например, полипропилен, полипропилен), «галлон» (например, высокая плотность). полиэтилен, HDPE) и «пластик» (не подлежит вторичной переработке). В целом они перерабатывают полипропилен PP, полиэтилен высокой плотности HDPE, полиэтилен низкой плотности LDPE, полиэтилентерефалат PET, поливинилхлорид (ПВХ) и другие типы, такие как PP-MD20 и PP-TD30.