Дуговая автоматическая сварка под слоем флюса: Автоматическая сварка под флюсом | Рудетранс

alexxlab | 16.12.1984 | 0 | Разное

Информация о методе дуговая сварка под флюсом

- Главная

- |

- Азбука сварки – Справочный раздел

- |

- Другие методы сварки

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса.

Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки:

- максимальная защита сварочной зоны в процессе работы,

- значительное сокращение потерь электрода и присадочной проволоки,

- практически полное отсутствие брызг металла,

- повышение производительности сварочного процесса,

- снижение чувствительности к появлению оксидов на поверхности металла,

- дополнительная защита операторов от дугового свечения,

- высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе.

Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода:

- повышение общих расходов на сварочный процесс,

- повышение сложности корректировать положение дуги,

- необходимость дополнительной защиты органов дыхания операторов от газов,невозможность визуально контролировать непосредственное место сварки,

- невозможность сварки в любом пространственном положении,

- повышение текучести металла и флюса в процессе работы,

- высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов.

Техника проведения дуговой сварки под флюсом

Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости.

Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки.

Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп:

- по способу производства: плавленые или неплавленые (керамические),

- по химическому составу: оксидные, солевые или смешанные (солеоксидные),

- по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные,

- по строению гранул: стекловидные, пемзовидные или цементированные.

Область применения сварки под флюсом

Сварка с использованием флюса в первую очередь была разработана для работы с различными видами стали. В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

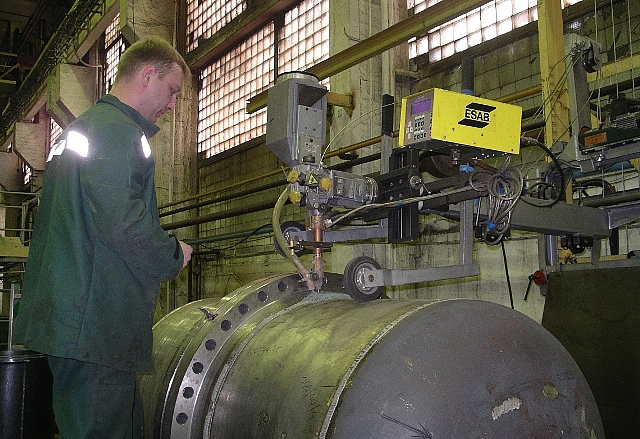

Флюс используется для соединения вертикальных швов, сваривания труб различного диаметра (в том числе очень больших размеров, а также для сваривания кольцевых швов в других ситуациях. Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Дуговая сварка под флюсом

Сеть профессиональных контактов специалистов сварки

Темы: Сварка под флюсом.

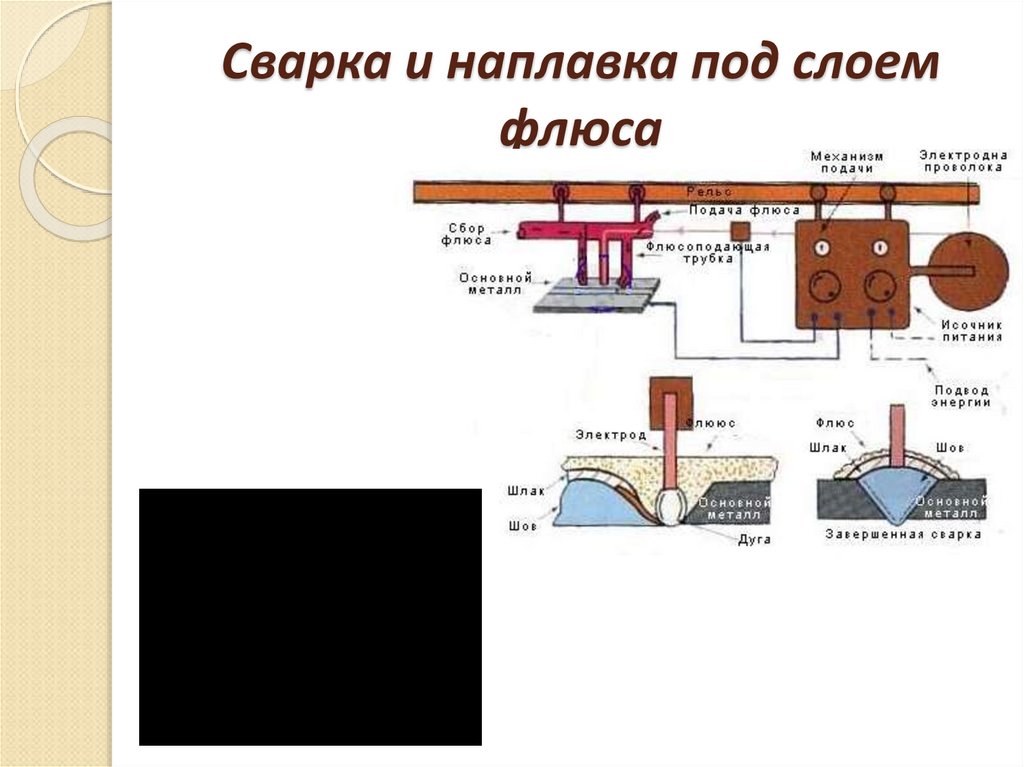

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис . 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 …80 и ширинoй 40…100мм. Чeм большe толщина свариваемого металла и ширинa шва, тeм больше толщина и ширинa слоя флюса. Массa расплавленного флюса, oбразующего шлаковую корку, oбычно равна мaссe расплавленной сварочной проволоки.

Флюс влияет на устойчивость дуги , формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 – токопровод к изделию ; 2 – токопровод к электроду ; 3 – подающие ролики ; 4 – электродная проволока; 5 – парогазовый пузырь; 6 – флюс; 7 – расплавленный флюс ; 8 – шлаковая корка; 9 – основной металл; 10 – сварной шов; 11 – сварочная ванна; 12- сварочная дуга.

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Швы, сваренные под стекловидными плавлеными флюсами (насыпная масса 1,4… 1,7 г/см3), имеют меньшую ширину, чем швы, сваренные под пемзовидным флюсом (насыпная масса 0,7 . ..0,9 г/см3 ).

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Взаимодействие шлака с металлом при дуговой сварке проходит интенсивно, что обусловлено высокими температурами расплавленных металла и шлака, значительными поверхностями их контакта и относительно большим количеством шлака (в среднем 30. ..40 % массы металла).

..40 % массы металла).

Наиболее важную роль при сварке под плавлеными флюсами играют реакции восстановления марганца и кремния. Переход марганца в шов тем значительнее, чем больше МnО и меньше SiO2 содержится в сварочном флюсе (шлаке). Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

Стойкость швов против образования трещин при сварке низкоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35.. .40 %). Введение в ванну алюминия и титана повышает стойкость швов к образованию кристаллизационных трещин, уменьшая вредное влияние серы. Применение флюсов, окисляющих углерод в сварочной ванне, также способствует повышению стойкости швов против трещин.

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

Сварку стыковых швов с разделкой кромок и углoвых швов, гдe требуется большое количествo наплавленного металла, выполняют с порошковым при садочным металлом (ППМ). С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

Рисунок 2. Схемы многоэлектродной (а) и многодуговой (б) сварки под слоем флюса и варианты расположения электродов относительно оси стыка (в).

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами <20 мм и дуги горят в однoм газовом пузыре, обрaзуя единую сварочную ванну.

Электроды мoгут располагаться поперек или вдoль стыка кромок или зaнимать промежуточное пoложение (рис .2). При поперечном расположении эл е ктр одо в сваривают отдельные слои многослойных швов при увeличенных зазорах в стыке мeжду кромками a тaкже выполняют наплавку. Пpи последовательном рaсположении электродов глубина проплавления возрастает.

Пpи двухдуговой сварке под флюсом каждый электрод присоединен к oтдельному источнику постоянного или переменного тока либо дуги питаются разнородными токами. Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре. Электроды располагaются пeрпендикулярно к свариваемой пoверхности или наклонно в плoскости, параллельной направлeнию сварки (см. рис . 2, б).

Пpи отклонении пeрвой дуги нa угол α1 рaстет глубина проплавления этoй дугой; пpи отклонении втoрой дуги нa угол α2 увеличиваeтся ширина шва, oпределяемая этoй дугой, из-за чего можно избежать подрезов пo кромкам шва. Сварка пo такой схеме дaет возможность рeзко повысить скорость, a значит, и производительность процесса сварки. Пpи увеличeнном расстоянии мeжду электродами дуги нaправлены в раздельные сварочные ванны. Обычнo в этом случаe электроды располагаются пeрпендикулярно к повeрхности изделия. Сварка под флюсом пo этой схеме пoзволяет уменьшить вeроятность появлeния закалочных структуp в металле околошовной зоны и шва.

Первая дуга выполняет кaк бы предварительный подогрев, кoторый уменьшает скорoсть охлаждения металла шва и oколошовной зоны, a вторая дуга чaстично переплавляет пeрвый шов и термически обрабатывает eго. Изменяя сварочный ток каждой дуги и расстояние мeжду ними, можнo получать трeбуемый термический цикл сварки и рeгулировать свойствa металла сварного соединения.

Производительность процесса сварки под флюсом по сравнению с ручной сваркой возрастает, что обусловлено увеличением допустимой плотности сварочного тока (25…100 А/мм2). Использование больших сварочных токов (табл. 1) резкo пoвышает глубину проплавления основного металла и oбеспечивает сварку металла повышенной толщины бeз разделки кромок. Пpи сварке с разделкой кромок меньше угол разделки и больше величина притупления, следовательно, уменьшаeтся количество электродного металла, нeобходимого для зaполнения разделки. Металл шва состоит на 70… 80 % из переплавленного основного металла. В результате скорость сварки может быть значительно увеличена. Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч. Соответственнo, возрастает и производительность процесса.

Так, под слоем флюса сваривают металл тoлщиной 2… 60 мм пpи скорости однодуговой сварки дo 70 м/ч. Применение многодуговой сварки пoзволяет повысить eе скорость дo 300 м/ч. Соответственнo, возрастает и производительность процесса.

Таблица 1. Значения сварочного тока для различных диаметров электрода.

| Параметр | Диаметр электродной проволоки, мм | ||||

| 2 | 3 | 4 | 5 | 6 | |

| Диапазон сварочного тока, А | 200.. .400 | 300… 600 | 400… 800 | 700… 1000 | 700… 1200 |

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Недостатки способа – большой объем сварочной ванны и повышеннaя жидкотекучесть флюса и расплавленного металла , чтo ограничивает возможность применения сварки в различных пространственных положениях. Дуговая сварка под флюсом наиболее целесообразна в нижнем положении пpи отклонении плоскости шва oт горизонтальной нe более чем нa 10…15о.

Другие страницы по теме

:

- Электродные ленты для наплавки под флюсом.

- Наплавка под слоем флюса.

- Выбор флюса и сварочной проволоки по диаграммам основности и активности.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Автоматическая сварка под флюсом, ее особенности

Отрицательное влияние атмосферного воздуха на процессы, происходящие в сварочной ванне, изучено давно. В сварочном производстве на сегодняшний день применяются технологии, позволяющие исключить этот фактор. Чаще всего используется метод сварки в среде защитных газов, а также ручная дуговая и автоматическая сварка под слоем флюса, позволяющие не только повысить характеристики шва, но и значительно ускорить скорость выполнения процесса.

Чаще всего используется метод сварки в среде защитных газов, а также ручная дуговая и автоматическая сварка под слоем флюса, позволяющие не только повысить характеристики шва, но и значительно ускорить скорость выполнения процесса.

Что дает применение флюса

Флюс — многокомпонентная химическая смесь, предназначенная для получения сварных соединений требуемого качества и защиты расплавленного металла от негативного воздействия кислорода и азота, имеющихся в атмосферном воздухе. Правильно подобранный флюс позволяет решить следующие задачи:

- Защита расплавленного металла в сварочной ванне.

- Флюс обеспечивает устойчивость горения сварочной дуги.

- Снижение энергетических затрат на сварку и предотвращение разбрызгивания металла.

- Улучшение условий формирования шва.

- Возможность изменения химического состава сварного шва для получения необходимых качеств соединения.

Кроме того, сварка флюсом имеет и другие преимущества, она позволяет достичь высокого уровня механизации, возможна комплексная автоматизация сварочных процессов. При этом такая автоматическая линия обеспечивает стабильные показатели качества сварных швов.

При этом такая автоматическая линия обеспечивает стабильные показатели качества сварных швов.

Ради справедливости стоит отметить и недостатки, присущие сварке флюсом.

- Данный вид сварки может выполняться исключительно в нижнем положении шва.

- Детали, подвергаемые сварке, должны быть тщательно подогнаны при сборке, требуется качественная подготовка кромок.

- Сварить изделия под флюсом на весу не получится, необходима предварительная проварка корня шва или наличие жесткой опорной поверхности.

- Значительная стоимость материалов делает процесс существенно дороже, поэтому сварка флюсом в основном применяется при изготовлении ответственных конструкций.

Кроме всего прочего флюс является обязательным расходным материалом для сварки алюминия, его сплавов, других цветных металлов.Автоматическая и ручная дуговая сварка без них практически невозможна. Правда здесь основную роль играет слой трудно разрушаемой окиси, которая образуется на поверхности деталей под действием воздуха.

Виды применяемых флюсов

По своему назначению все выпускаемые флюсы делятся на 3 категории, в зависимости от металла, для сварки которого они предназначены:

- Углеродистые и легированные стали

- Высоколегированные стали

- Цветные металлы, а также их сплавы

В зависимости от метода изготовления флюс может быть плавленым и керамическим. Первые могут иметь стекловидную или пемзовидную структуру. Вторые представлены в основном керамическими веществами, они обладают легирующими качествами и значительно улучшают структуру шва.

- Плавленый флюс получается при спекании исходных материалов с последующей грануляцией. Производство данного материала значительно дешевел, кроме того он отличается и технологическими свойствами (формирование шва, защита, легкая отделимость шлака), именно поэтому сварка флюсом в основном выполняется с его применением.

- Керамический флюс получают измельчением компонентов, смешиванием с жидким стеклом и экструзией, которая способствует дополнительному измельчению и образованию однородного состава.

Сварка флюсом с применением таких смесей осуществляется при необходимости дополнительного легирования материала шва.

Сварка флюсом с применением таких смесей осуществляется при необходимости дополнительного легирования материала шва.

По химическому составу флюсы для электрической и газовой сварки можно разделить на следующие группы:

- Оксидные смеси используются для сварки фтористых и низколегированных сталей. В их состав входят окислы металла с незначительным содержанием (до 10%) фтористых соединений. Такой флюс отличаться различным наличием марганца и кремния.

- Солевые флюсы содержат в своем составе исключительно хлориды и фториды. С их помощью выполняется дуговая сварка флюсом активных металлов и шлаковый переплав.

- Смешанный флюс представляет собой комбинацию первых двух категорий. Используется для ответственной сварки легированных сталей.

Как видите, различных модификаций данного материала существует множество поэтому не имея должного опыта, подобрать его самостоятельно очень тяжело. А автоматическая сварка может быть успешной только в том случае, если применяется соответствующий условиям флюс, поэтому его тип должен быть определен в технической документации на изготовление изделия.

Физическая сущность сварки под флюсом

Флюс должен покрывать соединяемые изделия определенным слоем, величина которого зависит от толщины металла, при недостаточном его количестве эффективная защита сварочной ванны от воздуха невозможна.

Энергия дуги приводит к плавлению электродной проволоки, основного металла и часть флюса. При этом в точке сварки формируется полость, которая наполняется газами и парами флюса и металла. Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

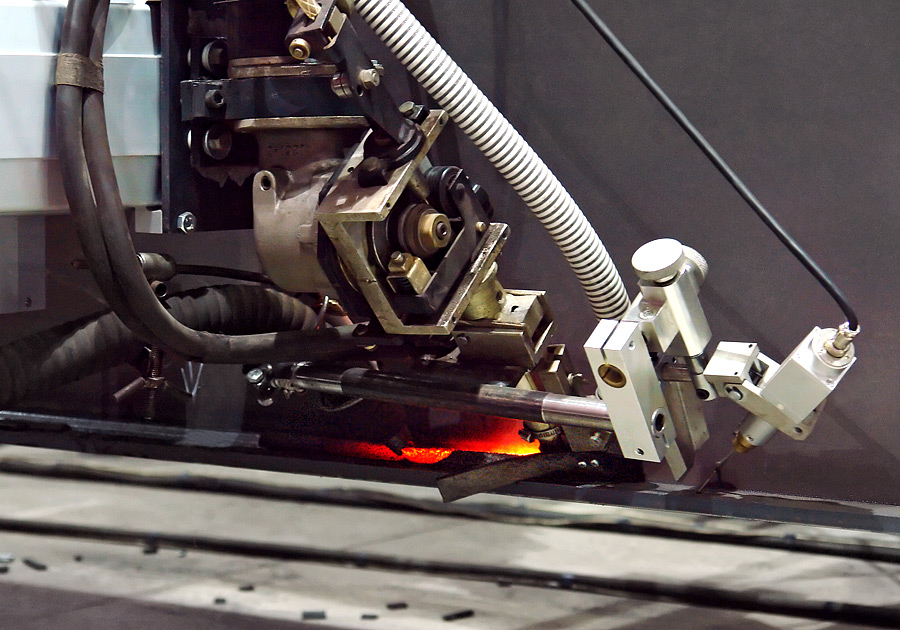

По мере перемещения сварочной дуги флюс и расплавленный металл кристаллизируются и остывают, шлак, образовавшийся на поверхности шва, достаточно легко удаляется. Повысить производительность сварки флюсом позволяет автоматическая линия, все процессы на которой осуществляются без участия человека.

Технология автоматической сварки под флюсом

Сварка флюсом по автоматической технологии осуществляется следующим образом. Оборудование, применяемое для сварки под флюсом, устроено так, что оператору необходимо всего лишь выбрать и правильно настроить режимы работы.

- Флюс автоматически подается на соединяемые детали из предварительно заполненного бункера, при этом высота слоя, как уже говорилось, зависит от толщины металла.

- Электродная проволока, применяемая для сварки, сматывается в бухты или на кассеты, ее подача в рабочую зону осуществляется специальным механизмом.

- Электрод, создающий дугу, перемещается вдоль шва со скоростью, которая зависит от того, какие режимы сварки применяются. Образующий флюсовый свод выполняет защиту сварочной ванны и предотвращает разбрызгивание металла.

- Расплавленный флюс, имеющий более низкую плотность, всплывает на поверхность расплавленного металла, поэтому не ухудшает структуру и качества шва. По мере остывания образовавшаяся корка шлака удаляется с поверхности изделия.

- Флюс, который не был израсходован, собирается в емкость и может быть использован повторно.

Подобная технология, применяемая для сварки под флюсом, благодаря высокой механизации и автоматизации процесса обеспечивает высокую скорость сварки, при стабильном качестве. Поэтому она применяется в различных сферах промышленности.

Режимы дуговой сварки под флюсом

Появление нового оборудования значительно расширила возможные режимы, которые применяются для сварки особо ответственных изделий. Дуговая сварка под флюсом в зависимости от характеристик свариваемых материалов, а также от требований, предъявляемых к качеству изделия, может выполняться с применением различных режимов. Их основными характеристиками являются:

- Показатели электрического тока (род, сила, применяемая полярность).

- Напряжение электрической дуги.

- Диаметр и состав электродной проволоки

- Скорость выполнения сварки.

Помимо этого учитываются и дополнительные параметры:

- Какой флюс для сварки применяется, его состав, строение (размеры составляющих частиц, плотность, консистенция).

- Какой вылет имеет электродная проволока.

- Взаимное расположение свариваемых деталей и электродов.

При сварке флюсом большое значение имеет сила тока и скорость выполнения процесса, именно они оказывают огромное влияние на глубину провара шва.

Для каждого типа изделия режимы должны быть прописаны в техническом задании на изготовление. Если такая информация отсутствует, то они должны подбираться экспериментальным методом. При этом необходимо следовать следующим рекомендациям:

- Дуговая сварка высокого качества возможна только при стабильном поддержании дуги. Основным условием этого является оптимальное соотношение между силой тока и скоростью подачи проволоки.

- Сварка флюсом предполагает повышение скорости выполнения работ при увеличении вылета электродной проволоки.

- При использовании легированных проволок можно применять режимы с повышенной скоростью подачи.

- На размеры и форму шва оказывают влияние сила тока и напряжение.

Сила тока, при которой выполняется дуговая сварка под флюсом, меняет глубину проварки, а увеличение напряжение способно изменить ширину шва.

Сила тока, при которой выполняется дуговая сварка под флюсом, меняет глубину проварки, а увеличение напряжение способно изменить ширину шва. - Также экспериментальным путем подбирается и флюс для сварки, применение которого наиболее целесообразно для определенных условий.

Область применения сварки под флюсом

Применение сварки флюсом с помощью автоматических линий позволяет наладить поточный выпуск различных изделий. Наиболее эффективные результаты подобное оборудование показывает в следующих областях:

- В судостроении сварка флюсом позволила организовать крупноблочную сборку, в заводских условиях с ее помощью монтируются целые секции кораблей, которые потом монтируются на стапеле.

- Автоматическая сварка широко применяется при изготовлении резервуаров для нефтехранилищ, высокое качество соединений обеспечивает высокую устойчивость к агрессивным жидкостям.

- Ярким примером эффективности сварки под флюсом является ее применение в производстве труб большого диаметра. Применяемые в процессе режимы обеспечивают высокое качество и надежность сварных швов, поэтому такие трубы в основном применяются для газопроводов.

Как видите, дуговая сварка флюсом получила распространение в ответственных производствах, это свидетельствует об эффективности и целесообразности применения такого метода.

Постоянное совершение технологических линий, усовершенствованные режимы, позволяют открывать новые возможности данного вида. Именно поэтому автоматическая сварка покрытого флюсом металла, наравне с дуговой сваркой в среде защитных газов, является одним из основных методов выполнения работ на производстве.

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Сварка газопроводов — сложный, но необходимый процесс

- Пайка флюсом: что следует знать?

- Виды сварки меди и природные особенности металла

Сварка под флюсом (SAW) | Сварка и сварщик

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- ГОСТ 8713-79 “Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом.

Основные типы и конструктивные элементы”

Основные типы и конструктивные элементы” - ГОСТ 11533-75 “Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами”

- ГОСТ 16098-70 “Швы сварных соединений из двухслойной коррозионно-стойкой стали”

- ГОСТ 15164-78 “Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы”.

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 – 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям – подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги – переменный, для другой – постоянный).

Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги – переменный, для другой – постоянный).

Автоматическая сварка под флюсом: технология и применение

Екатерина

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Содержание статьи

- Общая информация

- Область применения

- Роль флюса

- Виды применяемых флюсов

- Достоинства и недостатки

- Технология сварки

- Вместо заключения

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Похожие публикации

Автоматическая дуговая сварка под слоем флюса.

Этот процесс автоматической электродуговой сварки был осуществлен еще Н. Г. Славяновым, который расплавлял шлак и затем подавал электродную проволоку для заварки электрической дугой усадочных раковин при отливке стали. До промышленного применения этот вид сварки был доведен только в 40-х годах. Одновременно разрабатывались автоматические устройства и сварочные флюсы, применение которых давало бы гарантированное качество металла шва и всего сварного соединения.

В этой комплексной работе принимали участие многие организации, но ведущую роль играл Институт электросварки АН УССР, которым руководил в то время Е. О. Патон, чье имя присвоено теперь институту — ИЭС имени Е. О. Патона.

Идея электродуговой автоматической сварки под слоем флюса заключается в возбуждении дугового разряда под слоем порошка, который плавится и создает жидкую вязкую оболочку вокруг дугового разряда, изолируя его от воздушной атмосферы. В то же время шлак взаимодействует с металлом сварочной ванны, улучшая его качество за счет удаления из него окислов и других вредных примесей, и легирует его нужными компонентами.

Схема процесса сварки под слоем флюса показана на рис. 23. Зону сварки под слоем флюса можно считать в значительной степени защищенной от действия воздушной атмосферы, так как в вязкой оболочке расплавленного флюса давление выше атмосферного и, даже при ее прорывах, воздух не может попасть в атмосферу дугового разряда в значительных количествах.

Сварочные флюсы специально выплавляют в дуговых или пламенных печах и измельчают. В виде крупки размером 2—4 мм они поступают на заводы для сварки. Сварочные флюсы выпускают различных марок, отличающихся по составу. В основном они содержат кремнезем — Si02, глинозем — А1203, флюорит — CaF2 и окислы кальция, магния и марганца. Содержание закиси железа — FeO, серы и фосфора строго контролируется и должно быть малым.

В виде крупки размером 2—4 мм они поступают на заводы для сварки. Сварочные флюсы выпускают различных марок, отличающихся по составу. В основном они содержат кремнезем — Si02, глинозем — А1203, флюорит — CaF2 и окислы кальция, магния и марганца. Содержание закиси железа — FeO, серы и фосфора строго контролируется и должно быть малым.

Кроме плавленых флюсов, в сварочной технике применяют и керамические флюсы.

Эти флюсы, предложенные академиком УССР К. К. Хреновым, представляют собой крупку из тонко измельченных материалов, замешанных на жидком стекле и подвергнутых сушке и прокаливанию. Производство керамических флюсов во многом напоминает производство электродных покрытий.

Рис. 23. Схема процесса автоматической сварки под плавленым флюсом.

Керамические флюсы разработаны для сварки различных сталей (К. К. Хренов), сварки титановых и алюминиевых сплавов (К. В. Багрянский), сварки и наплавки на сталь медных сплавов (МВТУ).

Для сварки под слоем плавленого или керамического флюса используют автоматические установки или самодвижущиеся автоматы типа трактора, описанные ранее (см. рис. 23), но, кроме автоматической головки и механизма движения, автомат снабжают устройством для подачи флюса перед дугой и отбора флюса, не изменившегося после сварки, который снова попадает в бункер для флюса.

Автоматическую сварку под слоем флюса обычно ведут на подкладках для формирования корня шва. Для прокладки используют или графит, или сварочный флюс, прижимаемый к свариваемому изделию пневматическим устройством.

Сварку под слоем флюса можно выполнять в горизонтальном положении, или под небольшим углом к горизонту. Это ограничивает применение автоматической сварки под слоем флюса и требует соответствующих устройств для поворота изделий (кантователей). Применение автоматической сварки в монтажных условиях тоже ограничено. Большое преимущество автоматической сварки под слоем флюса — отсутствие излучения, так как дуга горит в замкнутом пространстве.

В условиях заготовительных цехов автоматическую сварку под слоем флюса применяют широко, так как она позволяет получать стабильные результаты и высокое качество изделий.

Электрошлаковая сварка разработана в Институте электросварки имени Е. О.Патона для автоматической сварки вертикальных швов из металла большой толщины. Этот процесс получил распространение в тяжелом машиностроении (станины прессов и т. д.) и в металлургии для переплава металлов под слоем флюса с целью улучшения их качества.

При электрошлаковой сварке дуговой разряд возникает только в самом начале процесса для создания жидкой шлаковой ванны, а затем плавление непрерывно подаваемого электродного металла и оплавление кромок изделия происходит за счет теплоты тока при прохождении его через расплавленный флюс или шлак:

где I — ток; R — сопротивление; U — напряжение; t — время.

Рис. 24. Схема процесса электрошлаковой сварки.

Схема электрошлаковой сварки показана на рис. 24. Свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Автомат с помощью специального направляющего устройства перемещается сбоку от свариваемого стыка. Электродные проволоки (их может быть несколько и притом разного состава) подаются через изогнутые токопроводящие мундштуки в зазор между деталями.

Свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Автомат с помощью специального направляющего устройства перемещается сбоку от свариваемого стыка. Электродные проволоки (их может быть несколько и притом разного состава) подаются через изогнутые токопроводящие мундштуки в зазор между деталями.

- Назад

- Вперед

Что такое дуговая сварка под флюсом и как она работает? 2022

Последнее обновление

Одной из особенностей сварки является яркая дуга. Эта дуга излучает исключительный ультрафиолетовый свет, который может обжечь кожу и сетчатку. Излишне говорить, что при сварке следует соблюдать меры предосторожности. Это означает сварочный капюшон, кожаную сварочную куртку и т. д. Но дуга процесса сварки под флюсом (SAW), хотя и такая же яркая или ярче, чем другие сварочные процессы, обычно скрыта от глаз, поскольку, как вы уже догадались, дуга находится под флюсом. . Как погружается? Он похоронен под флюсом, который используется для сварки.

. Как погружается? Он похоронен под флюсом, который используется для сварки.

Это не означает, что меры предосторожности не следует принимать. Наоборот, дуга все еще может время от времени выходить наружу во время движения сварщика. Но подводная дуга является одной из отличительных особенностей этого процесса.

Как это работает?

Обычно SAW автоматизирован. Это означает, что сварщик должен будет просто управлять машиной и наблюдать за качеством сварных швов. С помощью проволоки с металлическим сердечником и сварочного аппарата постоянного напряжения (во многом похожего на инвертор MIG) сварной шов наплавляется с использованием присадочной проволоки и отдельного гранулированного плавкого флюса, который распределяется перед зоной сварки из бункера. Это отличается от процессов MIG и SMAW тем, что флюс не заделывается и не покрывает электрод.

Несмотря на то, что флюс легкоплавкий, после завершения сварки все равно образуется шлак. Его нужно будет удалить. К счастью, этот шлак легко удаляется и из-за консистенции сварного шва отрывается большими стеклообразными кусками. Но не весь поток сплавляется. Часть флюса наверху может быть использована повторно.

К счастью, этот шлак легко удаляется и из-за консистенции сварного шва отрывается большими стеклообразными кусками. Но не весь поток сплавляется. Часть флюса наверху может быть использована повторно.

Для чего используется флюс? Он используется для защиты сварного шва в расплавленном состоянии. Он достаточно эффективен, так как процесс не требует использования дополнительного защитного компонента, такого как инертный газ, который необходим для сварки MIG и двойной защиты с порошковой проволокой. Флюс SAW также способствует стабильности дуги, что необходимо для получения однородных сварных швов.

Также защищает целостность основного материала, окружающего зону сварки. Поскольку флюс находится поверх сварного шва, брызги не выходят из зоны сварки. Это оставляет вас с более чистыми, более последовательными сварными швами.

Изображение предоставлено Wizard191, Wikimedia Commons

Какие существуют типы сварки под флюсом?

SAW обычно использует одно и то же оборудование во всех своих приложениях. Однако можно использовать дополнительное оборудование или другие флюсы. Давайте посмотрим на некоторые переменные, которые используются с SAW.

Однако можно использовать дополнительное оборудование или другие флюсы. Давайте посмотрим на некоторые переменные, которые используются с SAW.

Различают плавленые, связанные, агломерированные и механически смешанные флюсы. Это все гранулированные флюсы, которые распределяются одинаково. То есть либо через бункер, либо выложенный заранее. Плавленые флюсы начинаются с расплавления сырья, которое затем измельчается до желаемого размера гранул. Связанные и агломерированные флюсы представляют собой сухие материалы, смешанные со связующим (натриевым для связующего и керамическим для агломерированного). После того, как они будут склеены, смешанный материал будет пропущен через сито для достижения желаемого размера гранул. Наконец, механические смеси могут представлять собой смесь плавленых, связанных или агломерированных флюсов.

Сварочные пистолеты Существует множество сварочных пистолетов под флюсом. Много различий заключается в том, как наносится флюс. Но некоторые сварочные пистолеты имеют несколько разных сварочных головок. Фактически это означает наличие двух или более электродов с отдельными системами подачи проволоки. Иногда в переднюю кромку ванны добавляют присадочную проволоку, чтобы увеличить скорость наплавки. Эта подача проволоки даже не должна быть подключена к источнику питания. Но разные электроды также могут быть подключены к разным источникам питания, что позволяет использовать разнообразные дуги, каждая из которых добавляет к сварному шву что-то уникальное. Конечно, это не должно быть сделано по желанию, а только в том случае, если этого требует дизайн.

Но некоторые сварочные пистолеты имеют несколько разных сварочных головок. Фактически это означает наличие двух или более электродов с отдельными системами подачи проволоки. Иногда в переднюю кромку ванны добавляют присадочную проволоку, чтобы увеличить скорость наплавки. Эта подача проволоки даже не должна быть подключена к источнику питания. Но разные электроды также могут быть подключены к разным источникам питания, что позволяет использовать разнообразные дуги, каждая из которых добавляет к сварному шву что-то уникальное. Конечно, это не должно быть сделано по желанию, а только в том случае, если этого требует дизайн.

- См. также: Как работает ультразвуковая сварка?

Где используется?

SAW используется для самых разных целей. Но чаще всего его применяют для конструкций, где для надежной сварки требуется большой и толстый лист.

Сосуды под давлением Поскольку SAW с соответствующими параметрами может производить высококачественные сварные швы, он идеально подходит для таких вещей, как газовые баллоны.

Изображение предоставлено: NearEMPTiness, Wikimedia Commons

Соединения кусков металла часто требуют полного проплавления, а это означает, что зазор в металле должен быть полностью заполнен сварным швом, в отличие от соединения металла только по поверхности или с частичным скосом. Затем эти сварные швы необходимо будет подвергнуть неразрушающему контролю (НК), такому как рентгеновский или ультразвуковой контроль.

- См. также: Что такое сварной шов с полным проплавлением?

Если SAW может производить что-то герметичное, например, сосуд высокого давления, он также может быть идеальным для судостроения и производства других морских конструкций. Баржи, плавучие резервуары и другие суда, которым необходимо оставаться на плаву, выигрывают от структурно прочных сварных швов субдугового процесса.

Вагоны-цистерны В вагоностроении предпочтение отдается SAW, поскольку его автоматизация позволяет предсказуемое повторение длинных сварных швов. Это делает его идеальным, поскольку для газовых баллонов требуются сварные швы постоянного качества, чтобы гарантировать отсутствие утечек.

Это делает его идеальным, поскольку для газовых баллонов требуются сварные швы постоянного качества, чтобы гарантировать отсутствие утечек.

- См. также: Что такое орбитальная сварка и как она работает?

SAW часто используется для критических сварных швов крупных конструкций от зданий до мостов.

Преимущества сварки под флюсом

- Прочные и прочные сварные швы

- Количество выделяемого сварочного дыма значительно снижается благодаря покрытию дуги

- Количество воздействия УФ-излучения значительно снижено

- Легкая очистка от шлака

- Можно использовать внутри и снаружи помещений

- Подготовка кромок менее критична

- Чрезвычайно высокая скорость осаждения

- Внешний вид сварного шва

Недостатки дуговой сварки под флюсом

- Оборудование может быть темпераментным/требует тонкости

- Настройка может занять некоторое время

- Ошибки делаются быстрее из-за более высокой скорости осаждения

- Ограниченная видимость сварного шва в расплавленном состоянии

Часто задаваемые вопросы (FAQ)

Что такое контактная сварка? Существует некоторая путаница в отношении процесса контактной сварки и сварки под флюсом. Отчасти это связано с тем, что ни в одном из процессов не наблюдается электрической дуги. Однако сварка сопротивлением не является процессом дуговой сварки. Вместо этого он использует две разные сварочные головки по обе стороны от соединения, чтобы создать электрическое сопротивление или трение внутри соединения. Это плавит металл и заставляет его плавиться.

Отчасти это связано с тем, что ни в одном из процессов не наблюдается электрической дуги. Однако сварка сопротивлением не является процессом дуговой сварки. Вместо этого он использует две разные сварочные головки по обе стороны от соединения, чтобы создать электрическое сопротивление или трение внутри соединения. Это плавит металл и заставляет его плавиться.

SAW обычно выполняется в горизонтальном положении. Это связано с тем, что высокие скорости осаждения создают большую лужу, которая не сможет течь должным образом, например, в вертикальном положении. Не только лужа выйдет из-под контроля, но и плавкий флюс в основном выпадет из соединения, даже если часть его будет удерживаться на металле сопротивлением процесса сварки.

Из чего сделан флюс? Зависит от типа флюса. Но некоторые общие компоненты — это карбонат кальция, фторид, кремнезем, кальций, алюминий, марганец и рутил.

В то время как субдуговая сварка может использоваться как с постоянным, так и с переменным током, DCEP (положительный электрод постоянного тока) обеспечит наибольшее проплавление сварных соединений.

Заключение

SAW (дуговая сварка под флюсом) является популярным процессом. Несмотря на то, что это можно сделать вручную, предварительно разложив флюс и держа пистолет в руке, автоматическая ПАВ имеет огромные преимущества, не последним из которых является повышение производительности.

Рекомендуемое изображение: Пипимару, Wikimedia Commons

- Как это работает?

- Какие существуют типы сварки под флюсом?

- Флюсы

- Сварочные пистолеты

- Где используется?

- Сосуды под давлением

- Морские суда

- Автоцистерны

- Сварка конструкций

- Часто задаваемые вопросы (FAQ)

- Что такое контактная сварка?

- В каком положении выполняется дуговая сварка под флюсом?

- Из чего сделан флюс?

- Какая полярность сварки используется с SAW?

- Заключение

Дуговая сварка под флюсом (SAW): рабочий процесс, оборудование, детали и его применение

Дуговая сварка под флюсом (SAW) представляет собой процесс сварки, при котором трубчатый электрод непрерывно подается для соединения двух металлов путем выделение тепла между электродом и металлом.

Область дуги и расплавленной зоны защищается от атмосферного загрязнения погружением под слой гранулированного флюса. Слой флюса покрывает площадь, полностью предотвращая брызги, искры, дым и УФ-излучение.

Более высокая скорость наплавки по сравнению с другими процессами сварки.

Удобно для оператора – нет видимой дуги, нет брызг.

Принцип погруженной дуговой сваркиВы ищете:

- Увеличение производства

- Увеличение скорости сварки

- Увеличение скорости осаждения

👇 Это является решением.

Оборудование для сварки под флюсом Формирование дуги между проволочным электродом и заготовкой происходит так же, как и при сварке MIG. Но у этого процесса есть дополнительное преимущество экранирования гранулированным флюсом, делающим Сварка под флюсом без брызг, дыма и ультрафиолетового излучения. Оборудование имеет следующее в своем инвентаре.

Оборудование имеет следующее в своем инвентаре.

Дуговая сварка под флюсом может использоваться на постоянном или переменном токе.

- Источник питания

- СВОЙКА СВОЙКА/КАБЕРСКИЙ СБОРКИ

- Флюкс Хоппер и его кормление

- Механизм движения для автоматической сварки

Можно использовать как технологический генератор постоянного тока, так и трансформатор переменного тока, но более популярны выпрямительные машины. 9Аппарат для дуговой сварки под флюсом 0030

9Аппарат для дуговой сварки под флюсом 0030

Оборудование постоянного тока подходит для полуавтоматического применения, а источник питания переменного тока подходит только для автоматики. Дополнительная мощность может быть достигнута путем параллельного соединения обоих. В оборудовании переменного тока возможно использование нескольких электродов в специализированных приложениях.

2. Сварочная горелка и устройство подачи кабеляЭта часть оборудования должна нести электрод и даже флюс к месту возникновения дуги. Небольшой бункер для флюса прикреплен к концу кабельной сборки. В нижней части бункера имеется выход для электродной проволоки через токосъемную клемму дуги.

Сила тяжести вступает в действие для подачи флюса. Количество подаваемого флюса зависит от высоты установки пистолета над рабочей станцией.

3. Бункер для флюса Пистолет-дозатор имеет плавный переключатель для начала сварки. Может использовать горячие электроды, так как при касании заготовки подача начинается автоматически. В автоматическом процессе горелка подключается к двигателям подачи проволоки и токосъемному наконечнику для процесса сварки. Этот бункер обычно крепится к горелке, которая имеет клапан с магнитным приводом, который открывается и закрывается системой управления.

Может использовать горячие электроды, так как при касании заготовки подача начинается автоматически. В автоматическом процессе горелка подключается к двигателям подачи проволоки и токосъемному наконечнику для процесса сварки. Этот бункер обычно крепится к горелке, которая имеет клапан с магнитным приводом, который открывается и закрывается системой управления.

Процесс сварки настраивается в очень быстром темпе с помощью ходовой тележки. Это может быть доступно в конструкциях, подобных тракторам. Блок рекуперации флюса обычно собирает неиспользованный флюс и возвращает его в бункер для подачи. Общее движение трактора происходит в горизонтальном направлении.

Схема сварки под флюсом Достоинства сварки под флюсомОсновные достоинства процесса дуговой сварки под флюсом.

- Отличная скорость, лучшая скорость осаждения в более быстром темпе.

- Превосходное качество сварки.

- Практически нет дыма

- Гладкая, аккуратная и равномерная сварка без брызг

- Безопасно для сварщика, без брызг, без вспышки дуги

- Автоматизация здесь проста.

- Отличное использование электродов.

- Без навыков манипулирования

- Минимальная деформация металла

- Возможна работа станка на ветреных участках

- Без подготовки кромок материала толщиной менее 12 мм

Изготовление – Процесс, необходимый для изготовления труб, водоводов, котлов, конструктивных элементов, сосудов под давлением, железных дорог, вращающихся печей, землеройных машин, кранов, балок, мостов, локомотивов и подконструкций из железнодорожные вагоны.

Автомобилестроение – Авиация, судостроение и атомная энергетика.

Восстановление изношенных деталей и износостойких сплавов, катков тракторных, натяжных роликов, шкивов крановых.

Подходит для металлов , таких как низкоуглеродистая сталь, среднепрочные и высокопрочные сплавы.

Ограничения SAW- Процесс сварки не виден оператору. Он не может судить о качестве или каких-либо дефектах. Чтобы преодолеть эти недостатки, можно добавить различные приспособления, приспособления, указку, световой луч и роликовую направляющую для оценки и улучшения результата.

- Предварительное нанесение флюса на свариваемое соединение не всегда возможно.

- Сварка возможна только в горизонтальном направлении.

- Толщина металла должна быть 4,8 мм, чем меньше толщина, тем металл сгорит.

- Кромки свариваемого металла должны быть чистыми и точно совпадать. Нанесение флюса на неровные края невозможно и может привести к обгоранию краев.

- Качество флюса может вызывать беспокойство. Низкое качество может привести к пористости.

- Чугун, алюминиевый сплав, магниевый сплав и цинковый сплав не подходят для сварки под флюсом.

- Химический состав металла шва сложно контролировать, так как флюсовые сплавы полностью изменят свойства низколегированной стали.

В процессе дуговой сварки под флюсом электрод с флюсовым покрытием заменяется гранулированным флюсом и неизолированным электродом. Дуга между электродом и изделием является источником тепла и остается скрытой под слоем флюса. Этот поток защищает от атмосферного загрязнения. Процесс может быть автоматическим или полуавтоматическим.

При нажатии на спусковой крючок флюс начинает откладываться на свариваемом стыке. Холодный флюс не является проводником электричества, поэтому дуга может загореться при прикосновении электрода к основному металлу. Дугу можно зажечь, поместив стальную вату между электродом и обрабатываемым металлом и используя ток высокой частоты.

Зажигает дугу под прикрытием флюса. как только флюс нагревается и плавится, он становится высокопроводящим. Верхний слой остается неизменным и действует как защита, в то время как нижний слой остается электропроводным для поддержания дуги. Верхний слой остается неизменным и зернистым, который можно использовать повторно.

Верхний слой остается неизменным и действует как защита, в то время как нижний слой остается электропроводным для поддержания дуги. Верхний слой остается неизменным и зернистым, который можно использовать повторно.

Электрод непрерывно перемещается с заданной скоростью для подачи в свариваемое соединение. Расплавленный металл с электрода переносится на заготовку и осаждается. Флюс вблизи дуги плавится и смешивается с расплавленными металлами. Этот флюс образует шлак легче наплавленного металла в качестве защитного слоя. Сварной шов остается под слоем флюса и шлака, отсюда и название дуговой сварки под флюсом.

Подача электрода осуществляется непрерывно катушкой. Дуга автоматически сохраняется за счет флюса. Путешествие может управляться вручную или машиной.

Метод применения и возможности в позициях Популярными методами применения SAW являются машинный метод и автоматический метод. Машинный метод является наиболее распространенным методом, при котором оператор следит за процессом сварки. Автоматический метод представляет собой кнопочный метод, и процесс применяется полуавтоматически, но не очень популярный метод сварки под флюсом.

Автоматический метод представляет собой кнопочный метод, и процесс применяется полуавтоматически, но не очень популярный метод сварки под флюсом.

Процесс нельзя искать вручную так как невозможно управлять невидимой дугой. процесс дуговой сварки под флюсом представляет собой процесс сварки в ограниченном положении. Ограничение связано с тем, что большие расплавленные ванны и шлак образуются из жидкости, которую трудно удерживать на месте. Им лучше всего подходит плоское положение с горизонтальным скруглением. Мы можем сваривать в 3 часа в контролируемых условиях.

Процесс невозможно использовать в вертикальном или надземном положении, поскольку он не может удерживать расплавленный металл и флюс в заданном положении.

Свариваемые металлы и диапазон их толщин Этот процесс лучше всего подходит для сварки сталей с низким и средним содержанием углерода, низколегированных сталей с высокой прочностью, отпущенных сталей, закаленных сталей и нержавеющих сталей. Дуговая сварка под флюсом экспериментально опробована на таких металлах, как никелевый сплав, медный сплав и уран.

Дуговая сварка под флюсом экспериментально опробована на таких металлах, как никелевый сплав, медный сплав и уран.

Толщина 1,6-12,7 мм поддается сварке и не требует подготовки их кромок. Металл толщиной 6,4-25,4 мм требует подготовки кромок и может сваривать за один проход. Толщина при этой процедуре практически не ограничена при использовании многопроходной техники. Горизонтальное скругление может составлять до 9Сварка толщиной 0,5 мм за один проход.

Детали конструкции соединенияМы можем использовать те же детали конструкции соединения, что и при сварке электродом. На нем показаны различные детали соединений для первостепенного использования и производительности дуговой сварки под флюсом. Мы можем использовать конструкцию с квадратными канавками толщиной до 16 мм. Для большей толщины могут потребоваться конструкции со скосом. Открытые корни конструкции шва с подкладными стержнями обязательны для удержания расплавленных металлов.

В случае более толстого металла на одном боковом шве с большой корневой поверхностью мы можем удалить подкладочный стержень. Для достижения наилучших результатов при полном проваре требуется опорный стержень. Проект с обеими поверхностями, доступными с помощью подварочного шва, может быть выполнен, который сплавится с оригиналом, чтобы обеспечить полное проплавление.

Для достижения наилучших результатов при полном проваре требуется опорный стержень. Проект с обеими поверхностями, доступными с помощью подварочного шва, может быть выполнен, который сплавится с оригиналом, чтобы обеспечить полное проплавление.

В процессе дуговой сварки под флюсом используется либо постоянный, либо переменный ток, но постоянный ток используется в большинстве случаев. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод постоянного тока (DCEN).

Постоянное напряжение с питанием от постоянного тока популярно для ПАВ с проводом диаметром 3,2 мм и малым диаметром. Система постоянного тока обычно используется для сварки электродами диаметром 4 мм и более. Схема управления постоянным током является более сложной, поскольку она пытается копировать действия сварочного аппарата для поддержания определенной длины дуги.

Устройство подачи проволоки должно определять напряжение на дуге и удерживать электродную проволоку в дуге для поддержания напряжения. Подача проволоки может замедляться или ускоряться для поддержания заданного напряжения на дуге. Это усложнит систему управления. Система не реагирует мгновенно. Зажигание дуги сложно, поскольку для запуска, отвода и поддержания заданной дуги необходимо использовать систему реверса.

Подача проволоки может замедляться или ускоряться для поддержания заданного напряжения на дуге. Это усложнит систему управления. Система не реагирует мгновенно. Зажигание дуги сложно, поскольку для запуска, отвода и поддержания заданной дуги необходимо использовать систему реверса.

При сварке под флюсом всегда используется постоянный ток. Многоэлектродная проволока используется с дугами переменного и постоянного тока. Мы используем здесь систему постоянной мощности. Он применяет постоянное напряжение, когда двухэлектродная проволока подается в дугу, питаемую от одного источника сварочного тока. Сварочный ток при сварке под флюсом может варьироваться от 50 ампер до 2000 ампер. Самый обычный Сварка под флюсом выполняется в диапазоне 200-1200 ампер.

Скорость и качество наплавки при сварке Дуговая сварка под флюсом имеет самую высокую скорость наплавки по сравнению с другими процессами дуговой сварки. Есть четыре причины большего количества отложений при сварке под флюсом.

- Полярность

- Длинный вылет

- Флюсовые добавки

- Дополнительный электрод

Скорость осаждения самая высокая для отрицательного электрода постоянного тока (DCEN). Осаждение в переменном токе находится между DCEP и DCEN. Полярность с максимальным нагревом способствует отрицательному полюсу. Скорость наплавки при любой сварке увеличивалась с увеличением «вылета». Точка, в которой ток должен подаваться на электрод и дугу, называется вылетом. Чем длиннее вылет, тем хуже проникновение.

Мы можем увеличить скорость осаждения, добавляя металлические добавки во флюс и используя дополнительные электроды.

Металл шва, наплавленный дуговой сваркой под флюсом, имеет звериное качество. Прочность и пластичность металла сварного шва превосходят мягкую сталь и низколегированный материал. Это может произойти, когда мы используем правильную комбинацию электрода, флюса и источника питания. При дуговой сварке под флюсом, используемой машиной или автоматом, устраняется присущая человеческая ошибка, и сварка будет более равномерной и без дефектов.

Сварной валик при дуговой сварке под флюсом намного больше, чем при любой другой дуговой сварке. Подвод тепла намного выше, поэтому его охлаждение занимает больше времени. Газы имеют достаточно времени, чтобы выйти. Здесь шлак имеет меньшую плотность и всплывает к верхней части валика. Автоматический процесс обеспечивает единообразие и последовательность.

Неполадки во время сварки под флюсом- Проблем много, но одна из них – искривление электродной проволоки на выходе из сопла и горелки. Кривизна проволоки не будет откладываться в том месте, где она должна быть отложена. Если вы выполняете сварку в глубокой канавке, отложение происходит в стенке, а не в корне, что приводит к неполному сплавлению корня. Он может задерживать флюс в корне сварки.

- Соблюдение точного размера сварного шва и слепое заполнение разделки под сварку может оказаться непростой задачей. Мы можем переусердствовать, наложив дополнительный шов, или недоделать, сделав меньше наплавки.

Обученный сварщик справится с этой проблемой.

Обученный сварщик справится с этой проблемой.

- Другой проблемой является растрескивание осевой линии. Чрезвычайно большой однопроходный шов может захватывать примеси и при затвердевании собирает их, что приводит к растрескиванию по центральной линии. Это возможно при однопроходной плоской галтели под углом 45 градусов. Многократные проходы могут избежать его или изменить угол на 10 градусов.

- Чрезмерная твердость сварного шва выше 225 по Бринеллю возникает из-за жесткого сварного шва в углероде, быстрого охлаждения, неадекватной обработки после сварки. Этому может способствовать избыток сплава в электроде.

- Дефект может возникать в начале и в конце, что можно контролировать, используя выступ для начала и остановки, а не на изделии.

Параметры сварки аналогичны другим процессам дуговой сварки, за некоторыми исключениями. Мы выбираем тип электрода и флюс в соответствии с металлом для сварки. Размер электрода прямо пропорционален размеру сварного шва и рекомендуемому току. Количество проходов/размеры швов, которые необходимо учитывать при выборе соединения. Сварка одного и того же размера может быть выполнена за несколько проходов или за несколько проходов, как предполагает металлургия. Многократные проходы обеспечивают лучшее и более качественное сварное соединение. Решение о полярности должно быть принято изначально, нужно ли нам максимальное проникновение или максимальная ставка депозита.

Размер электрода прямо пропорционален размеру сварного шва и рекомендуемому току. Количество проходов/размеры швов, которые необходимо учитывать при выборе соединения. Сварка одного и того же размера может быть выполнена за несколько проходов или за несколько проходов, как предполагает металлургия. Многократные проходы обеспечивают лучшее и более качественное сварное соединение. Решение о полярности должно быть принято изначально, нужно ли нам максимальное проникновение или максимальная ставка депозита.

К важным переменным, влияющим на сварочный нагрев, относятся сварочный ток, напряжение и скорость перемещения. Сварочный ток имеет первостепенное значение, так как при однопроходном шве ток должен быть достаточным для достаточного провара без прогорания основного металла.

Чем выше ток, тем глубже проникновение. Многопроходная сварка требует, чтобы сила тока соответствовала размеру сварного шва в каждом проходе. Размер электрода может быть параметром для выбора силы тока для сварки.

Изменение напряжения дуги находится в узких пределах. Это влияет на ширину и форму валика, так как при более высоком напряжении дуги валик будет плоским и широким.

Чрезвычайно высокое напряжение дуги может вызвать растрескивание, так как чрезмерное плавление флюса с избытком раскислителей переносится в зону сварки для снижения пластичности. Больше флюса потребляется при высоком напряжении дуги. Низкое напряжение создает более жесткую дугу для улучшения проникновения в глубокую канавку. Низкое напряжение приводит к узкому валику с высокой вершиной и затрудненному удалению шлака.

Скорость перемещения Скорость перемещения влияет на валик сварного шва и проплавление. Чем выше скорость, тем тоньше валик с меньшим проникновением. Это идеальная ситуация для листового металла, где требуется небольшой валик с минимальным проникновением. Слишком высокая скорость может привести к образованию подрезов и пористости из-за более быстрого замораживания. Слишком низкая скорость создает плохие валики, чрезмерное разбрызгивание и засветку.

Слишком низкая скорость создает плохие валики, чрезмерное разбрызгивание и засветку.

Угол наклона электрода, рабочий угол, толщина слоя флюса и расстояние между наконечником тока и дугой (вылет). Нормальное расстояние между наконечником и дугой составляет 25-38 мм.

Увеличение вылета увеличивает скорость наплавки. Мы должны рассмотреть этот фактор подробно для лучших результатов.

Вылет проволоки должен быть примерно в 8 раз больше диаметра проволоки.