Дуговая наплавка: Дуговая наплавка металлов | Строительный справочник | материалы – конструкции

alexxlab | 09.01.2023 | 0 | Разное

|

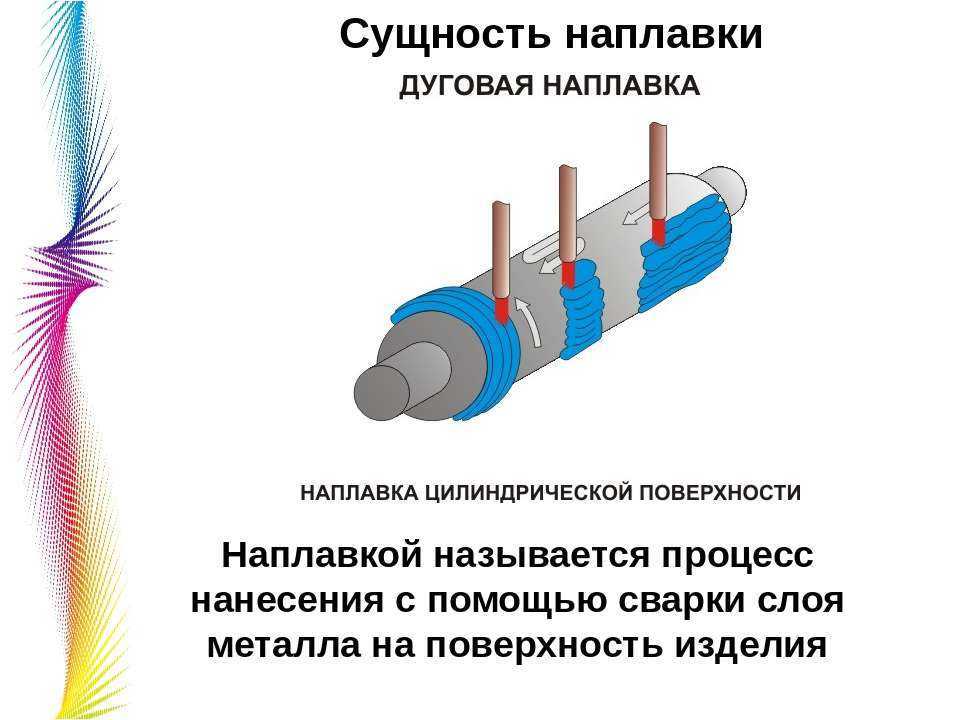

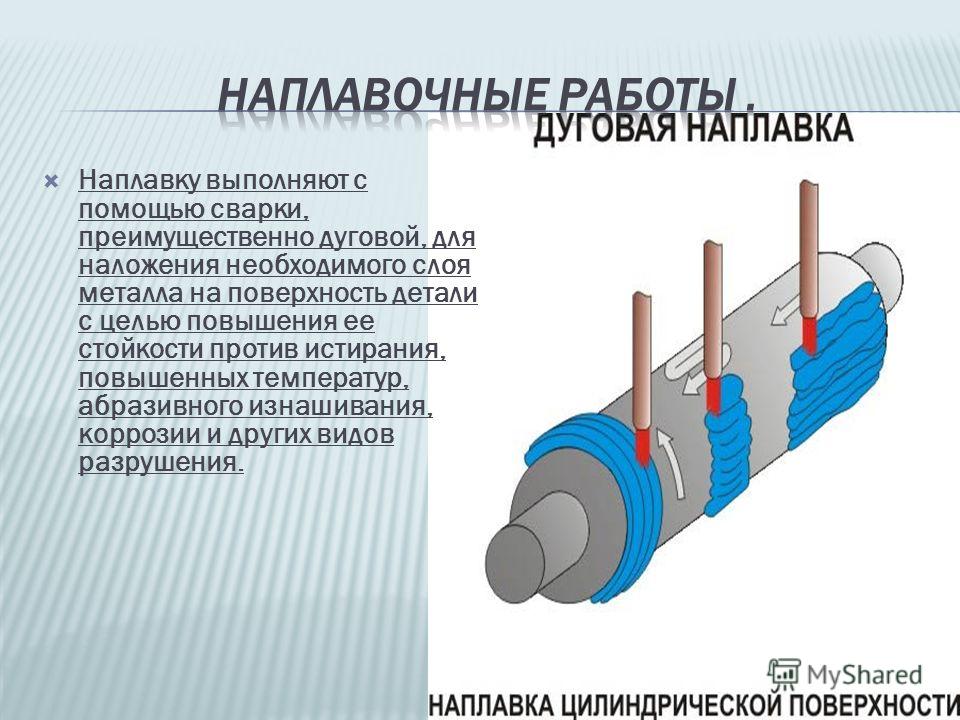

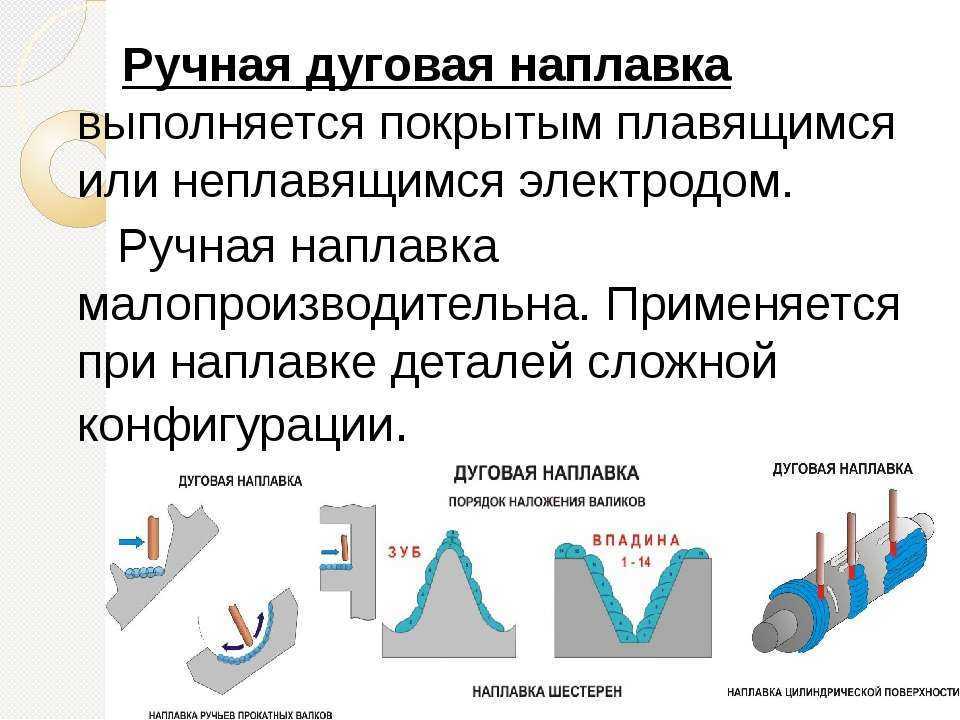

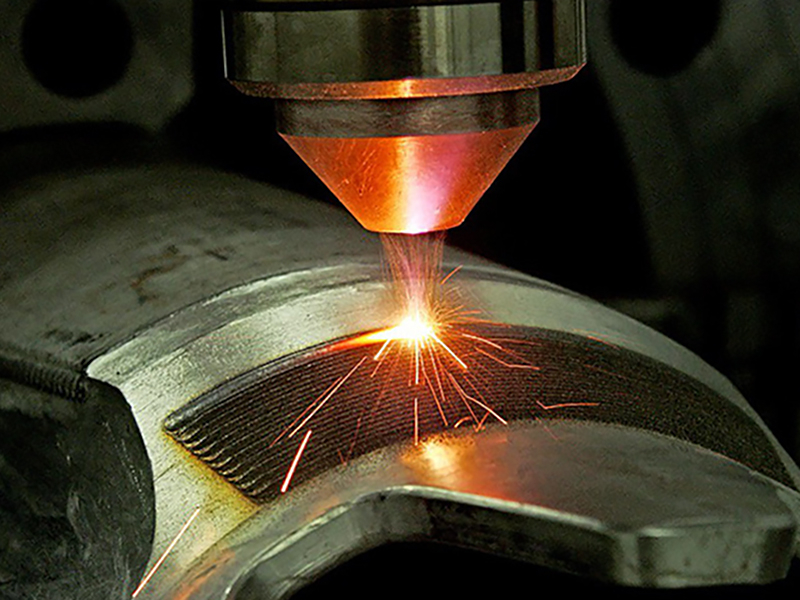

Дуговая наплавка и резка металлов Категория: Сварка металлов Дуговая наплавка и резка металлов Наплавка — процесс нанесения при помощи сварки слоя металла на поверхность изделия. Наплавку применяют для восстановления изношенных деталей и получения изделий с заданными свойствами поверхности: износостойкостью при нормальных и повышенных температурах, жаропрочностью, жаростойкостью, кислотостойкостью и другими свойствами. Для наплавки прйменяют в основном дуговые виды сварки: ручную плавящимися и неплавящимися электродами, полуавтоматическую и автоматическую под флюсом и в защитных газах, вибродуговую, плазменную. Наряду с дуговой применяют газовую, электрошлаковую, индукционную, печную наплавку. Наплавка имеет ряд отличительных особенностей по сравнению с соединительной сваркой. При наплавке поверхностных слоев с заданными свойствами химический состав наплавленного металла существенно отличается от химического состава основного металла. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости Существует несколько способов получения легированного металла заданного химического состава: – использование легированного электродного стержня, электродной проволоки и/вд ленты сплошного сечения и нелегирующих покрытий, флюса или защитного газа; – использование проволок и лент с легирующими наполнителями в сочетании с нелегирующими покрытиями, флюсом или защитным газом; – использование нелегированного электродного стержня, проволоки или ленты и легирующего покрытия или флюса; – нанесение легирующих примесей в виде порошков, паст, брикетов и т. д. на поверхность, подлежащую наплавке. Рис. 1. Схемы основных способов наплавки плавлением: а — угольным (графитовым) электродом расплавлением слоя сыпучего зернистого наплавочного сплава, б — ручной дуговой покрытым электродом или легирующим покрытием, а — неплавящимся вольфрамовым электродом в защитных инертных газах с подачей в дугу присадочного прутка, г — плавящимся электродом проволокой в защитных газах, д — механизированная (автоматическая, полуавтоматическая) дуговая плавящейся проволокой под флюсом, е — плавящейся лентой в защитных газах или под флюсом, ж — расплавлением плазменной струей плазмотрона, предварительно наложенного или спеченного из порошков наплавочного материала (2), з — электрошлаковая наплавка плавящимися электродами с перемещаемым составным медным ползуном, во всех случаях 3 — наплавляемая деталь, 4 — наплавленный слой Возможны комбинации этих методов. Технологическими требованиями и особенностями наплавки по сравнению с соединительной сваркой являются: – минимальное перемешивание наплавляемого слоя с основным металлом для обеспечения заданного химического состава слоя и предотвращения трещин; – обеспечение минимальной зоны термического влияния; минимальные деформации и напряжения. Эти требования обеспечиваются за счет уменьшения глубины про-плавления регулированием параметров режима, погонной энергии, техники наплавки, колебаниями электрода, увеличением его вылета, применением широкой ленты малой толщины, наплавкой симметричных слоев вразброс, их проковкой после наплавки и другими технологическими приемами. Техника наплавки должна обеспечивать максимальную производительность наплавки, т. е. максимальное количество расплавляемого электродного (присадочного) металла в единицу времени. Производительность наплавки, выполняемой различными способами и приемами, примерно следующая (кг/ч): – ручная дуговая сварка покрытыми электродами — 0,8—3; автоматическая под флюсом одним электродом — 2—15, лентой— 5—30; – в углекислом газе— 1,5—8; – самозащитной порошковой проволокой — 2—9, лентой — 10— 20; – электрошлаковая проволочными электродами — 20—60, электродом большого сечения — до 150; – плазменная — 2—12; – вибродуговая — 1,2—3. Техника наплавки при использовании электродной проволоки предусматривает наложение ниточных валиков с перекрытием предыдущего валика на 1/3 его ширины или валиков с поперечными колебаниями электрода. Наплавку можно вести также ниточными валиками на некотором расстоянии один от другого, после удаления шлака со всех валиков наплавляют валики в свободных промежутках. При наплавке плоских поверхностей целесообразно применять широкие валики, т. е. вести процесс с колебательными движениями, а также использовать электродные ленты. Наплавку тел вращения выполняют вдоль образующей или круговыми валиками по винтовой линии. Для уменьшения деформаций и напряжений применяют проковку после наплавки. Реклама:Читать далее:Виды наплавки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Дуговая наплавка стали | Сварка металлов и материалов

Наплавка металла

Для электродуговой наплавки специальными электродами используют большое количество марок покрытых электродов различного назначения. ГОСТ 10051-75* предусматривает 44 типа таких электродов. Основными характеристиками электрода каждого типа, согласно ГОСТ, являются химический состав наплавленного металла и твердость в рабочем состоянии. Кроме того, электроды разделяются по их назначению, например наплавку изношенных деталей машин (осей и валов), работающих на смятие и интенсивные ударные нагрузки, производят электродами Э15Г5 марки ОЗН-400У.

ГОСТ 10051-75* предусматривает 44 типа таких электродов. Основными характеристиками электрода каждого типа, согласно ГОСТ, являются химический состав наплавленного металла и твердость в рабочем состоянии. Кроме того, электроды разделяются по их назначению, например наплавку изношенных деталей машин (осей и валов), работающих на смятие и интенсивные ударные нагрузки, производят электродами Э15Г5 марки ОЗН-400У.

Наплавленный металл, как видно из наименования типа электрода, обеспечивает содержание в среднем 0,15% (0,12-0,18) углерода, 5% (4,1-5,2) марганца и твердость по Роквеллу (HRC) 40-44 Подвергаемые износу, смятию и интенсивным ударным нагрузкам, концы рельсов, оси, автотранспортные и другие детали наплавляют электродами Э11ГЗ марки ОЗН-300У с содержанием 0,11 % (0,08- 0,13) углерода, 3 % (2,8-4) марганца и твердость по Роквеллу 28-35. Для наплавки металлорежущего инструмента применяют электроды марок ОЗИ-4, ОЗИ-5, ЦИ-1М и ЦИ-2У. Используется большое количество других марок электродов для наплавки изношенных штампов и рабочих поверхностей штампов холодной, горячей штамповки, горячей и холодной обрезки, кузнечно-прессового и режущего инструмента, ножей дорожных машин и т.

Наплавочный электрод

Для наплавочных электродов используют специальную электродную проволоку, изготовляемую в соответствии с ГОСТ 10543-82. Из различных марок этой проволоки изготовляют стержни и наносят на них специально подобранное покрытие. Отдельные марки электродной проволоки используют при аргонодуговой наплавке вольфрамовым электродом. Для наплавки применяют литые стержни, так называемые стеллиты марок В2К, В3К и их заменители стеллитоподобиые сплавы -1 и сормайт-2. Стеллиты получают в индукционных печах сплавлением кобальта, вольфрама, хрома и других элементов, а сормайты плавят без вольфрама и кобальта. На полученные литые стержни наносят покрытие и используют для ручной электродуговой наплавки. Электроды марки ЦН-2 со стержнем марки ВЗК употребляют для наплавки уплотнительных и трущихся частей арматуры, работающей при температуре до 600 °С в агрессивных средах. Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем – для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Электроды марки ГН-1 со стержнем из сплава сормайт-1 используют для ремонта и изготовления быстроизнашивающихся деталей засыпных аппаратов доменных печей, а марки ЦС-1 с таким же стержнем – для ремонта и изготовления зубьев и ковшей экскаваторов, ножей автогрейдеров и др. Литые стержни, кроме того, используются для аргонодуговой наплавки вольфрамовым электродом.

Технологические режимы

Для уменьшения доли основного металла в наплавке применяют пониженный сварочный ток, обеспечивающий устойчивое горение дуги. При однослойной наплавке использование таких режимов уменьшает долю основного металла до 0,3-0,45. При поперечном колебании электрода эта доля может быть уменьшена до 0,25. Для дальнейшего уменьшения присутствия основного металла в наплавке ее следует вести в 2-3 слоя. В случаях, когда металл наплавки и зоны склонны к закалке и образованию трещин, необходимо применять предварительный и сопутствующий подогрев – при наплавке

Рис. 21.1. Наплавка порошкообразной смеси угольным электродом

до температуры 300-600 °С в зависимости от состава металла. Необходимо отметить, что электродуговая ручная наплавка покрытыми электродами – трудоемкий и низкопроизводительный процесс в связи с пониженными режимами и работой вручную. Производительность такой наплавки 0,8-3 кг/ч, а при автоматической наплавке под флюсом 2-15 кг/ч и электрошлаковой – до 150 кг/ч. Однако ручную наплавку продолжают широко применять благодаря простоте и доступности процесса.

Необходимо отметить, что электродуговая ручная наплавка покрытыми электродами – трудоемкий и низкопроизводительный процесс в связи с пониженными режимами и работой вручную. Производительность такой наплавки 0,8-3 кг/ч, а при автоматической наплавке под флюсом 2-15 кг/ч и электрошлаковой – до 150 кг/ч. Однако ручную наплавку продолжают широко применять благодаря простоте и доступности процесса.

Наплавка твердых сплавов

Для наплавки применяют порошкообразные зернистые материалы, например сталинит, который приготовляют перемешиванием порошков ферромарганца, углеродистого феррохрома, чугунной стружки и нефтяного кокса. Этот материал используют для наплавки ножей бульдозеров, деталей ковшей экскаваторов и т.д. Твердость наплавки по Роквеллу HRC 52. Для наплавки бурильного инструмента применяют смесь вольфрама и углерода – Вокар. В промышленности применяют и другие смеси.

Наплавка порошкообразных смесей

Для наплавки порошкообразной смеси подготавливают плоскость наплавляемой детали, очищая ее от ржавчины, масла и грязи. Затем на подготовленную поверхность насыпают тонкий слой (0,2-0,3 мм) прокаленной буры (флюса) и на него слой порошкообразной смеси высотой 2-7 мм, который разравнивают и уплотняют . Наплавку производят угольной или графитизированной дугой прямой полярности либо переменным током с осциллятором, совершая

Затем на подготовленную поверхность насыпают тонкий слой (0,2-0,3 мм) прокаленной буры (флюса) и на него слой порошкообразной смеси высотой 2-7 мм, который разравнивают и уплотняют . Наплавку производят угольной или графитизированной дугой прямой полярности либо переменным током с осциллятором, совершая

плавные движения электрода поперек полосы на 40- 50 мм с постепенным продвижением вдоль нее (рис.21.1). После расплавления порошка высота его уменьшается в 2-4 раза. Возможна многослойная наплавка, но общая толщина наплавленного слоя для разных смесей ограничена: например для сталинита – 5-6 мм, вокара – 3-4 мм. Рекомендуются предварительный подогрев до 500 °С и медленное охлаждение в горячем песке, закрытом асбестом.

Некоторое применение нашла аргонодуговая наплавка неплавяшимся (вольфрамовым) электродом высоколегированных сталей и сплавов. Для наплавки используют высоколегированную наплавочную проволоку и литые стержни.

Похожие материалы

Дуговая сварка | EWI Arc Welding & Directed Energy Deposition

Наш опыт в области дуговой сварки

С момента основания EWI в 1984 году мы улучшаем и оптимизируем процессы дуговой сварки на благо всех производственных секторов.

Дуговая сварка — Роботизированная сварка GMAW

Дуговая сварка — Роботизированная сварка GMAWСпециализируясь на сварке, наплавке, ремонте, крупномасштабном аддитивном производстве и т. д., компания EWI разработала и внедрила технологии для самых разных областей применения, от судостроения и реактивных двигателей до производства нефти и газа.

Поскольку у многих наших клиентов есть уникальные цели, мы концентрируемся не только на преднамеренном применении технологии дуговой сварки, но и на менее продуманных, но очень важных системных деталях:

- Ведущие межтехнологические проекты, дуговая сварка с неразрушающим контролем (NDE), моделирование и автоматизация

- Создание приложений для восстановления

- Разработка новых технологий ремонта высокотехнологичных сплавов

- Сопровождение процесса внедрения до завершения

Команда EWI по дуговой сварке является отраслевым лидером в области процессов дуговой сварки плавящимся и неплавящимся электродом. Наш опыт широк, и мы поддерживаем его благодаря неустанным инновациям. Мы разработали специальность в области применения прогрессивной дуги для сложных металлических конструкций и ремонта. Одной из таких специальностей является дуговое осаждение с направленной энергией (DED).

Наш опыт широк, и мы поддерживаем его благодаря неустанным инновациям. Мы разработали специальность в области применения прогрессивной дуги для сложных металлических конструкций и ремонта. Одной из таких специальностей является дуговое осаждение с направленной энергией (DED).

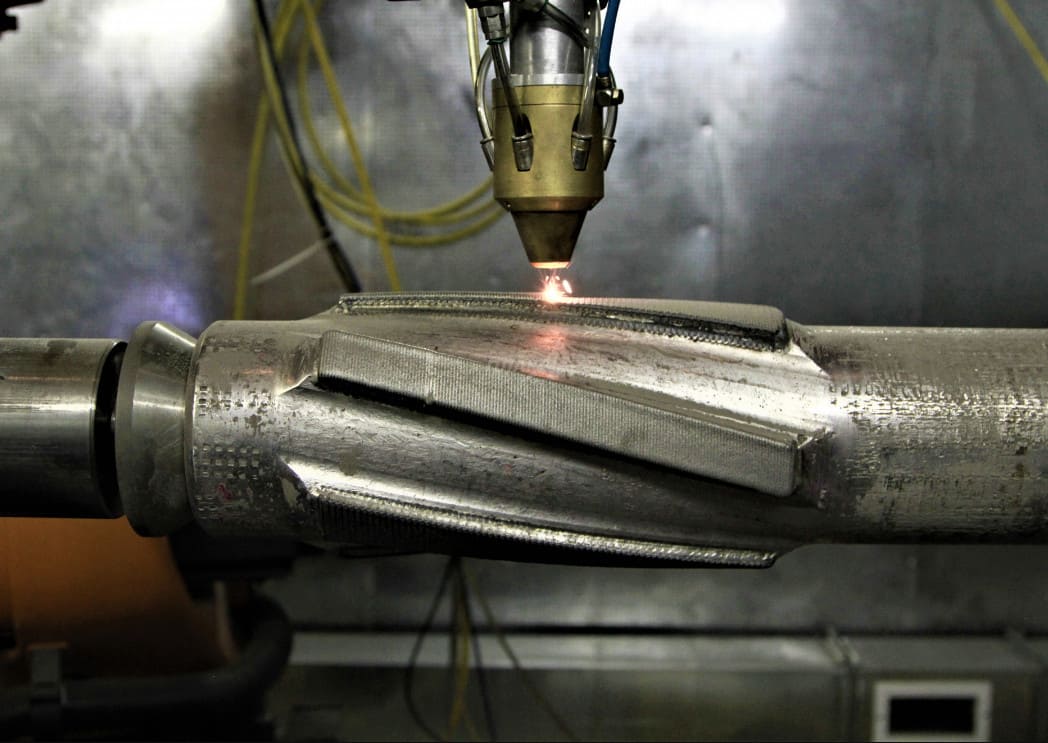

DED — это передовой тип аддитивного производства с использованием роботизированного манипулятора, дугового, электронно-лучевого или лазерно-лучевого процесса. Формулировка DeepTIG 9Составы 0033 TM для обеспечения постоянного проникновения в швы GTAW и либо порошка, либо проволоки для сложных металлических конструкций. Для многих приложений DED может быть быстрее, чем другие методы аддитивного производства, а его точность снижает потребность в механической обработке после изготовления аддитивной детали. В EWI мы можем использовать CAD-to-path (роботизированное планирование пути) для построения под разными углами. Это позволяет нам не только создавать решения для новых приложений, но и использовать DED для ремонта и настройки функций.

В EWI мы можем использовать CAD-to-path (роботизированное планирование пути) для построения под разными углами. Это позволяет нам не только создавать решения для новых приложений, но и использовать DED для ремонта и настройки функций.

Свяжитесь с нами

Наш подход

Чтобы эффективно использовать процессы на основе дуги, которые мы так хорошо знаем, мы подходим к каждому проекту с особым вниманием к разработке процедур и соблюдению применимых стандартов и норм. Это важные аспекты наших проектов по дуговой сварке, не менее важные, чем сами технологии.

- Разработка и оптимизация параметров

- Разработка процедур

- Соблюдение норм и стандартов

- Дизайн для сварки и обзоры проектов

- Индивидуальное обучение

- Сравнение процессов и выбор

- ТЭО

- Квалификация на основе характеристик

- Совместные исследовательские программы

4 Оценка объекта

Мы с энтузиазмом встречаем сложные цели, используя сильные стороны разных отделов и поддерживая взаимодействие с нашими клиентами от идеи до производства. Исходя из этого, мы разработали решения для дуговой сварки для следующих уникальных применений:

Исходя из этого, мы разработали решения для дуговой сварки для следующих уникальных применений:

- Составление компаундов EWI DeepTIG TM для обеспечения равномерного проплавления стыков GTAW

- Нанесение GMAW с возвратно-поступательной подачей проволоки на компоненты, изготовленные из материала, чувствительного к растрескиванию, окружающие термочувствительные жидкости и компоненты, без использования предварительного нагрева

- Автоматизация ремонта компонентов путевого полотна из аустенитно-марганцовистой стали для Федерального управления железных дорог, увеличение срока службы этих дорогостоящих быстроизнашивающихся компонентов более чем на 200 % и сокращение времени потери пути

- Исследование влияния методов сварки, химии электродов и защитного газа на слои, плакированные GMAW из нержавеющей стали, для производителя ядерных компонентов и сосудов

Идентифицировать.

Разв.

Орудие.

МЫ ПРОИЗВОДИМ ИННОВАЦИИ.

Проще говоря, мы погружаемся в нюансы процесса дуговой сварки и материалов, чтобы помочь нашим клиентам достичь сложных целей наиболее продуктивным и экономичным способом — независимо от того, модифицируем ли мы существующие процессы или начинаем только с больших идей.

Свяжитесь с нами

Техническая экспертиза

Компетенции в дуговой сварке:

- Направленное осаждение энергии (DED) Аддитивное производство (AM)

- Крупногабаритный ДЭД AM

- Адаптивная сварка

- Прецизионная и орбитальная GTAW

- Квалификационные методы сварки основного материала RP2Z

- Сварка закаленным валиком

- Плакирование и наплавка

- Техника сварки узкой разделки

- Развитие формы импульса

- GMAW вне позиции / GTAW

- Методы высокоскоростной сварки

Сквозные технические компетенции:

- Оптимизация процессов и процедур

- Технологии контроля искажений

- Устранение неполадок на месте

- Инструменты для сборки

- Автоматизация и механизация

- Высокоскоростной сбор данных и видео

Оборудование и лабораторные ресурсы

Блоки питания от 0,02 до 2000 А от поставщиков:

- Клоос

- ЭСАБ

- Фрониус

- Либурди

- Линкольн Электрик

- Миллер Электрик

- OTC-Дайхен

- Панасоник

- Сешерон

DED AM technology & Systems:

- Basic Autodesk Powermill TM Услуги по обучению

- Предварительный нагрев и управление промежуточным проходом на основе инфракрасного излучения

- Технология терморегулирования

- Высокомощный сварочный аппарат

- Бинзель

- Клоос

- Шаки EBAM 110

- об/мин 557

- Роботизированные системы Arc DED:

- 7-осевой Motoman Fronius CMT GMA-P DED

- 8-осевой OTC GMA-P / Горячая проволока GTA DED

- 8-осевой OTC SyncroFeed GMA-P DED

- 9-осевая система Cloos Dual Tandem GMA-P и Motion GMA-P DED

- 14-осевой Genesis Dual 6-осевой Fanuc GMA-P DED

- 11-осевой многопроцессорный портал Navus ABB (июль 2020 г.

)

)

Системы орбитальной сварки:

- Arc Machines Inc.

- Swagelok

Боковые балки и траки механизированные с тележками:

- Жук-О

- Галлко

- Джетлайн

- Линкольн Электрик

- Панджирис

Заинтересованы в нашем опыте в области дуговой сварки и направленного осаждения энергии?

Свяжитесь с нами, чтобы узнать, что мы можем сделать для вас.

Поговорите с экспертом

Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите. Настройки файлов cookieПРИНЯТЬ

Политика конфиденциальности и использования файлов cookie

ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА

ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ | ||

| ДУГОВАЯ СВАРКА | ||

В. | ||

| PDF-ФАЙЛ – НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПЕЧАТЬ РАБОТЫ | ||

| АЛЬТЕРНАТИВНЫЕ НАЗВАНИЯ: дуговая сварка металлическим электродом в среде защитного газа (SMAW), ручная дуговая сварка металлическим электродом (MMAW) | ||

Электродуговая сварка – это метод изготовления, при котором металлы соединяются на постоянной основе. Свариваемый металл зажимается в заземляющем зажиме. Электрод зажат в электрододержателе. Подходящий «ток» выбирается путем поворота маховичка выбора тока. Когда электрод вступает в контакт с металлом, образуется «электрическая дуга», выделяющая огромное количество тепла. Затем «сварщик» должен поддерживать небольшой зазор между электродом и металлом (ток продолжает течь через зазор, создавая высокие температуры). Электрод должен быть примерно того же диаметра, что и свариваемый металл. Ток выбирается в соответствии с таблицей рекомендуемых настроек, которая обычно напечатана на верхней или боковой стороне сварочного аппарата. Защитное снаряжение: Соответствующий защитный сварочный козырек для защиты от ультрафиолетового излучения дуги, сварочные рукавицы, защитный фартук и перчатки/рукавицы. Сварочные шторы должны быть установлены вокруг зоны сварки, чтобы защитить людей, работающих в окружающем пространстве, от воздействия УФ-излучения дуги. | ||

| ОБРАЗЕЦ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ СВАРКИ | ||

Электрод должен быть того же состава, что и свариваемый металл (основной металл). | ||

)

) Райан © 2019

Райан © 2019 В этот момент и электрод, и металлическая поверхность расплавляются и сплавляются вместе, образуя сварное соединение. Это кажется простым процессом, но он требует профессионального обучения и часов практики.

В этот момент и электрод, и металлическая поверхность расплавляются и сплавляются вместе, образуя сварное соединение. Это кажется простым процессом, но он требует профессионального обучения и часов практики.