Двигатель ам: Авиационный двигатель АМ-38 (СССР)

alexxlab | 21.05.2023 | 0 | Разное

Поршневой авиационный двигатель АМ-35. – Российская авиация

Поршневой авиационный двигатель АМ-35.

Разработка: КБ А.А.Микулина

Страна: СССР

Год создания: 1939 г.

Опираясь на вполне успешные результаты создания и внедрения в серию мотора АМ-34 (АМ-34ФРН), в 1938 году конструкторский коллектив А.А.Микулина разработал еще более мощные варианты двигателей (АМ-35 и АМ-35А). Первым в апреле 1939 года прошел государственные испытания мотор АМ-35, который первоначально предназначался для установки на самолеты ТБ-7 вместо АМ-34ФРНВ. Расчетная высота АМ-35 была увеличена до 4500 м, номинальная мощность на этой высоте — до 1200 л.с.

Для получения большой мощности и высотности А.А.Микулин применил на АМ-35А нагнетатель с весьма высоким наддувом (1040 мм.рт.ст.). С весны 1941 года серийные ТБ-7 стали оснащаться АМ-35А (наряду с дизелями М-40 и М-30).

В течение 1940 года производилась доводка мотора АМ-35А. В это же время мотор АМ-35А был установлен на опытный бронированный штурмовик БШ-2 конструкции С.В.Ильюшина.

В это же время мотор АМ-35А был установлен на опытный бронированный штурмовик БШ-2 конструкции С.В.Ильюшина.

Отметим, что при создании первых бронированных штурмовиков конструкторы Н.Н.Поликарпов и С.А.Кочеригин столкнулись с серьезными проблемами охлаждения моторов. Эти же проблемы еще более остро встали при создании самолета БШ-2. ОКБ Ильюшина продолжительное время пыталось решать эту проблему своими силами и игнорировало опыт моторного ОКБ.

Очень эмоционально и выпукло обрисовал сложившуюся ситуацию Микулин в выступлении на совещании в НКАП в сентябре 1940 года: «…Вся винтомоторная группа представляет собой сплошные его (Ильюшина — прим. редактора) изобретения, абсолютно не опирающиеся на предыдущий опыт. Когда мой очень ответственный представитель пришел и сказал, что мотор не может работать без единой дырочки для продувки винтомоторной группы, он сказал: «Идите, Вам тут ничем не помочь».

Моторы АМ-35А устанавливались также на опытные истребители И-200 (МиГ-1) и МиГ-3. В эскизном проекте истребителя «К», разработанном Н.Н.Поликарповым, предусматривалась установка более совершенного мотора АМ-37, а в последующем и его модификации, получившей название АМ-39. Но АМ-37 не был доведен до серии, а по мотору АМ-39 работы в 1940 году только начинались.

В эскизном проекте истребителя «К», разработанном Н.Н.Поликарповым, предусматривалась установка более совершенного мотора АМ-37, а в последующем и его модификации, получившей название АМ-39. Но АМ-37 не был доведен до серии, а по мотору АМ-39 работы в 1940 году только начинались.

Мотор АМ-35А в конце 1940 года был запущен в серию. На расчетной высоте АМ-35А имел номинальную мощность 1200 л.с., а максимальная мощность в течение 20 мин. на высоте 4750 м составляла 1400 л.с. Этот результат был выдающимся для 1940 года.

Большая высотность мотора АМ-35А позволила опытному самолету И-200 достичь скорости полета 656 км/ч на высоте 7000 м. В последующем серийные самолеты МиГ-3 на этой высоте обладали максимальной скоростью более 610 км/час, легко обгоняя истребители других типов, причем как отечественные, так и зарубежные. А ведь поначалу бытовало мнение, что АМ-35А не является «истребительным» мотором. Вообще такое деление моторов на истребительные и бомбардировочные оказалось не вполне оправданным.

Микулин представил мотор АМ-35А на соискание премии им. В.П.Чкалова. Премия ему не была присуждена, но вскоре он был отмечен званием Лауреата Сталинской премии.

При внедрении мотора АМ-35А пришлось столкнуться с решением ряда проблем.

Весной 1941 года у мотора АМ-35А выявился серьезный дефект. В строевых частях произошло несколько катастроф. На поиск способов устранения отказа ушел месяц. В течение этого времени были запрещены полеты самолетов МиГ-3, ТБ-7 с АМ-35А, а также опытных машин. Вскоре моторы оборудовали новым механическим устройством управлением лопатками.

В конце 1940 года моторами АМ-35А оборудовали опытный бомбардировщик ДБ-240 конструкции В.Г.Ермолаева. АМ-35А был значительно тяжелее М-105 (на 230 кг) и имел больший удельный расход топлива (285-315 г/л.с.х ч против 270-288 г/л.с.х ч у М-105), однако прирост мощности был решающим при выборе. Позднее более перспективным сочли вариант этой машины с двигателями АМ-37.

В ходе серийного выпуска мотора АМ-35А решался вопрос о выборе наиболее рациональной степени редукции мотора. В результате испытаний, проведенных в ЛИИ, оказалось, что более целесообразным для И-200 оказалось передаточное число 0,732. На самолетах именно с такими моторами (и редукторами) достигалась максимальная скорость полета.

В результате испытаний, проведенных в ЛИИ, оказалось, что более целесообразным для И-200 оказалось передаточное число 0,732. На самолетах именно с такими моторами (и редукторами) достигалась максимальная скорость полета.

Серийное производство мотора АМ-35А было прекращено в конце 1941 года. В качестве основной причины выдвигалось снятие с производства основного потребителя — самолета МиГ-3 и необходимость расширения выпуска моторов АМ-38. Однако небольшие партии АМ-35А всё же выпускались до конца 1944 года, причём для двигателей последних выпусков использовались узлы АМ-38Ф. Всего было выпущено 4659 двигателей АМ-35/35А, из них 4034 — в 1941 году.

Двигатели АМ-35 и АМ-35А применялись на самолетах МиГ-1, МиГ-3, ТБ-7 (Пе-8), на опытном варианте БШ-2.

Технические характеристики:

Тип двигателя: АМ-35 / АМ-35А

Рабочий объем, л: 46,66 / 46,66

Степень сжатия: 7 / 7

Масса мотора, кг: 830 / 830

Мощность (взлетн. режим), л.с.: 1350 / 1350

Частота вращения (взлетн. режим), об/мин: 2050 / 2050

режим), об/мин: 2050 / 2050

Мощность у земли, л.с.: 1130 / 1120

Мощность на высоте, л.с.: 1200 / 1200

Удельная масса, кг: 0,73 / 0,74

Литровая мощность, л.с./л.: 24,2 / 24

Количество цилиндров: 12 / 12

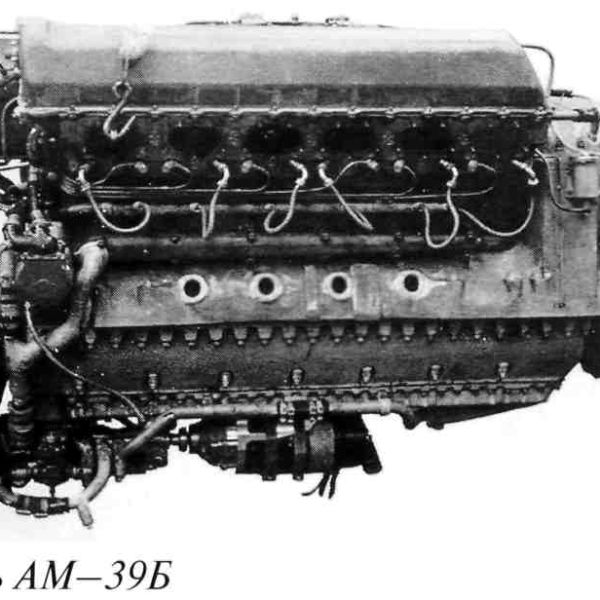

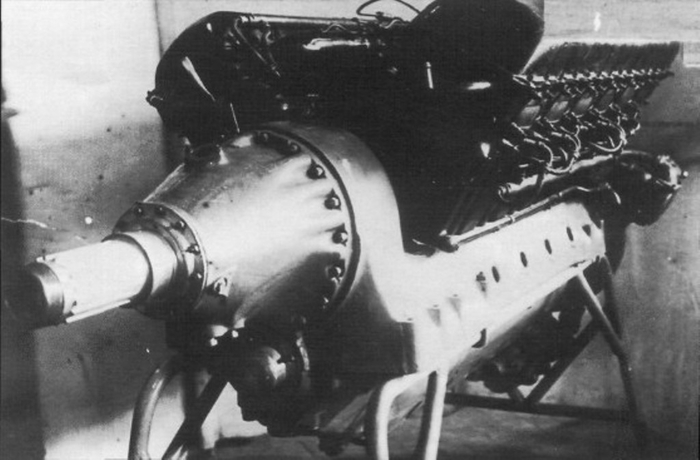

Двигатель АМ-35А на испытательном стенде.

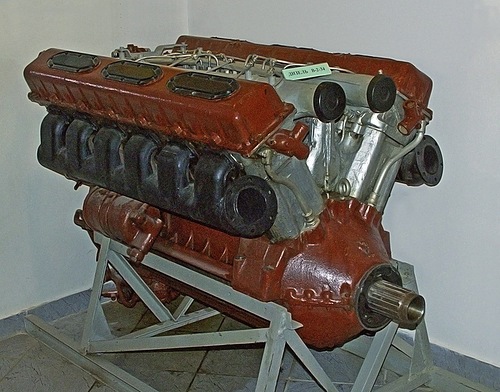

Двигатель АМ-35 в экспозиции истребителей МиГ-1 и МиГ-3, музея ВВС Монино.

Двигатель АМ-35 в экспозиции истребителей МиГ-1 и МиГ-3, музея ВВС Монино.

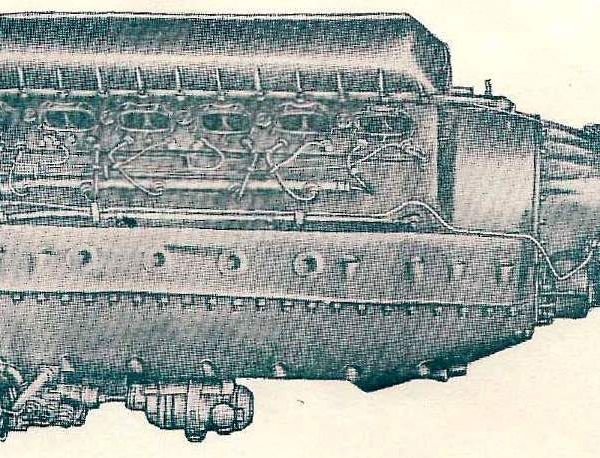

Двигатель АM-35 в ХАИ.

АМ-35А. Схема.

.

.

Спмсок источников:

В.Р.Котельников. Поршневые моторы А.А.Микулина. Отечественные авиационные поршневые моторы.

Л.Берне, В.Перов. Александр Микулин: человек-легенда.

Двигатель АМ-01 и его модификации

Двигатель АМ-01 и его модификации

Двигатель АМ-01 является базовой моделью четырехтактных дизелей Алтайского моторного завода. Все двигатели рядные. Двигатель АМ-01 устанавливается на гусеничный трактор Т-4 Алтайского тракторного завода, двигатель АМ-03 — на колесный трактор Т-125 Харьковского тракторного завода, а двигатель АМ-41 — на подготавливаемый к выпуску гусеничный трактор Волгоградского тракторного завода.

Все двигатели рядные. Двигатель АМ-01 устанавливается на гусеничный трактор Т-4 Алтайского тракторного завода, двигатель АМ-03 — на колесный трактор Т-125 Харьковского тракторного завода, а двигатель АМ-41 — на подготавливаемый к выпуску гусеничный трактор Волгоградского тракторного завода.

Двигатель АМ-03 отличается от двигателя АМ-01 регулировкой топливной аппаратуры. Топливный насос для двигателя АМ-01 регулируется на цикловую подачу 94—96 мм3, а для двигателя АМ-03 — на 100—102 мм3.

На двигателе АМ-41 установлен специальный механизм для уравновешивания сил инерции второго порядка, обеспечивающий спокойную работу двигателя без вибрации.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Запуск двигателей производится пусковым двигателем ПД-10У.

Кривошипно-шатунный механизм. Блок-картер отлит из чугуна. С левой стороны за одно целое с блоком отлита водораспределительная труба. Соосность постелей под вкладыши коренных подшипна-

Соосность постелей под вкладыши коренных подшипна-

ков обеспечивается их расточкой с одной установки в сборе с крышками. Посадочные места под крышки коренных подшипников обработаны таким образом, что исключается возможность их переворачивания при сборке. С правой стороны блока цилиндров имеется шесть контрольных отверстий диаметром мм. Течь охлаждающей жидкости из отверстий свидетельствует о повреждении уплотнения нижнего пояса гильзы соответствующего цилиндра.

Головка блока отлита из чугуна за одно целое с клапанной коробкой. На двигатель устанавливаются две головки, каждая из которых является общей для трех цилиндров. Каждую головку крепят к блоку двадцатью шпильками через железоасбестовую прокладку. Прокладки необходимо устанавливать широкой стороной окантовки на поверхность блока, предварительно смазав их поверхность графитовой смазкой. Головки цилиндров должны быть тщательно выровнены в поперечном направлении, в противном случае поверхности крепления впускного и выпускного трубопроводов будут находиться в разных плошестерен механизма газораспределения.

Поддон блока цилиндров крепится болтами через пробковую прокладку одновременно к блоку, картеру маховика, картеру и крышке.

Гильзы цилиндров отлиты из специального чугуна. Внутренняя рабочая поверхность гильзы подвергается закалке ТВЧ на глубину 1—2 мм. На поверхности гильзы по наружному диаметру имеется нижний уплотняющий поясок с двумя кольцевыми канавками под уплотняющие резиновые кольца. Верхний посадочный поясок гильзы устанавливают в отверстие блока с небольшим натягом.

По внутреннему диаметру гильзы делятся на четыре группы. Маркировка группы наносится на верхнем торце гильзы.

Поршни отливаются из алюминиевого сплава. На днище поршня выполнено углубление, которое должно быть смещено в сторону от распределительного вала. На поршне имеются три канавки под компрессионные и две — под маслосъемные кольца. В комплекте одного двигателя допускается разница в весе поршней до г. Вес поршня отмечают трехзначным числом на днище. В зависимости от наружного диаметра юбки и диаметра отверстий под поршневой палец поршни разбиваются на группы.

Поршневой палец — плавающего типа стальной пустотелый (из стали марки 12ХНЗА). Рабочая поверхность пальца цементирована и полирована. По наружному диаметру пальцы разбиваются на группы. Маркировка наносится клеймом на торцовой части пальца. От осевого смещения палец удерживается стопорными кольцами.

Поршневые кольца изготовляют из специального чугуна. Верхнее компрессионное кольцо покрыто слоем пористого хрома. Втосечение. Замки колец — прямые. Зазор в замке любого кольца при его установке в цилиндр должен быть в пределах 0,45—0,65 мм. Два верхних компрессионных кольца устанавливаются на поршень конической поверхностью вверх.

Оба верхние компрессионные кольца имеют в сечении форму односторонней трапеции. Третье компрессионное кольцо в сечении прямоугольное. Маслосъемные кольца имеют прямоугольное

Шатуны штампуют из стали марки 40Х. В верхнюю головку запрессована втулка из бронзы ОЦС-5-5-5. По внутреннему диаметру втулки верхней головки шатуны делят на три группы. Условное обозначение группы наносят на торцовой поверхности верхней головки шатуна. Там же наносят вес нижней и верхней головок шатуна. Число, ближнее к нижней головке, обозначает вес нижней головки, а другое число — вес верхней головки. Вес в сотнях, десятках и единицах граммов обозначается двумя трехзначными числами.

Условное обозначение группы наносят на торцовой поверхности верхней головки шатуна. Там же наносят вес нижней и верхней головок шатуна. Число, ближнее к нижней головке, обозначает вес нижней головки, а другое число — вес верхней головки. Вес в сотнях, десятках и единицах граммов обозначается двумя трехзначными числами.

Шатуны в комплекте на один двигатель не должны отличаться по весу верхних и по весу нижних головок более чем на г. Подгонка по весу может производиться за счет снятия излишков металла на приливах головок шатуна.

На одной стороне шатуна и его крышки наносятся совпадающие риски и условные порядковые цифры, а на другой стороне — номер цилиндра. Продольный люфт нижней головки шатуна на шейке вала допускается в пределах 0,17—0,44 мм.

Коленчатый вал штампуется из стали марки 50Г. Вал имеет шесть шатунных и семь коренных шеек. Заводом изготовляются и устанавливаются на двигатели валы двух производственных стандартов. Условное обозначение вала и клеймо наносятся на одиннадцатой щеке.

В шатунных шейках вала расточены полости для центробежной очистки масла, закрытые резьбовыми пробками.

На носке коленчатого вала установлены шестерни привода масляного насоса и распределительного вала, маслоотражательная шайба и двухручьевой шкив. В расточку хвостовика коленчатого вала на штифтах посажена шлицевая втулка для привода независимого вала отбора мощности.

От осевых смещений коленчатый вал фиксируется упорными полукольцами, вложенными в расточки постели седьмого коренного подшипника. Сторона полуколец с канавками должна прилегать к упорным торцам вала. Продольный люфт коленчатого вала должен быть равен 0,095—0,245 мм.

Вкладыши подшипников изготовляются из биметаллической ленты (свинцовистая бронза на стальной основе). В соответствии с производственными и ремонтными размерами коленчатого вала вкладыши подшипников делятся на группы, обозначение которых наносится на наружной поверхности вкладыша.

Маховик отлит из серого чугуна марки СЧ15-32. В его расточку установлен роликовый подшипник вала муфты сцепления. При установке маховика на коленчатый вал их метки «К» совмещают.

В его расточку установлен роликовый подшипник вала муфты сцепления. При установке маховика на коленчатый вал их метки «К» совмещают.

Механизм газораспределения — верхнеклапанный. Распределительные шестерни размещены в картере. Шестерня коленчатого вала и шестерня распределительного вала имеют буквенные метки, совмещаемые при сборке с такими же метками промежуточной шестерни. Шестерня служит для привода топливного насоса, а шестерни и — для привода насосов гидросистемы. Шестерня с бронзовой втулкой установлена на пальце, закрепленном болтами на блоке. В пальце имеются сверления для подвода масла. Для контроля за подводом смазки служит отверстие, закрытое пробкой.

Распределительный вал штампуют из стали марки 45. Вал имеет семь шеек и двенадцать кулачков, подвергнутых закалке ТВЧ.

Толкатели — роликового типа. Каждый толкатель представляет собой одноплечий рычаг, оканчивающийся вилкой, в отверстие которой установлена ось ролика. Толкатели качаются на оси на бронзовых втулках.

Штанги — стальные пустотелые. В концы штанг впрессованы наконечники и со сферическими калеными поверхностями.

Рис. 1. Распределительные шестерни двигателя АМ-01.

Клапаны и изготовлены: впускные — из стали ЭИ-107 и выпускные— из стали ЭИ-69 с приваренным наконечником из стали 40ХН. Клапан прижат к гнезду двумя пружинами, имеющими различное направление навивки.

Рис. 2. Механизм газораспределения двигателя АМ-01.

Декомпрессионный механизм состоит из двух валиков с регулировочными винтами. Валики соединены между собой и расположены над коромыслами. Их можно поворачивать рычагом управления. При повороте рычага нажимные винты упираются в концы коромысел и приоткрывают клапаны.

Рис. 3. Система смазки двигателя АМ-01.

Система смазки двигателя АМ-01 комбинированная.

Масляный насос — двухсекционный шестеренчатого типа с редукционным и предохранительным клапанами. Нагнетающая секция насоса обеспечивает подвод масла к двигателю, а радиаторная —

Нагнетающая секция насоса обеспечивает подвод масла к двигателю, а радиаторная —

Привод насоса осуществляется от шестерни коленчатого вала через паразитную шестерню. Производительность секций насоса при 3100 об/мин. ведущего валика насоса составляет для нагнетающей 105 л/мин и для радиаторной — л/мин. Давление масла на выходе должно быть в пределах: для нагнетающей секции — 6—7 кГ)см2 и для радиаторной — 0,3—0,7 кГ/см2.

Рис. 4. Водяной насос и вентилятор двигателя АМ-01.

Редукционный клапан служит для ограничения давления масла нагнетающей секции. Предохранительный клапан радиаторной секции предотвращает повреждение масляного радиатора в период пуска двигателя и при неисправном радиаторе (загрязнение).

Клапаны должны быть отрегулированы на давление: редукционный — 7,5 ±0,5 кг!см2 и предохранительный—0,8—1,2 кГ/см2.

Фильтр грубой очистки масла имеет два фильтрующих элемента с цилиндрическим гофрированным каркасом, на который намотана латунная сетка. В корпусе фильтра грубой очистки установлен перепускной клапан, пропускающий масло в главную масляную магистраль при загрязнении фильтра или при холодном масле. На пути выхода масла из фильтра грубой очистки в главную масляную магистраль в специальной приставке установлен сливной клапан, отрегулированный на давление 3,5—5 кГ/см.2.

В корпусе фильтра грубой очистки установлен перепускной клапан, пропускающий масло в главную масляную магистраль при загрязнении фильтра или при холодном масле. На пути выхода масла из фильтра грубой очистки в главную масляную магистраль в специальной приставке установлен сливной клапан, отрегулированный на давление 3,5—5 кГ/см.2.

Центрифуга обеспечивает тонкую очистку масла, после чего оно стекает в поддон картера двигателя.

Переключатель масляного радиатора служит для его включения летом и отключения зимой. Переключатель установлен в приливе блок-картера. Для включения или выключения радиатора необходимо ослабить штуцер трубки подвода масла, отвернуть болты крепления переключателя и повернуть его до совпадения буквы «Л» или «3» со стрелкой на блоке. Переключатель снабжен клапаном для автоматического отключения масляного радиатора от системы смазки. Клапан отрегулирован на давление 1,6—1,8 кГ/см2 и работает только при установке переключателя в положение «Л». В положении «3» масло проходит через переключатель в поддон двигателя.

Система охлаждения—-закрытого типа с принудительной циркуляцией воды. При заполнении системы необходимо выворачивать болт-пробку на корпусе водяного насоса для удаления воздуха из системы охлаждения.

Водяной насос и вентилятор смонтированы как общий агрегат. Вал насоса установлен в корпусе на двух подшипниках . На переднем конце вала закреплен шкив с крыльчаткой вентилятора, а на заднем — крыльчатка насоса. Шкив приводится во вращение от коленчатого вала двумя клиновыми ремнями. Один из ремней является приводным для генератора. Натяжение этого ремня осуществляется изменением положения генератора. Натяжение второго ремня производят натяжным роликом, закрепленным в крышке картера шестерен.

Система питания. Топливо подвергается трехступенчатой очистке: в фильтре-отстойнике, в фильтре с двумя бумажными фильтрующими элементами ТФ-2 тонкой очистки и в контрольном фильтре с одним элементом ТФ-2. Кроме того, в каждой форсунке топливо проходит через сетчатый фильтр.

Кроме того, в каждой форсунке топливо проходит через сетчатый фильтр.

Рис. 5. Система питания двигателя АМ-01.

Подкачивающая помпа —поршневого типа. Она имеет привод от кулачка валика топливного насоса высокого давления и насос ручной подкачки топлива.

Топливный насос — высокого давления шестиплунжерного типа. Он снабжен всережимным регулятором числа оборотов. Насос имеет корректор, обеспечивающий дополнительную подачу топлива при максимальной нагрузке на двигатель.

Форсунки — многосопловые закрытого типа. Соединены они трубопроводами высокого давления с насосом. Распылитель имеет четыре отверстия диаметром 0,32 мм. Форсунки регулируют на давление начала распыла 150 кГ/см2. Подъем иглы при впрыске топлива в цилиндр равен 0,4—0,5 мм. Форсунка снабжена фильтром тонкой очистки топлива.

Воздухоочиститель — мультициклонного типа с. двойной очисткой воздуха. Первая ступень представляет собой корпус с приваренными к нему бункером и секцией с циклонами в сборе.

Вторая ступень выполнена в виде кассет из проволочной канители, смоченной маслом. Бункер первой ступени соединен трубопроводом с эжектором на выпускной трубе двигателя, благодаря чему при работе происходит непрерывный отсос пыли из бункера в окружающую атмосферу.

Дизельные двигатели и трансмиссии производства AM General

Двигатели

Системы трансмиссии

Трансмиссия

General Engine Products

General Engine Products, дочерняя компания AM General, являющаяся производителем оригинального оборудования («OEM») и разработчик дизельных двигателей и трансмиссий, используемых в военных и коммерческих целях.

Мы являемся единственным производителем дизельного двигателя Optimizer 6500® V8, который с гордостью поддерживает и поддерживает автомобильные платформы AM General, развернутые вооруженными силами США, министерствами обороны наших партнеров по всему миру, а также на различных коммерческих и промышленных рынках. .

.

General Transmission Products

Коробка передач 4L85E представляет собой четырехступенчатую автоматическую коробку передач с близким передаточным числом, которая обслуживает рынок обслуживания тяжелых грузов, включая Humvee AM General, полноразмерные фургоны, маршрутные автобусы, грузовики для доставки и легкие дома на колесах.

Трансмиссия дорабатывалась и совершенствовалась в течение 18 лет, используется в автомобилях Humvee более 15 лет и продолжает обеспечивать надежную работу в экстремальных условиях местности и климата.

Коробка передач 4L5E, включающая электронные модули управления, обеспечивает стабильные и точные моменты переключения и качество переключения.

Эти элементы управления постоянно контролируют время смены, внутренние и внешние условия и регулируют смены для обеспечения согласованности. Стабилизация переключения ограничивает количество рывков между передачами при движении по горам с прицепом или без него.

Благодаря стратегическому партнерству компания AM General разработала системы ABS, специально предназначенные для работы в чрезвычайно труднопроходимой местности и условиях.

От -50° F (-45° C) до полного погружения в соленую воду система AM General ABS обеспечивает надежность и производительность для наших клиентов. Мы предлагаем полнофункциональную систему, которая включает в себя автоматическое торможение с контролем тяги и контролем устойчивости. Эта разработка ABS позволила значительно улучшить тормозной путь и снизить износ тормозных колодок, обеспечив нашим клиентам повышение безопасности, производительности и стоимости жизненного цикла.

Системы подвески

НУЖНА КОПИЯ!!! Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut Labore et dolore magna aliqua. Suspendisse interdum consectetur libero id faucibus nisl tincidunt eget.

Consectetur libero id faucibus nisl tincidunt eget nullam. Malesuada Fames ac turpis egestas. Commodo viverra maecenas accumsan lacus vel facilisis. Nec sagittis aliquam malesuada bibendum arcu vitae elementum curabitur vitae. Nec tincidunt praesent semper feugiat nibh sed. Purus in mollis nunc sed id semper risus.

Nec tincidunt praesent semper feugiat nibh sed. Purus in mollis nunc sed id semper risus.

Lorem ipsum dolor sit amet, consectetur adipiscing elit, sed do eiusmod tempor incididunt ut Labore et dolore magna aliqua. Suspendisse interdum consectetur libero id faucibus nisl tincidunt eget. Nullam eget felis eget nunc lobortis mattis aliquam.

Компоненты трансмиссии

General Engine Products (GEP) производит компоненты трансмиссии и трансмиссии для транспортных платформ AM General, а также для коммерческих, военных и промышленных рынков.

Специализированный инженерный персонал обеспечивает производственную поддержку, разработку технологических внедрений и разработку новых продуктов для наших компонентов трансмиссии. Инженерно-технический персонал, обслуживающий эти продукты, также занимается внедрением улучшений продуктов путем внедрения дизайна и технологий в текущие производственные компоненты и разработки новых продуктов.

Команда также разрабатывает новую конструкцию подачи топлива и головки для дизельного двигателя, обеспечивающую лучшую производительность, эффективность и выбросы. Команда инженеров-разработчиков GEP обладает навыками и опытом в понимании и предоставлении решений в соответствии с высокими требованиями наших клиентов.

Команда инженеров-разработчиков GEP обладает навыками и опытом в понимании и предоставлении решений в соответствии с высокими требованиями наших клиентов.

WSRD | Can-Am X3 — Комплекты и детали двигателя Whalen’s Speed R&D

WSRD | Can-Am X3 — исследование и разработка скорости Whalen | Уэлен Тюнинг перейти к содержанию- Головки цилиндров, распределительные валы и детали

- Короткие блоки, услуги и запчасти

- Длинные блоки, услуги и запчасти

- Пакеты DIY, услуги, запчасти и инструменты

- Детали и инструменты двигателя OEM BRP

Первоначальная цена 1369,00 долларов США – Изначальная цена 3259 долларов США.

00

00Первоначальная цена

1 369,00 $ – 3 259,00 долл. США

1 369,00 долл. США – $3 259,00

Текущая цена $1 369,00

| /

Первоначальная цена 2390,00 долларов США – Изначальная цена $12 359,00

Исходная цена

2 390,00 $ – 12 359,00 долл. США

2 390,00 долл. США – $12 359,00

Текущая цена 2 390,00 долларов США

| /

Первоначальная цена 4429,00 долларов США – Изначальная цена 16 529,00 долларов США

Первоначальная цена

4 429,00 долларов США – 16 529 долларов США.

00

004 429,00 $ – $16 529,00

Текущая цена 4 429,00 долларов США

| /

Первоначальная цена 1293,00 долларов США – Изначальная цена 1 293,00 долл. США

Первоначальная цена

1 293,00 долл. США

1 293,00 долл. США – $1 293,00

Текущая цена $1,293,00

| /

Первоначальная цена 1500 долларов США – Изначальная цена 1 500,00 долл.

США

СШАПервоначальная цена

1 500,00 долл. США

1 500,00 долл. США – $1500,00

Текущая цена 1500,00 долларов США

| /

Исходная цена 45 долларов США – Изначальная цена 45,00 $

Первоначальная цена

45,00 $

45,00 $ – $45.00

Текущая цена $45.00

| /

Первоначальная цена 215,00 долларов США – Изначальная цена $215.

00

00Первоначальная цена

215,00 $

215,00 $ – $215.00

Текущая цена 215,00 $

| /

- Распродажа

Распродажа

Первоначальная цена $699,00

Исходная цена $699,00 – Изначальная цена $699.00

Первоначальная цена $699.00

Текущая цена 639,00 долл. США

639,00 долл. США – $639.00

Текущая цена 639,00 $

| /

Продажа Продажа

- Распродажа

Распродажа

Первоначальная цена $699.

00

00Первоначальная цена $639,00 – Изначальная цена $699,00

Исходная цена $699.00

Текущая цена 639,00 долл. США

639,00 долл. США – $639.00

Текущая цена 639,00 $

| /

Продажа Продажа

- Распродажа

Распродажа

Исходная цена $949,00

Первоначальная цена $949,00 – Изначальная цена $949,00

Первоначальная цена $949.

00

00Текущая цена 889,00 долларов США

889,00 долларов США – $889.00

Текущая цена $889,00

| /

Продажа Продажа

- Распродажа

Распродажа

Первоначальная цена $507,32

Исходная цена $507,32 – Изначальная цена $507,32

Исходная цена $507,32

Текущая цена 427,00 долл. США

427,00 долл. США – $427,00

Текущая цена 427,00 $

| /

Продажа Продажа

- Распродажа

Распродажа

Первоначальная цена $799,00

Исходная цена 799,00 долларов США – Изначальная цена $799.

00

00Первоначальная цена $799,00

Текущая цена 739,00 долларов США

739,00 долларов США – $739.00

Текущая цена 739,00 $

| /

Продажа Продажа

- Распродажа

Распродажа

Первоначальная цена 1149 долларов США.00

Исходная цена 1149,00 долларов США – Изначальная цена $1 149,00

Первоначальная цена $1 149,00

Текущая цена 1089,00 долл. США

1089,00 долл.

США

–

$1 089,00

США

–

$1 089,00Текущая цена $1 089,00

| /

Продажа Продажа

Исходная цена 750,00 долларов США – Изначальная цена 1 699,00 долл. США

Первоначальная цена

750,00 долл. США – 1 699,00 долл. США

750,00 долл. США – $1 699,00

Текущая цена 750,00 $

| /

Первоначальная цена $789,00 – Изначальная цена $789.

00

00Исходная цена

789,00 $

789,00 $ – $789.00

Текущая цена $789,00

| /

- Распродажа

Распродажа

Первоначальная цена 146,00 долларов США – Изначальная цена $307,98

Первоначальная цена 146,00 долларов США – Изначальная цена 307,98 $

Исходная цена $172,28

$146,00 – 261,00 долл. США

146,00 долл. США – $261,00

Текущая цена $146,00

| /

Продажа Продажа

Исходная цена 169,00 долларов США – Изначальная цена 169,00 $

Первоначальная цена

169,00 $

169,00 $ – $169,00

Текущая цена $169,00

| /

Первоначальная цена $161,00 – Изначальная цена $161,00

Первоначальная цена

161,00 $

161,00 $ – $161,00

Текущая цена $161,00

| /

Первоначальная цена $53,99 – Изначальная цена 53,99 $

Первоначальная цена

53,99 $

53,99 $ – $53,99

Текущая цена $53,99

| /

Первоначальная цена $599,00 – Изначальная цена 2 349,00 долл.

США

СШАПервоначальная цена

599,00 долл. США – 2 349,00 долл. США

599,00 долл. США – $2 349,00

Текущая цена $599,00

| /

Первоначальная цена 2225,00 долларов США – Изначальная цена 4 315,00 долл. США

Первоначальная цена

2 225,00 долл. США – 4 315,00 долл. США

2 225,00 долл. США – $4 315,00

Текущая цена $2 225,00

| /

Исходная цена 2600,00 долларов США – Изначальная цена 2 600,00 долл.

США

СШАПервоначальная цена

2 600,00 долл. США

2 600,00 долл. США – $2,600.00

Текущая цена 2 600,00 долларов США

| /

Первоначальная цена 6 500,00 долларов США – Изначальная цена 6 500,00 долларов США

Исходная цена 6 500,00 долл. США

8 200,00 долл. США

8 200,00 долл. США – $8 200,00

Текущая цена 8 200,00 долларов США

| /

Первоначальная цена 25,99 долларов США – Изначальная цена 129,00 $

Первоначальная цена

25,99 $ – 129 долларов.

00

00 00

00 США

США 00

00 00

00 00

00 00

00 США

–

$1 089,00

США

–

$1 089,00 00

00 США

США США

США