Дюралюминий свойства и применение: Дюралюминий: свойства и применение сплава

alexxlab | 08.06.2023 | 0 | Разное

Применение, свойства и состав дюралюминия

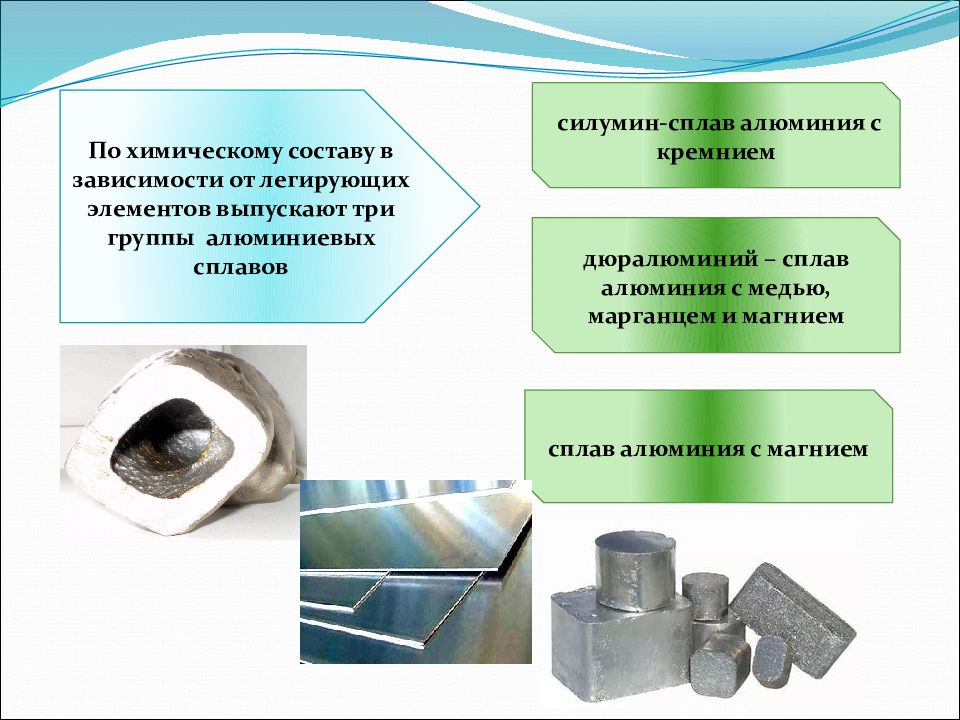

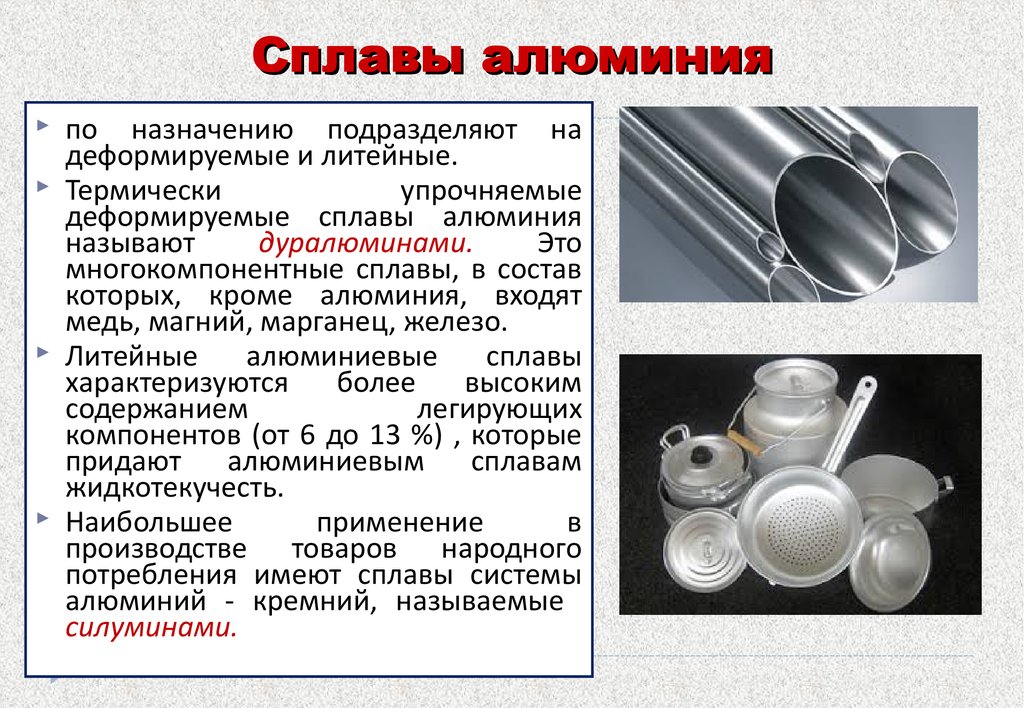

Дюралюминием или дюралью называют группу сплавов, отличающихся своей высокой прочностью, в основе которых находится алюминий (алюминиевый сплав), а также добавки меди, магния и марганца. Сплав «дюралюминий» получил свое название благодаря торговой марки Dural, что в переводе с французского означает «твердый». Dural является коммерческим обозначением одного из первых алюминиевых сплавов, которым придавалась прочность путем термообработки и последующего старения.

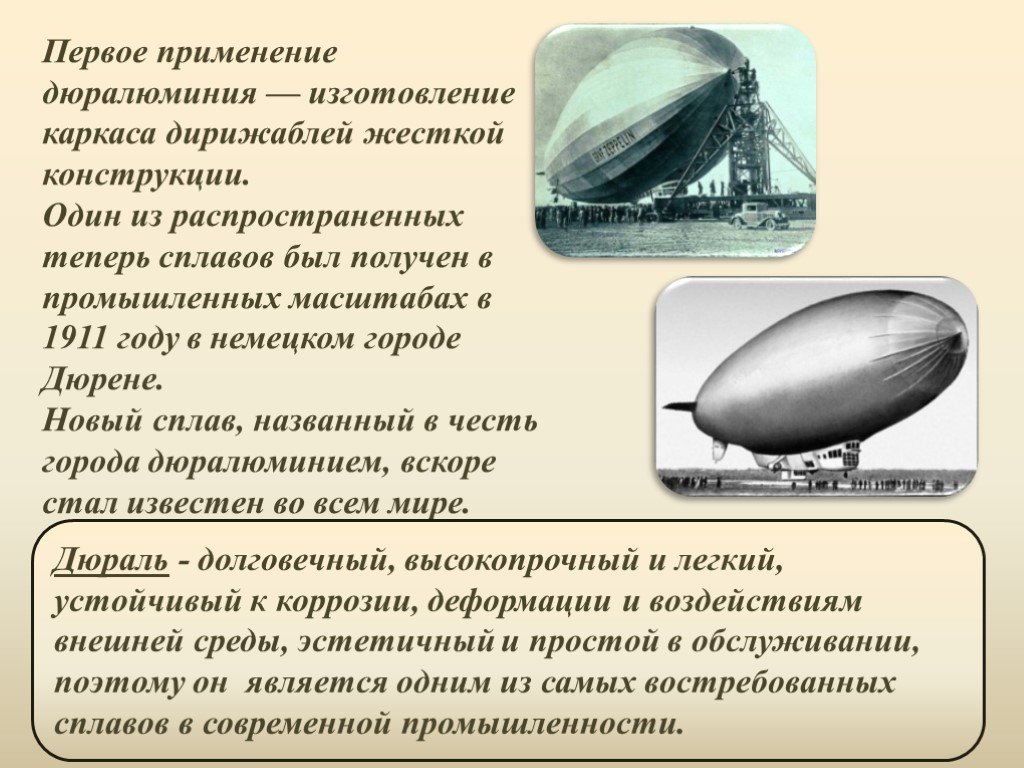

В Россию название данного сплава пришло из Германии в первом десятилетии ХХ столетия, после чего в русском языке стало обозначать целую группу легированных медью, магнием и марганцем сплавов, в основе которых находился алюминий. В 1909 году в немецком городе Дюрен стартовало промышленное производство алюминиевого сплава. Разработка же данного сплава принадлежит немецкому инженеру-металлургу Альфреду Вильму, который работал на металлургическом предприятии «Dürener Metallwerke AG». В1903 году Вильмом было установлено, что если в алюминиевый сплав добавить медь в количестве 4%, резко охладить и оставить при комнатной температуре не несколько суток (4-5), то сплав приобретает большую твердость и прочность, сохраняя при этом свою пластичность. Спустя 6 лет Альфредом была подана заявка на патент «Способ улучшения сплавов алюминия, содержащих магний». В недолгом времени компания Dürener Metallwerke приобрела данные лицензии и вышла на рынок с новым продуктом, получившим название «дюралюминий». В том же 1909 году во Франкфурте состоялась международная выставка дирижаблей, на которой сплав получил третью премию, а спустя еще год на выставке дирижаблей в Петербурге Вильм был награжден Большой серебряной медалью за лучший материал для дирижаблей, а также Большой золотой медалью «за достижения в области военной техники».

В1903 году Вильмом было установлено, что если в алюминиевый сплав добавить медь в количестве 4%, резко охладить и оставить при комнатной температуре не несколько суток (4-5), то сплав приобретает большую твердость и прочность, сохраняя при этом свою пластичность. Спустя 6 лет Альфредом была подана заявка на патент «Способ улучшения сплавов алюминия, содержащих магний». В недолгом времени компания Dürener Metallwerke приобрела данные лицензии и вышла на рынок с новым продуктом, получившим название «дюралюминий». В том же 1909 году во Франкфурте состоялась международная выставка дирижаблей, на которой сплав получил третью премию, а спустя еще год на выставке дирижаблей в Петербурге Вильм был награжден Большой серебряной медалью за лучший материал для дирижаблей, а также Большой золотой медалью «за достижения в области военной техники».

Состав дюралюминия

Алюминиевый сплав легируют медью, магнием и марганцем. Таким образом, в составе дюралюминиевого сплава содержится алюминия 93,5%, меди – 4,5%, магния – 1,5%, марганца – 0,5%. Дюраль производства Dürener Metallwerke имел следующий состав: медь 3,5 – 5,5%, магний 0,5 – 0,8% и марганец – 0,6%.

Дюраль производства Dürener Metallwerke имел следующий состав: медь 3,5 – 5,5%, магний 0,5 – 0,8% и марганец – 0,6%.

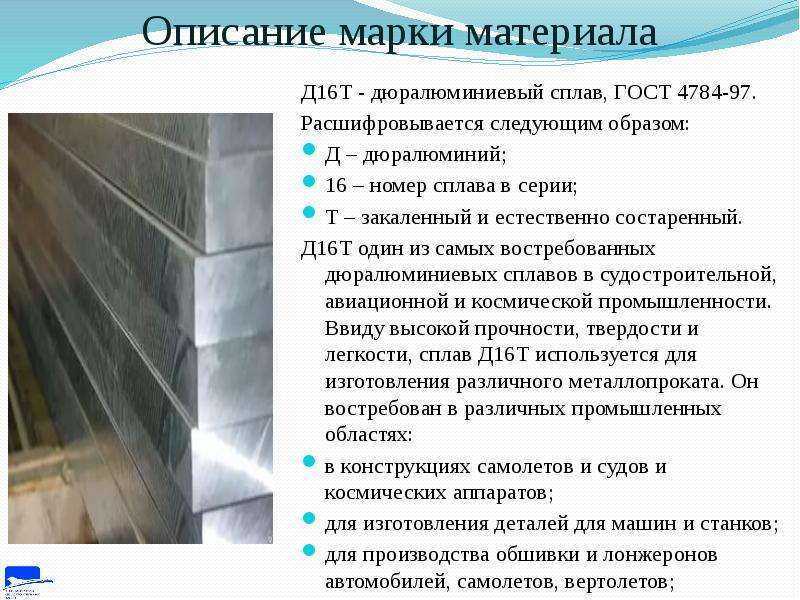

В России название дюралюминий характерно для деформируемых сплавов системы алюминий – медь – магний, в которые дополнительно вводят марганец. Среди типичных дюралюминов стоит отметить сплав Д1, в составе которого 4,3% меди, 0,6% магния, 0,6% марганца и остальное – алюминий. Но такой сплав имеет очень низкие механические свойства, в связи с чего его производство существенно снижается. На смену сплаву Д1 для листов и профилей приходит сплав Д16.

Свойства дюралюминия

Сплав обладает плотностью в пределах 2500 – 2800 кг/м3. Температура плавления дюралюминия составляет около 6500С. Если сплав подвергнуть отжигу, т.е. довести его температуру практически до 5000С, то сплав приобретает мягкость и гибкость, подобную алюминию. После старения, которое может осуществляться естественным (в условиях комнатной температуры на протяжении нескольких суток, как правило около 4-5), или искусственным (в условиях повышенных температур на протяжении нескольких часов) путями, жесткость и твердость сплава значительно увеличивается.

На сегодняшний день сплавы алюминий-медь-магний с добавками марганца называются дюралюмины. К ним относятся следующие марки дюралюминия: Д1, Д16, Д18, Д19, В65, В17, ВАД1. Упрочнение дюралюминов осуществляется путем термообработки, а также подвергаются закалке и естественному и искусственному старениям. Однако, имеют недостаток, который заключается в низкой коррозионной стойкостью. В связи с тем ,что защита от коррозии является достаточно важным свойством, то на дюралюминиевый прокат наносится чистый алюминий, который создает из него лист, имеющий двустороннюю плакировку – альклед.

Применение дюралюминия

Дюралюминий является материалом, из которого изготавливаются каркасы дирижаблей жесткой конструкции. Кроме того, с 1911 года дюралюминий нашел свое широкое применение в других машиностроительных сферах. В период Первой мировой войны состав сплава и термообработки скрывались под грифом «совершенно секретно». А с 1920 года дюралюминий стали применять в самолетостроении. Стоит отметить, что все применяемые алюминиевые сплавы при строительстве самолетов анодируются, покрываются грунтовками, которые специально разработаны для авиации (обычно такие грунтовки имеют желтый или зеленый окрас), а в случае необходимости, покрывают лакокрасочными материалами. Применение в данной отрасли связано с таким свойством сплава, как удельная прочность. Также сплав широко используется в авиастроении, при изготовлении скоростных поездов, и в других машиностроительных сферах. Листовой дюралюминий используется в строительной отрасли, кораблестроении и самолетостроении. Алюминиевый лист изготавливается в несколько этапов – производство, деформирование и обработка. Самым распространенным в применении является лист Д16АТ, для которого характерны высокие показатели прочности конструкции или, как еще называют данное свойство, трещиностойкости.

Стоит отметить, что все применяемые алюминиевые сплавы при строительстве самолетов анодируются, покрываются грунтовками, которые специально разработаны для авиации (обычно такие грунтовки имеют желтый или зеленый окрас), а в случае необходимости, покрывают лакокрасочными материалами. Применение в данной отрасли связано с таким свойством сплава, как удельная прочность. Также сплав широко используется в авиастроении, при изготовлении скоростных поездов, и в других машиностроительных сферах. Листовой дюралюминий используется в строительной отрасли, кораблестроении и самолетостроении. Алюминиевый лист изготавливается в несколько этапов – производство, деформирование и обработка. Самым распространенным в применении является лист Д16АТ, для которого характерны высокие показатели прочности конструкции или, как еще называют данное свойство, трещиностойкости.

Сварка дюралюминия

Для ручного дугового сваривания сплава используются электроды со специальным покрытием. Сварку используют при сборке сооружений из алюминиевых сплавов, в том числе и дюралюминия. Толщину сварочного электрода необходимо выбирать в соответствии с толщиной свариваемого металла. При значительной толщине металла могут возникнуть трудности при использовании электродов небольшого сечения.

Толщину сварочного электрода необходимо выбирать в соответствии с толщиной свариваемого металла. При значительной толщине металла могут возникнуть трудности при использовании электродов небольшого сечения.

Как правило, во время сварки используются электроды, имеющие диаметр 4мм. Стоит отметить, что расплавление алюминиевого электрода происходит в два-три раза быстрее, чем стального. По этой причине свариваемый металл должен иметь толщину, которая больше 4мм.

Самым распространенным способом сварочного соединения является сварка дюралюминия стыковым способом сваривания. Алюминий и алюминиевые сплавы обладают значительно большей теплопроводностью в отличие от других металлов. В связи с этим есть существенные отличия в сварке алюминиевых сплавов от сварки стальных металлических конструкций. Во время ручной дуговой сварки дюралюминия шлак не успевает удаляться из раскаленного металла, что является причиной его застывания внутри. Это, в свою очередь, приводит к образованию дефектов в металле сварочного шва.

Перед свариванием дюралюминия свариваемые детали подогреваются до температуры, близкой к 3000С. Если металл имеет большую толщину, то температура подогрева увеличивается до 4000С. Благодаря этому в процессе сварки получается необходимое проплавления при умеренном сварочном токе.

Также обязательным условием успешного процесса сварки дюралюминия является прокаливание электродов для сварки. Обычно электроды прокаливаются при температуре 150 – 2000С в течении получаса.

Сваривание осуществляется постоянным током обратной полярности. Источниками питания являются специальные сварочные выпрямители, имеющие повышенное напряжения холостого хода. Подборка сварочного тока осуществляется на основе диаметра сварочных электродов, а также от толщины металла, который подвергается сварке.

Дюралюминий (дюраль) — крылатый металл

«Крылатый металл» — это сплав, состоящий из алюминия, меди, магния и марганца. Общепринятое название — дюраль, дюралюмин или дюралюминий. Своим появлением сплав обязан немецкому физику Альфреду Вильму, который изобрел дюралюминий в 1903 году, определил точный состав и получил патент.

Своим появлением сплав обязан немецкому физику Альфреду Вильму, который изобрел дюралюминий в 1903 году, определил точный состав и получил патент.

Металл обеспечил индустриальный прорыв в Советском Союзе — он был основой для производства самолетов в военное время 1941 — 1945 годов.

Специфика названия

Дюраль называют «крылатой», «самолетной», «авиационной», что неудивительно — развитие авиации напрямую связано с данным изобретением. Так, без дюралюминия не обходится авиационная и космическая промышленность, металл входит в состав ракетного топлива, его свойства методично развиваются за счет постоянного усовершенствования сплава.

Фактически, «крылатый металл» — это алюминий с дополненным составом в целях улучшения прочности и других качеств материала.

Появление «крылатого» сплава

Немецкий инженер-металлург Вильм изобрел дюралюминий практически случайно — в начале XX века велись разработки и поиск облегченного металла для производства летательных аппаратов. В попытках создания подходящего сплава опытным путем был создан материал на основе алюминия, в который входили:

В попытках создания подходящего сплава опытным путем был создан материал на основе алюминия, в который входили:

- 1,5% меди;

- 2,8% магния;

- 1% марганца.

Металл стал базовым для авиации, первый выпуск осуществлялся на немецком заводе Durener Metallwerke Aktien Gesellschaft. До изобретения дюралюминия в авиационной промышленности использовали алюминий, свойства которого не удовлетворяли конструкторов.

После изобретения выпуск «крылатого металла» производился в ограниченном количестве для изготовления дирижаблей с 1910 года. Индустриальный прорыв произошел с появлением самолетов — первый фюзеляж и крылья производили из дюралюминия.

Свойства и характеристики

Популярность дюралюминиевого сплава обусловлена легкостью, которая считается приоритетной в производстве авиационной техники. Также металл отличается устойчивостью к высоким температурам и повышенной твердостью.

Изготовление сплава состоит из этапов:

- получение состава с примесями посредством плавления;

- нагрев до 500 °C;

- резкое охлаждение в течение 4 — 5 дней при комнатной температуре.

Способ называют старением металла. Он обеспечивает прочность и гибкость материала при внушительной твердости.

Дюралюминий в Советском Союзе

Появление «крылатого металла» стало прорывным для авиастроения СССР. До начала 1930-х годов советские самолеты постоянно нуждались в ремонте из-за быстрой коррозии. Если от непрактичной тяжести крыльев постепенно избавлялись благодаря появлению базового дюралюминия, то коррозия стала неприятным моментом для авиаконструкторов. В 1932 году большевики разработали специальное оксидное пленочное покрытие металла, предохраняющее от окисления — это стало рывком в развитии советского авиастроения.

С начала войны появилась проблема — алюминия катастрофически не хватало для производства военных самолетов. В результате часть заводов по производству была оккупирована, остался только Уральский. Ситуация разрешилась благодаря американскому ленд-лизу и наращиванию выпуска на Уральском заводе. В послевоенное время производство дюраля расширилось — авиация, машиностроение, трубопрокат, космонавтика, металлургия и другие отрасли промышленности не обходятся без дюралевых сплавов.

Развитие и применение

«Крылатый металл» универсален, подходит для авиации, космонавтики и других нужд. Не прекращаемое усовершенствование состава алюминиевого сплава — это индустриальный прорыв, который не прекращается в течение нескольких десятилетий. Кроме авиастроения и освоения космоса дюраль применяется в производстве бурильных установок и прочих направлениях металлургии.Прочность, улучшенный состав и устойчивость к высоким температурам помогает использовать дюралевый алюминий в составе ракетного топлива, изготовлении трубопроводов, деталей для машиностроения, электроники. «Крылатый металл» универсален и подходит для современных технологий.

Плотность, Прочность, Твердость, Температура Плавления

О дюралюминии

Алюминиевые сплавы серии 2000 легированы медью, они могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся duralumin , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюрал) — прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Сводка

| Имя | Дюралюминий |

| Фаза на STP | твердый |

| Плотность | 2780 кг/м3 |

| Предел прочности при растяжении | 450 МПа |

| 300 МПа | |

| Модуль упругости Юнга | 76 ГПа |

| Твердость по Бринеллю | 120 бат |

| Точка плавления | 570 °С |

| Теплопроводность | 140 Вт/мК |

| Теплоемкость | 900 Дж/г К |

| Цена | 6 $/кг |

Что касается дисперсионного твердения, то алюминиево-медные сплавы, отожженные на твердый раствор, можно подвергать естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Дюралюминий относительно мягкий, пластичный и легко обрабатывается при нормальной температуре. Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Плотность дюралюминия

Типичные плотности различных веществ даны при атмосферном давлении. Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: ρ = m/V

Другими словами, плотность (ρ) вещества равна общей массе (m) этого вещества, деленной на общий объем (V), занимаемый этим веществом. Стандартная единица СИ – 90 005 килограммов на кубический метр9.0006 ( кг/м 3 ). Стандартная английская единица измерения – 90 005 фунтов массы на кубический фут ( фунтов/фут 3 ).

Плотность дюралюминия 2780 кг/м 3 .

Пример: ПлотностьРассчитайте высоту куба из дюралюминия, который весит одну метрическую тонну.

Решение:

Плотность определяется как масса на единицу объема . Математически он определяется как масса, деленная на объем: ρ = m/V

Математически он определяется как масса, деленная на объем: ρ = m/V

Поскольку объем куба равен третьей степени его сторон (V = a 3 ), можно вычислить высоту этого куба:

Высота этого куба равна тогда а = 0,711 м .

Плотность материалов

Механические свойства дюралюминия

Прочность дюралюминия

В механике материалов прочность материала — это его способность выдерживать приложенная нагрузка без разрушения или пластической деформации. Прочность материалов в основном рассматривает отношение между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении – дюралюминий

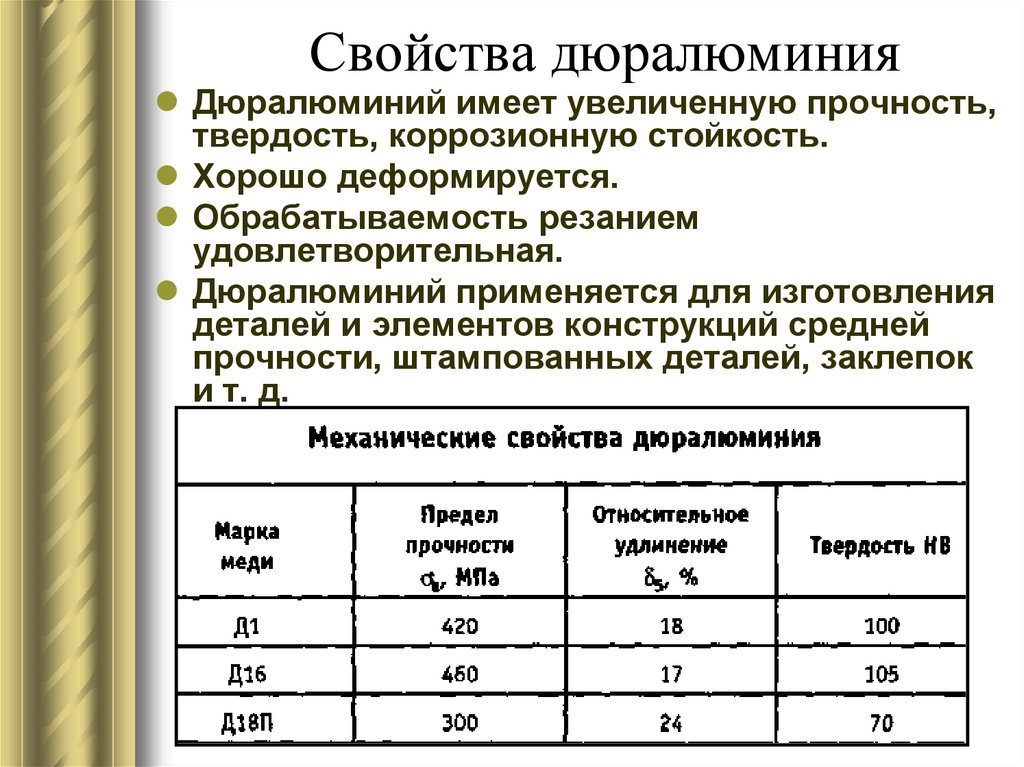

Предел прочности при растяжении алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 450 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предположим пластиковый стержень, который изготовлен из дюралюминия. Этот пластиковый стержень имеет площадь поперечного сечения 1 см 2 . Рассчитайте усилие на растяжение, необходимое для достижения предела прочности на растяжение для этого материала, которое составляет: UTS = 450 МПа.

Решение:

Напряжение (σ) может быть приравнено к нагрузке на единицу площади или силе (F), приложенной к площади поперечного сечения (A) перпендикулярно силе, как:

, следовательно, сила растяжения, необходимая для достижения предел прочности при растяжении:

F = UTS x A = 450 x 10 6 x 0,0001 = 45 000 Н

Предел текучести

Предел текучести 2024 алюминиевого сплава сильно зависит от состояния материала , но составляет около 300 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 2024 составляет около 76 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевых сплавов – дюралюминий

Твердость по Бринеллю алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет примерно 110 МПа.

Испытание на твердость по Роквеллу — один из наиболее распространенных испытаний на твердость при вдавливании, разработанный для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C выполняется с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Тепловые свойства алюминиевых сплавов – дюралюминий

Термические свойства материалов относятся к реакции материалов на изменения их температуры и на приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления алюминиевых сплавов

Температура плавления алюминиевого сплава 2024 составляет около 570°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевых сплавов

Теплопроводность алюминиевого сплава 2024 составляет 140 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем случае:

Большинство материалов почти однородны, поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадрат материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Толщина стены 15 см (L 1 ) и изготовлен из дюралюминия с теплопроводностью k 1 = 140 Вт/м.К (плохой теплоизолятор). Предположим, что внутренняя и наружная температуры составляют 22°C и -8°C, а коэффициенты конвекционной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт/м 2 K и h 2 = 30 Вт/м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от окружающих и внутренних условий (ветер, влажность и т. д.).

Рассчитайте тепловой поток ( потери тепла ) через эту стену.

Решение:

Как уже было сказано, многие процессы теплопередачи включают составные системы и даже включают комбинацию проводимости и конвекции . С этими композитными системами часто бывает удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . U-фактор определяется выражением, аналогичным Закон охлаждения Ньютона :

Общий коэффициент теплопередачи связан с полным тепловым сопротивлением и зависит от геометрии задачи.

, предполагая одномерную теплопередачу через плоскую стенку и игнорируя излучение, общий коэффициент теплопередачи можно рассчитать как:

Общий коэффициент теплопередачи -тогда: U = 1 / (1

. /10 + 0,15/140 + 1/30) = 7,44 Вт/м 2 K

Тепловой поток можно рассчитать следующим образом: q = 7,44 [Вт/м 2 K] x 30 [K] = 223,21 Вт/м 2

Общие потери тепла через эту стену будет: q потери = q . A = 223,21 [Вт/м 2 ] x 30 [м 2 ] = 6696,19 Вт

A = 223,21 [Вт/м 2 ] x 30 [м 2 ] = 6696,19 Вт

Мы надеемся, что эта статья Серия 2000 – Дюралюминий поможет вам. Если это так, дайте нам лайк на боковой панели. Основная цель этого веб-сайта – помочь общественности узнать интересную и важную информацию о материалах и их свойствах.

Дюралюминий, Y-сплав, магналий, хиндалий ~ MECHTECH GURU

Алюминиевые сплавы: дюралюминий, Y-сплав, магналий, хиндалиум

16 августа 2020 г.

Алюминий легко сплавляется с другими такие элементы, как медь, магний, цинк, марганец, кремний и никель, улучшить различные свойства. Добавление небольших количеств легирующих элементы в другие металлы помогает превращать мягкий и слабый металл в твердый и прочный металл, сохраняя при этом свой легкий вес. Различный алюминиевые сплавы

1. Дюралюминий

2. Y-сплав

3. Магналий

4. Хиндалий

Хиндалий

Эти сплавы обсуждаются ниже

1. Дюралюминий 900 03

Это важный деформируемый сплав. Его состав содержит следующее химическое содержание.

Медь = 3,5–4,5 %

Марганец = 0,4–0,7 %

Магний = 0,4–0,7 %

Алюминий = 94 %

Свойства

Дюралюминий очень легко поддается ковке, отливали и обрабатывали, потому что он обладает низкой температурой плавления точка. Обладает высокой прочностью на растяжение, сравнимы с малоуглеродистой сталью в сочетании с характеристиками легкости алюминия. Однако он обладает низкой коррозионная стойкость и высокая электропроводность. Этот сплав обладает более высокой прочностью после термической обработки и старения. После работы, если этот сплав возраст закалился на 3-4 дня. Это явление известно как старение. Самопроизвольно затвердевает при воздействии комнатная температура. Этот сплав достаточно мягок в течение периода, пригодного для использования после того, как он был закаленный. Он легкий по весу по сравнению с его прочностью по сравнению с другие металлы.

Легко подвергается горячей обработке при температуре 500°C. Однако после

ковка и отжиг, он также может подвергаться холодной обработке.

Легко подвергается горячей обработке при температуре 500°C. Однако после

ковка и отжиг, он также может подвергаться холодной обработке.Применение

Дюралюминий используется в кованых условия ковки, штамповки, прутков, листов, труб, болтов и заклепок. Благодаря более высокой прочности и легкости вес, этот сплав широко используется в автомобильных и авиационных компонентах. Для повышения прочности листа дюралюминия вместе с этим листом прокатывается тонкая пленка алюминия. Такие комбинированные листы широко используются в авиационной промышленности. Это также занятых в хирургических и ортопедических работах, немагнитных работах и измерительных части инструмента строительные работы.

2. Y-сплав

Y-сплав также называют медно-алюминиевым сплавом. добавление меди к чистому алюминию увеличивает его прочность и обрабатываемость. Его состав содержит следующее химическое содержание.

Медь = 3,5–4,5 %

Марганец = 1,2–1,7 %

Никель = 1,8–2,3 %

Кремний, магний, железо = по 0,6 % каждый

Алюминий = 9 2,5 %

Свойства

Добавление меди в алюминий повышает его прочность и обрабатываемость.

Y-сплав можно легко отливать и подвергать горячей обработке. Нравиться

дюралюминий, этот сплав подвергается термической обработке и старению. Процесс старения Y-сплава осуществляется при комнатной температуре.

около пяти дней.

Y-сплав можно легко отливать и подвергать горячей обработке. Нравиться

дюралюминий, этот сплав подвергается термической обработке и старению. Процесс старения Y-сплава осуществляется при комнатной температуре.

около пяти дней.Применение

Y-сплав в основном используется для литья, но его также можно использовать для кованые компоненты типа дюралюминия. Так как Y-сплав имеет лучшую прочность, чем дюралюминий при высоких температурах, поэтому он широко используется в авиационных двигателях. для головок цилиндров, поршней, головок цилиндров, картеров двигателей внутреннего сгорания, литье под давлением, насосные штанги и т. д.

Магналиум

Магналий представляет собой сплав алюминия, магния, меди, никель и олово и т.д. Содержит

Al = от 85 до 95 %

Cu = от 0 до 25 %

Mg = от 1 до 5 %

Ni = от 0 до 1,2 %

Sn = от 0 до 3 %

Fe = от 0 до 0,9 % 90 017

Мн =0 до 0,03%

Si= 0,2 до 0,6%

Изготавливается путем плавления

алюминия с 2-10% магния в вакууме с последующим охлаждением в вакууме или

под давлением от 100 до 200 атмосфер.