Единица измерения твердости: Измерение твердости металла по Роквеллу, Бринеллю и Виккерсу.

alexxlab | 02.06.2023 | 0 | Разное

как и зачем ее измерять

- Главная >

- Блог >

- Твердость металлов: как и зачем ее измерять

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Твердость металлов по ГОСТу

- От чего зависит твердость разных металлов

- Единица измерения твердости металлов

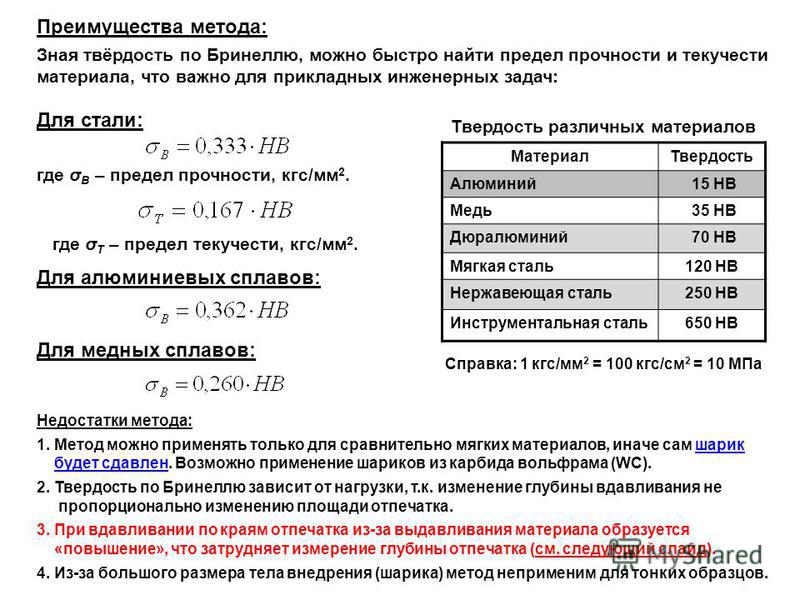

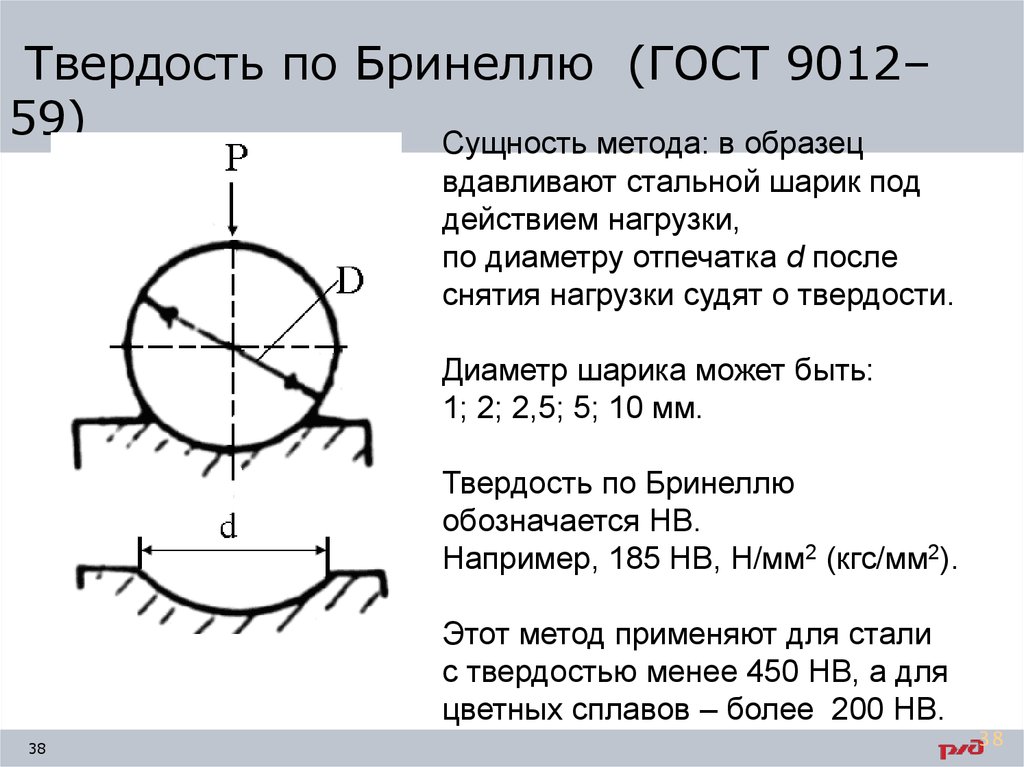

- Определение твердости металлов и сплавов по Бринеллю

- Твердость металлов по методу Роквелла

- Определение твердости металлов методом Виккерса

- Твердость металлов по Шору

- Способы перехода между шкалами

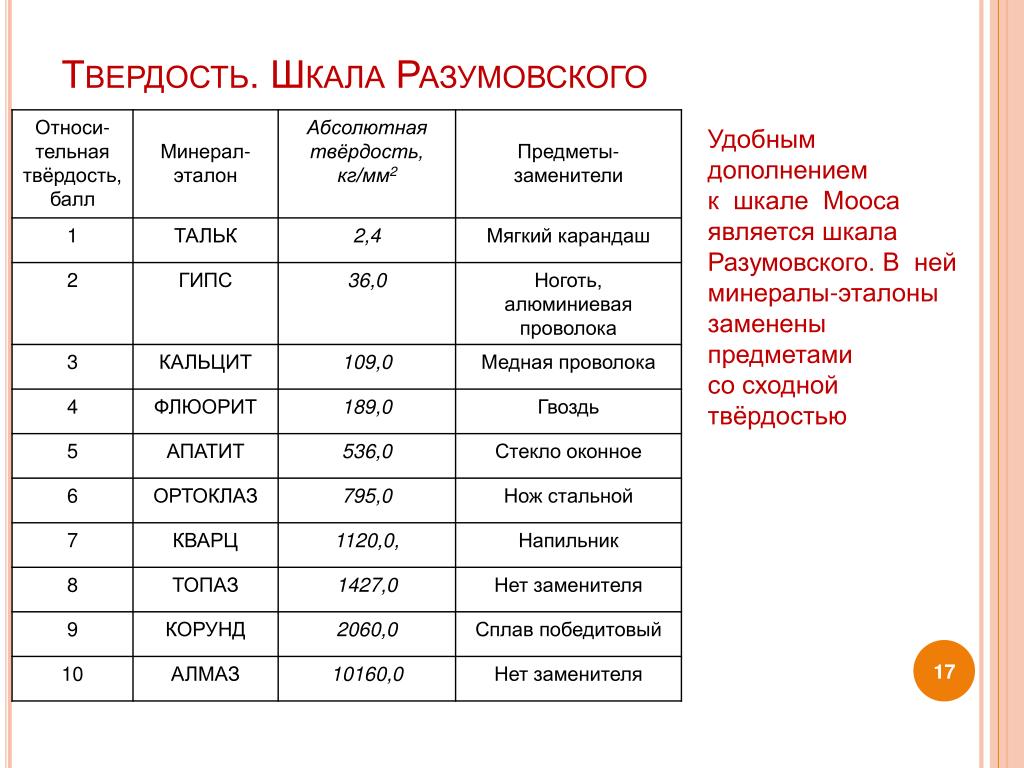

Твердость металлов по ГОСТу

Твердость металла – это способность кристаллической решетки данного материала противостоять разрушительному внедрению в его внешние слои более твердых тел.

Твердость металла определяется с помощью воздействия на испытываемый образец другого твердого тела – индентора. В качестве последнего может выступать:

- шарик из материала очень высокой твердости,

- конус (пирамида), вырезанный из алмаза.

Воздействие индентора на испытываемый образец производится с определенным усилием, в результате чего на пробнике остается след/отпечаток, по глубине и прочим параметрам которого определяется твердость испытуемого материала. Но это не единственный способ ее определения. Часто применяются динамические, статические и кинематические методы выявления твердости:

- Кинематический. Подразумевает составление диаграммы на базе предварительно полученных статистических данных. Статистика формируется согласно проведенным экспериментам по вдавливанию выбранного эталонного инструмента в образец.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата. - Динамический. Здесь измеряющий инструмент оказывает воздействие на деталь со строго определенным усилием. Регистрируется обратная реакция материала детали и по ней специалисты рассчитывают объем затраченной кинетической энергии. Таким способом можно определить твердость не только поверхностных слоев материала, но и некоторого объема в глубине.

- Статический. Это так называемый неразрушающий способ определения твердости. Здесь инструмент с малым эталонным объемом плавно вдавливается в исследуемый образец, а после выдерживается в течение определенного времени. Далее изучаются последствия таких внедрений. На основании полученных показателей и определенных параметров делаются выводы относительно твердости изучаемого пробника.

Во всех вышеуказанных случаях твердость и другие механические свойства металлов исследуются путем:

- вдавливания,

- царапания,

- резания,

- отскока.

В настоящее время лаборатории на предприятиях для определения твердости металлов пользуются в основном методами Бринелля, Роквелла, Шора и Виккерса.

От чего зависит твердость разных металлов

Большая часть известных человечеству материалов вообще и металлов в частности давно изучены на предмет физических характеристик и химических свойств. Все эти данные систематизированы и приведены в табличный вид, что упрощает пользование такой информацией. При этом указаны значения твердости металлов как до обработки, так и после различных воздействий на них (например, после термической или холодной обработки).

Однако после малейшего изменения состава сплава (к примеру, при смешении его с какой-либо легирующей добавкой) весь цикл измерений и испытаний, в том числе на твердость, производится сначала.

Цветные металлы

Твердость цветных металлов, как правило, всегда ниже, чем черных. В их структуре отсутствуют жесткие включения, кроме того, их весьма сложно подвергнуть упрочнению (например, закалке) или каким-нибудь другим способом повысить твердость. Исключением является титан.

Исключением является титан.

Таблица твердости цветных металлов и их общих характеристик

Медь

Металл характеризуется низкой прочностью (твердостью), но высокой пластичностью. При добавлении специальных примесей образуются новые сплавы и марки – в этом случае показатель твердости может существенно вырасти.

Латунь

Это многокомпонентный (в данном случае двойной) сплав, включающий в свой состав медь. Дополнительно в состав входят цинк и олово.

Алюминий

Различные алюминиевые сплавы могут быть мягкими или твердыми (даже пулестойкими), с повышенной или уменьшенной пластичностью.

Дюралюминий

Сплав алюминия с магнием широко применяется в авиастроении. Кроме магния в металл добавляется медь, магний и марганец. Материал отличается повышенными прочностными характеристиками, стойкостью при работе на разрыв и, главное, крайне малым весом (у него беспрецедентно высокий коэффициент удельной прочности).

Титан

Металл, обладающий повышенной твердостью, стойкостью при работе на разрыв и малой плотностью.

Черные металлы

В эту категорию попадают сталь (как углеродистые, так и легированные типы), ферросплавы, а также чугун, для разных видов которого также разработано большое количество легирующих добавок, кардинально меняющих свойства углеродистого железа. Также к этому разряду относят ванадий и марганец. Среди черных металлов самая большая твердость у стали.

Оценим общие характеристики черных металлов:

- Способ получения – восстановление из железной руды посредством выплавки в доменных и иных печах.

- Повышенные прочностные показатели.

- Стойкость к направленным механическим воздействиям.

- Высокая износостойкость.

- Легкая свариваемость (в том числе нержавеющей стали).

- Относительно невысокая стоимость.

Единица измерения твердости металлов

Обозначение твердости металлов зависит от того, каким методом проводились данные измерения. Изменяется даже маркировка характеристики твердости.

Как же проверяют твердость металлов? Например, метод Бриннеля предполагает выявление твердости в кгс/мм2. Твердость металлов – это относительная характеристика, то есть показатели правильно оценивать только в соотношении друг с другом:

- Железные сплавы по шкале Бриннеля имеют твердость (в среднем) в 30 кгс/мм2 – это высокий показатель.

- Медные и никелевые составы (в том числе легированные и высоколегированные типы стали) – не более 10 кгс/мм2. Это сплавы средней твердости.

- Алюминий, магний и их производные – 5 кгс/мм2 (мягкие металлы и сплавы).

Из приведенных примеров очевидно, что любое железо или его сплав является в 6 раз более твердым веществом, чем любое вещество со значительным процентом содержания алюминия.

Следующий способ, требующий более подробного рассмотрения, – метод Роквелла. В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

В его шкале одно деление соответствует перемещению нормативного конуса вглубь исследуемого материала на 2 микрона (мкм). Маркировка предусматривает первоначальное проставление индекса, затем одной из букв (А, В или С) и далее – цифрового значения (если же на заготовке твердость металла отмечена, как НВ, то это единицы измерения по Роквеллу).

- A – означает, что конус, использовавшийся при испытаниях, представлял собой алмаз с углом вершины в 120°, при этом прилагаемая нагрузка была в диапазоне 50–60 кг.

- В – означает, что воздействие осуществлялось шариком с диаметром в одну шестнадцатую дюйма, сила удара соответствовала 90–100 кг под прямым углом к поверхности.

- С – предполагает использование алмазного конуса, но сила воздействия при этом составляет 140–150 кг.

Твердость металлов здесь обозначается как цифра после буквы, которая является характеристикой образовавшейся вмятины. Также можно встретить маркировку: несколько цифр и буквы HV – это уже метод Виккерса. Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

Если же запись выглядит, например, так: 90 HSD, то испытание проводилось по методике Шора. Существует несколько методов испытания металлов на твердость.

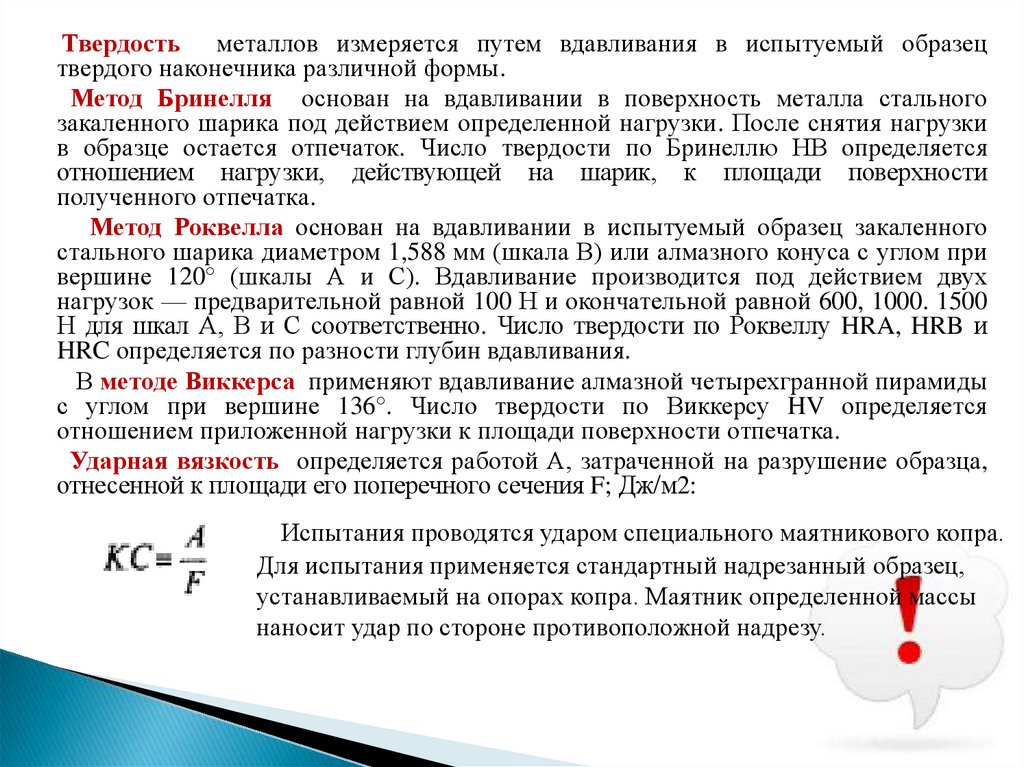

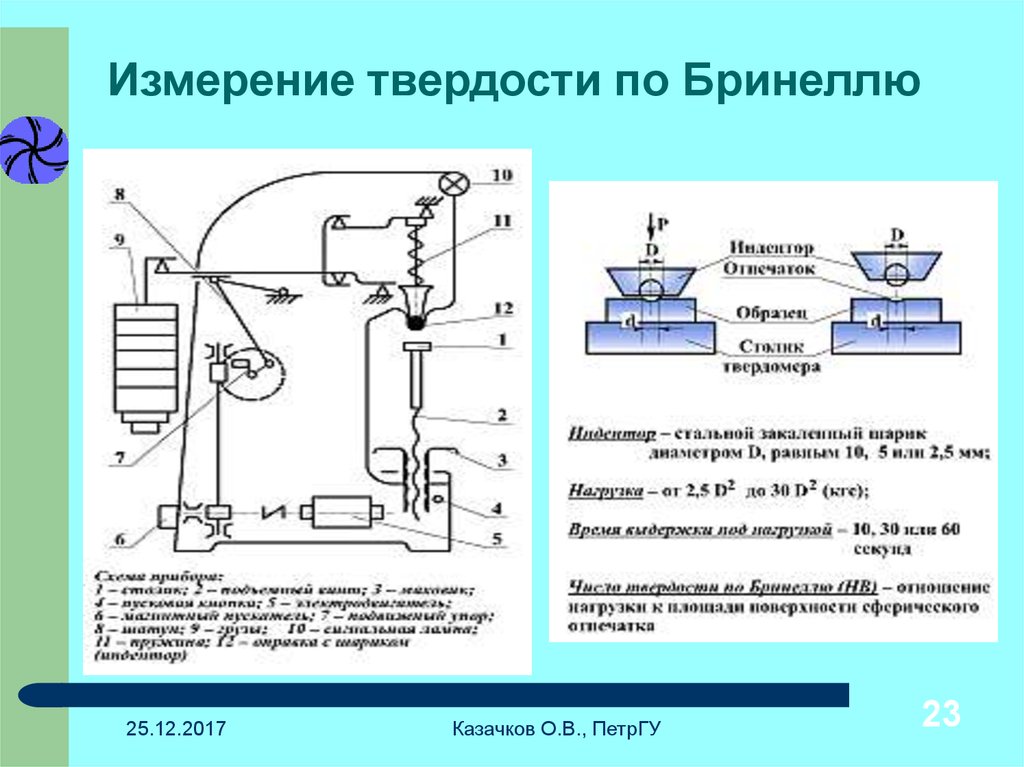

Определение твердости металлов и сплавов по Бринеллю

Юхан Августович Бриннель – шведский металлург, который выдвинул предложение о целесообразности проведения испытаний металлов под статической нагрузкой. Был сконструирован стенд для осуществления воздействия на исследуемый образец с нагрузкой, не менее чем 30 кН. В качестве индентора использовался шарик диаметром 1/16 дюйма, изготовленный из твердого сплава.

Процесс выявления характеристики твердости по Бриннелю выглядит следующим образом:

- Заготовка укрепляется на столе стенда, сверху аккуратно выставляется индентор.

- На индентор плавно опускается головка пресса.

- Пресс давит с нагрузкой в 450 или 650 НВ в течение 10–15 минут (это норматив для стали).

- Затем усилие снимают и исследуют образовавшееся углубление.

2

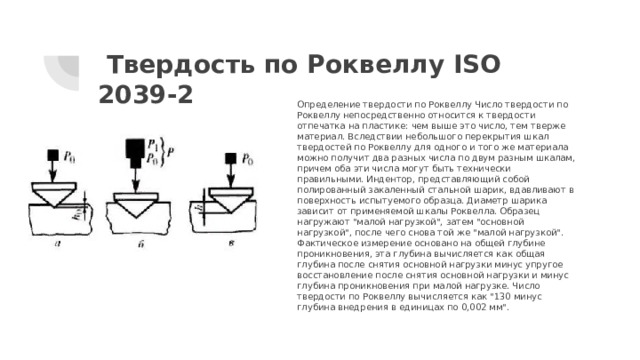

2Твердость металлов по методу Роквелла

Венский профессор Людвиг подробно описал этот метод в своей книге «Die Kegelprobe» (нем. – «Испытание конусом»). Наконечник прибора для измерения твердости металла в данном методе изготовлен из стали или алмаза.

Твердомер с таким индентором был изобретен Хью и Стэнли Роквеллами для того, чтобы перед термической или механической обработкой заготовки можно было оперативно оценить ее твердость. Роквеллы искали способ ускоренного определения твердости металлов для применения этих данных при изготовлении подшипников.

Результаты оценки твердости металлов по Роквеллу указываются в таблицах с одиннадцатью шкалами (с буквенными обозначениями от А до Т). Инденторы либо выполняются из алмазов со скругленной под углом 120° головкой, либо они имеют сферическую форму и изготавливаются из инструментальной стали или же карбида вольфрама.

Нагрузки, применяемые при методе Роквелла, составляют 60, 100 или 150 кгс.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Определение твердости металлов методом Виккерса

ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507 регламентирует способ испытания металлов и сплавов в РФ. Данные технические условия предполагают использование индентора в виде алмазной пирамиды с углом 136°. Обычное обозначение при таком методе исследования начинается с «HV». Далее следует числовое значение, которое получается путем деления величины нагрузки на площадь конусного отпечатка. Эта процедура соответствует методике Виккерса.

Твердость по методу Виккерса определяют для тонкостенных образцов, а также для материалов, прошедших процедуру азотирования или цементирования. Нагрузка при исследовании прикладывается на протяжении не менее 5 секунд.

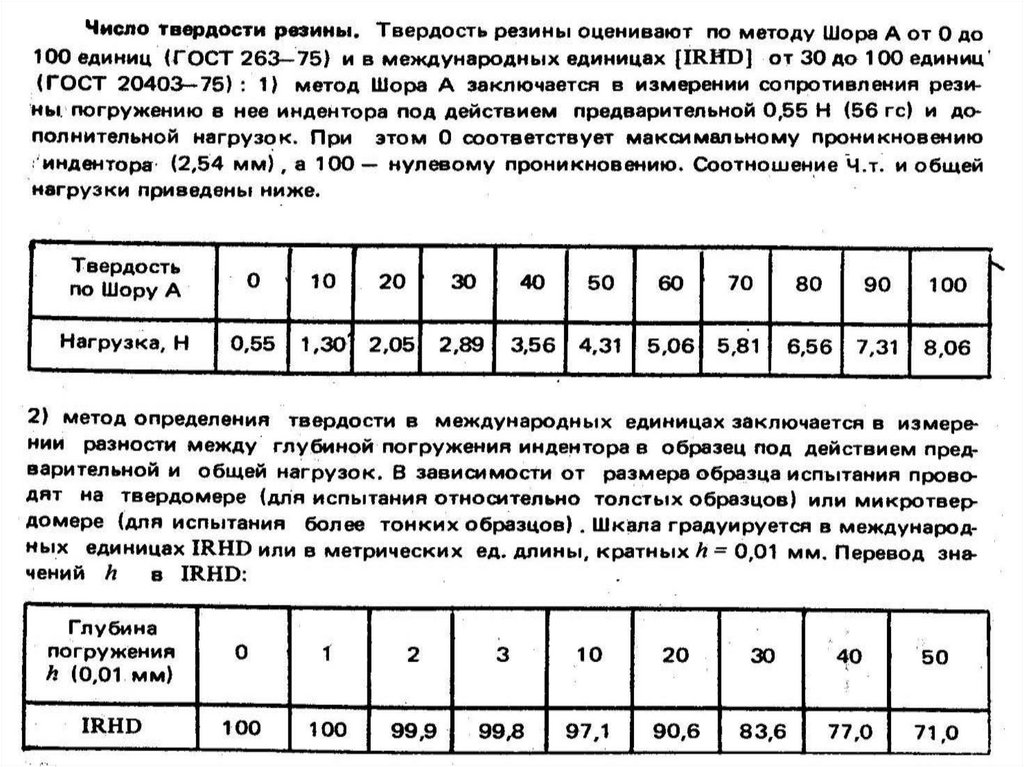

Твердость металлов по Шору

Метод Альберта Ф. Шора называют динамическим по причине механики проведения исследования.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Международный стандарт ISO 868 регламентирует результаты данных испытаний. Оценка твердости обычно осуществляется по двум шкалам: А и D. Однако более чувствительные и точные дюрометры могут классифицировать твердость сразу по шести шкалам (A, B, C, D, O и OO).

Дюрометр состоит из следующих деталей:

- опоры площадью как минимум 100 см2,

- индентор (шарик или стержень),

- шкала-индикатор,

- пружина для придания ускорения движению шарика или стержня при испытаниях.

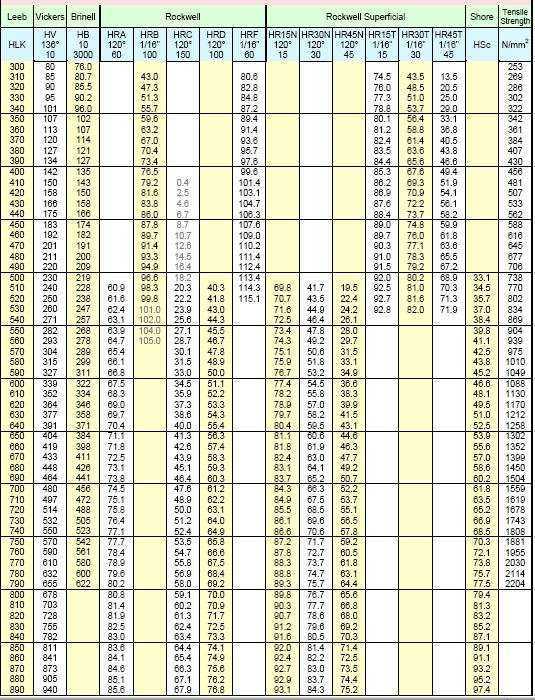

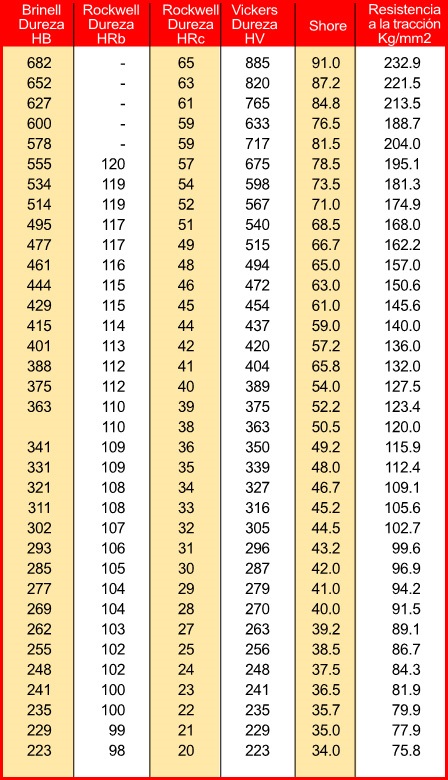

Способы перехода между шкалами

Разумеется, отсутствие единой системы измерений, а также множество различных методик оценки твердости материалов создает немалые трудности для проведения различных лабораторных исследований.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

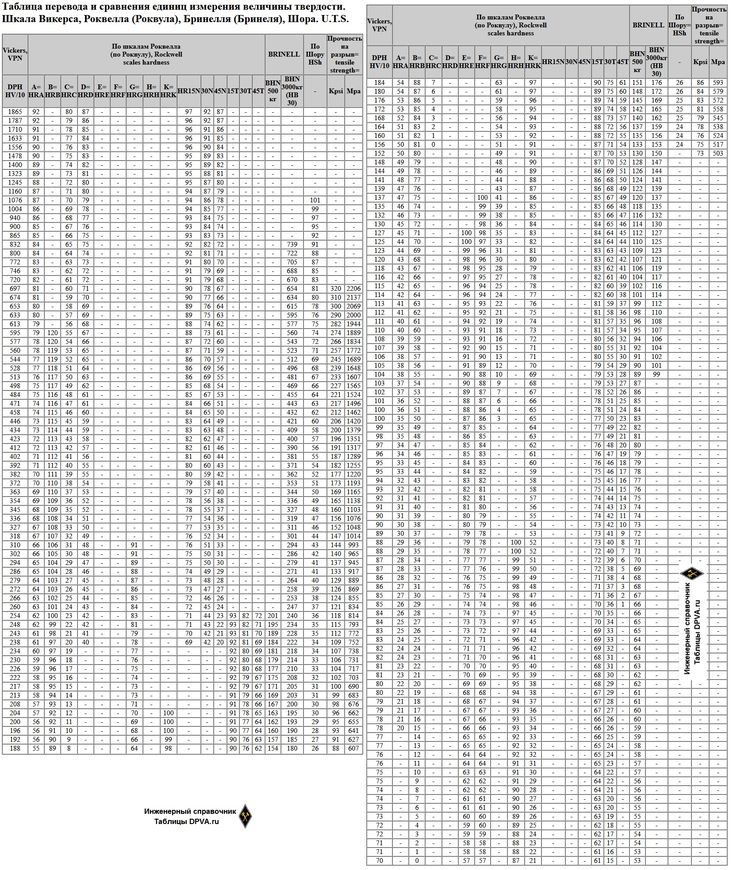

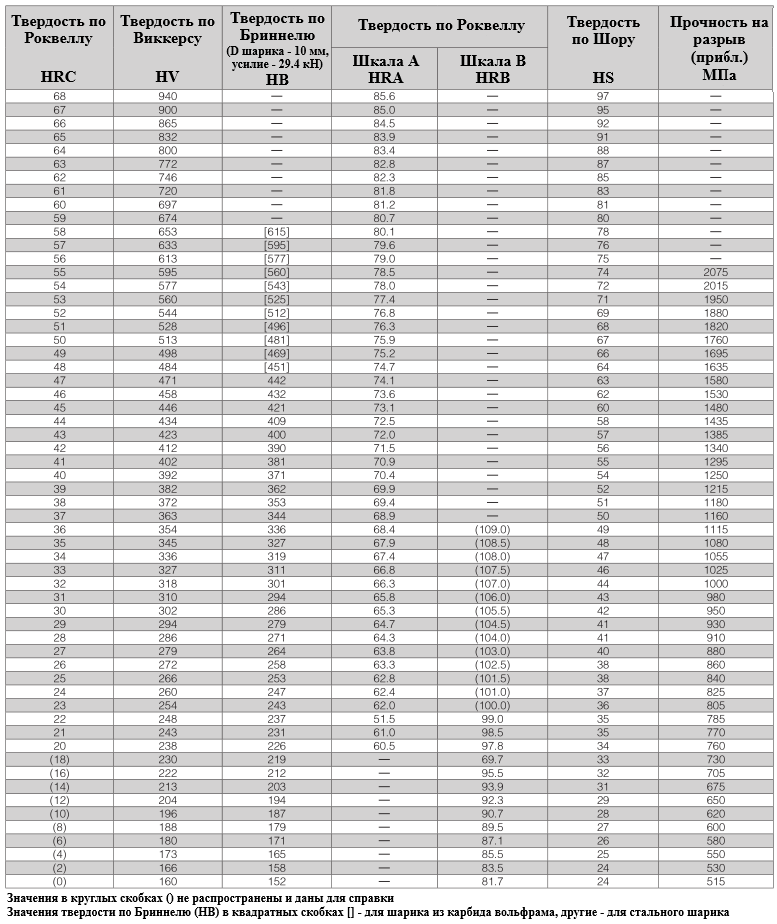

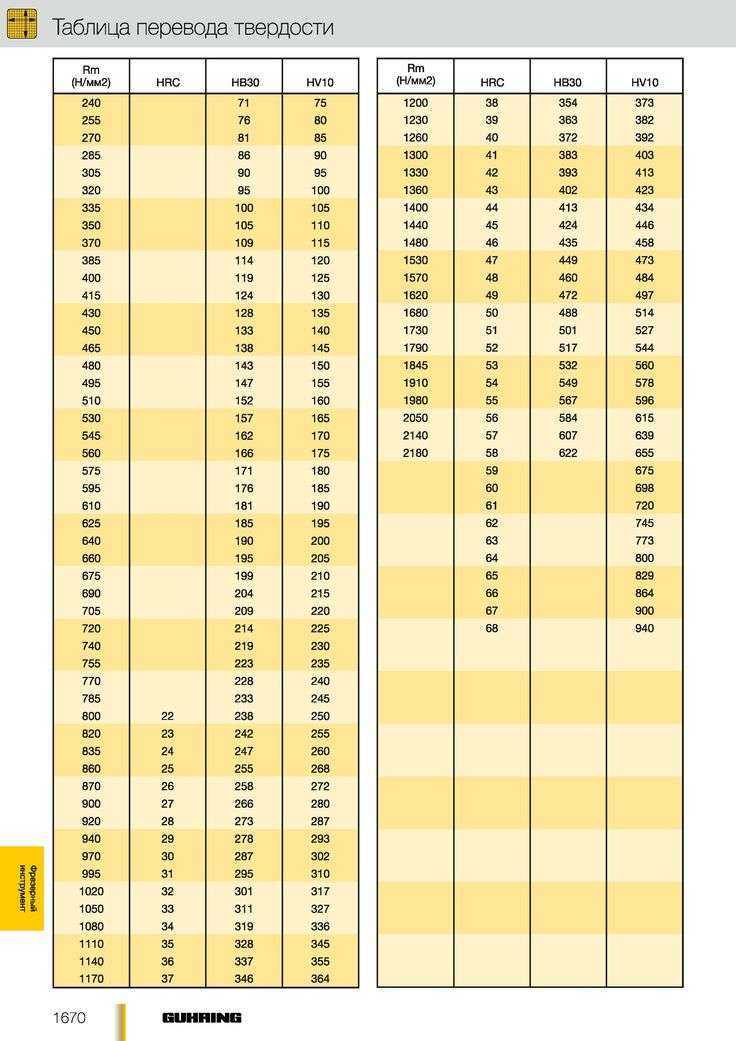

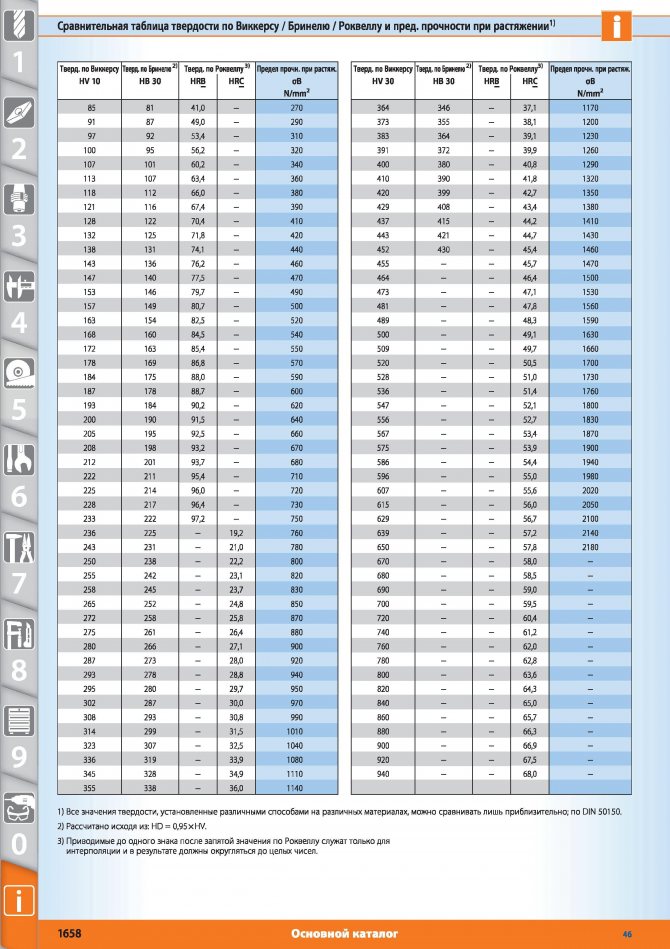

Чаще всего используются методы Виккерса, Роквелла и Бринелля. Ниже представлена таблица с аналогами результатов при одинаковом воздействии.

Таблица твердости металлов с примерами соотнесения показателей:

3,9

241

62,8

99,8

24

242

4,08

217

60,7

96,6

20,2

217

4,2

206

59,6

94,6

17,9

206

5

144

49,9

77,7

–

144

Следует отметить, что данные табличные значения нельзя назвать идеально точными (скорее, приблизительными). Дело в том, что сам индентор может быть изготовлен из различных материалов, сталей и сплавов, прошедших различную обработку.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Рекомендуем статьи

- Арматурная сталь: характеристики, виды, сферы применения

- Мартенситная сталь: характеристики, сферы применения

- Катодное покрытие: виды получения и сферы использования

Твердость металлов измеряется на всех уровнях промышленного производства, ведь это одна из фундаментальных характеристик, которая определяет возможность существования тех или иных технологий и даже уровень развития самого технического прогресса.

Поэтому определение твердости материалов (в частности, металлов) имеет столь большое значение и для прикладной науки, и для лабораторий промышленных предприятий, которым жизненно необходимо понимать, какими свойствами обладают входящие заготовки и полуфабрикаты.

Читайте также

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

17.

04.2023

04.2023Шлифовка металла: методы, виды

Подробнее

13.04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

Определение твердости и плотности – ВВС-инжиниринг

ТВЕРДОМЕРЫ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПО ШОРУ A, D (HILDEBRAND, BAREISS…)

Цифровой твердомер Штатив для твердомера Контрольное приспособление для поверки твердомера

ВСЕ ПРИБОРЫ СООТВЕТСТВУЮТ ЕВРОПЕЙСКИМ НОРМАМ : DIN 53505, ISO 868, ASTM D2240

Твердомеры высокого качества для проведения измерений твёрдости по различным шкалам Шор (A, D, B, C, O, OO) могут быть использованы при необходимости как

Штатив не только обеспечивает удобное крепление твердомера при помощи адаптера, но и снабжен встроенным приспособлением для нагружения образца, что гарантирует равномерное нагружение в соответствии со стандартом При проведении испытаний по Шор D/C/DO необходимо заказывать дополнительный груз.

Для обеспечения правильного центрирования используется контрольное кольцо.

В соответствии с ISO 9000 пользователь обязан периодически проверять свои средства измерения при помощи контрольного приспособления.

Проверяется точность показаний твердомеров, а также усилие пружины в диапазонах измерения по Шор A/B в соответствии с DIN 53505, EN ISO 868, ASTM D 2240, JIS K 6253

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Тип Усилие пружины, кН Усилие/ масса нагружения Индентор Путь измерения, мм Диапазон измерения Shore A 806,50 12,5 Н 35 ° 2,5 0 -100 Shore D 4450,0 50,0 Н 30° 2,5 0 -100 Тип Диапазон применения Стандарты Толщина Shore A эластомеры, продукты из натурального каучука, смолы, полиэстер, мягкий ПВХ и т.  д.

д.DIN EN ISO 868, DIN 53505, ASTM D 2240, ISO 7619, NFT 51-174, BS903 Part. A 26 4 мм-6 мм, постандарту Shore D Твердая резина, твердые полимерные материалы, полистирол, твердые термопласты и т.д. DIN EN ISO 868, DIN 53505, ASTM D 2240, ISO 7619, NFT 51-174, BS903 Part. A 26 4 мм-6 мм, постандарту ПРИБОРЫ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ РЕЗИНОВЫХ СМЕСЕЙ «SCARABEUS», «BAREISS»

Фирмы Bareiss и Scarabeus являются признанными производитетeлями твердомеров.

Фирма Scarabeus уже более 10 лет производит автоматические твердомеры и на настоящий момент

является единственной фирмой со столь богатым опытом: Среди клиентов фирмы такие известные

предприятия как Kontinental, Pirelli, Goodjer.

Приборы характеризуются беспрецедентной точностью (0,1ед., в 10 раз лучше, чем у аналогов).

Прибор может быть в любое время дополнен модулем автоматического измерения плотности

Автоматический твердомер фирмы Bareiss был впервые представлен на рынке в этом году и исполняется только на заказ.

В связи с этим цена прибор может быть дана только примерная, реальная стоимость прибора рассчитывается производителем после заказа прибора.

В связи с этим цена прибор может быть дана только примерная, реальная стоимость прибора рассчитывается производителем после заказа прибора.СПЕЦИФИКАЦИЯ

Вариант исполнения – на 20 – 25 проб.

Единицы измерения – Шор A.

Шкала единиц твердости 0 – 100.

Цена деления:

- Bareiss – 1 eд.

- Scarabeus – 0,1 eд.

Вес нагрузки для Шор А, – 12,5 Н.

Автоматическое время измерения со звуковым сигналом.

Питание переменным током 220 В +/-10 %, 50 Гц.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

сбор обработка и предоставление результатов испытаний в цифровом и графическом виде на экране монитора и в распечатках;

хранение результатов в базе данных;

автоматическую разбраковку резины в соответствии с заданными нормами контроля;

статистическую обработку результатов.

ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ НЕВУЛКАНИЗОВАННОЙ РЕЗИНОВОЙ СМЕСИ ELATEST BRABENDER

ОПИСАНИЕ ПРИБОРА

Прибор определяет плотность полимеров, в частности каучука и составов не вулканизованных резиновых смесей. Образец сжимается в градуированном цилиндре. Газы, содержащиеся в образце, улетучиваются в процесс сжатия под действием заранее заданного давления.

Образец сжимается в градуированном цилиндре. Газы, содержащиеся в образце, улетучиваются в процесс сжатия под действием заранее заданного давления.При этом поршень перемещается до характерной для данной смеси позиции. Ход поршня измеряется оптическим датчиком перемещения и передается на встроенный компьютер.

В зависимости от объема и массы вычисляется плотность. Результаты и исходные данные распечатываются принтером, который может быть подключен непосредственно к прибору.

СПЕЦИФИКАЦИЯ

Диапазон измерений 0,8-2,6 г/см3

Погрешность 0,1 % (0,001 г/см3)

Воспроизводимость 0,03 % (0,0008 г/см3)

Размеры цилиндрического образца:

- диаметр, мм – 59

- максимальная высота, мм – 80

- объем образца, см3 – 40 – 120

Электропитание 230 В., 50/60 Гц.

Размеры, мм – 550х510х1140 (с монитором)

Вес, кг – 130

Средства калибровки прибора – калибровочный вес

СТАНДАРТНЫЙ КОМПЛЕКТ ПОСТАВКИ

КОМПЛЕКТ ЗАПАСНЫХ ЧАСТЕЙ

Наименование Количество Microschalter микровыключатель 1 G-Sicherung предохранитель типа G 5 Relais реле 1 Halbleiter-Relais полупроводниковое реле 1 Miniaturrelais мини-реле 1 Bus-Koppler шинный адаптер 1 Pilz-Drucktaster грибовидная заглушка 1 ЭЛЕКТРОННЫЕ ВЕСЫ «SHIMADZU UW-420» С КОМПЛЕКТОМ ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ РЕЗИН

ОПИСАНИЕ ПРИБОРА

Электронные весы Shimadzu UW-420 c предназначены для взвешивания проб и определения плотности каучука и резин в соответствии с ГОСТ 267 «Методы определения плотности» и аналогичными международными стандартами и разработки рецептур резиновых смесей;

ПРИНЦИП ДЕЙСТВИЯ

Взвешивание образцов в воздухе и испытательной жидкости;

(Комплект для определения плотности на рисунке не изображен).

Могут быть поставлены плотномеры других фирм.

Могут быть поставлены плотномеры других фирм.СПЕЦИФИКАЦИЯ

Вариант исполнения настольный Максимальная нагрузка 420,00 гр Разрядность цифровой шкалы 0,001 гр Стандартное отклонение < 0,001 гр Размер весовой площадки 108 х 105 мм Калибровка весов встроенная Электропитание переменный ток 220 В ±10 %, 50 Гц КОМПЛЕКТ ПОСТАВКИ

Приставка к весам для взвешивания образца в жидкости и воздухе с необходимыми аксессуарами (стеклянные емкости 2шт, подставка 1шт, держатели образца 2шт.)

Термометры (10°С-30°С), цена деления 0,5°С для

Определения температуры испытательной жидкости (2 шт.)

Инженерные системы | Испытание таблеток на твердость

Некоторая информация об испытаниях таблеток на твердость

Эта статья дает некоторую предысторию информация об испытаниях таблеток на твердость, их история, используемые методы и моменты, на которые следует обращать внимание при сравнении Характеристики.

Скачать эту статью в формате PDF

История 1,2

был создан первый прибор для определения твердости таблеток. введен примерно в середине 1930-х гг. Это был чисто механическое устройство и производится до сих пор. Сила была наносится винтовой резьбой и пружиной до тех пор, пока таблетка треснул, а твердость считывали по скользящей шкале градуировка с шагом ½ кг. За этим последовал так называемый тестер Strong-Cobb, представленный около 1950. испытательное усилие создавалось ручным воздушным насосом а силу разрушения таблетки измеряли на циферблате окончил 30 условных единиц, которые были обозначены как Стронг-Коббс. Результаты, полученные тестером Strong-Cobb не соответствовали данным предыдущего тестера.

Были изготовлены электромеханические машины для определения твердости таблеток. позже введены и превратились в электронный тест инструменты, такие как те, которые производит Engineering Systems, для пример C53, показанный справа. Они содержат систему привода двигателя для создания силы и электроника для автоматизации процедуры испытаний, автоматически обнаружение разрушения таблетки и отображение силы в разнообразие юнитов. Измерения можно распечатать и/или загрузить к компьютеру.Зачем проверять?

Слишком «мягкие» таблетки могут распасться в транспорт. Слишком «твердые» таблетки могут повредить зубы. Ан требуется приемлемая «твердость» и прочность таблетки тестирование необходимо как для исследований, так и для разработки новых рецептуры и контроль качества.

Инструменты для испытаний

должны предоставлять точные результаты и выводить эти результаты в

стандартные единицы. В идеале результаты, полученные из разных

приборы производителя должны соответствовать.

Инструменты для испытаний

должны предоставлять точные результаты и выводить эти результаты в

стандартные единицы. В идеале результаты, полученные из разных

приборы производителя должны соответствовать.Твердость таблеток в сравнении с «истинной» твердостью

Исторически сложилось так, что термин твердость используется для описания прочности таблетки, однако это не строго правильно.

Обычно твердость материала (для металлов) измеряется с помощью испытание на вдавливание, такое как испытание на твердость по Виккерсу. Этот метод не подходит для тестирования таблеток, поскольку таблетки являются относительно хрупкими.

Когда упоминается твердость таблетки, это на самом деле означает – прочность на сжатие таблетки.

Определение терминов

В тексте используется ряд терминов. Спецификация тестеров твердости таблеток и осторожность должны быть взятые при сравнении. Вот некоторые часто используемые термины:

- Резолюция — определяется как разница между двумя дискретными значениями, которая может быть отличается измерительным прибором» и дается последний десятичный разряд цифры, которую производит машина. Для для испытательной машины весом 50 кг это может быть 0,01 кг (0,1 Ньютоны). Однако высокое разрешение не обязательно означает высокую точность.

- Точность – Этого не должно быть

перепутал с разрешением. Точность определяется как

степень соответствия измеренного или рассчитанного значения

его фактическое или заданное значение», например, насколько близко

результат, данный машиной к истинной прочности на разрыв?

На результат могли повлиять различные факторы:

Как динамические характеристики машины сравниваются с его статическая калибровка? то есть электронная схема реагировать достаточно быстро, чтобы зафиксировать истинное пиковое значение?

В идеальной ситуации Точность будет равна Разрешение.

- Линейность – математически определяется как (Максимальное отклонение указанной нагрузки от приложенная нагрузка / максимальная приложенная нагрузка) X 100 и выражается в процентах. Хорошая испытательная машина будет иметь линейность 0,1% или выше.

- Результаты – могут быть затронуты:

Скорость тестирования, геометрия «контактных точек планшета», мусор в зоне испытаний, колебания температуры, влажность, возраст планшета и т. д.

Машины для испытаний на прочность никогда не смогут точно измерить до 1:50 000, но должен быть в состоянии сделать лучше, чем 1: 500 полный чтение шкалы.

Единицы измерения 3,4

Большинство испытаний материалов выполняется с использованием Международная система единиц (SI – от Le Système Интернационал объединений).

Ньютон является предпочтительной единицей

сила, признанная системой СИ. Однако

также можно использовать килограмм.

Ньютон является предпочтительной единицей

сила, признанная системой СИ. Однако

также можно использовать килограмм.- Килограмм (кг) – Килограмм признается системой СИ как основная единица масса.

- Ньютон (N) – Ньютон СИ единица силы и является единицей, которая должна использоваться для определение твердости таблеток. 9,807 Ньютона = 1 килограмм.

- Фунт (фунт) – Технически единица массы, но также может быть использована для силы и должна быть в данном случае записывается как фунт-сила или фунт-сила. Иногда используется для испытаний на прочность таблеток в Северной Америке, но это не единица СИ. 1 килограмм = 2,204 фунта.

Некоторые устаревшие устройства, которые больше не должны использоваться, включать ‘.

./include/:

./include/:- Килопонд (кп) – Не использовать перепутал с фунтом. Единица силы, также называемая килограмм силы. Все еще используется сегодня в некоторых приложениях, но не признается системой СИ, что делает его плохим выбор для современных приложений. 1 килопонд = 1 кгс.

- Strong-Cobb (SC) – The Strong-Cobb является наследием первой твердости таблеток. испытательные машины (см. историю), это условная единица, никогда не признавалась системой СИ. 1.4 Strong-Cobs считается равным примерно 1 кг, хотя это преобразование фактор не имеет научного определения.

Методы испытаний 5

Стандартный метод, используемый для планшета испытание на твердость – это испытание на сжатие.

Планшет

помещается между двумя челюстями, которые раздавливают таблетку. Машина

измеряет силу, приложенную к планшету, и определяет, когда она

переломы. Этот метод используется для исследований и разработок

и для контроля качества.

Планшет

помещается между двумя челюстями, которые раздавливают таблетку. Машина

измеряет силу, приложенную к планшету, и определяет, когда она

переломы. Этот метод используется для исследований и разработок

и для контроля качества.

Несмотря на то, что к таблетке приложено сжимающее усилие, таблетки обычно разрушаются на растяжение по диаметру планшет под прямым углом к приложенной силе.Тестовая скорость

Обычно испытания материалов на прочность машины работают с постоянной скоростью. Тем не менее, два метода существуют тесты на «твердость» таблеток, постоянная скорость и постоянная сила.

Тестирование с постоянной скоростью раздавливает таблетку с постоянной Скорость, тестовая скорость поддерживается электронным способом на протяжении всего теста с обратной связью двигателя. это нормально

метод испытания оборудования на прочность.

это нормально

метод испытания оборудования на прочность.

Испытание постоянным усилием было наследием одного из конструкции машины для тестирования таблеток и был принят некоторыми направления в фармацевтической промышленности. Скорость тестирования будет меняться на протяжении всего теста, поскольку машина стремится применять постоянную скорость увеличения силы.Изменение скорости, особенно во время тестирования, может дать разнящиеся результаты. Тестирование постоянной скорости почти наверняка дает более стабильные результаты.

Другие методы испытаний

Испытание на трехточечный изгиб можно использовать для больших таблеток, т.е. таблеток для стиральных машин.

Это также может быть полезно для целей исследований и разработок, чтобы определять механические свойства новых составов, например Модуль Юнга и предел прочности. Для этого это

необходимо изготовить небольшие прямоугольные балки нового

формулировка.

Для этого это

необходимо изготовить небольшие прямоугольные балки нового

формулировка.Калибровка испытаний машины 6

Все элементы измерительного оборудования требуют периодическая калибровка, чтобы гарантировать, что они остаются точными. самый точный метод калибровки для силовых испытаний машин, осуществляется статической нагрузкой собственным весом. Американец Обозначение Общества по испытанию материалов (ASTM) E4-07 относится к калибровке испытательных машин. Это предполагает что калибровка должна проводиться не менее чем с пятью различные нагрузки во всем диапазоне машины. Калибровка следует проводить не реже одного раза в год, а калибровку сами гири должны проходить сертификацию каждые пять лет.

Сводка

В идеале; все разные сорта испытательные машины дали бы такие же результаты (при использовании на та же партия таблеток)

«Точность» машины будет равна «разрешению» машины.

Все фармацевтические компании будут использовать одну и ту же единицу СИ измерение (Н или кг) и такое же постоянное (6 мм/мин) испытание скорость.

Калибровка машины будет проводиться с собственными грузами с интервалом в 6 месяцев.Источники

Remingtons Pharmaceutical Sciences. 18-й изд. 1990. стр. 1639

Дает краткую историю методов тестирования планшетов.К.

Риджуэй, Фармацевтический журнал,

26 декабря 1970 г.

Риджуэй, Фармацевтический журнал,

26 декабря 1970 г.

«Аспекты фармацевтической инженерии». Краткая история и краткая теория тестирования планшетов.Расс Роулетт, ‘Сколько? Словарь единицы и измерения

http://www.unc.edu/~rowlett/units/index.htmlМеждународная система единиц (СИ)

Bureau International des Poids et Mesures

http://www.bipm.fr/enus/3_SI/Дж. Э. Рис и П. Дж. Рю, «Работы, необходимые для того, чтобы вызвать отказ таблеток в диаметральном Сжатие’

Астонский университет, Бирмингем, Великобритания

Разработка лекарств и промышленная фармация. 4(2) 131-156 (1978)Американское общество тестирования Материалы (ASTM), обозначение: E4-07,

«Стандартные методы силовой проверки тестирования Машины». www.astm.org

www.astm.org

Как измеряется жесткость воды?

Если вы заметили признаки жесткой воды в вашем доме, такие как отложения на сантехнических приборах, мыльный налет на дверях душевой кабины или проблемы с пенообразованием, вам может быть интересно узнать, насколько жесткая ваша вода.

Измерение жесткости воды может помочь вам определить, какой тип умягчителя воды лучше всего соответствует вашим потребностям. Чтобы подготовиться к следующим шагам к смягчению воды, узнайте, как оценить жесткость воды, понять результаты и применить свои выводы.

Проверка на жесткость воды

Жесткая вода обычно является результатом высокой концентрации растворенных минералов, в основном кальция и магния, в водопроводной воде. В зависимости от источника вашей воды у вас может быть больше или меньше проблем с жесткой водой, и пользователи колодезной воды особенно подвержены этой проблеме.

Обратитесь к своему поставщику воды

Этот вариант не подходит для домохозяйств, которые используют воду из колодца, но если у вас есть городская вода и вы подозреваете, что у вас могут быть проблемы с жесткостью, вы можете в качестве первого шага связаться со своим поставщиком.

Веб-сайт вашего местного поставщика воды и годовой отчет — это хорошие источники для получения информации об общих уровнях жесткости воды в вашем регионе. Однако информация, включаемая в годовые отчеты, зависит от местоположения, поэтому ваш поставщик может не предоставлять данные по этой теме. Даже если соответствующая информация доступна, она будет широко применима к уровням жесткости в вашем регионе. Результаты не скажут вам, насколько жесткая вода в вашем доме.

Замечаете симптомы жесткой воды и другие потенциальные проблемы с водой? Узнайте, что происходит и как это исправить, воспользовавшись нашим средством поиска решений для воды.

Проведите тестирование воды в вашем доме

Чтобы узнать, какие конкретные уровни жесткости воды в вашем домашнем водопроводе в настоящее время, вам необходимо провести тестирование.

Существует множество различных наборов для домашнего тестирования для определения относительной концентрации минералов жесткости в домашней воде.

Специалисты по очистке воды, такие как Culligan, также могут проводить домашние и лабораторные испытания. Работа с компанией по очистке воды может помочь вам не только получить наиболее точные результаты, но и понять, как их интерпретировать и какие шаги предпринять дальше.

Специалисты по очистке воды, такие как Culligan, также могут проводить домашние и лабораторные испытания. Работа с компанией по очистке воды может помочь вам не только получить наиболее точные результаты, но и понять, как их интерпретировать и какие шаги предпринять дальше.Запишитесь на тест воды с Culligan уже сегодня!

Шкалы для измерения жесткости воды

Для понимания результатов испытаний необходимо знать различные используемые шкалы для измерения жесткости воды. Большинство результатов представлены в виде числа, которое сообщает о концентрации карбоната кальция или эквивалентов карбоната кальция для данной единицы воды. Этот результат может быть выражен в гранах на галлон (gpg), частях на миллион (ppm) или миллиграммах на литр (mg/L).

Гран на галлон

По данным Ассоциации качества воды, шкала жесткости, измеряемая в галлонах на галлон карбоната кальция, может быть представлена следующим образом:

- Менее 1 галлона считается мягкой

- От 1 до 3,5 gpg считается слегка тяжелым

- От 3,5 до 7 gpg считается умеренно твердым

- Между 7 и 10,5 gpg считается тяжелым

- Более 10,5 gpg считается очень тяжелым

Части на миллион и миллиграммы на литр

Часто результаты испытаний на жесткость воды выдаются в частях на миллион или мг/л, что эквивалентно.

Чтобы использовать ту же шкалу жесткости, что и выше, вы можете просто преобразовать ваши ppm или мг/л, разделив это число на 17,1, чтобы найти эквивалент gpg. Так, например, 130 мг/л или промилле будут составлять 7,6 галлона на галлон, что считается жесткой водой.

Для справки: эта шкала жесткости воды, используемая Министерством здравоохранения Канады, приводит результаты в мг/л и частях на миллион следующим образом:

- Менее 60 мг/л считается мягким

- Между 60 и 120 мг/л считается средней жесткости

- Концентрация от 120 до 180 мг/л считается жесткой

- Более 180 мг/л считается очень твердым

Использование шкалы жесткости воды для выбора смягчителя воды

Если вы заметили, что у вас жесткая вода, смягчитель воды может помочь избавить ваш дом от таких проблем, как образование известкового налета, сухость волос и кожи, пятнистая посуда и неэффективность воды.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

Здесь производится отслеживание кинематики процесса воздействия на всех этапах, а не только регистрация конечного результата.

2

2 Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Разумеется, нет никакого смысла сильно давить на мягкие металлы, поэтому общий принцип здесь таков: чем мягче образец, тем ниже давление.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Над поверхностью изучаемого образца отпускают находящийся на определенной высоте стальной шар или стержень со сферическим торцом (так, чтобы траектория его движения составляла с поверхностью заготовки прямой угол). Вывод о твердости материала делают по высоте отскока шарика или стержня. Для этого используют специальный прибор – дюрометр.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Всегда приходится начинать с того, чтобы соотнести единицы измерения в разных стандартах. В каждой стране пользуются преимущественно какой-то одной методикой, однако в условиях интенсивного международного товарооборота встречаются необычные маркировки и оценочные значения.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

Кроме того, нет гарантии, что при всех измерениях исследовались идентичные материалы.

04.2023

04.2023

д.

д. В связи с этим цена прибор может быть дана только примерная, реальная стоимость прибора рассчитывается производителем после заказа прибора.

В связи с этим цена прибор может быть дана только примерная, реальная стоимость прибора рассчитывается производителем после заказа прибора. Образец сжимается в градуированном цилиндре. Газы, содержащиеся в образце, улетучиваются в процесс сжатия под действием заранее заданного давления.

Образец сжимается в градуированном цилиндре. Газы, содержащиеся в образце, улетучиваются в процесс сжатия под действием заранее заданного давления. Могут быть поставлены плотномеры других фирм.

Могут быть поставлены плотномеры других фирм.

Инструменты для испытаний

должны предоставлять точные результаты и выводить эти результаты в

стандартные единицы. В идеале результаты, полученные из разных

приборы производителя должны соответствовать.

Инструменты для испытаний

должны предоставлять точные результаты и выводить эти результаты в

стандартные единицы. В идеале результаты, полученные из разных

приборы производителя должны соответствовать.

Ньютон является предпочтительной единицей

сила, признанная системой СИ. Однако

также можно использовать килограмм.

Ньютон является предпочтительной единицей

сила, признанная системой СИ. Однако

также можно использовать килограмм. ./include/:

./include/: Планшет

помещается между двумя челюстями, которые раздавливают таблетку. Машина

измеряет силу, приложенную к планшету, и определяет, когда она

переломы. Этот метод используется для исследований и разработок

и для контроля качества.

Планшет

помещается между двумя челюстями, которые раздавливают таблетку. Машина

измеряет силу, приложенную к планшету, и определяет, когда она

переломы. Этот метод используется для исследований и разработок

и для контроля качества.  это нормально

метод испытания оборудования на прочность.

это нормально

метод испытания оборудования на прочность.  Для этого это

необходимо изготовить небольшие прямоугольные балки нового

формулировка.

Для этого это

необходимо изготовить небольшие прямоугольные балки нового

формулировка.

Риджуэй, Фармацевтический журнал,

26 декабря 1970 г.

Риджуэй, Фармацевтический журнал,

26 декабря 1970 г.  www.astm.org

www.astm.org

Специалисты по очистке воды, такие как Culligan, также могут проводить домашние и лабораторные испытания. Работа с компанией по очистке воды может помочь вам не только получить наиболее точные результаты, но и понять, как их интерпретировать и какие шаги предпринять дальше.

Специалисты по очистке воды, такие как Culligan, также могут проводить домашние и лабораторные испытания. Работа с компанией по очистке воды может помочь вам не только получить наиболее точные результаты, но и понять, как их интерпретировать и какие шаги предпринять дальше.