Единицы измерения предела прочности: Page not found | Мир сварки

alexxlab | 07.08.1990 | 0 | Разное

Раздел недели: Плоские фигуры. Свойства, стороны, углы, признаки, периметры, равенства, подобия, хорды, секторы, площади и т.д. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru – Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Материалы/ / Сопротивление материалов. Сопромат. Таблицы строительных конструкций. Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел текучести стали: определение, ГОСТ, значения

Пределы прочности материалов

Быстрый поиск

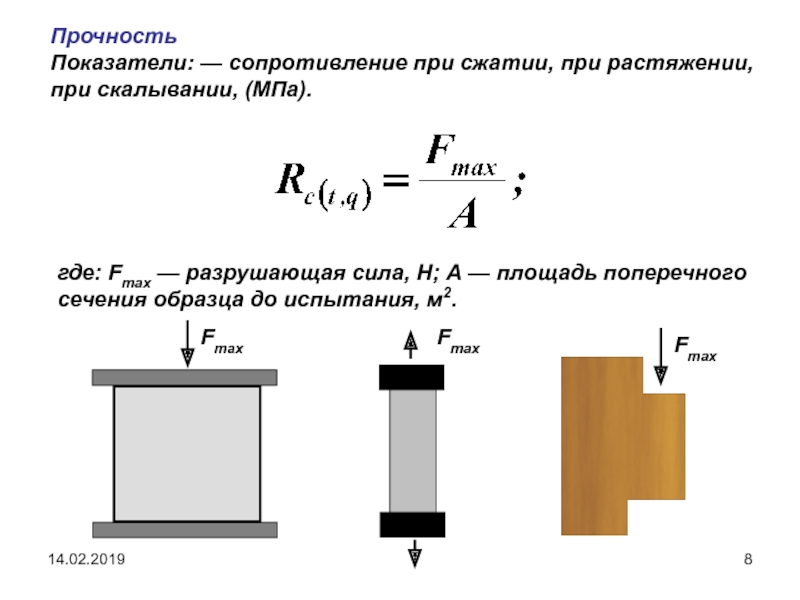

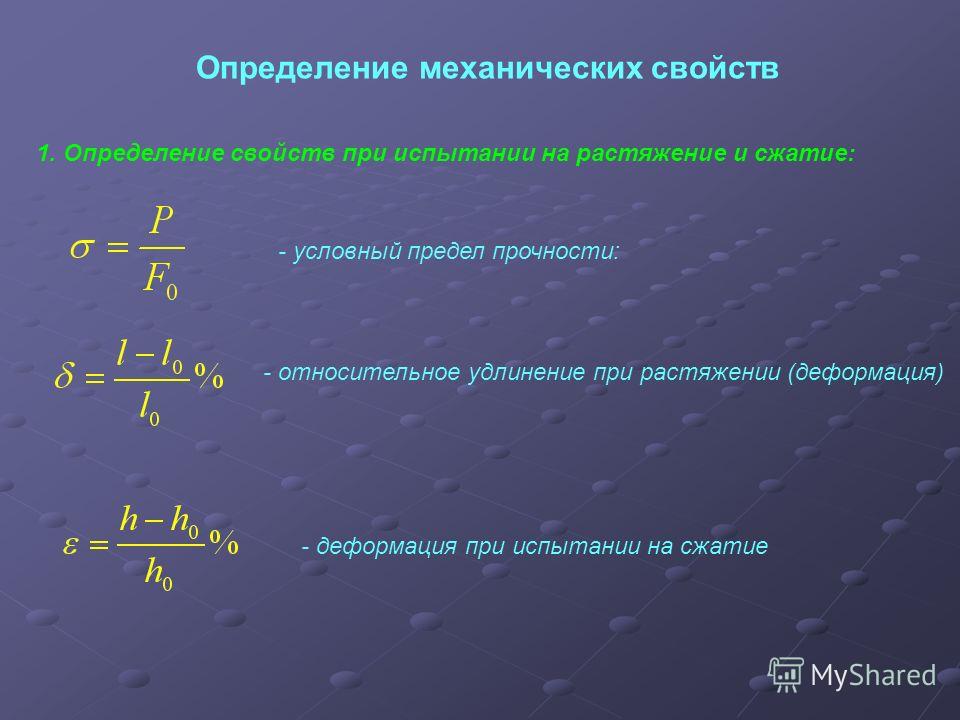

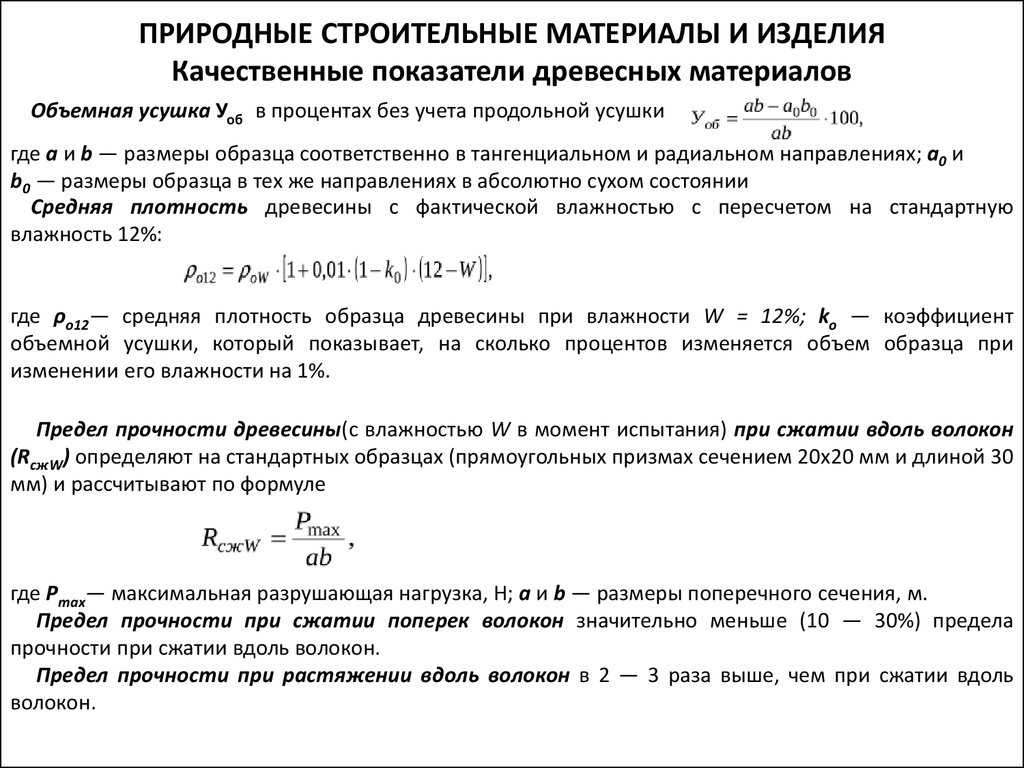

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль , Н/мм ² = .

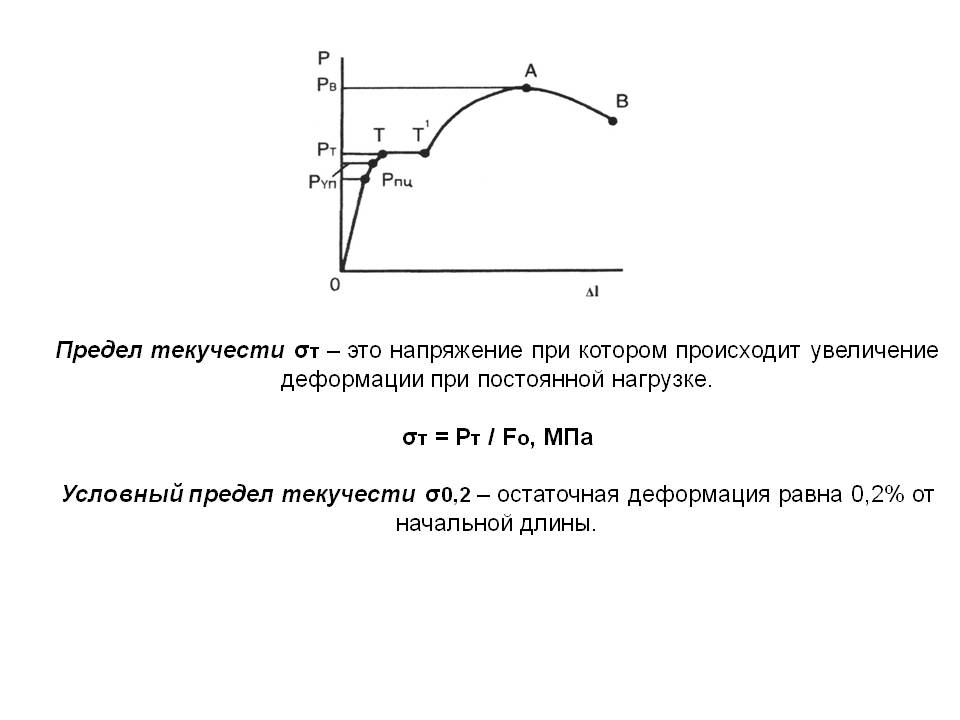

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» , таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

Предел выносливости или предел усталости (σR)

Способность материала воспринимать нагрузки, вызывающие циклические напряжения. Этот прочностной параметр определяют как максимальное напряжение в цикле, при котором не происходит усталостного разрушения изделия после неопределенно большого количества циклических нагружений (базовое число циклов для стали Nb = 10 7). Коэффициент R (σR) принимается равным коэффициенту асимметрии цикла. Поэтому предел выносливости материала в случае симметричных циклов нагружения обозначают как σ-1, а в случае пульсационных — как σ0.

Отметим, что усталостные испытания изделий очень продолжительны и трудоёмки, они включают анализ больших объёмов экспериментальных данных при произвольном количестве циклов и существенном разбросе значений. Поэтому чаще всего используют специальные эмпирические формулы, связывающие предел выносливости с другими прочностными параметрами материала. Наиболее удобным параметром при этом считается предел прочности.

Для сталей предел выносливости при изгибе как правило составляет половину от предела прочности: Для высокопрочных сталей можно принять:

Для обычных сталей при кручении в условиях циклически изменяющихся напряжений можно принять:

Приведённые выше соотношения стоит применять осмотрительно, потому что они получены при конкретных режимах нагружения, т.е. при изгибе и при кручении. Однако, при испытании на растяжение-сжатие предел выносливости становится примерно на 10—20% меньше, чем при изгибе.

Предел пропорциональности (σ)

Максимальная величина напряжения для конкретного материала, при которой ещё действует закон Гука, т. е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы)

е. деформация тела прямо пропорционально зависит от прикладываемой нагрузки (силы)

Обратите внимание, что для множества материалов достижение (но не превышение!) предела упругости приводит к обратимым (упругим) деформациям, которые, впрочем, уже не прямо пропорциональны напряжениям. При этом такие деформации могут несколько «запаздывать» относительно роста или снижения нагрузки

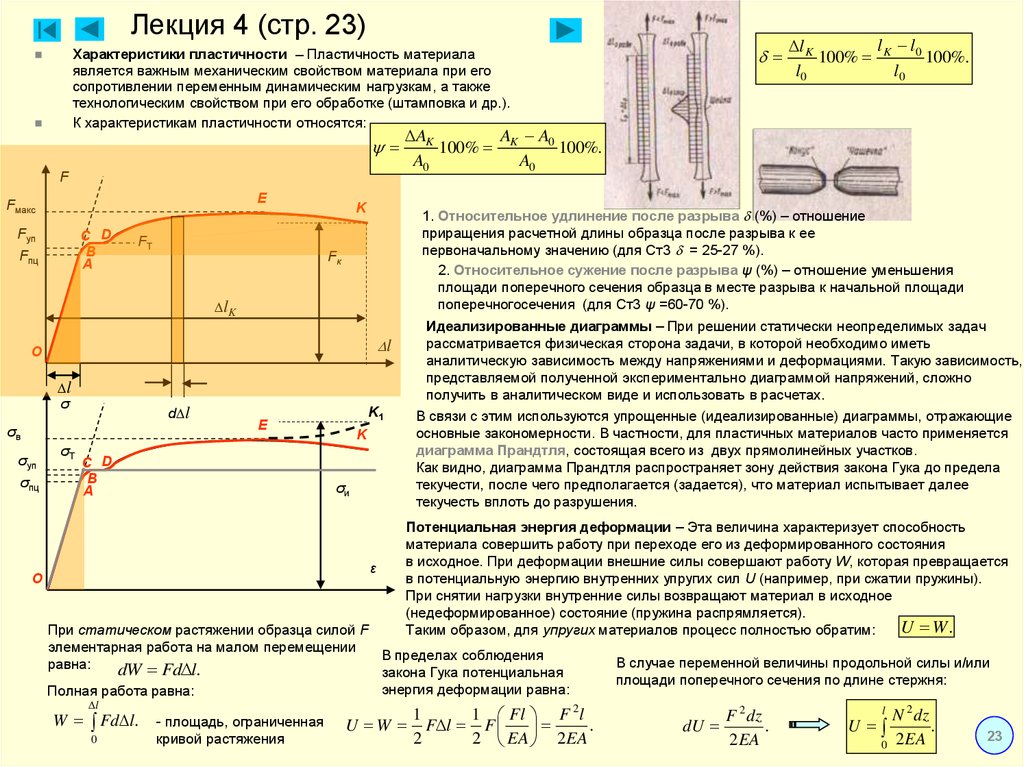

Диаграмма деформации металлического образца при растяжении в координатах удлинение (Є) — напряжение (σ).

1:Предел абсолютной упругости.

2:Предел пропорциональности.

3:Предел упругости.

4:Предел текучести. (σ 0.2)

www.smalley.ru

В чем различие работы железобетонных конструкций, армированных мягкими сталями и высокопрочной арматурой. Причины появления предварительно напряженных конструкций.

“Мягкая” арматура (классы А-I, A-II, A-III) на диаграмме растяжения (1) имеет три главных участка: упругие деформации (здесь действует закон Гука), площадку текучести при напряжениях pl (предел текучести) и упруго-пластические деформации (криволинейный участок). При проектировании конструкций используют первый и второй участки. Текучесть стали в той или иной степени учитывают в расчетах нормальных сечений на изгиб (при слабом армировании, при многорядном расположении арматуры и т.д.), в расчетах статически неопределимых конструкций по методу предельного равновесия и в других случаях. Третий участок в расчетах не участвует – деформации там столь велики, что в реальных условиях они соответствуют уже разрушению конструкций.

При проектировании конструкций используют первый и второй участки. Текучесть стали в той или иной степени учитывают в расчетах нормальных сечений на изгиб (при слабом армировании, при многорядном расположении арматуры и т.д.), в расчетах статически неопределимых конструкций по методу предельного равновесия и в других случаях. Третий участок в расчетах не участвует – деформации там столь велики, что в реальных условиях они соответствуют уже разрушению конструкций.

“Твердая”, или высокопрочная арматура (классы А-IV, Ат-IV и вы-ше, B-II, Bp-II, K-7, K-19) не имеет физического предела текучести (2,3), она деформируется упруго до предела пропорциональности, а далее диаграмма постепенно искривляется.

У “твердых” сталей прочность выше, чем у “мягких”, но зато меньше удлинения при разрыве , т.е. у них хуже пластические свойства, они более хрупкие. “Мягкая” и “твердая” сталь – понятия, разумеется, условные и в официальных документах отсутствуют, но они очень удобны в обиходе, потому их широко используют в научно-технической литературе.

При предварительном напряжении растянутой под нагрузкой арматуры возникает предварительно напряженное состояние. Растягивающие напряжения в сжатой от внешней нагрузки зоне достаточно велики. В нижней зоне возникают сжимающие напряжения большой величины, поэтому эпюра носит нелинейный характер.

В процессе приложения нагрузки, сжимающие напряжения гасятся растягивающими, от внешней нагрузки.

После того, как растягивающие напряжения от внешней нагрузки превысят сжимающие от предварительного напряжения элемент работает по 2-й стадии, как обычный, но с большей несущей способностью. Третья стадия аналогична обычному железобетонному элементу.(СМ РИС)

Причины использования преднапряженных конструкций:

В предварительно напряженных конструкциях представляется возможность использовать высокоэкономичную стержневую арматуру повышенной прочности и высокопрочную проволочную арматуру, позволяющих в среднем до 50% сокращать расход дефицитной стали в строительстве.

Предварительное обжатие растянутых зон бетона значительно отдаляет момент образования трещин в растянутых зонах элементов, ограничивает ширину их раскрытия и повышает жесткость элементов, практически не влияя на их прочность.

Предварительно напряженные конструкции часто оказываются экономичными для зданий и сооружений с такими пролетами, нагрузками и условиями работы, при которых применение железобетонных конструкций без предварительного напряжения технически невозможно или вызывает чрезмерно большой перерасход бетона и стали для обеспечения требуемой жесткости и несущей способности конструкций.

Предварительное напряжение, увеличивающее сопротивление конструкций образованию трещин, повышает их выносливость при работе на воздействие многократно повторяющейся нагрузки. Это объясняется уменьшением перепада напряжений в арматуре и бетоне, вызываемого изменением величины внешней нагрузки. Правильно запроектированные предварительно напряженные конструкции безопасны в эксплуатации, так как показывают перед разрушением значительные прогибы, предупреждающие об аварийном состоянии конструкций.

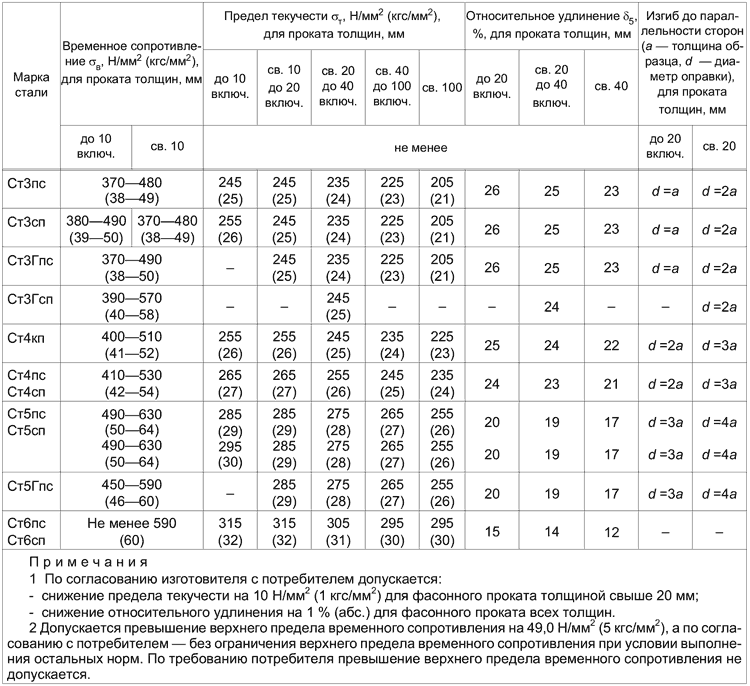

Преимущества и недостатки стали СТ3

Основными сильными сторонами этой марки стали являются:

Отличная свариваемость при любой термической обработке.

Возможность получения большого разбега по механическим свойствам.

Низкая стоимость при большом количестве вариантов эксплуатации.

Возможность закалки с помощью высокочастотного тока.

Отсутствие склонности к отпускной хрупкости.

Спрос на кипящие сплавы объясняется их высокой доступностью, поскольку они обладают самой маленькой ценой, а их структура легче всего поддается последующей обработке. Таким образом, в случае необходимости использования активной термической обработки данная разновидность будет наиболее подходящей, хотя и стоит учитывать ее сниженные эксплуатационные характеристики из-за высокого уровня кислорода.

Смотри также:

- Применение сталей

- Таблицы зарубежных аналогов отечественной стали конструкционной

- Соответствие между отечественными и зарубежными стандартами на сталь и трубы

- Обозначения марок сталей и сплавов в России и за рубежом

- Международные аналоги коррозионно-стойких и жаропрочных сталей

- Пpокат для строительных стальных конструкций

- Профили стальные листовые гнутые с трапециевидными гофрами (по ГОСТ 24045)

- Полоса стальная горячекатаная

- Сталь горячекатаная для армирования железобетонных конструкций

- Сталь листовая

- Проволоки

- Сталь кованая круглая и квадратная (по ГОСТ 1133)

- Прокат круглый

- Прокат квадратный

- Уголки

- Швеллеры

- Балки

Предел текучести стали

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них. Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг

Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

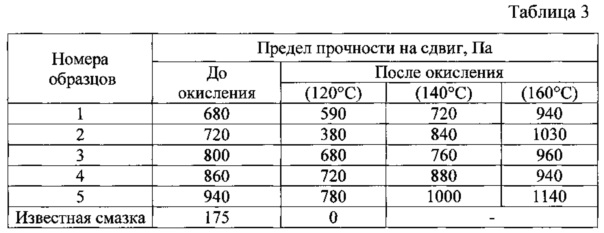

Арматурная сталь

Основными показателями свойств арматурной стали являются:

- Предел текучести (физический) σу, МПа.

- Для сталей, не имеющих физического предела текучести, определяется предел текучести (условный) σ0,2, МПа — напряжение, при котором остаточное удлинение достигает 0,2% от длины участка образца. Определяют его тогда, когда при растяжении образца не обнаруживается ярко выраженного предела текучести (твердые стали).

- Временное сопротивление (предел прочности) σи, МПа.

- Относительное удлинение после разрыва ε — процентное отношение длины образца после разрыва к его первоначальной длине.

Проводя испытание образца, нагрузку на него увеличивают постепенно, ступенями. Начальную ступень нагружения следует принимать 5-10% от ожидаемой максимальной нагрузки. Каждая ступень должна составлять не более 20% от нормативной нагрузки. В конце каждой ступени увеличение нагрузки на образец приостанавливают. Под действием этой нагрузки образец находится не менее 10 мин. Доведя нагрузку до нормативного значения, образец выдерживается 30 мин. Эти выдержки необходимы для выяснения закономерности приращения перемещений и деформаций.

После достижения нагрузкой полуторной величины нормативного значения, дальнейшее увеличение ведут ступенями вдвое меньшими, давая после каждой ступени выдержку не менее 15 мин. Такой порядок дает возможность более точно установить величину предельной (разрушающей) нагрузки.

Деформации рекомендуется замерять приборами до достижения нагрузкой величины не более чем 1,25 от нормативной величины. После этого приборы снимаются. Это делается с целью избежания порчи приборов.

Начальная расчетная длина цилиндрических образцов из необработанной арматурной стали назначается равной десяти начальным (до испытания) диаметрам арматурного стержня.

Измерение начальной и конечной (длина расчетной части после разрыва образца) расчетных длин, а также диаметра необработанного образца производится с точностью 0,1 мм. До появления деформации образца перемещение подвижного захвата происходит без нарастания или с небольшим увеличением нагрузки, которая необходима для устранения зазора как в механизме машины, так и между образцами и захватами. Поэтому на диаграмме в самом начале испытания появляется сначала горизонтальный, а затем криволинейный участок. При начальной нагрузке, составляющей 10% от разрывного усилия, на образец наносят две риски. Расстояние между рисками является начальной расчетной длиной образца.

В продолжение всего испытания ведется наблюдение за поведением образца по диаграмме, вычерчиваемой записывающим прибором разрывной машины.

По оси ординат диаграммы откладываются напряжения σ, а по оси абсцисс относительные деформации образца ε, представляющие отношение удлинения образца к его первоначальной длине (рис. ниже). Криволинейный участок в начале диаграммы рассматривать не следует, поэтому продолжаем прямолинейный отрезок диаграммы до оси абсцисс и получаем точку О — начало диаграммы.

На диаграмме (рис. ниже) можно выделить три участка работы стали: 1 — участок упругой работы; 2 — участок пластической работы; 3 — участок упруго-пластической работы. В большинстве простейших расчетов считается, что сталь работает в пределах первого участка упруго, т. е. напряжения в элементах ограничиваются пределом текучести — σу. Соответственно, нормативные и расчетные сопротивления, необходимые для расчета конструкций, принимаются по пределу текучести.

Общие сведения и характеристики сталей

Сталь относят к ковкому деформируемому сплаву на основе железа с углеродом и добавками других элементов. Выплавляют материал из чугунных смесей с металлическим ломом в мартеновских, электрических и кислородных конверторных печах.

Выплавляют материал из чугунных смесей с металлическим ломом в мартеновских, электрических и кислородных конверторных печах.

Равновесное состояние в структуре сталей

Сформировавшаяся кристаллическая решетка металла зависит от количества содержащегося в них углерода и определяется по структурной диаграмме в соответствии с процессами в этом сплаве. Например, решетка стали, в которой содержится до 0,06% углерода, имеет зернистую структуру и является ферритом в чистом виде. Прочность таких металлов небольшая, но материал обладает высоким пределом ударной вязкости и текучести. Структуры сталей в состоянии равновесия подразделяются:

- ферритная;

- перлитно-ферритная;

- цементитно-ферритная;

- цементитно-перлитная;

- перлитная;

Влияние содержание углерода на свойства сталей

Изменения главных составляющих цементита и феррита определяются свойствами первого по закону аддитивности. Увеличение процентной добавки углерода до 1,2% позволяет повысить прочность, твердость, порог хладоемкости на 20ºС и предел текучести. Повышение содержания углерода изменяет физические свойства материала, что иногда приводит к ухудшению технических характеристик, таких как способность к свариванию, деформации при штамповках. Отличным свариванием в конструкциях обладают низкоуглеродистые сплавы.

Повышение содержания углерода изменяет физические свойства материала, что иногда приводит к ухудшению технических характеристик, таких как способность к свариванию, деформации при штамповках. Отличным свариванием в конструкциях обладают низкоуглеродистые сплавы.

Добавки марганца и кремния

Марганец вводят в состав сплава в качестве технологической добавки для увеличения степени раскисления и уменьшения вредного воздействия серных примесей. В сталях он присутствует в виде твердых составляющих в количестве не более 0,8% и не оказывает существенного влияния на свойства металла.

Читать также: Станок холодной ковки мастер универсал цена

Кремний действует в составе сплава аналогичным образом, добавляется при процессе раскисления в количестве не больше 0,38%. Для возможности соединения деталей сваркой содержание кремния не должно быть больше 0,24%. На свойства сталей кремний в составе сплава не влияет.

Примеси серы и фосфора

Пределом содержания серы в сплаве является порог в 0,06%, она содержится в виде хрупких сульфитов. Повышенное содержание примеси существенно ухудшает механические и физические свойства сталей. Это выражается в уменьшении пластичности, предела текучести, ударной вязкости, сопротивления истиранию и коррозии.

Повышенное содержание примеси существенно ухудшает механические и физические свойства сталей. Это выражается в уменьшении пластичности, предела текучести, ударной вязкости, сопротивления истиранию и коррозии.

Содержание фосфора также ухудшает качественные показатели металлических сплавов, предел текучести после увеличения фосфора в составе повышается, но снижается вязкость и пластичность. Стандартное содержание примеси в сплаве регламентируется интервалом от 0,025 до 0,044%. Наиболее сильно фосфор ухудшает свойства сталей при одновременном высоком показателе добавок углерода.

Азот и кислород в сплаве

Эти вещества загрязняют сталь неметаллическими примесями и ухудшают ее механические и физические показатели. В частности, это относится к порогу вязкости и выносливости, пластичности и хрупкости. Содержание в сплаве кислорода в размере больше, чем 0,03% вызывает быстрое старение металла, азот увеличивает ломкость и повышает со временем деформационное старение. Содержание азота увеличивает прочность, тем самым понижая предел текучести.

Легирующие добавки в составе сплавов

К легированным относят стали, в которые специально вводятся в определенных сочетаниях элементы для повышения качественных характеристик. Комплексное легирование дает наилучшие результаты. В качестве добавок применяют хром, никель, молибден, вольфрам, ванадий, титан и другие.

Легированием повышают предел текучести и другие технологические свойства, такие как ударная вязкость, сужение и возможность прокаливания, снижение порога деформации и растрескивания.

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Образцы для испытаний материалов на ударную вязкость

Не все предметы можно подвергать тестированию. Так как есть идеально выверенный до тысячной эталон килограмма, так и в лабораторию поставляются только одинаковые, созданные по ГОСТ подопытные экземпляры. Они могут быть трех типов:

Они могут быть трех типов:

- Бруски Шарпи. Это металлопрокат, имеющий квадратное сечение со стороной в 10 мм. В длину он должен составлять ровно 55 мм. Внутри нет полого отверстия, но есть разрез в виде литеры U.Он изображен на чертеже ниже:

- Брусок Менаже. Предыдущие параметры такие же, отличается только разрез, который выполнен в форме буквы V. Такой острый конец выреза приводит к тому, что деформации или разрушения появятся скорее, чем у предыдущего. поэтому проверки необходимы для определения эксплуатационных характеристик систем, подверженных постоянным высоким нагрузкам, например, элементам станка или автомобиля.

- Т-образный разрез применяется в случаях, когда необходима еще большая сложность и точность, поэтому распил производится в форме литеры Т.

Есть несколько разновидностей процедур. Ее выбор зависит от того, с какой целью определяют ударную вязкость материала. От этого будет выбрано тестирование:

- способ закрепления на стенде;

- использование гири или молота в качестве инструмента;

- тип разреза.

характеристики, вес, твердость, аналоги марки стали 45

Марка стали: 45.

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Твердость: HB 10 -1 = 170 МПа

Свариваемость материала: трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Температура ковки, oС: начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Сортововй прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

| Зарубежные аналоги марки стали 45 | |

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h3, XC42h3TS, XC45, XC45h3, XC48, XC48h3 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F. 114, F.1140, F.1142 114, F.1140, F.1142 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австрия | C45SW |

| Австралия | 1045, HK1042, K1042 |

| Швейцария | C45, Ck45 |

| Южная Корея | SM45C, SM48C |

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Сталь 45 и ее характеристики

- Малая чувствительность к флокенам.

- Сталь 45 и ее удельный вес: показатель равен 7826 кг/м3.

- К отпускной хрупкости не склонна.

- Термообработка: Состояние поставки.

- Твердость стали 45: показатель равен следующим значениям: HB 10 -1 = 170 МПа

Прочность у данного материала повышенный. Именно поэтому из него изготавливаются предметы, которые можно нормализовать, улучшать, чьи поверхности можно подвергать термической обработке.

В данном материале имеется 0,45 процента углерода. Другие примеси крайне незначительны.

Другие примеси крайне незначительны.

Сталь относится к трудносвариваемым материалам. Чтобы произвести процедуру сварки, требуется сначала подогреть сталь, а затем обработать термически. При ковке температура сначала должна быть 1250 градусов по Цельсию, а в конце снизиться до 700 градусов.

Если изделие имеет сечение, которое меньше или равно 400 миллиметрам, то его можно охлаждать на воздухе.

Сталь 45 и ее аналоги

Такой материал могут заменить следующие три марки стали: 50, 50 Г 2 и 40 Х.

Из них также создаются зубчатые колеса, цилиндры, эксцентрические насадки на вал, валы вращающиеся, коленчатые и распределительные, а также другие товары, применяемые в промышленности.

Марка стали 45 может именоваться по-разному в других странах и иметь несколько аналогов. К примеру, в США ей по свойствам равны 8 марок стали, в Германии – 10, во Франции – 14. В Польше аналог только один и он называется просто 45, в Австрии — C45SW.

atl-met.ru

почему нужно учитывать этот показатель

Из этого материала вы узнаете:

- Что такое предел прочности металла по ГОСТу

- Виды пределов прочности металла

- Предел прочности стали

- Особенности разных классов стали по прочности

- Предел прочности разных видов металлов

Зачем знать? Показатель предела прочности металла нельзя игнорировать при проведении расчетов детали. В противном случае это может привести к деформации, что в итоге обернется финансовыми потерями.

В противном случае это может привести к деформации, что в итоге обернется финансовыми потерями.

Как оценить? По сути, предел прочности – это максимальная сила, которую нужно приложить к материалу для его разрушения. Оценить этот показатель можно только в лаборатории. Чтобы вам не пришлось искать данные для разных металлов, мы собрали их в нашей статье.

Что такое предел прочности металла по ГОСТу

Предел прочности металла – это одна из главных механических характеристик материалов. Данный термин широко применяется в отношении металлов и сплавов в общении специалистов, однако в технических справочниках, сборниках нормативов и другой специальной литературе этот показатель принято называть временным сопротивлением.

Прочностью называют сопротивляемость стали или других материалов деформирующим или разрушающим нагрузкам, способность, подвергаясь механическим, температурным, магнитным и прочим воздействиям, сохранять целостность, структуру и форму.

Предел прочности (или временное сопротивление металла), способность к упругой деформации, предел пропорциональности, пределы упругости и текучести входят в число основных характеристик прочности на растяжение.

Для обозначения предела прочности металла принято использовать символ σв, а для измерения – килограммы силы на один квадратный сантиметр (кгс/см2) или мегапаскали (МПа).

VT-metall предлагает услуги:

Для испытаний прочности материалов на разрыв используют специальные стенды. При этом к образцу, один конец которого прочно зафиксирован, прилагают разрывающую нагрузку. Для создания усилия применяют электромеханические или гидравлические приводы. В ходе испытания происходит плавное увеличение нагрузки, разрывающей, скручивающей или изгибающей металлическую деталь.

Для снятия параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оборудуются электронной системой контроля.

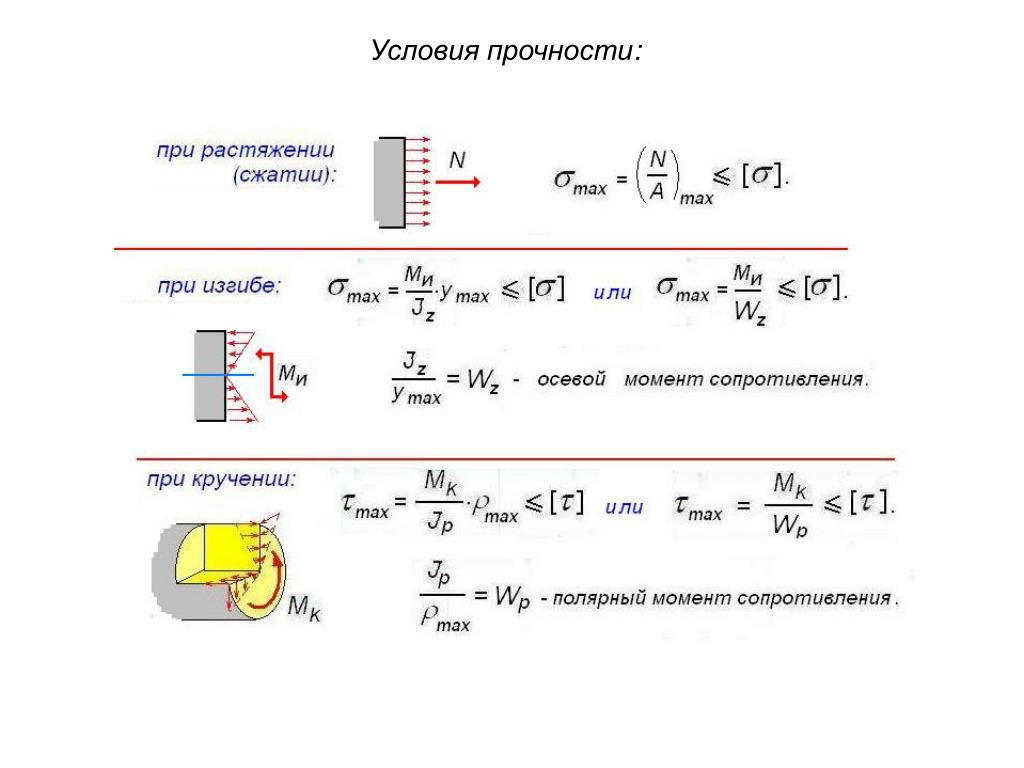

Виды пределов прочности металла

В зависимости от вида прилагаемого усилия принято различать:

- Предел прочности металла при сжатии – он показывает максимальную нагрузку, при превышении которой постоянное или переменное механическое напряжение сжимает образец, деформируя или разрушая его. Статическим пределом прочности принято называть пороговую величину при постоянном напряжении, а динамическим – при переменном. Для сжатия образца посредством механической нагрузки обычно требуется небольшой временной отрезок.

- Предел прочности металла при растяжении – это максимальное значение механической нагрузки на образец, при превышении которого происходит его разрыв. При этом речь может идти не только о полном разрушении металлического пробника, но и о его неприемлемом истончении, что также может говорить о превышении порога напряжения. На разрыв или истончение подвергаемого испытанию тела также обычно не требуется много времени.

- Предел прочности металла при кручении подразумевает максимальную величину касательных напряжений, возникающих при кручении вала в его опасных сечениях, превышение которой приводит к разрушению образца.

Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента.

Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента. - Предел прочности металла при изгибе обратно зависит от его твердости и растет при увеличении процентной доли цементирующих добавок. Иными словами, от химического состава сплавов, величины карбидных зерен и свойств цементированного слоя образца зависит прочность при изгибе.

Значительную роль при этом играет именно толщина слоя цементирующего металла в образце. С ее увеличением за счет снижения местных напряжений происходит повышение прочности и наоборот – уменьшение этого значения ведет к снижению прочности сплава. Для определения предела прочности на изгибание пользуются методикой испытания, при которой одна сосредоточенная сила, прилагаемая по центру, разрушает свободно лежащий на двух опорах образец.

Предел прочности стали

Несмотря на то, что в современном производстве стальные сплавы постепенно сдают свои позиции под напором таких новых материалов, как различные полимеры и композиты, они по-прежнему служат основным материалом, из которого выполняются ответственные элементы самых разных конструкций и деталей. Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

Корректный расчет предела прочности металла, из которого выполнены детали, позволяет увеличивать срок их службы, добиваться максимальной прочности и безопасности.

В зависимости от марки предел прочности металла может колебаться в диапазоне от 300 МПа у обычных сортов низкоуглеродистых конструкционных сталей до 900 МПа у специального высоколегированного сплава.

Предел прочности зависит от:

- химического состава металла,

- параметров термообработки (закалки, отпуска, отжига и других ее этапов).

Влияние примесей может быть как положительным, так и отрицательным. От вредных включений, снижающих прочность, сплав максимально избавляют при выплавке и прокате. Полезные для свойств сплава добавки вводят в его состав для улучшения характеристик.

Помимо предела прочности, для проведения расчета применяют связанный с ней предел текучести металла (обозначение σT). Это величина напряжения, при которой деформация нарастает без увеличения прилагаемой силы. При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

При достижении пороговой величины начинается разрушение образца, то есть разрывается часть связей между атомами, а на остальные начинают действовать возросшие нагрузки.

Для элементов конструкций, эксплуатируемых при обычных нагрузках, наиболее важны физические характеристики сплава. Если же детали предназначены для работы под воздействием экстремальной температуры, большого давления, высокой влажности или в агрессивной среде, на первый план выходят физико-химические показатели, которые, как и механические, сильно зависят от химического состава:

- С повышением процентной доли углерода растут прочность и твердость металла, однако снижается его пластичность. Это происходит примерно до достижения 1%-ной концентрации углерода, а далее характеристики начинают ухудшаться.

- Увеличение процентной доли углерода вызывает повышение порога хладоемкости, что позволяет производить морозоустойчивые и криогенные сорта стали.

- Большая часть стальных сплавов содержит марганец, который позволяет вытеснить из расплавленного металла кислород и серу.

Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке. - С помощью кремния раскисляют стальные сплавы. Содержанием этого элемента определяется деление марок стали на спокойные высокоуглеродистые с процентной долей до 0,6 % и полуспокойные с еще более низким содержанием Si – до 0,1 %.

- Кремний в сочетании с марганцем или молибденом повышает закаливаемость сплава, а с хромом и никелем – увеличивает стойкость к коррозии.

- Содержание в составе металла азота и кислорода отрицательно сказывается на прочности. Кроме того, наличие в кристаллической решетке соединений этих элементов приводит, помимо ухудшения прочностных характеристик, к снижению пластичности сплавов.

Особенности разных классов стали по прочности

Различают семь классов стали. В основу классификации положены текучесть и временное сопротивление при разрыве:

- первый класс – это сталь с пределом прочности 225 МПа,

- три класса с временным сопротивлением от 285 до 390 МПа (со 2-го по 4-й),

- три класса с временным сопротивлением от 440 до 735 МПа (с 5-го по 7-й).

К первому классу в основном относятся обыкновенные горячекатаные углеродистые марки стали. Следующие три – прокат из низколегированных типов стали (нормализованных или горячекатаных). С пятого по седьмой – прокат термически оптимизированного металла с экономным легированием.

За исключением типа стали, относящейся к первому классу, остальные также могут быть получены с помощью термического, термомеханического упрочнения или контролируемой прокатки.

Для обозначения категорий прочности стали ГОСТ 977 от 1988 года предписывает буквенную маркировку «К» или «КТ», после которых идет указание предела текучести цифрами. Буква «К» обозначает отожженную, нормализованную или отпущенную сталь. Сорта, прошедшие закаливание и отпуск, отмечают буквами «КТ».

Кроме того, при выборе марки стали для той или иной конструкции важную роль инженеры отводят коэффициенту запаса, который, как следует из названия, отражает способность деталей выдерживать нагрузки больше расчетных. Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Если на одном из этапов, будь то проектирование, изготовление или эксплуатация изделий, есть ошибка, запас прочности позволяет минимизировать риск разрушения.

Предел прочности разных видов металлов

Предел прочности меди

Отожженная техническая медь при температуре +20…+22 °С (комнатная температура) обладает пределом прочности 225,5 МПа. При нагреве происходит снижение данного показателя. Также временное сопротивление может изменяться как в сторону уменьшения, так и увеличения при введении в состав медного сплава легирующих добавок или при наличии примесей.

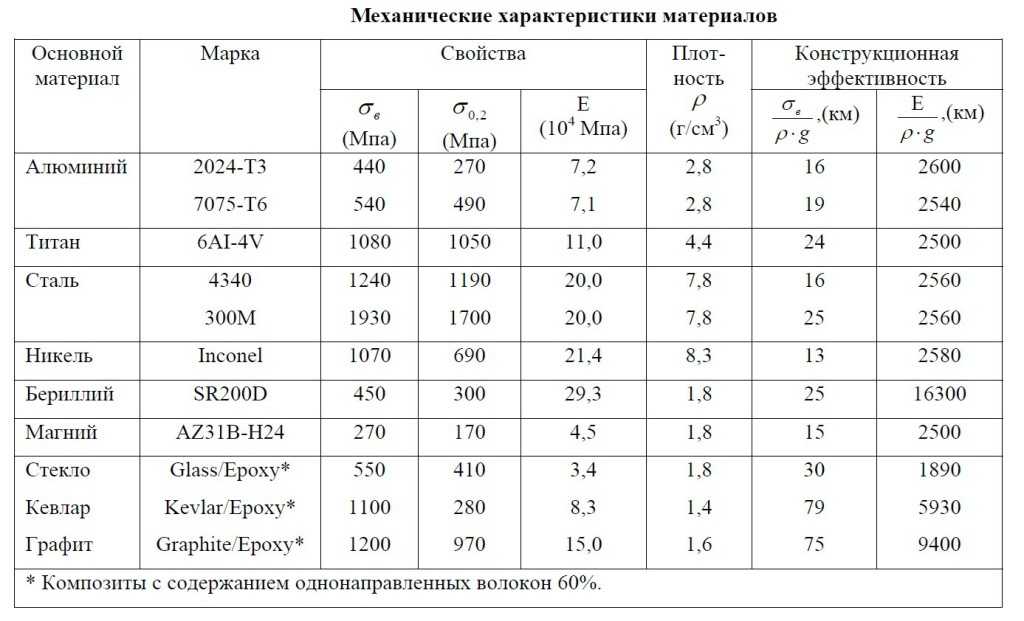

Предел прочности алюминия

Предел прочности отожженного технического алюминия при температуре +20…+22 °С равен 78,48 МПа. Чем чище металл, тем меньше его прочность и выше пластичность. Так, для литого в землю алюминия этот показатель составляет 49 МПа.

Нагревание уменьшает временное сопротивление, а понижение температуры с +27 °С до -269 °С приводит к его повышению в 4 раза для алюминия технической чистоты и в 7 раз для высокочистого. Повысить предел прочности алюминиевого сплава можно с помощью легирования.

Повысить предел прочности алюминиевого сплава можно с помощью легирования.

Предел прочности обычного чугуна

Методику определения временного сопротивления определяет ГОСТ 27298 от 1987 года для испытания на растяжение отливок из чугуна.

Предел прочности серого чугуна

Согласно ГОСТ 1412 от 1985 года для серых видов чугуна принята буквенная маркировка единицы измерения предела прочности металла в виде «СЧ» и цифровое указание минимального временного сопротивления.

Данный стандарт регламентирует значение предела прочности для сплавов с пластинчатым графитом марок С410 – С435. Минимальная величина этого показателя для серых типов чугуна – от 100 до 350 МПа, а максимальная может на 100 МПа превышать значение по ГОСТу, если в технических условиях не оговаривается другое.

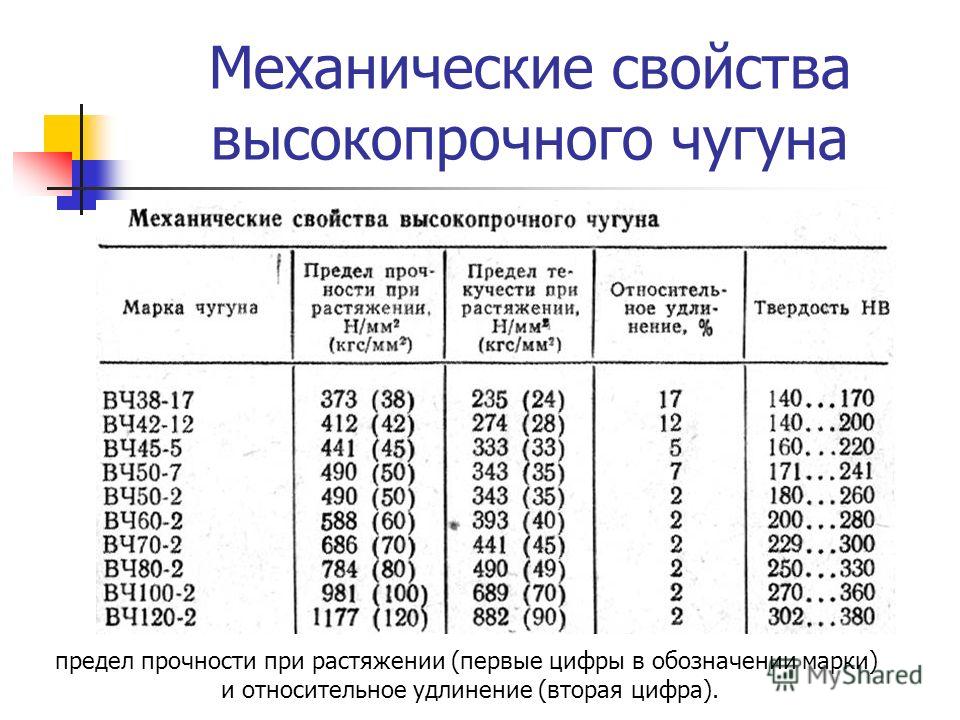

Предел прочности высокопрочного чугуна

Для высокопрочных сортов чугуна также в маркировку включается цифровой индекс, указывающий значение предела прочности при растяжении, которое (согласно ГОСТ 7293 от 1985 года) колеблется в пределах от 350 до 1 000 МПа.

Чугун с шаровидным графитом сравним по прочности со сталью.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Подводя итог, следует отметить крайнюю важность предела прочности металлов для применения в современном производстве, которое с каждым днем требует все больше сплавов с высокими физическими показателями для изготовления металлоконструкций, ответственных узлов различных механизмов и других изделий. Особенную роль при их проектировке играет корректный расчет временного сопротивления металлов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Измерение прочности на растяжение и прочности на разрыв

ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ – это мера силы или напряжения, необходимого для того, чтобы что-то тянуть (сопротивление продольному напряжению) до момента, когда оно сломается или до того, как возникнет остаточная деформация. Обычно это максимальное растягивающее напряжение, которому он может подвергнуться до разрушения, хотя определение разрушения может варьироваться в зависимости от типа материала и методологии проектирования. Испытание на растяжение является важным испытанием материалов для выбора конкретного материала для применения, для контроля качества и для прогнозирования того, как материал будет реагировать на различные силы.

В области материаловедения, машиностроения и проектирования конструкций существует три типичных определения предела прочности при растяжении:

• Предел текучести: напряжение, при котором деформация материала изменяется с упругой деформации на пластическую, вызывая необратимую деформацию.

• Предел прочности: максимальное напряжение, которое может выдержать материал.

• Прочность на разрыв: координата напряжения на кривой напряжение-деформация в точке разрыва.

Прочность на растяжение может относиться к Прочность продуктов. Чем выше предел прочности на растяжение, которым обладает продукт, тем труднее или жестче он растягивается. Это свойство может быть в некоторой степени положительным свойством некоторых продуктов, например, веревок и резиновых лент, но считается неприемлемым или отрицательным для жевательной резинки, сыра моцарелла, лапши или рождественских крекеров.

Типичные свойства, которые можно получить из графика анализатора текстуры:

Прочность на растяжение, прочность на разрыв, расстояние до разрыва, сопротивление растяжению/вязкость, растяжимость, качество растяжения, эластичность, тяговое усилие, прочность на разрыв, удлинение, разрывная деформация, энергия до разрушения, предел текучести/деформация, упругость, испытательное напряжение 0,2 %.

, Модуль Юнга, Устойчивость

, Модуль Юнга, УстойчивостьТиповой график анализатора текстуры с аннотированными свойствами растяжения материала до разрушения

График напряжения-деформации, полученный при испытании на растяжение на образце собачьей кости из листового олова

Как и во всех тестах, приложенная сила, расстояние, пройденное датчиком, и время записываются в программное обеспечение Exponent . График сила-расстояние обычно начинается с прямого участка, соответствующего упругой (обратимой) деформации, затем большинство образцов показывает криволинейный участок, демонстрирующий пластическую (необратимую) деформацию.

Различные образцы по-разному реагируют на нагрузку и расстояние: более прочные и жесткие образцы демонстрируют более высокие усилия, хрупкие образцы ломаются до того, как произойдет какая-либо пластическая деформация, а прочные образцы демонстрируют большую площадь под кривой, соответствующую большому количеству энергии, необходимой для деформации.

Различные материалы показывают очень разные формы графиков. Некоторые полезные параметры могут быть рассчитаны из графика напряжения-деформации при растяжении с использованием стандартных инженерных уравнений для напряжения и автоматически собраны в Exponent до тех пор, пока область напряжения образца будет введена в программное обеспечение. Чем точнее это измерение, тем точнее данные о напряжении.

Типовой датчик/приспособление, используемое для измерения:

Захваты для растяжения и все приспособления, которые позволяют успешно удерживать изделие при испытании на растяжение >>

Испытание на растяжение включает образец, удерживаемый в двух захватах на определенном расстоянии друг от друга. Загрузочный рычаг (прикрепленный к верхнему захвату) движется вверх с постоянной скоростью, деформируя образец, сначала упруго, а затем пластически. Если сила, необходимая для разрушения образца, находится в пределах пределов тензодатчика, произойдет разрушение. Эта испытательная установка также может предоставить полезные данные о напряжении-деформации, если образец имеет однородное поперечное сечение, обеспечивая точные измерения размеров образца.

Эта испытательная установка также может предоставить полезные данные о напряжении-деформации, если образец имеет однородное поперечное сечение, обеспечивая точные измерения размеров образца.

Образцы в форме «собачьей кости» часто используются при растяжении, с двумя широкими участками, сужающимися к более узкому центральному участку. Этот центральный участок имеет однородное поперечное сечение. Эти образцы разработаны таким образом, чтобы стимулировать деформацию от захватов к центральной секции контролируемым образом. Однако образцы собачьей кости не являются обязательными. Пока образец имеет однородное поперечное сечение, достаточную длину для правильного захвата и не ломается при захватах, он подходит для испытаний на растяжение.

Выше приведены только типичные примеры измерения прочности на растяжение. Конечно, мы можем спроектировать и изготовить датчики или приспособления, адаптированные к вашему образцу и его конкретному измерению.

После того, как ваше измерение выполнено, наш опыт в его графической интерпретации не имеет себе равных — никто не понимает анализ текстуры так, как мы. Мы не только можем разработать наиболее подходящий и точный метод для тестирования вашего образца, но мы можем подготовить процедуры анализа, которые получают желаемые параметры из вашей кривой и помещают их в электронную таблицу или отчет, разработанный в соответствии с вашими требованиями.

Мы не только можем разработать наиболее подходящий и точный метод для тестирования вашего образца, но мы можем подготовить процедуры анализа, которые получают желаемые параметры из вашей кривой и помещают их в электронную таблицу или отчет, разработанный в соответствии с вашими требованиями.

Покажите мне больше свойств, которые может измерить анализатор текстуры…

Чтобы обсудить ваши конкретные требования к испытаниям, нажмите здесь, чтобы отправить нам электронное письмо…

Измерение больше, чем сила

Подключив периферийные устройства, вы можете собирать дополнительные параметры измерения во время стандартного теста анализа текстуры.

Автоматика

Узнайте, как увеличить пропускную способность проб, время ожидания и эффективность тестирования с помощью нескольких вариантов автоматизации.

Аксессуары

Ассортимент принадлежностей для анализатора текстуры соответствует требованиям по использованию, обслуживанию и защите вашего прибора.

Прочность на растяжение и ее значение в технике

Точка, в которой любой материал «растягивается до предела», называется пределом прочности при растяжении.

Jamie McCaffrey/Flickr

Сколько силы нужно, чтобы сломать кусок дерева? В какой момент кусок спагетти сломается, если вы потянете его за оба конца?

Точка, в которой любой материал буквально «растягивается до предела прочности», является важной и увлекательной концепцией, называемой прочностью на растяжение.

Читайте дальше, чтобы узнать больше.

СВЯЗАННЫЕ: ТИТАН ПРОТИВ ВОЛЬФРАМА: ОПРЕДЕЛЕНИЕ, ЧТО САМОЕ ПРОЧНОЕ

Каково определение прочности на растяжение?

Прочность на растяжение или предел прочности при растяжении, если дать ему полное название, представляет собой максимальную нагрузку, которую материал может выдержать без разрушения или растяжения, деленную на исходную площадь поперечного сечения рассматриваемого материала.

Обычно используется для описания способности материала выдерживать тянущее (растягивающее) усилие до тех пор, пока не будет достигнута точка, в которой несколько прядей материала разрываются одновременно с постоянной скоростью растяжения или нагрузки. Другими словами, это максимальное (или минимальное, в зависимости от вашей точки зрения) напряжение, которому материал может противостоять, прежде чем окончательно деформироваться или сломаться.

Другими словами, это максимальное (или минимальное, в зависимости от вашей точки зрения) напряжение, которому материал может противостоять, прежде чем окончательно деформироваться или сломаться.

Обычно записывается как величина силы, деленная на единицу площади в данной системе измерения, например, фунта на квадратный дюйм (psi) .

Прочность на растяжение является очень важным понятием во многих областях, например, при проверке прочности канатов. Источник: Bernard Spragg/FlickrВ системе СИ предел прочности при растяжении обычно определяется в паскалях (Па) или в одном ньютоне на квадратный метр (нм). Для справки, один ньютон — это сила, необходимая для ускорения одного килограмма массы со скоростью один метра в секунду в квадрате в направлении приложенной силы.

Когда силы напряжения, которые ниже предела прочности на растяжение материала, удаляются, материал, как правило, полностью или частично возвращается к своей первоначальной форме или размеру. Однако по мере того, как силы напряжения приближаются к значению прочности материала на растяжение, материал, если он пластичен, начнет пластично течь и деформироваться или быстро растягиваться в суженную область, называемую шейкой, прежде чем в конечном итоге сломается или сломается.

Однако по мере того, как силы напряжения приближаются к значению прочности материала на растяжение, материал, если он пластичен, начнет пластично течь и деформироваться или быстро растягиваться в суженную область, называемую шейкой, прежде чем в конечном итоге сломается или сломается.

В качестве примера возьмем металлический стержень с площадью поперечного сечения один квадратный дюйм (2,5 см2) . Если он может выдержать 1000 фунтов до того, как сломается, он, следовательно, будет иметь прочность на растяжение 1000 фунтов на квадратный дюйм . Некоторые общие значения прочности на растяжение включают 400 МПа (58 015 фунтов на квадратный дюйм) для конструкционной стали и 841 МПа (121 977 фунтов на квадратный дюйм) для углеродистой стали.

Это очень важная и широко используемая метрика для материалов, используемых в конструкционных целях.

В то время как предел прочности при растяжении обычно относится к величине растяжения, которое материал может выдержать до разрушения, фактическое определение разрушения может различаться в зависимости от используемых материалов и их применения в конструкции.

Самые популярные

СЭМ-изображение нити накаливания лампочки. Они обладают удивительными свойствами, такими как высокая температура плавления, низкое давление паров и высокая прочность на разрыв. Источник: ZEISS Microscopy/Flickr«Снижение пластичности и повышение хрупкости связаны с ускоренной скоростью коррозии, которая, в свою очередь, может изменить разрушение материала от пластического разрушения до гораздо более опасного хрупкого разрушения». – коррозопедия.

Прочность на растяжение является невероятно важным понятием в машиностроении, а также в смежных областях, таких как материаловедение, машиностроение и проектирование конструкций. Прочность на растяжение более важна для хрупких материалов, чем для пластичных, хотя и не всегда.

Какие виды прочности на растяжение существуют?

Прочность на растяжение также может обозначаться одним из трех других способов. К ним относятся: –

- Предел текучести, – напряжение, которое материал может выдержать без остаточной деформации

- Предел прочности , максимальное напряжение, которое может выдержать материал.

- Прочность на разрыв , которая представляет собой координату напряжения на кривой напряжение-деформация в точке разрыва или разрушения.

После достижения или превышения предела материал может выйти из строя одним из двух способов, в зависимости от его физических свойств.

Примеры некоторых образцов для испытаний на прочность на растяжение, которые не прошли испытания. Один хрупкий и два пластичных. Источник: Брендан Вуд/FlickrК ним относятся:

- Вязкое разрушение — здесь материал сначала поддается, затем затвердевает и, наконец, разрушается после пластической деформации. Шея может образоваться, а может и не образоваться.

- Хрупкое разрушение — Здесь материал внезапно распадается на две или более частей.

Соответствует ли прочность на растяжение прочности на разрыв?

Прочность на разрыв определяется как «способность материала выдерживать тянущую или растягивающую силу. Она обычно измеряется в единицах силы на площадь поперечного сечения». В этом отношении он фактически является синонимом прочности на растяжение.

Она обычно измеряется в единицах силы на площадь поперечного сечения». В этом отношении он фактически является синонимом прочности на растяжение.

Прочность на разрыв, как и прочность на растяжение, обычно указывается в фунтах на квадратный дюйм или в ньютонах на метр.

Как рассчитать прочность на растяжение?

Прочность на растяжение обычно определяется посредством серии формальных испытаний материалов. Эти тесты определят, насколько удлинится материал, прежде чем он достигнет своей предельной прочности на растяжение, и какую нагрузку может выдержать конкретный материал, прежде чем потеряет свою структурную целостность.

Исторический образ испытаний на растяжение. Источник: BiblioArchives/Flickr Такие испытания могут включать в себя взятие небольшого образца материала с фиксированной площадью поперечного сечения, фиксацию обоих концов к «захватам» и медленное, но неуклонное растяжение их в стороны — часто с использованием груза, прикрепленного к одному концу, а другому остается на одном месте. Вес постепенно увеличивают и производят измерения изменения длины образца.

Вес постепенно увеличивают и производят измерения изменения длины образца.

Более сложные режимы испытаний выполняются в целях обеспечения качества таких материалов, как металл, в лабораторных условиях с использованием машины, называемой универсальной испытательной машиной (UTM). Эти машины, иногда также называемые тензометрами, способны выполнять стандартизированные испытания различных материалов, компонентов и конструкций.

Такие машины также используются для проведения испытаний материалов на прочность при сжатии. Большинство машин являются модульными и могут быть легко адаптированы к размерам конкретного материала или потребностям заказчика.

Они могут работать со многими видами материалов, от твердых образцов (например, стали или бетона) до более гибких материалов, таких как резина или текстиль.

«UTM — это универсальное и ценное испытательное оборудование, с помощью которого можно оценивать такие свойства материалов, как прочность на растяжение, эластичность, сжатие, предел текучести, упругая и пластическая деформация, сжатие при изгибе и деформационное упрочнение. Различные модели универсальных испытательных машин имеют разная грузоподъемность, некоторые из которых всего 5 кН и другие, достигающие 2000 кН ». – worldoftest.

Различные модели универсальных испытательных машин имеют разная грузоподъемность, некоторые из которых всего 5 кН и другие, достигающие 2000 кН ». – worldoftest.

Где используется предел прочности при растяжении?

Как упоминалось ранее, предел прочности при растяжении является очень важным понятием в различных областях, особенно в машиностроении. Он используется для гарантии качества компонентов, материалов и готовой продукции в самых разных отраслях промышленности.

Некоторые типичные отрасли промышленности включают:

- Аэрокосмическая промышленность — Например, испытания корпусов самолетов на отрыв, испытания на сдвиг и прочность на растяжение болтов, гаек и т.

д.

д. - Автомобильная промышленность – Обеспечение качества внутренней и внешней отделки, молдингов бамперов, зеркал и т. д.

- Производство напитков – Например, прочность на отрыв фольги, запечатанной индукционной сваркой, вытягивание кольца, усилие извлечения пробки и т. д.

- Строительная промышленность – Например, прочность сцепления клеев, строительных компонентов и конструктивных элементов, таких как стальные балки и т. д.

- Электротехническая и электронная промышленность – Определение силы отрыва соединителя, прочности на растяжение материала печатной платы и т. д.

- Производство медицинского оборудования – Испытание прочности на растяжение игл, медицинских трубок, шовных материалов и т.

д.

д. - Упаковочная промышленность – Испытание на адгезию/отслаивание клеевых соединений, удлинение пластиковой упаковки и т. д.

- Бумажная и картонная промышленность – Определение работоспособности карточной и бумажной упаковки, стойкости документов и др.

- Фармацевтическая промышленность – Проверка силы отрыва крышек флаконов и т. д.

- Производство пластмасс, резины и эластомеров – Испытание прочности соединения взаимосвязанных пластиковых компонентов, общее определение прочности материалов на растяжение и т. д.

- Индустрия безопасности, здоровья, фитнеса и отдыха – Например, проверка прочности на растяжение защитной опорной сетки или упругих свойств струн ракетки.

- Текстильная промышленность – Проверка характеристик отрыва пуговиц, застежек-молний или проверка прочности швов одежды и т. д.

Испытание на прочность на растяжение, как мы видели, является невероятно важным процессом. Несмотря на простоту концепции, оценка прочности на растяжение чего-либо может быть довольно сложной и сложной задачей.

Несмотря на простоту концепции, оценка прочности на растяжение чего-либо может быть довольно сложной и сложной задачей.

More Stories

Наука

Новый метод может вылечить смертельный рак путем восстановления количества митохондрий

Амейя Палеха| 29.07.2022

инновации

Каирские зарисовки: слишком хорошо, чтобы быть правдой чудеса ИИ

Баба Тамим| 05.10.2022

транспорт

Французская компания утверждает, что паромный двигатель с фильтром борется с загрязнением воздуха

Баба Тамим| 07.09.2022

сил – Что означают значения прочности на растяжение и почему они указываются в единицах давления?

Спросил

Изменено 7 лет, 11 месяцев назад

Просмотрено 9к раз

$\begingroup$

Как интерпретировать числа при чтении данных о прочности на растяжение, пределе текучести и т. п.?

п.?

Например, арматурные стержни. Арматура класса 40 рассчитана на предел прочности при растяжении 70 000 фунтов на квадратный дюйм и предел текучести на 40 000 фунтов на квадратный дюйм. Я знаю, что предел прочности материала на растяжение — это точка на кривой напряжения-деформации, в которой материал в конечном итоге выйдет из строя, а предел текучести — это точка на кривой, в которой материал будет постоянно деформироваться (поправьте меня, если я ошибаюсь).

Чего я не понимаю, так это того, где это усилие (давление?) должно прикладываться к объекту, чтобы он сломался. На что указывает «на квадратный дюйм» (или любую другую единицу площади) поперечное сечение? Как мне интерпретировать эти данные, если я планирую подвешивать какой-либо груз прямо по центру арматурного стержня, концы которого надежно закреплены концами? Что делать, если нагрузка равномерно распределена по всему стержню? Что, если я использую трубу с полым центром?

Мне нужно понять это в практическом смысле, а не только в цифрах, так как я планирую построить оборудование, для которого необходима структурная целостность. Я почти уверен, что интерпретация этого должна быть довольно простой, но я не могу понять «реальную» и «практическую» сторону этого, независимо от того, сколько я использую для этого Google и Wiki.

Я почти уверен, что интерпретация этого должна быть довольно простой, но я не могу понять «реальную» и «практическую» сторону этого, независимо от того, сколько я использую для этого Google и Wiki.

- усилия

- давление

- конструкционно-балочные

$\endgroup$

7

$\begingroup$

Q1: Как интерпретировать предел прочности при растяжении, предел текучести и т.д.?

Ответ состоит в том, чтобы интерпретировать их как результат теста, который говорит вам, что материал может выдержать в инженерном применении .

Тип машины, используемой для измерения прочности на растяжение, обычно называется машиной Instron (самый известный производитель — Instron; что-то вроде того, как папиросная бумага называется Kleenex). Вот изображение с веб-сайта Instron, как это выглядит:

Образец испытуемого материала помещается между двумя зажимами, которые раздвигаются с заданной скоростью, т. е. 10 миллиметров в минуту. Машина обеспечивает любую силу, необходимую для поддержания постоянной скорости по мере деформации материала. Запись силы и расстояния, на которое зажимы растянули материал, дает кривую напряжения-деформации для этого материала:

е. 10 миллиметров в минуту. Машина обеспечивает любую силу, необходимую для поддержания постоянной скорости по мере деформации материала. Запись силы и расстояния, на которое зажимы растянули материал, дает кривую напряжения-деформации для этого материала:

Источник изображения: KeyToMetals.com

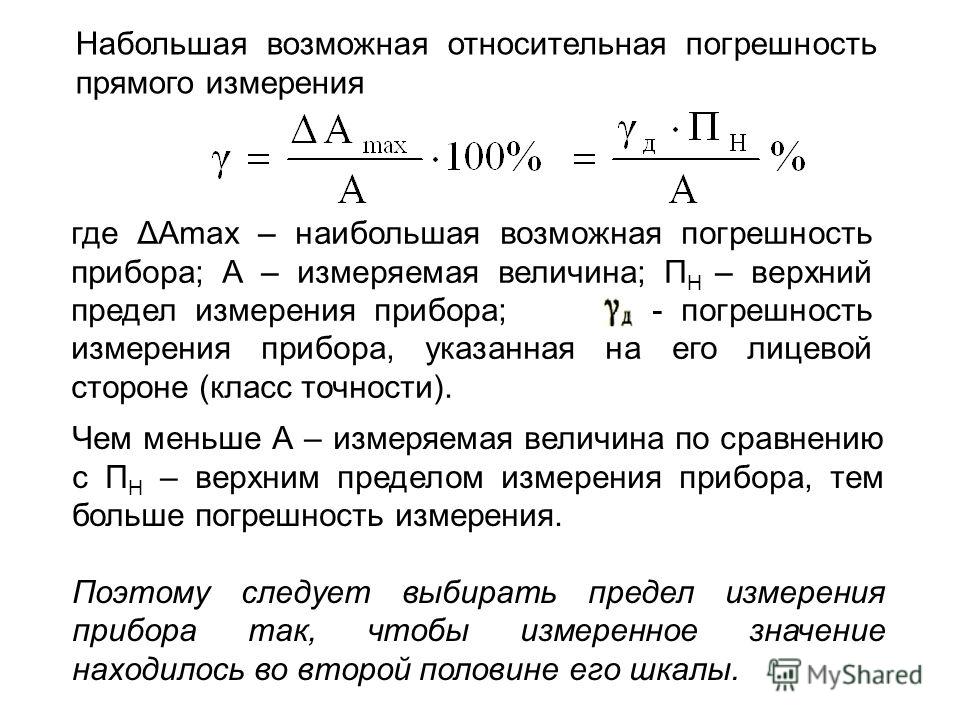

92$.Q2: Почему единицы измерения давления?

Площадь действительно относится к площади поперечного сечения. Различные приложения требуют совершенно разных диаметров стальных стержней. Проще говоря, ответ заключается в том, что вам понадобится большая сила, чтобы разорвать более толстый стальной стержень.

Пример: Стержень A и Стержень B изготовлены из одной и той же стали, но Стержень A имеет площадь поперечного сечения в два раза больше, чем Стержень B. Для разрыва стержня A потребуется вдвое большее усилие. Тем не менее, они оба сделаны из стали, поэтому оба должны иметь одинаковую «прочность», верно? Если разделить на площадь поперечного сечения, то получится до имеют одинаковую силу.

Причина, по которой прочность материалов указывается как давление, практическая : это способ сравнить прочность материалов без учета толщины стержня.

$\endgroup$

$\begingroup$

Существуют различные типы деформаций, которые приводят к различным напряжениям. Существуют осевые режимы, режимы изгиба, сдвига, скручивания и коробления, которые, возможно, необходимо учитывать. Если вы имеете дело с балками, я предлагаю прочитать теорию балок и заглянуть в Справочник инженера или, что еще лучше, в книгу формул Рорка для напряжений и деформаций.

Найдите своего друга-инженера, который проведет вам ускоренный курс по некоторым основам, потому что это не то, чему можно научиться из Википедии или [Physics.SE].

$\endgroup$

$\begingroup$

Измерение, подобное 70 000 фунтов на квадратный дюйм, определяется путем создания в стержне вмятины уменьшенной площади и последующего натяжения.

/ / Перевод единиц измерения модулей упругости, модулей Юнга (E), предела прочности, модулей сдвига (G), предела текучести. Перевод основных единиц механического напряжения.

/ / Перевод единиц измерения модулей упругости, модулей Юнга (E), предела прочности, модулей сдвига (G), предела текучести. Перевод основных единиц механического напряжения.

450326*10-4

450326*10-4 0069

0069 0003346 Футов водяного столба / Foot of water (4 °C)

0003346 Футов водяного столба / Foot of water (4 °C) 000102 Метров в.ст. / Meter of water (4 °C)

000102 Метров в.ст. / Meter of water (4 °C) дюйм / Pound force/square inch

дюйм / Pound force/square inch Введите свой запрос:

Введите свой запрос:

Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента.

Этот показатель используют при проверочном расчете испытания на прочность, подборе сечения и определении допустимого крутящего момента. Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

Примерно до 2 % этот элемент, вводимый в состав стали, способствует улучшению ковкости и свариваемости, однако последующее увеличение процентной доли ведет к растрескиванию при термической обработке.

д.

д. д.

д. Причина, по которой прочность материалов указывается как давление, практическая : это способ сравнить прочность материалов без учета толщины стержня.

Причина, по которой прочность материалов указывается как давление, практическая : это способ сравнить прочность материалов без учета толщины стержня.