Единицы измерения твердости: Измерение твердости металла по Роквеллу, Бринеллю и Виккерсу.

alexxlab | 12.08.2023 | 0 | Разное

Раздел недели: Скоропись физического, математического, химического и, в целом, научного текста, математические обозначения. Математический, Физический алфавит, Научный алфавит. | ||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru – Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Алфавиты, номиналы, единицы/ / Перевод единиц измерения величин. Перевод единиц измерения физических величин. Таблицы перевода единиц величин. Перевод химических и технических единиц измерения величин. Величины измерения. Таблицы соответствия величин. Таблицы перевода единиц величин. Перевод химических и технических единиц измерения величин. Величины измерения. Таблицы соответствия величин.Поделиться:

| |||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | ||||||||||||||||||||||||||||||||||||||||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | |||||||||||||||||||||||||||||||||||||||||||||

Твердость металлов – САЙТ О МЕТАЛЛЕ

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

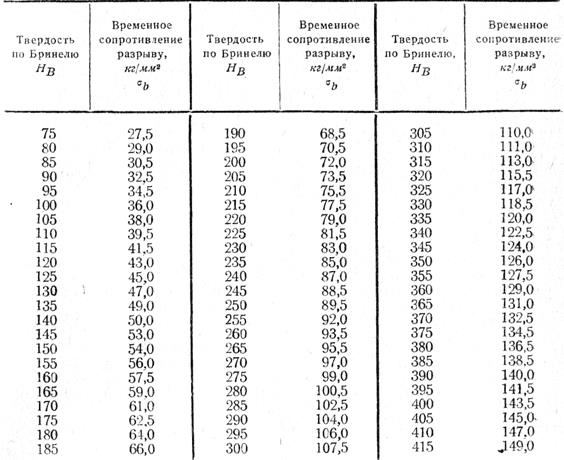

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

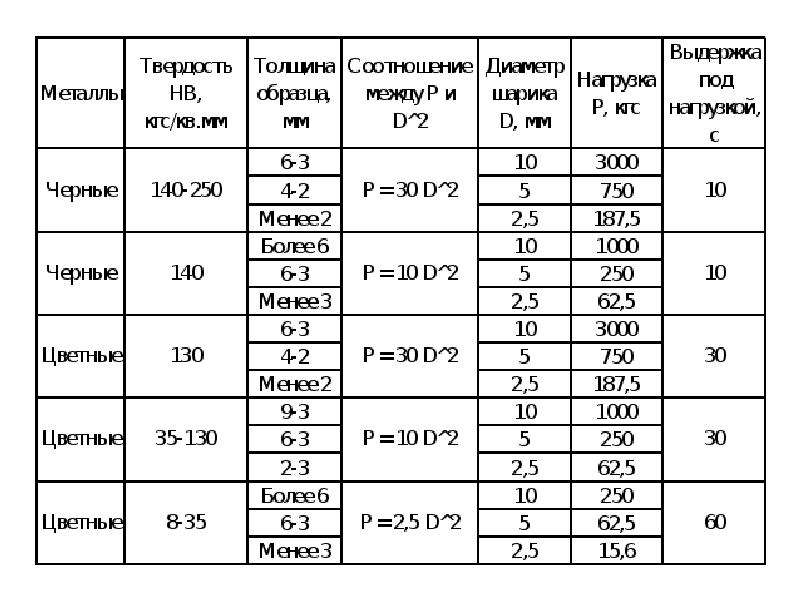

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм²;

- медь и никель – 10 кгс/мм²;

- алюминий и магний – 5 кгс/мм².

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

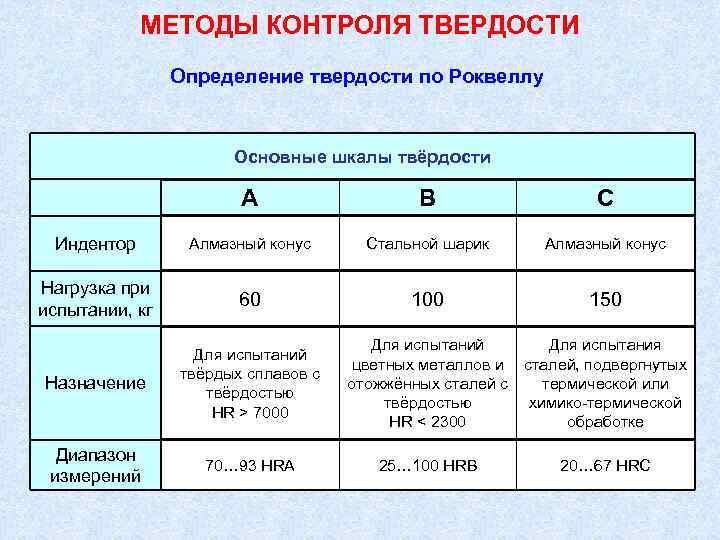

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

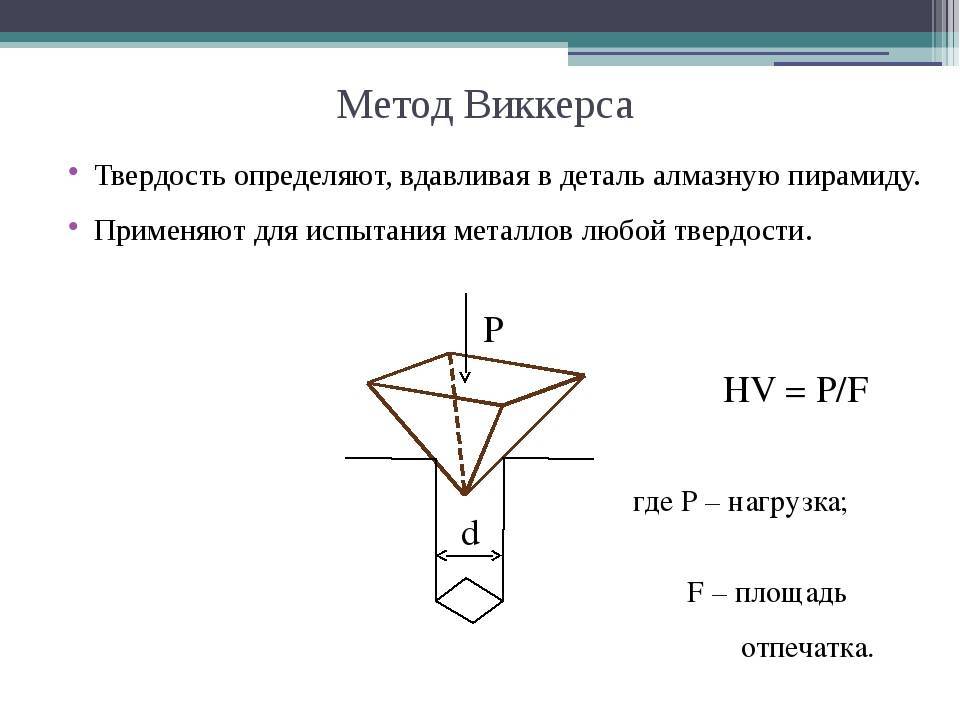

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

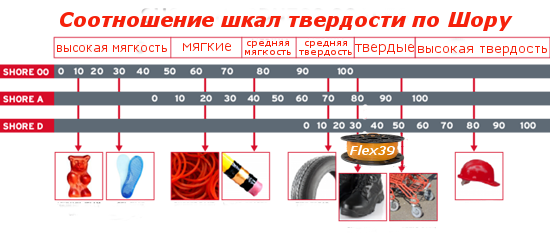

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм².

Требования к контролируемому изделию

Выполнение первичных требований – обязательное условие точности измерений!

- Исследуемая поверхность должна быть тщательно подготовлена, чтобы избежать каких-либо изменений в твердости, вызванных нагревом во время шлифования или путем упрочнения во время обработки.

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия.

Любая краска, окалины, вмятины или другие поверхностные покрытия или неровности должны быть полностью удалены. Проверяемые поверхности должны быть гладкими. Неспособность обеспечить надлежащую обработку поверхности приведет к отклонению результатов измерений. Грубая обработка контролируемой поверхности будет вносить искажения в результаты измерения. Рекомендуется, чтобы тестируемая поверхность была подвергнута механической обработке — шлифовке или полировке. Размер зернистости шлифовальных материалов, рекомендованной для достижения заданной чистоты поверхности, определяется при разработке технологической карты для конкретного изделия. - Выполнение теста на твердость на деталях с остаточным магнитным полем может повлиять на результаты. Рекомендуется, чтобы любое остаточное магнитное поле было меньше 4 ·10-4 Тл (Тесла) или менее 4 Гс (Гауссов, по международной системе СГС — сантиметр-грамм-секунда)).

- Контроль твердости изделий из конструкционных сталей целесообразно производить после объемной термообработки, обеспечивающей равномерность структуры и физико-механических свойств, в том числе твердости, по всему контролируемому объему.

- При контроле твердости литых изделий (чугуны, алюминиевые сплавы, силумины, изделия из аустенитных литейных сплавов) необходимо учитывать структурную анизотропию, т.е. различие твердости на разных участках. В связи с этим для изделий литейного производства обязательна установка постоянного места контроля твердости. Это обеспечит возможность сравнительной оценки твердости отдельных изделий в одной партии и между партиями.

- Чтобы предотвратить ошибки, возникающие в результате смещения датчика, основание опорного кольца должно быть прижато плотно и перпендикулярно к поверхности испытуемого образца.

- Датчик и прибор откалиброваны для направления удара вертикально вниз (перпендикулярно горизонтальной поверхности). Для других направлений удара, например, 45 ° от горизонтальной плоскости или иных, измеренные значения твердости следует использовать с обязательной поправкой. Твердомер Тукан К-18А имеет функцию автоматического учета поправки.

- Расстояние между любыми двумя точками удара индентора должно быть не менее двух диаметров отпечатка.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается.

Расстояние между точкой удара и краем образца должен быть не менее 5 мм. Повторное измерение в тоже самое место не допускается. - Исследуемые части с криволинейными поверхностями могут быть испытаны при условии, что радиус кривизны образцов на выпуклых или вогнутых поверхностей кольца составляет не менее 30 мм.

- Для исключения влияния неоднородности материала изделия рекомендуется использовать не менее 5 измерений на площади приблизительно 2.5 см2 (625 мм2). Если испытуемый материал считается заведомо неоднородным (например, чугун) количество измерений на испытуемой площади следует увеличить до 10.

- Толщина и вес испытуемого образца должны учитываться при проведении измерений и выборе места контроля. Для датчика типа D стандартом ASTM 956 рекомендованы следующие минимальные размеры и вес изделия: вес — 5 кг, толщина — 3 мм. Согласно стандарту, если исследуемые изделия имеют массу меньше минимальной или части любого веса имеют сечения, меньше, чем минимальная толщина, требует наличие жесткой опоры и сцепления с массивной неподатливой поверхностью, чтобы предотвратить свободные колебания от удара индентора датчика.

Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

Но, как описано выше, специалистами компании Искролайн разработан метод калибровочных поправок позволяющий существенно ослабить данные ограничения и уменьшить требования к массе и минимальным размерам исследуемого изделия.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

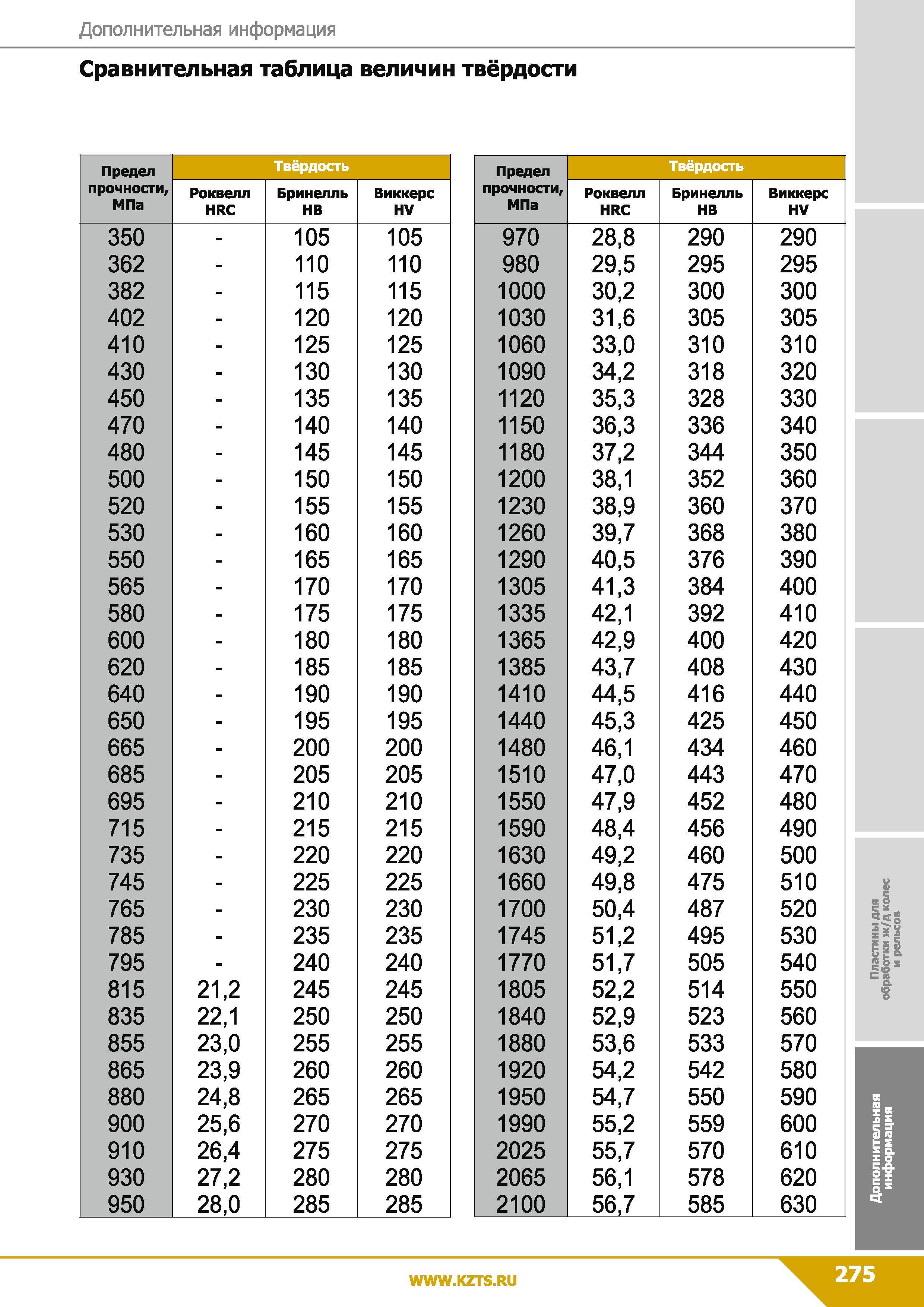

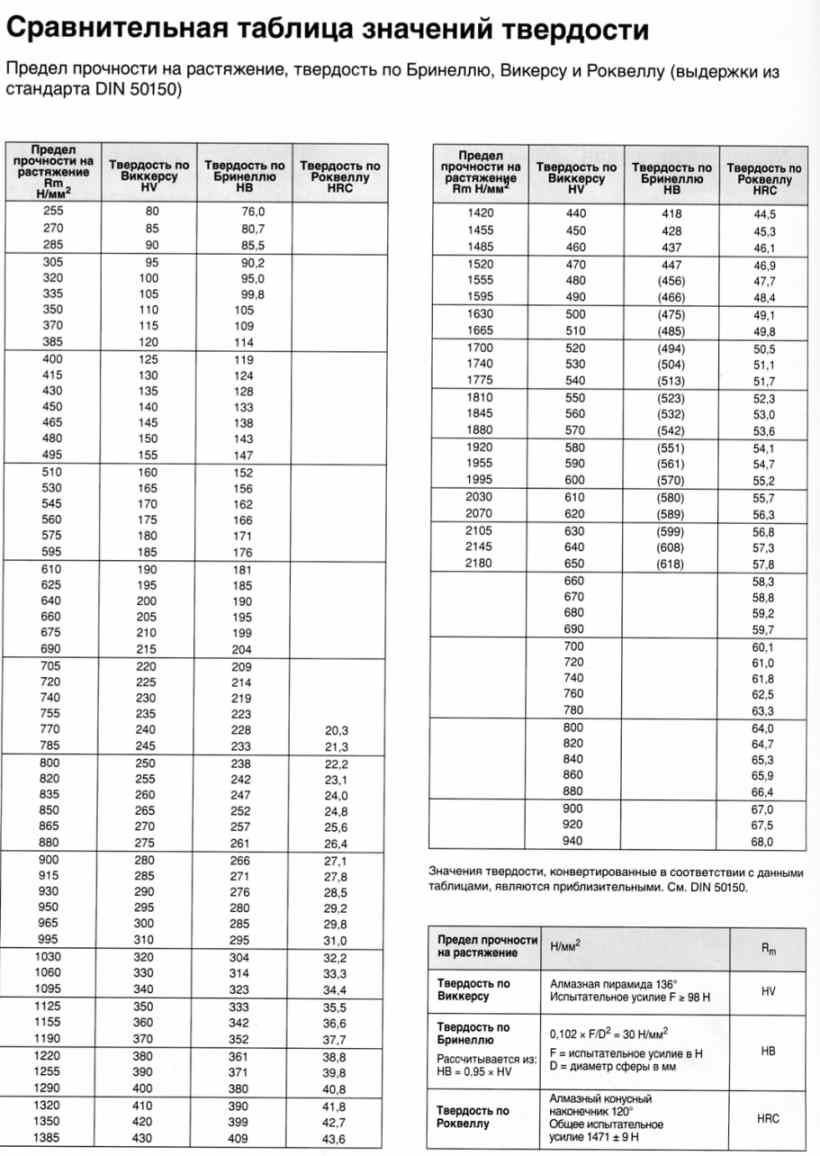

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44. 5 5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2), где

Р – прикладываемая нагрузка, кгс; D – окружность шарика, мм; d – окружность отпечатка, мм.

Принцип испытания на твердость по Бриннелю

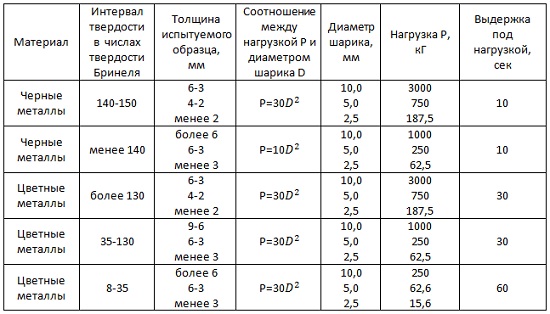

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D²;

медь и ее сплавы — 10D²;

баббиты, свинцовые бронзы — 2,5D².

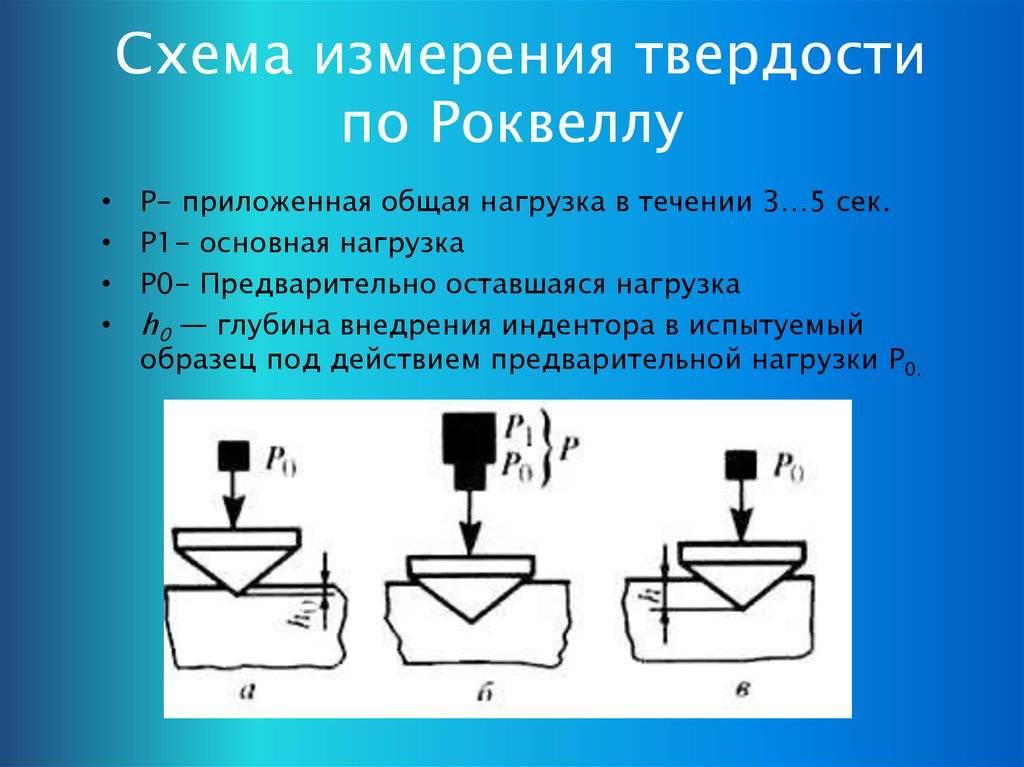

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Принцип измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Принцип измерения твердости по Виккерсу

Математическая формула для расчета:

HV=0.189*P/d² МПа

HV=1,854*P/d² кгс/мм²

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Принцип определения твердости по Шору

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | – |

| 2,5 | 601 | 81,1 | 59,3 | – |

| 3,0 | 415 | 72,6 | 43,8 | – |

| 3,5 | 302 | 66,7 | 32,5 | – |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | – | – | 77,4 |

| 5,2 | 131 | – | – | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | – | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | – | 2,37 | 670 | 912 | 94 |

| 63 | 83 | – | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | – | 2,42 | 643 | 846 | 92 |

| 61 | 82 | – | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | – | 2,47 | 616 | – | – |

| 59 | 81 | – | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | – | 2,54 | 582 | 704 | 83 |

| 57 | 80 | – | 2,56 | 573 | 693 | – |

| 56 | 79 | – | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | – | 2,61 | 551 | 644 | – |

| 54 | 78,5 | – | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | – | 2,68 | 522 | 594 | – |

| 52 | 77,5 | – | 2,71 | 510 | 578 | – |

| 51 | 76 | – | 2,75 | 495 | 56 | 71 |

| 50 | 76 | – | 2,76 | 492 | 549 | – |

| 49 | 76 | – | 2,81 | 474 | 528 | – |

| 48 | 75 | – | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | – | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | – | 2,93 | 435 | 469 | – |

| 45 | 73 | – | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | – | 3 | 415 | 442 | 59,5 |

| 42 | 72 | – | 3,06 | 398 | 419 | – |

| 40 | 71 | – | 3,14 | 378 | 395 | 54 |

| 38 | 69 | – | 3,24 | 354 | 366 | 50 |

| 36 | 68 | – | 3,34 | 333 | 342 | – |

| 34 | 67 | – | 3,44 | 313 | 319 | 44 |

| 32 | 67 | – | 3,52 | 298 | 302 | – |

| 30 | 66 | – | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | – | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | – | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| – | 59 | 93 | 4,26 | 200 | 199 | – |

| – | 58 | – | 4,34 | 193 | 192 | 27,5 |

| – | 57 | 91 | 4,4 | 187 | 186 | 27 |

| – | 56 | 89 | 4,48 | 180 | 179 | 25 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

Читать также: Вышка тура срок полезного использования

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Определение коэффициентов чувствительности испытательного цикла по шкале твердости Rockwell HRA

- Список журналов

- Рукописи авторов NIST

- PMC6760041

В качестве библиотеки NLM предоставляет доступ к научной литературе. Включение в базу данных NLM не означает одобрения или согласия с содержание NLM или Национальных институтов здравоохранения. Узнайте больше о нашем отказе от ответственности.

J Phys Conf Ser. Авторская рукопись; доступно в PMC 2019 25 сентября. 2018; 1065: 10.1088/1742-6596/1065/6/062007.

Авторская рукопись; доступно в PMC 2019 25 сентября. 2018; 1065: 10.1088/1742-6596/1065/6/062007.

PMCID: PMC6760041

NIHMSID: NIHMS1526126

PMID: 3155 5341

1 и 2

Информация об авторе Информация об авторских правах и лицензии Отказ от ответственности

В этом отчете описываются исследования, проведенные для определения коэффициентов чувствительности испытательного цикла для шкалы твердости Rockwell HRA. Определены коэффициенты чувствительности для времени выдержки предварительной силы, полной силы и силы восстановления. Работа проводилась в 2017 году в Национальном институте стандартов и технологий (NIST) в Гейтерсберге, США.

Твердость по Роквеллу представляет собой порядковое количественное измерение и поэтому зависит от определенного метода испытаний. В современной международной торговле определение твердости по Роквеллу почти всегда проводится в соответствии с методами испытаний, установленными ASTM-International (метод испытаний ASTM E18) [1] или Международной организацией по стандартизации (метод испытаний ISO 6508) [2]. Эти методы испытаний определяют требования к основным параметрам испытания на твердость по Роквеллу, которые можно разделить на три категории параметров испытаний: сила, длина и время. Поскольку методы испытаний ASTM и ISO в первую очередь предназначены для промышленного использования, параметры испытаний указаны в диапазонах значений, соответствующих различным потребностям испытаний и типам испытательных машин Rockwell.

Эти методы испытаний определяют требования к основным параметрам испытания на твердость по Роквеллу, которые можно разделить на три категории параметров испытаний: сила, длина и время. Поскольку методы испытаний ASTM и ISO в первую очередь предназначены для промышленного использования, параметры испытаний указаны в диапазонах значений, соответствующих различным потребностям испытаний и типам испытательных машин Rockwell.

В структуре Международного комитета мер и весов (МКМВ) находится Консультативный комитет по массе и связанным с ней величинам (ККМ) [3], а в рамках ККМ — Рабочая группа по твердости (ККМ-WGH). Членами Рабочей группы по твердости являются национальные метрологические институты (НМИ) мира, которые стандартизируют измерение твердости. CCM-WGH обеспечивает технико-дипломатическую структуру, в которой можно исследовать параметры влияния твердости. Намерение состоит в том, чтобы разработать улучшенные международные определения испытаний на твердость для использования НМИ для уменьшения различий в измерениях на самом высоком национальном уровне.

В этом отчете описываются исследования, проведенные в 2017 году в NIST для определения коэффициентов чувствительности испытательного цикла HRA для времени выдержки предварительной силы, общей силы и силы восстановления (см. ). Эта информация может помочь CCM-WGH в определении шкалы твердости HRA и для расчета неопределенности измерения HRA.

Открыть в отдельном окне

Схема испытания HRA, иллюстрирующая приложение силы и соответствующую глубину вдавливания во время цикла испытания. Отображаются расширенные виды ползучести и восстановления материала, происходящие во время выдержки усилия.

иллюстрирует цикл испытания HRA, где изменение приложенной силы в течение времени испытания показано в верхней части рисунка, а соответствующее поведение при вдавливании показано ниже. В испытании на твердость по Роквеллу HRA к индентору прикладывают два уровня силы, а глубина вдавливания измеряется дважды в течение цикла испытания. Два измерения глубины отпечатка показаны красными стрелками. Сфероконический алмазный индентор Роквелла приводится в контакт с образцом для испытаний и прикладывается предварительное усилие F 0 98,07 Н (10 кгс). После поддержания приложенной силы в течение определенного времени, определяемого как время выдержки (или продолжительности) предварительной силы, производится начальное измерение глубины вдавливания. Приложенная сила увеличивается до полной силы F 588,4 Н (60 кгс) и снова поддерживается в течение определенного времени, определяемого как время выдержки (или продолжительности) полной силы. Затем усилие уменьшается до значения F 0 , равного 98,07 Н (10 кгс), и поддерживается в течение определенного времени, определяемого как время пребывания (или продолжительности) восстановительной силы, после которого производится окончательное измерение глубины. Затем индентор удаляют из образца для испытаний. Значение HRA рассчитывается по разнице между начальным и конечным измерениями глубины (Δ d в ), как указано в уравнении 1, где Δ d в мм.

Затем индентор удаляют из образца для испытаний. Значение HRA рассчитывается по разнице между начальным и конечным измерениями глубины (Δ d в ), как указано в уравнении 1, где Δ d в мм.

HRA=100−Δd0,002

(1)

Каждое из трех значений времени выдержки потенциально может повлиять на результат твердости из-за ползучести при вдавливании или восстановления материала, происходящих во время выдержки усилия. Другими словами, глубина индентора постоянно меняется, а сила поддерживается постоянной. Значительно расширенные изображения глубины вдавливания в течение трех периодов выдержки даны внизу рисунка, иллюстрирующие ползучесть вдавливания и происходящее восстановление материала. Предыдущие исследования [4] показали, что величина изменения глубины во время выдержки может быть напрямую связана с изменением значения твердости.

Эффект трех времен выдержки, изменяющихся по одному за раз и сохраняющих все остальное постоянным, может быть реализован из . По мере того, как время выдержки предварительной силы увеличивается, индентор проникает глубже в материал, тем самым увеличивая начальное измерение глубины. Эффект заключается в уменьшении Δ d и, таким образом, увеличении значения твердости. Эффект увеличения времени выдержки общей силы заключается в том, что индентор глубже проникает в материал, в результате чего начальная глубина, на которой индентор начинает разгрузочную часть цикла испытаний, становится глубже. Это приводит к более глубокому началу времени пребывания восстановительной силы, что увеличивает Δ d, и, таким образом, снижает значение твердости. Наконец, в течение времени восстановления материал, окружающий индентор, испытывает в основном упругое восстановление, хотя и с небольшой обратной пластичностью, и глубина вдавливания уменьшается, уменьшая Δ d, и, таким образом, увеличивая значение твердости.

По мере того, как время выдержки предварительной силы увеличивается, индентор проникает глубже в материал, тем самым увеличивая начальное измерение глубины. Эффект заключается в уменьшении Δ d и, таким образом, увеличении значения твердости. Эффект увеличения времени выдержки общей силы заключается в том, что индентор глубже проникает в материал, в результате чего начальная глубина, на которой индентор начинает разгрузочную часть цикла испытаний, становится глубже. Это приводит к более глубокому началу времени пребывания восстановительной силы, что увеличивает Δ d, и, таким образом, снижает значение твердости. Наконец, в течение времени восстановления материал, окружающий индентор, испытывает в основном упругое восстановление, хотя и с небольшой обратной пластичностью, и глубина вдавливания уменьшается, уменьшая Δ d, и, таким образом, увеличивая значение твердости.

Четвертый параметр теста, время приложения дополнительной силы, когда усилие увеличивается от предварительного усилия до полного усилия, также может влиять на результат HRA. Этот параметр в данном исследовании не изучался.

Этот параметр в данном исследовании не изучался.

Для изучения влияния времени выдержки предварительной силы, общей силы и силы восстановления были проведены испытания на твердость HRA путем изменения каждого из трех времен выдержки в диапазонах времени цикла испытаний, указанных в методах испытаний [1, 2]. Испытания проводились на некалиброванных эталонных образцах шести уровней твердости с использованием станка для стандартизации твердости NIST Rockwell [5]. Три уровня твердости (номинально 32 HRA, 40 HRA и 51 HRA) были испытаны с использованием эталонных образцов из латуни, а три уровня твердости (номинально 63 HRA, 73 HRA и 83 HRA) были испытаны с использованием стальных эталонных образцов. Приложенная сила и глубина вдавливания регистрировались во время процесса вдавливания, чтобы можно было наблюдать изменения вдавливания во время выдержки.

и показывают степень изменения индентора в течение времени выдержки предварительного усилия, полного усилия и усилия восстановления соответственно. Поскольку расчет HRA основан непосредственно на этой глубине вдавливания (уравнение 1), единицы вертикальной оси, показывающие глубину индентора, были преобразованы в изменение единиц HRA путем простого деления изменения глубины индентора в мм на 0,002 мм на единицу HRA. . Испытания на твердость HRA с очень длительным временем выдержки были проведены для получения данных расширенного времени выдержки на этих рисунках. Каждая строка данных соответствует средним данным четырех отдельных измерений. Сплошные кривые данных представляют собой результаты испытаний стальных материалов (63, 73 и 83 HRA), а пунктирные кривые данных представляют собой результаты испытаний латунных материалов (32, 40 и 51 HRA).

Поскольку расчет HRA основан непосредственно на этой глубине вдавливания (уравнение 1), единицы вертикальной оси, показывающие глубину индентора, были преобразованы в изменение единиц HRA путем простого деления изменения глубины индентора в мм на 0,002 мм на единицу HRA. . Испытания на твердость HRA с очень длительным временем выдержки были проведены для получения данных расширенного времени выдержки на этих рисунках. Каждая строка данных соответствует средним данным четырех отдельных измерений. Сплошные кривые данных представляют собой результаты испытаний стальных материалов (63, 73 и 83 HRA), а пунктирные кривые данных представляют собой результаты испытаний латунных материалов (32, 40 и 51 HRA).

Открыть в отдельном окне

Изменение HRA из-за ползучести вдавливания во время выдержки предварительного усилия.

Открыть в отдельном окне

Изменение HRA из-за ползучести вдавливания во время выдержки полной силы.

Открыть в отдельном окне

Изменение HRA из-за извлечения материала во время выдержки усилия восстановления.

Для подтверждения того, что данные о глубине испытания представляют фактическое изменение твердости в зависимости от времени выдержки, измерения HRA, которые были сделаны в определенные времена выдержки, были нанесены на график по данным глубины. Пример приведен в . Столбики погрешностей представляют стандартное отклонение 1-σ для 4 результатов измерений. Из-за неравномерности блока и повторяемости испытаний, особенно для испытаний материалов из латуни, некоторые результаты отдельных испытаний не могли полностью отразить очень небольшие изменения результатов HRA, однако данные не противоречат результатам данных по глубине.

Открыть в отдельном окне

Изменение 83 HRA (сталь) из-за ползучести вдавливания в течение времени выдержки общей силы, наложенное на данные испытаний, выполненные с использованием времени выдержки 2 с, 4 с, 5 с, 6 с и 10 с .

Определение CCM-WGH шкалы твердости C по Роквеллу (HRC) определяет значения времени выдержки предварительной силы, общей силы и силы восстановления как 3 с, 5 с и 4 с, соответственно. НМИ часто использовали это время, определенное по шкале HRC, для стандартизации и других шкал Роквелла.

НМИ часто использовали это время, определенное по шкале HRC, для стандартизации и других шкал Роквелла.

Было бы практично и удобно, если бы метод испытания HRA можно было определить с помощью этих значений, но коэффициенты чувствительности должны быть достаточно малы, чтобы это было правильным решением. Дифференцируя кривые данных, представленные в , можно определить коэффициенты чувствительности (HRA/s) для любого времени выдержки. дает рассчитанные коэффициенты чувствительности для указанного выше времени выдержки. Неопределенности рассчитывали как стандартное отклонение среднего значения четырех измерений, выполненных для определения каждого значения коэффициента чувствительности. Эти значения имеют ту же величину, что и сообщаемые ранее Национальной физической лабораторией Великобритании для уровней стали HRA [6], различия, вероятно, связаны с тем, что данные NPL основаны только на значениях HRA, а не на изменениях глубины вдавливания. Интересно отметить, что коэффициенты чувствительности HRA при испытании латуни значительно меньше, чем при испытании стали с использованием этих времен выдержки.

Таблица 1:

Коэффициенты чувствительности HRA при определенных значениях времени пребывания.

| Материал | Номинальная Твердость | Коэффициенты чувствительности для Предварительное усилие Время выдержки 3 с | Чувствительность Коэффициенты чувствительности для Total-Force Время выдержки 5 с | Коэффициенты чувствительности для Восстановление -Force 4 с Время задержки |

|---|---|---|---|---|

| (HRA) | (HRA/с) | (HRA/s) | (HRA/s) | |

| Латунь | 32 | 0,005 ± 0,000 09 9014 7 | −0,004 ± 0,000 04 | 0,001 ± 0,000 05 |

| Латунь | 40 | 0,005 ± 0,000 13 | −0,005 ± 0,000 03 | 0,001 ± 0,000 14 |

| Латунь | 9 0146 510,006 ± 0,000 07 | −0,007 ± 0,000 06 | 0,002 ± 0,000 06 | |

| Сталь | 63 | 0,025 ± 0,000 33 | −0,040 ± 0,000 28 | 0,001 ± 0,000 04 |

| Сталь | 73 | 0,010 ± 0,000 23 | -0,022 ± 0,000 14 | 0,002 ± 0,000 07 |

| Сталь | 83 | 0,005 ± 0,000 05 | -0,012 ± 0,000 11 | 0,003 ± 0,000 15 901 47 |

Открыть в отдельном окне

В данном исследовании определены значения коэффициентов чувствительности для шести уровней шкале Rockwell HRA, в том числе при испытаниях латунных и стальных материалов. Коэффициенты чувствительности достаточно малы для времени выдержки предварительной силы, общей силы и силы восстановления 3 с, 5 с и 4 с соответственно, поэтому CCM-WGH может быть уверен, что эти времена выдержки подходят для международного определение.

Коэффициенты чувствительности достаточно малы для времени выдержки предварительной силы, общей силы и силы восстановления 3 с, 5 с и 4 с соответственно, поэтому CCM-WGH может быть уверен, что эти времена выдержки подходят для международного определение.

[1] ASTM E18-17ϵ1 2017. Стандартные методы определения твердости металлических материалов по Роквеллу (Западный Коншохокен, Пенсильвания: ASTM International; ) [Google Scholar]

[2] ISO 6508-1:2016. Металлические материалы — испытание на твердость по Роквеллу. Часть 1. Метод испытания (Женева: Международная организация по стандартизации; ) [Google Scholar]

[3] www.bipm.org/wg/CCM/CCM-WGH/Allowed/International_definitions/HRC_definition .pdf

[4] Лоу С. и Финк Дж. 2003. Эффекты изгиба латунных испытательных блоков по шкале Роквелла B Proc. XVII Всемирный конгресс ИМЭКО по метрологии в третьем тысячелетии (Дубровник, Хорватия: июнь 2003 г.) [Google Scholar]

[5] Low S, Gettings R, Liggett W и Song J, Твердость по Роквеллу — стандартный справочный материал, зависящий от метода, Proc. Семинар и симпозиум NCSL (Шарлотт, Северная Каролина, июль

1999) [Google Scholar]

Семинар и симпозиум NCSL (Шарлотт, Северная Каролина, июль

1999) [Google Scholar]

[6] Брайс Л., Лоу С. и Джиггеттс Р. 2006. Определение коэффициентов чувствительности по шкалам твердости Роквелла HR15N, HR30N и HRA Proc XVIII Всемирный конгресс IMEKO по метрологии для устойчивого развития (Рио-де-Жанейро, Бразилия, сентябрь 2006 г.) [Google Scholar]

Жесткость воды | Atomizing Systems Inc

Сырая вода состоит не только из атомов водорода и кислорода, с которыми мы все так хорошо знакомы. Он также содержит комбинации кальция, магния, натрия, кремнезема и множества других растворенных минералов, поступающих из источников окружающей среды.

Жесткость воды – это прежде всего измерение содержания ионов кальция (Ca++) и магния (Mg++) в воде. В США жесткость обычно измеряется в ppm (частях на миллион), молярной концентрации CaCO 3 , который можно получить из большинства тестовых наборов.

Две другие единицы, также используемые для измерения жесткости: немецкий градус жесткости (dH) и мг/л (гран/литр). Для примера:

Для примера:

| Твердость | млн | dH | мг/л |

| Очень мягкий | от 0 до 60 частей на миллион | от 0 до 4 dH | |

| Мягкий | от 60 до 119 частей на миллион | от 4 до 8 dH | 0-19 мг/л |

| Среднетвердый | от 120 до 179 частей на миллион | от 8 до 12 dH | 20-50 мг/л |

| Жесткий | от 180 до 239 частей на миллион | от 12 до 18 dH | 51-120 мг/л |

| Очень твердый | от 240 до 500 частей на миллион | от 18 до 30 dH | 121-174 мг/л |

| Чрезвычайно твердый | более 500 частей на миллион | свыше 30 dH | >175 |

National Ground Water Hardness as CaCO 3

Минеральные отложения образуются в результате ионных реакций, приводящих к образованию нерастворимого осадка. По мере накопления этих отложений содержащиеся в воде примеси создают особые проблемы для отверстий наших форсунок (диаметром от 0,0045 до 0,015). Даже в небольших количествах они изменяют скорость потока через форсунку и форму распыла. Эта необработанная вода после туманообразования испаряется, оставляя тяжелые минералы в виде пыли, которая оседает на всех поверхностях. Более серьезной проблемой является засорение отверстий форсунок, а также образование накипи на трубопроводах и трубках.

По мере накопления этих отложений содержащиеся в воде примеси создают особые проблемы для отверстий наших форсунок (диаметром от 0,0045 до 0,015). Даже в небольших количествах они изменяют скорость потока через форсунку и форму распыла. Эта необработанная вода после туманообразования испаряется, оставляя тяжелые минералы в виде пыли, которая оседает на всех поверхностях. Более серьезной проблемой является засорение отверстий форсунок, а также образование накипи на трубопроводах и трубках.

Картриджи фильтра для воды удаляют только твердые частицы и мусор из воды и не могут удалять жесткость. В то время как наши картриджи для воды изготовлены из полиэтилена, чтобы не допустить роста бактерий на гофрированном носителе (что характерно для целлюлозных или бумажных фильтров), в городских системах водоснабжения обычно всегда требуется очистка воды для удаления жесткости, которая может/будет засорять сопла и трубки. .

Если вода слишком жесткая для определенного использования, ее можно смягчить с помощью коммерческих «умягчителей воды», которые удаляют из воды ионы кальция и заменяют их ионами натрия. Или ее можно пропустить через установку обратного осмоса или деионизацию, обе из которых удаляют из воды почти все растворенные химические вещества, включая кальций. Любой из этих процессов может производить воду с нулевой жесткостью, которая может подходить или не подходить для всех применений в целом.

Или ее можно пропустить через установку обратного осмоса или деионизацию, обе из которых удаляют из воды почти все растворенные химические вещества, включая кальций. Любой из этих процессов может производить воду с нулевой жесткостью, которая может подходить или не подходить для всех применений в целом.

Но для всего вышеперечисленного, а также для других применений деионизация (ДИ) является очень эффективным решением. Поскольку примеси в воде существуют в виде ионов (минералов, солей с положительным или отрицательным электрическим зарядом), их можно легко заменить на ионы водорода и гидроксида. Это достигается путем пропускания неочищенной воды через слои катионитов и анионов.

В отличие от умягчения воды, при котором натрий (мягкий минерал) заменяется магнием и кальцием (твердые минералы), деионизация фактически снижает общее количество растворенных твердых веществ в воде, выводя их из системы и удаляя из конечного продукта. Водяные системы типа DI или R/O следует рассматривать для любого применения, требующего чистой, безаварийной воды, чтобы сократить долгосрочное техническое обслуживание. Все смачиваемые детали из нержавеющей стали требуются для деионизированной воды

Все смачиваемые детали из нержавеющей стали требуются для деионизированной воды

Очистка воды обратным осмосом: R/O. является еще одним полным методом, который отделяет нежелательные материалы от подачи воды. Разделение достигается за счет прокачки заводской воды через специальную мембрану под высоким давлением, которая отталкивает загрязняющие вещества и позволяет молекулам воды проходить. Очищенная вода собирается ниже по течению для использования в системе туманообразования, а отбракованные загрязняющие вещества смываются в дренаж за счет самоочищающегося действия. Процесс R/O удалит из вашей типичной системы водоснабжения следующее:

Взвешенные вещества (ржавчина, трубная окалина) ок. 100 % Бактерии и водоросли ок. 100 % растворенных твердых веществ прибл. 97%

Для всех смачиваемых частей из нержавеющей стали может потребоваться обратная/обратная вода.

Примечание. Обычно вода после обратного осмоса (R/O) считается «агрессивной», но ее ошибочно считают «коррозионной».

Введите свой запрос:

Введите свой запрос: