Электро лучевая сварка: Электронно-лучевая сварка, ее преимущества, недостатки

alexxlab | 07.07.1989 | 0 | Разное

Электронно-лучевая сварка

Электронно-лучевая сварка

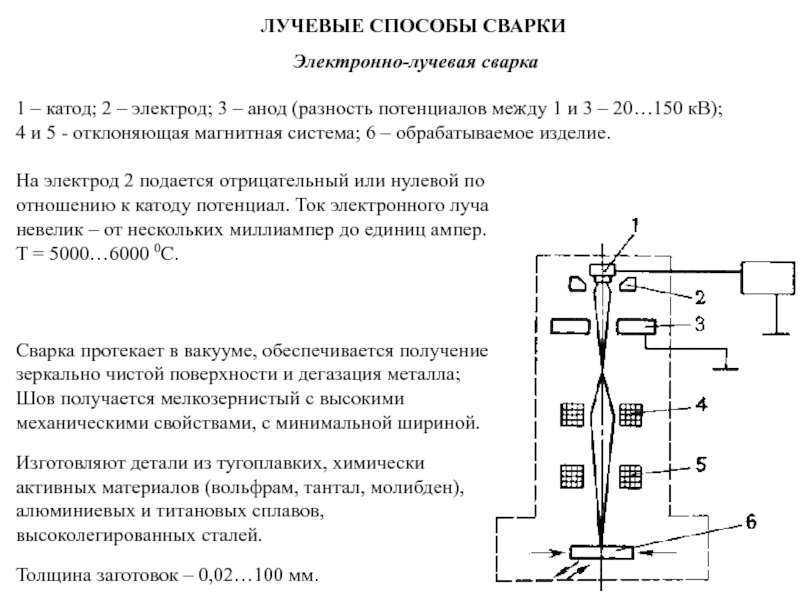

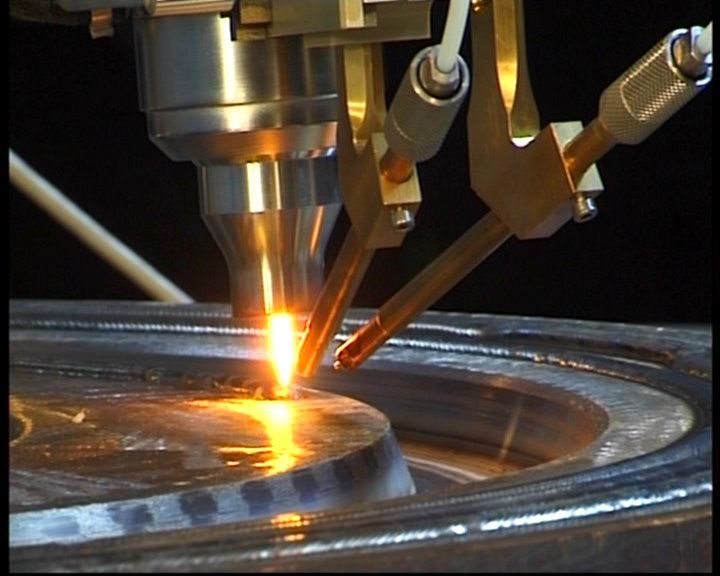

Электронно-лучевая сварка (ЭЛС) (рис. 1) является одним из наиболее высокопроизводительных способов сварки. Развитие ЭЛС началось с исследований, проведенных в 1950 гг. в ФРГ, Франции и США. Первое сообщение об ЭЛС было опубликовано в ноябре 1957 года. Для этого способа сварки, как правило, не используют расходные сварочные материалы (проволоку, электроды, флюсы, защитные газы).

Рис. 1. Упрощенное изображение электронно-лучевой сварки в вакууме

По эксплуатационным расходам сварка электронным лучом в вакууме существенно дешевле дуговой сварки в камерах с контролируемой атмосферой. Все основные энергетические и геометрические параметры электронного пучка регулируются с высокой скоростью и быстродействием. Это позволяет вводить в металл точно дозированную энергию, реализовывать различные технологические приемы и обеспечивать высокую воспроизводимость процесса сварки. Можно производить сварку сложных сборок в углублениях и труднодоступных местах.

При ЭЛС используется кинетическая энергия потока электронов, движущихся с высокими скоростями в вакууме. Для снижения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4…10-6 мм рт. ст.

Преимущества ЭЛС

- Высокая концентрация ввода мощности в изделие, которая выделяется не только на поверхности, но и на значительной глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 2·10-4…5 мм, что позволяет сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение ψ глубины к ширине провара достигает 20 и более. Появляется возможность сварки тугоплавких металлов: вольфрама, тантала, керамики. Технически возможно уменьшение ширины зоны термического влияния по сравнению с другими способами сварки плавлением, что повышает качество сварного соединения.

- Малое количество затрачиваемой энергии. Расходы характеризуются удельной энергией (Дж/см2), приходящейся на единицу площади образуемого соединения.

- Вследствие сварки в высоком вакууме снижается насыщение расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств.

В результате достигается высокое качество сварных соединений химически активных металлов и сплавов, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

В результате достигается высокое качество сварных соединений химически активных металлов и сплавов, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Так как эффективные мощности при ЭЛС близки к мощностям дуговой сварки, то благодаря высокой скорости соединения для получения равной глубины проплавления при ЭЛС требуется вводить энергии в 4…5 раз меньше, чем при дуговой сварке. В результате значительно снижаются сварочные остаточные напряжения и деформации изделия.

Эффективность способа сварки плавлением можно оценить показателем, которому авторы дали название частоты сварки. При сварке плавлением обычно значительная мощность затрачивается нерационально на переплавление большого количества металла, чтобы обеспечить расплавление точек, наиболее удаленных от источника тепла.

ЭЛС рассматривается как наиболее перспективный способ соединения изделий из тугоплавких металлов, изделий из термически упрочнённых материалов, когда нежелательна, затруднена или невозможна последующая термообработка изделий после завершающей механической обработки при необходимости обеспечения минимальных сварочных деформаций и ряда толстостенных конструкций ответственного назначения.

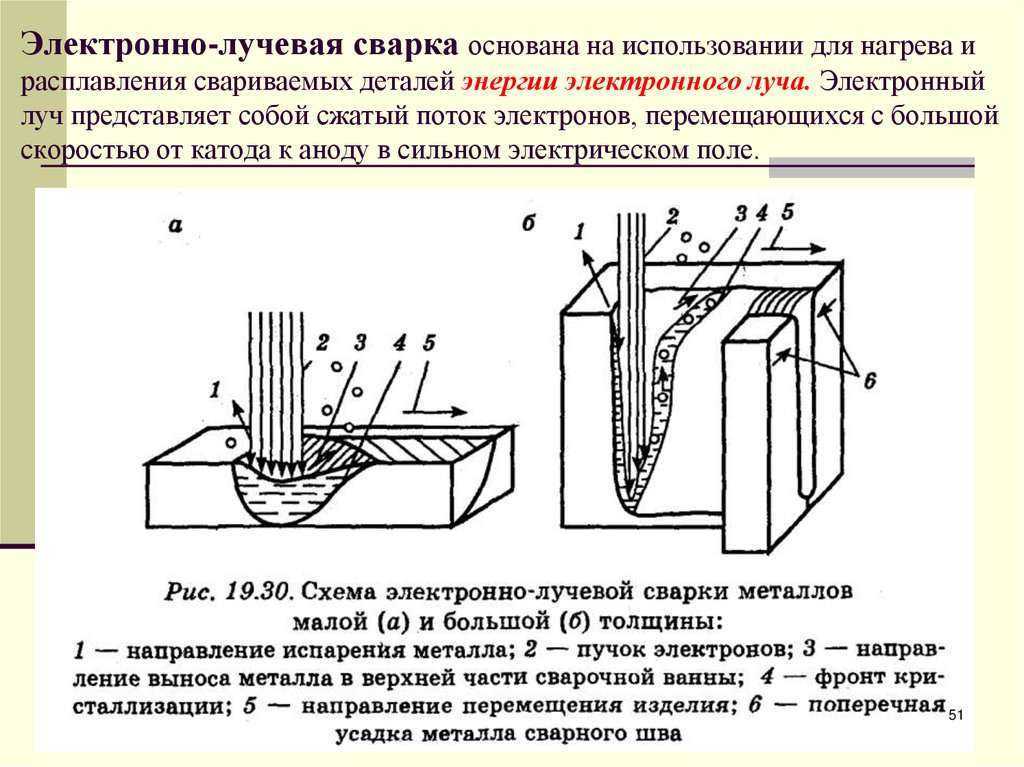

При сварке электронным лучом проплавление имеет форму конуса (рис. 2). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

Рис. 2. Схема переноса жидкого металла при электронно-лучевой сварке:

1 – электронный луч; 2 – передняя стенка кратера; 3 – зона кристаллизации; 4 – путь движения жидкого металла

Проплавление при элс обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Часто сварку ведут электронным лучом со стабильной мощностью, но при сварке легкоиспаряющихся металлов (алюминия, магния) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В таком случае сварку нужно вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100…500 Гц. При правильном выборе соотношения времени паузы и импульса можно сваривать очень тонкие листы. При формировании сварного шва возможно протекание двух типов процессов: периодическое испарение (с частотой до 10 кГц) и колебания жидкого металла в сварочной ванне (с частотой порядка 1…100 Гц). Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый материал в околошовной зоне, а высокие скорости кристаллизации при эффективном теплоотводе – получение высоких механических свойств сварных соединений.

Часто сварку ведут электронным лучом со стабильной мощностью, но при сварке легкоиспаряющихся металлов (алюминия, магния) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В таком случае сварку нужно вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100…500 Гц. При правильном выборе соотношения времени паузы и импульса можно сваривать очень тонкие листы. При формировании сварного шва возможно протекание двух типов процессов: периодическое испарение (с частотой до 10 кГц) и колебания жидкого металла в сварочной ванне (с частотой порядка 1…100 Гц). Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый материал в околошовной зоне, а высокие скорости кристаллизации при эффективном теплоотводе – получение высоких механических свойств сварных соединений.

ЭЛС применяется в различных отраслях промышленности. Она позволяет соединить за один проход металлы и сплавы толщиной от 0,1 до 400 мм и обладает очень обширными технологическими возможностями.

Высокое качество сварных соединений в изделиях достигается с помощью оптимальных конструктивных решений и технологических приемов сварки, выбор которых должны осуществлять совместно технолог-сварщик и проектировщик изделия. Качество шва при ЭЛС, определяется общностью заданных технологических и энергетических параметров процесса. Поддержание на стабильном уровне энергетических параметров процесса сварки обеспечивает при неизменных технологических условиях постоянство эксплуатационных параметров сварного соединения. Неверный выбор режима или нарушение оптимального режима ЭЛС нередко приводят к появлению в швах дефектов. Классификация дефектов следующая: непровары, подрезы, провисание шва, повышенное разбрызгивание корневые, протяженные полости в объеме сварного шва, срединные трещины, отклонения сварного шва от стыка из-за остаточных или наведенных магнитных полей, периодическая бугристость сварного шва и периодические выплески расплава. Корневые дефекты шва – это самый распространенный вид дефектов при сварке, обычно с глубиной шва более 5 мм, в любом пространственном положении.

Свариваемые материалы

С помощью электронного пучка можно сваривать только электропроводящие материалы, т. е. металлы, химические соединения и сплавы на их основе. Большинство современных конструкционных металлов и сплавов хорошо свариваются электронным лучом.

Диапазон свариваемости может быть расширен путем использования более чистых материалов. Применение сталей, полученных методом электрошлакового переплава, позволяет, получать высококачественные сварные соединения более простыми технологическими приемами при гораздо более низкой доле неисправимого брака.

Не свариваются с помощью электронного луча легкоиспаряющиеся материалы: автоматные, цементированные и низкоуглеродистые стали с высокой концентрацией углерода, кадмий, медь, олово, свинец, цинк, бронза, латунь. Это объясняют тем, что под действием высококонцентрированного электронного луча в вакууме происходит их взрывное вскипание, это приводит к выбросу основной массы расплава.

Количество соединяемых пар может быть увеличено, если в стык свариваемых деталей вводить вставку в виде фольги толщиной 0,1…0,8 мм из специально подобранного связующего металла. Для соединения разнородных материалов используется как режим сварки, так и режим пайки, при котором электронный пучок смещается относительно плоскости симметрии стыка в сторону более тугоплавкого металла, величина же смещения либо рассчитывается, либо определяется экспериментально. Значения эффективного КПД при ЭЛС порядка 0,85…0,95.

В результате высокой концентрации мощности в направлении распространения тепла при сварке электронный луч – один из самых эффективных, по сравнению с другими сварочными источниками энергии.

Технологические схемы сварки

Сварку электронным лучом можно осуществлять с определенными ограничениями в любых пространственных положениях. Для листовых материалов сварку в нижнем положении (рис. 3) выполняют как без подкладки, так и на подкладке. Ее применяют для соединения сталей толщиной до 40 мм, титановых и алюминиевых сплавов толщиной до 80 мм. Наиболее предпочтительна сварка на боку и на подъем, которую выполняют для металлов любой толщины, в основном без подкладки. Для предотвращения вытекания расплава из сварочной ванны при сварке с глубоким проплавлением иногда устанавливают ограничительную планку вдоль нижней кромки стыка. Сварку в потолочном положении выполняют на металлах толщиной до 20 мм и применяют чрезвычайно редко.

Для листовых материалов сварку в нижнем положении (рис. 3) выполняют как без подкладки, так и на подкладке. Ее применяют для соединения сталей толщиной до 40 мм, титановых и алюминиевых сплавов толщиной до 80 мм. Наиболее предпочтительна сварка на боку и на подъем, которую выполняют для металлов любой толщины, в основном без подкладки. Для предотвращения вытекания расплава из сварочной ванны при сварке с глубоким проплавлением иногда устанавливают ограничительную планку вдоль нижней кромки стыка. Сварку в потолочном положении выполняют на металлах толщиной до 20 мм и применяют чрезвычайно редко.

Рис. 3. Основные типы соединений деталей при электронно-лучевой сварке:

а – в стык тонколистовых деталей на подкладке и без нее;

б – с отбортовкой кромок различной толщины; в – внахлестку;

г – в узких разделках и труднодоступных местах;

д – однопроходная сварка одновременно нескольких стыков проникающим лучом;

е – сварка двух цилиндров электронным лучом через ребро жесткости

Подготовка поверхности к сварке

Предварительная очистка свариваемых поверхностей и самих деталей выполняется механически. Очистке подлежат стыкуемые поверхности, внешние и внутренние поверхности деталей на расстоянии до 100 мм от кромки при сварке толстолистовых металлов и до 10 мм при сварке тонколистовых металлов.

Очистке подлежат стыкуемые поверхности, внешние и внутренние поверхности деталей на расстоянии до 100 мм от кромки при сварке толстолистовых металлов и до 10 мм при сварке тонколистовых металлов.

Размагничивание

Элементы конструкций, детали механизмов и конструкции в целом в зависимости от марки материала в процессе изготовления приобретают остаточную намагниченность.

Остаточная намагниченность изделий приводит к ряду негативных явлений:

- возникновению «магнитного дутья» при дуговой электросварке и наплавке, что ведет к повышенному разбрызгиванию жидкого металла из сварочной ванны и образованию различных дефектов сварного соединения, а также к непопаданию дуги в свариваемый стык или место наплавки;

- искривлению траектории электронного луча при ЭЛС и соответствующему непровару стыка по всей толщине;

- налипанию металлической стружки при штамповке или обработке деталей металлорежущим инструментом, что ухудшает качество обработки и ускоряет изнашивание штампов и инструмента.

Операцию размагничивания необходимо осуществлять после сборки стыкового соединения непосредственно перед загрузкой изделия в вакуумную камеру или подачей в зону сварки.

Размагничивание – это процесс воздействия внешнего магнитного поля, в результате которого уменьшается намагниченность ферромагнитного материала. Полное размагничивание достигается в том случае, если возможен предварительный подогрев изделия до температуры Кюри с последующим охлаждением в отсутствие магнитного поля и механических воздействий.

Наиболее применяемым способом размагничивания является периодическое перемагничивание с убывающей амплитудой.

Схемы установок для ЭЛС

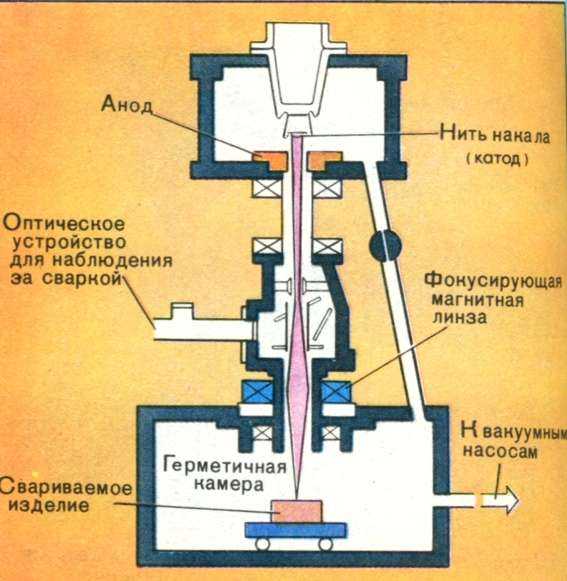

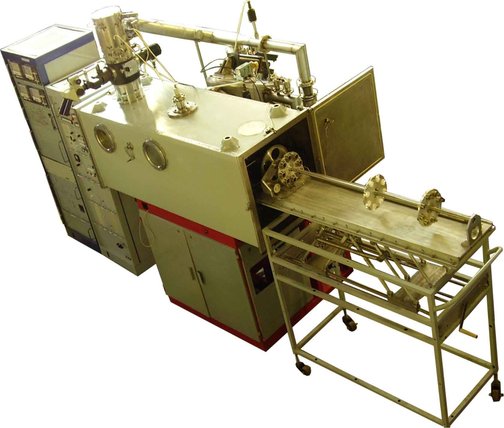

Электронно-лучевые сварочные пушки (рис. 4) могут быть стационарными или перемещаемыми внутри вакуумной камеры. Размеры вакуумных камер электронно-лучевых сварочных установок определяются габаритами свариваемых изделий. Установки для сварки изделий малых и средних габаритов обычно снабжаются универсальными многопозиционными механизмами для перемещения либо вращения изделий.

Рис. 4. Схема установки для электронно-лучевой сварки:

1 – стационарная электронно-лучевая сварочная пушка; 2 – катод и прикатодный электрод;

3 – смотровое окно; 4 – вакуумная камера; 5 – механизм перемещения свариваемого изделия;

6 – система электромагнитного отклонения луча; 7 – система фокусировки луча

Основным элементом любой сварочной установки для элс является электронная пушка (рис. 5), назначение которой состоит в формировании электронного пучка с большой плотностью энергии.

Рис. 5. Принципиальная схема элс:

1 – катод; 2 – фокусирующий электрод; 3 – анод; 4 – магнитная линза;

5 – магнитная отклоняющая система; 6 – площадка для детали;

7 – источник высокого напряжения постоянного тока;

8 – электронный пучок; 9 – плавление материала

Пушка состоит из катода 1, помещённого в центре фокусирующего электрода 2, и анода 3 с отверстием, расположенного на некотором удалении от катода. Прикатодный фокусирующий электрод и анод имеют форму, обеспечивающую такое строение электрического поля, которое формирует узкий электронный пучок. Пушка питается электрической энергией от источника высокого напряжения постоянного тока 7. Положительный потенциал анода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную энергию.

Пушка питается электрической энергией от источника высокого напряжения постоянного тока 7. Положительный потенциал анода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную энергию.

Для увеличения плотности энергии в луче электроны после выхода из анода фокусируются с помощью магнитной линзы 4. Сфокусированные в плотный пучок электроны с большой скоростью ударяются о малую, резко ограниченную площадку на детали 6. При этом кинетическая энергия электронов вследствие торможения в веществе превращается в тепло, нагревая материал до температуры его кипения. Для перемещения луча по свариваемому изделию устанавливается магнитная отклоняющая система 5.

Для обеспечения свободного движения электронов от катода к изделию, а также для предотвращения возможности дугового разряда между электродами в установке создается вакуум порядка 1∙10-4 мм рт. ст., который обеспечивается системой откачки.

Электронные пушки, используемые для целей сварки, должны удовлетворять ряду требований:

- обеспечивать требуемую мощность пучка при определенном разгоняющем напряжении;

- фокусировать электронный пучок до весьма малых диаметров;

- быть достаточно простыми в управлении и надежными в эксплуатации.

Рабочие камеры

Ввиду необходимости вакуума в камере, где образуется и формируется поток электронов, в большинстве случаев при элс и само изделие размещают внутри вакуумной камеры, чтобы устранить рассеяние электронов на атомах и молекулах газов. Это обеспечивает хорошую защиту сварного шва. Поэтому наряду с высоковакуумными установками разрабатывают и такие, где электронный луч выводится из камеры пушки, в которой поддерживается высокий вакуум, и сварка производится в низком вакууме 10-2…10-1 мм рт. ст. Специальные установки разрабатывают для микросварки в производстве модульных элементов и различного рода твердых радиосхем. Особенности заключаются в первую очередь в точном дозировании тепловой энергии, перемещении луча по изделию с помощью отклоняющих электрических и магнитных полей, совмещении нескольких технологических функций, выполняемых электронным лучом в одной камере. Поскольку вакуумные камеры вакуумных систем стоят очень дорого.

Существующие конструкции можно разделить на следующие группы:

- универсальные установки для сварки изделий средних размеров;

- универсальные и специализированные установки для микросварки малогабаритных деталей;

- установки для сварки изделий малых и средних размеров;

- установки для сварки крупногабаритных изделий с полной герметизацией;

- установки для сварки крупногабаритных изделий с частичной герметизацией места стыка;

- установки для сварки в промежуточном вакууме.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Они имеют вакуумные камеры объемом 0,001…4,0 м3 и манипуляторы для перемещения свариваемых деталей, позволяющие выполнять более универсальные перемещения при сварке. Такие установки оснащают также системами наблюдения за областью сварки. Электронная пушка может быть стационарной или перемещается внутри камеры с целью начального направления луча на стык.

Установки для сварки крупногабаритных деталей отличаются наличием дорогостоящих вакуумных камер большого объема, куда детали помещаются целиком. Часто электронные пушки, которые имеют гораздо меньшие размеры, чем изделие, размещают внутри камеры. В этом случае сварной шов выполняется при перемещении самой электронной пушки. Иногда, особенно при сварке обечаек кольцевыми швами, на камере размещают несколько пушек позволяющих за счет ликвидации продольного перемещения изделия также уменьшить размеры камеры.

Для снижения затрат на оборудование и повышения производительности установок последние иногда выполняют лишь с местным вакуумированием в области свариваемого стыка. Тогда откачиваемый объем сокращается, размеры установки в целом также получаются меньше, чем в том случае, если все изделие помещать в камеру. В некоторых случаях рабочая камера установки может быть откачана лишь до промежуточного вакуума 1330…13300 Па. Диффузионный насос для откачки рабочей камеры становится ненужным.

Область применения электронно-лучевых установок

ЭЛС является наиболее перспективным способом соединения деталей из химически активных и тугоплавких металлов и сплавов, изделий из термически упрочняемых материалов, когда нежелательна, затруднена или невозможна термическая обработка. ЭЛС широко применяют в авиакосмической отрасли, ядерной энергетике, энергетическом машиностроении, производстве электровакуумных приборов, автомобильной промышленности при серийном изготовлении подшипников.

Техника безопасности при работе на установках элс

Источниками опасности при работе на установке для ЭЛС являются работающие механизмы, электрические цепи с напряжением до 1000 В, сосуды давления, свечение сварочной ванны, газоаэрозольный выхлоп, шум и вибрация форвакуумных насосов. Источники повышенной опасности для персонала – тормозное рентгеновское излучение из зоны воздействия электронного пучка на материал.

Источники повышенной опасности для персонала – тормозное рентгеновское излучение из зоны воздействия электронного пучка на материал.

Защита от всех источников опасности и повышенной опасности предусмотрена в конструкции сварочных установок. Все защитные меры описаны в инструкциях по эксплуатации и ремонту установок с учетом возможных аварийных ситуаций. При этом защита разработана на основании правил безопасной эксплуатации электроустановок и санитарных норм допустимой дозы радиационного облучения и допустимой концентрации в воздухе рабочей зоны масляных аэрозолей.

Надеюсь теперь вы разобрались с электронно-лучевой сваркой, как это устроено, достоинства и недостатки этого процесса. Если у вас остались вопросы, можете их задать тут. Так же рекомендую зайти на наш YouTube канал.

Поделиться статьёй:

Электронно-лучевая сварка: технология, процесс и особенности

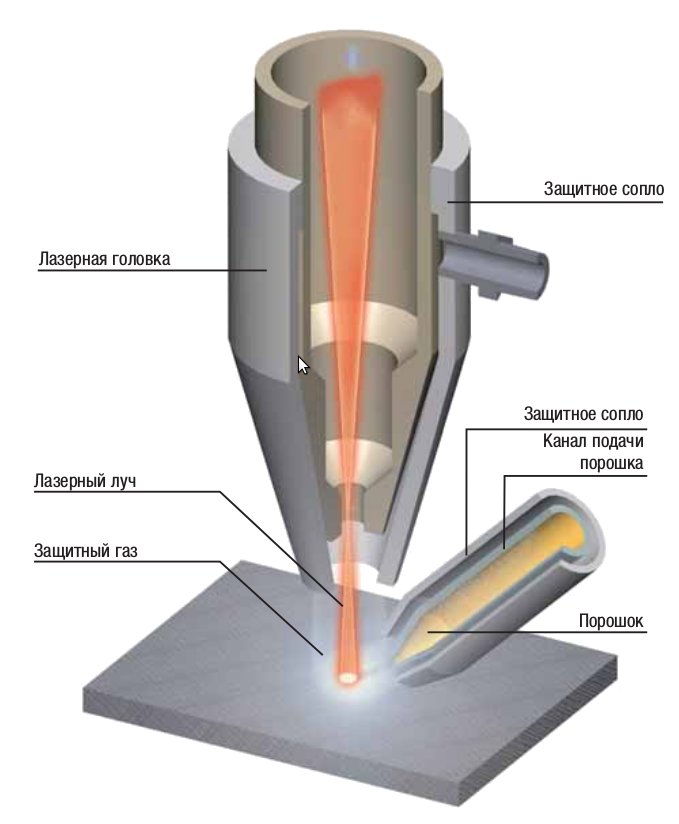

Существует достаточно большое количество различных тугоплавких металлов, которые соединить между собой можно только при применении специальной технологии электронно-лучевой сварки. Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Электронно-лучевая сварка

Содержание

Электронно лучевая сварка

Сегодня электроннолучевая сварка считается одной из быстро развивающихся технологий. Она применяется для работы с тугоплавкими и химическими активными, разновидными веществами и качественными сплавами. Среди ключевых моментов электронно лучевой сварки можно отнести следующие моменты:

- Сваривание проводится за счет использования кинетической энергии летящих электронов, которые при соприкосновении с поверхностью становятся причиной нагрева поверхности.

- Развитие подобного метода электронной сварки можно связать с появлением современной вакуумной техникой и электронной оптики. Только после того как стали производить подобное оборудование технология стала часто использоваться в металлургической области.

Установка для электронно-лучевой сварки

Электронно лучевая сварка может оказывать требуемое воздействие на твердые и тугоплавкие сплавы. За счет локального воздействия температуры можно получить качественное соединение.

За счет локального воздействия температуры можно получить качественное соединение.

Сущность процесса ЭЛС

Электронная пушка применяется в качестве генератора светового пучка. К ее особенностям отнесем следующие моменты:

- В качестве генератора пучка и его перенаправления устанавливаются электроды и катоды.

- Для того чтобы сфокусировать луч устанавливается оптический элемент. В зависимости от типа оборудования он может изготавливаться из различных материалов.

- В качестве питания применяется бытовая сеть. Увеличить напряжение и другие параметры можно за счет встроенного трансформатора.

Технология электронно лучевой сварки предусматривает фокусирование луча за счет магнитной линзы. При касании электроны соударяются на большой скорости с небольшой поверхностью, при возникновении трения вырабатывается тепловая энергия. На этом этапе пучок кинетическая энергия становится тепловой, повышается пластичность обрабатываемого материала, и он плавится.

Процесс электронно лучевой сварки связан с применением специального оборудования. Оно позволяет получить качественное соединение, которое будет выдерживать существенное механическое воздействие и окружающей среды.

Существенно снизить потери энергии можно при проведении рассматриваемого процесса в условиях вакуума. За счет этого исключается вероятность термической деформации. Вакуумная среда выполняет несколько основных функций, которые должны учитываться:

- Если сравнивать применение вакуумной среды с газовой или флюсом, то она защищает обрабатываемую поверхность более эффективно.

- Обеспечивается высокая химическая защита катода.

- Снижается потеря кинетической энергии. Это связано с тем, что частицы сфокусированного луча не соприкасаются с молекулами воздуха.

- Повышается эффективность дегазации сварочной ванной. Вакуумная среда исключает вероятность появления оксидной пленки.

Схема ЭЛС

Однако, применение вакуумной среды существенно повышается стоимость процедуры. Это связано с тем, что специальное оборудование обходится достаточно дорого.

Это связано с тем, что специальное оборудование обходится достаточно дорого.

Техника ЭЛС

Электронно лучевая сварка характеризуется определенными особенностями, которые нужно учитывать. Среди особенностей выделим следующие моменты:

- Плавка проходит по средней стенке углубления. Выполнять сварку нужно с учетом того, что расплавленный металл будет перемещаться к задней части сварочной ванной. После этого он начинает кристаллизоваться.

- Можно проводить плавку непрерывным лучом. Исключением можно назвать обработку сплавов из алюминия или магния. Слишком высокая температура становится причиной ионизации паров. Именно поэтому в подобном случае рекомендуется применять импульсный луч.

При применении технологии, которая связана с воздействием на поверхность импульсного луча можно провести обработку заготовок небольшой толщины.

Параметры режима лучевой сварки и типы сварных соединений

Для качественной обработки поверхности материала следует рассмотреть основные параметры проведения электронной лучевой сварки. Они следующие:

Они следующие:

- Степень вакуумизации. Вышеприведенная информация определяет то, что при сварке в условиях вакуума существенно повышается эффективность процесса.

- Показатели подаваемого тока в луче могут варьировать в большом диапазоне. Это связано с тем, что для толстых заготовок повышается показатель силы тока.

- Скорость передвижения луча по поверхности определяет производительность технологии. Кроме этого, скорость передвижения увеличивается для исключения вероятности прожига металла.

- Точность фокусировки луча также определяет эффективность процедуры. Этот показатель зависит от того, какое применяется оборудование.

- Продолжительность пауз. Некоторые технологии предусматривают прерывистое воздействие светового импульса.

Образцы электронно-лучевой сварки

Основные параметры можно найти в специальных таблицах. Применяемое оборудование позволяет вводить основные параметры.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко. Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Применение ЭЛС

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла.

Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры. - Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов.

За счет этого существенно повышается прочность соединения.

За счет этого существенно повышается прочность соединения. - При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Виды сварочных лучевых установок

Оборудование для электронно лучевой сварки характеризуется высокой эффективность применения. Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

- С элементом прямого накала катодов.

- С элементом косвенного накала.

Некоторые установки электронно лучевой сварки могут проводить обработку поверхности по криволинейным траекториям. Для этого проводится установка компьютера, который и контролирует положение исполнительного органа относительно обрабатываемой поверхности.

Электронно-лучевая сварочная установка

Модели, выпускаемые зарубежными производителями, характеризуются высокой степенью автоматизации. Наибольшей эффективностью пользуется метод полного проплавления соединительного стыка.

Область применения

Как ранее было отмечено, рассматриваемый метод применяется для соединения различных материалов и сплавов, которые характеризуются высокой устойчивостью к воздействию тепла. Область применения следующая:

- Обработка алюминия.

- Соединение изделий, представленных сплавов из титана.

- Обработка бериллиевых металлов.

- Работа с танталом, ниобием, цирконием.

- Обработка легированных сталей.

Качественные изделия могут получать в ракетостроении и атомной энергетике. Это связано с тем, что лучевая технология позволяет получить однородный шов.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Карта сайта

|

|

Версия для печати

Электронно-лучевая сварка | ЭБ Сварочные услуги

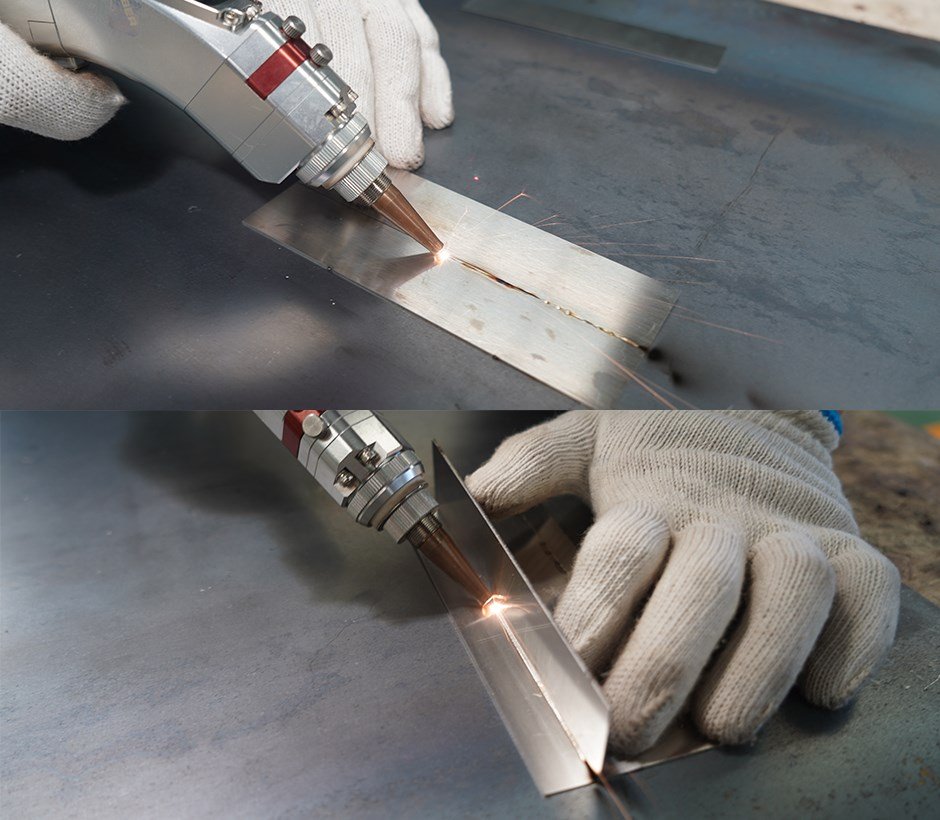

Электронно-лучевая сварка идеально подходит, когда требуется очень точный, чистый сварной шов с минимальным нагревом материала за пределами основной области сварного шва. Кроме того, EB Welding отлично подходит для соединения разнородных и трудно свариваемых металлов.

Кроме того, EB Welding отлично подходит для соединения разнородных и трудно свариваемых металлов.

EB Industries – ведущий поставщик услуг по электронно-лучевой сварке в Соединенных Штатах, Канаде и Мексике с 1965 года. Наши услуги по электронно-лучевой сварке позволили изготовить миллионы деталей, и среди наших клиентов есть как небольшие производители, так и крупнейшие компании. в аэрокосмической, медицинской и энергетической отраслях. Нам ISO 9001:2015/AS9100D и NADCAP , обладают всеми инженерными и металлургическими возможностями, а также обширными услугами по предварительной и последующей обработке.

Красивый, сложный электронно-лучевой сварной шов стал возможен благодаря точному отслеживанию стола с ЧПУ.Высокоточная автоматизированная электронно-лучевая сварка

Существуют некоторые области применения сварки, которые являются критически важными, где точность и точность расположения сварных швов требуют самого сложного из доступных сварочных процессов. Познакомьтесь с EB WeldCube, полностью автоматизированной системой точной сварки, которая меняет правила игры.

Познакомьтесь с EB WeldCube, полностью автоматизированной системой точной сварки, которая меняет правила игры.

См. это

Что такое электронно-лучевая сварка

Электронно-лучевая сварка — это совершенный процесс сварки плавлением. Электроны генерируются (с помощью электронной пушки), а затем разгоняются до очень высоких скоростей с помощью электрических полей. Затем этот высокоскоростной поток электронов фокусируется с помощью магнитных полей и точно воздействует на соединяемые материалы. Когда электроны сталкиваются с материалами, их кинетическая энергия преобразуется в тепло, что заставляет металлы плавиться и течь вместе. Электронно-лучевая сварка обычно происходит в вакууме, поскольку присутствие молекул газа может рассеивать луч.

Из-за высокого напряжения, используемого при электронно-лучевой сварке, и необходимого вакуума весь процесс контролируется компьютером и в значительной степени автоматизирован. Точный характер технологии часто требует специальных приспособлений для крепления деталей для соединения, а столы с ЧПУ обычно используются для перемещения приспособлений и заготовок внутри сварочной камеры.

Аппараты для электронно-лучевой сварки очень дороги, требуют тщательного технического обслуживания, а поддержка, необходимая для технологий высокого напряжения и высокого вакуума, может быть сложной. Однако электронно-лучевая сварка невероятно точная, прочная и чистая, весь процесс можно точно воспроизвести, а для многих применений и материалов электронно-лучевая сварка является лучшей из существующих технологий соединения.

Применение Преимущества электронно-лучевой сварки

Точный контроль, превосходная глубина сварного шва

Можно точно контролировать проникновение сварного шва — от мизерных 0,001 дюйма до глубины до 2 дюймов.

Малая зона термического влияния

Электронно-лучевая сварка имеет очень большое отношение глубины к ширине. Это обеспечивает глубокую и очень узкую зону термического влияния, что сводит к минимуму усадку и деформацию материала и позволяет сваривать в непосредственной близости от термочувствительных компонентов.

Прочность

Сварные швы EB сохраняют до 95% прочности основных материалов.

Высокая чистота

Поскольку электронно-лучевая сварка происходит в вакууме, примеси, такие как оксиды и нитриды, удаляются, а примеси в материалах просто испаряются. Это приводит к чрезвычайно чистым сварным швам, идеально подходящим для соединения широкого спектра металлических сплавов.

Универсальность

Электронно-лучевая сварка отлично подходит для соединения тугоплавких и разнородных металлов, которые не поддаются сварке с помощью обычного процесса сварки.

Возможность производства

Наши сварочные аппараты с ЧПУ обеспечивают точный контроль и повторяемость при скорости подачи от 1 до 200 дюймов в минуту.

Чистота этого электронно-лучевого сварного шва видна на этом увеличенном поперечном сечении: острие сварного шва едва различимо от основного материала.Сравнение процессов сварки:

| Электронный луч | Лазер | Обычный/ручной | |

|---|---|---|---|

| Типичная стоимость сварки | $$$ | $ | $$ |

| Ограничения по размеру | Ограничено размером вакуумной камеры | Зависит от рабочей станции | Нет, если делается вручную |

| Разнородные материалы | Отлично | Хорошо подходит для сварки с перемешиванием | Вызов |

| Магнитные материалы | Вызов | Отлично | Зависит от процесса |

Глубина (макс. проникновение) проникновение) | 3 дюйма | 1 дюйм | Неглубокий без многопроходного и выреза |

| Отношение ширины к глубине (мин. вес/д%) | Чрезвычайный (10%) | Отлично (25%) | Бедный (разный) |

| Выработанное тепло | Низкий/средний | Низкий (импульсный)/Высокий (CW) | Высокий |

| Чистота (без электрода/наполнителя) | 100% | 100% | Ограничено на основе процесса |

| Повторяемый | Высоко с ЧПУ | Высоко с ЧПУ | Ограниченное/ручное без ЧПУ |

| Труднодоступные места | Отлично | Хорошо – проблемы с газовым покрытием | Ограниченный |

| Капитальные вложения (барьер для входа) | $$$$$ | $$$ | $ |

Практический пример

- Услуга: электронно-лучевая сварка

- Сектор: Аэрокосмическая промышленность

- Заказчик: ValveTech

- Продукт: Клапаны подруливающих устройств

ValveTech производит двигатели для космических кораблей. Им нужны сварные швы, которые на 100 % надежны, и им необходимо исключительное обслуживание клиентов, чтобы идти в ногу с разработкой и доставкой. ValveTech полагается на EB Industries как на надежного партнера, который поможет уложиться в сроки запуска. Найдите об этом. Нажмите на ссылку ниже.

Типовая процедура электронно-лучевой сварки

Несмотря на то, что каждая работа по электронно-лучевой сварке индивидуальна, в EB Industries мы следуем базовой процедуре, которая позволяет поддерживать как качество сварки, так и производительность.

- Собираемые детали тщательно проверяются и очищаются;

- Разработаны приспособления для надежной фиксации деталей в процессе сварки. Мы стараемся максимизировать количество деталей, которые можно сварить за один вакуумный цикл, чтобы поддерживать высокую производительность. При необходимости приспособления изготавливаются на заказ в нашем полном механическом цехе;

- Детали загружаются в свои приспособления и приспособления, прикрепленные к столу с ЧПУ аппарата для электронно-лучевой сварки. Стол ЧПУ запрограммирован для точного перемещения деталей в положение под электронным лучом во время процесса сварки;

- Вакуумную камеру закрепляют и откачивают из нее воздух для достижения необходимого частичного или полного вакуума, требуемого спецификацией заказчика;

- При необходимости выполняются пробные сварные швы для проверки правильности выравнивания и фокусировки луча, мощности луча, проникновения в сварной шов и общего качества сварного шва.

Параметры регулируются по мере необходимости и постоянно контролируются во время всех сварочных операций;

Параметры регулируются по мере необходимости и постоянно контролируются во время всех сварочных операций; - Если это производственный цикл сварки, оператор сварки инициирует программирование таблицы ЧПУ и цикл обжига электронным лучом. Затем детали свариваются электронным лучом;

- По окончании цикла сварки вакуумную камеру откачивают и детали и фурнитуру снимают со сварочного аппарата;

- Детали осторожно снимаются с крепления, а затем подвергаются полному контролю качества.

Управление качеством для электронно-лучевой сварки

Поскольку большая часть наших работ по электронно-лучевой сварке предназначена для высокопроизводительных/высокорисковых применений в аэрокосмической и медицинской отраслях, EB Industries поддерживает высочайший уровень качества в отрасли.

- ISO 9001:2015 / AS9100D и NADCAP сертифицированная организация, обеспечивающая международные стандарты качества;

- Мы выполняем сварку в соответствии со спецификациями AMS 2680C и AMS 2681B для электронно-лучевой сварки компонентов аэрокосмической отрасли в условиях мягкого и жесткого вакуума;

- Услуги, предоставляемые в соответствии со стандартами аэрокосмической системы качества AC7110/3 Rev.

E и AC7004 ;

E и AC7004 ; - Все сварочное оборудование и операторы соответствуют спецификациям MIL-STD-1595A , AMS-STD-1595A и AWS D17.1:2000 ;

- Полная система контроля и проверки качества в соответствии с MIL-I-45208A ; Программа метрологии

- в соответствии со стандартами MIL-C-45662A .

Персонал

Все наши специалисты по электронно-лучевой сварке имеют высокую квалификацию в соответствии со спецификациями MIL-STD-1595A , AMS-STD-1595A и AWS D17.1:2000 , а также лучший в отрасли 15-летний опыт работы. – это высокий показатель для отрасли. Кроме того, их поддерживает полный инженерный и обслуживающий персонал, специальный отдел контроля качества и собственный механический цех.

Полуавтоматическая электросваркаСварочное оборудование EB

Все наши сварочные аппараты EB оснащены автоматизированным быстрым вакуумным циклом для более высоких скоростей производства, полным компьютерным управлением и цифровыми дисплеями для точности и точности, а также столами с ЧПУ для точного манипулирования деталями и подачи. Мы изготавливаем сварочные приспособления на заказ в собственном механическом цехе, чтобы обеспечить высокое качество при больших объемах производства.

Мы изготавливаем сварочные приспособления на заказ в собственном механическом цехе, чтобы обеспечить высокое качество при больших объемах производства.

- 5 Аппараты для электронно-лучевой сварки

- Длина до 76 дюймов (с удлинителями камеры по мере необходимости)

- Низкое напряжение (60 кВ) и высокое напряжение (150 кВ)

- Возможности 5-осевого ЧПУ. Автоматическое отслеживание суставов

Удлинители камеры, регистраторы данных и опции отслеживания соединений доступны по мере необходимости.

Дополнительные услуги

Поскольку детали, для которых требуется электросварка, часто требуют дополнительной обработки до и после сварки деталей, EB Industries предлагает широкий спектр дополнительных услуг.

Предварительная обработка

- Проектирование изделий CAD/CAM и проектирование сварных швов

- Проектирование и изготовление оснастки

- Очистка и сборка деталей

- Стратегический сорсинг и управление контрактами с субподрядчиками

Постобработка

- Металлургические оценки

- Проверка герметичности

- Разрушающий и неразрушающий контроль

- Термическая обработка после сварки

Наши клиенты рассказывают нашу историю

Отличительной чертой нашей компании являются их технические навыки. С ними легко работать, и у них хорошая техническая команда.

С ними легко работать, и у них хорошая техническая команда.

NP

Технический директор крупного производителя аэрокосмической/оборонной продукции

Их главная сила — это приверженность делу доставки. Они всегда соответствуют нашим требованиям доставки. Мы использовали нескольких поставщиков, но мы постоянно используем этого, потому что они постоянно соблюдают сроки своих обязательств, что имеет решающее значение как для нас, так и для наших клиентов.

Боб

Директор по производству и контролю качества производителя микроволновых и радиочастотных устройств

Мы очень довольны качеством работы. Они действительно знают, что делают.

Рената

Агент по закупкам в цехе прецизионной обработки для OEM-производителей аэрокосмической и медицинской техники.

Хорошие коммуникаторы, очень надежные, доставка своевременная. Они редко пропускают дату, на которую согласились.

Marianne

Агент по закупкам на заводе-изготовителе деталей, используемых OEM-производителями аэрокосмической отрасли

Они всегда доступны, когда нам нужна сварка. Их объекты могут удовлетворить наши потребности, и это уникально для них.

Их объекты могут удовлетворить наши потребности, и это уникально для них.

Фрэнк

Агент по закупкам в компании Aerojet Rocketdyne

Там работают исключительные люди. Они делают вещи для нас своевременно.

Майк

Старший закупщик производителя аэрокосмических компонентов

Объяснение процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) — это один из нескольких методов, используемых для сварки металлических компонентов. Он отличается от других процессов несколькими важными моментами, которые будут объяснены в этой статье. EBW обладает уникальными возможностями для сварки разнородных металлов, сложных или криволинейных компонентов и прецизионных деталей.

Преимущества

Основными преимуществами электронно-лучевой сварки являются:

- Высокая прочность сварного шва

- Быстрое время цикла

- Практически нет искажений

- Стабильное качество сварки

- Небольшая зона нагрева с очень небольшим рассеиванием тепла

- Переменная глубина шва

- Прецизионное ЧПУ

Клиенты сообщают о достоверно хороших результатах использования ЭЛС в широком диапазоне проектов. Однако успех сварки зависит не только от самого метода, но и от конструкции, подготовки поверхности и применимости к конкретному проекту. Это важное решение, поэтому стоит кратко рассмотреть, как работает электросварка, требования к успеху и чем этот процесс отличается от обычных альтернатив.

Однако успех сварки зависит не только от самого метода, но и от конструкции, подготовки поверхности и применимости к конкретному проекту. Это важное решение, поэтому стоит кратко рассмотреть, как работает электросварка, требования к успеху и чем этот процесс отличается от обычных альтернатив.

Как работает сварка электронно-лучевым методом

Сварка электронно-лучевым методом зажигает высокоскоростной пучок электронов в сварном соединении – обычно в вакуумной камере.

Электронный пучок генерируется электронной пушкой: представляет собой источник питания высокого напряжения, который подает энергию на раскаленный катод, который, в свою очередь, испускает высокоскоростные электроны. Затем пучок фокусируется и ускоряется через ряд анодов и фокусирующую катушку, которая концентрирует пучок с помощью электромагнитного поля.

Энергоемкость ЭЛС в 100-1000 раз больше, чем дуговой сварки, в результате чего луч испаряет отверстие в основном металле, в результате чего получается глубокий, узкий шов и скорость сварки в 10-50 раз выше. Это также приводит к узким зонам термического влияния (HAZ) и очень низким искажениям.

Это также приводит к узким зонам термического влияния (HAZ) и очень низким искажениям.

Положение электронного луча обычно фиксируется, а компоненты перемещаются под лучом с помощью обычных вращательных и линейных систем перемещения, при этом мощность и скорость сварки регулируются программируемыми системами.

Существует множество разновидностей и размеров аппаратов для электронно-лучевой сварки, но большинство из них работают по одному и тому же принципу:

1) Две части тщательно очищаются от загрязнений и размагничиваются, если они изготовлены из черных металлов. В идеале это должен делать сварщик или подрядчик.

2) Детали крепятся к своим креплениям и присоединяются к системе рабочего движения сварочного аппарата с ЧПУ. Это можно запрограммировать для перемещения деталей в нужное положение и внесения корректировок во время процесса.

3) Вакуумная камера герметична и вакуум создается за счет вытеснения воздуха из камеры. Некоторые материалы, напр. Титан, требуется более высокий уровень вакуума для сварки

Титан, требуется более высокий уровень вакуума для сварки

4) Электронный пучок выравнивается по стыку, а затем генерируется до соответствующей мощности. Параметры луча можно регулировать вручную или с помощью ЧПУ во время цикла для поддержания постоянного качества сварки.

5) Запускается цикл электронно-лучевой сварки.

6) После завершения сварки в вакуумной камере вновь создается давление, поэтому ее можно открыть и удалить соединенную деталь.

7) Крепления снимаются, после чего деталь подвергается тщательному осмотру. Неразрушающий контроль трещин флуоресцентным пенетрантом является наиболее распространенным методом контроля качества. Это часто используется в сочетании с визуальным осмотром и/или рентгенографией.

Требования к электронно-лучевой сварке

Для того чтобы электронно-лучевая сварка была успешной, она должна соответствовать определенным основным условиям:

- Сварка электронным лучом работает с широким спектром металлов; включая высоко- и низкоуглеродистую сталь, нержавеющую сталь, большинство никелевых и медных сплавов и титан.

Его можно успешно использовать для соединения двух разнородных металлов: однако алюминий и другие тугоплавкие металлы дают разные результаты при соединении с другими типами металлов с помощью сварки ЭП.

Его можно успешно использовать для соединения двух разнородных металлов: однако алюминий и другие тугоплавкие металлы дают разные результаты при соединении с другими типами металлов с помощью сварки ЭП. - Поскольку при электронно-лучевой сварке не используется присадочный материал (в большинстве случаев), следует уделить особое внимание конструкции соединения. Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание.

- EBW — это машинный процесс, обычно для установления и демонстрации результатов сварки требуются образцы, представляющие производственную деталь. Затем эти настройки можно использовать для любых будущих производственных требований.

Альтернативные методы сварки

Наиболее часто используемой альтернативой электронно-лучевой сварке является дуговая сварка, при которой область сварки расплавляется электрическим током, оставляя дугу расплавленного металла на поверхности. Это универсальный процесс, но он может быть медленным и требует больших затрат энергии — обычно для каждого сварочного аппарата предусмотрен отдельный источник питания. Кроме того, тепло, выделяемое при дуговой сварке, иногда оказывает негативное воздействие, воздействуя на близлежащие компоненты и деформируя само соединение. Дуговая сварка также требует строгих мер по охране здоровья и безопасности для защиты операторов от света, экстремальных температур и вдыхания металлических частиц.

Это универсальный процесс, но он может быть медленным и требует больших затрат энергии — обычно для каждого сварочного аппарата предусмотрен отдельный источник питания. Кроме того, тепло, выделяемое при дуговой сварке, иногда оказывает негативное воздействие, воздействуя на близлежащие компоненты и деформируя само соединение. Дуговая сварка также требует строгих мер по охране здоровья и безопасности для защиты операторов от света, экстремальных температур и вдыхания металлических частиц.

Дополнительная бесплатная информация

Подход к электронно-лучевой сварке в значительной степени зависит от металлов, с которыми вы работаете, конструкции компонентов, подготовки соединения и других факторов. Все это подробно описано в нашем бесплатном Руководстве по передовому опыту .

Для получения дополнительной информации, пожалуйста, свяжитесь с одним из наших экспертов сегодня по телефону 0844 241 4257 или по электронной почте [email protected].

Свяжитесь с нами

Ассоциация электронно-лучевой сварки

Опытный и аккредитованный

ОБЪЯВЛЕНИЕ: EBWA теперь является частью C. F. Roark Welding and Engineering Co., Inc.

F. Roark Welding and Engineering Co., Inc.

18 января 2021 года произошло слияние EBWA Industries, Inc. с C.F Roark Welding and Engineering Co., Inc. Синергия этих двух компаний обеспечит большую глубину и увеличение производительности для улучшения обслуживать наших клиентов. Мы рассчитываем на совместные усилия и эффективные улучшения, чтобы изменить время, качество и поддержку потребностей наших клиентов. Посетите сайт www.roarkfab.com, чтобы ознакомиться с нашими объединенными основными компетенциями, которые теперь доступны. Контактные лица: Скот Йесмунт ([email protected]) и Джордан Роарк ([email protected]). Спасибо за вашу постоянную поддержку и покровительство.

EBWA Industries, Inc. («EBWA») — одна из старейших и наиболее опытных мастерских по электронно-лучевой сварке в США. Наши услуги по электронно-лучевой сварке помогли космической программе «Аполлон» и многим другим проектам НАСА. Мы сварили чрезвычайно широкий спектр деталей военной и коммерческой авиации.

Наши услуги по электронно-лучевой сварке полезны при производстве деталей для всех типов двигателей. У нас есть опыт в области электронно-лучевой сварки сосудов под давлением, медицинских устройств, зубчатых передач, испытательных стендов и т. д.

Наши клиенты представили тысячи различных приложений и задач. В результате у нас есть значительный опыт и знания, чтобы помочь вам решить ваши проблемы. Реальность такова, что каждая отрасль, в которой используется сварка, обслуживается EBWA.

EBWA аккредитована NADCAP с 1994 года и сертифицирована по AS9100D, ISO9001:2015, одобрена Boeing, GE Aircraft Engines, Rolls Royce, Honeywell и многими другими компаниями.

Персонал EBWA делает нас теми, кто мы есть, и мы занимаемся этим в общей сложности 180 лет, и это касается только сертифицированных сварщиков. За эти годы сформировался непревзойденный опыт в сфере электронно-лучевой сварки. Мы специализируемся на электронно-лучевой сварке.

Зачем использовать

EBWA

- Мы защищаем вашу информацию, продукты и конфиденциальные данные (т.

е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов)

е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов) - Наш опыт может дополнить ваши нынешние способности

- Конкурентоспособные цены и хорошее соотношение цены и качества для ваших ценных продуктов

Удивительно

Преимущества

- Чрезвычайно прочный сварной шов

- Большое отношение глубины к ширине сварного шва

- Минимальная деформация и усадка

- Широкий выбор свариваемых материалов

- Сварка многих разнородных металлов

- Состояние материала вакуумного расплава

- Быстрая скорость перемещения

- Однопроходная глубокая сварка

Наши услуги и возможности в области электронно-лучевой сварки включают сварку плавлением (ЭЛ) черных и цветных металлов толщиной от нескольких тысячных долей дюйма до значительно более 2 дюймов с очень узкой зоной термического влияния. Сегодняшние деловые циклы требуют быстрого поворота. Мы гордимся тем, что «делаем невозможное». Как мастерская, мы привыкли иметь дело с партиями разного размера. Мы можем настроить и сварить до десяти различных приложений на машине за один день. Пожалуйста, ознакомьтесь со списком нашего оборудования на следующей панели.

Сегодняшние деловые циклы требуют быстрого поворота. Мы гордимся тем, что «делаем невозможное». Как мастерская, мы привыкли иметь дело с партиями разного размера. Мы можем настроить и сварить до десяти различных приложений на машине за один день. Пожалуйста, ознакомьтесь со списком нашего оборудования на следующей панели.

Наш инспекционный персонал имеет сертификат сертифицированного инспектора по сварке и имеет многолетний опыт в области контроля высокоэнергетической сварки. Мы используем несколько методов измерения размеров инструментов, которые включают в себя ряд высотных и линейных измерительных устройств, оптических компараторов и бороскопов и зеркал. Инспекционное оборудование откалибровано и прослеживается в соответствии с NIST и контролируется в соответствии с самыми строгими отраслевыми нормами.

Неразрушающий контроль Для герметично закрытых или критических требований к утечке EBWA предлагает высокочувствительные испытания на утечку гелием, чтобы обеспечить высочайший уровень уверенности в вашем продукте.