Электрод сварочный это: Сварочный электрод | это… Что такое Сварочный электрод?

alexxlab | 11.02.2023 | 0 | Разное

всё, что необходимо знать новичку

Екатерина

Время чтения: ≈8 минут

Сварочный электрод — это первый предмет, с которым вам придется столкнуться, если вы захотите освоить азы сварки. Именно электроды вы будете использовать для формирования шва. При этом неважно, какую технологию вы выберите. Это может быть как ручная дуговая, так и полуавтоматическая сварка в среде защитного газа.

Если вы придете в магазин и попросите показать вам электроды для сварочного процесса, то наверняка удивитесь их разнообразию. Производители выпускают десятки марок различного диаметра и назначения. Вы не сможете купить первые попавшиеся электроды, поскольку они могут не подойти для ваших задач. Чтобы облегчить новичкам задачу мы решили составить краткую статью с основной информацией. В этой статье мы расскажем всё, что вам нужно знать про сварочные электроды. Вы узнаете, из чего делают электроды для сварки и какие они бывают.

Вы узнаете, из чего делают электроды для сварки и какие они бывают.

Содержание статьи

- Общая информация

- Основные характеристики

- Диаметр электродов

- Тип покрытия

- Пространственное положение

- Назначение электродов

- Маркировка

- Выбор электродов

- Хранение

- Вместо заключения

Общая информация

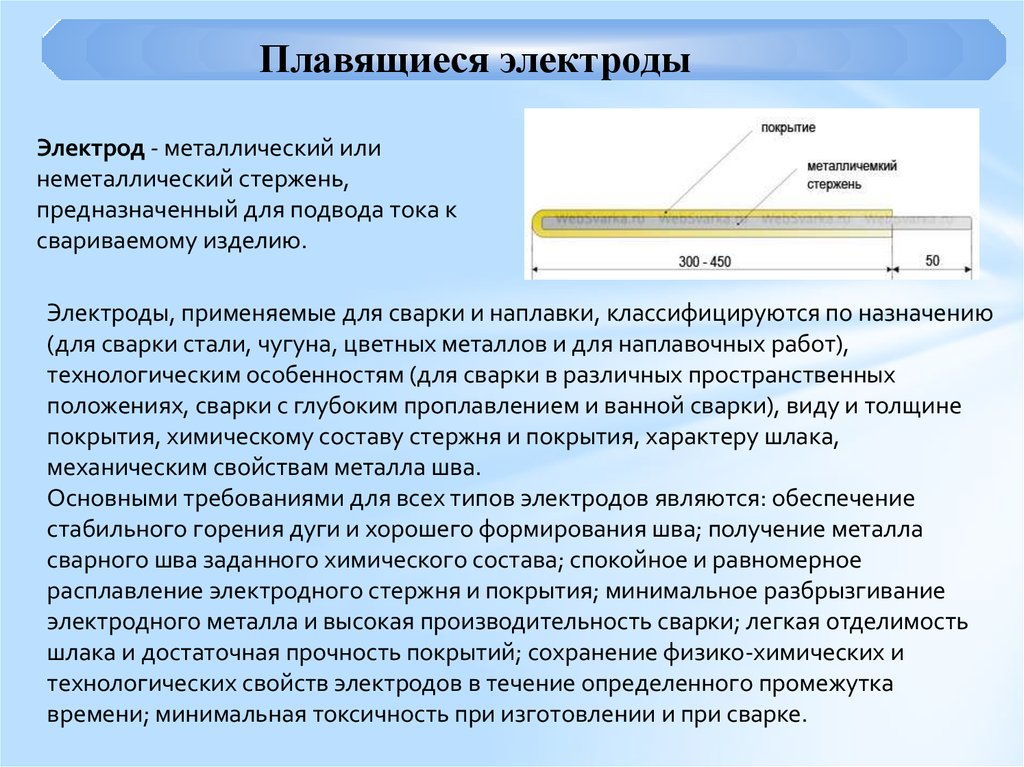

Сначала определимся с термином. Сварочный электрод (он же сварочный стержень) — это пруток, изготовленный из электропроводного материала, который служит проводником тока от сварочного аппарата к детали. Сейчас выпускается более сотни различных марок электродов, предназначенных для выполнения самых разнообразных задач. В том числе, для резки металла.

Читайте также: Выбор марки электродов для РДС

Ниже вы можете видеть, из чего сделаны электроды для сварки. Стандартный электрод может иметь длину от 25 до 45 сантиметров. При производстве используется электродная сварочная проволока, которая затем покрывается слоем обмазки или защитного покрытия. Покрытие защищает сварочную зону от окисления и улучшает качество шва. Конец электрода оставляют без покрытия, чтобы можно было вставить стержень в держатель.

Покрытие защищает сварочную зону от окисления и улучшает качество шва. Конец электрода оставляют без покрытия, чтобы можно было вставить стержень в держатель.

Электроды могут быть плавящимися и неплавящимися. Плавящиеся электроды неустойчивы к теплу сварочной дуги и быстро уменьшаются в размерах. При плавлении смешиваются с основным металлом в сварочной ванне, и таким образом формируется шов. Их необходимо заменять по мере необходимости, но не рекомендуется оставлять слишком короткий электрод в держателе.

Неплавящиеся электроды изготавливаются из тугоплавких металлов, который способны выдерживать температуру до нескольких тысяч градусов. Сварочные электроды плавят металл, при этом сами практически не меняются в размере. Здесь шов формируется только благодаря основному металлу.

Основные характеристики

Диаметр электродов

У каждого электрода есть свой диаметр. При этом разделяют два диаметра: диаметр самого электрода с покрытием, и диаметр сварочной проволоки, из которой стержень изготовлен. Первый диаметр используется чаще всего.

Первый диаметр используется чаще всего.

Самый популярные — сварочные электроды 3 мм. 3 миллиметрам равен диаметр стержня. Электроды 1 мм и электроды 2 мм используются реже. Электроды для сварки диаметром 1 мм вообще применяются только для сварки тонких металлических деталей. Например, стальных листов. Есть еще толстые электроды, например электроды 5 мм. Они тоже используются нечасто, поскольку ими варят металлы большой толщины. К тому же для применения толстых электродов необходим очень мощный сварочный аппарат.

Диаметр подбирается исходя из толщины металла. Обычно это одинаковые значения. Например, для сварки металла толщиной 2 мм зачастую применяют электроды диаметром тоже 2 мм.

Тип покрытия

Выше мы писали, что у электродов может быть покрытие или обмазка, которая защищает шов от окисления и стабилизирует дугу. Существует несколько типов обмазки: кислое (обозначается буквой А), основное (буква Б), целлюлозное (буква Ц), рутиловое (Р), смешанное покрытие (когда используется несколько типов обмазки одновременно).

Самые распространенные покрытия — основное и рутиловое. Новичкам рекомендуем выбирать электроды с рутиловой обмазкой, поскольку такими стержнями гораздо проще варить.

Пространственное положение

Поначалу вы скорее всего будете варить только горизонтальные швы. Но со временем обучитесь варить и в других пространственных положениях. Например, в вертикальном или потолочном. Для выполнения таких работ необходимы специальные электроды, предназначенные для этого. Перед покупкой убедитесь, что выбранные вами электроды подходят для выполнения ваших задач.

Назначение электродов

Также многие электроды предназначены только для сварки определенных металлов. Желательно знать заранее, что вы будете варить. Если сталь, то покупайте электроды, предназначенные для стали. Не стоит брать стержни для другого металла.

Маркировка

Вся информация, которую мы описали выше, обычно описывается в коротком наборе цифр и букв. Этот набор называется маркировкой или маркой электродов. Мы подробно рассказывали об этом здесь. Прочтите обязательно, чтобы научиться читать маркировку.

Мы подробно рассказывали об этом здесь. Прочтите обязательно, чтобы научиться читать маркировку.

Выбор электродов

Итак, мы знаем, из чего состоит электрод, и какие у него существуют разновидности. Этой информация в целом достаточно для того, чтобы пойти в магазин и правильно выбрать электроды. Но для некоторых новичков этой информации недостаточно. Они хотят знать, какие лучше остальных, какую марку выбрать, какого производителя.

К сожалению, не существует единого ответа на эти вопросы. Перед выбором электродов необходимо знать, ЧТО вы собираетесь варить и КАК. Можно, конечно, купить электроды для сварки чугуна и варить ими нержавейку, но не удивляйтесь плохому качеству работ.

Совет один: опирайтесь на не советы из интернета, а на свои потребности. Кто-то вам скажем, что надо просто покупать электроды МР-3 и не заморачиваться. Это не плохой совет, если вы собираетесь варить бочку и больше ни на что не рассчитываете. Но если вы желаете совершенствовать свои навыки, то вам придется разобраться в марках электродов, а не слепо доверять «экспертам».

Хранение

Хранение электродов — это тема, которую многие почему-то обходят стороной. И зря. Ведь новичок может соблюдать технологию сварки и в целом варить правильно, но шов будет некачественным из-за того, что нарушены условия хранения. А сварщик из-за своей неопытности спишет все на плохой сварочный аппарат, неудобные условия работы или любые другие причины.

Да, при неправильном хранении электроды действительно способны значительно ухудшить качество готового сварного соединения. А все из-за влаги, которую электроды активно впитывают. По этой причине не рекомендуется хранить электроды во влажных душных помещениях, например, подвалах. Также не храните электроды на земле, даже если они в коробке. И вообще не используйте коробки для хранения. Замените их на специальный футляр. Его необязательно покупать, можно сделать самому из отрезка ПНД трубы.

Ведь коробка — это просто упаковка электродов, она не предназначена для длительного хранения в гараже или на антресолях. Постарайтесь, чтобы в помещении не было сильных перепадов температур. Это очевидно, но многие оставляют электроды в неотапливаемом гараже на всю зиму, а затем удивляются, почему стержни крошатся или почему дуга не зажигается.

Постарайтесь, чтобы в помещении не было сильных перепадов температур. Это очевидно, но многие оставляют электроды в неотапливаемом гараже на всю зиму, а затем удивляются, почему стержни крошатся или почему дуга не зажигается.

Вместо заключения

Похожие публикации

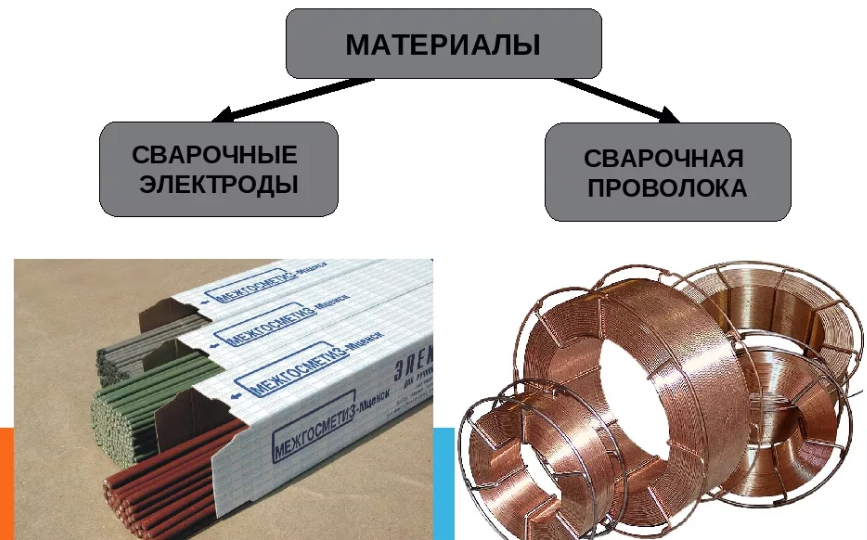

Сварочные электроды, сварочная проволока — EWM AG

- Марки проволочных электродов

- Нелегированные и низколегированные стали

- Высоколегированные стали и никелевые сплавы

- Алюминий и алюминиевые сплавы

- Прочие материалы

Марки проволочных электродов

Проволочные электроды для сварки MIG/MAG нелегированных сталей и мелкозернистых конструкционных сталей нормированы в стандарте EN 440. По химическому составу стандарт различает 11 марок сварочных электродов. Однако он упоминает также такие марки сварочных электродов, которые используются лишь в других странах Европы. В Германии для нелегированных сталей в значительном объеме применяются лишь марки G2Si1, G3Si1 и G4Si1. Они имеют возрастающее в указанной последовательности содержание кремния и марганца, в частности, в среднем 0,65-0,9 % кремния и 1,10-1,75 % марганца. Для мелкозернистых сталей применяются также марки G4Mo, G3Ni1 и G3Ni2. Порошковые электроды для сварки этих сталей указаны в EN 758. По составу наполнителя различают электроды с рутиловым, основным покрытием и металлическим порошком. Наряду с порошковыми сварочными проволоками для сварки MIG/MAG в стандарте EN 758 нормированы также порошковые проволоки с самозащитой, которыми сваривают без подачи защитного газа. Они часто используются для наплавки. Проволочные электроды для сварки жаростойких сталей нормированы в стандарте EN 12070, порошковые электроды для тех же сталей – в стандарте EN 12071. Проволочные электроды очень разнообразны – от варианта, легированного молибденом, и проволок с содержанием хрома 1, 2,5, 5 и 9 % до проволочного электрода с содержанием хрома 12 %.

В Германии для нелегированных сталей в значительном объеме применяются лишь марки G2Si1, G3Si1 и G4Si1. Они имеют возрастающее в указанной последовательности содержание кремния и марганца, в частности, в среднем 0,65-0,9 % кремния и 1,10-1,75 % марганца. Для мелкозернистых сталей применяются также марки G4Mo, G3Ni1 и G3Ni2. Порошковые электроды для сварки этих сталей указаны в EN 758. По составу наполнителя различают электроды с рутиловым, основным покрытием и металлическим порошком. Наряду с порошковыми сварочными проволоками для сварки MIG/MAG в стандарте EN 758 нормированы также порошковые проволоки с самозащитой, которыми сваривают без подачи защитного газа. Они часто используются для наплавки. Проволочные электроды для сварки жаростойких сталей нормированы в стандарте EN 12070, порошковые электроды для тех же сталей – в стандарте EN 12071. Проволочные электроды очень разнообразны – от варианта, легированного молибденом, и проволок с содержанием хрома 1, 2,5, 5 и 9 % до проволочного электрода с содержанием хрома 12 %. Из других легирующих элементов присутствуют молибден, ванадий и вольфрам. Порошковые электроды содержат до 5 % хрома. Проволочные электроды для сварки нержавеющих и жаростойких сталей нормированы в стандарте EN 12072; порошковые электроды для тех же сталей – в стандарте EN 12073. Стандарты различают присадки для мартенситных/ферритных хромистых сталей, аустенитных сталей, ферритных/аустенитных сталей и полностью аустенитных коррозионностойких сталей, а также специальные и жаропрочные марки.

Из других легирующих элементов присутствуют молибден, ванадий и вольфрам. Порошковые электроды содержат до 5 % хрома. Проволочные электроды для сварки нержавеющих и жаростойких сталей нормированы в стандарте EN 12072; порошковые электроды для тех же сталей – в стандарте EN 12073. Стандарты различают присадки для мартенситных/ферритных хромистых сталей, аустенитных сталей, ферритных/аустенитных сталей и полностью аустенитных коррозионностойких сталей, а также специальные и жаропрочные марки.

Нелегированные и низколегированные стали

Нелегированные и низколегированные стали свариваются в атмосфере газовой смеси M1, M2, M3 или в чистой двуокиси углерода. Однако из-за малого образования брызг, прежде всего в верхнем диапазоне мощности, в Германии доминируют газовые смеси. Эти стали обычно хорошо поддаются сварке методом MAG. Исключение составляют высокоуглеродистые марки, например, E 360, содержащие ок. 0,45 % C. Из-за большого провара процесса наплавляемый металл при перемешивании принимает в себя достаточно много углерода, что создает риск горячих трещин. Это можно устранить мерами, снижающими провар, а вместе с ним и перемешивание. К ним можно отнести выбор более низкой силы тока, а также сварку на утекающем наплавляемом металле – Осторожно: опасность непровара. Поры образуются на нелегированных и низколегированных сталях в основном из-за азота. Он может появляться из-за перемешивания при сварке сталей с высоким содержанием азота, например, нитрированных сталей. Однако в большинстве случаев азот попадает в металл через неполноценный колокол защитного газа из воздуха. Надежную защиту можно обеспечить, если настроить правильный расход защитного газа и исключить завихрения его потока, например, из-за брызг в сопле защитного газа или нестабильности процесса. Двуокись углерода как защитного газа менее чувствительна к этому виду порообразования, чем газовые смеси. При использовании газовой смеси чувствительность снижается с повышением содержания CO2.

Это можно устранить мерами, снижающими провар, а вместе с ним и перемешивание. К ним можно отнести выбор более низкой силы тока, а также сварку на утекающем наплавляемом металле – Осторожно: опасность непровара. Поры образуются на нелегированных и низколегированных сталях в основном из-за азота. Он может появляться из-за перемешивания при сварке сталей с высоким содержанием азота, например, нитрированных сталей. Однако в большинстве случаев азот попадает в металл через неполноценный колокол защитного газа из воздуха. Надежную защиту можно обеспечить, если настроить правильный расход защитного газа и исключить завихрения его потока, например, из-за брызг в сопле защитного газа или нестабильности процесса. Двуокись углерода как защитного газа менее чувствительна к этому виду порообразования, чем газовые смеси. При использовании газовой смеси чувствительность снижается с повышением содержания CO2.

Высоколегированные стали и никелевые сплавы

Эта группа материалов также хорошо поддается сварке методом MIG/MAG. В качестве защитного газа для высоколегированных сталей применяются смеси аргон/кислород с содержанием кислорода 1-5 % (M1.1) или аргон с содержанием CO2 до 2,5 % (M1.2). Серьезным недостатком при сварке коррозионностойких сталей является оксидная пленка, остающаяся после сварки на шве и рядом с ним. Ее следует полностью удалить щеткой, травлением или струйной обработкой, прежде чем заготовка будет направлена на производство, т. к. она ухудшает коррозионную стойкость детали. Затраты на очистку для швов, сваренных методом MAG, выше, чем при сварке MMA, при которой слой шлака перекрывает кислороду при высоких температурах доступ к поверхности шва. Поэтому экономические преимущества частичной механизации сварки могут быть упущены из-за более высоких затрат на доработку. CO2-содержание газовые смеси в этом отношении лучше, чем O2-содержащие. Поэтому их применение расширяется. Однако доля двуокиси углерода в защитном газе не должна быть слишком высокой, т. к. газ, распадающийся в сварочной дуге ведет к обуглероживанию наплавляемого металла, а вместе с этим – к снижению коррозионной стойкости.

В качестве защитного газа для высоколегированных сталей применяются смеси аргон/кислород с содержанием кислорода 1-5 % (M1.1) или аргон с содержанием CO2 до 2,5 % (M1.2). Серьезным недостатком при сварке коррозионностойких сталей является оксидная пленка, остающаяся после сварки на шве и рядом с ним. Ее следует полностью удалить щеткой, травлением или струйной обработкой, прежде чем заготовка будет направлена на производство, т. к. она ухудшает коррозионную стойкость детали. Затраты на очистку для швов, сваренных методом MAG, выше, чем при сварке MMA, при которой слой шлака перекрывает кислороду при высоких температурах доступ к поверхности шва. Поэтому экономические преимущества частичной механизации сварки могут быть упущены из-за более высоких затрат на доработку. CO2-содержание газовые смеси в этом отношении лучше, чем O2-содержащие. Поэтому их применение расширяется. Однако доля двуокиси углерода в защитном газе не должна быть слишком высокой, т. к. газ, распадающийся в сварочной дуге ведет к обуглероживанию наплавляемого металла, а вместе с этим – к снижению коррозионной стойкости. Поэтому допустимое содержание CO2 ограничено 5 %. При сварке коррозионностойких сталей следует избегать перегрева, т. к. из-за выделения карбида хрома он может привести к охрупчиванию и снижению коррозинной стойкости. Поэтому следует контролировать внесение тепла, время от времени давать рабочему материалу возможность промежуточного охлаждения, делая паузы для его остывания. При работе с материалами из группы полностью аустенитных сталей применяется также «холодная» сварка для избежания горячих трещин. Поскольку аустенитные стали не охрупчиваются в присутствии водорода, к аргону для увеличения производительности (повышение скорости сварки) можно добавлять несколько процентов водорода. Однако из-за опасности появления пор содержание h3 не должно превышать 7 %. При этом, дуплексные стали, обладающие двухфазной структурой из аустенита и феррита, имеют склонность к трещинообразованию, вызванному водородом. Никелевые сплавы как правило свариваются методом MIG в среде аргона. У чистого никеля и некоторых сплавов небольшие добавки водорода могут снижать напряжения поверхности и тем самым улучшать рисунок шва.

Поэтому допустимое содержание CO2 ограничено 5 %. При сварке коррозионностойких сталей следует избегать перегрева, т. к. из-за выделения карбида хрома он может привести к охрупчиванию и снижению коррозинной стойкости. Поэтому следует контролировать внесение тепла, время от времени давать рабочему материалу возможность промежуточного охлаждения, делая паузы для его остывания. При работе с материалами из группы полностью аустенитных сталей применяется также «холодная» сварка для избежания горячих трещин. Поскольку аустенитные стали не охрупчиваются в присутствии водорода, к аргону для увеличения производительности (повышение скорости сварки) можно добавлять несколько процентов водорода. Однако из-за опасности появления пор содержание h3 не должно превышать 7 %. При этом, дуплексные стали, обладающие двухфазной структурой из аустенита и феррита, имеют склонность к трещинообразованию, вызванному водородом. Никелевые сплавы как правило свариваются методом MIG в среде аргона. У чистого никеля и некоторых сплавов небольшие добавки водорода могут снижать напряжения поверхности и тем самым улучшать рисунок шва.

Алюминий и алюминиевые сплавы

Алюминиевые материалы соединяются сваркой MIG. В качестве защитного газа как правило применяется аргон. Из-за высокой теплопроводности алюминия добавки гелия здесь оказываются весьма эффективны. Как уже говорилось, гелий улучшает теплопроводность и теплоемкость атмосферы защитного газа. Это обеспечивает более глубокий и широкий провар. Там, где глубокий провар не требуется, например, при сварке тонких листов, при той же форме провара сварка будет идти быстрее. Толстые сечения алюминия из-за высокой теплопроводности материала необходимо подогревать. Это не гарантирует достаточного провара, но снижает склонность к порообразованию, т. к. наплавляемый материал имеет больше времени для дегазации во время застывания. При использовании защитных газов, содержащих гелий (традиционное содержание – 25 или 50 %), подогрев можно уменьшить, а при малой толщине стенки можно вообще отказаться от подогрева. Это частично компенсирует более высокую стоимость гелий-содержащих газов. Сложности в устранении тугоплавкой оксидной пленки на ванне отсутствуют при сварке MIG, т. к. положительный полюс находится на электроде (катодная очистка). Тем не менее, рекомендуется удалять оксидную пленку непосредственно перед сваркой шабровкой или очисткой щеткой, поскольку она гигроскопична и вносит водород в наплавляемый металл. Водород – это единственная причина порообразования при сварке материалов, содержащих алюминий. Алюминий в жидком состоянии обладает относительно высокой растворимостью для водорода, однако в твердом металле этот газ практически не растворим. Поэтому любой водород, попавший в наплавляемый металл во время сварки, должен покинуть его до застывания металла, чтобы исключить порообразование. Это не всегда возможно, особенно при обработке толстых сечений. Поэтому при обработке алюминиевых материалов в случае большой толщины стенки добиться швов, полностью чистых от пор, практически невозможно. Полезный эффект подогрева ранее уже упоминался. Сплавы AlMg и AlSi при содержании Si ок.

Сложности в устранении тугоплавкой оксидной пленки на ванне отсутствуют при сварке MIG, т. к. положительный полюс находится на электроде (катодная очистка). Тем не менее, рекомендуется удалять оксидную пленку непосредственно перед сваркой шабровкой или очисткой щеткой, поскольку она гигроскопична и вносит водород в наплавляемый металл. Водород – это единственная причина порообразования при сварке материалов, содержащих алюминий. Алюминий в жидком состоянии обладает относительно высокой растворимостью для водорода, однако в твердом металле этот газ практически не растворим. Поэтому любой водород, попавший в наплавляемый металл во время сварки, должен покинуть его до застывания металла, чтобы исключить порообразование. Это не всегда возможно, особенно при обработке толстых сечений. Поэтому при обработке алюминиевых материалов в случае большой толщины стенки добиться швов, полностью чистых от пор, практически невозможно. Полезный эффект подогрева ранее уже упоминался. Сплавы AlMg и AlSi при содержании Si ок. 1 % или содержании Mg ок. 2 % имеют склонность к появлению горячих трещин при сварке. Эту область сплавообразования при выборе присадочных материалов следует избегать. В большинстве случаев проволочный электрод с более высоким легированием будет лучше, чем другой аналогичный.

1 % или содержании Mg ок. 2 % имеют склонность к появлению горячих трещин при сварке. Эту область сплавообразования при выборе присадочных материалов следует избегать. В большинстве случаев проволочный электрод с более высоким легированием будет лучше, чем другой аналогичный.

Прочие материалы

Кроме уже названных материалов сваркой MIG обрабатываются также медь и ее сплавы. Чистую медь из-за ее высокой теплопроводности приходится подогревать до высокой температуры во избежание непроваров. Наплавляемый материал бронзовой проволоки, например, из алюминиевой или оловянной бронзы, обладает хорошими свойствами скольжения. Поэтому они применяются для нанесения твердых наплавок на поверхности скольжения. При таких наплавках на черные металлы надлежащими мерами следует добиваться тонкого провара, т. к. железо имеет низкую растворимость в меди. Оно включается в наплавляемый материал в форме горошин и снижает технические характеристики. Условия при MIG-пайке аналогичны. Этот метод применяется, например, для соединения оцинкованных листов в автомобилестроении.

Проволочные электроды MIG/MAG в магазине

Загрузить справочник по сварочным расходным материалам

Почему сварочные электроды имеют покрытие?

Сварочные электроды являются важным компонентом дуговой сварки. Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагрева сварочные электроды должны иметь покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагрева сварочные электроды должны иметь покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Покрытие сварочных электродов выполняет множество функций. Он защищает электрод от разрушения в атмосфере и усиливает осаждение металла. В некоторых видах сварки он также используется для защиты расплавленной сварочной ванны от реакции с химически нестабильными газами, присутствующими в воздухе вокруг нее.

Содержание

1

Что такое электроды?

Прежде чем мы поймем, почему сварочные электроды имеют покрытие, мы должны узнать, что они собой представляют на самом деле.

Это металлический стержень или палка, которые сварщик использует для зажигания дуги и удаления металлических примесей в процессе сварки. Существуют различные типы электродов в зависимости от типа используемого металла, а также добавленного к нему материала покрытия.

Различные типы электродов

Существует два основных типа электродов: расходуемые и нерасходуемые электроды.

Расходуемые электроды

Расходуемые электроды предназначены для плавления и сплавления с обрабатываемым металлом. Эти электроды необходимы для большинства процессов электродуговой сварки, таких как MIG (металл в инертном газе) и сварка электродом.

Неплавящиеся электроды

Неплавящиеся электроды не предназначены для плавления и сплавления с обрабатываемым металлом. Их часто можно увидеть при сварке TIG (вольфрам в среде инертного газа). Эти электроды являются полуплавкими, то есть они немного выгорают после каждого сварного шва. Когда наконечник отламывается, вольфрам затачивается и его можно использовать снова.

Вы можете повторять этот процесс, пока электрод не станет слишком маленьким и полностью не сгорит.

Почему сварочные электроды имеют покрытие?

Основная причина, по которой на сварочные электроды наносят покрытие, состоит в том, чтобы защитить их от реакции с атмосферой. Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к нескольким различным проблемам.

Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к нескольким различным проблемам.

Покрытие сварочных электродов обычно изготавливается из смеси химикатов и инертных ингредиентов, таких как углерод и глина. В результате эти покрытия могут называться флюсами или порошковой проволокой в зависимости от типа используемого электрода.

Преимущества покрытия электродов

Покрытие сварочных электродов имеет несколько преимуществ.

Контроль тока

Во-первых, покрытие электрода позволяет сварщику контролировать ток и напряжение. Это важно, потому что позволяет им зажигать и поддерживать стабильную дугу.

Кроме того, покрытие позволяет легко регулировать выходное напряжение при увеличении или уменьшении рабочей толщины. Это предотвращает перегрев и обеспечивает оптимальное качество сварки различных металлов, включая углеродистую сталь, нержавеющую сталь и алюминий.

Защита от атмосферы

Во-вторых, на электроды наносится покрытие, защищающее сварочную ванну от реакции с кислородом атмосферы. Это снижает вероятность возникновения окисления, которое может повлиять на умственную силу и другие параметры сварки.

Кроме того, на электроды наносят покрытие для предотвращения присутствия шлака на поверхности наплавленного валика после его удаления из дуги. Шлак обычно образуется, когда флюс расплавляется в процессе сварки. Он действует как изолятор, защищая расплавленный металл от окисления.

Выбор покрытия

Наконец, на электроды наносится покрытие, подходящее для определенных сварочных процессов. Например, стержневые электроды обычно покрыты смолой, содержащей флюс, и мягкими элементами, такими как графит или карбонат кальция.

Хотя эти типы покрытий хорошо подходят для дуговой сварки защищенным металлом (сварка электродом), они не подходят для процесса сварки с флюсовой проволокой, поскольку могут загрязнять сварочную ванну.

Чтобы избежать этого, порошковые электроды покрывают химическими соединениями, такими как феррат калия. Эти компоненты реагируют на тепло и кислород в дуге для удаления загрязняющих веществ, таких как двуокись углерода и оксид азота, в результате чего они не образуют шлака или других газов, которые могут ухудшить качество.

Различные типы материалов для покрытия электродов

Сегодня сварочные электроды могут изготавливаться из различных материалов. Каждый из них предназначен для предоставления сварщику определенных преимуществ, которые подходят для конкретных сварочных процессов. Наиболее распространенными электродными покрытиями являются:

Целлюлозные электроды

Целлюлозные электроды изготавливаются из неорганических связующих, таких как глина, и содержат неорганические наполнители, такие как диоксид кремния и оксид алюминия, или органические наполнители, такие как хлопок и древесина.

Эти электроды хорошо работают на сварных соединениях переменного тока с высоким уровнем влажности, например, в электрических цепях или оборудовании с плохой изоляцией. Однако они обеспечивают меньший сварочный ток, чем другие типы электродных покрытий, и легче загрязняются, поэтому их необходимо чаще заменять.

Однако они обеспечивают меньший сварочный ток, чем другие типы электродных покрытий, и легче загрязняются, поэтому их необходимо чаще заменять.

Целлюлозные электроды прекрасно подходят для вертикальной сварки, а их шлак очень тонкий и легко удаляется.

Электроды из порошка железа

Электроды из железного порошка изготавливаются из смеси неорганических материалов, таких как кремнезем, глина и оксид железа.

Эти типы сварочных электродов обеспечивают хорошие сварочные характеристики и содержат элементы, которые можно легко удалить, если они загрязнят сварочную ванну.

Электроды из железного порошка могут использоваться на переменном или постоянном токе, но не должны использоваться на нержавеющей стали, поскольку эти компоненты могут снизить коррозионную стойкость.

Рутиловые электроды

Рутиловые электроды покрыты синтетическим материалом, содержащим диоксид титана.

Эти компоненты обеспечивают хорошие сварочные характеристики, но могут быть дорогими в использовании в зависимости от материала покрытия.

Рутиловые электроды идеально подходят для сварки алюминия, поскольку они обеспечивают хорошее проплавление и высокую текучесть, благодаря чему они не образуют шлака.

Алюминиевые электроды

Алюминиевые электроды содержат небольшие количества таких элементов, как кремний, магний, цирконий и хром.

Эти типы сварочных электродов хорошо работают на переменном токе при низком или высоком напряжении, но плохо работают при использовании с источниками постоянного тока, поскольку плохо смачивают.

Присутствие свободного кремнезема может вызвать проблемы с пористостью, если алюминий приваривается к стали, не имеющей защитных мер. Однако добавление оксида железа может решить эту проблему.

Электроды из оксида железа

Электроды из оксида железа изготавливаются из неорганических материалов, содержащих железо, углерод или водород.

Этот тип покрытия электрода обеспечивает хорошие сварочные характеристики и является наиболее распространенным типом, используемым в общей сварке, поскольку он хорошо работает как на переменном, так и на постоянном токе.

Электроды из оксида железа идеально подходят для всех типов черных металлов, но их нельзя использовать для алюминия.

Как ухаживать за электродами

Несмотря на то, что многие типы электродов могут обеспечить сварщику прочные сварные швы, они могут загрязняться в процессе сварки. Это означает, что для поддержания хорошего качества электроды необходимо очищать каждые несколько часов или каждый час, в зависимости от степени загрязнения. Следующие шаги могут упростить техническое обслуживание электродов:

- После того, как вы закончите сварку в течение дня, очистите рабочую зону вокруг электродов от шлака или окисления. Затем поместите обратно в упаковочный контейнер, чтобы они могли храниться в течение ночи.

- При извлечении электродов из упаковки проверьте их на наличие отслоившегося материала покрытия. Если они обнаружены, очистите электрод и замените его новым, чтобы загрязненный материал не попал в сварочную ванну.

- Если ни на одном из электродов не обнаружено загрязнений, поместите их обратно в контейнер и храните в месте, где они не будут намокать или использоваться снова перед работой на следующий день.

СОВЕТ : Важно отметить, что некоторые сварщики предпочитают использовать для хранения деревянные ящики, потому что металлические контейнеры могут со временем ржаветь и образовывать карманы влаги, которые могут вызвать коррозию электродов во время хранения.

Читать далее

- Разница между сварочными прутьями 7018 и 6010

- Каковы причины сварочных брызг?

- Проекты для начинающих сварщиков

- Не повредит ли сварка глазам?

- Можно ли прикоснуться к сварочному электроду во время сварки электродом?

- Почему мой стержень прилипает при сварке электродом?

4 типа сварочных электродов и их применение

4 типа сварочных электродов и их применение | Tata Agrico

4 типа сварочных электродов

Хотите вывести свое мастерство безупречной сварки на новый уровень? Тогда не просто любые электроды, а только высококачественные сварочные электроды или стержни от ведущего производителя ручного инструмента TATA Agrico , подразделения новаторской компании TATA Steel, могут воплотить вашу мечту в супер-удовлетворительные произведения искусства и проектные приложения.

Прежде чем мы расскажем о лучших сварочных электродах на рынке, давайте начнем с самых основ того, что такое сварочный электрод. Сварочный электрод представляет собой металлический стержень, пропитанный двумя разными металлами, проволокой или наполнителем, который, когда вы подключаете сварочный аппарат к основному металлу, начинает плавиться из-за сильного электрического нагрева, чтобы соединить две разные части металла с прочной гладкой поверхностью.

Теперь, когда вы знаете, что такое сварочные электроды, пришло время узнать о двух основных типах и их различных промышленных применениях.

К первому типу относятся расходуемые электроды

Расходуемый электрод или сварочный пруток работает именно так, как звучит. Это означает, что когда вы используете эти присадочные электроды для сварки соединения, стержни плавятся и расходуются в процессе, чтобы перекрыть зазор между основным металлом и другой металлической частью. Некоторыми распространенными расходными материалами для сварки являются стержневые электроды, сплошная проволока и порошковая проволока, которые широко используются при дуговой сварке металлическим газом (GMAW), сварке MIG, дуговой сварке с флюсовой проволокой (FCAW) и электрошлаковой сварке (ESW).

Некоторыми распространенными расходными материалами для сварки являются стержневые электроды, сплошная проволока и порошковая проволока, которые широко используются при дуговой сварке металлическим газом (GMAW), сварке MIG, дуговой сварке с флюсовой проволокой (FCAW) и электрошлаковой сварке (ESW).

Второй тип

Неплавящийся электродС другой стороны, неплавящийся электрод остается целым, не меняет своих свойств и не плавится в процессе. Единственной целью использования такого электрода является создание и поддержание электрической дуги.

Загадка твердой структуры неплавящихся электродов после сварки заключается в том, что они сделаны из материалов с более высокой температурой плавления, таких как вольфрам, графит и углерод. Однако нерасходуемые стержни со временем могут изнашиваться из-за окисления или испарения.

Единственная проблема заключается в том, что при работе с неплавящимся электродом необходимо вручную подавать наполнители. Сварка вольфрамовым электродом в среде инертного газа (TIG), дуговая сварка углеродом (CAW) и сварка атомным водородом (AHW) являются некоторыми примерами применения неплавящихся электродов.

Сварка вольфрамовым электродом в среде инертного газа (TIG), дуговая сварка углеродом (CAW) и сварка атомным водородом (AHW) являются некоторыми примерами применения неплавящихся электродов.

Разблокировка 4 типов сварочных электродов от TATA Agrico

Электрод из углеродистой стали с низким содержанием водорода

Мы предлагаем высококачественные электроды из углеродистой стали с низким содержанием водорода, изготовленные с идеальными параметрами и испытанные с гарантией высочайшего качества. Эти сварочные стержни имеют хороший сварной шов, идеально подходят для сварки и резки более толстых материалов, обладают впечатляющей долговечностью, а также легко формируются и удерживаются на дуге.

Эти электроды также эффективны при сварке углеродистых и низколегированных сталей.

Электрод из мягкой стали

Одним из наших самых продаваемых продуктов является электрод из мягкой стали, изготовленный из высококачественных, но с низкой концентрацией отложений из углеродистой стали.