Электродная сварка: Электродуговая сварка – технология, особенности, видео

alexxlab | 05.02.1986 | 0 | Разное

Импульсная сварка: преимущества и возможности.

«Сварка – процесс создания неразъёмного соединения в результате расплавления кромок, образования общей сварочной ванны и последующей её кристаллизации» – так звучит определение хорошо известного многим сварочного процесса.

Как известно, сварка в своём нынешнем виде была изобретена в 30-е – 40-е годы прошлого века. За столь долгий срок некогда простой процесс обрёл вид сложной технологической операции, на смену неплавящемуся угольному электроду пришла расходуемая сварочная проволока, трансформаторы уступили место электронике и инверторам, а качество соединений повысилось за счёт применения различной газовой и порошковой защиты.

В последнее время наибольшее распространение получила полуавтоматическая сварка плавящейся проволокой в среде защитных газов благодаря простоте использования, обширному диапазону свариваемых материалов и толщин, невысокой цене на оборудование при его малых габаритах и возможности автоматизации и роботизации.

Прогресс не стоит на месте, а значит и без того простые в применении аппараты для полуавтоматической сварки с каждым годом приобретают всё новые технологии по улучшению сварочного процесса и предотвращению возникновения дефектов и напряжений в сварочном шве.

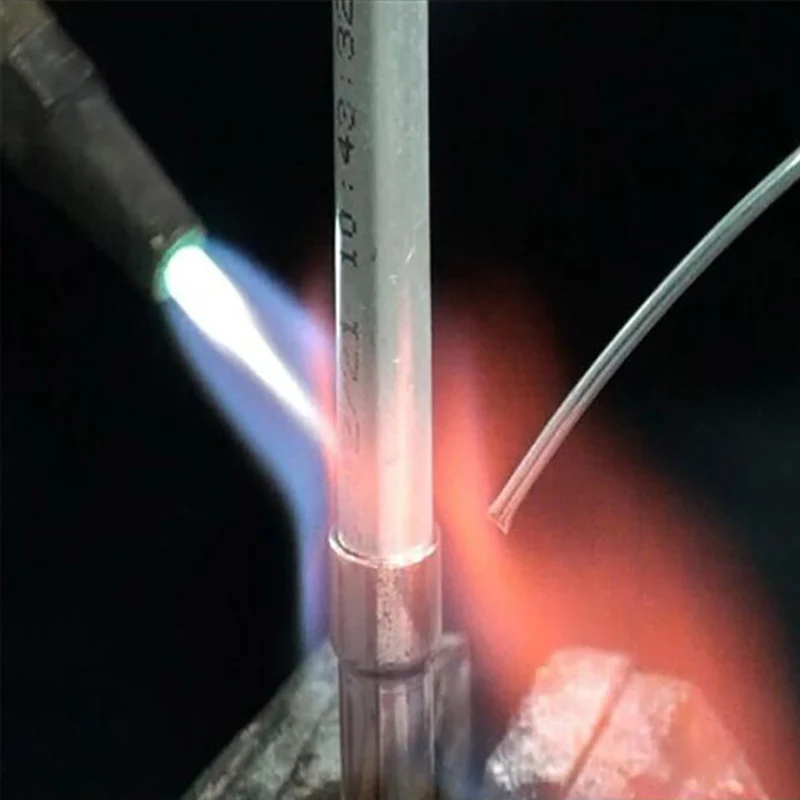

| Сварка алюминия в импульсном режиме аппаратом CEA DIGITECH VISION PULSE 5000 |

Одной из таких технологий является возможность импульсной сварки.

Процесс создания сплошных сварных швов посредством расплавления металла с управляемым переносом «один импульс – одна капля» получил название импульсной сварки.

Используя импульсную дугу в виде источника тепла, можно существенно расширить возможности традиционной сварки в защитной газовой среде.

Импульсная MIG/MAG сварка представляет собой вариант обычного процесса сварки MIG/MAG, в котором ток пульсирует с частотой. Некоторые современные аппараты позволяют регулировать частоту импульса. Поскольку скорость подачи электродной проволоки не равна скорости её плавления, был введён дополнительный импульс для контроля переноса металла при работе на малых токах путем наложения импульсов высокого тока короткой длительности. Цикл состоит из применения многократного импульсного тока в течение постоянного фонового тока, что обеспечивает образование капли на конце электрода.

Электродинамические силы, резко увеличиваясь, сужают шейку капли, сбрасывая ее в сварочную ванну. В данном случае можно применять как одиночные, так и целую группу импульсов.

Стабильность всего MIG/MAG процесса напрямую зависит от соотношения длительности и величины импульсов и пауз между ними.

Методом подбора тока импульса и дуги можно ускорить плавку проволоки электрода, способствовать изменению формы и размеров сварочного шва. Наконец, можно уменьшить нижний предел сварочного тока, который отвечает за стабильность горения дуги.

Управляемый перенос металла помогает улучшить качество сварки. Данный метод является одним из самых лучших и эффективных. Во время осуществления импульсной сварки разбрызгивания совершенно отсутствуют, не образуются несплавления.

По сравнению со сваркой неплавящимся электродом импульсная сварка позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. Импульсная сварка может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

Наибольшее распространение импульсная сварка получила для соединения алюминиевых сплавов толщиной ≥1,5 мм и специальных сталей толщиной > 1 мм.

Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование.

Современные сварочные аппараты позволяют использовать широкий диапазон амплитуд импульсов различной длительности и формы волны на частотах от нескольких герц до нескольких сотен герц. Амплитуда и длительность импульса, объединённые должным образом, создают дугу, способную расплавить и отсоединять каплю электродной проволоки диаметром, близким к толщине этой проволоки.

Такая дуга в паузах между возбуждениями импульса не оказывает существенного влияния на глубину расплавления металла. За счет этого достигается устойчивое горение дуги в пространстве, улучшается качество сварки: отсутствует разбрызгивание расплавленного металла проволоки, целиком устраняются кратеры из сварных точек при уменьшении требуемых участков перекрытия в месте сварного шва. Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки, но этот процесс является сложной операцией. Высота и длительность импульса зависят от состава проволоки, её диаметра и в меньшей степени от состава защитного газа.

Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки, но этот процесс является сложной операцией. Высота и длительность импульса зависят от состава проволоки, её диаметра и в меньшей степени от состава защитного газа.

Более всего для контроля параметров импульса подходят аппараты с синергетической системой управления. Такие аппараты позволяют не только настраивать основные параметры сварочного процесса: величину фонового и импульсного тока, времени их протекания, длину дуги и т.д., но и отталкиваться от предустановленных программ, рассчитанных специально под конкретные данные, как свариваемого материала, так и используемых «расходников»: состава газовой защиты и присадочной проволоки. Подобные настройки хорошо заметны на приведённых ниже изображениях меню аппарата CEA DIGITECH.

Меню выбора программ для сварки различных материалов аппарата DIGITECH

Основные преимущества импульсного режима MIG/MAG сварки:

• Она позволяет добиться плавной, без брызг сварки на средних токах (50-150A), которые иначе подходят только для сварки короткой дугой с непериодичной подачей металла в зону сварки и, как следствие, появление брызг металла.

• Импульсная передача является промежуточной между струйным переносом и сваркой короткой дугой, которая может быть слишком “холодной” (из-за прерывистого образования электрической дуги, дуга эффективно ‘выходит’ между каждым циклом плавления). Это делает его идеальным для сварки больших толщин, где необходим контроль тепловложения, но для которых струйный перенос будет уже слишком “горячим”.

• Импульсный режим MIG сварки позволяет сваривать при более высоких скоростях там, где погружённая дуга или струйный перенос не применимы.

• Возможность перехода капельного переноса в мелкокапельный и струйный.

Двойной импульс

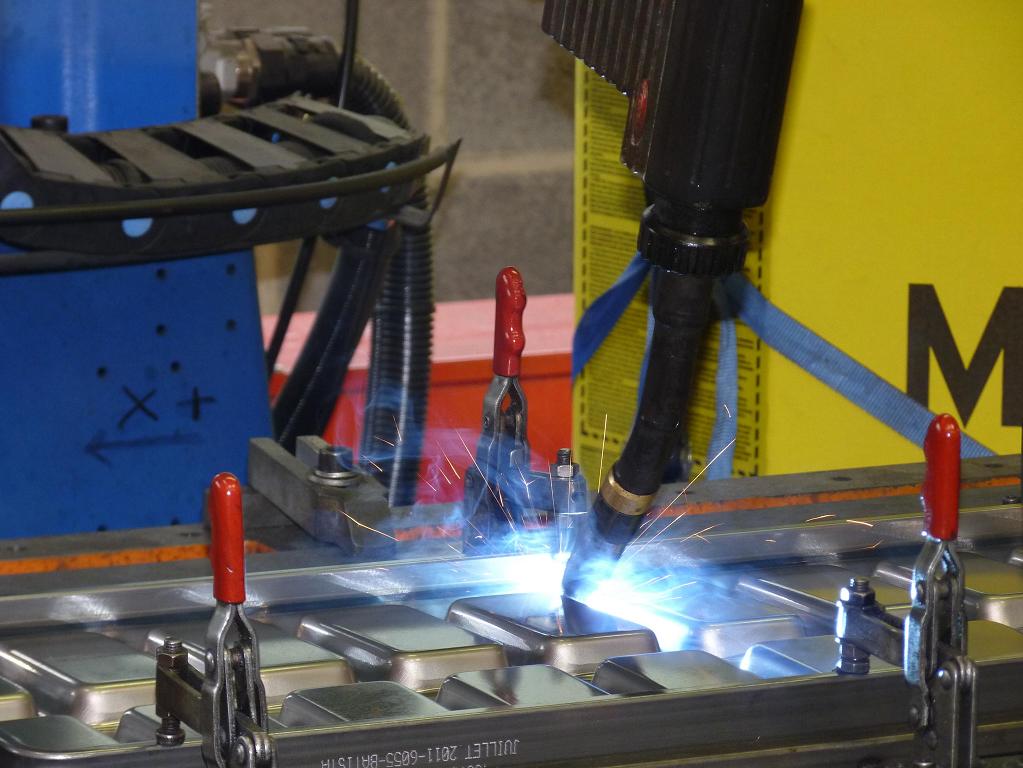

| Сварка алюминия двойным импульсом аппаратом CEA DIGITECH VISION PULSE 5000 |

Сутью MIG/MAG процесса с двойными импульсами является модулирование высокочастотного несущего сварочного тока, вырабатываемого силовым инвертором, с низкочастотными импульсами, которые формируются вторичным инвертором. При этом существенно изменяется форма импульса и соотношения ток/пауза.

При этом существенно изменяется форма импульса и соотношения ток/пауза.

За счет изменения формы импульса и угла наклона фронта волны импульса появляется возможность получения управляемого мелкокапельного переноса в режиме короткого замыкания.

Режим короткого замыкания характеризуется плавным перетеканием капли с конца электродной проволоки в сварочную ванну.

Размер капли практически соответствует диаметру электродной проволоки, что позволяет уменьшить размер ванны жидкого металла и улучшить растекание капли в ванне. Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла.

При работе с тавровыми швами двойной импульс тока позволяет получить шов с вогнутым катетом и избежать появления вероятных концентраторов напряжений в зоне сплавления.

Что касается системы настроек режима сварки, то она, прежде всего, зависит от назначения аппарата, цены и, если есть возможность, предустановленных программ, расширяющих функции. Так, аппарат СЕА DIGITECH, помимо наглядного интуитивно понятного меню, обладает гибкими настройками параметров сварки как импульсной, так и двойным импульсом на всех этапах процесса.

Так, аппарат СЕА DIGITECH, помимо наглядного интуитивно понятного меню, обладает гибкими настройками параметров сварки как импульсной, так и двойным импульсом на всех этапах процесса.

| Выбор режима сварки двойным импульсом | Экран регулировки силы тока и напряжения |

Регулировочные параметры отображены квадратами, настраиваемый параметр подсвечен зелёным.

Слева направо: предварительная подача газа, стартовая скорость, горячий старт, начальный ток, начальная длина дуги, начальное нарастание, конечное затухание, конечный ток, конечная длина дуги, растяжка дуги, послесварочный газ.

Диаграмма двойного импульса с настройками: первая модуляция (от I1 до I2), разность токов двойного импульса, длительность двойного импульса, баланс двойного импульса, частота двойного импульса, вторая модуляция (от I2 до I1).

Регулировка динамики/частоты импульса для режима ULTRASPEED (специальная функция полуавтоматов СЕА).

В линейке СЕА следующие аппараты имеют возможность полуавтоматической сварки MIG/MAG с использованием импульса/двойного импульса: DIGISTAR 250, DIGITECH VISION PULSE 5000. C описанием аппаратов Вы можете ознакомиться, просто нажав на интересующую модель.

Электроды и сварочная проволока: что общего и в чем различия?

Давайте для начала разберемся, что такое сварка. Сварка – это способ соединения металла под действием высокой температуры. Насколько прочно будет соединение зависит от качественного сварного шва. Для этого необходимо:

“Добавлять” металл в зону прохождения сварочной дуги;

Защищать зону сварки от окружающей атмосферы, содержащей активные газы, которые мешают получить качественное соединение.

Эти две проблемы для разных методов сварки решаются разными способами. Рассмотрим два самых популярных метода получения неразъёмных соединений: ручную дуговую сварку и сварку плавящимся электродом в среде защитных газов (она же полуавтоматическая).

Ручная дуговая сварка

Этот вариант сварки самый доступный и дает прекрасный результат. Процесс происходит следующим способом:

- сварщик вручную зажигает электрическую дугу;

- подает электрод по мере его оплавления в зону сварки;

- двигает дугу вдоль свариваемых деталей.

Электроды при этом виде сварки – это отрезки проволоки длиной 300 – 450 мм (в среднем), покрытые обмазкой. Дуга, проходя через электрод к свариваемому металлу, нагревает и расплавляет конец электрода, и металл попадает в зону сварки, перемешивается с расплавленным металлом кромок деталей, и образует “сварочный шов”. После сгорания электрода сварщик вручную его меняет, опять зажигает дугу и продолжает работу.

Таким образом, решается вопрос с “добавлением” металла в сварочный шов. А электродная обмазка, сгорая, решает проблему с защитой жидкого металла сварочной зоны от газов атмосферы. Из этой специфики метода вытекают и его минусы:

- Увеличение трудоемкости из-за необходимости очистки швов от шлака;

- Более медленный процесс из-за ручной замены электродов.

А плюсы таковы:

- Самый простой способ сварки;

- Его можно использовать в удалённых и труднодоступных пространствах.

Сварка полуавтоматическая

Здесь электрод – это сварочная проволока, намотанная на катушку. Её подача в рабочую зону выполняется в автоматическом режиме, а сварщик вручную выполняет перемещение дуги вдоль участка сварки, поэтому этот вид и называется полуавтоматическим.

При полуавтоматической сварке защита металла выполняется потоком защитного газа или смесью газов. Сварщик нажимая кнопку на горелке, подает одновременно проволоку и защитный газ, и зажигает дугу. Остается только контролировать процесс сварки, перемещая горелку вдоль кромок деталей. Электрическая дуга расплавляет основной металл в зоне сварки и саму проволоку, которая капельно переносится на деталь.

Преимущества метода:

- Аккуратность. Шов при этой сварке получается более привлекательным внешне, чем при ручной дуговой сварке;

- Уменьшение трудоёмкости.

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется;

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется; - Небольшая деформация изделия. Диаметр проволоки меньше, чем диаметр электрода, соответственно уменьшаются сварочные деформации изделия.

Недостатки метода:

- Меньшая мобильность: зона работы сварщика определяется длиной кабеля горелки;

- Большой риск появления дефектов при работе неопытного сварщика (из-за сложностей с настройкой полуавтомата). Такие дефекты не видны, и вследствие этого требуется дополнительный контроль соединений.

Что выбрать?

Сварочную проволоку и электроды для ручной дуговой сварки объединяет само их предназначение – получение наплавленного металлического шва с определенным составом и свойствами, позволяющими эксплуатировать конструкцию в конкретных условиях.

Но одна и та же задача в этих материалах решена по-разному: в электродах легирующие элементы находятся не только в металле (электрода), но и в обмазке, и элементы переходят в шов в процессе сварки. При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

Для сварки низкоуглеродистой и низколегированной стали используется проволока св-08Г2С либо её аналоги. Ее диаметр и режимы работы нужно выбирать в зависимости от толщины свариваемого металла, чаще всего используется диаметр 1,2 мм. В случае с электродами — это будут скорее всего АНО-4, АНО-12, ОЗС-12, УОНИ 13/55 или их аналог. Диаметр электродов также выбирается в зависимости от толщины металла.

Сделаем вывод

Разные виды сварки и, соответственно, сварочные материалы, решают разные задачи. Если нужна сварка в труднодоступных местах, или вне сварочного цеха — удобно использовать переносной дуговой сварочный аппарат, а если нужна качественная сварка в цеховых условиях, то стоит выбрать сварку полуавтоматическую.

Электродная сварка в Украине. Цены на электродная сварка на Prom.ua

Сварочный аппарат инвертор KENDE IN-265 Электродная сварка для сварочных работ в режиме ММА

Доставка из г. Кропивницкий

4 300 грн

3 975 грн

Купить

“УКРинструмент” – интернет-магазин строительных инструментов и садовой техники

Инвертор сварочный аппарат инверторный Сталь ММА 250 Ампер сварка инверторная для дома, дачи и гаража

На складе

Доставка по Украине

2 460 грн

2 399 грн

Купить

Topove

Инвертор сварочный аппарат инверторный Сталь 250 Ампер сварка ММА инверторная для дома, дачи и гаража

Доставка из г. Черкассы

1 750 грн

1 650 грн

Купить

Topove

Полуавтомат сварочный MAGNITEK MIG-280

На складе

Доставка по Украине

7 700 грн

Купить

Сварочное оборудование и комплектующие Welds

Полуавтомат сварочный MAGNITEK MIG-250 (220/380V)

На складе

Доставка по Украине

23 200 грн

Купить

Сварочное оборудование и комплектующие Welds

Бытовой сварочный инвертор 300 ампер Kaiser MMA-300 HOME LINE, Защита от прилипания электрода, горячий старт

Доставка из г. Кропивницкий

Кропивницкий

3 500 грн

3 300 грн

Купить

POLOSA – ИНТЕРНЕТ-МАГАЗИН ТОВАРОВ ДЛЯ СТРОИТЕЛЬСТВА, САДА И ДОМА

Полуавтомат сварочный MAGNITEK MIG-500F

На складе

Доставка по Украине

56 180 грн

Купить

Сварочное оборудование и комплектующие Welds

Полуавтомат сварочный MAGNITEK ProMIG-200SYN Pulse

На складе

Доставка по Украине

48 300 грн

Купить

Сварочное оборудование и комплектующие Welds

Полуавтомат сварочный MAGNITEK ProMIG-250SYN DPulse

На складе

Доставка по Украине

94 230 грн

Купить

Сварочное оборудование и комплектующие Welds

Сварочный инвертор (235А, Кнопка) Sturm AW97I2350D + маска Хамелеон. Аппарат Sturm, Гарантия 3 года !

Доставка по Украине

4 487 грн

Купить

Интернет-магазин ” Svarka+”

Сварочный инвертор (255А, кнопка) Sturm AW97I2550D + маска Хамелеон. Аппарат Штурм – Гарантия 3 года !

Аппарат Штурм – Гарантия 3 года !

Доставка по Украине

4 718 грн

Купить

Интернет-магазин ” Svarka+”

Сварочный инвертор (255А, кнопка) Sturm AW97I2550D. Аппарат Штурм 255 Ампер. Гарантия 3 года !

Доставка по Украине

4 068 грн

Купить

Интернет-магазин ” Svarka+”

Сварочный инвертор (255А, кнопка, кейс) Sturm AW97I2550DС. Аппарат Штурм. Гарантия 3 года !

Доставка по Украине

4 400 грн

Купить

Интернет-магазин ” Svarka+”

Сварочный инвертор ( 300А, кнопка ) Sturm AW97I3000D + маска ХАМЕЛЕОН. Сварочный аппарат Штурм.

Доставка по Украине

5 948 грн

Купить

Интернет-магазин ” Svarka+”

Блок питания подогрева газа Атом PGI-36-5

На складе в г. Запорожье

Доставка по Украине

1 810 грн

Купить

“Аргон” Все для сварки

Смотрите также

Сварочный аппарат, сварка, инвертор, купить сварочный аппарат ММА-300 Р ЭДОН

Доставка по Украине

2 099 грн

Купить

StroySam

Инверторный сварочный аппарат Ритм-М ИСА 200

На складе

Доставка по Украине

2 829 грн

Купить

Интернет-магазин “Promteh”

Сварочный инвертор Уралмаш ИСА-200

На складе

Доставка по Украине

3 182 грн

Купить

Интернет-магазин “Promteh”

Сварочный инвертор Riber-Profi MMA 200

На складе

Доставка по Украине

2 077 грн

Купить

Интернет-магазин “Promteh”

Сварочный инвертор Атом І-160С (без кабелей)

На складе в г. Запорожье

Запорожье

Доставка по Украине

4 335 грн

Купить

“Аргон” Все для сварки

Сварочный инвертор Атом І-160С (c комплектом кабелей 3+2 м и зажимами)

На складе в г. Запорожье

Доставка по Украине

5 102 грн

Купить

“Аргон” Все для сварки

Сварочный инвертор Атом I-180H (без кабелей, без байонетов)

На складе в г. Запорожье

Доставка по Украине

4 279 грн

Купить

“Аргон” Все для сварки

Сварочный инвертор Атом I-180H (с комплектом кабелей)

На складе в г. Запорожье

Доставка по Украине

5 047 грн

Купить

“Аргон” Все для сварки

Полуавтомат сварочный 380 вольт 3 фазы, 13.6A 0.8-1.0мм G.I.KRAFT GI13112

На складе

Доставка по Украине

41 278.45 — 47 589 грн

от 35 продавцов

43 451 грн

Купить

АвтоДнепр

Сварочный инверторный аппарат (сварка) NOWA W400DK : 400А, горячий старт

Доставка по Украине

по 2 525 грн

от 4 продавцов

3 156. 25 грн

25 грн

2 525 грн

Купить

Мир надежного инструмента – Market Tools

Сварочный инверторный аппарат (сварка) Кентавр СВ-300НМК: 12.2 кВа – 300А, 1.6-5.0мм электрода

Доставка по Украине

2 690 — 3 362.5 грн

от 3 продавцов

3 362.50 грн

2 690 грн

Купить

Мир надежного инструмента – Market Tools

Сварочный инвертор Riber-profi RP-309D

Доставка по Украине

2 115 грн

Купить

Магазин инструмента BOX-TOOL

Полуавтоматическая сварка черных и нержавеющих сталей MIG/MAG

Услуга

от 0.01 грн/услуга

Hard Metal Service

Полуавтомат сварочный 275А 0.6-1.0/1.6-5.0мм Edon MIG-277 ECO

Заканчивается

Доставка по Украине

6 650 грн

Купить

Добра Техніка

Что такое сварка? Подробное объяснение процесса сварки

Сваркой называют соединение или сплавление заготовок с использованием нагрева и/или сжатия, в результате которого заготовки образуют одно целое. Источником тепла при сварке обычно является пламя дуги, образуемой электричеством от источника питания сварки. Сварка на основе дуги называется дуговой сваркой.

Источником тепла при сварке обычно является пламя дуги, образуемой электричеством от источника питания сварки. Сварка на основе дуги называется дуговой сваркой.

Сплавление деталей происходит исключительно за счет тепла, выделяемого дугой, которое сплавляет вместе сварочные детали. Этот метод можно использовать, например, при сварке TIG.

Обычно присадочный металл сплавляется в сварной шов (сваривается) либо с помощью механизма подачи проволоки через сварочную горелку (сварка MIG/MAG), либо с помощью подаваемого вручную сварочного электрода. В этом случае присадочный металл должен иметь примерно такую же температуру плавления, что и свариваемый материал.

Перед началом сварки кромкам заготовок придают форму подходящей сварочной кромки, например V-образной канавки. В процессе сварки дуга сплавляет края кромки и присадочный материал, образуя расплавленную сварочную ванну.

Чтобы сварка была долговечной, расплавленная сварочная ванна должна быть защищена от окисления и воздействия окружающего воздуха, например с помощью защитных газов или шлака. Защитный газ подается в расплавленную сварочную ванну с помощью сварочной горелки. Сварочный электрод также покрыт материалом, который образует защитный газ и шлак над расплавленной сварочной ванной.

Защитный газ подается в расплавленную сварочную ванну с помощью сварочной горелки. Сварочный электрод также покрыт материалом, который образует защитный газ и шлак над расплавленной сварочной ванной.

Чаще всего свариваются металлы, например алюминий, низкоуглеродистая сталь и нержавеющая сталь. Возможна также сварка пластмасс. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

Сварочная дугаСварочная дуга, необходимая для сварки, представляет собой электрический разряд между сварочным электродом и заготовкой. Дуга возникает, когда между деталями генерируется достаточно сильный импульс напряжения. При сварке TIG это может быть достигнуто с помощью триггерного зажигания или удара сварочного электрода по сварочному материалу (контактное зажигание).

Таким образом напряжение разряжается как молния, позволяя электричеству проходить через воздушный зазор, что создает дугу с температурой в несколько тысяч градусов по Цельсию, вплоть до 10 000 °C. Через сварочный электрод проходит постоянный ток от источника сварочного тока к заготовке, поэтому перед началом сварки заготовку необходимо заземлять с помощью заземляющего кабеля в сварочном аппарате.

Через сварочный электрод проходит постоянный ток от источника сварочного тока к заготовке, поэтому перед началом сварки заготовку необходимо заземлять с помощью заземляющего кабеля в сварочном аппарате.

При сварке MIG/MAG дуга возникает, когда присадочный материал касается поверхности заготовки и возникает короткое замыкание. Затем эффективный ток короткого замыкания плавит конец присадочной проволоки и возникает сварочная дуга. Для получения однородного и прочного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG/MAG важно, чтобы сварочное напряжение и скорость подачи проволоки соответствовали свариваемым материалам и их толщине.

Кроме того, техника работы сварщика влияет на однородность дуги и, как следствие, на качество сварного шва. Для успешной сварки важны расстояние от углубления между разделанными кромками до сварочного электрода и постоянство скорости перемещения сварочной горелки. Определение правильного напряжения и скорости подачи проволоки — важная составляющая компетенции сварщика.

Однако современные сварочные аппараты выполняют некоторые функции, облегчающие работу сварщика; это, например, сохранение ранее использованных настроек или использование предварительно заданных синергетических кривых, облегчающее настройку параметров сварки для выполнения очередного задания.

Защитный газ ПРИ СВАРКЕЗащитный газ часто играет важную роль в обеспечении производительности и качества сварки. Как следует из его названия, защитный газ защищает затвердевающий расплавленный сварной шов от окисления, а также от содержащихся в воздухе примесей и влаги, которые могут ослабить коррозионную стойкость шва, привести к образованию пор и снизить прочность шва за счет изменения геометрии соединения. Кроме того, защитный газ охлаждает сварочный пистолет. В качестве компонентов защитного газа чаще всего используются аргон, гелий, углекислый газ и кислород.

Защитный газ может быть инертным или активным. Инертный газ не вступает ни в какие реакции с расплавленным металлом шва, тогда как активный газ принимает участие в процессе сварки, стабилизируя дугу и обеспечивая равномерный перенос материала в сварной шов. Инертный газ используется при сварке методом MIG (дуговая сварка металлическим электродом в среде инертного газа), а активный газ — при сварке MAG (дуговая сварка металлическим электродом в среде активного газа).

Инертный газ используется при сварке методом MIG (дуговая сварка металлическим электродом в среде инертного газа), а активный газ — при сварке MAG (дуговая сварка металлическим электродом в среде активного газа).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварным швом. Это наиболее часто используемый защитный газ при сварке TIG. Углекислый газ и кислород вступают в реакцию с расплавленным сварным швом, как это происходит и со смесью углекислого газа и аргона.

Гелий (He) также является инертным защитным газом. Гелий и смеси гелия с аргоном используются при сварке методами TIG и MIG. Гелий обеспечивает лучшее проплавление кромок и более высокую скорость сварки по сравнению с аргоном.

Углекислый газ (CO2) и кислород (O2) — активные газы, используемые в качестве так называемого окисляющего компонента для стабилизации дуги и для обеспечения равномерного переноса материала при сварке методом MAG. Доля этих газообразных компонентов в составе защитного газа определяется типом стали.

К процессам сварки, а также к конструкции и характеристикам сварочных аппаратов и источников питания применяются несколько международных стандартов и норм. Они содержат определения, инструкции и ограничения, касающиеся методик и конструкций аппаратов и направленные на повышение безопасности процессов, а также на обеспечение качества продукции.

Например, существует общий стандарт на сварочные аппараты дуговой сварки IEC 60974-1, тогда как технические условия на поставку, типы изделий, размеры, допуски и маркировку содержатся в стандарте SFS-EN 759.

Безопасность при сваркеСо сваркой связаны несколько факторов риска. Дуга излучает чрезвычайно яркий свет и ультрафиолетовое излучение, которое может привести к поражению глаз. Брызги расплавленного металла и искры могут обжечь кожу и вызвать пожар, а дым и пары, образующиеся при сварке, могут представлять опасность при вдыхании.

Однако этих опасностей можно избежать путем надлежащей подготовки и использования соответствующих средств защиты.

Противопожарная защита предусматривает заблаговременную проверку участка, где будет производиться сварка; с этого участка должны быть удалены легковоспламеняющиеся материалы. Кроме того, должна быть обеспечена постоянная доступность средств пожаротушения. Посторонние лица не должны допускаться в опасную зону.

Глаза, уши и кожу необходимо защищать с помощью соответствующих средств защиты. Сварочная маска со светозащитным экраном защищает глаза, волосы и уши. Кожаные сварочные перчатки и комплект прочной, невоспламеняющейся одежды защищает руки и тело от искр и тепла.

Воздействия дыма и паров, выделяющихся при сварке, можно избежать с помощью достаточно интенсивной вентиляции на рабочем месте.

Узнать больше о безопасности при сварке

Методы сваркиВозможна классификация методов сварки по способу достижения необходимого для сварки нагрева и по способу подачи присадочного материала в зону шва. Используемый метод сварки выбирается в зависимости от типа подлежащих сварке материалов и их толщины, а также от требуемой эффективности производства и желаемого визуального качества сварного шва.

Наиболее широко используемые методы сварки — сварка MIG/MAG, сварка TIG, а также электродная сварка (ручная дуговая сварка металлическим электродом). Самым старым, наиболее известным и все еще наиболее распространенным является метод ручной дуговой сварки покрытым электродом (MMA), который обычно используется при выполнении монтажных работ в производственных помещениях и на открытых площадках; он позволяет производить сварку в труднодоступных местах.

Более медленный метод TIG дает возможность получать сварные соединения чрезвычайно высокого качества, поэтому он используется для выполнения швов, которые будут на виду или требуют особой точности.

MIG/MAG — универсальный метод сварки, при котором не нужно отдельно подавать присадочный материал в расплавленный шов. Вместо этого проволока проходит прямо в расплавленный шов через сварочный пистолет, окруженный защитным газом.

Для особых нужд имеются также и другие методы сварки, например лазерная, плазменная, точечная, дуговая сварка под флюсом, ультразвуковая сварка и сварка трением.

Виды сварки | Сварка судостроительных материалов

При изготовлении корпуса судна применяют преимущественно-дуговую сварку. Ручная дуговая сварка покрытым электродом (рис. 4.1) заключается в том, что свариваемые детали нагреваются электрической дугой, горящей между ними и электродом.

Рис. 4.1. Сварка покрытым электродом:

1 — основной металл,

2 — металл шва,

3 — затвердевший шлак,

4 — сварочная ванна,

5 — покрытие электрода,

6 — металлический стержень,

7 — газовая атмосфера дуги

Дуга расплавляет кромки деталей и электрод; расплавленный металл электрода и кромок деталей образует сварной шов. При изготовлении стальных корпусных конструкций объем применения ручной дуговой сварки (оцениваемый массой наплавляемого металла)

составляет 25—35%. Этим способом сваривают вертикальные, потолочные, короткие и криволинейные швы в нижнем положении, а также швы в труднодоступных местах. Недостатками ручной сварки являются малая производительность, значительные потери электродного металла, плохие санитарно-гигиенические условия труда сварщиков.

Недостатками ручной сварки являются малая производительность, значительные потери электродного металла, плохие санитарно-гигиенические условия труда сварщиков.

Дуговая полуавтоматическая сварка под флюсом производится дугой, горящей между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма. Держатель с бункером для флюса перемещается вдоль шва вручную. Флюс, частично расплавляющийся при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха и улучшения свойств наплавленного металла. Этот способ применяют для сварки коротких швов в нижнем положении, а также в тех случаях, когда невозможно или нецелесообразно применить автоматическую сварку.

Дуговая автоматическая сварка под флюсом (рис. 4.2). Плавление металла производится так же, как и в предыдущем случае. Проволока подается в зону сварки механизмом. Головка перемещается автоматически вдоль шва (или при неподвижной головке перемещается изделие). Неиспользованный флюс отсасывается через шланг в бункер. Этот способ сварки отличается большой производительностью и обеспечивает высокое качество шва. Дуговую автоматическую сварку под флюсом широка применяют для сварки листов полотнищ, приварки балок набора, а также во многих других случаях. Объем применения этого способа в настоящее время составляет 30—35%. К недостатку автоматической сварки под флюсом относится возможность сварки только в нижнем и близком к нижнему положениях шва.

Неиспользованный флюс отсасывается через шланг в бункер. Этот способ сварки отличается большой производительностью и обеспечивает высокое качество шва. Дуговую автоматическую сварку под флюсом широка применяют для сварки листов полотнищ, приварки балок набора, а также во многих других случаях. Объем применения этого способа в настоящее время составляет 30—35%. К недостатку автоматической сварки под флюсом относится возможность сварки только в нижнем и близком к нижнему положениях шва.

Рис. 4.2. Электродуговая сварка под флюсом:

1 — электродная проволока, 2 — флюсовый пузырь, 3 — слой шлака, 4 — жидкий металл, 5 — флюс, 6 — сварной шов, 7 —основной металл, 8 — электродный металл

При электрошлаковой сварке (рис. 4.3) в зазор между расположенными вертикально деталями подается флюс и электродная проволока. Дуга горит в начале процесса; после образования достаточно большого слоя шлака она гаснет, так как проводимость жидкого шлака выше проводимости дуги. Электрический ток, проходя через жидкий шлак, выделяет большое количества теплоты, достаточное для расплавления электродной проволоки, кромок соединяемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунками, которые перемещаются вместе со сварочным аппаратом. Этот способ применяют, например, для соединения монтажных стыков наружной обшивки толщиной более 16 мм за один проход.

Электрический ток, проходя через жидкий шлак, выделяет большое количества теплоты, достаточное для расплавления электродной проволоки, кромок соединяемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунками, которые перемещаются вместе со сварочным аппаратом. Этот способ применяют, например, для соединения монтажных стыков наружной обшивки толщиной более 16 мм за один проход.

Рис. 4.3. Электрошлаковая сварка:

1 — свариваемые детали, 2 — сварочная проволока, 3 — флюс, 4 — расплавленный флюс, 5 —дуга, 6— сварочная ванна, 7 — ползуны, 8 — металл шва

Рис. 4.4. Сварка плавящимся электродом в защитном газе:

1 — защитный газ, 2 — сопло, 3 — электродная проволока

При дуговой сварке неплавящимся электродом защитный газ подается под небольшим давлением в зону дуги через наконечник. Дуга поддерживается между электродом, закрепленным в горелке, и свариваемым изделием. Газ предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха. Для этого способа применяют инертные газы: аргон, гелий, а также смеси этих газов. Присадочная проволока вводится в зону сварки. Тонкий металл (с отбортовкой) можно сваривать без присадочной проволоки. Этот способ широко применяют для сварки конструкций из любых применяемых в судостроении металлов толщиной от 0,1 мм и выше.

Дуга поддерживается между электродом, закрепленным в горелке, и свариваемым изделием. Газ предназначен для защиты расплавленного металла от вредного действия кислорода и азота воздуха. Для этого способа применяют инертные газы: аргон, гелий, а также смеси этих газов. Присадочная проволока вводится в зону сварки. Тонкий металл (с отбортовкой) можно сваривать без присадочной проволоки. Этот способ широко применяют для сварки конструкций из любых применяемых в судостроении металлов толщиной от 0,1 мм и выше.

При дуговой сварке плавящимся электродом (рис. 4.4) защитный газ в зону дуги подводится так же, как и в предыдущем случае. Дуга поддерживается между присадочной проволокой и свариваемым изделием. Для сварки кроме газов, перечисленных в предыдущем способе, применяют углекислый газ. Сварка в защитных газах как плавящимся, так и неплавящимся электродом может быть автоматической и полуавтоматической. Сварка плавящимся электродом в защитных газах из всех способов дуговой сварки имеет наибольшее применение. Этим способом выполняют швы во всех пространственных положениях. Недостатки способа — необходимость применения защитных мер против светового излучения дуги, а также повышенная загазованность.

Этим способом выполняют швы во всех пространственных положениях. Недостатки способа — необходимость применения защитных мер против светового излучения дуги, а также повышенная загазованность.

- Оборудование для сварки стальных корпусных конструкций

- Общие правила сварки судостроительных материалов

- Контроль качества сварных соединений

- Сварочные деформации корпусных конструкций

Методы сварки хрома: электродная сварка

Под сваркой хрома часто понимают соединение изделий с хромовым покрытием, либо изготовленных из хромированной стали. Эти два понятия несколько отличаются, потому и технология работы будет разной.

Поверхность обеих изделий блестит с характерным отливом, потому отличить их по внешнему виду сложно. Но в плане физических качеств и условий эксплуатации эти материалы все же отличаются. Хромированные изделия могут уступать по физическим качествам.

Покрывают им сплавы и черную сталь. Хромирование в домашних условиях используют чаще для эстетического эффекта. Трубы из стали, покрытые хромовым напылением, со временем могут заржаветь. Металл чувствителен к сколам, ударам, царапинам.

Трубы из стали, покрытые хромовым напылением, со временем могут заржаветь. Металл чувствителен к сколам, ударам, царапинам.

Хромированные детали, в отличии от нержавейки, со временем могут поржаветь

В сравнении с этим, нержавеющая сталь не будет подвержена коррозии, поверхность ее не стирается и обладает более высокой прочностью. Повредить ее сложно, но и в этом случае поврежденный участок можно восстановить шлифованием.

Сталь с хромом

Сплав с содержанием хрома до 13% называется нержавеющим высокохромистым. Материал устойчив к коррозии даже в среде со слабой агрессивностью. Марки сплавов этого типа отличаются концентрацией углерода и свариваемостью.

Чем больше хрома в стали, тем меньше она подвержена коррозионным процессам. Не стоит путать с напылением, которое менее устойчиво, чем при содержании непосредственно в материале. Содержание в стали 18% хрома делает материал устойчивым к среде со средней агрессивностью. Это кислотоустройчивые марки 12Х17, 08Х17Т, 08Х18Т.

Если сплав содержит до тридцати процентов хрома, он будет устойчив к коррозии при температуре до 1100 оС в газовой среде. Марки таких материалов: 15Х25Т, 15Х28 и др.

Электродная сварка

При выборе электродов для сплавления нужно, чтобы металл шва обладал следующими свойствами:

- устойчивость против коррозии;

- жаростойкость – до 650 оС;

- прочность с сохранением до 550 оС.

Для сварки хрома используют электроды типа Э-12Х13 марок АНВ-1 и ЛМЗ-1. Они обеспечивают свойства металлического шва и состав, близкий к основному металлу по характеристикам.

Применяются различные электроды в зависимости от количества хрома в составе

Выбирая электроды для сварки, нужно учитывать содержание металла в сплаве. Если в изделии содержится 17% хрома, используют электроды типа ВИ-12. Это необходимо, чтобы выполнить условия, которые предъявляются к материалу, а именно:

- стойкость к коррозии в жидкой среде;

- устойчивость к температуре до 800 оС;

- стойкость к окислительным средам.

Если в сплаве хрома больше, чем ¼, применяют электроды Э-08Х24Н6ТЛФМ. Они обеспечивают устойчивость, вязкость и пластичность металла шва.

При содержании около 13%, а также при наличии вольфрама, ванадия, молибдена или ниобия в составе, сплав относят к жаропрочным. Даже при высокой температуре он выдержит большую механическую нагрузку. Электроды тоже должны обеспечивать соответствующий уровень жаропрочности. Поэтому выбирают электроды ЦЛ-32, КТИ-9А, КТИ-10.

Технология

Для образования дуги и дальнейшего ее поддержания к изделию и электроду подводят постоянный или переменный ток. Дуга зажигается при прикосновении электрода к изделию, ее ведут так, чтобы свариваемые кромки хорошо расплавились. Это обеспечит высокое качество металла с хорошим формированием.

Во время сплавления электрод двигают в трех направлениях:

- поступательное движение по электродной оси, для поддержания постоянной длины дуги;

- перемещение вдоль оси для образования сварочного шва;

- перемещение поперек шва для регулирования глубины проплавления и ширины соединения.

Такая ручная дуговая сварка – это классический и один из самых старых методов. Качество соединения будет сильно зависеть от квалификации специалиста.

Качество сварки хромированных деталей зависит от мастерства специалиста

Особенности сварки

Для получения высококачественных соединений используют присадочные материалы. Металл должен быть однородным и максимально чистым. Используемые методы сплавления:

- дуговое в инертных газах;

- электронно-лучевое;

- с полым катодом;

- лазерное сплавление.

Высокое качество достигается при диффузионном методе сплавления. Легировать составы можно никелем и рением. Тугоплавкие соединения образуются с кремнием и бором.

Чем больше в таком материале будет углерода, тем выше вероятность образования карбидов. Они способствуют появлению ржавчины не только на поверхности будущего изделия, но и внутри него. Металл становится крайне хрупким.

Эта проблема мешает качественно сварить хромистые изделия. Они имеют и способность закаливаться на воздухе, но шов становится нестабильным. Закалка повышает напряжение, что опасно внутренними трещинами металла в будущем.

Они имеют и способность закаливаться на воздухе, но шов становится нестабильным. Закалка повышает напряжение, что опасно внутренними трещинами металла в будущем.

Повышение прочности хромированной стали

Сталь различают по содержанию хрома в ней. Если металла от 4 до 14 процентов, сталь среднелегированная. Если больше 14% – высоколегированная. Первые используют в конструкциях, которые не потребуют прочности на износ, но должны быть устойчивы к ржавчине. В таких составах содержится меньше 1% углерода.

Иногда изделия требуют повышения прочности: при изготовлении для газовых установок, аппаратов и оборудования. Для этого в сплав добавляют алюминий или кремний в небольших концентрациях. Добавление молибдена повышает жаропрочность. Титан улучшает свариваемость хромистых сталей.

Электродная сварка: что это и как выбрать? (с диаграммой)

Последнее обновление

Широко известная как дуговая сварка в защитном металле (SMAW) или дуговая сварка некоторыми старожилами в этой области, электродуговая сварка до сих пор является одним из старейших сварочных процессов. используется в строительстве и производстве сегодня. Он используется при сварке труб, металлообработке и некоторых производствах. В то время как в производственных условиях она была в значительной степени вытеснена дуговой сваркой с флюсовой проволокой, электродная сварка по-прежнему очень ценна из-за простой настройки оборудования. Кроме того, это обычно первый процесс, которому обучают студентов-сварщиков, поскольку он наиболее четко демонстрирует основные принципы сварки.

используется в строительстве и производстве сегодня. Он используется при сварке труб, металлообработке и некоторых производствах. В то время как в производственных условиях она была в значительной степени вытеснена дуговой сваркой с флюсовой проволокой, электродная сварка по-прежнему очень ценна из-за простой настройки оборудования. Кроме того, это обычно первый процесс, которому обучают студентов-сварщиков, поскольку он наиболее четко демонстрирует основные принципы сварки.

Сварка электродом: принцип работы

Установка для сварки электродом состоит из сварочного аппарата, электрододержателя (жала) и зажима заземления. Жало и вывод зажима заземления, который будет крепиться к заготовке, подключаются к обеим клеммам источника питания. Клеммы являются положительными и отрицательными для текущего потока. Разные типы электродов требуют разной полярности. Это означает, что если назначена полярность DCEP (положительный электрод постоянного тока), провод жало будет подключен к положительной клемме.

Электродная сварка работает на этом постоянном токе (CC) за счет короткого замыкания между покрытым флюсом электродом, удерживаемым в жале, и заготовкой. Это создает электрическую дугу, которая выделяет тепло для одновременного расплавления заготовки и электрода. Электрод расплавляется, чтобы осадить присадочный металл в сварочную ванну (лужу расплавленного металла, созданную теплом дуги). В то же время флюс на внешней стороне стержня электрода сгорает и образует защитный шлак для сварного шва, который затем можно отколоть. Существует множество флюсов в зависимости от типа сварного шва, материала и области применения. См. рисунок ниже.

Напряжение (электрическое давление) будет изменяться в зависимости от длины дуги, которая изменяется вручную по мере того, как электрод отводится и приближается к заготовке. Чем дальше электрод, тем больше напряжение в токе и наоборот.

Плюсы электродной сварки

- Относительно простая настройка оборудования

- Возможна сварка на улице на ветру

- Увеличенная длина электрода позволяет проводить сварку в труднодоступных местах

Минусы электродной сварки

- Скорость наплавки одна из самых низких среди сварочных процессов

- Требуется твердая рука

- Внешний вид сварного шва обычно не эстетичен

Авторы и права: vladee, Shutterstock

Понимание покрытия электродов

Расходуемые электроды имеют покрытие. Существуют неплавящиеся электроды, которые используются при сварке TIG (вольфрамовый инертный газ), очень часто из вольфрама. Они не требуют покрытия, так как сварной шов защищен защитным газом. Собственно говоря, электрод — это сторона тока, не относящаяся к детали, которая инициирует короткое замыкание электрической дуги. Электродная сварка, или сварка стержнем, использует электродные стержни, покрытые флюсом, каждый из которых имеет различные свойства и применение.

Существуют неплавящиеся электроды, которые используются при сварке TIG (вольфрамовый инертный газ), очень часто из вольфрама. Они не требуют покрытия, так как сварной шов защищен защитным газом. Собственно говоря, электрод — это сторона тока, не относящаяся к детали, которая инициирует короткое замыкание электрической дуги. Электродная сварка, или сварка стержнем, использует электродные стержни, покрытые флюсом, каждый из которых имеет различные свойства и применение.

Покрытие электрода может помочь стабилизировать дугу, создать гладкий внешний вид сварного шва и, среди прочего, увеличить скорость наплавки. Например, E7018, один из наиболее распространенных сварочных электродов для сварки в соответствии со строительными нормами и правилами для конструкционной стали, имеет покрытие, описываемое как железный порошок с низким содержанием водорода. Это покрытие, в частности, способствует осаждению дополнительного металла в сварочной ванне. См. приведенную ниже таблицу, в которой подробно описаны некоторые характеристики сварного шва для каждого покрытия.

- См. также: Как сделать катушки для сварочного провода

Таблица покрытий электродов

Код Тип электрода Свойства и использование А Кислотное покрытие Высокая стабильность дуги, очень жидкая сварочная ванна, используется редко С Целлюлозное покрытие Интенсивная дуга, мало шлака, высокая скорость плавления в зоне сварочной ванны, плохо сваривается Р Рутиловое покрытие Распылительный перенос, легкая сварка, плоские швы, плохая способность перекрывать зазоры руб. Толстое рутиловое покрытие Распылительный перенос, легкая сварка, плоские швы, плохая способность перекрывать зазоры РЦ Покрытие из рутиловой целлюлозы Распылительный перенос, легкая сварка, плоские швы, плохая способность перекрывать зазоры РА Рутилово-кислотное покрытие Распылительный перенос, легкая сварка, плоские швы, плохая способность перекрывать зазоры РБ Рутиловое базовое покрытие Распылительный перенос, легкая сварка, плоские швы, плохая способность перекрывать зазоры Б Основное покрытие Подходит для высокопрочных соединений, сваривается в различных положениях, немного труднее сваривать, чем электроды с рутиловым покрытием

Источник: https://www. fronius.com/en/welding-technology/world-of-welding/electrode-welding

fronius.com/en/welding-technology/world-of-welding/electrode-welding

Часто задаваемые вопросы по электродной сварке

Какие существуют три типа сварочных электродов?Покрытие электродов бывает трех типов: целлюлозное, рутиловое и основное. Однако существует более трех различных типов электродов. Не все они взаимозаменяемы. Например, E6010 используется для корневого прохода в каналах. Но E7018 можно использовать для заполнения и закрытия шва. Все они требуют специальной подготовки и практики для правильной работы.

Из чего сделан сварочный электрод?В сердцевине сварочного стержня находится металл, наплавляемый в сварной шов. Это может быть чугун, мягкая сталь, алюминий, нержавеющая сталь или другой сплав.

Какая сварочная проволока самая прочная? Это спорный вопрос, и мнения могут быть разными. Тем не менее, E7018 может производить сварные швы с пределом прочности на растяжение 70 000 фунтов на квадратный дюйм (фунтов на квадратный дюйм). Это, вероятно, наиболее широко используемый сварочный электрод для сварки в соответствии со структурными нормами.

Это, вероятно, наиболее широко используемый сварочный электрод для сварки в соответствии со структурными нормами.

Заключение: Электродная сварка

Старый дуговой сварочный аппарат вашего дедушки, стоящий в гараже, вероятно, так же полезен, как и прежде. Есть некоторые способы сварки, которые просто невозможно заменить. Универсальность и мобильность этого процесса не имеют себе равных. В то время как автоматизированные и полуавтоматические процессы сварки, такие как MIG, имеют преимущество в скорости и скорости наплавки, сварка электродом всегда будет любимым и наиболее фундаментальным процессом для изучения.

Избранное изображение предоставлено: Pongsak14, Shutterstock

- Электродная сварка: как это работает

- Понимание электродного покрытия

- Таблица электродного покрытия

- Часто задаваемые вопросы по электродной сварке

- Какие существуют три типа сварочных электродов?

- Из чего сделан сварочный электрод?

- Какой сварочный пруток самый прочный?

- Заключение: сварка электродом

Что такое сварочные электроды? Полное руководство

Что такое сварочные электроды?

Сварочные электроды — это отрезки проволоки, которые соединяются со сварочным аппаратом для создания электрической дуги. Через эту проволоку проходит ток, образуя дугу, которая выделяет много тепла для расплавления и сплавления металла для сварки.

Через эту проволоку проходит ток, образуя дугу, которая выделяет много тепла для расплавления и сплавления металла для сварки.

Электрод представляет собой металлическую проволоку с покрытием. Он изготовлен из материалов, аналогичных свариваемому металлу. Для начала существуют плавящиеся и неплавящиеся электроды. При электродуговой сварке защитным металлом (SMAW), также известной как электродуговая сварка, электроды являются плавящимися, что означает, что электрод расходуется во время его использования и плавится вместе со сварным швом.

При сварке вольфрамовым электродом в среде инертного газа (TIG) электроды неплавятся, поэтому они не плавятся и не становятся частью сварного шва. При дуговой сварке металлическим электродом в среде защитного газа (GMAW) или сварке MIG в электроды непрерывно подается проволока. Дуговая сварка с флюсовой проволокой требует непрерывной подачи расходуемого трубчатого электрода, содержащего флюс.

ПОДРОБНЕЕ: Что такое сварка?

Как выбрать сварочные электроды? Стержневые электроды доступны в широком диапазоне типов, каждый из которых обладает различными механическими свойствами и работает с определенным типом источника сварочного тока. При выборе сварочной проволоки необходимо учитывать несколько факторов:

При выборе сварочной проволоки необходимо учитывать несколько факторов:

- Свойства основного металла

- Прочность на растяжение

- Сварочный ток

- Толщина основного металла, форма и подгонка шва

- Положение сварки

- Спецификация и условия эксплуатации

- Условия окружающей среды2 Перед включением вашей машины3 и возьмите свой электрододержатель, узнайте больше о каждом из этих факторов.

Свойства основного металла

Первым шагом при выборе электрода является определение состава основного металла. Ваша цель — подобрать (или точно подобрать) состав электрода к типу основного металла, что поможет обеспечить прочный сварной шов. Если вы сомневаетесь в составе основного металла, задайте себе следующие вопросы:

- Как выглядит металл? Если вы работаете со сломанной деталью или компонентом, проверьте наличие грубой и зернистой внутренней поверхности, что обычно означает, что основным материалом является литой металл.

- Является ли металл магнитным? Если основной металл является магнитным, велика вероятность, что основным металлом является углеродистая сталь или легированная сталь. Если основной металл не является магнитным, материалом может быть марганцевая сталь, аустенитная нержавеющая сталь серии 300 или цветной сплав, такой как алюминий, латунь, медь или титан.

- Какие искры испускает металл при касании болгаркой? Как правило, большее количество бликов в искрах указывает на более высокое содержание углерода, например, в стали марки А-36.

Долото «вгрызается» в основной металл или отскакивает? Долото вгрызается в более мягкий металл, такой как мягкая сталь или алюминий, и отскакивает от более твердых металлов, таких как высокоуглеродистая сталь, хром-молибден или чугун.

Прочность на растяжение

Чтобы предотвратить растрескивание или другие дефекты сварного шва, минимальный предел прочности электрода на растяжение должен соответствовать пределу прочности основного металла.

Вы можете определить прочность стержневого электрода на растяжение, обратившись к первым двум цифрам классификации AWS, напечатанным на боковой стороне электрода.

Вы можете определить прочность стержневого электрода на растяжение, обратившись к первым двум цифрам классификации AWS, напечатанным на боковой стороне электрода.Например, число «60» на электроде E6011 указывает на то, что присадочный металл образует наплавленный валик с минимальной прочностью на растяжение 60 000 фунтов на квадратный дюйм и, как результат, будет хорошо работать со сталью с аналогичной прочностью на растяжение.

Сварочный ток

Некоторые электроды можно использовать только с источниками питания переменного или постоянного тока, в то время как другие электроды совместимы с обоими. Чтобы определить правильный тип тока для конкретного электрода, обратитесь к четвертой цифре классификации AWS, которая представляет тип покрытия и тип совместимого сварочного тока (см. 9).0005

Тип используемого тока также влияет на профиль проплавления полученного сварного шва. Например, электрод, совместимый с DCEP, такой как E6010, обеспечивает глубокое проплавление и создает чрезвычайно тугую дугу.

Он также может «продираться» сквозь ржавчину, масло, краску и грязь. Электроды, совместимые с DCEN, такие как E6012, обеспечивают мягкое проплавление и хорошо работают при соединении двух стыков или сварке угловых швов с высокой скоростью и силой тока в горизонтальном положении.

Электрод, совместимый с переменным током, такой как E6013, создает мягкую дугу со средним проплавлением и должен использоваться для сварки чистого нового листового металла.

Толщина основного металла, форма и подгонка шва

Толстые материалы требуют электрода с максимальной пластичностью и низким содержанием водорода, чтобы предотвратить растрескивание сварного шва. Электроды с классификационными номерами AWS, оканчивающимися на 15, 16 или 18, обеспечивают превосходные свойства с низким содержанием водорода и хорошую ударную вязкость (высокие значения ударной вязкости), чтобы выдерживать остаточное напряжение.

Для тонких материалов вам понадобится электрод, создающий мягкую дугу, например, 6013.

Кроме того, электроды меньшего диаметра обеспечат неглубокое проплавление, что поможет предотвратить прожоги более тонких материалов.

Кроме того, электроды меньшего диаметра обеспечат неглубокое проплавление, что поможет предотвратить прожоги более тонких материалов.Вы также захотите оценить конструкцию и подгонку шарнира. Если вы работаете с соединением с плотной посадкой или без фаски, используйте электрод, который обеспечивает дугу копания для обеспечения достаточного провара, например, E6010 или E6011. Для материалов с широким корневым отверстием выберите электрод, например, E6012, который создает вогнутую поверхность сварного шва, подходящую для перекрытия зазоров и выполнения сварных швов с разделкой кромок.

Позиция сварки

Чтобы определить, для какой позиции подходит конкретный электрод, обратитесь к третьей цифре в классификации AWS. Вот как расшифровывается квалифицированное электроосаждение:

- 1 = плоское, горизонтальное, вертикальное и потолочное

- 2 = только плоское и горизонтальное

Например, электрод 7018 можно использовать в плоском, горизонтальном, вертикальном и потолочном позиции.

Спецификация и условия эксплуатации

Обязательно оцените условия, с которыми свариваемая деталь будет сталкиваться в процессе эксплуатации. Если он будет использоваться в условиях высоких или низких температур, подвергающихся повторяющимся ударным нагрузкам, электрод с низким содержанием водорода и более высокой пластичностью уменьшит вероятность растрескивания сварного шва.

Кроме того, обязательно ознакомьтесь со спецификациями сварки, если вы работаете с критическими приложениями, такими как изготовление сосудов высокого давления или котлов. В большинстве случаев эти сварочные спецификации потребуют от вас использования определенных типов электродов.

Условия окружающей среды

Для достижения наилучших результатов необходимо всегда удалять избыточную окалину, ржавчину, влагу, краску и жир. Чистые основные металлы помогают предотвратить пористость и увеличить скорость перемещения.

Если очистка основного металла невозможна, электроды E6010 или E6011 создают глубоко проникающую дугу, способную прорезать загрязнения.

Как прочитать код на стержневых электродах?

Американское общество сварщиков (AWS) имеет систему нумерации, которая предлагает информацию о конкретном электроде, например, для какой области применения его лучше всего использовать и как его следует использовать для достижения максимальной эффективности.

Digit Тип покрытия Сварка 0 High Cellulose Sod DC+ .0068 1 High cellulose potassium AC, DC+ or DC- 2 High titania sodium AC, DC- 3 High titania potassium AC, DC+ 4 Iron powder, titania AC, DC+ or DC- 5 Low hydrogen sodium DC+ 6 Low hydrogen potassium AC, DC+ 7 High iron oxide, potassium powder AC, DC+ or DC- 8 Low hydrogen potassium, iron powder AC, DC+ or DC- Буква «E» указывает на электрод для дуговой сварки.

Первые две цифры 4-значного числа и первые три цифры 5-значного числа обозначают предел прочности при растяжении. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности 100 000 фунтов на квадратный дюйм.

Первые две цифры 4-значного числа и первые три цифры 5-значного числа обозначают предел прочности при растяжении. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности 100 000 фунтов на квадратный дюйм.Предпоследняя цифра указывает позицию. Так, «1» означает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный вниз и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток.

E 60 1 10 ELECTRODE THERSILILITH.0068Тип покрытия и сила тока Что такое покрытие сварочного электрода?

Покрытия электродов должны обеспечивать газовую защиту дуги, легкое зажигание и стабильность дуги, защитный шлак, хорошую форму сварного шва и, что наиболее важно, газовую защиту, потребляющую окружающий кислород и защищающую расплавленный металл сварного шва.

Доступны различные типы электродов, тип часто определяется характером покрытия.

Покрытие электрода покрывается относительно качественным покрытием, наносимым слоем от 1 до 3 мм. Масса такого покрытия составляет от 15 до 30 % от массы электрода. Большая часть сварки выполняется покрытыми электродами. Это ограничивает процесс медленной ручной операцией. Если флюсовое покрытие помещается внутрь длинной трубки, то электрод может быть в виде оголенной проволоки в виде катушки.

Затем процесс экранированной дуги можно сделать непрерывным и автоматическим. Основная цель легкого покрытия — повысить стабильность дуги; покрытие также называют ионизирующим покрытием. Поскольку покрытие электрода хрупкое, можно использовать только прямые стержневые электроды.

Назначение покрытий электродов

- Повышение стабильности дуги за счет использования определенных химических веществ, обладающих такой способностью путем ионизации пути дуги

- Создание защитной газовой атмосферы для предотвращения захвата кислорода, водорода и азота дугой расплавленный металл.

- Защитный шлак над горячим металлом

- Обеспечьте флюс, помогающий удалить оксиды и другие примеси из расплавленных металлов

- Уменьшите разбрызгивание металла шва – когда покрытие выгорает медленнее, чем сердцевина.

- Действует как раскислитель

- Замедляет скорость охлаждения сварного шва (из-за защитного слоя шлака) для предотвращения затвердевания.

- Покрытия обычно являются изоляторами электричества и поэтому предотвращают использование электродов в узких канавках и т. д.,

Типы покрытий:

Несмотря на то, что каждый тип электродного покрытия обладает универсальными характеристиками, уникальный химический состав каждого отдельного покрытия обеспечивает различные свойства. Обязательно изучите лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Целлюлоза:

Эти покрытия примерно на одну треть состоят из целлюлозы и на две трети из других органических материалов.

Под воздействием сварочной дуги материалы разлагаются с образованием трех отдельных газов — водорода, монооксида углерода и диоксида углерода, которые усиливают дугу. Эта дополнительная прочность позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.

Под воздействием сварочной дуги материалы разлагаются с образованием трех отдельных газов — водорода, монооксида углерода и диоксида углерода, которые усиливают дугу. Эта дополнительная прочность позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.Целлюлозные покрытия также выделяют слой газа для защиты сварочной ванны от загрязнений. Слой газа создает барьер между металлом и другими элементами, такими как кислород, азот и водород, которые могут создавать пористость в сварном шве. Пористость — это яд для сварного шва, поэтому использование электродов с целлюлозным покрытием позволяет обеспечить более высокое качество сварных соединений.

Целлюлозные покрытия производятся из различных химических смесей, каждая из которых имеет свои уникальные свойства и наилучшее применение. В то время как целлюлозный компонент рецепта является общим практическим правилом, дополнительные органические материалы сильно различаются.

Минеральные:

Минеральные покрытия оставляют слой шлака на сварном шве.

Хотя шлак может показаться раздражающим побочным эффектом, на самом деле он служит очень полезной цели. Шлак электрода с минеральным покрытием остывает гораздо медленнее, чем электрод с целлюлозным покрытием и свариваемый материал под ним.

Хотя шлак может показаться раздражающим побочным эффектом, на самом деле он служит очень полезной цели. Шлак электрода с минеральным покрытием остывает гораздо медленнее, чем электрод с целлюлозным покрытием и свариваемый материал под ним.Это дает время фильтровать примеси на поверхность металла, не давая им нарушить структуру сварного шва.

Смесь:

Покрытия электродов с комбинацией целлюлозы и минералов являются популярным выбором среди производителей, поскольку они сочетают в себе лучшее из обоих миров. Поскольку эти покрытия могут содержать от нескольких компонентов до более 10 различных ингредиентов, химическое разнообразие этих покрытий обеспечивает ряд значительных преимуществ.

Наличие защитного газа и защиты от шлака на сварном шве может быть невероятно полезным при работе с особенно темпераментными основными металлами.

Наиболее распространенные покрытия электродов:

Несмотря на то, что существуют определенные области применения, требующие особых покрытий электродов и характеристик, это пять наиболее распространенных покрытий сварочных электродов, которые вы, вероятно, увидите.

Целлюлозные электроды:

Целлюлозные электроды, хорошо подходящие для вертикального расположения, оставляют после себя очень тонкий, легко удаляемый слой шлака. Целлюлозные покрытия при нагревании распадаются на водород и углекислый газ. Это обеспечивает эффективный слой защитного газа над сварочной ванной.

Однако это также может подвергнуть сварной шов риску водородного охрупчивания. В чистом виде целлюлозные покрытия лучше всего работают с DC. Однако добавление в покрытие различных элементов также может позволить использовать его с AC. Целлюлозные электроды обеспечивают такую же легкость, как и рутиловое покрытие, но с более глубоким проникновением и менее проблемным образованием шлака.

Электроды с рутилом:

Почти идентичны целлюлозе, главное отличие состоит в том, что рутил содержит более высокий процент диоксида титана. Это создает газовую защиту из кислорода, азота, углерода и водорода, что делает рутиловые электроды хорошо подходящими для сварки низкоуглеродистой стали.

Однако шлак электродов с рутиловым покрытием может оставлять следы титана в наплавленном металле. Добавление целлюлозы в покрытия электродов с рутиловым покрытием обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют более низкий уровень выбросов как брызг, так и дыма и отлично подходят для использования во всех положениях.

Электроды из оксида железа:

Хорошо подходят для использования как с переменным, так и с постоянным током, электроды из оксида железа образуют шлак, который очень легко удалить из сварного шва. Химический состав этого покрытия с высоким содержанием кислорода может привести к образованию сварочных отложений, которые имеют меньшую общую прочность.

Однако риск водородного охрупчивания значительно ниже, чем при использовании целлюлозных электродов. Электроды из оксида железа обеспечивают отличный контроль дуги и обеспечивают аккуратное и точное размещение валика.

Основные электроды:

Также называемые электродами с водородным управлением, эти электроды требуют более тщательного ухода перед сваркой.

Электроды необходимо хранить в сухом месте и прокаливать перед использованием. Несоблюдение этого требования может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва.

Электроды необходимо хранить в сухом месте и прокаливать перед использованием. Несоблюдение этого требования может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва.Основные электроды выделяют низкий, контролируемый уровень содержания водорода, который сводит к минимуму риск пористости и растрескивания сварного шва. При правильном хранении и обслуживании эти электроды являются отличным вариантом для работы со сталью.

Электроды из порошка железа:

Эти электроды представляют собой разновидности других электродных покрытий, получаемых в результате добавления в смесь порошка железа. Металлические порошки становятся все более популярным дополнением к смесям для покрытия электродов, поскольку они могут помочь повысить эффективность и общее качество сварки. Силовые электроды из железа представляют собой распространенную разновидность целлюлозных электродов, которые позволяют использовать электрод с переменным током.

При работе с типом сварки, для которого требуются отдельные электроды с покрытием, уделите время изучению различных доступных вариантов, которые могут решить успех или разрушить проект. При выборе электрода не забудьте учитывать дополнительные факторы, такие как положение, прочность на растяжение и металлы сердцевины.

типы сварочных электродовСтержни, используемые для MIG и сварки электродами, являются примерами расходуемых электродов. У них есть присадочный материал, который плавится, образуя сварные швы.

Сварка ВИГ, с другой стороны, использует неплавящиеся электроды. Эти электроды состоят в основном из вольфрама, который не плавится (в отличие от расходуемых электродов) из-за его высокой температуры плавления. Он просто подает электрическую дугу для сварки. Присадочный материал подается с помощью проволоки, подаваемой вручную.

Следовательно, основное различие между ними заключается в том, что плавящиеся электроды плавятся, а неплавящиеся — нет.

Эти две категории также имеют несколько типов электродов.

Плавящиеся электродыПлавящиеся электроды являются ключом к дуговой сварке электродом, MIG и порошковой проволокой. Плавящиеся электроды, используемые для электродуговой сварки, называются штучными электродами. К ним относятся электроды с толстым покрытием, экранированная дуга и электроды с легким покрытием.

1. Электроды со светлым покрытием

Как видно из названия, электроды со светлым покрытием имеют на своей поверхности тонкое покрытие, которое наносится распылением и кистью.

Эти электроды и их покрытия изготовлены из нескольких различных материалов. Присадочный материал во многом похож на свариваемый основной металл.

Световое покрытие служит еще одной важной цели. Это покрытие снижает содержание примесей, таких как сера и оксид, что обеспечивает более высокое качество сварного шва. Это также обеспечивает более равномерное плавление присадочного материала, что позволяет создать гладкий и надежный сварной шов.

Поскольку покрытие тонкое, образующийся шлак не слишком толстый. Экранированные дуговые электроды имеют некоторое сходство с электродами со светлым покрытием. Главное отличие в том, что они имеют более толстое покрытие. Эти сверхпрочные электроды подходят для сварки в более сложных условиях, например, для сварки чугуна.

2. Неизолированные электроды

Использование неизолированных электродов может быть затруднительным, поскольку дуга несколько нестабильна и ее трудно контролировать. Легкое покрытие повышает стабильность электрической дуги, тем самым облегчая вам управление. Голые электроды имеют ограниченное применение. Например, они используются для сварки марганцовистой стали.

3. Экранированные дуговые электроды

Экранированные дуговые электроды имеют три различных типа покрытий, которые служат разным целям. Один вид покрытия содержит целлюлозу и использует слой защитного газа для защиты зоны сварки. Второй тип покрытия имеет минералы, образующие шлак.

Третий вид покрытия представляет собой комбинацию минералов и целлюлозы.

Третий вид покрытия представляет собой комбинацию минералов и целлюлозы.Защитные дуговые электроды создают слой защитного газа, который образует эффективный барьер, защищающий горячую зону сварки от загрязнения и коррозии со стороны окружающего воздуха. Это приводит к более прочным и надежным сварным швам. Нагретая зона сварки должна быть защищена от атмосферных газов, таких как азот и кислород, которые вступают в реакцию с высокотемпературным металлом, что приводит к образованию хрупких, пористых и непрочных сварных швов.

Электроды с экранированной дугой сводят к минимуму содержание серы, оксидов и других типов примесей в основном металле, обеспечивая ровные, гладкие и чистые сварные швы. Эти электроды с покрытием также обеспечивают более стабильную электрическую дугу по сравнению с электродами без покрытия, что делает сварку более управляемой и уменьшает разбрызгивание.

Защитные дуговые электроды также выделяют шлак из-за минерального покрытия. Этот шлак кажется трудным для удаления, но он служит полезной цели.

Неплавящиеся электроды Он остывает намного медленнее по сравнению с экранированными дуговыми электродами. Этот процесс вытягивает примеси и отправляет их на поверхность. Следовательно, вы получите высококачественные сварные швы, которые будут чистыми, долговечными и прочными.

Он остывает намного медленнее по сравнению с экранированными дуговыми электродами. Этот процесс вытягивает примеси и отправляет их на поверхность. Следовательно, вы получите высококачественные сварные швы, которые будут чистыми, долговечными и прочными.Неплавящиеся электроды проще для понимания не только потому, что они не плавятся, но и потому, что их всего два типа.

1. Угольные электроды

Первый тип — это угольные электроды, которые используются как для резки, так и для сварки. Этот электрод изготовлен из угольного графита. Он может быть покрыт слоем меди или оставлен без покрытия.

Американское общество сварщиков не выпустило спецификаций для этого типа электродов. Однако для угольных электродов существуют военные спецификации.

2. Вольфрамовые электроды и их различные виды

Вторым видом неплавящихся электродов являются вольфрамовые электроды, которые используются для сварки TIG.

Эти электроды состоят из чистого вольфрама (с зеленой маркировкой), вольфрама, содержащего от 0,3 до 0,5 % циркония (с коричневой маркировкой), вольфрама с 2 % тория (с красной маркировкой) и вольфрама, содержащего 1 % тория (с коричневой маркировкой). желтые отметки).

Эти электроды состоят из чистого вольфрама (с зеленой маркировкой), вольфрама, содержащего от 0,3 до 0,5 % циркония (с коричневой маркировкой), вольфрама с 2 % тория (с красной маркировкой) и вольфрама, содержащего 1 % тория (с коричневой маркировкой). желтые отметки).Неплавящиеся электроды из чистого вольфрама имеют ограниченное применение и подходят для легких сварочных работ. Этому есть две причины. Во-первых, чистый вольфрам не обладает долговечностью и прочностью вольфрамовых сплавов. Во-вторых, чистый вольфрам может иметь проблемы с большими токами.

Вольфрамовые электроды с содержанием циркония от 0,3 до 0,5% дают отличные результаты при работе с переменным током. Они являются улучшением по сравнению с чистым вольфрамом, но не так хороши, как вольфрамовые электроды с содержанием тория.

Вольфрамовые электроды с содержанием тория 1-2% являются одними из наиболее широко используемых неплавящихся электродов, поскольку они служат дольше и имеют более высокое сопротивление, чем другие виды вольфрамовых электродов.

Их можно использовать для более высоких токов по сравнению с электродами из чистого вольфрама. Эти электроды также обеспечивают лучший контроль дуги и их легче запускать.

Их можно использовать для более высоких токов по сравнению с электродами из чистого вольфрама. Эти электроды также обеспечивают лучший контроль дуги и их легче запускать.При использовании вольфрамового электрода лучше использовать максимально допустимый ток, если они имеют гладкую цилиндрическую форму, иначе становится трудно контролировать дугу и поддерживать ее.

Для лучшего контроля и стабильности дуги следует заточить кончики этих электродов до остроты, то есть нужно сделать кончики коническими. Если вы сделаете это, вам придется выбирать аппараты с контактным пуском вместо сварочных аппаратов постоянного тока.

Помните, что вольфрамовые электроды с торием и цирконием будут иметь повышенную износостойкость по сравнению с электродами из чистого вольфрама, если вы выберете конические электроды с пуском касанием.

Таблица сварочных электродов

Электроды с покрытием из мягкой стали

Е7018-Х

Е Указывает, что это электрод 70 Указывает, насколько прочен этот электрод при сварке.  Измеряется в тысячах фунтов на квадратный дюйм.

Измеряется в тысячах фунтов на квадратный дюйм.1 Указывает, в каких положениях сварки его можно использовать 8 Указывает на используемое покрытие, проникновение и тип тока (см. классификационную таблицу ниже) Х Указывает, что есть дополнительные требования. (См. дополнительные требования ниже) Положения для сварки

1 Плоское, горизонтальное, вертикальное (вверху), потолочное

2 Плоское, горизонтальное

4 Плоское, горизонтальное, потолочное, вертикальное (внизу) при сварке в виде буквы «V»

Горизонтальные – Угловые швы, швы на стенках (переход из стороны в сторону).

Вертикальный – сварка стен (перемещение вверх или вниз).

Накладной – сварка, которую нужно выполнять в перевернутом виде.

Электроды с покрытием из низколегированной стали

E Указывает, что это электрод 70 Указывает, насколько прочен этот электрод при сварке.  Измеряется в тысячах фунтов на квадратный дюйм.

Измеряется в тысячах фунтов на квадратный дюйм.1 Указывает, в каких положениях сварки его можно использовать 8 Указывает используемое покрытие, проникновение и тип тока (см. классификационную таблицу ниже) Х Указывает, что есть дополнительные требования. (См. дополнительные требования ниже) Положения сварки

То же, что и для электродов с покрытием из мягкой стали

Классификационная таблица

Класс Покрытие электрода Проникновение Тип тока Exxx0 Целлюлоза, натрий Глубокий AC, DCEP Exxx1 Целлюлоза, калий Глубокий AC, DCEN Exxx2 Рутил, натрий Средний AC, DCEP, DCEN Exxx3 Рутил, калий Свет DCEP, DCEN Exxx4 Рутил, железо, порошок, средний АС Exxx5 Низководородный, натрий, средний DCEP DCEP Exxx6 Низкий водород, калий, средний АС AC, DCEN Exxx7 Железный порошок, железо, оксид Средний AC, DCEP Exxx8 Низкое содержание водорода, железо, порошок Средний AC, DCEP, DCEN Exxx9 Оксид железа, рутил, калий Средний Дополнительные требования

-1 Повышенная ударная вязкость (ударная вязкость) для электродов Э7018. . Также повышена пластичность электродов E7024

Также повышена пластичность электродов E7024-М Удовлетворяет большинству военных требований — повышенная прочность, меньшее содержание влаги после воздействия,